Самодельный фрезерный станок по дереву своими руками чертежи: Фрезерный станок по дереву своими руками

alexxlab | 03.11.1985 | 0 | Фрезерный

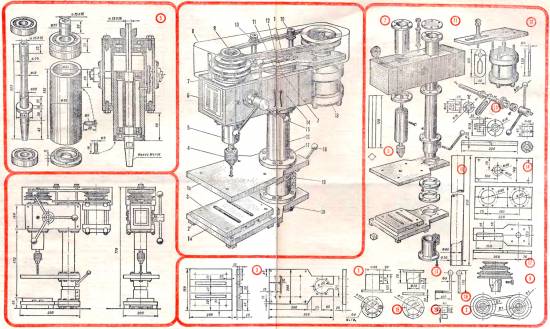

сборка самодельного фрезерного станка по металлу

- Задачи фрезерного оборудования

- Самодельный фрезерный станок: вариант №1

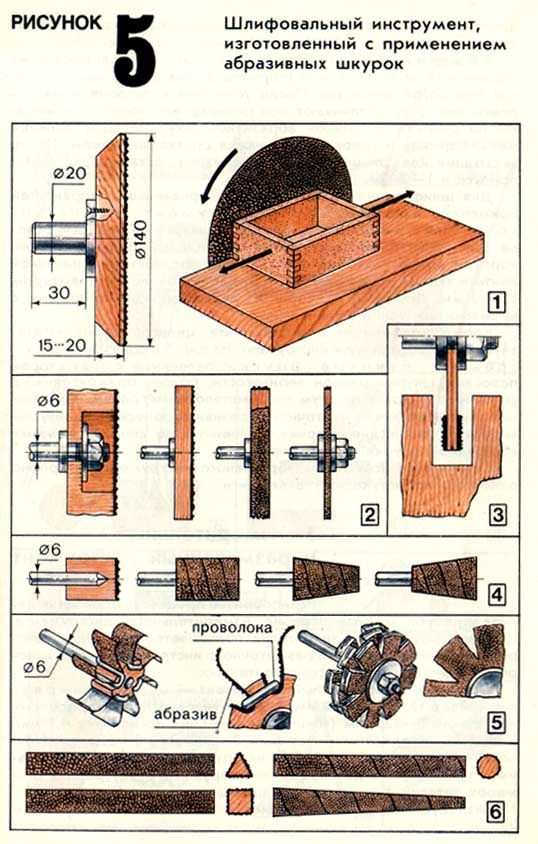

- Самодельный фрезерный станок: вариант №2

- Конструкция и принцип действия оборудования

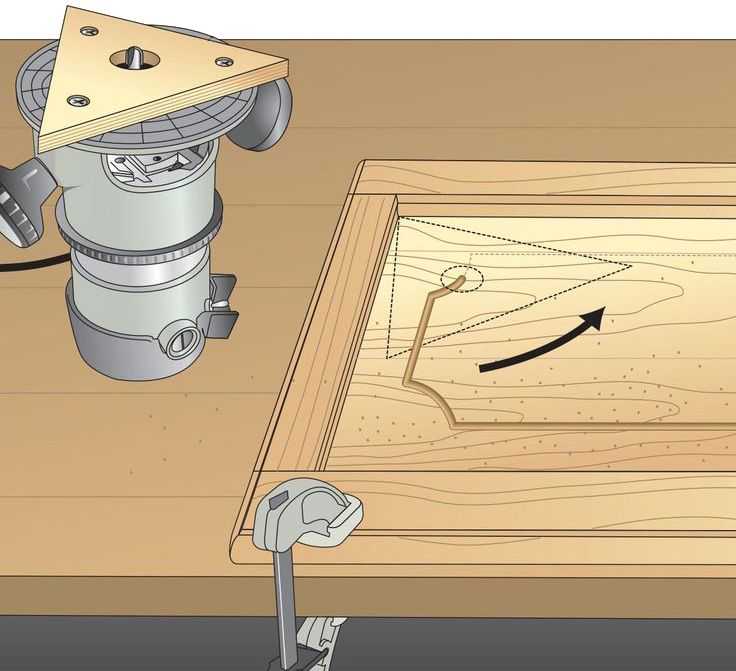

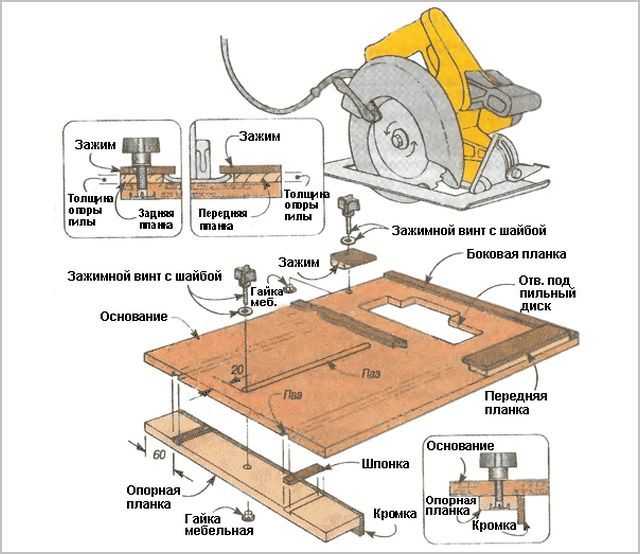

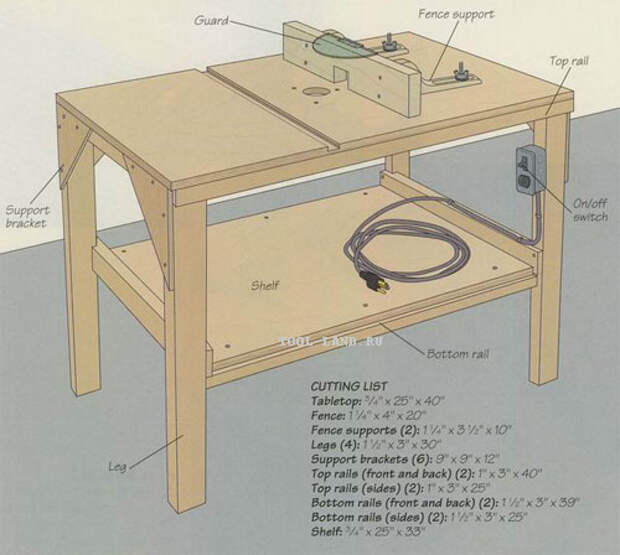

- Процесс сборки фрезерного стола

Если задаться целью и собрать фрезерный станок своими руками, то можно получить в свое распоряжение эффективное устройство, позволяющее выполнять множество технологических операций по металлу и другим материалам. Серийные модели такого оборудования давно и хорошо известны, они активно используются на большинстве производственных предприятий, работающих в различных отраслях промышленности. Отличает такие станки широкий функционал, позволяющий обрабатывать с их помощью заготовки из металла, древесины и ряда других материалов.

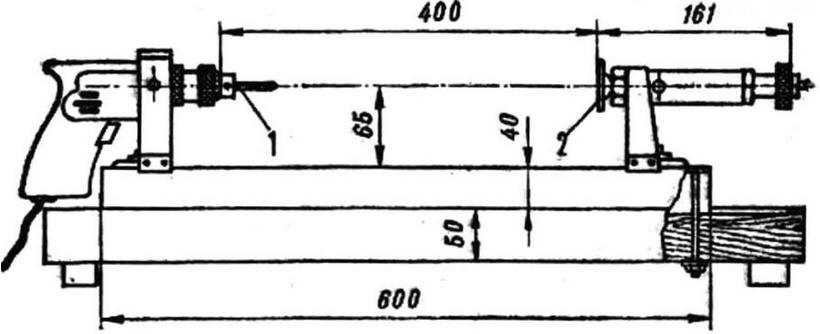

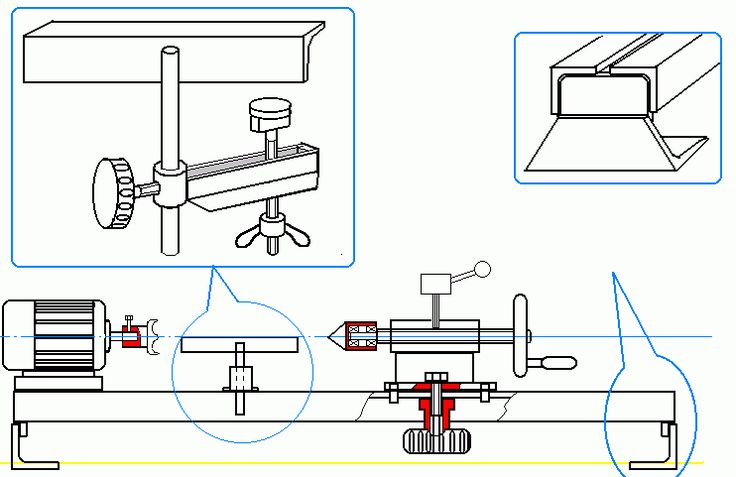

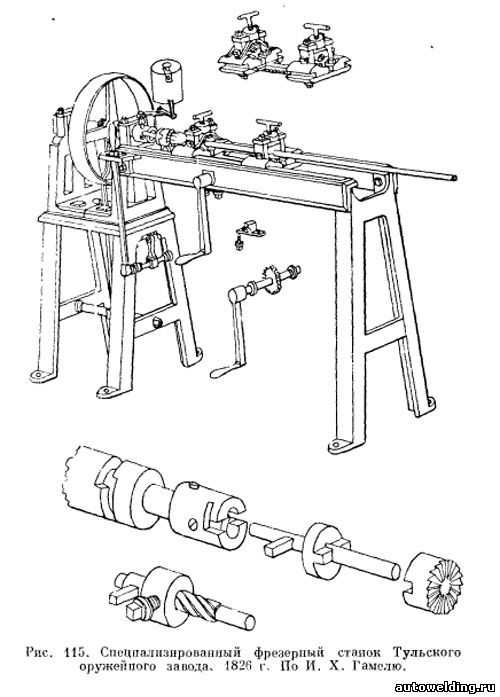

Пример фрезерного станка, сделанного своими руками

Зная обо всех преимуществах подобного устройства, многие домашние мастера задаются вопросом, как сделать фрезерный станок, используя доступные и недорогие комплектующие.

Наиболее простым в исполнении является фрезерный станок вертикального типа. Собрать его можно на основе ручной дрели, затратив на это совсем немного времени и сил. Для того чтобы своими руками сделать более функциональный фрезерный мини-станок для своей домашней мастерской, вы должны найти другие комплектующие и располагать большим количеством времени, но и такая задача вполне решаема.

Собираясь своими руками изготовить фрезерный станок по металлу и дереву, очень важно обратить внимание на то, что работать устройство должно по такому же принципу, что и серийное оборудование. Чтобы соблюсти это важное требование, можно ознакомиться с чертежами серийного оборудования и посмотреть видео процесса работы заводского станка.

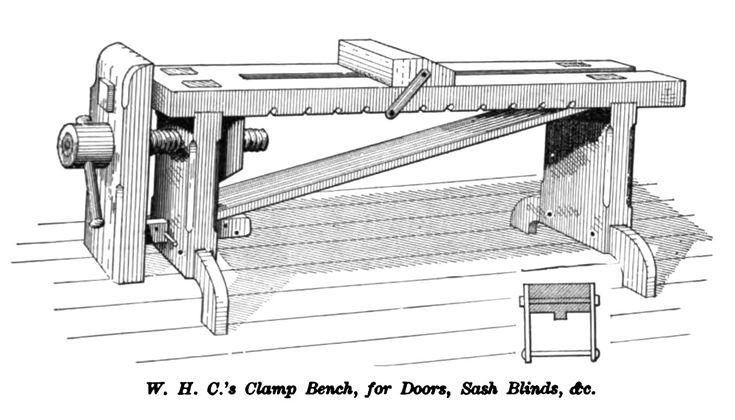

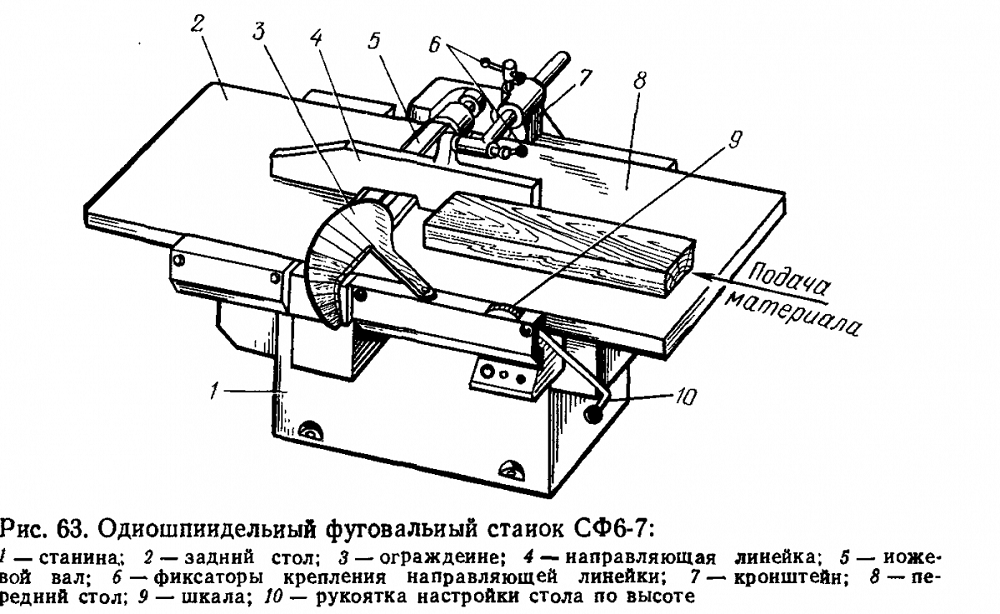

Фрезерные столы нередко называют фрезерными станками, однако их конструкции принципиально разнятся

Часто фрезерным станком называют фрезерный стол.Его устройство мы рассмотрим в конце данной статьи. Но изготовлению самодельного фрезерного стола посвящена отдельная подробная статья, найти которую можно, перейдя по ссылке ниже.

Задачи фрезерного оборудования

У тех, кто часто работает в своей домашней мастерской, нередко возникает необходимость обработки различных изделий, изготовленных из древесины и металла. Не все операции с такими изделиями можно выполнить, располагая лишь ручными инструментами, часто для этого требуется специальное оборудование. Конечно, можно обратиться в мастерскую, но за оказанные ею услуги потребуется заплатить.

Именно в таких ситуациях и может выручить домашний фрезерный станок, собрать который вполне по силам каждому человеку, умеющему работать руками. Став обладателем подобного оборудования, можно будет выполнять на нем обработку заготовок как из металла, так и из древесины. В зависимости от наличия в вашем распоряжении тех или иных комплектующих, можно изготовить как простейший самодельный фрезерный станок по металлу, так и более сложное устройство, относящееся уже к токарно-фрезерной категории.

Компактный фрезерный мини-станок, сделанный в домашних условиях

Как было сказано выше, простейший мини-станок собирается на основе обычной дрели. Принцип работы такого оборудования аналогичен функционированию серийных станков подобного типа. Несмотря на то, что функциональные возможности мини-станка, изготовленного на основе дрели, несколько скромнее, чем у более сложного самодельного оборудования, и такому устройству в любой домашней мастерской всегда найдется применение.

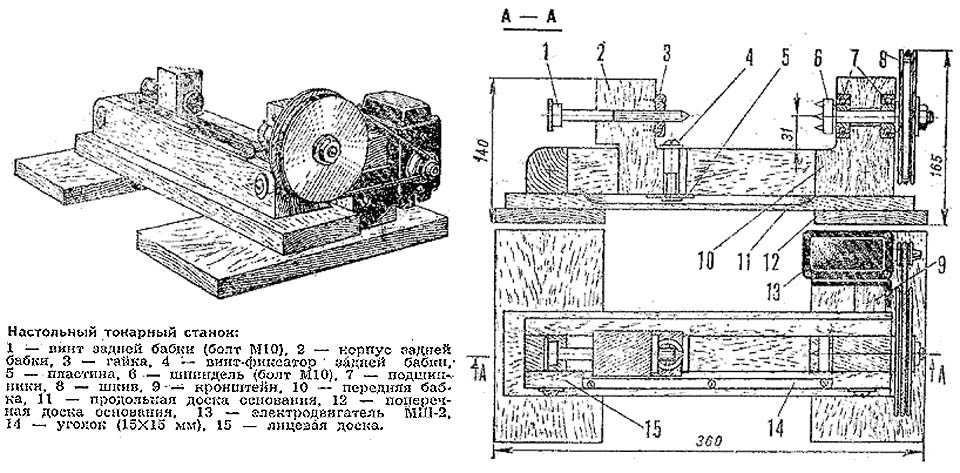

Для того чтобы своими руками сделать более функциональный и сложный настольный станок, потребуется мощный электродвигатель, а также еще целый перечень специфических комплектующих. Такой станок, собранный по всем правилам, позволит вам в условиях дома выполнять достаточно сложные технологические операции: вырезать из металла и древесины изделия сложной конфигурации, обрабатывать криволинейные поверхности, выбирать пазы, фальцы, шлицы, а также многое другое.

Прежде чем своими руками делать фрезерный станок, следует изучить принцип работы серийного оборудования, посмотреть видео его функционирования, составить чертеж, подготовить обязательные комплектующие и инструменты, которые понадобятся для сборки вашего домашнего станка.

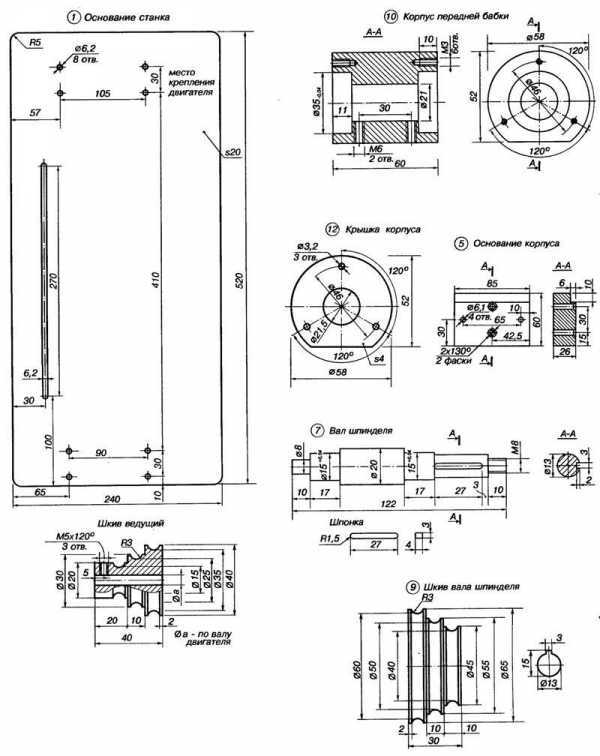

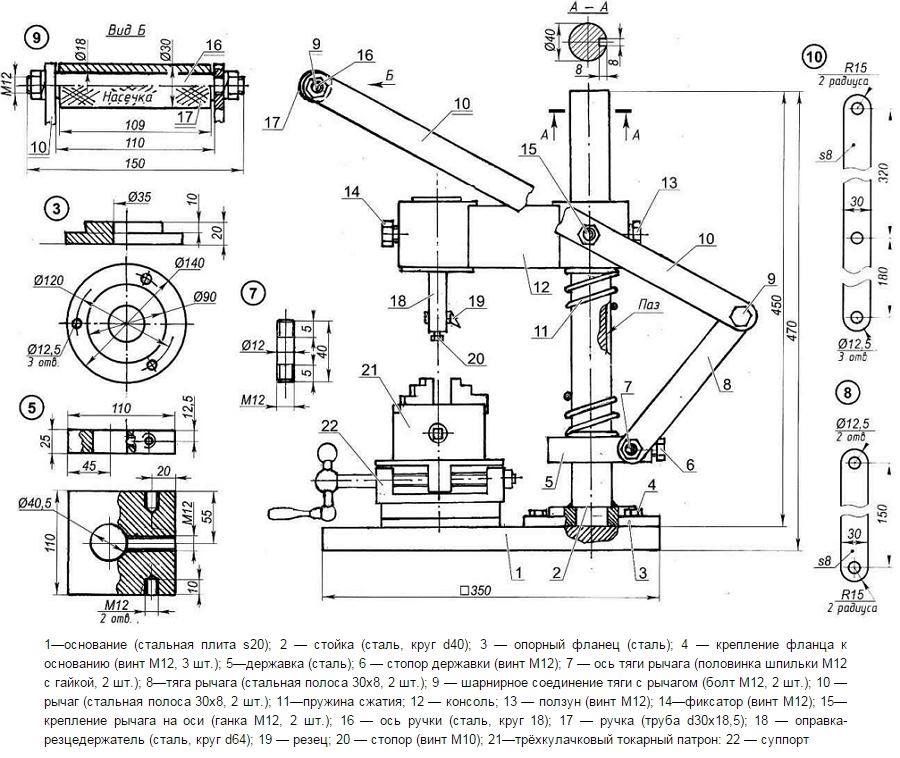

Самодельный фрезерный станок: вариант №1

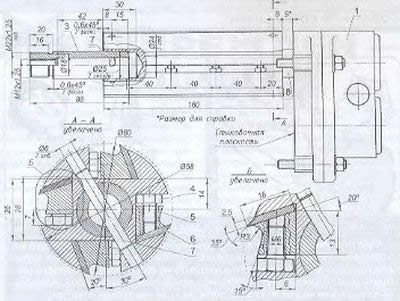

Самодельный станок и этапы его изготовления на фото ниже

- Основание

- Детали стойки и держатель шпинделя

- Вертикальная направляющая (салазки резцедержателя токарного станка)

- Вертикальная направляющая (вид сзади)

- Соединение основания со стойкой

- Соединение основания со стойкой (вид сзади)

- Крепим вертикальную направляющую к стойке

- Координатный стол G5757 «Прома» установлен на основании

- Ходовой винт координатного стола

- Площадка для крепления шпинделя (выбрана фрезером)

- Основание со стойкой, направляющей и столиком

- Пара гирь от рычажных весов обеспечила вылет шпинделя

- Тиски

- Крепление двигателя

- Крепление двигателя (вид сбоку)

- Приводной ремень

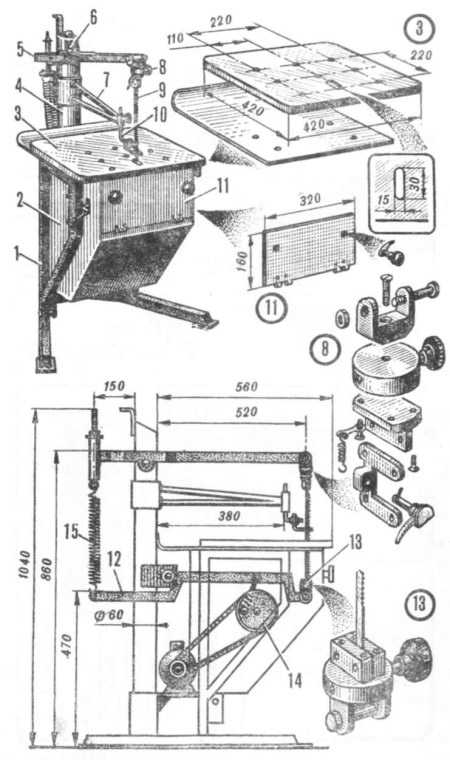

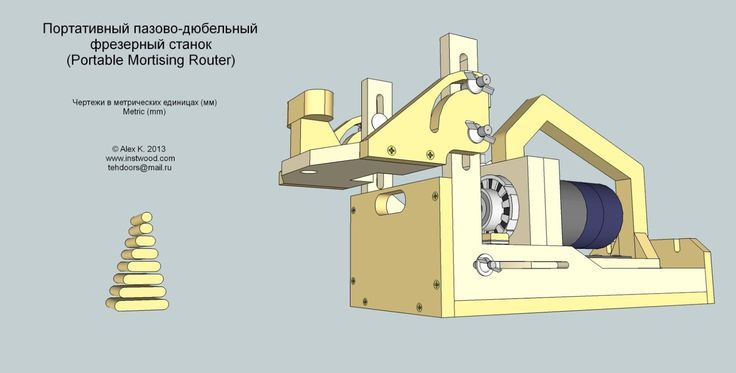

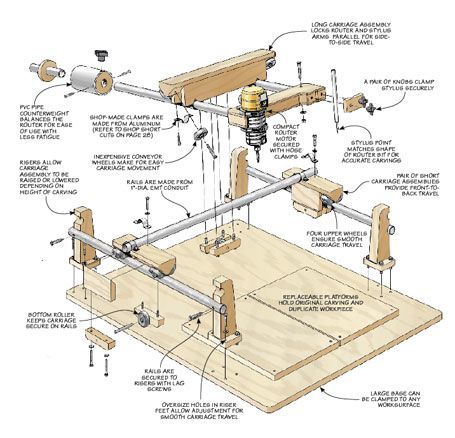

Самодельный фрезерный станок: вариант №2

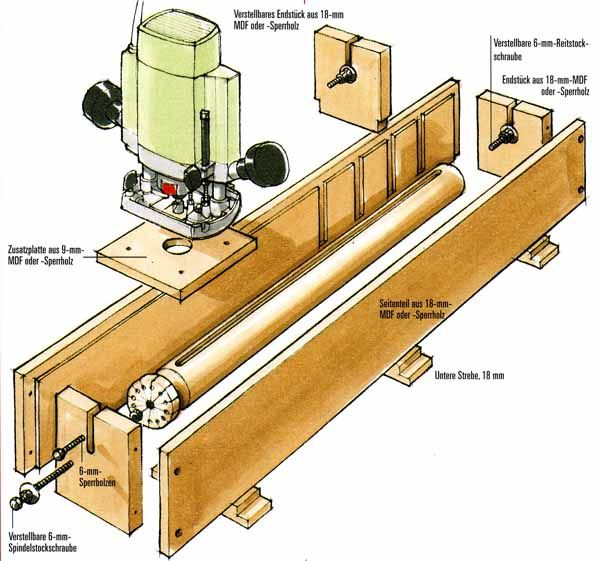

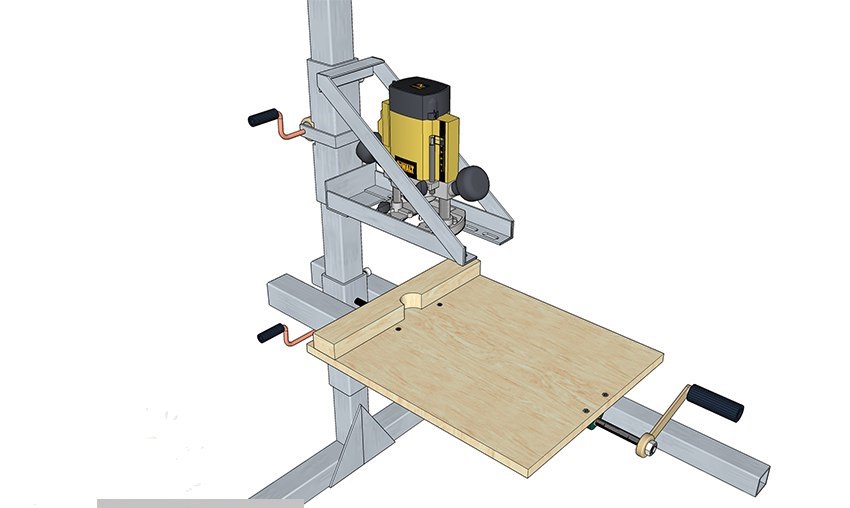

Самодельный станок под дрель или ручной фрезер с самостоятельно изготовленными механизмами подачи фрезы и перемещения рабочего стола. Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Неплохой функционал и довольно простая конструкция

Автор объясняет процесс изготовления стойки для дрели, которая впоследствии станет фрезерным станком.

Разбор создания системы подачи фрезы, а также крепления фрезера (или дрели) к стойке станка с возможностью смены инструмента.

Разбор привода координатного стола для обеспечения возможности перемещения заготовки относительно фрезы.

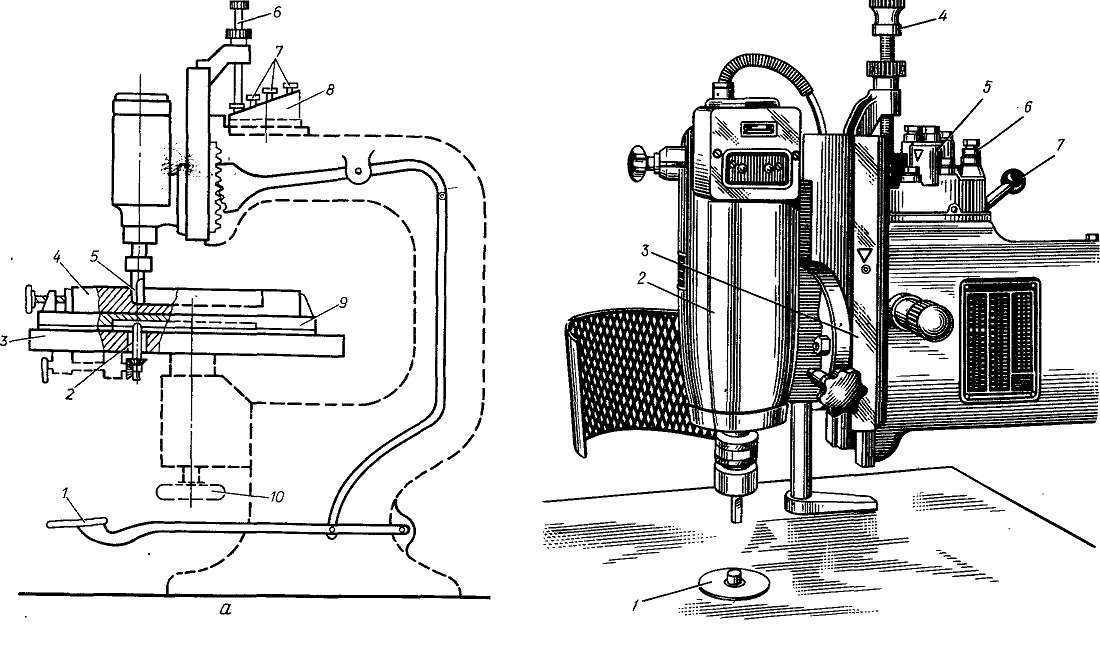

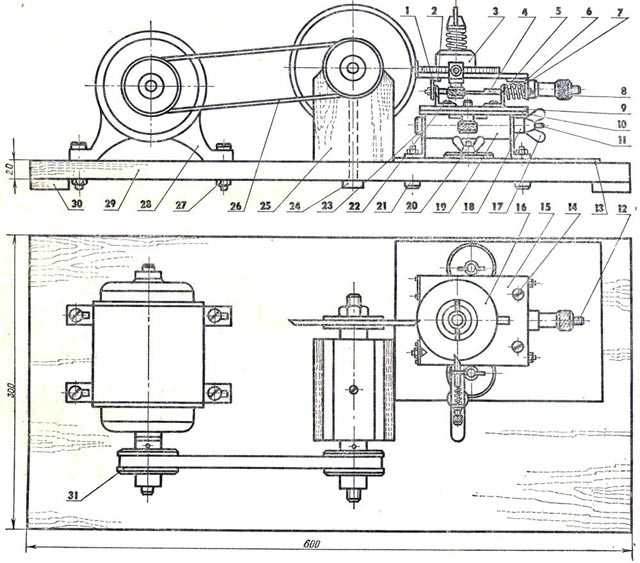

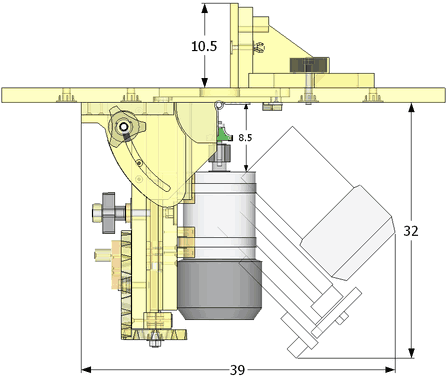

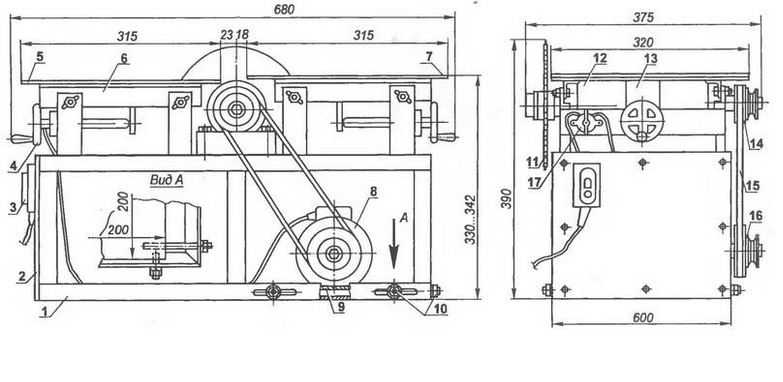

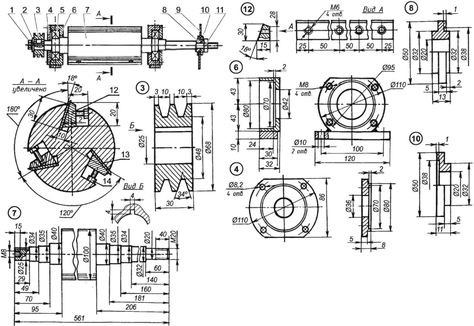

Конструкция и принцип действия оборудования

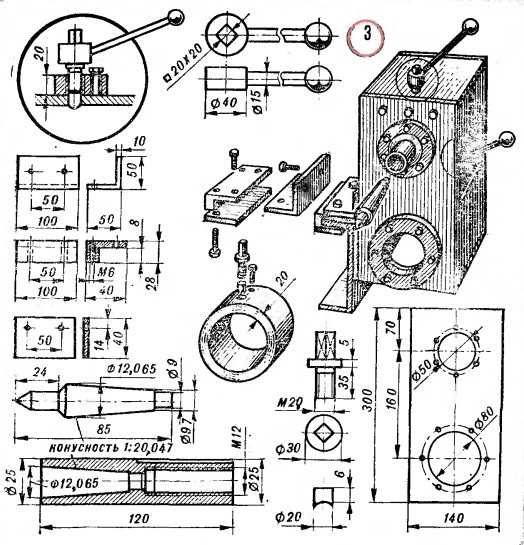

Если посмотреть на чертеж профессионального станка фрезерной группы, то можно заметить, что его конструкция включает в себя множество разнообразных механизмов и узлов.

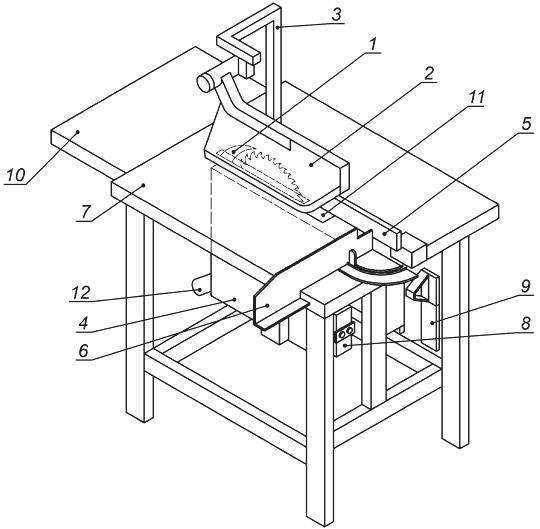

Один из вариантов самодельного фрезерного станка. Недостаток в недостаточно проработанном креплении дрели, однако отсюда можно позаимствовать конструкцию станины

Основой любого такого станка является станина, которая должна быть жесткой и надежной, чтобы обладать способностью выдерживать необходимые нагрузки. Следующим важным элементом самодельного станка фрезерной группы является привод, вращение от которого будет передаваться на рабочий инструмент. В качестве такого привода можно использовать ручную дрель или отдельный электродвигатель, обладающий достаточно высокой мощностью.

Для размещения и фиксации заготовок, которые будут обрабатываться на таком оборудовании, в его конструкции обязательно должен быть предусмотрен рабочий стол с элементами крепления для обрабатываемых деталей. Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Крупный станок с мощным электродвигателем

При изготовлении мини-станка для дома не стоит экономить на комплектующих. Они должны быть только высокого качества, так как это напрямую влияет на надежность и производительность вашего оборудования.

Технические характеристики, которые приобретет ваш домашний настольный станок, будут зависеть от ряда параметров. К ним относятся размеры рабочего стола, а также допустимый вес и габариты заготовок, которые на нем будут размещаться. Важным фактором, влияющим на производительность и мощность оборудования, является мощность установленного на нем привода и максимальное число оборотов, которое он сможет обеспечить.

Еще один вариант самодельного фрезерного станка

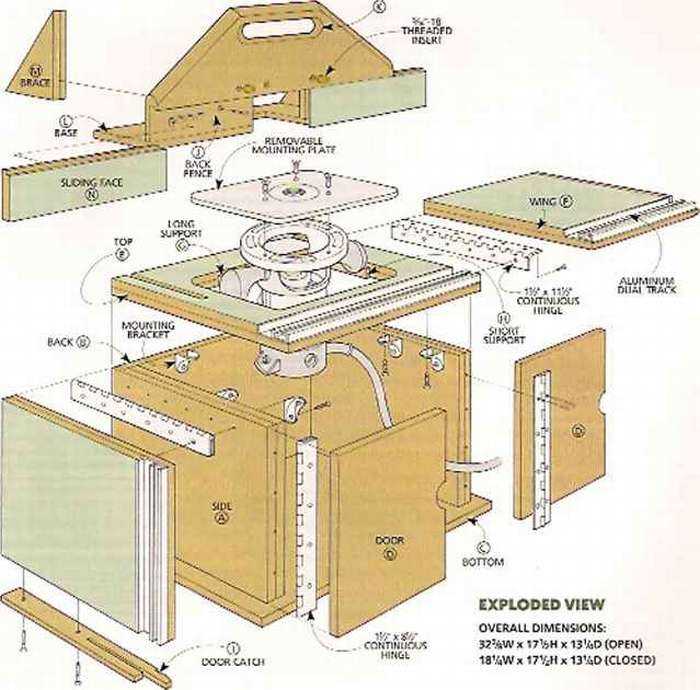

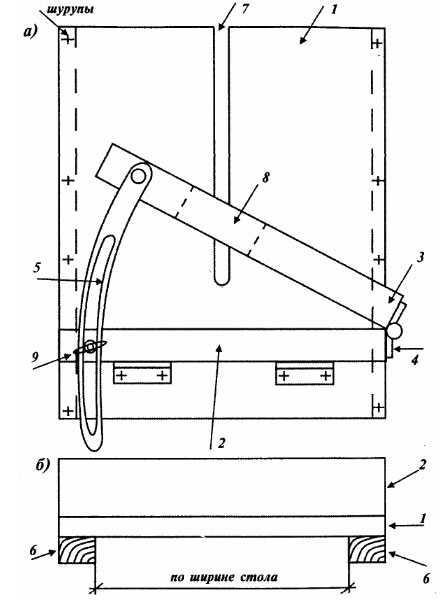

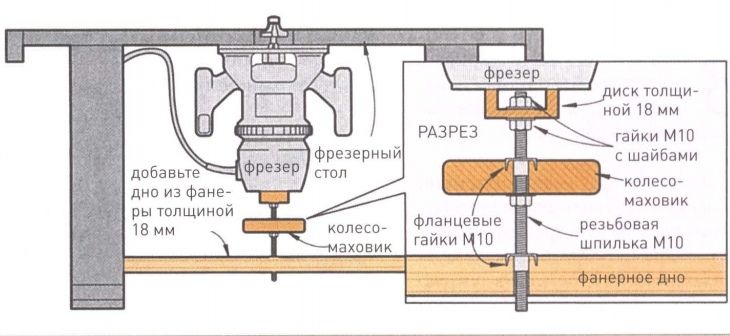

Процесс сборки фрезерного стола

Приступать к сборке самодельного станка для дома следует с изготовления рабочего стола – важнейшей конструктивной части фрезерного оборудования. Рабочий стол домашнего станка можно своими руками изготовить из листа фанеры, оргстекла или листового металла.

Рабочий стол домашнего станка можно своими руками изготовить из листа фанеры, оргстекла или листового металла.

Из расходных материалов вам понадобятся качественный контактный клей, двухсторонний скотч и много наждачной бумаги. Кроме того, необходимо будет приобрести несколько струбцин, метизы и качественный копировальный фрезер, который должен отличаться максимальной точностью, иметь острую режущую поверхность. Именно от того, насколько качественный фрезер вы приобретете, во многом будут зависеть технические возможности вашего настольного станка.

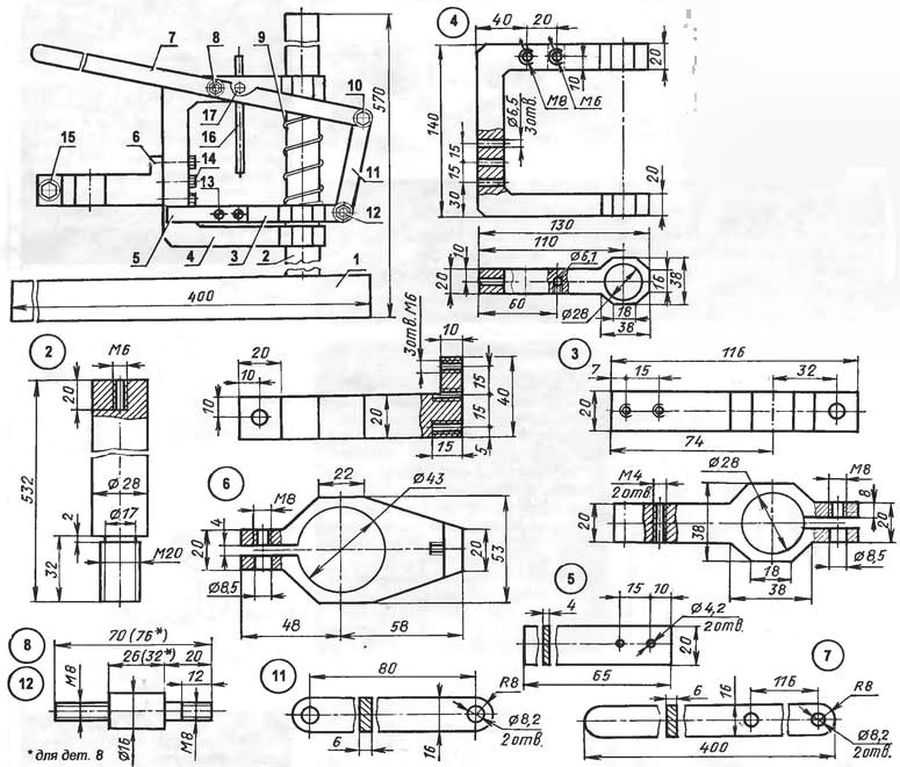

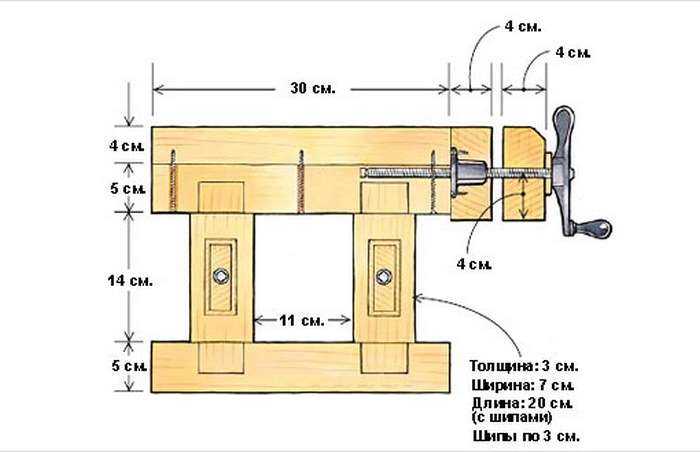

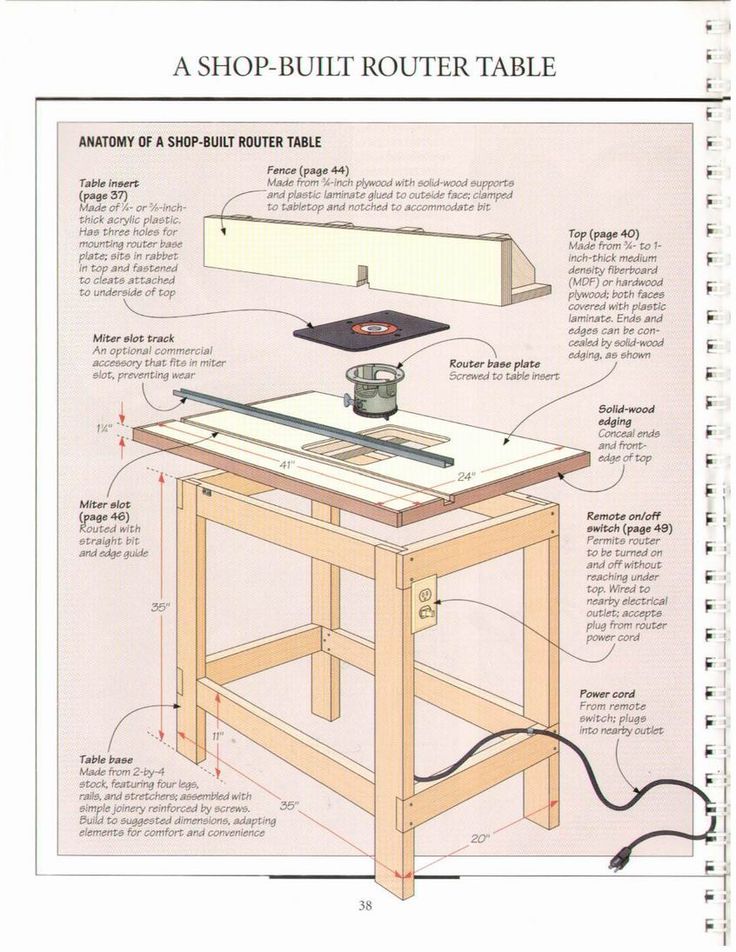

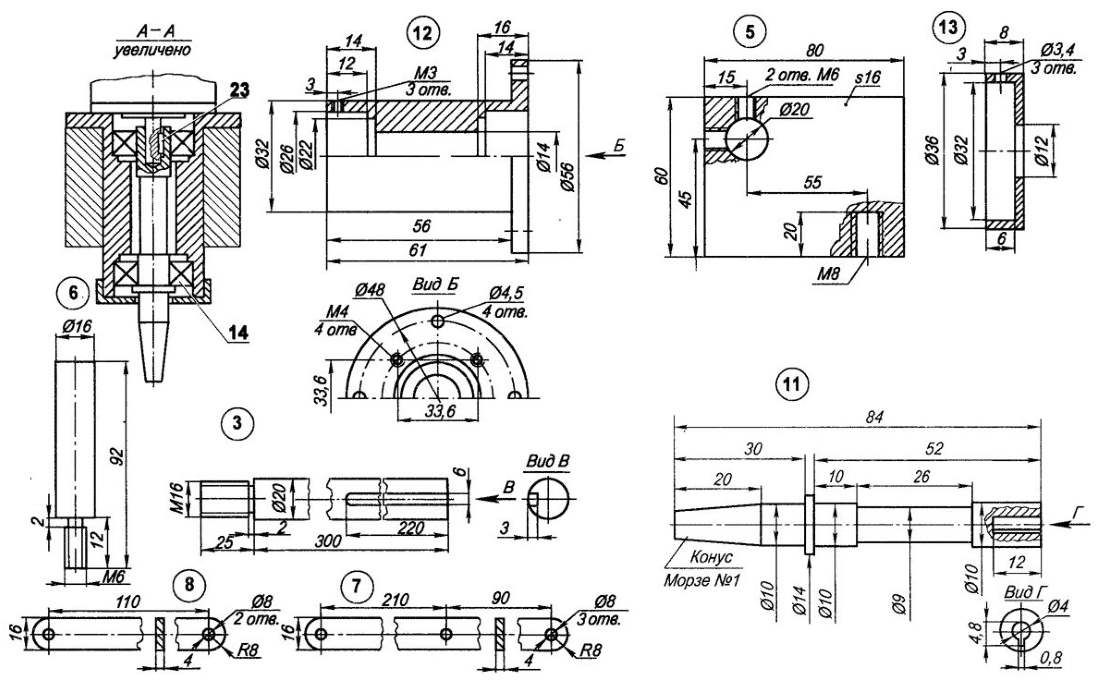

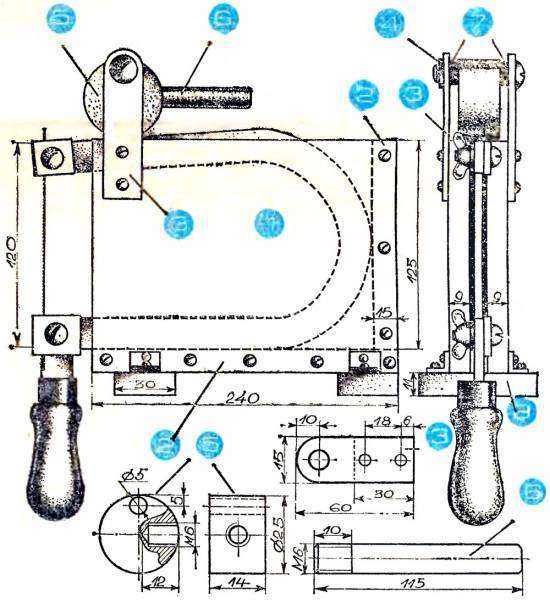

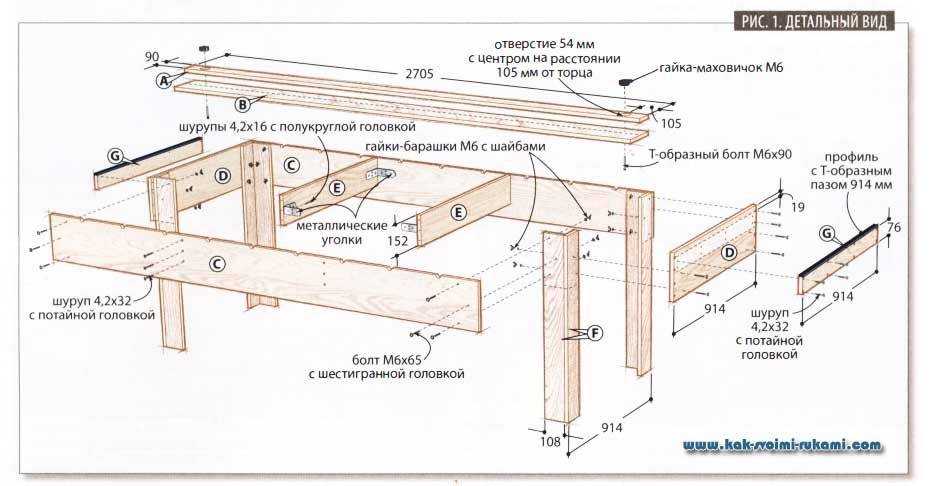

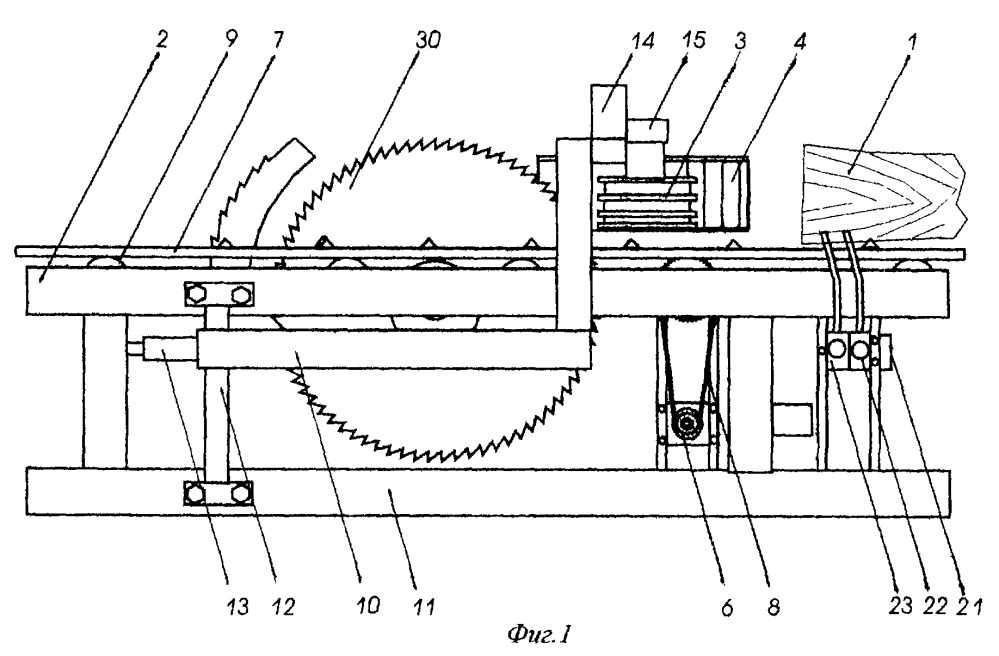

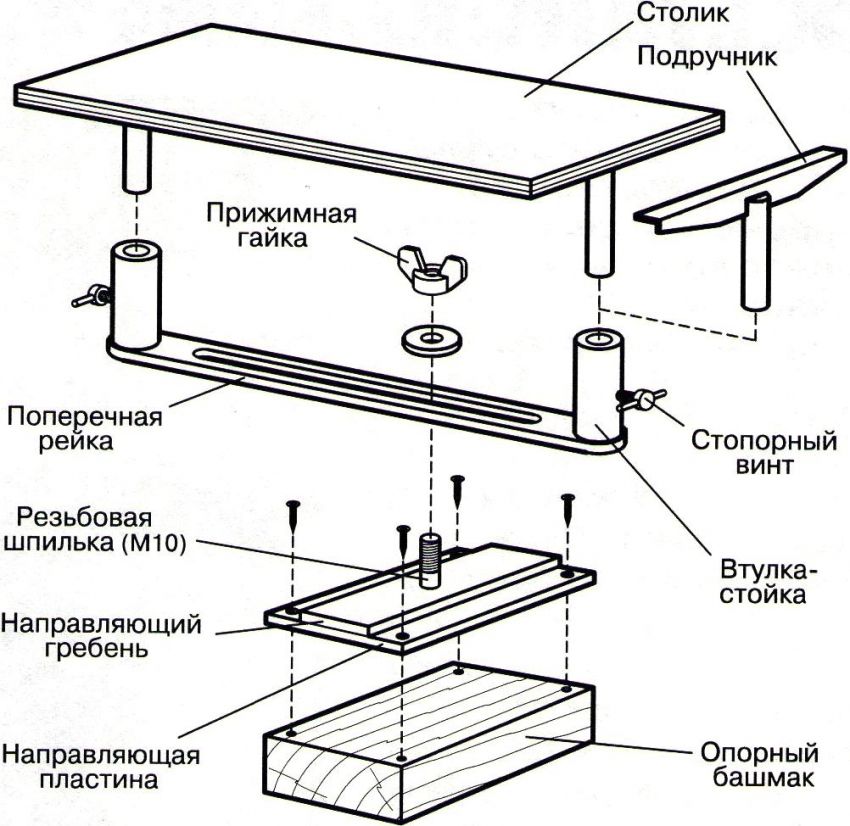

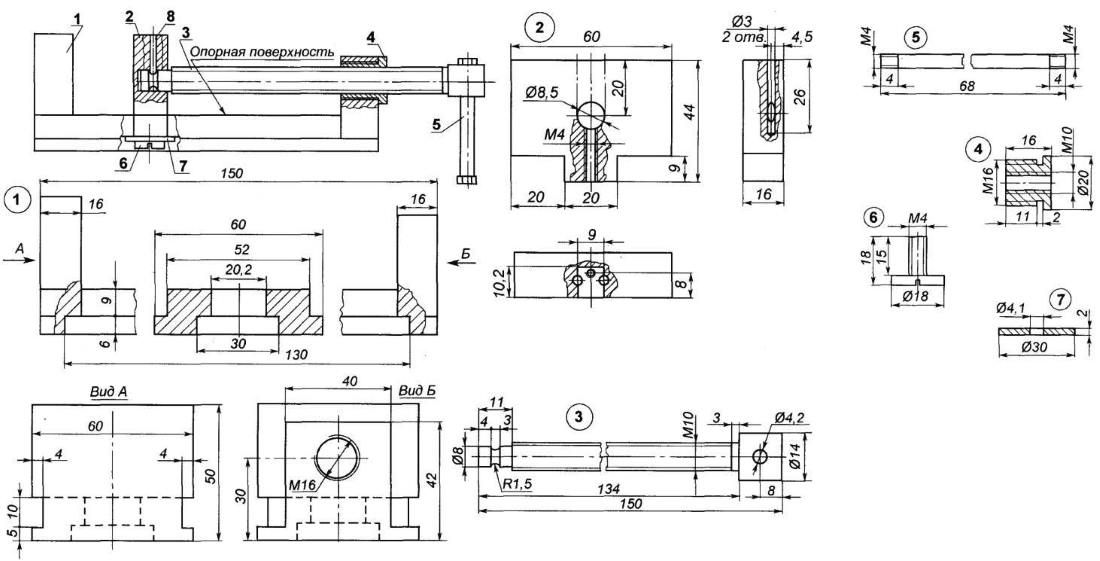

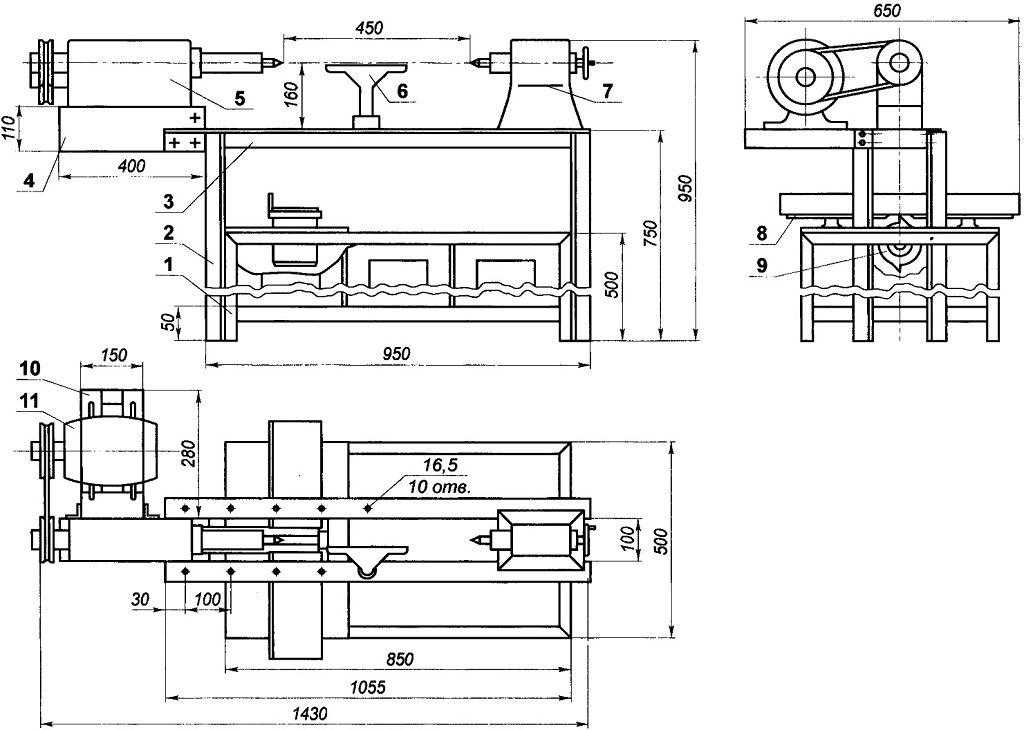

Чертеж фрезерного станка, сделанного по типу фрезерного стола (нажмите, чтобы увеличить)

Для изготовления фрезерного оборудования своими руками воспользуйтесь следующей инструкцией.

- Первым этапом сборки самодельного станка является изготовление крышки. В качестве материала для нее можно использовать фанеру. Несложный процесс изготовления данного элемента выглядит следующим образом: из фанеры вырезаются заготовки определенных размеров, затем они соединяются между собой.

- Следующий этап сборки домашнего мини-станка — это монтаж крепежных элементов, установка фрезера и остальных конструктивных частей. Поскольку вы занимаетесь изготовлением фрезерного оборудования, то все работы следует выполнять с повышенной аккуратностью и точностью.

- После сборки рабочего стола на него необходимо установить монтажную пластину. С этой целью в поверхности рабочего стола делается углубление, контуры которого полностью повторяют форму монтажной пластины. В таком углублении монтажная пластина фиксируется при помощи двухстороннего скотча. Далее по всему контуру пластины с определенным шагом укладываются прокладки, которые прижимаются к ней при помощи струбцин.

- Сам рабочий орган станка — копировальный фрезер — устанавливается в подшипниковые узлы, сборке которых следует уделить особое внимание.

- Все технологические отверстия, необходимые на поверхности рабочего стола, можно получить при помощи обычной ручной дрели.

- В вашем настольном мини-станке будет ряд деревянных поверхностей, которые необходимо тщательно отшлифовать при помощи наждачной бумаги.

- Следующий этап изготовления самодельного станка — это сборка основания, которую необходимо осуществлять в строгом соответствии с предварительно подготовленным чертежом.

- Особое внимание при сборке станка следует уделить процессу монтажа упора и прижимной гребенки.

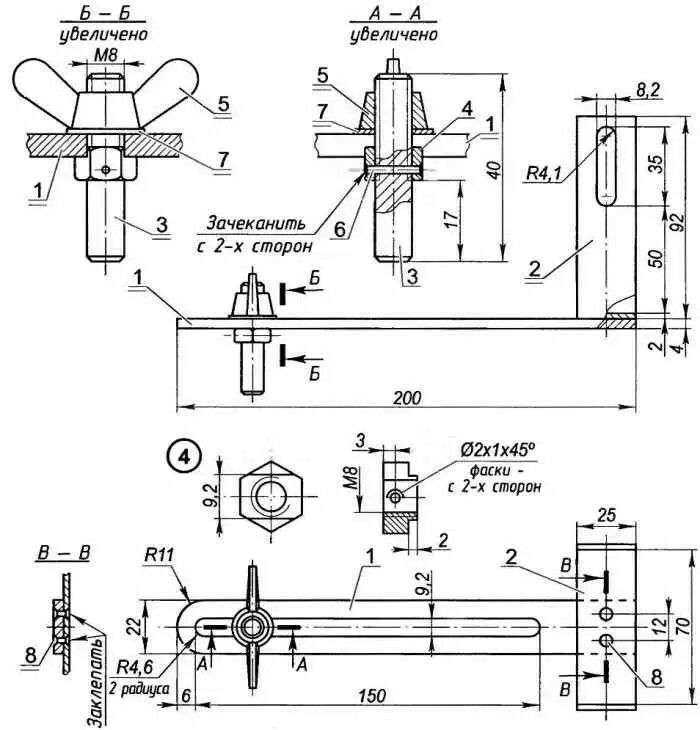

Общий вид и кинематическая схема фрезерного стола

Все конструктивные элементы самодельного фрезерного оборудования, о которых говорилось выше, оказывают большое влияние на работоспособность, точность и надежность станка, поэтому к вопросам их изготовления и установки следует подойти очень ответственно и аккуратно.

Чтобы ваш фрезерный станок, сделанный своими руками, был надежным, долговечным, точным и выглядел презентабельно, необходимо выполнить ряд завершающих процедур по его сборке.

- Все деревянные поверхности станка следует не только тщательно отшлифовать, но и обработать специальной масляной пропиткой, которая защитит их от негативного воздействия внешней среды.

- Органы управления фрезерным станком, а также все выключатели, необходимые для его полноценной работы, нужно разместить в доступном и удобном месте.

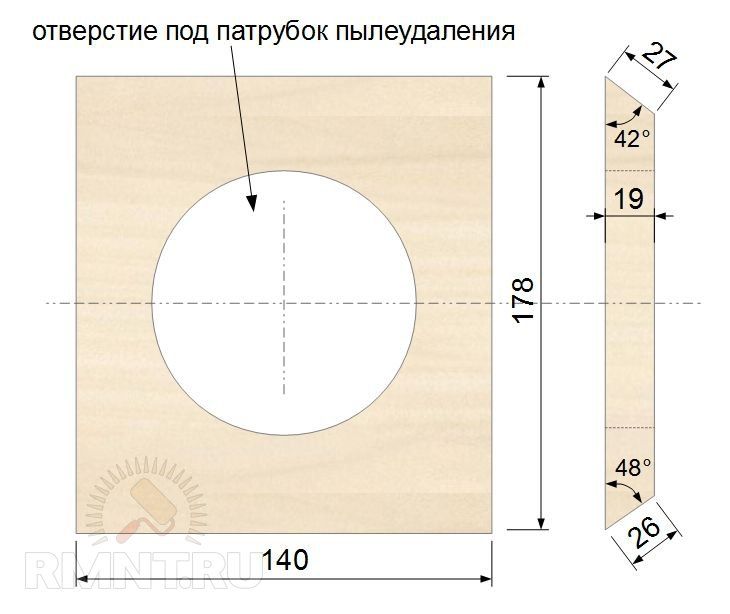

- Немаловажной деталью станка является специальный патрубок, к которому присоединяется шланг пылесоса, отвечающий за удаление мелких стружек из зоны обработки.

При изготовлении домашнего фрезерного станка надо действовать в строгом соответствии с чертежом и с алгоритмом сборки. При выполнении этих условий, а также при соблюдении аккуратности и точности сборочных работ можно рассчитывать на то, что ваше мини-оборудование будет долго радовать вас своей функциональностью, производительностью, точностью и надежностью.

Самодельный фрезерный станок по дереву для домашней мастерской: видео и фото

Перейти к содержимому

Содержание: [скрыть]

- Фрезер из дрели

- Стационарный станок

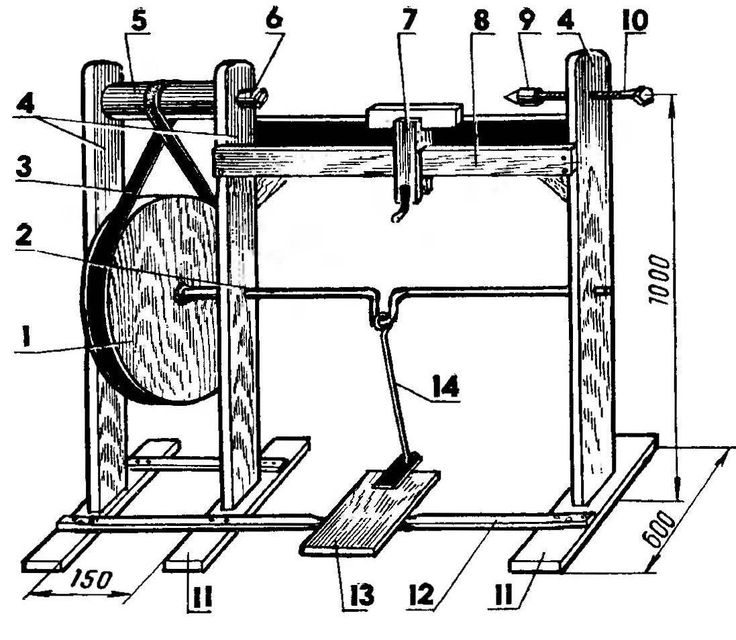

Сделать фрезерный станок для домашней мастерской просто. Нужно лишь учитывать, что все станки (профессиональные, ученические и самодельные) имеют определенное количество приемов обработки древесины из-за положения деревянной заготовки относительно режущего инструмента. Обрабатываемый образец может быть неподвижным или совершать поступательные движения. Поэтому изготавливают самодельные фрезеры из разных режущих электрических инструментов.

Нужно лишь учитывать, что все станки (профессиональные, ученические и самодельные) имеют определенное количество приемов обработки древесины из-за положения деревянной заготовки относительно режущего инструмента. Обрабатываемый образец может быть неподвижным или совершать поступательные движения. Поэтому изготавливают самодельные фрезеры из разных режущих электрических инструментов.

Это самый простой фрезерный станок по дереву, который можно собрать своими руками. В любом строительном магазине есть фрезы, изготовленные по типу обычного сверла: в их конструкции присутствует хвостовик, точно подходящий под размеры внутреннего диаметра.

Но работая с таким ручным фрезером, нужно прочно закреплять заготовку. Она не должна двигаться, колебаться. Чаще всего заготовку закрепляют струбцинами. Чем больше струбцин используется, тем крепче закрепляется заготовка. Иногда используют и обычные тиски. Их применяют при необходимости проводить обработку торца.

Проблема применения самодельного фрезера из дрели — сложность поддерживания требуемого размера обработки. Малейшая дрожь в руках сведет на нет все усилия.

Необходимо сделать для фрезерного станка из дрели приспособления, которые будут удерживать электрический инструмент в определенном положении.

Если требуется сделать паз в деревянной заготовке:

- Выбирается и устанавливается фреза, по внешнему виду похожая на сверло. Особенность — рабочие кромки расположены в передней части (как и у сверла) и продольном положении.

- Заготовка хорошо зажимается.

- На дрель крепятся зажимы, прикрепленные к ограничителю из ДСП, фанеры или доски. Упирая ограничитель в заготовку, можно двигать самодельный фрезер по линии, определять положение будущего паза.

На фото показана дрель с деревянным ограничителем.

Стационарный станок

Что потребуется для изготовления:

- Фреза — дрель, болгарка, несколько приспособлений в виде небольшого электрического двигателя и шпинделя для станка по дереву.

- Столешница.

- Станина. Должна быть прочной и надежной: это несущая часть станка, на которой будет крепиться столешница и фреза.

Самый сложный вариант — изготовление станка из отдельного электрического двигателя и шпинделя. Сделать оборудование из готовых электрических инструментов проще.

Фрезерный станок производит обработку в вертикальной или горизонтальной плоскости, от выбора способа обработки зависит положение установки рабочего органа.

Фреза самодельного станка из болгарки расположена вертикально, обработка производится в горизонтальной плоскости.

Станина может быть любой конструкции (чертежи необязательны). Лучше сделать ее в виде рамы из металлических уголков. На нее болтами прикрепить лист ДСП. Затем:

- Определить место, откуда будет выходить рабочий вал.

- Сделать отверстие, диаметром больше диаметра вала.

- Прикрепить болгарку двумя хомутами, которые приделать к столешнице винтами и гайками.

Головку винтов располагают со стороны поверхности столешницы, где будет двигаться заготовка. Гайки крепления — со стороны болгарки. Головки винтов устанавливают заподлицо.

Для самодельного станка необходимы фрезы, напоминающие по посадке на вал отрезные диски. В них нет пазов под шпонки. Они, так же как и диски, крепятся к болгарке зажимной гайкой. Если есть необходимость использовать фрезы шпоночного типа, тогда делают переходник:

- Один его конец имеет резьбовое соединение. Этой стороной он накручивается на вал болгарки по месту посадки зажимной гайки.

- Второй конец изготавливается под посадку фрезы на шпонку. Обычно для крепления используются болт и шайба (они прижимают рабочий инструмент к переходнику), поэтому с торца делается резьбовое отверстие под диаметр используемого болта.

По столешнице устанавливаются направляющие, по которым будет двигаться заготовка. Чаще всего применяют куски фанеры и ДСП: с их помощью можно создать направляющие различной конфигурации, что позволяет вести фрезерование заготовки в разных направлениях. Направляющие — съемные изделия, прикрепляющиеся к станине саморезами.

Направляющие — съемные изделия, прикрепляющиеся к станине саморезами.

С помощью стационарного фрезера определяют точность производимых процессов независимо от количества оборотов. Качество получаемых конструкций выше, чем при использовании ручного инструмента. Хотя последний проще сделать самостоятельно.

Похожая запись

You missed

Adblock

detector

Самодельные фрезерные столы по дереву. Стол для фрезера своими руками. Фрезерный стол своими руками: чертежи, фото, видео

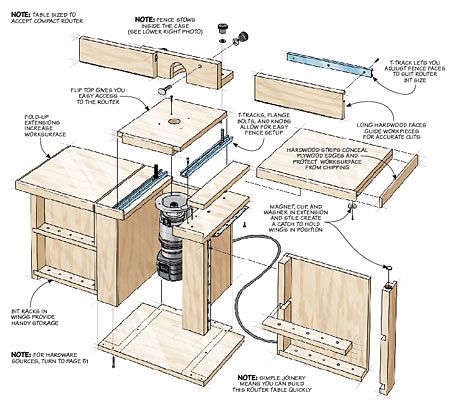

В хозяйстве частного домовладения всегда пригодится фрезерный станок. Оборудование незаменимо при изготовлении различных деревянных изделий – от оконных рам до различных небольших поделок. Фрезерный станок представляет собой опорный стол и сам фрезер. Если у хозяина уже есть ручной фрезер, то можно изготовить фрезерный стол своими руками.

Фрезерный станок представляет собой опорный стол и сам фрезер. Если у хозяина уже есть ручной фрезер, то можно изготовить фрезерный стол своими руками.

Стол является основной базой станка. Фрезы – его рабочие органы. С помощью этих деталей при обработке заготовок из древесины выполняют множество операций. На станке в древесине делают продольные пазы, каналы, вертикальные углубления, овальные скосы и многое другое. Стол необходим для точного размещения фрезы – как в горизонтальном, так и в вертикальном направлении.

Конструкция фрезерного стола

Рабочий стол станка должен отвечать следующим требованиям:

- Стандартная высота рабочей поверхности колеблется в пределах от 800 до 900 мм. Высота стола может быть иной – по желанию хозяина мастерской.

- Поверхность стола должна обеспечивать беспрепятственное скольжение деревянной заготовки.

- Фрезер должен быть оснащён лифтом, который будет легко перемещать фрезу по вертикали.

- В рабочей зоне нужно установить отсос стружки и пыли.

- Монтажная пластина должна обеспечивать надёжное крепление фрезера. Толщина пластины должна позволять максимально выдвигаться вверх режущему органу.

- Прижимные детали должны быть такими, чтобы руки работника не могли случайно попасть под фрезу.

- Станина станка должна быть устойчивой, и в то же время позволять легко перемещать станок в нужное место.

Изготовление станины и столешницы

В условиях домашней мастерской для изготовления опорной части станка зачастую используют недорогие подсобные материалы. Для этого берут куски МДФ, строительной фанеры, металлический уголок, метизы (болты, винты, шайбы и гайки) и прочее.

Станина

Опорную конструкцию для станка делают из деревянного бруса или сваренного металлопрофиля. Некоторые мастера приспосабливают под станину старый стол или верстак. Самое главное в устройстве станины -устойчивость. Во время работы фрезера могут возникать различные нагрузки вибрационного характера.

Если старая мебель расшатана, то стоит установить дополнительный крепёж. Для этого используют металлический уголок, который крепят в сомнительных узлах конструкции через просверленные отверстия шурупами.

Для этого используют металлический уголок, который крепят в сомнительных узлах конструкции через просверленные отверстия шурупами.

Самой надёжной конструкцией будет станина из стального уголка 40×40 мм. Для этого нужен сварочный аппарат и опыт обращения с ним.

Столешница

Организацию рабочего стола можно «подсмотреть» в видеоматериалах о работе фрезерных станков, опубликованных в интернете. При изготовлении столешницы необходимо следовать требованиям, обеспечивающим лёгкое перемещение деревянной заготовки и режущего органа фрезы, а также надёжную фиксацию обрабатываемой детали относительно фрезы.

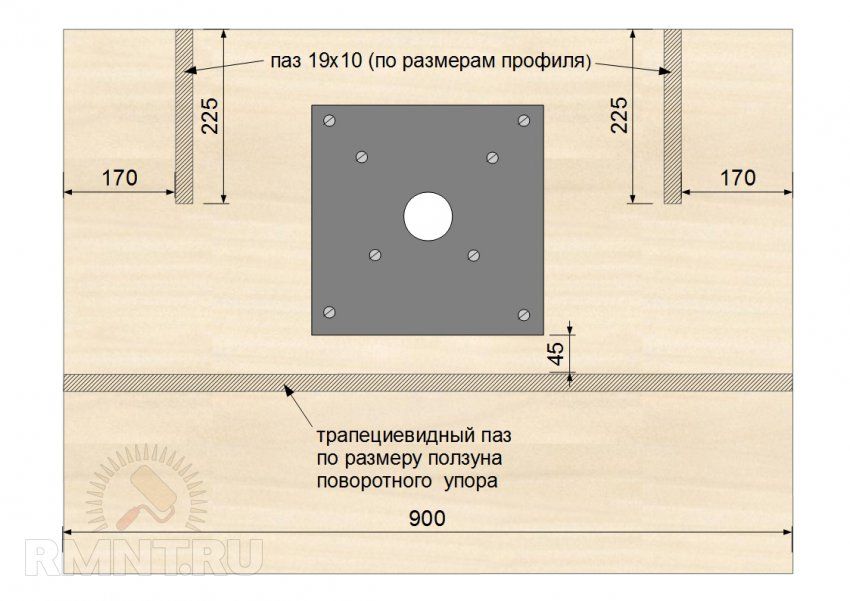

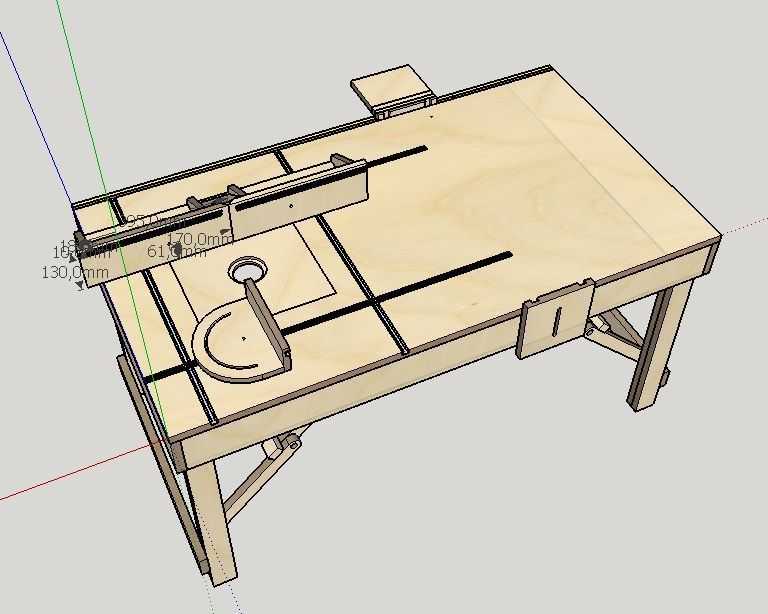

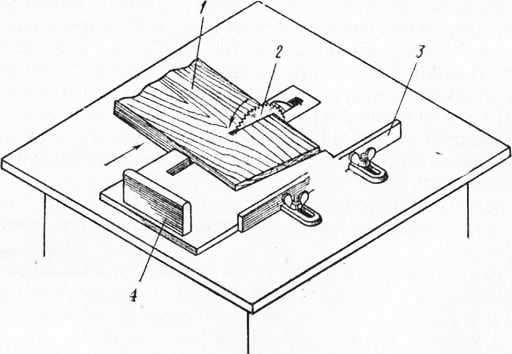

Вариант сборки станка своими руками

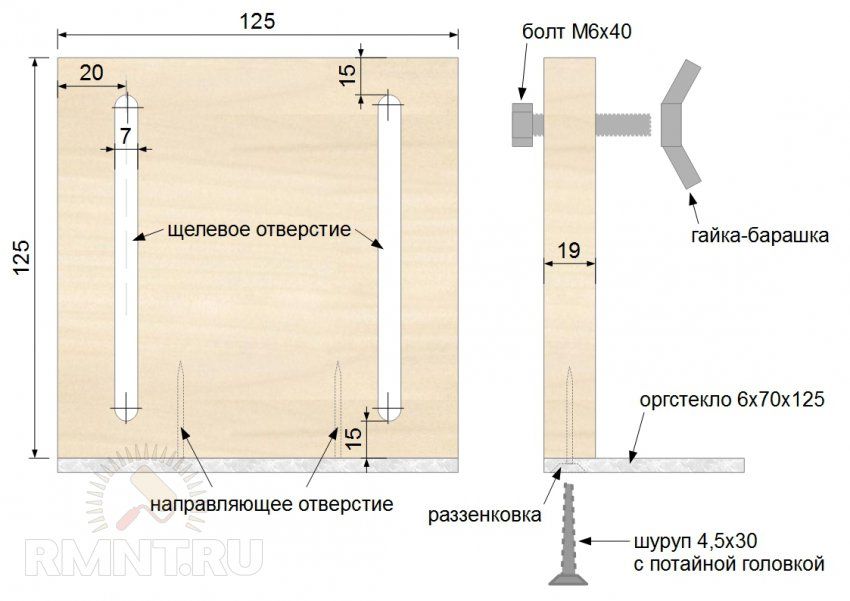

На обоих боковых торцах стола устанавливают алюминиевый профиль Т-образного сечения для крепления и свободного перемещения параллельного упора в виде планки. Планка по бокам оснащена алюминиевыми креплениями, которые входят в пазы боковых профилей.

В планке делают прямоугольный вырез под выход фрезы. На детали закрепляют направляющий профиль, по которому перемещаются вертикальный и угловой прижим. Прижимы фиксируют прохождение деревянной заготовки через зону фрезерования.

Прижимы фиксируют прохождение деревянной заготовки через зону фрезерования.

В столешнице прорезают параллельный паз – для перемещения ползуна углового упора. На одной из опор под столешницей устанавливают выключателей с кнопкой аварийной остановки фрезера.

Рабочую площадку часто изготавливают из МДФ и строительной фанеры. Поверхность из такого материала быстро изнашивается. Более надёжная столешница – сделанная из текстолита. Текстолитовая поверхность обладает высокой износостойкостью и низким коэффициентом трения.

Идеальным вариантом для столешницы может быть стальной лист или плоскость из алюминиевого сплава. Так, как площадка должна иметь технологические пазы и отверстия, изготовить своими руками такую деталь будет довольно сложно, а порой и невозможно. Выход может быть найден в использовании деталей старого оборудования.

Плита для фрезера

В центре столешницы вырезают проём для установки рабочей пластины. Пластину лучше изготовить из того же текстолита. В плите делают круглое отверстие. Под отверстие делают круглые вставки. Комбинируя вставки, подбирают проходное отверстие по диаметру для нужной фрезы.

В плите делают круглое отверстие. Под отверстие делают круглые вставки. Комбинируя вставки, подбирают проходное отверстие по диаметру для нужной фрезы.

Кольцевые вставки, как и сама плита, должны находиться в одном уровне со всей поверхностью рабочего стола. Кольца обеспечивают плотное вхождение фрезы в рабочую зону.

Фрезер

Силовая установка по своей функциональности действует, как обыкновенная дрель. Патрон фрезера зажимает ось фрезы и сообщает ей вращательное движение. Агрегат крепится снизу к рабочей плите. При конструировании стола нужно обязательно учитывать сохранение пространства для помещения устройства под столешницей.

В качестве фрезера приспосабливают компактный электродвигатель. Сделать самодельный электроинструмент под силу опытному мастеру. В некоторых случаях используют электрическую дрель. Чтобы избавиться от такой проблемы, приобретают готовый ручной фрезер. В торговой сети покупателям предлагают широкий ассортимент ручного электроинструмента такого типа.

Ручной фрезер разных производителей имеет примерно одинаковый набор опций и габаритные размеры. Инструмент в основном предназначен для обработки деревянных заготовок.

Фрезерный станок позволяет работнику управлять процессом обработки с помощью двух рук, а при работе с ручным инструментом, руки заняты удержанием самого агрегата. Выгодно ручной фрезер поместить в самодельную конструкцию станка.

Монтажная пластина

Полимерную подошву фрезера снимают и вырезают по её обводу монтажную пластину. Монтажную плиту изготавливают из металлического листа, толщиной не более 6 мм. В рабочей площадке просверливают монтажные отверстия по винты крепления фрезера через монтажную пластину.

Отверстия делают со стороны рабочей поверхности с потаем, чтобы головки винтов не выступали над плоскостью стола.

Лифт

Лифт – устройство для перемещения чего-либо по вертикали. В данном случае это касается фрезерного агрегата. Ручной фрезер оснащён лифтом. Проблема установки лифта становится актуальной при использовании в качестве силовой установки самодельных устройств..png)

Можно приобрести готовый лифт заводского изготовления. В интернете публикуется много вариантов изготовления самодельных подъёмных устройств. Основной задачей подъёмника является решение точной фиксации фрезы по вертикали. Выступ конусной режущей поверхности фрезы определяет глубину и ширину выборки древесины в заготовке.

Одним из самых популярных вариантов самодельного лифта является перемещение фрезера на вертикальном металлическом стержне с резьбой.

Схема самодельного лифта фрезера

Под столом устанавливают полку, в которую вставляют стержень с фланцевой гайкой. Выше на стержне устанавливают маховик. Вращая его, добиваются нужной высоты фрезы над поверхностью рабочего стола.

Поворотный фрезерный стол

Поворотная модель станка представляет собой сложную конструкцию, обеспечивающую наклон деревянной заготовки по отношению к фрезе. Благодаря этой особенности станка, изготавливают деревянные заготовки сложной формы. В домашних условиях такие столы собрать практически невозможно.

Безопасность при работе на самодельном станке

Для безопасной работы фрезерного станка, следует соблюдать несколько правил техники безопасности:

- Металлическая станина должна быть обязательна заземлена.

- Станок устанавливают в сухом проветриваемом помещении.

- Если станок выполнен полностью из дерева, то заземляют сам корпус фрезера.

Заключение

Фрезерный стол, сделанный своими руками, сэкономит денежные средства хозяина мастерской. Самодельная конструкция учитывает все индивидуальные потребности владельца станка, чем выгодно отличается от уже готовых вариантов.

Обычно для выполнения каких-то новых работ, требуются новые инструменты. Как программисту мне это хорошо знакомо, так как много лет для каждой новой задачи приходится создавать библиотеки и писать утилиты. Это и есть те самые инструменты, с которыми решение следующих задач становится проще и легче. Наверное так во многих областях, кроме тех, где приходится создавать всё с нуля, используя только знания и умения. (Может по этому я не очень-то люблю, например, рисовать, что привык использовать прежние наработки).

(Может по этому я не очень-то люблю, например, рисовать, что привык использовать прежние наработки).

Наконец-то я закончил свой фрезерный стол. (На создание ушло 7 вечеров). Сначала думал купить готовый, но те, что я находил за доступные деньги и подходящие для моих работ – меня совсем не устраивали. И я решил его сделать сам под тот ручной фрезер, который у меня был Калибр ФЭ-650Е .

Фрезерный стол – очень полезный рукодельном хозяйстве инструмент. Я раньше как-то об этом не особо задумывался, но если в любом доме оглядеться вокруг, можно заметить множество предметов, прошедших обработку на фрезерном столе: оконные рамы, дверцы мебели, рамки для картин, деревянные плинтусы, коробы дверей, накладки и прочее.

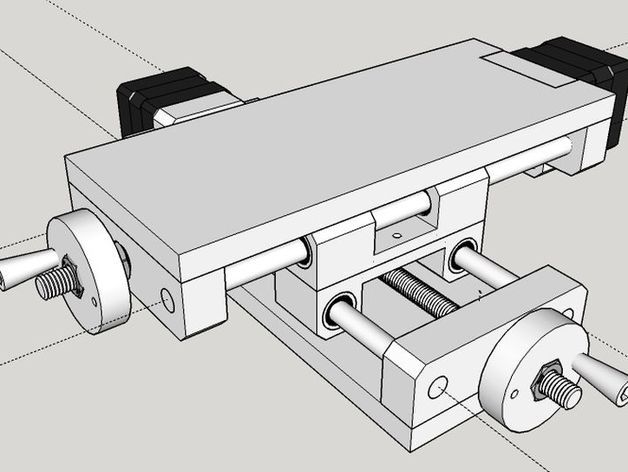

Сначала, как обычно, смоделировал в 3D программе. Не стал копировать чей-то стол, а разрабатывал модель под себя, насмотревшись кучу готовых подобных фрезерных столов в инете. Идея общая, суть одна, детали отличаются, т.к. каждый реализует под себя, используя то, что есть и на что способен.

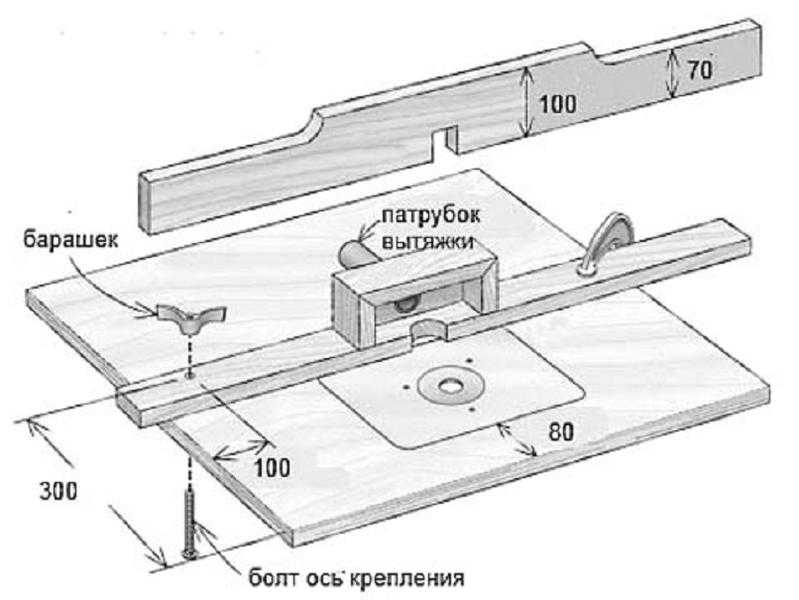

Боковой упор имеет пазы-прорези и может двигаться вперед-назад и фиксируется в нужном положении двумя барашками. К угловому упору подключается стружкоотвод. (Фрезер при работе дает очень много стружки) Если требуется – боковой упор можно легко снять и вместо него поставить другие приспособления или вообще ничего не ставить.

Упор имеет две створки, которые могут раздвигаться и сдвигаться в зависимости от размера фрезы. Положение каждой створки фиксируется барашками.

К стружкоотводу подключается обычный шланг пылесоса.

У этой модели фрезера не было тонкой регулировки глубины. Нужно было давить на фрезер и ловить нужную глубину фиксатором. (Надо заметить, что это ужасно неудобно. Приходится мучится по нескольку раз переставляя глубину, чтобы попасть в нужную)

Доработал станину, добавив так называемый “лифт”.

Просверлил станину и установил регулировочный винт с высокой гайкой (На картинке в центре). Закручивая гайку, можно плавно регулировать глубину.

Так настраивается глубина: выставляется нужное значение на угольнике, и ключем поднимается фреза до упора в угольник.

Единственное оставшееся неудобство – для этой процедуры требуется две руки. Нужно одной рукой отжимать фиксатор глубины на фрезере и другой крутить гайку. У меня есть решение, но пока не успел воплотить. Когда сделаю – можно будет регулировать глубину одной рукой. И струбцина для удерживания уголка будет уже не нужна.

Обратите внимание, что верхняя часть бокового упора специально предназначена для того, чтобы к ней можно было прикрепить различные приспособления.

Вообще в продаже есть готовые площадки для изготовления фрезерных столов. Есть с отверстиями под какие-то конкретные модели фрезера есть универсальные, в которых можно просверлить отверстия под свою модель самому. Площадки достаточно дороги (1500-5000р) и по размерам значительно больше, чем требуется для моего мини-стола.

Свою площадку для фрезера сделал из оргстекла (6мм), сняв родную пластиковую площадку со станины фрезера.

Подгонка стекла под окошко.

Первые пробы.

Подставка под фрезы обработана фрезой, что слева. Ей же я обрабатывал планки

Кстати, фреза с роликом не требует бокового упора. Такими можно обрабатывать края на голом столе, хотя удобнее всё таки еще одну точку упора иметь, особенно при обработке цилиндрических заготовок.

Что мне осталось доделать:

– Вырезать пару стекол для установки фрез бОльшего диаметра.

– Сделать прижимные приспособления, которые устанавливаются на боковой упор и столешницу, обеспечивая плотный прижим заготовки к фрезе.

– Усовершенствовать удобный ключ, регулирующий глубину фрезы.

– Ограничители продвижения заготовки (на боковой упор).

– Специальные лапки-толкатели для заготовки (Фрезер – опасный инструмент. Если я серьезно поврежу руки – мне будет особенно плохо, т.к. я не смогу после этого играть на большинстве музыкальных инструментов).

– Специальный упор для работы с кромочными фрезами.

– Угловой упор с транспортиром, устройство позволяющее двигать заготовку под определенным углом, используя рельс.

– Салазки для подачи заготовки по столу под прямым углом.

– Приспособление для вырезания “ящичных соединений”.

– Ловушку-контейнер для стружки. (Родной мешок пылесоса очень быстро забивается)

– Ну, и еще какие-то мелочи.

Надеюсь, что этот пост найдут те, кому он может оказаться полезным.

Другие интересные посты о моих самодельных инструментах:

Я думаю что те домашние мастера кто имеет ручной фрезер, но не имеет стола для фрезера не раз задумывались о том чтобы купить или сделать стол для фрезера. Так как используя фрезер стационарно удобство работы с ним сильно повышается, особенно при работе с небольшими элементами. Но для домашней мастерской стол часто не оправдан как по финансовым соображениям, так, например, как и у меня по занимаемому месту квартире. Поэтому, как вариант, можно использовать небольшой самодельный фрезерный столик который крепиться к универсальному верстаку или даже к обычному столу.

Самый простой фрезерный столик

Можно сделать столик и из обычного куска ДСП или фанеры, прикрутив к нему фрезер. Но нужно будет взять достаточно толстый материал, чтобы он имел необходимую жесткость, а толстый материал уменьшит выход фрезы и тем самым сократит глубину обрабатываемых пазов. Поэтому все таки стоит сделать коробку к столешнице которая обеспечит жесткость и позволит уменьшить толщину столешницы.

Но нужно будет взять достаточно толстый материал, чтобы он имел необходимую жесткость, а толстый материал уменьшит выход фрезы и тем самым сократит глубину обрабатываемых пазов. Поэтому все таки стоит сделать коробку к столешнице которая обеспечит жесткость и позволит уменьшить толщину столешницы.

Кроме того очень полезно если у столика будет боковой упор с регулировкой и с возможностью присоединения пылесоса. Удаление стружек и опилок пылесосом очень актуально при работе в квартире, да и в мастерской порядок и чистота тоже не помешают.

В этой статье и описано изготовление такого стола для фрезера своими руками.

Начинаем с коробки

Первым делом изготавливается коробка столика, для этого потребуются два отрезка толстой фанеры 18-21мм, которые склеиваются между собой клеем ПВА и стягиваются струбцинами. Всего нам потребуются 4 заготовки.

В одной из заготовок, с помощью ножовки прорезаем два паза под струбцины. В данном случае на ширине паза делаем несколько пропилов ножевкой, а остатки фанеры между пропилами удаляем стамеской и молотком.

Изготавливаем столешницу

Нужно выпилить столешницу, нанести разметку(место выхода фрезы и отверстия под крепеж) под конкретный фрезер. Размечаем отверстия под шурупы крепления столешницы к коробке.

Когда все размечено сверлим дрелью все отверстия, а в отверстия под шурупы нужно ещё и выполнить зенковку, тогда потайной шуруп будет углублен, не будет выступать за поверхность столешницы и следовательно не будет мешать при перемещении заготовок по поверхности фрезерного стола.

Собираем стол

Для этого нам понадобятся шурупы и шуроповерт.

Вот и собрана основа стола.

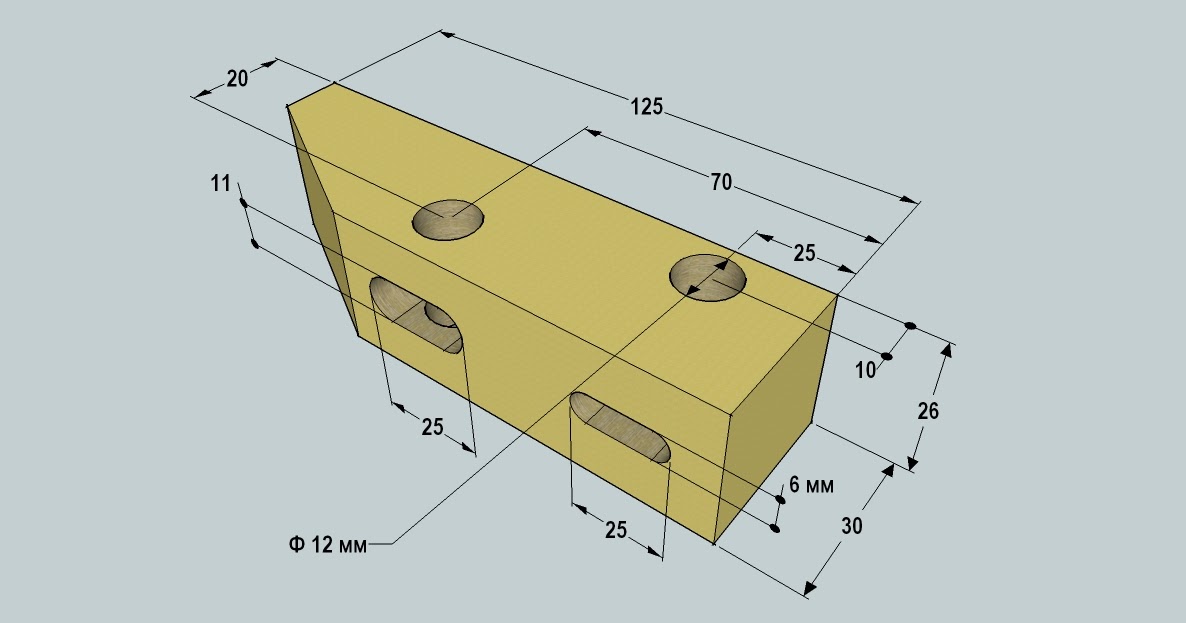

Когда столик собран, в коробку через столешницу нужно в крутить два стержня. Используется стержень с одной стороны которого находится «резьба как у шурупа», а с другой обычная резьба под гайку. В дальнейшем на этих степенях с помощью барашков будут устанавливаться боковой упор для фрезера.

Приступаем к изготовлению бокового упора. Для этого нам потребуются две заготовки из фанеры. Одна заготовка будет прижиматься к столу, а вдоль второй будет скользить обрабатываемая фрезером деталь.

Одна заготовка будет прижиматься к столу, а вдоль второй будет скользить обрабатываемая фрезером деталь.

Сверлим отверстия через который две заготовки будут объединятся в единое целое. Зенкуем их.

Сверлом Форстнера изготавливаем вырезы под фрезу.

Ножовкой дорабатываем вырезы под фрезу и делаем пазы для прижимного механизма бокового упора.

С помощью прямоугольные заготовок фанеры собираем две заготовки бокового упора под 90 градусов. Собираем коробку для подключения пылесоса.

Теперь нужно встроить патрубок в коробку пыле удаления и прикрутить саму коробку к боковому упору.

Остается лишь прижать боковой упор к столу для ручного фрезера с помощью барашков.

Вот такой элегантный и компактный столик для фрезера своими руками может изготовить каждый кто умет держать инструмент в руках.

А это фрезер в столе в работе по снятию четверти прямой пазовой фрезой.

В дальнейшем стоило бы изготовить защитный экран для фрезы, точечную подсветку рабочей зоны и кнопку экстренного останова фрезера.

Фрезерный стол значительно повышает производительность труда и эффективность работы с ручным фрезером. Приобретать серийную модель такого стола для своего домашнего фрезерного станка зачастую невыгодно. Намного экономичнее сделать стол своими руками. Это не займет много времени и потребует очень незначительных финансовых затрат. Справиться с такой задачей при желании может любой домашний мастер.

Вопросом о том, как изготовить фрезерный стол своими руками, задаются многие домашние мастера. Это объяснимо: оборудование, на котором фрезер зафиксирован неподвижно, а заготовка движется по специально оборудованному для этого рабочему столу, во многих случаях намного удобнее в использовании. Зачастую при работе с ручным фрезером заготовку закрепляют на обычном столе, а все манипуляции проводят самим инструментом, что не позволяет соблюсти точность обработки.

Используя стол для ручного фрезера при обработке изделий из древесины, можно добиться результатов, которые позволяют получить профессиональные фрезерные станки. С помощью такого несложного приспособления качественно выполняют целый перечень технологических операций: вырезание фигурных отверстий и проделывание различных прорезей и пазов в заготовке, изготовление соединительных элементов, обработка и профилирование кромок.

С помощью такого несложного приспособления качественно выполняют целый перечень технологических операций: вырезание фигурных отверстий и проделывание различных прорезей и пазов в заготовке, изготовление соединительных элементов, обработка и профилирование кромок.

С устройством фрезерного стола заводского производства можно ознакомиться на видео ниже. Мы постараемся сделать не хуже, а в чем-то даже лучше и, что весьма немаловажно, дешевле.

Фрезерный стол даст вам возможность выполнять обработку не только деревянных заготовок, но и изделий, которые выполнены из ДСП, МДФ, пластика и др. С помощью такого стола вы сможете делать пазы и шлицы, обрабатывать элементы шпунтовых соединений и соединений «шип – паз», снимать фаски и создавать декоративные профили.

Фрезерный стол, изготовление которого не потребует больших финансовых затрат, позволит вам оснастить свою домашнюю мастерскую настоящим деревообрабатывающим станком. Не случайно многие производственные компании занялись изготовлением именно фрезерных столов и аксессуаров к ним, но за такое приспособление придется отдать приличную сумму денег. Самодельный стол, если его сделать в соответствии с чертежами, которые мы разберем в данной статье, по своей функциональности ничем не уступает моделям, выпущенным в производственных условиях, а обойдется значительно дешевле.

Самодельный стол, если его сделать в соответствии с чертежами, которые мы разберем в данной статье, по своей функциональности ничем не уступает моделям, выпущенным в производственных условиях, а обойдется значительно дешевле.

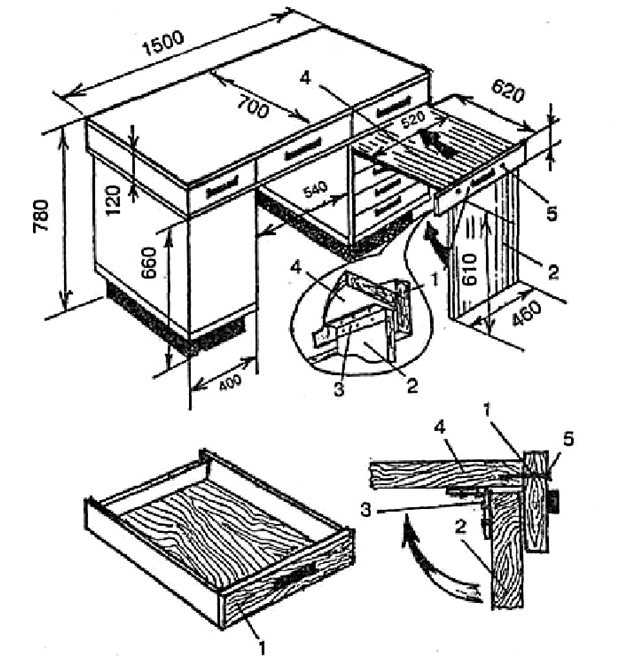

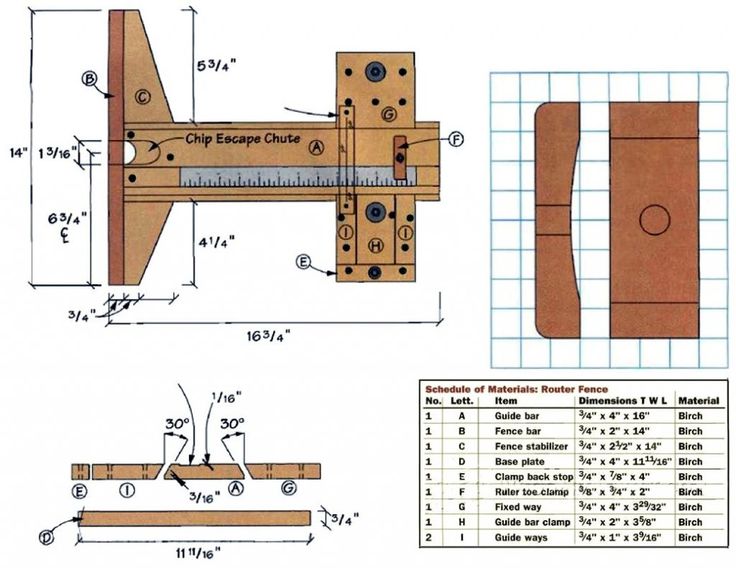

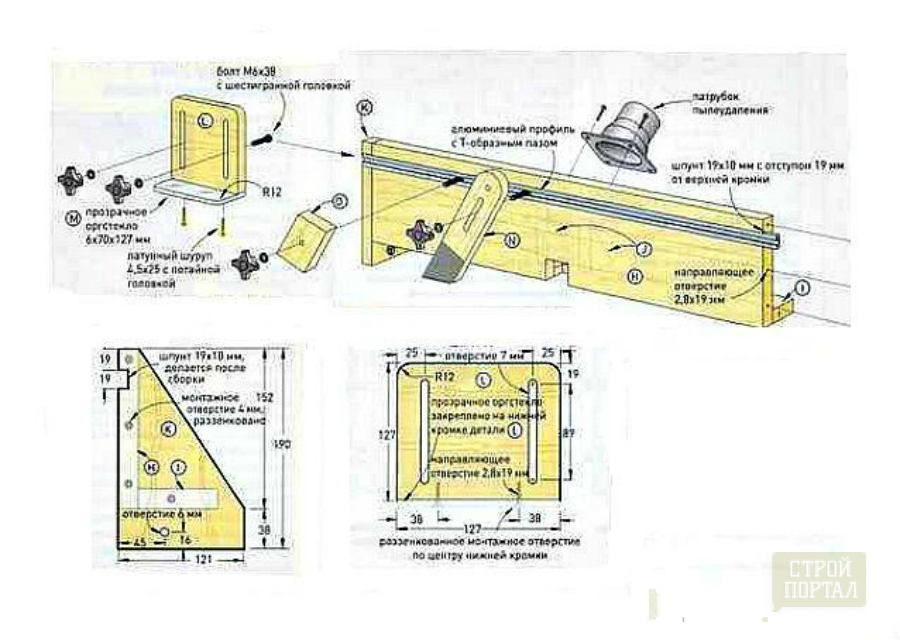

Чертежи фрезерного стола: вариант №1

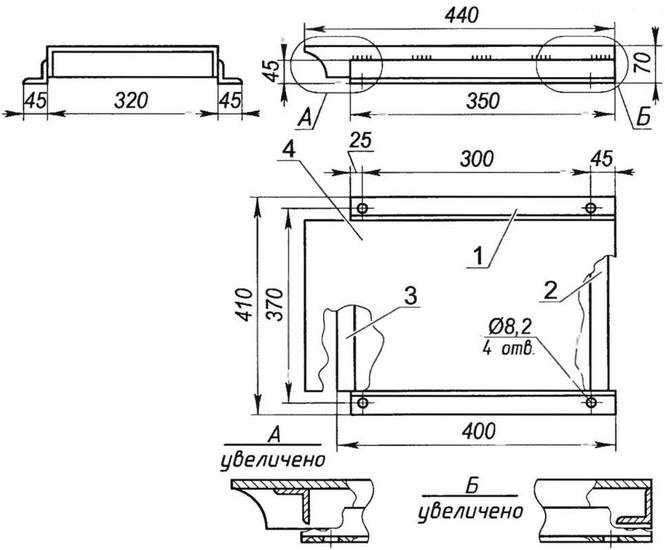

Чертежи фрезерного стола с детальным разбором конструкции основных узлов и их размерами.

Размеры деталей Стол в разрезе Двуслойная крышка стола Вырез в первом слое стола Разметка выреза второго слоя стола Склеивание обоих слоев Выпиливание выреза по разметке второго слоя Чертеж параллельного упора Торцевая пластина упора Патрубок пылеотвода Предохранительный щиток из оргстекла Гребенчатый прижим и стопорный блок

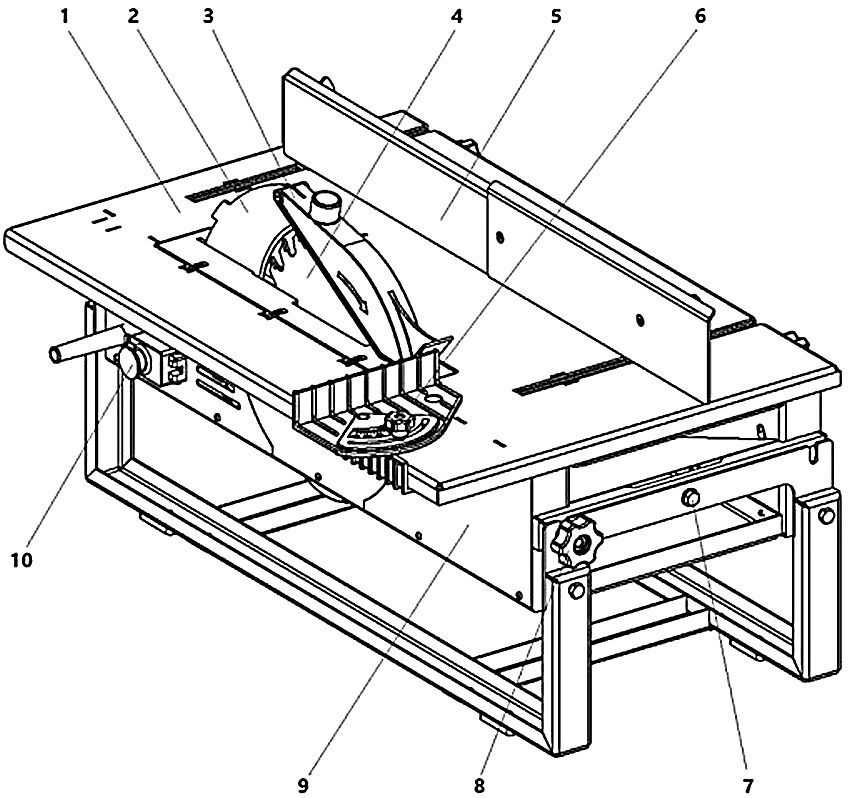

Конструкция фрезерного стола

При желании можно сделать фрезерный стол из обычного верстака, но лучше изготовить специальную конструкцию. Объясняется это тем, что станок с фрезой создает при работе сильную вибрацию, поэтому стол для него должен отличаться высокой устойчивостью и надежностью. Следует также учитывать и то, что само фрезерное устройство крепится к нижней части столешницы, поэтому под ней должно быть достаточно свободного места.

Следует также учитывать и то, что само фрезерное устройство крепится к нижней части столешницы, поэтому под ней должно быть достаточно свободного места.

Для крепления фрезера к столешнице используется монтажная пластина, которая должна обладать высокой прочностью и жесткостью. Использовать для изготовления такой пластины можно металлический лист, текстолит или прочную фанеру. На подошвах большинства моделей фрезеров уже есть резьбовые отверстия, они и нужны для соединения такого устройства со столешницей и монтажной пластиной. Если таких отверстий нет, можно просверлить их самостоятельно и нарезать в них резьбу либо использовать специальные прижимы.

Монтажная пластина должна располагаться на одном уровне со столешницей, для этого в последней делается выборка соответствующих размеров. В пластине необходимо просверлить несколько отверстий, одни из которых необходимы для ее соединения со столешницей при помощи саморезов, а другие – для ее крепления к подошве фрезера. Винты и саморезы, которые вы будете использовать, должны быть обязательно с потайной головкой.

Чтобы сделать включение своего самодельного фрезерного станка более удобным, на столешнице можно расположить обычную кнопку, а также кнопку-грибок, которая сделает ваше устройство еще и более безопасным в работе. Для повышения удобства своего домашнего станка можно закрепить на поверхности стола длинную металлическую линейку.

Прежде чем начинать конструировать фрезерный стол для своей мастерской, необходимо определить место, где он будет располагаться, а также решить, какой тип фрезерного оборудования вы хотите изготовить. Так, можно сделать станок агрегатного типа (стол будет располагаться с боковой части пильного оборудования, служить его расширением), компактный настольный станок, отдельно стоящее стационарное оборудование.

Остановить свой выбор на компактном настольном оборудовании для работы по дереву и другим материалам можно в том случае, если вы обращаетесь к нему нерегулярно или часто используете его вне своей мастерской. Такая установка занимает совсем немного места, а при желании ее можно повесить на стену.

Если площадь вашей мастерской позволяет, то лучше сделать стационарный фрезерный станок, на котором работать намного удобнее, чем на настольном оборудовании. Чтобы сделать такое устройство более мобильным, его можно поставить на колеса, с помощью которых вы сможете легко менять его месторасположение.

Простой самодельный фрезерный стол. Есть вопросы к общей прочности, но зато дешево и сердито.

Простейший фрезерный стол можно сделать очень быстро. Для изготовления конструкции, легко располагающейся и на обычном рабочем столе, вам понадобится лист ДСП, на котором закрепляется направляющий элемент. В качестве такой направляющей (и одновременно упора) подойдет обычная доска небольшой толщины, которая крепится к столешнице при помощи болтовых соединений. При необходимости параллельно можно прикрепить вторую такую доску, которая будет служить ограничительным упором.

В листе из ДСП требуется сделать отверстие для размещения фрезера, который будет фиксироваться на столешнице при помощи двух струбцин. После этого ваш компактный фрезерный стол с направляющей можно считать готовым.

После этого ваш компактный фрезерный стол с направляющей можно считать готовым.

Изготовление станины и столешницы

Станина самодельной фрезерной установки должна обладать высокой устойчивостью и надежностью, так как именно на нее будут приходиться основные нагрузки. Конструктивно она представляет собой каркас с опорами, на котором фиксируется столешница. В качестве материала для изготовления каркаса станины можно использовать соединяемые сваркой металлические профили, ДСП, МДФ, дерево. Желательно сначала подготовить простейший чертеж. На нем необходимо обозначить все элементы конструкции и их размеры, зависящие от габаритов деталей, которые планируется обрабатывать на таком фрезерном оборудовании.

Нижнюю часть станины со стороны ее передней части необходимо углубить на 100–200 мм, чтобы ногам оператора фрезерного станка ничего не мешало. Если вы собираетесь обрабатывать на своем самодельном станке накладки для дверей и торцы фасадов для них, то размеры станины могут быть следующими: 900х500х1500 (высота, глубина, ширина).

Одной из значимых характеристик станины для самодельного фрезерного станка является ее высота, от которой зависит удобство работы на таком оборудовании. По требованиям эргономики наиболее подходящая высота оборудования, за которым работают стоя, – 850–900 мм. Нижние части опор станины желательно сделать регулируемыми. Это даст возможность не только компенсировать неровности пола, но и в случае необходимости менять высоту фрезерного стола.

Сделать недорогую, но очень надежную рабочую поверхность для самодельного фрезерного устройства можно из столешницы старого кухонного стола. Такие столешницы, как правило, изготовлены из листа ДСП толщиной 26 или 36 мм, покрытого износостойким пластиком. Их поверхность обеспечивает хорошее скольжение заготовки, а основа из ДСП отлично гасит возникающие при работе оборудования вибрации. Если делать рабочий стол для станка своими руками, то для этих целей подойдут плиты из МДФ и ДСП (ЛДСП) толщиной от 16 мм.

Чертежи фрезерного стола: вариант №2

Подробные чертежи фрезерного стола с дополнительными выдвигающимися ящиками, который можно сделать из бруса и фанеры (или МДФ). Список деталей с размерами и рекомендуемым материалом изготовления представлен в таблице.

Список деталей с размерами и рекомендуемым материалом изготовления представлен в таблице.

Таблица деталей стола и их размеров Каркас Верхний угол каркаса Нижний угол каркаса Направляющая для скольжения ящиков Схема расположения направляющих Столешница Чертеж упора Большой выдвижной ящик Маленький выдвижной ящик Передняя часть малого ящика Боковые панели стола

Как сделать монтажную пластину

Поскольку столешница самодельного фрезерного станка обладает достаточно большой толщиной, то монтажная пластина для крепления фрезера должна иметь минимальную толщину. Это позволит максимально задействовать вылет режущего инструмента. Понятно, что такая пластина при минимальной толщине должна отличаться высокой прочностью и жесткостью.

Пластину можно сделать из металла либо из материала, который не уступает ему по свой прочности, – текстолита. Толщина листа текстолита должна находиться в пределах 4–8 мм. По предварительно подготовленному чертежу из такого листа вырезается прямоугольная деталь, в центре которой делается отверстие. Размеры последнего соответствует диаметру отверстия в подошве фрезера.

Размеры последнего соответствует диаметру отверстия в подошве фрезера.

Соединение пластины с подошвой фрезера и самим столом, как уже было сказано выше, обеспечивается за счет отверстий, выполненных в ней, и ответных резьбовых отверстий в подошве фрезера. Отверстия для фиксации пластины к поверхности стола делаются по четырем ее углам.

Размеры и расположение отверстий для соединения пластины с фрезером должны полностью соответствовать отверстиям, расположенным на подошве инструмента. Чтобы не ошибиться при изготовлении пластины, необходимо предварительно подготовить ее чертеж, на котором надо указать габаритные размеры этой детали, диаметры и расположение на ней всех отверстий. При желании можно зафиксировать ее на поверхности стола, используя скобы-прижимы.

Видео с подробным рассказом о постройке фрезерного стола, функционал и удобство которого весьма высоки, но и сложность изготовления также очень серьезная. Для большинства мастеров такой стол будет излишне сложным, но, возможно, кто-то почерпнет полезные идеи при создании своего собственного оборудования.

Сборка фрезерного стола

Фрезерный стол начинают собирать с крепления столешницы на готовую станину. Монтажную пластину прикладывают к тому месту столешницы, где она по чертежу должна быть размещена, обводят ее контур карандашом. Необходимо это для того, чтобы по обозначенному контуру выбрать для пластины углубление, для чего используют ручной фрезер с инструментом диаметром 6–10 мм. Размер этого углубления должен быть таким, чтобы пластина легла в него на одном уровне с поверхностью столешницы.

Сделать круглой фрезой углубление с прямыми углами не получится, поэтому на самой пластине углы тоже надо скруглить при помощи напильника. После фиксации в столешнице необходимо сделать в монтажной пластине отверстие с размерами, соответствующими диаметру подошвы фрезера. Делается оно при помощи прямой фрезы, толщина которой должна быть больше, чем у самой столешницы.

Когда требования с оборудованию невелики и связываться с самоделками нет желания, можно купить нечто подобное тому, что изображено на фото ниже.

Для выполнения такой операции вам не потребуется чертеж, так как она не требует высокой точности. С обратной стороны столешницы также необходимо выбрать некоторое количество материала, так как в нижней части стола надо будет размещать кожух пылеуловителя и другие приспособления. Чтобы быстро выполнить все вышеописанные операции, можно ориентироваться на размещенные в этой статье чертежи или фото.

Заключительным этапом сборки самодельного фрезерного стола является соединение всех его конструктивных элементов. Сначала с нижней части столешницы заводится фрезер, его подошва прикручивается к монтажной пластине. Затем сама пластина крепится к верхней поверхности столешницы при помощи саморезов с потайными головками, которые должны быть полностью утоплены в подготовленные отверстия. Только после выполнения этих операций сама столешница надежно закрепляется на станине.

Чертежи фрезерного стола: вариант №3

Компактный настольный фрезерный стол и подробный разбор его создания на фото ниже.

Компьютерная модель Внешний вид в сборе Вид сзади Вид спереди Фреза поднята, створки раздвинуты Фреза опущена, створки сдвинуты Ручной фрезер Шланг от пылесоса для отвода пыли и стружки Крепление фрезера и отвод стружки Регулировка подъема фрезы Подъем фрезы осуществляется вращением винта Настройка подъема фрезы Настройка вылета фрезы Площадка из оргстекла до установки фрезера Стекло точно подогнано к столешнице Фрезер прикручен с опорной площадке

Изготовление верхнего прижима

Чтобы сделать самодельный станок более безопасным в эксплуатации и обеспечить удобство обработки на нем габаритных заготовок, можно оснастить такое оборудование верхним прижимом. Для создания этого приспособления, изготавливаемого на основе ролика, необходимо подготовить чертеж.

В качестве ролика для прижимного устройства часто используют шариковый подшипник подходящего размера. Монтируют такой ролик на удерживающем устройстве, позволяющем зафиксировать его на любом расстоянии от столешницы. При помощи этого несложного универсального устройства обрабатываемая заготовка любой толщины будет надежно зафиксирована при перемещении по поверхности рабочего стола.

При помощи этого несложного универсального устройства обрабатываемая заготовка любой толщины будет надежно зафиксирована при перемещении по поверхности рабочего стола.

На видео ниже человек показывает свой самодельный фрезерный стол, который был собран им прямо на балконе собственного дома.

Привод для самодельного фрезерного станка

Для того чтобы самодельный фрезерный станок отличался высокой производительностью и функциональностью, необходимо оснастить его электроприводом достаточной мощности. Если вы планируете использовать свой станок для обработки деталей из дерева с неглубокой выборкой, для него будет вполне достаточно электродвигателя с мощностью 500 Вт. Однако оборудование с приводом невысокой мощности будет часто отключаться, что сведет на нет всю экономию от приобретения слабого электродвигателя.

Оптимальным выбором для подобных станков являются электродвигатели, мощность которых начинается от 1100 Вт. Такой электродвигатель с мощностью, варьирующейся в пределах 1–2 кВт, позволит вам применять свое самодельное устройство как настоящий фрезерный станок по обработке изделий из древесины. Кроме того, вы можете использовать на таком станке фрезы любого типа. Для оснащения привода станка можно использовать электродвигатели, которые устанавливаются на стационарном оборудовании (например, на сверлильных станках), а также на ручных инструментах (дрели, болгарки, ручные фрезеры).

Кроме того, вы можете использовать на таком станке фрезы любого типа. Для оснащения привода станка можно использовать электродвигатели, которые устанавливаются на стационарном оборудовании (например, на сверлильных станках), а также на ручных инструментах (дрели, болгарки, ручные фрезеры).

Обращать внимание следует не только на мощность, но и на оборотистость электродвигателя. Чем выше этот показатель, тем лучшего качества будет получаться рез. Электродвигатели, как известно, могут быть рассчитаны на питание от электрической сети с напряжением 220 и 380 В. С подключением первых никаких проблем не возникнет, а вот трехфазные асинхронные двигатели придется запитывать при помощи специальной схемы «звезда-треугольник». Подключение по такой схеме даст возможность использовать электродвигатель на его максимальной мощности и обеспечит ему плавный запуск. А если напрямую подключить такой электромотор к сети с напряжением 220 В, то вы потеряете 30–50% его мощности.

Чертежи фрезерного стола: вариант №4

Разбор еще одной конструкции сделанного своими руками фрезерного стола, дополненный видео от автора.

Столешница откинута Лифт организован с помощью домкрата Столешница, вид сверху Подвижная каретка-упор Параллельный упор с барашками Короб для подключения пылесоса (отвод пыли и стружки) Стальная пластина для крепления фрезера Крепление подошвы фрезера к пластине Принцип работы лифта

Безопасность при работе на самодельном фрезерном столе

При изготовлении самодельного фрезерного станка следует обеспечить безопасность работы на нем. В первую очередь, необходимо оснастить сам рабочий инструмент защитным экраном. Как устроены такие экраны, иллюстрируют фото и чертежи профессионального оборудования. Обязательным элементом вашего самодельного оборудования должна быть кнопка экстренной остановки, так называемый грибок. Размещать ее следует в легкодоступном месте, а кнопку запуска надо закрепить в том месте, где будет исключено ее случайное нажатие.

Позаботьтесь о том, чтобы зона обработки была хорошо подсвечена, так как именно она является самым опасным местом любого оборудования. Если в ходе работы вам необходимо часто менять вылет фрезы, стоит изготовить ручное или автоматическое устройство подъема-опускания инструмента (лифт). Такой лифт позволит вам более эффективно использовать свое самодельное фрезерное оборудование и сделает работу на нем комфортной и безопасной. Различные конструкции таких лифтов можно также найти в Интернете.

Если в ходе работы вам необходимо часто менять вылет фрезы, стоит изготовить ручное или автоматическое устройство подъема-опускания инструмента (лифт). Такой лифт позволит вам более эффективно использовать свое самодельное фрезерное оборудование и сделает работу на нем комфортной и безопасной. Различные конструкции таких лифтов можно также найти в Интернете.

При желании и необходимости можно постоянно модернизировать свое самодельное оборудование и превратить его со временем в полноценный координатный станок с поворотным рабочим столом.

В данном материале я покажу вам, как сделать фрезерный стол своими руками. Но для начала немного истории… Появление ручных фрезерных машинок в 1974 г. позволило в небольших мастерских выполнять ряд работ по изготовлению мебели на совершенно ином уровне. Одновременно возникла необходимость создать стол для ручного фрезера. Тут можно изготавливать длинные пазы различной конфигурации. При наличии специальных фрез формируется нужный вид обработанной поверхности детали из древесины или иных мягких материалов.

Фрезерные столы в цехах, выпускающих изделия из дерева, применяют более 150 лет. Эти станки занимают много места, вокруг них создается необходимое пространство для выполнения работы с заготовками большой длины. В частных мастерских проще использовать самодельный фрезерный стол, в котором используется малогабаритная легкая машинка со встроенным электроприводом. Сделать для себя подобное устройство можно за пару дней. Важно определиться со своими потребностями, зависящими от задач на ближайший период.

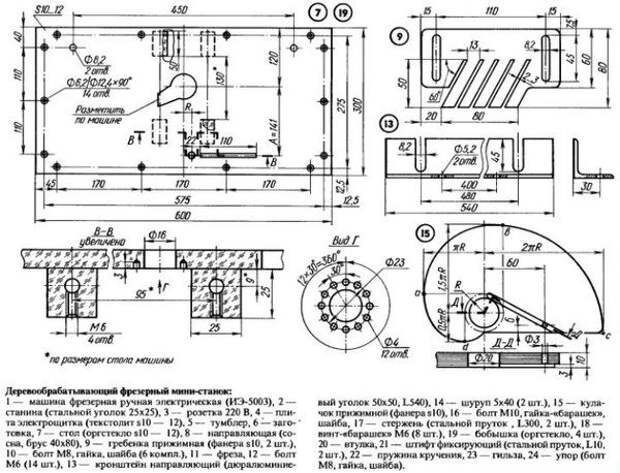

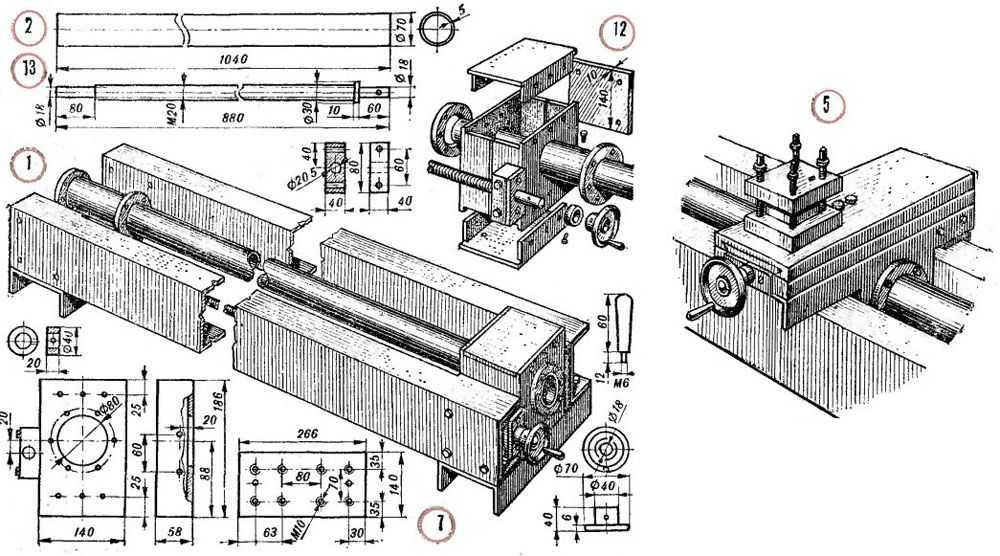

Небольшой фрезерный стол (чертежи, комплектующие)

Довольно часто устанавливают на опору малогабаритное подстолье, в котором размещают ручной фрезер. Его при необходимости можно снять, и убрать в сторону, освобождая пространство внутри мастерской.

Малогабаритный стол для ручного фрезера

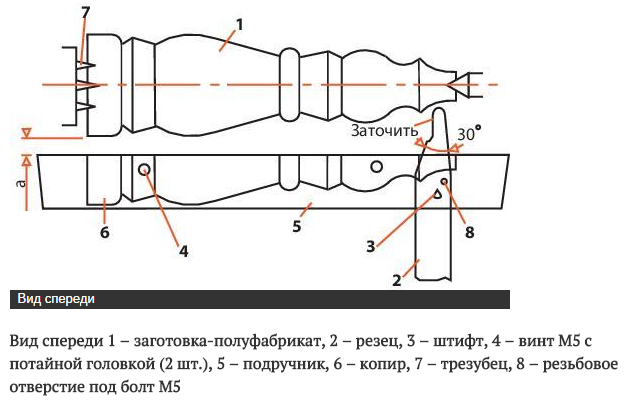

Подобное приспособление изготавливается из массива лиственной древесины (клена) и березовой фанеры. Чертежи сборочных узлов и отдельных деталей приведены ниже.

Боковины будут смонтированы согласно прилагаемой схеме. Вот так выглядит стол в разрезе. Вот так выглядит стол в разрезе. | |

| Вид на стол сверху. Здесь показаны основные размеры. Крышка стола изготавливается из двух слоев. | |

| Последовательность изготовления. Выполнение разметки перед началом выпиливания окна. Работы выполняются в нижнем слое. | |

| Последовательность изготовления верхнего слоя. | |

| Оба слоя склеиваются. Установка направляющих планок. Они нужны, чтобы фрезером выполнить выпиливание окна. | |

| Фрезерование относительно направляющих планок. | |

| Конструкция параллельного упора, размещаемого на столе. | |

Косынка торцевая. Их устанавливают по концам упора. | |

| В средней части для дополнительного усиления устанавливаются еще две дополнительные косынки. Монтируется парубок для отсоса пыли. К нему будет соединяться шланг от пылесоса. | |

| Держатель для щитка. Сам щиток изготавливается из оргстекла. |

Чтобы изготовить подобное приспособление, необходимы детали. Их размеры, количество и материалы показаны в таблице 1.

Таблица 1: Комплектующие детали для изготовления стола под ручной фрезер

| Наименование детали | Обозначения на чертежах | Характеристики полуфабрикатов | ||||

| Толщина, мм | Ширина, мм | Длина, мм | Вид материала для изготовления | Количество деталей | ||

| Детали стола | ||||||

| Панель А | А | 19 | 522 | 622 | Фанера березовая | 1 |

| Панель Б (облицовка) | B | 3 | 522 | 622 | Твердый ДВП | 1 |

| Накладки продольные кромочные | C | 19 | 40 | 660 | Массив клена | 2 |

| Накладки боковые кромочные | D | 19 | 40 | 560 | Массив клена | 2 |

| Ножки | E | 19 | 292 | 521 | Фанера березовая | 2 |

| Стяжки | F | 19 | 76 | 521 | Массив клена | 4 |

| Планка сетевого шнура | G | 19 | 51 | 420 | Массив клена | 1 |

| Упор для стола | ||||||

| Стенка упора вертикальная | H | 19 | 152 | 661 | Массив клена | 1 |

| Основание горизонтальное | I | 19 | 76 | 661 | Массив клена | 1 |

| Косынки для патрубка пылеудалителя | J | 19 | 64 | 79 | Массив клена | 2 |

| Пластины торцевые | K | 19 | 121 | 191 | Массив клена | 2 |

| Дополнительные приспособления | ||||||

| Держатель | L | 19 | 127 | 127 | Массив клена | 1 |

| Щиток | M | 6 | 70 | 127 | Оргстекло | 1 |

| Прижим-гребенка | N | 19 | 45 | 203 | Массив клена | 2 |

| Стопорный блок | O | 19 | 45 | 76 | Массив клена | 2 |

Как сделать фрезерный стол своими руками?

Многие мастера приспосабливают в качестве стола под фрезер обычный верстак. Однако, на практике доказано, что лучше иметь отдельную специализированную конструкцию. Объясняется просто:

Однако, на практике доказано, что лучше иметь отдельную специализированную конструкцию. Объясняется просто:

- при работе будет возникать вибрация, которая может привести к неустойчивому положению деталей на верстаке;

- для перемещения вверх и вниз потребуется специальное приспособление (лифт). В обычном верстаке свободного пространства часто не бывает.

Важной особенностью фрезера является необходимость установки опорной пластины, связанной со столешницей. Для нее использую металл, оргстекло или прочную фанеру. Фиксация осуществляется с помощью отверстий. Большинство производителей ручного инструмента заранее предусматривают крепеж для своих изделий, предполагая, что значительная часть их продукции будет использоваться и в стационарном варианте.

При работе используются различные фрезы

Способы фрезерования с использованием разных типов фасонных фрез

На основании исследования известных конструкций сформулированы ряд основных требований к фрезерному столу.

- Опорная пластина должна располагаться в одной плоскости со столом. При перемещении обрабатываемых заготовок не допускается вертикальное смещение на опоре. Некоторые мастера оставляют базовую подошву. Выводят ее в «ноль» со столешницей. Но большинство сходится во мнении, что нужно изготавливать другую пластину.

- Для удобства и безопасного использования станка следует располагать кнопки включения и выключения так, чтобы быстро воспользоваться ими. Может возникнуть ситуация, когда потребуется срочно выключить питание двигателя.

- Перемещение обрабатываемых деталей выполняется относительно упора. Он может смещаться так, чтобы у мастера была возможность фрезерования кромок, а также пазов в полуфабрикатах.

- Полезно продумать место установки станка. К нему нужен удобный поход. Возможно, придется фрезеровать длинномер. Тогда заготовки должны укладываться с обеих сторон от стола.

- Некоторые мастера приспосабливают установку только столешницы на имеющийся станок.

Так удается совмещать несколько устройств на одной станине.

Так удается совмещать несколько устройств на одной станине.

Даже обычный стол можно преобразовать в станок. Пример подобного перевоплощения показан в видеоролике.

Чтобы максимально использовать возможности станка нужно минимизировать толщину опорной пластины. Тогда вылет фрезы будет максимальным. Н практике могут применяться длинные пальцевые фрезы для глубокого фрезерования. Прочность обеспечат только довольно жесткие материалы.

Монтаж устройства для вертикального перемещения

Движение ручного фрезера вверх и вниз производится с помощью устройства, получившего название лифта. Здесь применяют самые разные механизмы для движения и фиксации заданного положения.

Возможный вариант лифта оказан в видеоролике.

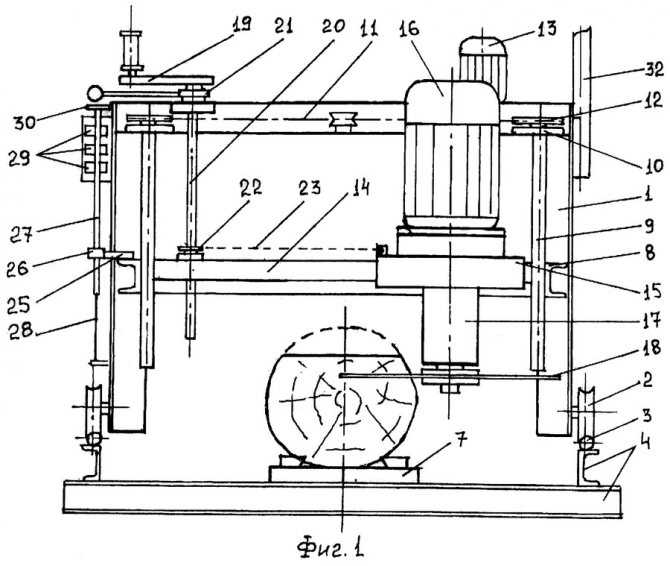

Вариант изготовления компактного стола с ящиками

Довольно интересная конструкция, которую несложно повторить для собственной мастерской.

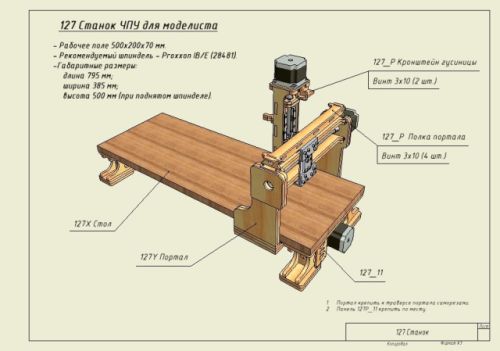

Реальный вид станка для фрезеровки заготовок

Конструктивная проработка в трехмерном отображении с помощью инженерных программ

Каркас из отдельных деталей. Их изготавливают из хвойных пород древесины. Их изготавливают из хвойных пород древесины. | |

| Организация пропилов при стыковке деталей каркаса в верхней части. Показаны основные размеры. | |

| Организация пропилов при стыковке деталей каркаса в нижней части. | |

| Для установки направляющих для выдвижных ящиков потребуется склеивать эти детали из двух заготовок. | |

| Сборка каркаса стола и монтаж облицовочных боковых панелей. | |

| Столешница состоит из двух пластин. Их обрамляют боковыми ребрами. Требуется делать стыковку на ус. | |

| Упор изготавливается из нескольких деталей. | |

Конструкция выдвижного большого ящика. | |

| Конструкция выдвижного малого ящика. | |

| Порядок установки элементов лицевой части ящика. |

Для изготовления подобного станка потребуется выполнить заготовку деталей. В таблице 2 представлены комплектация, размеры заготовок и материал.

Таблица 2: Комплектующие детали для изготовления стола под фрезер

| Позиция на чертежах | Наименование | Размеры в чистовом исполнении, окончательные | Количество | Материал | ||

| Толщина, мм | Ширина, мм | Длина, мм | ||||

| Каркас | ||||||

| 1 | Передние и задние горизонтальные рамы | 50 | 40 | 780 | 4 | Массив сосны |

| 2 | Стойки | 50 | 50 | 860 | 4 | Массив сосны |

| 3 | Горизонтальные боковые рамы | 50 | 40 | 550 | 4 | Массив сосны |

| 4 | Передняя и задняя горизонталь | 50 | 20 | 750 | 2 | Массив сосны |

| 5 | Обрамление для боковых окон, вертикальное | 50 | 50 | 380 | 4 | Массив сосны |

| 6 | Обрамление для боковых окон, горизонтальное | 50 | 20 | 360 | 2 | Массив сосны |

| Панели | ||||||

| 7 | Боковые панели | 6 | 740 | 518 | 2 | Березовая фанера |

| 8 | Окна боковой панели | 6 | 600 | 393 | 2 | Березовая фанера |

| 9 | Окно нижнее | 6 | 600 | 400 | 1 | Березовая фанера |

| Большие выдвижные ящики | ||||||

| 10 | Боковая сторона ящика | 16 | 140 | 550 | 8 | Массив сосны |

| 11 | 29 | 140 | 348 | 8 | Массив сосны | |

| 12 | Фасад ящика | 7 | 168 | 348 | 4 | Массив ясеня |

| 13 | Дно | 6 | 138 | 570 | 4 | Березовая фанера |

| Малые выдвижные ящики | ||||||

| 14 | Боковая сторона ящика | 16 | 100 | 550 | 8 | Массив сосны |

| 15 | Передняя и задняя боковина ящика | 29 | 100 | 138 | 8 | Массив сосны |

| 16 | Фасад ящика | 7 | 108 | 138 | 4 | Массив ясеня |

| 17 | Дно | 6 | 570 | 348 | 4 | Березовая фанера |

| Столешница | ||||||

| 18 | Верхний слой | 18 | 700 | 920 | 1 | Березовая фанера |

| 19 | Планки отделки передней и задней части | 10 | 38 | 940 | 2 | Массив ясеня |

| 20 | Планки отделки боковых частей | 10 | 38 | 720 | 2 | Массив ясеня |

| 21 | Стенка упора | 18 | 150 | 750 | 1 | Березовая фанера |

| 22 | Основание упора | 18 | 150 | 640 | 1 | Березовая фанера |

| 23 | Передняя планка упора | 10 | 90 | 380 | 2 | Массив ясеня |

| 24 | Упор верхней грани | 10 | 420 | 550 | 1 | Массив ясеня |

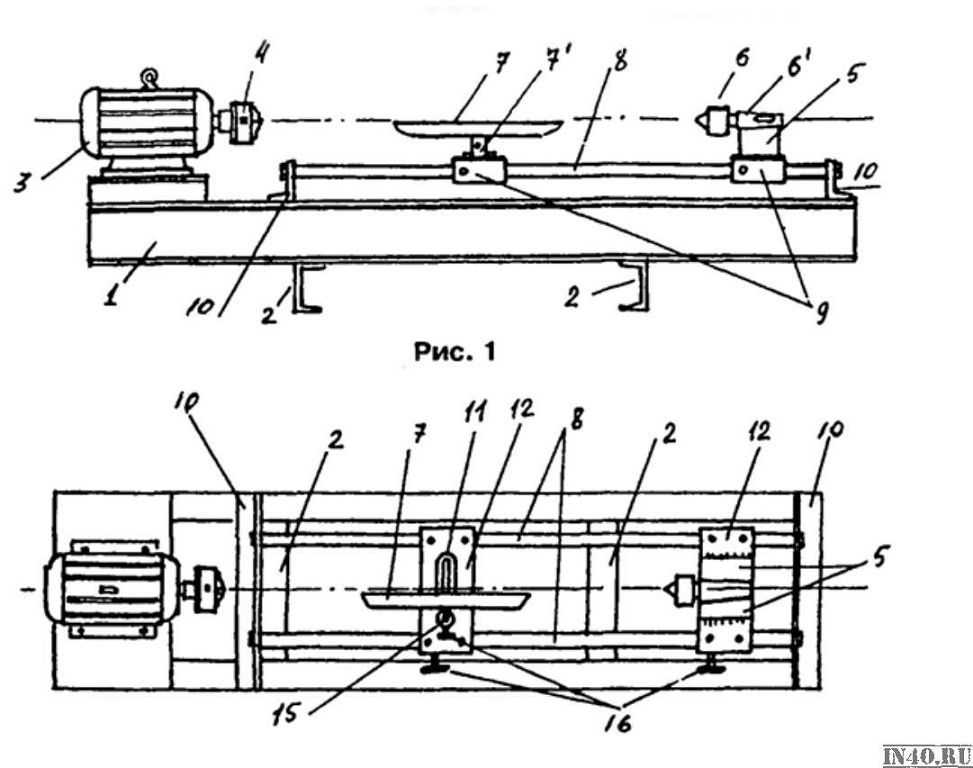

Конструктивное исполнение фрезерного стола

Настольный станок для фрезерования древесины показан ниже.

| Конструктивная проработка изделия в программах трехмерного моделирования. | |

| Вид сзади. Из специального ящика, установлено на упоре выходит шланг, соединяемый с пылесосом. Так производится отвод пыли, образующейся при фрезеровании заготовок. | |

| В настоящий момент пальцевая фреза поднята максимально высоко. Окно раздвинуто. | |

| Створки сдвинуты. Сама фреза опущена вниз. | |

| Ручной фрезер, устанавливаемый в пространство под столешницей. | |

Конструктивное выполнение соединений для отвода пыли (аспирационная система). | |

| Особенности крепления инструмента. Видны трубопровода для отвода стружки. | |

| Установка длинного винта. С его помощью регулируется положение фрез на рабочей поверхности. |

| Вращая гайку на винте, производится перемещение фрезера вверх или вниз. Используется торцевой ключ. | |

| С помощью мерительного инструмента выставляется вертикальный вылет фрезы за пределы стола. | |

| Регулирование положения фрезы от упора. | |

| Рабочий стол. Фрезер не установлен. Видно только оргстекло, к которому выполняется крепление фрезера. | |

Качество выполнения работы. Между стеклом и столешницей нет зазоров. Между стеклом и столешницей нет зазоров. | |

| Перед установкой в стол фрезер прикручивается к опорной площадке из оргстекла. |

Вариант изготовления стола для фрезера

Довольно интересное исполнение конструкции стола. Здесь предложили использовать автомобильный домкрат для подъема и опускания инструмента.

| Если вынуть столешницу из короба тумбы, то можно увидеть подобное исполнение. | |

| Автомобильный домкрат позволяет развивать усилие в несколько тонн. Он упирается в специальный короб, где располагается сам фрезер. | |

| Вот так выглядит столешница сверху. Имеются упор. На поверхности изготовлен паз, со вклеенным в него направляющим швеллером из алюминия. | |

В паз может устанавливаться каретка. С ее помощью деталь на обработку может подаваться под любым углом. С ее помощью деталь на обработку может подаваться под любым углом. | |

| Параллельный упор фиксируется в нужном положении с помощью барашковых гаек. В горизонтальной плоскости имеются пазы, по которым смещается упорное приспособление по рабочей поверхности стола. | |

| Короб для подключения пылесоса. Можно применять не только промышленный, но и бытовой пылесос. | |

| Сам фрезер крепится к столешнице с помощью стальной опорной пластины. | |

| Особенности крепления инструмента к пластине можно увидеть на представленной фотографии. | |

| Вращая ручку домкрата, мастер перемещает фрезер в вертикальном направлении. |

Подробное видео о самодельном столе.

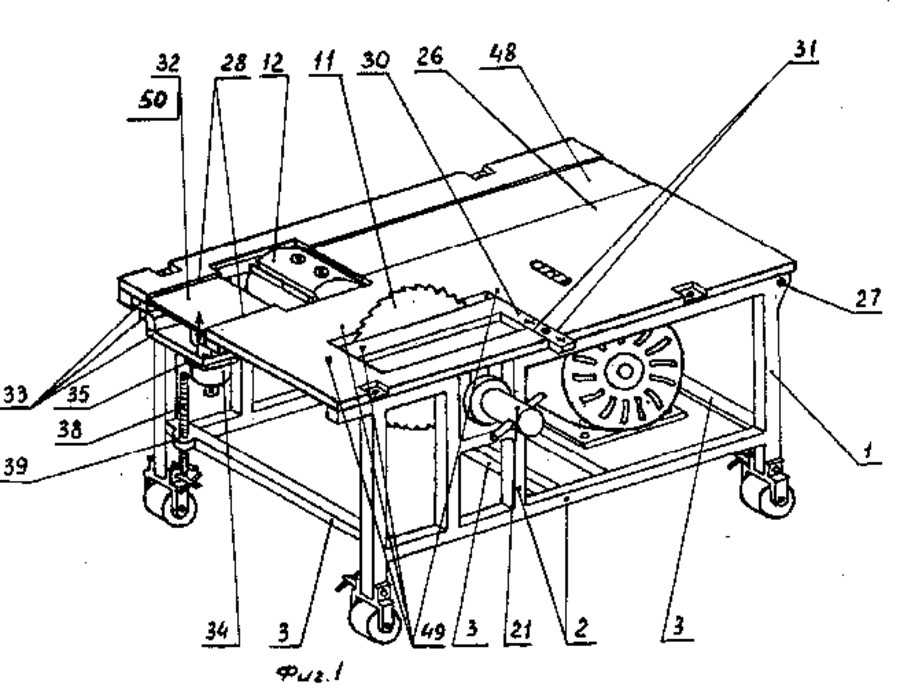

Пошаговое изготовление фрезерного стола на базе циркулярного станка

Имеется циркулярный станок промышленного производства. Решено провести его модернизацию для возможной установки фрезерного оборудования. При этом базовая конструкция не претерпевает никаким изменениям. Изготовляемая часть является достаточно простой и съемной, при необходимости ее можно убрать без каких-либо проблем. Фактически будет изготавливаться съемная столешница.

Решено провести его модернизацию для возможной установки фрезерного оборудования. При этом базовая конструкция не претерпевает никаким изменениям. Изготовляемая часть является достаточно простой и съемной, при необходимости ее можно убрать без каких-либо проблем. Фактически будет изготавливаться съемная столешница.

Краткое описание устройства

| У станка присутствует выдвижное крыло. Оно предназначено для распиловки широкоформатных листов. Между основной частью и выдвижной имеется окно, которое можно использовать для размещения в нем дополнительного технологического оборудования. | |

| Выдвинув крыло на максимальный вылет можно установить столешницу с фрезером. Показан вариант установки. | |

После монтажа столешницы выдвижное крыло поджимается ближе к основной части станка. Зазоры все устраняются. В этом положении можно зафиксировать дополнительный инструмент. Зазоры все устраняются. В этом положении можно зафиксировать дополнительный инструмент. | |

| Если посмотреть сбоку, то видно, где расположился ручной фрезер. | |

| Чтобы поднимать и опускать инструмент, используется шуруповерт. У него устанавливается торцевая головка на 13 мм. Она вращает головку болта М8. Задавая вращение в нужную сторону, можно выбрать направление движение фрезы (вверх или вниз). |

Технология изготовления съемной столешницы

В качестве столешницы используется ламинированный лист ДСП. Его толщина составляет 19 мм. Размер составляет 360·540 мм. Он соответствует размеру образующегося окна на станке. Сориентировавшись по сторонам, определяется центр. Вал фрезера нужно расположить в центре. Приставляется опорной площадкой в выбранном месте и выполняется обводка площадки. | |

| На листе ДСП образуется контур. Нужно произвести точное вырезание окна по данному контуру. | |

| Чтобы плотно без зазоров установить опорную площадку, нужно просверлить отверстия точно по краям разметки. Отверстия нужны во всех крайних точках. | |

| Лобзиком производится выпиливание окна по прорисованному контуру. При наличии неровностей с помощью абразивной бумаги и напильника дорабатываются стенки. | |

| Для установки фрезера нужны два стальных прутка Ø 8 мм. Используются строительные скобы. Понадобится только отпилить их с помощью отрезного диска УШМ на длину 255 мм. | |

У фрезера имеются отверстия, куда можно установить прутки. Чтобы легче их устанавливать, имеющиеся неровности на поверхности штырей снимаются наждачной бумагой. | |

| Установив инструмент точно над окном, определяют места, где прутки будут располагаться при монтаже. Но для них нужно вырезать специальные пазы. Их фрезеруют. Необходима подготовка для фрезерования. | |

| С помощью струбцин пистолетного типа крепятся направляющие планки. Относительно них будет производиться фрезерование пазов под штыри. Задается также глубина относительно поверхности так, чтобы на лицевой части стола опорная площадка фрезера выходила точно вровень со столешницей. | |

| Выполнив фрезерование с одной стороны, приступают к подобной операции и для второго прутка. Здесь также устанавливают направляющие планки и фиксируют их в нужном положении. | |

Сверху прутки нужно прижимать с помощью прижимных планок. Поэтому потребуется подготовить паз, куда будут устанавливаться и эти деревянные элементы. Сначала их выпиливают и примеряют по месту. Потом размечают и фрезеруют паз нужных размеров. Сначала их выпиливают и примеряют по месту. Потом размечают и фрезеруют паз нужных размеров. |

| После установки по месту прутки будут надежно и плотно прижаты в своих пазах. | |

| Видно, что углубление под планки производилось на меньшую глубину. Конструктивно так и предусмотрено изначально. | |

| Устанавливается фрезер на свое место. Он четко позиционируется относительно используемой столешницы. После фиксации будет стоять в заданном месте без возможности перемещений в каком-либо направлении. | |

Так как изготовление ведется в экспериментальном режиме, то каждый этап проверяется путем предварительной сборки элементов конструкции. В данный момент проверяется, как деревянные планки будут прижимать прутки и фиксировать инструмент по месту. | |

| Для фиксации будут использованы болты М8. У них потайная головка. Чтобы упростить монтаж, будут применяться барашковые гайки. Они закручиваются без использования ключа. Попутно подобное решение позволяет при затягивании регулировать плоскостность подошвы фрезера на лицевой стороне. | |

| Прижав с помощью прижимов детали по месту с обратной стороны, выполняется сверление отверстий. Специальная разметка не выполнялась, поэтому, для облегчения сборки сопрягающиеся фрагменты отмечаются маркерами разного цвета . Зенкером производится зенкерование отверстий на рабочей поверхности стола под конические головки винтов. | |

С внутренней стороны прижимных планок отверстия рассверлены под Ø 15 мм. Здесь будут спрятаны гайки М8. Дополнительно с помощью круглого напильника протачивается вспомогательный паз. Он позволит плотнее прижимать прутки. | |

| Болты вставлены на место. Гайки закручены. Они спрячутся в подготовленных отверстиях. Процесс сборки и разборки не потребует много времени. Болты будут постоянно находиться в данном положении. | |

| Теперь все элементы легко устанавливаются на свои места. Дополнительная подгонка не нужна. | |

| Столешницу можно примерить на столе. Поэтому ее сначала укладывают рабочей поверхностью вниз. Нужно будет перевернуть, чтобы увидеть, как она расположится на станке. |

| Переворот происходит легко. Столешница устанавливается на свое место. | |

Она встала вровень с основным столом циркулярного станка. Если утопить фрезы, то дополнительная часть не будет мешать выполнению работ по распиловке деталей. Важно! Изготовленное приспособление ничуть не ухудшило свойства основного станка, на котором предусмотрен монтаж. Важно! Изготовленное приспособление ничуть не ухудшило свойства основного станка, на котором предусмотрен монтаж. | |

| Вырезание окон и фрезерование вспомогательного пространства внутри столешницы заметно ее ослабили. Поэтому потребуется усиление. Для повышение прочности изготавливаемой приставки решено использовать дополнительные бруски. Их в нужный размер выпиливают на распиловочном станке. | |

| Выпилив продольные и поперечные бруски, их прикручивают к столешнице. Предварительно смазывают клеем, а потом фиксируют саморезами. Все отверстия предварительно сверлятся сверлом Ø 3 мм, а затем зенкуются под головку самореза Ø 8 мм. Используются оцинкованные саморезы по дереву. | |

Поставив столешницу на станок, можно видеть, что параллельный упор не сможет перемещаться по своим направляющим. Требуется доработка конструкции самой столешницы. | |

| Отмечается поверхность, которую необходимо удалить. Выполнить подобное удаление можно с помощью фрезера или с двух проходов на циркулярной пиле. | |

| Завершив подготовку, столешницу снова ставят на место. Чтобы легче работать на данном этапе, с нее сняты фрезер и вспомогательные приспособления. | |

| После удаления излишков параллельный упор может перемещаться по всему столу. Его решено использовать в качестве фиксатора для фрезерования. Придется только несколько доработать вспомогательные элементы. |

Изготовление лифта для фрезерной столешницы

Необходимо изготовить несколько вспомогательных элементов, которые помогут двигать фрезер вверх и вниз. Показан вид изготавливаемого лифта. | |

| Перевернув его, можно рассмотреть особенности устройства. Видны опоры и рычаги. Нужно разобраться, что и как тут будет работать. | |

| Стрелкой показана неподвижная стойка. На нее приходится основная нагрузка от инструмента. Поэтому к ней особые требования. Она должна быть достаточно прочной. Ей придется противодействовать весу фрезера, а также возвратных пружин, которые установлены на данном инструменте. | |

| Эта стрелка указывает на ось. Относительно нее может вращаться рычаг. На этом рычаге «висит» сам фрезер. | |

Конструкция рычага имеет особенность. Тут присутствует радиальная выпуклость. Она опирается на ту часть фрезера, где нет вентиляционных отверстий. Дополнительно имеет утолщение в пластмассовом корпусе, поэтому давление не будет нарушать целостность конструкции инструмента. | |

| В показанном бруске располагается гайка. Если вращать винт, то брусок будет перемещаться. Между рычагом и бруском размещается скоба. На ее концах установлены стальные петли. Они позволяют подогнать размеры всех деталей лифта. | |

| Еще один важный элемент. В нем расположена головка болта. Она опирается на подшипник. Поэтому ее можно вращать в любую сторону, не прилагая больших усилий. | |

| Из фанеры толщиной 20 мм будет выпиливаться основная опорная стойка. | |

| Чтобы стойка при работе не смещалась ни в каком направлении, ее усиливают дополнительными косынками. В результате получается изделие, напоминающее ракету. Остается только собрать подобное устройство. | |

«Ракета» будет устанавливаться с одной стороны от имеющегося окна. |

| Для изготовления скобы используется фанера толщиной 20 и 10 мм. Наружные пластины из десятимиллиметровой фанеры прикручиваются к рычагу. Предварительно плоскости стыка промазываются клеем ПВА. | |

| С обратной стороны от окна будет установлен корпус подшипника. | |

| Перед сборкой поверхности опоры «ракеты» промазывают клеем. | |

| Опорные ножки прикручиваются длинным саморезом (75 мм). | |

| С обратной стороны столешницы сверлятся отверстия под дополнительный крепеж. Такое усиление оправдано, сопротивление пружин фрезера достигает до 200 Н (20 кГ). | |

Вворачиваются еще 4 самореза, длина которых составляет 60 мм. Внимание! При установке саморезов с лицевой стороны обязательно выполняется зенкование отверстий. Внимание! При установке саморезов с лицевой стороны обязательно выполняется зенкование отверстий. | |

| Брусок сверлится насквозь. Используется сверло Ø 10 мм. | |

| Здесь потребуется установить забивную гайку. Чтобы острые кромки не повредили сам брусок засверливают отверстия Ø 2,5 мм на глубину 1,5 мм. | |

| Гайка запрессовывается на место. Для этого брусок с гайкой помещают между губками тисков и сдавливают до окончательной посадки гайки на место. | |

| Деталь получает нужный вид. Гайка прочно зафиксирована на бруске. Прочность достаточная для нормальной работоспособности этого элемента конструкции лифта. |

Для установки головки болта нужно просверлить отверстие диаметром 20 мм. Здесь в дальнейшем будет использоваться торцевая головка, поэтому подготавливается отверстие с некоторым запасом. Глубина сверления составляет 16 мм (ДСП толщиной 19 мм). Важно! Снизу установлена фанера толщиной 20 мм. Поэтому прочность конструкции нарушена не будет. Здесь в дальнейшем будет использоваться торцевая головка, поэтому подготавливается отверстие с некоторым запасом. Глубина сверления составляет 16 мм (ДСП толщиной 19 мм). Важно! Снизу установлена фанера толщиной 20 мм. Поэтому прочность конструкции нарушена не будет. | |

| После сверления глухого отверстия сверлится сквозное. Его диаметр составляет 8,5 мм. Здесь будут установлены подшипник и болт. | |