Станок фрезерный 6н12п – 6Н12 станок консольно-фрезерный вертикальный. Паспорт, схемы, описание

alexxlab | 07.12.2019 | 0 | Фрезерный

Вертикальный консольно-фрезерный 6Н12П / Вертикальные консольно-фрезерные станки / Металлообрабатывающие станки Б-У

Фрезерный станок 6Н12 предназначен для фрезерования деталей средних размеров и веса из стали, чугуна и цветных металлов имеет размер рабочего стола – 320 х 1250 (типоразмер 2) в условиях индивидуального и серийного производства. В серийном производстве, благодаря наличию полуавтоматических и автоматических циклов, станок может успешно использоваться на работах операционного характера в поточных и автоматических линиях.

На станке можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, нарезать зубчатые колеса торцевыми, цилиндрическими, концевыми, радиусными фрезами.

|

Параметры |

Значение |

|

Класс точности по ГОСТ 8-71 и ГОСТ 8-82 |

Н |

|

Размеры поверхности стола, мм |

1250 х 320 |

|

Расстояние от торца шпинделя до стола, мм |

30..400 |

|

Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм |

350 |

|

Наибольший продольный ход стола от руки (по оси X), мм |

700 |

|

Наибольший поперечный ход стола от руки (по оси Y), мм |

240/ 260 |

|

Наибольший вертикальный ход стола от руки (по оси Z), мм |

370 |

|

Пределы продольных подач стола (X), мм/мин |

40..2000 |

|

Пределы поперечных подач стола (Y), мм/мин |

27..1330 |

|

Пределы вертикальных подач стола (Z), мм/мин |

13..665 |

|

Количество подач продольных/ поперечных/ вертикальных |

18 |

|

Скорость быстрых продольных перемещений стола (по оси X), м/мин |

4 |

|

Скорость быстрых поперечных перемещений стола (по оси Y), м/мин |

4 |

|

Скорость быстрых вертикальных перемещений стола (по оси Z), м/мин |

1 |

|

Частота вращения шпинделя, об/мин |

63..3150 |

|

Количество скоростей шпинделя |

18 |

|

Перемещение пиноли шпинделя, мм |

70 |

|

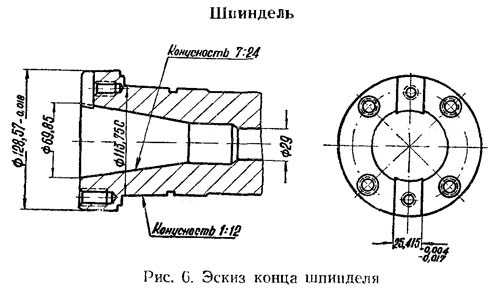

Конус фрезерного шпинделя |

№3 |

|

Отверстие фрезерного шпинделя, мм |

29 |

|

Поворот шпиндельной головки вправо и влево, град |

±45 |

|

Выключающие упоры подачи (продольной, поперечной, вертикальной) |

Есть |

|

Блокировка ручной и механической подач (продольной, поперечной, вертикальной) |

Есть |

|

Блокировка раздельного включения подач |

Есть |

|

Торможение шпинделя |

Есть |

|

Предохранительная муфта от перегрузок |

Есть |

|

Автоматическая прерывистая подача |

Есть |

|

Количество электродвигателей на станке |

3 |

|

Электродвигатель привода главного движения, кВт |

7 |

|

Электродвигатель привода подач, кВт |

1,7 |

|

Электродвигатель зажима инструмента, кВт |

– |

|

Электродвигатель насоса охлаждающей жидкости, кВт |

0,12 |

|

Габариты станка (длина ширина высота), мм |

1745*2260*2000 |

|

Масса станка, кг |

3000 |

Фрезерование зубчатых колес, разверток, спиралей, контура кулачков и прочих деталей, требующих периодического или непрерывного поворота вокруг своей оси, производятся на данном станке с применением делительной головки или накладного круглого стола.

Благодаря наличию механизма выборки люфта в винтовой паре продольной подачи стола, на станке можно производить встречное и попутное фрезерование, как в простых режимах, так и в режимах с автоматическими циклами.

Наиболее эффективное использование станка достигается при обработке деталей методом скоростного фрезерования.

Класс точности станков Н.

nksrz.ru

Рабочая поверхность стола в мм | 1250х320 |

Число Т — образных пазов | 3 |

Ширина паза в мм | 18 |

Расстояние между Т — образными пазами | 70 |

Продольный ход стола в мм | 700 |

Поперечный ход стола в мм | 260 |

Вертикальный ход стола в мм | 370 |

Расстояние от оси шпинделя до направляющих станины в мм | 350 |

Расстояние от головки шпинделя до поверхности стола | 30 (мин.) 400 (макс.) |

Поворот головки вправо и влево | ± 450 |

Вертикальное перемещение шпинделя | 70 |

Конус фрезерного шпинделя | ГОСТ В 36-47 |

Отверстие фрезерного шпинделя | 29 |

Диаметр оправок | 32 ÷ 50 |

Диаметр переднего подшипника шпинделя | 90 |

Число скоростей фрезерного шпинделя | 18 |

Пределы чисел обратов шпинделя об/мин. | 31,5/1600 |

Число подач стола | 18 |

Пределы продольных подач стола мм/мин. | 23,5/1180 |

Пределы поперечных подач стола мм/мин. | 23,5/1180 |

Пределы вертикальных подач стола | 7,8/333 |

Скорость быстрого продольного перемещения стола мм/мин. | 2300 |

Скорость быстрого поперечного перемещения стола | 2300 |

Скорость быстрого вертикального перемещения стола мм/мин. | 830 |

Мощность электродвигателя главного движения | 7 кВт |

Число оборотов электродвигателя главного движения об/мин. | 1440 |

Мощность электродвигателя подач | 1,7 кВт |

Число оборотов электродвигателя подач | 1420 об/мин. |

Габариты станка: длина ширина высота |

2175 1745 2000 |

Вес станка, кг. | 3150 |

www.prostanki.com

Вертикальный консольно-фрезерный 6Н12П, Новокузнецк, Кемеровская Область : Мойтендер.рф

1668 0 18.10.2016 были внесены изменения

Статус: Процедура закрыта

Вид процедурыАукцион

Рубрика

Фрезерные станки

Регион

Кемеровская Область

Город

Новокузнецк

Предмет договора

Реализуем Вертикальный консольно-фрезерный 6Н12П После капитального ремонта

Технические характеристики:

Станки модели 6Н12П предназначены для выполнения разнообразных фрезерных,сверлильных и расточных работ при обработке деталей любой формы из стали, чугуна, цветных металлов, их сплавов и других материалов.

Размер рабочей поверхности стола (длина x ширина) мм 320 x 1250

Наименьшее и наибольшее расстояние от торца шпинделя до поверхности стола мм 30-40

Расстояние от оси шпинделя до вертикальных направляющих станины мм 350

Стол

Наибольшее механическое перемещение стола: мм

• продольное 700

• поперечное 240

• вертикальное 370

длина x ширина x высота 1245 х 825 х 2655

Привод, габарит и вес станка

Мощность электродвигателей:

• главного движения кВт 7

• привода подачи кВт 1,7

• привода насоса для охлаждающей жидкости кВт 0,125

Род тока Трёхфазный

Габарит станка (длина х ширина х высота) мм 1745 х 2260 х 2000

Вес станка кг 3000

Цена лота

400 000 российский рубль

Дата начала приема заявок

18.10.2016

Срок заключения договора

18.11.2016 — 29.11.2016

Дата окончания приема заявок

17.11.2016 / 12:00 (МСК)

Дата подведения итогов

20.11.2016 / 12:00 (МСК)

Дата начала аукциона

18.11.2016 / 12:00 (МСК)

Прогнозируемая дата окончания аукциона

18.11.2016 / 13:00 (МСК)

Шаг аукциона

4 000 российский рубль

Требования к участникам:

Другие требования

1

Наличие финансовых материальных, кадровых ресурсов, оборудования, иных ресурсов, необходимых для выполнения условий договора, заключаемого по итогам закупки;

Другие Аукционы из раздела Фрезерные станки

xn--d1abbnoievn.xn--p1ai

Рабочая поверхность стола в мм | 1250х320 |

Число Т — образных пазов | 3 |

18 | |

Расстояние между Т — образными пазами | 70 |

Продольный ход стола в мм | 700 |

Поперечный ход стола в мм | 260 |

Вертикальный ход стола в мм | 370 |

Расстояние от оси шпинделя до направляющих станины в мм | 350 |

Расстояние от головки шпинделя до поверхности стола | 30 (мин.) 400 (макс.) |

Поворот головки вправо и влево | ± 45 0 |

Вертикальное перемещение шпинделя | 70 |

Конус фрезерного шпинделя | ГОСТ В 36-47 |

Отверстие фрезерного шпинделя | 29 |

Диаметр оправок | 32 ÷ 50 |

Диаметр переднего подшипника шпинделя | 90 |

Число скоростей фрезерного шпинделя | 18 |

Пределы чисел обратов шпинделя об/мин. | 31,5/1600 |

Число подач стола | 18 |

Пределы продольных подач стола мм/мин. | 23,5/1180 |

Пределы поперечных подач стола мм/мин. | 23,5/1180 |

Пределы вертикальных подач стола | 7,8/333 |

Скорость быстрого продольного перемещения стола мм/мин. | 2300 |

Скорость быстрого поперечного перемещения стола | 2300 |

Скорость быстрого вертикального перемещения стола мм/мин. | 830 |

Мощность электродвигателя главного движения | 7 кВт |

Число оборотов электродвигателя главного движения об/мин. | 1440 |

Мощность электродвигателя подач | 1,7 кВт |

Число оборотов электродвигателя подач | 1420 об/мин. |

Габариты станка: длина ширина высота |

2175 1745 2000 |

Вес станка, кг. | 3150 |

www.magnit48.ru

Фрезерный станок 6М12П: технические характеристики, схемы, чертеж

Данный станок представляет группу консольно-фрезерного оборудования. Устройство снабжается специальным кронштейном, упрощающим работу в различных направлениях. К настоящему моменту такие разновидности станков 6М12П получили широкое применение.

Сведения о производителе

Фрезерные станки, которые относятся к серии 6М12П, выпускаются одним главным производителем – Горьковским заводом. Основано предприятие ещё в 1931 году. Он специализируется на производстве широкого модельного ряда станков, имеющих универсальное назначение. Кроме того, выпускаются модели, снабжённый ЧПУ, УЦИ. Это предприятие известно по всей России благодаря своей продукции.

Назначение станка

Серия станков имеет различные модификации, но многие характеристики в пределах модельного ряда остаются одинаковыми. 6М12П – это усовершенствованная версия серии Н.

Высокая точность и жёсткость – главные преимущества оборудования.

Благодаря использованию таких приспособлений можно выполнять большое количество операций:

- Фрезерование различных деталей, основой для которых послужили материалы вроде цветных и чёрных металлов, чугуна и стали. Форма может быть любой – радиусной и концевой, цилиндрической, торцевой.

- Поддержка циклов на автомате, полуавтомате. Благодаря этому станки становятся незаменимыми помощниками при выполнении работ с операционным характером, с полностью автоматизированными линиями.

- Станки позволяют обрабатывать поверхности горизонтального и вертикального типа, пазы и углы.

- Фрезерование может быть встречным, либо попутным.

- Скоростное фрезерование – метод обработки, при использовании которого оборудование становится особенно эффективным.

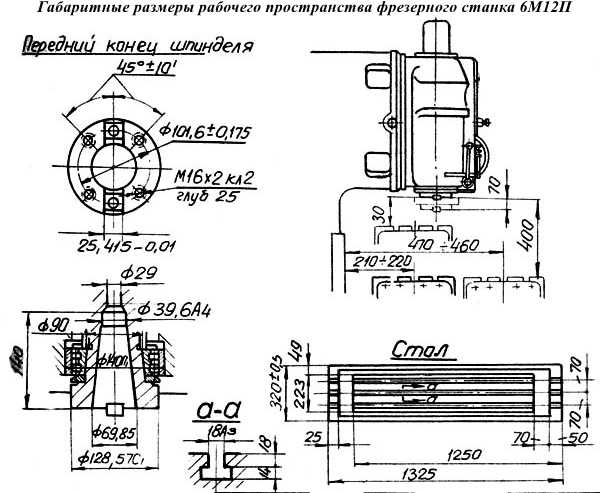

Габаритные размеры рабочего пространства, посадочные и присоединительные базы

Поверхность стола в миллиметрах имеет размеры, равные 1250 на 320. Перемещение стола продольного типа максимум составляет 800 мм. Для поперечного направления показатель – 320 мм. По вертикали – 420.

Относительно присоединительных баз размеры сохраняют стандартный уровень, полностью соответствуют сопроводительным документам.

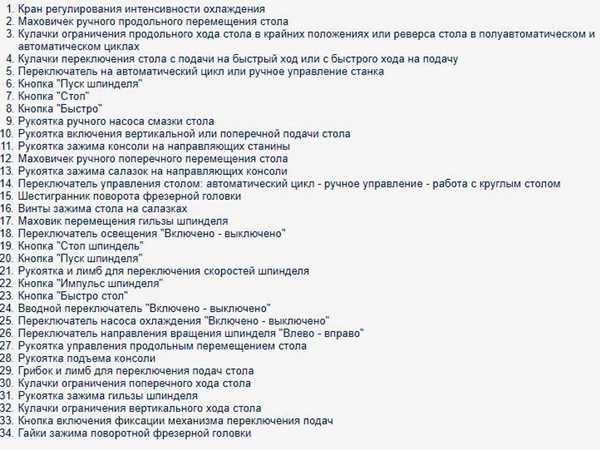

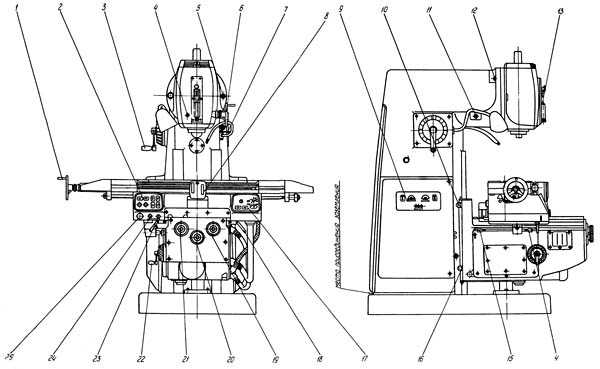

Расположение органов управления

Всего у устройства имеется около 34 деталей, которые участвуют в процессах регулировки, управления оборудования. Это различные рукоятки, краны, кнопки, переключатели. Не обходится и без использования зажимной гайки. Все детали закрепляются на основном корпусе, при необходимости к ним без проблем предоставляется доступ.

Перечень составных частей

Станки снабжаются специальными механическими деталями, за счёт которых, в том числе, организуется работа:

- Предохранительное оборудование, отвечающее за раздельное включение. К нему добавляют муфту, защищающую часть с двигателем от дополнительных перегрузок.

- Система торможения у шпинделя.

- Автоматический режим прерывистой подачи.

- Упоры подач. Участвуют при включении и выключении агрегатов.

- Блокировка подач. Ручная, либо механическая.

Дополнительные технические характеристики, аналоги

У устройства есть следующие аналоги, соответствующие исходнику по кинематике, техническим характеристикам:

- Модели от китайского предприятия Shandong Weida с номером X5040 и X

- Белорусский комбинат из Гомеля выпускает изделия FSS350VR.

- Дмитровский российский завод предлагает варианты станков 6K12 и 6Д12.

- Болгарские конструкции FV321M.

На базе станка, описанного выше, создавалось оборудование других видов. Комбинации почти ничем не отличаются друг от друга.

- 6Р13РФЗ. Снабжается револьверной головкой, управляется числовым программным комплексом.

- 6Б12, 6М12, 6Р12.

- 6М12П. Агрегат с повышенной точностью, производство начато с 1961 года.

- 6Е12 и 6Е12-1. К отличительным чертам относят скорость хода и подачи с увеличением, обороты в большом количестве.

- 6М12ПБ.

О станине и консоли

Станки любой разновидности снабжаются базовым узлом в виде станины. Остальные рабочие узлы и механизмы монтируются на этой поверхности. Для станины характерно наличие следующих параметров:

- Большое количество рёбер.

- Трапецеидальное сечение, развитое.

- Основание с высокой надёжностью.

Коробки скоростей стандартно внутри станин. Головка для поворотов – внутри передних частей. Монтаж осуществляется с использованием направляющих, имеющих форму круга. Консоль ставится на направляющих по вертикали. Характерно отделение главного узла и основания. Болтовое соединение позволит закрепить две составляющие друг на друге.

При подходе справа легко открывается доступ к коробке скоростей, насосу. Для этого используют окно, обычно закрытое при помощи специальной накладки. Насос используется для подачи смазочного состава к другим внутренним частям. С левой стороны открывается регулятор скоростей. Основание у станков бывает ещё и специальной ёмкостью, куда помещают охлаждающий состав. Сзади у основания есть отверстие, через которое производится слив жидкости в случае необходимости.

Среди базовых агрегатов – консольная часть станка. Благодаря этой части в одно целое соединяется цепь передач различного оборудования. Она участвует и при распределении движения на передачи различных типов. Двигатель подач расположен в нижней части системы. Движение через коробку передач идёт на консольные шестерни.

Перечень органов управления

Следующие составные станка являются не менее важными, чем предыдущие:

КП или коробка передач

Всего показателей передач у оборудования 18. Это обособленный узел. Обычно размещается на консоли, с левой стороны. Устройство для переключения передач располагается прямо на консоли. Передняя часть снабжается так называемым лимбом – его используют, чтобы наносить на поверхность определённые показатели передач. Метки позволяют без проблем задавать показатели подачи для рабочей поверхности, в плоскостях по горизонтали или вертикали.

Поворотная головка

Выглядит как шпиндель, который располагается вертикально. Снабжается дополнительно валиком для приёма. Шпиндель перемещается по оси при использовании специального маховика, последний размещается внутри специальной гильзы. Рукоятка находится внутри левой части гильзы. Благодаря этому легко выполнять зажим при необходимости.

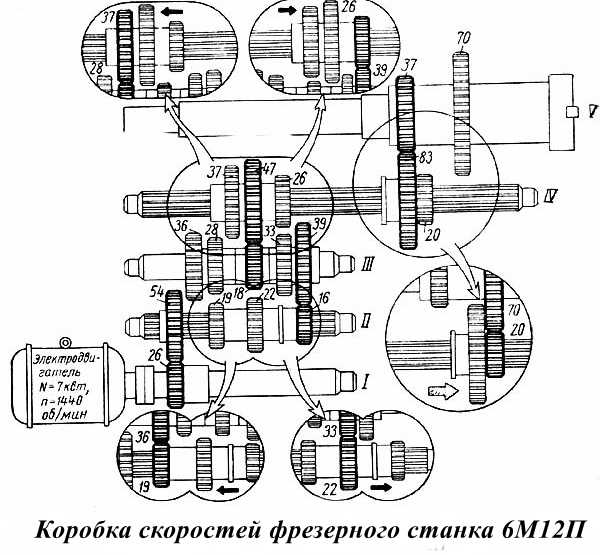

Коробка скоростей

Всего используется 18 чисел, на которых происходит вращение шпинделя. Устанавливается внутри корпуса станины. На шарикоподшипниках монтируют валы этой коробки. Плунжерный насос, регулирующий смазку, находится на одной из таких деталей.

Салазки вместе с рабочим столом

Салазки зажимаются на консоли благодаря воздействию эксцентриковых зажимов. Движение начинается от винта, располагающегося поперечно. На следующем этапе всё переходит к направляющим в форме прямоугольника, консольного типа.

Стол перемещается так же при помощи направляющих, о которых говорилось ранее. Он – финальный компонент цепи подач, соблюдающей продольное положение. Винт вращающего типа отвечает за реализацию подобной схемы. Рукоятку кулачковой муфты надо запустить, чтобы началось движение.

Допустима настройка стола в трёх режимах: маятниковом, с автоматикой и полуавтоматикой.

Маятниковый режим контролируется с помощью кулачков. Детали монтируются на боковой поверхности стола, располагающейся спереди. При появлении блокировки у рычага продольного хода маятниковый режим работы нельзя останавливать, это приводит к поломкам агрегата.

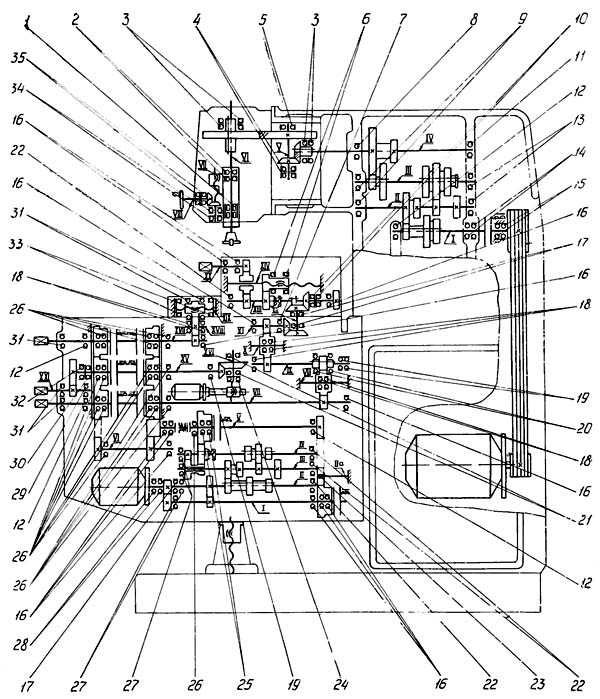

Схема кинематическая

Основной компонент движения приспособления – электродвигатель, имеющий мощность 7,5 кВт. Через упругую соединительную муфту движение от этого приспособления переходит к одному из валов. С первого вала на второй энергия передаётся через зубчатую передачу.

У второго вала ставится блок, дополненный колёсами зубчатой формы. Благодаря этой части движение переходит на третий вал. Устройство поддерживает три различные скорости передачи. Винты передач тоже участвуют в этом процессе.

Основная коробка подач работает на 18 скоростях. Если включить фрикционную муфту, то инструмент можно будет быстро перемещать по столу вне зависимости от технических характеристик. В этом случае процесс так же организуется с помощью основного электродвигателя вместе с валом, зубчатыми передачами.

Скачать схему в увеличенном масштабе

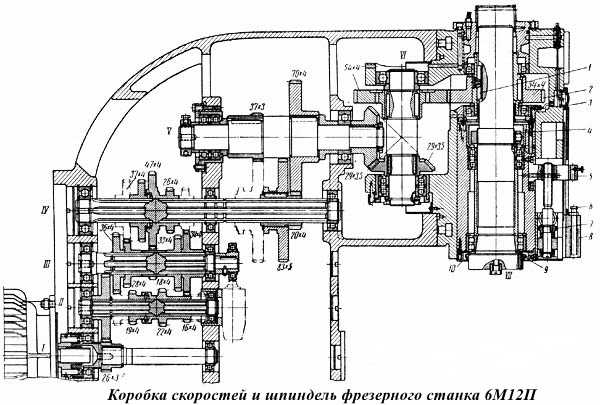

Коробка скоростей и шпиндель

Коробку скоростей располагают в верхней части корпуса станины. Ей управляют при помощи вставной коробки переключения. Которая, в свою очередь, монтируется на левой стороне. Получение доступа к обслуживающим деталям лёгкое, для этого просто снимается крышка справа.

В поворотной головке монтируется шпиндель. Для крепления применяется четыре болта.

Механизм подач

Обычно механизмы подач состоят из нескольких валов. И у каждого устройства имеются свои особенности работы:

- На трёх шарикоподшипниках устанавливается 6-ой вал.

- Сцепление этой детали регулируется при её перемещении. Для этого надо использовать винты, ввёрнутые во фланец.

- По тому же правилу устанавливают пятый вал. Подтягивания гайки с левого торца достаточно для регулирования этой части.

- На трёх опорах располагается четвёртый вал, благодаря чему увеличивается жёсткость.

- К шлицевому типу устройств относятся валы 2, 3 и 4. Они участвуют в передвижении зубчатых блоков.

Механизм переключения скоростей, фактически, становится отдельным самостоятельным узлом. На поверхности располагается лимб 1, где наносятся все 18 числе оборотов шпинделя.

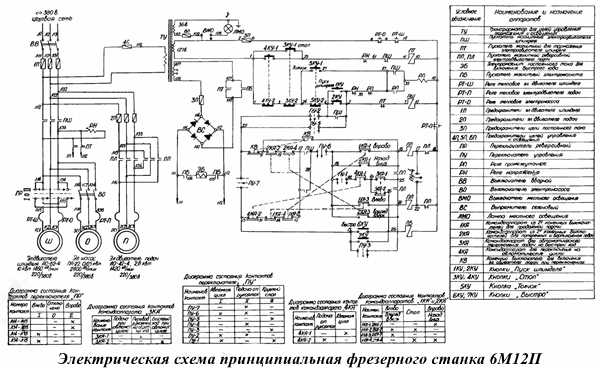

Схема электрическая

Электродвигатель участвует в образовании главного движения. Его мощность, тип и количество оборотов указываются в официальных технических сопроводительных документах. Кроме того, в работе участвуют такие элементы, как:

- Фрикционные муфты.

- Размер поверхностей трения.

- Число поверхностей трения.

- Материал поверхностей.

Скачать схему в увеличенном масштабе

Описание электрооборудования

Сеть трёхфазного тока напряжением 380 В должна стать основным источником питания, на это настроены все части. Кроме этого, электрическая схема предполагает и другие типы питания:

- От сетей напряжения на 127 В.

- Питания цепи местного освещения от напряжения 36 В.

- Использование нулевой защиты для всех электродвигателей.

- Использование плавких предохранителей для защиты каждой части.

- Тепловые реле, обеспечивающие дополнительную защиту.

Управление кнопочное, производится от двух командоаппаратов. Переключатель на три положения позволяет выполнить первые три режима.

Установочный чертёж

На нём изображается общий вид станка. Стандартные размеры изделия находятся в пределах от 1100 до 1735 миллиметров.

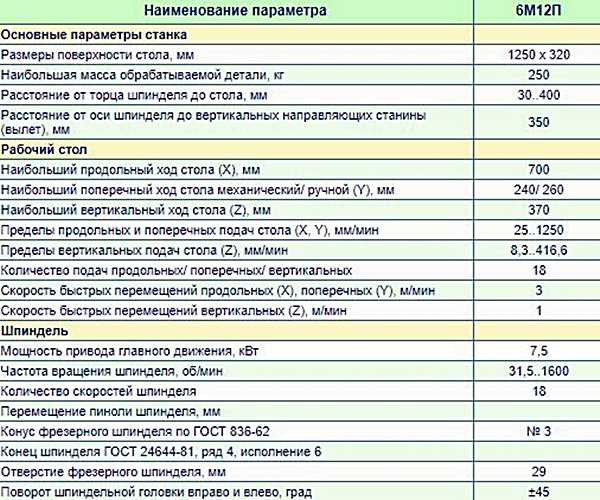

Технические характеристики

320 на 1250 миллиметров – основные характеристики, которыми отличается данный станок. Движение в разных направлениях может составлять от 260 до 700 миллиметров. Масса деталей, подвергающихся обработке, не более 250 килограмм.

vseochpu.ru

6С12 станок консольно-фрезерный вертикальный с поворотной головкойсхемы, описание, характеристики

Сведения о производителе консольно-фрезерного станка 6С12

Вертикальный консольно-фрезерный станок 6С12 производил Луганский станкостроительный завод, основанный 12 октября 1892 года. (с 1935 по 1958 год и с 1970 по 1990 год – Ворошиловоградский станкостроительный завод им В.И. Ленина).

Луганский станкостроительный завод одним из первых в бывшем Советском Союзе освоил крупносерийное производство фрезерных станков с цикловой и числовой системами программного управления. Заводом были разработаны и запущены в производство особо сложные высокопроизводительные станки с автоматической сменой инструмента и числовым программным управлениям моделей СВМ1Ф4 и СФ68Ф3П. На заводе освоен выпуск малогабаритных токарных МС-03 и МС-04, фрезерных МС-51, МС-54, СВФ1 и сверлильных станков СВС1-010.

Станки, выпускаемые Луганским станкостроительным заводом

Станки консольно-фрезерные. Общие сведения

Консольно-фрезерные станки горизонтальные и вертикальные – это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков.

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров:

№ 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

|---|---|---|

| 0 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6С12, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

6С12 станок консольно-фрезерный вертикальный. Назначение, область применения

Фрезерный станок 6С12 предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов торцевыми, цилиндрическими, концевыми, радиусными фрезами в условиях индивидуального и серийного производства. В серийном производстве, благодаря наличию полуавтоматических и автоматических циклов, станки могут успешно использоваться на работах операционного характера в поточных и автоматических линиях.

Вертикальные консольно-фрезерные станки моделей 6С12 представляют собой электрифицированные станки, обладающие высокой точностью и жесткостью.

На станках можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, нарезать зубчатые колеса и прочее.

Фрезерование зубчатых колес, разверток, спиралей, контура кулачков и прочих деталей, требующих периодического или непрерывного поворота вокруг своей оси, производятся на данных станках о применением делительной головки или накладного круглого стола.

Благодаря наличию механизма выборки люфта в винтовой паре продольной подачи стола, на станке можно производить встречное и попутное фрезерование, как в простых режимах, так и в режимах с автоматическими циклами.

Наиболее эффективное использование станка достигается при обработке деталей методом скоростного фрезерования.

Применение станка в автоматическом цикле при обработке различных ступенчатых деталей, фрезеровании внутренних и наружных рамок и т. д. в условиях мелко и крупносерийного производства, позволяет решать задачи роста его эффективности.

Работа станка СФ15 (6С12) обеспечивает высокую точность фрезерования. Это достигается введением в привод подач узла замедления, сводящего до минимума инерционные перебеги стола и обеспечивающего высокую стабильность размеров при повторении циклов. На станке предусмотрен автоматический отвод детали от инструмента при ускоренных перемещениях стола и возврат ее в исходное положение при переходе на рабочую подачу, что предохраняет обработанную поверхность от повреждений инструментом и сокращает машинное время.

Гидравлический механизм выбора люфта в паре винт-гайка способствует сохранению постоянного натяжения независимо от степени износа гайки. Благодаря этому можно широко применять на станке прогрессивный метод попутного фрезерования. Наличие на станке поворотной шпиндельной головки и возможность перемещения шпинделя в осевом направлении позволяют производить фрезерование под различными углами.

Кнопками одновременно можно осуществлять движение стола в 2-х—3-х направлениях, а также толчковый режим (движение стола только при нажатой кнопке).

В зависимости от потребностей возможны следующие варианты управления:

- Управление от рукояток

- Управление кнопочное

- Управление полуавтоматическое (маятниковый и скачкообразный циклы)

На станке 6С12 могут быть установлены поворотный стол, делительная головка и ряд других приспособлений, расширяющих технологические возможности станков.

Класс точности станков Н.

Все фрезерные станки в иллюстрированном каталоге

Российские и зарубежные аналоги станка 6С12

FSS315, FSS350MR, (FSS450MR) – 315 х 1250 (400 х 1250) – производитель Гомельский станкостроительный завод

ВМ127М – (400 х 1600) – производитель Воткинский машиностроительный завод ГПО, ФГУП

6Д12, 6К12 – 320 х 1250 – производитель Дмитровский завод фрезерных станков ДЗФС

X5032, X5040 – 320 х 1320 – производитель Shandong Weida Heavy Industries, Китай

FV321M, (FV401) – 320 х 1350 (400 х 1600) – производитель Arsenal J.S.Co. – Kazanlak, Арсенал АД, Болгария

Общий вид вертикального консольно-фрезерного станка 6С12

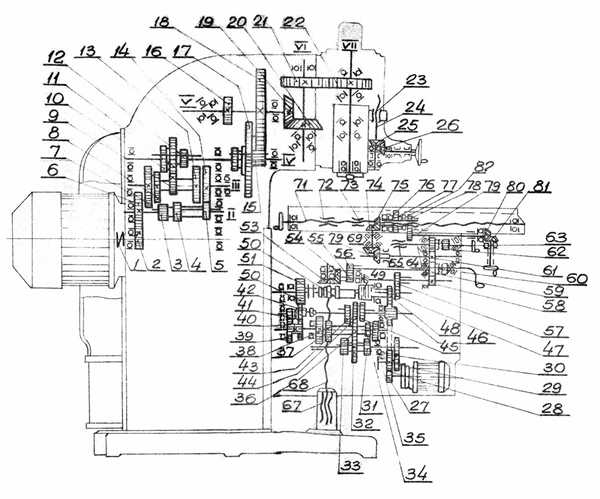

Расположение органов управления консольно-фрезерным станком 6С12

Расположение органов управления консольно-фрезерным станком 6С12. Смотреть в увеличенном масштабе

Перечень органов управления консольно-фрезерным станком 6С12

- Рукоятка продольного перемещения стола

- Пульт управления «Левый»

- Рукоятка переключения скоростей

- Винт зажима пиноли

- Фиксатор нулевого положения головки

- Рукоятка перемещения пиноли

- Кран СОЖ

- Блок путевых конечных выключателей «Продольно»

- Панель электрическая

- Ограничительные кулачки

- Винт поворота головки

- Гайка зажима головки

- Упор выдвижения пиноли

- Ограничительные кулачки

- Ограничительные кулачки

- Ограничительные кулачки

- Пульт управления «Правый»

- Рукоятка зажима салазок

- Лимб продольного перемещения

- Лимб вертикального перемещения

- Лимб поперечного перемещения

- Рукоятка переключения подач

- Кнопка “Ускоренная подача”

- Кнопка «Пуск шпинделя»

- Кнопка «Общий стоп»

Перечень составных частей консольно-фрезерного станка 6С12

- Пульт управления левый – СФ1.06.00.000

- Шпиндельная головка – СФ15.02.00.000

- Станина с коробкой скоростей – СФ2.01.00.000

- Пульт управления правый – СФ2.07.03.003

- Механизм переключения скоростей СФ1.23.03.000

- Стол-салазки – СФ2.04.00.000

- Консоль – СФ2.03.00.000

- Коробка подач – СФ2.06.00.000

- Электрооборудование – СФ15.12.00.000

- Блок конечных путевых переключателей – СФ2.08.00.000

- Механизм подъема и опускания консоли – СФ1.21.00.000

Схема кинематическая консольно-фрезерного станка 6С12

Схема кинематическая консольно-фрезерного станка 6С12. Смотреть в увеличенном масштабе

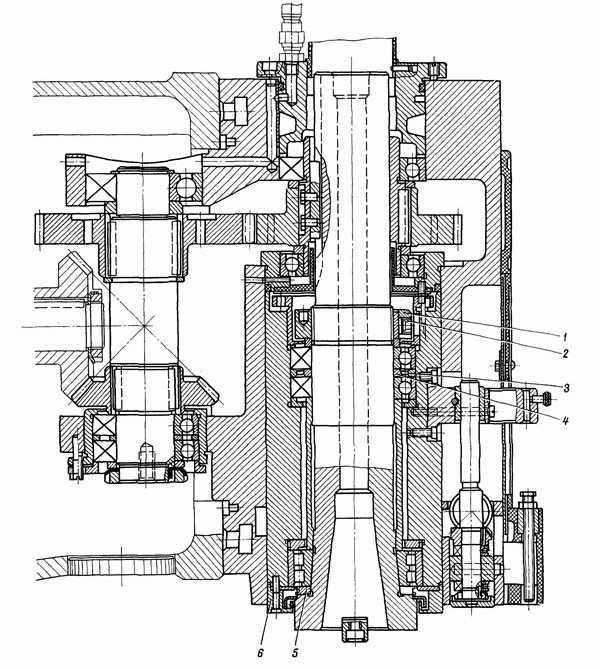

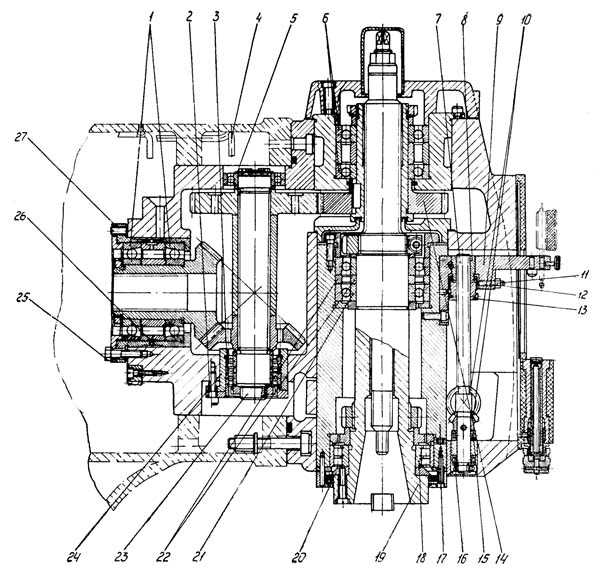

Шпиндельная головка консольно-фрезерного станка 6С12

Шпиндельная головка консольно-фрезерного станка 6С12. Смотреть в увеличенном масштабе

Перечень составных частей шпиндельной головки консольно-фрезерного станка 6С12

- подшипники горизонтального вала

- винты регулировочные

- подшипники промежуточного вала

- трубка для смазки

- шайба

- подшипники

- винт

- гайка

- кронштейн

- шестерни конические

- гайка

- винт

- гайка подвижная

- шестерня

- подшипники

- пиноль

- роликоподшипник радиальный А—3182118

- шпиндель

- полукольца

- шарикоподшипник радиально-упорный СА—36214

- кольцо

- вал промежуточный

- стаканы

- болт

- стаканы

- винт

Описание шпиндельной головки станка

Поворотная шпиндельная головка представляет собой фасонную чугунную отливку, в расточках которой смонтированы:

- подвижная пиноль 17

- шпиндель 19

- промежуточный вал 23 с зубчатой передачей

Передней опорой шпинделя служит двухрядный радиальный роликоподшипник А3182118. Задней опорой является два радиально-упорных шарикоподшипника СА 36214. Натяжение подшипника задней опоры шпинделя осуществляется подшлифовкой колец 22, а подшипника А3182118 — полуколец 20.

Шпиндель — разгруженный. Осевые и радиальные нагрузки, возникающие на шестерне 14, воспринимаются непосредственно корпусом через подшипники.

Механизм перемещения пиноли состоит из кронштейна с гайкой 8, жестко закрепленных на пиноли и винта 7, получающего вращение через коническую пару 10, при повороте маховика. При перемещении пиноли необходимо отпустить зажимной винт, расположенный на передней стороне шпиндельной головки.

Поворот шпиндельной головки осуществляется при помощи червячной передачи, вмонтированной во фланцевую часть станины.

Монтаж и демонтаж шпиндельной головки станка

Монтаж головки производится при снятом червяке. Вставив головку в станину на 50% ее посадки, провернуть шпиндель 19 для совмещения шлицев, затем полостью головку установить и закрепить.

Ввернуть червяк с втулкой и застопорить его винтом и коническим штифтом.

Регулировка зацепления конических шестерен

Регулировку зацепления конических шестерен вести перемещением стаканов 24 и 26. Для этого необходимо отпустить 3 винта 27 и 3 болта 25. При перемещении винтов 27 производить регулировку.

Боковой зазор между зубьями конической передачи должен быть в пределах 0,17 — 0,24 мм. Длина пятна контакта не менее 50% длины зуба, ширина — не менее 50% рабочей высоты зуба.

Регулировка подшипников

Регулировка всех радиально-упорных подшипников производится за счет подшлифовок колец. Подшипники 21 верхней опоры шпинделя устанавливаются с предварительным натягом.

Предварительный натяг нижнего подшипника 18 должен обеспечиваться посадкой подшипника на коническую шейку шпинделя за счет подшлифовки полуколец 20.

Осевой люфт подшипников промежуточного вала 23 должен быть в пределах 0,02—0,03 мм.

Регулировка люфта в паре винт-гайка

Для выбора люфта в паре винт-гайка отпустить гайку 11 и винт 12, затем поворотом подвижной гайки 13 устранить люфт и законтрагаить ее.

Технические характеристики консольного фрезерного станка 6С12

| Наименование параметра | 6С12 | 6Р12 | 6Т12 |

|---|---|---|---|

| Основные параметры станка | |||

| Размеры поверхности стола, мм | 1250 х 320 | 1250 х 320 | 1250 х 320 |

| Наибольшая масса обрабатываемой детали, кг | 250 | 400 | |

| Расстояние от торца шпинделя до стола, мм | 460 | 30..450 | 30..450 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 400 | 350 | 380 |

| Рабочий стол | |||

| Наибольший продольный ход стола (X), мм | 950 | 800 | 800 |

| Наибольший поперечный ход стола (Y), мм | 300 | 250 | 320 |

| Наибольший вертикальный ход стола (Z), мм | 410 | 420 | 420 |

| Перемещение стола на одно деление лимба продольное (X), поперечное (Y), мм | 0,05 | 0,05 | 0,05 |

| Перемещение стола на одно деление лимба вертикальное (Z), мм | 0,01 | 0,01 | 0,01 |

| Пределы продольных и поперечных подач стола (X, Y), мм/мин | 20..2500 | 12,5..1600 | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 8..400 | 4,1..530 | 4,1..530 |

| Количество подач продольных/ поперечных/ вертикальных | 18 | 22 | 22 |

| Скорость быстрых перемещений продольных (X), поперечных (Y), м/мин | 2,5 | 4 | 4 |

| Скорость быстрых перемещений вертикальных (Z), м/мин | 1 | 1,330 | 1,330 |

| Усилие, допускаемое механизмом подач для продольной подачи (X), кг | 1400 | ||

| Усилие, допускаемое механизмом подач для поперечной подачи (Y), кг | 410 | ||

| Усилие, допускаемое механизмом подач для вертикальной подачи (Z), кг | 740 | ||

| Шпиндель | |||

| Частота вращения шпинделя, об/мин | 31,5..1600 | 40..2000 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 |

| Перемещение пиноли шпинделя, мм | 80 | 70 | 70 |

| Конус фрезерного шпинделя | 50 ГОСТ 15945-70 | № 3 ГОСТ 836-62 | |

| Конец шпинделя | 50 | ||

| Поворот шпиндельной головки вправо и влево, град | ±45 | ±45 | ±45 |

| Механика станка | |||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть | Есть |

| Торможение шпинделя | Есть | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть |

| Автоматическая прерывистая подача | Есть | Есть | Есть |

| Электрооборудование, привод | |||

| Количество электродвигателей на станке | 4 | 3 | 4 |

| Электродвигатель привода главного движения, кВт | 5,5 | 7,5 | 7,5 |

| Электродвигатель привода подач, кВт | 1,5 | 2,2 | 3 |

| Электродвигатель насоса механизма выбора люфта, кВт | 0,08 | – | – |

| Электродвигатель зажима инструмента, кВт | – | – | 0,25 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,12 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 9,825 | 10,87 | |

| Габарит и масса станка | |||

| Габариты станка (длина ширина высота), мм | 2000 х 2230 х 2030 | 2305 х 1950 х 2020 | 2280 х 1965 х 2265 |

| Масса станка, кг | 3000 | 3120 | 3250 |

Связанные ссылки

Паспорта и схемы к консольно фрезерным станкам и оборудованию

Каталог справочник консольно фрезерных станков и их аналогов

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

6Н82 Станок консольно-фрезерный горизонтальный с поворотным столом

Сведения о производителе консольно-фрезерного станка 6Н82

Производитель серии консольных фрезерных станков 6Н82 Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Начиная с 1932 года, Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.

История выпуска станков Горьковским заводом, ГЗФС

В 1937 году на Горьковском заводе фрезерных станков были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951 году запущена в производство серия 6Н консольно-фрезерных станков: 6Н12, 6Н13П, 6Н82, 6Н82Г. Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960 году запущена в производство серия 6М консольно-фрезерных станков: 6М12П, 6М13П, 6М82, 6М82Г, 6М83, 6М83Г, 6М82Ш.

В 1972 году запущена в производство серия 6Р консольно-фрезерных станков: 6Р12, 6Р12Б, 6Р13, 6Р13Б, 6Р13Ф3, 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш.

В 1975 году запущены в производство копировальные консольно-фрезерные станки: 6Р13К.

В 1978 году запущены в производство копировальные консольно-фрезерные станки 6Р12К-1, 6Р82К-1.

В 1985 году запущена в производство серия 6Т-1 консольно-фрезерных станков: 6Т12-1, 6Т13-1, 6Т82-1, 6Т83-1 и ГФ2171.

В 1991 году запущена в производство серия 6Т консольно-фрезерных станков: 6Т12, 6Т12Ф20, 6Т13, 6Т13Ф20, 6Т13Ф3, 6Т82, 6Т82Г, 6Т82ш, 6Т83, 6Т83Г, 6Т83Ш.

Классификация, обозначение и основные характеристики фрезерных станков

Классификация металлорежущих станков

Ремонт фрезерных станков

6Н82 Станок горизонтальный консольный фрезерный с поворотным столом – универсальный. Схемы, описание, характеристики

Консольные фрезерные станки серии Н (6Н12, 6Н13, 6Н82, 6Н83) выпускались Горьковским заводом фрезерных станков (ГЗФС) начиная с 1951 года. Станки сходны между собой по конструкции, широко унифицированы и является дальнейшим усовершенствованием аналогичных станков серии К.

Универсальный консольно-фрезерный станок модели 6Н82 отличается от горизонтального консольно-фрезерного станка модели 6Н82Г тем, что его стол может быть повернут вокруг вертикальной оси на угол до 45° в обе стороны, тогда как стол станка модели 6М82Г — неповоротный.

Станки модели 6Н83 (6Н83Г) отличаются от станков 6Н82 (6Н82Г) увеличенными размерами рабочего стола и более мощным двигателем главного движения.

Универсальный консольно-фрезерный станок 6Н82 предназначен для обработки различных изделий сравнительно небольших размеров из стали, чугуна, цветных металлов и пластмасс в основном цилиндрическими, торцовыми, дисковыми, угловыми, фасонными и модульными фрезами специальными фрезами в условиях индивидуального и серийного производства. Наличие поворотного стола позволяет нарезать винтовые канавки при изготовлении косозубых колес, фрез, зенкеров, разверток и тому подобных деталей.

Универсальным фрезерный станок называется потому, что рабочий стол может быть повернут относительно вертикальной оси на ±45 градусов.

Широкий диапазон скоростей шпинделя и подач стола обеспечивает возможность обработки изделий на оптимальных режимах резания, в том числе и фрезерования винтовых канавок с использованием универсальной делительной головки.

Для вращения шпинделя и механических подач стола предусмотрены приводы от отдельных электродвигателей. Стол станка может совершать быстрые перемещения в трех направлениях.

Ручной и механический приводы сблокированы. Выключение механических перемещений стола может осуществляться упорами и вручную. Для торможения шпинделя применяется электромагнитная муфта.

Повышенная мощность электродвигателей и жесткость станка обеспечивают обработку изделий. на скоростных режимах резания твердосплавным инструментом.

Станок может применяться в единичном мелкосерийном и серийном производстве.

Станок имеет следующие технические характеристики:

- Расстояние от оси шпинделя до стола – 450 мм

- Расстояние от оси шпинделя до хобота – 155 мм

- Размер рабочей поверхности стола – 320×1250 мм

- Наибольшее перемещение стола: продольное – 700 мм; поперечное – 250 мм; вертикальное – 450 мм

- Число скоростей шпинделя – 18

- Число подач стола – 18

- Мощность электродвигателя главного привода – 7 кВт

- Частота вращения – 1440 мин-1

- Мощность электродвигателя привода подачи – 1,7 кВт

- Частота вращения – 1440 мин-1

- Поворот стола – 45°

Режущий инструмент (цилиндрические, дисковые, фасонные фрезы), устанавливаются на оправку шпинделя. Оправка одним концом опирается на опору подшипника, а другим закреплена на шпинделе посредством торцевой шпонки. Опора подшипника имеет возможность перемещаться вдоль оправки по направляющим хобота.

Шпиндель получает вращение от коробки скоростей; для уменьшения вибраций, возникающих вследствие прерывистости процесса резания, на выходном валу коробки скоростей установлен маховик. Коробка скоростей размещена в полости станины. На станине также расположены вертикальные направляющие, по которым перемещается консоль с коробкой подач; салазки и стол с фрезеруемой заготовкой. Салазки совершают поперечные перемещения относительно консоли, а стол, в свою очередь – продольные перемещения относительно салазок. Таким образом, заготовка, установленная на столе имеет возможность поступательного перемещения относительно трех координатных осей. Станина станка крепиться к фундаментной плите, на которой также располагается опора винта вертикальной подачи.

Движения в станке

- Движение резания — вращение шпинделя с фрезой

- Движения подач — продольное, поперечное и вертикальное поступательные перемещения стола

- Вспомогательные движения — все указанные перемещения стола, выполняемые на быстром ходу или вручную

Принцип работы

Обрабатываемые детали закрепляются непосредственно на столе, в машинных тисках или специальных приспособлениях, устанавливаемых на столе станка. При необходимости делить заготовку на несколько равных частей применяют универсальную делительную головку.

Насадные фрезы закрепляют на консольных или опорных оправках. Для поддержания шпиндельных оправок применяют хобот с центральной и концевой подвесками (серьгами). Хвостовые фрезы закрепляют непосредственно в конусе шпинделя или цанговом патроне. Торцовые фрезерные головки устанавливают и закрепляют на торце шпинделя.

Настройка станка в соответствии с конфигурацией и размерами обрабатываемой детали производится за счет быстрых механических или ручных перемещений стола, поперечных салазок и консоли. При нарезании винтовых канавок поворачивают стол в соответствии с углом наклона фрезеруемой винтовой канавки. При работе на тяжелых режимах для повышения жесткости узла консоли устанавливают дополнительную связь между столом и хоботом.

Класс точности станка Н. Шероховатость обработанной поверхности V4—V5.

Аналоги консольно-фрезерного станка 6Н82

FU315E – 1250 х 315 станок универсальный консольно-фрезерный – производитель Гомельский станкостроительный завод

X6130A, X6130A/L – 1150 х 300 станок универсальный консольно-фрезерный – производитель Fujian Sanming Machine Tool Co.,LTD Китай

X6132, X6135 – 1320 х 320 станок универсальный консольно-фрезерный – производитель Fujian Sanming Machine Tool Co.,LTD Китай

XW6032B – 1320 х 320 станок универсальный консольно-фрезерный – производитель Shandong Weida Heavy Industries Co.,Ltd. Китай

Присоединительные базы фрезерного станка 6Н82. Хобот и серьги

Присоединительные базы фрезерного станка 6Н82. Хобот и серьги

Присоединительные базы фрезерного станка 6Н82. Шпиндель

Присоединительные базы фрезерного станка 6Н82. Шпиндель

Общий вид фрезерного станка 6Н82

Фото фрезерного станка 6Н82

Фото фрезерного станка 6Н82

Расположение составных частей горизонтального консольно-фрезерного станка 6Н82

Расположение составных частей фрезерного станка 6Н82

Составные части горизонтального консольно-фрезерного станка 6Н82

- Фундаментная плита

- Коробка подач

- Станина

- Переключатель поперечной и вертикальной подач стола

- Переключение скоростей шпинделя

- фланцевый электродвигатель

- Лимб величин подач

- Коробка скоростей

- Хобот

- Шпиндель

- Включение продольной подачи стола

- Люнет

- Стол

- Поддерживающие стойки

- Поворотная часть стола

- Поперечные салазки

- Направляющие для перемещения консоли

- Переключение подач стола

- Лимб

Конструктивные особенности станка 6Н82

На фундаментной плите 1 установлена станина 3. Плита выполнена в виде корыта для сбора охлаждающей жидкости.

Станина 3 выполнена коробчатой формы. С передней стороны на боковой части имеются направляющие для перемещения консоли 17.

На верху станины перемещается хобот 9, а внутри нее смонтирована коробка скоростей 8 с приводом от фланцевого электродвигателя 6.

Консоль 17 служит для монтажа поперечных салазок 16, поворотной части 15, стола 13 и коробки подач 2. Поперечные салазки 16 перемещаются по направляющим консоли в поперечном направлении вместе с поворотной частью 15. Рабочий стол 13 монтируется в направляющих поворотной части 15 и перемещается по ним. Он может быть повернут по круговым направляющим нижней половины поворотной части. На верхней поверхности стола выполнены три Т-образных паза. Два из них служат для закрепления приспособлений и делительной головки, а средний паз — для выверки их на параллельность оси стола. Для увеличения жесткости хобот 9 соединяется с консолью с помощью поддерживающих стоек 14. Оправки с инструментами вставляются одним концом в коническое отверстие шпинделя 10, а другим — в отверстие люнета 12. Используя перемещения консоли, поперечных салазок и стола, заготовка может перемещаться в вертикальном, поперечном и в продольном направлениях.

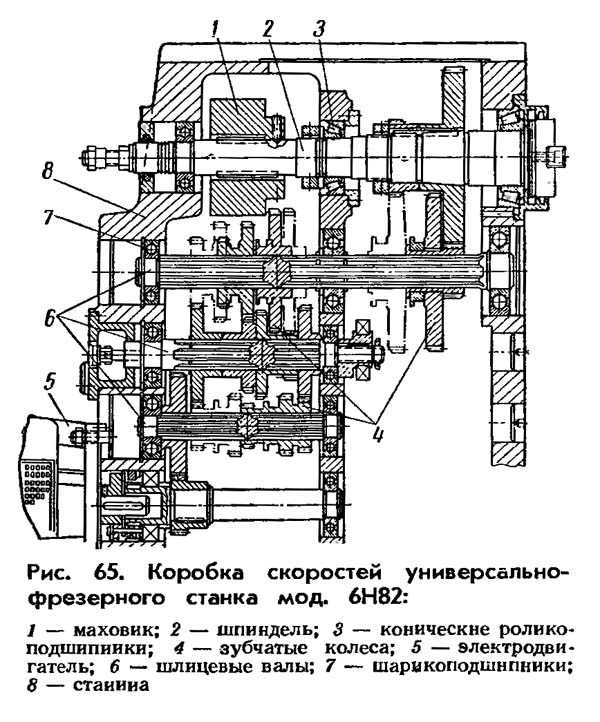

Шпиндель 10 станка вращается на трех опорах, из них две опоры — конические роликовые подшипники, третья задняя — радиальный шариковый подшипник. У третьей опоры на шпинделе сидит маховик Ø 170 мм, позволяющий значительно снизить частоту собственных колебаний 2-го порядка. Влияние его на процесс фрезерования чрезвычайно велико. Все остальные валы в коробке скоростей вращаются также в подшипниках качения. Часть валов коробки подач вращается в подшипниках скольжения.

Для управления движениями станка применяются рукоятки: 5 — переключения скоростей шпинделя; 11 — включения продольной подачи стола; 18 — переключения подач стола; 4 — включения поперечной и вертикальной подачи стола.

На станке для установки чисел оборотов шпинделя и подач стола имеются два лимба 7 и 19. Автоматическое выключение подачи стола производится при помощи конечных выключателей, установленных на столе и на консоли.

Структурная схема горизонтально-фрезерного станка 6Н82

Структурная схема горизонтально-фрезерного станка 6Н82

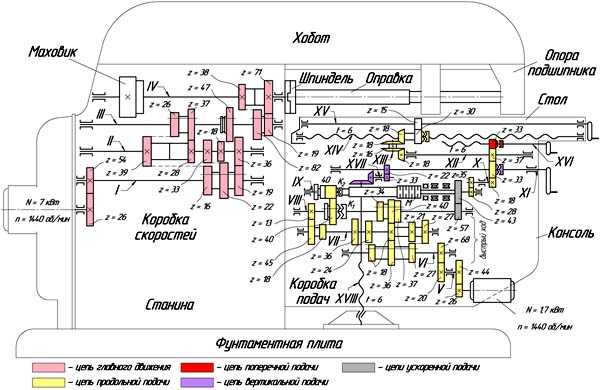

Кинематическая схема горизонтально-фрезерного станка 6Н82

Кинематическая схема фрезерного станка 6Н82

1. Схема кинематическая консольно-фрезерного станка 6Н82. Смотреть в увеличенном масштабе

2. Схема кинематическая консольно-фрезерного станка 6Н82. Смотреть в увеличенном масштабе

Кинематическая схема станка. Основные кинематические цепи станка: вращение шпинделя и рабочее перемещение стола в одном из трех направлений (продольном, поперечном и вертикальном) и цели ускоренных движений стола.

Главное движение — вращение шпинделя осуществляется от главного электродвигателя через валы I, II, III, IV и V.

Узлы консольно-фрезерного станка 6Н82

Коробка скоростей универсально-фрезерного станка 6Н82

Коробка скоростей фрезерного станка 6Н82 в разрезе

- Маховик

- Шпиндель

- Конические роликоподшипники

- Зубчатые колеса

- Электродвигатель

- Шлицевые валы

- Шарикоподшипники

- Станина

Возможные положения блоков зубчатых колес коробки скоростей, соответствующие 18 ступеням чисел оборотов шпинделя.

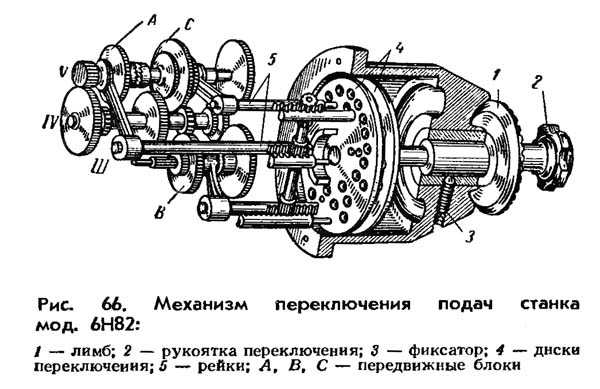

Механизм переключения подач станка 6Н82

Схема механизма переключения подач фрезерного станка 6Н82

- Лимб механизма переключения подач

- Рукоятка переключения

- Фиксатор положения диска

- Диски переключения

- Рейки зубчатые

- А, В, С — передвижные блоки

Переключение блоков А, В, С производится с помощью вилок, закрепленных на соответствующих рейках. Рейки 5 получают перемещение от двойного диска 4 с отверстиями, закрепленными на одной оси с рукояткой переключения 2.

Возможные положения блоков зубчатых колес коробки подач, соответствующие 18 ступеням чисел оборотов шпинделя.

Цепь подач. Привод подач осуществляется от отдельного фланцевого электродвигателя мощностью 1,7 кВт при 1420 об/мин, смонтированного в консоли. Через коробку подач ходовым винтам продольного и поперечного перемещения стола сообщаются 18 различных подач в пределах от 23,5 до 1180 мм/мин, а винту вертикального перемещения стола – 18 различных подач в пределах от 8 до 390 мм/мин.

Вал I коробки подач приводится во вращение непосредственно электродвигателем, от него вращение передается валу II зубчатой парой 26:44, валу III зубчатой парой 24:64, валу IV зубчатыми парами 18:36, или 27:27, или 36:18, валу V зубчатыми парами 18:40, или 21:37, или 24:34 и далее валу VI через перебор 13:45; 18:40 или непосредственно зубчатой передачей 40:40.

С вала VI движение передается:

- винту продольной подачи стола по цепи 28:35; 18:33; 33:37; 18:16 и 18:18

- винту поперечной подачи стола по цепи 28:35; 18:33 и 33:37; 37:33

- винту вертикальной подачи стола по цепи 28:35; 18:33; 22:33 и 22:44

В табл. 10 приведены возможные включения зубчатых колес для осуществления 18 различных продольных подач. Поперечные подачи имеют те же значения, вертикальные подачи в три раза меньше.

При ускоренном (быстром) перемещении стола коробка подач отключается и движение передается от электродвигателя по цепи 26:44; 44:57; 57:43 к валу VI и далее изложенным выше способом передачи движения. Скорость быстрых продольного и поперечного перемещений составляет 2300 мм/мин, вертикального перемещения – 770 мм/мин.

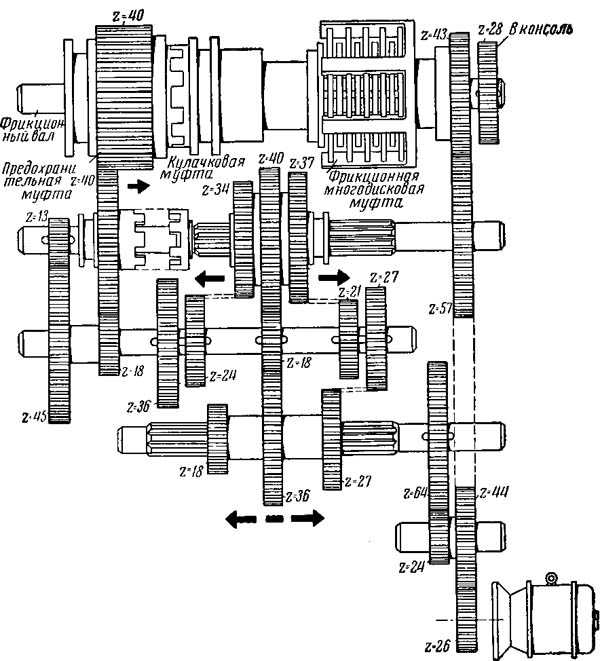

Для лучшего понимания кинематической схемы цепи подач на рис. 116 приводится разрез коробки подач. Коробка подач является самостоятельным узлом, монтируемым с левой стороны консоли. Она одинакова для всей гаммы станков 6Н82, 6Н82Г и 6Н12.

На рис. 116 дана развертка коробки подач, причем обозначения валов и зубчатых колес соответствуют схеме на рис. 111. От электродвигателя (на рис. 116, а не показан) через зубчатое колесо 2 = 26 вращение передается на вал II при помощи зубчатого колеса 2=44, а от него через зубчатые колеса 24:64 на вал III, затем при помощи трех блоков зубчатых колес на валы IV, V и VI. Вал VI, называемый фрикционным, обозначен на рис 116, а цифрой 14. Эти передачи служат для осуществления рабочих подач стола, салазок и консоли.

Для быстрых перемещений вращение от электродвигателя (на рис. 116, а не показан) передается через зубчатое колесо 2=26, промежуточные зубчатые колеса 2=44 и 2=57, минуя коробку подач, на зубчатое колесо 16 (2=43), получающее постоянное число оборотов (870) в минуту.

Фрикционный вал 14 передает вращение, полученное им от зубчатых колес 2=40 или 2=57, на вал VII (см. рис. 111) при помощи зубчатых колес 2=28 и 2=35 для осуществления либо рабочих подач, либо быстрых перемещений.

На фрикционном валу 14 (см. рис. 116, а) расположены две муфты – кулачковая 6 и фрикционная многодисковая 13. Для 1 Разверткой называется условное изображение узла или механизма, при котором находящиеся в разных плоскостях детали развертывают на одной плоскости чертежа.

Эти перемещения осуществляются с постоянной скоростью. В этом случае вращение от электродвигателя, минуя коробку подач, непосредственно передается через вал VIII, винтовые колеса 12—24 и фрикционную муфту М2 валу XIII и далее рабочим органам станка. При быстром вращении вал XIII благодаря наличию обгонной муфты Мо автоматически расцепляется с корпусом червячной шестерни 36.

Технические характеристики станка 6Н82

| Наименование параметра | 6Н82 | 6М82 | 6Р82 | 6Т82 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н | Н | Н | Н |

| Размеры рабочей поверхности стола (длина х ширина), мм | 320 х 1250 | 320 х 1250 | 320 х 1250 | 320 х 1250 |

| Наименьшее и наибольшее расстояние от оси шпинделя до стола, мм * При ручном перемещении и снятом нижнем ограничительном кулачке | 30..400 | 30..410 | 30..400* | 30..400 |

| Расстояние от оси шпинделя до хобота, мм | 155 | 155 | 155 | 155 |

| Максимальная нагрузка на стол (по центру), кг | 250 | 400 | ||

| Рабочий стол | ||||

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 | 3 |

| Наибольшее перемещение стола продольное от руки/ от двигателя (ось X), мм | 700 | 700/ 700 | 800/ 800 | 800 |

| Наибольшее перемещение стола поперечное от руки/ от двигателя (ось Y), мм | 250 | 240/ 260 | 240/ 250 | 320 |

| Наибольшее перемещение стола вертикальное от руки/ от двигателя (ось Z), мм | 450 | 380/ 380 | 360/ 370 | 370 |

| Наибольший угол поворота стола, град | ±45 | ±45 | ±45 | ±45 |

| Цена одного деления шкалы поворота стола, град | 1 | 1 | 1 | 1 |

| Перемещение стола на одно деление лимба (продольное – ось X, поперечное – ось Y), мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение стола на одно деление лимба (вертикальное – ось Z), мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение стола на один оборот лимба продольное и поперечное, мм | 6 | 6 | 6 | |

| Перемещение стола на один оборот лимба вертикальное, мм | 2 | 2 | 2 | |

| Шпиндель | ||||

| Частота вращения шпинделя, об/мин | 31,5..1600 | 31,5..1600 | 31,5..1600 | |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 |

| Эскиз конца шпинделя | ГОСТ 836-72 | ГОСТ 836-72 | ||

| Конус шпинделя | 50 | |||

| Наибольший допустимый крутящий момент на шпинделе Нм | 1070 | |||

| Механика станка | ||||

| Быстрый ход стола продольный (ось X), м/мин | 3 | 3 | 4 | |

| Быстрый ход стола поперечный (ось Y), м/мин | 3 | 3 | 4 | |

| Быстрый ход стола вертикальный (ось Z), м/мин | 1 | 1 | 1,33 | |

| Число ступеней рабочих подач стола | 18 | 18 | 18 | 22 |

| Пределы рабочих подач. Продольных (ось X), мм/мин | 25..1250 | 25..1250 | 12,5..1600 | |

| Пределы рабочих подач. Поперечных (ось Y), мм/мин | 25..1250 | 25..1250 | 12,5..1600 | |

| Пределы рабочих подач. Вертикальных (ось Z), мм/мин | 8,3..416,6 | 8,3..416,6 | 4,1..530 | |

| Наибольшее усилие резания при продольной/ поперечной/ вертикальной подаче, кН | 20/ 12/ 8 | |||

| Выключающие упоры подачи продольной | есть | есть | есть | |

| Выключающие упоры подачи поперечной, вертикальной | нет | нет | нет | |

| Блокировка ручной и механической подачи (продольной) | есть | есть | есть | |

| Блокировка ручной и механической подачи (поперечной, вертикальной) | есть | есть | есть | Автоматическая прерывистая подача Продольная | есть | есть | есть |

| Автоматическая прерывистая подача Поперечная и вертикальная | нет | нет | нет | нет |

| Торможение шпинделя (муфта) | есть | есть | есть | |

| Предохранение от перегрузки (муфта) | есть | есть | есть | |

| Привод | ||||

| Электродвигатель привода главного движения, кВт | 7 | 7 | 7,5 | 7,5 |

| Электродвигатель привода подач, кВт | 1,7 | 1,7 | 2,2 | 3 |

| Электродвигатель зажима инструмента, кВт/ об/мин | нет | нет | нет | 0,25 |

| Электронасос охлаждающей жидкости Тип | ПА-22У | Х14-22М | ||

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,12 | 0,12 | |

| Производительность насоса СОЖ, л/мин | 22 | 22 | 22 | |

| Габарит и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2260 х 1745 х 1660 | 2305 х 1950 х 1670 | 2280 х 1965 х 1690 | |

| Масса станка, кг | 2800 | 2900 | 3150 |

Связанные ссылки

Каталог справочник консольно-фрезерных станков

Паспорта к консольно-фрезерным станкам и оборудованию

stanki-katalog.ru