Станок фрезерный четырехсторонний: Купить четырехсторонний станок по дереву в Москве

alexxlab | 23.06.2023 | 0 | Фрезерный

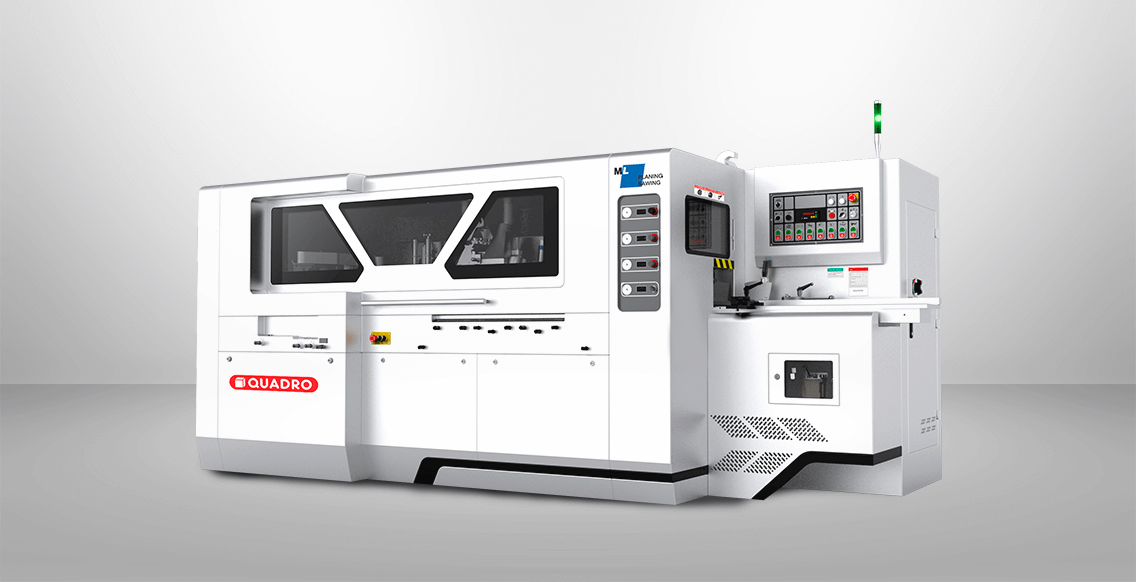

ЧЕТЫРЕХСТОРОННИЙ ПРОДОЛЬНО-ФРЕЗЕРНЫЙ СТАНОК BEAVER 623 PRO – ЛТТ-Поволжье

- Джоинтер для прямых ножей

- Гидрозажимная контропора

- Закрытые муфты системы подачи

- Усиленные крестовины карданов — 27 мм

- Электронный инвертор до 45 м / мин

НАЗНАЧЕНИЕ

Продольно-фрезерные четырехсторонние станки серии «PRO» предназначены для производства вагонки, имитации бруса, шпунта и других погонажных изделий на скоростях подачи до 45 м / мин благодаря возможности применения гидрозажимного инструмента с системой джоинтирования.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Предприятия и цеха по производству столярно-строительных изделий, клееного бруса и щита, производству погонажных изделий, деталей для стандартного домостроения и другие деревообрабатывающие производства.

СХЕМА ОБРАБОТКИ

Длина волны sz (мм) заготовки после обработки на станках с гидрозажимом фрез и системой доводки ножей «джойнт» в зависимости от количества ножей и скорости подачи.

| скорость подачи V, м/мин | число ножей, шт. | |||||||||

| 2 | 3 | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 20 | |

| 20 | 1,67 | 1,11 | 0,83 | 0,55 | 0,42 | 0,33 | ||||

| 30 (Beaver 520, 620 pro) | 2,5 | 1,67 | 1,25* | 0,83 | 0,63 | 0,50 | ||||

| 40 (Beaver 523, 623 pro) | 3,33 | 2,22 | 1,67 | 1,11* | 0,83 | 0,67 | 0,55 | |||

| 50 | 4,17 | 2,78 | 2,08 | 1,39 | 1,04 | 0,83 | 0,69 | 0,59 | ||

| 60 | 5,0 | 3,33 | 2,5 | 1,67 | 1,25 | 1,0 | 0,83 | 0,71 | 0,62 | |

| 80 | 4,44 | 3,33 | 2,22 | 1,67 | 1,33 | 1,11 | 0,95 | 0,83 | 0,66 | |

| 100 | 4,17 | 2,78 | 2,08 | 1,67 | 1,38 | 1,19 | 1,04 | 0,83 | ||

| 120 | 5,0 | 3,3 | 2,5 | 2,0 | 1,67 | 1,42 | 1,25 | 1,0 | ||

| 140 | 3,88 | 2,91 | 2,33 | 1,94 | 1,67 | 1,45 | 1,16 | |||

| 150 | 4,17 | 3,12 | 2,5 | 2,08 | 1,78 | 1,56 | 1,25 | |||

| 160 | 4,44 | 3,33 | 2,66 | 2,22 | 1,90 | 1,67 | 1,33 | |||

| 170 | 4,72 | 3,54 | 2,83 | 2,36 | 2,02 | 1,77 | 1,42 | |||

| 180 | 5,0 | 3,75 | 3,0 | 2,5 | 2,14 | 1,87 | 1,50 | |||

| 200 | 5,55 | 4,16 | 3,33 | 2,77 | 2,38 | 2,08 | 1,67 | |||

*Качественная поверхность — это поверхность с показателем кинематической волны sz (мм) ≤ 1,5 мм

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

| Шпиндели Высокоточные, динамически сбалансированные шпиндели, прошедшие прецизионную обработку и контроль позволяют достигать безупречного качества строгания с точностью до 0,01 мм. | |

| Шпиндели собраны с применением высокоточных подшипников известной фирмы skF (Европа) и не требуют смазки в процессе эксплуатации. | |

| Станина Комбинированная станина. самый современный тип станины (сварная коробчатой формы с отдельными литыми элементами: шпиндельный агрегат, подающий и рабочие столы, подмоторные площадки, кожух стружкоотсоса). Станина проходит специальную термическую обработку (отжиг) для достижения максимальной жесткости и устойчивости. Подающий и рабочий столы прошли специальную термическую обработку д ля достижения максимальной прочности и покрыты толстым слоем твердого хрома (0,3 мм) для достижения повышенной износоустойчивости. полированная поверхность стола уменьшает трение заготовки о стол и снижает усилие на привод подачи. | |

| Наладка и обслуживание станка Настройка всех шпинделей легко и удобно производится с передней панели станка, не открывая защитного ограждения. отсчет размеров настройки производится по цифровым индикаторам с точностью 0,01 мм. | |

| Настройка боковой направляющей линейки и подающего стола легко производится посредством рычагов быстрой настройки с надежной фиксацией рукоятками зажима. | |

Централизованная система смазки позволяет дистанционно осуществлять смазку узлов станка с помощью ручного насоса. При этом снижается время, затрачиваемое на обслуживание станка. Имеется отдельная система подачи смазки на рабочий стол, что исключает налипание смолы на столе и значительно снижает усилие на механизм подачи. | |

| Электрокомпоненты Schneider-electric. | |

| Возможность установки на первый шпиндель пазовой фрезы и специальная линейка позволяет формировать на заготовки сразу две базовых поверхности, что значительно повышает точность и качество обработки. | |

| Система подачи Инвертор с электронной индикацией позволяет оператору быстро, без открытия защитного ограждения, осуществлять бесступенчатую регулировку скорости подачи в зависимости от обрабатываемых заготовок и заданной производительности станка. | |

| Приводные верхние рифленые ролики на входе позволяют обрабатывать массивные заготовки, обеспечивая высокоточную и надежную подачу заготовок. | |

| На выходе заготовку протаскивают полиуретановые ролики, не позволяющие повредить заготовку, и нижние приводные, гладкие ролики. Обеспечивается высокое качество обработанной поверхности. | |

Редукторная система привода подающих спаренных роликов через карданные валы обеспечивает надежную передачу крутящего момента на верхние и нижние ролики. Усиленные безлюфтовые редукторы обеспечивают мощную и стабильную подачу заготовок. Усиленные безлюфтовые редукторы обеспечивают мощную и стабильную подачу заготовок. | |

| Три независимых пневматических регулятора, управляющие прижимом трех независимых групп подающих роликов, обеспечивают безупречное позиционирование заготовки в процессе обработки в каждой зоне. Настройка усилия прижима каждой группы прижимных роликов производится быстро и удобно с центрального пульта управления, при этом нет необходимости открывать защитное ограждение. | |

| Прижим подающих роликов к заготовке осуществляется с помощью пневмоцилиндров, обеспечивающих стабильное и равномерное усилие прижима для плавной и надежной подачи заготовок, что обеспечивает высокую точность и чистоту обработки. | |

| Боковой прижим, установленный напротив правого вертикального шпинделя с пневматической регулировкой. Надежно прижимает заготовку, исключая любые смещения в процессе обработки. | |

Сдвоенная роликовая подача между верхними горизонтальными шпинделями позволяет без труда протягивать массивные профили, например строительный брус. | |

| Специально разработанный механизм подачи коротких заготовок позволяет обрабатывать заготовки длинной от 180 мм при подачи торец в торец, и от 250 мм при подачи одной заготовки. | |

| Цилиндрические направляющие, разнесенные в начало и конец рабочей зоны станка в количестве 2 шт, по которым перемещается траверса с роликами системы подачи — увеличенного сечения (в зависимости от модели станка), что позволяет сохранять соосность системы подачи к рабочему столу даже при максимально частом перемещении подающей траверсы. | |

| Прижимная балка станка изготовлена из массивного профиля, к которому крепятся верхние агрегаты системы подачи заготовок. Подобная конструкция предусматривает стабильную работу и надежность даже при больших нагрузках. | |

|

Четырехсторонний-продольно фрезерный станок Griggio G 18/5E

Главная » Четырехсторонние станки » Griggio G 18/5 E

Производитель: Griggio

НАЗНАЧЕНИЕ

Предназначен для четырехсторонней плоскостной и профильной обработки заготовок за один проход с целью получения изделий точной геометрической формы и сложного профиля (багет, плинтус, погонаж сложного профиля и др. фасонные изделия). Профильные работы могут выполняться боковыми, верхней и универсальной фрезами. Имеется возможность установки пильных дисков на последнем универсальном шпинделе для продольного раскроя заготовок.

Получаемые изделия

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ, ОБЕСПЕЧИВАЮЩИЕ ВЫСОКУЮ ТОЧНОСТЬ И КАЧЕСТВО ОБРАБОТКИ

Высокоточные, динамически сбалансированные шпинделя, прошедшие прецизионную обработку и контроль позволяют достигать безупречного качества строгания с точностью до 0,01 мм. Перед установкой на станок, все шпинделя проходят предварительную обкатку. Стандартная частота вращения шпинделя 6000 об/мин. Каждый шпиндель оснащен четырьмя разнесенными подшипниками, радиальное биение шпинделя 0.01мм.

Стандартная частота вращения шпинделя 6000 об/мин. Каждый шпиндель оснащен четырьмя разнесенными подшипниками, радиальное биение шпинделя 0.01мм.

Станина, прошедшая специальную термообработку, обеспечивает максимальную стабильность и надежность, полностью исключает возможность возникновения вибрации даже при обработке массивных заготовок.

Настройка всех шпинделей легко и удобно производится с передней панели станка, не открывая защитного ограждения. Отсчет размеров настройки производится по цифровым индикаторам с точностью 0,1 мм.

Подающий и рабочий столы прошли специальную термическую обработку для достижения максимальной прочности и покрыты толстым слоем твердого хрома (0.3 мм) для достижения повышенной износоустойчивости. Полированная поверхность стола уменьшает трение заготовки о стол и снижает усилие на привод подачи.

Имеется система подачи смазки на рабочий стол, что исключает налипание смолы на столе и значительно снижает усилие на механизм подачи.

Настройка боковой направляющей линейки и подающего стола легко производится посредством рычагов быстрой настройки с надежной фиксацией рукоятками зажима.

Эргономичная панель пульта управления разработана с учетом мировых тенденции в станкостроении для максимальной защиты и удобства управления станком.

Приводные верхние рифленые ролики на входе с возможностью перемещения по оси на необходимую ширину обработки позволяют обрабатывать широкие заготовки, обеспечивая высокоточную и надежную подачу заготовок.

На выходе заготовку протаскивают три высокопрочных полиуретановых ролика, не позволяющие повредить заготовку. Обеспечивается высокое качество обработанной поверхности.

Привод подающих роликов осуществляется от одного электродвигателя через систему отклоняющих звездочек цепной передачей. Данная схема позволяет установить траверсу механизма подачи на верхний суппорт.

Траверса с подающими роликами установлена на верхнем суппорте и настраивается на толщину обрабатываемой заготовки совместно с настройкой верхней фрезы. Обеспечивается сокращение времени переналадки, удобство настройки станка и увеличение производительности.

Передача крутящего момента на шпинделя осуществляется высокопрочными плоскими ремнями с удобным доступом к натяжному устройству. Обеспечивается надежность работы и удобство обслуживания.

Установка на первый шпиндель пазовой фрезы и специальная линейка позволяет формировать на заготовки сразу две базовых поверхности, что значительно повышает точность и качество обработки.

Привод вертикальных шпинделей осуществляется от одного электродвигателя через систему отклоняющих роликов высокопрочным плоским ремнем. Обеспечивается наименьшее расстояние между правым и левым вертикальными шпинделями, что позволяет повысить точность обработки боковых поверхностей, снизить энергоемкость и металлоемкость станка.

Станок оснащен пятым универсальным шпинделем с возможностью поворота на 360° относительно обрабатываемой заготовки, что позволяет обрабатывать изделия со сложным профилем и устанавливать пильные диски для раскроя заготовок.

Комплект поставки

В стандартную комплектацию входят:

- Предохранительный микровыключатель на защитной обшивке с задержкой открытия

- Ограничитель хода с микровыключателем

- Фронтальная регулировка всех шпинделей со счетчиками

- Чугунные столы

- Ручная смазка стола

- Независимая регулировка 4-го верхнего шпинделя по горизонтали и вертикали для профилирования

- Механическое давление подающих роликов

- Независимая регулировка прижимного ролика перед фуганком

- Защитная кабина со звукопоглощаемым покрытием

- 4 строгальные головки, 1-я с пазовой фрезой

- Норматив СЕ

Опции

- Электрический подъем траверсы со счетчиком

- Подача с инвертером (электронная регулировка скорости) от 5 до 25 м/мин

- Реверс подачи

Технические характеристики

Параметры |

Значение |

Макс. |

180х120 мм |

Мин. сечение заготовки |

18х6 мм |

Мин. длина заготовки |

350 мм |

Макс. толщина снимаемого слоя |

10 мм |

Длина подающего стола |

2200 мм |

Диаметр шпинделей |

40 мм |

Глубина шпиндельной чаши |

10 мм |

Диаметр х длина строгальных головок |

120х190 мм |

Диаметр х длина фрезерных головок |

120 х 130 мм |

Диаметр фрез для профилирования |

100-180 мм для 2-3-4 шп. |

Размеры пазовой фрезы |

толщ.12 мм, диам.145 мм |

Скорость вращения шпинделей |

6000 об/мин |

Скорость подачи |

6 и 12 м/мин |

2 протяжных ролика, диам. |

120 мм |

Диам. аспирационных отверстий |

4 по 120 мм |

Мощность мотора 1 шп. |

7,5 лс (5,5 кВт) |

Мощность мотора 2-3 шп. |

10 лс (7,5 кВт) |

Мощность мотора 4 шп. |

7,5 лс (5,5 кВт) |

Мощность универсального 5 шп. |

5,5 лс (4 кВт) |

Мощность мотора подачи |

1,5 лс (1 кВт) |

Вес нетто G 18/5Е |

1680 кг |

Габарит G 18/5Е |

4200х1200х1500 мм |

Размер в упаковке G 18/5Е |

4400х1300х1600 мм |

“>Обратная связь: запрос цены на Четырехсторонний-продольно фрезерный станок Griggio G 18/5E

Супер программа для деревообрабатывающей промышленности

ДЕРЕВООБРАБАТЫВАЮЩЕЕ ОБОРУДОВАНИЕ, Римини (Италия)

сенсорный экран 15 ″

Группа дополнительного подачи

Упретимый вал

Угловая нажатия

Пневматическая вн.

Колонна привода

СТАНДАРТНЫЙ УПРАВЛЯЕМЫЙ AXED

Деревообработка

доска

рихтовка с 4-х сторон

строгание с 4-х сторон

удаление криволинейной и/или необработанной части древесины

идеальная доска

удаление дефектов древесины

профилирование

выемка грунта

дощатые рамы 0 39 поручни

дверные рамы

оконные рамы

обшивка

спилы древесины

ставни и подоконники для окон

балки (функция программы и суперпрограммы)

крупногабаритный паркет

гробы (функция Суперпрограммы)

большие рамы

призматические и полуфабрикаты для применения в строительстве

Четырехсторонний строгальный станок SUPER PROGRAM

промышленной деревообработки, а также очень полезен для крупных столярных мастерских, которые должны выдерживать большие нагрузки с большим количеством древесины, обеспечивая скорость, надежность и безопасность.

Станок характеризуется производительностью при обработке бруса, крупногабаритного паркета, гробов, крупногабаритных рам и призматических и полуфабрикатов для применения в строительстве.

Во время деревообработки СУПЕР ПРОГРАММА (во всех ее версиях) также подходит, помимо операций по правке/строганию и профилированию древесины, для формовки крупных заготовок благодаря рабочей ширине 350 мм.

Станок оснащен сенсорной панелью ПЛК для проверки наиболее часто используемых осей, что позволяет повысить скорость как при калибровке настроек, так и при переходе от одного производственного процесса к другому.

Мощный и универсальный с лучшими технологиями

Четырехсторонний строгально-фрезерный станок SUPER PROGRAM был разработан для обработки крупных пород дерева с невиданным ранее качеством продукции благодаря технологическим решениям, созданным для упрощения вашей повседневной работы.

Прочная конструкция с компонентами высокого уровня, сенсорным управлением, жесткой конструкцией и линейными направляющими, отражающими инженерное совершенство внутри машины.

Futura Woodmac, всегда заботясь о качестве, разрабатывает технологии (например, систему привода), которые обеспечивают максимальную отделку конечного продукта.

Технология на службе у пользователей, как в деревообрабатывающей промышленности, так и в крупных столярных мастерских, с ответом на все потребности, чтобы обеспечить высокую производительность с максимальной точностью.

ПРОГРАММА СУПЕР: Преимущества в деревообработке

ПРОГРАММА СУПЕР: Видео о строгании, профилировании и формовке древесины

ПРОГРАММА СУПЕР: Технический план и габаритные размеры

ПРОГРАММА СУПЕР: Технические особенности и опции

СКАЧАТЬ КАТАЛОГ

ЗАПРОС ИНФОРМАЦИИ

20033 Высокопроизводительные рабочие узлы,

с максимальной точностью

Валы резцедержателя

Безупречная обработка благодаря прочности и прочности, которые характеризуют стержни резцедержателя, которые обеспечивают точную и надежную обработку даже на высокой скорости.

Оснащен цилиндрами держателя шпинделя 120 мм и подшипниками, способными гарантировать стандартную скорость 6000 об/мин и дополнительную скорость 8000 об/мин.

Кроме того, предусмотрена прецизионная система центрирования для быстрой фиксации инструмента.

Производительность станка

Станок Super Program может вмещать инструменты с минимальным диаметром 110 мм и максимальным диаметром 230 мм.

Ход оси вертикального вала составляет 90 мм, что позволяет обрабатывать большее количество профилей и обеспечивает быструю смену заготовки.

Максимальные рабочие секции имеют ширину 350 мм и высоту 180 мм (дополнительно 200 мм).

Минимальные рабочие секции имеют ширину 25 мм и высоту 12 мм.

Высокая производительность

Рабочие блоки

Каждый рабочий блок закреплен у основания и движется как единое целое, что гарантирует большую устойчивость при обработке.

Независимые двигатели

Рабочий объем

Суперпрограмма может удерживать инструменты с минимальным диаметром 110 мм и максимальным диаметром 230 мм.

Ход оси вертикального вала составляет 90 мм, что позволяет обрабатывать большее количество профилей и обеспечивает быструю смену заготовки.

Максимальная стандартная рабочая сессия: 350 мм в ширину и 180 мм в высоту

Как ход вала, так и рабочая мощность могут быть увеличены в соответствии с требованиями заказчика.

Рабочие валы с контрподдержкой

Машина была разработана с горизонтальными валами с контрподдержкой для обеспечения эффективности при высоких рабочих нагрузках.

Прочность вала предотвращает вибрации и изгиб обрабатываемой детали, которые могут ухудшить ее окончательное качество.

Прочная конструкция

Основание и рама

Основание и рама спроектированы таким образом, чтобы обеспечить формовщику высокую жесткость.

Благодаря тому, что это компания с собственным отделом металлообработки, мы обладаем высокой квалификацией в производстве деталей, обеспечивающих максимальную стабильность и прочность оборудования.

Это качество отражается в отличном результате на обработанных поверхностях заготовок.

Рабочий стол Hardox HB400

Долговечность рабочего стола гарантируется превосходной устойчивостью Hardox.

Это не покрытие, а уже полностью купленный продукт, который затем наваривается и обрабатывается непосредственно на основе.

Это делает рабочую поверхность чрезвычайно прочной и обеспечивает легкое перемещение деталей без трения.

Рабочий стол Hardox

Перемещение по линейным направляющим и блокам

Высококачественные детали, такие как линейные направляющие и шариковые каретки.

Система, которая не боится древесной стружки и пыли и имеет очень низкий уровень шума.

Новые технологии обработки

Контроль качества

Механический контроль качества и испытания каждой изготовленной заготовки являются неотъемлемой частью каждого заказа, чтобы гарантировать высочайшие стандарты качества и безопасности.

Чтобы избежать проблем и осложнений на этапе сборки, Metalstar располагает современным оборудованием со сложными инструментами контроля размера для проверки всех допусков и критических размеров.

Система привода

Независимый привод

Для большей прочности верхнего вала и полного отсутствия напряжения машина Super Program имеет независимый привод.

Независимая система привода

Подача дров

Отображается скорость привода.

Подача дров обеспечивается большим количеством колес и системой воздушной подушки.

Система может быть интегрирована (опционально) с устройством распыления воздуха и масла.

Воздушная подушка и система распыления в сочетании друг с другом улучшают работу с заготовками.

Воздуходувки и распыление рабочего стола

Уменьшение расстояния между ведущими колесами

Опциональное тандемное устройство и второе ведущее колесо, расположенное перед левым фрезерным шпинделем – стандартное для каждой машины – это устройства, используемые для уменьшить расстояние между роликами.

Это позволяет безопасно работать даже с короткими заготовками, а также помогает дереву оставаться на линии.

Прежде всего рекомендуется для труднообрабатываемых пород дерева.

Подача без простоя производства

Подающие колеса и воздушная пленка для подачи изделия.

Пленочная подушка состоит из 4 рядов отверстий, которые могут быть индивидуально активированы оператором по мере необходимости.

Система может быть интегрирована (опционально) с распылением воздуха и масла, что еще больше упрощает транспортировку древесины.

Воздуходувки и распыление рабочего стола

Редукторы с карданным приводом

Блок подачи, состоящий из масляных редукторов с карданным приводом.

Высокопрочные, долговечные и не требующие обслуживания решения.

Приводные редукторы

Технологии в распоряжении пользователя

Преимущества электронного управления

Суперпрограмма оснащена самой современной технологией.

Поставляется в комплекте с 7-дюймовым цветным сенсорным экраном и 10 или 15-дюймовым экраном по запросу.

Легко и быстро программируется, экономит время на настройку и снижает риск ошибки.

Программное обеспечение управляет основными рабочими узлами и отдельным от верхнего вала приводным узлом.

Также предлагает возможность увеличить количество управляемых осей и настроить интерфейс оператора.

Мобильная консоль

Новый дизайн панели управления делает машину идеально эргономичной, облегчая повседневные задачи оператора.

Новая мобильная консоль

Индивидуальная настройка

Индивидуальное программное обеспечение

Индивидуальное программное обеспечение, повышающее эффективность и бесперебойность работы, облегчающее повседневную работу оператора.

Управление диаметром фрезы с помощью ПЛК

ПЛК контролирует быстрое изменение настройки диаметра фрезы на право- и левошпиндельных станках.

Эта система подходит для производственной компании с постоянной сменой заказов и идеальна даже для промышленных секторов, производящих продукцию по индивидуальному заказу.

Блок подачи на подающем столе

Предназначен для крупных производств, позволяет выполнять обработку на высокопроизводительных автоматических линиях.

Система размещает древесину напротив входной направляющей, что обеспечивает стабильное качество работы.

Осевой ход фрезерного станка левого шпинделя

Увеличенный осевой ход фрезерного станка левого шпинделя до 120 мм для размещения значительного количества инструментов и, как следствие, их быстрого позиционирования с помощью соответствующего управления.

Скачать Каталог

Каталог СУПЕР ПРОГРАММА (pdf – 2,38 Мб)

Запрос информации

Офисы: КОММЕРЧЕСКИЕ – ЗАПЧАСТИ – АДМИНИСТРАЦИЯ

SUPER PROGRAM: Woodworking Video

Wood Planing, Profiling and Moulding

Wood Planing, Profiling and Moulding

SUPER PROGRAM: Technical Layout and Overall Dimensions

Figure 1

SUPER PROGRAM 4 (ПЕРЕДНИЙ ПЛАН)

Рисунок 2

СУПЕР ПРОГРАММА 4 + УНИВЕРСАЛЬНЫЙ (ПЕРЕДНИЙ ПЛАН)

Рисунок 3

СУПЕР ПРОГРАММА 4 (ПЛАН СВЕРХУ)

Рисунок 4

Супер программа 4 + Universal (план сверху)

Рисунок 5

Super Program 4 (взрывной план)

Рисунок 6

Super Scholar ПРОГРАММА: Технические характеристики и опции

| МАКС. РАБОЧАЯ ШИРИНА (С ИНСТРУМЕНТАМИ ДИАМ. 125/140 ММ) | 350 мм | ||

|---|---|---|---|

| МИН. РАБОЧАЯ ШИРИНА (С ИНСТРУМЕНТАМИ ДИАМ. 125 ММ/140 ММ) | 25 мм | ||

| МАКС. РАБОЧАЯ ВЫСОТА (С ИНСТРУМЕНТАМИ ДИАМ. 125 ММ/140 ММ) | 180 мм | ||

| МИН. Рабочая высота (с диамией 125 мм/140 мм. Инструменты) | 12 мм | ||

| Минимальная рабочая длина одной части | 550 мм | ||

| Скорость подачи с внутренним | 39391 | ||

| Скорость подачи с внутренним | 3939391 39391 403336 | Скорость подачи в Вн. | 3939393939 393939.3339 4.3339.3339/40339 4.3339.339.339 39391 |

| со скоростью. СКОРОСТЬ ВРАЩЕНИЯ ВАЛА | 6000 ОБ/МИН | ||

| ВЕРТИКАЛЬНО-ГОРИЗОНТАЛЬНЫЙ ДИАМЕТР ВАЛА | ø 40 mm | ||

| LENGTH OF INFEED WORKTABLE | 2500 mm | ||

| 1st AND 4th UNIT MOTOR POWER SUPPLY | HP20 – kW 15 | ||

| VERTICAL SPINDLE MOULDER MOTOR POWER SUPPLY | HP12 – kW 9 | ||

| Standard | |||

| VERTICAL SHAFT AXIS ADJUSTMENT | -90 mm | ||

| 1st UNIT TOOL DIAMETER | ø 125/140 mm | ||

| MIN AND MAX TOOL DIAMETERS (EXCLUDING 1st UNIT AND UNIVERSAL) | ø 110/230 мм | ||

| мин и максимальные диаметры инструментов на универсальном валу | Ø 110/200 мм |

в комплекте с:

Дополнительно

| Автоматическая смазка рабочего стола | Автоматическая смазка направляющих |

| Автоматическое устройство для поиска ширины детали |

FUTURA WOODMAC

С 1984 года деревообрабатывающее оборудование 100% Made in Italy.

Доступно для розничной торговли, столярных мастерских и деревообрабатывающей промышленности как в Италии, так и по всему миру.

Деревообрабатывающие станки и автоматические деревообрабатывающие станки: качество и технологические инновации, высокая производительность при полной эффективности по конкурентоспособным ценам.

Metalstar 2000 оставляет за собой право изменять любую спецификацию без предварительного уведомления.

ДЕРЕВООБРАБАТЫВАЮЩЕЕ ОБОРУДОВАНИЕ

Все деревообрабатывающее оборудование

Для столярных работ –

Для деревообрабатывающей промышленности

Строгальные станки –

Четырехсторонние строгальные станки

Формовочные станки –

4-х сторонний строгальный станок

4 шпинделя –

Не менее 5 шпинделей

Фрезерные станки с ЧПУ –

Станки для сверления петель

Фрезерный станок с ЧПУ 3 оси –

5 оси –

6 осей

Пантографы –

Вертикально-фрезерные станки

Wood Sanders

НАЗВАНИЕ КОМПАНИИ

METALSTAR 2000 SRL

Виа Сан Сальваторе, 21

47924 Римини (RN) – Италия

НДС № IT03125860407

Телефон: +39 0541 633022

ВРЕМЯ РАБОТЫ

Понедельник-пятница: 8-12. 30 14-17

30 14-17

НДС № IT03125860407 – Уставный капитал € 300.000 i.v. – REA 279349 – Бизнес Рег. RN 2000/9414 — Политика конфиденциальности — Политика в отношении файлов cookie

Четырехгранные станки – MarMasz – Деревообрабатывающие станки

Показано 1–15 из 65 результатов бокорез по дереву также известен как:

- деревообрабатывающий станок,

- четырехсторонний фрезерный станок,

- паркетник,

- профилирующий,

- четырехсторонний фрезерный станок,

- 4-сторонний строгальный станок,

- 4-сторонний строгальный станок,

- четырехсторонний станок.

Это профессиональная и точная машина, которая обрабатывает материал с четырех сторон. Четырехсторонние рубанки соскоблят слой материала, выровняют поверхность, а также придадут нужную форму. В основном они обрабатывают сухую и влажную древесину, а также древесные материалы – в зависимости от типа станка.

В основном они обрабатывают сухую и влажную древесину, а также древесные материалы – в зависимости от типа станка.

Эти станки обязательно будут использоваться на предприятиях массового производства, а также во всех столярных, мебельных и т. д.

Основные преимущества четырехсторонних строгальных станков по дереву

- обработка материала с четырех сторон одновременно за один рабочий цикл,

- высокая эффективность станка,

- очень точное исполнение,

- заменяет несколько станков,

- отлично подходит как для больших, так и для малых деревообрабатывающих заводов,

- прочная и долговечная конструкция и т. д.

Наше предложение в основном включает в себя два типа строгальных станков

Четырехсторонние машины, закрытые в кабинеОбрабатывает сухие и влажные материалы с меньшими параметрами, напр. 26×13см, 22×17см и т.д.

Описание конструкции:- 4-х сторонние рубанки имеют прочное основание с длинной предварительной вершиной.

Вводная таблица корректируется. В салоне все закрыто. Внутри него находится весь шпиндельный узел. Минимальное количество шпинделей — 4, но их может быть и больше — это зависит от потребностей пользователя. Каждый шпиндель имеет защитный кожух и тормоз. Устанавливается сверху, снизу и сбоку. К шпинделям крепятся прямые головки со строгальными ножами или фрезерные головки, придающие форму. Оси регулируются вручную или электрически. Последний может быть универсальным, вращающимся на 360 градусов.

Вводная таблица корректируется. В салоне все закрыто. Внутри него находится весь шпиндельный узел. Минимальное количество шпинделей — 4, но их может быть и больше — это зависит от потребностей пользователя. Каждый шпиндель имеет защитный кожух и тормоз. Устанавливается сверху, снизу и сбоку. К шпинделям крепятся прямые головки со строгальными ножами или фрезерные головки, придающие форму. Оси регулируются вручную или электрически. Последний может быть универсальным, вращающимся на 360 градусов. - На уровне верхних головок имеются прижимные ролики с приводом подачи. Корма состоит из металлических зубчатых, тянущих, иногда двойных и даже тройных подающих колес, а ведущие колеса резиновые. Давление подающих роликов пневматическое, т.е. к воздуху. Следовательно, для работы машины также необходим компрессор. У старых моделей подача цепная, а у новых машин карданные валы. Фрезерные станки для четырехсторонней обработки имеют несколько скоростей подачи или плавно изменяются на инверторе или вариаторе.

- Некоторые модели имеют притягивающий ролик перед первой головкой в столешнице. Это означает, что машина также строгает влажные детали. Стол может иметь несколько тянущих или раздвижных роликов.

- Над прихожей находится регулятор паркетного пола. Обычно каждая головка крепится отдельно. Подача также имеет собственный переключатель. Новые поколения имеют микропроцессорные дисплеи и компьютерное управление.

- Под прилавком обычно размещают маслобаки. Они используются для центральной смазки.

- На задней части машины имеются кожухи, под которыми монтируются двигатели и электрика.

Наиболее примечательные , известные и зарекомендовавшие себя бренды этого типа профилирующих станков: WEINIG, LEADERMAC, SCM, GRIGGIO, ROJEK, GUILLIET, WINTER, GAU JING, KUPER, REIGNMACM, WADKIN, TOS SVITAVY, HOLZMANN, VEB , CASADEI, FUTURA и др.

Широкострогальные станки В отличие от закрытых в кабине строгальных станков, они в основном обрабатывают широкие детали с высокими параметрами. В этом случае строгается в основном влажный материал. Обычно это элементы кровельных конструкций, садовая мебель и т. д.

В этом случае строгается в основном влажный материал. Обычно это элементы кровельных конструкций, садовая мебель и т. д.

- Конструкция этого типа рейсмусовых станков аналогична конструкции рейсмусовых станков. В начале прилагается вводная столешница. Имеет гладкие или зубчатые тянущие вальцы и строгальный валок с установленными ножами. Количество ножей зависит от модели станка.

- Верхний строгальный блок закрыт сплошной крышкой. Под ним в начале расположены защелки, затем валы подачи входные, хомуты, строгальный вал, хомуты и валы выходной подачи.

- На задней части станка справа и слева расположены вертикальные шпиндели. К этим шпинделям крепятся головки или фрезы. Расстояние между ними регулируется электрически или механически с помощью ключа.

- Весь корпус сделан добротно. Это железо или металл. Как и в закрытых в кабине четырехгранниках, каждая головка имеет отдельный мотор и включается отдельно.

сечение заготовки

сечение заготовки

0338

0338