Станок фрезерный чпу своими руками: ЧПУ станок своими руками или покупка заводского ЧПУ станка

alexxlab | 26.02.2023 | 0 | Фрезерный

Тяжелый фрезер своими руками

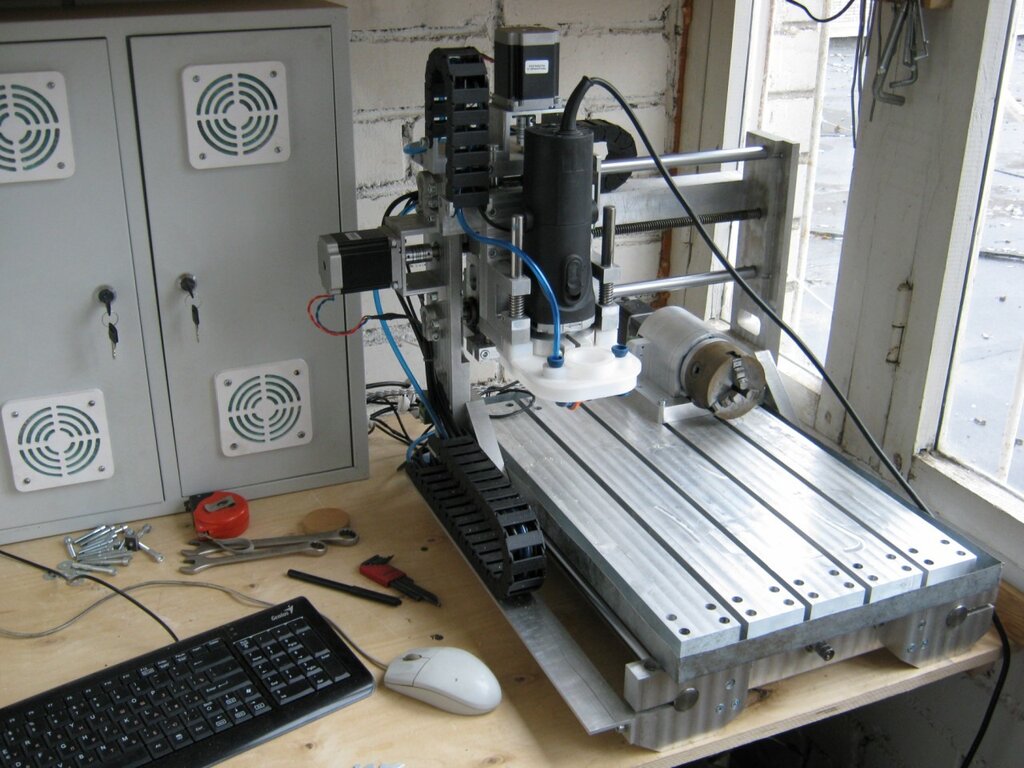

Все привыкли к тому, что самодельный фрезеры с ЧПУ легкие и представляют собой механизмы для обработки дерева, в крайнем случае – для гравировки металла.

Но в этой статье речь пойдет об изготовлении ЧПУ станков для обработки стали.

Посмотрите на картинку выше, впечатляет, не правда ли? Вот об изготовлении таких красавцев мы и будем вести речь ниже.

Всякое изготовление самодельных станков, как ЧПУ, так и обычных начинается с проектирования.

Программы можно использовать любые, благо сейчас есть выбор, от SketchUp до Autodesk Fusion 360 и другого ПО. Практически ко всем ним можно найти библиотеки готовых деталей и материалов. И вам не придется отрисовывать тот же профиль, рельсы или крепеж для шагового двигателя.

Многие программы 3D моделирования позволяют создать связи механизмов между собой и посмотреть – как будет работать готовое устройство.

Если кто то думает, что сделать самодельный ЧПУ фрезер для обработки металла – это бюджетное решение, то стоит вас разочаровать! Да, тяжелый фрезер выйдет дешевле, чем его продающаяся в магазине версия, но, все равно придется вложиться финансами и не мало, так как при изготовлении используются массивные заготовки из стали.

Тяжесть – это хорошо, тяжесть – это надежно! (с) Именно так! Для станкостроения массивность деталей имеет решающее значение, а все потому, что чем массивнее деталь и толще металл в заготовке, тем меньше будет влияние изгибающей нагрузки передающейся от фрезы при работе станка.

Рама самодельного фрезера изготавливается из профильной трубы, оцените размеры профтрубы – такие используются при строительстве многоэтажных домов!

Соединение заготовок рамы производится с помощью сварки. Если решите повторить – то помните, сначала прихватываем со всех сторон, проверяем и павим геометрию, а уже затем провариваем.

Это делается таким образом потому, что, если начать проваритваь сразу, то шты будут изгибать конструкцию, геометрия & quot;поплывет” и на восстановление параллельности и перпендикулярности уйдет много времени и сил. А в некоторых случаях и вовсе – проще выбросить поведенную сварочными швами конструкцию и сделать заново.

Сваривать основание лучше полуавтоматом, но можно и обычной электродной сваркой.

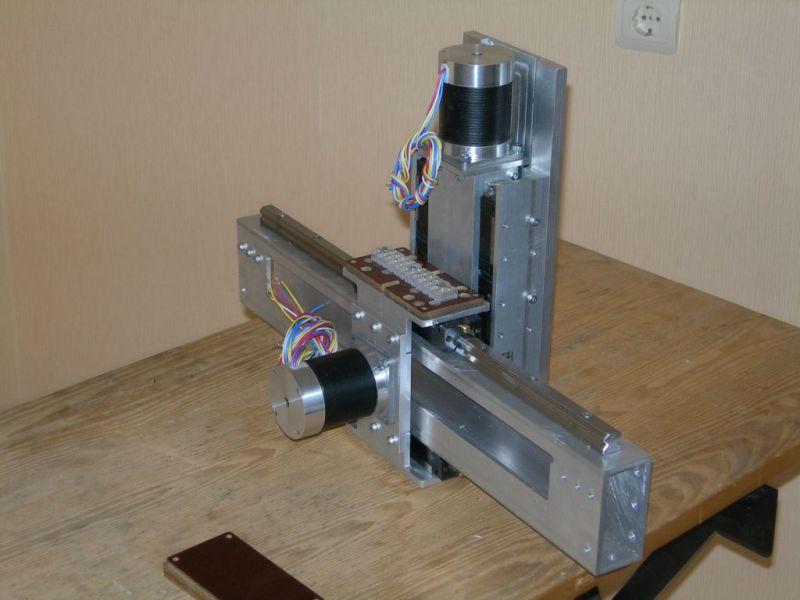

Когда основание готово, можно заняться изготовлением осей. На мощную пластину наносится разметка отверстий, засверливается, нарезается резьба и устанавливаются рельсовые направляющие.

Стоит отметить, плоские рельсовые направляющие наиболее предпочтительны для изготовления мощного ЧПУ фрезера, так как они меньше подвержены деформации во время работы.

При установке необходимо добиться параллельности направляющих, иначе при движении осей они будут подклинивать, а это грозит быстрым износом и искажениями в готовых деталях обрабатываемых на станке.

Проще всего проверять параллельность с помощью часового индикатора – катаем его по одной оси и подправляем вторую ось добиваясь четкого нуля на индикаторе при движении по всему ходу оси.

Как я уже писал выше – тяжесть это хорошо! Но для сборки придется воспользоваться лебедкой или закрепленным на стреле блоком уменьшающим усилие по подъему тяжести.

Электронику управления ЧПУ станком лучше всего собрать на небольшом самодельном щитке. Можно использовать и готовый из магазина, но в самодельном тоже нет ничего сложного – кусок фанеры и динрейки.

Преимущество щитка в том, что все провода будут аккуратно распределены между собой, не создавая хаоса в виде спагетти. если возникнет какая либо проблема с электроникой ее легко будет локализовать.

Где разместить ПК для управления самодельным фрезером по металлу – вопрос удобства. Как вариант – можно сделать небольшую передвижную стойку с монитором, полочкой под мышку и клавиатуру и тумбочкой под сам ПК.

Теперь о самом главном – шпинделе для мощного фрезерного станка по металлу.

Для того что бы хорошо и бвстро обрабатывать металл необходим мощный мотор и это не обсуждается.

Он должен и нагрузки выдерживать и мощности иметь достаточно, что бы не завязла фреза при обработке стали. Да и для уменьшения погрешностей необходимо использовать не патрон, а фрезы с конусом Морзе.

А вот крепеж шпинделя – самодельный.

Режется, варится, красится и крепится на ось Z.

Как говорится – мощному фрезеру и шпиндель мощный! Если планируются долговременные работы на фрезерном станке, то необходимо озадачится и организацией охлаждения шпинделя.

Активное охлаждение не только позволит увеличить срок службы фрезерного шпинделя, но и позволит увеличить скорость работы станка за счет его непрерывной работы.

Шпиндель закреплен, можно начинать проверку станка.

Если станок собран без косяков и вся электроника настроена, то точность его работы превзойдет самые смелые ожидания.

Посмотрите видео работы станка и его сборку.

Согласитесь, такой самодельный фрезер с ЧПУ оправдывает вложения на его сборку! Времени и материалов(причем совсем небюджетных) потребуется немало,но и результат получается достойным!

Конечно, при желании кое какие детали можно и удешевить, не все детали испытывают нагрузку, а значит и не везде нужна сталь, в иных местах можно использовать и пластик, при этом, часть деталей сложной формы можно напечатать на 3D принтере.

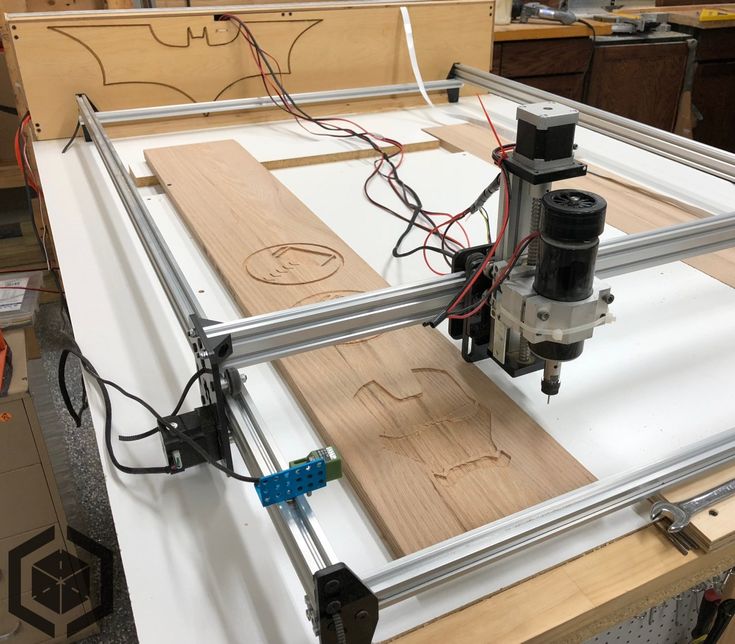

Этот фрезерный станок с ЧПУ сделан с использованием деталей напечатанных на 3D принтере, на его работе – точности и скорости обработки заготовок, это никак не сказывается.

Вы можете выбрать любой путь построения своего ЧПУ фрезера для гаража или мастерской – сделать полностью стального монстра или разбавить сталь пластиком.

Самодельный ЧПУ станок

Большой портальный фрезерный станок с ЧПУ своими руками

Здравствуй дорогой читатель, в этой статье хочу поделиться своим опытом постройки фрезерного портального станка с числовым программным управлением.

Подобных историй в сети очень много, и я наверное мало кого удивлю, но может эта статья будет кому то полезна. Эта история началась в конце 2016 года, когда я со своим другом – партнером по разработке и производству испытательной техники аккумулировали некую денежную сумму. Дабы просто не прогулять деньги (дело то молодое), решили их вложить в дело, после чего пришла в голову идея изготовления станка с ЧПУ. У меня уже имелся опыт постройки и работы с подобного рода техникой, да и основной областью нашей деятельности является конструирование и металлообработка, что сопутствовало идее с постройкой станка ЧПУ.

Вот тогда то и началась движуха, которая длиться и по сей день…

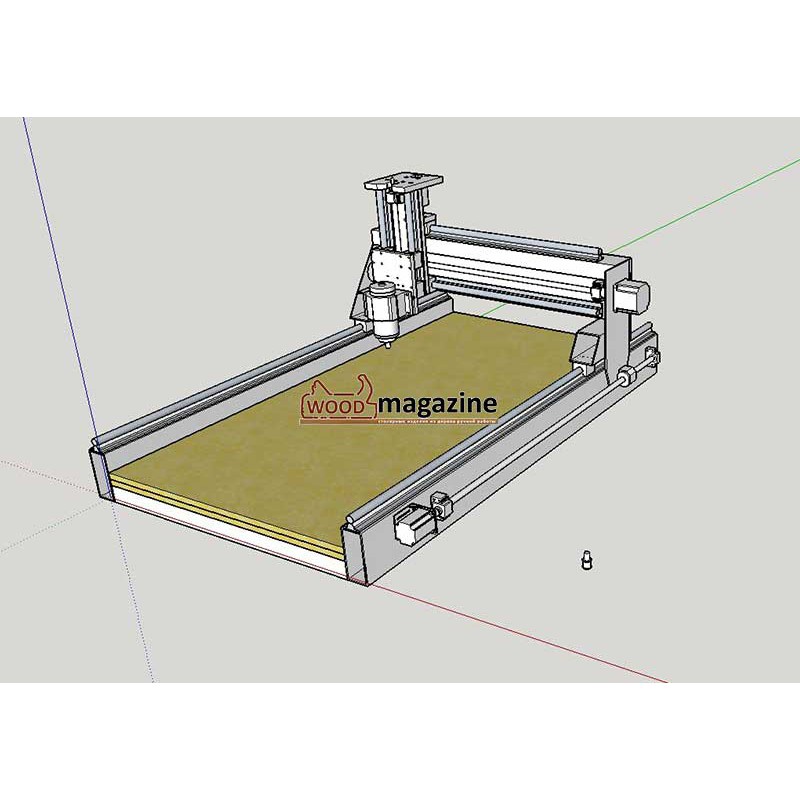

Продолжилось все с изучения форумов посвященных ЧПУ тематике и выбора основной концепции конструкции станка. Предварительно определившись с обрабатываемыми материалами на будущем станке и его рабочим полем, появились первые бумажные эскизы, в последствии которые были перенесены в компьютер. В среде трех мерного моделирования КОМПАС 3D, станок визуализировался и стал обрастать более мелкими деталями и нюансами, которых оказалось больше чем хотелось бы, некоторые решаем и по сей день.

Одним из начальных решений было определение обрабатываемых на станке материалов и размеры рабочего поля станка. Что касается материалов, то решение было достаточно простым — это дерево, пластик, композитные материалы и цветные металлы (в основном дюраль). Так как у нас на производстве в основном металлообрабатывающие станки, то иногда требуется станок, который обрабатывал бы быстро по криволинейной траектории достаточно простые в обработке материалы, а это в последствии удешевило бы производство заказываемых деталей.

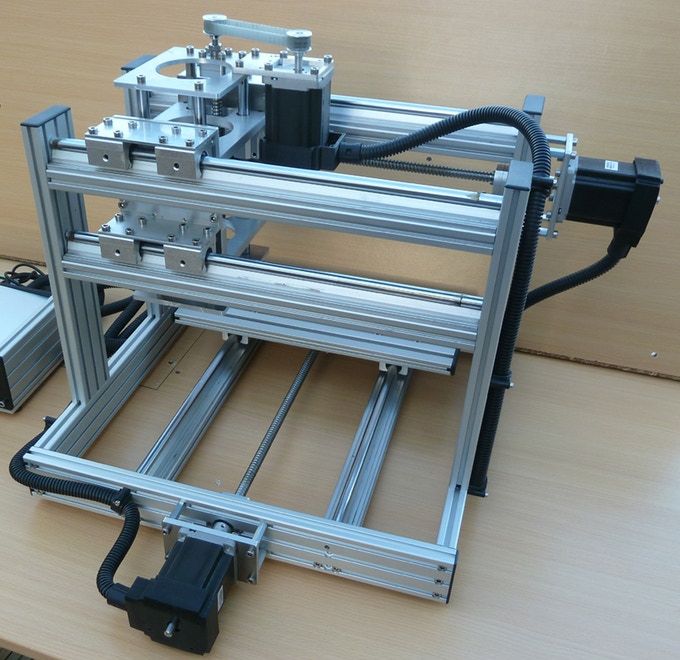

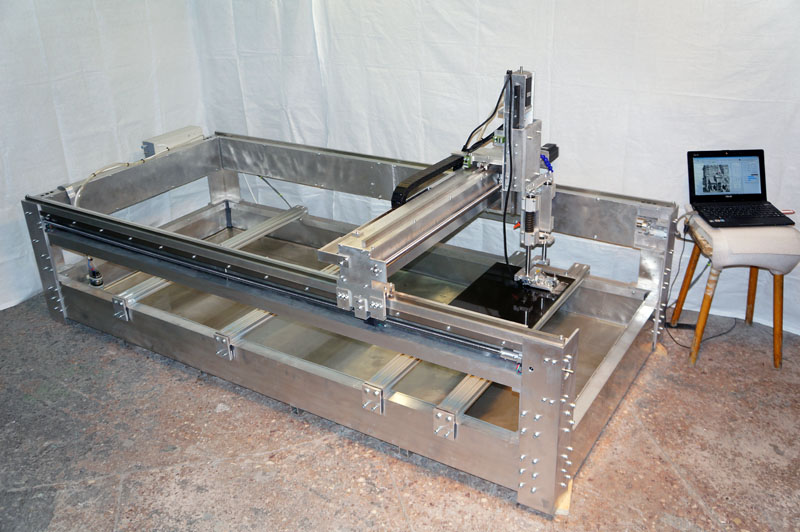

Конструкция станка представляет собой сборное рамное основание из 80-й профильной трубы со стенкой 4мм. По обе стороны длинны основания, закреплены профильные направляющие качения 25-го типоразмера, на которые установлен портал, выполненный в виде трех сваренных вместе профильных трубы того же типоразмера что и основание.

Станок четырех осевой и каждую ось приводит в движение шарико-винтовая передача. Две оси расположены параллельно по длинной стороне станка, спаренных программно и привязанных к Х координате. Соответственно оставшиеся две оси – это Y и Z координаты.

Почему именно остановились на сборной раме: изначально хотели делать чисто сварную конструкцию с закладными приваренными листами под фрезеровку, установку направляющих и опор ШВП, но для фрезеровки не нашли достаточно большого фрезерно-координатного станка. Пришлось рисовать сборную раму, чтобы была возможность обработать все детали своими силами с имеющимися на производстве металлообрабатывающими станками. Каждая деталь, которая подвергалась воздействию электродуговой сварки, была отожжена для снятия внутренних напряжений. Далее все сопрягаемые поверхности были выфрезерованны, и в последствии подгонки пришлось местами шабрить.

Залезая вперед, сразу хочу сказать, что сборка и изготовление рамы оказалась самым трудоемким и финансово затратным мероприятием в постройке станка. Первоначальная идея с цельно сваренной рамой по всем параметрам обходит сборную конструкцию, по нашему мнению. Хотя многие могут со мной и не согласиться.

Многие любители и не только, собирают такого рода и размера (и даже большего) станки у себя в мастерской или гараже, делая целиком сварную раму, но без последующего отжига и механической обработки за исключением сверления отверстий под крепление направляющих. Даже если повезло со сварщиком, и он сварил конструкцию с достаточно хорошей геометрией, то в последствии работы этого станка ввиду дребезга и вибраций, его геометрия будет уходить, меняться. Я конечно могу во многом ошибаться, но если кто то в курсе этого вопроса, то прошу поделиться знаниями в комментариях.

Сразу хочу оговориться, что станки из алюминиевого конструкционного профиля мы тут пока рассматривать не будем, это скорее вопрос другой статьи.

Продолжая сборку станка и обсуждая его на форумах, многие начали советовать сделать внутри рамы и снаружи диагональные стальные укосины для добавления еще большей жесткости. Мы этим советом пренебрегать не стали, но и добавлять укосины в конструкцию то же, так как рама получилась достаточно массивной (около 400 кг). А по завершению проекта, периметр обошъётся листовой сталью, что дополнительно свяжет конструкцию.

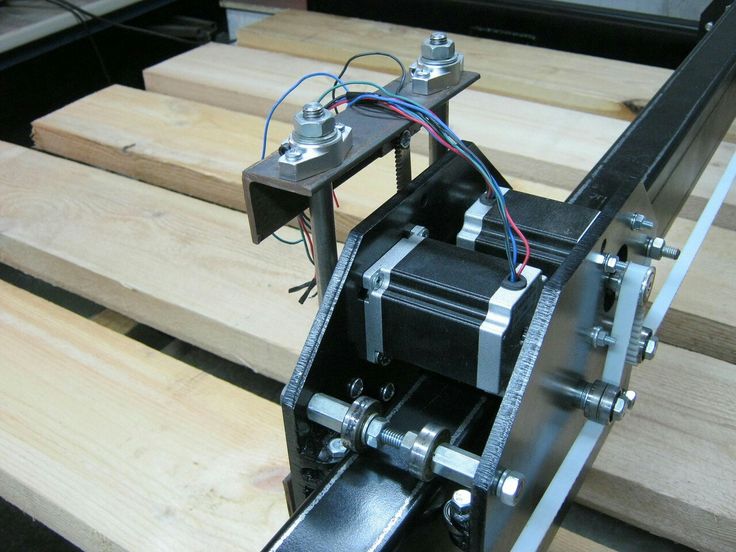

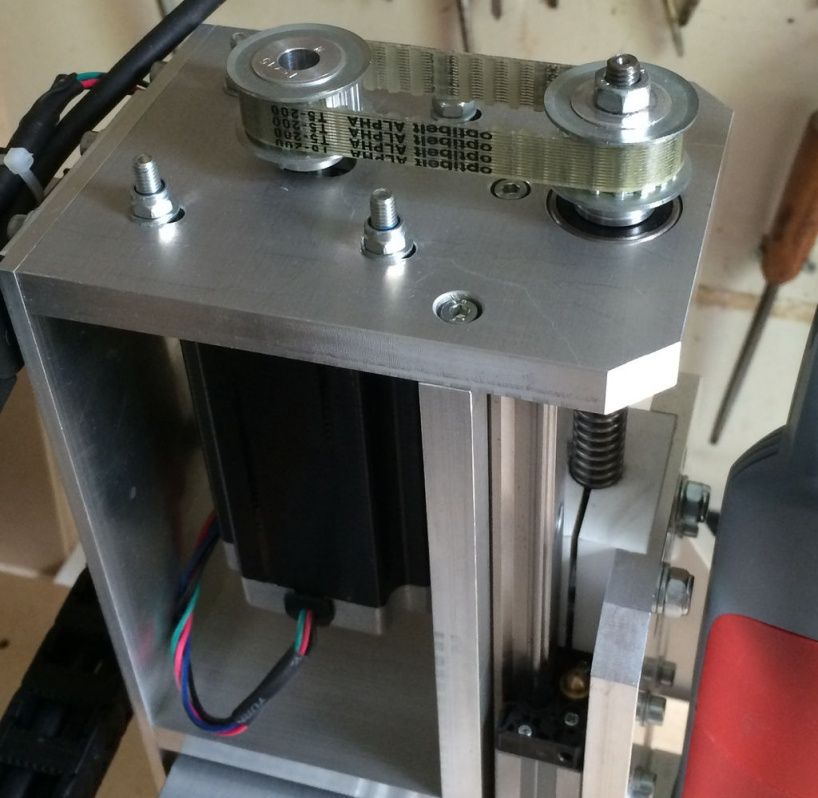

Давайте теперь перейдем к механическому вопросу этого проекта. Как было ранее сказано, движение осей станка осуществлялось через шарико–винтовую пару диаметром 25мм и шагом 10мм, вращение которой передается от шаговых двигателей с 86 и 57 фланцами. Изначально предполагали вращать непосредственно сам винт, дабы избавиться от лишних люфтов и дополнительных передач, но без них не обошлось в виду того, что при прямом соединении двигателя и винта, последний на больших скоростях начало бы разматывать, особенно когда портал находится в крайних положениях. Учитывая тот факт, что длина винтов по Х оси составила почти три метра, и для меньшего провисания был заложен винт диаметром 25мм, иначе хватило бы и 16 мм-го винта.

Этот нюанс обнаружился уже в процессе производства деталей, и пришлось быстрым темпом решать эту проблему путем изготовления вращающейся гайки, а не винта, что добавило в конструкцию дополнительный подшипниковый узел и ременную передачу. Такое решение так же позволило хорошо натянуть винт между опорами.

Конструкция вращающейся гайки довольно проста. Изначально подобрали два конических шарикоподшипника, которые зеркально одеваются на ШВП гайку, предварительно нарезав резьбу с ее конца, для фиксации обоймы подшипников на гайке. Подшипники вместе с гайкой вставали в корпус, в свою очередь вся конструкция крепится на торце стойки портала. Спереди ШВП гайки закрепили на винты переходную втулку, которую в последствии в собранном виде на оправке обточили для придания соостности. На неё одели шкив и поджали двумя контргайками.

Очевидно, что некоторые из вас, зададутся вопросом о том – «Почему бы не использовать в качестве механизма передающего движения зубчатую рейку?». Ответ достаточно прост: ШВП обеспечит точность позиционирования, большую двигающую силу, и соответственно меньший момент на валу двигателя (это то, что я с ходу вспомнил). Но есть и минусы – более низкая скорость перемещения и если брать винты нормального качества, то соответственно и цена.

Ответ достаточно прост: ШВП обеспечит точность позиционирования, большую двигающую силу, и соответственно меньший момент на валу двигателя (это то, что я с ходу вспомнил). Но есть и минусы – более низкая скорость перемещения и если брать винты нормального качества, то соответственно и цена.

Кстати, мы взяли ШВП винты и гайки фирмы TBI, достаточно бюджетный вариант, но и качество соответствующее, так как из взятых 9 метров винта, пришлось выкинуть 3 метра, ввиду несоответствия геометрических размеров, ни одна из гаек просто не накрутилась…

В качестве направляющих скольжения, были использованы профильные направляющие рельсового типоразмера 25мм, фирмы HIWIN. Под их установку были выфрезерованны установочные пазы для соблюдения параллельности между направляющими.

Опоры ШВП решили изготовить собственными силами, они получились двух видов: опоры под вращающиеся винты (Y и Z оси) и опоры под не вращающиеся винты (ось Х). Опоры под вращающиеся винты можно было купить, так как экономии ввиду собственного изготовления 4 деталей вышло мало. Другое дело с опорами под не вращающиеся винты – таких опор в продаже не найти.

Опоры под вращающиеся винты можно было купить, так как экономии ввиду собственного изготовления 4 деталей вышло мало. Другое дело с опорами под не вращающиеся винты – таких опор в продаже не найти.

Из сказанного ранее, ось Х приводится в движение вращающимися гайками и через ременную зубчатую передачу. Так же через ременную зубчатую передачу решили сделать и две другие оси Y и Z, это добавит большей мобильности в изменении передаваемого момента, добавит эстетики в виду установки двигателя не вдоль оси винта ШВП, а сбоку от него, не увеличивая габариты станка.

Теперь давайте плавно перейдем к электрической части, и начнем мы с приводов, в качестве них были выбраны шаговые двигатели, разумеется из соображений более низкой цены по сравнению с двигателями с обратной связью. На ось Х поставили два двигателя с 86-м фланцем, на оси Y и Z по двигателю с 56-м фланцем, только с разным максимальным моментом. Ниже постараюсь представить полный список покупных деталей…

Электрическая схема станка довольно проста, шаговые двигатели подключаются к драйверам, те в свою очередь подключается к интерфейсной плате, она же соединяется через параллельный порт LPT с персональным компьютером. Драйверов использовал 4 штуки, соответственно по одной штуке на каждый из двигателей. Все драйвера поставил одинаковые, для упрощения монтажа и подключения, с максимальным током 4А и напряжением 50В. В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась).

Драйверов использовал 4 штуки, соответственно по одной штуке на каждый из двигателей. Все драйвера поставил одинаковые, для упрощения монтажа и подключения, с максимальным током 4А и напряжением 50В. В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

Все электрические компоненты, кроме двигателей, шпинделя и конечных выключателей были смонтированы в электрическом металлическом шкафу. Все управление станком производится от персонального компьютера, нашли старенький ПК на материнской плате форм фактора ATX. Лучше бы, чуть ужались и купили маленький mini-ITX со встроенным процессором и видеокартой. При не малых размерах электрического ящика, все компоненты с трудом разместились внутри, их пришлось располагать достаточно близко друг к другу. В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

Все провода от двигателей, шпинделя, а также водяные шланги его охлаждения проложили в гибкие кабель каналы гусеничного типа шириной 50мм.

Что касается программного обеспечение, то на ПК размещенного в электрическом ящике, установили Windows XP, а для управления станком применили одну из самых распространенных программ Mach4. Настройка программы осуществляется в соответствии с документацией на интерфейсную плату, там все описано достаточно понятно и в картинках. Почему именно Mach4, да все потому же, был опыт работы, про другие программы слышал, но их не рассматривал.

Настройка программы осуществляется в соответствии с документацией на интерфейсную плату, там все описано достаточно понятно и в картинках. Почему именно Mach4, да все потому же, был опыт работы, про другие программы слышал, но их не рассматривал.

Технические характеристики:

Рабочее пространство, мм: 2700х1670х200;

Скорость перемещения осей, мм/мин: 3000;

Мощность шпинделя, Вт: 2,2;

Габариты, мм: 2800х2070х1570;

Вес, кг: 1430.

Список деталей:

Профильная труба 80х80 мм.

Полоса металлическая 10х80мм.

ШВП TBI 2510, 9 метров.

ШВП гайки TBI 2510, 4 шт.

Профильные направляющие HIWIN каретка HGh35-CA, 12 шт.

Рельс HGh35, 10 метров.

Шаговые двигатели:

NEMA34-8801: 3 шт.

NEMA 23_2430: 1шт.

Шкив BLA-25-5M-15-A-N14: 4 шт.

Шкив BLA-40-T5-20-A-N 19: 2 шт.

Шкив BLA-30-T5-20-A-N14: 2 шт.

Плата интерфейсная StepMaster v2.5: 1 шт.

Драйвер шагового двигателя DM542: 4шт. (Китай)

Импульсный источник питания 48В, 8А: 2шт. (Китай)

(Китай)

Частотный преобразователь на 2,2 кВт. (Китай)

Шпиндель на 2,2 кВт. (Китай)

Основные детали и компоненты вроде перечислил, если что-то не включил, то пишите в комментарии, добавлю.

Опыт работы на станке: В конечном итоге спустя почти полтора года, станок мы все же запустили. Сначала настроили точность позиционирования осей и их максимальную скорость. По словам более опытных коллег максимальная скорость в 3м/мин не высока и должна быть раза в три выше (для обработки дерева, фанеры и т.п.). При той скорости, которой мы достигли, портал и другие оси упершись в них руками (всем телом) почти не остановить — прёт как танк. Начали испытания с обработки фанеры, фреза идет как по маслу, вибрации станка нет, но и углублялись максимум на 10мм за один проход. Хотя после заглубляться стали на меньшую глубину.

По игравшись с деревом и пластиком, решили погрызть дюраль, тут я был в восторге, хоть и сломал сначала несколько фрез диаметром 2 мм, пока подбирал режимы резания. Дюраль режет очень уверенно, и получается достаточно чистый срез, по обработанной кромке.

Дюраль режет очень уверенно, и получается достаточно чистый срез, по обработанной кромке.

Сталь пока обрабатывать не пробовали, но думаю, что как минимум гравировку станок потянет, а для фрезеровки шпиндель слабоват, жалко его убивать.

А в остальном станок отлично справляется с поставленными перед ним задачами.

Вывод, мнение о проделанной работе: Работа проделана не малая, мы в итоге изрядно при устали, так как ни кто не отменял основную работу. Да и денег вложено не мало, точную сумму не скажу, но это порядка 400т.р. Помимо затрат на комплектацию, основная часть расходов и большая часть сил, ушла на изготовление основания. Ух как мы с ним намаялись. А в остальном все делалось по мере поступления средств, времени и готовых деталей для продолжения сборки.

Станок получился вполне работоспособным, достаточно жестким, массивным и качественным. Поддерживающий хорошую точность позиционирования. При измерении квадрата из дюрали, размерами 40х40, точность получилась +- 0,05мм. Точность обработки более габаритных деталей не замеряли.

Что дальше…: По станку есть еще достаточно работы, в виде закрытия пыле — защитой направляющих и ШВП, обшивки станка по периметру и установки перекрытий в середине основания, которые будут образовывать 4 больших полки, под объем охлаждения шпинделя, хранения инструмента и оснастки. Одну из четвертей основания хотели оснастить четвертой осью. Также требуется на шпиндель установить циклон для отвода и сбора стружки о пыли, особенно если обрабатывать дерево или текстолит, от них пыль летит везде и осаждается повсюду.

Что касается дальнейшей судьбы станка то тут все не однозначно, так как у меня возник территориальный вопрос (я переехал в другой город), и станком заниматься сейчас почти некому. И вышеперечисленные планы не факт что сбудутся. Не кто этого два года назад и предположить не мог.

Не кто этого два года назад и предположить не мог.

В случае продажи станка с его ценником все не понятно. Так как по себестоимости продавать откровенно жалко, а адекватная цена в голову пока не приходит.

На этом я пожалуй закончу свой рассказ. Если что-то я не осветил, то пишите мне, и я постараюсь дополнить текст. А в остальном многое показано в видео про изготовления станка на моем YouTube канале.

Автор: CybSys

Источник

DIY фрезерный станок с ЧПУ | Hackaday.io

До этого проекта я построил много маленьких машин. На эти промышленные гаджеты было приятно смотреть, и к тому же они были полезны. Дизайн был хорош, но не всегда идеален. В конце концов я усвоил важный урок. Усвоенный урок был таков: 90% совершенства недостаточно. Для изготовления этих деталей требуется много усилий. Если дизайн не будет доведен до совершенства раньше времени, у меня получится дорогое произведение «народного искусства». (а не качественное оборудование)

(а не качественное оборудование)

Целью этой мельницы было сделать себе инструмент, как торговцу. Серьезный инструмент, созданный на века.

Некоторые детали, использованные в этом проекте, я собрал в раннем подростковом возрасте (~2005 г.). Я начал проектировать в 2013 году. Я начал строить в 2014 году. Через три года он в основном готов и используется.

Детали

ОБОРУДОВАНИЕ

Аппаратное обеспечение использует BeagleBone Black в качестве процессора. Чтобы сделать машину надежной, я хотел использовать отдельные блоки питания для двигателей и процессора. Для этой работы я разработал плащ под названием Optocape. Optocape с открытым исходным кодом. Вы можете купить один на Tindie.

Optocape включает в себя изолированное оборудование ввода-вывода, а также сериализатор LVDS для сенсорного ЖК-экрана. Это отличный выбор для любого оборудования среднего размера с большими двигателями и сенсорным экраном.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

BeagleG — это небольшая прошивка с открытым исходным кодом, установленная на BeagleBone, позволяющая машине интерпретировать G-код и управлять двигателями. PRU BBB используются для генерации сигналов, поэтому нет риска зависания процессора во время движения двигателей. Это также означает наличие большого количества вычислительных ресурсов для привлекательной графики и сенсорного экрана.

BeagleG запускается из оболочки, поэтому мне удалось написать несколько сценариев для различных технических процедур. Например, при загрузке нового куска материала необходимо «подсечь» концевую фрезу на заготовке и установить это положение как Z = 0. Я написал скрипт, чтобы упростить этот процесс, и он активируется с помощью клавишу F на экранной клавиатуре.

На передней панели есть два разъема USB типа A. Я использую свой настольный ПК для записи файлов G-кода, а затем переношу их на машину через флэш-накопитель. Скрипт, активируемый клавишей F, монтирует флешку, загружает G-файл и запрашивает дополнительные параметры.

Также на передней панели находится разъем USB типа B, подключенный через интерфейс FTDI к порту последовательной отладки BBB. Обновления и настройки программного обеспечения легко выполняются через USB SSH.

OPTOCAPE.pdfAdobe Portable Document Format – 196,75 КБ – 14.02.2017 в 06:25 | Предварительный просмотр | Скачать |

- 4 × Степперстек Контроллер шагового двигателя DGSSV2R5

- 1 × Оптокейп фотопара и видео плащ

- 1 × БигльКость Блэк СБК

- 1

×

Экструзия радиатора

http://www.

heatsinkusa.com/

heatsinkusa.com/

Драйверы шагового двигателя обновлены до Gecko G201X.

Дин Гураманис • 19.03.2018 в 04:02 • 0 комментариевДрайверы StepperStack выглядели уникальными, и я гордился тем, что построил машину, используя свои самодельные драйверы; но они были малы для этой машины. Наконец-то я смог позволить себе диски Gecko G201X. Теперь это звучит как настоящий ЧПУ, а не как факсимильный аппарат.

Контроллеры ЧПУ имеют безвентиляторную конструкцию. Обратите внимание, что алюминиевое крепление имеет большие поверхности для передачи тепла на опорную плиту. Задняя часть блока управления представляет собой гигантский радиатор.

Не беспокойтесь о шуме, пыли или забитых вентиляторах.

Не беспокойтесь о шуме, пыли или забитых вентиляторах.Еще стоит отметить новую фиолетовую плату. Мне нужен был способ, чтобы BeagleBone увеличивал ток привода во время цикла и уменьшал его в состоянии простоя. Поэтому я разработал этот кусочек Open Hardware. Он может переключаться между двумя потенциометрами для трех каналов (X, Y, Z). Я бы назвал это переключателем тока Gecko Drive, но Gecko является проприетарным. Так что официальное название “Current Set Resistor – переключатель сопротивления”. Получите один на Тинди.

https://www.tindie.com/products/TEMProducts/current-set-resistor-resistance-switcher/

изготовление элементов ЧПУ

Дин Гураманис • 13. 12.2017 в 20:01 •

0 комментариев

12.2017 в 20:01 •

0 комментариев Теперь, когда элементы управления закончены, я скомпилировал слайд-шоу из изображений процесса сборки.

Видео объяснение

Дин Гураманис • 09.12.2017 в 23:04 • 0 комментариевЯ пытаюсь начать разговор об этом стиле контроллера ЧПУ. Его можно использовать и в 3D-принтерах.

Ремесло

Дин Гураманис • 23. 09.2017 в 06:02 •

0 комментариев

09.2017 в 06:02 •

0 комментариев Сборка завершена

Дин Гураманис • 03.08.2017 в 04:45 • 1 КомментарийПочти готово. Мне все еще нужно установить концевые выключатели и угловые индексаторы, чтобы иметь возможность установить машину в исходное положение. Пока я могу использовать его как есть. У меня есть ощущение, что эта машина будет работать всю жизнь.

Блок управления закончен

Дин Гураманис • 03. 08.2017 в 04:42 •

0 комментариев

08.2017 в 04:42 •

0 комментариев Пользовательские аналоговые панельные измерители

Дин Гураманис • 03.08.2017 в 04:40 • 0 комментариевРамки, изготовленные на станке, для станка. Вот медные рамки для нестандартных панельных счетчиков. Эти аналоговые панельные измерители показывают ток оси и шпинделя в режиме реального времени.

Подключение контроллера

Дин Гураманис • 14. 02.2017 в 07:04 •

0 комментариев

02.2017 в 07:04 •

0 комментариев Миниатюрный фрезерный станок будет иметь миниатюрную электрическую систему. Блоки питания, драйверы шаговых двигателей, контроллер ЧПУ, драйвер шпинделя, сенсорный экран и переключатели — все втиснуто в коробку размером 12 x 12 x 7 дюймов.

Новое оборудование с открытым исходным кодом

Дин Гураманис • 13.12.2016 в 22:42 • 2 комментарияБуферная накидка Opto, которую я собрал в прошлом году, работала нормально, но у нее не было достаточного количества операций ввода-вывода.

Так что я разработал соответствующую накидку для BeagleBone черного цвета. Он называется OptoCape.

Так что я разработал соответствующую накидку для BeagleBone черного цвета. Он называется OptoCape.Мой контроллер ЧПУ основан на #BeagleBone Black под управлением LunuxCNC #Machinekit. Плата имеет 15 оптически изолированных выходов, 10 изолированных входов, оптически изолированный последовательный порт (UART4) и четыре твердотельных реле на борту.

Я также решил объединить свой предыдущий проект в макет. Таким образом, OptoCape также содержит 12-битный видеовыход LVDS. Этот раздел представляет собой CMOS и питается от VDD SYS BeagleBone (поэтому не изолирован…).

Оптически изолированные выходы позволяют мне управлять драйверами шаговых двигателей, концевыми выключателями и другими частями машины, используя отдельные источники питания. Мой шпиндель использует источник питания 24 В постоянного тока, а степперы используют источник питания 28 В постоянного тока.

Я выставил OptoCape на продажу на Tindie и уже продал первый. Хорошая накидка общего назначения.

Очистить и переместить

Дин Гураманис • 03.07.2016 в 15:06 • 0 комментариевНа прошлой неделе я почистил и отполировал чугунное основание. Это было очень трудоемко, но очень плодотворно. Эта машина красиво смотрится в моей комнате. Теперь у меня есть чистое сухое место для работы с электроникой.

Просмотреть все 12 журналов проекта

Нравится этот проект?

Делитьсяbest-budget-cnc-reddit – Googlesuche

AlleShoppingBilderVideosMapsNewsBücher

suchoptionen

Любые советы по покупке доступного ЧПУ для домашнего магазина? – Reddit

www. reddit.com › CNC › комментарии › any_advice_f…

reddit.com › CNC › комментарии › any_advice_f…

У меня есть станок M3, и это отличный станок по такой цене. Я бы определенно взял больше, если бы цена не была проблемой. The …

Лучший ЧПУ для полного новичка: r/hobbycnc – Reddit

www.reddit.com › хоббиcnc › комментарии › lmqyge

18.02.2021 · Здесь есть три варианта в зависимости от вашего бюджета. Простой способ $$$$. Получите готовую машину. Tormach является ключевым игроком на рынке ЧПУ для хобби …

Порекомендуйте недорогой фрезерный станок с ЧПУ? : r/hobbycnc – Reddit

www.reddit.com › хоббиcnc › комментарии › рекомм…

05.01.2021 · Любые рекомендации по дешевым вариантам, доступны ли маршрутизаторы на banggod/ebay … Хорошая новость для вас не нужно много энергии для запуска ЧПУ.

Подскажите, пожалуйста, какие-нибудь доступные настольные станки с ЧПУ?

www.reddit.com › ЧПУ › комментарии › please_sugge…

23.02.2022 · Ищу недорогой! но с очень низкими допусками, такими как 10 микрон! нужно сделать мелкие сложные детали. бюджет 1000$. Благодарю.

бюджет 1000$. Благодарю.

Лучшее дешевое ЧПУ для хобби? – Reddit

www.reddit.com › ЧПУ › комментарии › best_cheap_h…

Ищу идеи для небольшого станка с ЧПУ для дерева и пластика, желательно настольную модель, на которой я могу делать простые детали. Не знаю ценового диапазона, …

Лучшее бюджетное ЧПУ : r/Машинисты – Reddit

www.reddit.com › Машинисты › комментарии › prydy3

20.09.2021 · Лучшее бюджетное ЧПУ. Я уверен, что об этом много спрашивают, но я искал рекомендации для домашнего станка с ЧПУ. Я немного поискал и нашел несколько …

бюджетный ЧПУ для фрезерования алюминия : r/hobbycnc – Reddit

www.reddit.com › хоббиcnc › комментарии › Budget_…

06.12.2021 · Я строю теперь станок класса G0704, поскольку я убежден, что маршрутизаторы любительского уровня просто не подходят для этого. Отлично подходит для дерева, но не для металла.

Лучший / самый доступный ЧПУ для универсального производства гитар?

www.