Станок резьбофрезерный: 561 Станок резьбофрезерный горизонтальный полуавтомат. Паспорт, схемы, характеристики, описание

alexxlab | 15.03.2023 | 0 | Фрезерный

561 Станок резьбофрезерный горизонтальный полуавтомат. Паспорт, схемы, характеристики, описание

Сведения о производителе резьбофрезерного полуавтомата 561

Производитель горизонтального резьбофрезерного полуавтомата 561 – Станкостроительный завод им. ЦК Машиностроения переименованный в дальнейшем в Средневолжский станкостроительный завод, СВСЗ.

Станок запущен в производство в 1935 году. Это был первый резьбофрезерный станок, разработанный и изготовленный в СССР.

Станки токарные производства СВСЗ

- 1А616 станок токарно-винторезный универсальный, Ø 320

- 1А616к станок токарно-винторезный с АКП, Ø 320

- 1А616П станок токарно-винторезный повышенной точности, Ø 320

- 1Б811 станок токарно-затыловочный, Ø 250

- 1Е811 станок токарно-затыловочный, Ø 250

- 1П611 станок токарно-винторезный универсальный, Ø 250

- 16Б16 станок токарно-винторезный универсальный, 320

- 16Б16А станок токарно-винторезный особо высокой точности, Ø 320

- 16Б16КА станок токарно-винторезный особо высокой точности с АКП, Ø 320

- 16Б16П станок токарно-винторезный повышенной точности, Ø 320

- 16Б16КП станок токарно-винторезный повышенной точности с АКП, Ø 320

- 16Б16Ф3 станок токарный патронно-центровой с ЧПУ, Ø 320

- 16Б16Т1 станок токарный с ЧПУ, Ø 320

- 16Д16АФ1 станок токарно-винторезный особо высокой точности с УЦИ, Ø 320

- 16С16А станок токарно-винторезный особо высокой точности, Ø 320

- 561 станок резьбофрезерный, Ø 400 х 700

- 1615 станок токарно-винторезный универсальный, Ø 320

- 1616 станок токарно-винторезный универсальный, Ø 320

- 1716ПФ3 станок токарный с ЧПУ, Ø 320

- 1811 станок токарно-затыловочный, Ø 250

- 5350А станок шлицефрезерный полуавтомат, Ø 150

- К-96 станок токарно-затыловочный, Ø 290

- КТ-141 станок токарный патронный с ЧПУ, Ø 200 х 100

- Samat 400 станок токарно-винторезный повышенной точности, Ø 400

- Умелец станок токарный настольный, Ø 175

561 Станок горизонтальный резьбофрезерный полуавтомат.

Назначение и область применения

Назначение и область примененияСтанок предназначен для фрезерования длинных наружных резьб в условиях серийного производства. В индивидуальном и мелкосерийном производстве станок применяется также для нарезания коротких резьб, фрезерования шлицевых валиков и нарезания цилиндрических зубчатых колес. При наличии дополнительных приспособлений на станке могут быть нарезаны внутренние резьбы.

На станке можно производить следующие основные виды работ:

- фрезерование однозаходных и многозаходных резьб различного профиля с нормальным шагом;

- фрезерование винтовых канавок с большим шагом;

- фрезерование продольных пазов различного профиля и вида;

- фрезерование многошлицевых валиков и цилиндрических зубчатых колес методом обкатки.

Особенности конструкции и принцип работы станка

Для фрезерования длинных резьб, винтовых канавок и продольных пазов применяются дисковые фрезы соответствующего профиля; для фрезерования коротких крепежных резьб — гребенчатые фрезы. Зубчатые колеса и многошлицевые валики нарезают червячными фрезами. Фрезы устанавливают на шпинделе фрезерной головки, который приводится во вращение в соответствии с выбранной скоростью резания.

Зубчатые колеса и многошлицевые валики нарезают червячными фрезами. Фрезы устанавливают на шпинделе фрезерной головки, который приводится во вращение в соответствии с выбранной скоростью резания.

Фрезерная головка сделана поворотной. В процессе настройки станка ось шпинделя устанавливают так, чтобы плоскость вращения дисковой фрезы совпадала с направлением фрезеруемой канавки. Гребенчатые резьбовые фрезы располагают параллельно оси обрабатываемой детали: Червячные фрезы устанавливают так, чтобы направление их витков совпадало с направлением впадин нарезаемой детали.

Обрабатываемую деталь закрепляют в шпинделе передней бабки. Для закрепления обрабатываемых деталей применяются поводковые, цанговые и кулачковые патроны. Длинные валы поддерживаются задней бабкой, а в случае необходимости — подвижным и неподвижным люнетами.

При фрезеровании длинных резьб, дисковой фрезе, расположенной под углом, равным углу подъема резьбы, сообщается вращение в соответствии с выбранной скоростью резания. Обрабатываемой детали, установленной в центрах передней и задней бабок и поддерживаемой люнетами, сообщается медленное вращение в соответствии с заданной скоростью подачи. Движением образования винтовой поверхности является перемещение суппорта с фрезерной головкой, увязанное с вращением детали. За каждый оборот детали фрезеруется один виток резьбы. Многозаходные резьбы фрезеруются последовательно ход за ходом. После фрезерования каждого захода производится делительный поворот обрабатываемой детали.

Обрабатываемой детали, установленной в центрах передней и задней бабок и поддерживаемой люнетами, сообщается медленное вращение в соответствии с заданной скоростью подачи. Движением образования винтовой поверхности является перемещение суппорта с фрезерной головкой, увязанное с вращением детали. За каждый оборот детали фрезеруется один виток резьбы. Многозаходные резьбы фрезеруются последовательно ход за ходом. После фрезерования каждого захода производится делительный поворот обрабатываемой детали.

Нарезание коротких резьб гребенчатыми фрезами производится при аналогичном сочетании движений, однако в этом случае все витки резьбы фрезеруются за один оборот детали.

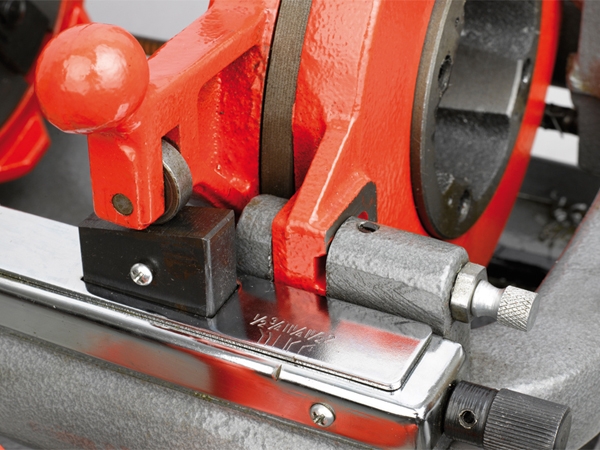

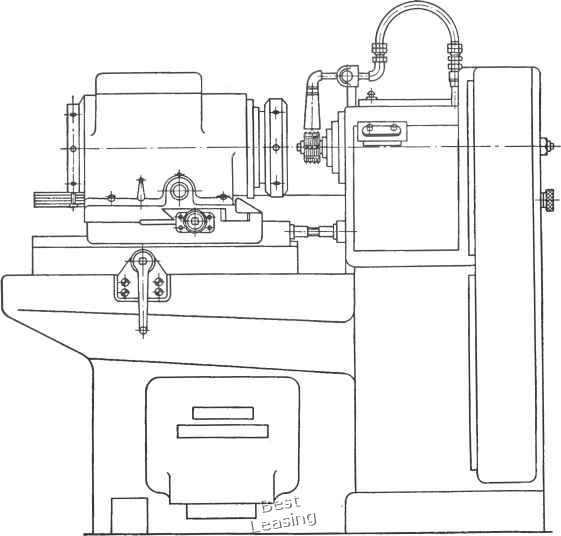

561 Общий вид резьбофрезерного станка-полуавтомата

Общий вид резьбофрезерного станка 561

Основные узлы станка

- А — передняя бабка;

- Б — суппорт;

- В — фрезерная головка;

- Г — задняя бабка;

- Д — коробка скоростей;

- Е — станина.

Органы управления станка

- рукоятка для настройки станка на различные виды работ;

- рукоятки переключения коробки скоростей;

- рукоятка управления станком;

- маховичок ручной поперечной подачи фрезерной головки;

- рукоятка управления коробкой подач.

561 Расположение органов управления шлицефрезерным полуавтоматом

Расположение органов управления шлицефрезерным станком 561

Расположение органов управления шлицефрезерным полуавтоматом 561. Смотреть в увеличенном масштабе

Схема кинематическая резьбофрезерного станка 561

Кинематическая схема резьбофрезерного станка 561

1. Схема кинематическая резьбофрезерного станка 561. Смотреть в увеличенном масштабе

2. Схема кинематическая резьбофрезерного станка 561. Смотреть в увеличенном масштабе

3. Схема кинематическая резьбофрезерного станка 561. Смотреть в увеличенном масштабе

Краткое описание кинематической схемы станка 561

Движения в станке

В зависимости от вида производимых на станке работ шпинделю передней бабки и суппорту фрезерной головки могут сообщаться:

- Движение резания — вращение шпинделя фрезерной головки с фрезой

- движение подачи

- движение деления

- движение обкатки

- движение образования винтовой поверхности

Вспомогательные движения

- быстрое вращение шпинделя передней бабки

- быстрое перемещение суппорта с фрезерной головкой в продольном направлении

- движения механизма управления и переключения

- работа делительного устройства.

Кинематика станка модели 561

Движение резания

Шпиндель VI (рис. 103, а) фрезерной головки приводится во вращение электродвигателем мощностью 3 кВт через плоскоременную передачу 135—260, коробку скоростей, ходовой вал III, винтовую зубчатую передачу 12—36, вал IV. конические колеса 30—30, вал V и цилиндрические шестерни 24—91—24.

В коробке скоростей имеется два двойных подвижных блока шестерен Б1 и Б2 с торцовыми зубьями на внутренних сторонах. Как видно из рис. 103, 6, шпиндель имеет пять скоростей вращения. Четыре скорости вращения вала III и соответственно шпинделя VI получаются за счет обычного передвижения блоков Б4 и Б2. Пятая скорость вращения достигается непосредственным соединением торцовых зубьев обоих блоков шестерен.

Косозубые шестерни 12 и колесо 36 установлены соответственно на валах III и IV на направляющих шпонках. Это позволяет, не нарушая кинематической цепи движения резания, перемещать фрезерную головку в продольном и поперечном направлениях.

Коническая передача 30—30 необходима для поворота фрезерной головки относительно оси вала IV в соответствии с углом подъема винтовой линии фрезеруемой резьбы или канавки.

Фрезерная головка имеет подвеску для поддержания шпиндельных оправок.

Наименьшая скорость вращения шпинделя фрезерной головки nmin c учетом упругого скольжения ремня определяется выражением:

Движения подач

Привод подач состоит из конического реверса, 32-ступенчатой коробки подач, гитары сменных колес и ряда передаточных механизмов. Коробка подач шестиваловая с перебором.

Расположенные соосно валы IX, XI и XIII несут на себе десять одиночных наглухо закрепленных шестерен. Кроме того, на валу XIII находится свободно вращающийся двойной блок шестерен 33, 69.

На валах X, XII и XIV, также расположенных соосно, установлены двойные подвижные блоки шестерен Б3, Б4, Б5, Б6 и Б7. На валу XIV так же, как и на валу XIII, находится свободно вращающийся двойной блок шестерен 33, 70, являющийся переборным устройством.

Нетрудно видеть, что блоки шестерен Б3, Б4, Б5 и Б6 позволяют сообщить валу XIII шестнадцать различных скоростей вращения, которые могут сообщаться валу XIV либо непосредственно, когда блок шестерен Б7, как показано на схеме, находится в зацеплении с шестерней 51, либо через перебор, когда блок шестерен Б7 введен в зацепление с шестерней 33 блока, свободно сидящего на валу XIII. В этом случае вращение от вала XIII передается валу XIV через шестерни 32—70, 33—69 и 33—69.

Коробка подач связана с механизмом переключения конической передачей 28—28, валом XV и червячной передачей 3—36. Механизм переключения связан также шестернями 32—32 и 32—32 с быстро вращающимся валом VIII, от которого заимствуются быстрые перемещения рабочих органов станка и движения делительное и обкатки.

Вспомогательные движения

Механизм переключения состоит из двусторонних кулачковых муфт М2 и М3. односторонней кулачковой муфты М4, управляющего вала XXIII с барабанными кривыми и рычажной системы. При включении муфты М2 вниз вращение от червячной шестерни 36 через полый вал XVII и червячную передачу 4—40 передается шпинделю передней бабки, сообщая ему круговую подачу. При включении муфты М2 вверх шпиндель получает быстрое вращение.

При включении муфты М2 вниз вращение от червячной шестерни 36 через полый вал XVII и червячную передачу 4—40 передается шпинделю передней бабки, сообщая ему круговую подачу. При включении муфты М2 вверх шпиндель получает быстрое вращение.

Включением муфты М3 вверх или вниз можно через вал XVI, винтовые шестерни 10—25 и ходовой винт XX сообщить суппорту с фрезерной головкой соответственно рабочую подачу или быстрое перемещение.

Муфта М4 связывает кинематическую цепь, соединяющую шпиндель XVIII с ходовым винтом XX.

Механизм переключения в зависимости от вида работ, выполняемых на станке, предварительно настраивается на определенный цикл работы с помощью штурвала Ш. Для этого последний оттягивают на себя и поворачивают в положение, руководствуясь табличкой с соответствующей надписью, после чего движением от себя ставят штурвал в первоначальное положение. При этом штурвал Ш сцепляется с шестерней 50 посредством цилиндрического штифта.

В процессе работы переключающий механизм управляется рукояткой Р, которая воздействует на вал XXIII через вал XXI, винтовые шестерни 18—18, ходовой валик XXII и двойную реечную передачу 60 — рейка — 50.

Продольное ручное перемещение суппорта с фрезерной головкой производится через червячную передачу 1—40 с помощью рукоятки, надеваемой на квадратный конец вала XXIV. Поперечная подача и поперечное установочное перемещение суппорта осуществляется только вручную маховичком Мх, установленным на поперечном ходовом винте с шагом 5 мм.

Делительный поворот детали при нарезании многозаходных резьб или многозаходных винтовых канавок осуществляется с помощью делительного диска Д1 и защелки.

Кинематические цепи станка модели 561 при различных видах работ

Структурная схема резьбофрезерного станка 561

1. Схема Структурная резьбофрезерного станка 561. Смотреть в увеличенном масштабе

Схемы настройки резьбофрезерного станка 561

Схемы настройки резьбофрезерного станка 561. Смотреть в увеличенном масштабе

Фрезерование резьбы

При настройке станка дли данного вида работы (рис. 104, а) включается муфта М4; муфта М2 сцепляется с червячным колесом 36, а муфта М3 устанавливается в нейтральное положение.

Круговая подача шпинделя XVIII осуществляется от ходового вала III через конический реверс 45—54—54, вал VII, шестерни 47—47, вал VIII, цепную передачу 18—18, коробку подач, конические шестерни 28—28, вал XV, червячную передачу 3—36, кулачковую муфту М2, полый вал XVII и червячную передачу 4—40.

Истинная величина подачи so с учетом подъема винтовой линии резьбы выражается формулой:

Зная число оборотов фрезы в минуту nф, диаметр обрабатываемого изделия du в мм и угол подъема винтовой линии резьбы а. можно по заданной величине подачи sо определить требуемое передаточное отношение коробки подач iKn .

Перемещение суппорта с фрезерной головкой производится от шпинделя изделия через делительный диск Д1, шестерни 108—36, кулачковую муфту М4. вал XIX и сменные колеса гитары резьбы a1-b1 и и c1-d1. За один оборот изделия суппорт должен переместиться па величину, равную произведению числа заходов Ки на шаг t и нарезаемой резьбы, т. е.

Фрезерование винтовых канавок

Ввиду того, что винтовые канавки имеют крупный шаг, в кинематической цепи шпиндель изделия— ходовой винт ведущим приходится делать не шпиндель, а ходовой винт. Для этого муфта М2 (рис. 104, б) ставится в нейтральное положение, муфта М3 сцепляется с червячным колесом 36, а муфта М4 остается включенной. В этом случае движением подачи является относительное перемещение фрезы вдоль фрезеруемой канавки с углом наклона β. Величина подачи sc определяется уравнением кинематической цепи

Для этого муфта М2 (рис. 104, б) ставится в нейтральное положение, муфта М3 сцепляется с червячным колесом 36, а муфта М4 остается включенной. В этом случае движением подачи является относительное перемещение фрезы вдоль фрезеруемой канавки с углом наклона β. Величина подачи sc определяется уравнением кинематической цепи

И в этом случае перемещение суппорта с фрезерной головкой должно быть точно согласовано с вращением детали. При перемещении суппорта на шаг Т винтовой канавки деталь должна повернуться на один оборот, т. е.

Фрезерование продольных пазов

В этом случае шпиндель с обрабатываемой деталью должен оставаться неподвижным. Для этого муфта М4 (рис. 104, в) выключается, а шпиндель надежно фиксируется в определенном положении. Подача суппорта с фрезерной головкой осуществляется ходовым винтом XX, который получает вращение or червячной шестерни 36 через вал XVI и винтовые колеса 10—25.

Для этого, как и в предыдущем случае, муфта М3 сцепляется с червячным колесом 36, а муфта М2 устанавливается в нейтральное положение.

Продольный паз можно представить как винтовую канавку с углом наклона β=0°. В таком случае выбор передаточного отношения коробки подач iKn для получения заданной подачи s можно производить по формуле для фрезерования винтовых канавок с учетом того, что cosβ= 1.

Фрезерование методом обкатки

Для осуществления этого метода необходимо обеспечить определенную кинематическую связь между вращением фрезы и обрабатываемой детали. Суппорт с фрезерной головкой должен при этом получать подачу вдоль оси детали. Кинематическая связь между шпинделем фрезы и обрабатываемой деталью обеспечивается гитарой обкатки и деления со сменными колесами а, b, с и d (рис. 104, г).

В этом случае шестерни 47 и 47 снимаются с валов VII и VIII, муфта М2 сцепляется с цилиндрической шестерней 32, муфта М3 сцепляется с червячным колесом 36, а муфта М4 выключается.

Как известно, при работе методом обкатки за, один оборот червячной фрезы деталь должна повернуться на К/Z оборотов, где k — число ходов червячной фрезы, a z — число зубьев или число шлицев детали. В соответствии с этим условием уравнение кинематической цепи от фрезы до шпинделя детали должно иметь вид

В соответствии с этим условием уравнение кинематической цепи от фрезы до шпинделя детали должно иметь вид

При работе методом обкатки подачи суппорта s o рассчитывается на один оборот детали. Уравнение кинематической цепи от шпинделя детали до суппорта имеет вид

Читайте также: Зубофрезерные станки для цилиндрических колес

Технические характеристики резьбофрезерного станка 561

| Наименование параметра | 561 | |

|---|---|---|

| Основные параметры станка | ||

| Высота центров станка, мм | 200 | |

| Наибольший диаметр обрабатываемой детали над станиной, мм | 400 | |

| Наибольший диаметр обрабатываемой детали над суппортом, мм | 200 | |

| Диаметр отверстия полого шпинделя, мм | 82 | |

| Наибольшая длина фрезерования, мм | 700 | |

| Наибольшая глубина фрезерования, мм | 25 | |

| Пределы нарезаемых шагов метрических резьб, мм | 1. .48 .48 | |

| Наибольший шаг винтовой канавки, мм | 700 | |

| Пределы нарезаемых шагов дюймовых резьб, дюйм | 1/16..16/4 | |

| Наибольший нарезаемый модуль, мм | 12 | |

| Пределы диаметров применяемых в станке фрез, мм | 70..115 | |

| Количество скоростей вращения шпинделя | 5 | |

| Пределы чисел оборотов шпинделя в минуту, об/мин | 55..250 | |

| Количество скоростей круговых подач обрабатываемой детали | 32 | |

| Количество величин продольных подач фрезерной головки | 32 | |

| Пределы скоростей круговых подач детали, об/мин | 0,014..52 | |

| Привод и электрооборудование станка | ||

| Количество электродвигателей, установленных на станке | ||

| Электродвигатель главного привода, кВт | 3 | |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | ||

| Масса станка с электрооборудованием и охлаждением, кг |

Связанные ссылки. Дополнительная информация

Дополнительная информация

Станок резьбофрезерный планетарный КТ5 | Станочный Мир

- Главная /

- Справочник

- Станки советские, российские, импортные – справочная информация

- Станки советские, российские, импортные – справочная информация

- Станок резьбофрезерный планетарный КТ5

Предназначен для нарезания короткой внутренней и наружной цилиндрической резьбы. Применяется в условиях массового производства. Резьба нарезается специальными гребенчатыми фрезами ГОСТ 1336-62

Технические характеристики станка КТ5

| Параметр | Значение |

|---|---|

| Класс точности станка по ГОСТ 8-82 (Н, П, В, А, С) | Н |

| Наибольший диаметр обрабатываемой детали, мм | |

| Диаметр нарезаемой резьбы, мм | 200 |

| Длина детали, мм | |

| ЧПУ | |

Пределы частот вращения шпинделя Min/Max, об/мин. |

42,5 – 670 |

| Мощность, кВт | 3 |

| Габариты, мм | 2550_835_1350 |

| Масса, кг | 2500 |

| Начало серийного выпуска, год | 1971 |

| Завод-производитель | Средневолжский станкостроительный завод, ОАО |

Предлагаем купить новые или после капремонта аналоги оборудования типа Станок резьбофрезерный планетарный КТ5 по выгодной цене. Подбор подходящей модели можно произвести самостоятельно на нашем сайте в разделе КАТАЛОГ, или получив консультацию у сотрудников коммерческого отдела нашей компании.

Продажа аналогов станка модели КТ5 производится при 100% предоплате при наличии оборудования на складе и 50% предоплате при запуске станка в производство на заводе-изготовителе и оплате оставшихся 50% после сообщения о его готовности к отгрузке. Возможен другой совместно согласованный порядок оплаты.

Гарантия на продукцию, аналогичную изделию – Станок резьбофрезерный планетарный КТ5 составляет:

- новые станки – 12 мес.,

- после капитального ремонта – 6-12 мес..

Предприятия-производители оставляют за собой право на изменение стандартной комплектации и места производства оборудования без уведомления!

Обращаем Ваше внимание на то, что цены, указанные у нас на сайте, не являются публичной офертой, а стоимость оборудования уточняйте у наших менеджеров по продаже станков и кузнечно-прессового оборудования!

Если Вам необходимо купить Станок резьбофрезерный планетарный КТ5 звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 276-70-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок резьбофрезерный планетарный КТ5 звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта – мы сами Вам перезвоним.

Популярные модели

Резьбовые фрезы

См. также:Новые модели (19) ,

Запросить цену

Добавлено в список запросов

Заявка отправлена 10.02.23

Сравнить

Флорида, США

Резьбовые фрезы

90X09NE &PRATT

Резьбовые фрезы

Pratt & Whitney Модель 1503 6 x 20 резьбонарезной и червячный фрезерный станок. На этом фрезерном станке горизонтального типа можно резать детали диаметром 6 дюймов и максимальной длиной 20 дюймов. Этот небольшой и компактный станок …

Этот небольшой и компактный станок …

Запросить цену

Добавлено в список запросов

Заявка отправлена 10.02.23

Сравнить

США

Резьбовые фрезы 2 XES 2 LE BNER 2 LE ES

3 900

Резьбовые фрезы

Lees Bradner модель HT 12 x 24 Резьбонарезные фрезы для тяжелых условий эксплуатации, максимальный диаметр 12 дюймов, максимальная длина реза 24 дюйма, 30 дюймов между центрами, 6-дюймовое отверстие в шпинделе, сборный зажим для фиксации заготовки.

Запрос a QUOTE

Добавлено в список запросов

Запрос, представленные 2/10/23

Сравнение

США

Thread Mills

Lees Bradner 12 x 54

Thread Mills

LEE x 54 Резьбовой фрезер . Максимальный диаметр 12 дюймов x центры 54 дюйма, цанговый зажим, зажимное приспособление, задняя бабка, . серийный номер HT 714

серийный номер HT 714

Запросить цену

Добавлено в список запросов

Заявка отправлена 10.02.23

Сравнение

Соединенные Штаты

Нижняя мельница

Heckert Zfwvg 250×2000

Тренажные мельницы

Heckert Model Zfwvg 250 x 2000, 19 “Диаметр x 80”, 86 “CC, Horizontal Gear Hobbank Дифференциал Макс.модуль 12, машина хорошо оборудована и готова к работе!!!0004

Резьбовые фрезы

MONNIER & ZAHNER M544

Резьбовые фрезы

MONNIER & ZAHNER M544 ЗУБЧАТЫЙ РЕЗАК, GASHER (Thread Mill)

Запрос A Цитата

Добавлена в список запросов

Запрос, представленные 2/10/23

Сравнение

Мичиган, США

Требовые мельницы

Tsugami T-Thl Type

.

TSUGAMI Резьбонарезной станок T-THL, тип

Запросить предложение

Добавлено в список запросов

Запрос отправлен 10. 02.23

02.23

Сравнить

Тайвань

Резьбовые фрезы

TSUGAMI T-TML

Резьбовые фрезы Тип TTML Модель

TSUGA WormMI: Фрезерный станок TSUGA Наш веб-сайт: https://www.ryokuta.com/en/products/t-tmlЗапросить цену

Добавлено в список запросов

Заявка отправлена 10.02.23

Сравнить

Тайвань

Резьбовые фрезы

WANDERER 31L 2000 РЕЗЬБОФРЕЗЕРНЫЙ СТАНОК

Thread Mills

с переключающими передачами и аксессуарами

Запрос a Quote

Добавлено в список запросов

Запрос, поданный 2/10/23

Сравнение

Maharashtra, India

Thread Flawning Vs.

Резьбофрезерование и нарезание резьбы метчиком: в чем разница?

Фрезерование резьбы и нарезание резьбы метчиком. В чем разница между ними и когда следует использовать каждую из них? Между фрезерованием резьбы и нарезанием резьбы есть определенные различия. В этой статье объясняются преимущества и недостатки каждой из них, чтобы вы могли принять обоснованное решение о стратегии, которая лучше всего подойдет для ваших частей.

В этой статье объясняются преимущества и недостатки каждой из них, чтобы вы могли принять обоснованное решение о стратегии, которая лучше всего подойдет для ваших частей.

Выстукивание: преимущества и недостатки

Самым большим преимуществом выстукивания является скорость. Высокоскоростные резьбонарезные центры, оснащенные жестким метчиком, могут нарезать резьбу в несколько раз быстрее, чем на фрезерование резьбы тех же отверстий. Кроме того, нарезание резьбы позволяет нарезать более глубокие отверстия в более твердых материалах, таких как сталь.

Существенным недостатком нарезания резьбы является то, что для каждого размера отверстия, в котором необходимо нарезать резьбу, требуется метчик разного размера. Это может занять большое количество ценных, но ограниченных позиций в инструментальном магазине. Кроме того, необходимость менять инструменты для нарезания резьбы для всех отверстий различного размера увеличивает время цикла.

Другим недостатком является то, что нарезание резьбы не позволяет отрегулировать посадку резьбы. После того, как отверстие нарезано, размер и положение резьбы являются окончательными. Кроме того, жесткие метчики используются исключительно для нарезания внутренней резьбы в отверстиях и не могут использоваться для фрезерования резьбы снаружи стойки или винта.

После того, как отверстие нарезано, размер и положение резьбы являются окончательными. Кроме того, жесткие метчики используются исключительно для нарезания внутренней резьбы в отверстиях и не могут использоваться для фрезерования резьбы снаружи стойки или винта.

Наконец, поскольку начальная часть жесткого метчика предназначена для погружения в материал, а не для нарезания идеальной резьбы, эти инструменты лучше всего подходят для нарезания сквозных отверстий, а не для нарезания резьбы вслепую, т. е. для нарезания резьбы в отверстиях, заканчивающихся внутри материала. В случае глухого нарезания резьбы самая глубокая резьба в отверстии наносится той частью инструмента, которая предназначена для врезания, а не нарезания резьбы. Чтобы завершить эти последние области в виде идеальной резьбы, требуется дополнительный инструмент для чистовой обработки, что приводит к увеличению времени цикла.

Как правило, нарезку резьбы лучше всего использовать, когда вам нужно сделать много отверстий небольшого размера.

Фрезерование резьбы: преимущества и недостатки

Основным преимуществом фрезерования резьбы является возможность контроля посадки. Резьбовое отверстие фрезеруется на высоких оборотах, а инструмент вкручивается в ранее профрезерованное отверстие. Таким образом, оператор станка имеет возможность регулировать размер резьбы, используя стратегию, аналогичную использованию концевой фрезы, а не сверла для проделывания отверстия. Это может быть выгодно, если существуют жесткие допуски на размеры резьбы или если необходимо сделать припуски на чистовую обработку, например, на покраску.

Кроме того, при фрезеровании резьбы можно использовать один инструмент для обработки отверстий различных размеров. Это снижает как стоимость инструментов, так и количество времени, связанное со сменой инструментов. Кроме того, на резьбофрезе можно нарезать внутреннюю и наружную резьбу, правую и левую резьбу, а также очень большие резьбовые отверстия (например, трубную резьбу). В последнем случае это устраняет необходимость вкладывать средства в большой жесткий метчик для нарезания резьбы в больших отверстиях.

Кроме того, резьбонарезной станок дает пользователю возможность создавать резьбу по индивидуальному заказу без необходимости вкладывать средства в специальные метчики, которые могут быть очень дорогими и требовать длительного времени изготовления. При обработке очень мелкой глухой резьбы в тонких материалах резьбовая фреза позволяет нарезать максимальное количество резьбы на очень коротком расстоянии.

Единственным недостатком резьбофрезерования является то, что для его правильного выполнения необходимо иметь высокоскоростной шпиндель, такой как те, что имеются в нашей линейке высокоскоростных фрезерных станков со скоростью вращения шпинделя до 60 000 об/мин.

Практический результат

Если вам нужна большая гибкость, у вас есть широкий выбор размеров и типов резьбы и требуется возможность регулировки посадки резьбы, фрезерование резьбы — лучший выбор. Если вам требуется скорость, то жесткое нарезание резьбы — это то, что вам нужно.

DATRON предлагает полную линейку резьбовых фрез для различных размеров резьбы.