Стол фрезерный своими руками: Фрезерный стол своими руками. Автор Геннадий г. Севастополь

alexxlab | 06.02.2023 | 0 | Фрезерный

Фрезерный стол своими руками

А обязательно ли грунтовать поверхность?

Самодельные приспособы для заточки инструмента

- Опубликовано в Инструменты и приспособления, Мастеру

Ну вот я и дорос до такой взрослой вещи, как фрезерный стол. Все дело в том, что я наконец то прикупил себе гаражик под цех и появилась возможность развернуться в полный рост.

Штука эта достаточно полезная и в значительной мере расширяет функционал фрезера, как инструмента, позволяя выполнять ряд манипуляций конвейерным способом, не тратя кучу времени при работе с каждой отдельной деталью.

Основой для моего первого стола послужил… старый диван, который я вывез с дачи своего друга.

Разобрав его на блоки я получил несколько уже готовых конструкция под будущий стол (рама под столешницу, рама под полку, ножки). Скрутив их саморезами получил вот такую конструкцию.

Для жесткости я добавил несколько откосов и дополнительную полку (пока только каркас — потом думаю закрыть ее фанерой).

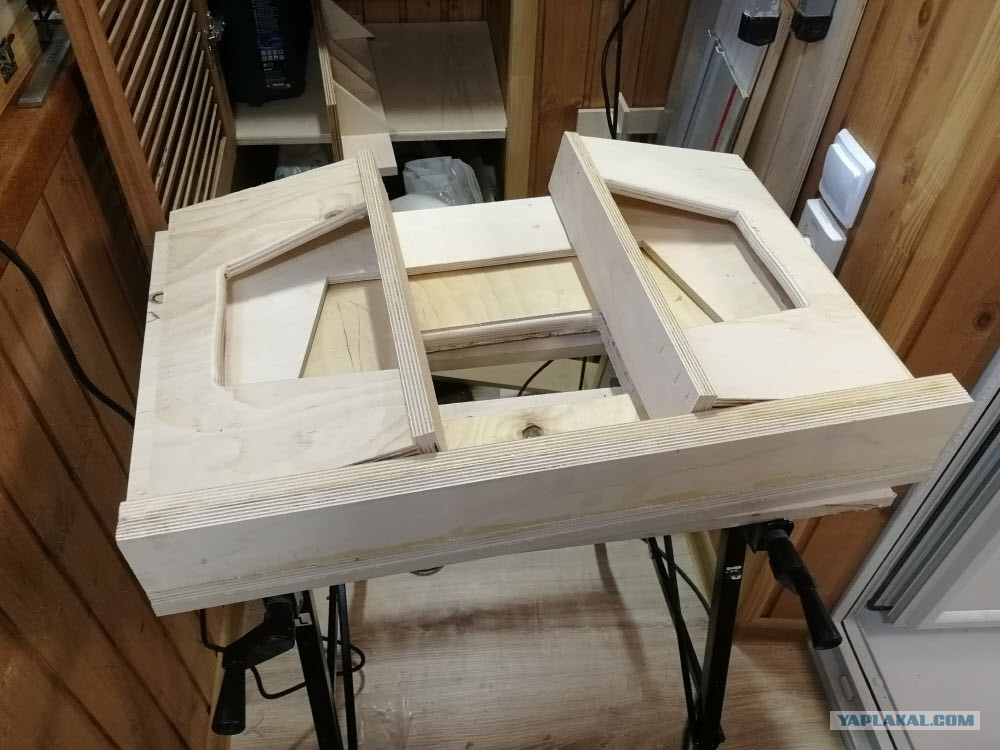

Прошкурив ее ленточной шлифмашинкой со средней шкуркой, перешел к процессу установки самого фрезера. Для этого мне понадобилась пластина текстолита и, собственно, сам фрезер.

Вырезаем лобзиком из текстолита толщиной 5 мм основание под фрезер (чтобы оно сверху перекрывала весь фрезер с ручками), углы сглаживаем на ЛШМ.

Обводим ее контур на столешнице в месте предполагаемого размещения инструмента и прямой пазовой фрезой выбираем под нее нишу и ступенькой сквозное отверстие под сам фрезер (лучше делать сначала сквозное отверстие, потом выбирать «ступеньку»). Получается нечто подобное:

Затем снимаем с основания фрезера пластиковую подошву и, приложив ее к текстолитовой базе, размечаем отверстия под крепеж.

Сверлим отверстия под винты для крепления фрезера, а так же для крепления всей пластины к столешнице (не забываем из раззенковать, чтобы шляпки были заподлицо).

Ленточной шлифмашиной заглаживаем все выступающие элементы пластины (если такие имелись), чтобы она представляла со столешницей единое целое.

Сам стол, в принципе, готов. Вот как выглядит фрезер с обратной стороны.

Конечно, такой стол — это не фрезеровочный станок с чпу, но мою жизнь он облегчил очень сильно, ведь, у меня появился уже не ручной электроинструмент, а, хоть и самопальный, но станок.

Но на этом я не остановился, захотелось мне большего функционала в сочетании с компактностью и я встроил в этот же стол ручную циркулярную пилу. Данный процесс я описал в отдельной статье.

Следующим этапом будет изготовление функциональной направляющей для обоих инструментов. Схема ее у меня пока только вырисовывается… Думаю, буду делать ее на основе роликовой системы «Альянс» из остатков фанеры или ЛДСП…

Продолжение следует…

Фрезерный стол своими руками

2. Приклейте правую ножку С к опоре В (рис. 1) и дополнительно закрепите шурупами. Отложите сборку в сторону. Выпилите царги I. Затем сделайте в средней опоре вырезы для царг. Как аккуратно сделать такие вырезы, описано в «Совете мастера».

1) и дополнительно закрепите шурупами. Отложите сборку в сторону. Выпилите царги I. Затем сделайте в средней опоре вырезы для царг. Как аккуратно сделать такие вырезы, описано в «Совете мастера».

3. Используя вырезы средней опоры В, разметьте ширину верхней разделительной полочки F (фото А). Опилите полочку до окончательной ширины. Затем определите ширину нижней полочки G и опилите ее (фото В).

ДЛЯ ТОЧНОЙ ПОДГОНКИ РАЗМЕЧАЙТЕ ОДНИ ДЕТАЛИ С ПОМОЩЬЮ ДРУГИХ

Положите нижнюю полочку G на среднюю опору В, выровняв края. Пользуясь вырезом как шаблоном, отметьте ширину полочки.

Выровняйте один край верхней полочки F с вырезом и отметьте ее ширину, поставив метку у противоположного выреза.

4. Приклейте верхнюю полочку F к средней опоре В, выровняв ее нижнюю сторону с верхними краями вырезов (фото С). Когда клей высохнет, приклейте на место нижнюю полочку G.

Выпилите из обрезков две проставки длиной 108 мм и, выравнивая с их помощью нижнюю полочку, приклейте ее к средней опоре В.

Комбинированное сверло позволяет сделать раззенкованное монтажное и направляющее отверстия за одну операцию, не меняя инструмента.

5. Просверлив монтажные и направляющие отверстия, приклейте левую ножку D к собранному узлу B/F/G и дополнительно закрепите шурупами

Краткий совет! С помощью клея и шурупов можно скрепить сразу несколько деталей основания. Шурупы ускоряют сборку, так как вам не приходится ждать полного высыхания клея, прежде чем прикрепить следующую деталь. Выпилите заднюю стенку J и, примерив ее к проему, убедитесь, что верхний край расположен вровень с вырезом средней опоры В. Приклейте заднюю стенку на место и зафиксируйте струбцинами.

6. Приклейте на место царги I, фиксируя их струбцинами (фото Е). Затем закрепите с помощью клея и шурупов последнюю опору В. Когда клей высохнет, отметьте точную длину верхней планки Н (фото F) и приклейте деталь на место (рис. 1).

Затем закрепите с помощью клея и шурупов последнюю опору В. Когда клей высохнет, отметьте точную длину верхней планки Н (фото F) и приклейте деталь на место (рис. 1).

Вклейте царги I в вырезы вровень с верхней полочкой F. Затем приклейте на место левую опору В, закрепив ее дополнительно шурупами.

Чтобы царги I оказались параллельными друг другу по всей длине, отметьте точную длину верхней планки Н, приложив ее к левой части основания.

7. Снова возьмите правую опору с ножкой В/С и присоедините к собранной левой части основания В/D/ F-J, используя клей и шурупы (рис. 1). Затем приклейте к левой и правой опорам В планки Е, фиксируя их струбцинами. С помощью шлифовальной колодки сделайте на верхнем внешнем ребре левой планки скругление радиусом 3 мм.

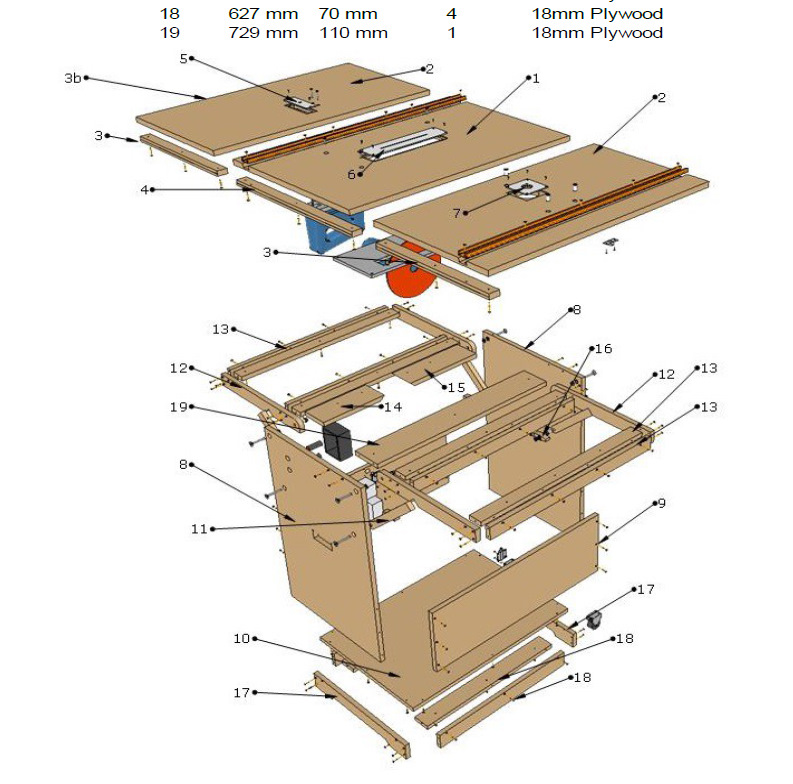

Фрезерный стол чертежи

Совет мастера

Как сделать точные вырезы

Измеряя и размечая детали проекта с помощью рулетки и линейки, трудно добиться точности, особенно если реальная толщина фанеры отличается от номинальной.

Для настройки ширины выреза сделайте пропил в обрезке фанеры, подняв диск так, чтобы на ребре оставался небольшой заусенец.

Настраивая глубину пропила, измеряйте расстояние от упора до внешней стороны зубьев пильного диска.

Прикрепите к головке поперечного (углового) упора деревянную накладку и выпилите в детали вырез за несколько проходов. Продольный упор служит ограничителем при последнем проходе.

Займитесь крышкой

1. Возьмите выпиленную ранее крышку А и отметьте ее центр, соединив прямыми линиями противоположные углы. С помощью кольцевой пилы сделайте в центре крышки отверстие диаметром 38 мм (фото G).

Струбцинами закрепите крышку А на верстаке, подложив доску для предотвращения сколов.

Положите на крышку А пластиковую накладку подошвы фрезера и выровняйте ее по центру, расположив так, чтобы органы управления электроинструмента были доступны спереди.

2. Снимите с подошвы фрезера, который вы собираетесь установить в стол, пластиковую накладку и, используя ее как шаблон, разметьте на крышке центры монтажных отверстий (фото Н). Просверлите отверстия и раззенкуйте их.

3. Выпилите планки крышки К. Разметьте на одной из планок центры трех отверстий (рис. 2). Просверлите отверстия диаметром 6 мм (фото I). Приклейте планки к крышке А и зафиксируйте струбцинами.

Закрепите обе планки К на верстаке, сложив их в стопку и подложив снизу доску, чтобы избежать сколов.

Просверлите отверстие диаметром 5 мм через осевое отверстие. Затем сделайте отверстие диаметром 6 мм справа. Глубина отверстий должна соответствовать длине крепежа.

4. Положите крышку A/К на основание и выровняйте осевое отверстие посередине торца планки Е, ориентируясь на средний слой фанерного шпона. Затем через отверстия верхней планки К просверлите отверстие диаметром 5 мм для осевого шурупа и отверстие диаметром 6 мм для правого запорного винта (рис. 1, фото J). Добавьте шайбы и вверните в осевое отверстие шуруп-глухарь 6×35 мм. Приподнимите крышку и через левое запорное отверстие просверлите отверстие диаметром 6 мм для запорного винта, фиксирующего крышку в поднятом положении.

Добавьте продольный упор

1. Выпилите переднюю стенку и основание упора L. Разметьте одинаковые полукруглые вырезы (рис. 3). Затем, как описано в «Совете мастера», аккуратно выпилите их электролобзиком. Приклейте переднюю стенку к основанию и зафиксируйте струбцинами.

2. Выпилите проставки М и прижимы N. Приклейте проставки к прижимам. Когда клей высохнет, поставьте упор L/L на собранные прижимы M/N, выровняйте детали и просверлите сквозные отверстия диаметром 6 мм (рис. 3, фото L).

Приклейте проставки к прижимам. Когда клей высохнет, поставьте упор L/L на собранные прижимы M/N, выровняйте детали и просверлите сквозные отверстия диаметром 6 мм (рис. 3, фото L).

Подложив доску для предотвращения сколов, выровняйте упор L/L поверх собранных прижимов M/N. Зафиксировав все части струбцинами, просверлите сквозное отверстие, затем сделайте то же самое с другой стороны.

Настройте поперечный упор на угол 45° и отпилите две косынки от обоих концов полосы. Снова установите угол 90°, чтобы отпилить еще две косынки.

3. Из фанерной полосы размером 19x76x305 мм выпилите треугольные косынки О (фото М). Приклейте их к собранному упору (рис. 3).

Изготовьте прочные ящики

1. Из 19-миллиметровой фанеры выпилите две заготовки размерами 100×254 мм для передних и задних стенок Р. Из одной заготовки выпилите две задние стенки и отложите их в сторону. На второй заготовке разметьте вырезы передних стенок (рис. 4) и аккуратно выпилите их (см. «Совет мастера» внизу), прежде чем разделить заготовку на две передние стенки.

На второй заготовке разметьте вырезы передних стенок (рис. 4) и аккуратно выпилите их (см. «Совет мастера» внизу), прежде чем разделить заготовку на две передние стенки.

Краткий совет! Сделать вырезы удобнее до того, как начнете выпиливать передние стенки, чтобы подошва электролобзика не упиралась в струбцины, прижимающие заготовку.

Совет мастера

Способ выпиливания крутых изгибов электролобзиком

Даже установив в электролобзик пилку с самыми мелкими зубьями, сделать аккуратные вырезы с небольшим радиусом непросто, так как пилка застревает в пропиле, нагревается и образуются прижоги.

Испытайте такой способ: прежде чем выпиливать вырез по контуру, сделайте частые прямые пропилы от края детали, как показано на фото справа. Затем выпилите вырез, ведя пилку с небольшим отступом от контурной линии. По мере продвижения пилки вперед мелкие кусочки, образованные прямыми пропилами, будут выпадать один за другим, не препятствуя движению пилки и давая пространство для маневра, если потребуется немного изменить траекторию. Отшлифуйте края выреза до линии контура, используя обрезок пластиковой трубы, обернутый наждачной бумагой.

Отшлифуйте края выреза до линии контура, используя обрезок пластиковой трубы, обернутый наждачной бумагой.

2. Из 12-миллиметровой фанеры выпилите боковые стенки Q и донышки R. Отложите эти детали в сторону.

3. Закрепите фрезер на нижней стороне крышки А. Если оригинальные винты крепления подошвы окажутся слишком короткими, замените их более длинными с такой же резьбой.

4. Вставьте в цангу фрезу для фальцев шириной 12 мм. Установите упор, как показано на рис. 3. Отфрезеруйте фальцы 12×12 мм вдоль трех сторон передних и задних стенок Р. Замените фрезу и сделайте скругления радиусом 3 мм на краях полукруглых вырезов передних стенок.

5. Соберите ящики, склеив детали и зафиксировав их струбцинами (рис. 5). Из обрезка 6-миллиметровой фанеры сделайте поворотные запоры S и отшлифуйте на углах скругления радиусом 6 мм. Просверлите монтажные отверстия с цековками и прикрепите запоры к передней кромке средней опоры В (рис. 1). Теперь вставьте ящики, заполните их коробочками с фрезами и можете приступать к фрезерованию.

1). Теперь вставьте ящики, заполните их коробочками с фрезами и можете приступать к фрезерованию.

Фрезерный стол своими руками, 5.0 out of 5 based on 3 ratings

Как сделать фрезерный стол. Изготовление фрезерного стола своими руками Вертикально-горизонтальный фрезерный стол своими руками

Пластины представляют собой комбинацию двух пластин толщиной 3 мм каждая, которые притягиваются друг к другу винтами М4 заподлицо. Плиты можно приобрести в разобранном виде, более дешевый (бюджетный) вариант. Тогда вам придется самому раззенковать отверстия в верхней пластине под винт М4, а в отверстиях под М4 в нижней пластине нарезать резьбу, и собрать пластины воедино самостоятельно. Либо вы можете приобрести его в варианте, уже полностью готовом к установке в столешницу.

Пластины имеют размеры исходя из размеров подошв фрез и могут быть выполнены в трех вариантах:

Вариант 1: Обе пластины (верхняя и нижняя) полностью из стали (сталь3)

Вариант 2: Верхняя пластина из нержавеющей стали AISI 430, нижняя плита St. 3

3

Вариант 3: Обе плиты изготовлены из нержавеющей стали AISI 430.

Кроме того, для некоторых типов роутеров есть два варианта внешних габаритных размеров пластин.

Пластина устанавливается в столешницу фрезерного стола в специально отфрезерованное окно и выровнены параллельно плоскости столешницы с помощью закаленных штифтов (штифт имеет плоский наконечник и отверстие под шестигранный ключ), которые ввинчиваются в образовавшуюся полку окна столешницы. Для этого необходимо просверлить отверстия в полке столешницы, на которой будет лежать пластина, сверлом на 4,5 мм, а затем ключом вкрутить в эти отверстия штифты. Столешница фрезерного стола может быть изготовлена из ламинированной фанеры, массива дерева, ДСП и др.

| |

Фрезерные вставки позволяют изготовить самодельный фрезерный стол .

Получив садовый участок, занялся столярным делом. Спустя 10-15 лет у меня в мастерской накопилась коллекция электроинструмента, насчитывающая 27 предметов. Особое место в ней занимает ручной фрезерный станок, позволяющий плотнику-любителю изготавливать из дерева профессиональные предметы. Хорошее качество. С его помощью можно быстро и точно профилировать кромки и выполнять соединения. Однако вскоре работать на фрезерном станке ручным инструментом мне стало неудобно.

Спустя 10-15 лет у меня в мастерской накопилась коллекция электроинструмента, насчитывающая 27 предметов. Особое место в ней занимает ручной фрезерный станок, позволяющий плотнику-любителю изготавливать из дерева профессиональные предметы. Хорошее качество. С его помощью можно быстро и точно профилировать кромки и выполнять соединения. Однако вскоре работать на фрезерном станке ручным инструментом мне стало неудобно.

Потребность во фрезерном станке впервые возникла у меня, когда я делал деревянную решетку для бани: нужно было сделать 40 досок овального сечения. Пришлось построить простой фрезерный стол. Установил лист ДСП с отверстием посередине на металлический каркас, к листу фанеры 10 мм прикрепил старый фрезерный станок и закрепил его на ДСП – фрезерный стол готов. С ним было удобно работать, но вскоре захотелось лучшего.

Изучив полтора десятка сайтов самоделок, понял, что можно сделать очень хороший фрезер, причем в бюджетном варианте. Начали с разработки проекта.

Основные размеры станка определялись двумя имеющимися у меня изделиями: металлической рамой, подобранной на свалке, и ручной мельницей SPARKY X 205CE мощностью 2050 Вт.

Фрезерный стол для фрезера своими руками: чертежи

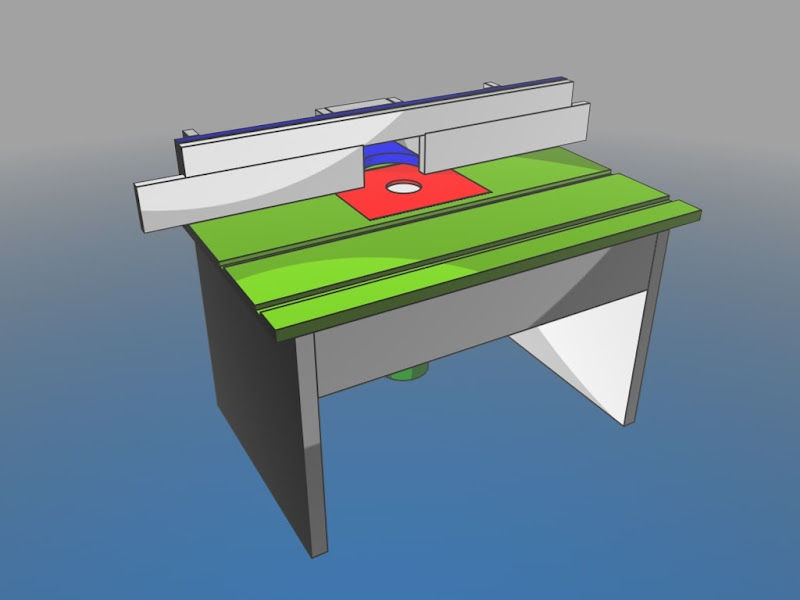

Классический фрезерный станок, выполненный на базе ручного фрезера, состоит из шести основных элементов: станины 1, столешницы 2, монтажной плиты 3 , ручной фрезер 4, элеватор 5, позволяющий регулировать вылет фрезы, и продольный упор 6.

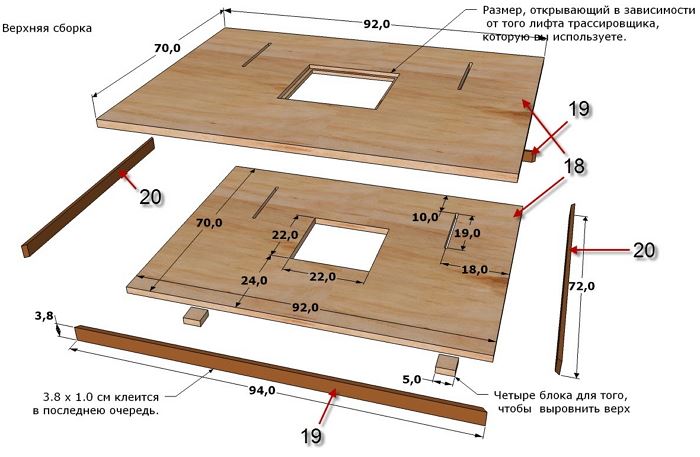

Столешница фрезерного стола

Монтажная пластина используется для установки фрезера на столешницу. Крепление маршрутизатора к вставной пластине имеет два преимущества по сравнению с его креплением непосредственно к нижней части столешницы. Во-первых, пластина экономит 6-10 мм глубины реза по сравнению с креплением фрезера к крышке толщиной 20 мм и более. Во-вторых, пластина позволяет легко снимать фрезер для смены инструмента.

Для изготовления монтажной пластины (рис.

2) Я использовал лист лавсанового текстолита толщиной 10 мм. Расположение крепежных отверстий с подошвы роутера было перенесено на бумагу, а с бумаги на пластину. В центре пластины сделал отверстие d61 мм и профрезеровал в нем фальц для установки сменных вкладышей под конкретную фрезу.

2) Я использовал лист лавсанового текстолита толщиной 10 мм. Расположение крепежных отверстий с подошвы роутера было перенесено на бумагу, а с бумаги на пластину. В центре пластины сделал отверстие d61 мм и профрезеровал в нем фальц для установки сменных вкладышей под конкретную фрезу.Обрежьте столешницу по размеру. Размечаются по чертежу необходимые отверстия, пазы и отверстие для монтажной планки. Вырежьте отверстие электролобзиком.

Подготовленные направляющие для копировального резака. Высота брусков должна быть такой, чтобы копировальный резец с верхней опорой постоянно соприкасался с ними при обработке фальца.

Установил монтажную пластину на столешницу, закрепил две длинные планки струбцинами и прикрепил к ним с помощью степлера две короткие (фото 7). Для обеспечения гарантированного зазора между фальцем и монтажной пластиной я использовал тонкие прокладки толщиной 0,2 мм с каждой стороны.

Для надежности я прикрепил короткие направляющие к длинным с помощью квадратиков.

Сняли пластину и прокладки. В цангу фрезера установил копировальную фрезу с верхним подшипником. Опираясь подошвой фрезера на направляющие, установите в столешнице глубину фрезерования 2 мм. Я сделал несколько неглубоких надрезов, увеличивая вылет фрезы, пока он не достиг глубины на 0,5 мм больше, чем толщина монтажной пластины.

Он снял копировальные планки. Края сгиба и раскрытия зачищала с помощью шкурки.

Используя монтажную пластину в качестве шаблона, я просверлил монтажные отверстия в углах. С обратной стороны столешницы устанавливаются врезные мебельные гайки в крепежные отверстия.

Три паза под алюминиевые направляющие выфрезеровал фрезой на 19 мм, которые закрепил в пазах саморезами. настольный фрезерный станок готов.

Элеватор для фрезерного стола

Следующий узел фрезерного станка, заслуживающий особого внимания, – механизм подачи фрезы в зону резания, или элеватор. Стоимость профессионального лифта, реализуемого в магазинах, достигает 50-60 тысяч рублей. Это высокоточный и удобный механизм, но для целей плотников-любителей он, конечно, избыточен.

Это высокоточный и удобный механизм, но для целей плотников-любителей он, конечно, избыточен. При разработке лифта собственной конструкции я поставил перед собой цель использовать максимальное количество покупных деталей. Проще всего решить проблему поступательного движения фрезерного шпинделя с помощью пары винт/гайка: при фиксации гайки от осевых перемещений винт совершает поступательное движение.

Конструкция лифта показана на рис. 4 . В качестве подвижного элемента использовал болт М16 длиной 200 мм. Для опоры использовал длинную гайку М16, которую приварил к стальной пластине. Болт приводится в движение маховичком, прикрепленным к нему через приваренную опорную шайбу.

В частном подсобном хозяйстве всегда пригодится фрезерный станок. Оборудование незаменимо при изготовлении различных изделий из дерева – от оконных рам до различных мелких поделок. Фрезерный станок – это опорный стол и сам фрезер. Если у владельца уже есть ручной фрезер, то фрезерный стол можно сделать своими руками.

Стол является основным основанием станка. Резцы являются его рабочими органами. С помощью этих деталей при обработке деревянных заготовок выполняется множество операций. На станке в древесине делаются продольные пазы, швеллеры, вертикальные углубления, овальные скосы и многое другое. Стол необходим для точного позиционирования фрезы – как по горизонтали, так и по вертикали.

Конструкция фрезерного стола

Рабочий стол станка должен соответствовать следующим требованиям:

- Стандартная высота рабочей поверхности составляет от 800 до 900 мм. Высота стола может быть разной – по желанию владельца мастерской.

- Поверхность стола должна обеспечивать беспрепятственное скольжение деревянной заготовки.

- Фреза должна быть оборудована подъемником, который позволит легко перемещать фрезу по вертикали.

- В рабочей зоне необходимо установить стружко- и пылеудаление.

- Монтажная пластина должна надежно фиксировать маршрутизатор.

Толщина пластины должна обеспечивать максимальное выдвижение режущего органа.

Толщина пластины должна обеспечивать максимальное выдвижение режущего органа. - Зажимные детали должны быть такими, чтобы руки рабочего не могли случайно попасть под резак.

- Станина машины должна быть устойчивой, и в то же время позволять легко перемещать машину в нужное место.

Изготовление кровати и столешницы

В условиях домашней мастерской для изготовления опорной части станка часто используют недорогие вспомогательные материалы. Для этого возьмите куски МДФ, строительную фанеру, металлический уголок, метизы (болты, винты, шайбы и гайки) и прочее.

станина

Несущая конструкция станка изготовлена из деревянного бруса или сварного металлического профиля. Некоторые умельцы приспосабливают к кровати старый стол или верстак. Самое главное в устройстве кровати – устойчивость. При работе фрезы могут возникать различные вибрационные нагрузки.

Если расшаталась старая мебель, то стоит установить дополнительные крепления. Для этого используют металлический уголок, который фиксируется в сомнительных узлах конструкции через просверленные отверстия саморезами.

Самой прочной конструкцией будет станина из стального уголка 40×40 мм. Для этого нужен сварочный аппарат и опыт работы с ним.

столешница

Организацию рабочего стола можно “подсмотреть” в видеороликах о работе фрезерных станков, опубликованных в Интернете. При изготовлении столешницы необходимо соблюдать требования, обеспечивающие легкое перемещение деревянной заготовки и режущего органа фрезы, а также надежную фиксацию заготовки относительно фрезы.

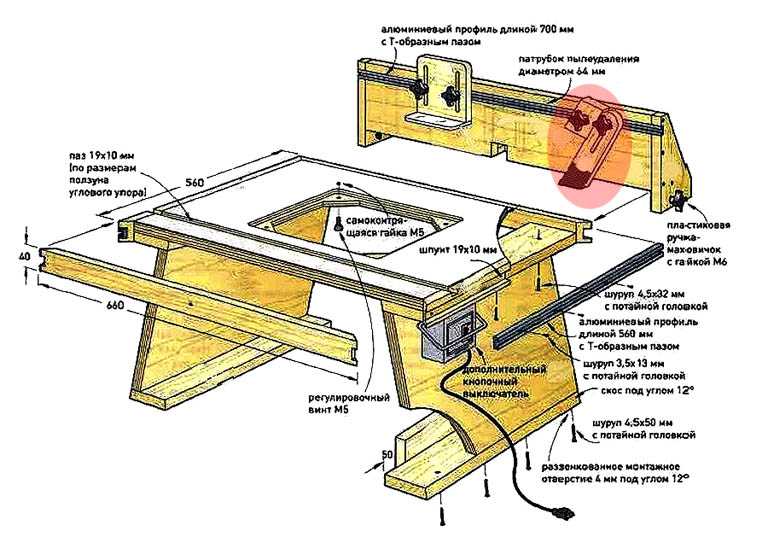

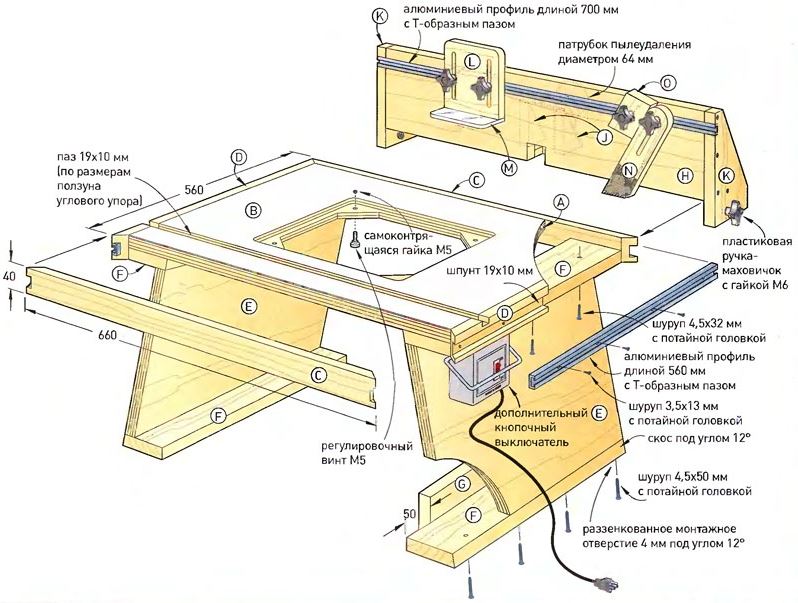

Вариант сборки станка своими руками

На оба боковых торца стола устанавливается алюминиевый профиль Т-образного сечения для крепления и свободного перемещения параллельного упора в виде рейки. Планка по бокам оснащена алюминиевыми креплениями, которые входят в пазы боковых профилей.

В планке сделан прямоугольный вырез для выхода фрезы. На детали закрепляется направляющий профиль, по которому перемещаются вертикальный и угловой фиксаторы. Зажимы фиксируют прохождение деревянной заготовки через зону фрезерования.

В столешнице прорезан параллельный паз – для перемещения ползунка углового упора. На одной из опор под столешницей установлены выключатели с кнопкой. аварийная остановка фрезы.

Рабочая площадка чаще всего изготавливается из МДФ и строительной фанеры. Поверхность этого материала быстро изнашивается. Более надежная столешница – из текстолита. Текстолитовая поверхность обладает высокой износостойкостью и низким коэффициентом трения.

Идеальным вариантом столешницы может быть стальной лист или плоскость из алюминиевого сплава. Так как платформа должна иметь технологические пазы и отверстия, изготовить такую деталь своими руками будет довольно сложно, а иногда и невозможно. Выход можно найти в использовании старых деталей оборудования.

Пластина для фрезера

В центре столешницы вырезается отверстие для установки рабочей пластины. Табличку лучше сделать из того же текстолита. В печке делаем круглое отверстие. Под отверстие делаются круглые вставки. Комбинируя вставки, подберите сквозное отверстие по диаметру под нужную фрезу.

Комбинируя вставки, подберите сквозное отверстие по диаметру под нужную фрезу.

Кольцевые вставки, как и сама пластина, должны быть заподлицо со всей поверхностью рабочего стола. Кольца обеспечивают плотный вход фрезы в рабочую зону.

Frazier

Электростанция по своему функционалу действует как обычная дрель. Фрезерный патрон зажимает ось фрезы и сообщает ей вращательное движение. Агрегат крепится снизу к рабочей плите. При проектировании стола обязательно нужно учитывать экономию места для размещения устройства под столешницей.

В качестве фрезы используется малогабаритный электродвигатель. Сделать самодельный электроинструмент под силу опытному мастеру. В некоторых случаях используют электродрель. Чтобы избавиться от такой проблемы, приобретают готовый ручной фрезер. Покупателям торговой сети V предлагается широкий ассортимент ручного электроинструмента данного типа.

Ручной фрезер разных производителей имеет примерно одинаковый набор опций и габаритные размеры. Инструмент в основном предназначен для обработки деревянных заготовок.

Инструмент в основном предназначен для обработки деревянных заготовок.

Фрезерный станок позволяет рабочему контролировать процесс обработки двумя руками, а при работе ручным инструментом руки заняты удерживанием самого агрегата. Ручной фрезер выгодно разместить в конструкции самодельного станка.

Монтажная пластина

Снимается полимерная подошва фрезера и по ее контуру вырезается монтажная пластина. Монтажная пластина изготовлена из металлического листа толщиной не более 6 мм. Крепежные отверстия просверливаются в рабочей платформе вдоль винтов, крепящих фрезер через монтажную пластину.

Со стороны рабочей поверхности с потом делаются отверстия так, чтобы головки винтов не выступали над плоскостью стола.

Лифт

Лифт — это устройство для перемещения чего-либо по вертикали. В данном случае речь идет о фрезерном агрегате. Ручная мельница оборудована подъемником. Проблема установки лифта становится актуальной при использовании самодельных устройств в качестве силовой установки.

Вы можете приобрести готовый лифт заводского изготовления. В Интернете опубликовано множество вариантов изготовления самодельных подъемных устройств. Основной задачей подъемника является решение точной фиксации фрезы по вертикали. Выступ конической режущей поверхности фрезы определяет глубину и ширину образца древесины в заготовке.

Одним из самых популярных вариантов самодельного подъемника является перемещение фрезера на вертикальном металлическом стержне с резьбой.

Схема самодельного фрезерного элеватора

Под столом устанавливается полка, в которую вставляется стержень с фланцевой гайкой. Над штоком установлен маховик. Вращая его, добиваются нужной высоты фрезы над поверхностью рабочего стола.

Стол фрезерный поворотный

Модель станка поворотного типа имеет сложную конструкцию, обеспечивающую наклон деревянной заготовки по отношению к фрезе. Благодаря этой особенности станка изготавливаются деревянные заготовки сложной формы. В домашних условиях такие столы собрать практически невозможно.

В домашних условиях такие столы собрать практически невозможно.

Безопасность при работе на самодельном станке

Для безопасной работы фрезерного станка необходимо соблюдать несколько правил техники безопасности:

- Металлический каркас обязательно должен быть заземлен.

- Машина устанавливается в сухом проветриваемом помещении.

- Если станок полностью из дерева, то заземляется сам корпус фрезера.

Заключение

Фрезерный стол своими руками экономит деньги владельцу мастерской. Самодельная конструкция учитывает все индивидуальные потребности владельца машины, чем выгодно отличается от готовых вариантов.

По сравнению с ручным инструментом фрезерный стол своими руками позволяет получить более точную степень обработки материала. Жестко закрепленный фрезер, уверенно режет различные породы дерева, пластика, ДСП с покрытием. На нем можно не только снять фаску, но и сделать паз, прорезь, прорезь, шип, канавку, фигурный выбор профиля.

Как выбрать практичный вариант

Самодельный фрезерный стол можно сделать разными способами, но принцип конструкции у большинства моделей одинаков.

Сначала выбирается один из 3-х видов фрезерного станка, что определяет габариты и расположение этого оборудования в столярной мастерской:

- Навесной. Отдельный агрегатный блок, который крепится сбоку пильного станка струбцинами. Позволяет использовать рабочую поверхность другого оборудования, легко снимается, убирается своими руками в сторону в случае ненадобности.

- Портативный. Настольная модификация, которую стремятся сделать с минимально необходимыми размерами станины и фрезерного стола. Эффективная машина для использования при частых перемещениях по строительным площадкам.

- Стационарный. Основной вид стола для налаженного производства, при условии, что в помещении достаточно места. Это уже не просто фрезер, а оборудованное рабочее место.

Разработать чертеж будущего стола своими руками необходимо, уже зная установочные размеры, массу фрезерной части (с двигателем).

Разрез, расположение несущих элементов должны сочетать в себе прочность и свободный доступ для монтажа, обслуживания.

Материалы для самостоятельного изготовления

Рабочая плоскость стола обеспечивает плавное скольжение заготовки в одной плоскости. Листы ДСП, МДФ хорошо справляются с этой задачей. Чтобы не было прогиба столешницы под весом фрезера, берут пластину сечением 2,6/3,6 см. Для боковых частей достаточно листа ДСП толщиной от 1,6 см.

Монтажная пластина, на которую крепится массивный фрезер, по определению имеет высокую прочность, жесткость. Из листовых материалов для него подходят металл, текстолит, фанера твердых пород. Толщина пластины не превышает 0,8 см.

Несущая опора стола изготовлена своими руками из металлического профиля, листа ДСП. Иногда это просто ножки с элементами жесткости, в других случаях стол включает в себя фронтальные ящики для инструментов, мелкого инвентаря и вспомогательных приспособлений.

Основная часть – фреза – приобретается промышленным производством.

Мощность электродвигателя деревообрабатывающего станка начинается от 500 Вт. Для полноценного фрезерования древесины твердых пород требуется мощность свыше 1 кВт (до 2 кВт). Напряжение 230/380 В. Большинство моделей имеют регулировку скорости.

Дополнительные приспособления

Креативное применение в конструкции фрезерного самодельного стола дополнительного оборудования позволяет значительно расширить его функциональные возможности. Добиться плавной регулировки высоты режущей части над пластиной получится, если сделать элеватор для рабочего органа своими руками. Для этого вертикальная ось узла опирается на винт с мелкой прямоугольной резьбой, проходящей через неподвижную гайку. Вращением маховика на штоке регулируется подача фрезы. Механизм снабжен боковыми упорами от перекоса, контргайкой для удержания его в заданном положении при вибрации. По возможности ставят более сложные элеваторы – автомобильный домкрат, заднюю бабку от токарного станка.

Еще одно дополнение – стальная линейка вдоль продольной оси направляющих заготовки. Практичный, удобный, позволяет контролировать размер выборки, освобождает руки для других операций.

Инструмент

Для изготовления всех деталей фрезерного стола своими руками вам потребуются:

- ножовка, электролобзик;

- наждак, шлифовальный станок;

- электрорубанок;

- дрель;

- долото;

- Отвертка, отвертка.

Применение электромеханического инструмента ускоряет работы по изготовлению столешниц, направляющих, косых упоров, но при необходимости операции можно выполнять своими руками и ручными приспособлениями.

Составные части станка

Необходимое качество, которым должен обладать стол для ручного фрезера своими руками – виброустойчивость. Использование бывших в употреблении верстаков не всегда решает эту проблему.

кровать

Ножки с той стороны, где находится плотник, расположены немного дальше от края стола (0,1-0,2 м) для устойчивого размещения ножек. Здесь же расположена панель управления.

Здесь же расположена панель управления.

Установить высоту над полом регулируемых ножек в пределах 0,85 – 0,9 м.

Размер внешней рабочей плоскости во многом определяет размер предполагаемого сырья. В среднем достаточно сделать 1,5×0,5 м. Исходя из этого, устанавливается расстояние между опорными местами рамы.

Крепление рабочего органа

Фрезер подводится к столешнице снизу, сверху ставится монтажная пластина, они стягиваются 4-мя шурупами с шляпками под пот. Верхняя плоскость стола не должна иметь выступов и впадин. Для этого необходимо, чтобы пластина легла в заранее вырезанное углубление, которое нужно сделать точно по ее внешнему контуру. Просверлите 4 отверстия для болтов. Дополнительное крепление к дереву обеспечивается саморезами.

Форма пластины перенесена с накладки подошвы фрезы. Внутренняя часть вырезана в виде квадратной рамки с запасами, достаточными для размещения отверстий под крепежные болты.

В доске стола необходимо сделать круглое отверстие, достаточное для прохода фрезы. Слишком широкий проем закрывают дополнительными кольцами – вставками для предотвращения разрыва материала при фрезеровании.

Слишком широкий проем закрывают дополнительными кольцами – вставками для предотвращения разрыва материала при фрезеровании.

Оборудование рабочей зоны

Для выдерживания точности фрезерования, направления подачи заготовки на фрезерном столе предусмотрены такие приспособления:

- Направляющие. Они расположены вдоль линии подачи пиломатериалов для остановки доски при фиксированном вылете фрезерных ножей. Их можно сделать из того же ДСП, что и корпус. По длине стола вырезаются 3 полосы. В 2-х из них вырезается проем под фрезу: первый полукруглый (доска будет лежать горизонтально), второй прямоугольный по высоте (станет вертикальным). Направляющие размещены под прямым углом и закреплены 4 косыми упорами. В горизонтальной сделаны прорези под болты для регулировки выхода фрезы. Третий брусок разрезается пополам и кладется на лицевую сторону угла. Он, раздвигаясь, сохраняет минимальный зазор между вращающимися ножами и неподвижным упором. Фиксируется саморезами, накладной пластиной в верхней части.

- Зажимы. Сделаем в виде деревянной гребенки(кленовая пластина с равномерными насечками 2х50 мм с шагом 5 мм по волокну) или шарикоподшипник нужного веса и размера.

- Крышка. С обратной стороны направляющих вращающаяся головка должна быть закрыта из соображений безопасности.

Дополнительным вариантом может быть патрубок для подключения пылесоса, заведенный под кожух резака.

Финишный штрих

После сборки все детали шлифуются, рабочие поверхности полируются. Бока и дно окрашены, вскрыты лаком. Электрическая часть закрыта металлическим шлангом.

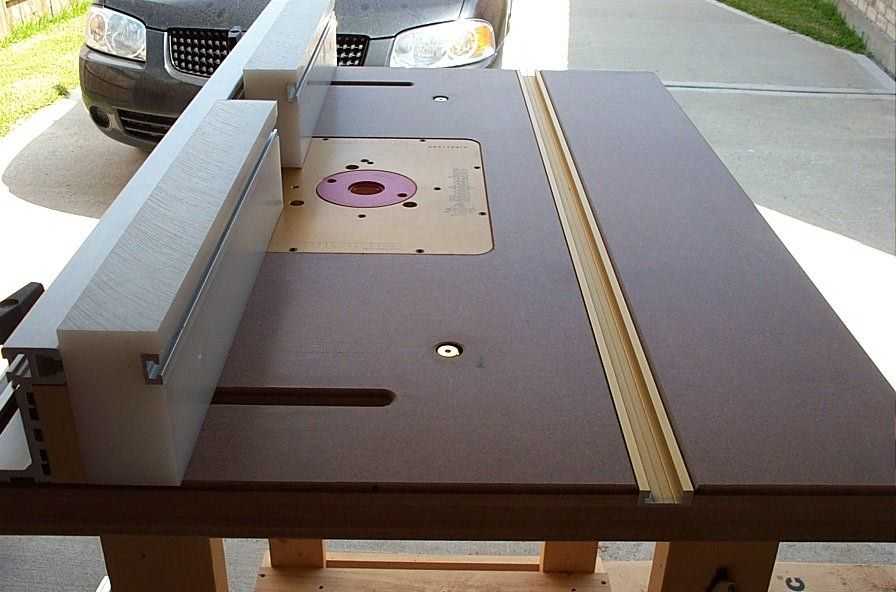

Вашему вниманию предлагаются столешницы, плиты, готовые комплекты для фрезерных и распиловочных столов. Все вышеперечисленное изготавливается на станках с ЧПУ, т.е. заводского изготовления!

Стоимость минимального готового комплекта 16500 р, который состоит из:

– столешница из ламинированной фанеры 800х600х27 мм. с профилем для работы с дополнительным инструментом

– алюминиевый параллельный упор с пылеудалением и скользящими щечками

– пластина для любой модели фрезера (нержавеющая сталь/сталь с гравировкой линейки)

Возможны другие конфигурации или самостоятельная сборка из комплектующих!

Отправка в регионы ТК! Самовывоз из Клинского района. М.О.

М.О.

Получите скидку 3% на все товары при самовывозе!

Готовые комплекты, столешницы, подстолья, крепления и многое другое (струбцины, струбцины, фрезы и т.д.) на моем сайте: фрезер-стол.

На фото представлены столешницы, плиты для фрезеров, циркулярки и готовые мобильные комплекты!

Характеристики столешницы:

Фанера – 1 сорт, мебельная, гладкая ламинация с двух сторон.

Толщина покрытия (пленки) увеличена со 120/120 до 220/220 г/кв.м, что делает его более устойчивым к истиранию и влаге.

Для фрезерных столов предусмотрена фрезерованная площадка под стальные листы (размер 350 х 250 мм., возможны другие размеры листов), на которые устанавливаются ручные фрезеры или дисковые пилы разных моделей!

Регулировочные шпильки устанавливаются по углам для выравнивания пластины в плоскости. Есть пластины для Triton, Elmos, Makita, Hitachi, Bosch и др. а также некоторых других моделей. Также есть универсальные пластины, нержавеющая сталь верх/низ сталь, без отверстий для крепления фрезера с разметочной линейкой, для возможности самостоятельной разметки и установки собственного фрезера. Точность метрической линейки, нанесенной лазером на пластину, по ГОСТ..

Точность метрической линейки, нанесенной лазером на пластину, по ГОСТ..

Кроме того, есть вставки для ЦИРКУЛЯРНЫХ пил, с крепежными отверстиями для некоторых моделей или без них (для самостоятельной установки)!

Есть столешницы размером 800х600 с накладкой из нержавеющей стали и крепежными отверстиями под конкретную модель фрезы. Фото на примере столешницы для Макита 2300 (2301) присутствует.

Стоимость плиты 350х250х6 мм. для фрез:

нерж/металл/лазерная маркировочная линейка – 3500 р.

Имеются также боковые параллельные упоры.

Доступны полные комплекты, включая:

столешница,

пластина для фрезера, (круглая)

– стандартный параллельный упор

-параллельный алюминиевый упор на подвижном валу

– металлическая подставка (станина) с тормозными ступичными подшипниками.

Для любителей все-в-одном есть столешница 800х1200 для установки фрезера и циркулярной пилы в одной столешнице, с одним общим параллельным упором. Я также прилагаю фото.

Дополнительно имеются заготовки-основы столешницы 800х600х27 мм. для самостоятельной сборки, в котором уже сделаны все необходимые фрезеровки для профиля и окна для плиты. Стоимость таких заготовок от 3500 р.

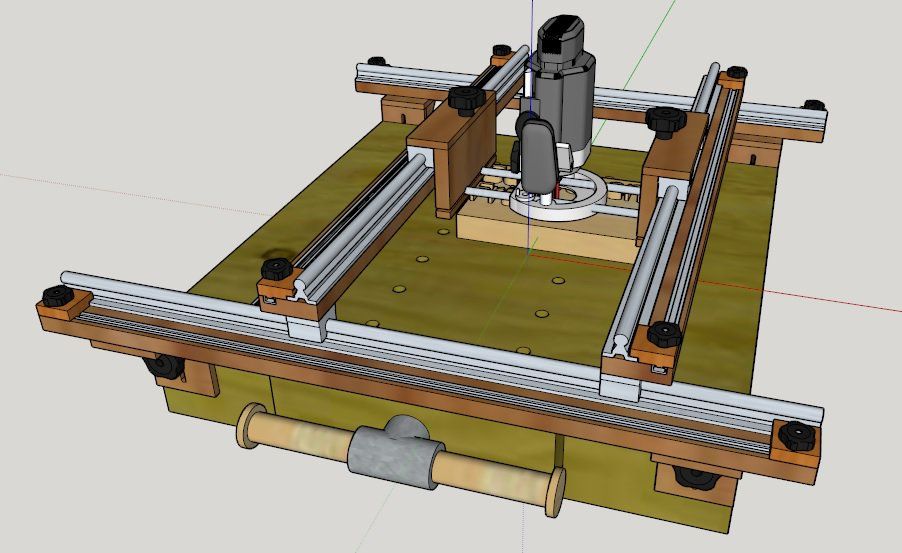

Как сделать настольную пилу, чтобы удвоить высоту фрезерования

Пока я занимаюсь деревообработкой, я мечтаю о фрезеровании древесины дома из ствола.

Я не могу перестать думать, что, должно быть, здорово взять кусок необработанного дерева и превратить его в готовый конечный продукт.

Идея самостоятельного выполнения каждого промежуточного шага годами очаровывала меня.

Но поскольку у меня только небольшая мастерская, эту мечту придется отложить на время… по крайней мере, я так думал.

С помощью этой настольной пилорамы теперь можно распиливать древесину в небольших масштабах. Этот станок для настольной пилы позволяет мне фрезеровать дерево дома даже в моей небольшой мастерской.

Итак, если вы тоже хотите заняться фрезерованием дерева дома, но у вас есть небольшая мастерская, как и у меня, то этот приспособление вам просто необходим.

Все, что вам нужно, это настольная пила и несколько часов, чтобы построить эту деревянную настольную пилораму.

В этом блоге я покажу вам, как я спроектировал и сделал свою настольную пилу, и как вы можете сделать свой собственный фрезерный стол.

Чтобы помочь вам построить свой собственный, вы можете скачать мои бесплатные чертежи настольной пилорамы, чтобы собрать это удивительное приспособление самостоятельно.

Делаем опилки!

Содержание

- Что нужно для изготовления настольной пилорамы

- Посмотрите видео и узнайте, как сделать настольную пилораму

- Как сделать настольную пилораму?

- Шаг 1 | Подготовка

- Шаг 2 | Основание настольной пилорамы

- Шаг 3 | Изготовление ручек

- Шаг 4 | Размещение зажимов на основании

- Шаг 5 | Последний шаг перед тем, как начать фрезеровать дерево

- Как пользоваться настольной пилой?

- Читайте больше блогов, связанных с этим, здесь:

- Бесплатно €0/мес

- Стать участником

- 8,99 € – 10,5 $/мес

- 9009 Как построить мастерскую на своем бюджете?

Чтобы подготовить вас к сборке настольной пилорамы, я составил несколько удобных списков.

В дополнение к нескольким средствам индивидуальной защиты, которые я использую*, я также перечисляю материалы, а также (электро) инструменты, которые вам понадобятся для сборки этой настольной пилорамы.

* За безопасность всегда отвечаешь сам!

Безопасность превыше всего! Защити себя!- Ear protection

- Dusk mask for woodworkers

- Safety glasses

- Work gloves

- safety boots

- Blaklader work pant

- Blaklader foam kneepads grey

- Фанера из березы 18 мм (0,70 дюйма)

- MDF 6 mm (0.23 inches)

- Nuts M8

- T-nut M8

- Bolt M8 60 mm

- Hexagon wood bolt M6 30 mm

- Washer M8/20/0.2

- Screws 2.5×30 mm

- Wood glue

- Epoxy glue

- Starbond CA glue superfast thin

- Starbond instant accelerator for CA glue

- Makita MLT100 table saw Watch my Unboxing video и мое обзорное видео , если вы хотите узнать больше об этом инструменте.

- Гвоздезабивной пистолет Makita AF505N. Посмотрите мое видео распаковки, если хотите узнать больше об этом инструменте.

- Штифтовые гвозди 25 мм

- Воздушный компрессор

- Сверлильный станок

- Аккумуляторная дрель Hilti SF144-A

- Универсальный измерительный инструмент Kreg KMA

- Карандаш Pica для маркировки всех деталей.

Прежде чем ознакомиться с пошаговой инструкцией по изготовлению настольной пилорамы, вы можете посмотреть это видео. В этом видео я покажу вам, как я сделал приспособление для фрезеровки дерева в домашних условиях.

После просмотра этого видео вы можете продолжить чтение этих пошаговых инструкций со всеми подробностями, необходимыми для сборки фрезерного стола своими руками.

Шаг 1 | Подготовка

Первое, что я сделал, чтобы сделать это приспособление для настольной пилы, это изготовление зажимов и стопорного блока этой настольной пилорамы.

Это детали, обеспечивающие скрепление всего приспособления.

Упорный блок был первой деталью, которую я сделал.

Этот стопорный блок состоит из двух деревянных планок, соединенных под прямым углом друг к другу. Чтобы сделать эту часть прочнее, я добавил сзади два маленьких треугольника.

Это соединение и все другие соединения в этом приспособлении для настольной пилорамы были выполнены с помощью столярного клея и гвоздей.

Штифтовые гвозди удерживают детали на месте, позволяя столярному клею высохнуть.

Это позволяет мне продолжать работу над моими проектами, не дожидаясь высыхания столярного клея.

Совет:

Не используйте в своих проектах любой столярный клей!

Чтобы узнать, какие типы существуют и для каких целей подходит столярный клей, загляните в мой блог «Понимание столярного клея» + 8 отличных приемов, которые вам следует знать.

Здесь вы узнаете все, что вам нужно знать о столярном клее.

В передней части этого блока я применил шурупы с расстоянием 2 см.

Наконечник этих винтов входит в древесину и удерживает ее на месте во время фрезерования.

Винты добавлены таким образом, что только несколько миллиметров кончика проходят через стопорный блок.

Однако винты достаточно длинные, так что есть возможность вкрутить винты поглубже.

Я сделал это намеренно, потому что хочу, чтобы кончики винтов имели достаточное сцепление с бревном при фрезеровании дерева, но оставляли как можно меньше повреждений.

Если древесина неровная, я могу настроить каждый шуруп отдельно, чтобы обеспечить максимальное сцепление с древесиной.

Блок, стоящий напротив и, таким образом, вмешивающийся с другой стороны бревна, имеет такую же конструкцию, как стопорный блок.

Единственная разница между этими двумя частями заключается в задней части блока.

В этом блоке спинка состоит из 4-х слоев ламинированной фанеры.

Я сделал это так, потому что здесь встроена зажимная система.

Чтобы сделать эту зажимную систему, я просверлил отверстие в задней части ламинированного блока. В это отверстие, просверленное сверлом Форстнера 14 мм, могла поместиться головка болта М8, а также она могла вращаться.

В это отверстие, просверленное сверлом Форстнера 14 мм, могла поместиться головка болта М8, а также она могла вращаться.

На дно этого отверстия я положил шайбу.

Эта шайба устранит трение и сделает работу приспособления более плавной.

Поверх шайбы поставил болт.

Но перед тем, как поместить болт в отверстие, его смазали консистентной смазкой, чтобы еще больше убрать трение и сделать приспособление для настольной пилы более удобным в использовании.

Для зажима болта в блоке он закрывался шайбой, которая натягивалась на блок маленькими винтами.

Возможно, вы видели в видео, что я сделал 2 прорези в шайбе, чтобы зафиксировать болт на месте. Именно туда я мог поместить винты, чтобы закрепить эту шайбу на месте и быть уверенным, что болт никогда не ослабнет.

Хорошо, теперь я закончил изготовление зажимных блоков, я мог приступить к изготовлению зажимной части этого приспособления для фрезерования по дереву.

Блок перед приспособлением для настольной пилы, обеспечивающий затягивание зажима, также состоит из различных слоев фанеры.

На той же высоте болта, который только что был помещен в прижимной блок, в этом блоке было просверлено отверстие диаметром 10 мм.

Следующим шагом было вставить Т-образную гайку в это отверстие. Эта Т-образная гайка была помещена на той стороне зажимного блока, к которой можно было прикрепить болт.

В нижней части этого блока я проделал два отверстия, с помощью которых этот блок впоследствии можно будет разместить на основании.

Эти отверстия немного больше диаметра болтов. Таким образом, эти блоки можно легче перемещать вверх и вниз, если приспособление для фрезерования дерева необходимо отрегулировать во время использования.

Теперь, когда оба блока зажимной системы готовы, их можно соединить между собой, ввернув болт в Т-образную гайку.

После того, как болт прошел через блок, я надел на конец болта две гайки и затянул их друг против друга.

Эти гайки позволяют управлять приспособлением для настольной пилы и натягивать бревно. Позже в этом сообщении блога вы узнаете больше об этом.

Позже в этом сообщении блога вы узнаете больше об этом.

Шаг 2 | Основание настольной пилорамы

Основание приспособления состоит из 3 длинных досок, которые в свою очередь образуют два паза. Эти прорези служат для регулировки приспособления и позволяют зажимным блокам скользить по приспособлению для фрезерования древесины.

Основание изготовлено путем прикрепления стопорного блока к трем доскам с помощью столярного клея и гвоздей.

Я использовал узкий кусок дерева с другой стороны зажимного приспособления, чтобы прорези оставались параллельными.

Чтобы иметь возможность держать достаточное расстояние от забора, чтобы головка болтов могла свободно перемещаться вверх и вниз, я прикрепил полосы МДФ толщиной 6 мм в нижней части шаблона.

Шаг 3 | Изготовление ручек

Фрезерный шаблон можно отрегулировать в соответствии с размером бревна, которое вы хотите фрезеровать. Чтобы прочно зафиксировать скользящие зажимы на основании этого станка для фрезерной пилы, я использовал самодельные звездообразные ручки.

Чтобы прочно зафиксировать скользящие зажимы на основании этого станка для фрезерной пилы, я использовал самодельные звездообразные ручки.

Обязательно посмотрите это видео, в котором я покажу вам, как сделать эти кнопки-звездочки своими руками.

У меня также есть бесплатные планы для этого приспособления. Вы можете найти эти планы здесь.

Понравилась статья? Подпишитесь, чтобы узнать больше!

Не пропустите ни одного блога с бесплатными планами или советами и рекомендациями в будущем!

Подпишитесь на мою рассылку

Шаг 4 | Размещение зажимов на основании

Теперь, когда я сделал кнопки-звездочки, зажим можно было прикрепить к основанию этой настольной пилорамы.

Болты и шайбы размещены в пазах основания через дно.

В верхней части зажим надет на болты с двумя предусмотренными отверстиями и закреплен с помощью ручек.

Перед тем, как разместить эти кнопки, я всегда добавляю шайбу.

Эта шайба обеспечивает хорошее распределение давления, а также защищает древесину от повреждений.

Поскольку я сделал прорези немного шире, чем толщина болта, зажим, который может скользить вверх и вниз, может двигаться немного вбок.

Чтобы удерживать зажим на месте, я прикрепил небольшие блоки к нижней части зажима через прорези.

Чтобы прикрепить эти маленькие блоки к зажимам, я использовал клей CA. Клей СА высыхает быстрее, чем клей для дерева, поэтому я мог сразу продолжить работу.

Обязательно примените эти блоки! Они не только гарантируют, что струбцина останется в правильном положении во время установки приспособления для настольной пилы, но и будут поддерживать приспособление во время зажима.

В дополнение к этим блокам я также применил деревянные болты.

Вместе с шайбой они гарантируют, что хомуты не поднимутся во время зажима.

Шаг 5 | Последний шаг перед тем, как вы сможете начать фрезеровать дерево

Последняя деталь, которую я сделал для этого приспособления для фрезерования настольной пилы, — это крюк, который подходит к моему забору.

Этот фрезерный шаблон можно перевернуть, чтобы удвоить высоту фрезерования. Крюк, который я сделал для этого приспособления для настольной пилы, был сконструирован таким образом, что независимо от того, в каком положении находится приспособление для настольной пилы, он всегда будет цепляться за мой забор.

Этот крюк делает работу более удобной, и вам не нужно всегда учитывать, все ли в правильном положении во время резки.

Эта деталь была прикреплена к задней части приспособления с помощью столярного клея и гвоздей. В качестве шаблона для изготовления этого крючка я использовал для этого свой забор, поэтому я был уверен, что установил все на нужной высоте.

Из-за толщины крючка перешел на штифтовые гвозди длиной 50 мм.

Если вы хотите начать фрезеровать дерево дома с помощью этого приспособления для настольной пилы, поместите кусок дерева, который вы хотите разрезать, между двумя зажимами.

Теперь сблизьте зажимы так, чтобы кончики винтов коснулись дерева.

Затем закрепите регулируемый зажим, затянув ручки.

Теперь вы можете затянуть хомут, затянув болт так, чтобы хомут расширился, а винты можно было вдавить в древесину.

Переместите забор в то место, где вы хотите сделать надрез.

Потяните приспособление назад и поднимите лезвие для первого пропила.

Повторите резку в несколько приемов, каждый раз устанавливая пильный диск выше.

Это гарантирует вашу безопасность, но вы также получаете более чистые пропилы, и это лучше для вашей настольной пилы.

С помощью этой настольной пилорамы вы можете распиливать древесину, толщина которой в два раза превышает высоту вашего пильного диска.

При фрезеровании дерева с помощью этого приспособления для настольной пилы сначала обрежьте одну сторону, пока не достигнете самого высокого положения пильного диска.

Затем вы можете перевернуть приспособление для настольной пилы и повторить все шаги.

Как построить свою мастерскую с ограниченным бюджетом?

Строительство мастерской может быть сложной задачей и требует множества проб и ошибок.

Я знаю это, потому что тоже был там.

В результате опыта работы с небольшим магазином, которого я никогда больше нигде не видел, я получил больше информации о строительстве мастерской.

Так я мог более разумно тратить свои деньги и экономить большие деньги.

Я действительно рекомендую это всем моим коллегам-любителям и творцам!

ВЫ МОЖЕТЕ ПОТРАТИТЬ СВОЙ БЮДЖЕТ ТОЛЬКО ОДИН РАЗ

Перестаньте тратить свой бюджет на неправильные вещи!

Позвольте этому фантастическому обучению помочь вам и начните экономить деньги уже сегодня.

Я уже лично купил этот и у меня никогда не видел ничего лучше этого .

Розничная цена: 129 долларов США

Ограниченная цена: 39 долларов США

Прочтите другие блоги, связанные с этим, здесь:

.

Дайте мне знать в комментарии ниже .

Не стесняйтесь поделиться этим блогом на Facebook, Pinterest или в других социальных сетях .

Вы можете сделать это с помощью кнопок внизу или вверху блога.

Будем очень признательны.

С нетерпением жду встречи с вами в другом блоге или видео.

Привет,

Кристоф, основатель Christofix.com

Деревообработка | Сделай сам | Предметы интерьера

Загрузите чертежи здесь

Бесплатно навсегда.

Проверьте параметры 3D-файла. Бесплатно0 €/мес.

Введите здесь свое имя и адрес электронной почты и получите планы на свой почтовый ящик.

ПРИМЕЧАНИЕ. Автоматизированная система отправляет ваши планы в течение часа. В зависимости от ваших настроек, они могут попасть в папку со спамом.

Обязательно проверьте это!

Вы можете скачать только один раз в 24 часа!

Получите чертежи настольной пилорамы, заполнив эту форму.