5Е32 универсальный зубофрезерный станок – 5Е32 Станок зубофрезерный вертикальный полуавтомат схемы, описание, характеристики

alexxlab | 02.09.2020 | 0 | Фрезерные станки

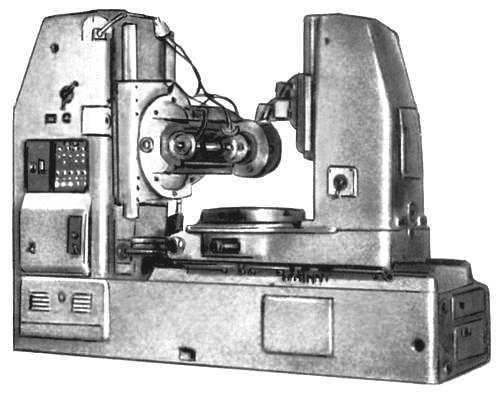

5Е32 Станок зубофрезерный вертикальный полуавтомат схемы, описание, характеристики

Сведения о производителе вертикального зубофрезерного полуавтомата 5Е32

Производитель вертикального зубофрезерного полуавтомата 5Е32 Егорьевский станкостроительный завод Комсомолец, основанный в 1930 году.

Завод за время своего существования выпустил свыше 60 моделей: зубофрезерных, зубодолбежных, зубошлифовальных, зубозакругляющих и других зубообрабатывающих станков.

Продукция Егорьевского станкостроительного завода Комсомолец

Зубофрезерные станки, работающие по методу огибания (обкатки)

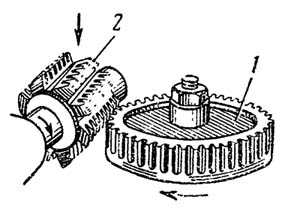

Рис. 1. Зубофрезерные станки, работающие по методу огибания

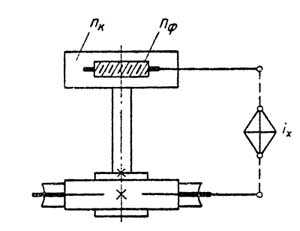

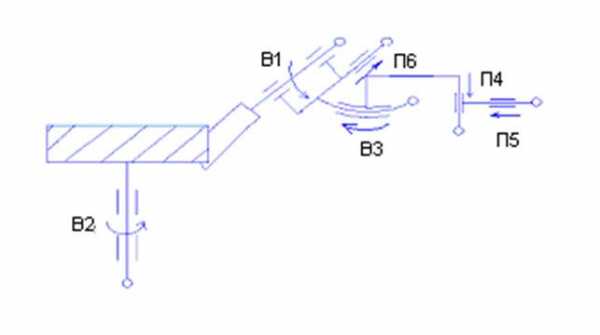

Рис. 2. Принципиальная схема настройки зубофрезерного станка

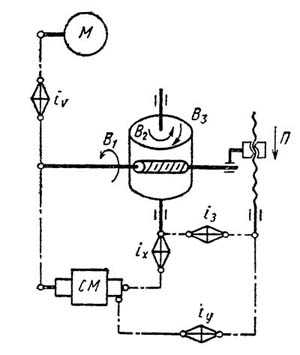

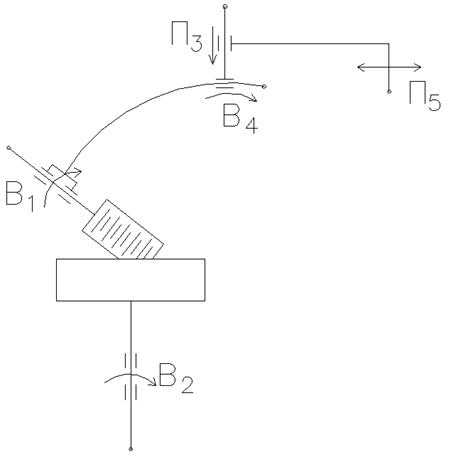

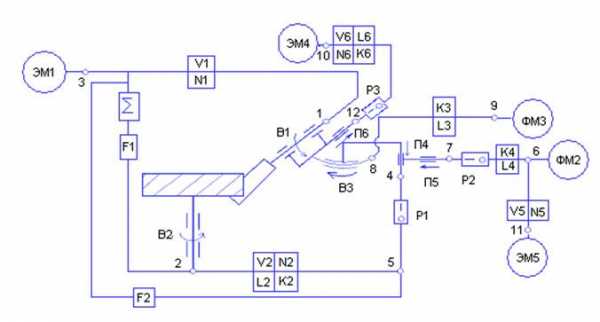

Рис. 3. Структурная схема зубофрезерного станка

Зубофрезерные станки, работающие по методу огибания (обкатки), предназначены для обработки цилиндрических колес с прямыми и косыми зубьями, а также червячных колес (см. рис. 3).

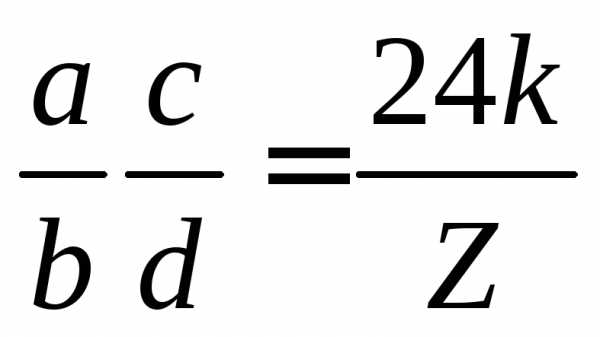

При нарезании зубьев вращения фрезы и заготовки должны быть согласованы между собой. Чтобы обеспечить это условие, в станке имеется специальная цепь, принципиальная схема настройки которой показана на рис. 2. Если колесо имеет z зубьев и совершит пк оборотов, а фреза за это время сделает nф оборотов, то передаточное отношение ix между числом оборотов колеса и фрезы.

Рассмотрим формообразующие движения станка для образования профиля зубьев, для чего обратимся к структурной схеме станка (рис. 3). При нарезании прямозубого цилиндрического колеса необходимо осуществить главное вращательное движение фрезы В1. регулируемое органом настройки iv вращение заготовки B2, согласованное с вращением фрезы Вх; перемещение суппорта с фрезой параллельно оси стола П, настраиваемое органом i3. Суппорт может перемещаться или сверху вниз, или снизу вверх. При перемещении суппорта сверху вниз осуществляется встречное фрезерование, В этом случае при вращении фрезы зубья движутся навстречу срезаемому слою металла. При перемещении суппорта снизу вверх происходит попутное фрезерование. В этом случае зубья фрезы движутся попутно со срезаемым слоем металла. При попутном фрезеровании допускается увеличение скорости резания на 20—25% по сравнению со встречным методом.

При нарезании косозубых колес к рассмотренным выше формообразующим движениям добавляется движение для образования винтовой линии (дифференциальная цепь). Это движение состоит из вращения заготовки В3 и поступательного перемещения П фрезы. Следовательно, одно исполнительное звено — стол станка — должно иметь два вращения В2 и В3 с независимыми скоростями, что возможно при наличии суммирующего механизма.

5Е32 Станок зубофрезерный вертикальный полуавтомат. Назначение и область применения

Станок зубофрезерный модели 5Е32 является универсальным и предназначен для фрезерования цилиндрических зубчатых колес, а также червячных колес радиальным методом в условиях единичного, мелкого и среднесерийного производства.

Станок 5Е32 является усовершенствованной моделью станка 5Д32. У станка 5Е32 иначе устроено автоматическое выключение радиальной подачи стойки. Кроме того, механизм станка быстро подводит фрезу к обрабатываемой заготовке, переключается на рабочий ход, а после нарезания зубьев отводит суппорт в исходное положение. Фреза на глубину врезания подается, как на станке 5Д32, перемещением суппортной стойки.

Для равномерного износа зубьев фрезы по всей длине она имеет осевое перемещение. Перемещение выполняется нажатием кнопки; при освобождении кнопки перемещение фрезы прекращается.

Нарезание зубчатых колес производится по способу обкатки фрезы и обрабатываемой заготовки методами «попутного» и «встречного» зубофрезерования с диагональной и обычной подачами.

При зубофрезеровании с диагональной подачей фреза перемещается вдоль нарезаемого зуба и одновременно вдоль собственной оси, что значительно повышает ее стойкость.

Конструкция станка предусматривает возможность радиального врезания фрезы в заготовку, что сокращает машинное время обработки.

Червячные колеса могут нарезаться с радиальной и осевой подачей фрезы. В последнем случае необходим протяжной суппорт, который поставляется со станком и по специальному заказу.

Станок рассчитан на работу червячными фрезами из быстрорежущей стали. Обработка цилиндрических колес может производиться методом «встречного» (вертикальная подача фрезы сверху вниз) и «попутного» фрезерования (вертикальная подача фрезы снизу вверх).

При «попутном» методе допускается увеличение скорости резания на 20—25% по сравнению со «встречным» методом. При этом получается лучшая чистота поверхности зубьев.

Нарезание зубчатых колес производится по способу обкатки червячной фрезы и обрабатываемой заготовки. Во время работа станка осуществляется одновременно вращательное движение червячной фрезы (движение резания) и вертикальное ее перемещение (движение подачи). Заготовка, закрепленная на оправке или подставке, установленной на столе станка, вращается во время работы согласованно с фрезой.

Зубчатые колеса можно нарезать на станке за один или несколько проходов, изменяя соответствующим образом установку глубины резания.

Станок работает по замкнутому полуавтоматическому циклу и по циклу наладки. Специальное устройство позволяет производить:

- автоматическую остановку станка в конце резания

- быструю подачу салазок суппорта и стойки, необходимую при наладке

- быстрое перемещение фрезы в исходное положение

Станок выполняется в соответствии с нормами точности по ГОСТ 659—53.

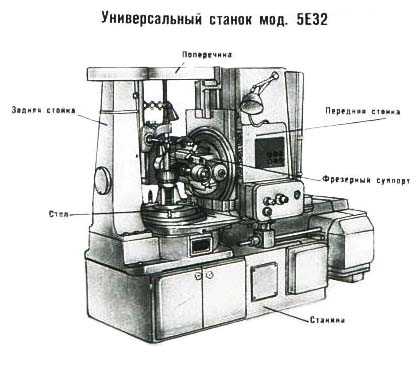

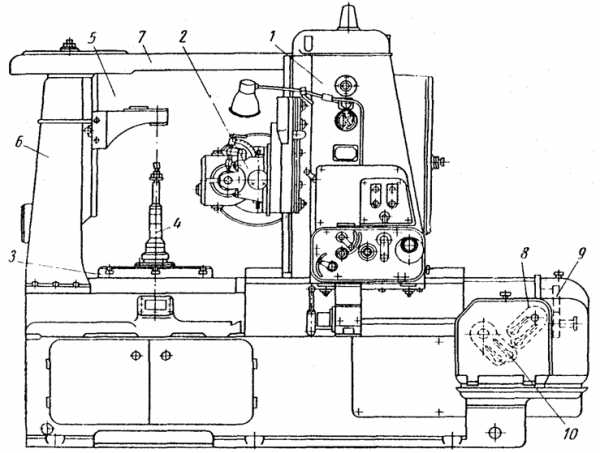

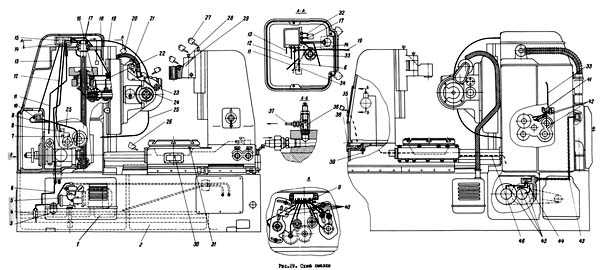

Общий вид и общее устройство станка 5Е32

Расположение составных частей полуавтомата 5Е32

Перечень групп составных частей полуавтомата 5Е32

- 7 – Контрподдержка

- 11 – Станина

- 21 – Коробка главных движений

- 31 – Суппортная стойка

- 35 – Салазки

- 51 – Суппорт

- 53 – Протяжной суппорт

- 61 – Стол

- 82 – Охлаждение

- 84 – Электропривод

- 91 – Принадлежности к станку

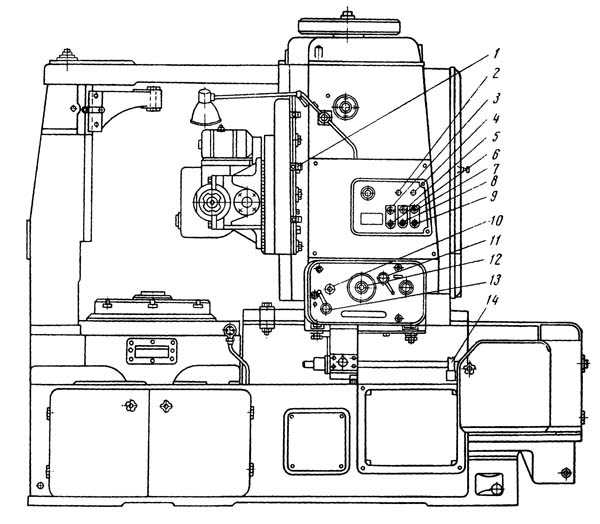

Расположение органов управления полуавтомата 5Е32

Расположение органов управления зубофрезерного станка 5Е32. Смотреть в увеличенном масштабе

Перечень органов управления станком 5Е32

- упор автоматического выключения подачи суппорта

- сигнальная лампа автоматического цикла

- кнопка включения главного электродвигателя

- переключатель наладки автоматического цикла

- кнопка включения осевого перемещения фрезы

- кнопка, при помощи которой останавливается главный электродвигатель

- кнопка включения быстрого хода суппорта вверх

- кнопка переключения осевого перемещения фрезы

- кнопка выключения быстрого хода суппорта вниз

- квадрат для ручного перемещения салазок суппорта

- рукоятка включения механизма радиальной подачи

- квадрат для ручного перемещения суппортной стойки

- рукоятка включения вертикальной подачи суппорта

- рычаг включения и выключения рабочей подачи

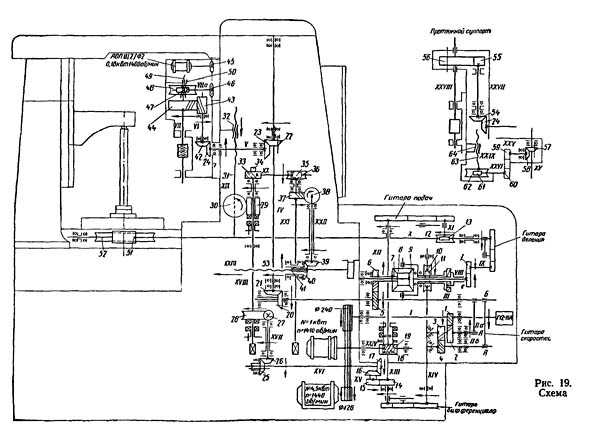

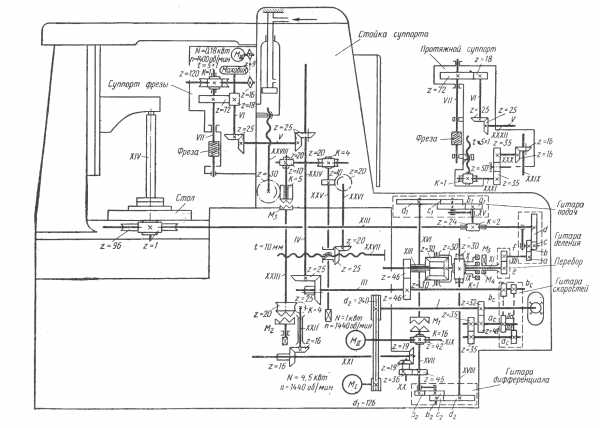

Схема кинематическая зубофрезерного станка 5Е32

Схема кинематическая зубофрезерного станка 5Е32. Смотреть в увеличенном масштабе

Полуавтоматический цикл работы зубофрезерного станка 5Е32

Станок 5Е32 имеет полуавтоматический цикл работы, осуществляемый посредством гидравлического механизма (см. рис. 13 и 24) совместно с электрическими приборами.

При пуске станка включают мотор быстрого хода ЗД и подводят суппорт к изделию. В это время мотор главного движения 1Д выключен и лопастной насос типа Г12-11-А не работает, что означает — масло в гидросистеме отсутствует.

После подвода суппорта к изделию с помощью упора и конечного выключателя 1ВК происходит выключение мотора быстрого хода ЗД, одновременно включается мотор главного движения 1Д и лопастной насос Г12-11-А — идет рабочая подача. Электромагнит ЭМ в это время выключен.

Золотник (деталь № Е32-21-307) под действием пружины А25 х 1,6 х 70 ДК820 находится в верхнем положении, масло из лопастного насоса поступает под давлением в другую полость золотника, преодолевает пружину, держащую поршень (деталь № Е32-21-303), открывается отверстие и масло поступает в систему гидравлики; слив масла из верхней полости в это время закрыт.

По окончании рабочего хода упор нажимает на конечный выключатель 5ВК, выключающий мотор главного движения 1Д, и одновременно происходит выключение лопастного насоса Г12-11-А.

При падении давления в системе вместе с выключением мотора главного движения 1Д включается электромагнит ЭМ, который толкает золотник (деталь № Е32-21-307) вниз, закрывает подвод масла и открывает сливное отверстие из верхней полости. От падения давления под действием пружины А38 х 4 х 85 ДК820 поршень Е32-21-303 перемещается вверх и поворачивает рычаг (деталь № Е32-21-073), насаженный на валик.

При повороте упора нажимается конечный выключатель ЗВК, включающий мотор быстрого хода ЗД, и суппорт быстро отводится в начальное положение. В это время сливное отверстие открыто и масло из системы гидравлики сливается в резервуар.

После окончания быстрого хода, при нажиме упора на конечный выключатель 6ВК, мотор быстрого хода ЗД выключается, включается мотор осевой передвижки фрезы 4Д, время работы которого регулируется с помощью реле времени РВ. После осевой передвижки фрезы цикл работы станка заканчивается.

Этот порядок процесса работы относится как к фрезерованию «попутным методом», так и к фрезерованию «встречным методом».

Обработка цилиндрических зубчатых колес с прямым зубом

Наладка станка на обработку цилиндрических зубчатых колес с прямым зубом производится в следующем порядке:

- установка и крепление заготовки

- установка инструмента

- настройка на скорость резания

- настройка гитары деления и перебора

- настройка гитары подач

- установка высоты и глубины фрезерования

- установка упоров для автоматического переключения подач

- пуск станка в работу

Диагональное зубофрезерование на станке 5Е32

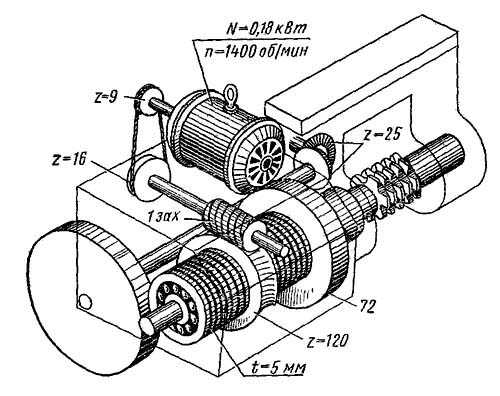

Рис. 39. Механизм периодического осевого перемещения червячной фрезы зубофрезерного станка 5Е32

Диагональное зубофрезерование. Метод зубофрезерования характеризуется тем, что из нескольких десятков зубьев червячной фрезы изнашиваются только три-пять. При затуплении зубьев на определенном участке фрезу перемещают вдоль оси, что увеличивает ее стойкость, а следовательно, и срок службы. Величину осевого перемещения червячной фрезы определяют опытно-расчетным путем. Этот метод полезно применять для широкого диапазона зубьев и модулей.

Конструкций и механизмов для периодического осевого перемещения фрез существует много. Почти все зубофрезерные станки снабжаются ими. В качестве примера приведем механизм периодического осевого перемещения червячной фрезы станка мод. 5Е32 (рис. 39).

Для осевого перемещения шпинделя с фрезерной оправкой и червячной фрезой на суппорте станка установлен электродвигатель (N = 0,18 кВт; п — 1400 об/мин). Цепной передачей через звездочки вращение передают на червячную передачу 1/120 и ходовой винт с шагом t = 5 мм. Величину осевого перемещения червячной фрезы за одну минуту найдем по формуле

sM=1400*9/16*1/120*5 = 33 мм/мин

Эффективно червячная фреза работает также при непрерывном осевом перемещении во время нарезания зубчатого колеса методом диагонального зубофрезерования. При диагональном зубофрезеровании червячной фрезе сообщают одновременно две подачи: параллельно оси нарезаемого колеса и вдоль ее оси, в результате чего фреза будет перемещаться по диагонали и этим достигается равномерный износ зубьев фрезы и повышается ее стойкость.

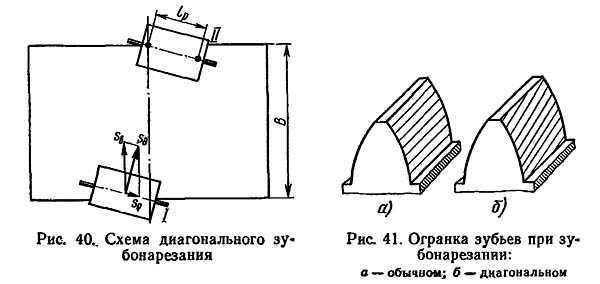

Рис. 40,41. Схема диагонального зубонарезания зубофрезерного станка 5Е32

Схема диагонального зубонарезания показана на рис. 40. Найдем связь между вертикальным и осевым перемещением фрезы. За одно и то же время, когда фреза пройдет путь lр вдоль своей оси, а по вертикали путь В, стол станка сделает число оборотов, равное

lр/sо = B/sв, откуда sо = sв*lр/B

где:

sо – осевая подача за оборот стола, мм;

sв – вертикальная подача за оборот стола, мм;

sд — диагональная подача за оборот стола, мм;

lр — расчетное перемещение фрезы, равное lр = L — 6,6м,

где:

L — длина нарезаемой части фрезы, мм;

м — модуль нарезаемого зубчатого колеса, мм;

В — ширина нарезаемого зубчатого (пакета) колеса, мм.

При фрезеровании цилиндрических колес только с вертикальной подачей относительное положение зубьев червячной фрезы и нарезаемого зубчатого колеса повторяются при каждом обороте фрезы, поэтому на боковой стороне нарезаемого зуба образуется огранка (рис. 41, а), которая зависит от числа зубьев нарезаемого колеса и числа стружечных канавок фрезы. Если той же червячной фрезе наряду с вертикальной подачей сообщить осевую подачу, то при каждом новом обороте фрезы зона контакта зубьев с нарезаемым колесом будет изменяться и следы обработки будут расположены по диагонали (рис. 41,6), а это способствует более быстрой приработке сопряженных колес и плавной их работе по сравнению с колесами, нарезанными только при вертикальной подаче.

Диагональное зубофрезерование применяют для нарезания не только цилиндрических зубчатых колес, но и шлицевых валиков, зубьев звездочек и т. п.

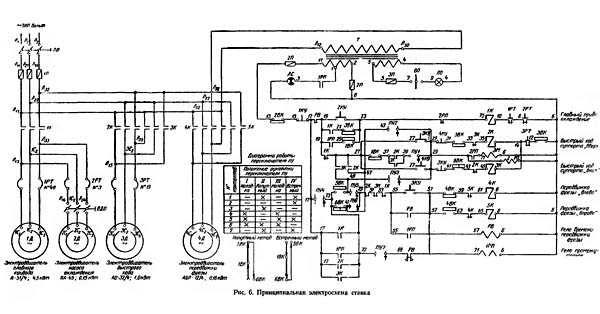

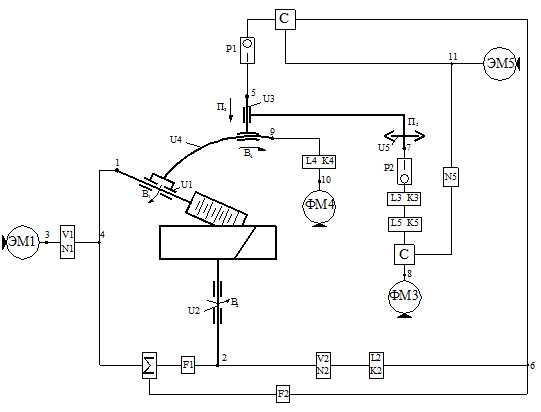

Схема электрическая зубофрезерного станка 5Е32

Схема электрическая зубофрезерного станка 5Е32. Смотреть в увеличенном масштабе

Действие электросхемы зубофрезерного станка 5Е32

На станке установлены четыре трехфазные короткозамкнутые электродвигателя на напряжение 220/380 В:

- электродвигатель главного привода типа А-51/4 мощностью 4,5 кВт, 1440 об/мин (1Д)

- электродвигатель насоса охлаждения типа ПА-45 мощностью 0,15 кВт, 2840 об/мин (2Д)

- электродвигатель быстрого хода типа АО-32/4 мощностью 1,0 кВт, 1410 об/мин (ЗД)

- электродвигатель передвижки фрезы типа АОЛ-12/4 мощностью 0,18 кВт, 1400 об/мин (4Д)

Перед началом работы на ставке включается линейный выключатель Л В, тем самым подводится напряжение к пусковой аппаратуре. Переключатель ПУ устанавливается в положение «наладка», «попутный» или «встречный».

При необходимости охлаждения включается выключатель ВДО. Электродвигатель насоса охлаждения включается одновременно с двигателем главного привода с помощью койтактора 1К.

Методы зубонарезания. Видеоролик.

Технические характеристики зубофрезерного станка 5Е32

| Наименование параметра | 5Д32 | 5Е32 | 5К32 |

|---|---|---|---|

| Основные параметры станка | |||

| Наибольший модуль нарезаемого колеса по стали, мм | 6 | 6 | 10 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°), мм | 800 | 800 | 800 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°), мм | 500 | 500 | 500 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (45°), мм | 350 | ||

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (60°), мм | 190 | 120..250 | |

| Наибольший диаметр червячных нарезаемых колес, мм | 800 | ||

| Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°), мм | 350 | ||

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (30°), мм | 200 | ||

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (45°), мм | 150 | ||

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (60°), мм | 130 | ||

| Наименьшее число нарезаемых зубьев | 12 | ||

| Расстояние между осями стола и фрезы, мм | 30..500 | 30..480 | 80..500 |

| Расстояние от плоскости стола до оси фрезы, мм | 200..510 | 190..525 | 210..570 |

| Стол | |||

| Диаметр стола, мм | 475 | 475 | 670 |

| Наибольшее перемещение стола, мм | – | – | 500 |

| Ускоренное перемещение стола, мм/мин | – | – | 170 |

| Ручное перемещение стола за один оборот лимба, мм | – | – | 0,5 |

| Суппортная стойка | |||

| Наибольшее перемещение суппортной стойки, мм | 470 | 450 | – |

| Быстрое перемещение суппортной стойки, мм/мин | 50 | 230 | – |

| Перемещение стойки на одно деление лимба, мм | 0,05 | 0,02 | – |

| Перемещение стойки на один оборот лимба, мм | 4,0 | 4,0 | – |

| Блокировка от перегрузки | есть | есть | – |

| Суппорт | |||

| Наибольшее перемещение суппорта, мм | 335 | 360 | |

| Ускоренное перемещение каретки суппорта, мм/мин | 220 | 550 | |

| Наибольший диаметр режущего инструмента, мм | 150 | 200 | |

| Наименьшая длина режущего инструмента, мм | 130 | 200 | |

| Диаметры фрезерных оправок, мм | 32; 40 | ||

| Ускоренное перемещение шпинделя вдоль оси, мм/мин | 130 | ||

| Расстояние от оси шпинделя до направляющих суппорта, мм | 220 | 319 | |

| Наибольший угол наклона зубьев нарезаемого колеса, град | ±60 | ±60 | |

| Поворот суппорта на одно деление шкалы линейки, град | 1° | 1° | |

| Поворот суппорта на одно деление шкалы нониуса, мин | 6` | 1` | |

| Конусное отверстие шпинделя | Морзе 5 | Морзе 5 | |

| Наибольшее осевое перемещение фрезы, мм | 80 | ||

| Механика станка | |||

| Пределы оборотов фрезы, об/мин | 47,5; 64; 79; 97; 127; 155; 192 | 53,5..250 | 5..310 |

| Число ступеней оборотов фрезы | 7 | 8 | 9 |

| Пределы продольных подач суппортной стойки, мм/об | 0,06..0,72 | 0,8..5,0 | |

| Пределы радиальных подач, мм/об | 0,3..1,7 | ||

| Пределы тангенциальных подач, мм/об | 0,17..3,7 | ||

| Число ступеней подач | 7 | ||

| Привод и электрооборудование станка | |||

| Электродвигатель главного привода, кВт (об/мин) | 2,8 (1420) | 4,5 | 7,5 |

| Электродвигатель ускоренного хода, кВт (об/мин) | 1,0 (1410) | 1,0 | 3,0 |

| Электродвигатель привода осевого движения фрезы, кВт (об/мин) | 0,18 | 0,4 | |

| Электродвигатель привода гидронасоса, кВт (об/мин) | 1,1 | ||

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,15 | 0,15 | |

| Габаритные размеры и масса станка | |||

| Габаритные размеры станка (длина х ширина х высота), мм | 2395 х 1210 х 1975 | 2390 х 1340 х 2080 | 2550 х 1510 х 2000 |

| Масса станка с электрооборудованием и охлаждением, кг | 3800 | 4000 | 7200 |

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы по зубообработке

Связанные ссылки. Дополнительная информация

Каталог-справочник зубофрезерных станков станков

Паспорта и руководства зубофрезерных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Зубофрезерный станок 5Е32, 5К32, 5Д32

Зубофрезерный станок 5К32

описание зубофрезерного станка 5К32. На этом примере рассмотрим основные узлы зубофрезерного станка.

Станина:

В станине размещается транспортер стружки, электронасос охлаждения, гидропривод, коробка привода. В станине размещается электронасос охлаждения, транспортер стружки, гидропривод, коробка привода с главным электродвигателем и резервуарами охлаждения и смазки. В верхней части станина имеет обработанную горизонтальную плоскость для крепления суппортной стойки и для монтажа кронштейна конических колес. Горизонтальные призматические направляющие предназначены для перемещения салазок стола.

Коробка распределения движений:

Коробка крепится к корпусу суппортной стойки с рабочей стороны. Кинематически она входит в цепь подачи, а конструктивно выполнена в виде отдельного узла. Коробка распределяет движения на дифференциал, на радиальную и продольную подачи, а также передает ускоренные перемещения фрезерному шпинделю и столу при работе по циклу и при наладке.

Суппортная стойка:

К суппортной стойке относятся: дифференциал, вертикальный шлицевый вал, гитарные механизмы и электродвигатель ускоренных перемещений суппорта стола.

Суппорт:

Суппорт имеет пару конических и пару цилиндрических колес, передающих вращение фрезерному шпинделю, которому смонтирован в бронзовом регулируемом подшипнике скольжения и в поддерживающий оправку фрезы, также выполнен из бронзы и регулируется.

Каретка суппорта:

Каретка перемещается по вертикальным направляющим, которые несут на себе фрезерный суппорт. В каретке суппорта смонтирована коническая пара зубчатых колес цепи привода фрезы, зубчатое колесо с внутренним зубом для поворота суппорта на угол, цилиндр гидравлической догрузки суппорта и гайка винта продольной подачи, а также передачи тангенциальной подачи.

Стол:

Стол Зубофрезерный станок 5Е32, 5К32, 5Д32 состоит из корпуса, вращающейся части, делительной червячной пары, цилиндрических зубчатых колес, вращающих делительный червяк, винта радиальной подачи с червячной парой для ручного перемещения стола и механизма упора.

Делительный червяк – двухшаговый, стальной, закаленный, делительное колесо – бронзовое. Механизм упора выключения радиальной подачи стола состоит из винта с гайкой, пары цилиндрических зубчатых колес с перекрещивающимися осями, валика с квадратом и лимба. Гайка упора устанавливается на необходимую величину радиального врезания инструмента.

Контрподдержка:

Контрподдержка состоит из корпуса, салазок, откидного кронштейна, цилиндра, трубопроводов и крана управления. Гидравликой узла обеспечивается подъем и опускание салазок с кронштейном. Кран регулирует подъем, опускание и останов салазок в любом месте. При необходимости кронштейн откидывается вручную.

Коробка подач:

Коробка подач состоит из цилиндрических зубчатых колес и двух электромагнитных муфт. Различные подачи обеспечивают установкой сменных колес. Для нарезания зубчатых колес с простым мчислом зубьев из цепи подач исключают электромагнитные муфты путем установки специальных шестерен на входной и выходной валы и промежуточный палец.

Шнек транспортера стружки:

Шнек приводится в периодическое вращательное движение гидроприводом золотникового типа. Поступательное движение поршня преобразуется храповым механизмом в периодическое вращательное движение шнека. За выведенный наружу квадрат можно вручную вращать шнек, освобождая его полость от стружки. Шнек имеет два положения: для чугуна и для стали. Выбор положения шнека производится посредством рукоятки.

Гидропривод:

Гидропривод Зубофрезерный станок 5Е32, 5К32, 5Д32 состоит из электродвигателя, лопастного насоса, напорного золотника, реле давления, манометра и рабочих органов (цилиндров, крана, и др.), размещенных в вышеописанных узлах.

Зубофрезерный станок 5Е32, 5К32, 5Д32

www.novator-grp.ru

5Е32 Станок зубофрезерный вертикальный полуавтомат. | Станки в Екатеринбурге – Оборудование для бизнеса на Gde.ru

5Е32 Станок зубофрезерный вертикальный полуавтомат.

Станок зубофрезерный модели 5Е32 является универсальным и предназначен для фрезерования цилиндрических зубчатых колес, а также червячных колес радиальным методом в условиях единичного, мелкого и среднесерийного производства.

Технические характеристики зубофрезерного станка 5Е32

Наименование параметра 5Е32

Основные параметры станка

Наибольший модуль нарезаемого колеса по стали, мм 6

Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°), мм 800

Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°), мм 500

Расстояние между осями стола и фрезы, мм 30..480

Расстояние от плоскости стола до оси фрезы, мм 190..525

Диаметр стола, мм 475

Наибольшее перемещение суппортной стойки, мм 450

Быстрое перемещение суппортной стойки, мм/мин 230

Перемещение стойки на одно деление лимба, мм 0,02

Перемещение стойки на один оборот лимба, мм 4,0

Блокировка от перегрузки есть

Наибольшее перемещение суппорта, мм 335

Ускоренное перемещение каретки суппорта, мм/мин 220

Наибольший диаметр режущего инструмента, мм 150

Наименьшая длина режущего инструмента, мм 130

Расстояние от оси шпинделя до направляющих суппорта, мм 220

Наибольший угол наклона зубьев нарезаемого колеса, град ±60

Поворот суппорта на одно деление шкалы линейки, град 1°

Поворот суппорта на одно деление шкалы нониуса, мин 6`

Конусное отверстие шпинделя Морзе 5

Механика станка

Пределы оборотов фрезы, об/мин 53,5..250

Число ступеней оборотов фрезы 8

Электродвигатель главного привода, кВт 4,5

Электродвигатель ускоренного хода, кВт 1,0

Электродвигатель привода осевого движения фрезы, кВт 0,18

Электродвигатель насоса охлаждения, кВт 0,15

Габаритные размеры станка (длина х ширина х высота), мм 2390 х 1340 х 2080

Масса станка с электрооборудованием и охлаждением, кг 4000

ekaterinburg.gde.ru

Задача вар4_5Е32

Задача 1

Выполнить расчет настройки зубофрезерного станка 5Е32 на обработку цилиндрического прямозубого колеса

Исходные данные:

-число зубьев колеса Z=58;

-модуль m=3мм;

-ширина венца L=35мм;

-диаметр центрального отверстия d0=25мм;

-число заходов фрезы к=1;

-степень точности зубчатого колеса: 8-В;

-материал зубчатого колеса: сталь 45 ГОСТ 1050-88;

-термообработка: нормализация до НВ 200…240

1. Техническая характеристика станка 5Е32

Cогласно [1,c. 153]

Наибольший модуль колеса, мм | 8 |

Наибольший диаметр колеса, мм | 800 |

Наибольшая ширина обрабатываемого венца, мм | 280 |

Угол наклона зуба, град | 60 |

Число оборотов фрезы в минуту | 53,5…250 |

Подача продольная, мм/об | 0,25…3 |

Подача радиальная, мм/об | 0,06…0,72 |

Подача тангенциальная, мм/об | 0,075…0,9 |

Мощность главного привода, кВт | 4,5 |

2. Расчет геометрических параметров и параметров контроля точности зубчатого колеса

Согласно [2,c. 406] определим геометрические параметры колеса

Делительный диаметр

d=mZ=3·58=174мм

Диаметр вершин зубьев

da=d+2m=174+2·3=180мм

Постоянная хорда при угле зацепления α=20°

мм

Высота до постоянной хорды

=0,5(180–174–4,161·tg 20°)=2,243мм

Длина общей нормали

W=W\s\up 11(* m

где W\s\up 11(* – коэффициент длины общей нормали

Согласно [2,c. 412] W\s\up 11(* =20,0012

Имеем

W=20,0012·3=60,004мм

Определим параметры точности колеса. Для зубчатого колеса 8-й степени точности:

-допуск радиального биения венца Fr=63мкм [3 ,c. 207]

-допуск длины общей нормали TW=50мкм [3,c. 209]

-нижнее отклонение длины общей нормали EWs=-50мкм

[4,c. 221]

-допуск на среднюю длину общей нормали TWm=100мкм

[3,c. 214]

-нижнее отклонение средней длины общей нормали EWms=-20мкм

[4 ,c. 225]

Параметры шпоночного соединения выбираем по ГОСТ 23360-78

[2,c. 809]

Чертеж зубчатого колеса представлен на с.3.

3. Выбор режущего инструмента

Принимаем согласно[3,c. 61] цельную червячную фрезу класса точности В по ГОСТ 9324-80Е со следующими параметрами:

-модуль m=3мм;

-диаметр вершин De=80мм;

-посадочный диаметр d=32мм;

-ширина венца L=71мм;

-число стружечных канавок 10

–материал быстрорежущая сталь Р6М5 ГОСТ 19265-73.

4. Расчет режимов резания

Согласно [5,с. 299] значение оборотной подачи

S0= SТаб·КS ,

где SТаб– табличное значение оборотной подачи, мм/об;

КS – поправочный коэффициент, зависящий от обрабатываемого материала

При SТаб =1,0…1,2мм/об; КS =1 получим

S0=1,0…1,2мм/об

Принимаем значение

продольной подачи  =1мм/об.

=1мм/об.

Согласно [5,с. 300]

скорость резания  =43,5м/мин.

=43,5м/мин.

Частота вращения фрезы:

Принимаем n=180об/мин.

5. Настройка гитар станка

5.1 Гитара скоростей

Уравнение перемещения конечных участков кинематической цепи

Уравнение кинематического баланса

Формула настройки гитары

Имеем

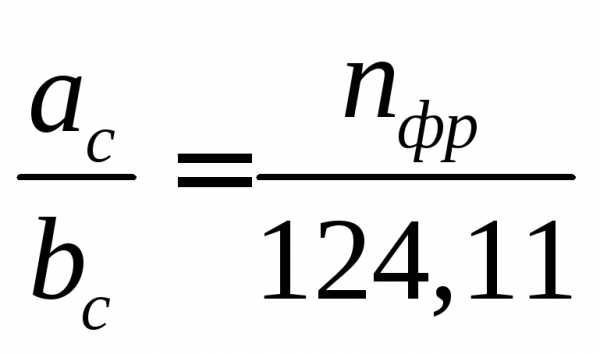

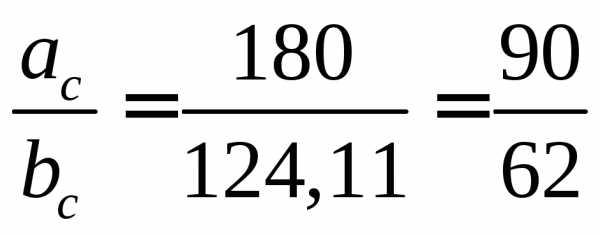

5.2 Гитара деления

Уравнение перемещения конечных участков кинематической цепи

Уравнение кинематического баланса

Для прямозубых

колес передаточное отношение дифференциала  =1

=1

При числе зубьев

Z<161

перебор

Формула настройки гитары

Имеем

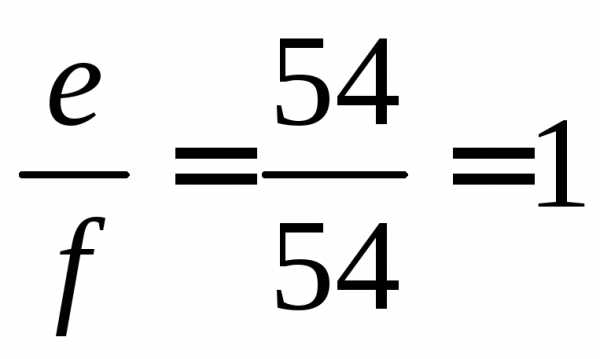

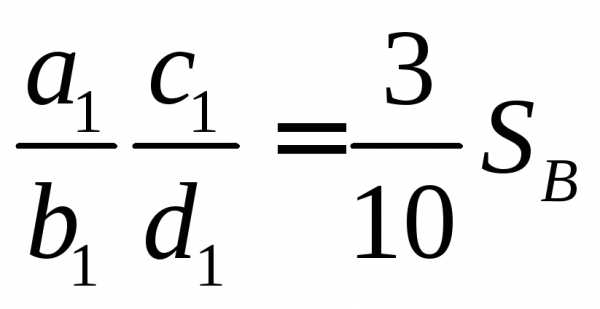

5.3 Гитара подач

Уравнение перемещения конечных участков кинематической цепи

Уравнение кинематического баланса

Формула настройки гитары

Имеем

Кинематическая схема станка [1, с.156] приведена на рис. 5.1

Рисунок 5.1 – Кинематическая структура зубофрезерного станка

модели 5Е32

Задача 2

Для станка 5E32 определить коэффициент ремонтной сложности механической части, выбрать структуру ремонтного цикла и определить длительность ремонтного цикла и межремонтных периодов.

При решении задачи принимаем:

-порядковый номер планового ремонтного цикла: четвертый;

-год изготовления станка: 1976.

Коэффициент ремонтной сложности зубообрабатывающего станка определим по зависимости:

где  –

коэффициент, зависящий от класса точности

станка

–

коэффициент, зависящий от класса точности

станка

–

коэффициент, зависящий от типа станка

–

коэффициент, зависящий от типа станка

-основная

часть ремонтной сложности

-основная

часть ремонтной сложности

–

ремонтная сложность шпинделей

многошпиндельных станков

–

ремонтная сложность шпинделей

многошпиндельных станков

–

коэффициент ремонтной сложности

гидравлической части оборудования

–

коэффициент ремонтной сложности

гидравлической части оборудования

Согласно [6, с.609]

для станков нормальной точности  =1

=1

Согласно [6, с.631]

для вертикальных полуавтоматов,

работающих червячными фрезами,  =1,1

=1,1

Согласно [6, с.632]

для зубофрезерных станков с наибольшим

диаметром обрабатываемого колеса 800мм  =13,4

=13,4

Для одношпиндельных

станков  =0

=0

Ремонтная сложность гидравлической части определяем по формуле:

,

где P– рабочее давление триплунжерного насоса , МПа;

Q– производительность триплунжерного насоса высокого давления, л/мин;

С– коэффициент, учитывающий конструктивные особенности насоса;

– коэффициент,

учитывающий конструктивные особенности

насосов других типов, кроме триплунжерных;

– коэффициент,

учитывающий конструктивные особенности

насосов других типов, кроме триплунжерных;

–

производительность насосов других

типов, кроме триплунжерных, л/мин;

–

производительность насосов других

типов, кроме триплунжерных, л/мин;

L – длина цилиндра, мм;

D – диаметр цилиндра, мм;

n – число цилиндров;

m – число клапанов, золотников, регуляторов и т.п.

В данном случае в

гидравлической схеме станка присутствует

лопастный гидронасос производительностью  =12

л/мин, с числом цилиндровn =1.

=12

л/мин, с числом цилиндровn =1.

В системе имеется два фильтра и распределительная коробка. Принимаем m =3.

Давление масла в

системе  .

.

Учитывая что в системе нет триплунжерного насоса принимаем P=0; Q=0

Согласно [7,c. 592] принимаем D =50 мм; L =400мм.

Согласно [6,c.

656] для лопастных одинарных насосов  =1

=1

Согласно [6,c. 656] С=4

Получим ремонтную сложность гидравлической части

=0,003·1·12+4+0,001·400+0,003·50+0,5·1+0,03·3=5,176

=0,003·1·12+4+0,001·400+0,003·50+0,5·1+0,03·3=5,176

Определим коэффициент ремонтной сложности

=1·1,1·13,4+5,176=19,916≈20

=1·1,1·13,4+5,176=19,916≈20

Для станков массой более 10т нормальной степени точности согласно [6,c. 41] принимаем структуру ремонтного цикла

КР-ТР-ТР-СР-ТР-ТР-КР,

где КР- капитальный ремонт;

СР- средний ремонт;

ТР- текущий ремонт.

Согласно [6,c. 44] длительность ремонтного цикла

,

где  –

коэффициент обрабатываемого материала

–

коэффициент обрабатываемого материала

–

коэффициент материала инструмента

–

коэффициент материала инструмента

–

коэффициент класса точности оборудования

–

коэффициент класса точности оборудования

–

коэффициент возраста

–

коэффициент возраста

–

коэффициент долговечности.

–

коэффициент долговечности.

Согласно [6,c.

47]  =1;

=1; =1;

=1; =1.

=1.

Согласно [6,c.

656] для 4-го порядкового номера планового

ремонтного цикла  =0,8.

=0,8.

Согласно [6,c.

656] для станков, изготовленных с 1975 г по

1980 г  =0,9.

=0,9.

Имеем длительность ремонтного цикла:

Длительность межремонтного периода согласно [6,c. 44]

Перечень использованной литературы

Мильштейн М. З. Нарезание зубчатых колес. Учеб. Пособие для подготовки рабочих. -М.: Высш. школа,1972.- 272с.

Анурьев В.И. Справочник конструктора-машиностроителя: в 3-хт.. Т.2. – 8-е изд. перераб. и доп. Под ред. И.Н. Жестковой. – М.: Машиностроение, 2001.- 912 с: ил.;

Овумян Г. Г., Адам Я. И.Справочник зубореза — 2-е изд., перераб. и доп. —М.: .Машиностроение, 1983 — 223 с, (Серия справочников для рабочих)

Зенкин А.С., Петко И.В. Допуски и посадки в машино-строении: Справочник. – 3-е изд., перераб. и доп. – К.: Тэхника, 1990. – 320 с.

Режимы резания металлов: Справочник. /Под ред. А.И. Каширина. – М.: Машиностроение, 1970. -340 с.

Типовая система технического обслуживания и ремонта металло- и деревообрабатывюшего оборудования /Мин-во станкостроительной и инструментальной промышленности; ЭНИМС; Ред. В.И. Клягин, Ф.С. Сабиров. – М.: Машиностроение, 1988. – 667 с

Анурьев В.И. Справочник конструктора-машиностроителя: в 3-х т.. Т.3. – 8-е изд. перераб. и доп. Под ред. И.Н. Жестковой.- М.: Машиностроение, 2001.- 864 с: ил.;

studfiles.net

Ознакомление с работой станка 5Е32. Основные узлы и исполнительные органы станка

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «ПТМ»

Дисциплина: Металлорежущие станки

Расчётно-графическая работа

Факультет: МТ Преподаватель: Иванцивский В.В.

Группа: ТМ-801

Студент: Маркелов М.В.

Новосибирск, 2012

Цель: Ознакомиться с назначением станка, областью его применения, с технической характеристикой и применяемыми режущими инструментами. Выявить основные узлы и исполнительные органы станка. Привести настройку и описание каждого исполнительного движения, при обработке косозубого цилиндрического колеса. Вывести расчетные уравнения кинематического баланса для настройки скорости, пути и траектории сложного движения. Осуществить подбор сменных зубчатых колес.

1. Исходные данные[5]

Модель станка | Нарезаемое колесо | фреза | ||||||

Модуль | Число зубьев | Ширина венца, мм | Диаметр отверстия, мм | Угол наклона зуба, ̊ | Направление наклона зуба | Число заходов | Направ витков | |

5Е32 | 4 | 44 | 40 | 30 | 45 | левое | 1 | левое |

Тип и материал инструмента.[1.с.192]

Для нарезания данного колеса применяется фреза червячная чистовая по ГОСТ 9324-80(типа 2 класса точности АА)

Материал фрезы Р6М5.

Модуль фрезы m0=4 мм.

Наружный диаметр фрезы da1=112 мм

Длина фрезы L=100 мм.

Число заходов фрезы k=1.

Направление витков фрезы правое.

Угол наклона зубьев фрезы w=2,860

Назначение режимов обработки.

Из рекомендуемых [2]

Выбираем режимы резания:v=27 м/мин ,S=2,4 мм/об. заг

2. Краткая характеристика станка

Станок модели 5Е32 является универсальным и предназначен для нарезания червячными фрезами прямозубых, косозубых и червячных колес среднего размера. На этом станке можно производить зубонарезание методами встречного и попутного фрезерования. Станок работает по замкнутому полуавтоматическому циклу, имеет механизм для передвижения фрезы. Повышенная жесткость и мощность станка обеспечивают высокое качество нарезаемых колес и увеличивают производительность.

Станок работает по методу обкатки, т. е. Механического воспроизводства зацепления червяка (червячной фрезы) с колесом (заготовкой).

Техническая характеристика станка[2. с.134]

· Наибольший нарезаемый модуль в мм :

По стали……………………………………………………………..6

По чугуну……………………………………………………………8

· Наибольший диаметр обрабатываемых колес в мм…………………800

· Наибольшая ширина обкатываемого венца колеса в мм…………….280

· Наибольшие размеры зуборезного инструмента в мм:

Диаметр……………………………………………………………..6

Длинна………………………………………………………………8

· Наибольшее вертикальное перемещение суппорта в мм……………335

· Наибольший угол поворота суппорта в град…………………………±60

· Цена деления шкалы поворота суппорта:

По линейке…………………………………………………………..1̊

По нониусу………………………………………………………….6’

· Расстояние между осями фрезы и заготовки в мм…………..…..……30-480

· Наибольшее осевое перемещение фрезы у протяжного суппорта в мм..195

· Наибольшие размеры червячной фрезы в мм:

Диаметр…………………………………………………………..….125

Длинна………………………………………………………….……130

· Наибольшее перемещение суппортной стойки в мм………………….450

· Диаметр стола в мм…………….…………….…………….……………475

· Мощность электродвигателя в кВт:

Главных движений……………………………………………..……4

Быстрого хода………………………………………………….…….1

· Габариты станка(в плане) в мм.…………….…………….……………..2390х2080

· Вес станка в т……………………………………………………………..4

Общий вид зубофрезерного станка.

На направляющих стойки 1 станины смонтирован фрезерный суппорт 2, несущий шпиндель червячной фрезы. На горизонтальных направляющих станины расположены салазки со столом 3. Оправка 4 служит для установки и закрепления заготовок. Верхний конец ее при необходимости вводится в люнет 5.

Стойка 6, на которой крепится люнет с помощью верхней балки 7, связана со стойкой 1, образуя вместе со станиной жесткую систему. Справа станины размещены основные механизмы привода и гитары настройки подачи 8, деления 9, дифференциала 10.

Движения в станке: движение резания – вращение шпинделя фрезерного суппорта с червячной фрезой; движения подачи – вертикальное перемещение фрезерного суппорта 2, горизонтально перемещение стола 3; движение обкатки и деления – непрерывное вращение стола с заготовкой; вспомогательные движения – быстрые механические и ручные установочные перемещения фрезерного суппорта и подвижной стойки.

3. Построение структурной схемы станка.

3.1. Выявление элементарных движений

Рис. 2. Компоновочная схема станка

3.2.Выявление формообразующих линий и методы их получения.

Образующая (эвольвента)

Направляющая (винтовая линия)

Рис.3.

Образующая линия (рис.3.) –эвольвента получается методом обката (псевдокопирования).

Метод обката заключается в том, что форма производящей линии получается в виде огибающих последовательных положениях, занимаемых режущей кромкой инструмента при обкатывание ее без скольжения по образуемой линии.

Требуется формообразующее движение. Точность получаемых производящих линий определяется точностью и качества режущей кромки и траекторией движения.

vunivere.ru

5К32 Станок зубофрезерный вертикальный полуавтомат схемы, описание, характеристики

Сведения о производителе вертикального зубофрезерного станка полуавтомата 5К32

Производитель вертикального зубофрезерного полуавтомата 5К32 Егорьевский станкостроительный завод Комсомолец, основанный в 1930 году.

Завод за время своего существования выпустил свыше 60 моделей: зубофрезерных, зубодолбежных, зубошлифовальных, зубозакругляющих и других зубообрабатывающих станков.

Продукция Егорьевского станкостроительного завода Комсомолец

Зубофрезерные станки серии К

Универсальный зубофрезерный станок 5К32 является базовым станком серии К на основе которого выполняют универсальные станки упрощённой конструкции, станки повышенной точности; станки с многозаходными делительными парами; специализированные и специальные станки.

Зубофрезерные станки серии К:

- 5К324ПА – диаметр нарезаемого колеса – 500 мм, нарезаемый модуль – 8 мм

- 5К32, 5К32П, 5К32А – диаметр нарезаемого колеса – 800 мм, нарезаемый модуль – 10 мм

- 5К328, 5К328П, 5К328А – диаметр нарезаемого колеса – 1250 мм, нарезаемый модуль – 12 мм

Эти станки по своим техническим характеристикам и по механизмам, обеспечивающим прогрессивные методы зубофрезерования, отвечают мировым стандартам. Зубофрезерные станки базовых мод. 5К324, 5К32, 5К328 предназначены для использования в условиях единичного, мелкосерийного и серийного производства.

В станках 5К324, 5К32, снабженных шестеренными коробками с электромагнитными муфтами, для изменения частоты вращения фрезы и величины подачи используют ползунковые переключатели на пульте управления, которые осуществляют включение электромагнитных муфт. Это дает возможность осуществить автоматический двухпроходный цикл зубофрезерования с автоматическим переключением скоростей и подач перед вторым рабочим ходом, что сокращает вспомогательное время.

Для условий серийного производства станки 5К324 и 5К32 изготовляют с коробками скоростей и подач, настраиваемых с помощью сменных колес. В станке мод. 5К328 для изменения скоростей и подач служат скользящие блоки зубчатых колес.

Зубофрезерные станки универсального типа 5К324А и 5К32А упрощены; в них вместо, непрерывного осевого перемещения фрезы предусмотрено автоматическое периодическое перемещение в конце каждого цикла нарезания. Станки предназначены для работы в условиях серийного и массового производства.

Зубофрезерные станки повышенной точности 5К324П и 5К32П предназначаются для нарезания колес высокой степени точности. Высокая точность зубонарезания достигается при увеличении в 2 раза передаточного отношения делительной червячной пары стола и более точного изготовления деталей и узлов станка, точность которых влияет на точность нарезаемых колес. Эти станки используют для чистовых операций.

5К32 Станок зубофрезерный вертикальный полуавтомат. Назначение и область применения

Станок зубофрезерный вертикальный полуавтомат 5К32 предназначен для фрезерования цилиндрических зубчатых колес, а также червячных колес радиальным методом в условиях единичного, мелкого и среднесерийного производства.

Нарезание зубчатых колес производится по способу обкатки фрезы и обрабатываемой заготовки методами «попутного» и «встречного» зубофрезерования с диагональной и обычной подачами.

При зубофрезеровании с диагональной подачей фреза перемещается вдоль нарезаемого зуба и одновременно вдоль собственной оси, что значительно повышает ее стойкость.

Основные характеристики зубофрезерного станка полуавтомата 5к32

Производитель: Егорьевский станкостроительный завод.

- Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°), мм – 800 мм

- Наибольший модуль нарезаемого колеса – 10 мм

- Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°) – 350 мм

- Частота вращения фрезы – 50..310 об/мин

- Электродвигатель привода шпинделя – 7,5 кВт; 1460 об/мин

- Вес станка – 7,2 т

Конструкция станка предусматривает возможность радиального врезания фрезы в заготовку, что сокращает машинное время обработки.

При обработке прямозубых колес в станке должны осуществляться следующие движения:

- главное движение

- вертикальная подача суппорта

- вращение стола и установочные перемещения суппорта

При автоматических циклах, кроме того, совершаются радиальная подача и установочные перемещения стола. При обработке косозубых колес необходимо еще дополнительное вращение стола для обработки зубьев, расположенных по винтовой линии.

При обработке червячных колес методом радиальной подачи в станке совершаются:

- главное движение

- радиальная подача и установочные перемещения стола

Станок работает по полуавтоматическому циклу.

Станок выполнен в соответствии с нормами точности по ГОСТ 659—67.

Конструкция зубофрезерного полуавтомата 5К32

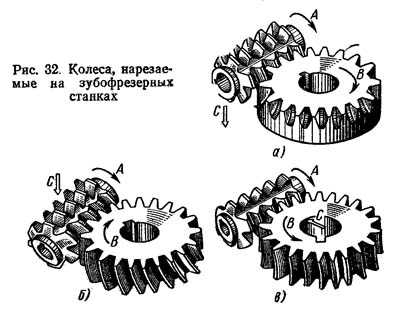

Виды нарезаемых колес на зубофрезерном станке 5К32. Рис. 32.

На станках 5К32 можно нарезать:

- цилиндрические прямозубые колеса (рис. 32, а)

- косозубые (рис. 32, б)

- червячные колеса методами радиальной (рис. 32, в) и осевой подач

При методе радиальной подачи заготовка может подаваться на фрезу или наоборот. По методу обкатки можно также фрезеровать шлицевые валы, многогранники, нарезать зубья на цепных звездочках, храповых колесах и т. д. Для всех видов указанных специальных зацеплений применяют червячные фрезы соответствующих профилей.

Нарезание цилиндрических прямо- и косозубых колес, а также червячных колес методом радиальной подачи — это основные виды работ, к которым станок наиболее приспособлен.

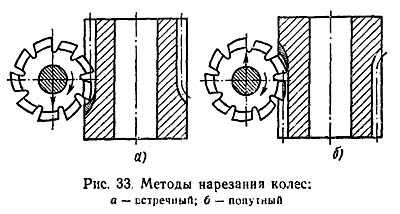

Методы работы на зубофрезерном станке 5К32. Рис. 33.

Нарезание колес может осуществляться как встречным методом, при котором вертикальная подача фрезы происходит сверху вниз (рис. 33, а), так и попутным методом, при котором вертикальная подача фрезы происходит снизу вверх (рис. 33, б). При попутном зубофрезеровании допускается увеличение скорости резания на 20—25% по сравнению со встречным методом при одновременном уменьшении шероховатости поверхности зуба.

На этом станке можно нарезать цилиндрические колеса диаметром до 800 мм (при модуле до 10 мм и вертикальном перемещении фрезы — — 360 мм). Наибольший диаметр червячной фрезы, устанавливаемой во фрезерном суппорте, 180 мм при длине 175 мм. Степень точности обработки соответствует 7-му классу по ГОСТ 1643—72.

В конструкции станка предусмотрены механизмы, обеспечивающие прогрессивные методы зубофрезерования: радиальное врезание инструмента в заготовку, диагональную подачу, встречное и попутное фрезерование, возможность применения фрез большого диаметра, длины и т. п. Повышенные частота вращения фрезы и подача, значительное увеличение мощности главного привода в сочетании с высокой жесткостью станка допускают работу на повышенных режимах резания и позволяют применять острозаточенные и твердосплавные червячные фрезы.

Вертикальное расположение оси нарезаемого колеса при неподвижной суппортной стойке и подвижном столе обеспечивает необходимую жесткость и устойчивость в работе. Массивная задняя стойка, жестко соединенная со столом, обеспечивает надежную работу станка без дополнительного крепления к суппортной стойке верхней траверсой. Цикл работы станка автоматизирован. Все рабочие и вспомогательные движения: быстрый подвод заготовки к инструменту, зубонарезание, быстрый отвод колеса и инструмента в исходное положение и остановка станка — осуществляются автоматически. Уборка стружки осуществляется шнековым транспортером, расположенным внутри станины. Для зажима заготовки станок можно снабжать гидромеханическим устройством, монтируемым в столе.

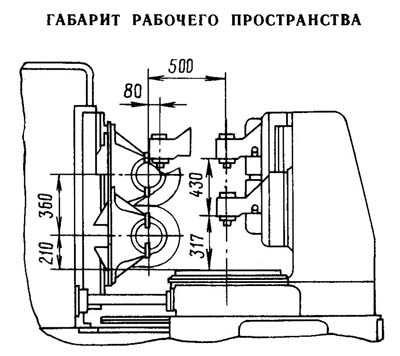

Габариты рабочего пространства зубофрезерного полуавтомата 5К32

Габариты рабочего пространства станка 5к32

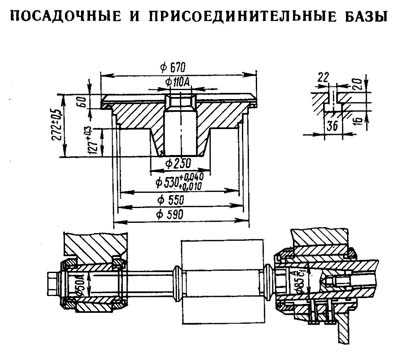

Посадочные и присоединительные базы полуавтомата 5К32

Посадочные и присоединительные базы полуавтомата 5к32

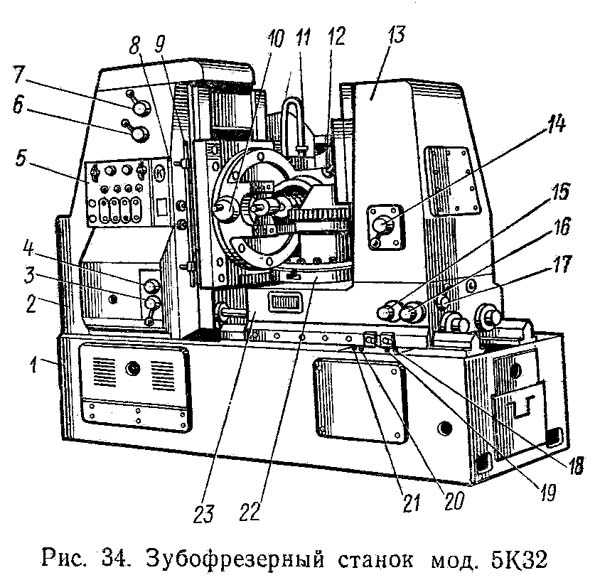

Общий вид и общее устройство станка 5К32

Фото зубофрезерного станка 5к32

Расположение органов управления станком полуавтоматом 5К32

Расположение органов управления станком 5к32

Расположение органов управления станком 5К32. Смотреть в увеличенном масштабе

Перечень органов управления станком полуавтоматом 5К32

- Переключатель метода фрезерования (“Попутного” или “Встречного”)

- Выключатель освещения

- Выключатель охлаждения

- Переключатель циклов

- Лампочка- вертикальная подача включена

- Переключатель вращения фрезы

- Лампочка – радиальная подача выключена

- Лампочка – станок “Включен”

- Кнопка “Пуск” гидронасоса

- Кнопка “Стоп” гидронасоса

- Кнопка “Пуск” главного привода

- Кнопка “Стоп” главного привода

- Кнопка “Пуск” цикла

- Кнопка “стоп” цикла

- Кнопка ускоренного подвода стола

- Кнопка ускоренного отвода стола

- Кнопка включения ускоренного хода суппорта “Вверх”

- Кнопка включения ускоренного хода суппорта “Вниз”

- Лампочка- передвижка фрезы включена

- Кнопка “Пуск” передвижки фрезы

- Кнопка “Стоп” передвижки фрезы

- Рукоятка включения и выключения вертикальной подачи

- Манометр

- Винт зажима стола

- Аварийный упор

- Упор выключения ускоренного отвода стола

- Квадрат для натягивания ременной передачи главного привода

- Винт зажима дифференциала при обработке прямозубых и червячных колес

- Аварийный упор

- Упор выключения ускоренного подвода стола

- Квадрат для ручного перемещения упора

- Рукоятка фиксирования положения упора стола

- Квадрат для ручного перемещения стола

- Кран управления

- Линейный выключатель

- Рукоятка крепления кронштейна контрподдержка

- Упор автоматического управления работой станка по циклу 37А – Винт зажима каретки суппорта

- Упор автоматического управления работой ставка по циклу

- Линейка с нониусом для поворота суппорта на угол

- Квадрат для ручного поворота суппорта на угол

- Квадрат для ручного перемещения суппорта

- Квадрат для ручного поворота шнека транспортера стружки

- Квадрат подъема и опускания шнека

- Винт зажима стола

- Сменные шестерни для нарезания простых чисел зубьев

- Аварийный упор

- Квадрат шомпола крепленая оправки фрезы

- Аварийный упор

- Кран охлаждения

- Аварийный упор

Примечание. Для избежания аварии при обработке спиральных колес необходимо аварийные упоры 46, 48, ограничивающие вертикальные перемещения каретки фрезерного суппорта, устанавливать по фактически возможному ходу суппорта. Винт зажима дифференциала 28 должен бить освобожден.

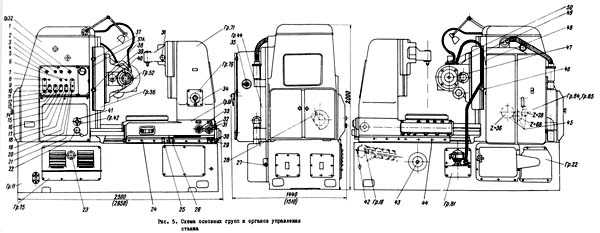

Перечень составных частей зубофрезерного станка 5К32

- Гр.11 – Станина

- Гр.16 – Транспортер

- Гр.22 – Коробка привода

- Гр.32 – Суппортная стойка

- Гр.З6 – Каретка суппорта

- Гр.42 – Коробка распределения

- Гр.44 – Коробка подач

- Гр.52 – Суппорт

- Гр.61 – Стол

- Гр.71 – Контрподдержка

- Гр.75 – Гидропривод

- Гр.76 – Кран управления

- Гр.81 – Охлаждение

- Гр.84 – Электрошкаф

- Гр.85 – Электропривод

- Гр.92 – Принадлежности

Расположение составных частей и органов управления зубофрезерного станка 5К32

Расположение составных частей и органов управления станка 5к32

Рассмотрим основные узлы и органы управления вертикального зубофрезерного полуавтомата 5К32 (рис. 34). На горизонтальных направляющих станины 1 устанавливают салазки 23 стола 22. По этим направляющим салазки со столом перемещаются в радиальном направлении. К станине станка прикреплена передняя стойка 2. На вертикальных направляющих установлен суппорт 10 с фрезерной, головкой 11, которые перемещаются в вертикальной плоскости с помощью ходового винта, расположенного вертикально и включаемого рукояткой 3. Ручное перемещение суппорта осуществляют от рукоятки, надеваемой на квадрат 4. Наличие поворотного круга у суппорта дает возможность поворачивать оправку фрезы вместе с фрезерной головкой в вертикальной плоскости на заданный угол и закреплять ее в этом положении. Стол находится на кольцевых направляющих и центрируется коническим выступом. К столу прикреплено червячное колесо, приводимое во вращение червяком. От степени точности изготовления этой червячной пары зависит в основном степень точности нарезаемых на станке зубчатых колес. Сочетание высокооловянистой бронзы делительного (червячного) колеса со шлифовальным стальным азотированным червяком дает хорошие результаты по сохранению точности делительной пары.

Для регулирования зазора в делительной паре червяк изготовляют с переменной толщиной витка (двухшаговый). Это означает, что шаг по левому профилю червяка равен 19,132 мм, а шаг по правому профилю равен 18,566 мм.

В радиальном направлении стол перемещают ходовым винтом, гайка которого прикреплена к салазкам станка. Для ручного перемещения стола на квадрат 15 надевают рукоятку, а на квадрат 16 — рукоятку для ручного перемещения упора включения радиальной подачи. По вертикальным направляющим задней стойки 13 перемещается кронштейн 12, поддерживающий верхний конец оправки, что предохраняет ее от деформации, вызываемой силами резания. Кронштейн перемещается гидравлически включением рукоятки 14. Рукоятками 6 и 7 управляют осевой подачей фрезы, а упоры 8 и 9 служат для выключения перемещения суппорта. Рукоятка а на квадрат 16 — рукоятку для ручного перемещения упора включения радиальной подачи. По вертикальным направляющим задней стойки 13 перемещается кронштейн 12, поддерживающий верхний конец оправки, что предохраняет ее от деформации, вызываемой силами резания. Кронштейн перемещается гидравлически включением рукоятки 14. Рукоятками 6 и 7 управляют осевой подачей фрезы, а упоры 8 и 9 служат для выключения перемещения суппорта.

Рукоятка 17 служит для фиксирования установки упоров. Упоры служат для аварийного быстрого подвода стола 18, выключения быстрого подвода стола 19, останова стола быстрого отвода 20 и аварийного 21. При срабатывании аварийного упора обеспечивается вся электросхема станка и возможны только ручные перемещения. На пульте управления 5 расположены кнопки включения и выключения гидронасоса, пуск и. останов главного электродвигателя, быстрого подвода — отвода стола, суппорта, а также переключатели метода фрезерования (попутное или встречное), освещения, цикла.

Настройка станка для нарезания цилиндрических прямозубых колес. При нарезании цилиндрических прямозубых колес фрезе сообщают вращательное движение в направлении стрелки А (см. рис. 32). Если фреза левозаходная, то обрабатываемое колесо должно вращаться в направлении, указанном стрелкой В; если же фреза правозаходная, то в направлении, противоположном стрелке.

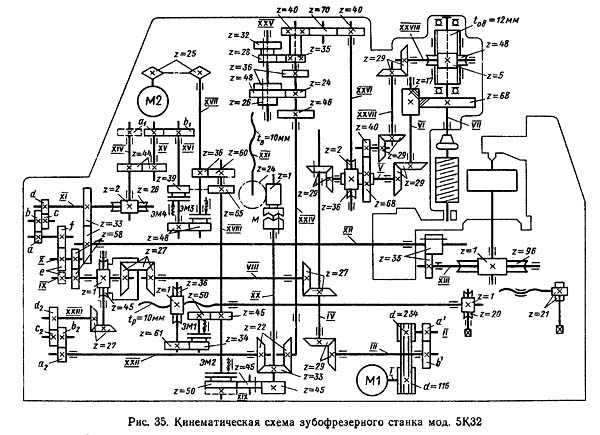

Схема кинематическая зубофрезерного станка 5К32

Кинематическая схема зубофрезерного станка 5к32

5К32 Схема 1 кинематическая зубофрезерного станка. Смотреть в увеличенном масштабе

5К32 Схема 2 кинематическая зубофрезерного станка. Смотреть в увеличенном масштабе

Движения в станке. Главное движение — вращение фрезы. Подачи: вертикальная — суппорта 3, радиальная — стола 5. Делительное вращение стола и заготовок. Ускоренные перемещения: суппорта, стола, передвижение фрезы, вращение стола 4.

При обработке прямозубых колес в станке должны осуществляться следующие движения: главное движение, вертикальная подача суппорта, вращение стола и установочные перемещения суппорта. При автоматических циклах, кроме того, совершаются радиальная подача и установочные перемещения стола. При обработке косозубых колес необходимо еще дополнительное вращение стола для обработки зубьев, расположенных по винтовой линии.

При обработке червячных колес методом радиальной подачи в станке совершаются: главное движение, радиальная подача и установочные перемещения стола.

Для нарезания прямозубых цилиндрических колес в станке предусмотрены следующие кинематические цепи:

- Главного вращательного движения фрезы

- Делительная, согласующая вращательные движения червячной фрезы и нарезаемого колеса

- Вертикальной подачи червячной фрезы

Схема смазки зубофрезерного станка 5К32

Схема смазки зубофрезерного станка 5к32

Схема смазки зубофрезерного станка 5К32. Смотреть в увеличенном масштабе

Перечень оборудования системы смазки зубофрезерного станка 5К32

- Резервуар системы смазки и гидросистемы

- Резервуар для охлаждающей жидкости

- Фильтр пластинчатый Г41-II

- Обратный клапан Г51-22

- Подвод масла из гидросистемы к системе смазки

- Подвод масла к ванне 15 стойки и к суппорту

- Шестерни, электромагнитные муфты и подшипники в коробке распределения движений

- Распределитель смазки коробки распределения движений

- Подшипник и конические шестерни дифференциала, конические шестерни с подшипниками коробки привода, расположенные в станине

- Ванна смазки гитарного механизма стойки

- Червячная пара

- Подвод смазки к распределителю коробки распределения движений

- Подвод смазки к ванне гитарного механизма

- Подшипники вертикального вала

- Ванна стойки

- Подшипники в каретке суппорта

- Подвод смазки к маслоприемнику каретки суппорта

- Подшипники каретки суппорта

- Подвод смазки к распределителю в суппорте для смазки механизма суппорта

- Направляющие стойки

- Суппорт

- Червяк тангенциальной подачи

- Глазок контроля смазки суппорта

- Съемный подшипник

- Слив из суппорта

- Направляющие станины

- Направляющие контрподдержки

- Ось кронштейна

- Втулка кронштейна

- Трубка контроля смазки кольцевых направляющих стола

- Пробки заливки масла в стол

- Подвод смазки в коробку подач

- Шестерни и подшипники коробки диагональных подач

- Подвод смазки к глазку контроля наличия смазки суппортной стойки

- Стол

- Регулятор смазки кольцевых направлявших стола

- Подвод смазки к кольцевым направляющим стола

- Окно контроля смазки стола

- Механизмы стола и направляющие станины

- Подшипники, пальцы и шестерни гитарного механизма

- Ванна смазки коробки подач

- Подшипники, электромагнитные муфты и шестерни коробки подач

- Подвод смазки в ванну коробки привода

- Ванна смазки коробки привода

- Подшипники и шестерни коробки привода

- Слив излишков масла из стола в стойку

Электрооборудование зубофрезерного станка – полуавтомата 5К32

На станке установлено четыре трехфазных короткозамкнутых электродвигателя:

- Электродвигатель рабочего хода А02-5/4; 7,5 кВт; 1460 об/мин (1Д)

- Электродвигатель насоса охлаждения ПА-45; 0,15 кВт; 2840 об/мин (2Д)

- Электродвигатель привода гидронасоса, AОЛ2-22/6; 1,1 квт; 930 ов/иин (ЗД)

- Электродвигатель ускоренного хода АО2-З2/4; 3,0 пт; 1430 об/мин (4Д)

Настройка зубофрезерного станка – полуавтомата 5К32. Видео

Технические характеристики зубофрезерного станка 5К32

| Наименование параметра | 5К32 | 5К324 |

|---|---|---|

| Основные параметры станка | ||

| Наибольший модуль нарезаемого колеса, мм | 10 | 8 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°), мм | 800 | 500 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°), мм | 500 | 400 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (45°), мм | 350 | 300 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (60°), мм | 120…250 | 120…250 |

| Наибольший диаметр нарезаемых червячных колес, мм | 800 | 500 |

| Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°), мм | 350 | 300 |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (30°), мм | 200 | 200 |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (45°), мм | 150 | 150 |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (60°), мм | 130 | 130 |

| Наименьшее число нарезаемых зубьев | 12 | 12 |

| Стол | ||

| Диаметр стола, мм | 630 | 500 |

| Расстояние между осями стола и фрезы, мм | 80…500 | 60…350 |

| Расстояние от плоскости стола и оси фрезы, мм | 210…570 | 210…570 |

| Ускоренное перемещение стола, мм/мин | 170 | 170 |

| Ручное перемещение стола за один оборот лимба, мм | 0,5 | 0,5 |

| Суппорт | ||

| Наибольшее перемещение суппорта, мм | 360 | 360 |

| Ускоренное перемещение каретки суппорта, мм/мин | 550 | 550 |

| Наибольший диаметр режущего инструмента, мм | 200 | 200 |

| Наименьшая длина режущего инструмента, мм | 200 | 200 |

| Диаметры фрезерных оправок, мм | 32; 40 | 32; 40 |

| Ускоренное перемещение шпинделя вдоль оси, мм/мин | 130 | 130 |

| Расстояние от оси шпинделя до направляющих суппорта, мм | 319 | 319 |

| Наибольший угол наклона зубьев нарезаемого колеса, град | ±60 | ±60 |

| Поворот суппорта на одно деление шкалы линейки, град | 1° | 1° |

| Поворот суппорта на одно деление шкалы нониуса, мин | 1` | 1` |

| Конусное отверстие шпинделя | Морзе 5 | Морзе 5 |

| Наибольшее осевое перемещение фрезы, мм | 80 | 80 |

| Механика станка | ||

| Пределы оборотов фрезы, об/мин | 5…310 | 5…310 |

| Число ступеней оборотов фрезы | 9 | 9 |

| Пределы продольных подач, мм/об | 0,8…5,0 | 0,8…5,0 |

| Пределы радиальных подач, мм/об | 0,3…1,7 | 0,3…1,7 |

| Пределы тангенциальных подач, мм/об | 0,17…3,7 | 0,17…3,7 |

| Число ступеней подач | 7 | 7 |

| Привод и электрооборудование станка | ||

| Электродвигатель главного привода, кВт/ об/мин | 7,5/ 1460 | 7,5/ 1460 |

| Электродвигатель ускоренного хода, кВт/ об/мин | 3/ 1430 | 3/ 1430 |

| Электродвигатель привода гидронасоса, кВт/ об/мин | 1,1/ 930 | 1,1/ 930 |

| Электродвигатель насоса охлаждения, кВт/ об/мин | 0,15/ 2840 | 0,15/ 2840 |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2550 1510 2000 | 2500 1440 2000 |

| Масса станка с электрооборудованием и охлаждением, кг | 7200 | 6400 |

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы по зубообработке

Связанные ссылки. Дополнительная информация

Каталог-справочник зубофрезерных станков станков

Паспорта и руководства зубофрезерных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Анализ работы и расчет зубофрезерного станка 5Е32

Содержание:

Стр.

1.Цель …………………………………………………………………………………… 2

2. Исходные данные……………………………………………………………………. 3

3. Характеристика станка………………………………………………………………. 3

4. Инструмент…………………………………………………………………………… 3

5.Структурная схема компоновки станка……………………………………………… 3

6. Выявление формообразующих линий и методы их получения………………… 4

7. Выявление остальных исполнительных движений………………………………… 5

8.Параметры и точность необходимая для настраивания каждого исполнительного движения………………………………………………………………………………… 5

9.Структурная схема станка…………………………………………………………… 5

10. Назначение режимов обработки…………………………………………………….. 6

11. Настройка параметров исполнительных движений………………………………6

12. Литература………………………………………………………………………….. 13

1. Цель: Ознакомиться с назначением станка, областью его применения, с технической характеристикой и применяемыми режущими инструментами. Выявить основные узлы и исполнительные органы станка. Привести настройку и описание каждого исполнительного движения, при обработке косозубого цилиндрического колеса. Вывести расчетные уравнения кинематического баланса для настройки скорости, пути и траектории сложного движения. Осуществить подбор сменных зубчатых колес.

2.Исходные данные:

Модуль нарезаемого колеса: m=5 мм.

Число зубьев нарезаемого колеса: z=56

Ширина венца нарезаемого колеса: b=36 мм.

Угол наклона нарезаемого колеса: b=240.

Направление наклона зуба нарезаемого колеса: правое.

Направление наклона зуба фрезы: правое.

Число заходов фрезы: к=1.

Материал нарезаемого колеса: сталь 45.

Делительный диаметр нарезаемого колеса: d=m×zз= 5×56= 280 мм.

3. Характеристика станка

Нарезание цилиндрического косозубого колеса производится на зубофрезерном станке 5Е32.

Данный станок предназначен для фрезерования зубьев цилиндрических прямозубых и косозубых колес, а также червячных колес методом радиальной и тангенциальной подач.

4.Тип и материал инструмента.

Для нарезания данного колеса применяется фреза червячная чистовая по ГОСТ 9324-80(типа 2 класса точности АА)

Материал фрезы Р6М5.

Модуль фрезы m0=4 мм.

Наружный диаметр фрезы da1=112 мм

Длина фрезы L=100 мм.

Число заходов фрезы k=1.

Направление витков фрезы правое.

Угол наклона зубьев фрезы w=2,860

5.Структурная схема компоновки станка с изображением взаимного положения режущего инструмента и заготовки в процессе обработки. На схеме обозначены все элементарные движения исполнительных органов станка (рис.2).

Рис.2

6. Выявление формообразующих линий и методы их получения.

Образующая (эвольвента)

Направляющая (винтовая линия)

Рис.3.

Образующая линия (рис.3.) –эвольвента получается методом обката (псевдокопирования).

Метод обката заключается в том, что форма производящей линии получается в виде огибающих последовательных положениях, занимаемых режущей кромкой инструмента при обкатывание ее без скольжения по образуемой линии.

Требуется формообразующее движение. Точность получаемых производящих линий определяется точностью и качества режущей кромки и траекторией движения.

Направляющая линия – винтовая линия получается методом касания.

Метод касания состоит в том, что форма производящей линии получается в виде огибающей мест касания детали режущей точкой инструмента (множество точек) в результате относительного движения заготовки и инструмента.

Требуется формообразующее движение. Точность зависит от конструкции инструмента, скорости и траектории движения.

При обработке данного цилиндрического косозубого колеса необходимы следующие исполнительные движения:

ФV(В1 В2)- для образование эвольвенты,

ФS(В2 П4)-для образования винтовой линии.

7. Выявление остальных исполнительных движений: установочных, вспомогательных.

При обработке данного цилиндрического косозубого колеса необходимы следующие движения:

Уст(П5) – осуществляется настройка глубины фрезерования,

Уст(В3) – производят разворот фрезы для совмещения её витков с зубом нарезаемого колеса,

Всп(П5) и Всп(П6) – быстрый подвод, отвод инструмента.

8. Параметры и точность необходимая для настраивания каждого исполнительного движения.

ФV(В1 В2)- сложное движение с замкнутой траекторией, следовательно, необходимо настроить 3 параметра: F, N, V. Траекторию необходимо настроить с точностью: dI=0; скорость настраивают с точностью dI=10-15%.

ФS(В2 П4)-сложное движение с незамкнутой траекторией, следовательно, необходимо настроить 5 параметров:F,N,L,R,V. Траекторию настраиваем с точностью ∆В=5 мкм, что соответствует 6-ой степени точности нарезаемого колеса; скорость настраивается с точностью dI=10-15%.

Уст(П5)- простое движение с незамкнутой траекторией, следовательно, необходимо настроить 4 параметра:N, V, L, K.

Уст(В3)- простое движение с незамкнутой траекторией, следовательно , необходимо настроить 4 параметра: V, N, L, K.

Всп(П5) и Всп(П6)-простые движения с незамкнутой траекторией необходимо настроить 4 параметра: V, N, L, K.

9. Структурная схема станка при обработке заданной поверхности.(рис.4)

Рис.4.

|

10. Назначение режимов обработки.

По справочнику [3]

Выбираем режимы резания:v=27 м/мин ,S=2.8 мм/об. заг.

11. Настройка параметров исполнительных движений

ФV(В1 В2)– для данного движения, поскольку оно является сложным, внутренней связью является кинематическая цепь, обеспечивающая согласование параметров, входящих него элементарных движений, для получения требуемой траектории движения:

Направляющие инструментального шпинделя-

– направляющие шпинделя изделия.

Внешняя связь начинается от электродвигателя, так как размерность скорости задана в м/мин. Осуществляется по следующей цепочке:

ЭД1-.

ФS(В2 П4)– для данного движения, поскольку оно является сложным, внутренней связью является кинематическая цепь, обеспечивающая согласование параметров, входящих него элементарных движений, для получения требуемой траектории движения.

Направляющие фрезерного суппорта-

– направляющие инструментального шпинделя.

Внешняя связь начинается от заготовки, так как размерность подачи задана в мм/об.з.

vunivere.ru