Фрезерный инструмент – виды инструментов, их применение для дрели, ручного фрезера, станка

alexxlab | 16.04.2016 | 0 | Фрезерные станки

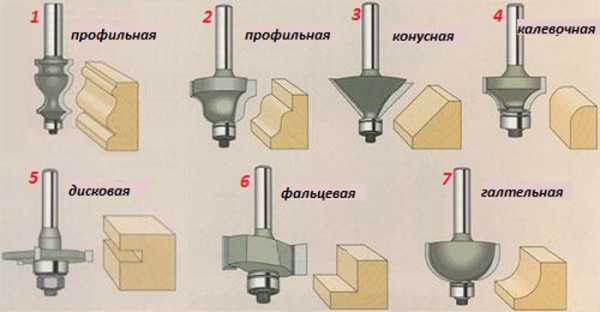

назначение и разновидность основных типов насадок для ручного фрезера

Большинство плотников скажут, что без фрезеровки по дереву практически не обойтись. Вырезание различных узоров, формирование декоративных углов, прорези под пазы и еще много других вещей, которые возможны благодаря фрезе по дереву. Существует довольно много разновидностей фрез по дереву, частью которых можно сделать определенный рисунок, фигурный вырез или форму кромок, сделать соединение шип в шип или микрошип.

Большинство плотников скажут, что без фрезеровки по дереву практически не обойтись. Вырезание различных узоров, формирование декоративных углов, прорези под пазы и еще много других вещей, которые возможны благодаря фрезе по дереву. Существует довольно много разновидностей фрез по дереву, частью которых можно сделать определенный рисунок, фигурный вырез или форму кромок, сделать соединение шип в шип или микрошип.

Содержание материала

Назначение ручного фрезера

В качестве примера можно рассмотреть машину фрезерную ДИОЛД МЭФ — 1.1.

Довольно портативный и многофункциональный инструмент, служит для обработки различных пиломатериалов. Большинство опытных столяров знают, что фрезер может заменить и ручной лобзик, рубанок, церкулярку. С его помощью легко можно установить петли на входную или межкомнатную дверь, вставить внутренний замок, а также изготавливать рамки для картин, делать различные рисунки.

Для более глобального использования инструмента необходимо ознакомиться с классификацией фрез. У каждого режущего элемента существует диаметр хвостовика. На это стоит обратить особое внимание при покупке. У ручного фрезера существуют различные диаметры цанг для хвостовика, который может быть как короткий, так и длинный. Одним из самых распространенных являются 6, 12, 8, чего вполне хватит для домашней мастерской. Необходимо помнить, чем больше цанга, тем больше можно вставить в нее фрезу, что скажется на диаметре обработки заготовки. У фрезера этой модели стоит цанга 8 мм.

Также рекомендуем прочитать:

Как правило, фрезеры с диаметром цанги 12 мм довольно мощные, а цена, соответственно, дороже. Перед покупкой электроинструмента необходимо определиться, для каких целей он приобретается.

Разновидности фрез

Существует довольно большое количество профильных видов фрез по дереву для ручного фрезера, которые выпускаются в следующих конструктивных модификациях:

Сборная — состоит из стальной болванки с заточенными кромками и направляющего подшипника. Из-за сравнительно небольшой цены и довольно высокой функциональности этот вид пользуется большой популярностью.

Сборная — состоит из стальной болванки с заточенными кромками и направляющего подшипника. Из-за сравнительно небольшой цены и довольно высокой функциональности этот вид пользуется большой популярностью.- Со сменными режущими кромками — этот тип может прослужить довольно долгое время из-за сменных лезвий, которые имеются в продаже.

- Монолитные — режущие кромки, выточенные прямо на основании, что делает инструмент довольно уязвимым к любым дефектам древесины. В любой момент кусок ножа может отлететь, и фреза придёт в негодность.

А также существуют типы лезвий для фрез со сменными режущими ножами. Они подразделяются на два подтипа:

HM — очень быстрорежущие и могут применяться только для мягких пород дерева и алюминия. Во время работы с такими ножами нужно постоянно контролировать нажим на него, в противном случае нож практически сразу придёт в негодность.

HM — очень быстрорежущие и могут применяться только для мягких пород дерева и алюминия. Во время работы с такими ножами нужно постоянно контролировать нажим на него, в противном случае нож практически сразу придёт в негодность.- HSS — ножи изготовлены из твердосплавных металлов. С их помощью можно обрабатывать твердые породы деревьев. У них неплохой тепловой коэффициент, что повышает их цену.

Кроме лезвий, в столярном деле используется большое количество режущих механизмов разнообразной формы, которые позволяют сделать рисунки, выпилы, узоры, штапики, фасадные работы и многое другое. Их можно разделить на:

- Пазовые.

- Кромочные.

- Комбинированные.

- Фигирейные.

Пазовые

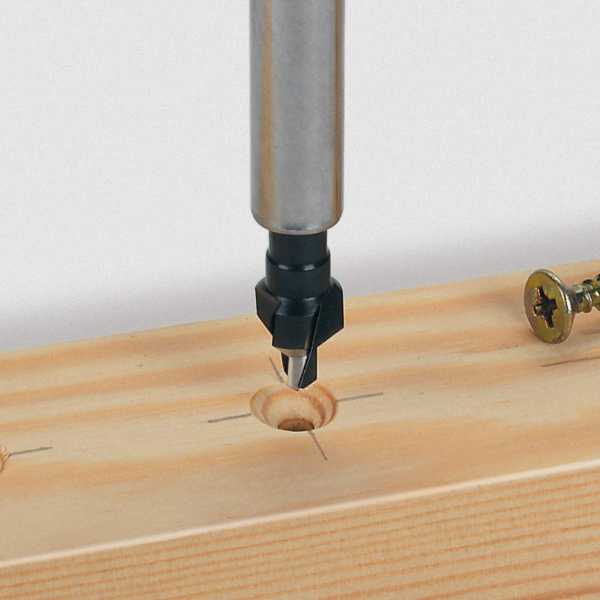

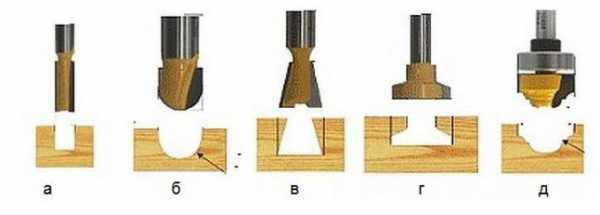

Первый тип имеет цилиндрическую форму, после прохода пазовой фрезой по дереву в заготовке остается паз прямоугольной формы. Галтельный вид оставляет после прохода фрезером паз в виде литеры U. С ее помощью можно делать канавки для зеркал, стекол:

- Галтельные V-образные. Здесь можно наблюдать фрезу с режущими кромками в виде буквы V. Этот тип паза можно использовать для склеивания двух V образных кромок.

- T-образная. После обработки такой фрезой образуется углубление в виде перевернутой буквы T. В столярном деле используется в качестве пазового соединения и считается одним из самых надежных. Соединение осуществляется путем задвигания одной заготовки в другую. Такая деталь еще называется торцевая фреза по дереву.

Фасонные, как и галательные, используются для получения выемок различной формы. Но особенностью фасонного типа является то, что можно фрезеровать как центр заготовки, так и кромки. С их помощью можно делать кромки различной формы или фигурные рисунки.

Кромочные

В комплекте с кромочными фрезами идет обкаточный подшипник. Во время фрезеровки изделия его можно опереть об кромку дерева и вести вдоль, при этом сама кромка получится равномерной, а направляющие не нужны при условии, что нижняя часть кромки будет изначально ровная. Они бывают:

- Прямые — используются для получения определенной плоскости торца.

- Калевочные — используются для получения дугообразного узора, а также в зависимости от регулировки погружения фрезы можно получить полустержневый выступ. В продаже можно найти сдвоенный вариант, который сможет одновременно обработать нижнюю и верхнюю кромку.

- Конусные — позволяют сделать кромку в форме конуса, а также широко используются для соединения двух деталей между собой.

- Кромочно-галтельные применяются для создания паза округлой формы. Фреза состоит из вала, на который насажены два направляющих подшипника, а посередине находится фреза.

Комбинированные

В основном этот вид применяется для сращивания двух деталей. С помощью них возможно объединять кромки в угловых соединениях: например, различные рамки для картин, оконные рамы. Несомненным достоинством является то, что фреза может сделать на заготовке одновременно 5—7 шипов. Это увеличит площадь склеивания деталей. Существует несколько разновидностей фрез такого типа:

Универсальные — позволяют получить две плоскости на заготовке, при этом не меняя ее, что довольно удобно.

Универсальные — позволяют получить две плоскости на заготовке, при этом не меняя ее, что довольно удобно.- Пазошиповая — в комплекте идут сразу два режущих элемента. Каждый из них делает два разных паза на двух заготовках. После обработки такие пазы входят в друг друга идеально и не требуют подгонки.

- Для вагонки — аналогичные две фрезы позволяющие получить два соединения фигурной формы.

- Рамочные — хороши тем, что имеют наборные ножи, которые позволяют расположить их удобным способом. В своей конструкции могут иметь от одного и до двух подшипников.

Фигирейные

Применяются в основном для декоративной обработки дерева. С их помощью изготавливаются филенчатые двери. Составляющие двери идут довольно крупных размеров, соответственно для их обработки понадобятся фрезы диаметром 50—70 мм. Для фрезеровки таких деталей нужен довольно мощный ручной или стационарный фрезер. Они разделяются на несколько типов:

Горизонтальные — используются для частичного снятия кромки. Из-за конструктивных особенностей режущих частей и упорного подшипника, не представляется возможным получить готовый шип для вставки. Но если ручной фрезер не является мощным, то это будет оптимальным вариантом для первого прохода, а затем после смены на другую, можно сделать второй проход.

Горизонтальные — используются для частичного снятия кромки. Из-за конструктивных особенностей режущих частей и упорного подшипника, не представляется возможным получить готовый шип для вставки. Но если ручной фрезер не является мощным, то это будет оптимальным вариантом для первого прохода, а затем после смены на другую, можно сделать второй проход.- Двухсторонние — сокращают время выполнения работ из-за наличия двух режущих частей. Но для такой фрезы нужен довольно мощный фрезер.

- Вертикальные — их назначение немного отличается от горизонтальных. Используются для изготовления фигурных кромок на плинтусах. Все зависит от того, на какую глубину она выставлена. Изменение глубины влечет за собой и изменение узора.

Концевые

К отдельному классу можно отнести концевые фрезы. Режущая головка расположена на торцевой стороне и напоминает сверло. В них уже не встретить направляющих подшипников. С их помощью можно получить различные пазы в древесине спиральной формы. А также с их помощью можно делать фигурные кромки под конус, что отсутствует в других видах фрез. Их можно вставлять в дрель и делать узоры вручную. Этим методом фрезеровки пользуются мастера, работающие с мелкими деталями. У них есть так называемые шарошки, которые позволяют делать отверстия различной конфигурации и прооизводить финальную доводку изделия.

Дисковые

Довольно популярными являются дисковая фреза по дереву, она имеют широкий спектр использования. С ее помощью можно распиливать древесину, выпиливать толстые и тонкие пазы. Она служит для изготовления евроокон, пазов для паркета, мебельных фасадов. Сама фреза состоит из вала, на котором могут находиться как съемные режущие элементы, так и несъемные. Режущая часть сделана в виде диска различного диаметра.

Довольно популярными являются дисковая фреза по дереву, она имеют широкий спектр использования. С ее помощью можно распиливать древесину, выпиливать толстые и тонкие пазы. Она служит для изготовления евроокон, пазов для паркета, мебельных фасадов. Сама фреза состоит из вала, на котором могут находиться как съемные режущие элементы, так и несъемные. Режущая часть сделана в виде диска различного диаметра.

Они подразделяются на два типа:

- Концевые.

- Насадные.

Концевые в основном применяются в вертикальных и горизонтальных фрезерных станках, реже в ручном электроинструменте. Основным недостатком являются несъемные режущие кромки. Если одна из кромок поломается, то фреза восстановлению не подлежит.

В насадных типах присутствует возможность замены режущего механизма. В основном использование этого типа заключается в распиловке и предварительной обработке пазов. В продаже имеются тонкие насадки, преимуществом которых являются фаски, затачивающиеся под разными углами, что улучшает отвод стружки.

Набор для ручного фрезера

После покупки электроинструмента возникает вполне нормальный вопрос, какие фрезы лучше выбрать для ручного фрезера и на что обратить внимание. При покупке дополнительного комплекта фрез для ручного электроинструмента есть небольшие нюансы, влияющие на качество работы:

- Качество режущего механизма.

- Каким образом соединена режущая часть с валом.

- Термические характеристики.

По возможности режущий механизм должен быть съемным. Как показывает практика, такая фреза будет работать довольно долго, а в случае поломки механизм можно заменить.

Если режущая часть соединена с хвостовиком сварным швом, а не пайкой, то покупка такой фрезы будет не лучшим вариантом. Необходимо проверить качество металла, из которого изготовлен нож. Для этого следует провести напильником по острию ножа. Если на нем останется зазубрина, то качество металла оставляет желать лучшего. В случае когда нож выглядит нормально и зазубрин нет, то марка стали соответствует стандарту.

Если режущая часть соединена с хвостовиком сварным швом, а не пайкой, то покупка такой фрезы будет не лучшим вариантом. Необходимо проверить качество металла, из которого изготовлен нож. Для этого следует провести напильником по острию ножа. Если на нем останется зазубрина, то качество металла оставляет желать лучшего. В случае когда нож выглядит нормально и зазубрин нет, то марка стали соответствует стандарту.

Использование ручного фрезера со съемными фрезами позволяет значительно расширить спектр выполняемых работ и облегчить работу с деревянными изделиями.

pochini.guru

Работа ручным фрезером по дереву, примеры работы с фото

При наличии фрезерного станка реально упрощаются работы по врезке петель, формированию сложных отверстий, выемок, резьбы по дереву и т.д. Но это совсем не означает, что необходимо иметь профессиональное и дорогое оборудование: достаточно иметь простое ручное приспособление.

Единственное, что нужно – это уметь элементарно обращаться с деревом и пользоваться электроинструментами. Кроме этого, нужно иметь желание, иначе без этого никогда не будет результата. Те, у кого желания поработать нет, те просто покупают мебель или нанимают мастеров, чтобы, например, установить новую дверь и врезать замки. Любая работа, тем более с электроинструментом требует определенных знаний, и особенно техники безопасности.

Зачем нужен фрезерный станок?

Фрезерное устройство предназначается для обработки как дерева, так и металла. С его помощью, удается формировать углубления или отверстия любой конфигурации. Это позволяет сильно упростить такие задачи, как врезка петель и врезка замков. Сделать это с помощью стамески и электродрели не так-то и просто, да и времени на это уходит много.

Различают стационарные фрезерные приспособления и переносные (ручные). Ручные электрофрезы считаются универсальными приспособлениями, с помощью которых, при наличии насадок, возможно выполнение операций различного назначения, достаточно лишь изменить положение детали, по отношению к устройству или наоборот.

Стационарные устройства применяются на заводах или фабриках, где налажено массовое производство изделий из дерева или металла. В таких условиях, режущая насадка располагается неподвижно, а обрабатываемая деталь перемещается по нужной траектории. При использовании ручного инструмента наоборот деталь закрепляют неподвижно и лишь потом ее обрабатывают, хотя имеются детали, которые требуют фиксации ручного инструмента. В конструкции это предусмотрено, поэтому, она и считается более универсальной. Это особенно актуально, когда нужно обработать большое количество деталей, а использовать стационарный станок не представляется возможным.

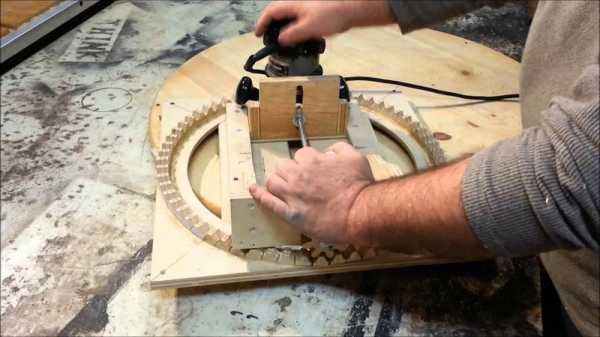

Самодельный фрезеровальный станок – горизонтальная платформа с отверстием по центру, снизу к которой крепится ручное приспособление.

Самодельный фрезеровальный станок – горизонтальная платформа с отверстием по центру, снизу к которой крепится ручное приспособление.Встречается немало видов фрезеровальных станков, но для применения дома или для открытия своего дела, больше подойдут универсальные модели. Как правило, они комплектуются набором фрез и различных приспособлений для выполнения различного рода операций. Единственное, что при наличии ручного фрезера на простые операции может уйти гораздо больше времени, чем при использовании стационарного станка.

При помощи ручного фрезеровального устройства возможно:

- Сделать пазы или выемки произвольной формы (фигурные, прямоугольные, комбинированные).

- Просверлить сквозные и не сквозные отверстия.

- Вырезать сложные по форме детали.

- Осуществить нанесение рисунков или узоров на поверхность деталей.

- Произвести копирование деталей, если необходимо.

Копирование деталей – одна из функций любого электрического фрезеровального станка.

Копирование деталей – одна из функций любого электрического фрезеровального станка.Наличие подобных функций позволяет упростить производство однотипной мебели или изготовление одинаковых деталей, не связанных с производством мебели. Это одно из основных достоинств этого инструмента. Как правило, для производства однотипных деталей приходится устанавливать копировальные станки, которые предназначены для выполнения только одной операции, что не всегда выгодно, особенно в условиях малых предприятий.

Начало работы и уход за инструментом

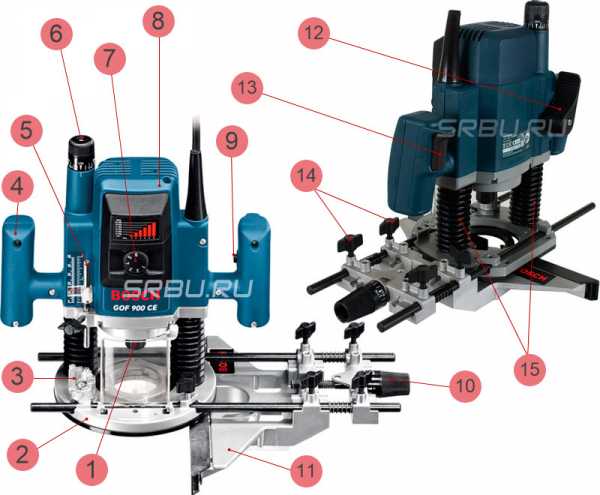

Чтобы понять, как работает данное устройство, следует ознакомиться с основными его деталями и их назначением.

Состав и назначение основных узлов

Ручное фрезерное приспособление состоит из металлического корпуса и мотора, который находится в этом же корпусе. Из корпуса выступает вал, на который одеваются различные цанги, служащие переходниками. Они позволяют устанавливать фрезы различной величины. В цангу вставляется непосредственно фреза, которая фиксируется специальным болтом или кнопкой, что предусмотрено на некоторых моделях.

Основные элементы ручного фрезерного устройства и их предназначение.

Основные элементы ручного фрезерного устройства и их предназначение.В конструкции фрезерного приспособления предусмотрена металлическая платформа, которая имеет жесткое соединение с корпусом. Крепится она к корпусу посредством двух штанг. С внешней стороны плита имеет гладкое покрытие, обеспечивающее плавность движения в процессе работы.

Ручное фрезерное приспособление имеет некоторые характеристики, настройка которых осуществляется:

- За счет ручки и шкалы настройки глубины фрезерования. Настройка осуществляется с шагом 1/10 мм.

- За счет регулировки скорости вращения фрезы.

На начальных этапах, когда происходит освоение инструмента, лучше пробовать работать на малых или средних оборотах. Хотя следует всегда помнить, что чем больше обороты, тем качественнее работа. Особенно, если это касается ответственных, видимых участков, которые невозможно замаскировать.

Кроме этих рычагов имеется еще кнопка включения и выключения изделия, а также кнопка блокировки. Эти элементы считаются основными, обеспечивающими качественное и безопасное выполнение работ. Здесь же имеется еще и параллельный упор, который способствует удобству в работе. Он может быть жестко закрепленным или с возможностью регулировки сдвига рабочей области, по направлению от центра.

Уход за ручным фрезерным устройством

Обычно, заводское изделие попадает в руки человека испытанным и смазанным, так что дополнительных, каких-то мероприятий проводить не следует. Лишь в процессе его эксплуатации нужно следить за его чистотой и исправностью. При этом, его следует регулярно очищать от пыли и менять смазку, если в паспорте так написано. Особенно смазка необходима для движущихся частей. Как вариант, можно использовать аэрозольные смазки, но можно обойтись и обычными, типа «Литол». Не рекомендуется использование густых смазок, так как за них липнет стружка и пыль. Если применяются аэрозольные смазки, то от подобного фактора можно избавиться.

Смазки так же требует подошва – гладкая часть корпуса. Регулярное смазывание обеспечит нужную плавность движения.

Несмотря на это купленную вещь обязательно следует проверить на качество сборки и наличие смазки.

К сожалению, не все производители, а особенно отечественные, заботятся о качестве сборки. Бывают случаи, когда после первых же часов работы у изделия отвинчиваются шурупы или винты, так как они не были затянуты соответствующим образом.

Регулировка скорости вращения

Работа любого инструмента связана с определенными условиями, связанными, в первую очередь, с характером обрабатываемого материала. Это может быть фанера, композитный материал или обычная древесина. В зависимости от этого и выставляется скорость вращения на электроприборе. Как правило, в техническом паспорте всегда указываются параметры работы устройства, в зависимости от технических характеристик и характеристик обрабатываемых поверхностей, а также используемых фрез.

Показатели скоростей обработок при применении различных фрез.

Показатели скоростей обработок при применении различных фрез.Фиксация фрезы

Первое, с чего начинается работа, это установка и закрепление фрезы. При этом, следует придерживаться основного правила – все работы выполняются при вынутой вилке шнура из розетки.

Фреза устанавливается по определенным меткам, а если они отсутствуют, то на глубину не меньше ѕ длины самой фрезы. Как установить фрезу на конкретную модель, можно узнать из инструкции, которая в обязательном порядке должна присутствовать в технических документах на устройство. Дело в том, что каждая модель может иметь свои конструкционные особенности и рассказать об этом в статье не представляется возможным.

Установка фрезы на устройство перед началом работ.

Установка фрезы на устройство перед началом работ.Имеются модели как простые, так и более «продвинутые», как говорят. У некоторых моделях имеется кнопка блокировки вращения вала, что облегчает процесс установки фрезы. Некоторые, особенно дорогие модели, оборудованы трещетками. Так что описать конкретно процесс установки фрезы не получится, да и не имеет смысла, так как каждый, кто знаком с работой подобных устройств, разберется в момент.

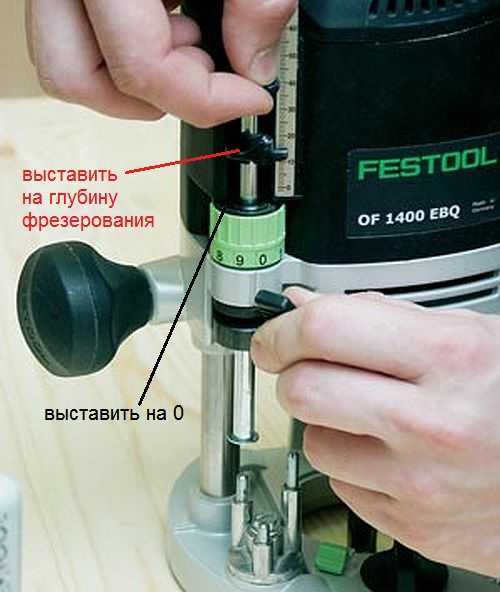

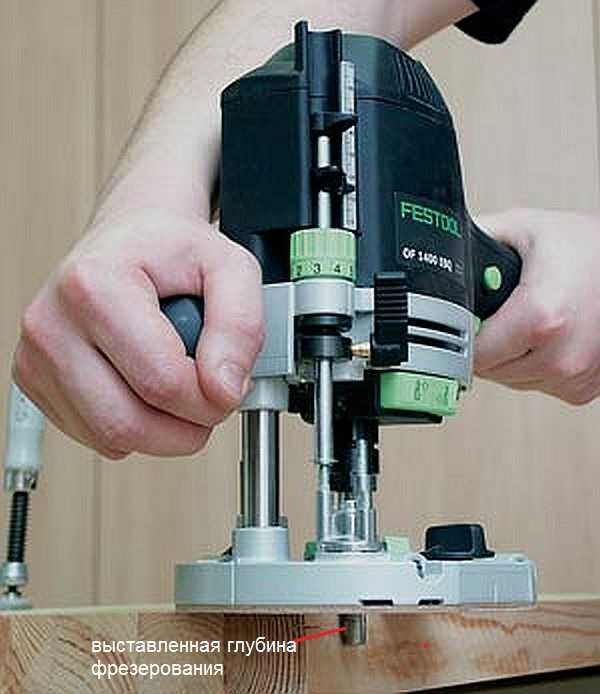

Регулировка глубины фрезерования

У каждой модели предусмотрена своя, наибольшая глубина фрезеровки. При этом, не всегда требуется именно максимальная глубина, а определенная глубина, которая выставляется перед работой. Даже в том случае, если требуется максимальная глубина, то, чтобы не перегружать устройство, процесс фрезеровки разбивают на несколько этапов, ступенями изменяя глубину фрезеровки. Для регулировки предусмотрены специальные упоры – ограничители. Конструктивно они выполнены в виде диска, расположенного под штангой, на котором закреплены упоры различной длины. Количество таких ножек может быть от трех до семи, причем это не означает, что чем их больше, тем лучше. Лучше, если имеется возможность подстройки каждой из ножек, даже если их число минимальное. Чтобы закрепить этот упор в оптимальном положении, следует воспользоваться фиксатором, в виде флажка.

Процесс регулировки глубины фрезерования выглядит следующим образом:

Таким образом, заготовка выфрезеруется на заданную глубину.

Таким образом, заготовка выфрезеруется на заданную глубину.На качественных дорогостоящих моделях имеется колесико точной подстройки глубины фрезерования.

С помощью этого колесика можно без нарушения предыдущей настройки более точно выставить глубину.

С помощью этого колесика можно без нарушения предыдущей настройки более точно выставить глубину.Это колесико (на фото выше зеленого цвета) позволяет корректировать глубину в не значительных пределах.

Фрезы для ручного фрезерного инструмента

Фреза – это режущий инструмент, который может иметь замысловатую по форме режущую кромку. Как правило, все фрезы рассчитаны на вращательные движения, поэтому имеют цилиндрическую форму. Такую же форму имеет и хвостовик фрезы, который зажимается в цанге. Некоторые фрезы оборудованы упорным роликом, благодаря чему расстояние между режущей поверхностью и обрабатываемым материалом остается постоянным.

Фрезы изготавливаются только из качественных металлов и их сплавов. Если требуется обработать мягкие породы древесины, то сгодятся фрезы HSS, а если требуется обработать твердое дерево, то лучше использовать фрезы из более твердых сплавов HM.

Каждая фреза имеет свои технические характеристики, которые обеспечивают ей качественную и долгую работу. Основной показатель – это максимальная скорость ее вращения, которую никогда не стоит завышать, иначе ее поломка неизбежна. Если фреза затупилась, то самостоятельно не следует пытаться ее заточить. Заточка фрез осуществляется на специальном, дорогостоящем оборудовании. Ведь нужно не только заточить фрезу, но и сохранить ее форму, что не менее, важно. Поэтому, если фреза, по каким-то причинам затупилась, то дешевле будет купить новую.

Самые ходовые фрезы

Имеются фрезы, которые используются в работе чаще других. Например:

Пазовые формы предназначены для создания углублений в произвольном месте заготовки.

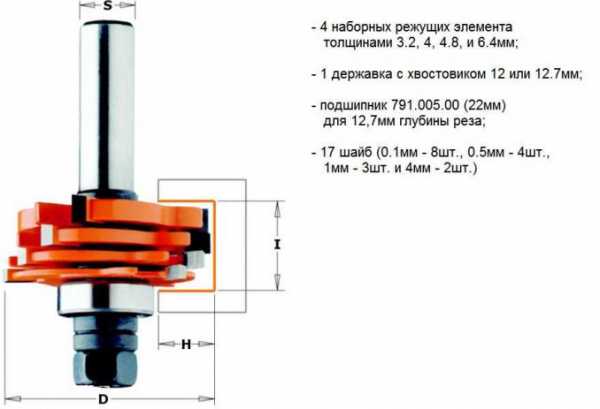

Пазовые формы предназначены для создания углублений в произвольном месте заготовки.Различают фрезы простые, монолитные, сделанные из цельного фрагмента металла, а есть наборные. Наборные фрезы состоят из хвостовика, который служит основой для набора режущих элементов. Подбирая режущие плоскости и устанавливая их на хвостовик, применяя шайбы различной толщины, можно сформировать произвольный рельеф на поверхности заготовки.

Наборная фреза – это комплект из режущих поверхностей и шайб, что позволяет собрать фрезу нужной формы.

Наборная фреза – это комплект из режущих поверхностей и шайб, что позволяет собрать фрезу нужной формы.На самом деле фрез очень много и это лишь небольшая доля того, что выпускается. Все фрезы отличаются диаметром хвостовика, диаметром режущих поверхностей, их высотой, расположением ножей и т.д. Что касается ручного фрезеровального оборудования, то достаточно иметь набор из пяти самых ходовых фрез. Если необходимо, то их в любое время можно докупить.

Правила работы с ручным фрезерным инструментом

Работа с электроинструментом требует особых правил, тем более, когда имеются быстро вращающиеся элементы. Кроме этого, в результате работы образуется стружка, которая разлетается во все стороны. Несмотря на то, что большинство моделей оборудованы защитным щитком, это не защищает в полной мере от потока стружки. Поэтому, работать с таким инструментом лучше в защитных очках.

На фото представлена модель, где подключается пылесос для отвода стружки.

На фото представлена модель, где подключается пылесос для отвода стружки.Общие требования

Если выполнять основные требования безопасной работы с электрическим ручным фрезером, то конечный результат порадует качеством работы и безопасным исходом. Вот эти условия:

Требования не очень сложные и вполне выполнимые, а игнорировать их, значит подвергать себя опасности. И еще одно, не менее важное – это умение держать в руках фрезерный инструмент и чувствовать, как он работает. Если чувствуются серьезные вибрации, то нужно остановиться и проанализировать причины. Возможно, что фреза затупилась или попался сучок. Иногда требуется правильно установить скорость вращения фрезы. Здесь можно поэкспериментировать: или добавить обороты или их уменьшить.

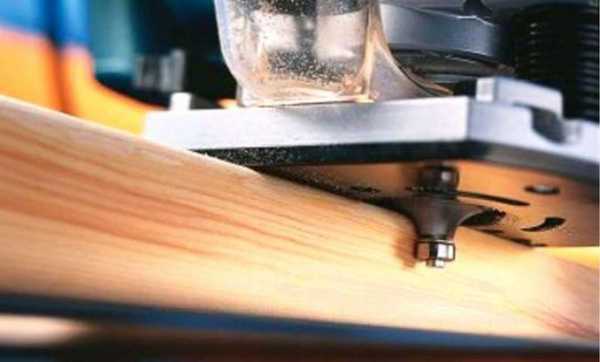

Обработка кромок: использование шаблонов

Обработку кромки деревянной доски лучше осуществлять на рейсмусе. Если такой возможности нет, то можно воспользоваться и ручным фрезером, хотя это займет некоторое время. Эти работы проводятся как без шаблона, так и с шаблоном. Если навыки отсутствуют или их совсем мало, то лучше воспользоваться шаблоном. Для обработки кромок применяются прямые кромочные фрезы, как с одним подшипником в конце режущей части, так и с подшипником в начале (см. фото).

Фрезы для обработки кромок.

Фрезы для обработки кромок.За шаблон можно взять уже обработанную доску или другой, ровный предмет. Причем длина шаблона должна быть больше длины обрабатываемой детали, как вначале, так и в конце обрабатываемой заготовки. Это позволит избежать неровностей вначале кромки и в ее конце. Здесь самое главное, чтобы шаблон или предмет, выполняющий роль шаблона имел гладкую и ровную поверхность. К тому же его толщина не должна быть большей зазора, находящегося между подшипником и режущей частью.

Ширина детали меньше длины режущей части

При этом, чем длиннее режущая часть, тем труднее работать с инструментом, поскольку требуется больше усилий. В связи с этим, лучше начинать работы фрезами, у которых средняя длина режущей части. Принцип работы при обработке кромки следующий:

- Шаблон крепится так, чтобы он находился на нужной высоте и имел ровную горизонтальную поверхность.

- Шаблон крепко монтируется к столу или другой поверхности.

- Фрезу с роликом устанавливают так, чтобы ролик перемещался по шаблону, а фреза (режущая часть) по обрабатываемой детали. Для этого производят все необходимые манипуляции с шаблоном, заготовкой и инструментом.

- Фреза устанавливается в рабочее положение и зажимается.

- После этого инструмент включается и передвигается по шаблону. При этом следует определиться со скоростью перемещения, которая определяется глубиной обработки.

- Фрезерный агрегат можно как толкать, так и тянуть: кому как удобно.

После первого прохода следует остановиться и оценить качество работы. Если необходимо, то можно осуществить еще один проход, отрегулировав положение инструмента. Если качество удовлетворительное, то струбцины снимают, освобождая обрабатываемую деталь.

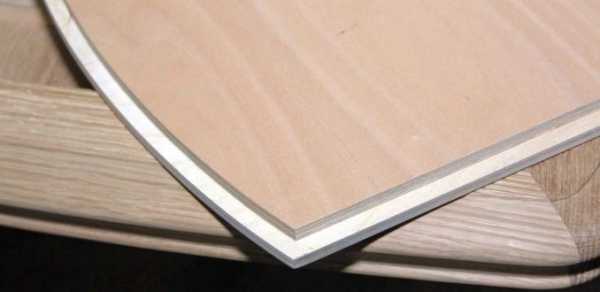

С помощью такого подхода удается снять четверть по кромке или в какой-то из ее частей. Это делается за счет установки режущей кромки так, чтобы она уходила на необходимую глубину в деталь.

Четверть, снятая на мебельном фасаде.

Четверть, снятая на мебельном фасаде.Если заменить фрезу на фигурную и сместить направляющую, а также воспользоваться упором, реально нанести на деталь продольный рисунок (на фото ниже).

Нанесение на заготовку продольного фигурного рисунка.

Нанесение на заготовку продольного фигурного рисунка.Если применять подобную технику фрезерования (с шаблоном), то можно легко освоить технику работы с деревом вообще. По истечении некоторого времени можно отказаться от шаблонов, так как их установка отнимает много полезного времени.

Как сделать ровную кромку без шаблона: без опыта здесь не обойтись.

Как сделать ровную кромку без шаблона: без опыта здесь не обойтись.Ширина детали больше длины режущей части

Довольно часто толщина обрабатываемой детали больше длины режущей части фрезы. В данном случае поступают следующим образом:

- После первого прохода шаблон снимается и осуществляется еще один проход. В данном случае шаблоном будет служить уже обработанная часть. Для этого, подшипник направляется по обработанной поверхности. Если режущей части опять не хватало, то придется осуществить еще один проход.

- Для окончательной обработки следует взять фрезу с подшипником на конце, а обрабатываемую деталь нужно перевернуть верхом к низу, после чего она закрепляется струбцинами. В результате, подшипник будет перемещаться по обработанной поверхности. Такой подход позволяет обрабатывать толстые детали.

Подшипник направляется по обработанной поверхности, а режущая кромка обрабатывает оставшуюся часть заготовки.

Подшипник направляется по обработанной поверхности, а режущая кромка обрабатывает оставшуюся часть заготовки.Для того, чтобы освоить работу ручного фрезерного инструмента, потребуется много черновых заготовок, которых не жалко потом выбросить. Ни у кого, с первого раза, ничего не получалось. Чтобы что-то вышло, необходимо упорно тренироваться.

Получение различных фигурных кромок

Если требуется фигурная кромка, что скорее всего нужно, то сначала обращают внимание на состояние этой кромки. Если она неровная, то ее придется выровнять и лишь потом приступать к формированию фигурной кромки, подобрав соответствующую фрезу.

Округлая кромка.

Округлая кромка.Подготавливать поверхность нужно для того, чтобы фреза не скопировала кривизну, по которой будет перемещаться ролик. В данном случае, нужна последовательность действий, иначе позитивного результата не получится.

Если требуется обработать откровенно криволинейную поверхность, то без шаблона здесь никак не обойтись. Его можно вырезать из фанеры, толщиной около 10-ти мм, нанеся предварительно рисунок и выпилив шаблон электролобзиком. Край шаблона необходимо довести до идеального состояния ручным фрезером.

Нанесение рисунка на фанеру.

Нанесение рисунка на фанеру.Чтобы выфрезеровать криволинейную кромку, сначала используют фрезер без шаблона, осуществляя так называемую грубую обработку. После этого закрепляется шаблон, и заготовка обрабатывается окончательно. Если имеются места, где нужно много снимать материала фрезой, то эти места можно выпилить лобзиком.

Видео-уроки по работе c ручным фрезером

Когда нужно устанавливать двери, то приходится врезать петли. В основном, эти работы выполняются с помощью стамески и молотка, а вот как это сделать, воспользовавшись ручным фрезером – можно ознакомиться на этом видео.

Следующее видео рассчитано на тех, кто желает сделать фрезерный станок из остатков фанеры или ламината.

А это видео будет полезно всем, хотя оно на английском языке. Но это не главное, главное то, что можно визуально оценить мастерство тех, кто работает с ручным фрезером.

Загрузка…stroyday.com

Ручной фрезер по дереву: виды, применение, выбор инструмента

Ручной фрезер по дереву — устройство, которое должен иметь в арсенале любой мастер, занимающийся обработкой дерева. В производстве применяют стационарные фрезерные станки. В небольшой мастерской или домашнем хозяйстве используют ручные фрезеры.

Что такое ручной фрезер по дереву

Это электроинструмент вращательного типа, рабочей частью которого является фреза, закреплённая в цанговом патроне. Положение относительно поверхности обеспечивается опорной платформой (подошвой) или направляющей конструкцией. Фрезер применяют для обработки и декорирования поверхностей, нарезки пазов, профилирования, изготовления различных деталей и прочих работ по дереву.

Как и любой другой электроинструмент ручные фрезеры можно разделить на две категории: профессиональный и бытовой. Разница будет заключаться в мощности, назначении, функционале и прочих технических показателях, свойственных каждой из категорий.

Ручной фрезер по дереву может быть универсальным и подходить для выполнения большого количества операций, начиная от сверления отверстий и заканчивая работой со сложным узором. Кроме того, существуют профессиональные модели, имеющие узкую специализацию. С их помощью можно выполнять определённый вид работ. Назначение может быть любым: от снятия лака с поверхности до нарезания пазов определённой конфигурации.

Функционал инструмента

Основное назначение ручного фрезера по дереву — изготовление деталей для мебели, декоративных изделий и столярные работы. Используя доступный функционал и соответствующие расходники не составит труда выполнить следующие операции:

- сверление отверстий любого диаметра и формы;

- черновое выравнивание поверхностей и контуров деталей;

- нарезка пазов, шлицов, шипов;

- резка и подгонка соединений деталей;

- изготовление посадочных пазов под фурнитуру;

- профилирование прямой или фигурной кромки;

- выполнение декоративной резьбы.

Конструкция универсального фрезеровального инструмента предусматривает использование различных насадок и направляющих приспособлений. Это значительно увеличивает функционал и точность обработки. Для этого используют специальные направляющие шины, упоры, копировальные кольца и шаблоны (кондукторы), циркуль-штанги и прочие приспособления.

Виды фрезеров и их особенности

Характер выполняемых работ и их объём определяет наличие того или иного вида фрезера. В мебельном производстве фрезерование является одним из основных процессов, для которого лучше подойдут узкоспециализированные модели. Для бытового использования или в небольшой мастерской выгоднее иметь универсальную модель, подходящую для выполнения основных операций. Штанговый (вертикальный или погружной), является самым распространённым и универсальным видом. Подходит для основных работ в домашних условиях, а также применяется на производстве. Кромочный (окантовочный), предназначен для нарезки пазов, канавок, снятия фаски. Подходит для аккуратной обработки ламинированных или шпонированных деталей. Используется в основном на производстве. Ламельный, предназначен исключительно для нарезки пазов. Присадочный (дюбельный), специализированный электроинструмент для сверления парных отверстий под шканты. Применяется в мебельном производстве.

Комплектующие и расходники для ручного фрезера по дереву

Главный расходник — фрезы. Каждая предназначена для выполнения определённых операций и подбирается с учётом размера и формы выемки или отверстия. Существуют следующие разновидности фрез:

- пазовые: прямые, фасонные, «ласточкин хвост;

- кромочные (повторяющие): прямые, калёвочные, конусные, фигурные, фальцевые;

- фигирейные: (односторонние и двухсторонние): горизонтальные, вертикальные;

- дисковые;

- конусные;

- комбинированные.

Рабочая часть фрезы может иметь диаметр от 2-х до 73-х мм. Диаметр хвостовика: 6 мм, 8 и 12 мм. В связи с этим неплохо иметь в арсенале сменные цанговые патроны.

Для сверления отверстий небольшого диаметра возможно использовать обычные свёрла по дереву. Хороший набор не помешает.

Особенности работы с инструментом

Универсальность и широкий функционал обуславливают некоторые особенности использования ручного фрезера. Они заключаются как в умении работать инструментом, так и в соблюдении определённых правил.

Необходимо выбирать фрезы, соответствующие виду предстоящей работы. Твёрдость материала (древесины) также влияет на выбор. Для мягкой древесины подходят фрезы с режущей частью из лёгкого материала, твёрдые породы дерева требуют применения твёрдых режущих частей.

Скорость вращения также имеет значение. Обработку фрезами большого диаметра выполняют на небольших скоростях и, соответственно, чем тоньше фреза, тем выше обороты.

Слово «ручной» не означает, что инструментом возможно работать только, удерживая его руками. Большинство моделей допускают крепление к рабочему столу. Обработку мелких деталей удобнее производить закрепив устройство.

Закрепив устройство шпинделем вверх и используя различные приспособления, как заводские, так и самодельные можно собрать универсальный станок.

Как правильно выбрать и на что ориентироваться

Для правильного выбора необходимо определиться с видом фрезера. Технические параметры влияют на производительность, точность и удобность использования. Мощность, для несложных операций в бытовых условиях будет достаточно от 400 до 750 Вт мощности. Если предполагается использовать инструмент в небольшой домашней мастерской, выбор следует остановить на моделях от 800 до 1250 Вт. И, наконец, для профессиональных работ подойдут устройства более мощные, потребляющие до 2000 Вт. Скорость вращения, от этого параметра зависит возможность работы с материалами различной твёрдости. Чем ниже обороты, тем мягче должен быть обрабатываемый материал. Количество оборотов в минуту может иметь диапазон от 7 до 30 тысяч. Подошва, устройства высокого качества имеют литую подошву. Она является основой, к которой крепятся направляющие детали, штанги и регулировочные узлы. Основание должно иметь защиту в виде пластиковой накладки, которая предотвращает повреждение обрабатываемых поверхностей. Штанговый механизм, он должен работать плавно и без усилий. От качества деталей механизма зависит производительность и точность обработки. Цанговый патрон, лёгкие модели рассчитаны на использование фрез малого и среднего размера с хвостовиком до 8 мм. Мощные и тяжёлые фрезеры могут работать с оснасткой больших диаметров, что подразумевает наличие толстых хвостовиков до 12 мм. Ход фрезы, глубина фрезерования моделей бытового назначения лежит в пределах 50 мм. У профессионального инструмента этот показатель может ровняться 70 – 80 мм.

Кроме основных характеристик также следует учитывать возможность регулировки скорости вращения. Регулировка бывает ступенчатой или плавной. У хорошего инструмента переключатель скорости располагается так, чтобы его нельзя было случайно задеть.

Не стоит гнаться за высокими показателями мощности. Чем мощнее инструмент, тем он тяжелее и выполнять тонкую работу будет сложно.

Важным показателем является наличие плавного пуска и стабильность оборотов двигателя под нагрузкой. Продолжительность непрерывной работы влияет на производительность.

Выбирая любой инструмент, в том числе ручной фрезер предпочтение следует отдавать известным производителям. При выборе не слишком дорогих моделей для бытовых нужд следует обратить внимание на таких производителей как Интерскол или Makita. Профессионалы обычно отдают предпочтение DeWalt, Bosch, Festool, Black&Decker.

prosto-instrumenty.ru

Фрезер ручной по дереву какой выбрать

Профессиональные столяры, мастера-отделочники и, конечно же, мебельщики давно оценили достоинства ручного электрофрезера и уже ни за что не откажутся от этого инструмента. Если вы читаете эту статью, значит, тоже приняли решение обзавестись подобным незаменимым помощником в столярно-плотницком деле и теперь пытаетесь понять, какой фрезер лучше выбрать. Мы не станем рекламировать продукцию определенных брендов, а постараемся сформировать у вас общее представление об инструменте и дадим множество практических рекомендаций. В результате вы сможете выработать свою собственную стратегию поиска фрезера, наиболее подходящего для решения стоящих перед вами задач.

Разновидности фрезеров и сфера их применения

Изначально фрезер создавался как инструмент для обработки дерева. Современным фрезерам под силу пластик, цветные металлы, оргстекло, искусственный камень, различные композиты, но древесина по-прежнему остается в приоритете.

Основная сфера использования фрезера – выполнение столярных работ, изготовление мебели и различных декоративных изделий из дерева.

Он поможет вам при выполнении самых различных операций:

- выборка четверти;

- создание пазов, фальцев, шлицов, шипов;

- изготовление посадочных мест для дверных замков и фурнитуры;

- прямое или фигурное профилирование кромки;

- высверливание отверстий;

- идеальная подгонка соединяемых деталей;

- черновое выравнивание контуров;

- декоративная резьба по дереву.

В зависимости от назначения и некоторых конструкционных особенностей все фрезеры можно разделить на несколько видов. Одни из них являются универсальными, другие – узкоспециализированными. Наиболее распространенными разновидностями фрезеров являются:

Погружной (он же вертикальный или штанговый)

Умеет делать все основные фрезеровочные операции: создание пазов, отверстий, закруглений, снятие фаски, фрезеровка замкнутого контура и т.д. Используется как в домашних мастерских, так и в производственных цехах.

Кромочный (он же окантовочный или триммер)

Выполняет выборку паза, изготовление канавок, снятие фаски, вырезание неглубоких выемок по шаблону. Способен аккуратно обрабатывать детали, покрытые шпоном или ламинатом. Целесообразен только при ежедневном использовании, т.е. в условиях производства.

Ротационный

Используется для прорезания отверстий в дереве, а также гипсокартоне, пластике, керамической плитке. Умеет обрабатывать кромки.

Ламельный

Используется исключительно для выборки пазов.

Присадочный

Узкоспециализированный инструмент для создания парных отверстий, предназначенных для соединения деталей на шкантах. Используется в мебельном производстве.

Какой вид фрезера нужен вам, зависит от характера стоящих перед вами задач и их объема. Например, на мебельном производстве фрезерование является одной из основных операций, в домашней же мастерской потребность в подобном инструменте обычно возникает лишь изредка.

Самым универсальным и наиболее широко используемым является погружной фрезер. Именно на него следует в первую очередь обратить внимание тем, кто пытается решить для себя вопрос, как выбрать ручной фрезер по дереву для дома. И именно на этой разновидности фрезеров мы сконцентрируем здесь основное внимание.

Устройство вертикального ручного фрезера

Из всех ручных электроинструментов фрезер является, пожалуй, самым простым с конструкционной точки зрения. Его оснастка крепится непосредственно на вал электродвигателя (шпиндель), т. е. передача крутящего момента осуществляется без посредничества шестерней, ремней и т. д. Благодаря этому фреза без труда набирает большие обороты.

Корпус фрезера, именуемый также «головной частью» или просто «головой», перемещается вверх и вниз по направляющим штангам, которые жестко закреплены на опорной платформе. Когда оператор надавливает на рукоятки, голова опускается вниз, при ослаблении давления пружины возвращают ее в исходное положение.

На валу электродвигателя (шпинделе) посредством цангового зажима закреплена фреза. При опускании головы фреза плавно погружается в материал заготовки на заданную глубину, последняя регулируется с помощью упора. При последующем передвижении инструмента в горизонтальном направлении острые кромки фрезы высверливают паз.

1. Цанговый зажим для крепления фрезы.

2. Опорная платформа

3. Ступенчатый ограничитель глубины фрезерования.

4. Ручка захвата.

5. Вертикальный упор.

6. Ручка тонкой установки глубины фрезерования.

7. Регулятор числа оборотов фрезы.

8. Корпус фрезера с установленным электродвигателем.

9. кнопка блокировки случайного включения.

10. Ручка тонкой регулировки параллельного упора.

11. Параллельный упор.

12. Затяжной рычаг.

13. Кнопка влючения-выключения фрезера.

14. Винты регулировки параллельного упора.

15. Направляющие штанги.

Какие технические характеристики необходимо учитывать при выборе фрезера

Мощность

Возможности фрезера в значительной степени определяются мощностью электродвигателя, которым он оснащен. Чем больше потребляемая мощность агрегата, тем больше максимальные допустимые диаметр и длина фрезы, которую можно на него установить, тем дольше он сможет непрерывно работать без перегрузки. Казалось бы, если не принимать во внимание финансовую сторону вопроса, то лучшим фрезером следует считать самым мощный. Однако на самом деле не все так просто. Увеличение мощности влечет за собой существенное увеличение массы и габаритов двигателя, а следовательно, и всего инструмента.

По этому параметру фрезеры подразделяют на:

Специалисты для осуществления регулярных фрезеровальных работ рекомендуют инструмент мощностью не менее 1500 Вт. Мощный фрезер, конечно, легко справиться с любыми профессиональными задачами. Однако при выполнении ряда тонких работ, например, при обработке кромки, совладать с тяжелой и габаритной машиной будет не так легко, особенно новичку.

Ваша задача на стадии выбора инструмента заключается в том, чтобы проанализировать интенсивность и характер работ, которые предполагается выполнять с помощью фрезера, и найти ту самую золотую середину – инструмент, мощность которого будет не чрезмерно велика, но достаточна для решения поставленных задач, продолжительной работы без перерыва, обработки твердых пород древесины.

Скорость вращения шпинделя

Значимость такой технической характеристики фрезера, как частота вращения шпинделя, доступна для понимания даже самым технически неподготовленным пользователям. Чем больше скорость вращения фрезы, тем выше качество обработанной поверхности. Если же требуется высокая точность, имеет смысл работать на меньших оборотах. Небольшая скорость вращения нужна и при обработке пластмассы, в противном случае будет наблюдаться перегрев рабочей зоны и, как следствие этого, оплавление материала.

Частота вращения шпинделя большинства фрезеров лежит в диапазоне от 20 до 30 тысяч оборотов в минуту, однако встречаются как медленнее (10–20 тыс. об./мин.), так и быстрее (вплоть до 35 тыс. об./мин.) работающие агрегаты. Следует принимать во внимание, что чем больше диаметр используемой фрезы, тем меньше должна быть угловая скорость вращения, так как линейная скорость движения точки на периферии окружности все равно будет достаточно высокой, и если «разогнать» фрезу еще сильнее, то дерево начинает гореть.

Поскольку оптимальная скорость вращения шпинделя зависит от размера используемой в данный момент фрезы, глубины обработки и плотности материала заготовки, очень полезна будет возможность регулировки числа оборотов, определяющая функциональность фрезера. Регулировка может быть плавной или ступенчатой (до 8 позиций). Оптимальный для данных условий режим фрезерования выбирает сам оператор, опираясь на свой практический опыт, однако производители нередко указывают рекомендуемые значения в паспортах инструментов или на фрезах.

Рабочий ход фрезы

Рабочий ход фрезы, т.е. максимально возможная глубина фрезерования, является одним из наиболее важных параметров, демонстрирующим функциональные возможности инструмента. У легких фрезерных машин бытового назначения этот показатель, как правило, лежит в интервале 20–50 мм, у мощных профессиональных моделей может достигать 70–80 мм. Чем больше рабочий ход фрезы, тем глубже она может погрузиться в обрабатываемый материал, тем более толстые детали можно обрабатывать.

Паз полной глубины обычно за один раз не вырезают – можно испортить заготовку и повредить инструмент. При этом, чем тверже обрабатываемый материал, тем меньше делают глубину однократного прохода. Но в целом паз с глубиной большей, чем рабочий ход фрезы, сделать невозможно. Многие модели фрезеров оснащаются регулятором тонкой настройки глубины погружения, точность выставления данного параметра у них обычно составляет 0,1 мм.

Дополнительные функции

Константная электроника. При увеличении плотности обрабатываемого материала или скорости ведения инструмента вдоль заготовки обороты начинают падать. Поддержать их на заданном уровне поможет система константной электроники, управляющая мощностью электродвигателя с целью стабилизации скорости вращения шпинделя. Необходимость в данной функции возникает обычно при больших нагрузках на инструмент, поэтому встречается она, как правило, только у профессиональных фрезеров.

Контактная электроника позволяет поддерживать стабильно высокое качество обработки материала.

Плавный пуск. Мощные профессиональные фрезеры часто оснащаются системой «плавный пуск». Благодаря этой функции двигатель набирает обороты постепенно, что исключает резкий рывок оснастки при включении. Такой инструмент прослужит вам дольше, так как его узлы не испытывают периодических кратковременных перегрузок, работать им безопаснее, а шанс испортить заготовку в самом начале работы сведен к минимуму.

Система защиты от перегрузок. Если температура обмотки электродвигателя превысит критическую отметку, в дело вступит система защиты от перегрузок. У разных моделей эта функция может быть реализована по-разному – от простой световой индикации до автоматического отключения питания.

Найти фрезер с системой защиты от перегрузок можно только среди профессиональных моделей, поскольку именно они используются при продолжительной интенсивной работе, а значит, с большей вероятностью могут начать перегреваться в результате повышенных нагрузок.

Защита от непреднамеренного пуска. На корпусе большинства современных фрезеров, вне зависимости от их ценовой категории, имеется дополнительная кнопка, без нажатия на которую одновременно с основной клавишей пуска напряжение на обмотки двигателя подаваться не будет.

Основное ее предназначение – предотвратить непреднамеренный запуск фрезера. Данная кнопка выполняет, как правило, и еще одну функцию – позволяет блокировать пусковую гашетку во включенном положении. При стационарном использовании фрезера (фрезерный стол) без подобной опции не обойтись.

Конструктивные особенности, которые необходимо учитывать при выборе фрезера

Подошва

Опорная платформа фрезера, именуемая пользователями подошвой, является одним из важнейших конструкционных элементов инструмента, поэтому на ее качество следует обратить особое внимание. Подошва может быть выполнена либо из литого, либо из штампованного металла. Литая платформа, благодаря четкой геометрии и хорошему прилеганию к поверхности заготовки, гарантирует высокое качество работы. Неудивительно, что она считается признаком высокого класса инструмента.

Штампованная же подошва дешевле в производстве, поэтому ее обычно устанавливают на недорогие фрезеры бытового назначения.

Нижняя плоскость платформы, т. е. непосредственно сама подошва, в обязательном порядке закрывается специальной накладкой. Этот элемент изготавливается, как правило, из пластика. У большинства фрезеров пластиковая накладка делается съемной, что позволяет легко заменить ее при износе на новую.

При выборе фрезера следует обратить внимание не только на качество подошвы, но и на размер отверстия в ней – проем. Он ограничивает максимальный допустимый размер оснастки: установить фрезу большого диаметра на агрегат с маленьким проемом в опорной платформе вам попросту не удастся.

Штанговый механизм

Голова фрезера перемещается по двум вертикально расположенным направляющим штангам. От того, насколько легко и плавно будет ее движение, во многом зависит удобство пользования инструментом и производительность работы. Наличие люфтов и перекосов, а также излишнее сопротивление перемещению узла в вертикальном направлении считается серьезным недостатком, поскольку затрудняет пользование фрезером.

Глубина погружения фрезы в обрабатываемый материал ограничивается вертикальным упором. Этот металлический стержень упирается в специальную площадку на платформе, не позволяя голове инструмента опуститься ниже. Выставляя глубину фрезерования, вы просто смещаете упорный стержень вверх или вниз. Сделать это можно с помощью специального винта.

У продвинутых агрегатов помимо этого имеется еще и регулировочный винт тонкой настройки глубины с микрометрической шкалой. Чем точнее регулировка и шире ее диапазон, тем более качественный и функциональный инструмент вы держите в своих руках.

Сделать несколько проходов с постепенным увеличением глубины обработки вплоть до заданной поможет многоступенчатый револьверный упор. По сути это специальная площадка на платформе с несколькими ступеньками разной высоты, в которые и упирается вертикальный стержень, ограничивающий глубину фрезерования. Иногда револьверный упор выполняется в виде нескольких вкрученных в платформу болтов; в этом случае высоту ступеней можно подкорректировать, вкручивая или выкручивая болты.

Узел крепления оснастки

Оснастка ручного фрезера закрепляется на шпинделе с помощью цангового патрона. Он представляет собой специальную гайку с размещенной внутри цангой, навинчиваемую на шпиндель и зажимающую хвостовик вставленной фрезы. Легкие фрезеры рассчитаны на фрезы с диаметром хвостовика 6–8 мм, мощные, как правило, оснащены цангами диаметром 10–12 мм. Последнее легко объяснимо: чем крупнее фреза, тем толще ее хвостовик и, одновременно, выше требования к силовым характеристикам инструмента.

Диаметр фрезы должен соответствовать диаметру цанги. Впрочем, в посадочное гнездо большего диаметра все же можно установить фрезу с более тонким хвостовиком. Для этого придется воспользоваться сменной цангой (или на крайний случай специальной переходной втулкой). Если даже она не входит в комплект инструмента, то ее всегда можно приобрести отдельно.

При подобной «подмене» фрезы следует внимательно следить, чтобы рекомендованная для нее частота вращения совпадала с параметрами инструмента, в противном случае тонкий хвостовик может не выдержать чрезмерной нагрузки.

Качественная цанга надежно фиксирует хвостовик строго по оси шпинделя, что исключает появление вибраций, негативно сказывающихся как на качестве обработки материала, так и на состоянии инструмента. Цанговые зажимы с большим числом зажимных лепестков предпочтительнее, так как они лучше центрируют фрезу.

Вспомогательные приспособления, применяемые в работе

Фрезер редко используют для черновой подгонки заготовки, чаще от инструмента (и работающего с ним оператора) требуется филигранная точность. На помощь приходят всевозможные вспомогательные устройства, делающие работу с фрезером проще и удобнее.

Параллельный (боковой) упор применяется для фрезерования параллельно краю заготовки. Он позволяет равномерно вести инструмент на заданном (относительно небольшом) удалении от кромки. К основанию инструмента крепится посредством двух жестких стальных штанг, которые фиксируются на подошве винтами. От жесткости получаемой конструкции в конечном итоге зависит качество работы. Изготавливают параллельный упор из литого или штампованного металла, изолированного от непосредственного контакта с заготовкой съемной накладкой из пластика.

Направляющая шина тоже используется при фрезеровании по прямой линии, однако в отличие от бокового упора может быть установлена на любом удалении от края заготовки и под любым углом к кромке. Представляет собой профилированную линейку, закрепляемую на заготовке струбцинами. К фрезеру подсоединяется специальный башмак, который перемещается по пазам шины и направляет инструмент.

Копировальная втулка применяется для фрезерования по сложной траектории путем копирования контуров шаблона. Во время работы бортик втулки упирается в край шаблона, в результате фреза воспроизводит его контур на заготовке, и вы получаете немного увеличенную копию изделия, использованного в качестве шаблона. Втулка выбирается под диаметр фрезы, фиксируется с помощью быстрозажимного механизма.

Линейка-циркуль помогает фрезеровать заготовку по радиальной линии. С его помощью можно сделать, например, закругленную столешницу. Один конец линейки-циркуля крепится винтами к подошве фрезера, другой фиксируется штифтом в отверстии, просверленном в заготовке в центре окружности.

Патрубок для подсоединения пылесоса – элемент, в необходимости которого сегодня уже, наверное, никто не сомневается. Позволяет в процессе работы сохранять область реза чистой, а значит, и хорошо видимой.

Советы по выбору фрезера

Надеемся, что ваш багаж знаний о фрезерах, благодаря нашим стараниям, существенно пополнился. Но достаточно ли прояснился для вас вопрос, какой ручной фрезер по дереву выбрать? Если по-прежнему нет, позвольте дать вам несколько практических рекомендаций, чтобы вы поняли, на каких критериях стоит заострить особое внимание.

Совет # 1. Выбирая фрезер большой мощности, вы выбираете высокую производительность и возможность работать продолжительное время при значительных нагрузках. Однако не стоит бездумно гнаться за большим значением этого показателя. Помните, что одновременно с мощностью возрастает и вес агрегата – работать им будет уже не так легко и комфортно. Следует сопоставить преимущества от высокой мощности с недостатками от использования тяжелого инструмента для выполнения мелкой работы. Впрочем, если планируется использовать фрезер в стационарном положении (фрезерная стойка или фрезерный стол), высокая мощность будет несомненным плюсом.

Совет # 2. Обратите внимание на наличие у выбранного вами фрезера возможности регулировать скорость вращения шпинделя. Переключатель скорости у идеального инструмента должен перемещаться ступенчато или, по крайней мере, довольно туго и находиться в таком месте, где вероятность задеть и сместить его случайно сведена к минимуму.

Совет # 3. Обязательно проверьте реальную глубину погружения фрезы, которая может сильно варьироваться в зависимости от конструктивных особенностей используемого цангового зажима. Замечательно, если цанга доходит до низа опорной платформы, однако в идеале она должна выступать за основание. Эта характеристика сильно влияет на функциональность инструмента, но в паспортах «вылет» за подошву, увы, не указывается – узнать его величину вы сможете, лишь подержав фрезер в руках.

Совет # 4. Протестируйте работу штангового механизма. Голова инструмента должна ходить свободно и без перекосов, а вертикальный упор надежно фиксироваться в заданном положении. Убедитесь, что точность установки глубины погружения удовлетворяет вашим требованиям.

Совет # 5. Узнайте, оснастку какого диаметра и геометрии можно будет использовать с данным фрезером. Для этого нужно сопоставить размер фрезы с диаметром проема в подошве, а также во вспомогательных приспособлениях (копировальная втулка, линейка-циркуль и т.д.). Не забудьте сравнить диаметр хвостовиков фрез, которые вы предполагаете использовать, с посадочным размером цанги.

Совет # 6. Оцените эргономику инструмента. Важно подобрать наиболее удобный именно для вас тип рукоятки. Вариантов не так уж и много – пистолетные и грибовидные.

Мнения опытных пользователей относительно расположения органов управления, в частности стопора глубины погружения, разделились – одни считают, что на рукоятках никаких кнопок быть не должно, другие, напротив, предпочитают иметь переключатели в максимально доступном месте, чтобы при необходимости воспользоваться ими, не прерывая работу.

С нашей точки зрения самое подходящее место для рычага стопора – около рукоятки, в зоне доступа пальцев, но не на самой ручке. Впрочем, прислушиваться к чьим бы то ни было советам относительно удобства не имеет смысла: то, что удобно одному, может абсолютно не подходить другому. Стоит подержать понравившуюся по другим параметрам модель в руках и оценить удобство расположения органов управления. Уделите также внимание длине электрокабеля – короткий сетевой шнур вызывает массу неудобств в процессе работы.

Совет # 7. Если вы планируете часто работать без направляющих, очень важен будет хороший обзор рабочей зоны. Она же зависит от размера проема в подошве, расположения патрубка для пылеудаления, наличия светодиодной подсветки.

Совет # 8. Узнайте, насколько доступны вспомогательные элементы для выбранной вами модели, возможна ли замена их аналогами от других производителей.

Совет # 9. Если есть такая возможность, протестируйте выбранный фрезер на холостом ходу и под нагрузкой. Посторонние шумы и повышенная вибрация являются признаком некачественной сборки или неполадок.

Совет # 10. Несомненно, важным критерием выбора электрофрезера для многих является цена. Здесь мы не можем давать каких-либо советов. Надо понимать, что хороший инструмент не может быть дешевым. Если ваш бюджет ограничен, постарайтесь оценить, за какие функции вы готовы заплатить, а какие для вас не особо важны.

Техника безопасности при работе с ручным фрезером

Теперь у вас, мы надеемся, сформировалось представление о том, как выбрать ручной фрезер по дереву. Позвольте задержать ваше внимание еще на несколько мгновений…

Какой бы фрезер вы ни выбрали, чтобы радость от его приобретения не была ничем омрачена, запомните главное правило при работе с электроинструментом: тише едешь – дальше будешь.

Спешка чревата травмами, поломкой инструмента или, в лучшем случае, порчей заготовки. Перед заменой оснастки отключайте фрезер от электросети. Крепите обрабатываемую заготовку с помощью струбцин. Эти операции занимают считанные секунды, и настоятельно рекомендуем вам не экономить на этом время.

Не следует пытаться за один проход снять толстый слой материала: качество обработки вам вряд ли понравится, да и фреза может не выдержать повышенных нагрузок.

Ну и, конечно же, не пожалейте полчаса-час на то, чтобы перед началом работы внимательно ознакомиться с инструкцией. Даже если у вас имеется опыт общения с подобным инструментом и вы чувствуете себя крутым профи, чтением инструкции пренебрегать не стоит, ведь, во-первых, вы могли кое-что и подзабыть, а во-вторых, у каждой модели могут быть свои специфические особенности.

Вам будет интересно

srbu.ru

Фрезерование и разновидности фрезерного металлорежущего инструмента

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек – в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки – в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Фрезерование и фрезы

Фрезерованием называется процесс обработки плоских и фасонных поверхностей различных материалов. Для фрезерования используются специальные фрезерные станки.

Фреза является одним из основных инструментов, который используется непосредственно для обработки различных металлических поверхностей. Любая фреза представляет собой вращающееся тело, покрытое прочными, износостойкими и твердыми режущими зубцами.

Основными материалами, которые используются для создания фрез, являются: алмаз, специальная быстрорежущая сталь, а также особо твердые металлы и сплавы. Помимо этого, для изготовления фрез используется и металлокерамика. Существует большое количество фрез, различных по внешнему виду. Среди них наиболее часто применяются: цилиндрические, круглые, торцевые и червячные фрезы.

Существуют и несколько разновидностей фрез по видам используемых зубьев, в частности:

- цельные, которые состоят из цельного материала;

- сборные – изготовленные из различных материалов;

- сварные – основная часть таких фрез сварена вместе с несущей частью.

В зависимости от способа и цели фрезерования различают фрезы концевые, шпоночные, отрезные, дисковые, торцевые. Несколько менее часто используют угловые, пазовые, остроконечные, затылованные и фасонные фрезы.

Концевые фрезы преимущественно используются при обработке металлических деталей и различных комплектующих. Помимо этого, фрезы данного типа успешно применяют при создании различных элементов в строительстве, мебельной продукции. Фрезы концевые с коническим хвостовиком используются при работе по фрезерованию пазов, уступов и фрезерования по контуру изделий из цветных металлов. Также концевые фрезы можно использовать при работах с конструкционными, углеродистыми и низколегированными сталями и изделиями из инструментальных сталей с общей прочностью до 1000 Н/мм2.

Шпоночные фрезы необходимы для обработки специальных шпоночных пазов. Фрезы шпоночные с конечным хвостовиком используются при обработке шпоночных пазов в латуни и отожженном чугуне.

Отрезные фрезы нужны при нарезке стали высокой прочности. Они также называются универсальными фрезами. Фрезы отрезные необходимы при проведении отрезных и прорезных работ по сталям средней твердости и чугуну. При проведении этих работ используется фрезерное универсальное и автоматизированное оборудование, а также станки с ЧПУ. Отрезная фреза представляет собой специальный многозубовый вращающийся инструмент. Существует три типа отрезных фрез. К первому типу относятся фрезы, которые используются при прорезке шлицев и пазов. Фрезы второго типа применяются при проведении прорезных и отрезных работ. Фрезы третьего типа используются преимущественно для отрезных работ.

Трехсторонние дисковые фрезы со вставными ножами, которые оснащаются твердосплавными напайными платинами, применяют с целью фрезерования пазов и уступов в изделиях из металлов и сплавов. Дисковые трехсторонние фрезы отлично подходят для обработки изделий из чугуна на фрезерном автоматическом и универсальном оборудовании.

Фрезы торцевые используются при обработке различных плоских поверхностей. При вращении зубья торцевой фрезы контактируют с материалом, производя обраьотку требуемой конфигурации. До недавнего времени торцевые фрезы, которые применяются при фрезеровании металла, имели относительно несложную геометрию. Но технологии металлообработки постоянно совершенствуются, и теперь при изготовлении различной металлопродукции применяют концевые длиннокромочные фрезы. Эти фрезы максимально эффективно используют разнообразные возможности современного фрезерного оборудования с ЧПУ с целью получения прочных и точных заготовок.

Фрезерные станки

Существует два основных типа фрезерных станков: это станки вертикальные и горизонтальные. Помимо непосредственно фрезерных операций на них можно производить сверление, а также растачивание и зенкерование отверстий. При этом металлические и пластмассовые детали обычно обрабатывают на вертикальных станках. В то же время при фрезеровке различных рамок, спиралей, штампов и т.д. используют горизонтальные станки.

Применение специальных многоосных станков для обработки деталей со сложными, труднодоступными поверхностями, а также использование сложных способов фрезерования металла с высокой точностью и чистотой обработки обуславливает необходимость программирования хода процесса фрезерной обработки на всех ее этапах. На протяжении последних десятилетий в промышленности широко используются фрезерные станки с числовым программным управлением (ЧПУ). Их важнейшим преимуществом является возможность высокоточной фрезерной обработки практически всех видов металлов и сплавов. Детали, производимые на таком оборудовании, отличаются наиболее высоким качеством по классу чистоты обработки и точности. Фрезерные станки с ЧПУ могут значительно улучшить качество обработки изделий, а также существенно повысить скорость выполняемых фрезерных работ. Технологические операции фрезерования, проводимые на станках с ЧПУ, полностью автоматизированы и предусматривают полный контроль над всем технологическим процессом, начиная от расчета параметров обработки различных деталей и заканчивая ее анализом.

Одной из самых важных этапов фрезерной обработки является создание компьютерной модели. В случае, когда уже имеется готовый макет, необходимо создать специальную математическую модель. Второй этап – это обработка готовой математической модели и создание на ее основе специальной компьютерной программы, которая и будет применяться в станках с ЧПУ. Применяя для фрезерной обработки такие станки, можно осуществлять самые различные виды фрезерных работ: изготовление корпусных деталей, фрезерование сварочно-сборочных изделий, фрезерование резьбовых и винтовых поверхностей, фрезерование зубчатых колес, шестерен, валов-шестерен, шлицевых валов и втулок, шпоночных и иных пазов, плоских поверхностей. Применяя специальное фрезерное оборудование можно значительно сократить время на проведение фрезеровочных работ и избежать трудоемкой дополнительной обработки и окончательной доводки деталей.

См. также:

www.autowelding.ru

Фрезер. Виды и устройство. Работа и применение. Как выбрать

При обработке древесины одним из самых полезных инструментов является ручной фрезер. Он применяется для широкого перечня задач, на выполнение которых вручную требуется много времени, сил и высокий уровень мастерства.

Из чего состоит фрезер и его предназначение

Устройство представляет собой электрический инструмент, состоящий из мотора установленного на подставку. На вал двигателя закреплена цанга для фиксации фрез и сверл. Конструкция подставки позволяет устанавливать станок на обрабатываемую поверхность под прямым углом к фрезе. При этом механизм дает возможность втягивать или выдвигать вращающиеся головку фрезы, тем самым обеспечивая регулировку глубины обработки древесины.

Инструмент применяется для выполнения следующих задач:

- Профилирование кромки доски.

- Выборка гнезд для фурнитуры.

- Выборка четверти.

- Нарезка шипов.

- Сверление отверстий.

- Обрезка.

- Гравировка и резьба по дереву.

- Подготовка пазов и шлицов.

Данное оборудование заменяет большой набор ручных инструментов, таких как рубанок, стамески, коловорот, пила и пр. Конечно, фрезер нельзя считать универсальным для любых задач, но с его помощью можно сделать действительно многое. Его по праву можно назвать инструментом, который при комплектации мастерской плотника или столяра, должен покупаться в первую очередь наряду с циркулярной пилой и электрорубанком.

Разновидности

По своей конструкции ручные фрезеры бывают трех видов:

- Верхний.

- Кромочный.

- Ламельный.

Верхние фрезеры устанавливаются над заготовкой. В их центральной части фиксируется вращающаяся фреза, что существенно облегчает удержание инструмента во время работы. Такое оборудование выбирают как новички, так и профессионалы. Оно считается самым универсальным для выполнения широкого спектра задач. Прибор может быть неподвижным или погружным. Если устройство погружное, то можно поднимать вращающуюся фрезу не отрывая подошву от обрабатываемой детали.

Кромочные фрезеры очень удобные для обработки кромок и снятия фасок. Такие инструменты гораздо легче верхних, поэтому для выполнения узконаправленных задач они существенно удобнее. Нужно отметить, что кромочный инструмент в основном применяется профессиональными плотниками для ускорения работы, поэтому в домашней мастерской он будет лишним, тем более что для нечастых задач вполне сгодится и более универсальный верхний фрезер.

Фрезеры для ламелей еще более редко применяемые. С их помощью осуществляется изготовление пазов и замков, которые обычно можно встретить на вагонке или напольных покрытиях. Такой инструмент является узкоспециализированным. С ним работать довольно удобно и быстро, но покупать такое оборудование для нечастого применения нецелесообразно. Эффективной заменой ламельных фрезеров могут стать верхние, установленные на фрезеровочный стол. При закреплении на столе упора, и двойном прохождении заготовки, можно сделать замок такого же качества, хотя и затратив больше времени.

Ключевые параметры при выборе

Предлагаемые производителями фрезеры отличается не только по конструкции, но и по габаритам. Встречается оборудование весом от 2 до 6 и более килограмм. Легкие применяются для выполнения несложных задач. Они останавливаются при заглублении в твердую породу дерева, поэтому их обычно избегают. Тяжелые профессиональные фрезеры имеют массивный корпус и мощный электродвигатель, поэтому могут справиться с любой древесиной и крупными фрезами.

При выборе фрезера следует обращать внимание на следующие характеристики:

- Мощность.

- Скорость вращения.

- Тип цанги.

- Конструкцию подошвы.

Производительность фрезера напрямую зависит от его мощности. Оптимальными по мощности считаются приборы от 750 до 1500 Вт. Вес таких инструментом в среднем составляет около 4 кг. Бюджетные модели, мощностью до 750 Вт вполне пригодны для работы с мягкими породами древесины и гипсокартоном, но зачастую их производительность недостаточна. Слабые фрезеры часто останавливаются, особенно при резком изменении структуры волокон древесины, что бывает при обработке сучков. Тяжелые профессиональные фрезеры, мощностью свыше 2000 Вт, весят действительно много, поэтому такой инструмент сложно назвать ручным. Зачастую его мощность избыточна, поэтому если не заниматься обработкой дерева профессионально, то покупка столь функционального оборудования будет неоправданной растратой.

Выбирая фрезер следует обратить внимание на его скорость. Чем выше частота вращения фрезы, тем чище обрабатываемая поверхность. Присутствующее на рынке оборудование обычно имеет скорость от 7 до 24 тыс. оборотов в минуту. Стоит учитывать, что для очень быстрых фрезеров требуются специальные дорогостоящие фрезы, поскольку обычные не выдерживают столь интенсивной нагрузки. Также скоростные аппараты более шумные. Издаваемый ими звук при обработке древесины часто похож на свист, что сильно мешает и раздражает.

Подбирая фрезер стоит обратить внимание и на используемый тип цанги. Лучшими считаются конусные. При этом желательно чтобы цанга была сделана из закаленной стали. Данная часть фрезера является легко сменяемой. При желании всегда можно установить другую более прочную. Если пользоваться некачественной цангой, то уровень безопасности при работе фрезером снижается.

Для упора фрезера в обрабатываемую заготовку используется подошва. Она бывает литой и штампованной. Литые подошвы являются лучшими, поскольку обладают более ровными пропорциями. Кроме этого они не так подвержены деформации как штампованные. На бюджетных моделях, а также на большей части фрезеров среднего ценового сегмента, устанавливаются штампованные подошвы.

Параметры, влияющие на удобство работы

При покупке фрезера следует учитывать, что удобство его использования зависит не только от качества изготовления и мощности установленного мотора, но и возможности проведения некоторых настроек.

В связи с этим следует обратить внимание на следующие параметры:

- Рабочий ход фрезы.

- Наличие плавного пуска.

- Автоматическую защиту от перегрузок.

- Наличие параллельных упоров.

- Возможность подключения к пылесосу.

Рабочий ход фрезы является ключевым параметром при выборе. Именно от его показателя зависит глубина возможной выборки в древесине. Самые слабые модели обычно способны углубиться в заготовку на глубину от 20 до 50 мм. У профессиональных этот показатель доходит до 80 мм и выше. Глубина обработки регулируется специальным механизмом на корпусе фрезера или на его упоре, в зависимости от конструкции. Чем точнее шкала регулировки, тем лучше. Самыми удобными в использовании считаются фрезеры с делением настройки в 0,1 мм.

Более дорогие модели фрезеров оснащаются системой плавного пуска. Она позволяет электродвигателю набирать обороты медленнее. Это снижает динамическую нагрузку на отдельные узлы инструмента, что существенно увеличивает срок его эксплуатации. Также немаловажным дополнением является защита от перегрузок. Это предотвратит замыкание электрической части в случае скачков напряжения или при перегреве.

Важным параметром является и наличие дополнительных приспособлений, которые входят в комплект фрезера. В первую очередь это касается параллельного упора. С его помощью можно проводить идеально ровную выборку параллельно одной из сторон деталей. В более дорогих моделях в комплект кроме упора может входить и копировальная втулка. Она позволяет делать выборку путем копирования контура вырезанного заранее шаблона.

Также немаловажным является наличие патрубка для подключения к пылесосу. Хотя такое расширение и является довольно востребованным, патрубок есть далеко не на всех фрезерах, поэтому перед покупкой следует уточнить данный момент. Благодаря его наличию можно подключить пылесос с циклоном для отвода стружки, что обеспечит чистоту в мастерской и минимальное запыление воздуха.

Усовершенствование фрезера

Ручной фрезер универсальный инструмент для выполнения десятков различных задач, но он имеет и недостаток – это довольно тяжелое оборудование. При работе с ним быстро появляется усталость. Кроме этого, для того чтобы обрабатывать мелкие детали их необходимо фиксировать на столе с помощью струбцин, а также применять различные направляющие. Для решения данных проблем многие владельцы этого инструмента проводят его модернизацию, которая не влияет на целостность самого фрезера. Распространенным решением является закрепление фрезера на стол. Он прикручивается болтами к нижней стороне столешницы. При этом его фреза выводится на внешнюю часть стола, сквозь заранее подготовленное отверстие. Таким образом, инструмент можно переделать во фрезерный станок.

С помощью станка можно легко и быстро обрабатывать кромку досок, сделать соединение шип-паз, а также выполнять прочие задачи. Продуктивность при этом возрастет в разы, поскольку в таком положении проводится движение заготовки на фрезу, а не наоборот. После окончания работы фрезер можно снять и продолжить использовать его как ручной инструмент.

Похожие темы:

tehpribory.ru

Фрезерный инструмент

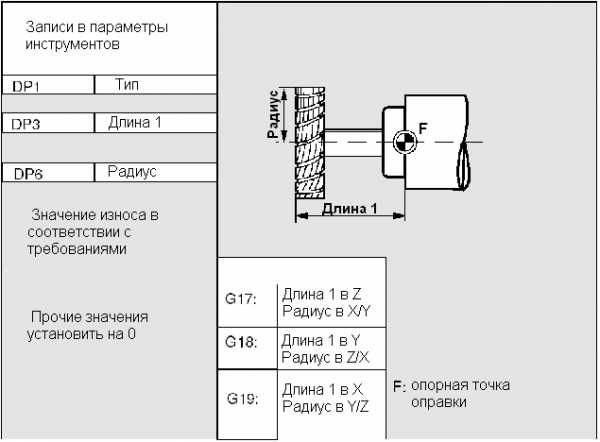

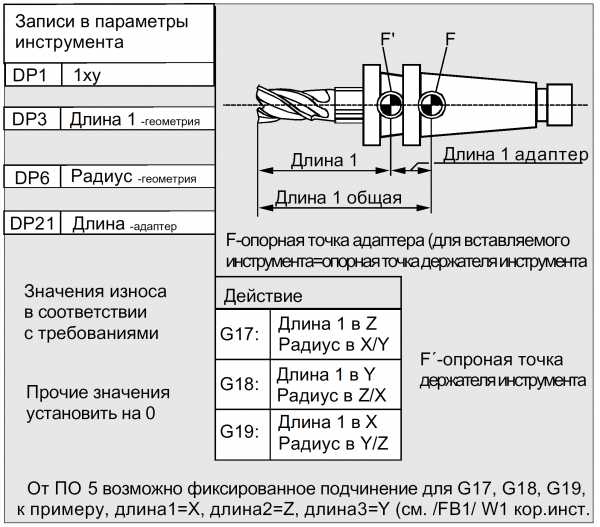

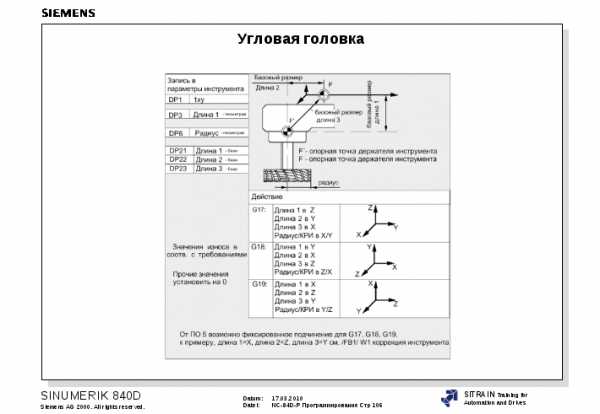

Фрезерный инструмент Под типом инструментов 1xy собраны инструменты принадлежащие одной группе.

Данная группа подразделяется на следующие предопределенные инструменты:

100 Фреза согласно CLDATA

110 Фреза со сферической головкой

120 Концевая фреза (без закругления кромок)

121 Концевая фреза (с закруглением кромок)

130 Фреза с угловой головкой (без закругления кромок)

131 Фреза с угловой головкой (с закруглением кромок)

140 Торцовая фреза

145 Резьбовая фреза

150 Дисковая фреза

155 Коническая фреза