Фрезерный станок 6р82ш – 6Р82Ш станок консольно-фрезерный широкоуниверсальныйсхемы, описание, характеристики

alexxlab | 25.02.2020 | 0 | Фрезерные станки

Фрезерный станок 6Р82Ш: технические характеристики

Содержание статьи:

Универсальный фрезерный станок 6Р82Ш предназначен для выполнения различных операций. Благодаря продуманной конструкции и дополнительным компонентам он может использоваться как в серийном, так и в штучном производстве. Главным отличием от аналогичных моделей является увеличенная площадь стола и мощный электродвигатель главного привода.

Конструктивные особенности

Внешний вид

Фрезерно-обрабатывающее оборудование марки 6Р82Ш было разработано и выпускалось на Горьковском заводе фрезерных станков. Это предприятие является старейшим и благодаря накопленному опыту станки, изготавливаемые на нем, характеризуются хорошими эксплуатационными и техническими параметрами.

Особенностью широкоуниверсального фрезерного оборудования является возможность одновременной обработки заготовки с двух сторон. Это позволяет увеличить производительность, так как не требуется изменять положение заготовки на рабочем столе для выполнения другой операции.

Дополнительно можно выделить следующие характеристики:

- наличие горизонтального шпинделя. С его помощью можно выполнять обработку цилиндрическими и торцевыми фрезами;

- дополнительные переходники-серьги. После их установки появляется возможность выполнять горизонтально-фрезерные операции;

- поворотная накладная головка. С ее помощью делается обработка крупных деталей, выполняются расточные работы;

- возможность установки накладного стола и делительной головки.

Для автоматизации процесса производства можно выбрать ручной, полуавтоматический или автоматический режим работы. Быстрая замена фрезы выполняется с помощью быстросменного механизма. Также станок 6Р82Ш обладает широким диапазоном смещений рабочего стола.

Быстрая остановка рабочей головки происходит за счет торможения постоянным током. Это увеличивает производительность, так как на смену режущего инструмента требуется меньше времени.

Основные характеристики

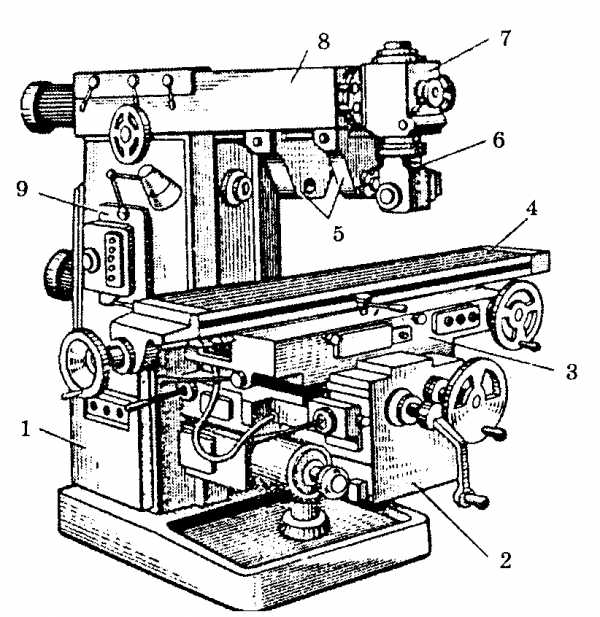

Элементы станка

Станок разрабатывался для выполнения тонких фрезерных операций. Поэтому ему присвоили класс точности «П» согласно ГОСТ 8-82. Общая масса оборудования составляет 3300 кг, габариты – 247*185*195 см.

Для обработки массивных заготовок производитель предусмотрел большую площадь стола 125-32 см. Расстояние от шпинделя до поверхности детали может варьироваться от 3 до 45 см. Этот параметр изменяется при установке круглого поворотного стола и дополнительного оборудования — накладной и делительной головки.

Параметры станка:

- удаление оси шпинделя от хобота – 15,5 см;

- расстояние от поворотного шпинделя до рабочего стола может составлять от 3,5 до 53,5 см;

- удаление от поворотного шпинделя до станины – от 26 до 82 см.

Для работы станка в конструкции предусмотрено четыре электродвигателя. Функционирование главного привода происходит с помощью силовой установки мощностью 7,5 кВт. Для шпинделя поворотной головки установлен отдельный двигатель 2,2 кВт. Такой же мощностью обладает устройство для работы привода подач. Дополнительно присутствует электронасос для подкачки охлаждающей жидкости.

В период одновременной работы всех электродвигателей суммарный номинальный ток составляет 20 А. Это необходимо учитывать при подключении оборудования и обеспечения его работоспособности.

Параметры рабочего стола

Кинематическая схема

Рабочий стол предназначен для фиксации заготовки и ее дальнейшей подаче к поверхности режущего инструмента – фрезы. Основными характеристиками этого компонента универсально-фрезерного станка 6Р82Ш является степень смещения детали.

Изменение положения рабочего стола может осуществляться в двух режимах – механическом и ручном. При этом максимальные и минимальные параметры будут одинаковыми. Максимальная нагрузка на стол составляет 250 кг. Это относится только к центру. При смещении центра тяжести заготовки этот параметр будет меньше.

Основные характеристики рабочего стола станка 6Р82Ш:

- максимальное перемещение. Продольное — 80 см, поперечное — 24 см. Максимально возможное вертикальное перемещение составляет 41 см;

- количество пазов Т-образной формы — 3;

- смещение стола на один лимб. На один продольный или поперечный оборот составляет 6 мм. Для вертикального перемещения значение равно 2 мм;

- количество рабочих подач — 18;

- пределы подачи (продольных и поперечных) — от 25 до 1250 мм/мин.

При механическом смещении положения рабочего стола с помощью рукояти направление ее поворота совпадает с направлением движения всей конструкции. Это уменьшает трудоемкость работы, минимизирует вероятность появление ошибок.

Для оперативного изменения скорости подачи предусмотрены однорукояточные механизмы. Благодаря их конструкции можно установить любой режим работы без активации промежуточных ступеней.

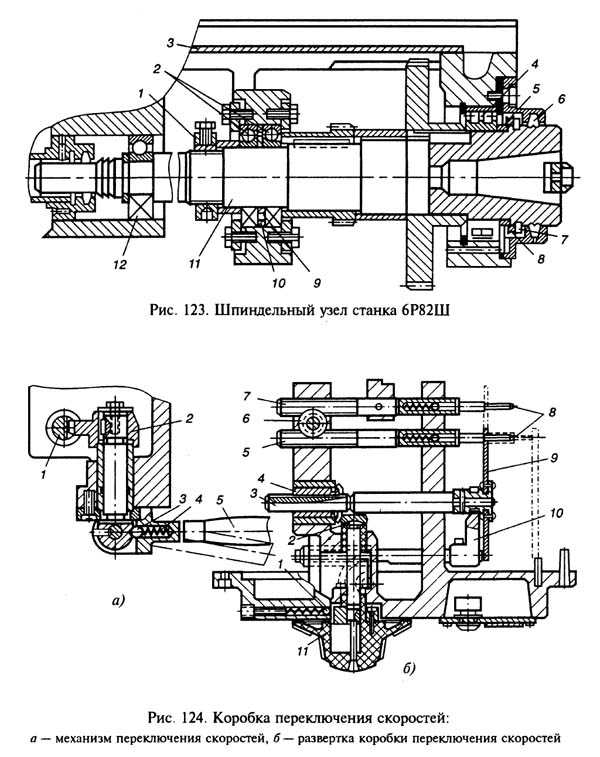

Описание шпинделя

Вертикальная головка шпинделя

Преимуществом станка 6Р82Ш является наличие двух шпинделей. Для анализа возможностей работы оборудования следует узнать характеристики поворотной и накладной головок. Практически все параметры одинаковы. Разница заключается в направлении движения режущей части – горизонтальное или вертикальное.

Технические характеристики шпиндельных головок:

- частота вращения головок, об/мин – от 50 до 1600;

- количество скоростей – 11;

- максимальный поворот шпинделя — 45°;

- крутящий момент – 1070 Н.м;

- перемещение на один оборот лимба – 6.

В накладной головке максимальный поворот режущей части инструмента равен 360°. Это дает возможность обрабатывать сложные детали без их демонтажа. При этом допустимый диаметр фрезы может составлять 16 см для горизонтального и 10 см вертикального шпинделя. Согласно ГОСТ 836-72 эскиз этой части станка соответствует цифре «3».

Во время работы на универсально-фрезерном станке 6Р82Ш обязательно необходимо активировать систему смазки заготовки. В противном случае ее отсутствие может привести к недопустимому нагреву поверхностей детали и фрезы.

В видеоматериале наглядно показаны основные узлы оборудования:

stanokgid.ru

Станок консольно-фрезерный широкоуниверсальный 6Р82Ш

Широкоуниверсальный консольно-фрезерный станок 6Р82Ш предназначен для выполнения разнообразных фрезерных работ, главным образом, при изготовлении металлических моделей штампов, пресс-форм для работ в условиях серийного и единичного производства.

Преимуществом широкоуниверсальных фрезерных станков является возможность производить с одной установки обработку заготовки с разных сторон, что очень важно в инструментальном, ремонтном и опытном производствах, где установка, выверка и закрепление заготовки занимают много времени и требуют высокой квалификации рабочего.

Для обработки различного вида поверхностей, а также крупногабаритных моделей, превышающих по своим размерам габариты стола, шпиндельная головка смонтирована на выдвижном хоботе и может поворачиваться под углом в двух взаимно перпендикулярных плоскостях.

На станке предусмотрен горизонтальный шпиндель, который может быть использован при обработке плоскостей торцовыми и цилиндрическими фрезами.

Предусмотрена как раздельная, так и одновременная работа двумя шпинделями. При установке серег, прилагаемых к станку, станок может быть использован как горизонтально-фрезерный.

Для расширения возможностей станка, кроме серег, прилагается дополнительная накладная поворотная головка. Накладная головка позволяет обрабатывать крупногабаритные детали, а также производить простейшие расточные работы.

Наличие механизма выборки люфта в винтовой паре продольной подачи стола позволяет производить встречное и попутное фрезерование как в простых режимах, так и режимах с автоматическими циклами.

Фрезерование зубчатых колес, разверток, контура кулачков и прочих деталей, требующих периодического или непрерывного поворота вокруг своей оси, производится на данных станках с применением делительной головки или накладного круглого стола.

Смазка направляющих консоли и узла «стол — салазки» осуществляется от плунжерного насоса централизованно. Благодаря эффективной смазке повышается долговечность работы этих узлов, обеспечивается более длительное сохранение первоначальной точности и сокращается время на обслуживание. Шероховатость обработанной поверхности Rz 20 мкм. Класс точности станка П.

Станок предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов цилиндрическими, дисковыми, фасонными, угловыми, торцовыми, концевыми и другими фрезами. Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет успешно использовать станки для выполнения работ операционного характера в поточных и автоматических линиях в крупносерийном производстве.

На станке можно обрабатывать вертикальные и широкоуниверсальные плоскости, пазы, углы, рамки, зубчатые колеса и т. д

Технологические возможности станка могут быть расширены с применением делительной головки, поворотного круглого стола, накладной универсальной головки и других приспособлений.

Особенностями конструкции станка являются:

- широкие диапазоны величин подач стола;

- быстросменное крепление инструмента;

- наличие механизма замедления подачи;

- замедление рабочей подачи в автоматическом цикле;

- возможность работы в автоматических циклах, включая обработку по рамке;

- автоматическая смазка узлов;

- применение бесконтактных быстродействующих электромагнитных муфт в приводе подач;

- повышенная точность станка за счет расположения винта поперечной подачи но оси фрезы;

- возможность перемещения стола одновременно по двум и трем координатам;

- возможность применения электродвигателя постоянного тока в приводе подач;

- возможная дальнейшая автоматизация станков за счет применения цифровой индикации и устройств оперативного управления;

Станки предназначены для выполнения различных фрезерных работ в условиях как индивидуального, так и крупносерийного производства. В условиях крупносерийного производства станки могут быть успешно использованы также для выполнения работ операционного характера.

Техническая характеристика и высокая жесткость станков позволяют полностью использовать возможности как быстрорежущего, так и твердосплавного инструмента.

Для сокращения вспомогательного времени и удобства управления в станках предусматриваются:

- дублированное управление кнопочно-рукояточного типа (спереди и с левой стороны станка)

- пуск и останов шпинделя и включение быстрых ходов станка при помощи кнопок

- управление движениями стола от рукояток, направление поворота которых совпадает с направлением движения стола

- изменение скоростей и подач с помощью однорукояточных выборочных механизмов, позволяющих получать любую скорость или подачу поповоротом лимба без прохождения промежуточных ступеней

- торможение постоянным током

Станки автоматизированы и могут быть настроены на различные автоматические циклы, что повышает производительность труда, исключает необходимость обслуживания станков рабочими высокой квалификации и облегчает возможность организации многостаночного обслуживания.

Класс точности станка П по ГОСТ 8—77.

stanew.ru

Фрезерный станок 6Р82Ш: технические характеристики, схемы

Фрезерный станок марки 6Р82Ш был разработан почти полвека тому назад. Однако выпуск данной модели, с незначительными конструктивными изменениями, производится и по сей день, что свидетельствует о большом резерве жизнеспособности и функциональности всех узлов данного оборудования. Эксплуатационные преимущества станка более всего проявляются при единичном и мелкосерийном типе выпуска продукции, а также в ремонтно-машиностроительном производстве.

Назначение и область применения

Процесс фрезерования на рассматриваемом оборудовании реализуется при получении преимущественно плоских поверхностей, кромок или пазов на металлических заготовках. При высокой номенклатуре изготавливаемых деталей целесообразность применения универсально-фрезерного оборудования обосновывается рядом причин:

- Относительно несложной переналадкой станка и технологической оснастки к нему.

- Высокой стойкостью основного инструмента – фрез (при условии, что выбранная марка инструментальной стали и режим термообработки соответствуют общепринятым рекомендациям).

- Компактностью металлорежущей машины и малым ее энергопотреблением.

- Возможностью выполнения на станке 6Р82Ш иных операций, наиболее распространенными из которых являются строгание, шлифование, размерная отрезка.

- Удобствами при техническом обслуживании, а также сравнительно высокими параметрами точности конечной продукции.

Широкоуниверсальный фрезерный станок 6Р82Ш, как это следует из наличия буквы Ш в обозначении модели, адаптирован для обработки различных марок стали и чугуна, а также для таких металлов как медь и алюминий.

Инвестиционный портфель всегда должен быть достаточно диверсифицирован, ликвиден и приносить доход. Личный финансист подберет активы и составит из них портфель, который будет отвечать выбранному инвестиционному курсу, а страхование инвестиций поможет снизить риски.

В инструментальном производстве станок используется для изготовления корпусных деталей штамповой и литейной оснастки, а также прочих изделий, имеющих плоские поверхности. Ограничения по предельным размерам заготовок принципиального значения не имеют, поскольку конструкцией рассматриваемого оборудования предусмотрена возможность фрезерных работ на изделиях, размеры которых превышают габариты рабочего стола.

Повышенная универсальность станка 6Р82Ш подчеркивается возможностью установки различного типа фрез.

Закрепленные в своих шпиндельных головках, они могут вести обработку различных участков заготовки одновременно, что увеличивает производительность фрезерования. Привод каждой головки осуществляется собственным двигателем.

Технические характеристики

Базовая модель оборудования обладает следующими эксплуатационными возможностями:

- Габаритами стола для заготовок в плане, мм: 1250×320.

- Промежутком между шпинделем и столом, мм: 30 – 450.

- Технологическим вылетом стойки, мм: 260 – 820.

- Расстоянием от шпинделя до хобота, мм: 155.

- Регулировкой положения инструментальной головки, мм: 35 – 535.

- Ходом рабочего стола, мм: 420 – 800.

- Наибольшей осевой нагрузкой на рабочий стол, кг: 250.

- Практическим диапазоном интенсивности подачи, мм/мин: 25-1250 (в горизонтальном направлении), 8,3 – 418,6 (в вертикальном направлении).

- Частотой оборотов шпинделя инструментальных головок, мин-1: 50 – 1600.

- Наибольшим крутящим моментом, кН·мм: 1,07.

- Наибольшим диаметром применяемых фрез, мм: 160 (предварительное фрезерование), 100 (окончательное фрезерование).

- Суммарной установочной мощностью при водных двигателей, кВт: 12,25.

- Габаритами в плане, мм: 2470×1850.

- Массой в сборе, кг: 3300.

Разные производители могут вносить в характеристики станка непринципиальные изменения, которые не ухудшают технологические возможности.

Сообщения о таких изменениях вносятся в паспорт оборудования. Данные, касающиеся производительности и скорости выполнения всех необходимых рабочих перемещений деталей и узлов приведены при условии использования соответствующих марок смазочно-охлаждающих рабочих сред, и при строгом соблюдении правил регламентного обслуживания универсально-фрезерного станка 6Р82Ш.

Габаритные размеры рабочего пространства

Параметры рабочей зоны характеризуют размеры и конструктивное оформление рабочего стола, уточняют присоединительные базы шпинделей и относительное взаиморасположение хобота с остальными узлами.

Закрепление обрабатываемых заготовок на столе выполняется при помощи механических или гидравлических (реже) зажимов/прихватов. На рабочем столе предусмотрены Т-образные пазы крепления, размеры и конструктивное оформление которых соответствуют техническим требованиям ГОСТ 1574-91. Всего на столе имеется три сквозных паза. Расстояние от продольной оси рабочего стола до поверхности вертикальной стойки должно составлять 250-260 мм. что определяет максимальные поперечные размеры заготовок, фрезеруемых на неподвижном столе.

При наибольшей горизонтальной подаче стола этот параметр можно увеличивать, но не более, чем до 900 мм. Иначе возникает опрокидывающий момент, увеличивающий нагрузки на зажимы и приводящий к снижению точности резания металла. Гидрозажимы по соображениям безопасности не рекомендуются к применению в том случае, если стол находится далеко от боковой плоскости вертикальной стойки станка.

Наибольшая вертикальная регулировка рабочего стола составляет 450 мм, при этом размеры исходной заготовки в поперечном направлении не могут превышать 560 – 570 мм. С целью исключения ударных усилий при черновом фрезеровании поверхностей со сложным рельефом зазор между нижней поверхностью фрезы и верхней частью заготовки в начальный момент обработки не может быть менее 15 мм.

Длина рабочей части стола – 1600 мм, допускается установка и более длинных в плане заготовок, если они не мешают повороту хобота и инструментальных головок. Нижняя опорная поверхность заготовки должна совпадать с опорной поверхностью стола не менее чем на 75%, при этом возможные зазоры проверяются при помощи щупов по ГОСТ 882-75.

На размеры рабочего пространства влияют также размеры посадочных мест под фрезы. В частности, поперечный размер хвостовика фрезы, которая устанавливается в горизонтальный шпиндель, составляет 29 мм, а фрезы, которая устанавливается в головку – 19 мм. Прочие размеры определяются техническими требованиями ГОСТ 836-72.

Конструктивные особенности

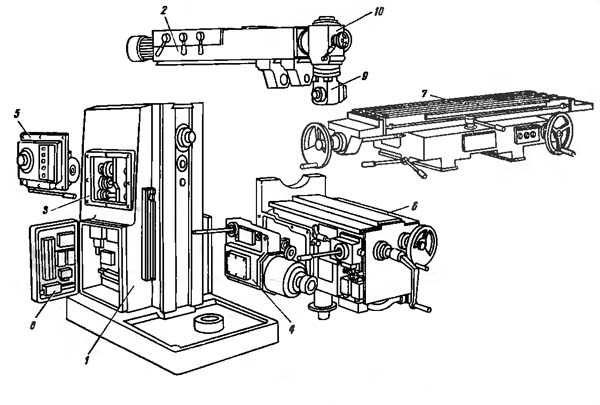

Широкая универсальность станка модели 6Р82Ш обусловлена возможностью фрезерования заготовки одновременно с нескольких сторон. Кроме того, на станок можно устанавливать ряд дополнительных приспособлений, приобретаемых отдельно, либо входящих в основной комплект поставки:

- Для строгания;

- Для фрезерования в горизонтальной плоскости;

- Для фрезерования крупногабаритных заготовок;

- Для производства несложных расточных работ.

По отдельному заказу поставляется также делительная головка, используемая для фрезерования с заданным циклом обработки.

Перечень и расположение основных частей

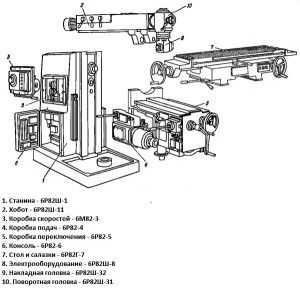

Фрезерный станок 6Р82Ш состоит из следующих базовых узлов:

- Фундаментной плиты, комплектуемой виброопорами серии ОВ с резинометаллическими элементами по ТУ 4192-003-96952067-13.

- Вертикальной станины с направляющими.

- Инструментальной консоли с подвижными салазками.

- Электродвигателей привода главных движений и привода станции подачи смазочно-охлаждающей жидкости.

- Поворотной плиты (хобота).

- Рабочего стола.

- Механизма коробки скоростей, который располагается во внутренней части полой станины.

- Механизма коробки подач.

- Поворотной и (или) дополнительной накладной головки.

- Органов управления работой станка.

- Ёмкости под смазочно-охлаждающую жидкость.

При такой компоновке станок имеет возможность для передвижения рабочего стола по всем трем координатам. Все органы управления вынесены на поворотную приборную панель, сбоку которой устанавливается лампа местного освещения под напряжение 24 В. Для достижения необходимой жесткости и исключения вибраций (особенно при силовом фрезеровании) центр тяжести станка располагается ниже рабочей поверхности подвижного стола.

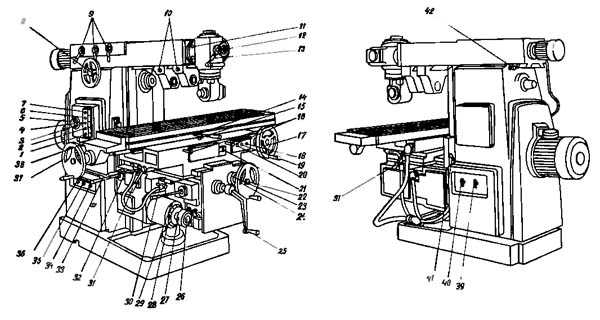

Перечень органов управления

Станок 6Р82Ш может работать в ручном и автоматическом режимах. В последнем случае дополнительно может быть осуществлено перемещение фрез по замкнутому прямоугольнику, замедление подачи инструмента или заготовки, включение привода подачи смазки и смазочно-охлаждающей жидкости.

В состав органов управления входят:

- Рукоятки для переключения режимов действия механизма подач и коробки скоростей;

- Кнопки включения и выключения узлов;

- Маховички ручного перемещения стола;

- Панель управления режимами вращения шпинделей;

- Рукоятки перемещения подвижной панели;

- Панель управления движением подвижных салазок;

- Кнопки аварийного отключения станка.

Принцип управления работой фрезерного станка марки 6Р82Ш основан на комбинированном использовании показаний цифровых индикаторов (положения стола, шпинделей) и ручного управления основными узлами при помощи градуированных маховичков. Рукоятки предусмотрены на обеих боковых поверхностях стойки. Схема станка допускает его модернизацию с установкой системы автоматизированного управления.

Основные узлы и механизмы

При включении главного электродвигателя включается электромагнитная муфта, и движение через систему зубчатых передач передается инструментальной головке со шпинделями. Вращением маховика выполняют перемещение хобота, в котором смонтирована коробка скоростей. Установка нужной скорости производится последовательным включением отдельных ступеней, для чего служит механизм реечной передачи. Далее, через кулачковую муфту, движение сообщается поворотной головке станка.

Для включения коробки подач поступают так. Включают электродвигатель привода механизма подачи. Через систему зубчатых колес крутящий момент передается на входной вал, который сблокирован с фрикционной муфтой, предохраняющей механизм от перегрузки. Вал начинает перемещение рабочего стола.

Для объединения всех основных улов станка предназначена консоль, через которую производится управление всеми изменяемыми координатами. Включение механизмов – жесткое, при помощи раздельных на каждый узел кулачковых муфт. При необходимости может выполняться реверсирование всех приводов.

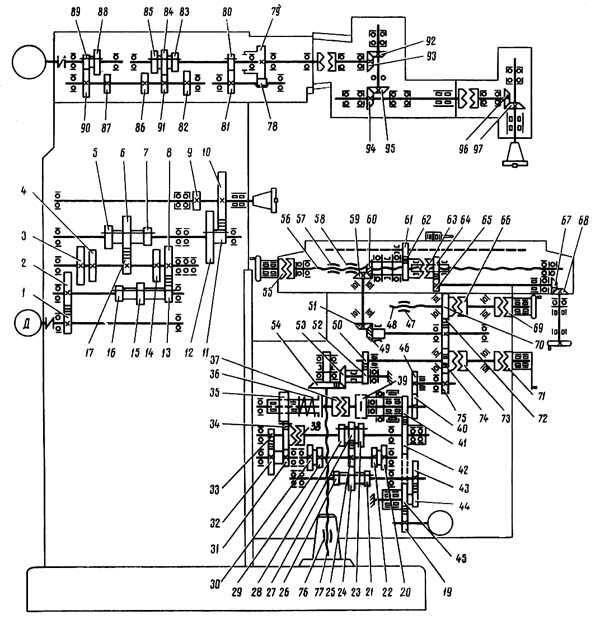

Кинематическая схема

Последовательность движений всех частей привода фрезерного станка 6Р82Ш определяется взаимодействием его основных узлов. Основными рабочими движениями являются движение инструментальной головки со шпинделями и движение подачи стола. Для коробки подач станка характерно определенное сочетание ступеней частоты вращения (всего 18). При этом наименьшая частота вращения составляет 0,52 с-1, а наибольшая – 26,6 с-1. В свою очередь, шпиндели станка приводятся во вращение от собственного электродвигателя, используя зубчатые передачи. Число скоростей -12, при наименьшей и наибольшей соответственно 0,83 с-1 и 26,6 с-1.

Отдельной ветвью кинематической схемы является привод механизма движения стола в поперечном и продольном направлениях. Движение от отдельного электродвигателя через муфту передается на зубчатые передачи. Из-за наличия различных комбинаций пар шестерен диапазон возможных скоростей горизонтальной подачи составляет от 25 до 2500 мм/мин. Возможна также ускоренная подача – 3000 мм/мин. В вертикальном направлении наибольшая скорость подачи составляет 416 мм/мин, а наименьшая – 8,3 мм/мин, при скорости подачи в установочном (наладочном) режиме 1000 мм/мин.

Кинематическая схема станка предусматривает электромеханическую блокировку от одновременного включения нескольких подач рабочего стола.

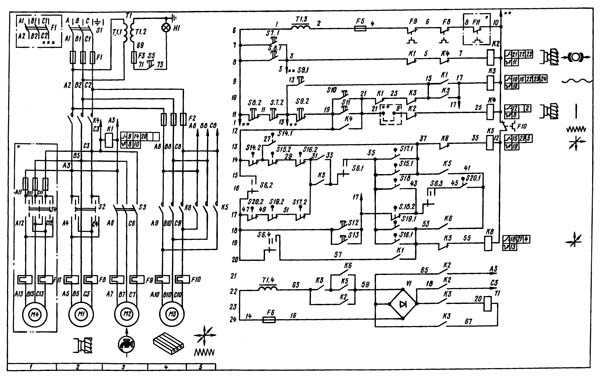

Схема электрическая

Основная электросхема управления станком рассчитана на использование трехфазной сети напряжением 380 В. От пускового рубильника напряжение подается в цепи питания всех электродвигателей, а также в заземляющий контур. Вторичная цепь включает в себя систему двухконтакторных переключателей, управляя которыми, можно последовательно приводить в движение соответствующие узлы оборудования. Отдельно устроена цепь аварийного отключения привода в случае перегрузки узлов по крутящему моменту или усилию.

Цепь управления использует также пониженное напряжение 110 В постоянного и переменного тока, предназначенное для работы переключателей и датчиков контроля. Автоматические предохранители рассчитаны на предельный ток в 20 А.

Органы электроуправления расположены на боковых поверхностях стойки, внизу подвижного стола и с тыльной части оборудования. Заземляющий болт выведен вниз стойки.

Соблюдение техники безопасности

Безопасная работа на универсальном фрезерном станке 6Р82Ш обеспечивается:

- Наличием сдублированной системы управления;

- Быстрым отключением оборудования от питания нажатием всего одной кнопки;

- Применением защитных ограждений, исключающих попадание на оператора стружки и смазочно-охлаждающей жидкости;

- Периодическим и квалифицированным техническим обслуживанием.

К работе на станке допускаются лица, прошедшие необходимое производственное обучение и сдавшие квалификационный экзамен на разряд фрезеровщика.

Общие требования, которые определяют правила ухода и технического обслуживания фрезерного станка 6Р82Ш, приводятся в ГОСТ 12.2.009-99.

vseochpu.ru

Горизонтально-фрезерный станок 6Р82Ш | Фрезерные металлорежущие станки

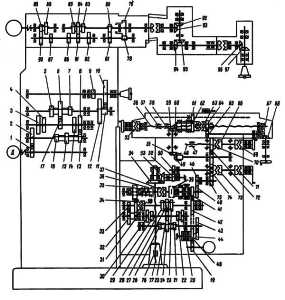

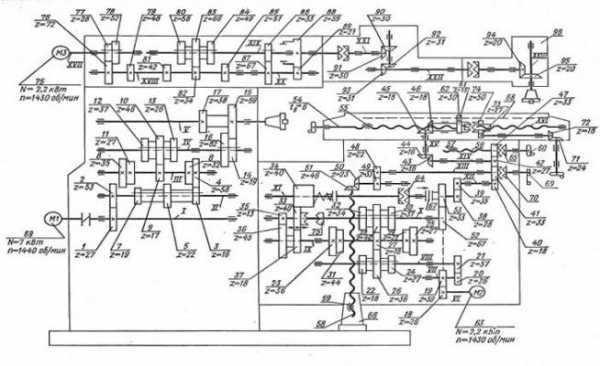

На рис. 96 показана кинематическая схема широкоуниверсального горизононтально-фрезерного станка мод. 6Р82Ш. Привод главного движения (электродвигатель 69 передает вращение шпинделю V следующими переключениями трехблочных зубчатых колес: от вала I колесами 1-2 на вал II, колесами 7 – 8 или 5 – 6 или 3 – 4 на вал ///; затем колесами 11 – 12 или 6-13 на вал IV и далее колесами 16 – 17 или 14 – 15 на шпиндель 5.

Главное движение

Электродвигатель 63 с помощью передач 18-19, 20-21 вращает вал V///, и далее через зубчатые колеса 22 – 23, 24 – 25 или 26-27, 27 – 28, 29-30 или же 31-32 вращение передается валу X. Отсюда движение на вал XI может быть передано через пару колес 33-34 (колесо 33 смешается вправо для сцепления с муфтой 75) или через перебор, состоящий из колес35-36, 37-33 и 33-34 (при этом колесо 33 занимает положение, показанное на схеме). Широкое колесо 34 свободно насажено на вал XI и передает ему вращение при включении муфты 64. При включении дисковой фрикционной муфты 67 вал XI может получить быстрое вращение, необходимое для осуществления ускоренных ходов. Цепь быстрого вращения приводится от электродвигателя 63 и состоит из группы передач 18-19, 19 – 52 и 52 – 53. Муфты 67 и 64 сблокированы: при включении первой муфты вторая выключается, и наоборот. Перемещения стола осуществляются с помощью винтовых механизмов: продольное – 54 – 55, поперечное- 56 – 57 и вертикальное -58-59. Гайка 55 закреплена в верхних салазках, гайка 57 – в консоли, гайка 59 – в тумбе 66.

Движение подачи

Цепь продольной подачи соединяет вал XI с ходовым винтом 54 через передачи 38-39, 40-41-42, 43-44, 45 – 46 (на схеме стол повернут на 90°). Цепь поперечной подачи состоит из зубчатых колес 38 – 39, 40 – 41-42 – 47. Цепь вертикальной подачи включает зубчатые колеса 38 – 39, 40 – 41, 48 – 49 и 50 – 51. Для включения и выключения перемещений стола служат муфты 62, 65 и 70.

Станок оснащен шпиндельной головкой 96, смонтированной на выдвижном хоботе и имеющей привод от электродвигателя 75. Шпиндельная головка может поворачиваться под любым углом в двух взаимно перпендикулярных плоскостях. Она служит для обработки деталей, размеры которых превышают габарит стола. Привод шпиндельной головки расположен внутри хобота. Движение от электродвигателя 75 передается коробке скоростей 76 – 89, обеспечивающей 11 скоростей, а от нее, через ряд конических колес 90 … 95 шпинделю головки.

Рис. 96 Кинематическая схема станка мод. 6Р82Ш

Для привода делительной головки, устанавливаемой на столе, имеется вал 68, приводимый во вращение от гайки 46 через колеса 61-62.

Похожие материалы

www.metalcutting.ru

6Р82Ш, 6Р83Ш станки | Широкоуниверсальные консольно-фрезерные станки

Широкоуниверсальный консольный фрезерный станок 6Р82Ш приспособлен для фрезерных работ в условиях штучного производства.

Рисунок – Станок фрезерный 6Р82Ш

Назначение

Станок предназначен для изготовления:

- металлических моделей;

- штампов;

- пресс-форм;

- шаблонов;

- кулачков и т.п.

Возможна обработка:

- различного рода поверхности;

- крупногабаритных деталей.

Особенности

Шпиндельная головка находится в хоботе и может поворачиваться под любым углом в 2-х взаимно перпендикулярных плоскостях.

Горизонтальный шпиндель станка используется при обработке различных плоскостей фрезами (торцовыми и цилиндрическими).

Возможна работа раздельная и одновременная обоими шпинделями.

Технологические возможности станков могут быть расширены.

Описание станка 6Р82Ш

Размеры рабочей поверхности стола … 1250х320мм

Габариты станка … 2470х1950х1950мм

Масса станка … 3,3т

Описание станка 6Р83Ш

Размеры рабочей поверхности стола … 1600х400мм

Габариты станка … 2680х2260х2040мм

Масса станка … 4,5т

Конструкция

Станина – базовый узел, на нем крепятся все остальные узлы и механизмы станка. Она жестко закреплена на основании.

Хобот – самостоятельный узел, на котором монтируется коробка скоростей привода шпинделя.

При помощи коробки переключения скоростей, можно выбирать требуемую скорость и работать с ней, а не ждать последовательного прохождения промежуточных ступеней.

Коробка подач обеспечивает получение рабочих подач.

За счет стола и салазок перемещения стола могут быть продольными и поперечными.

Скачать 6Р82Ш, 6Р83Ш Паспорт на станок

Скачать 6Р82Ш, 6Р83Ш Руководсто по эксплуатации

Скачать 6Р82Ш, 6Р83Ш Руководство по эксплуатациии (Электрооборудование)

www.stanoktehpasport.ru

Широкоуниверсальный фрезерный станок 6р82ш

Основные узлы и движения:

Станина 1 является несущим узлом, по вертикальным направляющим которого может перемещаться консоль 2. Последняя представляет собой крупную коробку закрепленную с одной стороны. На консоли по поперечным направляющим двигаются салазки 3. По салазкам возможно продольное движение стола 4 с заготовкой. Прямолинейные движения заготовки в трех направлениях служат для подачи, углубления или первоначальной установки детали. В консоли размещена коробка подач. Привод главного движения с коробкой скоростей 9 смонтирован в станине и заканчивается горизонтальным шпинделем, конец которого выступает над столом. Над станиной размещен выдвижной хобот 8, в который встроен привод шпинделя поворотной головки 7 с дополнительной коробкой скоростей. Со шпинделем поворотной головки состыкована накладная головка 6. Первая из головок имеет две оси поворота: горизонтальную (ось хобота) и перпендикулярную к ней. Наклонная головка 6 может поворачиваться вокруг третьей оси, перпендикулярно к первым двум. Фрезы закрепляют непосредственно на шпинделях или на оправках. Для поддержки оправки, вставленной в горизонтальный шпиндель, служит серьга 5.

Простой горизонтально-фрезерный станок отличается от широкоуниверсального лишь хоботом, на котором нет головки и их привода. На таком станке можно работать фрезами различных типов, но особенно эффективно цилиндрическими, фасонными и отрезными. Универсальный горизонтально-фрезерный станок отличается от простого тем, что его стол может поворачиваться вокруг вертикальной оси на угол до 45°. При фрезеровании процесс резания осуществляется в результате двух движений: главного вращения фрезы и подачи поступательного перемещения заготовки относительно фрезы.

62

studfiles.net

Получение станка в ремонт -составление дефектной ведомости -очистка от стружки и масла -разборка на узлы, мойка узлов -разборка узлов на детали -мойка деталей

|

|

Ремонт станины -разборка, промывка, дефектация -шлифовка вертикальных направляющих -окраска -сборка |

|

Ремонт консоли -разборка, промывка, дефектация -шлифовка вертикальных направляющих -шлифовка вертикальных клиньев и прижимных планок -шлифовка поперечных направляющих -шлифовка поперечного клина и прижимных планок -ремонт системы смазки -сборка |

|

Ремонт салазок -разборка, промывка, дефектация -шабровка направляющих -подгонка клина и прижимных планок, замена кронштейнов -внутренняя покраска -сборка |

|

-разборка, промывка, дефектация -шлифовка продольных направляющих и рабочей поверхности -ремонт кронштейнов стола -внутренняя окраска |

|

Ремонт поворотной и накладной головок -разборка, промывка, дефектация -ремонт шпинделя, замена изношенных деталей -проверка геометрической точности шпинделя -окраска -сборка

|

|

Ремонт горизонтального шпинделя -разборка, промывка, дефектация -ремонт шпинделя, замена изношенных деталей -проверка геометрической точности шпинделя -сборка |

|

Ремонт коробки скоростей -разборка, промывка, дефектация -замена изношенных деталей -замена подшипников -сборка |

|

Ремонт коробки переключений -разборка, промывка, дефектация -ремонт и замена комплектующих -замена подшипников -внутренняя окраска -сборка |

|

Ремонт коробки подач -разборка, промывка, дефектация -ремонт механизма переключения подач -замена подшипников -внутренняя окраска -сборка |

|

-установка нового электрошкафа -установка новой аппаратуры цепей управления в электрошкафу -ремонт(замена) светосигнальных и осветительных устройств -ремонт (замена) эл. двигателей -электромонтаж по станку |

|

Ремонт системы СОЖ -разборка, промывка, дефектация -ремонт(замена) элементов системы СОЖ -окраска -сборка |

|

Ремонт системы смазки -разборка, промывка, дефектация -ремонт (замена) элементов системы смазки -сборка |

|

Ремонт ограждений Сборка, шпатлевка и окраска Испытание станка на холостом ходу на всех скоростях и подачах Испытание станка под нагрузкой |

Сдача ОТК -механика (проверка геометрической точности, проверка на чистоту обработки детали, проверка на вибрации и, жесткость, проверка люфтов, проверка на шум и нагрев) -электрика Сдача станка заказчику

|

www.isrz.ru

Ремонт стола

Ремонт стола Ремонт электрооборудования

Ремонт электрооборудования