Консольно фрезерный станок 6м82 – 6М82 Станок горизонтальный консольно-фрезерный универсальныйсхемы, описание, характеристики

alexxlab | 21.04.2019 | 0 | Фрезерные станки

Консольно-фрезерные станки 6М82, 6М82Г и 6М82ГБ

- Главная

- Видеотека

- Естествознание

- Физика

- Химия

- Биология

- Экология

- Обществознание

- Обществознание – как наука

- История

- Психология и педагогика

- Русский язык и литература

- Культурология

- Экономика

- Менеджмент

- Статистика

- Философия

- Бухгалтерский учет

- Технические науки

- Черчение

- Сварка

- Электротехника

- АСУТП и КИПИА

- Технологии

- Теоретическая механика и сопромат

- САПР

- Геодезия и маркшейдерия

- Программирование и сеть

- Информатика

- Языки программирования

- Алгоритмы и структуры данных

- Web разработки и технологии

- Архитектура ЭВМ и основы ОС

- Системное администрирование

- Создание программ и приложений

- Создание сайтов

- Тестирование ПО

- Теория информации и кодирования

- Функциональное и логическое программирование

- Программы

- Редакторы и компиляторы

- Офисные программы

- Работа с аудио видео

- Работа с компьютерной графикой и анимацией

- Автоматизация бизнеса

- Прочие

- Музыка

- Природное земледелие

- Рисование и живопись

- Естествознание

- Библиотека

- Естествознание

- Физика

- Математика

- Химия

- Биология

- Экология

- Астрономия

- Обществознание

- Иностранные языки

- Технические науки

- Теоретическая механика и сопромат

- Сварка

- Естествознание

forkettle.ru

6м82 станок фрезерный | Горизонтальный консольно-фрезерный станок

Станок модели 6М82 – это оригинальный высокоточный станок, предназначенный для выполнения различных работ в условиях индивидуального и крупносерийного производства.

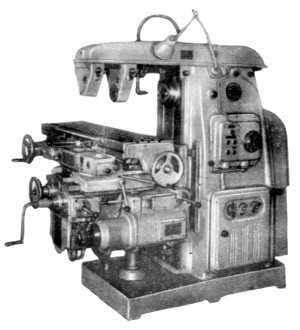

Рисунок – фрезерный станок 6М82

Предназначен для:

- Фрезерования всевозможных деталей, спиралей;

- Обработки плоскостей, пазов, углов, рамок, зубчатых колес.

Особенности:

- 6М82 отличается от других станков такого же типа тем, что его стол поворачивается вокруг вертикальной оси на угол до 45° в обе стороны.

- Станок автоматизирован и настраивается на различные автоматические циклы.

- Технологические возможности станка могут быть расширены.

Технологические возможности

- Размер рабочей поверхности стола 1250х320мм

- Габариты станка 2260х1745х1660мм

- Вес станка 2800кг

Конструкция

Станина – базовый узел трапециевидной формы, на котором монтируются все остальные узлы и механизмы станка. Спереди с левой стороны находится планка с кулачками, ограничивающими вертикальный ход консоли. Нижние ниши станины используются для размещения электрооборудования. Сзади внутренних панелей имеются два окна для циркуляции воздуха, используются для дополнительного охлаждения станка.

В верхней части станины установлен хобот с серьгой. В корпусе станины находится коробка скоростей.

Консоль – базовый узел объединяющий узлы цепи подач.

Для начала работы на станке необходимо ознакомиться с руководством, паспортом изделия и всеми возможными мерами безопасности.

Мощность и усилия

При фрезеровании можно использовать различные виды фрез, выбор которых ограничивается техническими возможностями станка, описание указано в таблице 1.

Фреза | Макс. диаметр, мм | Число зубьев | Подача, мм/мин | Мощность, кВт |

Торцевая (обработка стали) | 150 | 14 | 160 | 6 |

Цилиндрическая | 90 | 8 | 160 | 6 |

Торцевая (обработка чугуна) | 200 | 16 | 315 | 7 |

Перед вводом в эксплуатацию и выполнением любых работ необходимо изучить предписания руководства по эксплуатации и строго следовать им.

Скачать паспорт на консольно-фрезерный станок 6м82

www.stanoktehpasport.ru

Консольно-фрезерный станок 6М82

Универсальный консольно-фрезерный станок 6М82 предназначен для фрезерования плоскостей небольших деталей различной конфигурации из стали, чугуна и цветных металлов цилиндрическими, дисковыми, торцовыми, фасонными и другими фрезами. Широкая техническая характеристика станка позволяет использовать быстрорежущий инструмент. Применяется в единичном, серийном и крупносерийном производстве.

__________________________

Скачать паспорт на консольно-фрезерный станок 6М82

Руководство по эксплуатации (неполное)

__________________________

Технические характеристики консольно-фрезерного станка 6М82

| Наименование параметров | Ед.изм. | Величины |

| Класс точности |

Н |

|

| Длина рабочей поверхности стола |

мм |

1250 |

| Ширина стола |

мм |

320 |

| Перемещение стола X,Y,Z |

мм |

700 х 240 х 370 |

| Мощность главного привода |

кВт |

7,5 |

| Пределы частот вращения шпинделя |

об/мин |

31,5 … 1600 |

| Габариты станка |

мм |

|

| – длина |

2260 |

|

| – ширина |

1745 |

|

| – высота |

1660 |

|

| Вес станка |

кг |

2800 |

ostankah.ru

Станок 6М82 | Горизонтально-фрезерные станки

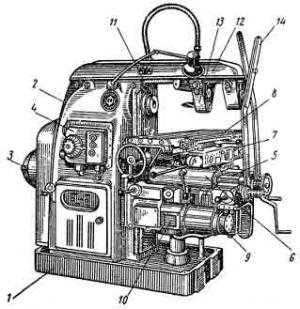

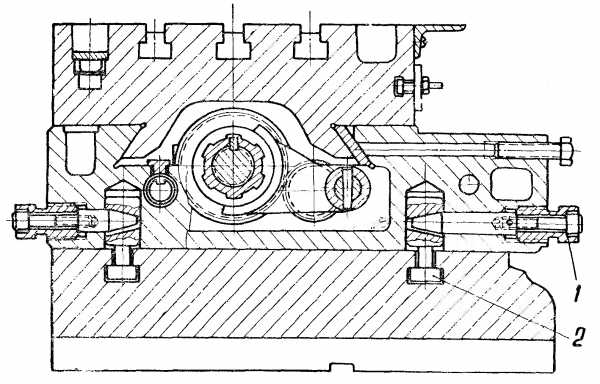

Горизонтально-фрезерные станки характеризуются горизонтальным расположением шпинделя (рис. 35). На фундаментной плите 1 установлена станина 2, внутри которой размещен механизм главного движения с приводом от электродвигателя 3 и коробки скоростей 4. В вертикальных направляющих станины смонтирована консоль 5, которая может перемещаться вертикально по направляющим станины. На горизонтальных направляющих консоли установлены поперечные салазки 6 поворотная плита 7, а в направляющих последней – продольный (рабочий) стол 5.

Закрепление заготовок на фрезерном станке 6М82

Таким образом, деталь, установленная непосредственно на столе, в тисках или приспособлении, может получить подачу в трех направлениях. Наличие поворотной плиты позволяет в случае необходимости поворачивать рабочий стол в горизонтальной плоскости и устанавливать его на требуемый угол. Некоторые горизонтально-фрезерные станки не имеют поворотной плиты. В этом случае их называют простыми, в отличие от универсальных. Привод подачи стола размещен внутри консоли 5 и состоит из электродвигателя 9, коробки подачи 10 и других механизмов.

Рис. 35. Горизонтально-фрезерный станок 6М82

Закрепление инструмента на станке

Фрезерные патроны и короткие оправки вставляют непосредственно в конусное гнездо шпинделя 11 и закрепляют длинным болтом 1 (шомполом), проходящим через отверстие в шпинделе 2 (рис, 36) 8 Длинные оправки 3 Рис. 35. Горизонтально-фрезерный станок 6М82 60 требуют дополнительной опоры, поэтому один конец ее закрепляют в отверстие шпинделя, а второй располагают в подшипнике подвески 4 хобота. Хобот 12 (см. рис. 35) расположен в верхней части станины 2. В его направляющих установлена подвеска 13 с центром (слева) или с подшипником (справа). На хоботе могут быть закреплены также две поддержки 14, нижние концы которых связаны с консолью. Поддержки служат для увеличения жесткости консоли.

Рис. 36. Прием закрепления патронов и оправок

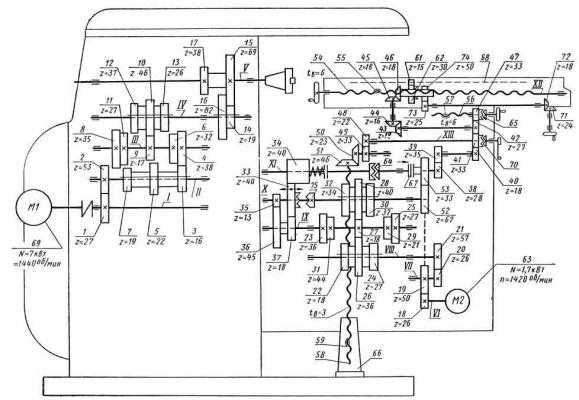

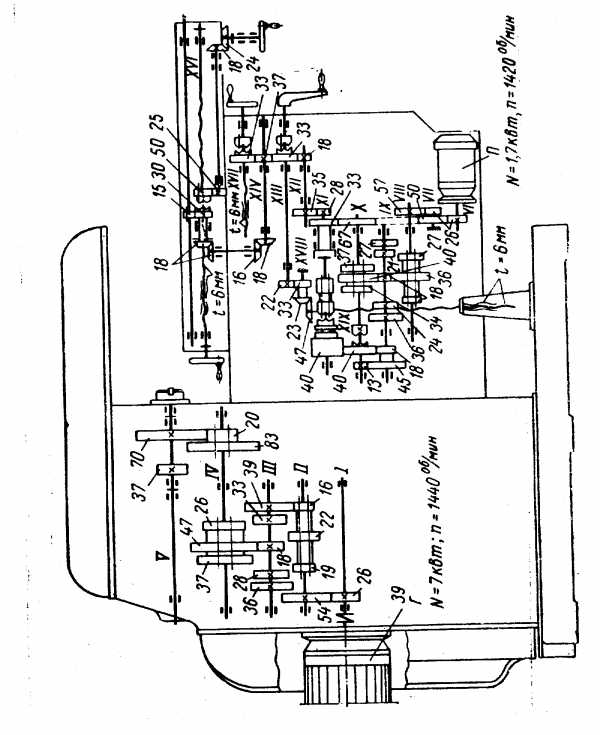

Кинеметическая схема станка 6М82

На рис. 37 показана кинематическая схема универсального горизонтально-фрезерного станка 6М82. Привод главного движения заимствуется от электродвигателя 69 и осуществляется 18-ступенчатой коробкой скоростей. Вращение от вала 1 с помощью зубчатых колес 1-2 передается на одну из трех пар колес 3-4, 5-6 или 7-8. Отсюда одна из передачи 9-10, 11-12 или 4-13 сообщает движение валу IV, а последний по цепи колес 14-15 или 16-17 – шпинделю V. Частота вращения шпинделя изменяется переключением колес 3-5-7, 10-13-12 и 14-16.

Рис. 37. Кинематическая схема универсального горизонтально-фрезерного станка 6М82

Механизм подачи станка 6М82

Привод механизма подачи расположен внутри консоли. Электродвигатель 63 с помощью передач 18-19, 20-21 вращает вал VIII и далее через зубчатые колеса 22-23, 24-25 или 26-27, 27-28, 29-30 или 31-32 вращение передается валу X. Отсюда движение на вал XI может быть передано через пару колес 33-34 (колесо 33 смещается вправо для сцепления с муфтой 75) или через перебор, состоящий из колес 35-36, 37-33 и 33-34 (при этом колесо 33 занимает положение, показанное на схеме). Широкое колесо 34 свободно насажено на вал и передает ему вращение при включении муфты 64. При включении дисковой фрикционной муфты 67 вал XI может получить быстрое вращение, необходимое для осуществления ускоренных ходов. Цепь быстрого вращения состоит из групп передач 18-19, 19-52 и 52-53. Муфты 67 и 64 сблокированы и имеют один орган управления; при включении- первой муфты вторая выключается и наоборот. Подачи стола осуществляются с помощью винтовых механизмов: продольная 54-55, поперечная 56-57 и вертикальная 58-59. Гайка 55 закреплена в верхних салазках, гайка 57 – в консоли, гайка 59 – в тумбе 66. Цепь продольной подачи соединяет вал XI с ходовым винтом 54. Она состоит из передач 38-39, 40-41-42, 43-44, 45-46 (на схеме винт 54 повернут на 90° относительно оси колес 44 и 45; его ось перпендикулярна к плоскости чертежа).

Цепь поперечной подачи состоит из зубчатых колес 38- 39, 40-41-42-47. Цепь вертикальной подачи включает в себя зубчатые колеса 38-39, 40-41, 48-49 и 50-51. Для включения и выключения подач служат муфты 62, 65 и 70.

Похожие материалы

www.metalcutting.ru

Наименование характеристики | Ед. изм. | Параметры |

Класс точности по ГОСТ 8-82 |

| Н |

Стол | ||

Размеры рабочей поверхности стола (Д х Ш) | мм | 1250 х 320 |

Число Т-образных пазов |

| 3 |

Перемещение стола |

|

|

продольное (Х) | мм | 700 |

поперечное (Y) | мм | 260 |

вертикальное (Z) | мм | 380 |

Наибольший угол поворота стола | град | ±45 |

Цена одного деления шкалы поворота стола | град | 1 |

Перемещение стола на одно деление лимба |

|

|

продольное, поперечное | мм | 0,05 |

вертикальное | мм | 0,05 |

Перемещение стола на один оборот лимба |

|

|

продольное, поперечное | мм | 6 |

вертикальное | мм | 2 |

Шпиндель | ||

Внутренний конус шпинделя |

| Морзе 3 |

Наибольшее расстояние от вертикальных направляющих до поддерживающей стойки | мм | 775 |

Расстояние от оси шпинделя до хобота | мм | 155 |

Наибольшее расстояние от задней кромки стола |

|

|

До торца шпинделя | мм | 250 |

До вертикальных направляющих | мм | 300 |

Расстояние от оси шпинделя до стола | мм | 30…400 |

Механика станка | ||

Выключающие упоры подачи |

| Есть |

Блокировка ручной и механической подач |

| Есть |

Блокировка рукояток |

| Есть |

Автоматическая прерывная подача |

|

|

продольная |

| Есть |

поперечная и вертикальная |

| Нет |

Торможение шпинделя |

| Есть |

Предохранение от перегрузки (муфта) |

| Есть |

Электрооборудование | ||

Главный привод станка |

|

|

Число оборотов | об/мин | 1440 |

Мощность | кВт | 7 |

Электродвигатель привода подач |

|

|

Число оборотов | об/мин | 1420 |

Мощность | кВт | 1,7 |

Электронасос подачи охлаждающей жидкости |

|

|

Число оборотов | об/мин | 2800 |

Мощность | кВт | 0,125 |

Тип |

| ПД-22 |

Производительность | л/мин | 22 |

Габариты и масса | ||

Габаритные размеры станка |

|

|

длина | мм | 2260 |

ширина | мм | 1745 |

высота | мм | 1660 |

Масса станка | кг | 2800 |

www.stanoktehpasport.ru

Стол и салазки консольно-фрезерного станка 6М82

Навигация по технической документации на станок 6М82

- Спецификация органов управления

- Описание конструкции станков

- Чертежи быстоизнашивающихся деталей

- Коробка скоростей

- Коробка подач

- Консоль

- Включение и регулирование механизма быстрого хода

- Механизм включения поперечных и вертикальных подач

- Стол и салазки

- Механизм включения продольной подачи

- Механизм автоматического цикла

- Электрооборудование

Нажмите здесь, чтобы открыть навигацию по странице!

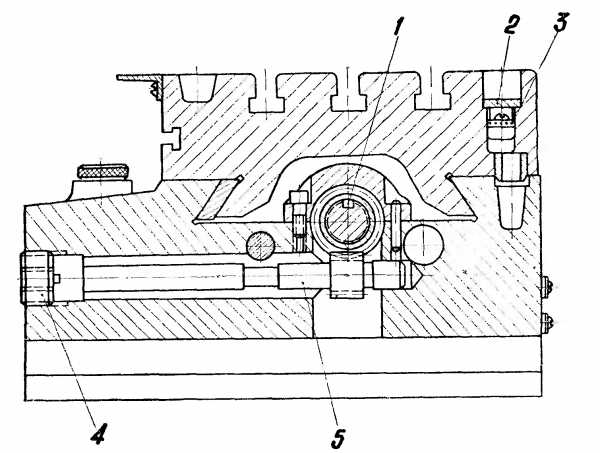

Стол является последним элементом в цепи подач и имеет возможность перемещаться в трех направлениях: по направляющим салазок в продольном, вместе с салазками по направляющим консоли в поперечном и вместе с салазками и консолью по направляющим станины в вертикальном направлениях.

Все эти перемещения сблокированы между собой таким образом, что одновременное включение нескольких движений невозможно.

Включение продольного хода стола осуществляется рукояткой 5, имеющей три положения: «подача вправо», «подача влево» и «стоп».

Общий вид стола и салазок

Величина продольного хода ограничена кулачком 2 (останов хода стола влево) и кулачком 1 (останов хода стола вправо). Чтобы не превысить наибольшего возможного хода стола, указанного в паспорте (700 мм), передвижение кулачков по пазу в процессе их установки ограничено двумя винтами, закрепленными внутри паза. Стол может настраиваться на автоматические циклы.

Основная рукоятка продольного хода механически связана с дублирующей рукояткой продольного хода 11, расположенной снизу салазок и дающей возможность рабочему, находящемуся сбоку станка (сзади стола), включать продольную подачу.

На передней плоскости салазок, с правой стороны, расположена кнопочная станция, на которой находятся кнопки «Шпиндель», «Быстро» и «Стоп». Кнопкой «Стоп» отключаются все движения на станке.

Если рукоятки механических подач (продольной, поперечной или вертикальной) находятся не в нулевом положении, то с включением кнопки «Шпиндель» одновременно включается соответствующая подача.

Для включения подачи без вращения шпинделя, что может понадобиться при наладке станка, необходимо рукоятку включения шпинделя на дверке правого электрошкафа поставить в среднее нулевое положение.

Кнопка «Быстро» включает быстрый ход стола, салазок или консоли при условии, если соответствующие рукоятки включены в нужном направлении. При снятии нажима на кнопку быстрый ход прекращается.

В условиях автоматического цикла кнопка «Быстро» не работает.

Рукоятки 8 и 10 служат для зажима салазок на консоли и дают возможность увеличить жесткость системы при тяжелом силовом режиме на продольной подаче.

Включать поперечный ход при поджатых рукоятках зажима салазок воспрещается.

Ограничительные кулачки 9 предназначены для автоматического отключения поперечной подачи или поперечного быстрого хода в нужном месте. Внутри паза салазок, аналогично столу, имеются ограничивающие винты, не дающие возможности передвижению кулачков за пределы ходов, оговоренных в паспорте станка.

Продольный ход по паспорту составляет 700 мм. Имеется некоторый запас хода.

Поперечный ход по паспорту составляет: ручной — 260 мм, механический — 240 мм.

Следует указать, что в данном случае нет запаса хода для свободного выбега, так как длина поперечного перемещения салазок ограничена нишами консоли.

Использование станка на механических ходах без ограничения величины перемещения кулачками в установленных пределах ведет к поломке станка; как показывает опыт, чаще всего происходит поломка кронштейна винта поперечного хода.

С левого торца стола, на цапфе винта, смонтирован маховичок для ручных перемещений. Второй маховичок ручных перемещений стола расположен на переднем торце салазок, справа.

Цена делений лимбов — 0,05 мм. За один оборот левого маховичка стол перемещается на 6 мм. За один оборот переднего маховичка — на 4 мм.

Универсальное исполнение салазок дает возможность повернуть стол с верхней частью салазок на угол до 45′.

Для этого верхняя часть салазок выполнена в виде отдельного корпуса с центрированием по нижнему корпусу с помощью специального стального фланца 3.

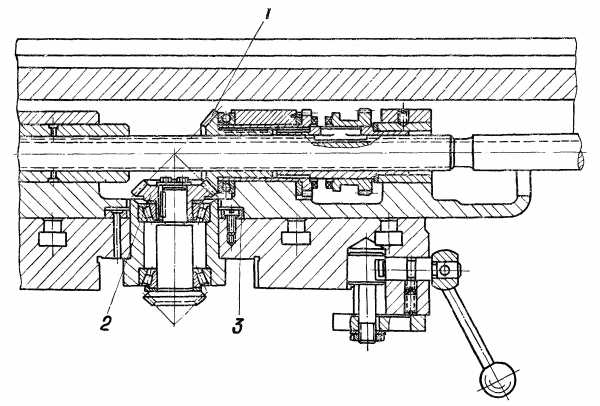

Зажим салазок

Поворот верхней части салазок относительно нижней происходит вокруг оси фланца 3; при этом коническое зубчатое колесо 1 обкатывается вокруг зубчатого колеса 2.

Фланец 8 крепится относительно нижней части салазок с помощью четырех винтов и четырех штифтов, что обеспечивает надежное восприятие горизонтальных составляющих усилия фрезерования.

Крепление верхней части салазок относительно нижней происходит четырьмя стержнями 1 с коническими концами, затягивающими штыри 2 в Т-образном пазу.

Зажим поворотной части салазок

Штыри 2 и винты 1, как правило, используются редко, и поэтому они во избежание ржавления резьбы и конусов должны быть все время смазаны. Крепление можно считать достаточным, если при завертывании винтов приложить к ключу усилие около 50 к/см.

Профиль направляющих стола выполнен в виде ласточкина хвоста. Концевые кронштейны стола, поддерживающие винт, устанавливаются по фактическому расположению винта и фиксируются с помощью контрольных штифтов

Радиальные подшипники ходового винта выполнены в виде втулок из чугуна марки Ц-2, запрессованных в кронштейны.

Эти втулки должны каждую смену смазываться.

Упорные подшипники смонтированы на разных концах винта, что устраняет возможность работы ходового винта на продольный изгиб. Практически важно иметь предварительный натяг ходового винта гайками с усилием 100 — 125 кг/с, на что необходимо обращать внимание при повторном монтаже.

Если станок работает с тяжелыми, часто повторяющимися нагрузками, то возникает необходимость подтяжки винта.

Для осуществления привода шпинделя делительной головки шейка ходового винта с правой стороны имеет шпонку. Эта шейка обычно закрыта съемным колпачком.

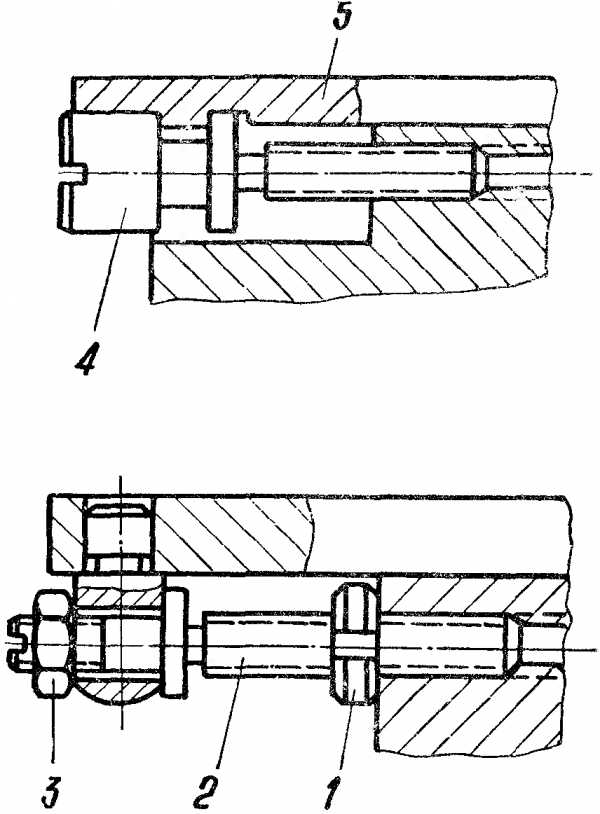

Разрез по ходовому винту

Ходовой винт 1 получает вращение через скользящую шпонку гильзы 7, смонтированной во втулках 4 и 8.

Гильза имеет наружные шлицы, через которые ее вращает кулачковая муфта 6; последняя получает вращение при сцеплении с торцовыми кулачками муфты 5, жестко связанной с коническим зубчатым колесом. Кулачковая муфта 5 имеет зубчатый венец, с которым сцепляется зубчатое колесо привода круглого стола.

Блок конических зубчатых колес 9 имеет верхнее зубчатое колесо со спиральным зубом типа Клингельнберг с передаточным отношением 1: 1. При повторном монтаже необходимо обращать внимание на правильную установку компенсаторов.

Правая из двух гаек ходового винта (гайка 3) неподвижна и зафиксирована двумя штифтами в корпусе салазок, левая гайка 2, упираясь торцом в правую, при повороте ее червяком выбирает люфт в винтовой передаче.

Зажим салазок на консоли происходит за счет подтягивания планки 10 эксцентриком, имеющим эксцентриситет 1 мм. Подтяжка гайки по месту дает возможность компенсировать износ и устанавливать зажим соответственно наиболее удобному угловому положению рукоятки.

Для регулирования зазора в ходовом винте стола необходимо ослабить контргайку 4. После этого, вращая валик 5, произвести при помощи червячной передачи подтягивание гайки 1.

Регулирование зазора в ходовом винте

Выборку люфта нужно производить до тех пор, пока люфт ходового винта, проверяемый поворотом маховичка продольного хода, окажется не более 3 — 5′ и пока не произойдет заклинивания винта на всей его длине при перемещении стола вручную.

После проведения регулирования нужно затянуть контргайку 4, в результате чего червячный валик зафиксируется в установленном положении. Ограничение люфта в паре ходовой винт — гайка позволяет работать методом попутного фрезерования.

С целью поддержания условий, необходимых при проведении подобного регулирования, рекомендуется:

- менять по возможности участки работы, добиваясь равномерного износа винта;

- при работе методом попутного фрезерования использовать станок на определенной длине хода.

Зазор в направляющи выбирается длинным клином (на всю длину салазок). Регулирование этого клина (рис. 45) производится при ослабленных гайках 1 и 3 путем подвертывания отверткой винта 2.

Регулирование клиньев

После проверки регулирования ручным перемещением стола гайка 1, а затем гайка 3 сильно затягиваются.

Для перемещения салазок в поперечном направлении в станке применены узкие прямоугольные направляющие, зазор в которых регулируется клином 5 с помощью винта 4. Степень регулирования, как и в продольных направляющих, проверяется путем ручного перемещения салазок маховичком.

Винты 7 предназначены для зажима стола на салазках при тяжелом фрезеровании с поперечной подачей.

Стол и салазки периодически смазываются от ручного насоса 14, прифланцованного с левого торца салазок. Насос вставляется в пишу салазок, имеющую сверху отверстие с фильтром, через которое заливается масло до уровня, отмеченного на маслоуказателе.

Смазка салазок

Масло от ручного насоса подается и центр альному распределителю, от него — к двум боковым и дальше поступает к отдельным точкам смазки с помощью следующих трубок:

- 1, 7, 8, 18 — смазка направляющих салазок;

- 4- смазка конических зубчатых колес;

- 3 — смазка гайки ходового винта;

- 17 — смазка направляющих консоли;

- 16 — смазка подшипника конического зубчатого колеса центрального кронштейна;

- 12 — смазка подшипника конического зубчатого колеса;

- 5- смазка подшипника зубчатого колеса привода круглого стола;

- 6 — смазка вилки включения кулачковой муфты;

- 10 — смазка гайки поперечного винта;

- 9 — смазка гильзы ходового винта

Смазка клина

Смазка винта поперечной подачи

При очередном ремонте необходимо проверить поступление масла во все указанные 13 точек салазок; те трубки, в которых смазка не обнаружена, должны быть отсоединены от маслораспределителя и продуты. Ручной насос периодической смазки может работать только погруженным в масляную ванну, уровень которой контролируется маслоуказателем

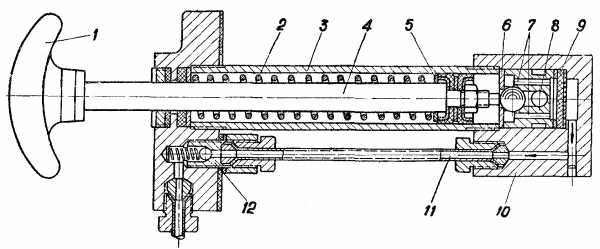

Трубка насоса (в масляной ванне) полностью погружена в масло, которое через отверстие с двух сторон и кольцевую выточку попадает в полость 8.

Разрез ручного насоса смазки

При вытягивании штока 4 за ручку 1 шарик отходит к диафрагме 6 и вся полость трубки 8 за поршнем заполняется маслом

Пружина 2 давит на кольцо поршня 5 и постепенно выжимает масло через отверстия 7 и фильтр 9 в маслопровод 11, после чего масло, пройдя через подпорный клапан 12, подается в маслораспределитель салазок.

При удовлетворительном состоянии уплотнителей насос за один ход подает приблизительно 8 см\3 масла. Поршень насоса в условиях нормальной работы должен совершать под действием пружины полный ход за время от 0,2 до 1 мин. В условиях нормальной работы станка насос подкачивается три раза в смену; при этом каждый раз необходимо делать примерно восемь качков.

Заливка насоса загрязненным маслом не допускается, так как оно засоряет отверстия и фильтр 9, и насос перестает работать. Кроме того, загрязненное масло увеличивает износ трущихся поверхностей.

Насос необходимо промывать 2 — 3 раза в год в бензине. Для промывания насоса следует снять и отвернуть масляную трубку от головки 10, а головку 10 — от трубки 3, вынуть фильтр 9 и тщательно промыть его и все остальные детали в чистом бензине. После этого детали насоса надо протереть тряпкой и поставить на место, предварительно проверив отверстия продувкой воздухом. Редкая промывка и использование загрязненного масла, помимо быстрого засорения насоса, приводят к быстрому его износу.

Во избежание подтеков масла разрешается установка насоса на нитрокраску или бензоупорную смазку.

Кожаную манжетку при порче можно заменить новой, изготовленной из нехромленой кожи, размоченной в горячей воде и отформованной по колпачку.

montazhnik52.ucoz.ru

2 Кинематиика консольных фрезерных станков

Кинематическая схема консольного универсально-фрезерного станка 6м82

На рисунке 10 приведена кинематическая схема консольного универсально-фрезерного станка. Станок располагает двумя самостоятельными приводами – приводом главного движения (вращение шпинделя) и приводом подачи (см. Приложение Б).

Главное рабочее движение сообщается шпинделю (вал V) от электродвигателя (N = 7кВт; n = 1440 об/мин) через пятиваловую коробку скоростей. Вращение от двигателя через упругую соединительную муфту передаётся на вал I коробки скоростей. За счёт изменения положения подвижных блоков на валах II и IV коробки скоростей шпинделю сообщается 18 различных чисел оборотов в диапазоне от 31,5 до 1600 об/мин.

Движение подачи и быстрое перемещение стола в трёх направлениях осуществляется от второго двигателя (N = 1,7 кВт; n = 1420 об/мин).

Величина минутной подачи определяется по формуле:

sм = nэ.д.i t,

где nэ.д. – число оборотов в минуту вала электродвигателя;

i – передаточное отношение между валом электродвигателя и соответствующим ходовым винтом;

t – шаг ходового винта, мм.

Таким образом, при постоянных значениях величин nэ.д. и t количество различных величин минутных подач sм определяется числом возможных передаточных отношений i между валом электродвигателя и ходовым винтом.

Подачи сообщаются столу станка по следующей схеме: электродвигатель – вал VI – зубчатые колёса 26/50 – вал VII зубчатые колёса 26/57 – вал VIII – тройной подвижной блок (18/36; 27/27; 36/18) – вал IX – второй тройной блок, перемещающийся по шлицевому валу X (18/40; 21/37; 24/34) – вал Х – зубчатые колёса 40/40 или перебор 13/45 – 18/40 – вал XI – зубчатые колёса 28/35 – вал XII.

С вала XII движение может передаваться по трём направлениям:

1) вал XII – зубчатые колёса 18/33 – вал XIII – зубчатые колёса 33/37 – вал XIV – зубчатые колёса 18/16 – вал XV – зубчатые колёса 18/18 – ходовой винт продольной подачи;

2) вал XII – зубчатые колёса 18/33 – вал XIII – зубчатые колёса 33/37 – вал XIV – зубчатые колёса 37/33 – ходовой винт поперечной подачи XVII;

3) вал XII – зубчатые колёса 18/33 – вал XIII – зубчатые колёса 22/33 – вал XIII – зубчатые колёса 23/47 – ходовой винт вертикальной подачи XIX.

Таким образом может быть получено 18 продольных и поперечных подач стола в диапазоне от 25 до 1250 мм/мин и 18 вертикальных подач в пределах от 8,3 до 400 мм/мин.

Рисунок 10 – Кинематическая схема консольного универсально-фрезерного станка 6М82

Чтобы получить быстрое перемещение стола в любом из трёх направлений, требуется включить насаженную на вал XI фрикционную муфту, которая соединит колесо z = 33 с валом XI. В этом случае движение от электродвигателя к валу XI будет передаваться через промежуточные зубчатые колёса z = 50 и z = 67, минуя коробку подач. С вала XI на соответствующие ходовые винты быстрое движение передаётся по тем же цепям, что и рабочие подачи. Скорость быстрого перемещения стола в продольном и поперечном направлениях составляет 3000 мм/мин, а в вертикальном – 1000 м/мин.

studfiles.net