Полуавтомат зубофрезерный – 53В30П Станок зубофрезерный вертикальный полуавтомат схемы, описание, характеристики

alexxlab | 13.12.2019 | 0 | Фрезерные станки

53В30П Станок зубофрезерный вертикальный полуавтомат схемы, описание, характеристики

Сведения о производителе вертикального зубофрезерного полуавтомата 53В30П

Производитель вертикального зубофрезерного полуавтомата 53В30П Станкостроительный завод им. Коминтерна – одно из старейших предприятий Республики Беларусь. Вот уже более 40 лет из более чем вековой истории завод специализируется, на выпуске зубообрабатывающего оборудования для обработки зубьев цилиндрических зубчатых колес и шлицев в условиях как единичного, так и массового производства.

В настоящее время Витебский станкостроительный завод Вистан.

22 ноября 2002 года Приказом Министерства РБ “Витебский станкостроительный завод им. Коминтерна” присоединился к “Витебскому станкостроительному заводу “ВИСТАН” им. С. Кирова”. Новая структура носит название “Витебский станкостроительный завод “ВИСТАН”.

Продукция Витебского станкостроительного завода Вистан

53В30П Станок вертикальный зубофрезерный полуавтомат. Назначение и область применения

Универсальный зубофрезерный станок полуавтомат 53В30П предназначен для нарезания (фрезерования) цилиндрических прямозубых, косозубых и червячных колес в условиях единичного и серийного производства. Нарезание зубчатых колес производится по способу обкатки червячной фрезы и обрабатываемой заготовки попутным или встречным методами фрезерования. Станок работает по замкнутому полуавтоматическому циклу и по циклу наладки. Наличие циклов радиальной, тангенциальной и диагональной подачи значительно расширяет технологические возможности полуавтоматов.

Основные технические данные зубофрезерного станка 53В30П:

Разработчик – Витебское СКБ зубообрабатывающих, шлифовальных и заточных станков.

Изготовитель – Витебский станкостроительный завод.

Основные технические данные по ГОСТ 659-89 Станки зубофрезерные вертикальные для цилиндрических колес. Основные параметры и размеры. Нормы точности.

- Наибольший наружный диаметр нарезаемых колес – 320 мм

- Наибольшая ширина нарезаемого колеса – 220 мм

- Наибольший модуль – 6 мм

- Число оборотов фрезерного шпинделя – 52..400 об/мин

- Мощность привода – 3,2; 4,2; 7,5 кВт

- Вес станка полный – 6,2 т

Особенности конструкции зубофрезерного станка 53В30П:

Полуавтомат имеет широкие технологические возможности, обеспечивая обработку ею встречной, попутной, радиальной и тангенциальной подачами, выхаживанием после радиального врезания, автоматическим осевым перемещением фрезы после каждого цикла.

При обработке колес со спиральными зубьями шпиндель стола получает дополнительный поворот от цепи дифференциала.

В стандартном исполнении (53В30П.00.000-01) полуавтомат изготовляется с механизмом радиальных подач и суппортом «шифтинг» (с шаговой передвижкой), в специальном исполнении (53В30П. 00.000-11) с механизмом тангенциальных подач и тангенциальным суппортом.

Оснащенный автоматическим загрузочно-разгрузочным устройством полуавтомат может быть использован индивидуально или встраиваться в автоматическую линию с различными транспортными системами.

Полуавтомат выполнен с вертикальной осью изделия на подвижном столе, движущемся по горизонтальным направляющим станины. Осевая подача осуществляется перемещением салазок суппорта с закрепленным на них суппортом по вертикальным направляющим передней стойки. В целях повышения крутильной жесткости и точности кинематических цепей главный электродвигатель установлен на передней стойке, дифференциал выполнен из цилиндрических колос, делительная пара имеет увеличенное число зубьев; шпиндели изделия и инструмента установлены на прецизионных подшипниках качения. В качестве подпятника шпинделя изделия служит высокоточный упорный шарикоподшипник.

Полуавтомат имеет централизованную систему смазки, систему охлаждения для подачи СОЖ в зону резания, магнитный транспортер стружки с редуктором для очистки смазочно-охлаждающей жидкости и удаления стружки из ниши станины в ящик бака охлаждения, приставляемого к полуавтомату.

При зубофрезеровании с диагональной подачей фреза перемещается вдоль нарезаемого зуба и одновременно вдоль собственной оси, что значительно повышает ее стойкость.

Конструкция станка предусматривает возможность радиального врезания фрезы в заготовку, что сокращает машинное время обработки.

Большая универсальность станков и высокая степень автоматизации обеспечивает работу станков как в однопроходном, так и в двухпроходном автоматических циклах. При двухпроходном автоматическом цикле происходит автоматическая смена режимов обработки. Полуавтомат имеет бесступенчатый привод вертикальной и радиальной подачи.

Значительная мощность электродвигателя привода фрезы, высокие скорости и достаточная общая жесткость станков позволяет производить обработку на повышенных режимах со скоростями до 60…70 м/мин.

Станок работает по полуавтоматическому циклу.

К полуавтомату при помощи штепсельных разъемов подключаются электродвигатель магнитного транспортера стружки и электронасос, смонтированные на баке охлаждения.

Класс точности полуавтомата П по ГОСТ 8—77.

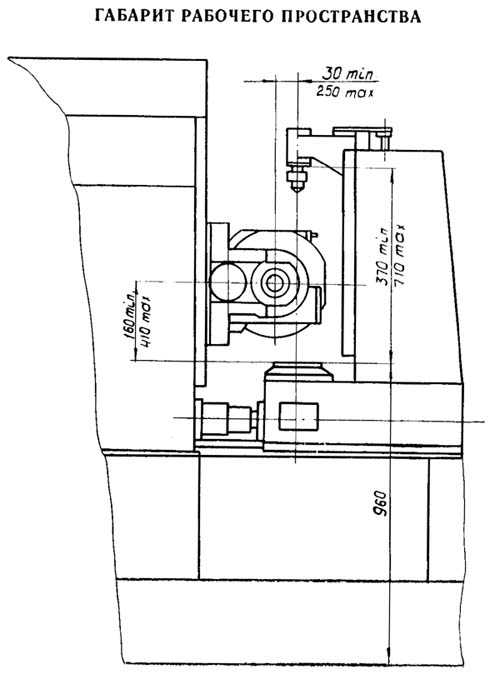

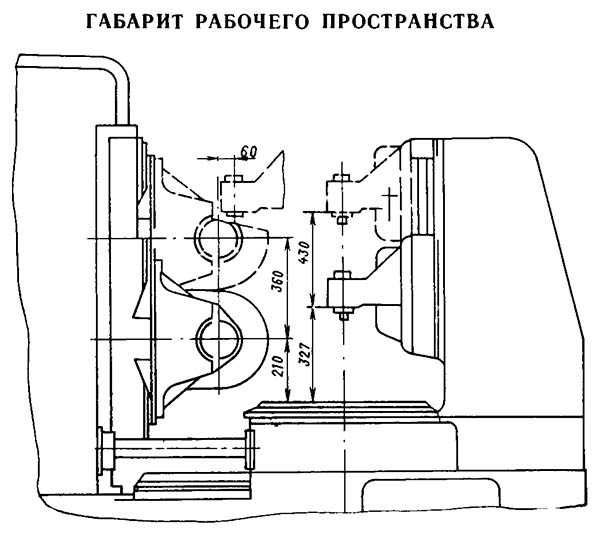

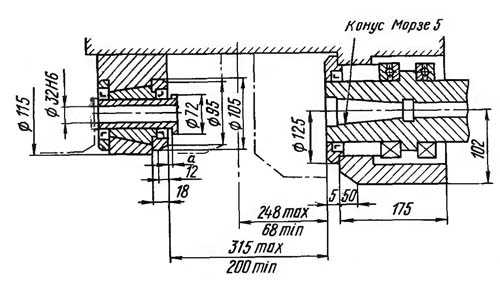

53В30П Габариты рабочего пространства зубофрезерного полуавтомата

Габариты рабочего пространства полуавтомата 53в30п

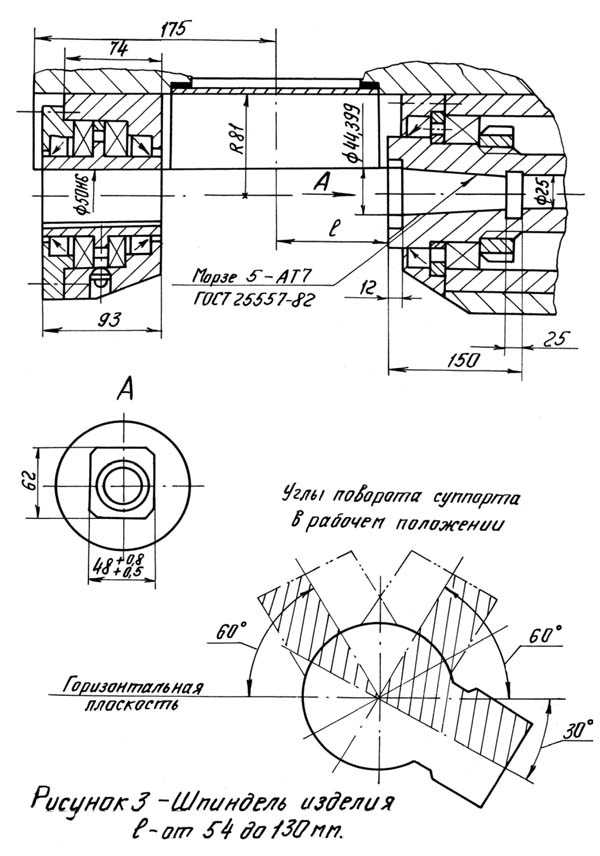

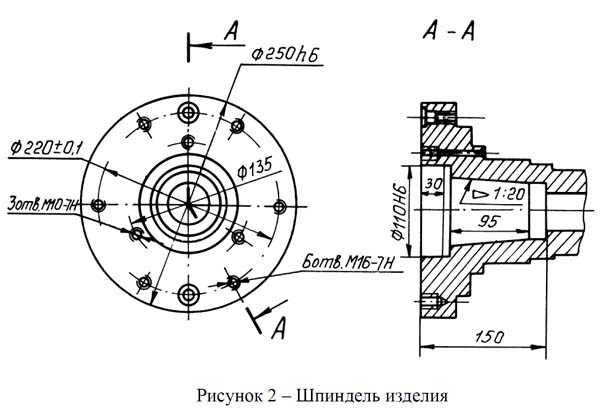

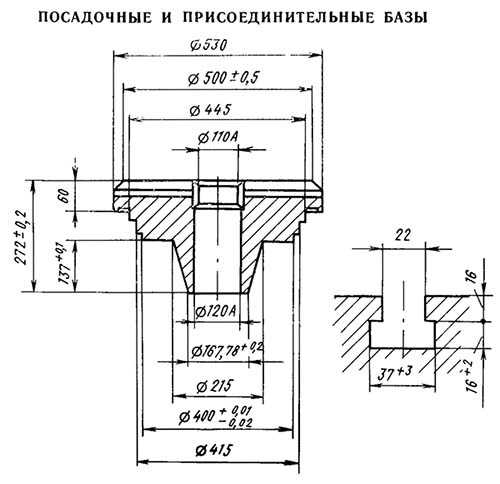

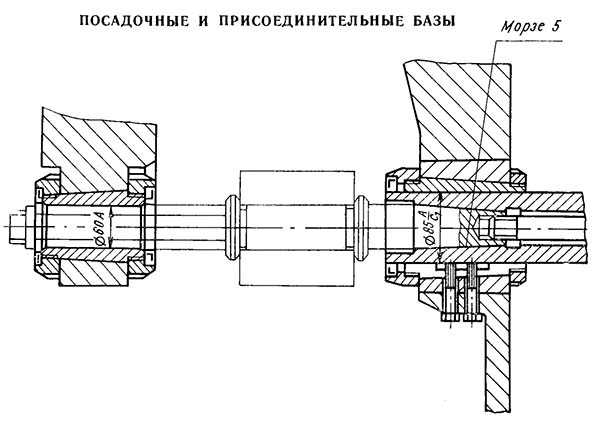

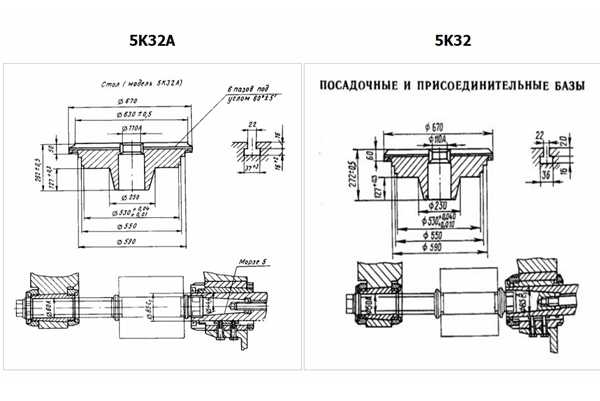

Посадочные и присоединительные базы инструмента станка 53В30П

Посадочные и присоединительные базы станка 53в30п

Посадочные и присоединительные базы станка 53в30п

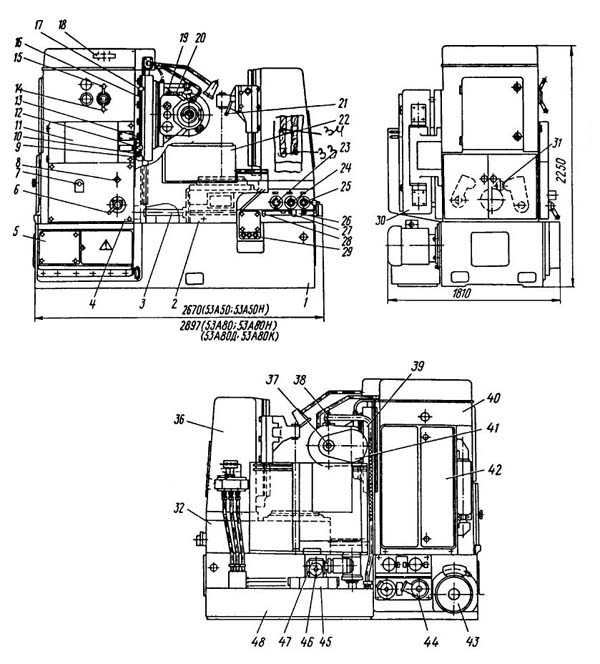

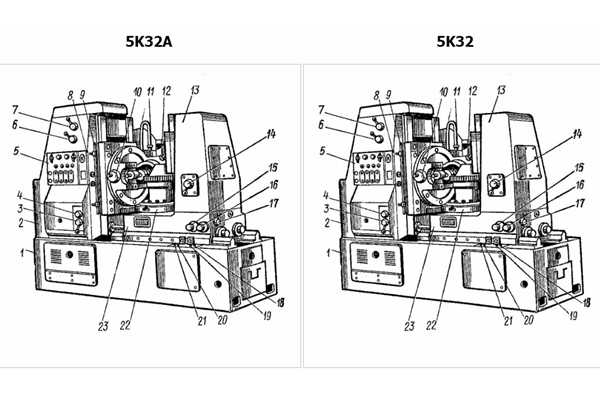

53В30П Общий вид и общее устройство станка

Фото зубофрезерного станка 53в30п

Фото зубофрезерного станка 53в30п

Фото зубофрезерного станка 53в30п

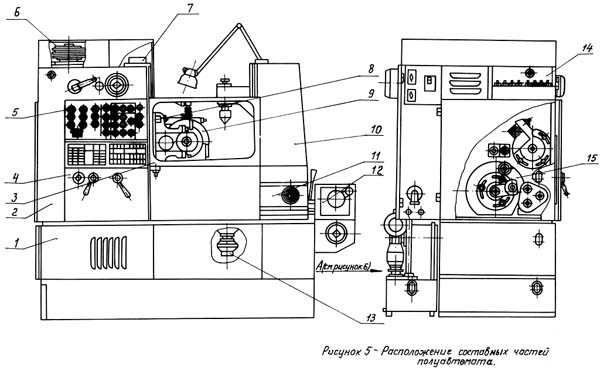

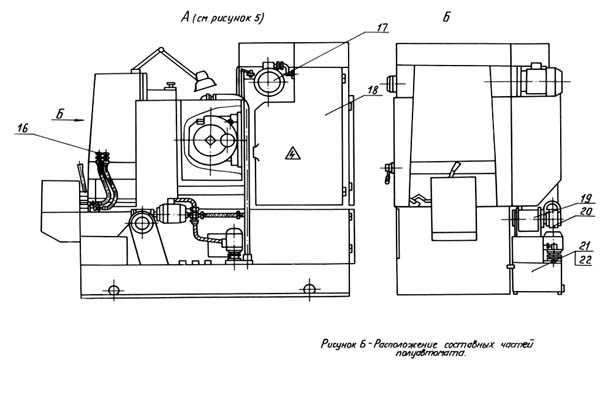

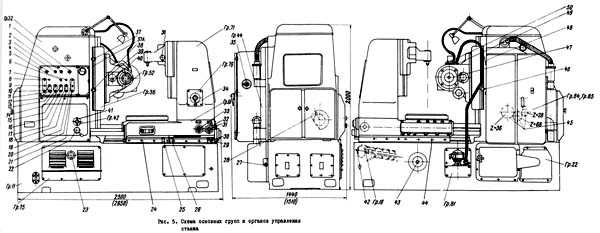

53В30П Расположение составных частей зубофрезерного полуавтомата

Расположение составных частей станка 53в30п

Расположение составных частей станка 53в30п

Спецификация составных частей зубофрезерного полуавтомата 53в30п

- Станина – 53В30П.10.000

- Стойка передняя – 53А30.11.000

- Короб – 53В30П.13.000

- Коробка передач – 53В30П.17.000

- Электрооборудование. Пульт управления – 53В30П.89А.000

- Коробка скоростей – 53А30.16.000

- Механизм тангенциальных подач (за отдельную плату) – 53А30.18.000

- Салазки суппорта – 53А30.33.000 1

- Суппорт – 5Д312.30.000-01

- Стойка задняя – 53В30П.23.000

- Стол – 53А30.20.000-01

- Механизм радиального врезания – 53А30.21.000

- Цилиндр зажима изделия – 53А30.75.000

- Смазка стойки – 53А30.62.000

- Дифференциал – 53А30.14.000

- Гидрокоммуникация – 53В30П.70.000

- Электрооборудование. Размещение в электронише – 53В30П.81.000

- Магнитный транспортер стружки – У53-604.000-01

- Редуктор – У53-605.000-01

- Охлаждение – 53В30П.61А.000

- Бак охлаждения – У53-663.000

Спецификация органов управления зубофрезерным полуавтоматом 53в30п

- Рукоятки переключения подач

- Таблица выбора частоты вращения шпинделя и подач

- Пульт управления

- Рукоятка перемещения скоростей

- Сменные шкивы

- Квадрат осевого перемещения салазок суппорта

- Нониус и шкала установки угла поворота суппорта

- Винты закрепления суппорта

- Винты закрепления контрподдержки

- Рукоятка предварительного натяга в паре винт-гайка настройки межцентрового расстояния

- Квадрат рукоятки настройки межцентрового расстояния

- Дроссель регулирования скоростей радиальной подачи

- Квадрат настройки величины радиальной подачи

- Квадрат поворота суппорта

- Промежуточный палец гитары дифференциала

- Гитара дифференциала

- Гитара деления

- Маслоуказатель контроля уровня масла гидравлики

- Маслоуказатель контроля уровня охлаждающей жидкости

- Квадрат затяжки оправки фрез

- Квадрат осевого перемещения фрезы

- Винт фиксации подмоторной плиты

- Квадрат натяжения ремней

- Квадрат установки разового перемещения фрезы

- Пульт включения реверса главного электродвигателя

- Квадрат выбора направления подачи

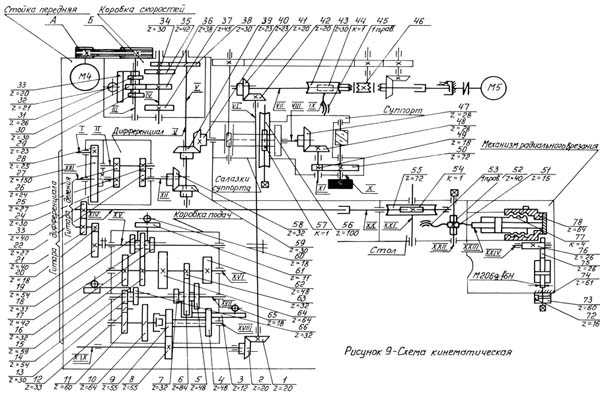

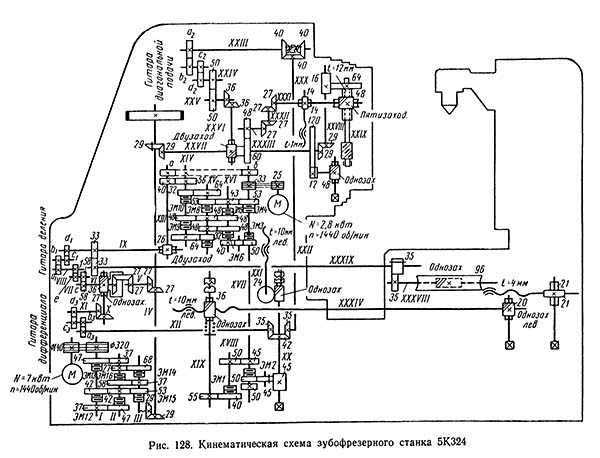

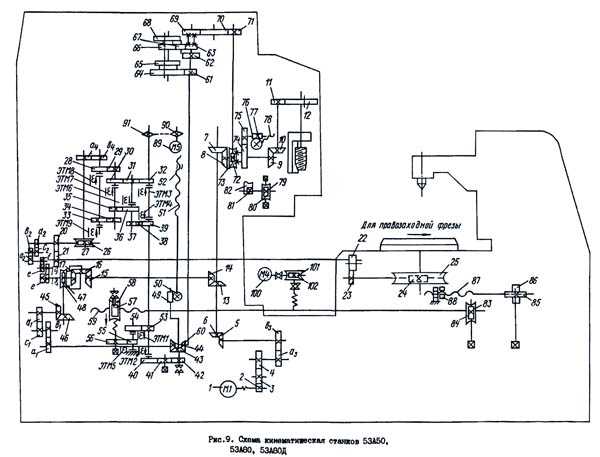

Схема кинематическая зубофрезерного станка 53В30П

Кинематическая схема зубофрезерного станка 53в30п

Схема кинематическая зубофрезерного станка 53В30П. Смотреть в увеличенном масштабе

Кинематическая схема зубофрезерного станка 53в30п

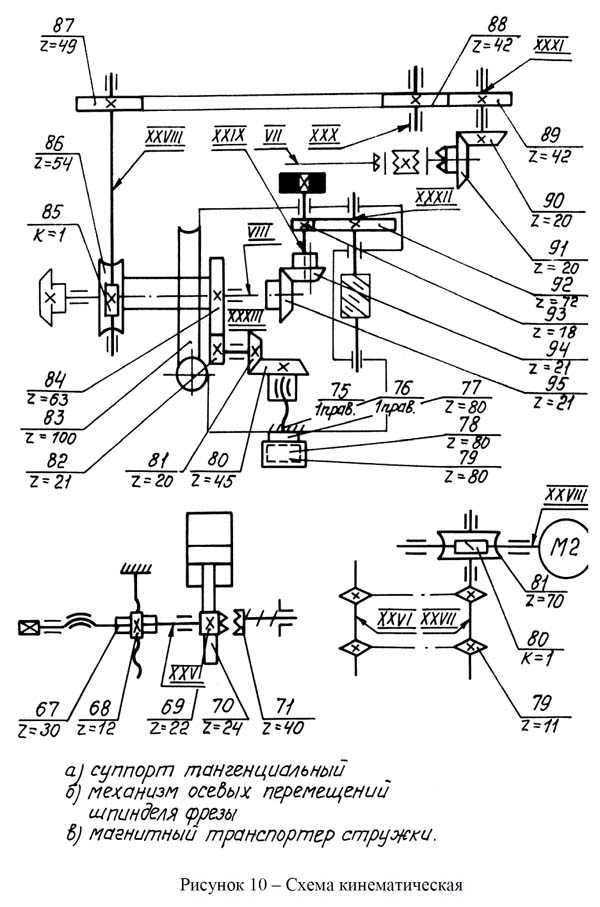

Схема кинематическая приведена на рисунке 9 и 10. Перечень к кинематической схеме указан в таблице 8.

Особенностью кинематической схемы полуавтомата является наличие коробки скоростей, коробки подач и механизма подвода стола. В цепи главного привода установлен двухскоростной электродвигатель.

Главный привод получает вращение от электродвигателя М4. Вращение передается на шпиндель фрезы через сменные шкивы А и Б, трехступенчатую коробку скоростей, цилиндрическую пару 34 и 38, конические пары 39 и 40, 47 и 48, цилиндрическую суппортную пару 49 и 50.

Цепь деления получает вращение от цепи главного привода с вала V через коническую пару 59 и 58, цилиндрический дифференциал, гитару деления, далее на делительную пару 54 и 55 при условии работы правыми фрезами, или через шестерни 21 и 23 на делительную пару 54 и 55 при условии работы левыми фрезами, движение передается на шпиндель изделия.

Цепь осевых подач получает вращение от вала XIV через шестерни 23 и 21, 20 и 19 (перебора), девятиступенчатую коробку подач, шестерни 9 и 8, конические пары 2 и 1, 41 и 42, кулачковую муфту 46, которая замкнута с кулачками червяка осевой подачи 44, червячное колесо 43 вращение передается на винт IX, по которому перемещается гайка 45 вместе с салазками суппорта в направлении осевой подачи. Ускоренное перемещение салазок суппорта осуществляется от электродвигателя М5.

Тангенциальная подача возможна в случае поставки полуавтомата с механизмом тангенциальных подач и тангенциальным суппортом. В этом случае вращение передается до кулачковой муфты 46, как и при осевой подаче. Через кулачковую муфту 46 (см. рисунок 10), замкнутую с кулачками конической шестерни 91, шестерни 90, 89, 88 и 87, червячную пару 85 и 86, шестерни 84 и 82, коническую пару 81 и 80 вращение передается на гайку 75, которая вращаясь, перемещает за винт 76 каретку с фрезой в направлении тангенциальной подачи.

При этом зубчатая муфта 78 замкнута с шестернями-полумуфтами 77 и 79 гайкой 9 (см. рисунок 27).

Возврат каретки суппорта осуществляется от электродвигателя М5 ускоренных перемещений.

Радиальное врезание возможно в случае поставки полуавтомата с механизмом радиального врезания. Подача осуществляется от гидроцилиндра, штокрейку 99 (см. рисунок 19), реечную шестерню 98, шестерню 96. шестерня 96 одновременно является и гайкой. Гайка, вращаясь, перемещается по винту со скоростью радиальной подачи. Величина радиального врезания регулируется дросселем 6 (см. рисунок 19).

Ускоренный подвод и отвод стола возможен в случае поставки полуавтомата с механизмом подвода стола. В этом случае движение осуществляется от гидроцилиндра (см. рисунок 9), шток которого является винтом, который перемещает гайки 53 со столом.

Настройка межцентрового расстояния (МЦР) производится вращением квадрата 11 (см. рисунок 7) через шестерни 51 и 52 (см. рисунок 9). При этом вращается гайка 53, которая перемещает стол по винту на величину МЦР. Величина МЦР устанавливается по лимбу. После настройки МЦР рукоятку 10 (см. рисунок 7) зажать.

Устройство, работа полуавтомата 53в30п и его составных частей

Станина в соответствии с рисунком 11

Станина полуавтомата коробчатой формы с поперечными и продольными ребрами имеет две призматические направляющие для перемещения стола с изделием на установку требуемого межцентрового расстояния и плоскость установки передней стойки.

С правой стороны станины установлен механизм подвода стола. Слева, в нише боковой стенки станины, размещены гидропанель и резервуар системы гидравлики.

В нише задней стенке станины установлена плита с электромагнитными золотниками.

В верхней части станины установлен цилиндр подпора салазок суппорта для выборки осевого зазора в системе винт-гайка осевой подачи.

Стойка передняя в соответствии с рисунками 12 и 13

Стойка передняя устанавливается на платик станины и несет вертикальные направляющие для перемещения салазок суппорта с самим суппортом в направлении осевой подачи. В ней расположены основные узлы полуавтомата.

На передней стенке расположены: пульт управления, квадрат переключения осевой и тангенциальной подачи, квадрат перемещения салазок суппорта и рукоятка переключения числа оборотов шпинделя фрезы 2 (см. рисунок 12).

В нише передней стенки расположен узел коробки подач. С левой стороны стойки в нише под крышкой расположены гитара деления, гитара дифференциала и в расточке – дифференциал.

В нише верхней части стойки расположены электродвигатель привода и узел коробки скоростей.

На задней стенке расположены электрониша и электродвигатель ускоренных перемещений. В электронише стойки расположены клеммники узла электрооборудования.

Работа цепей подачи и главного привода приведена в описании к кинематической схеме полуавтомата, конструктивное исполнение элементов кинематической схемы приведено на рисунках 12 и 13.

Кулачковая муфта 2 (см. рисунок 13) предназначена для включения осевой и тангенциальной подачи, в зависимости от метода обработки. В полуавтомате обычного исполнения (без механизма тангенциальных подач и тангенциального суппорта), зубья кулачковой муфты введены в зацепление с зубьями червяка 1, расположенными на его торце. Кулачковая муфта жестко крепится на валу бронзовым штифтом 3, который является предохранительным элементом от поломки при перегрузках в цепях подач. Его замена производится через окно при снятой крышке 1 (см. рисунок 12), при этом салазки суппорта должны быть опущены в нижнее положение и снят верхний щиток ограждения, закрывающий направляющие стойки.

Для уменьшения перебегов салазок суппорта при ускоренных перемещениях в цепи ускоренных подач установлена электромагнитная тормозная муфта 4 (см. рисунок 13).

Дифференциал в соответствии с рисунком 14.

Дифференциал выполнен из цилиндрических колес и обеспечивает кинематическую связь доворота изделия с осевой подачей при нарезании косозубых колес. Дифференциал монтируется в расточке передней стойки.

Коробка скоростей в соответствии с рисунком 15.

Коробка скоростей представляет собой отдельный узел с двухскоростным электродвигателем и устанавливается в нише верхней части передней стойки.

Различные скорости обеспечиваются переключаемым блоком 1 из 3-х шестерен и двумя парами сменных шкивов.

Коробка подач в соответствии с рисунком 16.

Коробка подач крепится к стойке с передней стороны. Два блока 1 и 2 обеспечивают 9 подач. Электромагнитная муфта 3 служит для включения подачи.

Реверс подачи осуществляется вручную при помощи блока 4. При соединении колес 5, 6 и 7 создается жесткая цепь для нарезания колес с простым числом зубьев. Блокировка такого положения осуществляется конечным выключателем.

Механизм тангенциальных подач в соответствии с рисунком 17.

Механизм тангенциальных подач представляет собой коробку, которая крепится в верхней части передней стойки. Квадрат 1 предназначен для переключения вида подачи (осевой или тангенциальной). Для получения тангенциальной подачи необходимо произвести вращение квадрата 1. При этом гайка 2, на которой закреплен рычаг 3, перемещает вал, на котором закреплена муфта 2 (см. рисунок 13), которая входит в зацепление с зубьями конической шестерни 4 (см. рисунок 17).

Стол в соответствии с рисунком 18.

Стол предназначен для установки и закрепления приспособления с заготовкой на торце шпинделя изделия 2. Шпиндель установлен в подшипниках качения и приводится во вращение от делительного червяка 5 и делительного колеса

1. Червяк 5 выполнен двухшаговым с возможностью выборки люфта в зацеплении при осевом смещении червяка за счет подшлифовки компенсационного кольца.

Настройка на межцентровое расстояние производится вращением квадрата 3, который выведен на сторону обслуживания станка. После настройки на межцентровое расстояние поворотом рукоятки 4, выведенной на торце стола, обеспечивается предварительный натяг в паре винт-гайка.

Механизм радиального врезания в соответствии с рисунком 19.

Механизм радиального врезания предназначен для осуществления перемещения стола с заготовкой со скоростью радиальной подачи. Механизм выполнен в виде отдельного узла и закрепляется на правой торцевой стенке станины.

Радиальная подача осуществляется от гидроцилиндра 1 шток-рейкой 2, через шестерни 9 и 7 на винт.

Величина радиального врезания настраивается за квадрат 5 винтом 3 по лимбу 4. Скорость радиального врезания регулируется дросселем 6. В механизме имеется цилиндр 8, предназначенный для ускоренного подвода и отвода стола.

Стойка задняя в соответствии с рисунком 21.

Стойка задняя устанавливается на платике стола. По вертикальным направляющим задней стойки перемещается корпус с верхним центром 2. Верхним центром поджимается оправка изделия во время обработки для увеличения жесткости установочного приспособления. Корпус с верхним центром перемещается от гидроцилиндра 4 штоком 3 через планку 1.

Суппорт в соответствии с рисунками 22, 23 и 24

Суппорт крепится на торце салазок суппорта и может поворачиваться на 180° с помощью червячного колеса.

Шпиндель смонтирован на подшипниках качения. Для поддержания конца оправки инструмента служит контрподдержка, втулка которой установлена на радиально-упорных подшипниках.

Шпиндель фрезы может перемещаться вдоль оси вместе с пинолью. Автоматическое перемещение производится от гидроцилиндра через шток-рейку, обгонную муфту, винтовую пару и ходовой винт, связанный с пинолью, только слева направо. Возврат в исходное положение производится вручную за квадрат 4 (см. рисунок 24). При этом необходимо расцепить обгонную муфту рукояткой 1 (см. рисунок 22).

Величина передвижки за каждый цикл настраивается винтом 2 (см. рисунок 23). Общая величина передвижки ограничивается конечным выключателем 3 (см. рисунок 23).

Зажим пиноли осуществляется двумя гидрозажимами 1 через рычаги 3 и сухари 2 (см. рисунок 24).

Разжим и перемещение пиноли происходит одновременно с зажимом заготовки.

Салазки суппорта в соответствии с рисунками 25 и 26.

Салазки суппорта предназначены для крепления суппорта болтами в Т-образных пазах и перемещения суппорта с фрезой для осуществления осевой подачи. Осевая подача осуществляется от винта осевых подач. Для выборки люфта в винтовой паре предназначен гидроцилиндр 1 (см. рисунок 11).

Величина перемещения салазок в осевом направлении устанавливается двумя упорами 1 и 2 (см. рисунок 25).

Суппорт тангенциальный в соответствии с рисунком 27

Суппорт тангенциальный предназначен для установки и крепления оправки фрезы в конусе инструментального шпинделя 20 и съемной контрподдержки 6. Фреза приводится во вращение от вала через конические шестерни 18 и 19 и цилиндрическую косозубую пару 21 и 22 суппорта.

Для возможности осуществления тангенциальной подачи и осевых передвижек суппорт выполнен из двух основных деталей корпуса 2 и каретки 1.

Тангенциальная подача осуществляется через червячную пару 23 и 16, цилиндрические шестерни 17 и 15, конические шестерни 14 и 13 на гайку 12, на которой закреплена коническая шестерня. Гайка 12, вращаясь за винт 11, перемещает каретку суппорта в направлении тангенциальной подачи. Для осуществления тангенциальной подачи зубчатая муфта 10 в своем правом положении должна быть замкнута с зубьями шестерни 8, закрепленной неподвижно на кронштейне 7.

Осевая передвижка осуществляется вручную за квадрат винта 11. При этом зубчатая муфта 10 должна быть разомкнута с зубьями шестерни 8. Величина передвижки устанавливается по лимбу. После передвижки каретка суппорта 1 через планки прижимается к корпусу гайками 4.

Охлаждение и отвод стружки в соответствии с рисунком 28.

Бак с охлаждающей жидкостью установлен вдоль задней стенки полуавтомата. Насос обеспечивает подачу охлаждения на фрезу. Слив жидкости производится в нишу станины под суппортом, далее через окно в боковой стенке ниши на магнитный транспортер 3. Магнитный транспортер отделяет стружку от охлаждающей жидкости и сбрасывает ее в ящик 4 для стружки.

Цилиндр зажима изделий в соответствии с рисунком 29

Цилиндр зажима изделия 2 устанавливается на нижнем торце шпинделя стола на три фиксирующих пальца 3, прижимается к торцу шпинделя пружиной 4. Масло в полость цилиндра подается через вращающийся коллектор 1.

53В30П Станок зубофрезерный вертикальный полуавтомат. Видеоролик.

Технические характеристики зубофрезерного станка 53В30П

| Наименование параметра | 53В30П | 53А30П | 53А50 | 53А80 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности станка по ГОСТ 8-82 и ГОСТ 659-78 | П | П | П | П |

| Наибольший модуль нарезаемого колеса, мм | 6 | 6 | 8 | 10 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°) с задней стойкой (с контрподдержкой), мм | 320 | 320 | 500 | 800 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°), мм | 400 | 500 | ||

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (45°), мм | 300 | 350 | ||

| Наибольшая длина зуба нарезаемых цилиндрических прямозубых колес (0°), мм | 220 | 220 | 350 | 350 |

| Наибольшая длина зуба нарезаемых цилиндрических прямозубых колес (30°), мм | 230 | 230 | ||

| Наибольшая длина зуба нарезаемых цилиндрических косозубых колес (45°), мм | 180 | 180 | ||

| Наибольшая длина зуба нарезаемых цилиндрических косозубых колес (60°), мм | 130 | 130 | ||

| Наибольший угол наклона нарезаемых зубьев, град | 60° | 60° | 60° | 60° |

| Наименьшее число нарезаемых зубьев | 12 | 12 | ||

| Стол | ||||

| Диаметр стола, мм | 250 | 250 | 560 | 630 |

| Расстояние между осями стола и фрезы, мм | 30..250 | 30..250 | 60..350 | 80..500 |

| Расстояние от плоскости стола и оси фрезы, мм | 160..410 | 160..410 | 195..595 | 195..595 |

| Ускоренное перемещение стола, мм/мин | есть | есть | 200 | 200 |

| Ручное перемещение стола за один оборот лимба, мм | 0,5 | 0,5 | ||

| Наибольшая длина горизонтального перемещения стола (шпинделя изделия), мм | 220 | 220 | ||

| Суппорт фрезерный | ||||

| Наибольшее вертикальное перемещение фрезерного суппорта, мм | 250 | 250 | 400 | 400 |

| Ускоренное перемещение каретки суппорта, мм/мин | 660 | 660 | ||

| Наибольший диаметр режущего инструмента (червячной фрезы), мм | 160 | 160 | 180 | 200 |

| Наибольшая длина режущего инструмента (червячной фрезы), мм | 160 | 160 | 200 | 200 |

| Диаметры фрезерных оправок, мм | 32, 40 | 32, 40 | ||

| Ускоренное перемещение шпинделя вдоль оси, мм/мин | 43 | 43 | ||

| Расстояние от оси шпинделя до торца стола, мм | 160..410 | 160..410 | ||

| Поворот суппорта на одно деление шкалы линейки, град | 1° | 1° | ||

| Поворот суппорта на одно деление шкалы нониуса, мин | 5` | 5` | ||

| Конусное отверстие шпинделя (по ГОСТ 25557-82) | Морзе 5 АТ7 | Морзе 5 АТ7 | Морзе 5 | Морзе 5 |

| Наибольшее осевое перемещение фрезы (каретки тангенциального суппорта вдоль оси фрезы), мм | 100 | 100 | 200 | 200 |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 0°, мм | 250 | 250 | 410 | 410 |

| Наибольший угол поворота суппорта (наклона зубьев, обрабатываемых колес), град | ±60 | ±60 | ±60 | ±60 |

| Скорость перемещения ползушки (салазок суппорта), мм/мин | 300 | 230 | 230 | |

| Автоматический возврат инструмента | есть | есть | есть | есть |

| Предохранитель от перегрузки | есть | есть | есть | есть |

| Механика станка | ||||

| Пределы оборотов фрезы, об/мин | 50..500 | 52..400 | 40..405 | 40..405 |

| Число ступеней оборотов фрезы | 10 | 11 | 11 | |

| Пределы продольных (вертикальных) подач, мм/об | 0,63..7,3 | 0,67..7,3 | 0,75..7,5 | 0,75..7,5 |

| Пределы радиальных подач, мм/об | 1,0..16,0 б/с | 1,0..16,0 б/с | 0,2..2,25 | 0,2..2,25 |

| Пределы тангенциальных (осевых) подач, мм/об | 0,26..2,3 | 0,2..2,3 | 0,13..2,6 | 0,13..2,6 |

| Число ступеней подач | 12 | 16 | 16 | |

| Привод и электрооборудование станка | ||||

| Количество электродвигателей, установленных на станке | 5 | 6 | 6 | |

| Электродвигатель главного привода, кВт | 3,2/ 4,2/ 7,5 | 3,2/ 4,2/ 7,5 | 8/ 10/ 12,5 | 8/ 10/ 12,5 |

| Электродвигатель быстрых перемещений, кВт | 2,2 | 3 | 3 | |

| Электродвигатель привода гидронасоса, кВт | 1,5 | 1,1 | 1,1 | |

| Электродвигатель насоса охлаждения, кВт | 0,15 | 0,75 | 0,75 | |

| Электродвигатель насоса смазки, кВт | – | 0,25 | 0,25 | |

| Электродвигатель транспортера стружки, кВт | 0,37 | 0,4 | 0,4 | |

| Суммарная мощность электродвигателей, кВт | 8,42/ 11,72 | 17,85 | 17,85 | |

| Габаритные размеры и масса станка | ||||

| Габаритные размеры станка (длина х ширина х высота), мм | 2300 х 1300 х 1950 | 2300 х 1100 х 1950 | 2670 х 1810 х 2250 | 2897 х 1810 х 2250 |

| Масса станка с электрооборудованием и охлаждением, кг | 5100 | 6200 | 10000 | 10800 |

Связанные ссылки. Дополнительная информация

Каталог-справочник зубофрезерных станков станков

Паспорта и руководства зубофрезерных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Зубофрезерный полуавтомат – Большая Энциклопедия Нефти и Газа, статья, страница 1

Зубофрезерный полуавтомат

Cтраница 1

Зубофрезерный полуавтомат 5230 конструкции ЭНИМСа предназначен для нарезания прямозубых конических колес методом обкатки, при помощи двух спаренных дисковых фрез. Станок позволяет выполнять черновое и чистовое нарезание; зубья могут иметь простую или бочкообразную форму. [1]

Процесс фрезерования зубчатых колес на зубофрезерных полуавтоматах по производительности уступает лишь процессам протягивания и долбления многорезцовыми головками. Среди парка зубообрабатывающего оборудования зубофрезерные полуавтоматы являются наиболее распространенным типом станков. [3]

На рис. 6.71, а показан зубофрезерный полуавтомат. Фрезу, закрепленную на оправке, устанавливают в шпинделе фрезерного суппорта 5, который перемещается по вертикальным направляющим стойки. Суппорт может поворачиваться в вертикальной плоскости. На корпусе стола, перемещаемом по горизонтальным направляющим станины, установлены задняя стойка б с подвижным кронштейном 7 для поддержания верхнего конца оправки. [5]

Для нарезания прямых зубьев конических колес за границе применяются двухшпиндельные зубофрезерные полуавтоматы, заменяющие зубострстальные станки. В этих полуавтоматах профиль зуба образуется двум фрезерными головками, расположенными под углом. [6]

Для токарной обработки червяков служат горизонтальные автоматы, для нарезания зубчатого колеса – зубофрезерные полуавтоматы типа 5326 для диаметра до 750 мм. [7]

Процесс фрезерования зубчатых колес на зубофрезерных полуавтоматах по производительности уступает лишь процессам протягивания и долбления многорезцовыми головками. Среди парка зубообрабатывающего оборудования зубофрезерные полуавтоматы являются наиболее распространенным типом станков. [8]

В 1932 г. заводом Красный пролетарий был изготовлен первый опытный револьверный станок для завода им. Серго Орджоникидзе; в том же году Центральный институт труда ( ЦИТ) впервые применил принципы агрегатирования при конструировании станков; в 1933 г. были выпущены первые зубофрезерные полуавтоматы и одношпиндельные токарные прутковые автоматы. В 1934 г. в Экспериментальном научно-исследовательском институте металлорежущих станков ( ЭНИМС) под руководством главного конструктора, ныне чл. [9]

Заготовку зубчатого колеса легко прессуют на готовый триб и закрепляют развальцовкой. В собранном виде диск зубчатого колеса обтачивают в центрах на токарном станке, после чего на зубообрабатывающем станке нарезают зубья. Зубья нарезают на зубофрезерных полуавтоматах и автоматах, зубодолбежных и зу-бострогальных станках, причем базой всегда служа. [11]

Профиль зуба фрезы соответствует профилю резьбы. Гребенчатые фрезы выполняются с затылованными зубьями. На рис. 9.11, а – в приведены схемы нарезания резьбы гребенчатой фрезой. Обработка ведется на зубофрезерных полуавтоматах. Фреза устанавливается на суппорте станка и получает быстрое вращение ( главное движение) от индивидуального электродвигателя. Фреза также получает продольную подачу, равную величине шага нарезаемой резьбы, и поперечную подачу ( врезание), равную глубине нарезаемой резьбы. После врезания фрезы на глубину резьбы движение врезания автоматически отключается. [13]

Заготовки для зубчатых колес получают путем штамповки из латунной ленты. Схема штамповки показана на фиг. После штамповки заготовки правят, затем производят токарную обработку. Зубья на колесе нарезают после того как оно будет запрессовано на ось триба, развальцовано и обточено по наружному диаметру и торцам. Нарезание зубьев на зубчатых колесах производят на том же зубофрезерном полуавтомате. Триб с зубчатым колесом закрепляют в специальном приспособлении, показанном на фиг. Триб устанавливают в плавающие центры, а обод зубчатого колеса зажимают торцами приспособления. Ввиду того, что при нарезании зубьев на латунном зубчатом колесе на нижнем торне образуются заусенцы, для снятия этих заусенцев на станке установлен резец, который снимает заусенцы в процессе нарезания зубьев. [14]

Страницы: 1 2

www.ngpedia.ru

5К324 Станок зубофрезерный вертикальный полуавтомат схемы, описание, характеристики

Сведения о производителе вертикального зубофрезерного станка полуавтомата 5К324

Производитель вертикального зубофрезерного полуавтомата 5К324 Егорьевский станкостроительный завод Комсомолец, основанный в 1930 году.

Завод за время своего существования выпустил свыше 60 моделей: зубофрезерных, зубодолбежных, зубошлифовальных, зубозакругляющих и других зубообрабатывающих станков.

Продукция Егорьевского станкостроительного завода Комсомолец

Зубофрезерные станки серии К

Универсальный зубофрезерный станок 5к32 является базовым станком серии К на основе которого выполняют универсальные станки упрощённой конструкции, станки повышенной точности; станки с многозаходными делительными парами; специализированные и специальные станки.

Зубофрезерные станки серии К:

- 5К324, 5К324П, 5К324А – диаметр нарезаемого колеса – 500 мм, нарезаемый модуль – 8 мм

- 5К32, 5К32П, 5К32А – диаметр нарезаемого колеса – 800 мм, нарезаемый модуль – 10 мм

- 5К328, 5К328П, 5К328А – диаметр нарезаемого колеса – 1250 мм, нарезаемый модуль – 12 мм

Эти станки по своим техническим характеристикам и по механизмам, обеспечивающим прогрессивные методы зубофрезерования, отвечают мировым стандартам. Зубофрезерные станки базовых мод. 5К324, 5К32, 5К328 предназначены для использования в условиях единичного, мелкосерийного и серийного производства.

В станках 5К324, 5К32, снабженных шестеренными коробками с электромагнитными муфтами, для изменения частоты вращения фрезы и величины подачи используют ползунковые переключатели на пульте управления, которые осуществляют включение электромагнитных муфт. Это дает возможность осуществить автоматический двухпроходный цикл зубофрезерования с автоматическим переключением скоростей и подач перед вторым рабочим ходом, что сокращает вспомогательное время.

Для условий серийного производства станки 5К324 и 5К32 изготовляют с коробками скоростей и подач, настраиваемых с помощью сменных колес. В станке мод. 5К328 для изменения скоростей и подач служат скользящие блоки зубчатых колес.

Зубофрезерные станки универсального типа 5К324А и 5К32А упрощены; в них вместо, непрерывного осевого перемещения фрезы предусмотрено автоматическое периодическое перемещение в конце каждого цикла нарезания. Станки предназначены для работы в условиях серийного и массового производства.

Зубофрезерные станки повышенной точности 5К324П и 5К32П предназначаются для нарезания колес высокой степени точности. Высокая точность зубонарезания достигается при увеличении в 2 раза передаточного отношения делительной червячной пары стола и более точного изготовления деталей и узлов станка, точность которых влияет на точность нарезаемых колес. Эти станки используют для чистовых операций.

5к324 Станок зубофрезерный вертикальный полуавтомат. Назначение и область применения

Станок зубофрезерный вертикальный полуавтомат 5к324 предназначен для фрезерования цилиндрических зубчатых колес, а также червячных колес радиальным методом в условиях единичного, мелкого и среднесерийного производства.

Нарезание зубчатых колес производится по способу обкатки фрезы и обрабатываемой заготовки методами «попутного» и «встречного» зубофрезерования с диагональной и обычной подачами.

При зубофрезеровании с диагональной подачей фреза перемещается вдоль нарезаемого зуба и одновременно вдоль собственной оси, что значительно повышает ее стойкость.

Основные характеристики зубофрезерного станка полуавтомата 5к324

Производитель: Егорьевский станкостроительный завод.

- Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°), мм – 500 мм

- Наибольший модуль нарезаемого колеса – 8 мм

- Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°) – 300 мм

- Частота вращения фрезы – 50..310 об/мин

- Электродвигатель привода шпинделя – 7,5 кВт; 1460 об/мин

- Вес станка – 6,4 т

Конструкция станка предусматривает возможность радиального врезания фрезы в заготовку, что сокращает машинное время обработки.

При обработке прямозубых колес в станке должны осуществляться следующие движения:

- главное движение

- вертикальная подача суппорта

- вращение стола и установочные перемещения суппорта

При автоматических циклах, кроме того, совершаются радиальная подача и установочные перемещения стола. При обработке косозубых колес необходимо еще дополнительное вращение стола для обработки зубьев, расположенных по винтовой линии.

При обработке червячных колес методом радиальной подачи в станке совершаются:

- главное движение

- радиальная подача и установочные перемещения стола

Станок работает по полуавтоматическому циклу.

Станок выполнен в соответствии с нормами точности по ГОСТ 659—67.

Конструкция зубофрезерного полуавтомата 5к324

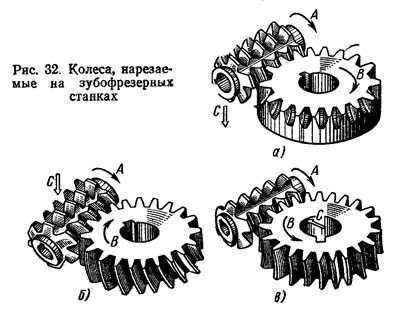

Виды нарезаемых колес на зубофрезерном станке 5к324

На станках 5к324 можно нарезать:

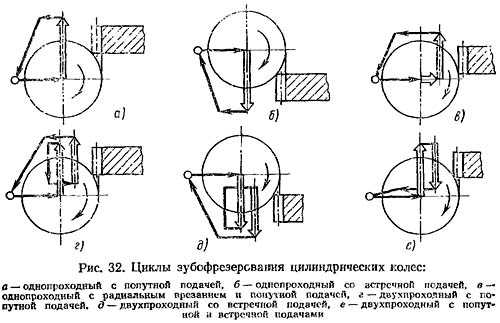

- цилиндрические прямозубые колеса (рис. 32, а)

- косозубые (рис. 32, б)

- червячные колеса методами радиальной (рис. 32, в) и осевой подач

При методе радиальной подачи заготовка может подаваться на фрезу или наоборот. По методу обкатки можно также фрезеровать шлицевые валы, многогранники, нарезать зубья на цепных звездочках, храповых колесах и т. д. Для всех видов указанных специальных зацеплений применяют червячные фрезы соответствующих профилей.

Нарезание цилиндрических прямо- и косозубых колес, а также червячных колес методом радиальной подачи — это основные виды работ, к которым станок наиболее приспособлен.

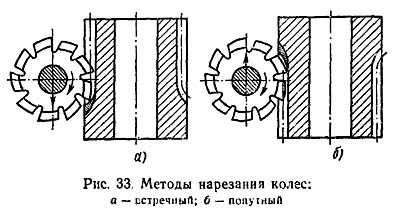

Методы работы на зубофрезерном станке 5к324. Рис. 33.

Нарезание колес может осуществляться как встречным методом, при котором вертикальная подача фрезы происходит сверху вниз (рис. 33, а), так и попутным методом, при котором вертикальная подача фрезы происходит снизу вверх (рис. 33, б). При попутном зубофрезеровании допускается увеличение скорости резания на 20—25% по сравнению со встречным методом при одновременном уменьшении шероховатости поверхности зуба.

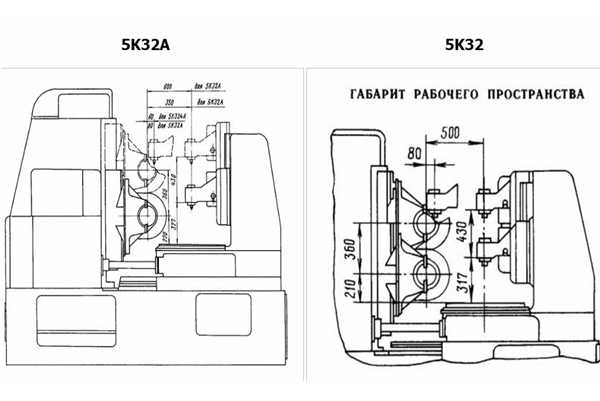

На этом станке можно нарезать цилиндрические колеса диаметром до 800 мм (при модуле до 10 мм и вертикальном перемещении фрезы — — 360 мм). Наибольший диаметр червячной фрезы, устанавливаемой во фрезерном суппорте, 180 мм при длине 175 мм. Степень точности обработки соответствует 7-му классу по ГОСТ 1643—72.

В конструкции станка предусмотрены механизмы, обеспечивающие прогрессивные методы зубофрезерования: радиальное врезание инструмента в заготовку, диагональную подачу, встречное и попутное фрезерование, возможность применения фрез большого диаметра, длины и т. п. Повышенные частота вращения фрезы и подача, значительное увеличение мощности главного привода в сочетании с высокой жесткостью станка допускают работу на повышенных режимах резания и позволяют применять острозаточенные и твердосплавные червячные фрезы.

Вертикальное расположение оси нарезаемого колеса при неподвижной суппортной стойке и подвижном столе обеспечивает необходимую жесткость и устойчивость в работе. Массивная задняя стойка, жестко соединенная со столом, обеспечивает надежную работу станка без дополнительного крепления к суппортной стойке верхней траверсой. Цикл работы станка автоматизирован. Все рабочие и вспомогательные движения: быстрый подвод заготовки к инструменту, зубонарезание, быстрый отвод колеса и инструмента в исходное положение и остановка станка — осуществляются автоматически. Уборка стружки осуществляется шнековым транспортером, расположенным внутри станины. Для зажима заготовки станок можно снабжать гидромеханическим устройством, монтируемым в столе.

Габариты рабочего пространства зубофрезерного полуавтомата 5к324

Габариты рабочего пространства станка 5к324

Посадочные и присоединительные базы полуавтомата 5к324

Посадочные и присоединительные базы полуавтомата 5к324

Посадочные и присоединительные базы полуавтомата 5к324

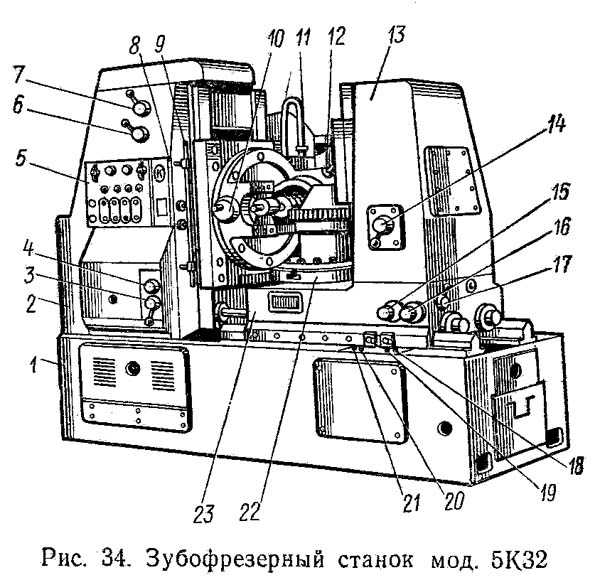

Общий вид и общее устройство станка 5к324

Фото зубофрезерного станка 5к324

Фото зубофрезерного станка 5к324. Смотреть в увеличенном масштабе

Расположение органов управления станком полуавтоматом 5к324

Расположение органов управления станком 5к324

Расположение органов управления станком 5к324. Смотреть в увеличенном масштабе

Перечень органов управления станком полуавтоматом 5к324

- Переключатель метода фрезерования (“Попутного” или “Встречного”)

- Выключатель освещения

- Выключатель охлаждения

- Переключатель циклов

- Лампочка- вертикальная подача включена

- Переключатель вращения фрезы

- Лампочка – радиальная подача выключена

- Лампочка – станок “Включен”

- Кнопка “Пуск” гидронасоса

- Кнопка “Стоп” гидронасоса

- Кнопка “Пуск” главного привода

- Кнопка “Стоп” главного привода

- Кнопка “Пуск” цикла

- Кнопка “стоп” цикла

- Кнопка ускоренного подвода стола

- Кнопка ускоренного отвода стола

- Кнопка включения ускоренного хода суппорта “Вверх”

- Кнопка включения ускоренного хода суппорта “Вниз”

- Лампочка- передвижка фрезы включена

- Кнопка “Пуск” передвижки фрезы

- Кнопка “Стоп” передвижки фрезы

- Рукоятка включения и выключения вертикальной подачи

- Манометр

- Винт зажима стола

- Аварийный упор

- Упор выключения ускоренного отвода стола

- Квадрат для натягивания ременной передачи главного привода

- Винт зажима дифференциала при обработке прямозубых и червячных колес

- Аварийный упор

- Упор выключения ускоренного подвода стола

- Квадрат для ручного перемещения упора

- Рукоятка фиксирования положения упора стола

- Квадрат для ручного перемещения стола

- Кран управления

- Линейный выключатель

- Рукоятка крепления кронштейна контрподдержка

- Упор автоматического управления работой станка по циклу 37А – Винт зажима каретки суппорта

- Упор автоматического управления работой ставка по циклу

- Линейка с нониусом для поворота суппорта на угол

- Квадрат для ручного поворота суппорта на угол

- Квадрат для ручного перемещения суппорта

- Квадрат для ручного поворота шнека транспортера стружки

- Квадрат подъема и опускания шнека

- Винт зажима стола

- Сменные шестерни для нарезания простых чисел зубьев

- Аварийный упор

- Квадрат шомпола крепленая оправки фрезы

- Аварийный упор

- Кран охлаждения

- Аварийный упор

Примечание. Для избежания аварии при обработке спиральных колес необходимо аварийные упоры 46, 48, ограничивающие вертикальные перемещения каретки фрезерного суппорта, устанавливать по фактически возможному ходу суппорта. Винт зажима дифференциала 28 должен бить освобожден.

Перечень составных частей зубофрезерного станка 5к324

- Гр.11 – Станина

- Гр.16 – Транспортер

- Гр.22 – Коробка привода

- Гр.32 – Суппортная стойка

- Гр.З6 – Каретка суппорта

- Гр.42 – Коробка распределения

- Гр.44 – Коробка подач

- Гр.52 – Суппорт

- Гр.61 – Стол

- Гр.71 – Контрподдержка

- Гр.75 – Гидропривод

- Гр.76 – Кран управления

- Гр.81 – Охлаждение

- Гр.84 – Электрошкаф

- Гр.85 – Электропривод

- Гр.92 – Принадлежности

Расположение составных частей и органов управления зубофрезерного станка 5к324

Расположение составных частей и органов управления станка 5к324

Рассмотрим основные узлы и органы управления вертикального зубофрезерного полуавтомата 5к324 (рис. 34). На горизонтальных направляющих станины 1 устанавливают салазки 23 стола 22. По этим направляющим салазки со столом перемещаются в радиальном направлении. К станине станка прикреплена передняя стойка 2. На вертикальных направляющих установлен суппорт 10 с фрезерной, головкой 11, которые перемещаются в вертикальной плоскости с помощью ходового винта, расположенного вертикально и включаемого рукояткой 3. Ручное перемещение суппорта осуществляют от рукоятки, надеваемой на квадрат 4. Наличие поворотного круга у суппорта дает возможность поворачивать оправку фрезы вместе с фрезерной головкой в вертикальной плоскости на заданный угол и закреплять ее в этом положении. Стол находится на кольцевых направляющих и центрируется коническим выступом. К столу прикреплено червячное колесо, приводимое во вращение червяком. От степени точности изготовления этой червячной пары зависит в основном степень точности нарезаемых на станке зубчатых колес. Сочетание высокооловянистой бронзы делительного (червячного) колеса со шлифовальным стальным азотированным червяком дает хорошие результаты по сохранению точности делительной пары.

Для регулирования зазора в делительной паре червяк изготовляют с переменной толщиной витка (двухшаговый). Это означает, что шаг по левому профилю червяка равен 19,132 мм, а шаг по правому профилю равен 18,566 мм.

В радиальном направлении стол перемещают ходовым винтом, гайка которого прикреплена к салазкам станка. Для ручного перемещения стола на квадрат 15 надевают рукоятку, а на квадрат 16 — рукоятку для ручного перемещения упора включения радиальной подачи. По вертикальным направляющим задней стойки 13 перемещается кронштейн 12, поддерживающий верхний конец оправки, что предохраняет ее от деформации, вызываемой силами резания. Кронштейн перемещается гидравлически включением рукоятки 14. Рукоятками 6 и 7 управляют осевой подачей фрезы, а упоры 8 и 9 служат для выключения перемещения суппорта. Рукоятка а на квадрат 16 — рукоятку для ручного перемещения упора включения радиальной подачи. По вертикальным направляющим задней стойки 13 перемещается кронштейн 12, поддерживающий верхний конец оправки, что предохраняет ее от деформации, вызываемой силами резания. Кронштейн перемещается гидравлически включением рукоятки 14. Рукоятками 6 и 7 управляют осевой подачей фрезы, а упоры 8 и 9 служат для выключения перемещения суппорта.

Рукоятка 17 служит для фиксирования установки упоров. Упоры служат для аварийного быстрого подвода стола 18, выключения быстрого подвода стола 19, останова стола быстрого отвода 20 и аварийного 21. При срабатывании аварийного упора обеспечивается вся электросхема станка и возможны только ручные перемещения. На пульте управления 5 расположены кнопки включения и выключения гидронасоса, пуск и. останов главного электродвигателя, быстрого подвода — отвода стола, суппорта, а также переключатели метода фрезерования (попутное или встречное), освещения, цикла.

Настройка станка для нарезания цилиндрических прямозубых колес. При нарезании цилиндрических прямозубых колес фрезе сообщают вращательное движение в направлении стрелки А (см. рис. 32). Если фреза левозаходная, то обрабатываемое колесо должно вращаться в направлении, указанном стрелкой В; если же фреза правозаходная, то в направлении, противоположном стрелке.

Схема кинематическая зубофрезерного станка 5к324

Кинематическая схема зубофрезерного станка 5к324

1. Схема кинематическая зубофрезерного станка 5к324. Смотреть в увеличенном масштабе

2. Схема кинематическая зубофрезерного станка 5к324. Смотреть в увеличенном масштабе

Движения в станке. Главное движение — вращение фрезы. Подачи: вертикальная — суппорта 3, радиальная — стола 5. Делительное вращение стола и заготовок. Ускоренные перемещения: суппорта, стола, передвижение фрезы, вращение стола 4.

При обработке прямозубых колес в станке должны осуществляться следующие движения: главное движение, вертикальная подача суппорта, вращение стола и установочные перемещения суппорта. При автоматических циклах, кроме того, совершаются радиальная подача и установочные перемещения стола. При обработке косозубых колес необходимо еще дополнительное вращение стола для обработки зубьев, расположенных по винтовой линии.

При обработке червячных колес методом радиальной подачи в станке совершаются: главное движение, радиальная подача и установочные перемещения стола.

Для нарезания прямозубых цилиндрических колес в станке предусмотрены следующие кинематические цепи:

- Главного вращательного движения фрезы

- Делительная, согласующая вращательные движения червячной фрезы и нарезаемого колеса

- Вертикальной подачи червячной фрезы

Схема смазки зубофрезерного станка 5к324

Схема смазки зубофрезерного станка 5к324

Схема смазки зубофрезерного станка 5к324. Смотреть в увеличенном масштабе

Перечень оборудования системы смазки зубофрезерного станка 5к324

- Резервуар системы смазки и гидросистемы

- Резервуар для охлаждающей жидкости

- Фильтр пластинчатый Г41-II

- Обратный клапан Г51-22

- Подвод масла из гидросистемы к системе смазки

- Подвод масла к ванне 15 стойки и к суппорту

- Шестерни, электромагнитные муфты и подшипники в коробке распределения движений

- Распределитель смазки коробки распределения движений

- Подшипник и конические шестерни дифференциала, конические шестерни с подшипниками коробки привода, расположенные в станине

- Ванна смазки гитарного механизма стойки

- Червячная пара

- Подвод смазки к распределителю коробки распределения движений

- Подвод смазки к ванне гитарного механизма

- Подшипники вертикального вала

- Ванна стойки

- Подшипники в каретке суппорта

- Подвод смазки к маслоприемнику каретки суппорта

- Подшипники каретки суппорта

- Подвод смазки к распределителю в суппорте для смазки механизма суппорта

- Направляющие стойки

- Суппорт

- Червяк тангенциальной подачи

- Глазок контроля смазки суппорта

- Съемный подшипник

- Слив из суппорта

- Направляющие станины

- Направляющие контрподдержки

- Ось кронштейна

- Втулка кронштейна

- Трубка контроля смазки кольцевых направляющих стола

- Пробки заливки масла в стол

- Подвод смазки в коробку подач

- Шестерни и подшипники коробки диагональных подач

- Подвод смазки к глазку контроля наличия смазки суппортной стойки

- Стол

- Регулятор смазки кольцевых направлявших стола

- Подвод смазки к кольцевым направляющим стола

- Окно контроля смазки стола

- Механизмы стола и направляющие станины

- Подшипники, пальцы и шестерни гитарного механизма

- Ванна смазки коробки подач

- Подшипники, электромагнитные муфты и шестерни коробки подач

- Подвод смазки в ванну коробки привода

- Ванна смазки коробки привода

- Подшипники и шестерни коробки привода

- Слив излишков масла из стола в стойку

Электрооборудование зубофрезерного станка – полуавтомата 5к324

На станке установлено четыре трехфазных короткозамкнутых электродвигателя:

- Электродвигатель рабочего хода А02-5/4; 7,5 кВт; 1460 об/мин (1Д)

- Электродвигатель насоса охлаждения ПА-45; 0,15 кВт; 2840 об/мин (2Д)

- Электродвигатель привода гидронасоса, AОЛ2-22/6; 1,1 квт; 930 ов/иин (ЗД)

- Электродвигатель ускоренного хода АО2-З2/4; 3,0 пт; 1430 об/мин (4Д)

Настройка зубофрезерного станка – полуавтомата 5к324. Видео

Технические характеристики зубофрезерного станка 5к324

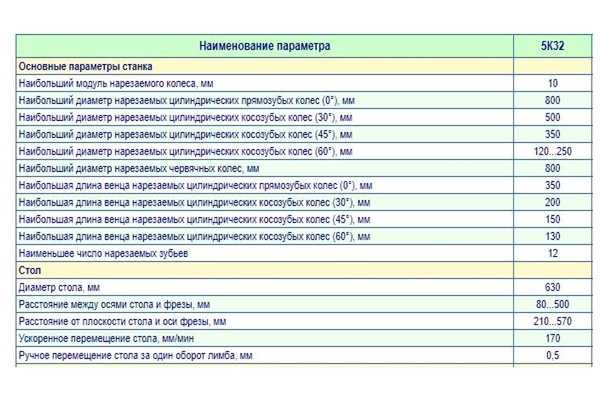

| Наименование параметра | 5к32 | 5к324 |

|---|---|---|

| Основные параметры станка | ||

| Наибольший модуль нарезаемого колеса, мм | 10 | 8 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°), мм | 800 | 500 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°), мм | 500 | 400 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (45°), мм | 350 | 300 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (60°), мм | 120…250 | 120…250 |

| Наибольший диаметр нарезаемых червячных колес, мм | 800 | 500 |

| Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°), мм | 350 | 300 |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (30°), мм | 200 | 200 |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (45°), мм | 150 | 150 |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (60°), мм | 130 | 130 |

| Наименьшее число нарезаемых зубьев | 12 | 12 |

| Стол | ||

| Диаметр стола, мм | 630 | 500 |

| Расстояние между осями стола и фрезы, мм | 80…500 | 60…350 |

| Расстояние от плоскости стола и оси фрезы, мм | 210…570 | 210…570 |

| Ускоренное перемещение стола, мм/мин | 170 | 170 |

| Ручное перемещение стола за один оборот лимба, мм | 0,5 | 0,5 |

| Суппорт | ||

| Наибольшее перемещение суппорта, мм | 360 | 360 |

| Ускоренное перемещение каретки суппорта, мм/мин | 550 | 550 |

| Наибольший диаметр режущего инструмента, мм | 200 | 200 |

| Наименьшая длина режущего инструмента, мм | 200 | 200 |

| Диаметры фрезерных оправок, мм | 32; 40 | 32; 40 |

| Ускоренное перемещение шпинделя вдоль оси, мм/мин | 130 | 130 |

| Расстояние от оси шпинделя до направляющих суппорта, мм | 319 | 319 |

| Наибольший угол наклона зубьев нарезаемого колеса, град | ±60 | ±60 |

| Поворот суппорта на одно деление шкалы линейки, град | 1° | 1° |

| Поворот суппорта на одно деление шкалы нониуса, мин | 1` | 1` |

| Конусное отверстие шпинделя | Морзе 5 | Морзе 5 |

| Наибольшее осевое перемещение фрезы, мм | 80 | 80 |

| Механика станка | ||

| Пределы оборотов фрезы, об/мин | 5…310 | 5…310 |

| Число ступеней оборотов фрезы | 9 | 9 |

| Пределы продольных подач, мм/об | 0,8…5,0 | 0,8…5,0 |

| Пределы радиальных подач, мм/об | 0,3…1,7 | 0,3…1,7 |

| Пределы тангенциальных подач, мм/об | 0,17…3,7 | 0,17…3,7 |

| Число ступеней подач | 7 | 7 |

| Привод и электрооборудование станка | ||

| Электродвигатель главного привода, кВт/ об/мин | 7,5/ 1460 | 7,5/ 1460 |

| Электродвигатель ускоренного хода, кВт/ об/мин | 3/ 1430 | 3/ 1430 |

| Электродвигатель привода гидронасоса, кВт/ об/мин | 1,1/ 930 | 1,1/ 930 |

| Электродвигатель насоса охлаждения, кВт/ об/мин | 0,15/ 2840 | 0,15/ 2840 |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2550 1510 2000 | 2500 1440 2000 |

| Масса станка с электрооборудованием и охлаждением, кг | 7200 | 6400 |

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы по зубообработке

Связанные ссылки. Дополнительная информация

Каталог-справочник зубофрезерных станков станков

Паспорта и руководства зубофрезерных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Полуавтоматы зубофрезерные вертикальные для цилиндрических колес 53А50, 53А80

- Главная

- Видеотека

- Естествознание

- Физика

- Математика

- Химия

- Биология

- Экология

- Обществознание

- Обществознание – как наука

- Иностранные языки

- История

- Психология и педагогика

- Русский язык и литература

- Культурология

- Экономика

- Менеджмент

- Логистика

- Статистика

- Философия

- Бухгалтерский учет

- Технические науки

- Черчение

- Материаловедение

- Сварка

- Электротехника

- АСУТП и КИПИА

- Технологии

- Теоретическая механика и сопромат

- САПР

- Метрология, стандартизация и сертификация

- Геодезия и маркшейдерия

- Программирование и сеть

- Информатика

- Языки программирования

- Алгоритмы и структуры данных

- СУБД

- Web разработки и технологии

- Архитектура ЭВМ и основы ОС

- Системное администрирование

- Создание программ и приложений

- Создание сайтов

- Тестирование ПО

- Теория информации и кодирования

- Функциональное и логическое программирование

- Программы

- Редакторы и компиляторы

- Офисные программы

- Работа с аудио видео

- Работа с компьютерной графикой и анимацией

- Автоматизация бизнеса

- Прочие

- Музыка

- Природное земледелие

- Рисование и живопись

- Естествознание

- Библиотека

- Естествознание

- Физика

- Математика

- Химия

- Биология

- Экология

- Астрономия

- Обществознание

- Иностранные языки

- Технические науки

- Теоретическая механика и сопромат

- Сварка

- Железная дорога

- Паспорта и техническая документация

- Металлообра-батывающие станки

- Деревообра-батывающие станки

- Сварочное оборудование

- Естествознание

- Правила

- Контакты

- Вы здесь:

- Главная

- Библиотека

- Паспорта и техническая документация

forkettle.ru

53А50 Станок зубофрезерный вертикальный полуавтомат схемы, описание, характеристики

Сведения о производителе вертикального зубофрезерного полуавтомата 53А50

Производитель вертикального зубофрезерного полуавтомата 53А50 – Егорьевский станкостроительный завод Комсомолец, основанный в 1930 году.

Завод за время своего существования выпустил свыше 60 моделей: зубофрезерных, зубодолбежных, зубошлифовальных, зубозакругляющих и других зубообрабатывающих станков.

Продукция Егорьевского станкостроительного завода Комсомолец

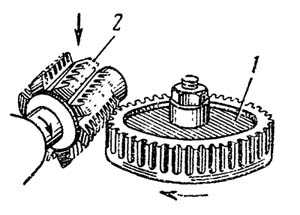

Зубофрезерные станки, работающие по методу огибания

Рис. 1. Зубофрезерные станки, работающие по методу огибания

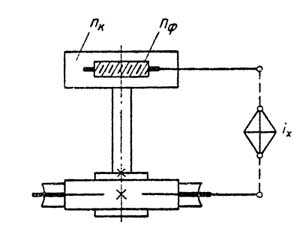

Рис. 2. Принципиальная схема настройки зубофрезерного станка

Рис. 3. Структурная схема зубофрезерного станка

Зубофрезерные станки, работающие по методу огибания, предназначены для обработки цилиндрических колес с прямыми и косыми зубьями, а также червячных колес (см. рис. 3).

При нарезании зубьев вращения фрезы и заготовки должны быть согласованы между собой. Чтобы обеспечить это условие, в станке имеется специальная цепь, принципиальная схема настройки которой показана на рис. 2. Если колесо имеет z зубьев и совершит пк оборотов, а фреза за это время сделает nф оборотов, то передаточное отношение ix между числом оборотов колеса и фрезы.

Рассмотрим формообразующие движения станка для образования профиля зубьев, для чего обратимся к структурной схеме станка (рис. 3). При нарезании прямозубого цилиндрического колеса необходимо осуществить главное вращательное движение фрезы В1. регулируемое органом настройки iv вращение заготовки B2, согласованное с вращением фрезы Вх; перемещение суппорта с фрезой параллельно оси стола П, настраиваемое органом i3. Суппорт может перемещаться или сверху вниз, или снизу вверх. При перемещении суппорта сверху вниз осуществляется встречное фрезерование, В этом случае при вращении фрезы зубья движутся навстречу срезаемому слою металла. При перемещении суппорта снизу вверх происходит попутное фрезерование. В этом случае зубья фрезы движутся попутно со срезаемым слоем металла. При попутном фрезеровании допускается увеличение скорости резания на 20—25% по сравнению со встречным методом.

При нарезании косозубых колес к рассмотренным выше формообразующим движениям добавляется движение для образования винтовой линии (дифференциальная цепь). Это движение состоит из вращения заготовки В3 и поступательного перемещения П фрезы. Следовательно, одно исполнительное звено — стол станка — должно иметь два вращения В2 и В3 с независимыми скоростями, что возможно при наличии суммирующего механизма.

53А50 Станок вертикальный зубофрезерный полуавтомат. Назначение и область применения

Универсальный зубофрезерный станок полуавтомат 53А50 предназначен для нарезания (фрезерования) цилиндрических прямозубых, косозубых и червячных колес в условиях единичного и серийного производства. Нарезание зубчатых колес производится по способу обкатки червячной фрезы и обрабатываемой заготовки попутным или встречным методами фрезерования. Станок работает по замкнутому полуавтоматическому циклу и по циклу наладки. Наличие циклов радиальной, тангенциальной и диагональной подачи значительно расширяет технологические возможности полуавтоматов.

Станок имеет неподвижный стол и подвижную стойку. Наличие в станке универсального фрезерного суппорта позволяет обрабатывать цилиндрические и червячные колеса методом радиального врезания и тангенциальной подачи. На базе станка могут изготавливаться спецстанки, позволяющие обрабатывать колеса с бочкообразной или конусной формой зубьев. Обработка осуществляется копированием по шаблону.

При зубофрезеровании с диагональной подачей фреза перемещается вдоль нарезаемого зуба и одновременно вдоль собственной оси, что значительно повышает ее стойкость.

Конструкция станка предусматривает возможность радиального врезания фрезы в заготовку, что сокращает машинное время обработки.

Полуавтоматы зубофрезерные вертикальные 53А50, 53А50Н, 53А80, 53А80Н предназначены для нарезания цилиндрических и червячных зубчатых колес в условиях индивидуального и серийного производства.

Зубофрезерные полуавтоматы моделей 53А50, 53А80 и изготавливаются по классу П ГОСТ 8-71, а их модификации по классу Н ГОСТ 8-71. Станки моделей 53А50, 53А80 комплектуются суппортами с непрерывной передвижкой фрезы (с ползушкой), а модели 53А50Н, 53А80Н – суппортами с периодической (шаговой) передвижкой фрезы.

Универсальный зубофрезерный станок предназначен для фрезерования цилиндрических прямозубых, косозубых и червячных колес в условиях единичного и серийного производства. Нарезание зубчатых колес производится по способу обкатки червячной фрезы и обрабатываемой заготовки. Станок работает по замкнутому полуавтоматическому циклу и по циклу наладки.

На базе станка могут изготавливаться спецстанки, позволяющие обрабатывать колеса с бочкообразной или конусной формой зубьев. Обработка осуществляется копированием по шаблону.

Большая универсальность станков и высокая степень автоматизации обеспечивает работу станков как в однопроходном, так и в двухпроходном автоматических циклах. При двухпроходном автоматическом цикле происходит автоматическая смена режимов обработки. Полуавтомат имеет бесступенчатый привод вертикальной и радиальной подачи.

Значительная мощность электродвигателя привода фрезы, высокие скорости и достаточная общая жесткость станков позволяет производить обработку на повышенных режимах со скоростями до 60…70 м/мин.

На базе этих станков Егорьевский станкостроительный завод «Комсомолец» выпустил большое количество специальных станков для обработки зубчатых колес различных размеров и форм, в том числе и для обработки деталей бочкообразной и конусной формой зуба

Станок работает по полуавтоматическому циклу.

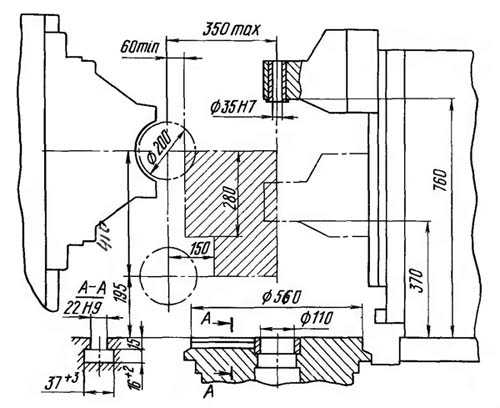

53А50 Габариты рабочего пространства зубофрезерного полуавтомата

Посадочные и присоединительные базы инструмента станка 53А50

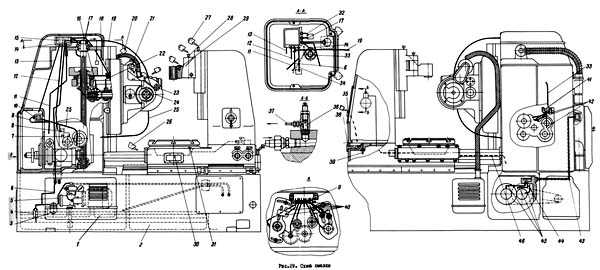

53А50 Общий вид и общее устройство станка

53А50 Расположение составных частей зубофрезерного полуавтомата

53А50 Спецификация составных частей зубофрезерного полуавтомата

- Станина – 53А50.11.000

- Вал делительный – 53А50.32.000

- Коробка распределения движений – 53А50.42.000

- Коробка скоростей – 53А50.22.000

- Блок тангенциальной подачи

– 53А50.34.100

– 53А50.34.200

– 53А50.34.300

- Ограждение

– 53А50.79.100

– 53А50.79.200

– 53А50.79.300

– 53А50.79.400

- Электрошкаф – 53A50.84.000

- Стол – 53A50.61.000

- Контрподдержка – 53А50.72.000

- Каретка суппорта – 53А50.35.000

- Стойка суппортная – 53A50.31.000

- Суппорт – 53А50.56.000

- Коробка подач – 53А50.44.000

- Привод – 53А50.23.000

- Установка гидравлическая – 53А50.76.000

- Ящик для стружки – 53А50.85.00

- Привод транспортера стружки – 53А50.16.000

- Бак охлаждения – 53А50.82.000

- Шнек – 53А50.17.000

Перечень органов управления зубофрезерным полуавтоматом 53А50

- Винт крепления стола

- Рукоятка включения и выключения вертикальной подачи

- Кнопка смазки ползунки суппорта

- Квадрат вертикального и тангенциального перемещения суппорта

- Упор выключения вертикальной подачи при встречном фрезеровании

- Аварийный упор

- Пульт управления

- Упор выключения быстрого хода каретки суппорта после первого прохода

- Болт крепления каретки суппорта

- Рукоятка реверса тангенциальной подачи

- Рукоятка блока тангенциальной подачи. Положения I и II

- Аварийный упор

- Упор выключения вертикальной подачи при попутном фрезеровании

- Квадрат поворота суппорта

- Упоры перемещения шпинделя

- Рукоятка крепления кронштейна контрподдержки

- Золотник включения смазки механизмов станка

- Квадрат ручного перемещения стола

- Квадрат перемещения жесткого упора

- Упор выключения ускоренного подвода стола и аварийный упор

- Упор выключения радиальной подачи при первом проходе

- Упор выключения ускоренного отвода стола и аварийный упор

- Сигнальные лампы, контролирующие включение конечных выключателей при цикле обработки

- Муфта крепления вала дифференциала при обработке прямозубых колес

- Регулировка подачи смазки делительного червяка

- Регулировка подачи смазки к золотнику и конусу стола

- Квадрат шомпола крепления фрезерной оправки

- Кран регулировки охлаждения

- Квадрат ручного поворота шнека

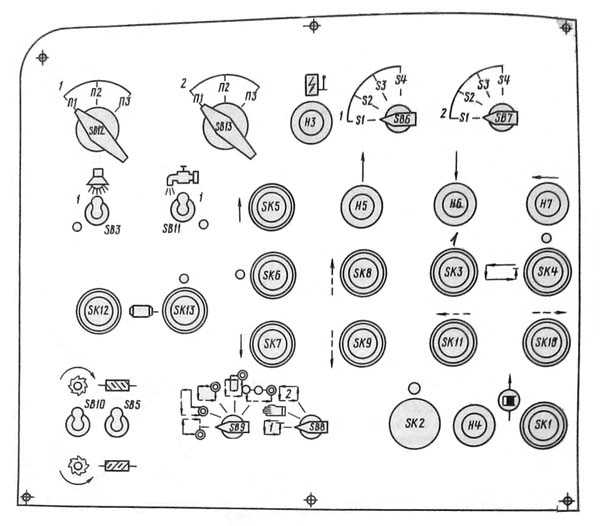

Пульт управления зубофрезерным полуавтоматом 53А50

Условные обозначения на пульте зубофрезерного станка 53А50

Лампы сигнальные:

- Н3 – Вводный автомат включен

- Н4 – Гидропривод включен

- Н5 – Вертикальная подача вверх

- Н6 – Вертикальная подача вниз

- Н7 – Радиальная подача

Кнопки управления:

- SK1 – Пуск гидропривода

- SК2 – Стоп гидропривода

- SKЗ – Пуск цикла

- SK4 – Стоп цикла

- SK5 – Пуск вертикальной подачи вверх. В наладочном цикле

- SK6 – Стоп вертикальной подачи. В наладочном цикле

- SK7 – Пуск вертикальной подачи вниз. В наладочном цикле

- SK8 – Ускоренный ход суппорта вверх. В наладочном цикле

- SK9 – Ускоренный ход суппорта вниз. В наладочном цикле

- SK10 – Ускоренный ход стола назад. В наладочном цикле

- SK11 – Ускоренный ход стола вперед. В наладочном цикле

- SK12 – Пуск главного двигателя. В наладочном цикле

- SK1З – Стоп главного двигателя. В наладочном цикле

Выключатели и переключатели управления:

- SB3 – Включение освещения станка

- SB5 – Переключатель работы левой или правой фрезой

- SB6 – Переключатель подач первого прохода

- SB7 – Переключатель подач второго прохода

- SB8 – Переключатель циклов (однопроходный цикл, наладка, двухпроходный цикл)

- SB9 – Переключатель методов зубофрезерования (попутный, попутно-встречный, встречный, встречно-встречный, радиальное врезание

- SB10 – Переключатель направления вращения фрезы

- SB11 – Выключатель охлаждения

- SB12 – Переключатель скорости вращения главного двигателя на первом проходе

- SB13 – Переключатель скорости вращения главного двигателя на втором проходе

Устройство станка

Станина

В станине станка размещены: транспортер стружки, узел гидропривода и привод смазка, коробка привода с главным электродвигателем, резервуары гидросистемы и охлаждения. Станина имеет обработанную горизонтальную плоскость для крепления суппортной стойки. Горизонтальные призматические направляющие предназначены для перемещения салазок стола.

Коробка распределения движений

Коробка распределения движений (рис. 6) крепится к корпусу суппортной стойки с рабочей стороны. Кинематически коробка распределения движений входит в цепь подач. Коробка распределяет движение на дифференциал, радиальную и продольную подачу, а также передает ускоренное перемещение фрезерному шпинделю и столу.

Коробка скоростей

Коробка скоростей крепится к станине с рабочей стороны, а главный электродвигатель – с обратной. Различные скорости обеспечивается установкой сменных шестерен в сочетании с трехскоростным электродвигателем.

Суппортная стойка

К суппортной стойке относятся гитарные механизмы деления и дифференциала. Вертикальные призматические направляющие предназначены для перемещения каретки суппорта.

Каретка суппорта

Каретка суппорта (рис. 11-13) перемещается по вертикальным направляющим и несет на себе фрезерный суппорт. В каретке суппорта смонтированы коническая пара зубчатых колес цепи привода фрезы, зубчатое колесо с внутренним зубом для поворота суппорта на угол, цилиндр гидравлической догрузка суппорта, гайка винта продольной подачи.

Коробка подач

Различные подачи обеспечиваются установкой в коробке подач сменных колес. В коробке предусмотрен реверс подачи для обеспечения попутного, встречного методов зубофрезерования.

Фрезерный суппорт

Фрезерный суппорт (рис. 15) выполнен универсальным протяжным для станков моделей 53А50, 53А80. Он обеспечивает нарезание колес с диагональной или тангенциальной подачами. Тангенциальная подача особенно необходима при нарезании многозаходных червячных колес. Для остальных моделей станков суппорт (рис. 16) без ползушки с периодической передвижкой шпинделя фрезы.

Стол

Вращающаяся часть стола (рис. 17) центрируется хорошо развитым конусом, a опорой служит горизонтальная кольцевая плоскость. Делительная червячная пара – двухшаговая. Делительное колесо – бронзовое. Червяк стальной – закаленный.

Схема кинематическая зубофрезерного станка 53А50

Схема кинематическая зубофрезерного станка 53А50. Смотреть в увеличенном масштабе

Краткое описание кинематической схемы

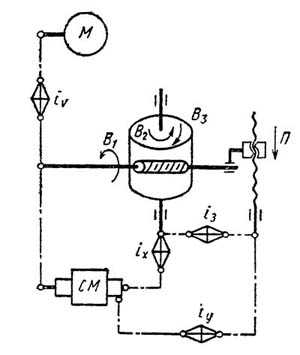

Кинематическая схема станка (рис. 5) состоит из цепей привода, деления, дифференциала и подачи.

Привод фрезы осуществляется трехскоростным электродвигателем 12.5 – 10 – 8 кВт через коробку привода, обеспечивающую 11 скоростей в диапазоне 40-405 об/мин, От коробки привода вращение передается через конические колеса 5-6; 7-8; 9-10 и пару цилиндрических шестерен 11-I2 шпинделю фрезы.

Цепь деления увязывает вращение фрезы и заготовки. В цепь деления частично входят зубчатые передачи цепи привода фрезы 12-11, 10-9, 8-7.

Циклы зубофрезерования цилиндрических колес на станке 53А50

- а — однопроходный цикл с попутной подачей

- б — однопроходный цикл со встречной подачей

- в — однопроходный цикл с радиальным врезанием и попутной подачей

- г — двухпроходный цикл с попутной подачей

- д — двухпроходный цикл со встречной подачей

- е — двухпроходный цикл с попутной и встречной подачами

53А50 Станок зубофрезерный вертикальный полуавтомат. Видеоролик.

Технические характеристики зубофрезерного станка 53А50

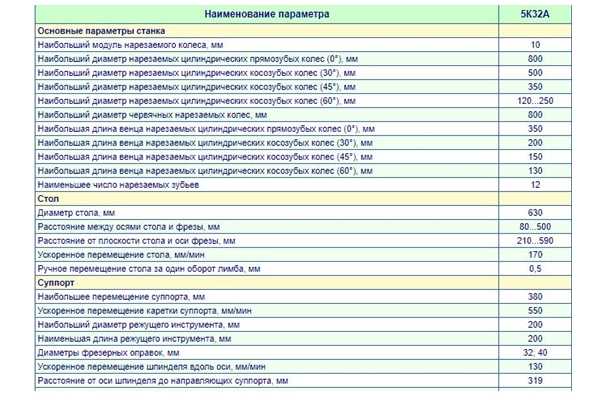

| Наименование параметра | 53А50 | 53А80 |

|---|---|---|

| Основные параметры станка | ||

| Класс точности станка по ГОСТ 8-82 и ГОСТ 659-78 | П | П |

| Наибольший модуль нарезаемого колеса, мм | 8 | 10 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°) с задней стойкой (с контрподдержкой), мм | 500 | 800 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°), мм | 400 | 500 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (45°), мм | 300 | 350 |

| Наибольшая длина зуба нарезаемых цилиндрических прямозубых колес (0°), мм | 350 | 350 |

| Наибольшая длина зуба нарезаемых цилиндрических прямозубых колес (30°), мм | 230 | 230 |

| Наибольшая длина зуба нарезаемых цилиндрических косозубых колес (45°), мм | 180 | 180 |

| Наибольшая длина зуба нарезаемых цилиндрических косозубых колес (60°), мм | 130 | 130 |

| Наименьшее число нарезаемых зубьев | 12 | 12 |

| Стол | ||

| Диаметр стола, мм | 560 | 630 |

| Расстояние между осями стола и фрезы, мм | 60..350 | 80..500 |

| Расстояние от плоскости стола и оси фрезы, мм | 195..595 | 195..595 |

| Ускоренное перемещение стола, мм/мин | 200 | 200 |

| Ручное перемещение стола за один оборот лимба, мм | 0,5 | 0,5 |

| Суппорт | ||

| Наибольшее вертикальное перемещение фрезерного суппорта, мм | 400 | 400 |

| Ускоренное перемещение каретки суппорта, мм/мин | 660 | 660 |

| Наибольший диаметр режущего инструмента (червячной фрезы), мм | 180 | 200 |

| Наибольшая длина режущего инструмента (червячной фрезы), мм | 200 | 200 |

| Диаметры фрезерных оправок, мм | 32, 40 | 32, 40 |

| Ускоренное перемещение шпинделя вдоль оси, мм/мин | 43 | 43 |

| Расстояние от оси шпинделя до направляющих суппорта, мм | ||

| Поворот суппорта на одно деление шкалы линейки, град | 1° | 1° |

| Поворот суппорта на одно деление шкалы нониуса, мин | 5` | 5` |

| Конусное отверстие шпинделя | Морзе 5 | Морзе 5 |

| Наибольшее осевое перемещение фрезы, мм | 200 | 200 |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 0°, мм | 410 | 410 |

| Наибольший угол поворота суппорта, град | ±60 | ±60 |

| Скорость перемещения ползушки, мм/мин | 230 | 230 |

| Автоматический возврат инструмента | есть | есть |

| Предохранитель от перегрузки | есть | есть |

| Механика станка | ||

| Пределы оборотов фрезы, об/мин | 40..405 | 40..405 |

| Число ступеней оборотов фрезы | 11 | 11 |

| Пределы продольных (вертикальных) подач, мм/об | 0,75..7,5 | 0,75..7,5 |

| Пределы радиальных подач, мм/об | 0,2..2,25 | 0,2..2,25 |

| Пределы тангенциальных подач, мм/об | 0,13..2,6 | 0,13..2,6 |

| Число ступеней подач | 16 | 16 |

| Привод и электрооборудование станка | ||

| Количество электродвигателей, установленных на станке | 6 | 6 |

| Электродвигатель главного привода, кВт | 8, 10, 12,5 | 8, 10, 12,5 |

| Электродвигатель быстрых перемещений, кВт | 3 | 3 |

| Электродвигатель привода гидронасоса, кВт | 1,1 | 1,1 |

| Электродвигатель насоса охлаждения, кВт | 0,75 | 0,75 |

| Электродвигатель насоса смазки, кВт | 0,25 | 0,25 |

| Электродвигатель транспортера стружки, кВт | 0,4 | 0,4 |

| Суммарная мощность электродвигателей, кВт | 17,85 | 17,85 |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2670 х 1810 х 2250 | 2897 х 1810 х 2250 |

| Масса станка с электрооборудованием и охлаждением, кг | 10000 | 10800 |

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы по зубообработке

Связанные ссылки. Дополнительная информация

Каталог-справочник зубофрезерных станков станков

Паспорта и руководства зубофрезерных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Зубофрезерный полуавтомат ЕЗС-102.34 – Зубообрабатывающие станки

Сегодня отмыл не много. Времени хватило лишь на панель управления и суппорт, и то частично. Первичный диагноз не ухудшился. Хоть это радует. Оборван лишь основной пучок проводов. Остатки проводов на оконечных устройствах присутствуют. Сегодня созвонился с электриком, который помогает мне ремонтировать станки. Говорит, что все победим. В субботу будет осмотр с пристрастием. На суппорте под консервантом опять же заводская шабровка, и это меня очень радует. Электрошкаф тоже в полном порядке.

Если кто то компетентный заглянет в эту тему, то у меня вопрос. Что померить в имеющихся шестернях гитары, чтобы сравнить их с шестернями 5е32 на предмет изготовления таких же?

www.chipmaker.ru

Зубофрезерный станок: технические характеристики, виды, схемы

Зубофрезерные станки является видом фрезерного оборудования, главная задача которого – нарезка червячных и цилиндрических изделий. Зуб закрепления имеет прямую форму.

Изделия обрабатываются с помощью модульных фрез, которые могут иметь разную форму. Наиболее распространенными считаются дисковые и червячные фрезы, пальцевые используются реже.

Введение

Зубофрезерный станок предназначен для создания цилиндрических изделий. Если оборудование содержит вертикальный и радиальный ходовой винт, аппарат становится пригодным для создания червячных колес. Для этого используются червячные модульные фрезы.

Наилучшими считаются универсальные зубофрезерные станки, которые содержат 3 ходовых винта.

Принцип создания цилиндрических и червячных изделий базируется на обкате и копировании заготовки. Вид обработки зависит оборудования передвижного винта.

Кроме того, станки различаются по расположению оси заготовки – вертикальные и горизонтальные. Станки разделяются на два типа, но схожи по составу конструкции.

Вертикальные станки состоят из станины и инструментальной стойки. Имеют подвижную стойку или передвижной стол, который двигается в радиальном направлении. Есть и дополнительный подвижной стол, который двигается по вертикали.

Горизонтальные станки предназначаются для работы с изготовками повышенной сложности. Подвижная стойка перемещается по горизонтали. Горизонтальные станки для нарезания изделий маленького размера имеют специальный подвижной стол, который используется для поддержки изделия.

Ниже вы найдете подробную информацию о работе станков.

Основные параметры

Давайте подробно ознакомимся с техническими характеристиками оборудования.

Как уже говорилось, оборудование предназначается для создания червячных и цилиндрических изделий, а также разделяется на 2 типа – вертикальный и горизонтальный.

Оборудование имеет прямой и винтовой зуб зацепления. Профиль детали может быть образован по-разному, в зависимости от вида обработки. Зубовая форма различается только по длине, определяется с помощью касания.

Структура оборудования с методом копирования проста и включает три группы:

- ФВ(B1).

- ФС(П2).

- Деление Д(B3).

Оборудование, которое базируется на методе обката, также разделяются на группы:

- ФВ (B1 B2) – зубовой профиль.

- ФС(П3) – прямозубый профиль.

- ФС (П3 B4) – профиль косой формы.

При копировании заготовок режущие части инструментов должны соответствовать форме зубчатого колеса. После нарезания впадин головка поворачивается, 1 впадина – 1 поворот зубьев. Для поворота используется метод деления, который осуществляется особым внутренним механизмом.

При обкатке материала, зубчатые колеса начинают непрерывно двигаться. Движение осуществляется главным инструментом обработки. От типа движения зависит тип накатывания – горячее или холодное.

Методы обработки

Изготовление червячных изделий осуществляется другими методами. Для обработки используются 2 типа врезания – радиальный и тангенциальный.

- Радиальный метод обработки – осуществляется с помощью радиального перемещающего винта. Во время работы совершается одно движение (ФУ – B1B2), которое производит деление и формирование поверхности зубьев.

Для радиальной обработки используется одно врезающее движение (БП – П7).

- Тангенциальный метод обработки – используется гораздо реже чем радиальный метод, но ничуть не хуже.

Главными рабочими механизмами являются винт тангенциального перемещения и червячная модульная фреза, с конусом в виде забора.

Для формирования зубьев и делительных операций используется такое же движение, как и при первом методе (ФУ – B1B2). Но боковые поверхности зубьев формируются 2 раза, первый уже обсудили, а второй проходит одновременно с врезанием фрезы в заготовку.

Для тангенциального врезания фрезы, а именно конусной части, осуществляется движение ФS2 – П5B6.

Примеры станков

Для примера возьмем зубофрезерные станки 53A50, 53A50H, 53A80H и 53A80 с вертикальным расположением.

Они базируются на нескольких методах врезания и используются для обработки сразу нескольких видов материалов, как червячных изделий, так и цилиндрических колес.

Станки подходят для серийного производства и домашней мастерской.