14Х17Н2 сталь гост: Сталь 14Х17Н2: круг, квадрат, лист и шестигранник в наличии

alexxlab | 04.05.2023 | 0 | Разное

Марка стали 14Х17Н2 ЭИ268: характеристики, ГОСТ, расшифровка | Справочник

НаверхСправочник

- Характеристики материалов (стали)

- Лист нержавеющий

- Нержавеющий сортовой прокат

- Сорт теплоустойчивый

- Труба нержавеющая

- Характеристики стали AISI 409 (08Х13)

- Характеристики стали 08Х17Н5М3 (ЭИ 925)

- Характеристики стали 08Х18Н10Т

- Характеристики стали 10Х11Н23Т3МР

- Характеристики стали 12Х18Н10Т

- Характеристики стали 14Х17Н2 ЭИ268

- Сталь 13X11Н2В2МФ (ЭИ-961-Ш МАП)

- Сталь 12Х1МФ

- Сталь 15Х1М1Ф

- Сталь 20Х13

- Сталь 30Х13

- Титановый сплав 3М

- Сталь AISI 420, 420J2

- Сталь AISI (Аиси) 430

- Сталь AISI 316, 316L, 316Ti

- Сталь AISI 321

- Сталь AISI 201

- Назначение изделий из нержавеющей стали

- Особенности выбора

- 23 Марта 2023 Скидки на нержавеющий лист ! Лист 304Н 75 х 2500 х 7150 !!!

- 16 Марта 2023 Лист 316L 1,5 x 1250 x 2500 по 479 руб/кг

- 23 Марта 2023

Труба 201 600 Grit 26.

9 х 2 х 6 метров по 320 руб/метр с НДС !!!

9 х 2 х 6 метров по 320 руб/метр с НДС !!! - 23 Марта 2023 Лист 201 2В 0.5 х 1000 х 2000 по цене 210 руб/ кг с НДС!!!

- Главная /

- Справочник /

- Характеристики материалов (стали) /

- Характеристики стали 14Х17Н2 ЭИ268

|

Круг нержавеющий |

Шестигранник нержавеющий

|

Марка: Сталь14Х17Н2 (ЭИ268).

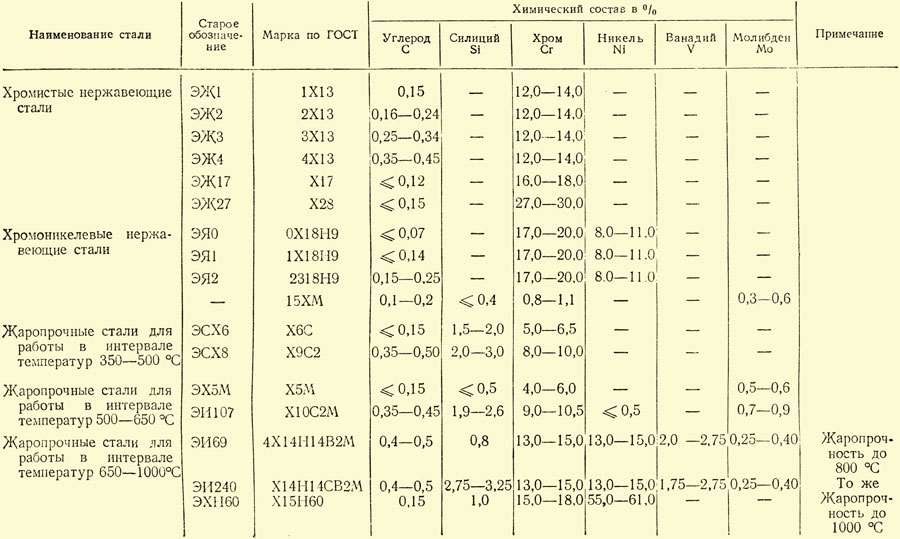

Классификация: Сталь коррозионностойкая (нержавеющая) жаропрочная. Хромоникелевая нержавейка.

Заменитель: 20Х17Н2.

Прочие обозначения: сталь 14Х17Н2, ст.14X17Н2, 14X17h3, 14Х17Н2-Ш, ЭИ268, ЭИ268-Ш, 1Х17Н2.

Иностранные аналоги: AISI 431(USA), X20CrNi72(Deu), X22CrNi17(Deu), SUS431(Jap), Z15CN16-02(Fra), 431S29(GBR).

Применение: рабочие лопатки, диски, валы, втулки, фланцы, крепежные и другие детали, детали компрессорных машин, работающие на нитрозном газе, детали, работающие в агрессивных средах и при пониженных температурах.

Это одна из самых жестких коррозионностойких марок сталей. Химический состав 14Х17Н2 (ЭИ268) позволяет деталям, изготовленным из нее, работать в агрессивных средах, а также при пониженных температурах окружающей среды. Благодаря таким свойствам, эта марка стали нашла широкую область применения в химической, оборонной и авиационной промышленности.

Химический состав определяется по ГОСТ 5632-72 и выглядит следующим образом:

- углерод до 0,11-0,17%,

- хром до 18%,

- никель до 2%,

- кремний до 0,8%,

- марганец до 0,8%,

- сера до 0,025%,

- фосфор до 0,03%.

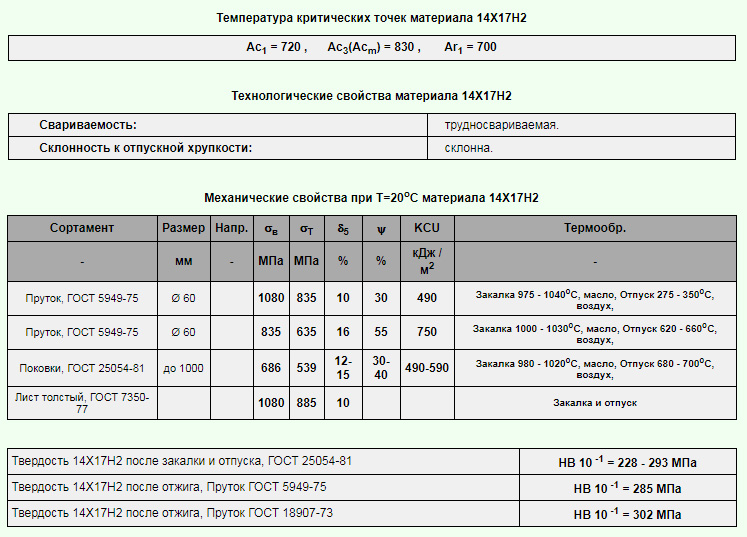

В условиях длительного воздействия, детали и элементы, изготовленные из 14Х17Н2 работают при температурных режимах до 400 градусов Цельсия. Для повышения стойкости к процессам коррозии сталь закаливают с высоким отпуском. Сортамент, форма и размеры проката из нержавеющей стали 14Х17Н2 (ЭИ 268) определяется ГОСТами:

- по кругам горячекатанным – ГОСТ 2590-2006;

- по прокату горячекатанному квадратному – ГОСТ 2591-88;

- по калиброванным кругам, квадратам и шестигранникам – ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78;

- по кованному круглому и квадратному прокату – ГОСТ 1133-71;

- по тонколистовому прокату – ГОСТ 5582-75;

- по толстолистовому прокату – ГОСТ 7350-77;

- по полосам горячекатанным и кованным – ГОСТ 4405-75, ГОСТ 103-76;

- по качественному прокату со специальной отделкой поверхности – ГОСТ 14955-77.

Сталь 14Х17Н2 (ЭИ268) / Auremo

Сталь 16Х12В2ФТаР (ЭК181) Сталь 17Х18Н9 (2Х18Н9) Сталь 15Х16Н2АМ (ЭП479) Сталь 14Х20Н25В5МБ (ЛЖТ) Сталь 14Х17Н2 (ЭИ268) Сталь 13Х16Н3М2АФ (ВНС57) Сталь 12Х18Н9 (Х18Н9) Сталь 12Х12М1БФР (ЭП450) Сталь 11Х17Н Сталь 10Х25Н6АТМФ Сталь 10Х20Н33Б Сталь 10Х18Н9 Сталь 10Х18Н10Т (ЭП502) Сталь 10Х12Н3М2БФ Сталь 10Х12Н20Т2 (ЭП452) Сталь 09Х18Н9 Сталь 09Х17Н (ЧС130) Сталь 08Х20Н12АБФ Сталь 08Х19Н12ТФ Сталь 08Х16Н11М3 Сталь 45Х25Н35БС Сталь ЧС 116-ИД (ЭП753У-ИД) Сталь 9Х13Н6ЛК4 (ЭИ928) Сталь 80Х20НС (ЭП992) Сталь 50Х25Н35С2Б Сталь 50Х25Н35В5К15С Сталь 50Х20Н35С2Б Сталь 50Х15МФАСч Сталь 4Х13Н6ЛВФ (ЭП354) Сталь 45Х28Н49В5С Сталь 08Х13 (ЭИ496) Сталь 45Х25Н20С2 Сталь 45Х25Н20С Сталь 35Х24Н24Б Сталь 32Х13Н6К3М2БДЛТ (ВНС-32; СЭС1) Сталь 30Х23Н7С Сталь 23Х15Н5АМ3 (18Х15Н6АМ3; ВНС-9) Сталь 20Х13Н2ДМЮФ (ДИ96) Сталь 20Х13 (02Х13) Сталь 20Х12НМВБФАР (ЧС139) Сталь 02Н15К10М5Ф5 Сталь 03Н18К8М3ТЮ (ЗИ25) Сталь 03Н18К1М3ТЮ (ЗИ80) Сталь 03Н17К10В10МТ (ЭП836) Сталь 03Н15К10М5Ф5 (ЭК169) Сталь 03Н14Х5М3ТЮ (ОМС-2) Сталь 03Н14Х5М3Т (ЭП777) Сталь 03Н10Х12Д2Т Сталь 02Х8Н22С6 (ЭП794) Сталь 02Н18М3К3Т (ЭК165; ЧС101) Сталь 03Н18К9М5ТЮ (ЧС4) Сталь 01Н18К9М5Т (ЭП637У) Сталь 015Х18Н15Р30 (ЭП168Б) Сталь 015Х18Н15Р26 (ЭП168А) Сталь 015Х18Н15Р22 (ЭП167Б) Сталь 015Х18Н15Р17 (ЭП167А) Сталь 015Х18Н15Р13 (ЭП166Б) Сталь 015Х18Н15Р09 (ЭП166А) Сталь 015Н18М4ТЮ (ЭП989; ЧС5У) Сталь 015Н18К13М5ТЮ (ЭП948; ЧС35) Сталь 05Х12Н2М Сталь 07Х25Н16АГ6Ф (ЭП750) Сталь 07Х15Н30В5М2 (ЧС81) Сталь 07Х12НМФБ (ЧС80) Сталь 07Х12НМБФ (ЭП609) Сталь 06Х16Н15М3БР (ЭП172) Сталь 06Х16Н15М2Г2ТФР (ЧС68) Сталь 06Х15Н6МВФБ (ВНС16) Сталь 06Х13Н7Д2 (ЭП898) Сталь 05Х12Н5К14М5ТВ (ЭП695) Сталь 08Х14Н2К3МФБ (ЭК93; ВНС-51) Сталь 04Х16Н11М3Т (ДИ95) Сталь 03Х17Н14М3 (ЗИ66) Сталь 03Х13Н5М5К9 (ВНЛ-6) Сталь 03Х12Н8МТЮ (ЗИ37) Сталь 03Х12Н8К5М2ТЮ (ЗИ90) Сталь 03Х11Н10М2Т1 (ЭП679) Сталь 03Х11Н10М2Т (ЭП678; ВНС-17) Сталь 03Н18М4ТЮ (ЧС25) Сталь 03Н18М3ТЮ (ЧС5)

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | 14Х17Н2 |

| Обозначение ГОСТ латиница | 14X17h3 |

| Транслит | 14h27N2 |

| По химическим элементам | 14Cr17Н2 |

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | ЭИ268 |

| Обозначение ГОСТ латиница | EI268 |

| Транслит | EhI268 |

| По химическим элементам | – |

Описание

Сталь 14Х17Н2 применяется: для изготовления рабочих лопаток, дисков, валов, втулок, фланцев, крепежных и других деталей; деталей компрессорных машин, работающих на нитрозном газе; деталей, работающих в агрессивных средах и при пониженных температурах в химической и других отраслях промышленности; фасонных отливок и отливок по выплавляемым моделям для авиастроения I группы — нагруженных деталей с определенными требованиями по плотности и механическим свойствам: высоконагруженных кронштейнов, герметичных корпусов приборов, рам гироскопов, стабилизаторов и т. д. и II группы — ненагруженных и малонагруженных деталей: колец, фланцев, соединительных деталей, негерметичных корпусов приборов и т. д.

д. и II группы — ненагруженных и малонагруженных деталей: колец, фланцев, соединительных деталей, негерметичных корпусов приборов и т. д.

Примечание

Сталь коррозионностойкая, жаропрочная мартенсито-ферритного класса.

Рекомендуемая максимальная температура эксплуатации в течение длительного времени +400 °C.

Температура начала интенсивного окалинообразования в воздушной среде +800 °C.

Наибольшей коррозионной стойкостью сталь обладает после закалки с высоким отпуском.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 25054-81, ОСТ 5Р.9125-84, TУ 14-1-1530-75, СТ ЦКБА 010-2004 |

| Листы и полосы | В33 | ГОСТ 4405-75, ГОСТ 5582-75, ГОСТ 7350-77, TУ 14-1-2186-77, TУ 14-132-179-89 |

| Классификация, номенклатура и общие нормы | В30 | ГОСТ 5632-72 |

| Сортовой и фасонный прокат | В32 | ГОСТ 5949-75, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 18907-73, TУ 14-1-2257-77, TУ 14-1-2972-80, TУ 14-1-3564-83, TУ 14-1-377-72, TУ 14-1-3957-85, TУ 14-1-5038-91, TУ 14-11-245-88 |

| Отливки стальные | В82 | ОСТ 1 80059-83 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 1 90005-91 |

| Отливки со специальными свойствами (чугунные и стальные) | В83 | ОСТ 1 90090-79 |

Болванки. | В21 | ОСТ 1 90176-75 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, ОСТ 95-10-72, ОСТ 1 90161-74 |

| Сварка и резка металлов. Пайка, клепка | В05 | ОСТ 95 10441-2002 |

| Термическая и термохимическая обработка металлов | В04 | СТП 26.260.484-2004, СТ ЦКБА 016-2005 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | N | Al | V | Ti | Mo | W |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ОСТ 1 90090-79 | 0.05-0.1 | ≤0.025 | ≤0.025 | 0.3-0.8 | 15-18 | 0.8-1.5 | 2.8-3.8 | Остаток | ≤0.3 | ≤0.05 | ≤0.1 | ≤0.05 | ≤0.05 | ≤0.2 | ≤0.2 |

| ГОСТ 5632-72 | 0. 11-0.17 11-0.17 | ≤0.025 | ≤0.03 | ≤0.8 | 16-18 | ≤0.8 | 1.5-2.5 | Остаток | ≤0.3 | – | – | ≤0.2 | ≤0.2 | ≤0.3 | ≤0.2 |

Fe – основа.

По ГОСТ 5632-72 химический состав приведен для стали 14Х17Н2.

По ОСТ 1 90090-79 химический состав приведен дл стали 14Х17Н2Л (ЭИ268Л). В стали допускается содержание азота до 0,070 %.

По ТУ 14-1-2186-77 для стали, выплавленной электрошлаковым переплавом содержание S ≤ 0,015 %.

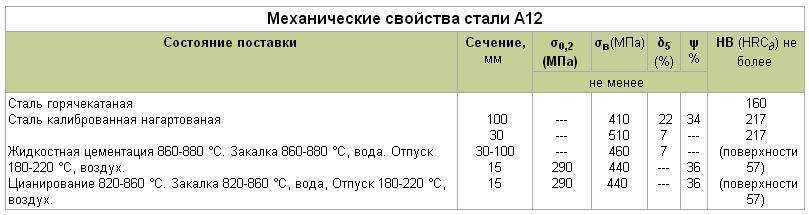

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d | y, % | кДж/м2 | Твёрдость по Бринеллю, МПа | HRC |

|---|---|---|---|---|---|---|---|---|---|

| Пруток. Отжиг при 760-780 °С (выдержка 2 ч), охлаждение с печью + Закалка в масло с 950-975 °С (выдержка 1 ч) | |||||||||

| – | 300 | 930-950 | 1260-1280 | ≥16 | – | 59-61 | – | 400-444 | – |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | |||||||||

| – | – | – | 830-1030 | – | – | – | – | 229-321 | 21-30 |

Деформированное состояние. Скорость деформирования 2,5 мм/мин Скорость деформирования 2,5 мм/мин | |||||||||

| – | – | – | ≥215 | ≥58 | – | ≥90 | – | – | – |

| Пруток. Отжиг при 760-780 °С (выдержка 2 ч), охлаждение с печью + Закалка в масло с 950-975 °С (выдержка 1 ч) | |||||||||

| – | 400 | 980-1050 | 1290-1330 | 16-17 | – | 60-62 | – | 388-444 | – |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | |||||||||

| – | – | – | 930-1130 | – | – | – | – | 255-363 | 27-32 |

| Деформированное состояние. Скорость деформирования 2,5 мм/мин | |||||||||

| – | – | – | ≥145 | ≥70 | – | ≥92 | – | – | – |

Заготовки (поковки и штамповки) по ОСТ 95-10-72. Закалка в масло с 950-1040 °С + Отпуск, охлаждение в масле или на воздухе (образцы) Закалка в масло с 950-1040 °С + Отпуск, охлаждение в масле или на воздухе (образцы) | |||||||||

| ≤100 | 600-650 | – | – | – | – | – | – | 229-285 | 20-29 |

| Пруток. Отжиг при 760-780 °С (выдержка 2 ч), охлаждение с печью + Закалка в масло с 950-975 °С (выдержка 1 ч) | |||||||||

| – | 500 | 970-1000 | 1110-1200 | 14-15 | – | ≥60 | – | 363-388 | – |

| Деформированное состояние. Скорость деформирования 2,5 мм/мин | |||||||||

| – | – | – | ≥98 | ≥75 | – | ≥88 | – | – | – |

| Заготовки (поковки и штамповки) по ОСТ 95-10-72. Закалка в масло с 950-1040 °С + Отпуск, охлаждение в масле или на воздухе (образцы) | |||||||||

| ≤100 | 275-350 | – | – | – | – | – | – | – | 35-43 |

Деформированное состояние. Скорость деформирования 2,5 мм/мин Скорость деформирования 2,5 мм/мин | |||||||||

| – | – | – | ≥59 | ≥80 | – | ≥90 | – | – | – |

| Заготовки (поковки и штамповки) по ОСТ 95-10-72. Закалка в масло с 950-1040 °С + Отпуск, охлаждение в масле или на воздухе (образцы) | |||||||||

| ≤60 | 275-350 | – | ≥1079 | ≥10 | – | – | ≥392 | 321-415 | – |

| Деформированное состояние. Скорость деформирования 2,5 мм/мин | |||||||||

| – | – | – | ≥29 | ≥80 | – | ≥90 | – | – | – |

| Заготовки (поковки и штамповки) по ОСТ 95-10-72. Закалка в масло с 950-1040 °С + Отпуск, охлаждение в масле или на воздухе (образцы) | |||||||||

| ≤100 | 600-680 | ≥540 | ≥686 | ≥15 | – | ≥40 | ≥588 | 207-285 | – |

Деформированное состояние. Скорость деформирования 2,5 мм/мин Скорость деформирования 2,5 мм/мин | |||||||||

| – | – | – | ≥20 | ≥80 | – | ≥88 | – | – | – |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Закалка в масло с 975-1040 °C + Отпуск, охлаждение на воздухе | |||||||||

| ≤60 | 275-370 | ≥834 | ≥1080 | ≥10 | – | ≥25 | ≥490 | 331-388 | 37-42.5 |

| Деформированное состояние. Скорость деформирования 2,5 мм/мин | |||||||||

| – | – | – | 20 | 68 | – | 80 | – | – | – |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Закалка в масло с 975-1040 °C + Отпуск, охлаждение на воздухе | |||||||||

| ≤60 | 560-600 | ≥735 | ≥931 | ≥10 | – | ≥30 | ≥490 | 277-331 | 30-37 |

Поковки дисков диаметром 700 мм и высотой 30-80 мм. Отжиг с двумя переохлаждениями 200-230 °С и 140-180 °С. Закалка в масло с 960-980 °С + Отпуск при 640-670 °С (образцы тангенциальные). При 20 °С НВ=285 Отжиг с двумя переохлаждениями 200-230 °С и 140-180 °С. Закалка в масло с 960-980 °С + Отпуск при 640-670 °С (образцы тангенциальные). При 20 °С НВ=285 | |||||||||

| – | – | 680-690 | 870-890 | ≥16 | – | 52-55 | – | – | – |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Закалка в масло с 975-1040 °C + Отпуск, охлаждение на воздухе | |||||||||

| ≤60 | 680-700 | ≥568 | ≥784 | ≥14 | – | ≥50 | ≥588 | 229-285 | 22.5-31 |

| Поковки дисков диаметром 700 мм и высотой 30-80 мм. Отжиг с двумя переохлаждениями 200-230 °С и 140-180 °С. Закалка в масло с 960-980 °С + Отпуск при 640-670 °С (образцы тангенциальные). При 20 °С НВ=285 | |||||||||

| – | – | 630-650 | 780 | 12-15 | – | 47-53 | – | – | – |

Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Закалка в масло с 975-1040 °C + Отпуск, охлаждение на воздухе Закалка в масло с 975-1040 °C + Отпуск, охлаждение на воздухе | |||||||||

| 60-100 | 680-700 | ≥540 | ≥687 | ≥12 | – | ≥43 | ≥490 | 229-285 | 22.5-31 |

| Поковки дисков диаметром 700 мм и высотой 30-80 мм. Отжиг с двумя переохлаждениями 200-230 °С и 140-180 °С. Закалка в масло с 960-980 °С + Отпуск при 640-670 °С (образцы тангенциальные). При 20 °С НВ=285 | |||||||||

| – | – | 610-630 | 730-760 | 11-13 | – | 50-53 | – | – | – |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Закалка в масло с 975-1040 °C + Отпуск, охлаждение на воздухе | |||||||||

| 100-300 | 680-700 | ≥540 | ≥687 | ≥12 | – | ≥40 | ≥392 | 229-285 | 22.5-31 |

Поковки дисков диаметром 700 мм и высотой 30-80 мм. Отжиг с двумя переохлаждениями 200-230 °С и 140-180 °С. Закалка в масло с 960-980 °С + Отпуск при 640-670 °С (образцы тангенциальные). При 20 °С НВ=285 Отжиг с двумя переохлаждениями 200-230 °С и 140-180 °С. Закалка в масло с 960-980 °С + Отпуск при 640-670 °С (образцы тангенциальные). При 20 °С НВ=285 | |||||||||

| – | – | 600-630 | 730-750 | 11-12 | – | ≥45 | – | – | – |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Отжиг при 680-700 °C (выдержка 20 ч), охлаждение на воздухе с печью | |||||||||

| ≤60 | – | ≥490 | ≥735 | ≥14 | – | ≥50 | ≥588 | 240-260 | 25-28 |

| Поковки дисков диаметром 700 мм и высотой 30-80 мм. Отжиг с двумя переохлаждениями 200-230 °С и 140-180 °С. Закалка в масло с 960-980 °С + Отпуск при 640-670 °С (образцы тангенциальные). При 20 °С НВ=285 | |||||||||

| – | – | 500-540 | 560-610 | ≥15 | – | 54-56 | – | – | – |

Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Закалка в масло с 950-975 °C + Отпуск при 275-350 °C, охлаждение на воздухе Закалка в масло с 950-975 °C + Отпуск при 275-350 °C, охлаждение на воздухе | |||||||||

| – | – | 1080-1370 | ≥10 | – | – | – | – | – | |

| Поковки дисков диаметром 700 мм и высотой 30-80 мм. Отжиг с двумя переохлаждениями 200-230 °С и 140-180 °С. Закалка в масло с 960-980 °С + Отпуск при 640-670 °С (образцы тангенциальные). При 20 °С НВ=285 | |||||||||

| – | – | 280-310 | 330-340 | 28-30 | – | 83-84 | – | – | – |

| Литье по выплавляемым моделям и в керамические формы. Закалка в масле или растворе жидкого стекла с 1040-1060 °C + Отпуск при 540-560 °C (3 часа), охлаждение на воздухе | |||||||||

| – | – | ≥736 | ≥932 | – | ≥8 | ≥20 | ≥245 | 229-321 | – |

Пруток. Отжиг при 760-780 °С (выдержка 2 ч), охлаждение с печью + Закалка в масло с 950-975 °С (выдержка 1 ч) + Отпуск при 600 °С (выдержка 3-6 ч). При 20 °С НВ=269-302 Отжиг при 760-780 °С (выдержка 2 ч), охлаждение с печью + Закалка в масло с 950-975 °С (выдержка 1 ч) + Отпуск при 600 °С (выдержка 3-6 ч). При 20 °С НВ=269-302 | |||||||||

| – | – | 680-710 | 860-880 | 19-22 | – | 60-63 | – | – | – |

| Литье по выплавляемым моделям и в керамические формы. Закалка в масле или растворе жидкого стекла с 1040-1060 °C + Отпуск при 670-690 °C (3 часа), охлаждение на воздухе | |||||||||

| – | – | ≥638 | ≥834 | – | ≥8 | ≥20 | ≥245 | 229-321 | – |

| Пруток. Отжиг при 760-780 °С (выдержка 2 ч), охлаждение с печью + Закалка в масло с 950-975 °С (выдержка 1 ч) + Отпуск при 600 °С (выдержка 3-6 ч). При 20 °С НВ=269-302 | |||||||||

| – | – | 620-640 | ≥720 | ≥16 | – | 65-67 | – | – | – |

Поковки для деталей стойких к МКК. Закалка в масло или на воздухе с 970-1020 °C + Отпуск при 620-670 °C, охлаждение на воздухе Закалка в масло или на воздухе с 970-1020 °C + Отпуск при 620-670 °C, охлаждение на воздухе | |||||||||

| ≤60 | – | ≥540 | ≥687 | ≥12 | – | ≥60 | ≥590 | 228-277 | – |

| Пруток. Отжиг при 760-780 °С (выдержка 2 ч), охлаждение с печью + Закалка в масло с 950-975 °С (выдержка 1 ч) + Отпуск при 600 °С (выдержка 3-6 ч). При 20 °С НВ=269-302 | |||||||||

| – | – | 580-590 | 670-680 | 14-15 | – | 63-64 | – | – | – |

| Поковки для деталей стойких к МКК. Закалка в масло или на воздухе с 970-1020 °C + Отпуск при 620-670 °C, охлаждение на воздухе | |||||||||

| 100-300 | – | ≥540 | ≥687 | ≥12 | – | ≥40 | ≥393 | 228-277 | – |

Пруток. Отжиг при 760-780 °С (выдержка 2 ч), охлаждение с печью + Закалка в масло с 950-975 °С (выдержка 1 ч) + Отпуск при 600 °С (выдержка 3-6 ч). При 20 °С НВ=269-302 При 20 °С НВ=269-302 | |||||||||

| – | – | 510 | 550-570 | 17-18 | – | 68-70 | – | – | – |

| Поковки для деталей стойких к МКК. Закалка в масло или на воздухе с 970-1020 °C + Отпуск при 620-670 °C, охлаждение на воздухе | |||||||||

| 60-100 | – | ≥540 | ≥687 | ≥12 | – | ≥50 | ≥492 | 228-277 | – |

| Пруток. Отжиг при 760-780 °С (выдержка 2 ч), охлаждение с печью + Закалка в масло с 950-975 °С (выдержка 1 ч) + Отпуск при 600 °С (выдержка 3-6 ч). При 20 °С НВ=269-302 | |||||||||

| – | – | ≥430 | ≥460 | ≥20 | – | ≥81 | – | – | – |

| Поковки. Закалка в масло или на воздухе с 970-1000 °C + Отпуск при 600-650 °C, охлаждение на воздухе | |||||||||

| ≤60 | – | ≥638 | ≥736 | ≥12 | – | ≥45 | ≥600 | 241-321 | – |

| 100-300 | – | ≥638 | ≥736 | ≥10 | – | ≥35 | – | 241-321 | – |

| 60-100 | – | ≥638 | ≥736 | ≥11 | – | ≥40 | ≥500 | 241-321 | – |

Поковки. Закалка в масло или на воздухе с 970-1000 °C + Отпуск при 300-350 °C, охлаждение на воздухе Закалка в масло или на воздухе с 970-1000 °C + Отпуск при 300-350 °C, охлаждение на воздухе | |||||||||

| ≤300 | – | – | – | – | – | – | – | 321-388 | – |

| Поковки. Закалка в масло с 980-1020 °C + Отпуск при 680-700 °C, охлаждение на воздухе | |||||||||

| 60-100 | – | ≥637 | ≥784 | ≥12 | – | ≥30 | ≥490 | – | – |

| Сортовой прокат горячекатаный и кованый по ГОСТ 5949-75. Закалка в масло с 1000-1030 °C + Отпуск при 620-660 °C, охлаждение на воздухе | |||||||||

| – | ≥635 | ≥835 | ≥16 | – | ≥55 | ≥784 | – | – | |

| Сортовой прокат горячекатаный и кованый по ГОСТ 5949-75. Закалка в масло с 975-1040 °C + Отпуск при 275-350 °C, охлаждение на воздухе | |||||||||

| – | ≥835 | ≥1080 | ≥10 | – | ≥30 | ≥490 | – | – | |

Сортовой прокат горячекатаный и кованый по СТП 26. 260.484-2004. Закалка в масло с 975-1040 °C + Отпуск, охлаждение на воздухе 260.484-2004. Закалка в масло с 975-1040 °C + Отпуск, охлаждение на воздухе | |||||||||

| 275-350 | ≥850 | ≥1100 | ≥10 | – | ≥30 | ≥490 | – | – | |

| 680-700 | ≥600 | ≥750 | ≥18 | – | ≥45 | ≥686 | – | – | |

| Штамповки по ОСТ 1 90176-75. Закалка в масло с 1010-1030 °C + Отпуск при 670-690 °C, охлаждение на воздухе | |||||||||

| – | ≥638 | ≥834 | ≥16 | – | ≥55 | ≥784 | 255-302 | – | |

| Штамповки по ОСТ 1 90176-75. Закалка в масло с 975-1040 °C + Отпуск при 275-350 °C, охлаждение на воздухе | |||||||||

| – | ≥834 | ≥1079 | ≥10 | – | ≥30 | ≥490 | 321-388 | – | |

Описание механических обозначений

| Название | Описание |

|---|---|

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию – 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| d | Относительное удлинение после разрыва |

| y | Относительное сужение |

| кДж/м2 | Ударная вязкость |

| HRC | Твёрдость по Роквеллу (индентор алмазный, сфероконический) |

Физические характеристики

| Температура | Е, ГПа | r, кг/м3 | l, Вт/(м · °С) | R, НОм · м | a, 10-6 1/°С | С, Дж/(кг · °С) |

|---|---|---|---|---|---|---|

| 0 | 193 | 7750 | 21 | 720 | – | – |

| 20 | 197 | 7750 | 209 | 720 | – | – |

| 300 | 164 | – | 24 | 890 | 118 | 462 |

| 500 | 148 | – | 25 | 1040 | 111 | – |

| 600 | 133 | – | 26 | 1110 | 113 | – |

| 100 | – | – | 22 | 780 | 98 | – |

| 200 | – | – | 23 | 840 | 106 | – |

| 400 | – | – | 24 | 990 | 11 | – |

| 700 | – | – | 27 | 1130 | 11 | – |

| 800 | – | – | 28 | 1160 | 107 | – |

| 900 | – | – | 30 | 1170 | 114 | – |

| 1000 | – | – | – | 1180 | 114 | – |

| 1200 | – | – | – | – | 115 | – |

Описание физических обозначений

| Название | Описание |

|---|---|

| Е | Модуль нормальной упругости |

| G | Модуль упругости при сдвиге кручением |

| r | Плотность |

| l | Коэффициент теплопроводности |

| R | Уд. электросопротивление электросопротивление |

| С | Удельная теплоемкость |

Технологические свойства

| Название | Значение |

|---|---|

| Свариваемость | Трудносвариваемая. Способ сварки РДС, АрДС. Сварные соединения в зоне термического влияния обладают пониженной стойкостью к МКК и общей коррозии, поэтому после сварки необходим отпуск при 680-700 °С в течение 30-60 мин. |

| Склонность к отпускной хрупкости | Склонна. |

| Температура ковки | Начала – 1250 °C, конца – 900 °C. Сечения до 350 мм охлаждаются на воздухе. |

| Обрабатываемость резаньем | В закаленном и отпущенном состоянии при НВ 330 Kn тв.спл.=0,4 Kn б.ст.=0,3. Для улучшения обрабатываемости и получения твердости НВ ≤ 229 заготовки подвергают отжигу при 620-670 °C в течение 4-8 ч с охлаждением на воздухе. |

| Особенности термической обработки | Сталь мартенсито-ферритного класса применяют в закаленном и отпущенном состоянии. Для достижения максимальной прочности изделия из стали 14Х17Н2 подвергают закалке с 975 – 1040 °С, выдержка при толщине изделия до 10 мм – 15 мин, свыше 10 мм – 15 мин + 1 мин на 1 мм максимальной толщины, охлаждение – в масле. Отпуск – при 275 – 350 °С в течение 2 ч + 1 мин на 1 мм максимальной толщины, охлаждение – на воздухе. Нагрев деталей (заготовок) в интервале температур от 500 °С до 800 °С должен производиться со скоростью не более 200 °С в час. В интервале температур 750 – 800 °С необходимо дать выдержку до полного прогрева садки. Дальнейший нагрев до температуры закалки производится по мощности печи. Для деталей толщиной (диаметром) до 120 мм скорость нагрева не лимитируется и выдержка при температуре от 750 °С до 800 °С не производится. Для обеспечения среднего уровня прочности после закалки, изделия подвергают отпуску при 560-650 °С в течение 1 ч + 1 мин на 1 мм максимальной толщины материала, охлаждение на воздухе. Для достижения максимальной прочности изделия из стали 14Х17Н2 подвергают закалке с 975 – 1040 °С, выдержка при толщине изделия до 10 мм – 15 мин, свыше 10 мм – 15 мин + 1 мин на 1 мм максимальной толщины, охлаждение – в масле. Отпуск – при 275 – 350 °С в течение 2 ч + 1 мин на 1 мм максимальной толщины, охлаждение – на воздухе. Нагрев деталей (заготовок) в интервале температур от 500 °С до 800 °С должен производиться со скоростью не более 200 °С в час. В интервале температур 750 – 800 °С необходимо дать выдержку до полного прогрева садки. Дальнейший нагрев до температуры закалки производится по мощности печи. Для деталей толщиной (диаметром) до 120 мм скорость нагрева не лимитируется и выдержка при температуре от 750 °С до 800 °С не производится. Для обеспечения среднего уровня прочности после закалки, изделия подвергают отпуску при 560-650 °С в течение 1 ч + 1 мин на 1 мм максимальной толщины материала, охлаждение на воздухе. Термическая обработка по этому режиму вызывает в изделии склонность к межкристаллитной коррозии. Для достижения высокой коррозионной стойкости изделия из стали 14Х17Н2 после закалки подвергают отпуску при 680-700 °С в течение 30 мин + 1 мин на 1 мм максимальной толщины материала. Температуру нагрева под закалку для изделий, изготовленных из листовой стали 14Х17Н2, можно понижать до 950-975 °С. Сварные изделия из стали 14Х17Н2 обладают пониженной коррозионной стойкостью в зоне термического влияния. Поэтому их необходимо подвергать отпуску при 680-720 °С. Время выдержки -30 мин + 1 мин на 1 мм максимальной толщины изделия. Для уменьшения остаточной магнитной индукции в деталях магнитопровода электромагнитов детали (заготовки) должны подвергаться длительному отжигу. Детали, входящие в узлы трения и уплотнения затвора трубопроводной арматуры, могут подвергаться поверхностной закалке с нагревом токами высокой частоты (ТВЧ) с целью повышения твердости при одновременном сохранении высоких механических свойств в сердцевине детали. Термическая обработка по этому режиму вызывает в изделии склонность к межкристаллитной коррозии. Для достижения высокой коррозионной стойкости изделия из стали 14Х17Н2 после закалки подвергают отпуску при 680-700 °С в течение 30 мин + 1 мин на 1 мм максимальной толщины материала. Температуру нагрева под закалку для изделий, изготовленных из листовой стали 14Х17Н2, можно понижать до 950-975 °С. Сварные изделия из стали 14Х17Н2 обладают пониженной коррозионной стойкостью в зоне термического влияния. Поэтому их необходимо подвергать отпуску при 680-720 °С. Время выдержки -30 мин + 1 мин на 1 мм максимальной толщины изделия. Для уменьшения остаточной магнитной индукции в деталях магнитопровода электромагнитов детали (заготовки) должны подвергаться длительному отжигу. Детали, входящие в узлы трения и уплотнения затвора трубопроводной арматуры, могут подвергаться поверхностной закалке с нагревом токами высокой частоты (ТВЧ) с целью повышения твердости при одновременном сохранении высоких механических свойств в сердцевине детали. Поверхностная закалка с нагревом ТВЧ применяется для деталей толщиной (диаметром) не менее 15 мм и производится только после предварительной улучшающей термической обработки на твердость до 22-31 HRC. Подкалка деталей ТВЧ допускается только при отсутствии требования стойкости стали к межкристаллитной коррозии. Длительный отжиг заготовок применяется для уменьшения остаточной магнитной индукции в деталях магнитопровода электромагнитов и обеспечивает магнитные характеристики для стали марки 14Х17Н2 наименьшая коэрцитивная сила Нс равна 0,1 ка/м при остаточной индукции Вч 0,5 Тл, индукция насыщения Bs равна 1,5 Тл при максимальной коэрцитивной силе Нm 20 ка/м. Сварные узлы и изделия из стали 14Х17Н2 для повышения коррозионной стойкости подвергают отжигу по режиму: нагрев до 680-700 °С, выдержка – 2-3 ч, охлаждение на воздухе при отсутствии требований стойкости к МКК; нагрев до 680-700 °С, выдержка – 3-5 ч, охлаждение на воздухе при требовании стойкости к МКК. Поверхностная закалка с нагревом ТВЧ применяется для деталей толщиной (диаметром) не менее 15 мм и производится только после предварительной улучшающей термической обработки на твердость до 22-31 HRC. Подкалка деталей ТВЧ допускается только при отсутствии требования стойкости стали к межкристаллитной коррозии. Длительный отжиг заготовок применяется для уменьшения остаточной магнитной индукции в деталях магнитопровода электромагнитов и обеспечивает магнитные характеристики для стали марки 14Х17Н2 наименьшая коэрцитивная сила Нс равна 0,1 ка/м при остаточной индукции Вч 0,5 Тл, индукция насыщения Bs равна 1,5 Тл при максимальной коэрцитивной силе Нm 20 ка/м. Сварные узлы и изделия из стали 14Х17Н2 для повышения коррозионной стойкости подвергают отжигу по режиму: нагрев до 680-700 °С, выдержка – 2-3 ч, охлаждение на воздухе при отсутствии требований стойкости к МКК; нагрев до 680-700 °С, выдержка – 3-5 ч, охлаждение на воздухе при требовании стойкости к МКК. |

Купить трубу сплав 14х27н2 по доступной цене от поставщика Электровэк-сталь / Эвек

Международный Эквивалент

| Знак | Аналог | W. №. | Айси Унс | EN | Заказ |

|---|---|---|---|---|---|

| 14Х17Н2 | EI268 | Поставка со склада, в наличии |

Состав и свойства

Сталь марки 14х27Н2 (ЭИ268) является сложнокоррозионным хромоникелевым сплавом мартенситоферритного класса. В его состав входят 16-18 % хрома, 1,5-2,5 % никеля, 0,8 % марганца и кремния, 0,3 % меди и 0,2 титана, 0,11-0,17 % углерода и тысячные доли процента фосфора и серы. Удельный вес проката при 20°С 7,75 г/см³. Трубы из этих марок сплава обладают исключительной коррозионной стойкостью, высшими показателями прочности на растяжение, пластичностью и достаточной технологичностью.

Процент марки 14х27Н2 (ГОСТ 5632-72)

| С | Си | Медь | Мн | Ni | Кр | Р | С | Ти | Fe |

|---|---|---|---|---|---|---|---|---|---|

| 0,11−0,17 | ≤0,8 | ≤0,3 | ≤0,8 | 1,5−2,5 | 16−18 | ≤0,03 | ≤0,025 | ≤0,2 | основа |

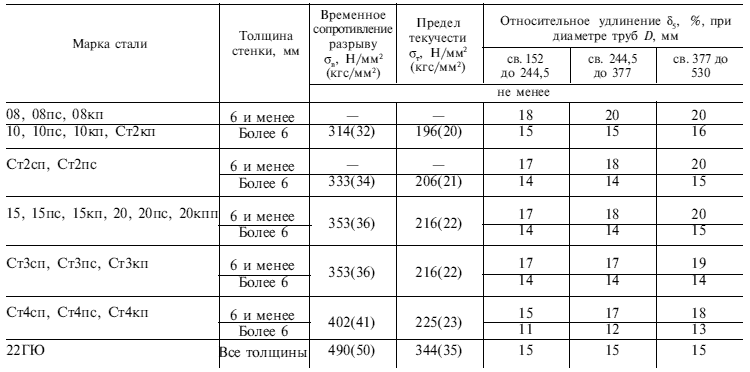

Механические свойства полуфабрикатов

| Ассортимент | ГОСТ | о В | о Т | 5 д | закалка |

|---|---|---|---|---|---|

| Стержень Ø 60 | 5949−75 | 1080 | 835 | 490 | Отпуск 975 — 1040 o C воздушное охлаждение |

| Стержень Ø 60 | 5949−75 | 835 | 635 | 750 | Закалка 1000 — 1030 o C, охлаждающее масло. Праздники 620—660 o C, воздушное охлаждение Праздники 620—660 o C, воздушное охлаждение |

| Поковки ≤ 1000 мм | 25 054−81 | 686 | 539 | 490−590 | Закалка 980 — 1020 o C, масло, отпуск 680 — 700 o C, охлаждение воздушное, |

| лист толстый | 7350-77 | 1080 | 885 | Закалка и отпуск |

σ — предел кратковременной прочности;

σ T — предел текучести по остаточной деформации.

Качество и применение труб

Трубы из сплавов широко востребованы в различных сферах человеческой деятельности. Они термостойки, не подвергаются деформации при высокой температуре в среде, богатой кислородом, не обладают сильными магнитными свойствами. Трубы из стали успешно противостоят ржавчине, широко применяются в судостроении, химической, нефтяной, пищевой, медицинской промышленности. Их выпускают по цене, которая несколько превышает среднюю стоимость нержавеющей стали, однако надежность и долговечность изделий оправдывают все затраты. Сталь 14х27Н2 успешно применяется в качестве конструкционного материала для изготовления дисков, валов, втулок насосов и компрессоров, работающих в агрессивных средах. Трубы востребованы при строительстве парогенераторов на электростанциях, а также при производстве соли.

Сталь 14х27Н2 успешно применяется в качестве конструкционного материала для изготовления дисков, валов, втулок насосов и компрессоров, работающих в агрессивных средах. Трубы востребованы при строительстве парогенераторов на электростанциях, а также при производстве соли.

Поставка

Вся представленная продукция марки 14х27Н2 сертифицирована. В техническую документацию включают данные о химическом составе, предельном процентном содержании примесей; механические свойства изделий. У нас можно купить оптом любые полуфабрикаты для крупных производств. Мы также предлагаем оптимальные условия для розничных клиентов. Высокий уровень сервиса и оперативность обслуживания – лицо нашей компании.

Купить по лучшей цене

На сайте ООО «Электровек-сталь» отражена самая актуальная информация о приобретении нержавеющих сплавов, доступная на сегодняшний день. Опытные менеджеры, которые всегда на связи, готовы дать высококвалифицированную консультацию по любым текущим вопросам. Реализуем полуфабрикаты цветные и редкие по выгодной цене. Продукция производится на самом современном оборудовании и соответствует требованиям ГОСТа и международным стандартам качества. Постоянные клиенты получают дисконтную систему скидок.

Реализуем полуфабрикаты цветные и редкие по выгодной цене. Продукция производится на самом современном оборудовании и соответствует требованиям ГОСТа и международным стандартам качества. Постоянные клиенты получают дисконтную систему скидок.

цена от поставщика Электровэк-сталь / Evek

Международный аналог

| Знак | Аналог | W. №. | Айси Унс | EN | Заказ |

|---|---|---|---|---|---|

| 14Х17Н2 | EI268 | Поставка со склада, в наличии |

Характеристика

Сталь нержавеющая 14Х27Н2 (ЭИ268) представляет собой сложнолегированный нержавеющий сплав мартенситного класса. Доля проката при 20°С 7,75 г/см3. Высококачественная сталь позволяет использовать его в сложных промышленных условиях. В его составе 16-18 % хрома и 1,5-2,5 % никеля, 0,8 % марганца и кремния, 0,3 % меди и 0,2 % титана, углерода 0,11-0,17 % и тысячных долей процента фосфора и серы. Хром и никель для защиты поверхностных структур от влажной коррозии и коррозионного растрескивания обеспечивают устойчивость к межкристаллитной коррозии. Добавки кремния, марганца, титана дополнительно улучшают технологичность и производительность.

Хром и никель для защиты поверхностных структур от влажной коррозии и коррозионного растрескивания обеспечивают устойчивость к межкристаллитной коррозии. Добавки кремния, марганца, титана дополнительно улучшают технологичность и производительность.

Процентный состав марки 14Х27Н2 (ГОСТ 5632-72)

| С | Си | Медь | Мн | Ni | Кр | Р | С | Ти | Fe |

|---|---|---|---|---|---|---|---|---|---|

| 0,11−0,17 | ≤0,8 | ≤0,3 мм | ≤0,8 | 1,5−2,5 | 16−18 | ≤0,03 | ≤0,025 | ≤0,2 | основа |

Механические свойства проката

| Ассортимент | ГОСТ | σ В | о Т | ККУ | Термообработка |

|---|---|---|---|---|---|

| Стержень Ø 60 | 5949−75 | 1080 | 835 | 490 | Закалка 975 — 1040 o C воздушное охлаждение |

| Стержень Ø 60 | 5949−75 | 835 | 635 | 750 | Закалка 1000 — 1030 o С, охлаждение масла. Лист 620 — 660 o С, охлаждение воздушное Лист 620 — 660 o С, охлаждение воздушное |

| Поковка ≤ 1000 мм | 25 054−81 | 686 | 539 | 490−590 | Закалка 980—1020 o С, масло, Отпуск 680—700 o С, охлаждение воздухом, |

σ В предел кратковременной прочности;

σ T — предел текучести при остаточной деформации.

Пруток, проволока и круг из сплава 14Х27Н2 обладают исключительной коррозионной стойкостью и долговечностью, обладают высокой пластичностью и обрабатываемостью. Проволока изготавливается по ЦМТУ 664-41, катанка — по ГОСТ 1525-53. Катанка, проволока и круг из стали 14Х27Н2, устойчивые в контакте с агрессивными и нейтральными солями щелочей, пресной и морской водой, поэтому используются в деталях устройства для получения соли.

Применение

Пруток, проволока и элементы из этого сплава применяются для изготовления различных технических деталей в различных областях. Такие детали жаропрочны, не подвержены деформации при высоких температурах в среде, насыщенной кислородом, не обладают сильными магнитными свойствами, успешно противостоят образованию ржавчины. Используется в химической, нефтяной, пищевой и медицинской промышленности. Изделия 14Х27Н2 выпускаются по цене, которая несколько превышает среднюю стоимость нержавеющей стали, однако надежность и долговечность материала оправдывают все затраты. Сталь 14Х27Н2 успешно применяется для изготовления крепежных деталей, фланцев, валов, дисков, втулок насосов и компрессоров, работающих в агрессивных средах, а также в составе биметаллов, на поверхность которых наносится газометрическое специальное покрытие.

Такие детали жаропрочны, не подвержены деформации при высоких температурах в среде, насыщенной кислородом, не обладают сильными магнитными свойствами, успешно противостоят образованию ржавчины. Используется в химической, нефтяной, пищевой и медицинской промышленности. Изделия 14Х27Н2 выпускаются по цене, которая несколько превышает среднюю стоимость нержавеющей стали, однако надежность и долговечность материала оправдывают все затраты. Сталь 14Х27Н2 успешно применяется для изготовления крепежных деталей, фланцев, валов, дисков, втулок насосов и компрессоров, работающих в агрессивных средах, а также в составе биметаллов, на поверхность которых наносится газометрическое специальное покрытие.

Поставка

Вся продукция 14Х27Н2 сертифицирована. В техническую документацию включены данные о химическом составе, предельном процентном содержании примесей; механические качества изделий. У нас можно купить оптом любые полуфабрикаты для крупносерийного производства. Мы также предлагаем оптимальные условия для розничных клиентов.

9 х 2 х 6 метров по 320 руб/метр с НДС !!!

9 х 2 х 6 метров по 320 руб/метр с НДС !!!