15Х5М термообработка: Низколегированная сталь характеристики, свойства

alexxlab | 27.07.1991 | 0 | Разное

|

Металлопрокат продажа ППУ ГОСТ 10704-91 Трубы большого диаметра Лист горячекатаный металлоконструкции Трубы ГОСТ 20295 продажа Трубы ВУС металлопрокат прайс |

|

Продажа металлопроката ТУ 1381-051-05757848-2011 Трубы ППУ труба 12х1мф ОАО АК ТРАНСНЕФТЬ ОАО ВМЗ труба котельная | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

15Х5М :: Металлические материалы: классификация и свойства

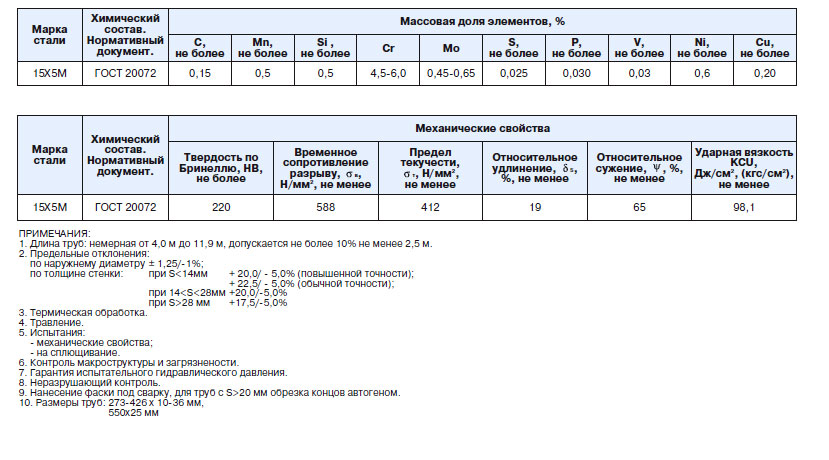

Сталь 15Х5М ГОСТ 20072-74

Сталь мартенситного класса

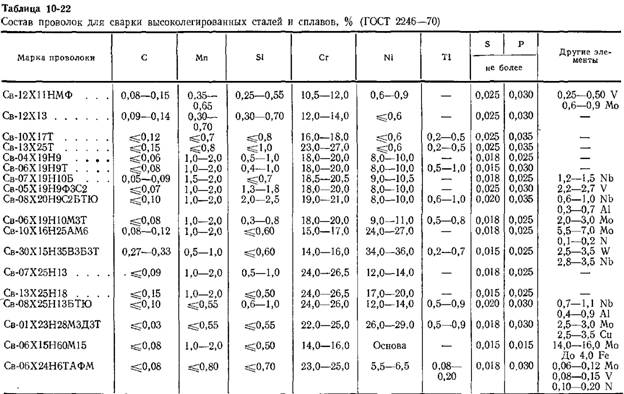

Массовая доля элементов, % | ||||||||||

Углерод | Кремний | Марганец | Хром | Никель | Молибден | Вольфрам | Ванадий | Титан | Сера | Фосфор |

Не более | ||||||||||

Не более 0,15 | Не более 0,5 | Не более 0,5 | 4,5- 6,0 | Не более 0,6 | 0,45- 0,60 | Не более 0,3 | Не более 0,05 | 0,025 | 0,030 | |

Твёрдость

горячекатаной и кованой отожженной, отпущенной или нормализованной с высоким

отпуском стали, должна быть не более 217НВ.

Температура критических точек, оС

Ас1 | Ас3 (Асm) | Аr3 (Аrсm) | Аr1 |

815 | 848 | 775 | 718 |

Рекомендуемые режимы термической обработки | Температура испытания, оС | Предел длительной прочности (неразрушающее напряжение). Н/мм2 (кгс/мм2), за время, ч | Предел ползучести, соответствующий 1% общей деформации Н/мм2 (кгс/мм2), за время, ч |

| |||||

Закалка (нормализация) | Отпуск (старение) |

| |||||||

Температура нагрева, оС | Среда охлаждения | Темпера- тура нагрева, оС | |||||||

10000 | 100000 | 100000 | 100000 | ||||||

Не менее | |||||||||

950-980 | Воздух | 840-880 | Воздух | 480 540 | 177(18,0) 98(10,0) | 147(15,0) 74(7,5) | 103(10,5) 65(6,5) | 69(7,0) 39(4,0) |

|

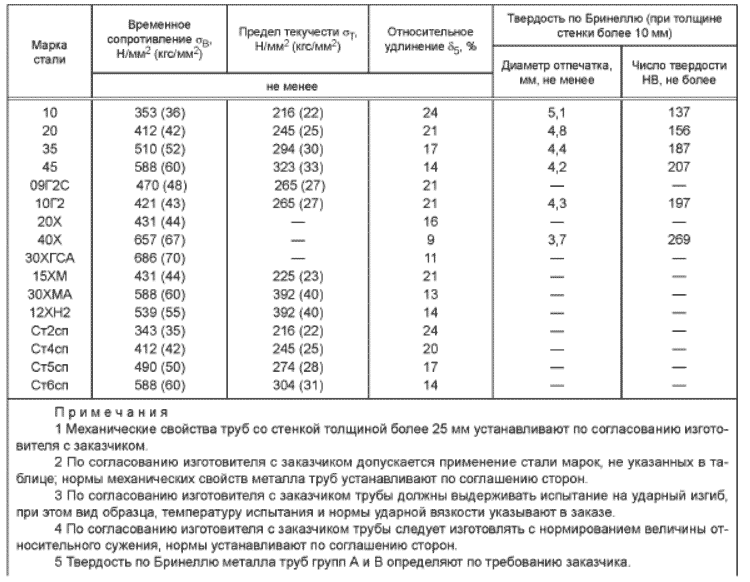

Состояние поставки, режимы термической обработки | Сечение, мм | Предел текучести σ0,2 | Временное сопротивление σВ | Относительное удлинение δ5 | Относительное сужение поперечного сечения ψ | Ударная вязкость KCU, Дж/см2 | Твёрдость, НВ, не более |

МПа | % | ||||||

не менее | |||||||

Прутки. | 90 | 215 | 390 | 22 | 50 | 118 | – |

Листы горячекатаные или холоднокатаные. Отжиг 840-870оС, воздух | 25 | 236 | 470 | 18 | – | – | – |

Трубы горячедеформированные, термообработанные | 2 – 25 | 216 | 392 | 22 | 50 | 118 | 170 |

Трубы холодно- и теплодеформированные термообработанные | 2 – 25 | 216 | 392 | 22 | – | – | 170 |

Трубы горячедеформированные. | 2 – 25 | 412 | 588 | 16 | 65 | 98 | 235 |

Температура испытания, оС | Предел текучести σ0,2 | Временное сопротив- ление σВ | Относительное удлинение δ5 | Относительное сужение поперечного сечения ψ | Ударная вязкость KCU, Дж/см2 | Твёрдость HRCЭ |

МПа | % | |||||

Поковки диаметром 280 мм. Отпуск 700оС, воздух | ||||||

20 | 660 | 800 | 16 | 50 | – | – |

200 | 580 | 680 | 15 | 68 | – | – |

300 | 550 | 670 | 15 | 65 | – | – |

400 | 530 | 630 | 14 | 64 | – | – |

450 | 520 | 620 | 16 | 70 | – | – |

500 | 465 | 550 | 19 | 75 | – | – |

550 | 390 | 500 | 22 | 82 | – | – |

600 | 300 | 415 | 22 | 84 | – | – |

Образцы из труб толщиной

10-12мм. | ||||||

20 | 485 | 640 | 18 | 78 | – | – |

400 | 430 | 510 | 12 | 75 | – | – |

450 | 385 | 480 | 15 | 76 | – | – |

500 | 350 | 430 | 18 | 82 | – | – |

600 | 170 | 310 | 21 | 91 | – | – |

Образцы. | ||||||

200 | 990 | 1260 | 16 | 63 | 125 | 35 |

400 | 1010 | 1220 | 18 | 64 | 112 | 35 |

450 | 1020 | 1230 | 20 | 65 | 123 | 37 |

500 | 1120 | 1250 | 16 | 64 | 92 | 35 |

550 | 760 | 850 | 19 | 73 | 250 | 20 |

Предел ползучести, МПа | Скорость ползучести, % /ч | Температура, оС |

103 | 1/10 000 | 480 |

64 | 1/10 000 | 540 |

69 | 1/100 000 | 480 |

39 | 1/100 000 | 540 |

Предел длительной прочности, МПа | Длительность, ч | Температура, оС |

177 | 10 000 | 480 |

98 | 10 000 | 540 |

147 | 100 000 | 480 |

74 | 100 000 | 540 |

Ударная вязкость KCU, Дж/см2

Температура, оС | Термообработка | |||

+20 | -25(-20) | -40 | -60 | |

245 | 222 | 136 | – | Труба. |

281 | 306 | 288 | – | Труба. Нормализация 1000оС. Отпуск 700оС |

– | (284) | – | 216 | Закалка 900оС, воздух. Отпуск 600оС |

Коррозионная стойкость.

Среда | Температура, оС | Длительность испытания, ч | Глубина, мм/год |

Вода дистиллированная | 300 | 50 | 0,033 |

500 | 0,19 | ||

600 | 0,784 |

Назначение:

для корпусов и внутренних элементов аппаратуры нефтеперерабатывающих заводов и

крегинговых труб, детали насосов, задвижки, крепёж.

Рекомендуемая температура применения – 600оС.

Температура накала интенсивного окалинообразования – 650оС.

Срок работы – весьма длительный.

Температура ковки, оС: начала 1200, конца 800. Сечения до 800 мм подвергаются отжигу с перекристаллизацией и одному переохлаждению.

Свариваемость – трудно свариваемая. Способы сварки: РДС. Необходимы подогрев и последующая термообработка.

Обрабатываемость резанием – в горячекатаном состоянии при НВ 170 и σВ=390 МПа, Kυ б. ст=2,0, Kυ тв. спл=2,7

Флокеночувствительность – чувствительна.

Склонность к охрупчиванию – не склонна.

Физические свойства | Температура испытания, оС | |||||||||

20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

Модуль нормальной упругости Е, ГПа | 211 | – | – | – | 178 | 145 | 102 | – | – | – |

Плотность ρn, кг/см3 | 7750 | 7730 | 7700 | 7670 | 7640 | 7610 | 7580 | – | – | – |

Коэффициент теплопроводности λ, Вт/(м · С) | – | 37 | 36 | 35 | 34 | 33 | – | – | – | – |

Удельное сопротивление ρ, НОм · м | 430 | – | – | – | – | – | – | – | – | – |

Физические свойства | Температура испытания, оС | |||||||||

20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 | |

Коэффициент линейного расширения α, 10-6, 1/оС | 11,3 | 11,6 | 11,9 | 12,2 | 12,3 | 12,5 | – | – | – | – |

Удельная теплоёмкость С, Дж/(кг· оС) | 483 | – | – | – | – | – | – | – | – | – |

Сортамент стали должен соответствовать требованиям:

ГОСТ 2590-88 – для горячекатаной круглой;

ГОСТ 2591-88 – для горячекатаной квадратной;

ГОСТ 1133-71 – для кованой круглой и квадратной;

ГОСТ 103-76 и ГОСТ 4405-75 – для горячекатаной полосовой;

ГОСТ 7417-75 – для калиброванной круглой;

ГОСТ 14955-77 – для калиброванной круглой со специальной отделкой поверхности;

ГОСТ 8559-75 – для калиброванной квадратной;

ГОСТ 8560-78 – для калиброванной шестигранной

Цены, характеристики, ГОСТ, расшифровка марки

Характеристики стали 15Х5М

Марка относится к жаропрочным низколегированным сталям. Этот сплав мартенситного класса. Эксплуатировать данный металл рекомендуется при температуре до +600°С.Срок службы изделий из стали 15Х5М при указанных условиях эксплуатации рассчитан более чем на 10 000 часов. Интенсивное окисление начинается при температуре превышающей +650°С.

Этот сплав мартенситного класса. Эксплуатировать данный металл рекомендуется при температуре до +600°С.Срок службы изделий из стали 15Х5М при указанных условиях эксплуатации рассчитан более чем на 10 000 часов. Интенсивное окисление начинается при температуре превышающей +650°С.

Эксплуатационные характеристики изделий и химический состав стали этой марки контролируются нормами ГОСТ 20072-74. В сплаве соединено 12 веществ. Основной из них хром. Второстепенные:

- Никель

- Кремний

- Марганец

- Молибден

- Вольфрам

- Медь

- Углерод

- Ванадий

- Фосфор

- Титан

- Сера

Процентное соотношение всех компонентов состава смотрите далее.

|

Cr |

Ni |

Si |

Mn |

Mo |

W |

Cu |

С |

V |

Р |

Ti |

S |

|

4,5 – 6 |

меньше 0,6 |

до 0,5 |

менее 0,5 |

0,45 – 0,6 |

до 0,3 |

меньше 0,2 |

до 0,15 |

менее 0,05 |

до 0,03 |

меньше 0,03 |

до 0,025 |

Свойства стали 15Х5М

Удельный вес данного сплава доходит до 7750 кг/м3. Термообработка включает в себя отжиг при температуре 840o – 860oC, затем охлаждение и закалку в печи.

Термообработка включает в себя отжиг при температуре 840o – 860oC, затем охлаждение и закалку в печи.

Твердость материала по Бринеллю составляет 10 -1 = 170 МПа. Начальная температура ковки 1200oC, конечная – 800oC.

Сечение материала в пределах до 800 мм. Оно подвергается отжигу с перекристаллизацией и одному переохлаждению.

Критические точки наступают при температуре:

- Ac1 = 815

- Ac3(Acm) = 848

- Ar3(Arcm) = 775

- Ar1 = 718

Обрабатываемость резанием возможна в горячекатаном состоянии. Материал относится к трудносвариваемым. Доступна только ручная дуговая сварка (РДС). При этом необходим предварительный подогрев и последующая термообработка.

Данный вид стали не имеет склонности к отпускной хрупкости. Но при этом он является флокеночувствительным материалом. То есть со временем возможен риск образования внутренних трещин при высоком давлении.

Применение стали 15Х5М

- трубопрокат,

- сортового и фасонного проката,

- калиброванных и шлифованных прутков,

- серебрянок,

- стальных полос,

- толстостенных листов,

- поковок и кованых заготовок.

Изделия из этого сплава широко используются в промышленности. Из них производят фланцы, крепежи, задвижки и другую трубопроводную арматуру. С их использованием выпускают детали, сопротивляемость окислению которых должна выдерживать температуру до +650°С.

Способы производства и механические свойства некоторых изделий из стали 15Х5М

Стальные прутки

Они отжигаются при температуре 840° – 860°С, затем проходят через охлаждение с печью. Сечение таких деталей может доходить до 90 мм. Условный предел текучести 215 МПа. Сопротивление на разрыв 390 МПа. Удлинение после разрыва около 22%, сужение при этом достигает 50%.

Горячекатанные и холоднокатанные листы

Эти изделия отжигаются при температуре 840°- 870°С, а затем охлаждаются на воздухе. Их сечение составляет 25 мм. Предел текучести 236 МПа. Прочность при растяжении 470 МПа. Относительное удлинение после разрыва 18%, сужения изделия при этом не происходит.

Горячедеформированные трубы

Их изготавливают при помощи нормализации и дальнейшего отпуска. Размер сечения варьируется в пределах от 2 до 25 мм. Условный предел текучести составляет 421 МПа. Временное сопротивление разрыву – 588 МПа. Относительное удлинение после разрыва 16%, сужение – 65%. Твердость по Бринеллю у таких изделий доходит до 235 единиц.

Размер сечения варьируется в пределах от 2 до 25 мм. Условный предел текучести составляет 421 МПа. Временное сопротивление разрыву – 588 МПа. Относительное удлинение после разрыва 16%, сужение – 65%. Твердость по Бринеллю у таких изделий доходит до 235 единиц.

Отечественные и зарубежные аналоги стали 15Х5М

|

ЕС |

1.7362, 5CrMo16, X12CrMo5 |

|

Германия |

1.7362, 12CrMo19-5, T5, X12CrMo5 |

|

Франция |

710CD5-05, Z15CD5-05, Z20CD5 |

|

Италия |

A16CrMo25-5KG, A16CrMo25-5KW |

|

Япония |

SFVAB5A, STBA25, STC48, STFA25, STPA25 |

|

Китай |

10MoCr50 |

|

Венгрия |

12CrMo20-5 |

|

Румыния |

10MoCr50 |

|

Польша |

H5M |

|

Чехия |

17102 |

|

США |

501, 502, T12005, S50100, S50200, K41545, T51605 |

15X5M Низколегированная жаропрочная стальная пластина, лист 15X5M, плоский стержень 15X5M, круглый стержень 15X5M, поставщики 15X5M , Включая применение и спецификации 15X5M.

У нас есть все спецификации.0007 15X5M поковки , мы можем собственное производство и продажи.

У нас есть все спецификации.0007 15X5M поковки , мы можем собственное производство и продажи.Знакомство с нашей продукцией:

Специализированная высококачественная сталь

У нас есть преимущества оборудования, технологий и цены Спецификации:

Сталь круглого сечения: от 1 мм до 3000 мм

Сталь квадратной формы: от 1 мм до 2000 мм

Листовая сталь: от 0,1 мм до 2500 мм

Ширина: от 10 мм до 2500 мм

Длина: Мы можем поставить любую длину в зависимости от требований заказчика.

Поковка: Валы с боковыми поверхностями/трубами/трубками/заготовками/пончиками/кубами/другими формами

Трубки: Наружный диаметр: φ6-219 мм, с толщиной стенки от 1 до 35 мм.

Состояние готовой продукции: горячая ковка/горячая прокатка + отжиг/нормализация + отпуск/закалка + отпуск/любые условия по требованию заказчика

Состояние поверхности: масштабирование (горячая обработка)/шлифовка/грубая обработка/чистовая обработка/по требованию заказчика

Печи для металлургической обработки: электродная дуга + LF/VD/VOD/ESR/вакуумный расходуемый электрод .

Ультразвуковой контроль: 100% ультразвуковой контроль на наличие дефектов или по требованию заказчика

Отличный сервис для всех видов промышленности, с преимуществами технологий, оборудования и цены.

Мы служим вам честно, добросовестно и профессионально.

Химический состав % ковшового анализа марки 15Х5М и ТУ

Характеристика для марки 15Х5М ( 15Х5М ).

| Класс: | 15Х5М ( 15Х5М ) ( Х5М ) |

| Классификация : | Низколегированная жаропрочная сталь |

Химический состав в % для марки 15Х5М ГОСТ 20072-74

| С | Си | Мн | Никель | С | Р | Кр | Пн | Вт | В | Ти | Медь |

макс. 0,15 0,15 | макс 0,5 | макс 0,5 | макс 0,6 | макс. 0,025 | макс 0,03 | 4,5 – 6 | 0,45 – 0,6 | макс 0,3 | макс 0,05 | макс 0,03 | макс 0,2 |

Температура критических точек для марки 15Х5М ( 15Х5М ).

| Ассортимент | Размер | Прямой. | с в | с Т | д 5 | у | ККУ | Термическая обработка |

| – | мм | – | МПа | МПа | % | % | кДж/м 2 | – |

| Бар | Ø 90 | 390 | 215 | 22 | 50 | 1180 | Отжиг 840 – 860 o C, Охлаждающая печь, | |

| Листовой трюк, ГОСТ 7350-77 | 470 | 235 | 18 | Отжиг 840 – 870 o C, Охлаждение воздухом, | ||||

| Труба горячедеформированная ГОСТ 550-75 | 392 | 216 | 22 | 50 | 1180 |

| Твердость по Бринеллю для марки 15Х5М ( 15Х5М ) (горячекатаный, отжиг) , ГОСТ 20072 | HB 10 -1 = 217 МПа |

| Твердость по Бринеллю для марки 15Х5М ( 15Х5М ) , Труба ГОСТ 550-75 | НВ 10 -1 = 170 МПа |

Физические свойства для марки 15Х5М ( 15Х5М )

| Т | Е 10 – 5 | а 10 6 | л | р | С | Р 10 9 |

| Марка | МПа | 1/Класс | Вт/(м·град) | кг/м 3 | Дж/(кг·класс) | Ом·м |

| 20 | 2. 11 11 | 7750 | 430 | |||

| 100 | 11,3 | 37 | 7730 | 483 | ||

| 200 | 11,6 | 36 | 7700 | |||

| 300 | 11,9 | 35 | 7670 | |||

| 400 | 1,78 | 12,2 | 34 | 7640 | ||

| 500 | 1,45 | 12,3 | 33 | 7610 | ||

| 600 | 1,02 | 12,5 | 7580 | |||

| Т | Е 10 – 5 | а 10 6 | л | р | С | Р 10 9 |

Технологические свойства марки 15Х5М ( 15Х5М )

| Свариваемость: | твердая свариваемость. |

| Хлопья: | предрасположенность |

| Отпускная хрупкость: | не предрасположен |

Аналоги стали марки 15Х5М ( 15Х5М )

| США | Германия | Япония | Франция | Европейский | Италия | Китай | Венгрия | Польша | Румыния | Чехия | |||||||||||||||||||||||||||

| – | DIN,WNr | ДЖИС | АФНОР | ЕН | УНИ | ГБ | МСЗ | №№ | СТАС | ЧСН | |||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

Спецификация:

| Механические свойства: | |

| с в | – Прочность на растяжение, [МПа] |

| с Т | – Предел текучести, [МПа] |

| д 5 | – Удельное удлинение при разрыве, [%] |

| у | – Уменьшение площади, [%] |

| ККУ | – Ударная вязкость, [кДж/м 2 ] |

| НВ | – Твердость по Бринеллю, [МПа] |

| Физические свойства: | |

| Т | – Температура испытания, [Класс] |

| Е | – Модуль Юнга, [МПа] |

| и | – Коэффициент линейного расширения (диапазон 20 o – T ), [1/Класс] |

| л | – Коэффициент теплового (теплового) состояния, [Ватт/(м·град)] |

| р | – Плотность, [кг/м 3 ] |

| С | – Удельная теплоемкость (диапазон 20 o – T), [Дж/(кг·град. )] )] |

| Р | – Электрическое сопротивление, [Ом·м] |

| Свариваемость: | |

| без ограничений | – сварка производится без нагрева и последующей термообработки |

| ограниченная свариваемость | – возможна сварка при нагреве до 100-120 градусов и последующая термообработка |

| твердая свариваемость | – для получения качественной сварки необходимы дополнительные операции: подогрев до 200-300 градусов; термообработка с отжигом |

Производительность обработки

Скачать 15X5M отчет о механических свойствах, отчет содержит подробный анализ производительности и применения. Скачать >>

Скачать >>

Основные конструктивные особенности

Один из наиболее широко используемых в промышленности марок дисперсионного твердения. Несмотря на то, что он мягкий и пластичный в состоянии отжига на твердый раствор, он способен проявлять высокие свойства после однократной обработки осаждением или старением. Характеризуется хорошей коррозионной стойкостью, высокой жесткостью, ударной вязкостью и прочностью.

Обрабатываемость

Длинная клейкая стружка характеризует обрабатываемость этого сплава. Его можно обрабатывать в отожженном состоянии, однако состояние h2150M даст наилучшие результаты. При обработке в таких условиях перед окончательной закалкой потребуется обработка на твердый раствор после механической обработки деталей.

Термическая обработка

УСЛОВИЯ A — Выдержите при 1900 F (1038 C) в течение 30 минут и охладите ниже 60 F (16 C) для полного мартенситного превращения. СОСТОЯНИЕ H 950- Состояние обработки материала A при 900 F (482 C) в течение 1 часа, охлаждение на воздухе. СОСТОЯНИЕ H925, h2025, h2075, h2100, h2150- Замачивание материала, обработанного раствором, в течение 4 часов при указанной температуре, охлаждение на воздухе, СОСТОЯНИЕ h2150M – Замочите обработанный раствором материал при 1400 F (760 C) на 2 часа, охладите на воздухе, затем повторно нагрейте до 1150 F (620 C) на 4 часа и охладите на воздухе.

СОСТОЯНИЕ H925, h2025, h2075, h2100, h2150- Замачивание материала, обработанного раствором, в течение 4 часов при указанной температуре, охлаждение на воздухе, СОСТОЯНИЕ h2150M – Замочите обработанный раствором материал при 1400 F (760 C) на 2 часа, охладите на воздухе, затем повторно нагрейте до 1150 F (620 C) на 4 часа и охладите на воздухе.

Сварка

Этот сплав, успешно сваренный обычными методами плавления и сопротивления, не должен соединяться кислородно-ацетиленовой сваркой. При необходимости рекомендуется использовать присадочный металл AWS E/ER630.

Ковка

Выдержите в течение 1 часа при 2150 F (1177 C) перед ковкой. Не работайте при температуре ниже 1850 F (1010 C). Перед окончательным отверждением требуется послеоперационная обработка раствора.

Горячие метки: Стальная пластина 15X5M , 15X5M лист , 15X5M квадратная сталь , 15X5M плоский , 15X5M круглый , 15X5M поковки

GOST 550-75 15CH5M, 15CR5MO труба, стальная труба 15x5m, низкоотлетная стальные трубы, 15×5 м.

Мы являемся профессиональным поставщиком и экспортером труб ГОСТ 550-75 15Ч5М, 15Cr5Mo, труб из легированной стали 15X5M, труб из низколегированной жаропрочной стали, эквивалентных классу труб ASTM A335 P5, бесшовных труб A335 P5, бесшовных труб ASTM A335 P5. Трубы Chrome-Moly P5, трубы 5Cr0.5Mo. 15X5M Трубы

Мы являемся профессиональным поставщиком и экспортером труб ГОСТ 550-75 15Ч5М, 15Cr5Mo, труб из легированной стали 15X5M, труб из низколегированной жаропрочной стали, эквивалентных классу труб ASTM A335 P5, бесшовных труб A335 P5, бесшовных труб ASTM A335 P5. Трубы Chrome-Moly P5, трубы 5Cr0.5Mo. 15X5M Трубы ГОСТ 550-75

БЕСШОВНЫЕ СТАЛЬНЫЕ ТРУБЫ ДЛЯ. НЕФТЕПЕРЕРАБОТКА И. НЕФТЕХИМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ.

ГОСТ 550-75 распространяется на трубы стальные, предназначенные для нефтеперерабатывающей и нефтехимической промышленности. В зависимости от назначения трубы должны изготавливаться групп А и Б. Размеры холоднодеформированных, теплодеформированных и горячедеформированных труб группы А должны соответствовать указанным в таблице 1 ГОСТ 550-75, размеры холоднодеформированных и теплодеформированных труб группы Б – по ГОСТ 8734-75, а размеры горячедеформированных труб группы Б – по ГОСТ 8732-78. Трубы группы А должны изготовляться длиной нарезки по таблице 1 ГОСТ 550-75 и минимальной длиной не менее 4 м.

Трубы группы А должны изготовляться длиной нарезки по таблице 1 ГОСТ 550-75 и минимальной длиной не менее 4 м.

A335 P5

Стальные трубыДиапазон размеров: от 1/2” NB до 36” NB

Диапазон толщины: SCH 40, SCH 80, SCH 160, SCH XS, SCH XXS, все сортаменты

Трубы из легированной стали Спецификации: ASTM A /ASME SA 335 P1, P2, P5, P9, P11, P12, P22, P23, P91 и P92

| Марка: | 15Х5М ( 15Х5М ) ( Х5М ) | |||||||||||

| Классификация : | Низколегированная жаропрочная сталь | 15Х5М (15Х5М)Си | Мн | Никель | С | Р | Кр | Пн | Вт | В | Ти | Медь |

макс. 0,15 0,15 | макс 0,5 | макс 0,5 | макс 0,6 | макс. 0,025 | макс 0,03 | 4,5 – 6 | 0,45 – 0,6 | макс 0,3 | макс 0,05 | макс 0,03 | макс 0,2 |

Температура критических точек для марки 15Х5М ( 15Х5М ).

AC 1 = 815, AC 3 (AC M ) = 848, AR 3 (ARC M ) = 7746, , = , = , = , = , = , , , , , , . 15Х5М (15Х5М)0098 15Х5М (15Х5М)0098 Размер | Прямой. | с в | с Т | д 5 | у | ККУ | Термическая обработка | |

| – | мм | – | МПа | МПа | % | % | кДж/м 2 | – |

| Труба горячедеформированная ГОСТ 550-75 | 392 | 216 | 22 | 50 | 1180 | |||

| Пруток, ГОСТ 20072-74 | Ø 90 | 390 | 215 | 22 | 50 | 1180 | Отжиг 840 – 860 o C, охлаждающая печь, | |

| Листовой трюк, ГОСТ 7350-77 | 470 | 235 | 18 | Отжиг 840 – 870 o С, Охлаждающий воздух, |

| Твердость по Бринеллю для 15Х5М ( 15Х5М ) (горячекатаный, отжиг) , ГОСТ 20072-74 | HB 10 -1 = 217 МПа |

| Твердость по Бринеллю для труб 15Х5М ( 15Х5М ) , , ГОСТ 550-75 | HB 10 -1 = 170 МПа |

Технологические свойства марки 15Х5М ( 15Х5М )

| Свариваемость: | твердая свариваемость. |

| Хлопья: | предрасположенность |

| Отпускная хрупкость: | не предрасположен |

| США | Германия | Япония | Франция | Европейский | Италия | Китай | Венгрия | Польша | Румыния | Чехия | |||||||||||||||||||||||||||

| – | DIN,WNr | ДЖИС | АФНОР | ЕН | УНИ | ГБ | МСЗ | №№ | СТАС | ЧСН | |||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

Как заказать Труба бесшовная ГОСТ 550-75 15Х5М?

Тип: ГОСТ 550-75 15Х5М Труба бесшовная .

Материал: 15X5M

Размер: 6 дюймов. Толщина стенки: SCH STD.

Длина: 6 метров.

Окончание: BE.

Разработка технологии сварочного ремонта стальных корпусов с применением сочетания ультразвуковых колебаний и принудительного охлаждения

[1] СРЕДНИЙ. Файзуллин, А.М. Файрушин, Д.В. Каретников и др., Ремонт корпусов насосных агрегатов из стали 20ХГСФЛ с применением сварочных технологий, Прогрессивні технологии и системы и машиностроение, 4 (2014) 191-197.

[2]

СРЕДНИЙ. Файзуллин, А.М. Файрушин, Д.В. Каретников и др., Ремонт корпусов насосных агрегатов из стали 20ХГСФЛ с применением сварочных технологий, ЭНЖ Нефтегазовое дело, 1 (2014) 345-361.

[3] Худяков А.О. Влияние химического состава основного металла на вязкостные свойства околошовной зоны сварных труб большого диаметра // Вестник Южно-Уральского государственного университета. Серия: Металлургия, 3 (2014) 55-61.

[4] Чупейкина Н.Н. Влияние качества ремонтной сварки на работоспособность сварных соединений. Горный информационно-аналитический бюллетень. 5 (2011) 181-184.

[5]

Н. Г. Гончаров, О.И. Колесников, А.Н. Воронцов, Термическая обработка сварных соединений трубопроводов в условиях трассы и в заводских условиях, Наука и техника трубопроводного транспорта нефти и нефтепродуктов, 2 (2013) 55-59.

Г. Гончаров, О.И. Колесников, А.Н. Воронцов, Термическая обработка сварных соединений трубопроводов в условиях трассы и в заводских условиях, Наука и техника трубопроводного транспорта нефти и нефтепродуктов, 2 (2013) 55-59.

[6] Н.Г. Гончаров, О.И. Кофоресников, А.А. Юшин и др., Исследование дефектов литых корпусных деталей насосов и разработка технологии их ремонта, Наука и техника трубопроводного транспорта нефти и нефтепродуктов, 5 (2016) 84-89.

[7]

Розанов Д.С. Расчетное обоснование режимов послесварочного нагрева при сварке крупногабаритных корпусных сварных конструкций в энергетике, сварке и диагностике. 3 (2011) 47-49.

3 (2011) 47-49.

[8] А.А. Венгеров, А.Ю. Якупов, А.Е. Бранд, Ремонтная сварка корпусов насосов из среднеуглеродистой литой стали, Актуальные проблемы трубопроводного транспорта Западной Сибири: Сб. научный тр. Всеросс научно-техн. конф. 2014.: Тюменский индустриальный университет, (2014) 13-18.

[9] Вышемирский Е.М. Сварочное производство ОАО «Газпром». Новые требования нормативных документов // Нефтестроительный журнал. 1 (2015) 30-39.

[10]

Н.

Нормализация. Отпуск

Нормализация. Отпуск Нормализация 1000оС, воздух.

Нормализация 1000оС, воздух. Нормализация. Отпуск.

Нормализация. Отпуск. Закалка 900оС,

охлаждение на воздухе.

Закалка 900оС,

охлаждение на воздухе. Отжиг 860оС,

охлаждение с печью

Отжиг 860оС,

охлаждение с печью