17Г1С марка стали: Сталь 17Г1С – расшифровка и характеристики

alexxlab | 25.03.2023 | 0 | Разное

Стали 17г1с и 17г1с-У — сравнение и разница в применении

Опубликовано 2021-07-30

- Описание стали 17Г1С

- Свойства стали 17Г1С-У

- Основное отличие между марками

Стали 17Г1С и 17Г1С-У, согласно ГОСТ 19281-2014, относятся к сплавам повышенной прочности. Обе марки предназначены для изготовления сортового, универсального широкополосного проката, различных профилей, возведения сварных, болтовых и клепаных металлоконструкций. Механические характеристики установлены для металла, не подвергающегося дополнительной термической обработке.

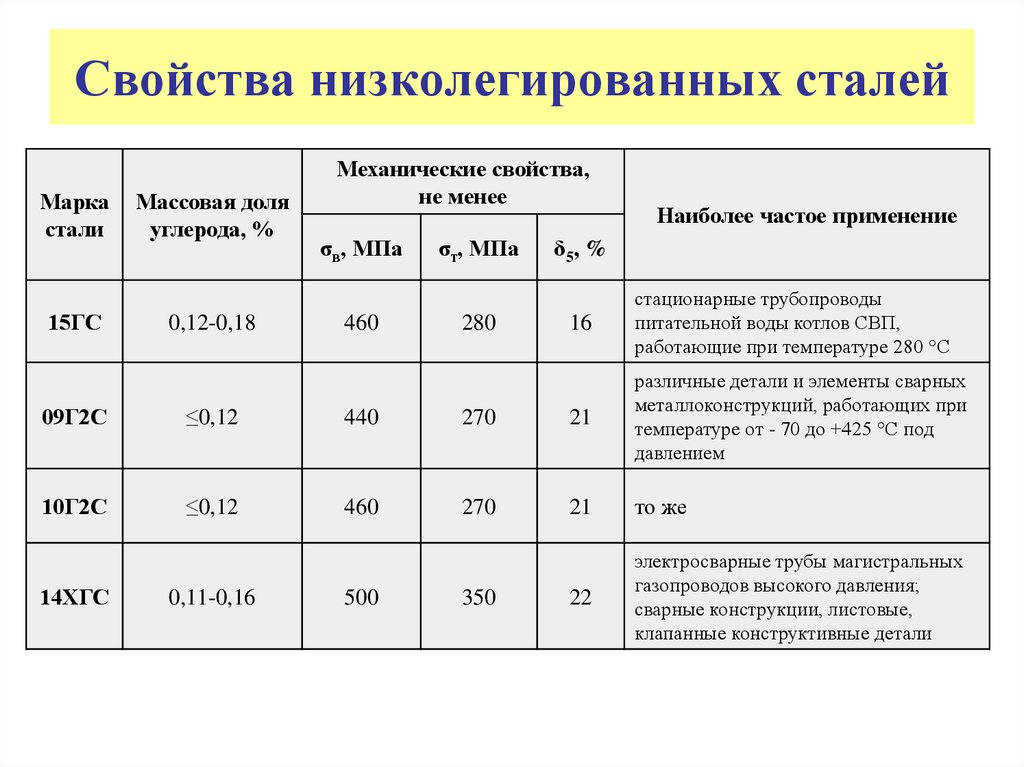

Массовая доля легирующих элементов в составе 17Г1С и 17Г1С-У минимальна. Низколегированные стали могут применяться в производстве сварных элементов, работающих под давлением в широком диапазоне температур.

Области применения:

- Сварной и бесшовный трубопрокат для теплосетей и нефтегазопроводов;

- Фланцевые переходы, фасонные детали;

- Промышленное оборудование, элементы вагонов, автомобилей, спецтехники.

Преимущественно 17Г1С и 17Г1С-У используют для сооружений и технологического оборудования на объектах с повышенным уровнем опасности.

Для контроля качества применяют анализ ковшовых проб на соответствие составу, проводят испытания на растяжение, изгиб, ударный изгиб и другие, в зависимости от назначения материала.

Описание стали 17Г1С

Конструкционная сталь не имеет ограничений по свариванию, применяется для строительных конструкций и для деталей, работающих в условиях высокого давления при температурах от -40⁰ до +475⁰. К выпускаемым из этой марки видам проката относятся листы ГОСТ 19903-2015 и 5220-79, полосы ГОСТ 82-70, трубы ГОСТ 8732- 78, прутки, швеллеры, уголки и другой прокат.

Химический состав по ГОСТ 19281-2014:

- Углерод (С) — 0,15-0,2

- Кремний (Si) — 0,4-0,6

- Марганец (Mn) — 1,15-1,6

- Никель (Ni) — до 0,3

- Хром (Cr) — до 0,3

- Медь (Cu) — до 0,3

- Ванадий (V) — до 0,12

- Алюминий (Al) — 0,02-0,05

- Азот (N) — до 0,012

- Сера (S) — до 0,035

- Фосфор (P) — до 0,03

- Мышьяк (As) — до 0,08

Массовые доли элементов регулируются и другими стандартами, например ТУ 14-1-1921-76, ТУ 14-3-1573-96 и др. Механические свойства устанавливаются для каждого вида проката в отдельности:

Механические свойства устанавливаются для каждого вида проката в отдельности:

- Временное сопротивление разрыву: 510-530 МПа;

- Предел текучести: 342-355 МПа;

- Удлинение при разрыве: 22-23%;

- Ударная вязкость: 390-440 кДж/м².

Показатели могут быть улучшены закалкой. 17Г1С можно обрабатывать резкой, сверловкой, дробеструями, на фрезерных и токарных станках. Сплав применяют для производства фланцевых дисков, отводов и других деталей трубопроводов для теплосетей, нефтяной и газовой промышленности и теплообменного оборудования.

Свойства стали 17Г1С-У

Модифицированный сплав обозначается буквой “У” — усиленный.

Химический состав по ГОСТ 19281-2014 соответствует марке 17Г1С, но микролегирование алюминием (Al) не допускается, а массовая доля марганца (Mn) ограничивается: 1,15-1,55. Модификации осуществляют путем введения небольших присадок титана, кальция, церия, ниобия и других элементов (0,02-0,05%) в зависимости от области применения и улучшаемого параметра, например:

- Износостойкость и надежность;

- Стойкость при транспортировке химических веществ;

- Устойчивость к ударным нагрузкам.

Химический состав регулируется ТУ 14-1-1921-76, ТУ 14-3-1138-82 и другими стандартами. В некоторых случаях сталь раскисляют титаном и алюминием, причем содержание Al не должно превышать 0,06%.

Из стали 17Г1С-У производят листовой прокат для изготовления сварных труб повышенной коррозионной стойкости для строительства магистральных линий в нефтяной и газовой отрасли, а также комплектующих и соединительных деталей (фитинги, фланцы, переходы, отводы).

Основное отличие между марками

Несмотря на практически идентичный химический состав и схожие свойства, из стали 17Г1С производят прокат повышенной прочности общего назначения. Полуфабрикаты могут использоваться в различных отраслях промышленности.

Марка 17Г1С-У обладает повышенной стойкостью к определенным видам нагрузок или группам агрессивных веществ. Например при транспортировке малосернистого газа массовая доля серы не должна превышать 0,007%.

Регулирование свойств 17Г1С достигается за счет точного соотношения основных химических элементов при выплавке. Для 17Г1С-У может применяться микролегированием легкими, редкоземельными и щелочноземельными металлами. Некоторые элементы одновременно служат раскислителями или удаляют из расплава примеси.

Для 17Г1С-У может применяться микролегированием легкими, редкоземельными и щелочноземельными металлами. Некоторые элементы одновременно служат раскислителями или удаляют из расплава примеси.

Оцените нашу статью

[Всего голосов: 1 Рейтинг статьи: 5]

Сталь 17Г1С (17Г1С-У) / Auremo

Сталь 03ХГЮ Сталь 05Г1Б Сталь 06Г2АФ Сталь 06Г2МФБ Сталь 06Г2ФР Сталь 06ХГСЮ Сталь 07ГБЮ Сталь 07ГФБ (07ГФБ-У) Сталь 08Г1НФБ Сталь 08Г2МФ (08Г2МФА) Сталь 08Г2С Сталь 08Г2СФБ Сталь 08Г2Т (08Г2Т-У) Сталь 08Г2ФБТ Сталь 08ГБЮ Сталь 08ГБЮТР Сталь 09Г2 Сталь 09Г2Д Сталь 09Г2С (09Г2СА) Сталь 09Г2СД Сталь 09Г2ФБ (09Г2БТ) Сталь 09ГБЮ Сталь 09ГНФБ Сталь 09ГСНБЦ Сталь 09ХГН2АБ Сталь 10Г2Б Сталь 10Г2БД Сталь 10Г2БТЮ Сталь 10Г2С1 Сталь 10Г2С1Д Сталь 10Г2СБ Сталь 10Г2СФБ Сталь 10Г2Т Сталь 10Г2ФБ Сталь 10Г2ФБЮ Сталь 10ГНБ Сталь 10ГС2 Сталь 10ГТ Сталь 10ХГСН1Д (СХЛ-45) Сталь 10ХДП Сталь 10ХН1М (ВК-1А) Сталь 10ХНДМ Сталь 10ХНДП Сталь 10ХСНД (СХЛ-4) Сталь 12Г (12ГА) Сталь 12Г2АФ Сталь 12Г2Б Сталь 12Г2С Сталь 12Г2СБ Сталь 12Г2СМФ Сталь 12Г2СМФАЮ Сталь 12ГН2МФАЮ Сталь 12ГНДЮ Сталь 12ГС (Св-12ГС) Сталь 12ГСБ Сталь 12ГФ Сталь 12ХГДАФ Сталь 12ХСНД Сталь 13Г1С (13Г1С-У) Сталь 13Г1СБ (13Г1СБ-У) Сталь 13Г2АФ Сталь 13ГДФ Сталь 13ГС (13ГС-У) Сталь 13ГФ (13ГФА) Сталь 14Г2 Сталь 14Г2АФ Сталь 14Г2АФД Сталь 14ГС Сталь 14ГФ Сталь 14ХГМДЦ Сталь 14ХГС Сталь 15Г2АФД (15Г2АФДпс) Сталь 15Г2СФ Сталь 15Г2СФД Сталь 15Г2ФБЮ Сталь 15ГС Сталь 15ГФ Сталь 15ГФД Сталь 15ХДП Сталь 15ХСНД Сталь 16Г (16ГА) Сталь 16Г2АФ Сталь 16Г2АФД Сталь 16Г2СФ (16Г2САФ) Сталь 16ГД Сталь 16ГМЮч Сталь 16ГС Сталь 16ГФБ Сталь 16Д Сталь 17Г1С (17Г1С-У) Сталь 17ГС Сталь 18Г2АФ (18Г2АФпс) Сталь 18Г2АФД (18Г2АФДпс) Сталь 18Г2С Сталь 18ЮТ (Ч-33) Сталь 19ЮФТ (Ч37) Сталь 1Х2М1 Сталь 20Г2С Сталь 20ГС Сталь 20ГС2 Сталь 20ГСФ (20ГСФЛ) Сталь 20Х2Г2СР Сталь 20ХГ2Ц Сталь 20ХГС2 Сталь 22Г2 Сталь 22ГЮ Сталь 22С Сталь 22Х2Г2АЮ Сталь 22Х2Г2Р Сталь 23Х2Г2Т Сталь 25Г2С Сталь 25ГС Сталь 25С2Р Сталь 27ГС Сталь 28Г2С1Д Сталь 28Г2СФБ (28Г2СФБД) Сталь 28С Сталь 30ХС2 Сталь 32Г2Рпс Сталь 35ГС Сталь 45ХГМА Сталь 80С Сталь СВС-690 (Северсталь-690) Сталь Х56

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | 17Г1С |

| Обозначение ГОСТ латиница | 17G1C |

| Транслит | 17G1S |

| По химическим элементам | 17Mn1С |

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | 17Г1С-У |

| Обозначение ГОСТ латиница | 17G1C-U |

| Транслит | 17G1S-U |

| По химическим элементам | 17Mn1С-C |

Описание

Сталь 17Г1С применяется: для изготовления сварных металлоконструкций и деталей, работающих под давлением при температурах от -40 до +475 °С; деталей и элементов трубопроводов пара и горячей воды атомных станций (АС), с расчётной температурой среды не выше 350 °C при рабочем давлении менее 2,2 МПа (22 кгс/см2), сварных переходов, фланцев, сварных тройников и других фасонных деталей трубопроводов АС с температурой эксплуатации от -40 °С до +350 °С; электросварных прямошовных труб группы прочности К52 для строительства газопроводов, нефтепроводов и нефтепродуктопроводов, тепловых электростанций и тепловых сетей, и газонефтепроводов повышенной коррозионной стойкости из природнолегированной стали (ПЛ-1, ПЛ-2) с увеличенным ресурсом эксплуатации; прямошовных электросварных экспандированных труб, предназначенных для строительства трубопроводов высокого давления; электросварных спиральношовных наружным диаметром 720, 820, 1020 и 1220 мм с антикоррозионным наружным покрытием для работы под давлением до 7,4 МПа (75 кгс/см2), предназначеных для магистральных трубопроводов транспортирующих некоррозионно-активный газ.

Примечание

Сталь низколегированная кремнемарганцовистая. Степень раскисления — Сп.

Сталь 17Г1С обеспечивает класс прочности листового, широкополосного универсального проката и гнутых профилей КП 345 при толщине проката от 10 до 20 мм., КП 355 при толщине до 10 мм. без применения дополнительной упрочняющей обработки.

При упрочняющей обработке (регламенитуемая или контролируемая прокатка или ускоренное охлаждение) поставляется прокат сечением от 20 до 60 мм. КП 315 и КП 325, сечением от 10 до 32 мм. КП 345 и сечением от 10 до 20 мм. КП 355. При применении закалки с отпуском поставляется прокат сечением 10−20 мм. КП375.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Классификация, номенклатура и общие нормы | В20 | ГОСТ 19281-89 |

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 20295-85, ГОСТ 24950-81, СТО 79814898 105-2008, TУ 1104-138100-357-02-96, TУ 14-3-1138-82, TУ 14-3-1698-2000, TУ 14-3-684-77, TУ 14-158-153-05, TУ 1303-002-08620133-01, TУ 14-158-146-2004, TУ 14-3-1573-96, TУ 14-3-620-77, TУ У 27. 2-00191135-016-2007, TУ 1303-007-12281990-2015 2-00191135-016-2007, TУ 1303-007-12281990-2015 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 5520-79, ГОСТ 19903-74, ГОСТ 19282-73, ГОСТ 19903-90, TУ 14-1-4632-93 |

| Сортовой и фасонный прокат | В22 | ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 9234-74, ГОСТ 11474-76 |

| Листы и полосы | В33 | TУ 14-1-1921-76, TУ 14-1-1950-2004, TУ 14-1-2917-80, TУ 14-1-5241-93, TУ 14-1-4431-88 |

| Сортовой и фасонный прокат | В32 | TУ 14-136-367-2008 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | N | As | Al | V | Ti | Nb | Ce |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-1-1921-76 | 0.15-0.2 | ≤0.025 | ≤0.03 | 1.15-1.55 | ≤0. 3 3 | 0.4-0.6 | ≤0.3 | Остаток | ≤0.3 | ≤0.012 | ≤0.08 | ≤0.05 | – | ≤0.03 | – | ≤0.03 |

| TУ 14-1-1950-2004 | ≤0.2 | ≤0.02 | ≤0.025 | ≤1.55 | ≤0.3 | ≤0.6 | ≤0.3 | Остаток | ≤0.3 | ≤0.012 | ≤0.08 | ≤0.05 | – | ≤0.03 | – | – |

| ГОСТ 19282-73 | 0.15-0.2 | ≤0.04 | ≤0.035 | 1.15-1.6 | ≤0.3 | 0.4-0.6 | ≤0.3 | Остаток | ≤0.3 | ≤0.008 | ≤0.08 | ≤0.05 | – | ≤0.03 | – | – |

| TУ 14-3-1138-82 | 0.15-0.2 | ≤0.02 | ≤0.025 | 1.15-1.55 | ≤0.3 | 0.4-0.6 | ≤0.3 | Остаток | ≤0.3 | – | – | 0.015-0.05 | – | – | – | – |

| TУ 14-158-146-2004 | ≤0. | ≤0.015 | ≤0.02 | 1.15-1.5 | – | 0.4-0.6 | – | Остаток | – | ≤0.012 | – | – | ≤0.08 | – | ≤0.07 | – |

| TУ 14-3-1573-96 | 0.15-0.2 | ≤0.03 | ≤0.035 | 1.15-1.55 | ≤0.3 | 0.4-0.6 | ≤0.3 | Остаток | ≤0.3 | ≤0.012 | – | – | – | – | – | – |

Fe – основа.

По ГОСТ 19282-73 допускается модифицирование стали кальцием и редкоземельными элементами из расчета введения в металл не более 0,02 % кальция и 0,05 % редкоземельных элементов.

По ГОСТ 19281-89 и ГОСТ 19282-73 допускается допускается добавка алюминия и титана из расчета получения массовой доли в прокате алюминия – не более 0,050 %, титана – не более 0,030 %.

По ГОСТ 5520-79 при выплавке стали из керченских руд допускается массовая доля мышьяка до 0,15 %, при этом массовая доля фосфора должна быть не более 0,030 %.

По ТУ 14-1-1921-76 вместо Се может быть введен Ca≤0,020%.

По ТУ 14-1-1950-2004 химический состав представлен для стали марки 17Г1С-У. В стали марки 17Г1С-У производства ОАО «МК «Азовсталь», предназначенной для производства труб диаметром 1020 мм для транспортирования малосернистого газа, массовая доля серы не должна превышать 0,007%, фосфора – 0,020%. Для газонефтепроводов повышенной коррозионной стойкости с увеличенным ресурсом эксплуатации листы изготовляют из природнолегированной стали марки 17Г1С-У:

– первой категории – с массовой долей хрома и никеля по 0,20-0,50%, фосфора – не более 0,030%;

Сталь марки 17Г1С-У раскисляют алюминием и титаном, суммарная массовая доля которых (по ковшевой пробе) должна быть в пределах 0,015-0,075%, при этом массовая доля алюминия должна быть не более 0,06%.

Для глобуляризации сернистых включений допускается присадка церия или кальция. Массовая доля церия или кальция не должна быть более 0,03% и 0,02% соответственно. Углеродный эквивалент должен быть не более 0,46, а для производства труб диаметром 1020 мм для транспортирования малосернистого газа, должен быть не более 0,42.

Для глобуляризации сернистых включений допускается присадка церия или кальция. Массовая доля церия или кальция не должна быть более 0,03% и 0,02% соответственно. Углеродный эквивалент должен быть не более 0,46, а для производства труб диаметром 1020 мм для транспортирования малосернистого газа, должен быть не более 0,42.По ТУ 14-3-1138-82 химический состав представлен для стали марки 17Г1С-У. Химический состав стали и эквивалент по углероду принимаются по сертификату завода-поставщика листового проката. В таблице указано допустимое остаточное содержание никеля, хрома, меди и алюминия. Допускается, для глобуляции сернистых включений, обработка стали добавками церия (до 0,03 %) и кальция (до 0,03 %) соответственно. В отдельных плавках допускается содержание марганца до 1,60 %, ванадия до 0,10 %, азота до 0,02 %. Допускается поставка отдельных плавок стали с суммарным содержанием остаточного алюминия и титана в пределах 0,010-0,060 % при условии обеспечения требуемых механических свойств.

По ТУ 14-3-1573-96 химический состав приведен для стали марки 17Г1С. Сталь марки 17Г1С-У имеет отличие в химическом составе: С ≤ 0,20 %, Mn ≤ 1,55 %, Si ≤ 0,60 %, Al ≤ 0,060 %, S ≤ 0,020 %, P ≤ 0,025 %. Углеродный эквивалент для обеих марок Сэ ≤ 0,46 %. В отдельных плавках стали марки 17Г1С-У допускается: массовая доля марганца до 1,80 %, при этом Сэ ≤ 0,44; массовая доля ванадия ≤ 0,10 % и (или) ниобия ≤ 0,070 %. Суммарная массовая доля алюминия и титана в стали марки 17Г1С-У должна быть в пределах 0,015-0,075 %.

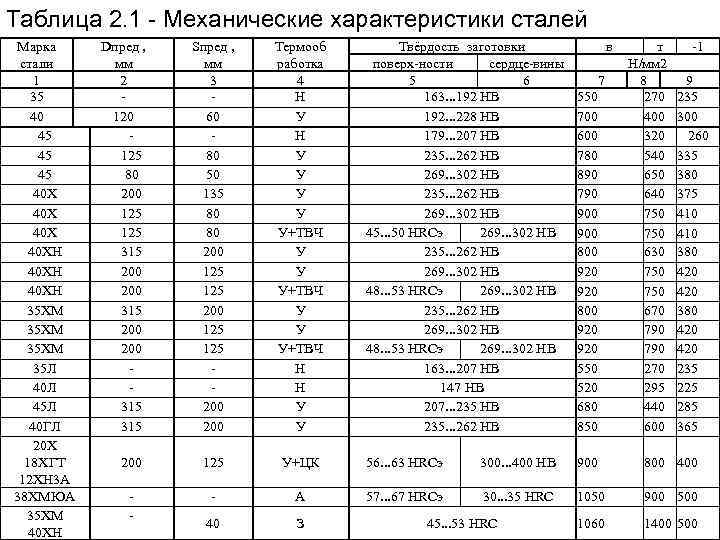

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | кДж/м2, кДж/м2 |

|---|---|---|---|---|

| Трубы электросварные прямошовные по ТУ 1303-002-08620133-01 в состоянии поставки (в сечении указана толщина стенки) | ||||

| 10-20 | ≥345 | 510-660 | ≥23 | ≥390 |

| 6-10 | ≥355 | 510-660 | ≥23 | ≥440 |

| 7-16 | 365-460 | 510-630 | ≥23 | ≥490 |

Толстолистовой прокат в состоянии поставки по ТУ 14-1-5241-93. Закалка + Отпуск (образцы поперечные) Закалка + Отпуск (образцы поперечные) | ||||

| 10-50 | ≥345 | ≥490 | ≥21 | – |

| 8-10 | ≥355 | ≥490 | ≥23 | – |

| Листовой прокат для газопроводных труб (7,0-10,0 мм). В состоянии поставки. Группа прочности К52 | ||||

| ≥355 | ≥510 | ≥23 | ≥590 | |

| Прокат толстолистовой и широкополосный универсальный в состоянии поставки ГОСТ 19282-73 и Лист 2-6, 10-12, 16, 18-22 категорий, термообработанный, в состоянии поставки ГОСТ 5520-79 | ||||

| ≤10 | ≥355 | ≥510 | ≥23 | – |

| 10-20 | ≥345 | ≥510 | ≥23 | – |

| Трубы электросварные прямошовные класса прочности К52 по ТУ 14-3-1138-82 в состоянии поставки (в сечении указан наружный диаметр трубы, KCU-40 °С) | ||||

| 1020; 1220 | 370-470 | 540-640 | ≥20 | ≥396 |

| Трубы электросварные прямошовные нефтегазопроводные в состоянии поставки по ТУ 14-3-1573-96 (образцы поперечные; в графе сечение – наружный диаметр; в графе KCU указано значение KCU-40 °С) | ||||

| 530, 630, 720, 820, 1020 | ≥350 | ≥510 | ≥20 | ≥294 |

| 530, 630, 720, 820, 1020 | ≥360 | ≥510 | ≥20 | ≥392 |

Описание механических обозначений

| Название | Описание |

|---|---|

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию – 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| кДж/м2 | Ударная вязкость |

Технологические свойства

| Название | Значение |

|---|---|

| Свариваемость | Сваривается без ограничений. |

Сталь 17Г1С/Ауремо

ВСт6пс ВСт5сп ВСт3кп ВСт4кп ВСт6сп ВСт2кп вст4пс St0 ВСТ2ПС ВСт3пс ВСт5пс ВСт2сп ВСт3сп 18К 08пс 10 пс 15 тыс. 18кп 20пс 35 55 05кп 08У 15кп 20 (20А) 22К 40 58 (55ПП) 08 10 (Статья 10) 12К 15пс 20 тыс. 25 45 60 08кп 10кп 15 16К 20кп 30 50 0sV 60С2 60S2XA 50HFA 60С2А 60С2ХФА 65С2ВА 85 55HGR 65 70С3А 55С2 60G 60С2Н2А 65G 70 75 SHX15 Шх25СГ SHX4 А12 А20 А40Г А30 10ХНДП 14G2AF 15G2AFDпс 17ГС 18G2AFps 09G2 10G2BD 10HSND 12ГС 15Г2СФД 16ГС 35ГС 14ХГС Сталь 15ХСНД 20ХГ2Ц 09Г2С 10Г2С1 14G2 16G2AF 17Г1С 25Г2С 10G2 14Х2ГМР 15HF 18Х2Н4МА 20G 20Х2Н4А 20HGR 20ХН2М (20ХНМ) 30G 30HGS 30ХН2МА 34ХН3М 35X 38Х2х4М 38ХА 38XMA 3Х3М3Ф 40X 40ХФА 45ХН 50G2 12ХН2 15X 20ХГСА 20ХН3А 25ХГСА 30ХГСА 30Хh3МФА 33HS 35ХН1М2ФА 38Х2НМ 40G 40Х2Н2МА 40XH 45G 45XN2MFA 50X 12ХН2А 18HGT 20ХГНР 20XN4FA 25HGT 30X 30ХГСН2А 30ХН3А 34ХН1М 35G 36Х2Н2МФА 38X2НМФ 38ХГН 38ХН3МА 40G2 40ХН2МА 45Г2 47ГТ 50XH 12Х2х5А 12ХН3А 15G 18Х2Н4ВА 20X 20XH 20ХНР 30HGT 30ХН3М2ФА 35Г2 35ХГСА 38Х2х3МА 38ХН3МФА 40ХС 45X 50G

Описание

Сталь 17Г1С

Сталь 17Г1С : марка сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температурах критических точек, физико-механических, технологических и литейных свойствах для марки — Сталь 17Г1С.

Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температурах критических точек, физико-механических, технологических и литейных свойствах для марки — Сталь 17Г1С.

Общие сведения о стали 17Г1С

| Марка-заменитель |

| сталь 17ГС |

| Вид поставки |

| Труба 17г1с, лист 17г1с толщиной ГОСТ 19282-73, ГОСТ 19903-74, ГОСТ 5520-79. Полоса ГОСТ 82−70. |

| Application |

| welded parts working under pressure at temperatures from -40 to + 475 ° C. |

Chemical composition of steel 17G1S

| Chemical element | % |

| Азот (N), не более | 0,008 |

| Кремний (Si) | 0,4−0,6 |

| Марганец (Mn) | 1,15−1,6 |

| Медь (Cu), не более | 0,30 |

| Мышьяк (As), не более | 0,08 |

| Никель (Ni), не более | 0,30 |

| Сера (S), не более | 0,040 |

| Углерод (С) | 0,15−0,20 |

| Фосфор (P), не более | 0,035 |

| Хром (Cr), не более | 0,30 |

Механические свойства стали 17Г1С

| Термическая обработка в состоянии поставки | Сечение, мм | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | KCU, Дж/м 2 |

| Листы и полосы (поперечные образцы) | <10 | 335 | 510 | 23 | |

| Листы и полосы (перекрестные образцы) | 10−20 | 345 | 510 | 23 | |

| Листы горячекатаные 2-6, 10-12, 16,18 (поперечные образцы) | 4−20 | 295 | 510−630 | 22 | 49 |

Технологические свойства стали 17Г1С

| Свариваемость |

сваривается без ограничений. |

Ударная вязкость стали 17Г1С

Ударная вязкость, тыс. ед.

Предел текучести стали 17Г1С

| Температура испытаний, °С/с 0,2 | 200 | 250 | 300 | 350 | 400 | 450 |

| 265 | 245 | 225 | 205 | 175 | 175 | |

Источник: Марка сталей и сплавов

Источник: www.manual-steel.ru/17G1S.html