17Г1С сталь гост: характеристики и расшифовка, применение и свойства стали

alexxlab | 24.06.1987 | 0 | Разное

характеристики и расшифовка, применение и свойства стали

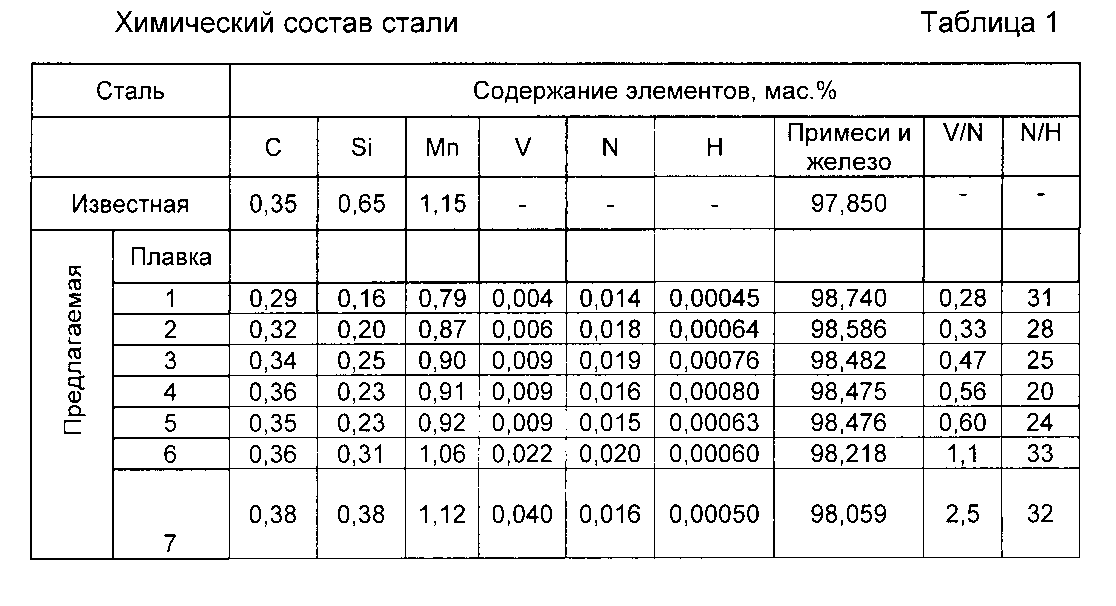

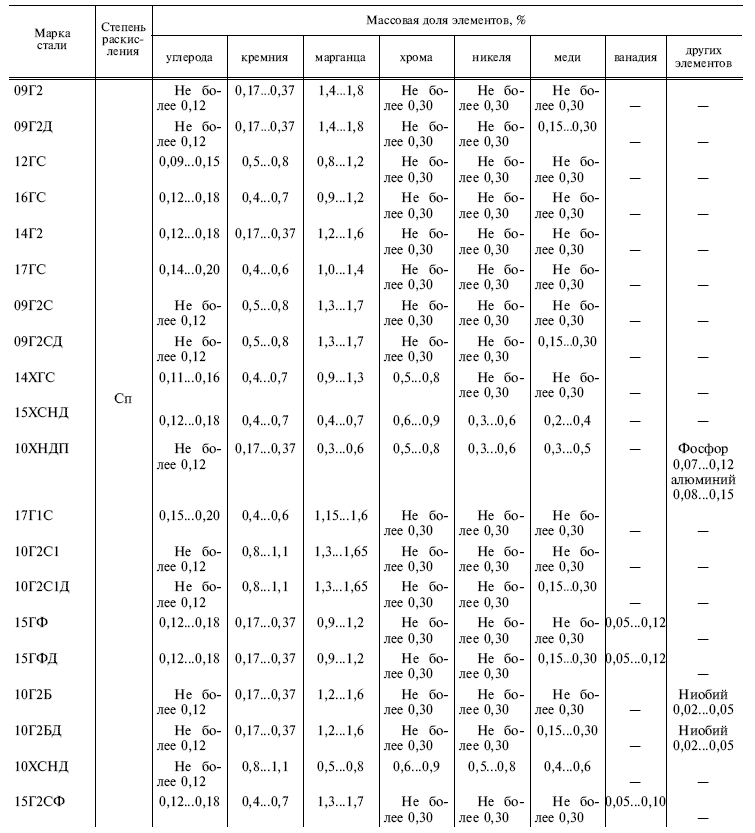

Химический состав 17Г1С

Массовая доля элементов стали 17Г1С по ГОСТ 5520-79

| C (Углерод) | Si (Кремний) | Mn (Марганец) | (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Ti (Титан) | Al (Алюминий) | Cu (Медь) | N (Азот) | As (Мышьяк) | Fe (Железо) |

| 0,15 – 0,2 | 0,4 – 0,6 | 1,15 – 1,60 | остальное |

Массовая доля элементов стали 17Г1С по ГОСТ 19281-2014

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Nb | Ti (Титан) | Al (Алюминий) | Cu (Медь) | N (Азот) | As (Мышьяк) | Ag (Серебро) |

| 0,15 – 0,20 | 0,4 – 0,6 | 1,15 – 1,60 | 0,02 – 0,05 | остальное |

Массовая доля элементов стали 17Г1С по ТУ 14-1-1921-76

| C (Углерод) | Si (Кремний) | Mn | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Cu (Медь) | N (Азот) | Ce (Церий) | Fe (Железо) | Ca (Кальций) |

| 0,15 – 0,2 | 0,4 – 0,6 | 1,15 – 1,55 | остальное | > 0,02 |

Массовая доля элементов стали 17Г1С по ТУ 14-3Р-1270-2009

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Nb (Ниобий) | Cu (Медь) | Fe (Железо) |

| остальное |

Массовая доля элементов стали 17Г1С по ТУ 14-3-1573-96

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Cu (Медь) | N (Азот) | Fe (Железо) |

| 0,15 – 0,20 | 0,4 – 0,6 | 1,15 – 1,55 | остальное |

Массовая доля элементов стали 17Г1С по ТУ 14-3-1973-98

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Fe (Железо) |

| 0,15 – 0,2 | 0,4 – 0,6 | 1,15 – 1,55 | остальное |

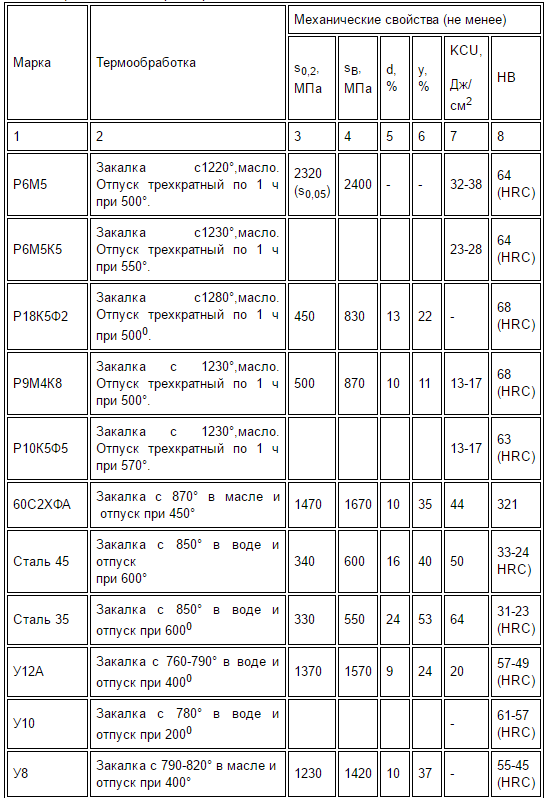

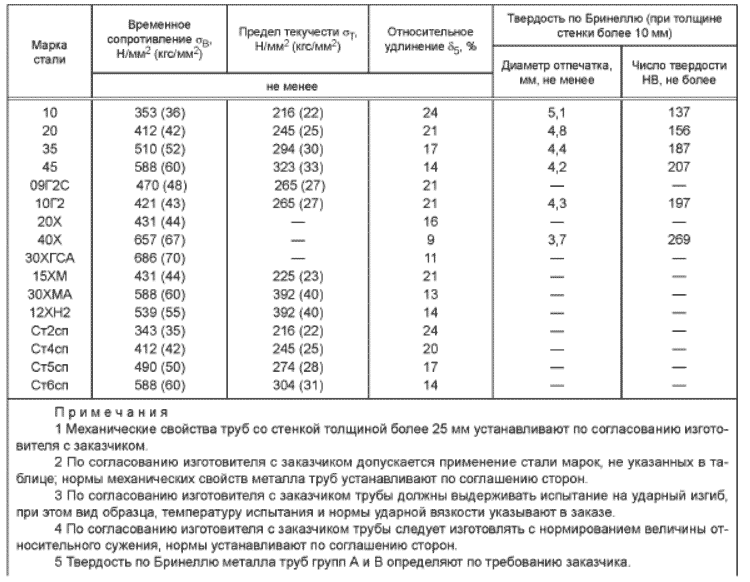

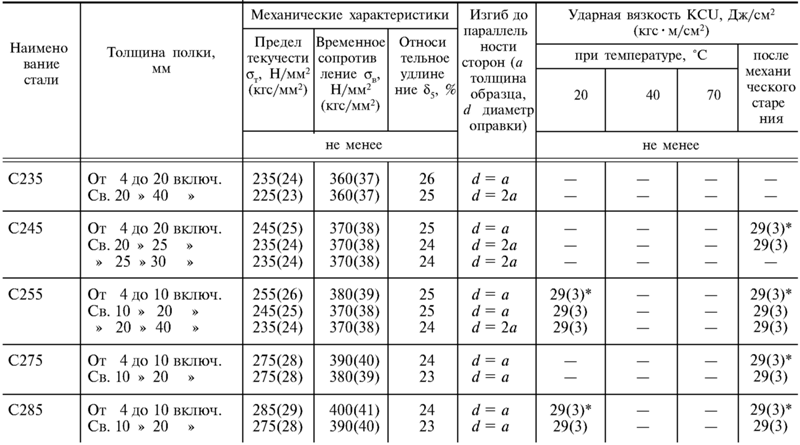

Механические свойства стали 17Г1С

Свойства по стандарту ГОСТ 5520-79

| Сортамент | Категория | Толщина, мм |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

| Лист | 2 |

< 5 5 – 10 10 – 12 |

355 355 345 |

510 510 510 |

23 23 23 |

|

Лист |

3 |

< 5 5 – 10 10 – 12 |

355 355 345 |

510 510 510 |

23 23 23 |

|

Лист |

4 |

< 5 5 – 10 10 – 12 |

355 355 345 |

510 510 510 |

23 23 23 |

|

Лист |

5 |

< 5 5 – 10 10 – 12 |

355 355 345 |

510 510 510 |

23 23 23 |

|

Лист |

6 |

< 5 5 – 10 10 – 12 |

355 355 345 |

510 510 510 |

23 23 23 |

|

Лист |

10 |

< 5 5 – 10 10 – 12 |

355 355 345 |

510 510 510 |

23 23 23 |

|

Лист |

11 |

< 5 5 – 10 10 – 12 |

355 355 345 |

510 510 510 |

23 23 23 |

|

Лист |

12 |

< 5 5 – 10 10 – 12 |

355 355 345 |

510 510 510 |

23 23 23 |

|

Лист |

16 | 12 – 20 | 345 | 510 | 23 |

| Лист | 18 | 12 – 20 | 345 | 510 | 23 |

|

Лист |

19 |

< 5 5 – 10 10 – 12 |

355 355 345 |

510 510 510 |

23 23 23 |

|

Лист |

20 |

< 5 5 – 10 10 – 12 |

355 355 345 |

510 510 510 |

23 23 23 |

|

Лист |

21 |

< 5 5 – 10 10 – 12 |

355 355 345 |

510 510 510 |

23 23 23 |

| Лист | 22 |

< 5 5 – 10 10 – 12 |

355 355 345 |

510 510 510 |

23 23 23 |

Испытания при повышенной температуре

| Категория | Температура, °С | Предел текучести, σ0,2, МПа |

| 16 |

200 250 300 350 400 450 |

265 245 225 206 176 176 |

| 18 |

200 250 300 350 400 450 |

265 245 225 206 176 176 |

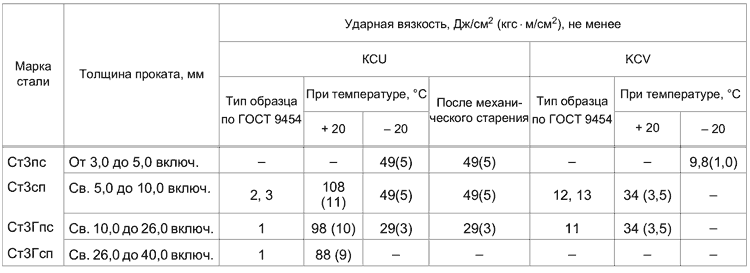

Испытание на ударный изгиб

| Категория | Толщина, мм | Ударная вязкость, KCU, Дж/см2 |

| Поперечные образцы с концентратором напряжений | ||

| 20 | 5 – 50 | 34,0 |

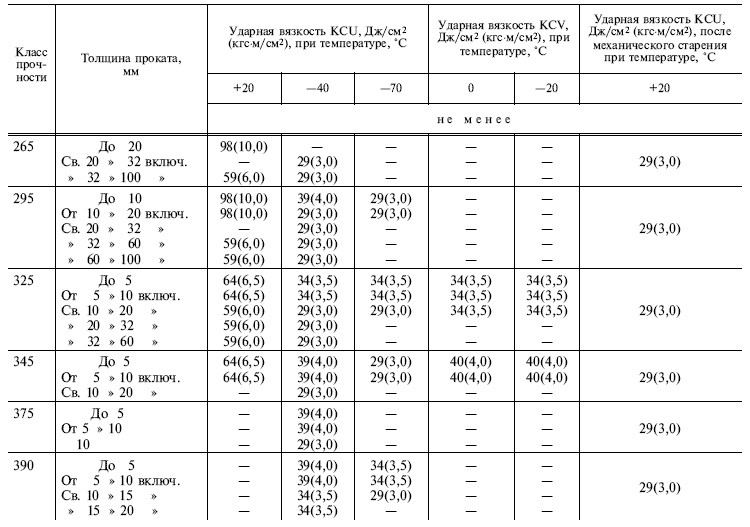

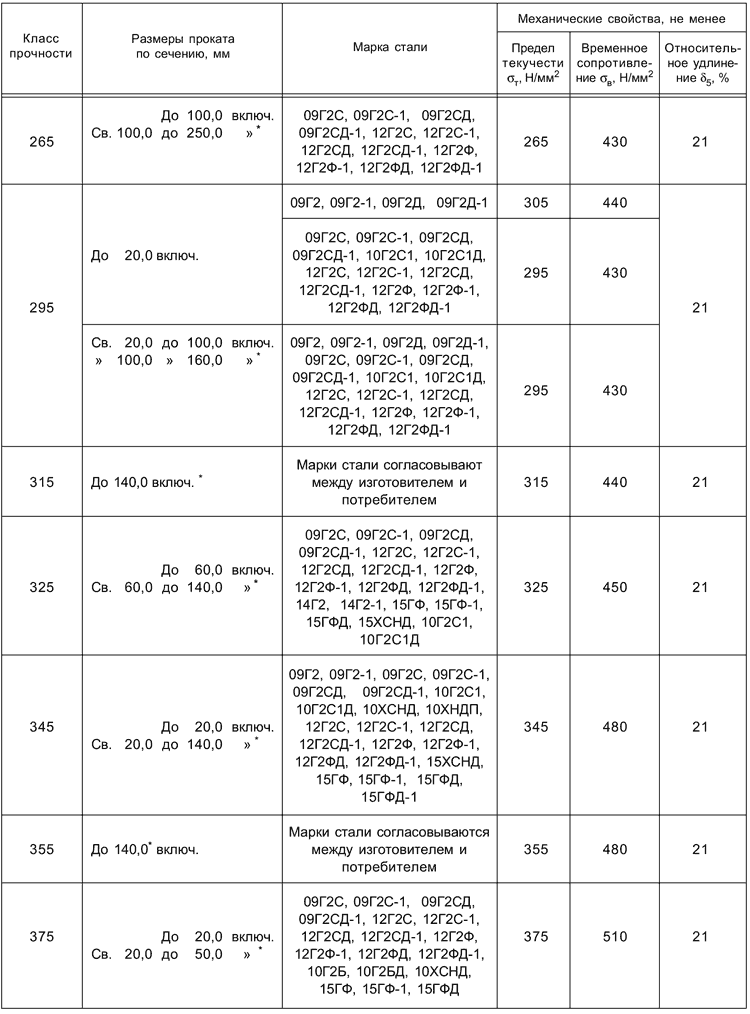

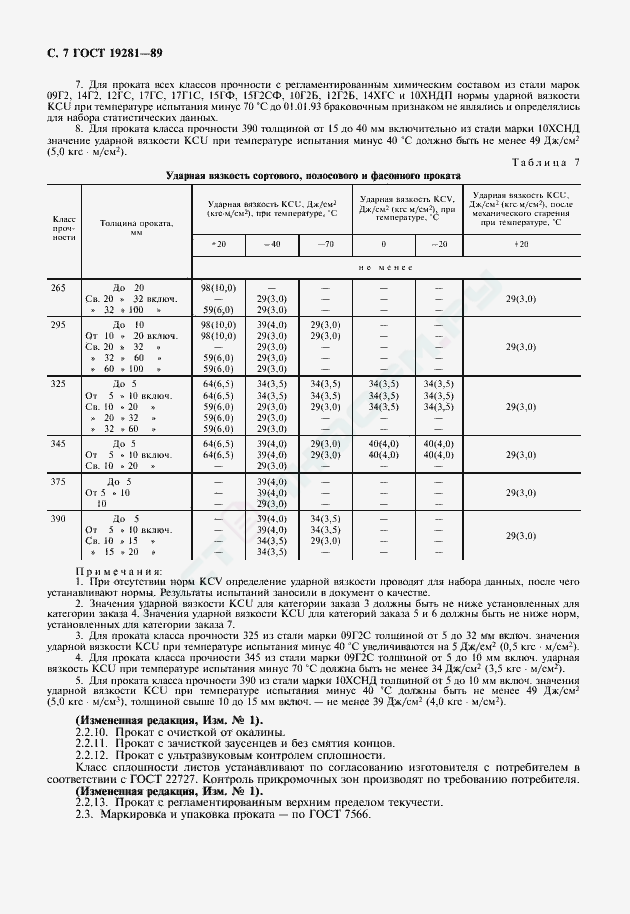

Свойства по стандарту ГОСТ 19281-2014

| Класс прочности | Толщина, мм |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

| Листовой прокат и гнутые профили | ||||

| 315 | < 60 | 315 | 450 | 21 |

| 325 | < 60 | 325 | 450 | 21 |

| 345 | < 50 | 345 | 450 | 23 |

| 355 | < 50 | 355 | 490 | 21 |

| 375 | < 50 | 375 | 510 | 20 |

Нормы ударной вязкости, KC, Дж/см

2| Класс прочности | Толщина, мм | При -20°С | При -40°С | При -60°С | При -70°С | После механического старения |

| Ударная вязкость KCU | ||||||

| 315 | 20 – 60 | 39,0 | 29,0 | 24,0 | 24,0 | 29,0 |

| 325 | 32 – 60 | 39,0 | 29,0 | 24,0 | 24,0 | 29,0 |

| 345 | 12 – 50 | 39,0 | 29,0 | 29,0 | 29,0 | 29,0 |

| 355 | 10 – 50 | 39,0 | 29,0 | 29,0 | 29,0 | 29,0 |

| 375 | 32 – 50 | 39,0 | 39,0 | 29,0 | 29,0 | 29,0 |

|

Ударная вязкость KCV |

||||||

| Класс прочности | Толщина,мм | При 0°С | При -20°С | |||

| 315 | 20 – 60 | 34,0 | 29,0 | |||

| 325 | 32 – 60 | 34,0 | 29,0 | |||

| 345 | 12 – 50 | 39,0 | 39,0 | |||

| 355 | 10 – 50 | 34,0 | 29,0 | |||

| 375 | 32 – 50 | 29,0 | - | |||

Свойства по стандарту ТУ 14-1-1921-76

| Сортамент | Класс прочности |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

| Штрипс | К52 | 355 | 510-630 | 23 |

| Нормы ударной вязкости, KCU, Дж/см2 | ||||

| Сортамент | Класс прочности | При температуре -40°С |

При температуре -60°С |

|

| Штрипс | К52 | 49 | 49 | |

Свойства по стандарту ТУ 14-3Р-1270-2009

| Сортамент | Класс прочности | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | |

| Труба | К52 | 353 | 510-628 | 20 | |

| Нормы ударной вязкости, KC, Дж/см2 | |||||

| Металл шва | Основной металл | ||||

| KCU при температуре -60°С |

KCU при температуре -40°С |

KCV при температуре -5°С | |||

| 39,2 | 39,2 | 39,2 | |||

Свойства по стандарту ТУ 14-3-1573-96

| Сортамент | Класс прочности | Наружный диаметр, мм | Толщина стенки, мм |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

| Труба | К52 | 530 | 7 – 16 | 350 | 510 | 20 |

| Труба |

К52 |

630 | 8 – 16 | 350 | 510 | 20 |

| Труба | К52 | 720 | 8 – 16 | 350 | 510 | 20 |

| Труба | К52 | 820 | 9 – 16 | 350 | 510 | 20 |

| Труба | К52 | 1020 | 10 – 16 | 350 | 510 | 20 |

| Нормы ударной вязкости KC, Дж/см2; | |||||

| Сортамент | Класс прочности | Наружный диаметр, мм | Толщина стенки, мм | Ударная вязкость, KCU, при -40°С | Ударная вязкость, KCV, при 0°С |

| Труба | К52 | 530 | 7 – 16 | 29,4 | 29,4 |

| Труба | К52 | 630 | 8 – 16 | 29,4 | 29,4 |

| Труба | К52 | 720 | 8 – 16 | 29,4 | 29,4 |

| Труба | К52 | 820 | 9 – 16 | 29,4 | 29,4 |

| Труба | К52 | 1020 | 10 – 16 | 29,4 | 29,4 |

Свойства по стандарту ТУ 14-3-1973-98

| Сортамент | Класс прочности | Толщина стенки, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % |

| Труба |

К52 К52 |

7 – 12 > 12 |

372 372 |

510-608 510-608 |

20 20 |

| Труба |

К56 K56 |

7 – 12 > 12 |

412 412 |

549-647 549-647 |

20 20 |

| Труба |

К60 K60 |

7 – 12 > 12 |

441 441 |

588 588 |

20 20 |

| Нормы ударной вязкости, КС, Дж/см2 | ||||

| Сортамент | Класс прочности | Толщина стенки, мм | Ударная вязкость, KCU, при -60°С |

Ударная вязкость, KCV, при -15°С |

| Трубы |

К52 К52 |

7 – 12 > 12 |

98 98 |

98 98 |

| Трубы |

K56 K56 |

7 – 12 > 12 |

98 98 |

98 98 |

| Трубы |

K60 K60 |

7 – 12 > 12 |

147 147 |

98 98 |

Сталь 17Г1С: характеристики, свойства, аналоги

Сталь марки 17Г1С – низколегированная сталь, которая применяется при изготовлении сварных и несварных металлических конструкций строительного и машиностроительного назначения. Такие изделия преимущественно используются без дополнительной термической обработки.

Такие изделия преимущественно используются без дополнительной термической обработки.

Классификация: Сталь конструкционная низколегированная.

Продукция: толстолистовой и тонколистовой прокат в рулонах и листах, полуфабрикаты, сортовой и фасонный прокат

Химический состав стали 17Г1С в соответствии с ГОСТ 19282, %

|

С |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

N |

|

0. |

0.4-0.6 |

1.15-1.6 |

≤0.3 |

≤0.04 |

≤0.035 |

<0.3 |

<0.3 |

|

Механические свойства стали 17Г1С в соответствии с ГОСТ 19282, %

|

Толщина проката, мм |

Минимальный предел текучести, МПа |

Минимальное временное сопротивление, МПа |

Минимальное относительное удлинение, % |

|

До 5 |

355 |

510 |

23 |

|

От 5 до 10 |

355 |

510 |

23 |

|

Свыше 10 до 20 включительно |

345 |

510 |

23 |

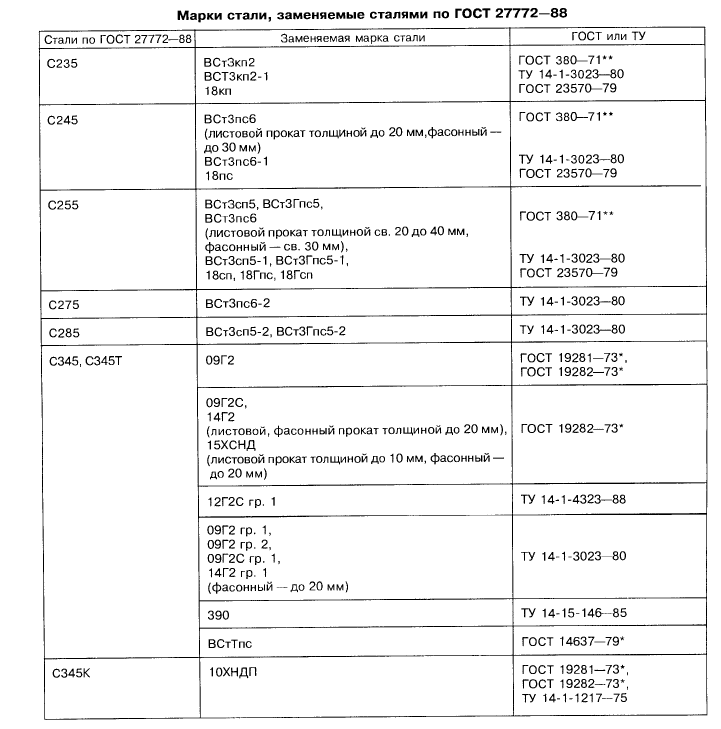

Аналоги стали 17Г1С

|

Германия |

1. |

|

Япония |

SM490A, SM490B, SM490C, SM490YA, SM490YB, SM50A, SM520B, SM520C, STK490, STKM16C, STKR490 |

|

Франция |

E36-3, E36-4, S355J0, S355J2G3, S355K2G3 |

|

Англия |

1449-5035HR, 1449-5035HS, 4360-50C, 4360-50D, CEW5, ERW5, Fe510D1FF, S355J0, S355J2G3, SAW5 |

|

Канада |

350W, 350WT |

|

Евросоюз |

1.0117, Fe52CFN, Fe52DFN, S235J2G4, S335JO, S355, S355J2G3 |

|

Италия |

Fe510, Fe510B, Fe510C, Fe510CFN, Fe510D, FeE420, S355J0, S355J2G3, S355JR |

|

Бельгия |

FE510D1FF |

|

Испания |

AE355D, Fe510D1FF, S355J2G3, S355J2G4 |

|

Китай |

16Mn, 16MnDR, 16Mng, 16MnL, 16MnR, HP345 |

|

Швеция |

2132, 2133, 2134, 2172, 2174 |

|

Болгария |

S355J2G3 |

|

Венгрия |

B50. |

|

Польша |

16G2, 18G2, 18G2A, 18G2AA, G355 |

|

Румыния |

OL52.3, OL52.4 |

|

Чехия |

11438, 11483, 11523 |

|

Австрия |

St52F |

|

Южная Корея |

STKM16C |

Применение

Сталь 17Г1С применяют для изготовления строительных металлоконструкций, а также деталей, предназначенных для работы под давлением и при температуре от -40 до +475 ºС, в т. ч. элементов трубопроводов, фланцев, сварных переходов.

ч. элементов трубопроводов, фланцев, сварных переходов.

Сваривание

Сталь 17Г1С пригодна к сварке любым способом и без ограничений.

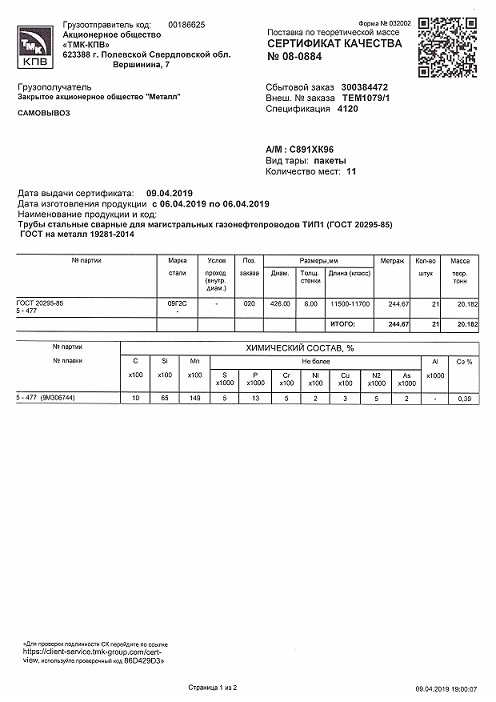

Сталь 17Г1С – характеристики, применение, расшифровка марки, ГОСТ

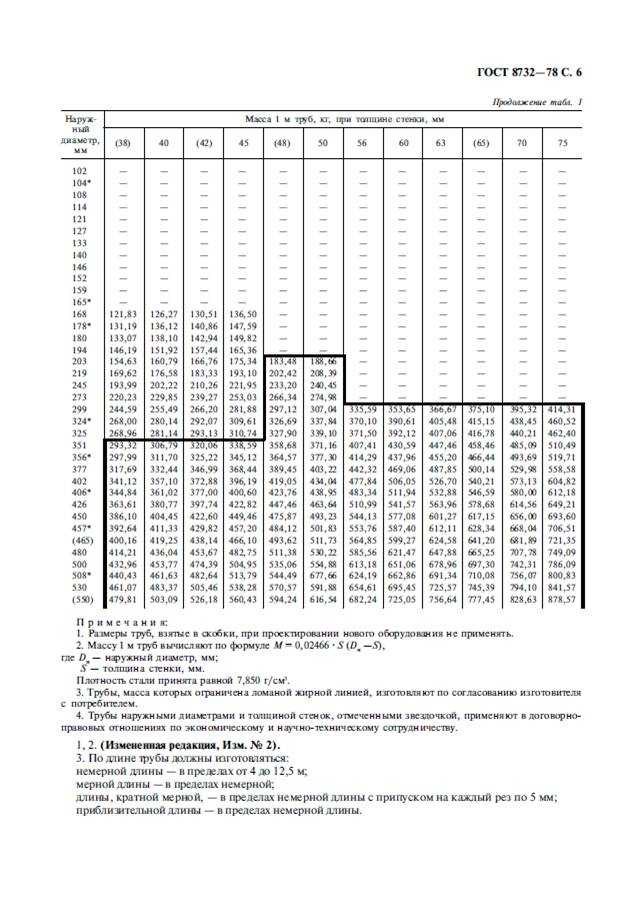

Физические характеристики стали 17Г1С допускают применение для эксплуатации при высоких давлениях в диапазоне температур от -40˚C до +475˚C. Марка относится к низколегированным конструкционным сплавам без ограничений по свариваемости. К выпускаемым из этого материала видам проката относятся трубы ГОСТ 8732-78, лист ГОСТ 19903-74 и 19282-73, полоса ГОСТ 82-70, уголок, швеллер, круг и некоторые другие.

Область применения

Сталь применяется для монтажа трубопроводов, транспортирующих среду с предельным давление до 75 кг/см2, нагреваемых элементов металлоконструкций, несущих и опорных узлов. Низколегированную сталь этой марки применяют для нанесения плакирующего слоя при изготовлении многослойных стальных листов устойчивых к коррозионному воздействию. Из нее изготавливают:

Из нее изготавливают:

- электросварные и бесшовные трубы;

- водогрейные и паровые котлы;

- нефте и газопроводы;

- теплообменные аппараты;

- отводы, переходы, фланцы и другие фасонные детали трубопроводов;

- различные виды стального гнутого проката;

- детали вагонов, автомобилей и специальной техники.

Изделия из 17Г1С широко применяют в строительстве, как устойчивые к механическим нагрузкам и легко свариваемые материалы. Толщина отдельных видов фасонного проката может достигать 60 мм.

Важной характеристикой, которой обладает эта марка стали, является хладостойкость, позволяющая применение стальных труб для монтажа охлаждающих систем и изготавливать металлоконструкции для эксплуатации в условиях низких температур.

Высокая пластичность материала и простые технологии сварки делают листовую сталь 17Г1С незаменимой для изготовления электросварных труб с продольным и спиралевидным швом. При этом могут применяться любые сварочные технологии, не требующие предварительной термической обработки металла.

При этом могут применяться любые сварочные технологии, не требующие предварительной термической обработки металла.

Ударная вязкость, которой обладает сталь марки 17Г1С, зависит от эксплуатационной температуры, точного химического состава и вида термической обработки которой подвергался металл. Поэтому при использовании металлоконструкций из сплава следует всегда учитывать условия технической эксплуатации готовых изделий.

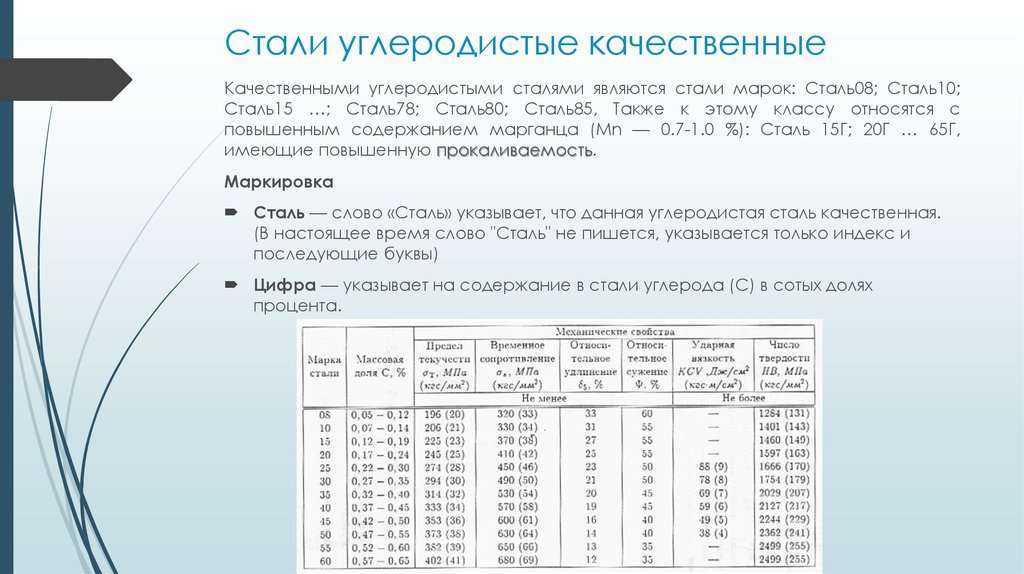

Химический состав и маркировка

Состав химических элементов в сплаве определяется по ГОСТ 19282-73. Расшифровка маркировки стали 17Г1С обозначает среднее содержание углерода – 0,17%, магранца 1,1-1,5% и кремния менее 1,0%.

Кроме этого в химическом составе присутствуют:

- силициум,

- никель,

- медь,

- сера,

- фосфор

- и незначительное количество других веществ.

Содержание железа может достигать 96%. В том случае, если маркировка стали заканчивается буквой «У» -17Г1С-У, то сталь отличается повышенной прочностью и расшифровывается, как усиленная.

Государственный стандарт допускает модифицирование сплава путем добавления 0,03% кальция и 0,05% редкоземельных элементов. Для увеличения прочности возможно внесение в состав сплава 0,03% титана и не более 0,05% алюминия.

Стоимость

Цена на сталь определяется видом металлопроката, который из нее изготовлен. Кроме этого учитывается удаленность региона и расходы на доставку материалов. Отгрузка проката производится на вес и средняя стоимость листовых изделий в центральных регионах составляет 52000-56000 руб/тн. При больших оптовых заказах можно оговорить вопрос предоставления скидок на покупаемую сталь.

Трубы, уголок, круг, швеллер и другие готовые изделия стоят дороже листового металла. Самые дорогие изделия из 17Г1С это готовые фланцы, отводы, переходы и другие фасонные элементы трубопроводов.

Аналоги стали 17Г1С

Среди марок, производимых за рубежом и аналогичным по характеристикам сплаву 17Г1С, следует назвать:

- Германия, Франция, Англия S355 и P355;

- Швеция 2132-2134;

- Австрия St52F;

- Япония SM490 и SM520;

- Китай 16MN и HP345;

- Южная Корея STKM16;

- Польша 16G и 18G.

Маркировка по стандартам Евросоюза определяет подобные материалы, как Fe52, S235 и S355. При покупке стали зарубежных аналогов следует учитывать более высокую стоимость материалов, связанную с таможенными сборами и транспортировкой. Кроме того приведенные выше марки только аналогичны 17Г1С и не имеют абсолютно точного соответствия по химическому составу.

Применяемые технологии обработки

Благодаря своей пластичности сталь устойчива к возможному образованию трещин, хорошо сваривается и может эксплуатироваться в условиях перегрева. Низкое содержание углерода позволяет применение различных сварочных технологий с использованием предварительного подогрева деталей или без него, с возможностью последующей обработки при высоких температурах. Сталь большой толщины сваривается путем применения многослойной сварки.

Для механической обработки стали при изготовлении изделий используется следующее производственное оборудование:

- токарные и фрезерные станки;

- пескоструйная зачистка и обработка дробью;

- сверловка и поперечное разрезание;

- правка и гибка.

При производстве изделий и заготовок на станках прочность и пластичность сталей не меняется.

В результате термической нагрева и охлаждения стали 17Г1Спроизводят закалку, отпуск и отжиг. Нагрев металла не требует наличие сложного прокатного оборудования и не продолжительно по времени. Наиболее часто детали и узлы из этого сплава подвергаются термическому воздействию для использования их в ответственных несущих и опорных конструкциях.

Закалка повышает прочность металла и улучшает эксплуатационные характеристики стали. Термический отпуск позволяет снять внутренние напряжения и увеличить срок службы готовых изделий. Отжиг стали придает материалу более равномерную кристаллическую структуру и может использоваться для уменьшения пластичности. С помощью различных видов термической обработки можно изменять физико-технические свойства стального проката и расширить область возможного применения материалов.

Оцените статью:

Рейтинг: 0/5 – 0 голосов

Сталь 17Г1С: характеристики, ГОСТ, аналоги

Этот материал используют для создания простых и сложных сварных структур, которые будут эксплуатироваться в экстремальных условиях. Готовое изделие способно выдержать сильный натиск и температуру от -40 °С до +475 °С, и оно распространено в производстве паровых труб и отводов для горячей воды. Сталь 17Г1С относится к конструкционному низколегированному классу, не обладает ограничениями для сварки, а реализация осуществляется в виде листового или полосного металлопроката. Следует отметить, что сплав применяют на сложных предприятиях: строительство теплосетей и нефтепроводов, создание магистралей с высоким давлением и на атомных электростанциях.

Готовое изделие способно выдержать сильный натиск и температуру от -40 °С до +475 °С, и оно распространено в производстве паровых труб и отводов для горячей воды. Сталь 17Г1С относится к конструкционному низколегированному классу, не обладает ограничениями для сварки, а реализация осуществляется в виде листового или полосного металлопроката. Следует отметить, что сплав применяют на сложных предприятиях: строительство теплосетей и нефтепроводов, создание магистралей с высоким давлением и на атомных электростанциях.

Сталь 17Г1С

Название проката имеет свой смысл, который может рассказать про его главный состав. В некоторых случаях сталь носит название 17Г1С-У, расшифровка которого выглядит следующим таким образом:

- сначала идёт цифра «17», всегда указывающая на наличие углерода в сотых долях;

- символы «Г1» — присутствие марганца более 1%;

- знак «С» — значит сталь имеет в химическом составе кремний;

- буква «У» — указывает на улучшенные особые признаки.

Узнав название любой стали можно легко определить её некоторые свойства и особенности.

Содержание

Общая характеристика материала

Любое изделие обладает механическими и физическими свойствами, которые выявляют в ходе различных испытаний. Знание этих показателей является необходимым условием, без которого невозможно правильно использовать продукцию.

Свойства стали 17Г1С

Характеристики стали 17Г1С представлены таким образом:

- предел кратковременной прочности – 490-510 МПа;

- максимальная текучесть – 343-355 МПа;

- удлинение при разрыве – 20-23%;

- ударная вязкость – 390-440 кДж/м2.

Эти показатели были получены при Т=20 °С, и относятся к листовому и трубному металлопрокату.

Для металлургических предприятий важно выпускать качественную продукцию, соответствующую вышеперечисленным приметам. Чтобы правильно регулировать этот процесс, созданные объекты проверяют на соответствие государственным стандартам. Сама сталь 17Г1С относится к ГОСТ 19282-73, 19903-74, 5520-79 и 82-70.

Сама сталь 17Г1С относится к ГОСТ 19282-73, 19903-74, 5520-79 и 82-70.

Скачать ГОСТ 82-70

Скачать ГОСТ 5520-79

В этих подпунктах указаны все индексы изделия, а также химический состав стали, который, в данном случае, выглядит так:

- «С» (углерод) – 0,15-0,2%. Вещество добавляют для увеличения плотности заготовки.

- «Si» (кремний) – 0,4-0,6%. Предназначен для закалки.

- «Mn» (марганец) – 1,15-1,6%. Удаляет лишний кислород.

- «Ni» (никель), «Cu» (медь), «Cr» (хром) – не более 0,3%. Элементы защищают плоскость от коррозии, и защищают её от образования трещин во время нагрузок.

- «S» (сера) – 0,04%. Улучшает свойства будущей обработки.

- «P» (фосфор) – 0,035%. Увеличивает прочность предмета.

- «N» (азот) – 0,008%. Устраняет склонность сплава к старению и увеличивает его твёрдость.

- «As» (мышьяк) – не более 0,08%. Даёт незначительную устойчивость к ржавчине, и такое его количество не делает сталь вредной.

- «Fe» (железо) – 96%. Основная составляющая, без которой невозможно создать никакую железную деталь.

Прокат из стали 17Г1С

Вышеперечисленные компоненты должны строго соответствовать заявленным. Любое, даже незначительное, отклонение может пагубно повлиять на заготовку, что полностью исключает её дальнейшую продажу.

Скачать ГОСТ 19282-73

Использование стали 17Г1С

Выносливость готового проката позволяет применять его в самых разных областях. Однако главное направление – это изготовление промышленных деталей, к которым относятся отводы, фланцы, разветвители и другие элементы трубопроводов и магистралей.

Скачать ГОСТ 20295-85

Поскольку основная масса этих предметов находится под землёй, на их поверхность оказывается сильное давление и перепады температуры. Поэтому важно выбрать предмет, способный без проблем переносить эти факторы на протяжении многих десятков лет. При необходимости можно выбрать любой зарубежный аналог модели 17Г1С: Fe510D1 (Германия), SM490A (Япония), 350W (Канада), Fe52CFN (Евросоюз), 16Mn (Китай) и многие другие. Альтернативные варианты практически идентичны по характеристикам, и не имеют ограничений для сварных конструкций.

Альтернативные варианты практически идентичны по характеристикам, и не имеют ограничений для сварных конструкций.

Отвод трубопровода из стали 17Г1С

Применяемые технологии обработки

Данную марку можно обрабатывать как на механических станках, так и при помощи температурных печей. Благодаря этим действиям получается улучшить некоторые данные и подготовить материал для дальнейшего использования. В ходе станочного воздействия используется резка, сверловка, правки и прочее. Этими влияниями элементу придают необходимую форму.

Обработка стали марки 17Г1С

В ходе термической обработки применимы закалка, отпуск и отжиг. Температурным воздействием можно добиться нетипичных функций, увеличить твёрдость или создать равномерную структуру. Также этой процедурой можно сделать модель Ст 17Г1С, обладающей повышенной коррозийной стойкостью.

Лист 17Г1С, 17Г1С-У

Назначение листового проката марки 17Г1С : днища, фланцы, корпусы аппаратов и другие сварные детали, работающие под давлением при температуре до 350 °С в котлах и трубопроводах и при температурах от минус 40°С и до 475 °С в сосудах. Электросварные трубы трубопроводов пара и горячей воды с температурой 425 °С (прямошовные) и 350 °С (спиральношовные) и под давлением до 2,5 Н/мм2.

Электросварные трубы трубопроводов пара и горячей воды с температурой 425 °С (прямошовные) и 350 °С (спиральношовные) и под давлением до 2,5 Н/мм2.

Компания БМК СТАЛЬ отгружает металлопрокат 17Г1С из наличия со склада в г. Челябинск.

Чтобы уточнить актуальные цены, наличие, условия доставки свяжитесь с нами по телефону: +7 (351) 223-14-76, Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Аналог (заменитель) марки стали 17Г1С:

марка стали 17ГС, 17Г1С-У, 13Г1С, 13Г1С-У, К52, К54, К55, К56, S355J2, S355J2+N, S355J2G3, St52F.

Дополнительные условия к металлопрокату по требованию Покупателя в соответствии с ГОСТ, ТУ и др. НТД:

1. 100%-УЗК 0, 1, 2, 3 класса сплошности по ГОСТ 22727-88.

2. Обрезная кромка.

3. Плоскостность: высокая, особо высокая.

4. Термообработанный: контролируемая прокатка, нормализцаия, закалка с высоким отпуском, высокий отпуск.

5. Z-свойства по ГОСТ 28870-90, относительное сужение в направлении толщины проката, не менее 15%, 25%, 35%.

Товары группы:

| НАИМЕНОВАНИЕ | ЦЕНА | |||

ЛИСТ Г/К 17Г1С |

||||

| Лист г/к 17Г1С 2*800*2100 мм ГОСТ 17066-94 | 57 400,00 | |||

| Лист г/к 17Г1С 3*900*2250 мм ГОСТ 17066-94 | 57 400,00 | |||

| Лист г/к 17Г1С 4*1250*2300 мм ГОСТ 17066-94 | 57 400,00 | |||

| Лист г/к 17Г1С 5*1250*2500 мм ГОСТ 17066-94 | 57 400,00 | |||

| Лист г/к 17Г1С 6*1200*2400 мм ГОСТ 17066-94 | 57 400,00 | |||

| Лист г/к 17Г1С 8х2150х11800 мм ГОСТ 19281-14 | 57 400,00 | |||

| Лист г/к 17Г1С 10х2200х11800 мм ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 12х1876х11570 мм ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 14х1877х11700 мм ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 16х1575х12000 мм ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 18х2450х12000 мм ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 20х2100х10500 мм ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 24х1550х8100 мм ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 25х2050х6200 мм ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 30х1800х8100 мм ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 32х2200х6500 мм ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 36х2050х10700 мм ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 40х2400х7800 мм ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 45х2150х6000 мм ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 50х2130х6500 мм ГОСТ 19281-14 | 48 000,00 | |||

Наличие, размеры листа, цену уточняйте в отделе продаж.

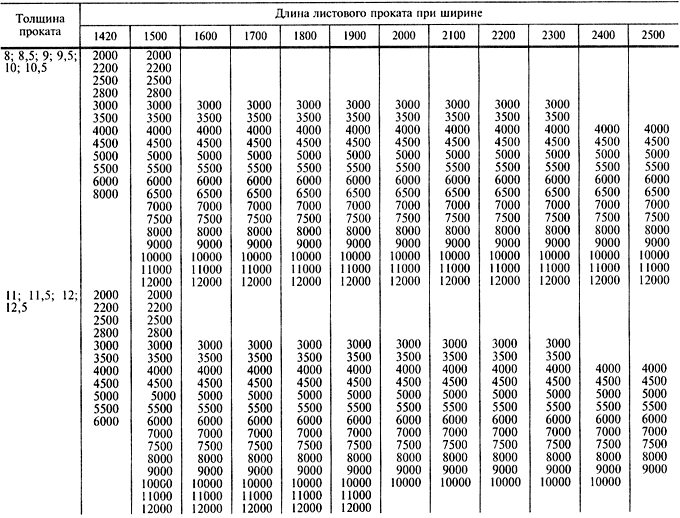

В наличии листы:

толщина 8-50 мм

ширина 1500-2500 мм

длина 4500-12000 мм

Характеристики стали 17Г1С:

Лист 17Г1С прокатывают по ГОСТ 19903-74 нормальной и улучшенной плоскостности.

Качество поверхности листового проката соответствует требованиям ГОСТ 14637-89.

Показатели сплошности соответствуют ГОСТ 22727-88.

Химический состав в % материала 17Г1С:

| C | Mn | Si | Ni | S | P | Cr | N | Cu | Ag |

0. 15-0.2 15-0.2 |

1.15-1.6 | 0.4-0.6 | <0.3 | <0.04 | <0.035 | <0.03 | <0.008 | <0.3 | <0.08 |

Сталь марки 17Г1С расшифровка:

17 указывает на среднее содержание углерода в стали 0,17%

Г– марганец

1– обозначает, что сталь содержит менее 1% марганца

С– кремний

Лист 17Г1C от 2мм до 50 мм из наличия:

youtube.com/embed/DjMmkL397vI”>

Лист 17Г1С 2мм, 3мм, 4мм, 5мм, 6мм, 8мм:

Лист 17Г1С 10мм, 12мм, 16мм, 20мм, 25мм, 30мм, 40мм, 45мм, 50мм длина 12 метров:

Лист 17Г1С 3мм, 4мм, 5мм:

Сталь 17Г1С — конструкционная низколегированная для сварных конструкций

Автор: admin | 10.06.2018

Содержание

- 1 Расшифровка стали 17Г1С

- 2 Вид поставки

- 3 Характеристики и применение [Гуляев А.П. Металловедение. 1986г.]

- 4 Применение стали 17Г1С для трубопроводов в зависимости от параметров транспортируемой среды

- 5 Заменители и иностранные аналоги

- 6 Иностранные аналоги

- 7 Химический состав стали 17Г1С, % (ГОСТ 19281-2014)

- 8 Механические свойства

- 9 Предел текучести σ0,2 (ГОСТ 5520-79)

- 10 Ударная вязкость KCU

- 11 Расчетное значение временного сопротивления для низколегированной стали 17Г1С (ГОСТ Р 52857.

1-2007)

1-2007) - 12 Технологические свойства (ГОСТ 19281-2014)

- 13 Формулы для расчета углеродного эквивалента (ГОСТ 33260-2015)

- 14 Электроды для сварки стали 17Г1С (ОСТ 26.260.3-2001)

- 15 Рекомендуемые сварочные материалы для автоматической сварки под флюсом стали 17Г1С (ОСТ 26.260.3-2001)

- 16 Сварочные материалы для сварки разнородных сталей в среде защитных газов и автоматической сварки под флюсом (ОСТ 26.260.3-2001)

- 17 Электроды для ручной электродуговой сварки разнородных стали (ОСТ 26.260.3-2001)

- 18 Допускаемые напряжения для стали 17Г1С (ГОСТ Р 52857.1-2007)

- 19 Коэффициент линейного расширения (ГОСТ Р 52857.1-2007)

- 20 Библиографический список

- 21 Узнать еще

Расшифровка стали 17Г1С

- Двухзначное число 17 обозначает примерное содержание углерода в стали в сотых долях процента, т.е. содержание углерода в стали приблизительно 0,17%.

- Бука Г означает, что в стали содержится марганец. Цифра 1 указывает примерную элемента, т.

е. марганца в стали примерно 1%.

е. марганца в стали примерно 1%. - Буква С означает, отсутствие цифр за буквой указывает, что массовую долю кремния в стали не превышает 1,5%.

- Если сталь обозначается как 17Г1С-У, то буква У в конце означает «Улучшенная»

Вид поставки

- Лист — ГОСТ 5520-79, ГОСТ 19281-2014, ТУ 14-1-5241-93.

- Полоса — ГОСТ 19281-2014.

- Гнутые профили — ГОСТ 19281-2014.

- Днища, фланцы, корпуса аппаратов и другие сварные детали, работающие под давлением при температуре до 350 °C в котлах и трубопроводах и при температурах от -40 °C до +475 °C.

- Электросварные трубы трубопроводов пара и горячей воды с температурой 425 °C (прямошовные) и 350 °C (спиральношовные) и под давлением до 2,5 Н/мм2.

- Сталь 17ГС

- Сталь ASTM A694 Класс F65

Характеристики и применение [Гуляев А.П. Металловедение. 1986г.]

Низколегированная низкоуглеродистая конструкционная сталь 17Г1С перлитного класса повышенной прочности применяется для изготовления следующих изделий:

Одним из главных свойств стали является ее хорошая свариваемость. В отличие от конструкционных легированных сталей низколегировання сталь 17Г1С не подвергается термической обработке, т.е. структура и служебные характеристики формируются при ее производстве.

В отличие от конструкционных легированных сталей низколегировання сталь 17Г1С не подвергается термической обработке, т.е. структура и служебные характеристики формируются при ее производстве.

Термическая обработка способствует снижению порога хладноломкости, и влияет на это свойство стали примерно так же, как и на свойства углеродистой стали марки Ст3.

Сталь марки 17Г1С применяется для электросварных труб нефте- и газопроводного сортамента. Однако из-за большого количества производимого в стране штрипса (листовых заготовок для труб) прокат из этой стали часто предлагается в качестве замены листового проката низколегированной стали других марок. Применение стали марки 17Г1С в наиболее ответственных конструкциях (подвергающихся динамическому или переменному нагружению, эксплуатируемых при низких расчетных температурах — «северное исполнение» и т.п.) вследствие повышенного содержания углерода и обусловленного этим пониженного сопротивления хрупкому разрушению сварных соединений, так же как и сталь марки 10Г2С1 из-за высокого содержания кремния, не рекомендуется

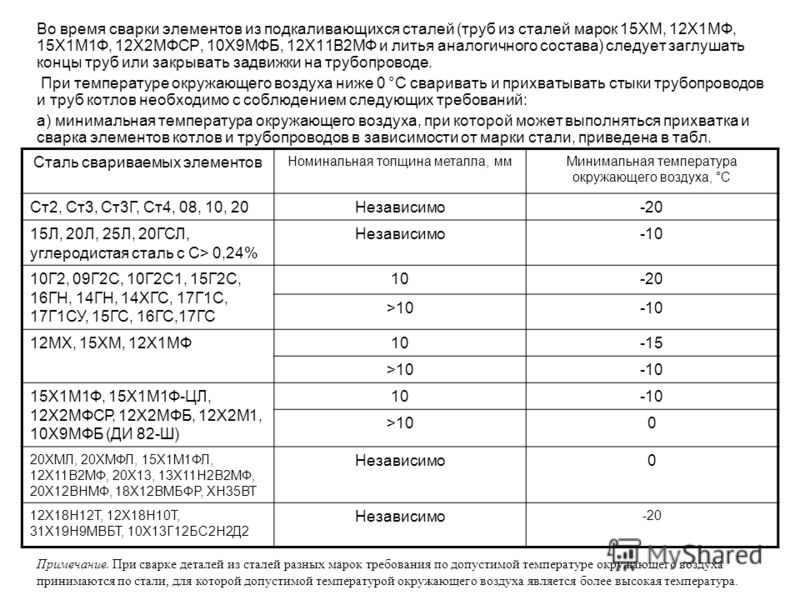

Применение стали 17Г1С для трубопроводов в зависимости от параметров транспортируемой среды

| Марка стали, класс прочности, стандарт или ТУ | Технические требования на трубы (стандарт или ТУ) | Номинальный диаметр, мм | Виды испытаний и требований (стандарт или ТУ) | Транспортируемая среда (см.  обозначения обозначениятаблицы 5.1 ГОСТ 32569-2013) | Расчетные параметры трубопровода | ||||

| Максимальное давление, МПа | Максимальная температура, °С | Толщина стенки трубы, мм | Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутреннего давления [σ], °C | ||||||

| более 0,35[а] | не более 0,35[а] | ||||||||

| 17Г1С ТУ 14-1-1921-76 | ТУ 14-3-620-77 | 76, 500, 700, 800, 1000, 1200 | ТУ 14-3-620-77 | Среды групп Б, В, кроме СУГ | ≤1,6 | 300 | ≤12 | минус 40 | минус 40 |

| 17Г1С-У ТУ 14-3-1138-82 | ТУ 14-3-1138-82 | 1200 | ТУ 14-3-1138-82 | Все среды, кроме группы А (а) и СУГ | ≤2,5 | 400 | |||

| 17Г1С-У ТУ 14-3-1424-86 | ТУ 14-3-1424-86 | 1000 | ТУ 14-3-1424-86 | ||||||

Заменители и иностранные аналоги

Иностранные аналоги

| Обозначнеие марки стали (Страна) | Стандарт |

| 11483 (Чехия/Словакия) | CSN 41183 |

| 16G2 (Польша) | PN/H 84023/05 |

| 16Mn (Китай) | GB 1591-88, GB 8162-87 |

| 16Mng (Китай) | GB 713-86 |

| 2133 (Швеция) | SS |

| 50WT (Канада) | CSA G40. 21M92, 21M92,CSA G40.21-92 |

| 50/35 HR (Великобритания) | B.S.1449(91) |

| AE 355 D (Испания) | UNE 36080-90, EN 10025-90 |

| B.50.36 (Венгрия) | MSZ 339 |

| FE510 (Италия) | UNI 8913 (87) |

| FE 52 C FN (Евронормы) | EN 30-69 |

| S 355 J2 G3 (Евронормы) | EN 10025-94 |

| OL 52.3 Kf (Румыния) | STAS 500/2 |

| S 355 JO (Франция) | |

| S 355 J2 G3 (Германия) | включена в 6 стандартов |

| SM 490 A (Япония) | JIS G 3106 |

| 1522 (США) | SAE J 403, AISI |

Химический состав стали 17Г1С, % (ГОСТ 19281-2014)

| C, углерод | Si, кремний | Mn, марганец | P, фосфор | S, сера | Cr, хром | Ni, никель | Cu, медь | V, ванадий | других элементов |

0. 15-0.20 15-0.20 | 0.4-0.6 | 1.15-1.6 | 0.03 | 0.035 | 0.30 | 0.30 | 0.30 | 0.12 | 0.020-0.050 Al |

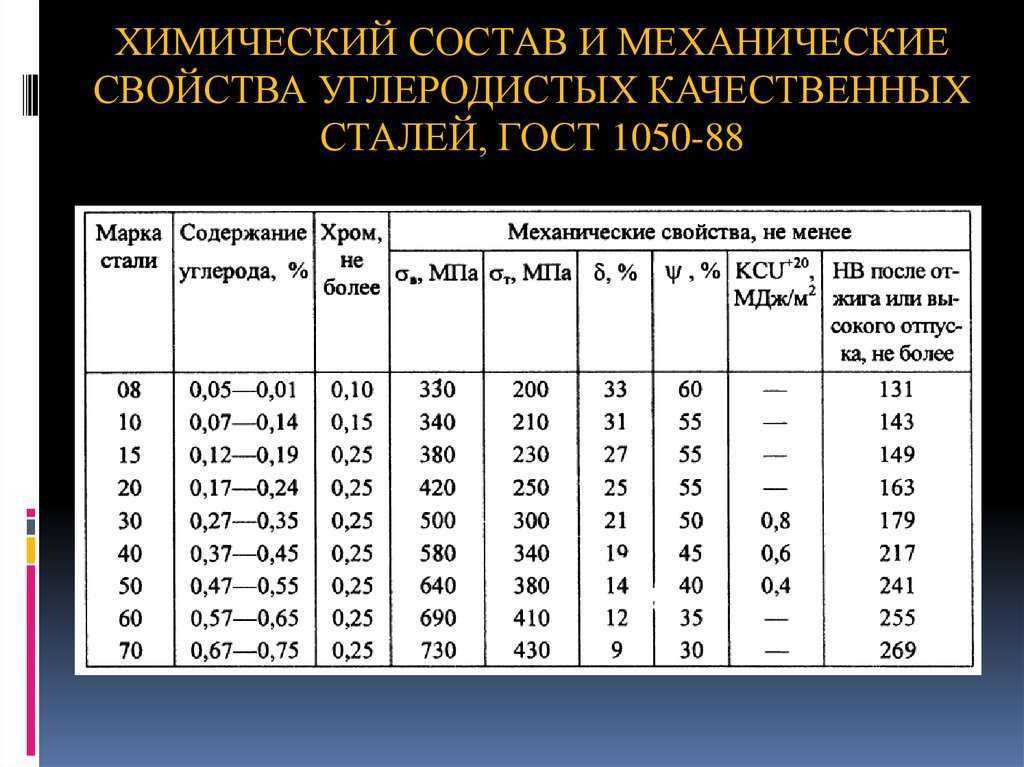

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5(δ4), % | KCU, Дж/см2 |

| не менее | ||||||

| ГОСТ 19281-2014 | Лист и полоса (образцы поперечные) | До 10 | 335 | 510 | 23 | — |

| Св. 10 до 20 вкл. | 345 | 510 | 23 | — | ||

| ГОСТ 5520-79 | Лист категорий 2-6, 10-12, 16, 18 горячекатанный (образцы поперечные) | 4-20 | 295 | 510-630 | 22 | 49 |

Предел текучести σ

0,2 (ГОСТ 5520-79)| σ0,2, МПа, при температуре испытаний, °C | |||||

| 200 | 250 | 300 | 350 | 400 | 450 |

| 265 | 245 | 225 | 205 | 175 | 175 |

Ударная вязкость KCU

| Состояние поставки | KCU, Дж/см2, при температуре, °C | |||

| +20 | -20 | -40 | -60 | |

| Труба горячекатанная, σ0,2 = 320 МПа, σв = 530 МПа | 73 | 52 | 48 | 37 |

Труба. Закалка + высокий отпуск, σ0,2 = 475 МПа, σв = 670 МПа Закалка + высокий отпуск, σ0,2 = 475 МПа, σв = 670 МПа | 78 | 71 | 64 | 53 |

Расчетное значение временного сопротивления для низколегированной стали 17Г1С (ГОСТ Р 52857.1-2007)

| Расчетная температура стенки сосуда или аппарата, °C | Расчетное значение временного сопротивления Rm, МПа |

| 20 | 440 |

| 100 | 385 |

| 150 | 430 |

| 200 | 439 |

| 250 | 444 |

| 300 | 445 |

| 350 | 441 |

| 375 | 425 |

Технологические свойства (ГОСТ 19281-2014)

Свариваемость — сваривается без ограничений

Формулы для расчета углеродного эквивалента (ГОСТ 33260-2015)

| [C]э= C + Mn/6 + (Cr + Mo + ∑(V + Ti + Nb))/5 + (Cu+Ni)/15 + 15B | Нормы [C]э ≤0,46% |

| [C]э= C + Mn/6 + (Cr + Mo + V)/5 + (Cu+Ni)/15 | Нормы [C]э ≤0,43% |

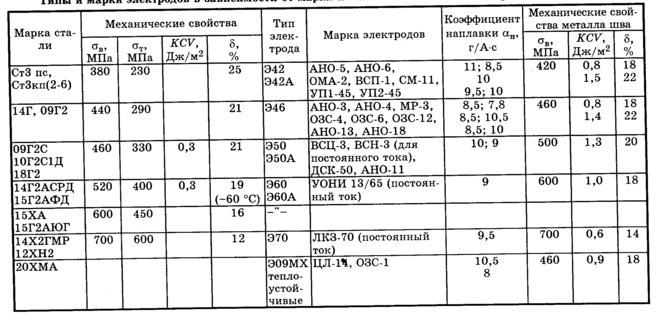

Электроды для сварки стали 17Г1С (ОСТ 26.

260.3-2001)

260.3-2001)| Марка свариваемой стали | Типы электродов по ГОСТ 9467 или наплавленного металла | Минимальная температура стенки сосуда |

| 17Г1С | Э50А Э55 Э60 ВП-4 | Не ниже минус 40°C |

ПРИМЕЧАНИЯ:

- Без индекса «Э» условно указаны типы электродов, не предусмотренные ГОСТ 9467. Марки электродов типов без индекса «Э» принимаются по рекомендациям специализированной научно-исследовательской организации.

- Необходимость подогрева для предотвращения трещин при сварке низколегированных марганцевокремнистых сталей в зависимости от толщины свариваемых элементов, содержания углерода в стали и других факторов определяется технологией предприятия-изготовителя сосуда.

Рекомендуемые сварочные материалы для автоматической сварки под флюсом стали 17Г1С (ОСТ 26.260.3-2001)

| Марка свариваемой стали | Сварочные материалы | Минимальная температура стенки сосуда | |

| Марка проволоки по ГОСТ 2246 | Марка флюса по ГОСТ 9087 | ||

| 17Г1С | Св-08ГА Св-10ГА Св-10Г2 Св-08ГС | АН-348А ОСЦ-45; ОСЦ-45М АН-22; АН-47 АН-60 ФЦ-16 | Не ниже минус 30°С при любой толщине; Не ниже минус 40°С при толщине металла не более 24 мм |

| 17Г1С | СВ-08ГА Св-08ГС Св-08Г2С Св-10НМА Св-10НЮ | АН-348А АН-22 АН-43 АН-47 АН-60 ФЦ-16 | Не ниже минус 40°С при любой толщине металла при условии выполнения многослойной сварки или в сочетании с проволоками Св-10НМА; Св-10НЮ |

ПРИМЕЧАНИЯ:

- Условия выполнения сварных соединений с различным сочетанием сварочных проволок определяется технологией, согласованной со специализированной научно-исследовательской организацией.

- Необходимость подогрева для предотвращения трещин при сварке марганцевокремнистых сталей в зависимости от толщины свариваемых элементов, содержания углерода и других факторов определяется технологией предприятия-изготовителя сосудов.

- Марку проволоки Св-10НЮ принимают по ТУ 14-1-2219. Марка флюса ФЦ-16 — по ОСТ 24.948.02.

- Для металла толщиной не более 14 мм и для поверхностных швов внутри и снаружи при многослойной сварке проволокой Св-08ГА.

Сварочные материалы для сварки разнородных сталей в среде защитных газов и автоматической сварки под флюсом (ОСТ 26.260.3-2001)

| Сочетание марок стали в сварном соединении (А, Б) | Марка проволоки | ГОСТ или ТУ | Марка флюса | Примечание допускаемая рабочая температура условия сварки | |

| А | Б | ||||

| 17Г1С | 08Х22Н6Т, 12Х18Н9Т, 08X18h20T 12Х18Н10Т, 08X18Н10 | Св 07Х25Н13, Св 07Х25Н12Г2Т | ГОСТ 2246 | 48 ОФ 6 АН 26С АН18 | |

| 08X18h22Б, 08Х18Г8Н2Т, 03X18Н11, 02X18Н11, 08X17h23M2T | Св 10Х16Н25АМ6 | До 435 °C | |||

| 10X17h23M2T, 10X17h23M3T, 08Х17Н13М3Т, 08X21Н6М2Т | Св 08Х25Н25М3 | ТУ 14 1-4968 | До 470 °C | ||

| 03X17h24M3 | Св 08Х25Н40М7 | До 550 °C | |||

ПРИМЕЧАНИЯ:

- Приведены сварочные материалы которые изготавливаются по ГОСТ 9087 флюсы марки АН26С, АН348А, ОСЦ-15, ОСЦ-45, АН-22, АН-18.

Флюс 48-ОФ-6 по ОСТ 5.9206.

Флюс 48-ОФ-6 по ОСТ 5.9206. - Для сочетаний, включающих коррозионностойкие стали аустенитно-ферритного класса, допускается рабочая температура не выше 300 °C.

- В качестве защитных газов следует применять аргон, гелий и их смеси, аргон или гелий с примесью кислорода (до 3 %) или углекислого газа (до 5 %). Применение углекислого газа допускается для выполнения сварных соединений, работающих преимущественно в слабо коррозионных средах.

Электроды для ручной электродуговой сварки разнородных стали (ОСТ 26.260.3-2001)

| Сочетание марок стали в сварном соединении (А, Б) | Электроды | Примечание, допускаемая рабочая температура, условия сварки | |||

| А | Б | ГОСТ или ТУ | Тип | Марка | |

| 17Г1С | 12МХ, 12ХМ, 15ХМ | ГОСТ 9466 ГОСТ 9467 | Э-50А | УОНИ-13/55 и им равноценные | Подогрев до 200-300 °C, термообработка |

| 15X5M | Подогрев до 300-350 °C, термообработка непосредственно после сварки | ||||

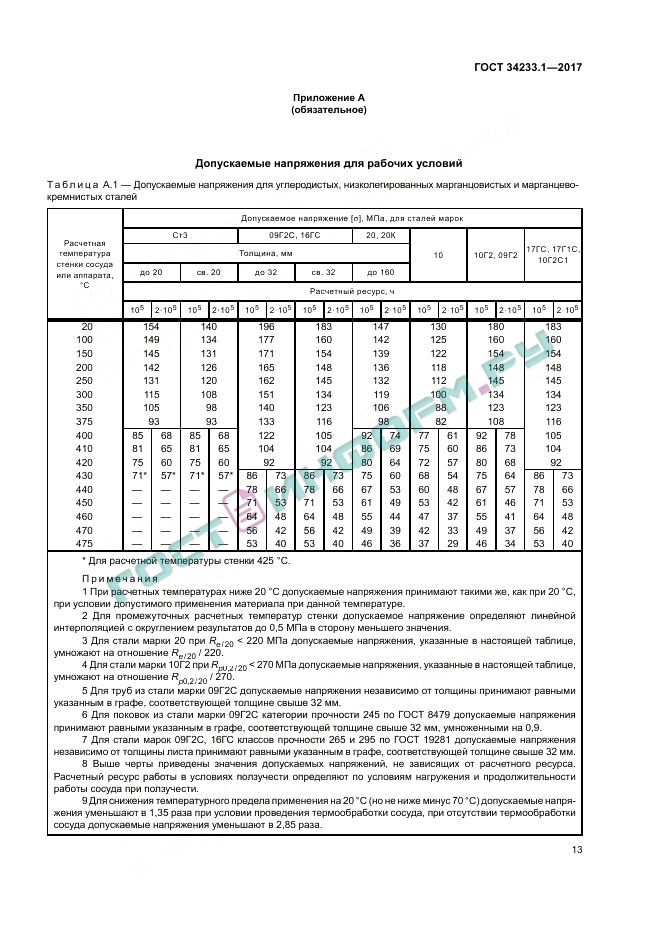

Допускаемые напряжения для стали 17Г1С (ГОСТ Р 52857.

1-2007)

1-2007)| Расчетная температура стенки сосуда или аппарата, °C | [σ], МПа |

| 20 | 183 |

| 100 | 160 |

| 150 | 154 |

| 200 | 148 |

| 250 | 145 |

| 300 | 134 |

| 350 | 123 |

| 375 | 116 |

| 400 | 105 |

| 410 | 104 |

| 420 | 92 |

| 430 | 86 |

| 440 | 78 |

| 450 | 71 |

| 460 | 64 |

| 470 | 56 |

| 480 | 53 |

ПРИМЕЧАНИЕ:

- При расчетных температурах ниже 20 °C допускаемые напряжения принимают такими же, как при 20 °C, при условии допустимого применения материала при данной температуре.

- Для промежуточных расчетных температур стенки допускаемое напряжение определяют линейной интерполяцией с округлением результатов до 0,5 МПа в сторону меньшего значения.

- Допускаемые напряжения, расположенные ниже значения 92 МПа, действительны при ресурсе не более 105 ч.

- Для расчетного срока эксплуатации до 2х105ч допускаемое напряжение, расположенное ниже значения 92 МПа, для марганцовистой стали умножают на коэффициент на 0,85 при температуре < 450 °C и на 0,8 при температуре от 450 °C до 500 °C включительно.

Коэффициент линейного расширения (ГОСТ Р 52857.1-2007)

| Марка материала | Расчетное значение коэффициента линейного расширения 106 αС-1 при температуре, °С | ||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | |

| 17Г1С | 11,6 | 12,6 | 13,1 | 13,6 | 14,1 |

Библиографический список

- Гуляев А.П. Металловедение. 1986г.

Iconic One Theme | Powered by WordPress

Сталь 17Г1С: характеристики, свойства, аналоги

Сталь марки 17Г1С – низколегированная сталь, применяемая для изготовления сварных и несварных металлоконструкций строительного и машиностроительного назначения. Такие изделия в основном используются без дополнительной термической обработки.

Такие изделия в основном используются без дополнительной термической обработки.

Классификация : Низколегированная конструкционная сталь.

Продукты : плиты и листы, прокат в рулонах и листах, полуфабрикаты, сортовой прокат и фасонные изделия.

Химический состав стали 17Г1С по ГОСТ 19282, %

С | Си | Мн | Никель | С | Р | Кр | Медь | Н |

0,15-0,20 |

0,4-0,6 |

1,15-1,6 |

≤0,3 |

≤0,04 |

≤0,035 |

<0,3 |

<0,3 | |

Механический состав стали 17Г1С по ГОСТ 19282, %

Толщина проката, мм

Предел текучести минимальный, МПа

Минимальное временное сопротивление, МПа

Минимальное относительное удлинение, %

≤ 5

355

510

23

> 5 ≤ 10

355

510

23

> 10 ≤ 20

345

510

23

Сталь 17Г1С аналоги

Германия | 1. |

Япония | SM490A, SM490B, SM490C, SM490YA, SM490YB, SM50A, SM520B, SM520C, STK490, STKM16C, STKR490 |

Франция | Э36-3, Э36-4, С355ДЖ0, С355ДЖ2Г3, С355К2Г3 |

Великобритания | 1449-5035HR, 1449-5035HS, 4360-50C, 4360-50D, CEW5, ERW5, Fe510D1FF, S355J0, S355J2G3, SAW5 |

Канада | 350 Вт, 350 Вт |

ЕС | 1.0117, Fe52CFN, Fe52DFN, S235J2G4, S335JO, S355, S355J2G3 |

Италия | Fe510, Fe510B, Fe510C, Fe510CFN, Fe510D, FeE420, S355J0, S355J2G3, S355JR |

Бельгия | ФЭ510Д1ФФ |

Испания | АЭ355Д, Фе510Д1ФФ, С355ДЖ2Г3, С355ДЖ2Г4 |

Китай | 16Mn, 16MnDR, 16Mng, 16MnL, 16MnR, HP345 |

Швеция | 2132, 2133, 2134, 2172, 2174 |

Болгария | С355ДЖ2Г3 |

Венгрия | Б50. |

Польша | 16Г2, 18Г2, 18Г2А, 18Г2АА, Г355 |

Румыния | ОЛ52.3, ОЛ52.4 |

Чехия | 11438, 11483, 11523 |

Австрия | Ст52Ф |

Южная Корея | СТКМ16С |

Применение

Сталь марки 17Г1С применяется для изготовления металлоконструкций, а также деталей, предназначенных для работы под давлением и при температурах от -40ºС до +475ºС, в том числе элементов трубопроводов, фланцев и сварных соединений.

Сварка

Сталь марки 17Г1С пригодна для сварки любым способом и без ограничений.

Сталь 17Г1С (17Г1С-У) / Ауремо

Сталь 03ХГЮ Сталь 05Г1Б Сталь 06Г2АФ Сталь 06Г2МФБ Сталь 06Г2ФР Сталь 06ХГСЮ Сталь 07ГБЮ Сталь 07ГФБ (07ГФБ-) Сталь 08Г1НФБ Сталь 08Г2МФ (08Г2МФА) Сталь 08Г2С Сталь 08Г2СФБ Сталь 08Г2Т (08Г2Т-) Сталь 08Г2ФБТ Сталь 08ГБЮ Сталь 08ГБЮТР Сталь 09Г2 Сталь 09Г2Д Сталь 09Г2С (09Г2СА) Сталь 09Г2СД Сталь 09Г2ФБ (09Г2БТ) Сталь 09ГБЮ Сталь 09ГНФБ Сталь 09ГСНБЦ Сталь 09ХГН2АБ Сталь 10Г2Б Сталь 10Г2БД Сталь 10Г2БТЮ Сталь 10Г2С1 Сталь 10Г2С1Д Сталь 10Г2СБ Сталь 10Г2СФБ Сталь 10Г2Т Сталь 10Г2ФБ Сталь 10Г2ФБЮ Сталь 10ГНБ Сталь 10ГС2 Сталь 10ГТ Сталь 10ХГСН1Д (СХЛ-45) Сталь 10ХДП Сталь 10ХН1М (ВЦ-1А) Сталь 10ХНДМ Сталь 10ХНДП Сталь 10ХСНД (СХЛ-4) сталь 12Г (12ГА) Сталь 12Г2АФ Сталь 12Г2Б Сталь 12Г2С Сталь 12Г2СБ Сталь 12Г2СМФ Сталь 12Г2СМФАЮ Сталь 12ГН2МФАЮ Сталь 12ГНДЮ Сталь 12ГС (СВ-12ГС) Сталь 12ГСБ Сталь 12ГФ Сталь 12ХГДАФ Сталь 12ХСНД Сталь 13Г1С (13Г1С-У) Сталь 13Г1СБ (13Г1СБ-) Сталь 13Г2АФ Сталь 13ГДФ Сталь 13ГС (13ГС-) Сталь 13ГФ (13ГФА) Сталь 14Г2 Сталь 14Г2АФ Сталь 14Г2АФД Сталь 14ГС Сталь 14ГФ Сталь 14ХГМДЦ Сталь 14ХГС Сталь 15Г2АФД (15Г2АФДпс) Сталь 15Г2СФ Сталь 15Г2СФД Сталь 15Г2ФБЮ Сталь 15ГС Сталь 15ГФ Сталь 15ГФД Сталь 15ХДП Сталь 15ХСНД Сталь 16Г (16ГА) Сталь 16Г2АФ Сталь 16Г2АФД Сталь 16Г2СФ (16Г2САФ) Сталь 16ГД Сталь 16ГМЮч Сталь 16ГС Сталь 16ГФБ Сталь 16Д Сталь 17Г1С (17Г1С-У) Сталь 17ГС Сталь 18Г2АФ (18Г2АФпс) Сталь 18Г2АФД (18Г2АФДпс) Сталь 18Г2С Сталь 18ЮТ (Ч-33) Сталь 19ЮФТ (Ч37) Сталь 1Х3М1 Сталь 20Г2С Сталь 20ГС Сталь 20ГС2 Сталь 20ГСФ (20ГСФЛ) Сталь 20Х3Г2СР Сталь 20ХГ2С Сталь 20ХГС2 Сталь 22Г2 Сталь 22ГЮ Сталь 22С Сталь 22Х3Г2АЮ Сталь 22Х3Г2Р Сталь 23Х3Г2Т Сталь 25Г2С Сталь 25ГС Сталь 25С2Р Сталь 27ГС Сталь 28Г2С1Д Сталь 28Г2СФБ (28Г2СФБД) Сталь 28С Сталь 30ХС2 Сталь 32г2рпс Сталь 35ГС Сталь 45ХГМА Сталь 80С Сталь САФ-690 (Северсталь-690) Сталь Х56

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 17Г1С |

| Обозначение ГОСТ Латинская | 17G1C |

| Транслитерация | 17Г1С |

| Химические элементы | 17Мн1С |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 17Г1С-У |

| Обозначение ГОСТ Латинская | 17G1C-U |

| Транслитерация | 17Г1С-У |

| Химические элементы | 17Мн1С-С |

Описание

Сталь 17Г1С применяется: для изготовления сварных конструкций и деталей, работающих под давлением при температуре от -40 до +475 °С; части и элементы трубопроводов паровых и водогрейных атомных электростанций (АЭС), с расчетной температурой не выше 350 °С при рабочем давлении не более 2,2 МПа (22 кгс/см 2 ), переходы приварные, фланцы, тройники приварные и другая арматура трубопроводов, а также с температурой эксплуатации от минус 40 °С до +350 °С; труб электросварных прямошовных группы прочности К52 для строительства газопроводов, нефтепроводов и нефтепроводов, тепловых электростанций и тепловых сетей, а также газонефтепроводов повышенной коррозионной стойкости из природной стали (ПЛ-1, ПЛ-2) с повышенным ресурсом эксплуатация; трубы экспандированного прямошовные электросварные, предназначенные для сооружения трубопроводов высокого давления; спирально-сварные, наружным диаметром 720, 820, 1020 и 1220 мм с наружным антикоррозионным покрытием для работы под давлением до 7,4 МПа (75 кгс/см 2 ), предназначенные для трубопроводов, транспортирующих неагрессивно-активный газ.

Примечание

Сталь низколегированная силикомарганцевая. Степень раскисления — сп. Сталь

17Г1С обеспечивает марки прочности листового, универсального широкополосного проката и гнутого профиля КП 345 с толщиной листа от 10 до 20 мм., КП 355 с толщиной листа до 10 мм. без использования дополнительной упрочняющей обработки.

При закалочной обработке (регламентной или контролируемой прокатке или ускоренном охлаждении) прокату подвергается сечение от 20 до 60 мм. СР 315 и СР 325 сечением от 10 до 32 мм. КП 345 и сечением от 10 до 20 мм. КП 355. При применении закалки с отпускным прокатом идет сечение 10−20 мм. КП375.

Стандарты

| Наименование | Код | Стандарты | |

|---|---|---|---|

| Классификация, номенклатура и общие нормы | В20 | ГОСТ 19281-89 | |

| Трубы стальные и соединительные детали к ним | В62 | ГОСТ 20295-85, ГОСТ 24950-81, СТО 7 | 98 105-2008, ТУ 1104-138100-357-02-96, ТУ 14-3-1138-82, ТУ 14-3-1698-2000, ТУ 14-3 -684-77, ТУ 14-158-153-05, ТУ 1303-002-08620133-01, ТУ 14-158-146-2004, ТУ 14-3-1573-96, ТУ 14-3-620-77, ТУ У 27.-016-2007, ТУ 1303-007-12281990-2015 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 5520-79, ГОСТ 19903-74, ГОСТ 19282-73, ГОСТ 19903-90, ТУ 14-1-4632-93 | |

| Прокат сортовой и фасонный | В22 | ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 9234-74, ГОСТ 11474-76 | |

| Листы и полосы | В33 | ТУ 14-1-1921-76, ТУ 14-1-1950-2004, ТУ 14-1-2917-80, ТУ 14-1-5241-93, ТУ 14-1-4431-88 | |

| Прокат сортовой и фасонный | В32 | ТУ 14-136-367-2008 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Fe | Медь | Н | Как | Ал | В | Ти | № | Се |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ТУ 14-1-1921-76 | 0,15-0,2 | ≤0,025 | ≤0,03 | 1,15-1,55 | ≤0,3 | 0,4-0,6 | ≤0,3 | Остальные | ≤0,3 | ≤0,012 | ≤0,08 | ≤0,05 | – | ≤0,03 | – | ≤0,03 |

| ТУ 14-1-1950-2004 | ≤0,2 | ≤0,02 | ≤0,025 | ≤1,55 | ≤0,3 | ≤0,6 | ≤0,3 | Остальные | ≤0,3 | ≤0,012 | ≤0,08 | ≤0,05 | – | ≤0,03 | – | – |

| ГОСТ 19282-73 | 0,15-0,2 | ≤0,04 | ≤0,035 | 1,15-1,6 | ≤0,3 | 0,4-0,6 | ≤0,3 | Остальные | ≤0,3 | ≤0,008 | ≤0,08 | ≤0,05 | – | ≤0,03 | – | – |

| ТУ 14-3-1138-82 | 0,15-0,2 | ≤0,02 | ≤0,025 | 1,15-1,55 | ≤0,3 | 0,4-0,6 | ≤0,3 | Остальные | ≤0,3 | – | – | 0,015-0,05 | – | – | – | – |

| ТУ 14-158-146-2004 | ≤0,18 | ≤0,015 | ≤0,02 | 1,15-1,5 | – | 0,4-0,6 | – | Остальные | – | ≤0,012 | – | – | ≤0,08 | – | ≤0,07 | – |

| ТУ 14-3-1573-96 | 0,15-0,2 | ≤0,03 | ≤0,035 | 1,15-1,55 | ≤0,3 | 0,4-0,6 | ≤0,3 | Остальные | ≤0,3 | ≤0,012 | – | – | – | – | – | – |

Fe является основой.

По ГОСТ 19282-73 допускается модифицирование стали кальцием и редкоземельными элементами из расчета введения в металл не более 0,02 % кальция и 0,05 % редкоземельных элементов.

По ГОСТ 19281-89 и ГОСТ 19282-73 допускается добавка алюминия и титана из расчета массовой доли в алюминиевом прокате – не более 0,050 %, титана – не более 0,030 %.

По ГОСТ 5520-79 массовая доля мышьяка может быть до 0,15 % при выплавке стали из керченской руды, при этом массовая доля фосфора не должна быть более 0,030 %. По требованию потребителя массовая доля серы не должна превышать 0,025, 0,030 или 0,035 %, а фосфора 0,030 или 0,035 %. При выплавке стали в электропечах массовая доля азота должна быть ≤ 0,012 %.

По ТУ 14-1-1921-76 вместо Се допускается введение Са≤0,020%.

Согласно ТУ 14-1-1950-2004 химический состав представлен для стали марки 17Г1С-У. В стали марки 17Г1С-У производства АО «МК «Азовсталь», предназначенной для производства труб диаметром 1020 мм для транспортировки малосернистого газа, массовая доля серы не должна превышать 0,007 %, фосфора – 0,020 %. Для нефтегазопроводов повышенной коррозионной стойкости с повышенным сроком службы листы изготавливают из натуральной легированной стали марки 17Г1С-У:

Для нефтегазопроводов повышенной коррозионной стойкости с повышенным сроком службы листы изготавливают из натуральной легированной стали марки 17Г1С-У:

– первая категория – с массовой долей хрома и никеля 0,20-0,50 %, фосфора – не более 0,030 %;

– вторая категория – с массовой долей хрома и никеля 0,20-0,50%, меди – 0,15-0,35% и фосфора – не более 0,030%.

Сталь марки 17Г1С-Ю раскисленная алюминием и титаном, суммарная массовая доля которых (на ковшовой пробе) должна быть в пределах 0,015-0,075 %, при этом массовая доля алюминия не должна быть более 0,06 %. Для глобулизации серных включений допускается добавка церия или кальция. Массовая доля церия или кальция не должна быть более 0,03% и 0,02% соответственно. Углеродный эквивалент должен быть не более 0,46, а для производства труб диаметром 1020 мм для транспортировки малосернистого газа не более 0,42.

По ТУ 14-3-1138-82 химический состав приведен для стали марки 17Г1С-У. Химический состав стали и эквивалент углерода принимаются по сертификату поставщика листового проката. В таблице указано допустимое остаточное содержание никеля, хрома, меди и алюминия. Допускается для глобулирования сернистых включений обработка стали добавками церия (до 0,03 %) и кальция (до 0,03 %) соответственно. В отдельных партиях допускается содержание марганца до 1,60 %, ванадия до 0,10 %, азота до 0,02 %. Допускается поставка отдельных плавок стали с суммарным содержанием остаточного алюминия и титана в пределах 0,010-0,060 % при условии обеспечения требуемых механических свойств.

В таблице указано допустимое остаточное содержание никеля, хрома, меди и алюминия. Допускается для глобулирования сернистых включений обработка стали добавками церия (до 0,03 %) и кальция (до 0,03 %) соответственно. В отдельных партиях допускается содержание марганца до 1,60 %, ванадия до 0,10 %, азота до 0,02 %. Допускается поставка отдельных плавок стали с суммарным содержанием остаточного алюминия и титана в пределах 0,010-0,060 % при условии обеспечения требуемых механических свойств.

По ТУ 14-3-1573-96 химический состав приведен для стали марки 17Г1С. Сталь марки 17Г1С-У отличается по химическому составу: C ≤ 0,20 %, Mn ≤ 1,55 %, Si ≤ 0,60 %, Al ≤ 0,060 %, S ≤ 0,020 %, P ≤ 0,025 %. Углеродный эквивалент для обеих марок Se ≤ 0,46%. В отдельных плавках из стали марки 17Г1С-У допускается: массовая доля марганца до 1,80 %, при этом Se ≤ 0,44; массовая доля ванадия ≤ 0,10 % и (или) ниобия ≤ 0,070 %. Суммарная массовая доля алюминия и титана в стали марки 17Г1С-У должна быть в пределах 0,015-0,075 %.

Согласно ТУ 14-158-146-2004 химический состав приведен для 1-го разряда ковшового испытания труб из стали марок 17Г1С, 17Г1С ПЛ-1, 17Г1С ПЛ-2, 17Г1С-У, предназначенных для производство труб класса прочности К52 и стали 17Г1С-У, для производства труб класса прочности К55. Ниобий и ванадий необязательны и вводятся в сталь расчетным путем по согласованию изготовителя с потребителем.

Механические характеристики

| Сечение, мм | с Т |с 0,2 , МПа | σ B , МПа | г 5 , % | кДж/м 2 , кДж/м 2 |

|---|---|---|---|---|

| Трубы электросварные прямошовные ТУ 1303-002-08620133-01 в состоянии поставки (в разрезе указана толщина стенки) | ||||

| 10-20 | ≥345 | 510-660 | ≥23 | ≥390 |

| 6-10 | ≥355 | 510-660 | ≥23 | ≥440 |

| 7-16 | 365-460 | 510-630 | ≥23 | ≥490 |

Прокат толстолистовой по ТУ 14-1-5241-93. Закалка+Отпуск (образцы поперечные) Закалка+Отпуск (образцы поперечные) | ||||

| 10-50 | ≥345 | ≥490 | ≥21 | – |

| 8-10 | ≥355 | ≥490 | ≥23 | – |

| Лист горячекатаный для газопроводов (7,0-10,0 мм). В состоянии поставки. Групповая прочность K52 | ||||

| ≥355 | ≥510 | ≥23 | ≥590 | |

| Пластины и широкополосные универсальные в состоянии поставки ГОСТ 19282-73 и Листы 2-6, 10-12, 16, 18-22 категорий, термически обработанные, в состоянии поставки ГОСТ 5520- 79 | ||||

| ≤10 | ≥355 | ≥510 | ≥23 | – |

| 10-20 | ≥345 | ≥510 | ≥23 | – |

| Трубы электросварные прямошовные класса прочности К52 по ТУ 14-3-1138-82 в состоянии поставки (в сечении указан наружный диаметр трубы, ККУ-40 °С) | ||||

| 1020; 1220 | 370-470 | 540-640 | ≥20 | ≥396 |

| Трубы электросварные прямошовные нефтегазовые в поставке по ТУ 14-3-1573-96 (образцы поперечные; сечение колонны – наружный диаметр; на графике значение KCU KCU-40 °С) | ||||

| 530, 630, 720, 820, 1020 | ≥350 | ≥510 | ≥20 | ≥294 |

| 530, 630, 720, 820, 1020 | ≥360 | ≥510 | ≥20 | ≥392 |

Описание механических меток

| Имя | Описание |

|---|---|

| Раздел | Секция |

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| σ В | Предел кратковременной прочности |

| д 5 | Удлинение после разрыва |

| кДж/м 2 | Прочность |

Технологические свойства

| Наименование | Значение |

|---|---|

| Свариваемость | Сваривается без ограничений. |

Стандарты и марки, эквивалентные литой стали

Стандарты и марки, эквивалентные литой стали| ┆ О нас ┆ Литейные изделия ┆ Литейная мастерская ┆ Обрабатывающий цех ┆ Осмотр ┆ Сертификат ┆ Статьи блога ┆ Связаться с нами |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| files/back.jpg”> |

Россия Эквивалентные марки ГОСТ, аустенитная, нержавеющая, инструментальная сталь Производитель, поставщик

Jayant Impex Pvt Ltd, Индия, Махараштра, Хополи, Мумбаи , оптовик, самый крупный, дилер, дистрибьютор, держатель акций.- Подробная информация о российских эквивалентах ГОСТ

- Различные эквивалентные материалы

- Термическая обработка

- Различные поковки

- Различные продукты

- Подробный запрос

- Наши целевые области

Россия Марки и материалы, эквивалентные стали ГОСТ, каждый из которых включает собственную химическую информацию, механические свойства, физические свойства, термообработку, микроструктуру, характеристики обработки, стандарты производительности, растяжение при повышенных температурах, сопротивление разрушению, свойства ползучести, остаточные свойства растяжения после ползучести. деформация, твердость и др. Россия (ГОСТ)- эквивалент АС, ОНОРМ ПО, НБН, БДС, CSA, ГБ, ЧСН, ДС, БС, ЕС ЕН, СФС, АФНОР НФ, ДИН, ВНр, НЕН, ИС, ИСО, УНИ , NS, PN, NP, STAS, МСЗ, UNE, SS, AISI, ASTM, UNS, JIS и т. д. Мы торгуем немногими из этих российских эквивалентов ГОСТ.

деформация, твердость и др. Россия (ГОСТ)- эквивалент АС, ОНОРМ ПО, НБН, БДС, CSA, ГБ, ЧСН, ДС, БС, ЕС ЕН, СФС, АФНОР НФ, ДИН, ВНр, НЕН, ИС, ИСО, УНИ , NS, PN, NP, STAS, МСЗ, UNE, SS, AISI, ASTM, UNS, JIS и т. д. Мы торгуем немногими из этих российских эквивалентов ГОСТ.

Процессы термической обработки: Необработанный, нормализованный, отжиг, старение, мягкий отжиг, отжиг на твердый раствор, изотермический отжиг, нормализованный и отпуск, закалка и отпуск, дисперсионная закалка, закалка на воздухе и отпуск, закалка и отпуск в жидкости, обработка для улучшения способность к сдвигу, холодная вытяжка и снятие напряжений, обработка до диапазона твердости, термообработка, обработка до феррито-перлитной структуры и диапазона твердости, отжиг для достижения сфероидизации карбидов и т. д.

Различные виды поковок: Горячая ковка, холодная ковка, горячая ковка, свободная ковка, электрическая осадка, осадка

Различные виды российских аналогов Сплавы, которыми мы торгуем, перечислены ниже:

ГОСТ СЧ25 , ГОСТ СЧ30, ГОСТ СЧ35, ГОСТ СЧ40, ГОСТ СЧ45, ГОСТ ВЧ200, ГОСТ ВЧ50, ГОСТ ВЧ55, ГОСТ ВЧ50, ГОСТ ВЧ60, ГОСТ ВЧ70, ГОСТ ВЧ80, ГОСТ 03Х27Н14М3, ГОСТ 03Х28Н11, ГОСТ 03Х303Н6, ГОСТ 18Н14Х 06Kh28N11, GOST 08, GOST 08Kh23, GOST 08Kh26N11M3, GOST 08Kh26N13M2B, GOST 08Kh27N13M2T, GOST 08Kh27T, GOST 08Kh28N10, GOST 08Kh28N10T, GOST 08Kh28N12B, GOST 08Kh28N12T, GOST 08kp, GOST 08ps, GOST 08YU, GOST 09Kh27N7YU, GOST 10, GOST 10Kh23SYU, GOST 10Kh27N13M2T, GOST 10Kh33N18, GOST 10Kh3M, GOST 12k, GOST 12Kh23, GOST 12Kh27, GOST 12Kh28N10T, GOST 12KHM, GOST 14G2, GOST 14Kh27N2, GOST 15, GOST 15GF, GOST 15KH, GOST 15Kh23L, ГОСТ 15Х28СЮ, ГОСТ 15Х5М, ГОСТ 15Х6СЮ, ГОСТ 15ХМ, ГОСТ 15кп, ГОСТ 15Л, ГОСТ 16Д, ГОСТ 16Г2АФ, ГОСТ 16К, ГОСТ 17Г1С, ГОСТ 17ГС, ГОСТ 18Г2, ГОСТ 18Г2АФ, ГОСТ 18Г18АФпс, ГОСТ 18Г2АФпс, ГОСТ 18Г2АФпс , GOST 20, GOST 20G, GOST 20GSL, GOST 20K, GOST 20KH22VNMFL, GOST 20KH23, GOST 20KH27N2, GOST 20KH30N14S2, GOST 20KH30N14S2L, GOST 20KH33N13, GOST 20KH33N18, GOST 20KH35. 25KH2M1F, GOST 25KH2MF, GOST 30, GOST 30G, GOST 30G2, GOST 30KH, GOST 30KH23, GOST 30KH4MF, GOST 30 км, GOST 30KHMA, GOST 35, GOST 35KH, GOST 35KHM, GOST 35KHML, GOST 33M.MFA 38.38.38.38.38.38.38.38.38.38.38.38.38.38.38.38.38.38.38.38.38m.38m.38.38.38m.38.38.38.38m.38. ГОСТ 38ХМ, ГОСТ 3Х3В8Ф, ГОСТ 3Х4М3Ф, ГОСТ 40, ГОСТ 40Х, ГОСТ 40Х23, ГОСТ 40Х34Н12СЛ, ГОСТ 40Х9С2, ГОСТ 40ХН2МА, ГОСТ 45, ГОСТ 45Х, ГОСТ 4Х5МФ1С, ГОСТ 4Х5МФС, ГОСТ 50, ГОСТ 50ХГФА, ГОСТ 55, ГОСТ 55Х30Г9АН4, ГОСТ 5ХНМ, ГОСТ 5ХНВ, ГОСТ 5ХВ2С, ГОСТ 60, ГОСТ 6КОС2, ГОСТ 60Г, ГОСТ 70, ГОСТ 75, ГОСТ 80, ГОСТ 85, ГОСТ 9Х5ВФ, ГОСТ 9ХВГ, ГОСТ А40Г, ГОСТ АС35Г2, ГОСТ Х, ГОСТ Х22, ГОСТ Р18, ГОСТ Р6М5, ГОСТ Р6М5К5, ГОСТ С285, ГОСТ С345, ГОСТ С375, ГОСТ ШХ25 , ГОСТ Ст0, ГОСТ Ст1пс, ГОСТ Ст1сп, ГОСТ Ст2пс, ГОСТ Ст2сп, ГОСТ Ст3кп, ГОСТ Ст3пс, ГОСТ Ст3сп, ГОСТ Ст4кп, ГОСТ Ст4пс, ГОСТ Ст4сп, ГОСТ Ст5пс, ГОСТ Ст5сп, ГОСТ Ст6пс, ГОСТ Ст6сп, ГОСТ У10, ГОСТ У10А, ГОСТ У12, ГОСТ У7, ГОСТ У8, ГОСТ 1915, ГОСТ А7, ГОСТ А7Эх, ГОСТ АД0, ГОСТ АД00, ГОСТ АД000, ГОСТ АК12, ГОСТ АК12М2МгН, ГОСТ АК7, ГОСТ АК9, ГОСТ АМг10, ГОСТ АМг3, ГОСТ АМг4, ГОСТ АМг4.

25KH2M1F, GOST 25KH2MF, GOST 30, GOST 30G, GOST 30G2, GOST 30KH, GOST 30KH23, GOST 30KH4MF, GOST 30 км, GOST 30KHMA, GOST 35, GOST 35KH, GOST 35KHM, GOST 35KHML, GOST 33M.MFA 38.38.38.38.38.38.38.38.38.38.38.38.38.38.38.38.38.38.38.38.38m.38m.38.38.38m.38.38.38.38m.38. ГОСТ 38ХМ, ГОСТ 3Х3В8Ф, ГОСТ 3Х4М3Ф, ГОСТ 40, ГОСТ 40Х, ГОСТ 40Х23, ГОСТ 40Х34Н12СЛ, ГОСТ 40Х9С2, ГОСТ 40ХН2МА, ГОСТ 45, ГОСТ 45Х, ГОСТ 4Х5МФ1С, ГОСТ 4Х5МФС, ГОСТ 50, ГОСТ 50ХГФА, ГОСТ 55, ГОСТ 55Х30Г9АН4, ГОСТ 5ХНМ, ГОСТ 5ХНВ, ГОСТ 5ХВ2С, ГОСТ 60, ГОСТ 6КОС2, ГОСТ 60Г, ГОСТ 70, ГОСТ 75, ГОСТ 80, ГОСТ 85, ГОСТ 9Х5ВФ, ГОСТ 9ХВГ, ГОСТ А40Г, ГОСТ АС35Г2, ГОСТ Х, ГОСТ Х22, ГОСТ Р18, ГОСТ Р6М5, ГОСТ Р6М5К5, ГОСТ С285, ГОСТ С345, ГОСТ С375, ГОСТ ШХ25 , ГОСТ Ст0, ГОСТ Ст1пс, ГОСТ Ст1сп, ГОСТ Ст2пс, ГОСТ Ст2сп, ГОСТ Ст3кп, ГОСТ Ст3пс, ГОСТ Ст3сп, ГОСТ Ст4кп, ГОСТ Ст4пс, ГОСТ Ст4сп, ГОСТ Ст5пс, ГОСТ Ст5сп, ГОСТ Ст6пс, ГОСТ Ст6сп, ГОСТ У10, ГОСТ У10А, ГОСТ У12, ГОСТ У7, ГОСТ У8, ГОСТ 1915, ГОСТ А7, ГОСТ А7Эх, ГОСТ АД0, ГОСТ АД00, ГОСТ АД000, ГОСТ АК12, ГОСТ АК12М2МгН, ГОСТ АК7, ГОСТ АК9, ГОСТ АМг10, ГОСТ АМг3, ГОСТ АМг4, ГОСТ АМг4. 5, ГОСТ АМЦ, ГОСТ Д1, ГОСТ Д12, ГОСТ Д16, ГОСТ Д18, ГОСТ ММ, ГОСТ В95, ГОСТ БрА5, ГОСТ БрАЖМц10-3-1,5, ГОСТ БрАЖН10-4-4, ГОСТ БрКМц3-1, ГОСТ БрО10Ф1, ГОСТ БрО10С10, ГОСТ БрО5Ц5С5, ГОСТ БрОФ6,5- 0,15, ГОСТ БрОФ7-0,2, ГОСТ Л60, ГОСТ Л63, ГОСТ Л68, ГОСТ Л70, ГОСТ Л80, ГОСТ Л85, ГОСТ Л90, ГОСТ Л96, ГОСТ ЛМЦ58-2, ГОСТ ЛО60-1, ГОСТ ЛС58-3, ГОСТ ЛС59-1 , ГОСТ ЛС59-2, ГОСТ ЛС60-1, ГОСТ ЛС63-3, ГОСТ ЛЦ16К4, ГОСТ ЛЦ23А6Ж4Мц2, ГОСТ ЛЦ40С, ГОСТ М1, ГОСТ М1ф, ГОСТ М1р

5, ГОСТ АМЦ, ГОСТ Д1, ГОСТ Д12, ГОСТ Д16, ГОСТ Д18, ГОСТ ММ, ГОСТ В95, ГОСТ БрА5, ГОСТ БрАЖМц10-3-1,5, ГОСТ БрАЖН10-4-4, ГОСТ БрКМц3-1, ГОСТ БрО10Ф1, ГОСТ БрО10С10, ГОСТ БрО5Ц5С5, ГОСТ БрОФ6,5- 0,15, ГОСТ БрОФ7-0,2, ГОСТ Л60, ГОСТ Л63, ГОСТ Л68, ГОСТ Л70, ГОСТ Л80, ГОСТ Л85, ГОСТ Л90, ГОСТ Л96, ГОСТ ЛМЦ58-2, ГОСТ ЛО60-1, ГОСТ ЛС58-3, ГОСТ ЛС59-1 , ГОСТ ЛС59-2, ГОСТ ЛС60-1, ГОСТ ЛС63-3, ГОСТ ЛЦ16К4, ГОСТ ЛЦ23А6Ж4Мц2, ГОСТ ЛЦ40С, ГОСТ М1, ГОСТ М1ф, ГОСТ М1р

Различные ГОСТ России Продукция: Заготовка, непрерывнолитая заготовка, прутки, стержни, Круглые, плоские, квадратные, квадратные с круглыми углами (RCS), квадратные с прямыми углами (SCS), прямоугольные, плиты, блоки, шестиугольные, полые, Concast, кованые, катаные, черные, яркие, очищенные, обработанные, валы (валы), Пластина, лист, рулон, круг, полоса, фольга, кольцо (бесшовное, сварное, кованое, катаное), труба, труба, труба, фланец, накидной фланец (SO, SORF, SOFF), фланец с приварным сужением (WN, WNRF) , WNFF, WNRTJ), глухой фланец (BL, BLRF, BLFF, BLRTJ), фланец с приваркой враструб (SW, SWFF, SWRF, SWRTJ), фланец с резьбой (TH, THFF, THRF, THRTJ), фланец с соединением внахлестку (LJ, LJFF , LJRF), фланец с длинной приварной шейкой (LWN, LWNFF, LWNRF), глухой фланец с очками, фланец с плоской поверхностью, фланец со ступицей, фланец с плоской поверхностью (FF), фланец с выступом (RF), фланец с кольцевым соединением (RTJ), фитинг, Фитинг для сварки встык, Фитинг для сварки внахлест, Резьбовой Фитинг, Резьбовой фитинг, Фитинг O’let, Отводные соединения, Колено (45, 90, 180 градусов, длинный, короткий радиус), тройник (прямой, редукционный, равный, неравный), переходник (концентрический, эксцентрический), крест (прямой, редукционный), врезной и врезной конец (длинный, седловидный, обернутый вокруг), Боковая, торцевая крышка, изгибы, обжимка (концентрическая, эксцентриковая), муфта (половина, полная), уличное колено, втулка, заглушка (круглая, квадратная, шестигранная), соединение с молотком, ниппель, сварной штифт (толстая стенка, вставка, редукционная, плоская ), Thredolet, Threadolet, Sockolet, Couplet (с внутренней резьбой), Elbolet, Latrolet, Nipolet, Sweepolet, Brazolet, Expanded Olet, Фланцевый Olet, Flexolet, Лом, Крепеж, Шпилька или резьбовой стержень, Болт, Винт, Гайка, Шайба, Заклепка , Стопорное кольцо, Стопорное кольцо, Штифт, Резьбовые вставки, Стойки, Распорки, Поковки, Механически обработанная деталь, Сварные детали, Сварочные материалы, Присадочный металлический стержень, Прокладки (прокладки), Проволока, Пружины, Подшипники, Клапан, Прокладка, Фильтр, Глушители, стержень/вал с твердым хромированием (HCPR), предварительное хонингование, хонингование и т. д.

д.

Клиент может приобрести у нас меньшее количество продукции, эквивалентной российскому ГОСТу, онлайн в любом месте, просто отправив нам электронное письмо на номер Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Jayant Impex Pvt Ltd, Индия, Махараштра, Хополи, Мумбаи рассчитывают изучить свои поставки, экспорт Россия ГОСТ Эквивалентные материалы от ассоциированных производителей в Албанию, Анголу, Алжир, Американское Самоа Ангилья, Антарктида, Антигуа и Барбуда, Аргентина, Армения, Аруба, Австралия, Австрия, Азербайджан, Багамы, Бахрейн, Бангладеш, Барбадос, Беларусь, Бельгия, Белиз, Бенин, Бермуды, Бутан, Боливия, Бонайре, Босния и Герцеговина, Ботсвана, Остров Буве, Бразилия, Бруней-Даруссалам, Болгария, Буркина-Фасо, Бурунди, Камбоджа, Камерун, Канада, Кабо-Верде, Каймановы острова, Центральноафриканская Республика, Чад, Чили, Китай, Остров Рождества, Кокосовые (Килинг) острова, Колумбия, Коморские острова, Конго, Острова Кука, Коста-Рика, Кот-д’Ивуар, Хорватия, Куба, Кюрасао, Кипр, Чехия, Дания, Джибути, Доминика, Доминиканская Республика, Эквадор, Египет, Сальвадор, Экваториальная Гвинея, Эритрея, Эстония, Эфиопия, Фолклан d Острова (Мальвинские острова), Фарерские острова, Фиджи, Финляндия, Франция, Французская Гвиана, Французская Полинезия, Французские Южные территории, Габон, Гамбия, Грузия, Германия, Гана, Гибралтар, Греция, Гренландия, Гренада, Гваделупа, Гуам, Гватемала, Гернси , Гвинея, Гвинея-Бисау, Гайана, Гаити, остров Херд и острова Макдональд, Святой Престол (город-государство Ватикан), Гондурас, Гонконг, Венгрия, Исландия, Индия, Индонезия, Иран, Тегеран, Ирак, Ирландия, остров Мэн, Израиль, Италия, Ямайка, Япония, Джерси, Иордания, Казахстан, Кения, Кирибати, Южная Корея, Кувейт, Кыргызстан, Лаос, Латвия, Лесото, Либерия, Ливия, Лихтенштейн, Литва, Люксембург, Макао, Македония, Мадагаскар, Малави, Малайзия , Мальдивы, Мали, Мальта, Маршалловы острова, Мартиника, Мавритания, Маврикий, Майотта, Мексика, Микронезия, Молдова, Монако, Монголия, Черногория, Монтсеррат, Марокко, Мозамбик, Мьянма, Намибия, Науру, Непал, Нидерланды, Новая Каледония, Новый Зеландия, Никарагуа, Нигер, Нигерия, Ниуэ, остров Норфолк, Северные Марианские острова, Норвегия, Оман, Палау, Палестинская территория, Панама, Папуа-Новая Гвинея, Парагвай, Перу, Филиппины, Питкэрн, Польша, Португалия, Пуэрто-Рико, Катар, Доха, Реюньон, Румыния, Российская Федерация, Руанда, Сен-Бартелеми, остров Святой Елены, Святой Китс и Невис, Сент-Люсия, Сен-Мартен (французская часть), Сен-Пьер и Микелон, Сент-Винсент и Гренадины, Самоа, Сан-Марино, Сан-Томе и Принсипи, Саудовская Аравия, Сенегал, Сербия, Сейшельские острова, Сьерра-Леоне, Сингапур, Синт Маартен (голландская часть), Словакия, Словения, Соломоновы острова, Сомали, Южная Африка, Южная Георгия и Южные Сандвичевы острова, Южный Судан, Испания, Шри-Ланка, Судан, Суринам, Шпицберген и Ян-Майен, Свазиленд, Швеция, Швейцария, Сирия Арабская Республика, Таджикистан, Танзания, Таиланд, Тимор-Лешти, Того, Токелау, Тонга, Тринидад и Тобаго, Тунис, Турция, Туркменистан, острова Теркс и Кайкос, Тувалу, Уганда, Украина, Объединенные Арабские Эмираты, ОАЭ, Великобритания, Великобритания , США, США, Уругвай, Узбекистан, Вануату, Венесуэла a, Вьетнам, Виргинские острова, США, Уоллис и Футуна, Западная Сахара, Йемен, Замбия, Зимбабве, Дели, Калькутта, Ченнаи, Бангалор, Хайдарабад, Ахмадабад, Пуна, Сурат, Джайпур, Канпур, Лакхнау, Нагпур, Газиабад, Индаур , Коимбатур, Кочи, Патна, Кожикоде, Бхопал, Триссур, Вадодара, Агра, Вишакхапатнам, Малаппурам, Тируванантапурам, Каннур, Лудхиана, Нашик, Виджаявада, Мадурай, Варанаси, Мирут, Фаридабад, Раджкот, Джамшедпур, Джабалпур, Сринагар, Асансол, Васаи -Вирар, Аллахабад, Дханбад, Аурангабад, Амритсар, Джодхпур, Райпур, Ранчи, Гвалиор, Коллам, Дург-Бхилайнагар, Чандигарх, Тиручираппалли, Кота, Андхра-Прадеш, Аруначал-Прадеш, Ассам, Бихар, Чхаттисгарх, Гоа, Гуджарат, Харьяна, Химачал Прадеш, Джамму и Кашмир, Джаркханд, Карнатака, Керала, Мадхья-Прадеш, Махараштра, Манипур, Мегхалая, Мизорам, Нагаленд, Одиша, Пенджаб, Раджастхан, Сикким, Тамил Наду, Телангана, Трипура, Уттар-Прадеш, Уттаракханд, Западная Бенгалия, Андаман и Никобарские острова, Дадра и Нагар-Хавели, Даман нд Диу, Лакшадвип, Пудучерри, Ладакх, Андаманские и Никобарские острова (Объединенная территория), Порт-Блэр, Андхра-Прадеш, Адони, Амаравати, Анантапур, Чандрагири, Читтур, Доулайшварам, Элуру, Гунтур, Кадапа, Какинада, Курнул, Мачилипатнам, Нагарджунаконда, Раджамандри, Шрикакулам, Тирупати, Виджаявада, Вишакхапатнам, Визианагарам, Йеммиганур, Аруначал-Прадеш, Итанагар, Ассам, Дхубури, Дибругарх, Диспур, Гувахати, Джорхат, Нагаон, Сибсагар, Силчар, Тезпур, Тинсукиа, Бихар, Ара, Баруни, Бегусарай, Беттия , Бхагалпур, Бихар-Шариф, Бодх-Гая, Бухар, Чапра, Дарбханга, Дехри, Динапур Низамат, Гая, Хаджипур, Джамалпур, Катихар, Мадхубани, Мотихари, Мангер, Музаффарпур, Патна, Пурния, Пуса, Сахарса, Самастипур, Сасарам, Ситамархи, Сиван, Чандигарх (Союзная территория), Чандигарх, Чхаттисгарх, Амбикапур, Бхилаи, Биласпур, Дхамтари, Дург, Джагдалпур, Райпур, Раджнандгаон, Дадра и Нагар Хавели (Союзная территория), Сильвасса, Даман и Диу (Союзная территория), Даман, Диу , Дели (национальная столица Терри Тори), Дели, Нью-Дели, Гоа, Мадгаон, Панаджи, Гуджарат, Ахмадабад, Амрели, Бхарух, Бхавнагар, Бхудж, Дварка, Гандинагар, Годхра, Джамнагар, Джунагадх, Кандла, Кхамбхат, Кхеда, Махесана, Морви, Надиад, Навсари, Оха, Паланпур, Патан, Порбандар, Раджкот, Сурат, Сурендранагар, Валсад, Веравал, Харьяна, Амбала, Бхивани, Чандигарх, Фаридабад, Фирозпур Джирка, Гургаон, Ханси, Хисар, Джинд, Кайтал, Карнал, Курукшетра, Панипат, Пехова, Ревари , Рохтак, Сирса, Сонипат, Химачал-Прадеш, Биласпур, Чамба, Далхаузи, Дхармшала, Хамирпур, Кангра, Кулу, Манди, Нахан, Шимла, Уна, Джамму и Кашмир, Анантнаг, Барамула, Дода, Гулмарг, Джамму, Катуа, Лех, Панч, Раджаури, Сринагар, Удхампур, Джаркханд, Бокаро, Чайбаса, Деогхар, Дханбад, Думка, Гиридих, Хазарибаг, Джамшедпур, Джария, Раджмахал, Ранчи, Сарайкела, Карнатака, Бадами, Баллари, Бангалор, Белгави, Бхадравати, Бидар, Чиккамагалуру, Читрадурга, Давангере, Халебид, Хасан, Хуббалли-Дхарвад, Калабураги, Колар, Мадикери, Мандья, Мангалуру, Май Суру, Райчур, Шивамогга, Шраванабелагола, Шрирангапаттана, Тумкуру, Керала, Алаппужа, Бадагара, Идукки, Каннур, Кочи, Коллам, Коттаям, Кожикоде, Маттанчери, Палаккад, Талассери, Тируванантапурам, Триссур, Мадхья-Прадеш, Балагхат, Барвани, Бетул, Бхархут , Бхинд, Бходжпур, Бхопал, Бурханпур, Чхатарпур, Чхиндвара, Дамох, Датия, Девас, Дхар, Гуна, Гвалиор, Хошангабад, Индор, Итарси, Джабалпур, Джабуа, Кхаджурахо, Кхандва, Харгон, Махешвар, Мандла, Мандсаур, Мхоу, Морена , Мурвара, Нарсимхапур, Нарсинггарх, Нарвар, Нимуч, Новгонг, Орчха, Панна, Райсен, Раджгарх, Ратлам, Рева, Сагар, Сарангпур, Сатна, Сехор, Сеони, Шахдол, Шаджапур, Шеопур, Шивпури, Удджайн, Видиша, Махараштра, Ахмаднагар , Акола, Амравати, Аурангабад, Бхандара, Бхусавал, Ставка, Булдана, Чандрапур, Даулатабад, Дхуле, Джалгаон, Кальян, Карли, Колхапур, Махабалешвар, Малегаон, Матеран, Мумбаи, Нагпур, Нандед, Нашик, Османабад, Пандхарпур, Парбхани, Пуна , Ратнагири, Сангли, Сатара, Севаграм, Солапур, Тха пе, Улхаснагар, Васаи-Вирар, Вардха, Яватмал, Манипур, Импхал, Мегхалая, Черрапунджи, Шиллонг, Мизорам, Айзол, Лунглей, Нагаланд, Кохима, Мон, Пхек, Воха, Зунхебото, Одиша, Балангир, Балешвар, Барипада, Бхубанешвар, Брахмапур, Каттак, Дхенканал, Кеонджхар, Конарк, Корапут, Парадип, Пхулабани, Пури, Самбалпур, Удаягири, Пудучерри (Союзная территория), Караикал, Маэ, Пудучерри, Янам, Пенджаб, Амритсар, Батала, Чандигарх, Фаридкот, Фирозпур, Гурдаспур, Хошиарпур, Джаландхар, Капуртхала, Лудхиана, Набха, Патиала, Рупнагар, Сангрур, Раджастхан, Абу, Аджмер, Алвар, Амер, Бармер, Беавар, Бхаратпур, Бхилвара, Биканер, Бунди, Читтаургарх, Чуру, Дхаулпур, Дунгарпур, Ганганагар, Ханумангарх, Джайпур, Джайсалмер, Джалор, Джалавар, Джхунджхуну, Джодхпур, Кишангарх, Кота, Мерта, Нагаур, Натдвара, Пали, Фалоди, Пушкар, Савай Мадхопур, Шахпура, Сикар, Сирохи, Тонк, Удайпур, Сикким, Гангток, Гьялсинг, Лачунг, Манган , Тамил Наду, Аркот, Ченгалпатту, Ченнаи, Чидамбарам, Коимбатур, Куддалор , Дхармапури, Диндигул, Эроде, Канчипурам, Канниякумари, Кодайканал, Кумбаконам, Мадурай, Мамаллапурам, Нагаппаттинам, Нагеркойл, Палаянкоттай, Пудуккоттай, Раджапалайам, Раманатхапурам, Салем, Танджавур, Тируччираппалли, Тирунелвели, Тируппур, Тутикорин, Удхагамандалам, Теллоребаданг , Каримнагар, Хаммам, Махбубнагар, Низамабад, Сангаредди, Варангал, Трипура, Агартала, Уттар-Прадеш, Агра, Алигарх, Амроха, Айодхья, Азамгарх, Бахрайч, Баллия, Банда, Бара Банки, Барейли, Басти, Биджнор, Битхур, Будаун, Буландшахр , Деория, Эта, Этава, Файзабад, Фаррухабад-кум-Фатегарх, Фатехпур, Фатехпур-Сикри, Газиабад, Газипур, Гонда, Горакхпур, Хамирпур, Хардои, Хатрас, Джалаун, Джаунпур, Джханси, Каннаудж, Канпур, Лакхимпур, Лалитпур, Лакхнау, Майнпури, Матхура, Меерут, Мирзапур-Виндхьячал, Морадабад, Музаффарнагар, Партапгарх, Пилибхит, Праяградж, Рае Барели, Рампур, Сахаранпур, Самбхал, Шахджаханпур, Ситапур, Султанпур, Тери, Варанаси, Уттаракханд, Алмора, Дехра Дун, Хар Идвар, Массури, Найнитал, Питорагарх, Западная Бенгалия, Алипор, Алипур Дуар, Асансол, Бахарампур, Балли, Балургхат, Банкура, Баранагар, Барасат, Барракпор, Басирхат, Бхатпара, Бишнупур, Бадж Бадж, Бурдван, Чандернагор, Дарджилинг, Даймонд-Харбор, Дум Дум, Дургапур, Халисахар, Хаора, Хугли, Инградж Базар, Джалпайгури, Калимпонг, Камархати, Канчрапара, Харагпур, Коч Бихар, Калькутта, Кришнанагар, Мальда, Миднапор, Муршидабад, Навадвип, Палаши, Панихати, Пурулия, Райгандж, Сантипур, Шантиникетан , Шрирампур, Силигури, Сиури, Тамлук, Титагарх и др.

|

Bansal Alloys & Metals Pvt. Ltd. :: Совершенство в стали Ltd. :: Совершенство в сталиКак производитель стали, мы можем поставить несколько популярных и экзотических сортов в соответствии со спецификациями или требованиями заказчика. Мы производим качественную сталь в соответствии с национальными и международными стандартами. Компания имеет возможность производить качественную сталь в соответствии с различными популярными марками и стандартами, такими как IS, BS, EN, DIN, ASTM, AISI/SAE, AFNOR, ГОСТ и т. д. Подробная информация о популярных марках, производимых и поставляемых нами, следующая: –

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

15-0.20

15-0.20 0570, Fe510D1, P355N, S355J0, S355J2G3, St52-3, St52-3G

0570, Fe510D1, P355N, S355J0, S355J2G3, St52-3, St52-3G 36, Fe355CFF, S355J2G3

36, Fe355CFF, S355J2G3

1-2007)

1-2007) е. марганца в стали примерно 1%.

е. марганца в стали примерно 1%.

Флюс 48-ОФ-6 по ОСТ 5.9206.

Флюс 48-ОФ-6 по ОСТ 5.9206.

0570, Фе510Д1, П355Н, С355ДЖ0, С355ДЖ2Г3, Ст52-3, Ст52-3Г

0570, Фе510Д1, П355Н, С355ДЖ0, С355ДЖ2Г3, Ст52-3, Ст52-3Г 36, Фе355КФФ, С355ДЖ2Г3

36, Фе355КФФ, С355ДЖ2Г3 2-001

2-001 С.

С.  0143

0143 0060

0060 0718

0718 0764

0764 С.

С.  4401

4401 4016

4016 1121

1121 7131

7131 6523

6523 6782

6782 1178

1.1179

1178

1.1179 1186

1.1189

1186

1.1189 1203

1203 B Трубы PSL1/2

B Трубы PSL1/2 Нержавеющая сталь, углеродистая сталь, легированная сталь, никель, другие продукты. Цветные металлы в форме труб, труб, фитингов, фланцев, крепежных изделий и т. д.

Нержавеющая сталь, углеродистая сталь, легированная сталь, никель, другие продукты. Цветные металлы в форме труб, труб, фитингов, фланцев, крепежных изделий и т. д. 2833

2833 2208

2208 4041

4041 2101

2101 2080

2080 3501

3501 3520

3520 3561

3561 4762

4762 4828

4828 02

02 4122

4122 4116

4116 11

11 4571

4571 5511

5511 6758

6758 5125

5125 5860

5860 6657

6657 7262

7262 7160

7160 5714

5714 5918

5918 6566

6566 0025

0025 6587

6587 7027

7027 7028

7028 4321

4321 6311

6311 7319

7319 6526

6526 7350

7350 5508

5508 7432

7432 7213

7213 7182

7182 6932

6932 5531

5531 8515

8515 4738

4738 7185

7185 7033

7033 7037

7037 6773

6773 7038

7038

5532

5532 7189

7189 8523

8523 7223

7223 7227

7227 4135)

4135) 7238

7238 5025

5025 2330

2330 С.

С.  100.020202020202020202020202020202020202X20202020202020202020202020202020202X20202020202020202020202020 10.192492020202020202020202020202020202A9.

100.020202020202020202020202020202020202X20202020202020202020202020202020202X20202020202020202020202020 10.192492020202020202020202020202020202A9. 0553

0553

0765

0765  1121

1121  0025

0025 5732

5732  3N 1.0553

3N 1.0553  7380

7380  1178 1.1179

1178 1.1179  1191 1.1201

1191 1.1201 .jpg) 7220

7220  0020 40NiCrMo8 1.6562

0020 40NiCrMo8 1.6562  1213

1213  K

K  8159

8159  3553

3553  2714

2714  6511

6511  2311

2311  0020 X153CrMoV12

0020 X153CrMoV12  1730

1730  3343

3343  4401

4401  1233

1233

1 / DIN 50049 3.1 / ISO 10474 3.1 Сертификат заводских испытаний, NACE MR-0175 / NACE MR-0175 / ISO 5-3-0-0-11, NACE ISO 15156, маркировка CE, Европейская директива по оборудованию, работающему под давлением PED-97/23/EC, AD-2000-W0, Кодекс ASME по котлам и сосудам под давлением, раздел II, часть A, ред. 2008 г., с сертификатом 3.2, должным образом сертифицированным и одобренным LRS (Регистр Ллойда), GL (Germanischer Lloyd), BV (Bureau Veritas), DNV (Det Norske Veritas), ABS (Американское бюро судоходства), SGS, TUV, RINA, IRS (Индийский регистр судоходства), класс NK (Nippon Kaiji Kyokai), KR (Корейский регистр судоходства), утвержденный NORSOK стандарт M-630, M-650 Rev.3