18 хгт сталь: Легированная сталь характеристики, свойства

alexxlab | 19.11.1985 | 0 | Разное

характеристики и расшифовка, применение и свойства стали

- Стали

- Стандарты

Всего сталей

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 4543-2016 |  Технические условия Технические условия | ||||||||||

| Россия | ТУ 302.02.038-89 | Поковки | ||||||||||

Химический состав 18ХГТ

Массовая доля элементов стали 18ХГТ по ГОСТ 4543-2016

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | (Хром) | Mo (Молибден) | Ni (Никель) | V (Ванадий) | Ti (Титан) | Cu (Медь) | N (Азот) | W (Вольфрам) | (Железо) |

| 0,17 – 0,23 | 0,17 – 0,37 | 0,8 – 1,1 | 1 – 1,3 | 0,03 – 0,09 | остальное |

Химический состав может быть изменён по договорённости с поставщиком: содержание кальция не должно превышать 0,003, также, как и содержание алюминия для цементируемых сталей не должно быть ниже 0,02. Эм = 0,3Cr + 0,5Ni + 0,7Cu.

Эм = 0,3Cr + 0,5Ni + 0,7Cu.

Массовая доля элементов стали 18ХГТ по ТУ 302.02.038-89

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Ti | Cu (Медь) | N (Азот) | Fe (Железо) |

| 0,17 – 0,23 | 0,17 – 0,37 | 0,8 – 1,1 | 1 – 1,3 | 0,03 – 0,09 | остальное |

Механические свойства стали 18ХГТ

Свойства по стандарту ГОСТ 4543-2016

| Образцы |

Состояние |

Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж/см2 при 20°С |

| Продольные | Термические обработанные | > 885 | > 980 | > 9 | > 50 | > 78,0 |

Свойства по стандарту ТУ 302.

02.038-89

02.038-89|

Состояние |

Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж/см2 при 20°С |

| Термические обработанные | < 100 | > 395 | > 615 | > 18 | > 45 | > 59,0 |

×

Отмена Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

Сталь 18ХГТ / Auremo

ВСт6пс ВСт5сп ВСт3кп ВСт4кп ВСт6сп ВСт2кп Вст4пс Ст0 ВСт2пс ВСт3пс ВСт5пс ВСт2сп ВСт3сп 18К 08пс 10пс 15К 18кп 20пс 35 55 05кп 08Ю 15кп 20 (20А) 22К 40 58 (55ПП) 08 10 (ст 10) 12К 15пс 20К 25 45 60 08кп 10кп 15 16К 20кп 30 50 0сВ 60С2 60С2ХА 50ХФА 60С2А 60С2ХФА 65С2ВА 85 55ХГР 65 70С3А 55С2 60Г 60С2Н2А 65Г 70 75 ШХ15 ШХ15СГ ШХ4 А12 А20 А40Г А30 10ХНДП 14Г2АФ 15Г2АФДпс 17ГС 18Г2АФпс 09Г2 10Г2БД 10ХСНД 12ГС 15Г2СФД 16ГС 35ГС 14ХГС 15ХСНД 20ХГ2Ц 09Г2С 10Г2С1 14Г2 16Г2АФ 17Г1С 25Г2С 10Г2 14Х2ГМР 15ХФ 18Х2Н4МА 20Г 20Х2Н4А 20ХГР 20ХН2М (20ХНМ) 30Г 30ХГС 30ХН2МА 34ХН3М 35Х 38Х2Н3М 38ХА 38ХМА 3Х3М3Ф 40Х 40ХФА 45ХН 50Г2 12ХН2 15Х 20ХГСА 20ХН3А 25ХГСА 30ХГСА 30ХН2МФА 33ХС 35ХН1М2ФА 38Х2НМ 40Г 40Х2Н2МА 40ХН 45Г 45ХН2МФА 50Х 12ХН2А 18ХГТ 20ХГНР 20ХН4ФА 25ХГТ 30Х 30ХГСН2А 30ХН3А 34ХН1М 35Г 36Х2Н2МФА 38Х2НМФ 38ХГН 38ХН3МА 40Г2 40ХН2МА 45Г2 47ГТ 50ХН 12Х2Н4А 12ХН3А 15Г 18Х2Н4ВА 20Х 20ХН 20ХНР 30ХГТ 30ХН3М2ФА 35Г2 35ХГСА 38Х2Н2МА 38ХН3МФА 40ХС 45Х 50Г

Описание

Сталь 18ХГТ

Сталь 18ХГТ: марочник сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах поставок, заменителях, температуре критических точек, физических, механических, технологических и литейных свойствах для марки — Сталь 18ХГТ.

Ниже представлена систематизированная информация о назначении, химическом составе, видах поставок, заменителях, температуре критических точек, физических, механических, технологических и литейных свойствах для марки — Сталь 18ХГТ.

Общие сведения стали 18ХГТ

| Заменитель марки |

| Стали: 30ХГТ, 25ХГТ, 12ХН3А, 12ХН2Н4А, 20ХН2Н, 14ХГСН2МА, 20ХГР. |

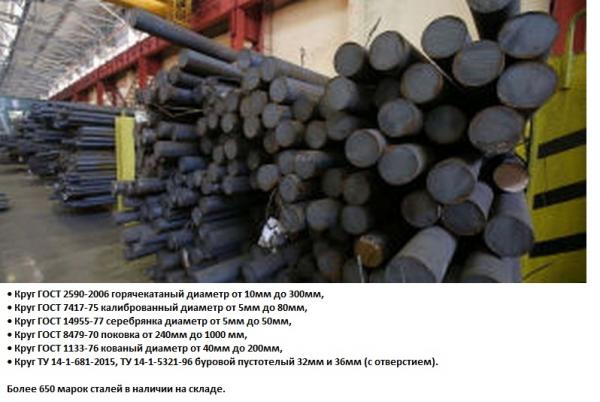

| Вид поставки |

| Лист 18хгт, круг 18хгт, сортовой прокат, в том числе фасонный: ГОСТ 4543–71, ГОСТ 259071, ГОСТ 2591–71, ГОСТ 2879–69. Калиброванный пруток ГОСТ 7417–75, ГОСТ 8559–75, ГОСТ 8560–78, ГОСТ 1051–73. Шлифованный пруток и серебрянка ГОСТ 4543–71, ГОСТ 14955–77. Полоса ГОСТ 103–76. Поковки и кованые заготовки ГОСТ 1133–71. |

| Применение |

Улучшаемые или цементируемые детали ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающая под действием ударных нагрузок. |

Химический состав стали 18ХГТ

| Химический элемент | % |

| Кремний (Si) | 0.17−0.37 |

| Марганец (Mn) | 0.80−1.10 |

| Медь (Cu), не более | 0.30 |

| Никель (Ni), не более | 0.30 |

| Сера (S), не более | 0.035 |

| Титан (Ti) | 0.03−0.09 |

| Углерод (C) | 0.17−0.23 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 1.00−1.30 |

Механические свойства стали 18ХГТ

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB | HRCэ | |||||||

| Нормализация 880−950°С. Закалка 870 °C, масло. Отпуск 200 °C, воздух или вода. | ||||||||||||||

| Образцы | 880 | 980 | 9 | 50 | 78 | |||||||||

Нормализация 930−960°С. Цементация 930−950°С. Закалка 825−840°С, масло. Отпуск 180−200°С. Цементация 930−950°С. Закалка 825−840°С, масло. Отпуск 180−200°С. | ||||||||||||||

| 360 | 640 | 157−207 | ||||||||||||

| 50 | 800 | 1000 | 9 | 285 | 57−63 | |||||||||

| Цементация 920−950°С, воздух. Закалка 820−860°С, масло. Отпуск 180−200°С, воздух. | ||||||||||||||

| 20 | 930 | 1180 | 10 | 50 | 78 | 341 | 53−63 | |||||||

| 60 | 780 | 980 | 9 | 50 | 78 | 240−300 | 57−63 | |||||||

Механические свойства при повышенных температурах

| t испытания,°C | σ0,2, МПа | σB, МПа | δ5, % | δ4, % | ψ, % | HB | ||||||||

| Нормализация | ||||||||||||||

| 20 | 420 | 520 | 26 | 77 | 156 | |||||||||

| 200 | 360 | 460 | 24 | 78 | ||||||||||

| 300 | 310 | 465 | 24 | 68 | ||||||||||

| 400 | 300 | 470 | 29 | 75 | ||||||||||

| 500 | 300 | 410 | 27 | 76 | ||||||||||

| 600 | 240 | 325 | 45 | 86 | ||||||||||

Образец диаметром 6 мм, длиной 30 мм, кованый и нормализованный. Скорость деформирования 50 мм/мин. Скорость деформации 0,03 1/с Скорость деформирования 50 мм/мин. Скорость деформации 0,03 1/с | ||||||||||||||

| 700 | 205 | 235 | 46 | 88 | ||||||||||

| 800 | 76 | 135 | 51 | 94 | ||||||||||

| 900 | 54 | 95 | 55 | 96 | ||||||||||

| 1000 | 50 | 78 | 58 | 100 | ||||||||||

| 1100 | 25 | 43 | 61 | 100 | ||||||||||

| 1200 | 13 | 25 | 56 | 100 | ||||||||||

Механические свойства в зависимости от температуры отпуска

| t отпуска,°С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HRCэ | ||||||||

| Закалка 880 °C, масло. | ||||||||||||||

| 200 | 1150 | 1370 | 11 | 57 | 98 | 41 | ||||||||

| 300 | 1150 | 1330 | 10 | 57 | 78 | 41 | ||||||||

| 400 | 1150 | 1210 | 9 | 57 | 78 | 40 | ||||||||

| 500 | 950 | 940 | 15 | 66 | 144 | 32 | ||||||||

| 600 | 720 | 780 | 20 | 73 | 216 | 22 | ||||||||

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HRCэ | ||||||||

Закалка 850 °C, масло. Отпуск 200 °C, воздух. Отпуск 200 °C, воздух. | ||||||||||||||

| 5 | 1320 | 1520 | 12 | 50 | 72 | |||||||||

| 15 | 930 | 1180 | 13 | 50 | 78 | 38 | ||||||||

| 20 | 730 | 980 | 15 | 55 | 113 | 30 | ||||||||

| 25 | 690 | 980 | 19 | 50 | 93 | 28 | ||||||||

Технологические свойства стали 18ХГТ

| Температура ковки |

| Начала 1200, конца 800. Сечения до 250 мм охлаждаются на воздухе, 251−350 мм — в яме. |

| Свариваемость |

| сваривается без ограничений (кроме химико-термически обработанных деталей). Способы сварки: РДС, КТС. |

| Обрабатываемость резанием |

| После нормализации при НВ 156−159 σB = 530 МПа Kυ тв.спл. = 1.1, K υ б.ст. = 1.0. |

| Склонность к отпускной способности |

| малосклонна |

| Флокеночувствительность |

| не чувствительна |

Температура критических точек стали 18ХГТ

| Критическая точка | °С |

| Ac1 | 740 |

| Ac3 | 825 |

| Ar3 | 730 |

| Ar1 | 650 |

| Mn | 360 |

Ударная вязкость стали 18ХГТ

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -20 | -40 | -60 |

| 114 | 101 | 93 | 85 |

Предел выносливости стали 18ХГТ

| σ-1, МПа | τ-1, МПа | n | σB, МПа | σ0,2, МПа | Термообработка, состояниестали |

| 490 | 294 | 980 | 780 | Образец сечением 50 мм, НВ 240−300 | |

| 637 | 1Е+6 | Цементация 960 С, закалка 840 С, масло, отпуск 180−200 С, НВ 240−300. | |||

| 480 | 5Е+6 | Нормализация 1100 С, подстуживание до 870 С, закалка в масле, отпуск 200 С, НВ 415. |

Прокаливаемость стали 18ХГТ

Закалка 900 С. Твердость для полос прокаливаемости HRCэ.

| Расстояние от торца, мм / HRCэ | |||||||||||

| 1.5 | 3 | 4.5 | 6 | 7.5 | 9 | 12 | 15 | 18 | 21 | ||

| 41.5−50.5 | 39.5−49.5 | 36.5−47.5 | 33−46 | 30−44.5 | 27.5−42.5 | 24.5−42.5 | 23−37.5 | 35.5 | 34 | ||

| Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 33−82 | 12−52 | 32−36 |

| 90 | 23−48 | 6−24 | 38−43 |

Физические свойства стали 18ХГТ

| Температура испытания,°С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 211 | 205 | 197 | 191 | 176 | 168 | 155 | 136 | 129 | |

| Модуль упругости при сдвиге кручением G, ГПа | 84 | 80 | 77 | 75 | 68 | 66 | 59 | 52 | 49 | |

| Плотность стали, pn, кг/м3 | 7800 | |||||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 37 | 38 | 38 | 37 | 35 | 34 | 31 | 30 | 29 | |

| Температура испытания,°С | 20−100 | 20−200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20−800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (a, 10−6 1/°С) | 10. 0 0 | 11.5 | 12.3 | 12.8 | 13.3 | 13.6 | ||||

| Удельная теплоемкость (С, Дж/(кг ·°С)) | 495 | 508 | 525 | 537 | 567 | 588 | 626 | 705 |

Источник: Марочник сталей и сплавов

Источник: www.manual-steel.ru/18HGT.html

Сталь марки 18ХГТ расшифровка, характеристики и применение, хим состав, термообработка, механические свойства, аналоги, плотность, твердость

Содержание

- 1 Заменители

- 2 Аналоги

- 3 Расшифровка

- 4 Вид поставки

- 5 Характеристики и применение [1]

- 6 Сравнительная характеристика механических свойств стали марок 18ХГТ и 12ХН2

- 7 Температура критических точек, °С

- 8 Химический состав, % (ГОСТ 4543-71)

- 9 Химический состав, % (ГОСТ 4543-2016)

- 10 Твердость по Бринеллю (ГОСТ 4543-2016)

- 11 Твердость калиброванной металлопродукции и металлопродукции со специальной отделкой поверхности диаметром или толщиной свыше 5 мм, поставляемой в нагартованном состоянии (НГ) (ГОСТ 4543-2016)

- 12 Ориентировочные режимы предварительной термической обработки стали 18ХГТ [2]

- 13 Режимы термической обработки изделий из стали 18ХГТ [2]

- 14 Режимы термической обработки стали 18ХГТ при цементации [2]

- 15 Режимы умягчающей обработки стали 18ХГТ [3]

- 16 Типовые режимы термической обработки цементуемой стали 18ХГТ [4]

- 17 Механические свойства

- 18 Механические свойства в зависимости от сечения

- 19 Механические свойства в зависимости от температуры отпуска

- 20 Механические свойства при повышенных температурах

- 21 Предел выносливости

- 22 Ударная вязкость KCU

- 23 Технологические свойства

- 24 Прокаливаемость (ГОСТ 4543-71)

- 25 Критический диаметр d

- 26 Плотность ρп кг/см3 при температуре испытаний, °СС

- 27 Коэффициент линейного расширения α*106, К-1

- 28 Коэффициент теплопроводности λ Вт/(м*К)

- 29 Модуль Юнга (нормальной упругости) Е, ГПа

- 30 Модуль упругости при сдвиге на кручение G, ГПа

- 31 Удельная теплоемкость c, Дж/(кг*К)

- 32 Библиографический список

- 33 Узнать еще

Заменители

- 30ХГТ,

- 25ХГТ,

- 12ХН3А,

- 12Х2НАА,

- 20ХН2М,

- 14ХГСН2МА,

- 20ХГР.

Аналоги

| Германия (DIN) | 20MNnCr5G | Франция (AFNOR) | 20MC5 | Китай (GB) | 20CrMnTi | Болгария (BDS) | 18ChGT | Польша (PN) | 18HGT | Румыния (STAS) | 20TiMnCr12, 20TiMnCr12q | Чехия (CSN) | 14223 |

Расшифровка

Согласно ГОСТ 4543-2016 цифра 18 перед буквенным обозначением указывает среднюю массовую долю углерода (C) в стали в сотых долях процента, т.е. среднее содержание углерода в стали 18ХГТ составляет 0,18%.

Буква Х означает, что сталь легирована хромом, отсутствие цифры за буквой означает, что содержание хрома до 1,5%.

Буква Г означает, что сталь легирована марганцем, отсутствие цифры за буквой означает, что содержание марганца до 1,5%.

Буква Т означает, что сталь легирована титаном, отсутствие цифры за буквой означает, что содержание титана до 1,5%.

Вид поставки

- сортовой прокат, в том числе фасонный: ГОСТ 4543-71,ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка ГОСТ 4543-71, ГОСТ 14955-77.

- Полоса ГОСТ 103-76.

- Поковки и кованые заготовки ГОСТ 1133-71.

Характеристики и применение [1]

—

Сталь 18ХГТ является хромо-марганцовой конструкционной легированной сталью и применяется для изготовления улучшаемых или цементуемых деталей ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающие под действием ударных нагрузок, например:

- шестерни полуосей и коробок передач,

- сателлиты,

- кулачки шарнира переднего ведущего моста,

- втулки,

- червячные валы,

- кулачковые муфты,

- пальцы,

- конические кольца подшипников диаметром 60-250 мм,

- ролики диаметром до 25 мм.

Cталь марки 18ХГТ в ряде случаев используется в промышленности вместо стали марки 12ХН2. Данная сталь может применяться как для цементуемых, так и для улучшаемых деталей. Закалка этой стали производится с температуры 850-880°C в масле с последующим отпуском при температуре 500-650°C.

Данная сталь может применяться как для цементуемых, так и для улучшаемых деталей. Закалка этой стали производится с температуры 850-880°C в масле с последующим отпуском при температуре 500-650°C.

Так как сталь 18ХГТ характеризуется отпускной хрупкостью, необходимо после высокого отпуска ускоренное охлаждение деталей.

Цементация стали 18ХГТ производится при 940-950°C с последующей закалкой с температуры 780-800°C в масле и отпуском при 180-200°C.

Сравнительная характеристика механических свойств стали марок 18ХГТ и 12ХН2

В результате цементации и последующей термической обработки сталь марки 18ХГТ приобретает несколько большую прочность по сравнению со сталью 12ХН2 при практически равных значениях ударной вязкости и пластичности.

| Марка стали | Режимы термической обработки в °С | σа, кГ/мм2 | σт, кГ/мм2 | δ % | ψ % | ан в кГ*м/см2 | |

| Закалка в масле | Отпуск | ||||||

| 18ХГТ | 800 | 200 | 120 | 90 | 13 | 55 | 7 |

| 12ХН2 | 780 | 200 | 80 | 60 | 12 | 50 | 8 |

Однако следует учитывать, что сталь 18ХГТ прокаливается хуже чем сталь 12ХН2..jpg)

В нефтяном машиностроении сталь 18ХГТ применяется для изготовления ответственных высоконагруженных деталей, например:

- валов,

- шестерен коробок передач,

- осей,

- червяков,

- кулачковых муфт и т.д.

Температура критических точек, °С

| Ac1 | Ас3 | Аr3 | Аr1 | Mн |

| 740 | 825 | 730 | 650 | 360 |

Химический состав, % (ГОСТ 4543-71)

| C | Si | Mn | Cr | Ti | Р | S | Cu | Ni |

| не более | ||||||||

| 0,17-0,23 | 0,17-0,37 | 0,80-1,10 | 1,00-1,30 | 0,03-0,09 | 0,035 | 0,035 | 0,30 | 0,30 |

Химический состав, % (ГОСТ 4543-2016)

| Марка стали | Массовая доля элементов, % | |||||||||

| C | Si | Mn | Cr | Ni | Mo | Al | Ti | V | B | |

| 0,17-0,23 | 0,17-0,37 | 0,80-1,10 | 1,00-1,30 | 2,75-3,15 | — | — | — | 0,030-0,090 | — | — |

ПРИМЕЧАНИЯ:

- Знак «-» означает, что массовую долю данного элемента не нормируют и не контролируют, если иное не указано в 7.

1.2.3 ГОСТ 4543-2016.

1.2.3 ГОСТ 4543-2016.

Твердость по Бринеллю (ГОСТ 4543-2016)

| Марка стали | Твердость НВ, не более |

| 18ХГТ | 217 |

ПРИМЕЧАНИЕ:

Твердость по Бринеллю указана для металлопродукции в отожженном (ОТ) или высокоотпущенном (ВО) состоянии, а также горячекатаной и кованой металлопродукции, нормализованной с последующим высоким отпуском (Н+ВО), для диаметров или толщин свыше 5 мм.

Твердость калиброванной металлопродукции и металлопродукции со специальной отделкой поверхности диаметром или толщиной свыше 5 мм, поставляемой в нагартованном состоянии (НГ) (ГОСТ 4543-2016)

| Марка стали | Твердость НВ, не более |

| 18ХГТ | 229 |

Ориентировочные режимы предварительной термической обработки стали 18ХГТ [2]

| Марка стали | Операция термической обработки | Температура, °C | Способ охлаждения | Твердость HB |

| 18ХГТ | Нормализация | 850-870 | На воздухе | 187-229 | Высокий отпуск | 650-700 | На воздухе | — |

Режимы термической обработки изделий из стали 18ХГТ [2]

| Группа стали | Марка стали | Термическая обработка | Закалка | Отпуск | Температура, °C нагрева под | Охлаждающая среда | Температура, °C | Охлаждающая среда |

| 1-ю закалку или нормализацию | 2-ю закалку | |||||

| Хрома- марганцовая | 18ХГТ | 880-950* | 870 | Масло | 200 | Воздух или масло |

*Закалка на воздухе.

Режимы термической обработки стали 18ХГТ при цементации [2]

| Марка стали | Операция | Температура нагрева, °C |

| 18ХГТ | Цементация | 900-920 | Закалка в масле | 800-820 | Отпуск | 180-200 |

Режимы умягчающей обработки стали 18ХГТ [3]

| Марка стали | Операция | Температура нагрева, °C |

| 18ХГТ | Нормализация, отпуск | 900-930 |

Типовые режимы термической обработки цементуемой стали 18ХГТ [4]

| Вариант обработки | Операция | Температура, °C (твердость сердцевины HB, не более) | Охлаждающая среда |

| 1 | Отжиг | 860-900 (187) | Печь | 2 | Нормализация | 940-970 (255) | Воздух | 3 | Закалка | 830-850 | Масло | Отпуск | 180-200 (350-400) | Масло | 4 | Цементация | 940-960 | — | Закалка 1 | 870-890 | Масло | Закалка 2 | 800-820 | Масло | Отпуск | 180-200 (300) | Воздух | 5 | Цементация | 950-970 | — | Закалка | 840-860 | Масло | Отпуск | 180-200 (320) | Воздух |

ПРИМЕЧАНИЕ. Твердость поверхности после цементации — HRC 58-62.

Твердость поверхности после цементации — HRC 58-62.

Механические свойства

| Источник | Термообработка | Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HB сердцевины не более |

| не менее | ||||||||

| ГОСТ 4543-71 | Нормализация при 880-950 °С; закалка с 870 °С в масле; отпуск при 200 °С, охл. на воздухе или в воде | Образец | 880 | 980 | 9 | 50 | 78 | — |

| ГОСТ 23.4.125-77 | Нормализация при 930-960 °С Цементация при 930-950 °С; закалка с 825-840 °С в масле; отпуск при 180-200 °С | — 50 | 360 800 | 64 1000 | — 9 | — — | — — | HB 157-207 HB 285*1 |

| Цементация при 920-950 °С, охл.  на воздухе; на воздухе;закалка с 820-860 °С в масле; отпуск при 180-200 °С, охл. на воздухе | 20 60 | 930 780 | 1180 980 | 10 9 | 50 50 | 78 78 | HB 341*1 HB 240-300*1 | |

*1Твердость поверхности HRCэ57-63.

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HRCэ |

| 5 | 1320 | 1520 | 12 | 50 | 72 | — |

| 15 | 930 | 1180 | 13 | 50 | 78 | 38 |

| 20 | 730 | 980 | 15 | 55 | 113 | 30 |

| 25 | 690 | 980 | 19 | 50 | 93 | 28 |

ПРИМЕЧАНИЕ. Закалка с 850 °С в масле; отпуск при 200 °С, охл. на воздухе.

Закалка с 850 °С в масле; отпуск при 200 °С, охл. на воздухе.

Механические свойства в зависимости от температуры отпуска

| tотп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HRCэ |

| 200 | 1150 | 1370 | 11 | 57 | 98 | 41 |

| 300 | 1150 | 1330 | 10 | 57 | 78 | 41 |

| 400 | 1150 | 1210 | 9 | 57 | 78 | 40 |

| 500 | 950 | 940 | 15 | 66 | 144 | 32 |

| 600 | 7200 | 780 | 20 | 73 | 216 | 22 |

ПРИМЕЧАНИЕ. Закалка с 880 °С в масле.

Механические свойства при повышенных температурах

| tисп, °С | σ0,2, МПа | σв, МПа | δ5 (δ4), % | ψ, % |

| Нормализация | ||||

| 20 | 420 (HB 156) | 520 | (26) | 77 |

| 200 | 360 | 460 | (24) | 78 |

| 300 | 310 | 465 | (24) | 68 |

| 400 | 800 | 470 | (29) | 75 |

| 500 | 300 | 410 | (27) | 76 |

| 600 | 240 | 325 | (45) | 86 |

Образец диаметром 6 мм, длиной 50 мм, кованый и нормализованный. Скорость деформирования 50 мм/мин; скорость деформации 0,03 1/с | ||||

| 700 | 205 | 235 | 46 | 88 |

| 800 | 76 | 135 | 51 | 94 |

| 900 | 54 | 95 | 65 | 96 |

| 1000 | 50 | 78 | 58 | 100 |

| 1100 | 25 | 43 | 61 | 100 |

| 1200 | 13 | 25 | 56 | 100 |

Предел выносливости

| Термообработка | σ-1, МПа | τ-1, МПа | n |

| Закалка с 880 °С в масле, отпуск при 500 °С | 490 | 294 | — |

| Цементация при 960 °С; закалка с 840 °С в масле; отпуск при 180-200 °С | 637 | — | 106 |

| Нормализация при 1100 °С, подстуживание до 870 °С, закалка в масле, отпуск при 200 °С | — | 480 | 5·105 |

Ударная вязкость KCU

| КСU, Дж/см2 при температуре, °С | |||

| +20 | -20 | -40 | -60 |

| 114 | 101 | 93 | 85 |

Технологические свойства

| Температура ковки, °С | начала 1200, конца 800. Сечения до 250 мм охлаждаются на воздухе, сечения 251-350 мм — в яме |

| Свариваемость | сваривается без ограничений (кроме химико-термически обработанных деталей). Способы сварки: РДС, КТС |

| Обрабатываемость резанием | Kv тв.спл. = 1,1 и Kv б.ст. = 1,0 после нормализации при НВ 156-159 и σв = 530 МПа |

| Флокеночувствительность | не чувствительна |

| Склонность к отпускной хрупкости | малосклонна |

Прокаливаемость (ГОСТ 4543-71)

Полоса прокаливаемости стали 18ХГТ после нормализации при 920 °С и закалки с 900 °С приведена на рис. 16.

Рис. 16. Полоса прокаливаемости стали 18ХГТ

Критический диаметр d

| Критическая твердость HRCэ | Количество мартенсита, % | d, мм. после закалки | |

| в воде | в масле | ||

| 32-36 | 50 | 33-82 | 12-52 |

| 38-43 | 90 | 23-48 | 6-24 |

Плотность ρ

п кг/см3 при температуре испытаний, °СС| Сталь | 20°С |

| 18ХГТ | 7800 |

Коэффициент линейного расширения

α*106, К-1| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 18ХГТ | 10,0 | 11,5 | 12,3 | 12,8 | 13,3 | 13,6 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 18ХГТ | 37 | 38 | 38 | 37 | 35 | 34 | 31 | 30 | 29 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 18ХГТ | 211 | 205 | 197 | 191 | 176 | 168 | 155 | 136 | 129 |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 18ХГТ | 84 | 80 | 77 | 75 | 68 | 66 | 59 | 52 | 49 |

Удельная теплоемкость

c, Дж/(кг*К)| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | |||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 18ХГТ | 495 | 508 | 525 | 537 | 567 | 588 | 626 | 705 |

Библиографический список

- Шрейбер Г.

К., Перлин С.М., Шибряев Б.Ф. Конструкционные материалы в нефтяной, нефтехимической и газовой промышленности. 1969 г.

К., Перлин С.М., Шибряев Б.Ф. Конструкционные материалы в нефтяной, нефтехимической и газовой промышленности. 1969 г. - Фиргер И.В. Термическая обработка сплавов: Справочник. 1982 г.

- И.С.Каменичный. Краткий справочник технолога термиста. 1963 г.

- Тылкин М.А. Справочник термиста ремонтной службы. 1981 г.

Сталь 18ХГТ: расшифровка, характеристика, применение, аналоги

Сталь 18ХГТ: расшифровка, характеристика, применение, аналоги- Обновлено 10 октября 2020 г.

Среди тысяч видов стали мало столь популярных, как сталь 18ХГТ. Сочетание таких характеристик марки 18ХГТ, как высокая прочность, твёрдость, ударная вязкость делает материал уникальным. Благодаря новаторским инженерным решениям детали выдерживают экстремальные ударные нагрузки, большую скорость вращения, высокое давление. Сталь к тому же недорогая.

Химический состав

Химический состав регламентируется государственным стандартом. Содержание контролируемых элементов в массовых процентах:

- Углерод–0,17-0,23,

- Хром–1,00-1,30,

- Марганец–0,80-1,10,

- Титан–0,030-0,090,

- Кремний–0,17-0,37.

Каждый из указанных элементов играет свою определённую роль.

От содержания углерода зависит прочность материала.

Марганец в сталях применяется в качестве заменителя более дорогого никеля, улучшает способность к прокаливанию.

Небольшие добавки титана уменьшают склонность стали к перегреву.

Хром повышает прочность и твёрдость материала.

Механические и физические свойства

Основные механические и физические параметры дают полное представление о стали, как материале.

Механические свойства:

- Твёрдость по Бринеллю в отожжённом состоянии- 217 HB;

- Временное сопротивление после закалки при 870°С–980 Н/мм2;

- Предел текучести– 885 Н/мм2;

- Относительное удлинение- 9%;

- Относительное сужение–50%;

- Ударная вязкость–78 Дж/см2;

- Предел выносливости после цементации–637 МПа.

Физические свойства:

- плотность-7800 кг/м3;

- модуль упругости-211 ГПа;

- коэффициент линейного расширения–10,0·10-6К-1;

- коэффициент теплопроводности-37 Вт/м·К;

- удельная теплоёмкость–495 Дж/кг·К.

Назначение и применение

По назначению марка18ХГТ относится к конструкционным легированным сталям. Она широко применяется в станкостроении, в автомобильной, тракторной промышленности.

Наиболее востребованными деталями из неё являются валы, шестерни, кулачковые муфты, втулки, шпиндели, червяки.

Чем же так хороша сталь? Что в ней оригинального?

Чтобы лучше понимать значение стали 18ХГТ для промышленности, необходимо рассмотреть хотя бы один пример:

Шестерни. Всем известны эти зубчатые колёса. Они работают в сложных условиях. Для их изготовления сталь 18ХГТ подходит идеально по следующим причинам:

- Технологичность, механическая обработка без проблем. Для изготовления шестерён сталь в исходном состоянии не должна быть слишком твёрдой и хрупкой. Требуемые свойства достигаются специальной термообработкой.

- Обеспечивает износостойкость. Для этого, наоборот, требуется высокая поверхностная твёрдость.

Она получается за счёт хорошей цементуемости стали. Обязательное требование при цементации–наличие свободного углерода, внедряющегося в поверхностные слои. После цементации производится закалка, изменяется структура, и твёрдость слоя в 2 мм увеличивается до 60 HRC. Твёрдость сердцевины меньше 40 единиц.

Она получается за счёт хорошей цементуемости стали. Обязательное требование при цементации–наличие свободного углерода, внедряющегося в поверхностные слои. После цементации производится закалка, изменяется структура, и твёрдость слоя в 2 мм увеличивается до 60 HRC. Твёрдость сердцевины меньше 40 единиц. - Высокая прочность. Нередко шестерни работают с перегрузкой, иногда происходит заклинивание зубьев. Чем выше предел прочности стали, тем большую контактную нагрузку смогут выдержать шестерни. У стали 18ХГТ временное сопротивление достаточно высокое, около 1000 МПа.

- Повышенная выносливость. Выносливость, или усталостная прочность, определяет способность деталей работать при циклических нагрузках. Для зубчатых колёс параметр очень актуален. Величина выносливости порядка 700 МПа, как у 18ХГТ, позволяет выдерживать миллионы циклов.

Приведённый пример показывает многообразие положительных характеристик стали 18ХГТ. Но этот перечень не является исчерпывающим.

Но этот перечень не является исчерпывающим.

Кроме цементации сталь может азотироваться. За счёт этого расширяется область применения материала. Насыщенные азотом поверхностные слои толщиной до 0,6 мм приобретают повышенную твёрдость, износостойкость, коррозионную стойкость. После азотирования не требуется термообработки, детали не коробятся.

Значительно увеличивается ресурс таких ответственных деталей, как гребные валы судов.

Преимущества и недостатки

Марка 18ХГТ не единственная в своём роде. В случае необходимости вместо неё можно использовать другие марки – 25ХГТ, 30ХГТ,12ХГН3А. Но все они стоят дороже.

Высокая надёжность и долговечность деталей из 18ХГТ в сочетании с приемлемой ценой–неоспоримое её преимущество.

К недостаткам стали причисляют возможное внутреннее окисление при цементации, некоторые ограничения по величине прокаливания.

Заключение

История создания марки 18ХГТ насчитывает многие десятки лет. Она была разработана в начале 50-х годов 20-го века на заводе ЗИС. С тех пор появилось множество других марок. Но популярность стали 18ХГТ не уменьшилась. Среди хромомарганцевых конструкционных сталей она и сейчас лидирует по применяемости.

Она была разработана в начале 50-х годов 20-го века на заводе ЗИС. С тех пор появилось множество других марок. Но популярность стали 18ХГТ не уменьшилась. Среди хромомарганцевых конструкционных сталей она и сейчас лидирует по применяемости.

Оцените статью:

Рейтинг: 0/5 – 0 голосов

Ещё статьи по теме:

Сталь AISI 304

Сталь 20х13

Цена олова

Сталь 18ХГТ – Полный марочник сталей и сплавов

Общие данные

| Заменитель |

| Сталь 12ХН2Н4А, Сталь 20ХН2Н, Сталь 14ХГСН2МА, Сталь 30ХГТ, Сталь 25ХГТ, Сталь 12ХН3А, Сталь 20ХГР |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 259071, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 4543-71, ГОСТ 14955-77. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71. |

| Назначение |

| Улучшаемые или цементируемые детали ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающая под действием ударных нагрузок. |

Химический состав

| Химический элемент | % |

| Углерод (C) | 0.17-0.23 |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.80-1.10 |

| Никель (Ni), не более | 0.30 |

| Титан (Ti) | 0.03-0.09 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 1.00-1.30 |

| Сера (S), не более | 0.035 |

Механические свойства

Механические свойства

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB | HRCэ |

Нормализация 880-950 °С. Закалка 870 °С, масло. Отпуск 200 °С, воздух или вода. Закалка 870 °С, масло. Отпуск 200 °С, воздух или вода. | |||||||

| Образцы | 880 | 980 | 9 | 50 | 78 | ||

| Нормализация 930-960 °С. Цементация 930-950 °С. Закалка 825-840 °С, масло. Отпуск 180-200 °С. | |||||||

| 360 | 640 | 157-207 | |||||

| 50 | 800 | 1000 | 9 | 285 | 57-63 | ||

| Цементация 920-950 °С, воздух. Закалка 820-860 °С, масло. Отпуск 180-200 °С, воздух. | |||||||

| 20 | 930 | 1180 | 10 | 50 | 78 | 341 | 53-63 |

| 60 | 780 | 980 | 9 | 50 | 78 | 240-300 | 57-63 |

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % | δ4, % | ψ, % | HB |

| Нормализация | ||||||

| 20 | 420 | 520 | 26 | 77 | 156 | |

| 200 | 360 | 460 | 24 | 78 | ||

| 300 | 310 | 465 | 24 | 68 | ||

| 400 | 300 | 470 | 29 | 75 | ||

| 500 | 300 | 410 | 27 | 76 | ||

| 600 | 240 | 325 | 45 | 86 | ||

Образец диаметром 6 мм, длиной 30 мм, кованый и нормализованный. Скорость деформирования 50 мм/мин. Скорость деформации 0,03 1/с Скорость деформирования 50 мм/мин. Скорость деформации 0,03 1/с | ||||||

| 700 | 205 | 235 | 46 | 88 | ||

| 800 | 76 | 135 | 51 | 94 | ||

| 900 | 54 | 95 | 55 | 96 | ||

| 1000 | 50 | 78 | 58 | 100 | ||

| 1100 | 25 | 43 | 61 | 100 | ||

| 1200 | 13 | 25 | 56 | 100 | ||

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HRCэ |

| Закалка 880 °С, масло. | ||||||

| 200 | 1150 | 1370 | 11 | 57 | 98 | 41 |

| 300 | 1150 | 1330 | 10 | 57 | 78 | 41 |

| 400 | 1150 | 1210 | 9 | 57 | 78 | 40 |

| 500 | 950 | 940 | 15 | 66 | 144 | 32 |

| 600 | 720 | 780 | 20 | 73 | 216 | 22 |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HRCэ |

Закалка 850 °С, масло. Отпуск 200 °С, воздух. Отпуск 200 °С, воздух. | ||||||

| 5 | 1320 | 1520 | 12 | 50 | 72 | |

| 15 | 930 | 1180 | 13 | 50 | 78 | 38 |

| 20 | 730 | 980 | 15 | 55 | 113 | 30 |

| 25 | 690 | 980 | 19 | 50 | 93 | 28 |

Технологические свойства

| Температура ковки |

| Начала 1200 °С, конца 800 °С. Сечения до 250 мм охлаждаются на воздухе, 251-350 мм — в яме. |

| Свариваемость |

| сваривается без ограничений (кроме химико-термически обработанных деталей). Способы сварки: РДС, КТС. |

| Обрабатываемость резанием |

| После нормализации при НВ 156-159 σB = 530 МПа Ku тв.спл. = 1.1, Ku б.ст. = 1.0. |

| Склонность к отпускной способности |

| малосклонна |

| Флокеночувствительность |

| не чувствительна |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 740 |

| Ac3 | 825 |

| Ar3 | 730 |

| Ar1 | 650 |

| Mn | 360 |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -20 | -40 | -60 |

| 114 | 101 | 93 | 85 |

Предел выносливости

| σ-1, МПа | τ-1, МПа | n | σB, МПа | σ0,2, МПа | Термообработка, состояние стали |

| 490 | 294 | 980 | 780 | Образец сечением 50 мм, НВ 240-300 | |

| 637 | 1Е+6 | Цементация 960 °С, закалка 840 °С, масло, отпуск 180-200 °С, НВ 240-300. | |||

| 480 | 5Е+6 | Нормализация 1100 °С, подстуживание до 870 °С, закалка в масле, отпуск 200 С, НВ 415. |

Прокаливаемость

Закалка 900 °С. Твердость для полос прокаливаемости HRCэ.

| Расстояние от торца, мм / HRC э | |||||||||

| 1.5 | 3 | 4.5 | 6 | 7.5 | 9 | 12 | 15 | 18 | 21 |

| 41.5-50.5 | 39.5-49.5 | 36.5-47.5 | 33-46 | 30-44.5 | 27.5-42.5 | 24.5-42.5 | 23-37.5 | 35.5 | 34 |

| Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 33-82 | 12-52 | 32-36 |

| 90 | 23-48 | 6-24 | 38-43 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 211 | 205 | 197 | 191 | 176 | 168 | 155 | 136 | 129 | |

| Модуль упругости при сдвиге кручением G, ГПа | 84 | 80 | 77 | 75 | 68 | 66 | 59 | 52 | 49 | |

| Плотность, ρn, кг/см3 | 7800 | |||||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 37 | 38 | 38 | 37 | 35 | 34 | 31 | 30 | 29 | |

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (α, 10-6 1/°С) | 10. 0 0 | 11.5 | 12.3 | 12.8 | 13.3 | 13.6 | ||||

| Удельная теплоемкость (с, Дж/(кг · °С)) | 495 | 508 | 525 | 537 | 567 | 588 | 626 | 705 |

Зарубежные аналоги Стали 18ХГТ

Условные обозначения

| Механические свойства | |

| σB | временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,2 | предел текучести условный, МПа |

| σсж | предел прочности при сжатии, МПа |

| σсж0,2 | предел текучести при сжатии, МПа |

| σ0,05 | предел упругости, МПа |

| σизг | предел прочности при изгибе, МПа |

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| δ5 , δ4 , δ10 | относительное удлинение после разрыва, % |

| ψ | относительное сужение, % |

| ν | относительный сдвиг, % |

| ε | относительная осадка при появлении первой трещины, % |

| τК | предел прочности при кручении, максимальное касательное напряжение, МПа |

| τ-1 | предел выносливости при испытании на кручение с симметричным циклом нагружения, МПа |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами вида U и V, Дж/см2 |

| HRCэ и HRB | твёрдость по Роквеллу (шкала C и B соответственно) |

| HB | твёрдость по Бринеллю |

| HV | твёрдость по Виккерсу |

| HSD | твёрдость по Шору |

| Физические свойства | |

| E | модуль упругости нормальный, ГПа |

| G | модуль упругости при сдвиге кручением, ГПа |

| ρn | плотность, кг/м3 |

| λ | коэффициент теплопроводности, Вт/(м∙°C) |

| ρ | удельное электросопротивление, Ом∙м |

| α | коэффициент линейного теплового расширения, 10-61/°С |

| с | удельная теплоёмкость, Дж/(кг∙°С) |

Поделиться:

Просмотров: 2 251

Сталь 18ХГТ: Расшифровка марки | ООО «Сталь-Максимум»

|

Марка стали |

Вид поставки

Сортовой прокат – ГОСТ 4543–71, ТУ 14–1–4518–88. |

||||||||||||||||||||||||||||||||||||||||||||||||

|

18ХГТ

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Массовая доля элементов, % по ГОСТ 4543–71 |

Температура критических точек, ºС |

||||||||||||||||||||||||||||||||||||||||||||||||

|

C |

Si |

Mn |

S |

P |

Cr |

Ni |

Mo |

N |

W |

Ti |

Cu |

Ас1 |

Ас3 |

Аr1 |

Аr3 |

||||||||||||||||||||||||||||||||||

|

0,17–0,23 |

0,17–0,37 |

0,80–1,10 |

≤ 0,035 |

≤ 0,035 |

1,00– 1,30 |

≤ 0,30 |

– |

≤ 0,008 |

– |

0,03–0,09 |

≤ 0,30 |

740 |

825 |

650 |

730 |

||||||||||||||||||||||||||||||||||

|

Механические свойства при комнатной температуре |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

HRC |

НВ |

||||||||||||||||||||||||||||||||||||||||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

||||||||||||||||||||||||||||||||||||||||||||||

|

ГОСТ 4543–71 |

Отжиг или отпуск |

Свыше 5 до 250 |

Не определяются |

≤ 217 |

|||||||||||||||||||||||||||||||||||||||||||||

|

Нормализация Закалка Отпуск |

880–950 855–885 150–250 |

Воздух Масло Воздух или вода |

До 80 Свыше 80 до 150 Свыше 150 до 250 |

885 885 885 |

980 980 980 |

9 7 6 |

50 45 40 |

78 70 66 |

– |

||||||||||||||||||||||||||||||||||||||||

|

ТУ 302. 038–89 |

В термически обработанном состоянии |

До 100 |

395 |

615 |

18 |

45 |

59 |

||||||||||||||||||||||||||||||||||||||||||

|

ДЦ |

Цементация Закалка Отпуск |

920–950 820–860 180–200 |

Воздух Масло Воздух |

До 201 |

950 |

1200 |

10 |

50 |

80 |

Повер- хности 56–62 |

Серд цеви- ны ≥ 341 |

||||||||||||||||||||||||||||||||||||||

|

20–601 |

800 |

1000 |

9 |

50 |

80 |

Повер- хности 56–62 |

Серд цеви- ны 240–300 |

||||||||||||||||||||||||||||||||||||||||||

|

Закалка Отпуск Азотирование2 |

Повер- хности 55–59 |

||||||||||||||||||||||||||||||||||||||||||||||||

|

1 Механические свойства сердцевины ориентировочные и при изготовлении деталей не определяются. 2 Диссоциация аммиака 15–20%. |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение. Шестерни, червяки, шлицевые валы, втулки, кулачковые муфты, направляющие, шкворни, пальцы, валики и другие ответственные нагруженные детали, от которых требуется повышенная прочность и вязкость сердцевины и высокая поверхностная твердость, работающие под действием ударных нагрузок. После азотирования – ходовые винты, гильзы и другие детали, к которым предъявляются требования высокой износостойкости и минимальная деформация при термообработке. |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Предел выносливости, Н/мм2 |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

KCU, Дж/см2 |

НВ |

Ударная вязкость, KCU, Дж/см2, при t, ºС |

Термообработка |

||||||||||||||||||||||||||||||||||||||||||

|

σ-1 |

τ-1 |

+ 20 |

0 |

– 20 |

– 40 |

– 60 |

– 80 |

||||||||||||||||||||||||||||||||||||||||||

|

490 |

294 |

50 |

780 |

980 |

80 |

240–300 |

114 |

– |

101 |

93 |

85 |

– |

|||||||||||||||||||||||||||||||||||||

|

– |

480 |

Нормализация |

|||||||||||||||||||||||||||||||||||||||||||||||

|

Технологические характеристики |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Ковка |

Охлаждение поковок, изготовленных |

||||||||||||||||||||||||||||||||||||||||||||||||

|

Вид полуфабриката |

Температурный интервал ковки, ºС |

из слитков |

из заготовок |

||||||||||||||||||||||||||||||||||||||||||||||

|

Размер сечения, мм |

Условия охлаждения |

Размер сечения, мм |

Условия охлаждения |

||||||||||||||||||||||||||||||||||||||||||||||

|

Слиток Заготовка |

1220–800 1200–800 |

До 100 101–200 201–800 |

В яме с закрытой крышкой В яме с песком Нормализация и отпуск |

До 250 251–350 |

На воздухе В яме |

||||||||||||||||||||||||||||||||||||||||||||

|

Свариваемость |

Обрабатываемость резанием |

Флокеночувствительность

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

Сваривается без ограничений (кроме химико-термически обработанных деталей). Способы сварки: РД, РАД, АФ, МП, ЭШ и КТ. |

После нормализации при 156–159 НВ и σВ = 540 Н/мм2 К√ = 1,1 (твердый сплав), К√ = 1,0 (быстрорежущая сталь) |

Не чувствительна |

|||||||||||||||||||||||||||||||||||||||||||||||

|

Склонность к отпускной хрупкости |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Мало склонна |

|||||||||||||||||||||||||||||||||||||||||||||||||

18ХГТ, 18ЧГТ, 21TiMnCr12 – цементируемая сталь

18ХГТ, 18ЧГТ, 21TiMnCr12, ЧСН 14223 – цементируемая сталь по ПН Н-84030/02, ГОСТ 4543-71.

Таблица Содержания:

- Стандарты и химическая композиция

- Описание

- Свойства

- ТЕХОВАЯ ОБРАЗОВАНИЯ И ПЛАСТИКАЯ РАБОТА

| Стандарт | ||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| CEMASOSTION | ||||||||||||||||||||||||||||

| CEMASOSOS0019 | C: | Si: | Mn: | P: | S: | Cr: | Ni: | Ti: | ||||||||||||||||||||

| PN | 18HGT | |||||||||||||||||||||||||||

| 0,17-0,23 | 0,17-0,37 | 0,8-1,1 | <0,035 | <0,035 | 1,0-1,3 | <0,3 | 0,05-0,112 | <0,3 | 0,05-0,12 | <0,3 | 0,05-0,112 | 0,05-01,11293 | 0,05-01,11293 | 0,05-01,0052 | 18ChGT | |||||||||||||

0. 17-0.23 17-0.23 | 0.17-0.37 | 0.8-1.1 | <0.035 | <0.035 | 1.0-1.3 | <0.3 | 0.03-0.09 | |||||||||||||||||||||

| GOST | 18CHGT-SH | |||||||||||||||||||||||||||

| 0,17-0,23 | 0,17-0,37 | 0,8-1,1 | <0,025 | <8-1,1 | <0,025 | 1,15 | <0,025 | <8-1,1 | <0,025 | <8-1,1 | <0,025 | <8-1,1 | <0,025 | <8-1,1 | <0,025 | <8-1,1 | .0053 | <0.3 | 0.03-0.09 | |||||||||

| ČSN | 14223 | |||||||||||||||||||||||||||

| 0.17-0.23 | 0.17-0.37 | 0.8-1.1 | <0.035 | <0.035 | 1.0- 1,3 | – | 0,04-0,10 | |||||||||||||||||||||

| STAS | 21TIMNCR12 | |||||||||||||||||||||||||||

| 0,17-0,23 | . 017777777777777777777777777777777777777777777777777777777777777777777777777777тели 017777777777777777777777777777777777777777777777777777777777777777777777777777тели | |||||||||||||||||||||||||||

| 0,17-0,23 | ||||||||||||||||||||||||||||

| ,0060 0.8-1.1 | <0.035 | <0.035 | 1.0-1.3 | <0.3 | 0.03-0.09 | |||||||||||||||||||||||

18HGT, 18ChGT, 21TiMnCr12, 14223 – description

Steel used for heavily loaded structural детали с высокой прочностью сердцевины, такие как шестерни и валы редукторов. Обладает высокой устойчивостью к перегреву и быстро науглероживается при высокой температуре. Свариваемая, обрабатываемая и поддающаяся резке сталь. Сварка до и после науглероживания.

Физические и механические свойства

Здесь Вы можете найти механические свойства выбранных сплавов. Несмотря на сходство, они явно различаются.

| Mechanical properties | Standard / Grade | ||||

|---|---|---|---|---|---|

| PN | GOST | ČSN | STAS | ||

| 18HGT | 18ChGT | 14223 | 21TiMnCr12 | ||

| Yeld strenght: | R m | > 830 MPa | > 885 MPa | > 740 MPa | > 880 MPa |

| Tensile strenght: | R м | > 980 МПа | > 980 МПа | 880-1180 МПа | 1180-150 МПа |

| 9005 Удлинение 3:9160 | 060 A 5 | 9 % | 9 % | 10 % | 9 % |

| Impact KCU, 20°C: | KCU2 J/cm 2 | 80 Дж/см 2 | 79 Дж/см 2 | 69 Дж/см 2 | – |

| НВ | 217 НВ | 217 HB | 197 HB | 217 HB | |

Механические свойства после упрочнения:

- Диаметр D: 11 мм

- Прочность на жидкость

- 77777777777777777 годы.

- Удлинение A: не менее 9 %

- Ударная вязкость KU: не менее 25 Дж

- Диаметр D: 30 мм

- Предел прочности при растяжении Rm: 820-1170 МПа

- Предел текучести Re: не менее 9000 МПа

- Удлинение A: мин. 10 %

- Ударная вязкость KU: мин. 25 Дж

- Диаметр D: 63 мм

- Прочность на растяжение Rm: 710-1060 МПа

- Предел текучести: мин. 9007 МПа 11 %

- Ударная вязкость KU: мин. 25 Дж

Термообработка и пластическая обработка

Следующие параметры рекомендуются для обработки и термообработки

| PN | GOST | ČSN | STAS | ||

|---|---|---|---|---|---|

| 18HGT | 18ChGT | 14223 | 21TiMnCr12 | ||

| Quenching | Temperature | 810-830℃ | 880-950℃ | 850-880℃ | 875-910℃ |

| Охлаждение | масло | air | oil | oil | |

| Tempering | Temperature | 200℃ | 200℃ | 150-200℃ | 170-190℃ |

| Cooling | air , масло | топка, масло | воздух, масло | воздух, масло |

Температуры прочих технологических процессов термической и термохимической обработки:

- Нитроцементация: 860-930 ℃

- Закалка и науглероживание: 850-880 ℃.

Охлаждение в воде или масле.

Охлаждение в воде или масле. - Отжиг после науглероживания: 660-680℃

- Закалка II после науглероживания: 810-830℃. Охлаждение в воде или масле.

- Науглероживающий отпуск: 150-200 ℃.

We deliver this steel alloy as:

- Bars, strips and reels

- Rods

Replacements, equivalents and other designations:

18HGT, 6-K1, 18ChGT, 14223, 18CrMnTi5, 21TiMnCr12, 20MC5, 18ЧГТ-Ш, 18ЧГТА, 18ЧГТА-ВД, 20CrMnTi, 20TiMnCr12

Сталь 18ХГТ / Ауремо

Сталь 06Х1 Сталь 06Х1Ф Сталь 06ХГР Сталь 06ХФ Сталь 07Х3ГНМЮА Сталь 08ГДНФ (СЛ-2; 08ГДНФЛ) Сталь 08Х2Г2ФА Сталь 08ХМФЧА (08ХМФЧ) Сталь 08ХМЧА (08ХМЧ) Сталь 09ГСФА (09ГСФ) Сталь 09Н2МФБА (09Н2МФБА-А) Сталь 09СФА (09СФ) Сталь 09ХГ2НАБч Сталь 09ХН2МД (АБ2-Ш2) Сталь 09ХН3МД (АБ3) Сталь 09ХН4МД (АБ4) Сталь 10Г2 (10Г2А) Сталь 10ГН (10ГНА) Сталь 10Х1С2М Сталь 10Х2ГНМ (10Х2ГНМА) Сталь 10Х3М1 (10Х2М1А) Сталь 10Х3ГНМЮА Сталь 10ХН3МД (АБ2-ø2) Сталь 12Г1Р Сталь 12Х3Н4А (ЭИ83) Сталь 12Х3НВФА (ЭИ712) Сталь 12Х3НВФМА (ЭП506; ЭИ712М) Сталь 12Х3НМ1ФА Сталь 12Х3НМФА Сталь 12ХГН2МФБДАЮ (ВС-4) Сталь 12ХГНМ Сталь 12ХГНМФ Сталь 12ХН Сталь 12ХН2 Сталь 12ХН2А Сталь 12ХН2МД (АВ1) Сталь 12ХН3А Сталь 12ХН3МД (АБ2; 12ХН3МДФ) Сталь 12ХН4МБД (АБ2Р) Сталь 138-2 Сталь 13Н2ХА Сталь 13Н5А Сталь 13Х3НВМ2Ф (ДИ45; ВКС-4) Сталь 13ХГМРБ Сталь 13ХГН2МД Сталь 13ХГН2МФД Сталь 13ХГСН1МД Сталь 13ХФА (13ХФ) Сталь 14Н2МФД (14Н2МФДА) Сталь 14Х2ГМР Сталь 14Х2Н3МА Сталь 14Х3ГМЮ Сталь 14ХГ2САФД Сталь 14ХГН Сталь 14ХГН2МДАФБ (14ХГНМДАФБ) Сталь 14ХГНМДАФБРТ (14ХГНМД) Сталь 14ХГСН2МА (ЭП176; ДИ3А) Сталь 14ХН3МА Сталь 15Г (15Г1) Сталь 15ГЮТ Сталь 15Н2М (15НМ) Сталь 15Н3МА Сталь 15Х Сталь 15Х1СМФБ Сталь 15Х2ГН2ТА Сталь 15Х2ГН2ТРА Сталь 15ХА Сталь 15ХГН2МАФАч Сталь 15ХГН2ТА (15ХГНТА) Сталь 15ХГНМ (15ХГНМА) Сталь 15ХМФА (15ХМФ) Сталь 15ХН3 Сталь 15ХР Сталь 15ХСМФБ (ЭП79) Сталь 15ХФА (15ХФ) Сталь 16Г2 Сталь 16Х2Н3МФБАЮ (16Х2Н3МФАБ; ВКС7) Сталь 16Х3НВФМБ (ВКС-5; ДИ39) Сталь 16ХГ (АЦ16ХГ) Сталь 16ХГТА (ЭИ274) Сталь 16ХН3МА Сталь 16ХСН Сталь 17Н3МА Сталь 17ХГ Сталь 18Г2ХФЮД Сталь 18Х3Н4ВА Сталь 18Х3Н4МА Сталь 18ХГ Сталь 18ХГН2МФБ Сталь 18ХГТ Сталь 18ХН2Т Сталь 18ХН3МА Сталь 18ХНВА Сталь 18ХНМФД (18ХНМФДА) Сталь 19Х3НВФА (ЭИ763) Сталь 19Х3НМФА Сталь 19ХГН Сталь 19ХГНМА (19ХГНМ) Сталь 19ХГС Сталь 20Г (20Г1) Сталь 20Г2 Сталь 20Г2АФ (20Г2АФпс) Сталь 20Г2Р Сталь 20ГЮТ Сталь 20Н2М (20НМ) 20-футовая сталь (20ФА) Сталь 20Х Сталь 20Х2МА Сталь 20Х2МФА Сталь 20Х3Н4А Сталь 20Х2Н4МФ (20Х2Н4МФА) Сталь 20Х3НМФ (20Х3НМФА) Сталь 20ХГНМ Сталь 20ХГНМТ (20ХГНМТА) Сталь 20ХГНР Сталь 20ХГНТР Сталь 20ХГР Сталь 20ХГСА Сталь 20ХГСР Сталь 20ХМ Сталь 20ХН Сталь 20ХН2М (20ХНМ) Сталь 20ХН3А Сталь 20ХН3МФА (20ХН3МФ) Сталь 20ХН4ФА Сталь 20ХНР Сталь 20ХФА (20ХФ) Сталь 21Н5А (ЭИ56) Сталь 21Х3НВФА Сталь 21Х3НМФА Сталь 22ХГНМА (22ХГНМ) Сталь 22ХНМ Сталь 23Г2Д Сталь 23Х3НВФА (ЭИ659) Сталь 23Х3НМФА Сталь 23ХН2М Сталь 24Г2 Сталь 24Х3МФ (24Х3МФА) Сталь 24ХНМ Сталь 25Г (25Г2) Сталь 50Г Сталь 50Г2 Сталь 50С Сталь 50ХН Сталь 5ХНМ2 Сталь 85ГФ Сталь АК32 Сталь АК33 Сталь АК34 Сталь АК35 Сталь АК36 Сталь АК37 Сталь АК48 Сталь АК49 Сталь АК50 Сталь 25Н Сталь 25Н3А Сталь 25Х3Н4ВА Сталь 25Х3Н4МА Сталь 25ХГ2СФР Сталь 25ХГМ Сталь 25ХГНМА (25ХГНМ) Сталь 25ХГНМТ (25ХГНМТА) Сталь 25ХГСА Сталь 25ХГТ Сталь 25ХМ Сталь 25ХН3 Сталь 25ХНТЦ Сталь 26Г1 Сталь 26Х1МА (26Х1М) Сталь 26Х2НВМБР (КВК-26) Сталь 26ХГМ Сталь 26ХГМФ (26ХГМФА) Сталь 26ХМА (26ХМ; 25ХМ) Сталь 27ХГР Сталь 30Г (30Г1) Сталь 30Г1Р Сталь 30Г2 Сталь 30Т Сталь 30Х Сталь 30Х2Н2ВФА Сталь 30Х2Н2ВФМА Сталь 30Х2НВА Сталь 30Х2НВФА Сталь 30Х2НВФМА Сталь 30Х2НМА Сталь 30Х2НМФА (30Х2НМФ) Сталь 30Х4МФ Сталь 30Х3МФСА Сталь 30Х3НВА Сталь 30ХГС Сталь 30ХГСА Сталь 30ХГТ Сталь 30ХМ Сталь 30ХМА Сталь 30ХН2ВА Сталь 30ХН2ВФА Сталь 30ХН2МА (30ХНМА) Сталь 30ХН2МФА Сталь 30ХН3А Сталь 30ХН3М Сталь 30ХНМФА (30ХНВФА) Сталь 30ХРА Сталь 30ХСНВФА (ВП30) Сталь 32Г2 Сталь 32Г2С Сталь 32Х2НВМБР (ERC-32) Сталь 33Х3СНМВФА (СП33; ЭП613) Сталь 33ХН3МА Сталь 33ХС Сталь 34ХН1ВА (0ХН1В) Сталь 34ХН3М Сталь 35Г Сталь 35Г1Р Сталь 35Г2 Сталь 35Х Сталь 35Х2ГЮФ Сталь 35ХГН2 Сталь 35ХГСА сталь 35ХМ Сталь 35ХН2Ф Сталь 35ХН3МА (35ХН3М) Сталь 36Г2С Сталь 36Г2СР Сталь 36Х3Н2МФА (36ХН1МФА) Сталь 37Г2С Сталь 37Х2НВМБР (ERC-37) Сталь 37ХН3А Сталь 38х3МЮА (38ХМЮА) Сталь 38Х3Н2ВА Сталь 38Х3Н2МА (38ХНМА) Сталь 38Х2Н3М Сталь 38Х2НМ Сталь 38Х2НМФ Сталь 38Х2Ю (38Х2ЮА) Сталь 38ХА Сталь 38ХГМ Сталь 38ХГН Сталь 38ХГНМ Сталь 38ХГСА (38ХГС) Сталь 38ХМ (42ХМ) Сталь 38ХМА Сталь 38ХН3ВА Сталь 38ХН3МА Сталь 38ХС Сталь 38ХФР (40ХФР) Сталь 40Г Сталь 40Г2 Сталь 40ГР (40Г1Р) Сталь 40Х (40ХА) Сталь 40Х3Н2ВА Сталь 40Х2Н2МА Сплав 40Х3М2ФА (УСП-40) Сталь 40ХГНМ Сталь 40ХГСМА Сталь 40ХГТР Сталь 40ХМФА (40ХМФ) Сталь 40ХН Сталь 40ХН2ВА (40ХНВА) Сталь 40ХН2МА (40ХНМА) Сталь 40ХР Сталь 40ХС Сталь 40ХСН2МА Сталь 40ХФА (40ХФ) Сталь 42Х2НВМБР (КВК-42) Сталь 42Х2НМБР (АБО70Н) Сталь 42ХМФА (42ХМФ) Сталь 44Х2НМБР (АБО70В) Сталь 45Г Сталь 45Г2 Сталь 45Х Сталь 45ХН Сталь 45ХН2МФА (45ХНМФА) Сталь 47ГТ Сталь 48ХН3М

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 18ХГТ |

| Обозначение ГОСТ Латинская | 18XGT |

| Транслитерация | 18HGT |

| Химические элементы | 18CrMnTi |

Описание

Сталь 18HGT используется : для производства улучшенных или цементированных деталей ответственного назначения, где требуется повышенная прочность и ударная вязкость сердцевины и высокая твердость поверхности, работающие в условиях ударных нагрузок.

Примечание

Хроматография качества стальных конструкций.

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Прокат сортовой и фасонный | В32 | ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ТУ 14-1-5414-2001, ТУ 14-1-2118-77, ТУ 14-1-3238-81, ТУ 14-11-245-88, ТУ 14-1-3238-2006, ТУ 14-1-1271-75, ТУ 14-1-5228-93, ТУ 14-136-367-2008 |

| Прокат сортовой и фасонный | В22 | ГОСТ 1133-71, ГОСТ 8319.0-75, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Быки. Бланки. Плиты | В31 | ОСТ 3-1686-90, ТУ 14-1-4944-90 |

| Формовка металлов. Поковки | В03 | ОСТ 5Р.9125-84, СТ ЦКБА 010-2004 |

| Листы и полосы | В33 | ТУ 14-1-3571-83 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Фе | Медь | В | Ти | Пн | Вт |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ТУ 14-1-3238-81 | 0,17-0,23 | ≤0,03 | ≤0,03 | 0,8-1,1 | 1-1,3 | 0,17-0,37 | ≤0,3 | Остальные | ≤0,3 | ≤0,05 | 0,03-0,099 | ≤0,15 | ≤0,2 |

| ГОСТ 4543-71 | 0,17-0,23 | ≤0,035 | ≤0,035 | 0,8-1,1 | 1-1,3 | 0,17-0,37 | ≤0,3 | Остальные | ≤0,3 | ≤0,05 | 0,03-0,09 | ≤0,15 | ≤0,2 |

Fe является основой.

По ГОСТ 4543-71 регламентируется содержание в сортовой стали: Р≤0,025%; S≤0,025%; Сu≤0,30%; в высококачественной стали: P≤0,025%; S≤0,015%; Сu≤0,25%.

По ТУ 14-1-3238-81 химический состав приведен для стали марки 18ХГТА.

Механические характеристики

| Сечение, мм | t отпускания, °С | с Т |с 0,2 , МПа | о В , МПа | д 5 , % | д 4 | г, % | кДж/м 2 , кДж/м 2 | Число твердости по Бринеллю, МПа | HRc |

|---|---|---|---|---|---|---|---|---|---|

| Нормализация при 930-960 °С + науглероживание при 930-950 °С + закалка в масло с 825-840 °С + отпуск при 180-200 °С | |||||||||

| ≤50 | – | 800 | 1000 | 9 | – | – | – | ≥285 | 57-63 |

| Закалка в масло от 850 °С + отпуск при 200 °С, охлаждение на воздухе | |||||||||

| ≤5 | – | 1320 | 1520 | 12 | – | 50 | 706 | – | – |

| Закалка в масло при 880 °С + отпуск | |||||||||

| – | 200 | 1150 | 1370 | 11 | – | 57 | – | – | 41 |

| Нормализация [82] | |||||||||

| – | – | 420 | 520 | – | 26 | 77 | – | 156 | – |

| Цементация при 920-950 °С, охлаждение на воздухе + отпуск в масле с 820-860 °С + отпуск при 180-200 °С, охлаждение на воздухе | |||||||||

| ≤20 | – | 930 | 1180 | 10 | – | 50 | 765 | 300-341 | 53-63 |

| Закалка в масло от 850 °С + отпуск при 200 °С, охлаждение на воздухе | |||||||||

| 15-20 | – | 730 | 980 | 15 | – | 55 | 1108 | – | 30 |

| Закалка в масло при 880 °С + отпуск | |||||||||

| – | 300 | 1150 | 1330 | 10 | – | 57 | – | – | 41 |

| Нормализация [82] | |||||||||

| – | – | 360 | 460 | – | 24 | 78 | – | – | – |

| Цементация при 920-950 °С, охлаждение на воздухе + отпуск в масле с 820-860 °С + отпуск при 180-200 °С, охлаждение на воздухе | |||||||||

| 20-60 | – | 780 | 980 | 9 | – | 50 | 765 | 240-300 | 57-63 |

| Закалка в масло от 850 °С + отпуск при 200 °С, охлаждение на воздухе | |||||||||

| 20-25 | – | 690 | 980 | 19 | – | 50 | 912 | – | 28 |

| Закалка в масло при 880 °С + отпуск | |||||||||

| – | 400 | 1150 | 1210 | 9 | – | 57 | – | – | 40 |

| Нормализация [82] | |||||||||

| – | – | 310 | 465 | – | 24 | 68 | – | – | – |

| Закалка в масло от 850 °С + отпуск при 200 °С, охлаждение на воздухе | |||||||||

| 5-15 | – | 930 | 1180 | 13 | – | 50 | 765 | – | 38 |

| Закалка в масло при 880 °С + отпуск | |||||||||

| – | 500 | 950 | 940 | 15 | – | 66 | – | – | 32 |

| Нормализация [82] | |||||||||

| – | – | 300 | 470 | – | 29 | 75 | – | – | – |

| Закалка в масло при 880 °С + отпуск | |||||||||

| – | 600 | 720 | 780 | 20 | – | 73 | – | – | 22 |

| Нормализация [82] | |||||||||

| – | – | 300 | 410 | – | 27 | 76 | – | – | – |

| – | – | 240 | 325 | – | 45 | 86 | – | – | – |

Образец диаметром 6 мм, длиной 30 мм, кованый и нормализованный. Скорость деформации 50 мм/мин Скорость деформации 0,03 1/с [81] Скорость деформации 50 мм/мин Скорость деформации 0,03 1/с [81] | |||||||||

| – | – | 205 | 235 | 46 | – | 88 | – | – | – |

| – | – | 76 | 135 | 51 | – | 94 | – | – | – |

| – | – | 54 | 95 | 55 | – | 96 | – | – | – |

| – | – | 50 | 78 | 58 | – | 100 | – | – | – |

| – | – | 25 | 43 | 61 | – | 100 | – | – | – |

| – | – | 13 | 25 | 56 | – | 100 | – | – | – |

Описание механических меток

| Наименование | Описание |

|---|---|

| Раздел | Секция |

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2 % |

| σ В | Предел кратковременной прочности |

| д 5 | Удлинение после разрыва |

| д 4 | Удлинение после разрыва |

| у | Относительное сужение |

| кДж/м 2 | Прочность |

| HRc | Твердость по Роквеллу (индентор алмазный сфероконический) |

Физические характеристики

| Температура | Е, ГПа | Г, ГПа | р, кг/м3 | л, Вт/(м · °С) | а, 10-6 1/°С | С, Дж/(кг·°С) |

|---|---|---|---|---|---|---|

| 0 | 211 | 84 | 7800 | 37 | – | – |

| 20 | 211 | – | 7800 | 37 | – | – |

| 100 | 205 | 80 | – | 38 | 10 | 495 |

| 200 | 197 | 77 | – | 38 | 115 | 508 |

| 300 | 191 | 75 | – | 37 | 123 | 525 |

| 400 | 176 | 68 | – | 35 | 128 | 537 |

| 500 | 168 | 66 | – | 34 | 133 | 567 |

| 600 | 155 | 59 | – | 31 | 133 | 588 |

| 700 | 136 | 52 | – | 30 | – | 626 |

| 800 | 129 | 49 | – | 29 | 136 | 626 |

| 1000 | – | – | – | – | – | 705 |

Технологические свойства

| Наименование | Значение |

|---|---|

| Свариваемость | сваривается без ограничений (кроме химико-термически обработанных деталей). Методы сварки: SMAW, CCC. Методы сварки: SMAW, CCC. |

| Склонность к отпускной хрупкости | малосана |

| Температура ковки | Начало – 1200°С, конец – 800°С. сечения до 250 мм охлаждаются на воздухе, 251-350 мм – в колодце. |

| Чувствительность к флоку | нечувствительный |

| Возможность обработки резанием | После нормализации с НВ 156-159 и нагнетателем СБ=530 МПа Кн ТУ.Уд.=1,1 Кн б.Ст.=1,0 |

| Стандартный номер | Описание (Стандартное название) | Деталь |

|---|---|---|

| ХГ/Т 20583-2011 | Спецификация конструкции стальных химических сосудов | ХГ/Т 20583-2011 |

| ХГ/Т 20592-2009 | Фланцы для стальных труб (обозначение PN) | ХГ/Т 20592-2009 |

| ХГ/Т 20606-2009 | Неметаллические плоские прокладки для использования с фланцами стальных труб (обозначение PN) | ХГ/Т 20606-2009 |

| ХГ/Т 20607-2009 | Кожуховые прокладки из ПТФЭ для использования с фланцами стальных труб (обозначение PN) | ХГ/Т 20607-2009 |

| ХГ/Т 20609-2009 | Прокладки с металлической оболочкой для использования с фланцами стальных труб (обозначение PN) | ХГ/Т 20609-2009 |

| ХГ/Т 20610-2009 | Спирально-навитые прокладки для использования с фланцами стальных труб (обозначение PN) | ХГ/Т 20610-2009 |

| ХГ/Т 20611-2009 | Закрытые зубчатые металлические прокладки для использования с фланцами стальных труб (обозначение PN) | ХГ/Т 20611-2009 |

| ХГ/Т 20612-2009 | Металлические кольцевые прокладки для использования с фланцами стальных труб (обозначение PN) | ХГ/Т 20612-2009 |

| ХГ/Т 20613-2009 | Болты для использования с фланцами стальных труб (обозначение PN) | ХГ/Т 20613-2009 |

| ХГ/Т 20614-2009 | Спецификация фланцев, прокладок и болтовых соединений для стальных труб (обозначение PN) | ХГ/Т 20614-2009 |

| ХГ/Т 20615-2009 | Фланцы для стальных труб (обозначенный класс) | ХГ/Т 20615-2009 |

| ХГ/Т 20623-2009 | Фланцы для стальных труб большого диаметра (обозначение PN) | ХГ/Т 20623-2009 |

| ХГ/Т 20627-2009 | Неметаллические плоские прокладки для использования с фланцами стальных труб (обозначенный класс) | ХГ/Т 20627-2009 |

| ХГ/Т 20628-2009 | Кожуховые прокладки из ПТФЭ для использования с фланцами стальных труб (обозначенный класс) | ХГ/Т 20628-2009 |

| ХГ/Т 20630-2009 | Прокладки с металлической оболочкой для использования с фланцами стальных труб (обозначенный класс) | ХГ/Т 20630-2009 |

| ХГ/Т 20631-2009 | Спирально-навитые прокладки для использования с фланцами стальных труб (обозначенный класс) | ХГ/Т 20631-2009 |

| ХГ/Т 20632-2009 | Покрытые зубчатые металлические прокладки для использования с фланцами стальных труб (обозначенный класс) | ХГ/Т 20632-2009 |

| ХГ/Т 20633-2009 | Металлические кольцевые прокладки для использования с фланцами стальных труб (обозначенный класс) | ХГ/Т 20633-2009 |

| ХГ/Т 20634-2009 | Болты для использования с фланцами стальных труб (обозначенный класс) | ХГ/Т 20634-2009 |

| ХГ/Т 20635-2009 | Спецификация для фланцев, прокладок и болтовых соединений стальных труб (обозначенный класс) | ХГ/Т 20635-2009 |

| ХГ/Т 2177-2011 | Внешний вид шин | ХГ/Т 2177-2011 |

| ХГ/Т 2334-2007 | Ускоритель вулканизации ТМТД | ХГ/Т 2334-2007 |

| ХГ/Т 2502-1993 | 5201 Смазка | ХГ/Т 2502-1993 |

| ХГ/Т 2520-2006 | Фосфористая кислота для промышленного применения | ХГ/Т 2520-2006 |

| ХГ/Т 2525-2011 | Нерастворимая сера для каучука | ХГ/Т 2525-2011 |

| ХГ/Т 2584-2010 | Резиновые промышленные перчатки | ХГ/Т 2584-2010 |

| ХГ/Т 3009-1999 | Фотопленка и пленочная основа. Определение толщины механическим сканированием. Определение толщины механическим сканированием. | ХГ/Т 3009-1999 |

| ХГ/Т 3084-2010 | Обувь для литья под давлением | ХГ/Т 3084-2010 |

| ХГ/Т 3089-2001 | Резиновая смесь уплотнительных колец для топлива | ХГ/Т 3089-2001 |

| ХГ/Т 3660-1999 | Методы испытаний на вязкость расплава клеев-расплавов | ХГ/Т 3660-1999 |

ХГ/Т 3696. 2-2011 2-2011 | Неорганические химикаты для промышленного использования. Приготовление стандартных растворов и растворов реагентов для химического анализа. Часть 2: Приготовление стандартных растворов для примесей | ХГ/Т 3696.2-2011 |

| ХГ/Т 3811-2006 | Методы определения бромида для промышленного использования | ХГ/Т 3811-2006 |

| ХГ/Т 4611-2014 | Регенерированная рафинированная резина из протекторов шин грузовых автомобилей | ХГ/Т 4611-2014 |

| ХГ 2030-1991 | Промышленный L-цистин | ХГ 2030-1991 |

| ХГ 2035-1991 | (технические условия барабанов для упаковки фосфора) | ХГ 2035-1991 |

| ХГ 2036-2006 | (Параметры эмалированного сосуда) | ХГ 2036-2006 |

| ХГ 20501-1992 | Проектные положения постов наблюдения за охраной окружающей среды химических предприятий | ХГ 20501-1992 |

| ХГ 20502-1992 | (Требования к проектированию защиты окружающей среды проекта резиновой конструкции) | ХГ 20502-1992 |

| ХГ 20503-1992 | Строительные проекты химического машиностроения при проектировании регулирования шума | ХГ 20503-1992 |

| ХГ 20504-1992 | Положение о проектировании полигона для отходов шлаков химической промышленности | ХГ 20504-1992 |

| ХГ 20506-1992 | (Профессиональная автоматизация проектирования строительства глубина содержания предоставления (а) (б)) | ХГ 20506-1992 |

ХГ 20519. 10-1992 10-1992 | (Таблица крепежных болтов) | ХГ 20519.10-1992 |

| ХГ 20519.11-1992 | (схема трубопровода) | ХГ 20519.11-1992 |

| ХГ 20519.1-1992 | (Химический технологический проект и планы строительства Содержание) | ХГ 20519.1-1992 |

| ХГ 20519.12-1992 | (Схема шланговой станции) | ХГ 20519. 12-1992 12-1992 |

| ХГ 20519.13-1992 | (Изометрический чертеж трубопровода) | ХГ 20519.13-1992 |

| ХГ 20519.14-1992 | (Изометрические чертежи трубопроводов и индекс таблицы сегментов труб) | ХГ 20519.14-1992 |

| ХГ 20519.15-1992 | (Таблица характеристик труб и сегментов труб) | ХГ 20519.15-1992 |

| ХГ 20519.16-1992 | (Рис. Специальная стойка для труб) Специальная стойка для труб) | ХГ 20519.16-1992 |

| ХГ 20519.17-1992 | (индекс растрового изображения трубной эстакады) | ХГ 20519.17-1992 |

| ХГ 20519.18-1992 | (стол для труб) | ХГ 20519.18-1992 |

| ХГ 20519.19-1992 | Сводная таблица весны | ХГ 20519.19-1992 |

ХГ 20519. 20-1992 20-1992 | (Карта специальной фурнитуры) | ХГ 20519.20-1992 |

| ХГ 20519.21-1992 | (Таблица специальных клапанов и принадлежностей для трубопроводов) | ХГ 20519.21-1992 |

| ХГ 20519.2-1992 | (Каталог чертежей) | ХГ 20519.2-1992 |

| ХГ 20519.22-1992 | (Таблица изоляционных материалов) | ХГ 20519. 22-1992 22-1992 |

| ХГ 20519.23-1992 | (Коррозия материалов) | ХГ 20519.23-1992 |

| ХГ 20519.24-1992 | (С тепловой трубкой, тепловой трубкой с картами и таблицами) | ХГ 20519.24-1992 |

| ХГ 20519.25-1992 | (Таблица материалов) | ХГ 20519.25-1992 |

| ХГ 20519.26-1992 | (Карта ориентации сопла оборудования) | ХГ 20519. 26-1992 26-1992 |

| ХГ 20519.27-1992 | (Для труб обычно используются сокращения) | ХГ 20519.27-1992 |

| ХГ 20519.28-1992 | (Блок-схемы; оборудование, расположение трубопроводов; изометрические чертежи трубопроводов; схема арматуры; схема установки оборудования с указанием ширины линии и требований к шрифту) | ХГ 20519.28-1992 |

| ХГ 20519.29-1992 | (Номер трубной эстакады и обозначения на чертежах расположения трубной эстакады) | ХГ 20519. 29-1992 29-1992 |

| ХГ 20519.30-1992 | (Кодекс тепло- и звукоизоляции) | ХГ 20519.30-1992 |

| ХГ 20519.31-1992 | (Схема трубопроводов и КИП оборудования, легенда механизмов) | ХГ 20519.31-1992 |

| ХГ 20519.3-1992 | (Примечания к проекту (включая технические требования к процессу, трубопроводам, изоляции, звукоизоляции и защите от коррозии)) | ХГ 20519.3-1992 |

ХГ 20519. 32-1992 32-1992 | (Схема трубопроводов и КИП труб, фитингов, клапанов и условных обозначений трубопроводной арматуры) | ХГ 20519.32-1992 |

| ХГ 20519.33-1992 | (Схема трубопроводов и изометрические чертежи труб, фитингов, клапанов и условные обозначения специальных деталей труб) | ХГ 20519.33-1992 |

| ХГ 20519.34-1992 | (Оборудование, разводка трубопроводов по условным обозначениям) | ХГ 20519.34-1992 |

ХГ 20519. 35-1992 35-1992 | (Имя устройства и идентификационный номер) | ХГ 20519.35-1992 |

| ХГ 20519.36-1992 | (Код материала) | ХГ 20519.36-1992 |

| ХГ 20519.37-1992 | (Конвейер аннотаций) | ХГ 20519.37-1992 |

| ХГ 20519.38-1992 | Номер класса трубопровода и классификация материалов трубопровода | ХГ 20519. 38-1992 38-1992 |

| ХГ 20519.39-1992 | (Код прокладки) | ХГ 20519.39-1992 |

| ХГ 20519.40-1992 | (Код прокладки) | ХГ 20519.40-1992 |

| ХГ 20519.4-1992 | (Домашняя карта) | ХГ 20519.4-1992 |

| ХГ 20519.5-1992 | (Схема трубопроводов и приборов) | ХГ 20519. 5-1992 5-1992 |

| ХГ 20519.6-1992 | (Карта индекса разделов) | ХГ 20519.6-1992 |

| ХГ 20519.7-1992 | (Компоновка оборудования) | ХГ 20519.7-1992 |

| ХГ 20519.8-1992 | (Перечень оборудования) | ХГ 20519.8-1992 |

| ХГ 20519.9-1992 | (чертежи установки оборудования) | ХГ 20519. 9-1992 9-1992 |

| ХГ 20526-1992 | (Завод по производству резины сохраняет требования к дизайну) | ХГ 20526-1992 |

| ХГ 20527-1992 | (Кольцо из нержавеющей стали с выступающими фланцами стальных труб со сваркой) | ХГ 20527-1992 |

| ХГ 20528-1992 | Футеровка стальная труба с раструбным кольцом, свободные пластины, фланцы стальных труб | ХГ 20528-1992 |

| ХГ 20529-1992 | (Крышка фланца футеровки из нержавеющей стали) | ХГ 20529-1992 |

| ХГ 20530-1992 | Фланцы стальные трубы для приварки манжетного уплотнения | ХГ 20530-1992 |

| ХГ 20531-1993 | Литые стальные, чугунные сосуды | ХГ 20531-1993 |

| ХГ 20532-1993 | Требования безопасности и гигиены для порошковой техники химической промышленности | ХГ 20532-1993 |

| ХГ 20545-1992 | Техническая спецификация цехового изготовления деталей, работающих под давлением, химической печи | ХГ 20545-1992 |

ХГ 20546. 1-1992 1-1992 | Спецификация на содержание проекта и глубину размещения оборудования для химического завода | ХГ 20546.1-1992 |

| ХГ 20546.2-1992 | Спецификация на проектирование компоновки оборудования химического завода | ХГ 20546.2-1992 |

| ХГ 20546.3-1992 | Спецификация для профессионального технического управления компоновкой оборудования для химического завода | ХГ 20546.3-1992 |

ХГ 20546. 4-1992 4-1992 | Расчетные условия, предложенные Дисциплиной компоновки оборудования для химического завода | ХГ 20546.4-1992 |

| ХГ 20546.5-1992 | (Требования к планировке оборудования химического завода) | ХГ 20546.5-1992 |

| ХГ 20571-1995 | Требования безопасности и гигиены труда к проектированию химических предприятий | ХГ 20571-1995 |

| ХГ 20571-2014 | Кодекс безопасности и гигиены при проектировании химического предприятия | ХГ 20571-2014 |

| ХГ 20580-1998 | Нормативные требования к проектной базе стальных химических сосудов | ХГ 20580-1998 |

| ХГ 20581-1998 | Спецификация правил для материалов, выбранных для стальных химических сосудов | ХГ 20581-1998 |

| ХГ 20582-1998 | Спецификация правил для расчета напряжений стальных химических сосудов | ХГ 20582-1998 |

| ХГ 20583-1998 | Спецификация правил для проектирования конструкций стальных химических сосудов | ХГ 20583-1998 |

Конструкционная сталь

Конструкционная сталь

0. 26C-0.60Mn-0.33Mo – 0.29C-1.0Mn-0.45Mo Сталь

26C-0.60Mn-0.33Mo – 0.29C-1.0Mn-0.45Mo Сталь

1.0050 Сталь

1.0060 Сталь

1.0070 Сталь

1.1165 Steel

1.6582 Steel

1.6773 Steel

100CrMn6 Steel

1038 H Steel

1040, 4140, 4340, 5140, 8640 Steels

1045 H Steel

10Ni8 Steel

10NiCr5-4 Steel

10NiCr5-4 Steel

12Cr2Ni4 H Steel

12CrMo4 Сталь

12CRMO4 Сталь

12H3N4A Сталь

111 12HN3A Сталь

12X2H5A Сталь

12XH4A Сталь

1330 H Сталь

1335 H Сталь

1345 H Сталь

13CRMO4-4 Стальная

13NI13CR3CR3CR3CR3CR3CR3CR3CR3CR3CR3CR311111111111111111111111111111.1111111111111111111.11111.2511 14B35, 4130 H Steel

14CrMoV6-9 Steel

14CrNi6 Steel

14NiCr10 Steel

1522 H Steel

1524 H Steel

1526 H Steel

1541 H Steel

15B21 H Steel

15B21 RH Steel

15B28 H Steel

15B28 H Steel

15B30 H Сталь

15B35 H Сталь

15B35 RH Steel

15B37 H Сталь

15B41 H Сталь

15B48 H Сталь

15CRH Сталь

2511 15X Steel

16CrMnH Steel

16Mn5Cr4 Steel

16MnCr5 Steel

16MnCrB5 Steel

16MnCrB5 Steel

16NiCr11 Steel

16NiCrMo12 Steel

16NiCrMo16-5 Steel

16NiCrMo2 Steel

17CrMnBH Steel

17CrNiMo6 Steel

17NiCrMo6 Steel

18CrNi6 Steel

18CrNi8 Steel

18CrNiMo14- 6 Сталь

18HGT Сталь

18NiCr5-4 (18NiCr6-4) Сталь

18NiCr5-4 Сталь

18NiCrMo5 Сталь

18XГT Сталь

19MnB4 Сталь

20Cr1H Сталь

20CrH Сталь

20CrMnH Steel

20CrMnMoH Steel

20CrMnTiH Steel

20CrMo2 Steel

20CrMoH Steel

20CrMoS4 Steel

20CrNi2MoH Steel

20CrNi3H Steel

20CrNi4 Steel

20CrNiMoH Steel

20HGR Steel

20HN3A Steel

20Mn5Cr5 Steel

20MnB4 Steel

20MnB4 Steel

20MnB4 Steel

20MnCr5 Сталь

20MnTiBH Сталь

20MnVBH Сталь

20MoCr4 Сталь

20Ni2Cr2Mo2 Сталь

20Ni7Cr2Mo2 Сталь

20NiCr6 Сталь

20NiMoCr6-5 Сталь

20X Сталь

20XГT Steel

20Xh4A Steel

21Cr4Mo2 Steel

21NiCrMo2 Steel

22CrMoH Steel

23CrMoB3-3 Steel

24CrMo5 Steel

24CrMo5 Steel

25CrMo4 Steel

25CrMo4 / 25CrMoS4 Steel

25CrMo4 Steel

25CrMo4 Steel

25CrMo4 Steel

25CrMoS4 Steel

25HGM Steel

25MoCr4 Сталь

25XГM Сталь

26CrMo4-2 Сталь

27HGR Сталь

27MnCrB5-2 Сталь

27MnCrB5-2 Сталь

27XГT Сталь

28Mn6 Сталь

28Mn6 Сталь

2511 28Mn6 Steel

28NiCrMo44 Steel

30CrMoV9 Steel

30CrMoV9 Steel

30CrMoV9 Steel

30CrMoV9 Steel

30CrNiMo8 Steel

30CrNiMo8 Steel

30CrNiMo8 Steel

30H Steel

30HGSA Steel

30HGT Steel

30HMA Steel

30Mn5 Steel

30Mn5 Steel

30NiCr11 Steel

30NiCrMo12 Сталь

30X Сталь

30XГCA Сталь

30XГT Сталь

30XMA Сталь

31CrMo12 Сталь

31CrMoV9 Сталь

32CrMo12 Сталь

3310 RH Сталь

34Cr4 / 34CrS4 Сталь

34Cr4 Steel

34CrAl6 Steel

34CrAlMo5 Steel

34CrAlNi7 Steel

34CrMo4 / 34CrMoS4 Steel

34CrMo4 / 34CrMoS4 Steel

34CrMo4 Steel

34CrMoS4 Steel

34CrNiMo6 Steel

34CrNiMo6 Steel

34CrNiMo6 Steel

34CrS4 Steel

35 Steel

35NiCr14-8 Steel

35S20 Сталь

35X Сталь

36CrMn5 Сталь

36CrMn5 Сталь

36CrNiMo4 Сталь

36CrNiMo4 Сталь

36CrNiMo4 Сталь

36CrNiMo6 Сталь

36Mn5 Сталь

36 SteelNi9CrMo12511 37Cr4 / 37CrS4 Steel

37Cr4 Steel

37CrS4 Steel

37MnSi5 Steel

37MnSi5 Steel

37Mo2 Steel

38Cr2 Steel

38HS Steel

38MnVS6 (38MnSiVS5) Steel

38XC Steel

39MnCrB62 Steel

4027 H Steel

4027 RH Steel

4028 H Steel

4032 H Сталь

4037 H Сталь

4042 H Сталь

4047 H Сталь

40CRH Сталь

40CRMO4 Сталь

40H Сталь

40HFA Сталь

40MN4 Сталь

40MNBH Сталь

40NICRMO2-2-24111111111111111110MNBH Стальная2511 40X Steel

40XФA Steel

4118 H Steel

4118 RH Steel

4120 H Steel

4120 RH Steel

4130 H Steel

4130 H Steel

4130 H Steel

4130 RH Steel

4130 Steel

4135 H Steel

4137 H Steel

4140 H Сталь

4140 RH Steel

4140, 4340 и 1095 стали

4142 H Сталь

4142 Сталь

4145 H Сталь

4145 RH Steel

4147 H Сталь

4150 H Сталь

41161 HELE

111111114114141141141411414114114141141411111CR 41111111141111114114114114114114114141141111111. CRELE

CRELE

16111111111111114111111111114111141114111.

Сталь 41Cr4

41CrS4 Steel

42CrMo4 / 42CrMoS4 Steel

42CrMo4 Steel

42CrMo4 Steel

42CrMoH Steel

42CrMoS4 Steel

42CrMoS4 Steel

42Mn6 Steel

42MnV7 Steel

4320 H Steel

4320 RH Steel

4320, 4620, 4820, 8620, 9310 Steels

4340 H Сталь

4340 Сталь

45 сталь

45CRH Сталь

45H Сталь

45H Сталь

45MNBH Сталь

45X Сталь

4620 H Сталь

4620 RH Steel

4621H сталь

46CR2 / 46CRS2 Steel

46MN6 Сталь

46MNVS6 (44MNSIVS6) Сталь

4718 H Сталь

4720 H Сталь

4815 H Сталь

4817 H Сталь

4820 H Сталь

4820 RH Стальная сталь

50 H. H Steel

50B46 H Steel

50B50 H Steel

50B60 H Steel

50CrMo4 Steel

50CrMo4 Steel

50CrMo4 Steel

50CrV4 Steel

50HGFA Steel

5120 H Steel

5130 H Steel

5130 RH Steel

5132 H Steel

5135 H Steel

5140 H Сталь

5140 RH Steel

5147 H Сталь

5150 H Сталь

5155 H Сталь

5160 H Сталь

5160 RH Steel

51B60 H Сталь

51CRV4 Steel

53MNSI41111111111111111111111111111111111111111111111111111111111111111111111.

11111111111111111111111111111111111111111111111111111111111111111111111111111н. 55S2 Steel

11111111111111111111111111111111111111111111111111111111111111111111111111111н. 55S2 Steel 58CrV4 Steel

59Si7 Steel

60CrB3 Steel

60CrMo3-1 Steel

60CrMo3-3 Steel

60CrMo3-3 Steel

60CrMo31 Steel

60CrMo31 Steel

60CrMo33 Steel

60S2 Steel

60S2G Steel

6118 H Steel

6150 H Steel

6150 Сталь

81B45 H Сталь

8617 H Сталь

8620 H Сталь

8620 RH Steel

8622 H Сталь

8622 RH Сталь

8625 H Сталь

8627 H Сталь

8630 H Сталь

8637 H Сталь

8640611111111111111111111111111111111111111111111111111111111111111111111. H Steel

8645 H Steel

8650 H Steel

8655 H Steel

8660 H Steel

86B30 H Steel

86B45 H Steel

8720 H Steel

8720 RH Steel

8740 H Steel

8822 H Steel

8822 RH Steel

9.0Ni- 0.1C Сталь

9259 H Сталь

9260 H Сталь

9310 RH Steel

94B15 H Сталь

94B17 H Сталь

A 914 СТАРЬ 145RH Сталь

A 914 GRADE 15B21RH Сталь

A 914 Grade 15B35RH Стальная сталь 914 911.

Стальная

СтальнаяA 914 Grade 4120RH Steel

A 914 Grade 4130RH Сталь

A 914 Grade 4140RH Сталь

A 914 Grade 4320RH Сталь

A 914 Grade 4620RH Steel

A 914 Grade 4820R HELE

A 914RH GRADE 914. 911H 911H GRADE 9820RH СТАЛЕ 914. 914 GRADE 914. 914 Grade 9820RH сталь 914.

A 914 Grade 5140RH Steel

A 914 Grade 5160RH Steel

A 914 Grade 8620RH Steel

A 914 Grade 8622RH Steel

A 914 Grade 8720RH Steel

A 914 Grade 8822RH Steel

A 914 Grade 9310RH Steel

AISI 5160H Steel

C15E Steel

C20E2C (Cq22) Steel

C22E (Ck22) – C22R (Cm22) Steel

C35E / C35R / Cf35 Steel

C35E Steel

C35E Steel

C35E Steel

C35E4 Steel

C35EC Steel

C35EC (Cq35) Steel

C35R (Cm35) Steel

C40E (Ck40) Сталь

C40E4 Steel

C4130 Steel

C4133 Steel

C4134 Steel

C4180 Steel

C4181 Steel

C4184 Steel

C4320 Steel

C4321 Steel

C4381 Steel

C4382 Steel

C45 Steel

C4520 Steel

C45E (Ck45) – C45R (Cm45) Steel

C45E / C45R / Cf45 Steel

C45E Steel

C45EC (Cq45) Steel

C45EC Steel

C4721 Steel

C4731 Steel

C4732 Steel

C4733 Steel

C4734 Steel

C4738 Steel

C4781 Steel