18Хгт термообработка: Сталь марки 18ХГТ – Металлургическая компания

alexxlab | 21.03.2023 | 0 | Разное

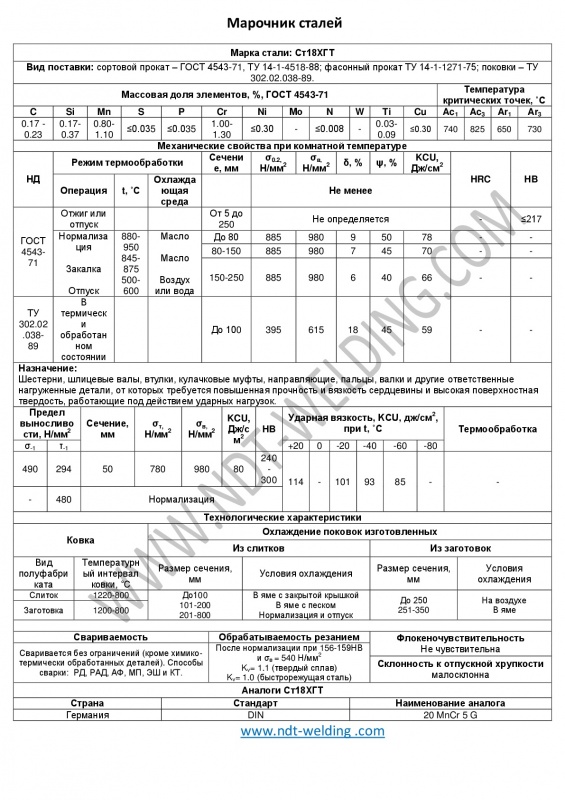

| Марка: 18ХГТ (заменители: 30ХГТ, 25ХГТ, 12ХН3А, 12Х2Н4А, 20ХН2М, 14ХГСН2МА, 20ХГР) Класс: Сталь конструкционная легированная Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006. Калиброванный пруток ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 7417-75, ГОСТ 1051-73. Шлифованный пруток и серебрянка: ГОСТ 4543-71, ГОСТ 14955-77. Полоса ГОСТ 103-2006. Поковки и кованые заготовки: ГОСТ 1133-71. Использование в промышленности: улучшаемые или цементуемые детали ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающие под действием ударных нагрузок. | ||||||||||

| Химический состав в % стали 18ХГТ | ||

| C | 0,17 — 0,23 | |

| Si | 0,17 — 0,37 | |

| Mn | 0,8 — 1,1 | |

| Ni | до 0,3 | |

| S | до 0,035 | |

| P | до 0,035 | |

| Cr | 1 — 1,3 | |

| Ti | 0,03 — 0,09 | |

| Cu | до 0,3 | |

| Fe | ~96 | |

| Зарубежные аналоги марки стали 18ХГТ | |

| Германия | 20MnCr5G |

| Франция | 20MC5 |

| Китай | 20CrMnTi |

| Болгария | 18ChGT |

| Польша | 18HGT |

| Румыния | 20TiMnCr12, 21TiMnCr12q |

| Чехия | 14223 |

| Свойства и полезная информация: |

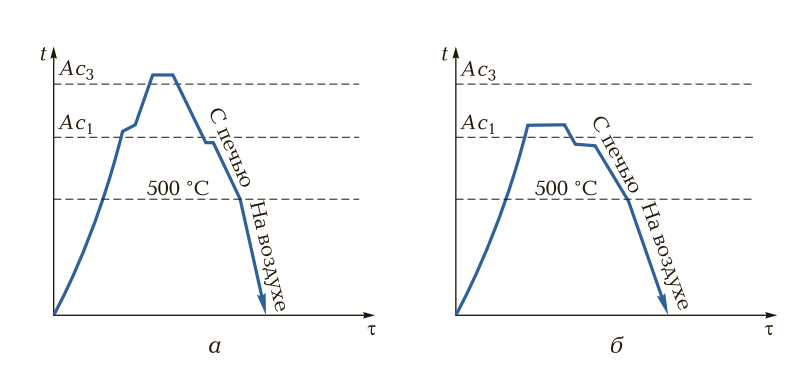

| Удельный вес: 7800 кг/м3 Термообработка: Закалка 850oC, масло, Отпуск 200oC, воздух Твердость материала: HB 10 -1 = 217 МПа Температура ковки, °С: начала 1200, конца 800.  Сечения до 250 мм охлаждаются на воздухе, 521-350 мм — в яме Сечения до 250 мм охлаждаются на воздухе, 521-350 мм — в ямеТемпература критических точек: Ac1 = 740 , Ac3(Acm) = 825 , Ar3(Arcm) = 730 , Ar1 = 650 , Mn = 360 Обрабатываемость резанием: Свариваемость материала: без ограничений. (кроме химико-термически обработанных деталей). Способы сварки: РДС, КТС. Флокеночувствительность: не чувствительна. Склонность к отпускной хрупкости: малосклонна. |

| Механические свойства стали 18ХГТ | ||||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HB (HRCэ), не более |

| ГОСТ 4543-71 | Нормализация 880-950 °С. Закалка 870 °С, масло. Отпуск 200 °С, воздух или вода Закалка 870 °С, масло. Отпуск 200 °С, воздух или вода | Образцы | 880 | 980 | 9 | 50 | 78 | |

| ОСТ 23.4.125-77 | Нормализация 930-960 °С. Цементация 920-950 °С. Закалка 825-840 °С, масло. Отпуск 180-200 °С | 50 | 360 800 | 640 1000 | 9 | 157-207 Сердцевина 285 Поверхность (57-63) | ||

| Цементация 920-950 °С, воздух. Закалка 820-860 °С, масло. Отпуск 180-200 °С, воздух | 20 | 930 | 1180 | 10 | 50 | 78 | Сердцевина 341 Поверхность (53-63) | |

| 60 | 780 | 980 | 9 | 50 | 78 | Сердцевина 240-300 Поверхность (57-63) | ||

| Механические свойства стали 18ХГТ в зависимости от сечения | |||||||

| Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HRCэ | |

Закалка 850 °С, масло. Отпуск 200°С, воздух Отпуск 200°С, воздух | |||||||

| 5 15 20 25 | 1320 930 730 690 | 1520 1180 980 980 | 12 13 15 19 | 50 50 55 50 | 72 78 113 93 | 38 30 28 | |

| Механические свойства стали 18ХГТ в зависимости от температуры отпуска | ||||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HRCэ |

| Закалка 880 °С, масло | ||||||

| 200 300 400 500 600 | 1150 1150 1150 950 720 | 1370 1330 1210 940 780 | 11 10 9 15 20 | 57 57 57 66 73 | 98 78 78 144 216 | 41 41 40 32 22 |

| Механические свойства стали 45Г при повышенных температурах | ||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ3 (δ4)(%) | ψ % |

| Нормализация | ||||

| 20 200 300 400 500 600 | 420 (HB 156) 360 310 300 300 240 | 520 460 465 470 410 325 | (26) (24) (24) (29) (27) (45) | 77 78 68 75 76 86 |

Образец диаметром 6 мм, длиной 30 мм, кованый и нормализованный. Скорость деформирования 50 мм/мин. Скорость деформации 0,03 1/с Скорость деформирования 50 мм/мин. Скорость деформации 0,03 1/с | ||||

| 700 800 900 1000 1100 1200 | 205 76 54 50 25 13 | 235 135 95 78 43 25 | 46 51 55 58 61 56 | 88 94 96 100 100 100 |

| Предел выносливости стали 18ХГТ | |||

| σ-1, МПА | J-1, МПА | n | Состояние стали и термообработка |

| 490 637 | 294 480 | 106 5*106 | Образец сечением 50 мм, σ0,2=780 МПа, σв=980 МПа, HB 240-300 Цементация 960 °С, закалка 840 °С, масло, отпуск 180-200 °С, Нормализация 1100 °С, подстуживание до 870 °С, закалка в масле, отпуск 200 °С, HB 415 |

| Ударная вязкость стали 18ХГТ KCU, (Дж/см2) | |||

| Т= +20 °С | Т= -20 °С | Т= -40 °С | Т= -60 °С |

| 114 | 101 | 93 | 85 |

| Прокаливаемость стали 18ХГТ (ГОСТ 4543-71) | ||||||||||

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 3 | 4,5 | 6 | 7,5 | 9 | 12 | 15 | 18 | 21 | Закалка 900 °С |

| 41,5-50,5 | 39,5-49,5 | 36,5-47,5 | 33-46 | 30-44,5 | 27,5-42,5 | 24,5-39,5 | 23-37,5 | 35,5 | 84 | Твердость для полос прокаливаемости, HRCэ |

| Количество мартенсита, % | Критическая твердость, HRCэ | Критический диаметр в воде, мм | Критический диаметр в масле, мм | |||||||

| 50 90 | 32-36 38-43 | 33-82 23-48 | 12-52 6-24 | |||||||

| Физические свойства стали 18ХГТ | |||||

| T (Град) | E 10— 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) |

| 20 | 2. 11 11 | 37 | 7800 | ||

| 100 | 2.05 | 10 | 38 | 495 | |

| 200 | 1.97 | 11.5 | 38 | 508 | |

| 300 | 1.91 | 12.3 | 37 | 525 | |

| 400 | 1.76 | 12.8 | 35 | 537 | |

| 500 | 1.68 | 13.3 | 34 | 567 | |

| 600 | 1.55 | 13.6 | 31 | 588 | |

| 700 | 1.36 | 30 | 626 | ||

| 800 | 1.29 | 29 | 705 | ||

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоХотСтилость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоХотСтилость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

Сталь 18ХГТ конструкционная легированная: расшифровка, характеристики, ГОСТ

Сталь 18ХГТ – это конструкционный легированный сплав. Добавление букв в название ее означает присутствие указанных элементов в сплаве. Например, буквы ХГТ в расшифровке стали 18ХГТ дают понять, что в ней содержится хром, марганец и титан.

Добавление букв в название ее означает присутствие указанных элементов в сплаве. Например, буквы ХГТ в расшифровке стали 18ХГТ дают понять, что в ней содержится хром, марганец и титан.

Добавочные компоненты вводятся специально для того, чтобы сплав смог достичь требуемых от него механических или физических свойств. Такие добавки повышают прочность, антикоррозийность и другие свойства металла.

Химический состав

По химическому составу сталь 18ХГТ содержит следующие элементы в процентном соотношении:

- Хром – 1,3 %.

- Углерод – 0,23%.

- Марганец – 1,1%.

- Титан – 0,09%.

- Кремний – 0,37%.

Сера, фосфор, никель, медь и азот содержатся в совсем малых количествах. Процент указанных элементов дан в максимальном значении. Он может быть немного меньше, но обязательно в допустимых ГОСТом значениях.

Скачать ГОСТ 4543-71

Основные свойства

На основные характеристики стали 18ХГТ присутствие таких элементов, как хром. Он является дешевым легирующим элементом. В соединении с углеродом химический элемент придает марке данного сплава прочность и устойчивость материала. При этом наблюдается незначительное понижение вязкости. А также хром положительно влияет на критическую скорость термообработки стали 18ХГТ.

Он является дешевым легирующим элементом. В соединении с углеродом химический элемент придает марке данного сплава прочность и устойчивость материала. При этом наблюдается незначительное понижение вязкости. А также хром положительно влияет на критическую скорость термообработки стали 18ХГТ.

Присутствие марганца положительно влияет на ковкость и дает хорошую свариваемость металлу. Этот компонент не образует карбида. Он растворяется и превращается в легированный цементит. Присутствие большого количества марганца делает ее хрупкой при закалке.

Присутствие кремния в этом типе сплава придает ей прочность. Благодаря этому элементу также не теряется пластичность. Другой элемент – титан. При соединении с углеродом компонент образует высокотвердые изделия. Детали, в которых присутствует титан, способны сопротивляться смятию.

youtube.com/embed/ELJuOQ4_O5Q” title=”YouTube video player”>Свариваемость 18ХГТ не имеет ограничений. Металл хорошо соединяется с любыми сплавами.

Способы сварки:

- Контактная точечная сварка.

- Ручная дуговая сварка.

Свариваются детали без подогрева и термообработки в последующем. Только с деталями, обработанными химико-термически, возможны проблемы во время сварки.

Конструкционная легированная сталь не подвержена различным внутренним дефектам. Во время проверки на излом или разрыв сплав данной марки показывает отличные результаты. Изделия из нее также не склонны к хрупкости во время отпуска детали и проверки на излом.

К физическим свойствам относится отличная износостойкость, вязкость. Из этой марки изготавливаются детали, которые могут работать под длительными и высокими вибрационными и динамическими нагрузками.

Температура среды, в которой допустима работа деталей из конструкционного сплава, может колебаться от минус семидесяти градусов по Цельсию до четырех сот пятидесяти со знаком плюс.

Механические свойства 18ХГТ таковы, что пятимиллиметровое изделие выдерживает давление до 1520 Мпа, если материал прошел термообработку при 850 градусах по Цельсию с отпуском в двести градусов. Двадцатимиллиметровые детали из нее выдерживают давление до 950 Мпа при той же закалке и отпуске. Для охлаждения используется масло вместо воды. Оно замедляет процесс, так как от скорости охлаждения зависит результативность закалки.

Твердость изделия из этого металла после отжига равна 217 HB. При повышении температуры до 500 градусов твердость стали 18ХГТ повышается. ГОСТ данного материала 4543-71.

Применение материала

Сталь 18ХГТ нашла применение в изготовлении таких деталей, как поршневые пальцы, зубчатые колеса полуоси. К последним предъявляются большие требования, так как они работают при среднем давлении и набольших скоростях. Материал из которых они изготовлены должен иметь высокую прочность, вязкость и твердость. Характеристики 18ХГТ соответствуют всем вышеперечисленным критериям.

Материал из которых они изготовлены должен иметь высокую прочность, вязкость и твердость. Характеристики 18ХГТ соответствуют всем вышеперечисленным критериям.

Из данного соединения металлов изготавливают также ведомые валы реверса, шестерни реверс-режимного редуктора, колеса гидропередач, для тракторных шестерен заднего моста. Разрезные кольца, цанги, фрикционные диски – также являются популярными изделиями из марки данной стали.

А также у нее существуют зарубежные аналоги. Например, в Германии применяется 20MnCr5G, в Болгарии – 18ChGT. Самый близкий сосед – Китай использует аналог – 20CrMnTi.

Износостойкость технических компонентов Цементация по сравнению с азотированием

опубликовано В понедельник, 19 августа 2019 г. в Блог

Обработка поверхности, улучшающая трибологические характеристики, для повышения долговечности технических компонентов

Многие технические компоненты, изготовленные из сплавов железа или титана, выходят из строя из-за сильного износа или усталости, когда они подвергаются трению и контактным нагрузкам во время их эксплуатации. Таким образом, работа шестерен, валов, коленчатых валов и многих других деталей может быть улучшена при соответствующей обработке поверхности. Разработка поверхности этих компонентов является наиболее важной задачей дизайнера [Ref. 1].

Таким образом, работа шестерен, валов, коленчатых валов и многих других деталей может быть улучшена при соответствующей обработке поверхности. Разработка поверхности этих компонентов является наиболее важной задачей дизайнера [Ref. 1].

Такие процессы, как плазменное или газовое азотирование и науглероживание, часто используются, когда необходимо улучшить трибологические характеристики. Прогнозирование поведения конкретных компонентов в рабочих условиях возможно, когда можно оценить контактное/поверхностное напряжение по Герцу и доступны данные, отражающие поведение конкретного материала в таких условиях [ссылка 2].

Современные методы азотирования, такие как плазменное/ионное и управляемое газовое азотирование или нитроцементация, имеют простое преимущество перед традиционным газовым цементированием (атмосферным или вакуумным), поскольку они проводятся при гораздо более низких температурах. Поэтому очень часто азотирование может применяться к готовым компонентам.

Плазменный метод используется, когда обработка должна быть ограничена определенной критической поверхностью, а другие области детали, такие как резьба или шпоночные канавки, должны оставаться мягкими. Это часто имеет место в зубчатых передачах, где эффективно используется плазменная обработка, см. рис. 1. износ от трения. Если твердость поверхности недостаточна для сопротивления трению, это может привести к истиранию или заеданию. Следовательно, снижение износа за счет трения имеет решающее значение для предотвращения других отказов.

Поверхностная твердость азотированных или науглероженных деталей значительно повышена по сравнению с обработанной сталью, а остаточное сжимающее напряжение создается по всей толщине такого слоя. Эти свойства желательны во многих приложениях.

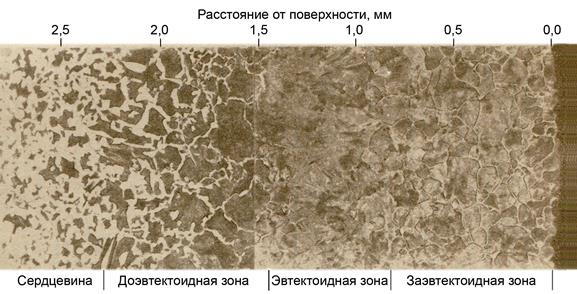

Важно сравнить трибологическое поведение одной и той же низкоуглеродистой и низколегированной стали 1HGT после двух различных термохимических обработок, азотирования и науглероживания, см. рис. 2 и 3. Испытания проводились при напряжении по Герцу (единичная нагрузка). ) в диапазоне 50-600 МПа.

2 и 3. Испытания проводились при напряжении по Герцу (единичная нагрузка). ) в диапазоне 50-600 МПа.

Образцы из обеих обработок показали линейную скорость износа при единичной нагрузке 50-200 МПа, износ был одинаковым после азотирования и науглероживания и носил линейный характер. Однако интенсивность износа (мкм/мин), измеренная при той же единичной нагрузке, была примерно на 50% ниже после азотирования. При 600 МПа образцы после обеих обработок схватывались.

Заключение

Результаты трибологических исследований убедительно свидетельствуют о том, что для многих технических компонентов применение азотирования может быть более выгодным, чем науглероживание , поскольку азотированный слой имел лучшие износостойкие свойства , чем науглероженный слой, несмотря на то, что слой был примерно в четыре раза толще.

Ссылки

1. Э. Ролински и М. Вудс, Проектирование поверхности, Промышленное отопление, март 2019 г. , стр. 28-30.

, стр. 28-30.

2. Дж. Сенаторски, Дж. Тачиковски, Э. Ролински и С. Лампман, Трибология азотированных и нитроцементированных сталей, Справочник ASM, том 18, Технология трения, смазки и износа, изд. Г. Тоттен ASM International, 2017, стр. 638-652.

Рисунки

1. Плазменное/ионное азотирование крупной шестерни.

2. Глубина линейного износа в зависимости от времени трения при различных удельных нагрузках азотированного слоя, изготовленного из стали 18ХГТ (0,18 мас. % C, 0,25 мас. % Si, 1,15 мас. % Cr, 0,1 мас. % Ti) контролируемым методом. газовое азотирование для получения общей глубины корпуса 0,16 мм при 530°C в течение 6 часов. Линейный износ при 50-200 МПа составил 5,8-11,6 мкм, интенсивность изнашивания 0,024-0,072 мкм/мин. S-припадок. Взято из J. Senatorski et al. [См. 2].

3. Глубина линейного износа в зависимости от времени трения при различных удельных нагрузках науглероженного слоя, полученного из стали 18ХГТ методом газового науглероживания с получением 0,9Общая глубина гильзы 5 мм при 930°С в течение 6 часов, закалка и отпуск при 180°С. Линейный износ при 50-200 МПа составил 5,4-10,8 мкм, интенсивность изнашивания 0,0375-0,083 мкм/мин. S-припадок. Взято из J. Senatorski et al. [См. 2].

Линейный износ при 50-200 МПа составил 5,4-10,8 мкм, интенсивность изнашивания 0,0375-0,083 мкм/мин. S-припадок. Взято из J. Senatorski et al. [См. 2].

- науглероживание

- Эдвард Ролински

- шестерни

- ионное азотирование

- азотирование

- плазменное азотирование

- износостойкость

AST Пружины занижения подвески ASTLS-14-686 – Kies Motorsports

AST Пружины занижения подвески ASTLS-14-686 – 1999-2010 Fiat Punto 1. – Киес Моторспортс перейти к содержанию- Дом

- Пружины занижения подвески АСТ АСТЛС-14-686 – 1999-2010 Фиат Пунто 1.8HGT-1.9D-1.9JTD (188)

Предзаказ

329,00 долларов США

Название по умолчаниюКоличество

Промежуточный итог:

$329. 00

00

Количество должно быть 1 или более

- Описание

- Доставка и возврат

AST для Fiat Punto 1999-2010 (188) понизят этот центр тяжести, не давая большого комфорта, к которому вы привыкли с пружинами OEM. Занижающие пружины являются прямой заменой пружин OEM и разрабатываются специально для каждого конкретного автомобиля. Изготовлено из лучших материалов на лучших намоточных машинах Wafios.

Занижающие пружины являются прямой заменой пружин OEM и разрабатываются специально для каждого конкретного автомобиля. Изготовлено из лучших материалов на лучших намоточных машинах Wafios.

Пружины подвески AST изготовлены из высокопрочной хром-силиконовой проволоки премиум-класса, отобранной инженерами AST из-за ее качества и консистенции металла. Каждая пружина подвергается холодной навивке, а затем подвергается термообработке для повышения твердости и уменьшения внутренних напряжений, возникающих после намотки. Каждая пружина подвергается индивидуальной дробеструйной обработке, фосфатированию, а затем порошковому покрытию, чтобы продлить срок службы автомобиля.

Особенности

- Разработан и протестирован для безупречной работы со стандартными амортизаторами

- Прогрессивный дизайн для лучшего снижения по сравнению с производительностью

- Холодная спираль

- Высокопрочная хромосиликоновая проволока премиум-класса

- Порошковое покрытие

- Пожизненная гарантия на поломку

Информация по установке

Сборка

Мы рекомендуем, чтобы наши занижающие пружины устанавливались в специализированной мастерской, имеющей специалистов и специальные инструменты. Перед сборкой обязательно нужно ознакомиться с экспертизой TUV, сравнив ее с данными автомобиля и поставленной детали шасси, чтобы исключить будущую сборку и технические проблемы, связанные с TUV.

Перед сборкой обязательно нужно ознакомиться с экспертизой TUV, сравнив ее с данными автомобиля и поставленной детали шасси, чтобы исключить будущую сборку и технические проблемы, связанные с TUV.

Регулятор тормозного усилия

Если автомобиль оборудован зависимым от нагрузки регулятором тормозного усилия на задней оси, мы рекомендуем проверить этот регулятор и отдать его в специализированную мастерскую.

ABS

Автомобили, оснащенные антиблокировочной системой: датчики должны быть точно отрегулированы после установки наших занижающих пружин.

Регулировка уровня

Автомобили, оснащенные регулировкой уровня: требуется повторная регулировка после установки наших опускающих пружин.

Регулировка колес

После установки наших опускающих пружин необходимо проверить значения регулировки колес.

Метод измерения

Занижение, указанное нами, является результатом разницы между стандартным клиренсом (расстояние между крылом и центром колеса) и дорожным просветом после занижения. Следует учитывать, что при заводском снижении габариты уменьшаются на это понижение.

Следует учитывать, что при заводском снижении габариты уменьшаются на это понижение.

Технические характеристики изделия

- Номер детали: ASTLS-14-686

- Продукт: Пружины подвески AST

- Диапазон опускания передней части: 50 мм

- Задний диапазон опускания: 50 мм

- Сертифицировано TUV? №

- Годы выпуска: 08/1999-2010

- Годы выпуска: 1999-2010

- Марка: Фиат

- Модель: Пунто

- Шасси: 188

- Примечание к модели: включает рестайлинг с 2002 г.

- Примечание по установке 1: Передний отбойник необходимо укоротить на 20 мм.

Комплектация автомобиля

- 1999 Fiat Punto 1.8HGT-1.9D-1.9JTD (188)

- 2000 Фиат Пунто 1.8HGT-1.9D-1.9JTD (188)

- 2001 Фиат Пунто 1.8HGT-1.9D-1.9JTD (188)

- 2002 Фиат Пунто 1.8HGT-1.9D-1.9JTD (188)

- 2003 Фиат Пунто 1.8HGT-1.9D-1.9JTD (188)

- 2004 Фиат Пунто 1.8HGT-1.9D-1.

9JTD (188)

9JTD (188) - 2005 Фиат Пунто 1.8HGT-1.9D-1.9JTD (188)

- 2006 Фиат Пунто 1.8HGT-1.9D-1.9JTD (188)

- 2007 Фиат Пунто 1.8HGT-1.9Д-1.9ДЖТД (188)

- 2008 Фиат Пунто 1.8HGT-1.9D-1.9JTD (188)

- 2009 Фиат Пунто 1.8HGT-1.9D-1.9JTD (188)

- 2010 Фиат Пунто 1.8HGT-1.9D-1.9JTD (188)

Читать далее

Читать меньше

Доставка и возврат Как правило, мы работаем очень быстро и выполняем заказы в течение 24-48 часов (это относится к продуктам, имеющимся в наличии на складе, а не к продуктам, требующим специального заказа). Время доставки зависит от вашего заказа и склада, с которого мы осуществляем доставку, но типичное время доставки составляет от 5 до 7 рабочих дней из одной части США в другую. Доставка более крупных предметов, таких как бамперы и обвесы, может занять до 10 рабочих дней с момента отправки.

Большинство товаров, которые мы предлагаем, доставляются бесплатно в 48 соседних штатов. Государства, в которые требуется самолет или лодка (например, Гавайи, Аляска, Пуэрто-Рико и т. д.), НЕ имеют права на бесплатную доставку. Более крупные товары, такие как бамперы, капоты, крылья, также НЕ подлежат бесплатной доставке. Пожалуйста, свяжитесь с нами, чтобы узнать о стоимости международной доставки. Во время оформления заказа вы узнаете, какие товары доставляются бесплатно, а какие оплачиваются за доставку. Как правило, более крупные/тяжелые товары будут иметь дополнительные расходы на доставку (обвесы, колеса/диски и т. д.).

Несмотря на то, что все может быть доставлено за границу, иногда стоимость просто слишком высока, и это не имеет смысла. Мы здесь, чтобы убедиться, что у вас есть отличные впечатления от покупок, поэтому, если у вас есть продукт (ы), о котором вы хотите узнать, пожалуйста, свяжитесь с нами по адресу [email protected]

Да, мы не уступаем по цене уважаемым конкурентам в рынок. Если вы найдете товар дешевле в другом месте, отправьте нам по электронной почте (1) ссылку на товар с нашего сайта и (2) ссылку на сайт конкурента. Мы проведем оценку со своей стороны, сможем ли мы соответствовать цене или нет, и ответим вам по электронной почте.

Если вы найдете товар дешевле в другом месте, отправьте нам по электронной почте (1) ссылку на товар с нашего сайта и (2) ссылку на сайт конкурента. Мы проведем оценку со своей стороны, сможем ли мы соответствовать цене или нет, и ответим вам по электронной почте.

Обычно у вас есть 14 дней, чтобы вернуть приобретенный продукт, если вы передумаете. Поврежденные и неправильно установленные товары НЕ подлежат возврату. Стоимость доставки может быть оценена и не возвращена на основе критериев, а также сборов за пополнение запасов. Пожалуйста, посетите нашу страницу часто задаваемых вопросов для более подробной информации.

Unfortunate Kies Motorsports больше не устанавливает клиентов. Наша штаб-квартира предназначена исключительно для съемок, офисных помещений и доставки/получения.

{{/если}} {{if compare_at_price_min > price_min}}Продажа

{{/если}} {{если доступно}}Распродано

{{/если}} {{if tagLabelCustom}}Пользовательская этикетка

{{/если}} {{если изображения[1] }} {{еще}} {{/если}} Быстрый просмотр${поставщик}

${название}

{{if compare_at_price_min > price_min}}

{{html Shopify. formatMoney(compare_at_price_min, window.money_format)}}

{{html Shopify.formatMoney(price_min, window.money_format)}}

{{еще}}

{{html Shopify.formatMoney(price_min, window.money_format)}}

{{/если}}

formatMoney(compare_at_price_min, window.money_format)}}

{{html Shopify.formatMoney(price_min, window.money_format)}}

{{еще}}

{{html Shopify.formatMoney(price_min, window.money_format)}}

{{/если}}

{{если доступно}} {{другие варианты.длина > 1 }} Выберите параметры {{еще}} {{/если}}

Спросите экспертов Kies Motorsports.

9JTD (188)

9JTD (188)