1К62 нортон: Конус Нортона 1К62 | ИП Бирюкова Т.А.

alexxlab | 22.11.1988 | 0 | Разное

Коробка подач токарного станка. Чертежи коробки подач токарного станка

- Устройство коробки подач токарного станка 1к62

- Кинематическая схема токарно-винторезного станка 1К62

- Конструкция коробки подач токарно-винторезного станка 1К62

- Чертежи коробки подач токарно-винторезного станка 1к62

Содержание

Устройство коробки подач токарного станка 1к62

Назначение цепи подач токарно-винторезного станка — обеспечить механическое перемещение резца, закрепленного на суппорте, относительно вращающейся заготовки при токарной обработке. Современные универсальные токарно-винторезные станки имеют коробку подач, которая, обычно, закреплена на станине ниже передней бабки.

Коробка подач служит для переключения скорости вращения ходового винта и ходового вала, т. е. для выбора скорости подачи резца вдоль оси шпинделя. Например, при нарезании метрической резьбы с шагом 1 мм, механизм коробки подач должен обеспечить перемещение резца (подачу) вдоль заготовки на 1 мм за один оборот шпинделя.

Внутри коробки подач находится редуктор, который состоит из переключаемых зубчатых передач. На входной вал коробки подач через сменные зубчатые колеса (гитара) поступает крутящий момент от шпинделя. На выходе коробки подач имеется, обычно, ходовой вал и ходовой винт, крутящий момент от которых поступает на фартук суппорта.

При нарезании резьб коробка подач передает вращение ходовому винту; при токарной обработке и нарезании торцовых (плоских) резьб используется ходовой валик.

Использование ходового валика для осуществления подачи при токарной обработке позволяет дольше сохранить точность ходового винта, необходимую при нарезании резьб.

Сменные зубчатые колеса (гитара) используются лишь тогда, когда требуемой подачи нельзя достигнуть переключением рукояток коробки подач.

Источником движения (исходным звеном) цепи подач является шпиндель, поэтому скорость подачи в токарно-винторезных станках измеряется и указывается в миллиметрах на один оборот шпинделя (мм/об).

Механизм подачи должен допускать:

- включение и выключение подачи без остановки вращения шпинделя

- реверсирование подачи при неизменном направлении вращения шпинделя

- реверсирование подачи одновременно с реверсированием шпинделя

- регулирование величины подачи

- перемещение резца относительно заготовки вручную

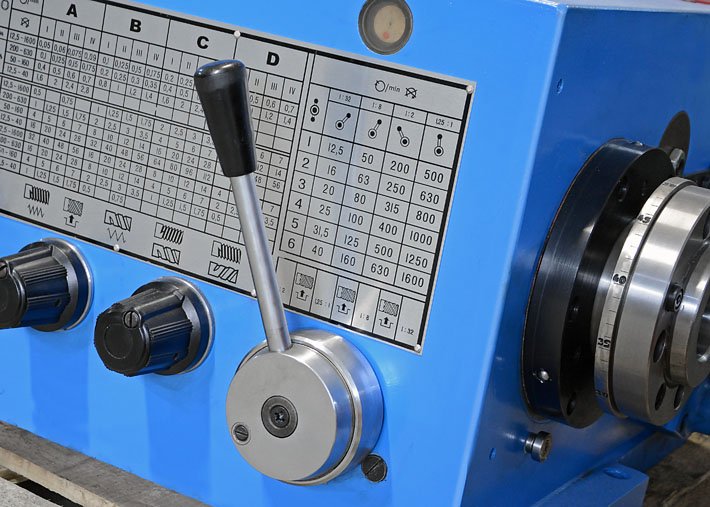

Общий вид коробки подач в сборе

Фото коробки подач

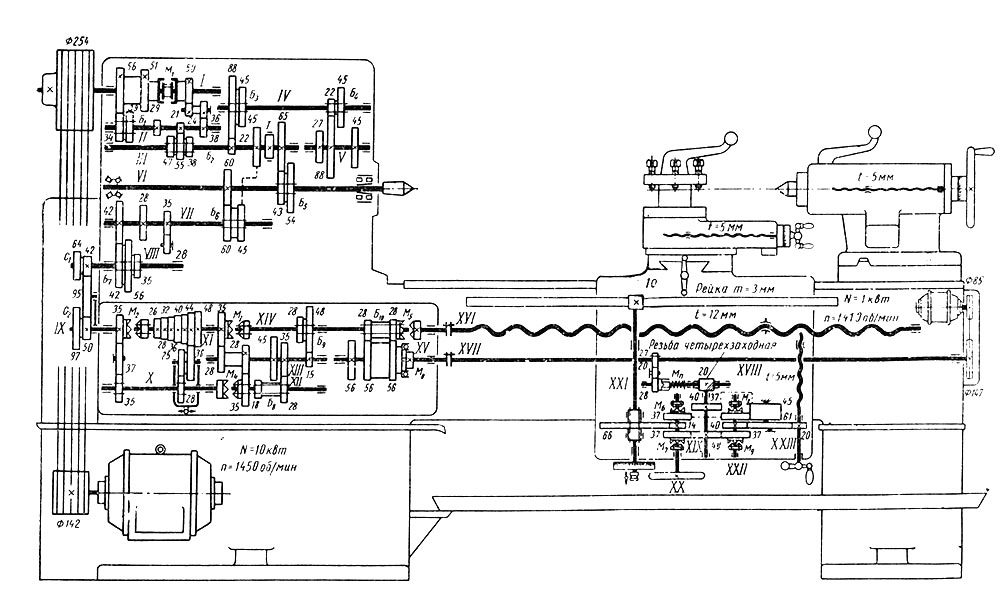

Схема кинематическая токарно-винторезного станка 1К62

1. Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

2. Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

3. Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Главное движение. Главным движением в станке является вращение шпинделя, которое он получает от электродвигателя 1 через клиноременную передачу со шкивами 2—3 и коробку скоростей.

Реверсирование шпинделя выполняют перемещением муфты 97 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 22— 23, 24—12 и далее по предыдущей цепи. Количество вариантов зацепления 15, фактических значений частот вращения 12, так как передаточные отношения некоторых вариантов тоже численно совпадают.

Количество вариантов зацепления 15, фактических значений частот вращения 12, так как передаточные отношения некоторых вариантов тоже численно совпадают.

Движение подачи. Механизм подачи включает в себя четыре кинематические цепи: винторезную, продольной и поперечной подачи, цепь ускоренных перемещений суппорта. Вращение валу VIII передается от шпинделя V через зубчатые колеса 25—26, а при нарезании резьбы с увеличенным шагом — от вала VI через звено увеличения шага и далее через зубчатые колеса 27—28. В этом случае звено увеличения шага может дать четыре варианта передач:

- шпиндель V, колеса 21—20, 29—19, 17—27—28, вал VIII;

- шпиндель V, колеса 21—20, 29—19, 16—30, 27—28, вал VIII;

- шпиндель V, колеса 21—20, 31—18, 17—27—28, вал VIII;

- шпиндель V, колеса 21—20, 31—18, 16—30, 27—28, вал VIII. С вала VIII движение передается по цепи колес 32—33 или 34—35, или через реверсивный механизм с колесами 36—37—38, сменные колеса 39—40 или 41—42 и промежуточное колесо 43 на вал X.

Отсюда движение можно передать по двум вариантам зацепления зубчатых колес.

Отсюда движение можно передать по двум вариантам зацепления зубчатых колес. - Вращение передается через зубчатые колеса 44—45—46 на вал XI, затем через колеса 47—48 и накидное колесо 49 зубчатому конусу механизма Нортона (колеса 50—56) и далее по цепи зубчатых передач 57—58, 59—60, 61—62 или 63—64 через колеса 65—66 или 64—67— валу XV. Затем вращение может быть передано либо ходовому винту 68, либо ходовому валу XVI. В первом случае — через муфту 101, во втором — через пару 69—70 и муфту обгона 106.

- С вала X через муфту 98, т. е. при сцеплении зубчатых колес наружного и внутреннего зацепления 44—71 вращение передается конусу Нортона, который становится ведущим звеном, и затем через колеса 49—48—47 валу XI и далее, через муфту 100 — валу XIII, а от последнего далее по цепи первого варианта.

Винторезная цепь. При нарезании резьбы подача суппорта осуществляется от ходового винта 68 через маточную гайку, закрепленную в фартуке. Для нарезания метрической и модульной резьб винторезную цепь устанавливают по первому варианту, а для дюймовых и питчевых — по второму. Изменение величины шага резьбы достигается переключением зубчатых колес звена увеличения шага, механизма Нортона, блоков 61—63 и 67—66 и установкой сменных колес на гитаре. При точении и нарезании метрических и дюймовых резьб в зацеплении находятся сменные зубчатые колеса 39—43—40, а при нарезании модульных и питчевых — 41—43—42.

Для нарезания метрической и модульной резьб винторезную цепь устанавливают по первому варианту, а для дюймовых и питчевых — по второму. Изменение величины шага резьбы достигается переключением зубчатых колес звена увеличения шага, механизма Нортона, блоков 61—63 и 67—66 и установкой сменных колес на гитаре. При точении и нарезании метрических и дюймовых резьб в зацеплении находятся сменные зубчатые колеса 39—43—40, а при нарезании модульных и питчевых — 41—43—42.

В особых случаях, при нарезании резьбы высокой точности, для устранения влияния погрешностей кинематической цепи последнюю укорачивают включением муфт 98, 99 и 101, в результате чего валы X, XII и XV образуют вместе с ходовым винтом 68 единую жесткую связь. Винторезную цепь для нарезания резьб с различным шагом настраивают в данном случае только подбором сменных колес на гитаре.

Продольная и поперечная подачи суппорта. Для передачи вращения механизма фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 72, передающее вращение от вала XVI через пару зубчатых колес 73—74 и червячную пару 75—76 валу XVII.

Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт — 102 или 103. Тогда вращение от вала XVII передается зубчатыми колесами 77—78—79 или 80—81 валу XVIII и далее парой 82—83 — реечному колесу 84. Так как рейка 85 неподвижно связана со станиной станка, реечное колесо 84, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом.

Поперечная подача и ее реверсирование осуществляются включением муфт 104 или 105. В этом случае через передачи 77—78—86 или 80—87 вращение передается валу XIX и далее через зубчатые колеса 55—89—90 на винт 91, который сообщает движение поперечному суппорту.

Цепь ускоренного перемещения суппорта. Для осуществления ускоренного (установочного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 92 через клиноременную передачу 93—94. Механизм подачи суппорта через коробку подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона 106.

Конструкция коробки подач токарно-винторезного станка 1К62

Механизм передней бабки позволяет:

- производить нарезание резьб с увеличенным шагом в 4 и 16 раз, передаточное отношение между цепью подач и шпинделем увеличивается в 8 и 32 раза

- нарезать правые и левые резьбы

- производить нарезание многозаходных резьб с делением на 2, 3, 4, б; 6, 10, 12, 15, 20, 30 и 60 заходов

Коробка подач получает движение от выходного вала передней бабки через сменные зубчатые колеса триплана.

Механизм коробки подач позволяет получить все предусмотренные ГОСТом виды резьб и необходимые подачи.

Через ходовой винт с шагом 12 мм (без звена увеличения шага) можно получить следующие резьбы:

- метрические с шагом от 1 до 12 мм

- дюймовые с 24 до 2 ниток на 1″

- модульные от 0,5 до 3 модулей

- питчевые с 96 до 1 питча

Посредством механизма увеличения шага при числе оборотов шпинделя от 12,5 до 40 можно получить резьбы с увеличенным шагом, (превышающим нормальный в 32 раза, а при числе оборотов от 50 до 160 в 8 раз в соответствии с данными таблицы на рукоятке 20 (см. рис. 5).

рис. 5).

Через ходовой валик суппорт при любом число оборотов шпинделя получает продольные подачи от 0,07 до 2,08 мм/об и поперечные от 0,035 до 1,04 мм/об, а при числе оборотов от 50 до 630 в минуту продольные подачи от 2,28 до 4,16 мм/об и поперечные от 1,14 до 2,08 мм/об.

Для нарезания более точных резьб в коробке подач предусмотрено положение рукоятки 19 при котором ходовой винт включается напрямую, минуя механизм коробки подач. При этом нужный шаг подбирается сменными шестернями специального набора.

Поворотом рукоятки 20 выбирается выбор ряда резьб или подач. Для получения требуемой величины из выбранного ряда резьбы или подачи, необходимо диск барабана за рукоятки вытащить на себя, повернуть до совпадения риски диска с риской барабана, а затем подать диск вперед в прежнее положение

Для осуществления быстрых перемещений суппорта в коробке подачи на выходном валу смонтирована обгонная муфта.

Читайте также: Описание конструкции токарно-винторезного станка 1К62

Рис. 7. Направления передачи движения через коробку подач при нарезании различных резьб и обеспечении продольных и поперечных подач.

7. Направления передачи движения через коробку подач при нарезании различных резьб и обеспечении продольных и поперечных подач.

Привод подачи

Движение подач заимствуется от вала шпинделя (VI) через зубчатые колеса гитары 60/60. Далее с VII на VIII вал движение передается через реверсивный механизм (42/42 или 28/56 или 35/28/35). С вала VIII на вал IX движение передается через сменные зубчатые колеса (42/95/50 или 64/95/97). Совместно с валом IX вращается колесо 35, от него движение разветвляется на два направления (см. рис. 7): по первому направлению передается вращение при нарезании дюймовых и питчевых резьб, а по второму метрических, модульных и обеспечение продольных и поперечных подач.

Первое направление передачи вращения. Муфта М2 выключена и от колеса 35 движение передается через колеса 37/35 на вал X, с которого через колеса 28/25 получает вращение накидной передвижной блок колес 25–36. Колесо 36 этого блока может быть зацеплено с любым колесом семиступенчатого блока 16 зубчатых колес (конус Нортона) (48,44,40,36,32,28,26), что приведет в свою очередь к вращению вала XI, а вместе с ним колеса 35 (муфта М3 в это время выключена). Далее движение передается колесами 35/28, 28/35 (два колеса 28 закреплены на общей втулке, но вращения валу XIII не передают – вращаются на валу свободно). Муфта М4 выключена (она связывает вращение валов X и XII при передаче вращения по второму направлению). От колеса 35 вращение передается валу XII, совместно с которым вращается блок колес 18–28. С вала XII на вал XIII возможна передача движения через колеса 18/45 или 28/35. Далее с вала XIII на вал XIV используется пара колес 35/28 или 15/48. Вал XIV связывается с валом XVI при включении муфты М5 и, таким образом, вращение получает ходовой винт t = 12 мм.

Далее движение передается колесами 35/28, 28/35 (два колеса 28 закреплены на общей втулке, но вращения валу XIII не передают – вращаются на валу свободно). Муфта М4 выключена (она связывает вращение валов X и XII при передаче вращения по второму направлению). От колеса 35 вращение передается валу XII, совместно с которым вращается блок колес 18–28. С вала XII на вал XIII возможна передача движения через колеса 18/45 или 28/35. Далее с вала XIII на вал XIV используется пара колес 35/28 или 15/48. Вал XIV связывается с валом XVI при включении муфты М5 и, таким образом, вращение получает ходовой винт t = 12 мм.

Второе направление передачи вращения. муфта М2 включается, одновременно выводится из зацепления колесо 35, находящееся на валу X, и вращение получает семиступенчатый блок зубчатых колес. От этого блока движение передается на накидной блок колес 36–25, далее на вал X через колеса 25/28, при этом муфта М4 включена (при перемещении правой полумуфты влево выводится из зацепления колеса 35 и 28) и следовательно вал XII вращается заодно с валом X. Далее движение передается так же, как описано выше: с вала XII на вал XIII, а с него на вал XIV. Причем при нарезании метрической и дюймовой резьб 17 вращение в гитаре передается через сменные зубчатые колеса 42/95/50, а при нарезании модульной и питчевой резьб сменные блоки переворачиваются и тогда вращение будет передаваться через зубчатые колеса 64/95/97. При нарезании резьб движение передается ходовому винту, а для получения продольных и поперечных подач муфта М5 отключатся и вращение получает вал XV через двухвенцовые колеса 28/56 и обгонную муфту Мо. При смещении колес 28–28 влево, ее левый зубчатый венец входит в зацепление с колесом 56, жестко закрепленным на валу XV, а вращение последнему передается помимо обгонной муфты, что необходимо при нарезании торцовых резьб.

Далее движение передается так же, как описано выше: с вала XII на вал XIII, а с него на вал XIV. Причем при нарезании метрической и дюймовой резьб 17 вращение в гитаре передается через сменные зубчатые колеса 42/95/50, а при нарезании модульной и питчевой резьб сменные блоки переворачиваются и тогда вращение будет передаваться через зубчатые колеса 64/95/97. При нарезании резьб движение передается ходовому винту, а для получения продольных и поперечных подач муфта М5 отключатся и вращение получает вал XV через двухвенцовые колеса 28/56 и обгонную муфту Мо. При смещении колес 28–28 влево, ее левый зубчатый венец входит в зацепление с колесом 56, жестко закрепленным на валу XV, а вращение последнему передается помимо обгонной муфты, что необходимо при нарезании торцовых резьб.

Коробка подач дает возможность нарезать все стандартные резьбы и обеспечивает необходимые подачи, величины которых указаны в технической характеристике станка.

От ходового вала XVII через колеса 27/20/28, предохранительную муфту Мп и червячную пару 4–20 получает вращение вал XIX (см. рис. 5). Последний связан передней шестерней 40 непосредственно с зубчатыми венцами кулачковых муфт М7 и М9, а задней шестерней 40 через паразитное колесо 45 с зубчатыми венцами муфт М6 и М8. Для сообщения суппорту продольной подачи рукояткой 14 (см. рис. 1) включается муфта М7, тогда от вала XIX к реечному колесу Z = 10; m = 3 вращение передается через зубчатые пары 40/37 и 14/66. Для сообщения суппорту поперечной подачи вперед и назад включаются, соответственно, муфты М9 и М8. При управлении подачами суппорта выполнен принцип мнемоничности, т. е. направление наклона рукоятки 14 соответствует направлению подачи суппорта.

рис. 5). Последний связан передней шестерней 40 непосредственно с зубчатыми венцами кулачковых муфт М7 и М9, а задней шестерней 40 через паразитное колесо 45 с зубчатыми венцами муфт М6 и М8. Для сообщения суппорту продольной подачи рукояткой 14 (см. рис. 1) включается муфта М7, тогда от вала XIX к реечному колесу Z = 10; m = 3 вращение передается через зубчатые пары 40/37 и 14/66. Для сообщения суппорту поперечной подачи вперед и назад включаются, соответственно, муфты М9 и М8. При управлении подачами суппорта выполнен принцип мнемоничности, т. е. направление наклона рукоятки 14 соответствует направлению подачи суппорта.

При выполнении токарных работ кинематическая цепь подачи согласовывает вращение шпинделя с перемещением суппорта в продольном или поперечном направлениях: за 1 оборот шпинделя суппорт должен переместиться на величину S.

УКБ цепи продольной подачи имеет вид:

(3) S = 1об.шп · inn · π · m · z мм/об

где: inn – передаточное отношение привода подачи от шпинделя до реечного колеса;

π·m·z мм/об – длина делительной окружности реечного колеса;

УКБ для цепи минимальной продольной подачи запишется так:

Быстрые (вспомогательные) перемещения суппорту сообщаются от отдельного электродвигателя М2, (N = 1 кВт, nМ2 = 1410 об/мин) (см. рис. 5), через ременную передачу, ходовой вал и далее по выше рассмотренным кинематическим цепям механизма фартука. Наличие на левом конце ходового вала муфты обгона М0 позволяет сообщать ему большую частоту вращения (от электродвигателя М2) без выключения рабочей подачи. Двигатель М2 включается кнопкой 13.

рис. 5), через ременную передачу, ходовой вал и далее по выше рассмотренным кинематическим цепям механизма фартука. Наличие на левом конце ходового вала муфты обгона М0 позволяет сообщать ему большую частоту вращения (от электродвигателя М2) без выключения рабочей подачи. Двигатель М2 включается кнопкой 13.

Наладка станка на нарезание резьб

При нарезании резьбы за один оборот шпинделя суппорт (резец) должен переместиться на шаг резьбы Pp. УКБ винторезной цепи имеет следующий вид:

(4) S = Pp 1об.шп · inb · Px

где in.в. – передаточное отношение соответствующей винторезной кинематической цепи от шпинделя до ходового винта;

Px – шаг ходового винта станка в мм (PX = 12 мм).

Зная направления передачи движения через коробку подач (рис. 7) и используя кинематическую схему станка (см. рис. 5), можно записать УКБ любой винторезной цепи. Например, для метрической резьбы с минимальным шагом:

При нарезании дюймовых резьб шаг задается числом ниток на дюйм:

(5) Pp = 25. 4 / k

4 / k

где: k – число ниток на один дюйм резьбы (1″ = 25,4 мм).

УКБ цепи для нарезания дюймовой резьбы с минимальным шагом имеет вид:

Шаг модульной резьбы выражается через модуль, т. е.:

(6) Pp = · π · m · k

Питчевая резьба задается диаметральным питчем П. Формула для определения шага нарезаемой питчевой резьбы имеет вид:

(7) Pp = 25.4 / k

где: П – число питчей нарезаемой резьбы.

УКБ цепей для нарезания модульной и питчевой резьбы могут быть записаны аналогично вышеизложенному, руководствуясь информацией приведенной в п.4.5.3.

Нарезание резьб повышенной точности и нестандартных резьб

При нарезании резьбы повышенной точности вращение на ходовой винт передается напрямую. С этой целью включаются зубчатые муфты М2, М4 и М5, соединяя между собой валы Х, XII, ХV и ходовой винт. Точность нарезаемой резьбы в этом случае повышается за счет уменьшения длины винторезной кинематической цепи.

УКБ винторезной цепи в этом случае запишется следующим образом:

(8) Pp = 1об. шп · iшг · iг · Px

шп · iшг · iг · Px

где: iШ.Г – передаточное отношение цепи от шпинделя до гитары сменных колес;

iг – передаточное отношение сменных колес гитары.

Решая уравнение (8) относительно iг, получим следующую формулу для подбора сменных зубчатых колес в гитару:

Этой формулой можно пользоваться также при расчете iг в случае нарезания нестандартных резьб.

Нарезание резьбы с увеличенным шагом

При нарезании резьбы с нормальным шагом (Pp = 1–12 мм) вращение на вал XIII передается непосредственно от шпинделя через колеса 60/60 (i=1). Для нарезания резьбы с увеличенным шагом (Pp = 14–192 мм) зубчатое колесо Z=45 вала VIII вводится в зацепление с колесом Z=45 вала IV, а вращение на шпиндель должно передаваться через перебор. В зависимости от величины передаточного отношения от шпинделя до вала VIII (в зависимости от положения блоков перебора), шаг нарезаемой резьбы будет увеличен в 2, 8 и 32 раза.

Нарезание торцовой резьбы (архимедовой спирали)

Торцовая резьба применяется, например, в самоцентрирующих кулачковых патронах, в которых движение кулачков в радиальном направлении сообщается с помощью диска, имеющего резьбу на торце. Нарезаются торцовые резьбы по цепи дюймовых резьб. Цепь связывает вращение шпинделя с вращением ходового винта поперечной подачи. Настройка обеспечивается гитарой сменных колес. Отвод суппорта (резца) в исходное положение для выполнения последующего перехода при нарезании резьбы, выполняется также путем реверсирования вращения шпинделя. Чтобы исключить из цепи обгонную муфту М0 (см. рис. 7), которая передает движение на ходовой вал только при прямом вращении шпинделя, одно из колес блока 28–28 на валу XV вводится в зацепление с жесткозакрепленным на ходовом валу зубчатым колесом Z=56.

Нарезание многозаходных резьб

При нарезании многозаходных резьб в уравнение настройки (8) вместо шага резьбы Pp следует подставить шаг винтовой линии S = К·Pp, (К – число заходов). Для того, чтобы нарезать 2-й, 3-й, и т. д. заходы резьбы, необходимо произвести деление, которое может быть выполнено несколькими способами:

Для того, чтобы нарезать 2-й, 3-й, и т. д. заходы резьбы, необходимо произвести деление, которое может быть выполнено несколькими способами:

- поворотом заготовки на 1/К часть окружности относительно неподвижного резца

- поворотом шпинделя (заготовки) при разомкнутой винторезной цепи

- смещением резца вдоль оси заготовки на шаг нарезаемой резьбы

Первый способ деления. Поворот заготовки можно выполнить с помощью специального поводкового патрона, состоящего из двух частей. Одна из них закреплена жестко на шпинделе, а другая – с поводковым пальцем может поворачиваться относительно первой части. Отсчет угла поворота заготовки производится по угловой шкале одной из частей патрона. После деления обе части патрона жестко соединяются между собой.

Второй способ деления. Деление по второму способу осуществляется поворотом заготовки (шпинделя) при разомкнутой винторезной цепи. При этом зубчатый блок на валу VIII выводят из зацепления и ставят в нейтральное положение. Угол поворота отсчитывают по шкале, нанесенной на заднем конце шпинделя. На шпинделе и зубчатом блоке имеются зубчатые колеса, число зубьев которых равно числу делений на шкале (Z=60), что позволяет свободно вводить в зацепление эти колеса после деления окружности на 2, 3, 4, 5, 6, 10, 12, 15, 30 и 60 частей. Для выполнения этого способа деления необходимо:

Угол поворота отсчитывают по шкале, нанесенной на заднем конце шпинделя. На шпинделе и зубчатом блоке имеются зубчатые колеса, число зубьев которых равно числу делений на шкале (Z=60), что позволяет свободно вводить в зацепление эти колеса после деления окружности на 2, 3, 4, 5, 6, 10, 12, 15, 30 и 60 частей. Для выполнения этого способа деления необходимо:

- остановить главный электродвигатель

- включить фрикционную муфту на прямое вращение шпинделя (поднять ручку 21 вверх)

- снять кожух, закрывающий сменные шестерни и приводные ремни

- патронным ключом вращать против часовой стрелки лишь до совпадения риски «60» на диске с риской на фланце. После этого снять натяг в цепи (слегка повернуть шкив в другую сторону) не вызывая поворота шпинделя

- рукоятку 4 (на передней бабке) поставить в положение «деление на многозаходные резьбы»

- вращать шкив против часовой стрелки: при нарезании 2-х заход-ной резьбы – на 30 делений по диску, 3-х заходной – на 20, 4-х за-ходной – на 15 и т.

д.

д. - рукоятку 4 установить в первоначальное положение

Третий способ деления. При третьем способе деления после нарезания первого захода резьбы на полный профиль резец перемещают в продольном направлении винтом верхних резцовых салазок на величину S/K. Отсчет ведут по лимбу. Для обеспечения большей точности применяют индикаторные устройства.

Чертежи коробки подач токарно-винторезного станка 1к62

Общий вид коробки подач токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство коробки подач токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство коробки подач токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство коробки подач токарно-винторезного станка. Смотреть в увеличенном масштабе

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.

Г. Справочник токаря-универсала, 1987

Г. Справочник токаря-универсала, 1987 - Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г.

Читайте также: Заводы производители токарных станков в России

Коробка подач токарного станка

youtube.com/embed/x5K8ii23cjU” title=”YouTube video player” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>

Полезные ссылки по теме

Привод подачи токарного станка, на примере 1К62

Главная / ЧПУ станок / Токарный станок / Привод подачи токарного станка, на примере 1К62

Привод подачи токарного станка предназначен для обеспечения относительных перемещений заготовки и инструмента в режиме токарной обработки детали либо в режиме установочных перемещений. Назначение цепи подач токарно-винторезного станка – обеспечить автоматическое перемещение резца, закрепленного на суппорте, относительно вращающейся заготовки при токарной обработке и нарезании резьб. Источником движения (исходным звеном) цепи подач является шпиндель, поэтому скорость подачи в токарно-винторезных станках измеряется и указывается в миллиметрах на один оборот шпинделя (мм/об). Механизм привода подачи токарного станка должен допускать: включение и выключение подачи без остановки вращения шпинделя; реверсирование подачи при неизменном направлении вращения шпинделя; реверсирование подачи одновре менно с реверсированием шпинделя; регулирование величины подачи; перемещение резца относительно заготовки вручную.

В токарном станке 1К62 (см. Привод главного движения станка токарного типа, рис. 1) цепь подач (вал VII) получает движение либо непосредственно от шпинделя (блок Б6, сдвинут влево), либо через перебор цепи главного движения (блок Б6 сдвинут вправо и его колесо z = 45 сцеплено с шестерней z = 45 на валу III). В последнем случае вал III в зависимости от положений блоков Б4 и Б5 перебора может вращаться с числом оборотов, в 2, 8 или 32 раза большим числа оборотов шпинделя. Зубчатый перебор (блоки) Б4 и Б5, привода главного движения и блок Б6 используются в этом случае в цепи подач как звено увеличения шага нарезаемых резьб или величин подач.

Тройной скользящий блок Б7, на валу VIII представляет собой трензель, который образует две прямые и одну обратную передачи. Управление им осуществляется рукояткой 3 (см. Токарный станок по металлу: назначение, компоновка, параметры, рис. 2).

При переключении блоков Б3, Б4, Б5, Б6 и Б вал VІІІ может вращаться с числом оборотов, равным числу оборотов шпинделя, превышать ero в 2, 4, 8, 16 и 32 раза, быть меньше в 1,51, 2 или 3,02 раза.

Коробке привода подач токарного станка движение передается через сменные шестерни С1 и С2, (см. Привод главного движения станка токарного типа, рис. 1) гитары настройки. В общем случае гитара (рис. 1) состоит из четырех сменных колес А, Б, В, Г и рычага 2, имеющего два паза – радиальный 4 и круговой 1.

Паз 1 дает возможность поворачивать рычаг 2 вокруг оси 5 вала и жестко закреплять его гайкой 3. В радиальном пазу можно перемещать палец 6 гитары, на котором свободно вращается блок сменных шестерен Б и В. Палец 6 также закрепляется гайкой. Поворот рычага и радиальное перемещение пальца гитары дают возможность сцепить попарно четыре сменных колеса с различными числами зубьев. В токарном станке 1К62 для получения продольной подачи и для нарезания метрической и дюймовой резьб ставят С1 = 42 и C2 = 50, а при нарезании модульной и питчевой резьб С1 = 64 и С2 = 97. В обоих случаях на палец гитары устанавливают одну паразитную шестерню z = 95.

В коробке подач токарного станка имеется ряд зубчатых муфт, скользящих блоков и шестерен, а также конус Нортона – устройство, состоящее из ступенчатого конуса зубчатых колес, закрепленных на валу X, с которыми может сцепляться скользящий вдоль вала XI блок (ка ретка) шестерен Б9. При нарезании резьб коробка подач передает вращение ходовому винту XV; при токарной обработке и нарезании торцовых (плоских) резьб вращается ходовой валик XVI. Использование ходового валика для осуществления подачи при токарной обработке позволяет дольше сохранить точность ходового винта, необходимую при нарезании резьб.

Перестановка скользящего блока Б9, по конусу Нортона дает последовательный ряд величин подач или шагов резьб, а за счет переключений блоков Б11 и Б12, можно увеличить их в 2, 4 и 8 раз. Управление блоками Б9, Б11 и Б12 производится одной рукояткой 10 (см. Токарный станок по металлу: назначение, компоновка, параметры, рис. 2). Включение цепи подач токарного станка на нарезание резьб различных видов – метрической, дюймовой, модульной или питчевой – и на подачу по ходовому валику производится переключением муфт М2, М3, M4, M5, и блоков Б8 и Б10 с помощью одной рукоятки 11.

Рис. 1. Гитара сменных колес токарного станка

Суппорт токарного станка как звено подач

Суппорт токарного станка (рис. 2) является конечным звеном цепи подач. Он служит для закрепления резца и сообщения ему движения подачи токарного станка относительно вращающейся заготовки. Суппорт состоит из четырех основных частей:

- каретки (нижних салазок) 1, которая перемещается по направляющим станины вдоль оси заготовки;

- поперечных салазок 2, скользящих по направляющим каретки 1 в поперечном, к оси заготовки, направлении;

- поворотной части 4 с направляющими, по которым перемещается резцовая каретка (верхняя каретка) 3.

Каретку и поперечные салазки можно перемещать как автоматически, так и вручную. Поворотную часть суппорта 4 можно устанавливать под углом к линии центров станка и закреплять с помощью болтов, головки которых входят в круговые пазы на поперечных салазках; эта возможность используется главным образом при обтачивании конусов.

Резцовая каретка 3 перемещается по направляющим поворотной части только вручную. По лимбам, установ ленным на подающих винтах, можно производить отсчет перемещений резца с достаточно высокой точностью. Несколько суппортов токарного станка имее тяжелое оборудование токарной группы.

Рис. 2. Суппорт токарно-винторезного станка 1К62.

Фартук как часть привода подач токарного станка

Фартук токарного станка (рис. 3) преобразует вращательное движение ходового винта или ходового валика в поступательное перемещение суппорта, с кареткой которого он жестко связан, вдоль направляющих станины. Движение от ходового валика используется также для автоматического перемещения поперечных салазок.

Рис. 3. Фартук токарного станка.

Включение подачи токарного станка по ходовому винту осуществляется замыканием маточной гайки (рис. 4). Она состоит из двух полугаек 1 и 2, которые могут перемещаться по направляющим, выполненным в фартуке. С помощью рукоятки 4 на лицевой стороне фартука полугайки можно сближать, замыкая их на ходовом винте, или освобождать его; перемещение их осуществляется диском 5 с фасонными пазами, в которые входят штифты 3, запрессованные в полугайки.

С помощью рукоятки 4 на лицевой стороне фартука полугайки можно сближать, замыкая их на ходовом винте, или освобождать его; перемещение их осуществляется диском 5 с фасонными пазами, в которые входят штифты 3, запрессованные в полугайки.

Рис. 4. Маточная гайка.

Движение от ходового валика передается через скользящую по нему вместе с фартуком шестерню z = 27 (см. Привод главного движения станка токарного типа, рис. 1) на червячную передачу фартука. С вала червячного колеса вращение передается в зависимости от того, какая из зубчатых муфт М6, М7, M8, или М9 включена – либо на реечную шестерню z = 10 – для получения продольной подачи токарного станка, либо на шестерню z = 20, сидящую на подающем винте XXI поперечных салазок, – для получения механической поперечной подачи. Включение всех этих муфт на токарном станке 1К62 производится одной рукояткой (рис. 5), причем направление включения совпадает с направлением подачи резца. Продольное перемещение суппорта вручную производится, при помощи маховичка на валу XXII, когда рукоятка включения механической подачи установлена в среднее положение. В фартуке имеется устройство, исключающее включение подачи одновременно по ходовому винту и ходовому валику (блокировка), так как такое включение привело бы к поломке.

Продольное перемещение суппорта вручную производится, при помощи маховичка на валу XXII, когда рукоятка включения механической подачи установлена в среднее положение. В фартуке имеется устройство, исключающее включение подачи одновременно по ходовому винту и ходовому валику (блокировка), так как такое включение привело бы к поломке.

Рис. 5. Рукоятка включения подач токарного станка 1К62.

Для предохранения цепи подач от перегрузок, а также для работы по упорам, на оси червяка установлена предохранительная зубчатая муфта Мn (см. Привод главного движения станка токарного типа, рис. 1), пружина которой отрегулирована на передачу определенного крутящего момента. Если момент превысит допустимый, муфта начнет прощелкивать.

Сокращение времени на выполнение вспомогательных движений является важным резервом повышения производительности станков, поэтому у большинства современных станков предусмотрены механизмы, обеспечивающие быстрые («ускоренные») холостые перемещения инструмента. В токарном станке 1К62 для этой цели на правом торце станины установлен отдельный электродвигатель (рис. 6) мощностью 1 квт, соединенный клиноременной передачей с ходовым валиком. Односторонняя муфта обгона М0, в коробке подач токарного станка позволяет сообщать вращение ходовому валику как от коробки подач, так и от вспомогательного двигателя.

В токарном станке 1К62 для этой цели на правом торце станины установлен отдельный электродвигатель (рис. 6) мощностью 1 квт, соединенный клиноременной передачей с ходовым валиком. Односторонняя муфта обгона М0, в коробке подач токарного станка позволяет сообщать вращение ходовому валику как от коробки подач, так и от вспомогательного двигателя.

Рис. 6. Привод быстрых перемещений токарного станка 1К62.

Обгонная муфта как часть привода подачи токарного станка

Обгонная муфта токарного станка (рис. 7) имеет наружное кольцо 2, фасонный диск 1, ролики 3 и пружи ны 4, поджимающие ролики. Такая муфта может передавать крутящий момент при заклинивании роликов только в одном направлении.

В коробке подач наружное кольцо обгонной муфты токарного станка жестко связано с блоком шестерен z = 56 (см. Привод главного движения станка токарного типа, рис. 1), а внутренний диск – с ходовым валиком XVI. Когда вспомогательный электродвигатель не включен, сообщается движение ходовому валику от коробки подач; когда этот двигатель включен, диск муфты вращается в том же направлении, что и наружное кольцо, но с большей скоростью, и это приводит к пробуксовке обгонной муфты станка.

Когда вспомогательный электродвигатель не включен, сообщается движение ходовому валику от коробки подач; когда этот двигатель включен, диск муфты вращается в том же направлении, что и наружное кольцо, но с большей скоростью, и это приводит к пробуксовке обгонной муфты станка.

После остановки двигателя цепь рабочих подач автоматически восстанавливается. Двигатель быстрых перемещений включается кнопкой К (см. рис. 5) на рукоятке включения автоматических подач. Механизм быстрых перемещений обеспечивает скорость продольного перемещения суппорта 3,4 м/мин и поперечного 1,7 м/мин. В тяжелых токарно-винторезных станках, имеющих несколько суппортов, быстрые продольные и поперечные перемещения осуществляются от отдельных приводов подач токарного станка, установленных на каждом суппорте.

Рис. 7. Схема обгонной муфты.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

ООО «ПРОМСЕРВИСМ»

-

Оснастка

Продажа оснастки для станков – это одно из направлений нашей компании.

В каталогах ПРОМСЕРВИСМ широко представлен ассортимент оснастки для станков с чпу, токарных, металлорежущих и сверлильных

-

Производственные решения

для многочисленных сфер применения: аэрокосмическая, автомобильная, энергетическая промышленность.

-

Гидравлика

Наша цель – оправдать ожидания каждого клиента.

Сотрудничая с нами по любому направлению, будь то поставка гидравлического агрегата или запасных частей для него, муфты или комплекта уплотнений, вы обретаете независимого, сильного и стабильного партнера, мировые технологии и команду людей, готовых быстро и качественно решить вашу проблему.

Сотрудничая с нами по любому направлению, будь то поставка гидравлического агрегата или запасных частей для него, муфты или комплекта уплотнений, вы обретаете независимого, сильного и стабильного партнера, мировые технологии и команду людей, готовых быстро и качественно решить вашу проблему. -

Запчасти к станкам

Мы предлагаем Вам поставку запчастей к станкам и к любому другому технологическому оборудованию. Будем рады поставить Вам по вашему запросу в максимально сжатые сроки с нашего склада в Москве или из Европы необходимые запчасти, узлы и комплектующие ведущих мировых производителей станочных комплектующих.

- Популярное

-

Универсальный токарный станок SPZ-700 Универсальный токарный станок SPZ-700

Популярный токарный станок SPZ-700 PROMA универсального типа.

Это оборудование отличается от других станков тем, что имеет плавную регулировку скорости вращения шпинделя. Оно специально создано для того, чтобы проводить качественную обработку металлических заготовок. С помощью станка можно выполнять их подрезку, нарезать резьбу и производить обточку.

Популярный токарный станок SPZ-700 PROMA универсального типа. Это…

Это оборудование отличается от других станков тем, что имеет плавную регулировку скорости вращения шпинделя. Оно специально создано для того, чтобы проводить качественную обработку металлических заготовок. С помощью станка можно выполнять их подрезку, нарезать резьбу и производить обточку.

Популярный токарный станок SPZ-700 PROMA универсального типа. Это…

Открыть

-

235 000,00 руб

Головка автоматическая восьмипозиционная УГ8 Головка автоматическая восьмипозиционная УГ8

Головка автоматическая восьмипозиционная УГ8 Если вас интересует дополнительная информация о цене, сроках и условиях поставки УГ8, заполните, пожалуйста, форму внизу страницы.

Также у нас вы можете купить запасные части: (привод, в сборе, шестерни, зубчатые колеса, узлы, комплектующие, оснастку) к УГ8

Головка автоматическая восьмипозиционная УГ8

Если вас интересует…

Также у нас вы можете купить запасные части: (привод, в сборе, шестерни, зубчатые колеса, узлы, комплектующие, оснастку) к УГ8

Головка автоматическая восьмипозиционная УГ8

Если вас интересует…

Открыть

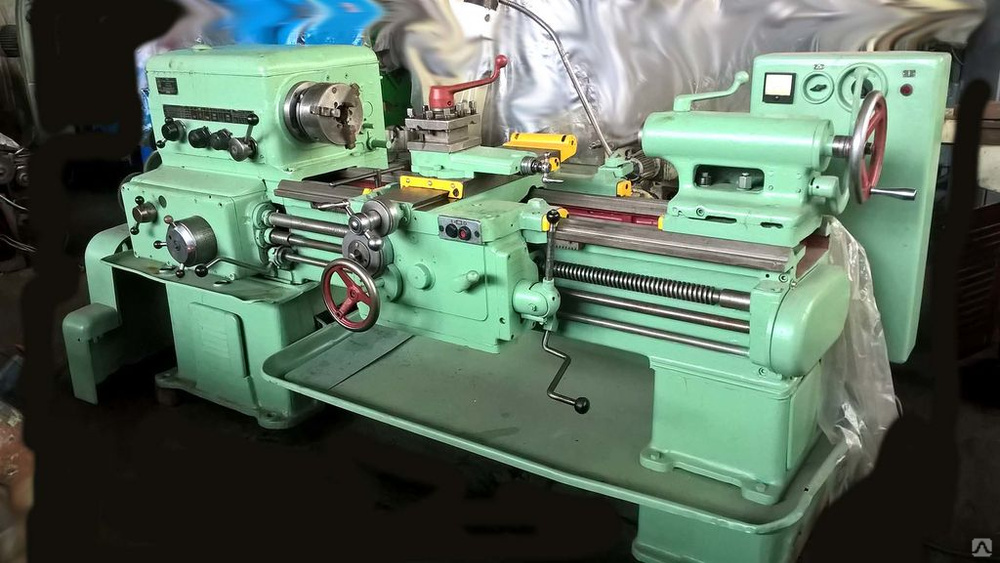

Станок токарный 1К62 – технические характеристики, паспорт, устройство | vseznayko.com.ua

Токарный станок 1К62, выпускавшийся Московским заводом «Красный пролетарий» долгое время (1956-1971 гг.р..), хорошо известен практически всем, кто занимается металлообработкой. После выпуска данной модели токарного станка, о чем многие могут узнать на фото ниже, на смену ему пришел агрегат 16К20.

Станок токарный универсальный 1К62

Преимущества модели

Станок 1К62, как следует из его характеристик, относится к разряду токарных станков фронтального типа. Другими словами, он подходит для токарно-винторезных работ с деталями большого диаметра и небольшой длины.

Другими словами, он подходит для токарно-винторезных работ с деталями большого диаметра и небольшой длины.

При этом токарный станок 1К62 является универсальным устройством, технические возможности которого обеспечивают выполнение всего комплекса токарных операций. На таком приспособлении можно нарезать резьбу, выполнять точение дисков и валов различной конфигурации. Что немаловажно, все режимы работы такой машины настраиваются очень просто. Благодаря высокой жесткости узлов токарного станка этой модели, обеспечиваемой применением в его конструкции специальных подшипников, на нем можно обрабатывать детали, предварительно закаленные.

Основные узлы станка 1К62

К числу наиболее значимых преимуществ, за которые станок 1К62 особенно ценится как профессионалами, так и начинающими специалистами, следует отнести следующие.

- Скорость подачи и вращения можно регулировать в широком диапазоне.

- Кинематические цепи рассматриваемого токарного станка, его отдельные узлы и элементы конструкции отличаются высокой прочностью и жесткостью.

- Используя инструмент с минерально-керамической и твердосплавной режущей частью, на таком оборудовании можно эффективно проводить резку заготовок. Конструкция устройства

- , оснащенного мощным приводом, сконструирована следующим образом, что позволяет эффективно противодействовать вибрационным нагрузкам.

- В стандартную комплектацию этого токарного станка входят сменные шестерни, сообщающие о движении от передней бабки к редуктору.

- Высокоточная обработка деталей на токарном станке 1К62 может производиться даже при наличии ударных нагрузок (их влияние компенсируется специальными подшипниками).

- За перемещение суппорта агрегата отвечает специальный электродвигатель, мощность которого составляет 1 кВт. Выходной вал такого электродвигателя, обеспечивающий быстрое перемещение опоры, вращается с частотой до 1410 об/мин.

- Задняя бабка станка может перемещаться в поперечном направлении, что позволяет использовать токарный станок 1К62 для работы с заготовками, имеющими форму плоского конуса.

- Электрическая цепь автомата имеет плавкие вставки и термореле, защищающие его от коротких замыканий и серьезных перегрузок в процессе эксплуатации.

- Шпиндельный узел токарного станка 1К62 комплектуется усиленными подшипниками.

В тех ситуациях, когда сверло закреплено в задней бабке для формирования отверстий в заготовках, оно может быть жестко соединено с нижней частью суппорта специальным стопорным устройством, в этом случае его можно перемещать с помощью механический привод.

Станок 1К62, конструкция которого была разработана более 60 лет назад, может одинаково эффективно использоваться для выполнения как силовых, так и скоростных токарных работ (это касается далеко не каждого современного агрегата).

Органы управления станком 1К62

Часто в процессе токарных работ возникает необходимость ограничения перемещения каретки станка в продольном направлении. Технические возможности 1К62 предоставляют такую возможность, для этого используется специальный упор, который закрепляется на полке рамы с ее передней стороны. При его использовании ограничивается скорость перемещения суппорта (не более 250 мм/мин).

При его использовании ограничивается скорость перемещения суппорта (не более 250 мм/мин).

В стандартную комплектацию токарного станка 1К62 также входят два люнета – подвижный и неподвижный. Такие технические приспособления, как известно, используются для исключения деформации при обработке длинномерных заготовок. Благодаря подвижному люнету, закрепленному на каретке станка, обрабатывать заготовки сечением от 2 до 8 см, а неподвижный, размещенный на направляющих станины, позволяет работать с деталями, имеющими сечение от 2 до 13 дел.

Технические характеристики и паспорт станка 1К62

Все технические характеристики станка 1К62 представлены ниже в виде таблиц:

Скачать бесплатно паспорт станка 1К62: Паспорт станка 1К62

Скачать бесплатно руководство по ремонту и обслуживанию 1К62: Ремонт станка 1К62

Конструктивные особенности станка

Задняя головка станка 1К62, состоящая из плиты, корпуса с посадочным отверстием и выдвижной пиноли, может перемещаться по направляющим станины. Регулировка вылета, фиксация пиноли и заднего центра, которые установлены в задней бабке, осуществляются при помощи специальной рукоятки. Посадочное отверстие в пиноли имеет коническую форму, что позволяет закреплять в нем различные инструменты: сверло, развертку, зенковку, метчик и др.

Регулировка вылета, фиксация пиноли и заднего центра, которые установлены в задней бабке, осуществляются при помощи специальной рукоятки. Посадочное отверстие в пиноли имеет коническую форму, что позволяет закреплять в нем различные инструменты: сверло, развертку, зенковку, метчик и др.

Кинематическая схема 1К62 (нажать, увеличить)

Редуктор станка 1К62 и его задняя бабка отличаются простотой конструкции, в основе которой лежит ряд валов (один из них фрикционный). На один из валов редуктора надет шкив, на который передается крутящий момент от двигателя устройства. кроме того, в коробке есть фрикцион, разные блоки (тройной, промежуточный и др.), подшипники качения и подшипники. За смазку всех движущихся частей коробки передач отвечает специальный масляный насос.

Механизм редуктора

Задняя бабка 1К62

Продольное и поперечное перемещение суппорта станка осуществляется за счет приводного вала и ходового винта, скорость которого регулируется редуктором 1К62. В конструкции этого узла машины, отвечающего за скорость подачи, можно выделить следующие элементы: трехступенчатый блок Нортона, идет дождь, муфты переключаются, блокируются шестерни, подшипники.

В конструкции этого узла машины, отвечающего за скорость подачи, можно выделить следующие элементы: трехступенчатый блок Нортона, идет дождь, муфты переключаются, блокируются шестерни, подшипники.

Редуктор расположен в нижней части рамы оборудования, что значительно облегчает его обслуживание и ремонт. Вал этой коробки вращается сменными гитарными колесами, с помощью которых он также соединяется со шпинделем устройства, что обеспечивает согласованность вращения шпинделя и подач, осуществляемых суппортом агрегата. По валу редуктора движется колесо, на одном конце которого находится шестерня, а на другом — рукоятка, которую можно установить в одно из десяти положений.

Устройство редуктора

Важнейшим элементом фартука токарного станка является маточная гайка, которая находится в соединении с ходовым винтом и обеспечивает продольное перемещение суппорта. винт, который часто выходит из строя из-за износа, имеет возможность самоподгонки к винту, что обеспечивает точность движения суппорта.

Станок фартук, в котором вращение приводного вала и ходового винта преобразуется в продольное движение каретки, а в поперечном – суппорта, работает по следующей схеме.

- Вращение от приводного вала передается на червячное колесо с помощью нескольких последовательных шестерен.

- Опорное движение, возможное в четырех направлениях, обеспечивается муфтами с концевыми зубьями, включаемыми в нужный момент шестерней.

Для зацепления маточной гайки и зацепления с ходовым винтом используется рукоятка, расположенная на передней части фартука машины. Одновременная работа приводного вала и приводного винта для сообщения продольного перемещения суппорта исключена, за что отвечает специальный вал с кулачками.

Фартук станка 1К62

Суппорт – важнейшее устройство токарного станка – состоит из таких конструктивных элементов, как:

- верхние салазки, которые также называют резцами;

- каретка поперечная;

- нижние салазки.

Перемещение каретки по направляющим нижних салазок обеспечивается с помощью винта и беззазорной гайки. Вращение винта может передаваться рукояткой (ручное управление) или шестерней (автоматическое управление). На верхней поверхности каретки установлены кольцевые направляющие с вращающейся пластиной. В конструкции этой пластины также предусмотрены направляющие, на которые устанавливается четырехпозиционный резцедержатель.

1К62 станочная опора

Характеристики такого узла и его конструктивные особенности позволяют устанавливать поворотную пластину и, соответственно, резцедержатель с инструментом под любым углом к продольной оси станка. Для фиксации поворотной пластины в необходимом положении в конструкции каретки предусмотрены специальные прижимные винты. Воспользоваться таким приспособлением, если внимательно изучить инструкцию к оборудованию, может даже начинающий токарь.

Прочие важные компоненты конструкции машины

В конструкцию токарного станка также входит электрическая система, с которой можно ознакомиться, изучив технический паспорт устройства. Эта система состоит из трех электрических цепей с разными характеристиками:

Эта система состоит из трех электрических цепей с разными характеристиками:

- цепь управления, для которой требуется напряжение 110 В и ток частотой 50 Гц;

- силовая цепь, работающая от напряжения 380 В и тока частотой от 3 до 50 Гц;

- Схема электрическая, которая используется для обеспечения работы светотехнического оборудования машины, – Высоковольтная 24 или 36 В, частота тока 50 Гц.

Электрическая схема станка 1К62 (нажать, увеличить)

Приводом станка 1К62 является электродвигатель мощностью 10 кВт, вал которого может вращаться с частотой 1450 об/мин. Несмотря на то, что в паспорте на оборудование описано, как запустить машину и отрегулировать все ее характеристики, выполнять такие процедуры, без специальных знаний и навыков, не рекомендуется. Это связано с тем, что как кинематические, так и электрические схемы данного оборудования считаются достаточно сложными по конструкции.

Некоторые модели токарных станков, что должно быть указано в их паспорте, изначально спроектированы таким образом, что их силовая цепь может питаться от электрической цепи напряжением 220 В Следует отметить, что это скорее исключение из правил, так как базовые модели токарного станка 1К62 предполагают напряжение питания 380 В. Очень важно перед подключением убедиться в том, что вы подключаете станок, что его нулевой и заземляющий провода были тщательно изолированы.

Очень важно перед подключением убедиться в том, что вы подключаете станок, что его нулевой и заземляющий провода были тщательно изолированы.

ĐỒ ÁN TÍNH TOÁN THIẾT KẾ MÁY TIỆN REN VÍT VẠN NĂNG CƠ SỞ MÁY 1K62

MỤC LỤC

MỤC LỤC………………………………. ………………………………………….1

LỜI NÓI ĐẦU…………………………………………………………………….2

MỤC LỤC…………………………. ……………………………………………………… 3

Чинг I: Khảo Sát máy tương tự .. 4

1. những tính năng kĩt của máy tiện . 4

2. Phan tích may tiện ren vít vạn năng 1K62. 5

2.1. Hộp tốc độ может. 6

2.2. Hộp chạy dao của máy. 17

2.3 Nguyên lý lam việc và kết cấu của cac cụm chi tiet, các cơ cấu đặc biệt. 24

CHƯƠNG II: THIẾT KẾ ĐỘNG HỌC CHO MÁY.. 32

1 . Thiết kế động học cho hộp tốc độ. 32

1.1. Набережная Тхиет Луп Чуи Сой Вонг. 32

32

1,2 Phương ángng Gian: 33

1.3 Phương án Tự Tự (patt), lưới kết cấu và ặc trưng của các các nhóm truyền: 34

2. Hộp chạy dao. 49

2.1. Một số nhận xét ban đầu: 49

2.2. SắP XếP BướC REN: 49

ChươNG III: THIếT Kế ộng HọC CHO Máy CắT KIM LOạI 61

1. LựC Tác dụng Trong Hệ Truyền dẫn. 61

1.1. Xac định chế độ lam việc giới hạn của máy. 61

1.2. Chế độ cắt получил то, что может. 62

1.3. Tính công suất của động cơ điện. 64

1.4. Tính sơ bộ dường kính trục: 66

2. Tính toán sức bền một số chi tiêt 70

2.1. Tính toán thiết kế trục trung gian. 70

2.2. Tính ли hợp Siêu Việt. 74

CHƯƠNG IV: TÍNH TOÁN VÀ THIẾT KẾ KẾT CẤU HỆ THỐNG ĐIỀU KHIỂN….77

1 . Нхим во чунг. 77

2. Cấu tạo và nguyên lý. 77

2.1. Phân tích cac đường truyền động khi cắt cac loại ren, từ đó rút ra cac vị trí khac nhau của khối ly hợp C2, C3, C4, C5. 78

78

2.2 Hệ thống tay gạt thứ nhất (Nhom A) 81

2.3. Hệ thống tay gạt thứ hai(nhóm B) 89

KẾTLUẬN…………………………..92

TÀI LIỆU THAM KHẢO.. 93

LỜI NÓI ĐẦU

Máy cắt kim loại chiếm một vị trí quan trọng trong ngành chế tạo máy để sản xuất ra các chi tiết của các máy khác, nghĩa là chế tạo ra tư liệu sản xuất (chế tế ra cac máy móc khac nhau để cơ khí hóa và tự dong hóa nền kinh tế quốc dân). May tiện là loại может cắt Kim loại được dùng rộng rãi nhất trong ngành cơ khí cắt gọt. Thường nó chiếm khoảng 50-60% trong cac phân xưởng cơ khí. Các công việc chủ yếu được thực hiện trên máy tiện ren vít vạn năng là: gia công các mặt tròn xoay ngoài và trong, mặt đầu, taro và cắt răng, gia công các mặt không tròn xoay với các đồ gá phụ trợ,…

Hiện nay ở nước ta nhu cầu về sản xuất công nghiệp và đời sống ngai càng tăng. Vì vậy yêu cầu phải thiết kế chế tạo ra các máy cắt kim loại vạn năng nói chung và máy tiện nói riêng đáp ứng yêu cầu sản xuất, có năng suất cao, đảm bảo độ chính xác, độ ổn định và độ tin cậy.

ồ án thiết kế máy tiện ren vít vạn năng giúp ta tìm hiểu và thiết kế máy tiện ren vít, qua đ hra ọ n n n n n n ọ ọ ọ ọ ọ ọ ọ ọ ọ ọ ọ ọ ọ ọ ọ ọ ọ ọ ọ ọ ọ ọ ng gụ gư gư gư gư gư gư gư gư gư gư gư gư gư gư gư gư gư gư gư gư gư gư gư gư gư n vít vín v thế ren máy công cụ, chi tiet máy, vẽ kỹ thuật cơ khí… và giup sinh viên có cai nhìn tổng quan về cấu tạo và thiết kế máy cắt kim loại. Hộp tốc độ máy tiện là một trong những bộ phận điển hình mà công việc thiết kế giúp chúng ta làm quen với các chi tiết như ly hợp ma sát,các khối bánh răng di trượt, ổ lăn, trục chính,…Thêm vào đó , trong quá trình thực hiện cac sinh viên có thể bổ sung và hoàn thiện kỹ năng vẽ AutoCad, điều rất cần thiết với một sinh vien cơ khín.

Em xin chân thành cảm ơn thầy đã giup đỡ em rất nhiều trong qua trình thực hiện đồ án. Với kiến thức còn hạn hẹp, vì vậy thiếu sót là điều không thể tránh khỏi, em rất mong nhận được ý kiến vến tẻy cừ thừ

Hà nội, ngày… tháng… năm 20…

sinh viên thực hiện

……………….

CHươNG I

KHảO Sát Máy TươNG Tự

1. 1. NHững Tính năng kĩt Củ nhng n.

Май тиен ла май конг ку фо тхонг, чим 40 – 50% сон лонг май конг ку тронг как нха май, пхань ксонг кх хай. Dùng để tiện các mặt tròn xoay ngoài và trong (mặt trụ, mặt con, mặt định hình, mặt ren) xén mặt đầu, cắt đứt. Có thể khoan, khoet, doa trên может tiện.

TRONG THựC Tế, Chúng Ta Có Các loại máy tiện vạn năng, máy tiện tự ộng, bán tự ộng, chuyên môn hoá và chuyên dùng, máy tiện revolve, máy tinc.

Nhận xét: trên đây chưa phải là tất cả các loại máy trong nước ta có nhưng do hạn chế về tài liệu và kinh nghiệm nên ta mới chỉ phân tích được 4 loại máy trên.

Nhận thấy đề tài thiết kế với các loại máy trên ta thấy máy tiện ren vít vạn năng1K62 có đặc tính tướng tự và có tài liệu tham khảo đầy đủ nhất => ta lấy máy 1K62 để khảo sát cho việc thiết kế máy mới .

1. 2. Phan tích may tiện ren vít vạn năng 1K62.

ặc tính kĩ thuật của máy tiện ren vít vạn năng 1k62:

– ường kính lớn nhất của phôi gia công: 400 (mm) trên băng máy, 200 (mm).

– Số CấP TốC ộ Trục Chính: z = 23 (CấP)

– Giới hạn vòng Quay trục chính: n TC = 12,5 ¸ 2000 (VG/pH)

-Tiện Trơn:

. Lượng Chạy dao dọc S D : 0,07 ¸ 4,16 (мм/VG)+ lượng chạy dao ngang S ng : 0,035 ¸ 2,08 (мм/Vg)

– TIệN Ren:

0003

+ Ren Hệ мет: t p = 1 ¸ 192(мм)

+ Ren Anh: n=25,4/ t p = 24 ¸ 2 Þ t p = (25,4/ n мм)

1.2.1. Hộp tốc độ может.

Thông Số hộp tốc ộ:

Số cấp tốc ộ trục chính: z = 23 (cấp)

giới hạn vòng Quay trục chính: n TC = 12,5 =15 = 12,5 =15 x15 = 12 0,5,5 = 12,5,5 = 12,5,5 = 12,5,5 = 12,5,5 = 12,5,5 = 12,5,5 = 12,5,5 = 12,5,5 = 12,5,5 = 12,5,5 = 12,5,5 = 12,5,5 = 12,5,5 = 12,5,5 = 12,5,5 = 12,5,5 = 12,5,5 = 12,5,5 wyng Quay

Công suất động cơ chính : N đc1 = 10 (кВт)

* Kết luận:

Từ đồ thị vòng quay ta nhận thấy tại máy cơ sở có các cấp tốc độ có sai số vòng quay vượt quá ± 2,6% ( Sai số cho phép ) như:

+ Dn5 = -3. 78%

78%

+ DN6 = -2,95%

+ DN11 = -4,30%

+ DN12 = -2,94%

+ DN17 = -4,61%

+ DN18 = -4,57%

+ DN19 = 4,94%

VớI Các GIá GIá GIá Các Các Các Các Các Các Các Các sai số vượt qua giá trị cho phép này sẽ ảnh hưởng đến khả năng лам việc, độ chính xac, hiệu xuất của máy khi gia công.3 90v.0v.3…0002 1.2.2. Hộp chạy dao của máy

Thông số hộp chạy dao:

– Cắt ren:

Cắt ren hệ mét: t p = 1÷192 (mm)

Cắt ren anh: n = 24÷2

CắT REN MODUL: M = 0,5 ÷ 48 (мм)

CắT Ren Picth Hướng Kính: P = 96 ÷ 1

– CăT Trụ Trơn:

CHạy Dao DọC: S D = 0,07 ac. /vg)

Chạy dao dọc: s n = 0,035÷2,08 (мм/vg)

1.2.3. Nguyen lý lam việc và kết cấu của cac cụm chi tiet, cac cơ cấu đặc biet.

* Cơ CấU Norton

– CơU Norton Bao GồM Một Số Bánh răng kế tiếp nhau the ộng hình tháp trêc (i). Bánh Răng Trung Gian Z25 ăn Khớp với Bánh Răng di TRượt Z28 được lắp trên Khung Một. Khung này Có thể dịch chuyển quanh trục và dọc trục (ii)

Bánh Răng Trung Gian Z25 ăn Khớp với Bánh Răng di TRượt Z28 được lắp trên Khung Một. Khung này Có thể dịch chuyển quanh trục và dọc trục (ii)

– khối bánh răng hình tháp gồm 7 bánh răng:

z 1 = 26, z 2 = 280294444444029, 3 28, 3 28, 3 28, 39029, 39029, 3 28, 3 28, 3 28, 39029, 3 28, 39029, 3 28, 344444. Z 4 = 36,

z 5 = 40, z 6 = 44, z 7 = 48.

– ưu điểm: cắt c nhiều loại ren, nhờ bánh răng rổ rổ rổ rổ rổ rổ rổ rổ rổ ră ră ră ră ră ră ră ră ră ră ră ră ră ră ră ră ră ră ră ră ră ră ră ră ră rổ rổ rổ reng reng reng reng reng reng reng reng reng ren ăn khớp khong cần phai la hằng, nên việc lựa chọn cac số răng dễ dàng, kích thước nhỏ gọn thực hiện đysu ốợc nhie

– nhược điểm: ộ cứng vững kém

* li hợp ma sát:

– nguyên lý làm việc: ly hợp ma sát m 1 trên trục (i) ly hợ hợ hợ đ đ đ đ đ đ đ đ đ đ ly hợ hợ mở máy và đợo chiều trục chính.

bánh răng (2) và bánh răng (6) ều lồng không trên trục i, một ầu moay vấu ngoài mắc ào rãnh moay ơ. Ĩa ma sát (12) có lỗ затем hoa ể lắp vào phần then hoa trên trục i. các ĩa ma sát (3), (12) lắp xen kẽ và sát nhau ể tạo khe hở làm việc, giữa các ĩaa ma sat he hem vi lắp xen kẽ các vòng lò xo nén. Cac đĩa lam việc theo nguyen lí sau: nếu ép chặt đĩa (3) vào đĩa (12) chung sẽ liên kết với nhau tạo lực ma sát bề mặt. Chuyển động từ trục I qua cac đĩa ma sát truyền cho khối bánh răng Z=56-Z=51 hoặc Z=50. Nếu gạt má gạt (7) sang phải thì đon bẩy sang trai đẩy thanh kéo (9) sang trai và ép các đĩa ma sát chặt với bánh răng Z = 51, trục chín quay theo chiều thuận. Nếu má gạt ở giữa, ly hợp ma sát không лам việc, máy ngừng hoạt ng.

Ĩa ma sát (12) có lỗ затем hoa ể lắp vào phần then hoa trên trục i. các ĩa ma sát (3), (12) lắp xen kẽ và sát nhau ể tạo khe hở làm việc, giữa các ĩaa ma sat he hem vi lắp xen kẽ các vòng lò xo nén. Cac đĩa lam việc theo nguyen lí sau: nếu ép chặt đĩa (3) vào đĩa (12) chung sẽ liên kết với nhau tạo lực ma sát bề mặt. Chuyển động từ trục I qua cac đĩa ma sát truyền cho khối bánh răng Z=56-Z=51 hoặc Z=50. Nếu gạt má gạt (7) sang phải thì đon bẩy sang trai đẩy thanh kéo (9) sang trai và ép các đĩa ma sát chặt với bánh răng Z = 51, trục chín quay theo chiều thuận. Nếu má gạt ở giữa, ly hợp ma sát không лам việc, máy ngừng hoạt ng.

* Cơ CấU li hợp siêu việt (C 0 ):

– ở máy tiện 1k62 chuyển ộng chạy dao nhanh ược thực hiện bằng ộng cơ riingg. Để trục trơn có thể thực hiện chạy dao nhanh đồng thời với chuyển động chạy dao dọc và chạy dao ngang mà không bị gãy trục do có tốc độ khác nhau trên máy dùng ly hợp siêu việt lắp trên trục trơn XV

* Cơ cấu an toàn bàn xe dao:

– Khi tiện trơn để đảm bảo an toàn cho máy có lắp cơ cấu an toàn trong bàn xe dao. Cơ cấu này đặt trong xích chạy dao tiện trơn, nó sẽ tự động ngắt xích tryền động khi máy làm việc bị quá tải hoặuc guặp sệc

Cơ cấu này đặt trong xích chạy dao tiện trơn, nó sẽ tự động ngắt xích tryền động khi máy làm việc bị quá tải hoặuc guặp sệc

Nhận xét máy tiện 1k62:

– Ưu điểm:

+ Máy có 23 tốc độ khác nhau của trục chính, có tính vạn năng cao, tiện được nhiều kiểu ren khác nhau

+ Phương án không gian và phương án thứ tự đã được sắp xếp một cách hợp lý để có được một bộ truyền Khong bị cồng kềnh.

+ máy 1k62 còn có thêm một số cơ cấu ặc biệt giúp nâng cao năng suất, khả năng gia công của như: cơu ly hợp siêu việ an đ đ đ đ đ đ đ đ đ đ đ đ đ đ đ đ x x x x x x x x x x x x x x x x x x x x x x x x x x x h x x x x h x x x h nh như …

– Nhược điểm: sai số vòng quay vẫn quá lớn.

Yêu cầu của máy mới :

– Tăng công suất truyền dẫn, hiệu suất làm việc của hộp chạy dao và hộp tốc độ

– Sai số vòng quay quá lớn cần giảm lượng sai số

– Phải dễ điều khiển và điều chỉnh khi sử dụng

– Đảm bảo tính công nghệ và giá thành

– Đảm bảo độ bền và cứng vững của hệ thống.

– hộp tốc ộ: máy sử dụng

– hộp chạy dao

+ ưu điểm:

– kích thước hộp chạy dao tương ối nhỏ khu khung kh khung kh kh kh kh kh kh kh kh kh r r r r r r kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh kh l hộ hr нхау.

– Tổn thất công suất nhỏ do không có những bánh răng chạy không.

+ Nhược điểm:

Độ cứng vững kém do dùng bánh răng trong gian.

khó dùng bánh răng nghiêng

– bộ ly hợp ma sát ở trục i ược làm việc ở vận tốc 800 (vg/ph) một tốc ộ hợp lý rên rận rận rận rận rận rậg rụn rận I nên tăng được độ cứng vững.Khắc phục được những nhược điểm của máy tiện 1k62 là phải đảo chiều thường xuyên, cần phải êm không va đập mạnh..

CHƯƠNG II

THIẾT KẾ ĐỘNG HỌC CHO MÁY

Số liệu ban đầu:

1 – Hộp tốc độ:

Z= 23 ; j = 1,26 ; n мин = 11,8(vg/ph) .

2 – HộP Chạy DAO DUNG Cơ CấU NOOCTONG

+ REN Hệ Mét: TP = 1… 14

+ Ren ANH: N = 30… 4

+ Ren Mô đun: M = 0,5… 7

S dọc min = 2.S ngang min = 0,08 мм/вонг

Công suất động cơ chính : N=10 кВт / 1440 вонг/фут.

2. 1. Тхьет кэ Донг Хок чо хоп ток До

2.1 .1. Набережная Тхьет лэп чуй сой вонг

– Тео Дай бай та ко Z = 23; j = 1,26; n мин = 11,8(vg/ph). Ta có

– Căn cứ vào bảng tiêu chuẩn số vong quay của máy cắt Kim loại ta chọn được số vong quay tiêu chuẩn.

2. 1.2 Phương án không gian:

* Xác định các PAKG:

Ta có số cấp tốc độ của máy cần thiết kế là: Z = 23.

Đây là một số nguyên tố, ta không thể phân tích được nên ta chọn Z ảo = 24. Sau khi tính toán, ta cho trùng một tốc độ để còn lại đung: Z = 23.

với z = 24, ta có nhiều phương án không gian (pakg) khác nhau:

z = 12×2 = 24×1 = 8×3 = 6×4

= 6x2x2 = 4x3x2

= 2x3x2x2

9000 29 =4, ta chọn các PAKG sau:Z = 3 x 2 x 2 x 2 ;

= 2 х 3 х 2 х 2 ;

= 2 х 2 х 3 х 2 ;

= 2 x 2 x 2 x 3.

Qua bảng, ta nhận thấy:

– Cả 4 phương án khong gian đều có tổng số bánh răng, tổng số trục và chiều dài sơ bộ la giong nhau.

– Phương án (4) có số bánh răng chịu mô men xoắn ở trục cuối la nhiều nhất nên ta không chọn phương án nay.

– Phương án (1) Cho nhóm truyền có nhiều tỉ số truyền nhất ược ặt ở trên trục ầu tiên, nên sẽ kích thước hộp tốc ộ nhỏ gọn. Tuy nhiên để đổi chiều quay, ta dùng li hợp ma sát cung trên trục đầu tiên. Như vậy, nếu vẫn chọn phương án (1) thì kích thước sẽ trở nên cồng kềnh.

Như vậy, nếu vẫn chọn phương án (1) thì kích thước sẽ trở nên cồng kềnh.

=> Để thỏa mãn, ta chọn phương án (2): Z = 2x3x2x2

2.2.1. Phương án thứ tự (patt), lưới kết cấu và ặc trưng của các các nhóm truyền :

* xác ịnh wrươ wngng háng 2 9000 2

* xác. Z = 2x3x2x2

Ta có số PATT là: 4! =1x2x3x4= 24

2.2.3.1 Kết cấu.

– Lưới kết cấu mang tính định tính nên ta xac định được vị trí n 0 tại chính giữa

– Mỗi đường thẳng nằm ngang biểu diễn một trục của hộp tốc độ. Cac điểm trên đường thẳng nằm ngang biểu diễn số cấp tốc độ của trục đó.

– Cac đoạn thẳng nối cac điểm tương ứng trên trục tượng trưng cho cac tỉ số truyền giữa cac trục đó.

– Lượng mở, tỷ số truyền của cac nhom thay đổi thay đổi từ từ, đều đặn và trong giới hạn cho phép. Lưới kết cấu nên sít đặc, theo dạng mái nhà để đảm bảo tuổi thọ và kích thước của hộp tốc độ.

Như vậy đường truyền gián tiếp nhóm cuối sẽ có lượng mở là

[X] = 12 – 6 = 6 tốc độ

Số tốc độ danh nghĩa của đường truyền gián tiếp là: Z 1 = 2x3x2x2 – 6 = 18

Số tốc ộ ộ danh nghĩa của ường truyền trực tiếp là: z 2 = 2x3x1 = 6

=> Số tốc ộ Của máy là z = z 1 + z 295 + z + z + z + z + z + z + z + z + z + z + z + tốc ộ

2. 2.3.2.0247

2.3.2.0247

– Набережная Đồ thị vong mang tính định lượng. Non thể hiện ược tỉ số truyền cụ thể, các trị số vòng quay cụ thể của các trục nên từ đ đ đ tính toán số răng bánh răng trong các nhóm truyền dẫn trong hộp tố răng trong các nhóm truyền dẫn dẫn dẫn dẫn dẫn dẫn răng răng trong từ đ đ đ đ Cũng dựa vào nó, ta có thể đánh giá được toàn diện chất lượng của phương án thực hiện.

– ồ ồ vòng Quay đa phần là giảm tốc do ộng cơ tiêu chuẩn hợp lí nhất là ộng cơ 2 cặp cực và n đc = 1440 [vg/ph], trong n đc = 1440 [vg/ph], trong n đc = 1440 [vg/ph]. 6 [об/ф]. Tuy nhiên từ trục I пел trục II, ta phải tăng tốc để số đĩa ma sát trong li hợp ma sát la it nhất. Khi ta tăng tốc, chuyển ộng Sẽ ượcc truyền từ bánh răng lớn sáng bánh răng bén nên ta sẽ lợi dụng ược bánh răng lớn làm vỏ hợp ma sát. Khi bánh răng càng lớn thì đường kính sẽ lớn theo, do đó ta có thể lắp được những đĩa li hợp ma sát lớn vào trong lòng bánh răng, từ đó giảm được số đĩa.

* nhận xét: từ ồ ồ ồ ề sai số vòng Quay thấy các sai số ∆n ều nằm trong sai số phhm vi chép do đ đ ềung nằm phả nhi nhi nhi nhi nhi nhi nhi nhi nằ nằm.

2. 3. Thiết kế truyền dẫn Hộp chạy dao

* MộT SốN xé -CHY Cá -CHY Cá -CHY CHY CHY CHY CHY CHY CHY CHY CHY CHY CHY CHY CHY CHY CHY CHY -CHY CHY CHY CHY CHY. Tốc độ лам việc chậm hơn nhiều so với hộp tốc độ.

-ối với một số máy công cụ, hộp chạy dao phảiđap ứng ược một số yêu cầu cụ thể nhưư chính xác, mức ộ làm việc êm, chuyển ộc, mức ộ ộ ộ ộ ứ ứ ứ ứ ứ ứ ứ ứ ứ ứ ứ ứ ứ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ lте0003

– Đối với máy tiện ren vít vạn năng,đặc trưng nhất la tiện được cac loại ren chính xac theo tiêu chuẩn. Do nếu tỷ số truyền trong hộp chạy dao có sai số sẽảnh hưởng trực tiep đến bước ren tiện được.

2. 3.1. SắP xếp BướC Ren:

2.3.1. 1.cơ Sở lý Luận:

1.cơ Sở lý Luận:

Theo yêu cầu cần thiết kến tiện các loại ren ren chác nhau (4 loếi) 9000.

9000.

9000.

9000.

9000.

9000.

9000.

9000.

9000.

9000.

9000.

9000.

9000. 9000. 1¸14 (мм)

ren modul: m = 0,5¸7 (мм)

ren anh: n = 30 ¸4

– vì các bước ren ược tiêu chuẩn hoá nên cụ hộp chạy dao đi hỏi phải cắt ược các bước ren ren sau đ đi hỏi phải cắt ược bước ren sau đ đi hỏi phải cắt

+) Ren quốc tế:

t p = 1 ; 1,25 ; 1,5 ; 1,75 ; 2; 2,25 ; 2,5 ; 3; 3,5 ; 4; 4,5 ; 5; 5,5 ; 6; 7; 8; 9; 10; 11; 12 ; 14 .

+) Ren Anh : Tính theo số vòng ren trên 1 дюйм:

n = 28; 24; 22; 20; 18; 16; 14; 12; 11; 10; 9; 8; 7; 6; 5,5 ; 5; 4,5 ; 4 .

+) Ren Modul :

м = 0,5 ; 1; 1,25 ; 1,5 ; 1,75 ; 2; 2,25 ; 2,5 ; 3; 3,5 ; 4; 4,5 ; 5; 5,5 ; 6; 7 .

Với nhiều bước ren trên,nếu không có phương pháp hợp lý sẽ dẫn đến số bánh răng qua lớn.

Do vậy, cần phải xắp xếp bảng ren để có phương pháp thiết kế sao cho bánh răng quá lớn mà vẫn tiện cn Ļợợ đ. Muốn vậy ta sắp xếp cac bước ren thành nhom cơ sở và nhom gấp bội.

2.3.1.2. Bảng xếp ren:

– từ những cơ sở lý luận nêu trên, ta tiến hành sắp xếp bảng ren theo nguyen tắc:

+) các hàng ngan the

+) Các giá trị trong cac cột tuân theo quy luật cấp số cộng.

– Sắp xếp sao cho số hàng ngang la nhỏ nhất vì như vậy mới lam cho số bánh răng của cơ cấu norton la nhỏ nhất.

2.3.1.3. Thiết kế nhóm cơ sở:

nhóm cơ sở noocton là 1 nhóm bánh răng có hình tháp, tương tự khi hhảo sát máy 1k62, cơu noocton ă hớp whộ ren ren ren ren ren ren ren ren ren ren ren ren ren ren ren ren ren ren ren ren r hộp renh hể тай đổi ăn khớp giữa bánh răng đó với cac bánh răng khac nhau trên cơ cấu noocton.

Nếu gọi số răng của các bánh răng trên cơ cấu Noocton lần lượt là Z 1 , Z 2 , Z 3 … thì các bánh răng này là để cắt ra các ren thuộc nhóm cơ sở, các trị số z i này cần la số nguyên và có tỷ lệ đúng Như tỉ lệ của cac bước ren trong 1 cột trên bảng xếp ren.

Mặt khac z i không được quá lớn vì nó sẽ лам tăng kích thước của nhom truyền. Nên

– Để cắt ren Quốc tế:

Z 1 : Z 2 : z 3 : z 4 : z 5 : z 6 = 7: 8: 9: 10: 11: 12 = 28: 32: 36: 40: 44: 48

– Ể CắT Ren Modul:

Z 1 : Z 2 : Z 3 : Z 4 : Z 5 : Z 6 = 3,5: 4: 4: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: 5: ,5 : 6 = 28 : 32 : 36 : 40 : 44 : 48

– Để cắt ren Anh:

Z 1 : Z 2 : Z 3 : Z 4 : Z 5 : Z 6 = 2 : 2,25 : 2,5 : 2,75: 3: 3,5 = 32: 36: 40: 44: 48: 56

* nhận xét:

– ể nâng Cao tính Cong nghệ (dễ gia công) hộp chạy dao dao nghệ (dễ gia công) hộp chạy dao nghệ nghệ (dễ gia công).![]() các trục nhóm gấp bội lấy trùng với tâm các nhóm cơ sở, nên khi chọn số bánh răng modun cho nhóm gấp bội cần ảm bảo sao chảng cách tâm nha nha nha nha nha nha nha zh

các trục nhóm gấp bội lấy trùng với tâm các nhóm cơ sở, nên khi chọn số bánh răng modun cho nhóm gấp bội cần ảm bảo sao chảng cách tâm nha nha nha nha nha nha nha zh

– Đồ thị vòng quay: để tránh sai số trùng lặp dẫn đến cộng hưởng sai số, ta chọn tỷ số giữa các bộ truyền nhóm gấp bội khác 1 và tương tự máy tham khảo ta vẽ được đồ thị vòng quay như hình vẽ .

2.3.1.5. Tính cac tỉ số truyền con lại i bù .

TíNH Tỷ Số TRUYềN CòN LạI (I Bù ) BAO GồM Các Bánh RăNG PHụ, Bánh răng thay thế Của Hộ chạy dao

Phương trìnghng/hí hộp chạy dao

. я по . я cơ sỏ . i gấp bội .t v = t p

Vì i bù = i thay thế . i cố định nên ta có phương trình mới

1vòngt/c . я тт . i cđ . я кс . i gb .t v = t p

* Kết luận : Toàn bộ đường tiện trơn sẽ đi theo đường tiện ren qua cặp bánh răng vào hộp xe dao. Do đó đường tiện trơn là hệ quả của đường tiện ren,bước tiện trơn dày hơn nhiều so với bước tiện ren tiêu chuẩn.

Do đó đường tiện trơn là hệ quả của đường tiện ren,bước tiện trơn dày hơn nhiều so với bước tiện ren tiêu chuẩn.

CHươNG III

THIếT Kế ộng HọC CHO Máy CắT KIM LOạI

1. LựC Tác DụNG TRONG Hệ TRUYềN DẫN.

1.1. Xac định chế độ lam việc giới hạn của máy .

Chế độ làm việc của máy bao gồm chế độ cắt gọt, chế độ bôi trơn làm lạnh, an toàn… Một máy mới đã thiết kế, chế tạo xong phải quy định rõ ràng về chế độ làm việc của máy trước khi đưa vào sản xuất. Trong mục này chỉ xac định chế độ cắt gọt giới hạn của máy lam cơ sở tính toán ng lực học may cắt Kim loại. Hiện nay, Có nhiều phương pháp xác ịnh chế ộ ột gọt giới hạn khác nhau: chế ộ gọt cực ại, chế ộ ột gọt tính toN, chế ộ ộ ột t ểt t t t t t t t t t t t t t t t t t t t t gểt gểt gểt gểt gểt gửt gểt.

1.2. Chế độ cắt получил то, что может.

Chế độ thử máy la do người thiet kế hoặc nhà máy sản xuất quy định. Trước khi đưa может máy mới vào sản xuất, nhà máy chế tạo phải nghiệm thu máy theo một chế độ kiem nghiệm nhất định. Thử máy có tải với cac Chế độ cắt nhanh, cắt mạnh mục đích để kiem tra cac cơ cấu và chi tiet máy lam việc ổn định. Nếu nơi sử dụng máy làm việc với chế độ cắt cao hơn, các cơ cấu và chi tiết máy bị hư hỏng, nhà máy chế tạo sẽ không chịu trách nhiệm, vì vậy ta có thể chọn chế độ thử máy để tính toán sức bền cac chi tiet может máy mới tương tự với máy đã sản xuất.

Trước khi đưa может máy mới vào sản xuất, nhà máy chế tạo phải nghiệm thu máy theo một chế độ kiem nghiệm nhất định. Thử máy có tải với cac Chế độ cắt nhanh, cắt mạnh mục đích để kiem tra cac cơ cấu và chi tiet máy lam việc ổn định. Nếu nơi sử dụng máy làm việc với chế độ cắt cao hơn, các cơ cấu và chi tiết máy bị hư hỏng, nhà máy chế tạo sẽ không chịu trách nhiệm, vì vậy ta có thể chọn chế độ thử máy để tính toán sức bền cac chi tiet может máy mới tương tự với máy đã sản xuất.

1.2.1 Xác định lực tác dụng trong truyền dẫn

Vì phần thiết kế máy mới ta đã sử dụng máy 1K62 làm máy tham khảo nên ta chọn chế độ cắt gọt thử máy 1K62 để tính toán động lực học của toàn máy

– xác ịnh lực cắt p c và lực chạy dao Q:

phâ nich -chn hrắ hn hgnh hn hrắ nhan hgnh hn hrắ hnh hn hrắ nhanh nhanhnh n.

9000 2

X = C. t X .s Y

P Y = C. T x . S Y

S Y

P Z = C. T x .S Y

Trong đ:

yảnh hưởng của tính chất vật liu gia cong.

t : chiều sâu cắt (mm)

s : lượng chạy dao (mm/vòng)

– Thử có tải:

Tham khảo Chế độ thử máy ở nhà máy Cơ khí Hà Nội (TTTKMCKL-trang 219) với máy T620 ta chọn chế độ thử có tải sau:

Thông số chế độ cắt:

+ Đường kính phôi:

+ Chiều dài chi tiết: l = 350 мм.

+ Vật liệu phôi là thép 45.

+ Độ cứng bề mặt phôi HRB=207

– Thử công suất:

Dao tiện T15K6 Thông số chế độ cắt:

+ Đường kính phôi

+ Chiều dài chi tiết l = 350 мм

+ Vật liệu phôi: thép 45

+ Tốc độ trục chính n = 375 вонг/пхут.

+ Bước tiến dao s = 0,39 мм/вонг

+ Chiều sâu cắt = 5 мм.

1.4. Tính Sơ Bộ dường kính trục:

từc ộ lớn nhất và nhỏ nhất trên từng trục, từ đ đ đ nha rụcl wrụcl wrụcl thrng trụcl wrụcl thrng trụ-thrng 31. Công suất trên từng trục: n trục = n đc .h (kw)

Công suất trên từng trục: n trục = n đc .h (kw)

Với: H: là hiệu suất của các bộ truyền, chi tiết từ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ truyền, chi h = Õh i với h i là hiệu suất của cac bộ truyền đai, bánh răng, cặp ổ lăn… ta có: h đai = 0,96; ч ш = 0,98; ч х = 0,99; h tc = 0,88.

* Sơ đồ tính:

Trục động cơ:

– n max đc =1440 vg/ph.

– n мин đc =1440 vg/ph.

– N đc =10 (кВт).

Trục I:

– n max I = 950 vg/ph.

– n мин I = 950 vg/ph.

– N I = 10 . 0,96 . 0,99 = 9,50 (кВт).

Трек II:

– n maxII =950 . = 1187,5 вг/ч.

– n минII =950 . = 950 г/ч.

– N II = 9,50 . 0,98 . 0,99 = 9,22 (кВт).

Trục XII:

– n maxXII = 4307,84 vg/ph.

– n минXII = 2,86 vg/ph.

– N XII = 0,29 . 0,98 2 . 0,99 = 0,275 (кВт).

Trục XIII:

– n maxXIII =4307,84. = 3446,27 vg/ph.

– п минXIII = 2,86. = 1,14 vg/ph.

– N XIII = 0,275. 0,98 . 0,99 = 0,267 (кВт).

Trục XIV:

– n maxXIV = 3446,27. = 4307,83 vg/ph

– n минXIV = 1,14. = 0,36 vg/ph.

– N XIV = 0,29. 0,98 . 0,99 = 0,281 (кВт).

Trục XV:

– n maxXV = 4307,83 . = 2153,92 vg/ph.

– n минXV = 0,36. = 0,18 vg/ph.

– N XV = 0,281 . 0,98 . 0,99 = 0,273 (кВт).

* Kết luận: Cac đường kính được chọn nên chọn theo đường kính tiêu chuẩn tại cac vổn tến lọn lọn Tại các tiet khac, ta có thể lấy tăng hay giem tuỳ thuộc vào kết cấu và lực tác dụng.

2. Тынь тоан сок бон мут сот чи тиет

2. 1. Tính toán thiết kế trục trung gian

1. Tính toán thiết kế trục trung gian

Tính trục XIII là trục trung gian trong nhom gấp bội mang 3 bánh răng cố 2 9 định Z 1

2.1.1. Chọn vật liệu trục

chọn vật liệu chế tạo trục là thép 45 tôi cải thiện, ộ cứng ạt hb = 240 ÷ 285, σb = 850 (mpa)

2.1.2. Tính toán các số liệu

* Các Số Liệu:

Công Suất trên trục xiii: n = 0,33 [KW]

Số vòng Quay CủA Trục: N Tính way Quay CủA. Момен xoắn: M = 222800 [Нмм]

Đường kính sơ bộ: d sơ bộ = 31,73 [мм]

2.1.3. Tính sơ bộ chiều dài trục:

Tra theo bảng P2.7/254 sách TKHDĐCK tập 1 ta chọn ổ bi cỡ trung với thong số :

Chọn sơ bộ ổ có chiều rộng B = 21 mm

Chọn khoảng cách từ bánh răng ến thân máy b 1 = 10 мм

chọn khoảng cách giữa các bánh răng b 2 = 10 мм

chiều rộng báng răg = j. mm = j. n.

mm = j. n.

chiều rộng báng răg răg răng răg răg răg răg răg răg răg răg răg răng răng răng răng răng răng răng răng răng răng b .0003 Kích Thước Các bánh răng: Bánh răng 1: D 1 = M.Z 1 = 2,35 = 70 мм Bánh RăNG 2: D 2 = M.Z. 2.1.4. Tính ngoại lực tác dụng lên trục và các chi tiết trêc: + công suất trên trục: n = 0,33 (kw) + số vòng trục: = 8,45 (kw) + số vòng trục: = 8,45 (kw) + số vòng trục: = 8,45 (kw) + số vòng trục: = 8,45 (kw) + số vòng trục: = 8,45 (kw) + số vòng trục: = 8,45 (kw) + số vòng trục: n. xoắn trên trục : = 222800 (N.m) + Đường kinh sơ bộ trục : d sb = 31,73 2.2. Tính ли hợp Siêu Việt. . Cơ CấU li hợp siêu việt trong xích chạy dao nhanh, ộng cơ điện chạy dao và ộng cơ điện chính ề ều truyền chuyển ộ ộ h h h h h h h h h h h h h h h h h h h h h h h h h h h h h ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ ộ n. * Nguyên lý làm việc: Chuyển động từ động cơ chính truyền vào vỏ ngoài của cơ cấu theo chiều quay n1 và viên bi bị kẹp vào giữa mặt trong của vỏ với mặt lồi từ đó truyền chuyển động quay từ vỏ vào lõi tới trục trơn XVI lam cho trục quay cùng chiều với n2 . Nếu vỏ ngoai quay ngược chiều n1 thì không truyền động. Vậy li hợm bảo điều kiện lam việc. CHƯƠNG IV TÍNH TOÁN VÀ THIẾT KẾ KẾT CẤU HỆ THỐNG ĐIỀU KHIỂN 1. Nhiệm vụ chung. Hệ Thống điều khiển hcd có nhiệm vụ thay ổi ổi các cơu cấu truyền ộng trong hộp chạy dao ể cắt ược các lọai ren khác nhau. Quá trình thay đổi cac đường truyờng thông qua việc đóng mở cac li hợp. Tham Khảo máy 1K62 ta bố tri 2 nhóm tay gạt I và II để thực hiện cac nhiệm vụ trên. Nhóm I: Nhiệm vụ thay đổi cac bước ren khi cắt mỗi loại ren. Nhóm II: Sử dụng để thay đổi truyền động khi cắt cac loại ren khac nhau theo yêu cầu. Nhóm II Có nhiệm vụ Sau: + Vị tri tiện ren quốc tế và ren môđuyn + vị trí tiện ren anh và ren pít + vị tri tiệ ren renh xác Tốc độ 2 đường truyền khac nhau, nếu không có cơ cấu phân tách chuyển ng sẽ лам trục trơn xoắn gẫy.

Tốc độ 2 đường truyền khac nhau, nếu không có cơ cấu phân tách chuyển ng sẽ лам trục trơn xoắn gẫy. Thay ổi vị trí ăn khớp của bánh răng z = 36 ăn khớp với 1 trong 7 bánh răng của bộ noUc tông ể thực hiện các bước ren.thay ổi vị rí rục zrượ rượn zrượ rượn zrượ rượn zrượ rượ rượn zrượn XII và Z = 28, Z = 48 trên trục XIVđể thực hiện cắt cac bước ren gấp bội.

Thay ổi vị trí ăn khớp của bánh răng z = 36 ăn khớp với 1 trong 7 bánh răng của bộ noUc tông ể thực hiện các bước ren.thay ổi vị rí rục zrượ rượn zrượ rượn zrượ rượn zrượ rượ rượn zrượn XII và Z = 28, Z = 48 trên trục XIVđể thực hiện cắt cac bước ren gấp bội.

2. cấu tạo và nguyên lý

sử dụng hệng cam thùng hộp c2 vдя

cam 1: điều khiển li hộp c2 và khố khố chhố chố chố chố chố chốy dao

.0003

Cam 2: điều khiển li hợp C3, C4

Cam 3: điều Khiển li hợp C5