20Х13 твердость: 20Х13 сталь — характеристики, свойства и применение нержавеющей стали

alexxlab | 23.06.2023 | 0 | Разное

Сталь 20Х13 – Полный марочник сталей и сплавов

Общие сведения

| Заменитель |

| Сталь 12Х13, Сталь 14Х17Н2 |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 19442-74, ГОСТ 18968-73. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 18907-73. Лист толстый ГОСТ 7350-77. Лист тонкий ГОСТ 5582-75. Лента ГОСТ 4986-79. Проволока ГОСТ 18143-72. Полоса ГОСТ 4405-75, ГОСТ 103-76, ГОСТ 18968-73. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 18968-73, ГОСТ 25054-81. Трубы ГОСТ 9940-81, ГОСТ 14162-79. |

| Назначение |

Детали с повышенной пластичностью, подвергающиеся ударных нагрузкам и работающие при температуре до 450-500 °С, а также изделия, подвергающиеся действию слабоагрессивных сред при комнатной температуре. Сталь коррозионно-стойкая, жаропрочная мартенситного класса. Сталь коррозионно-стойкая, жаропрочная мартенситного класса. |

Химический состав

| Химический элемент | % |

| Углерод (C) | 0.16-0.25 |

| Кремний (Si), не более | 0.8 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn), не более | 0.8 |

| Никель (Ni), не более | 0.6 |

| Титан (Ti), не более | 0.2 |

| Фосфор (P), не более | 0.030 |

| Хром (Cr) | 12.0-14.0 |

| Сера (S), не более | 0.025 |

Механические свойства

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

Прутки. Закалка 1000-1050 °С, воздух или масло. Отпуск 600-700 °С, воздух или масло. Отпуск 600-700 °С, воздух или масло. | 60 | 635 | 830 | 10 | 50 | 59 |

| Прутки. Закалка 1000-1050 °С, воздух или масло. Отпуск 660-770 °С, воздух, масло или вода. | 60 | 440 | 650 | 16 | 55 | 78 |

| Прутки шлифованные, обработанные на заданную прочность | 1-30 | 510-780 | 14 | |||

| Листы горячекатаные или холоднокатаные. Закалка 1000-1050 °С, воздух. Отпуск 680-780 °С, воздух или печь (Образцы поперечные) | >4 | 372 | 509 | 20 | ||

| Поковки. Закалка 1000-1050 °С, воздух или масло. Отпуск 660-770 °С, воздух. | 1000 | 441 | 588 | 14 | 40 | 39 |

| Лента холоднокатаная. Отжиг или отпуск 740-800 °С. | <0,2 | 500 | ||||

Лента холоднокатаная. Отжиг или отпуск 740-800 °С. | 0,2-2,0 | 500 | 16 | |||

| Проволока термообработанная | 1,0-6,0 | 490-780 | 14 |

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Нормализация 1000-1020 °С. Отпуск 730-750 °С. При 20 °С НВ 187-217 | |||||

| 20 | 510 | 710 | 21 | 66 | 64-171 |

| 300 | 390 | 540 | 18 | 66 | 196 |

| 400 | 390 | 520 | 17 | 59 | 196 |

| 450 | 370 | 480 | 18 | 57 | 235 |

| 500 | 350 | 430 | 33 | 75 | 245 |

| 550 | 275 | 340 | 37 | 83 | 216 |

| Образец диаметром 6 мм и длиной 30 мм. | |||||

| 800 | 59 | 70 | 51 | 98 | |

| 850 | 43 | ||||

| 900 | 56 | ||||

| 1000 | 39 | 61 | 59 | ||

| 1150 | 21 | 31 | 84 | 100 | |

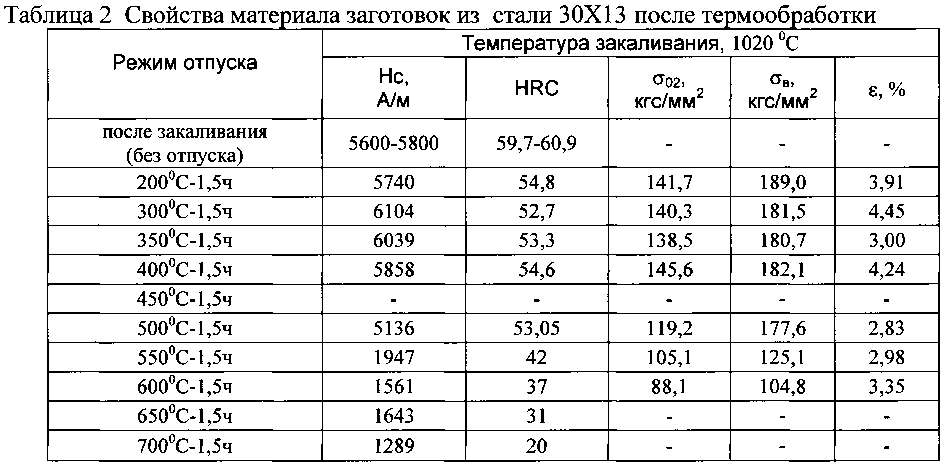

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ0,2, МПа | σB, МПа | ψ, % | KCU, Дж/м2 | HRCэ | |

| Заготовки сечением 14 мм. Закалка 1050 °С, воздух. | ||||||

| 200 | 1300 | 1600 | 13 | 50 | 81 | 46 |

| 300 | 1270 | 1460 | 14 | 57 | 98 | 42 |

| 450 | 1330 | 1510 | 15 | 57 | 71 | 45 |

| 500 | 1300 | 1510 | 19 | 54 | 75 | 46 |

| 600 | 920 | 1020 | 14 | 60 | 71 | 29 |

| 700 | 650 | 78 | 18 | 64 | 102 | 20 |

Механические свойства в зависимости от тепловой выдержки

| Термообработка, состояние поставки | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

Нормализация 1000-1020 °С, воздух. Отпуск 730-750 °С, воздух. Отпуск 730-750 °С, воздух. | |||||

| Тепловая выдержка 500 °С, 5000 ч | 500 | 690 | 20 | 62 | 108 |

| Тепловая выдержка 500 °С, 10000 ч | 420 | 670 | 23 | 65 | 118 |

| Тепловая выдержка 550 °С, 1000 ч | 450 | 690 | 26 | 65 | |

| Тепловая выдержка 550 °С, 10000 ч | 440 | 660 | 24 | 63 | 108 |

| Тепловая выдержка 600 °С, 3000 ч | 450 | 660 | 21 | 60 | 78 |

| Тепловая выдержка 600 °С, 10000 ч | 380 | 630 | 23 | 63 | 147 |

Механические свойства прутков при отрицательных температурах

| t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

Сечение 25 мм. Нормализация 1000 °С, воздух. Отпуск 680-750 °С. Нормализация 1000 °С, воздух. Отпуск 680-750 °С. | |||||

| +20 | 540 | 700 | 21 | 62 | 76 |

| -20 | 560 | 730 | 22 | 59 | 54 |

| -40 | 580 | 770 | 23 | 57 | 49 |

| -60 | 570 | 810 | 24 | 57 | 41 |

| Сечение 14 мм. Закалка 1050 °С, воздух. Отпуск 600 °С. | |||||

| +20 | 71 | ||||

| -20 | 81 | ||||

| -60 | 64 | ||||

Технологические свойства

| Температура ковки |

| Начала 1250 °C, конца 850 °C. Сечения до 150 мм охлаждаются на воздухе, 150-400 мм необходим низкотемпературный отжиг с одним переохлаждением. |

| Свариваемость |

ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом, АрДС и КТС. Подогрев и термообработка применяются в зависимости от метода сварки, вида и назначения конструкции. Подогрев и термообработка применяются в зависимости от метода сварки, вида и назначения конструкции. |

| Обрабатываемость резанием |

| В закаленном и отпущенном состоянии при НВ 241 и σB = 730 МПа Ku тв.спл. = 0,7, Ku б.ст. = 0,45. |

| Склонность к отпускной способности |

| склонна |

| Флокеночувствительность |

| не чувствительна |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 810 |

| Ac3 | 900 |

| Ar3 | 660 |

| Ar1 | 710 |

| Mn | 320 |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -20 | -50 |

| Пруток сечением 25 мм. | 63 | 52 | 45 |

Коррозионные свойства

| Среда | Температура испытания, °С | Длительность испытания, ч | Глубина, мм/год |

| Вода дистиллированная или пар | 100 | 0,1 | |

| Вода почвенная | 20 | 1,0 | |

| Морская вода | 20 | 720 | 0 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 218 | 214 | 208 | 200 | 189 | 181 | 169 | |||

| Модуль упругости при сдвиге кручением G, ГПа | 86 | 84 | 80 | 78 | 73 | 69 | 63 | |||

| Плотность, ρn, кг/см3 | 7670 | 7660 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | |

| Коэффициент теплопроводности Вт/(м ·°С) | 26 | 26 | 26 | 26 | 27 | 26 | 26 | 27 | 28 | |

Уд. электросопротивление (ρ, НОм · м) электросопротивление (ρ, НОм · м) | 588 | 653 | 730 | 800 | 884 | 952 | 1022 | 1102 | ||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (α, 10-6 1/°С) | 10.2 | 11.2 | 11.5 | 11.9 | 12.2 | 12.8 | 12.8 | 13.0 | ||

| Удельная теплоемкость (c, Дж/(кг · °С)) | 112 | 117 | 123 | 127 | 132 | 137 | 147 | 155 | 159 |

Условные обозначения

| Механические свойства | |

| σB | временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,2 | предел текучести условный, МПа |

| σсж | предел прочности при сжатии, МПа |

| σсж0,2 | предел текучести при сжатии, МПа |

| σ0,05 | предел упругости, МПа |

| σизг | предел прочности при изгибе, МПа |

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| δ5 , δ4 , δ10 | относительное удлинение после разрыва, % |

| ψ | относительное сужение, % |

| ν | относительный сдвиг, % |

| ε | относительная осадка при появлении первой трещины, % |

| τК | предел прочности при кручении, максимальное касательное напряжение, МПа |

| τ-1 | предел выносливости при испытании на кручение с симметричным циклом нагружения, МПа |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами вида U и V, Дж/см2 |

| HRCэ и HRB | твёрдость по Роквеллу (шкала C и B соответственно) |

| HB | твёрдость по Бринеллю |

| HV | твёрдость по Виккерсу |

| HSD | твёрдость по Шору |

| Физические свойства | |

| E | модуль упругости нормальный, ГПа |

| G | модуль упругости при сдвиге кручением, ГПа |

| ρn | плотность, кг/м3 |

| λ | коэффициент теплопроводности, Вт/(м∙°C) |

| ρ | удельное электросопротивление, Ом∙м |

| α | коэффициент линейного теплового расширения, 10-61/°С |

| с | удельная теплоёмкость, Дж/(кг∙°С) |

Поделиться:

Просмотров: 3 507

20Х13 :: Металлические материалы: классификация и свойства

Сталь 20Х13 ГОСТ 5632-72

Сталь мартенситного класса

Массовая доля элементов, % | |||||||||

Углерод | Кремний | Марганец | Хром | Железо | Сера | Фосфор | Титан | Медь | Никель |

Не более | |||||||||

0,16-0,25 | Не более 0,8 | Не более 0,8 | 12,0-14,0 | Осн. | 0,025 | 0,030 | 0,2 | 0,3 | 0,6 |

В отожженном или отпущенном состоянии число твёрдости 197-126 НВ.

Температура критических точек, оС

Ас1 | Ас3 (Асm) | Аr3 (Аrсm) | Аr1 | МН |

810 | 900 | 660 | 710 | 320 |

Состояние поставки, режимы термической обработки | Сечение, мм | Предел теку- чести σ0,2 | Временное сопротив- ление σВ | Отно- си- тель- ное удли- нение δ5 | Относи-тельное сужение попереч-ного сече- ния ψ | Ударная вязкость KCU, Дж/см2 |

МПа | % | |||||

не менее | ||||||

Прутки. 1000-1050оС, воздух или масло. Отпуск 600-700оС, воздух или масло. | 60 | 635 | 830 | 10 | 50 | 59 |

Прутки. Закалка 1000-1050оС, воздух или масло. Отпуск 660-770оС, воздух, масло или вода. | 60 | 440 | 650 | 16 | 55 | 78 |

Прутки шлифованные, обработанные на заданную прочность | 1 – 30 | – | 510 – 780 | 14 | – | – |

Листы горячекатаные или холоднокатаные. воздух. Отпуск 680-780оС, воздух или печь (образцы поперечные) | Св. 4 | 372 | 509 | 20 | – | – |

Поковки. Закалка 1000 – 1050оС, воздух или масло. Отпуск 660-770оС, воздух | 1000 | 441 | 588 | 14 | 40 | 39 |

Лента холоднокатаная. Отжиг или отпуск 740-800оС | До 0,2 0,2-2,0 | – – | 500 500 | 8 16 | – – | – – |

Проволока термообрабатанная | 1,0-6,0 | – | 490-780 | 14 | – | – |

Механические свойства заготовок сечением 14 мм

в зависимости

от температуры отпуска.

Температура испытания, оС | Предел текучести σ0,2 | Временное сопротив- ление σВ | Относительное удлинение δ5 | Относительное сужение поперечного сечения ψ | Ударная вязкость KCU, Дж/см2 | Твёрдость, HRCЭ |

МПа | % | |||||

Закалка 1050оС, воздух | ||||||

200 | 1300 | 1600 | 13 | 50 | 81 | 46 |

300 | 1270 | 1460 | 14 | 57 | 98 | 42 |

450 | 1330 | 1510 | 15 | 57 | 71 | 45 |

500 | 1300 | 1510 | 19 | 54 | 75 | 46 |

600 | 920 | 1020 | 14 | 60 | 71 | 29 |

700 | 650 | 78 | 18 | 64 | 102 | 20 |

Температура испытания, оС | Предел текучести σ0,2 | Временное сопротив- ление σВ | Относительное удлинение δ5 | Относительное сужение поперечного сечения ψ | Ударная вязкость KCU, Дж/см2 |

МПа | % | ||||

Нормализация 1000-1020оС. | |||||

20 | 510 | 710 | 21 | 66 | 64 – 171 |

300 | 390 | 540 | 18 | 66 | 196 |

400 | 390 | 520 | 17 | 59 | 196 |

450 | 370 | 480 | 18 | 57 | 235 |

500 | 350 | 430 | 33 | 75 | 245 |

550 | 275 | 340 | 37 | 83 | 216 |

Образец прокатанный

диаметром 6 мм и длиной 30 мм. Скорость деформирования 16 мм/мин, скорость деформации 0,009 1/с | |||||

800 | 59 | 70 | 51 | 98 | – |

850 | – | – | 43 | – | – |

900 | – | – | 56 | – | – |

1000 | 39 | 61 | 59 | – | – |

1150 | 21 | 31 | 84 | 100 | – |

Температура испытания, оС | Предел текучести σ0,2 | Временное сопротив- ление σВ | Относительное удлинение δ5 | Относительное сужение поперечного сечения ψ | Ударная вязкость KCU, Дж/см2 |

МПа | % | ||||

Сечение 25 мм. | |||||

+20 | 540 | 700 | 21 | 62 | 76 |

-20 | 560 | 730 | 22 | 59 | 54 |

-40 | 580 | 770 | 23 | 57 | 49 |

-60 | 570 | 810 | 24 | 57 | 41 |

Сечение 14 мм. Закалка 1050оС, воздух. Отпуск 600оС | |||||

+20 | – | – | – | – | 71 |

-20 | – | – | – | – | 81 |

-60 | – | – | – | – | 64 |

Временное сопротивление σВ, Н/мм2 (кгс/мм2) | Относительное удлинение δ, %, не менее |

510-780(52-80) | 14 |

Предел текучести σ0,2, Мпа (кгс/мм2) | Временное сопротивление σВ Н/мм2 (кгс/мм2) | Относительное удлинение δ5, % | Относительное сужение ψ, % | Ударная вязкость KCU, Дж/см2 (кгс·м/см2) | Твёрдость, НВ |

Не менее | |||||

490-656 (50-67) 686-882 (70-90) | 617-784 (63-80) 833-980 (85-100) | 18 15 | 50 50 | 69(7) – | 207-241 255-302 |

Предел ползучести, МПа | Скорость ползучести, % /ч | Температура, оС |

125 | 1/100 000 | 450 |

75 | 1/100 000 | 470 |

47 | 1/100 000 | 500 |

29 | 1/100 000 | 550 |

Предел длительной прочности, МПа | Длительность, ч | Температура, оС |

289 | 10 000 | 450 |

191 | 10 000 | 500 |

255 | 100 000 | 450 |

157 | 100 000 | 500 |

Предел выносливости σ-1=367 МПа при n=107 (образцы гладкие)

Вид термической обработки | Режим термической обработки, оС | Охлаждающая среда |

Нормализация или закалка | 1000-1050 | Воздух или масло |

Отпуск | 660-770 | Воздух |

Коррозионная стойкость

Среда | Температура, оС | Длительность испытания, ч | Глубина коррозии, мм/год |

Вода дистиллированная или пар | 500 | – | 0,1 |

Вода почвенная | 20 | – | 1,0 |

Морская вода | 20 | 720 | 0 |

Физические свойства | Температура испытания, оС | |||||||||

20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

Модуль нормальной упругости Е, ГПа | 218 | 214 | 208 | 200 | 189 | 181 | 169 | – | – | – |

Модуль упругости при сдвиге кручением G, ГПа | 86 | 84 | 80 | 78 | 73 | 69 | 63 | – | – | – |

Плотность ρn, кг/см3 | 7670 | 7660 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | – |

Коэффициент теплопроводности λ, Вт/(м · С) | – | 26 | 26 | 26 | 26 | 27 | 26 | 26 | 27 | 28 |

Удельное сопротивление ρ, НОм · м | 588 | 653 | 730 | 800 | 884 | 952 | 1022 | 1102 | – | – |

Физические свойства | Температура испытания, оС | |||||||||

20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 | |

Коэффициент линейного расширения α, 10-6, 1/оС | 10,2 | 11,2 | 11,5 | 11,9 | 12,2 | 12,8 | 12,8 | 13,0 | – | – |

Удельная теплоёмкость С, Дж/(кг· оС) | 112 | 117 | 123 | 127 | 132 | 137 | 147 | 155 | 159 | – |

Назначение: детали с повышенной

пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических

прессов, предметы домашнего обихода), а также изделия, подвергающиеся действию

слабоагрессивных сред (атмосферные осадки, водные растворы солей органических

кислот при комнатной температуре и др. ). Лопатки паровых турбин, болты, трубы.

). Лопатки паровых турбин, болты, трубы.

Примечание: наибольшая коррозионностойкость достигается после термической обработки (закалка с отпуском) и полировки.

Температура начала интенсивного окалинообразования – 750оС.

Рекомендуемая температура применения – 500оС.

Срок работы – весьма длительный.

Сталь преимущественно применяется как коррозионно-стойкая, а также применяется как жаропрочная.

Температура ковки, оС: начала 1250, конца 850. Сечения до 150 мм охлаждаются на воздухе, 150 – 400 мм необходим низкотемпературный отжиг с одним переохлаждением.

Свариваемость – ограниченно свариваемая. Способы сварки: РДС, АрДС и КТС. Подогрев и термическая обработка применяются в зависимости от метода сварки, вида и назначения конструкции.

Обрабатываемость резанием – в закалённом и отпущенном состоянии при НВ 241, σВ=730 МПа, Kυ б. ст=0,45 , Kυ тв. спл=0,7

Склонность к отпускной хрупкости – склонна.

Сортамент, форма и размеры стали должны соответствовать требованиям:

горячекатаной круглой – ГОСТ 2590-88;

горячекатаной квадратной – ГОСТ 2591-88, ОСТ 14-2-205-87, отраслевого стандарта Минчермета СССР;

кованой круглой и квадратной – ГОСТ 1133-71;

горячекатаной и кованой полосовой – ГОСТ 4405-75;

горячекатаной полосовой – ГОСТ 103-76;

горячекатаной шестигранной – ГОСТ 2879-88;

калиброванной круглой – ГОСТ 7417-75;

калиброванной квадратной – ГОСТ 8559-75;

калиброванной шестигранной – ГОСТ 8560-78;

со специальной отделкой поверхности – ГОСТ 14955-77.

Кольцевое уплотнение 20×1,3 – FKM – FPM – Viton – 80 Shore A – Коричневый – ORS7596

Back to FKM O-Rings – 80 Shore A – Brown

| Size | 20 mm x 1.3 mm |

| Material | FKM – FPM – Viton |

| Hardness | 80 Shore A |

| Цвет | Коричневый |

| Номер продукта | 7596 |

| Запасы | 10005 Sentiment_SATISFIDE_ALT |

| Одобрение | NOT | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Color | Brown | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Color | Brown | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

. Запросить цитату hedKeyboard_arrow_down Все спецификации

€ 0,45Ex. Доставка в течение 3-4 дней Минимальный заказ этого кольца круглого сечения составляет 236 шт.

Specifications

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Этот элемент равен и не имеет одобрения. Химическое название этого кольца — фторуглеродная резина.

Этот элемент равен и не имеет одобрения. Химическое название этого кольца — фторуглеродная резина.Нужно нанести покрытие на это уплотнительное кольцо? Запросите предложение здесь

Вам нужен совет?

Мы будем рады помочь вам во всех вопросах, связанных с уплотнением

Изогнутые ножницы для кутикулы — Majestic Beauty & Nail Academy London, Великобритания Аккредитованные учебные курсы по маникюру и профессиональные продукты и инструменты для ногтей

13,00 фунтов стерлингов

Этот тип ножниц для кутикулы чрезвычайно прост в использовании и очень точен. Просто слегка сожмите, чтобы контролировать движение обрезки. Специальные ножницы для кутикулы в русском стиле для аккуратного удаления кутикулы.

Тонкие, очень острые лезвия, которые долго остаются острыми и чрезвычайно просты в использовании. №

Эти маникюрные ножницы изготовлены из нержавеющей стали и оснащены 2-сантиметровым микропрецизионным лезвием.

Простота в работе, легкость очистки и возможность стерилизации.

Цвета Полированное серебро, Тусклое серебро

Изготовлены из особо закаленной нержавеющей стали

Долговечные острые лезвия с прямыми краями обеспечивают точное и ровное срезание, что способствует более здоровым и стильным ногтям/кутикулам.

Изготовлено из качественной закаленной стали (20×13) Твердость.

Самое главное для идеального маникюра – правильные инструменты. маникюрные ножницы для оптимального ухода даже за самыми высокими требованиями к качеству. Специальная режущая кромка с очень тонкими кончиками ножниц идеально подходит для удаления кутикулы, поэтому даже самый маленький кусочек кожи можно удалить аккуратно и под контролем. Постоянный точный срез благодаря удобному захвату рукояток. Изогнутая стрижка маникюрными ножницами гарантирует точное подравнивание ногтей. Наши ножницы имеют точную форму, закалены и точно отшлифованы. Чрезвычайно твердая сталь придает им долговечность и превосходные режущие свойства. Свободно движущийся и безопасный в вашей руке.

Свободно движущийся и безопасный в вашей руке.

Высококачественная долговечная твердая сталь с выдающимися режущими свойствами

Лезвия точно сходятся в острие для аккуратного и контролируемого удаления даже мельчайших частиц кожи.

Специальные ножницы с очень тонкими кончиками идеально подходят для удаления кутикулы.

Они идеально подходят для людей с ограниченными возможностями, потому что их легко использовать и держать в руках.

СПОСОБЫ УХОДА ЗА ИНСТРУМЕНТАМИ ДЛЯ НОГТЕЙ

Ножницы и острые инструменты прослужат дольше и дольше сохранят остроту, если вы будете соблюдать соответствующий уровень ухода. Хотя каждый из нас предпочитает пользоваться ножницами и некоторыми инструментами, предметы первой необходимости для ухода за ними не меняются.0328 г.э.

ОТДЕЛЬНОЕ ХРАНЕНИЕ – Храните ножницы в защитной коробке, футляре или держателе, когда они не используются.

Никогда не храните ножницы вместе или соприкасаясь — большинство из них помещаются в отдельное отделение. Наконечники и лезвие должны быть тщательно защищены от повреждений с помощью прилагаемого пластикового колпачка. Никогда не храните их вниз.

Никогда не храните ножницы вместе или соприкасаясь — большинство из них помещаются в отдельное отделение. Наконечники и лезвие должны быть тщательно защищены от повреждений с помощью прилагаемого пластикового колпачка. Никогда не храните их вниз.БЕРЕЖНОЕ ОБРАЩЕНИЕ – Соблюдайте осторожность при опускании ножниц и во время работы. Наконечники можно легко повредить. Будьте осторожны при работе с острыми инструментами и соблюдайте правила техники безопасности и охраны труда.

ИЗБЕГАЙТЕ КАПЕЛЬ – Если вы уроните ножницы, обратитесь к специалисту для проверки. Даже небольшое повреждение может значительно ухудшиться, если вы продолжите использовать их без проверки. Падение означает, что им нужна услуга и повышение резкости, или это может сделать их излишними для использования.

БУДЬТЕ ОСТОРОЖНЫ ПРИ ЧИСТКЕ – Если вы используете банку для дезинфекции инструментов, вы должны защитить кончики лезвий, поместив на дно банки кружок ваты.

Закалка

Закалка Закалка 1000-1050оС,

Закалка 1000-1050оС, Отпуск 730-750оС. При 20оС НВ 187-217

Отпуск 730-750оС. При 20оС НВ 187-217

Нормализация

1000оС, воздух. Отпуск 680-750оС

Нормализация

1000оС, воздух. Отпуск 680-750оС НДС

НДС 3

3