20Л сталь характеристики: Нелегированная сталь характеристики, свойства

alexxlab | 02.12.2022 | 0 | Разное

Сталь марки 20Л в России

| Марка: 20Л (заменители 25Л, 30Л) Класс: Сталь для отливок обыкновенная Вид поставки: отливки ГОСТ 977-88 | |

| Использование в промышленности: шаботы, арматура, фасонные отливки деталей общего машиностроения, изготовляемые методом выплавляемых моделей, детали сварно-литых конструкций и другие детали, работающие при температуре от —40 до 450 °С. |

| Химический состав в % стали 20Л | ||

| C | 0,17 – 0,25 | |

| Si | 0,2 – 0,52 | |

| Mn | 0,35 – 0,9 | |

| Ni | до 0,3 | |

| S | до 0,045 | |

| P | до 0,04 | |

| Cr | до 0,3 | |

| Cu | до 0,3 | |

| Fe | ~99 | |

| Зарубежные аналоги марки стали 20Л | ||

| США | 1A, Gr. WCA, J02002, J02502 WCA, J02002, J02502 | |

| Германия | 1.0443, 1.0619, GP240GH, GS45 | |

| Япония | SC450, SCPh2 | |

| Франция | FB-M | |

| Англия | 430A | |

| Италия | GC20 | |

| Польша | L20 | |

| Чехия | 422643 | |

| Австрия | GS45 | |

| Дополнительная информация и свойства |

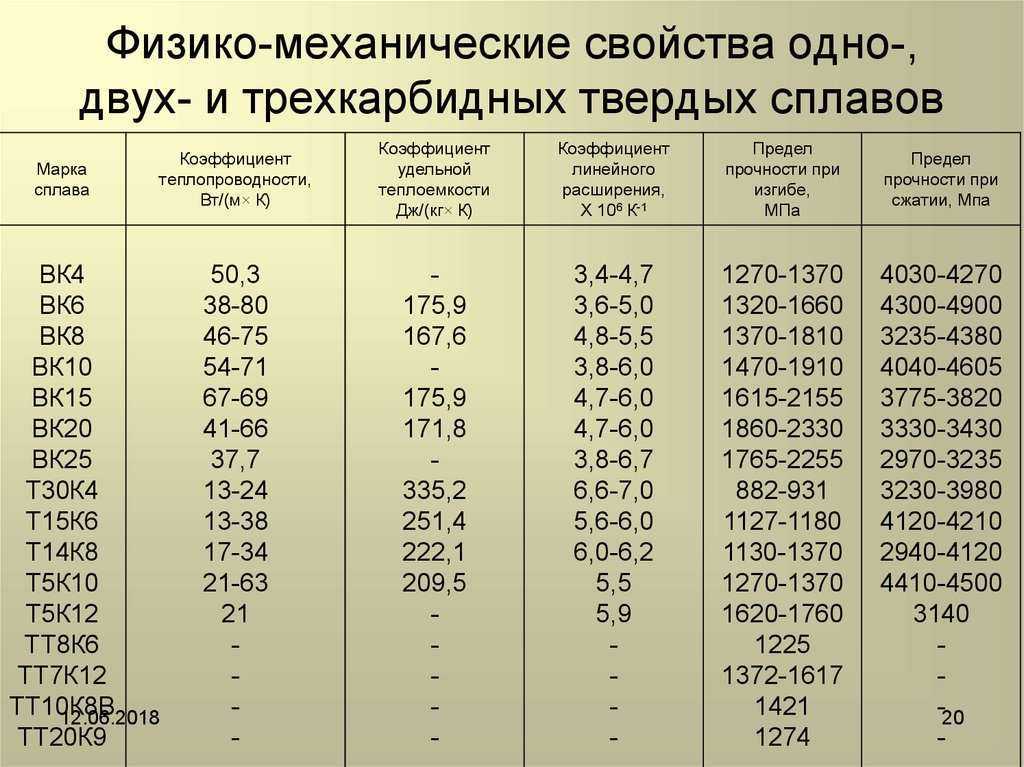

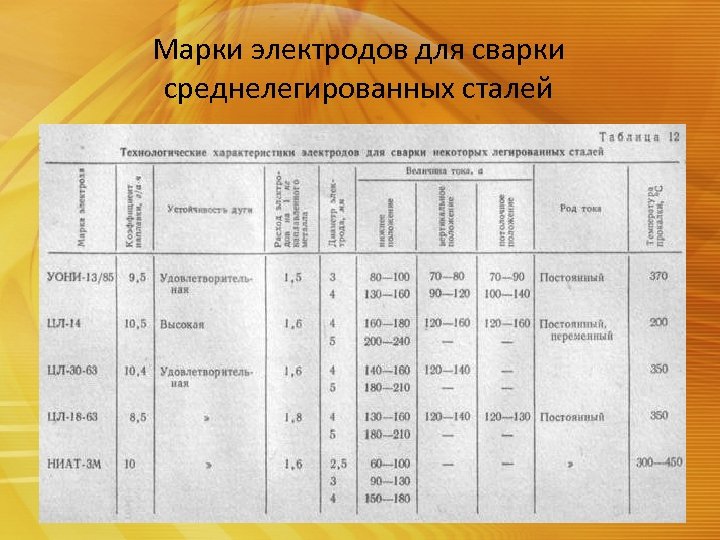

| Удельный вес: 7850 кг/м3 Термообработка: Нормализация 880 – 900oC, Отпуск 630 – 650oC, Температура критических точек: Ac1 = 735 , Ac3(Acm) = 854 , Ar3(Arcm) = 835 , Ar1 = 680 Свариваемость материала: без ограничений.  Способы сварки: РДС, АДС под газовой защитой, ЭШС. Способы сварки: РДС, АДС под газовой защитой, ЭШС.Обрабатываемость резанием: в отожженном состоянии при HB 121-126 и σв=390 МПа, К υ тв. спл=1,5 и Кυ б.ст=1,35 Флокеночувствительность: не чувствительна. Склонность к отпускной хрупкости: не склонна. Температура начала затвердевания, °С: 1512-1521 Линейная усадка, %: 2.2 – 2.3 Жидкотекучесть, Кж.т.: 0,9 Склонность к образованию усадочной раковины, Ку.р.: 0,9 усадочной пористости, Ку.п.: 1,0 Показатель трещиноустойчивости, Кт.у.: 1,0 |

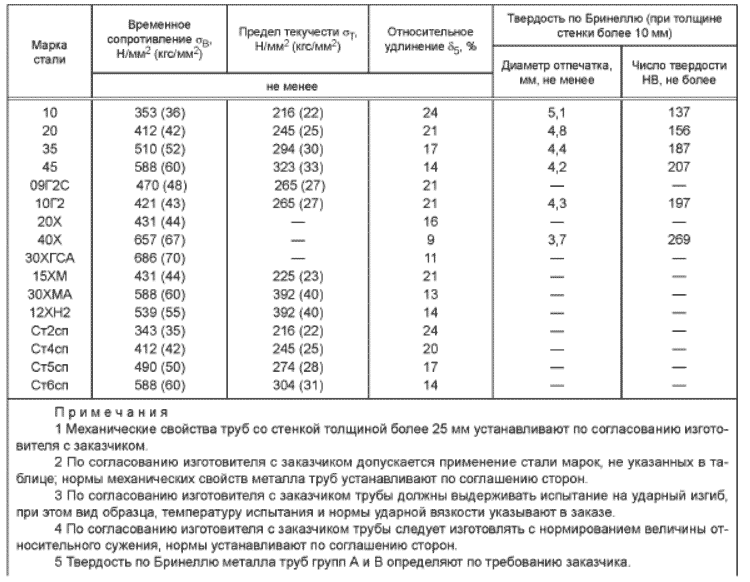

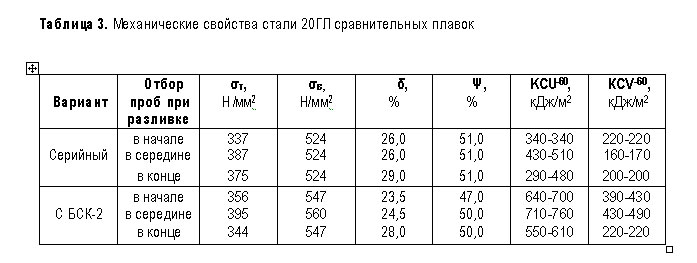

| Механические свойства стали 20Л в сечениях до 100 мм (ГОСТ 977-88) | |||||

| Состояние поставки, режим термообработки | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

Нормализация 880-900 °C. Отпуск 630-650 °C Отпуск 630-650 °C | 220 | 420 | 22 | 35 | 500 |

| Механические свойства стали 20Л в зависимости от сечения | |||||||

| Сечение, мм | Место вырезки образца | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HB |

| Нормализация 870-890 °С, воздух до 250-300 °С. Отпуск 630-650 °С, воздух. | |||||||

| 10 30 50 | Ц | 215-225 200-265 200-275 | 450-495 425-480 460-480 | 27-37 31-37 31-33 | 45-63 48-63 48-57 | 60-83 64-96 | 131 134-143 124-143 |

| 100 | Ц К | 200-245 210-245 | 420-485 440-490 | 29-36 30-34 | 44-64 44-64 | 107-141 92-153 | 131-134 131-143 |

| 200 | Ц К | 210-255 210-265 | 430-470 430-485 | 14-34 19-37 | 24-61 28-64 | 103-149 90-127 | 121-143 131 |

| Ударная вязкость отливок из стали 20Л сечением 30 мм KCU, (Дж/см2) | ||||

| Т= +20 °С | Т= -20 °С | Т= -60 °С | Т= -80 °С | Термообработка |

| 55-83 | 41-64 | 6-12 | 3-5 | Нормализация 870-890 °С, воздух до 250-300 °С. Отпуск 630-650 °С, воздух. Отпуск 630-650 °С, воздух. |

| Предел выносливости стали 20Л | ||

| σ-1, МПА | n | Термообработка |

| 211 196 | 107 | σ0,2=260 МПа, σв=470 МПа σ0,2=280 МПа, σв=500 МПа HB 137 |

| Физические свойства стали 20Л | ||||||

| T (Град) | E 10– 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2.01 | 54 | 7850 | 170 | ||

| 100 | 1. 96 96 | 12.2 | 53 | 487 | 220 | |

| 200 | 1.88 | 12.7 | 51 | 500 | 294 | |

| 300 | 1.83 | 13.1 | 48 | 517 | 385 | |

| 400 | 1.73 | 13.5 | 43 | 533 | 490 | |

| 500 | 1.65 | 13.9 | 39 | 559 | 604 | |

| 600 | 1.52 | 14.4 | 35 | 588 | 761 | |

| 700 | 1.32 | 14.9 | 32 | 638 | 932 | |

| 800 | 1.2 | 12.6 | 27 | 706 | 1101 | |

| 900 | 12.4 | 27 | 706 | 1139 | ||

Расшифровка марки 20Л: такое написание означает, что сталь является литейной и содержит 0,20% углерода и минимальные примеси других веществ.

| Краткие обозначения: | ||||

| σв | – временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | – относительная осадка при появлении первой трещины, % | |

| σ0,05 | – предел упругости, МПа | Jк | – предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | – предел текучести условный, МПа | σизг | – предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | – относительное удлинение после разрыва, % | σ-1 | – предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | – предел текучести при сжатии, МПа | J-1 | – предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | – относительный сдвиг, % | n | – количество циклов нагружения | |

| sв | – предел кратковременной прочности, МПа | R и ρ | – удельное электросопротивление, Ом·м | |

| ψ | – относительное сужение, % | E | – модуль упругости нормальный, ГПа | |

| KCU и KCV | – ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | – температура, при которой получены свойства, Град | |

| sT | – предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | – коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | – твердость по Бринеллю | C | – удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] | |

| HV | – твердость по Виккерсу | pn и r | – плотность кг/м3 | |

| HRCэ | – твердость по Роквеллу, шкала С | а | – коэффициент температурного (линейного) расширения (диапазон 20o – T ), 1/°С | |

| HRB | – твердость по Роквеллу, шкала В | σtТ | – предел длительной прочности, МПа | |

| HSD | – твердость по Шору | G | – модуль упругости при сдвиге кручением, ГПа | |

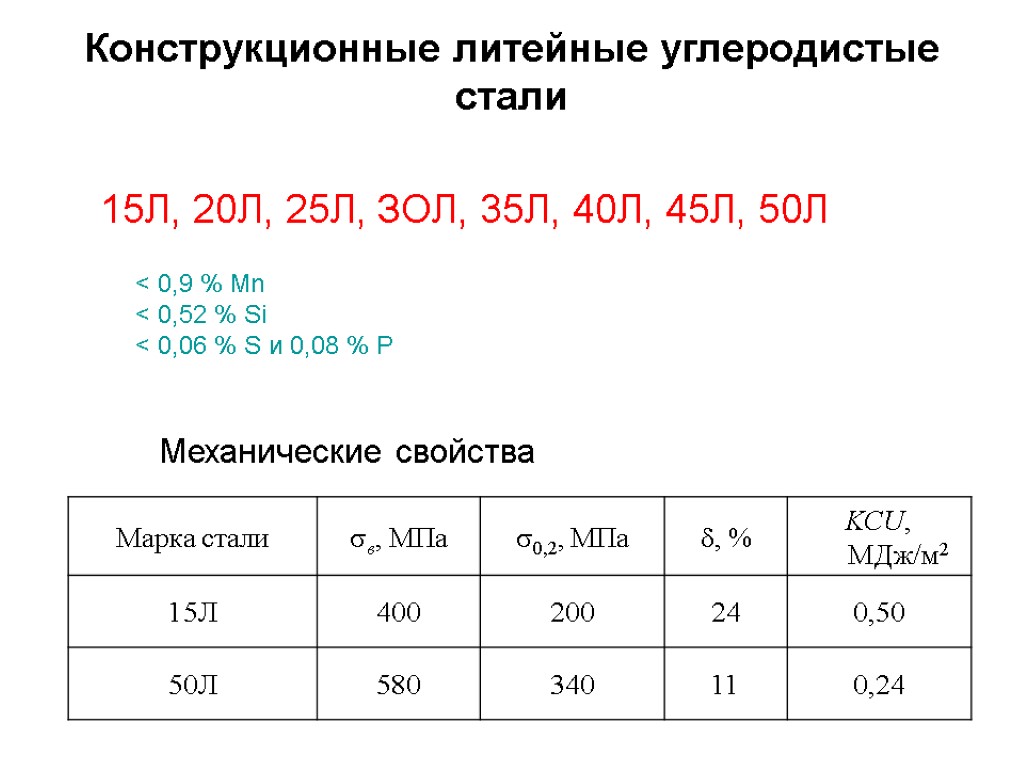

Сталь для отливок нелегированная 20Л – характеристики, свойства, аналоги

На данной страничке приведены технические, механические и остальные свойства, а также характеристики стали марки 20Л.

Марка: 20Л

Классификация материала: Сталь для отливок нелегированная

Применение: шаботы, арматура, фасонные отливки деталей общего машиностроения, изготовляемые методом выплавляемых моделей, детали сварно-литых конструкций и другие детали, работающие при температуре от —40 до 450 °С.

Химический состав материала 20Л в процентном соотношении

| C | Si | Mn | S | P |

| 0.17 – 0.25 | 0.2 – 0.52 | 0.45 – 0.9 | до 0.06 | до 0.06 |

Механические свойства 20Л при температуре 20

oС| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Отливки, К20, ГОСТ 977-88 | до 100 | 412 | 216 | 22 | 35 | 491 | Нормализация 880 – 900oC,Отпуск 630 – 650oC, |

Технологические свойства 20Л

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20 |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o– T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Другие марки из этой категории:

- Марка 15Л

- Марка 20Л

- Марка 25Л

- Марка 30Л

- Марка 35Л

- Марка 40Л

- Марка 45Л

- Марка 50Л

- Марка 55Л

Обращаем ваше внимание на то, что данная информация о марке 20Л, приведена в ознакомительных целях. Параметры, свойства и состав

реального материала марки 20Л могут отличаться от значений, приведённых на данной странице. Более подробную информацию о марке 20Л можно уточнить на

информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров.

При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи.

Сталь 20л / Ауремо

Сталь 08Л Сталь 15л Сталь 20л Сталь 25л Сталь 30л Сталь 35л Сталь 40л Сталь 45л Сталь 50L

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 20Л |

| Обозначение ГОСТ латинское | 20 л |

| Транслитерация | 20 л |

| Элементы химические | 20 |

Описание

Сталь 20Л применяется : для изготовления арматуры, арматуры, деталей машин общего назначения, изготавливаемых методом литья по выплавляемым моделям; детали кузовных конструкций и другие детали, работающие при температуре от минус 40 до 450°С; литейные детали, паровые, газовые, гидротурбины и компрессоры, работающие при температуре от -40 до +350 °С; отливка в него 2-й и 3-й частей арматуры и приводов (корпуса присоединения к сварке и литейно-сварные конструкции) с температурой рабочей среды от -30 до +450 °С без ограничения номинального рабочего давления; литые центры колесных пар локомотивов и моторных вагонов электро- и дизель-поездов железных дорог 1520 мм в климатическом исполнении УХЛ; литье деталей оборудования (арматуры) атомных станций, тепловых пунктов, теплоэлектростанций, экспериментальных и исследовательских ядерных реакторов и установок; Центробежнолитые трубы применяются в качестве комплектующих в оборудовании для металлургической, машиностроительной, стекольной, керамической, горно-обогатительной, нефтехимической промышленности и предназначены для изготовления заготовок и деталей, используемых в составе изделий авиационной и атомной промышленности.

Примечание

Сталь перлитного класса.

Допускается применять отливки деталей трубной арматуры из стали марки 20Л до рабочей температуры минус 40 °С при условии термической обработки в режиме закалки плюс отпуск или нормализации плюс отпуск с испытанием на ударную вязкость ККУ -40 ≥200 кДж /м 2 (2,0 кгс·м/см 2 ).

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Бинты. Колеса. Оси | В41 | ГОСТ 4491-86 |

| Отливки стальные | В82 | ГОСТ 977-88, ОСТ 108.961.04-80, ОСТ 26-07-402-83, ОСТ 24.920.01-80, ОСТ 3-4365-79, ОСТ 5Р.9285-95, ТУ 26-02-19- 75, ТУ 108.11.352-87, ТУ 4112-091-00220302-2006, СТ ЦКБА 014-2004, ТУ 5.961-11151-92 |

| Твердые сплавы, металлокерамические изделия и порошки, металл | В56 | ОСТ 107.750001.001-91 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 84-218-85 |

Сварка и резка металлов. Пайка, клепка Пайка, клепка | В05 | РТМ 108.020.122-78 |

| Трубы стальные и соединительные детали к ним | В62 | ТУ 1333-003-76886532-2014 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Фе | Медь |

|---|---|---|---|---|---|---|---|---|---|

| ГОСТ 4491-86 | 0,17-0,25 | ≤0,025 | ≤0,03 | 0,6-0,9 | ≤0,5 | 0,2-0,52 | ≤0,5 | Остальные | ≤0,4 |

| ТУ 5.961-11151-92 | 0,17-0,25 | ≤0,025 | ≤0,025 | 0,45-0,9 | – | 0,2-0,52 | – | Остальные | – |

| ТУ 1333-003-76886532-2014 | 0,17-0,25 | ≤0,04 | ≤0,04 | 0,45-0,9 | – | 0,2-0,52 | – | Остальные | – |

| СТ ЦКБА 014-2004 | 0,17-0,25 | ≤0,04 | ≤0,04 | 0,45-0,9 | ≤0,45 | 0,2-0,52 | ≤0,4 | Остальные | ≤0,4 |

Fe – основа.

По ГОСТ 977-88 массовая доля содержания S и P указывается для 1 группы отливок из основной стали. Содержание серы и фосфора в отливках групп 2 и 3, в кислой и основной мартеновской стали – см. табл. 4а по ГОСТ 977-88.

Механические характеристики

| Сечение, мм | с Т |с 0,2 , МПа | σ B , МПа | д | г, % | кДж/м 2 , кДж/м 2 | Число твердости по Бринеллю, МПа |

|---|---|---|---|---|---|---|

| Литые детали газовых турбин. Нормализация при 880-900°С или Нормализация при 880-900°С, охлаждение на воздухе + отпуск при 630-650°С, охлаждение на воздухе | ||||||

| 100 | ≥216 | ≥412 | ≥22 | ≥35 | ≥491 | 116-144 |

| Нормализация при 870-890 °С с охлаждением на воздухе до 250-300 °С + отпуск при 630-650 °С, охлаждение на воздухе (имя места вырезки образца) | ||||||

| 100 | 210-245 | 440-490 | 30-34 | 44-64 | – | 131-143 |

Отливки с толщиной стенки до 100 мм в состоянии поставки на др 5. 961-11151-92. Нормализация при 880-900°С + Отпуск при 630-650°С. Критическая температура хрупкости ТКО ≤ 55 °С. 961-11151-92. Нормализация при 880-900°С + Отпуск при 630-650°С. Критическая температура хрупкости ТКО ≤ 55 °С. | ||||||

| – | ≥216 | ≥412 | ≥22 | ≥35 | ≥490 | 116-144 |

| Нормализация при 870-890 °С с охлаждением на воздухе до 250-300 °С + отпуск при 630-650 °С, охлаждение на воздухе (имя места вырезки образца) | ||||||

| 200 | 210-265 | 430-485 | 19-37 | 28-64 | – | 131 |

| Отливки для судостроения. При нормализации 890-920°С + отпуск при 630-670°С, охлаждение на воздухе | ||||||

| – | ≥220 | ≥420 | ≥22 | ≥35 | ≥500 | 116-144 |

Отливки с толщиной стенки до 100 мм в состоянии поставки по др. 5.961-11151-92. Нормализация при 880-900°С + Отпуск при 630-650°С. Критическая температура хрупкости ТКО ≤ 55 °С. Критическая температура хрупкости ТКО ≤ 55 °С. | ||||||

| – | ≥170 | ≥370 | – | ≥35 | – | – |

| Центры литые колесных пар вагонов по ГОСТ 4491-86. Нормализация при 940-960 °С (выдержка 2,5-3,0 ч), ускоренное охлаждение до 300-400 °С со скоростью не менее 0,4 °С·с-1 + Отпуск при 640-660 °С, выдержка 2,5- 3,0 ч (KCU+20°/KCU-60°) | ||||||

| ≥245 | ≥440 | ≥22 | ≥32 | ≥490/245 | – | |

| Нормализация при 870-890 °С с охлаждением на воздухе до 250-300 °С + отпуск при 630-650 °С, охлаждение на воздухе (имя места вырезки образца) | ||||||

| 10 | 215-225 | 450-495 | 27-37 | 45-63 | – | 131 |

Отливки с толщиной стенки до 100 мм в состоянии поставки по др. 5. 961-11151-92. Нормализация при 880-900°С + Отпуск при 630-650°С. Критическая температура хрупкости ТКО ≤ 55 °С. 961-11151-92. Нормализация при 880-900°С + Отпуск при 630-650°С. Критическая температура хрупкости ТКО ≤ 55 °С. | ||||||

| – | ≥160 | ≥370 | – | ≥33 | – | – |

| Нормализация при 870-890 °С с охлаждением на воздухе до 250-300 °С + отпуск при 630-650 °С, охлаждение на воздухе (имя места вырезки образца) | ||||||

| 100 | 200-245 | 420-485 | 31-33 | 44-64 | – | 131-134 |

| Отливки с толщиной стенки до 100 мм в состоянии поставки на др 5.961-11151-92. Нормализация при 880-900°С + Отпуск при 630-650°С. Критическая температура хрупкости ТКО ≤ 55 °С. | ||||||

| – | ≥140 | ≥360 | – | ≥32 | – | – |

| Нормализация при 870-890 °С с охлаждением на воздухе до 250-300 °С + отпуск при 630-650 °С, охлаждение на воздухе (имя места вырезки образца) | ||||||

| 200 | 210-255 | 430-470 | 14-34 | 24-61 | – | 121-143 |

| 30 | 200-265 | 425-480 | 31-37 | 48-63 | – | 134-143 |

| 50 | 200-275 | 460-480 | 31-33 | 48-57 | – | 124-143 |

Описание механических меток

| Наименование | Описание |

|---|---|

| Раздел | Секция |

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| о В | Предел кратковременной прочности |

| д | Удлинение после разрыва |

| у | Относительное сужение |

| кДж/м 2 | Прочность |

Физические характеристики

| Температура | Е, ГПа | Г, ГПа | р, кг/м3 | л, Вт/(м · °С) | Р, НОМ · м | а, 10-6 1/°С | С, Дж/(кг·°С) |

|---|---|---|---|---|---|---|---|

| 20 | 201 | 78 | 7850 | 54 | 170 | – | – |

| 100 | 196 | 76 | – | 53 | 220 | 122 | 487 |

| 200 | 188 | 73 | – | 51 | 294 | 127 | 500 |

| 300 | 183 | 71 | – | 48 | 385 | 131 | 517 |

| 400 | 173 | 67 | – | 43 | 490 | 135 | 533 |

| 500 | 165 | 63 | – | 39 | 604 | 139 | 559 |

| 600 | 152 | 58 | – | 35 | 761 | 144 | 588 |

| 700 | 132 | 50 | – | 32 | 932 | 149 | 638 |

| 800 | 120 | 45 | – | 27 | 1101 | 126 | 706 |

| 900 | – | – | – | 27 | 1139 | 126 | 706 |

| 1100 | – | – | – | – | – | 124 | 706 |

Описание физических символов

| Имя | Описание |

|---|---|

| Е | Нормальный модуль упругости |

| р | Плотность |

| л | Коэффициент теплопроводности |

| С | Удельная теплоемкость |

Технологические свойства

| Имя | Значение |

|---|---|

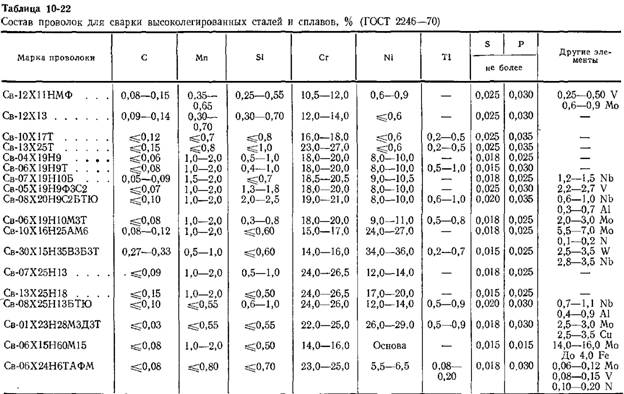

| Свариваемость | Сваривается без ограничений. Способы сварки: РДС, АДС, электрошлаковая сварка в газовой защите. После ремонта дефектов сваркой применяется отпуск при 619-660°С. Способы сварки: РДС, АДС, электрошлаковая сварка в газовой защите. После ремонта дефектов сваркой применяется отпуск при 619-660°С. |

| Склонность к отпускной хрупкости | Нет. |

| Чувствительность к флоку | не чувствителен. |

| Наплавка | Наплавка уплотнительных поверхностей арматуры по ОСТ 26-07-2028-81 производится ручной дуговой наплавкой электродами типа Э-20Х13 гипсовой СССИ-13НЖ, НИИ-48, НИИ-48Ж-1 или проволокой СВ-12х23 или СВ-20Х13. Подготовка поверхности под наплавку производится механической обработкой. Наплавку производят с предварительным и сопутствующим подогревом до 400-450 °С не менее чем в 3 слоя толщиной не менее 4 мм без учета припуска на механическую обработку. Термическую обработку после сварки производят отпуском при 550-600 °С (выдержка 2-5 ч) твердостью НВ=301-350, при 600-650 °С (выдержка 2-5 ч) твердостью НВ=240-300, при 400-450 °С (выдержка 2-5 ч) твердость НВ=351-400. Температура печи при загрузке деталей для дома должна быть не более 300 °С. |

| Дефект сварки | Сварку дефектов отливок после резки обычно проводят без предварительного и сопутствующего нагрева. При полуавтоматической сварке в среде углекислого газа применяют сварочную проволоку СВ-08Г2С диаметром 2 мм при силе тока 380-420 А. Заварку дефектов ручной сваркой производят электродами типа Э42А (ГОСТ 9467) марки УОНИ-13/45. При сварке жесткого контура отливки или образца объемом более 2000 см3 рекомендуется перед нанесением первого ролика произвести предварительный подогрев на 120-150 °С. При сварке образцов объемом более 5000 см3 необходимо производить предварительный и сопутствующий нагрев до 150-180 °С. |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Нормализация 880 – 900 O C, RAST 630 – 650 O C,

Нормализация 880 – 900 O C, RAST 630 – 650 O C, 01

01  52

52

0052 2 ]

0052 2 ]