30Хгса коррозионная стойкость: Сталь марки 30ХГСА: характеристики, расшифровка, применение

alexxlab | 27.05.2023 | 0 | Разное

Сталь марки 30ХГСА: характеристики, расшифровка, применение

Легирование сталей проводится для того, чтобы повысить их эксплуатационные качества. Примером можно назвать сталь 30ХГСА, свойства которой существенно выше, если сравнивать с обычными углеродистыми металлами. Особенности во многом зависят от концентрации легирующих элементов и их типа.

Горбунов Андрей

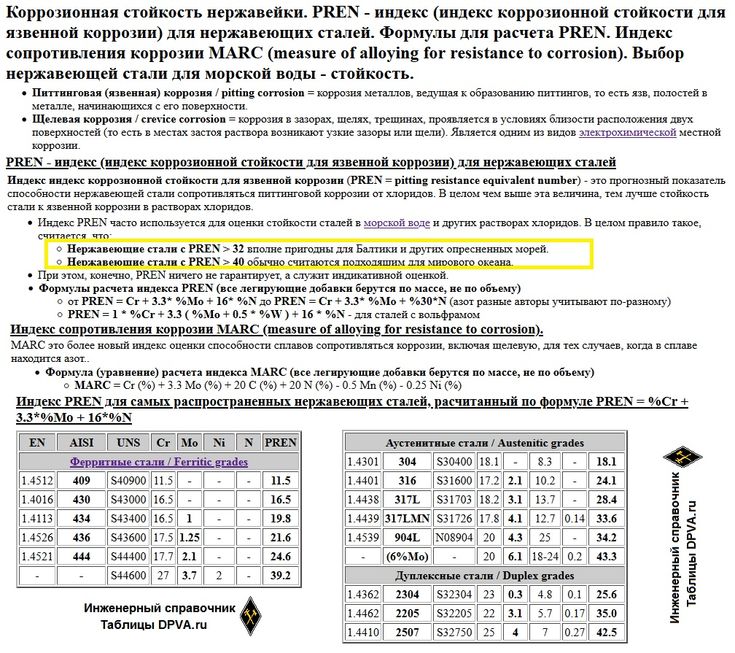

Рассматриваемая марка получила распространение по причине высокой коррозионной стойкости, которая достигается за счет включения в состав большого количества хрома. Рассмотрим особенности этого сплава подробнее.

30ХГСА: расшифровка марки

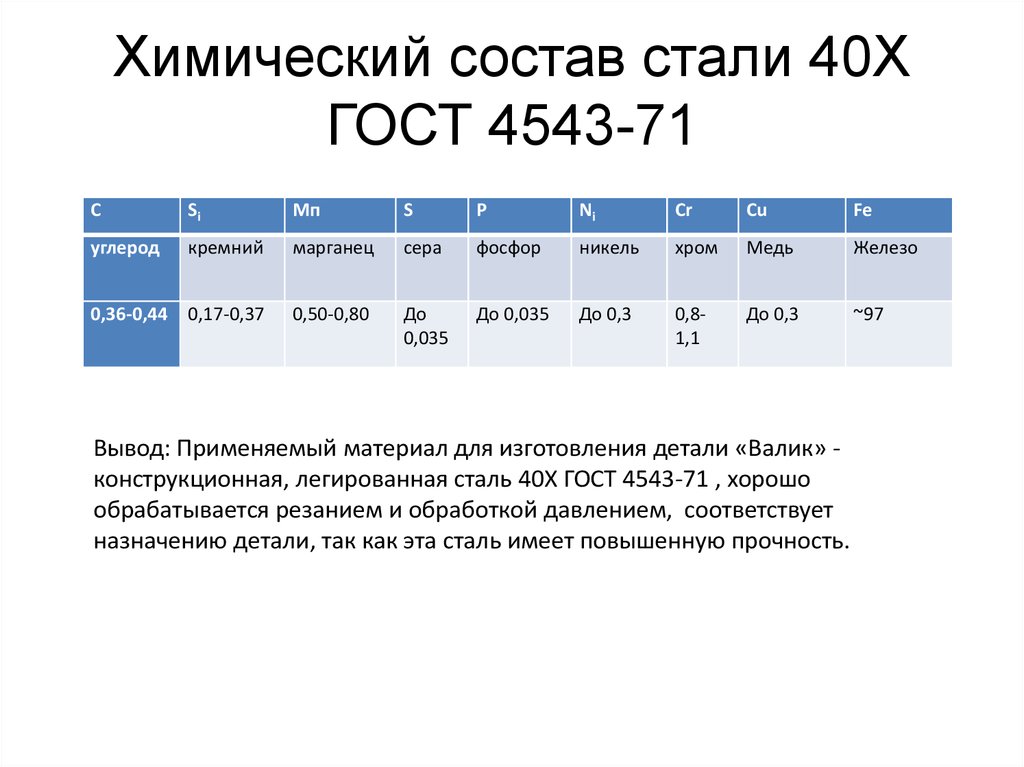

Маркировка легированных сталей проводится при применении определенных стандартов, которые позволяют быстро определить химический состав. Легированная сталь 30ХГСА, расшифровка которой указывает только на концентрацию основных элементов, обладает следующим составом:

- Все металлы конструкционной группы характеризуются тем, что в составе есть определенное количество углерода.

В рассматриваемом случае показатель составляет 0,28-0,34%.

В рассматриваемом случае показатель составляет 0,28-0,34%. - Хром в этом случае является основным легирующим элементом. Слишком высокая концентрация этого химического элемента приводит к повышению коррозионной стойкости. Сталь 30ХГСА (ГОСТ 4543-71 применяется в качестве стандарта при маркировке) имеет концентрацию хрома около 1%.

- При легировании также применяются кремний и марганец. Эти элементы повышают основные эксплуатационные характеристики. Отсутствие цифр указывает на то, что этих элементов в составе не более 1%.

Сталь 30ХГСА, расшифровка которой не указывает на концентрацию вредных примесей, относится к классу среднелегированных сталей. Стоит учитывать, что зарубежные производители применяют иные стандарты при маркировке.

Скачать ГОСТ 4543-71

Химический состав

Во многом именно химический состав металла определяет его эксплуатационные характеристики. Марка стали 30ХГСА представлена сочетанием следующих элементов:

- Углерод (около 0,3%).

- Кремний и марганец, хром (около 1%).

- Никель и медь (не более 0,3%).

В состав включается фосфор и сера не менее 0,025%. Их концентрация строго контролируется по причине того, что высокая концентрация приводит к ухудшению основных качеств. Стоит учитывать, что аналог будет обладать схожим химическим составом.

Физические свойства

Ст 30ХГСА, характеристики которой свойственны многим среднелегированным сталям, получила широкое применение. Расширенную область применения можно связать с следующими качествами:

- При проведении инженерных расчетов учитывается плотность стали 30ХГСА, которая составляет 7850 кг/м3. Стоит учитывать, что подобный показатель может варьировать с большом диапазоне в зависимости от температуры окружающей среды.

- Температура плавления составляет 1500 градусов Цельсия. Этот показатель определяет сложности, которые возникают при литье, а также высокую устойчивость к воздействию температуры.

- Высокая прочность и устойчивость к ударной нагрузке также определяют широкое распространение стали. Структура разрушается только при воздействии ударной нагрузки 980 МПа.

Физические свойства учитываются при выборе наиболее подходящего сплава для изготовления деталей с учетом того, в каких именно условиях они будут эксплуатироваться.

Технологические свойства

Сталь 30ХГСА (ГОСТ определяет диапазон некоторых свойств) может применяться при создании различных изделий и конструкций. При выборе этого металла следует учитывать:

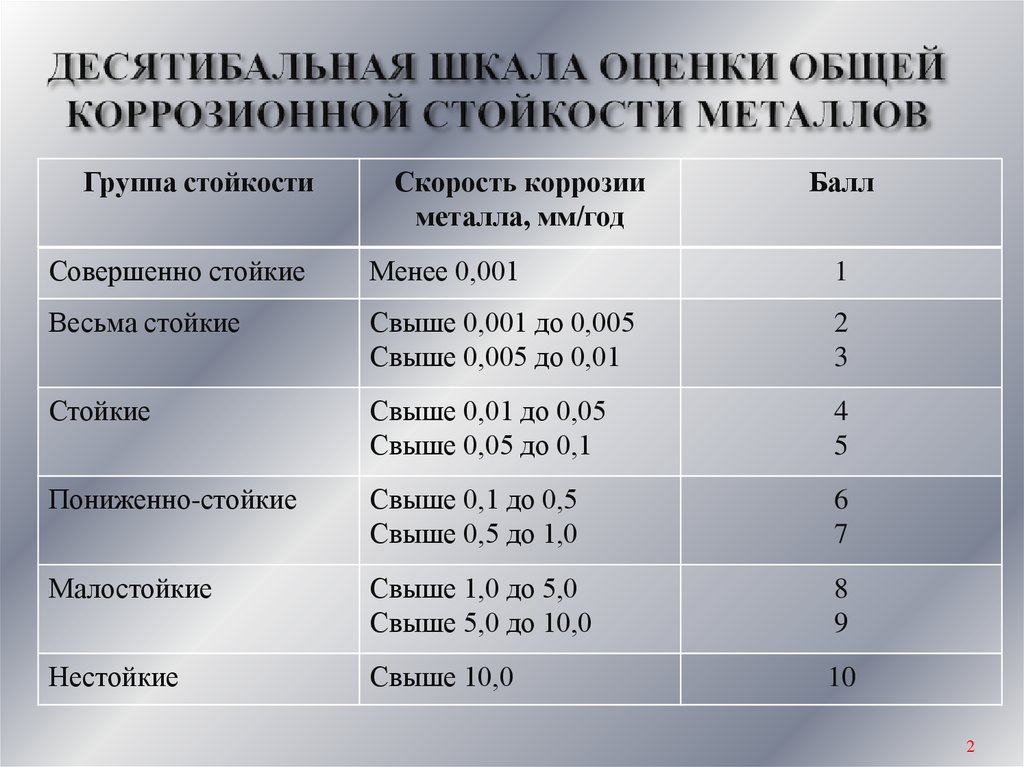

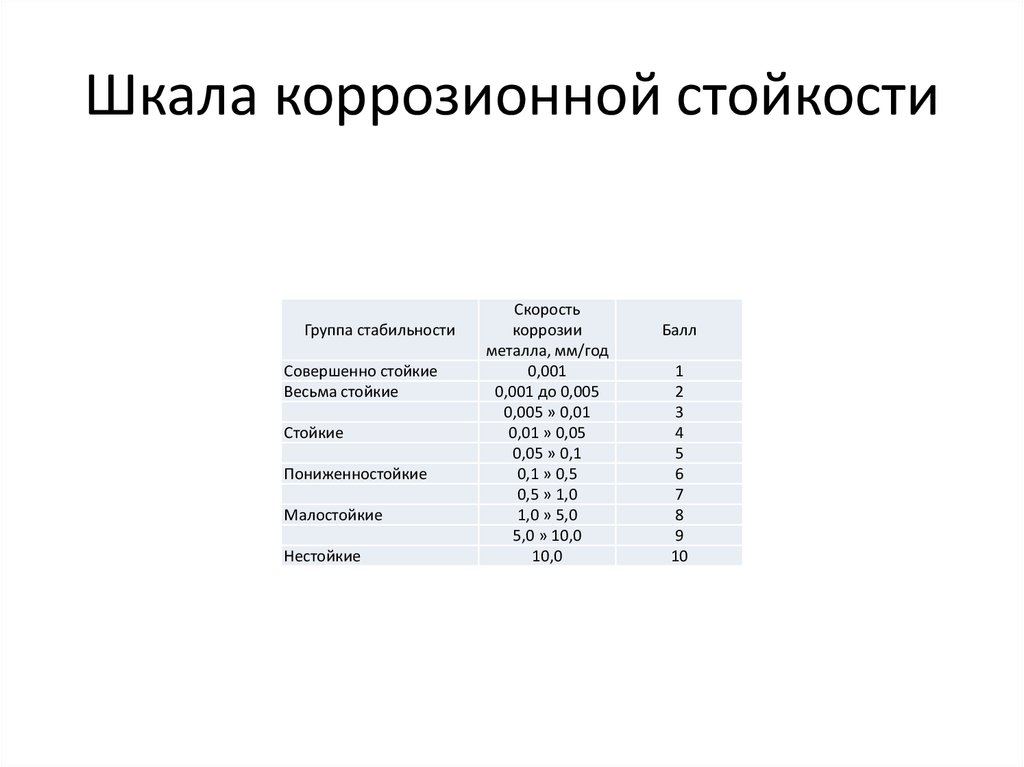

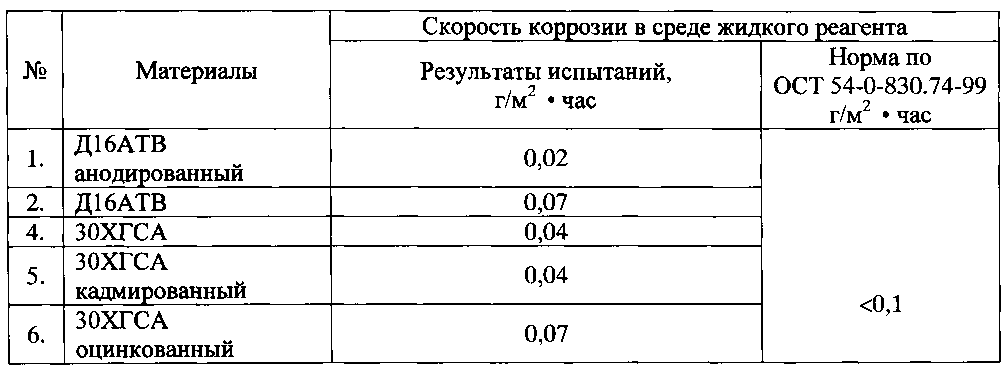

- Коррозионная стойкость низкая. При длительном воздействии высокой влажности на поверхности может появится коррозия. Это качество следует учитывать при выборе легированной стали. В некоторых случаях коррозионная стойкость повышается за счет нанесения на поверхность гальванического покрытия, которое состоит из цинка и хрома.

Для получения подобной поверхности применяется метод электролиза. Однако, создаваемый поверхностный слой характеризуется низкой устойчивостью к механическому воздействию – после повреждения незамедлительно появится коррозия.

Для получения подобной поверхности применяется метод электролиза. Однако, создаваемый поверхностный слой характеризуется низкой устойчивостью к механическому воздействию – после повреждения незамедлительно появится коррозия. - Высокая пластичность, так как относительное удлинение составляет 11%. Она также существенно расширяет область применения металла, так как многие детали должны выдерживать переменную нагрузку.

- Материал характеризуется высокой устойчивостью к переменным нагрузкам. Предел выносливости при испытании может варьироваться в зависимости от температуры окружающей среды.

- Показатель твердости по шкале Роквелла составляет 50 единиц.

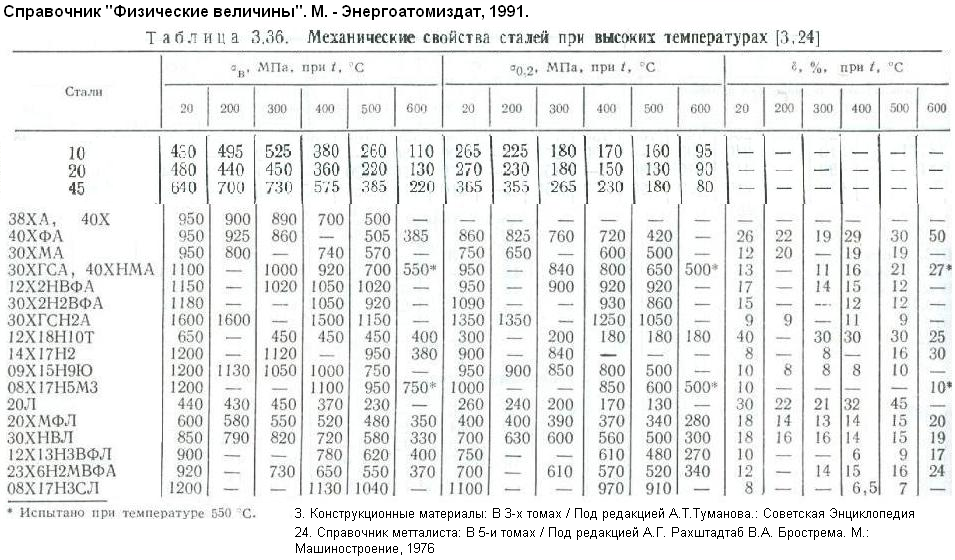

- Механические свойства не изменяются при температуре до 400 градусов Цельсия. Эксплуатация при более высокой температуре не допускается, так как это приведет к повышению пластичности и снижению твердости поверхности.

- Сталь 30ХГСА, термообработка которой проводится для повышения твердости и снижения хрупкости, характеризуется пластичностью.

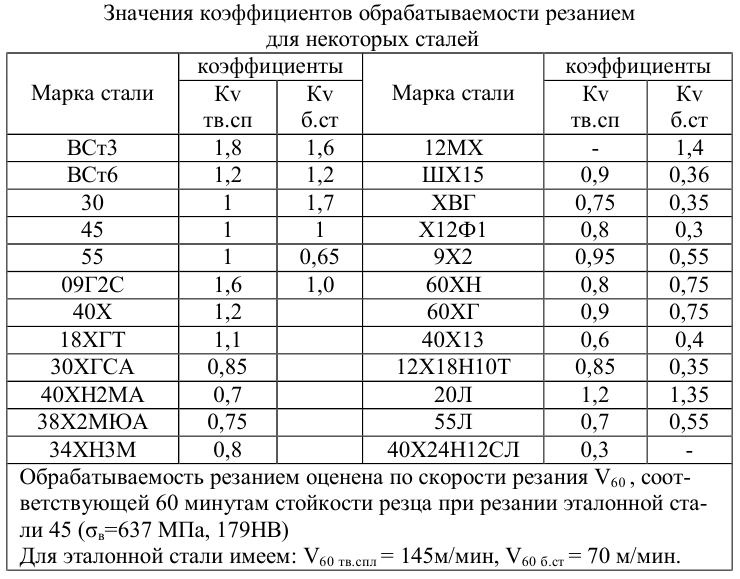

- Отличная упругость позволяет проводить обработку заготовок резанием. Именно поэтому заготовки поставляются для зенкерования, фрезерования или точения.

Для повышения производительности часто проводится отжиг. Рассматриваемая марка среднелегированных сталей относится ко второй группе по степени свариваемости. Именно поэтому рекомендуется проводить предварительный подогрев структуры, что снижает вероятность образования структурных трещин. Для обеспечения наиболее благоприятных условий зачастую заготовки нагревают до температуры 250 °С.

Термообработка сплава 30ХГСА

Для улучшения эксплуатационных характеристик получаемых изделий проводится термическая обработка, за счет чего происходит повышение прочности и твердости. Для стали 30ХГСА применяется следующая термообработка:

- Закалка направлена на изменение качеств поверхностного слоя. Рекомендуется проводить закалку стали при температуре 880 градусов Цельсия.

Охлаждение проводится в масле, что позволяет исключить вероятность появления поверхностных и структурных деформаций.

Охлаждение проводится в масле, что позволяет исключить вероятность появления поверхностных и структурных деформаций. - Закалка предусматривает перестроение кристаллической решетки. Подобный процесс становится причиной появления внутренних напряжений, которые в дальнейшем приводят к появлению структурных трещин. Отпуск при температуре 540 градусов Цельсия позволяет решить подобную проблему. Низкая температура нагрева позволяет в качестве охлаждающей среды применять воду.

- Ковка улучшает структуру материала. Вначале процесса заготовка нагревается до температуры 1240 °С. Охлаждение проводится на открытом воздухе или в другой среде – все зависит от того, какого размера заготовка.

Для улучшения качеств материала могут применять самое различное оборудование. Особенности химического состава определяет то, что обработка заготовок проводится при применении специального оборудования.

Применение

Сталь 30ХГСА, применение которой связано с химическим составом и основными качествами, встречается в различных отраслях промышленности. Чаще всего легированная сталь используется в нижеприведенных случаях:

Чаще всего легированная сталь используется в нижеприведенных случаях:

- В строительной области получили большое распространение крепежные элементы, которые эксплуатируются при переменных нагрузках. Невысокая коррозионная стойкость определяет то, что крепежные материалы могут использоваться только при защите устройства.

- В авиастроении используется сплав в качестве расходного материала при изготовлении валов, фланцев и прочих деталей. Стоит учитывать, что сплав не используют при создании ответственных элементов.

- В машиностроительной области применяется при создании элементов, которые работают при постоянных или переменных нагрузках.

Стоимость используемого сырья во многом зависит от того, какой лом использовался. В продаже встречаются зарубежные аналоги, к примеру, 14331 (Чехия) и 30ChGSA (Болгария). Их химический состав и основные качества во многом схожи.

В продаже встречаются зарубежные аналоги, к примеру, 14331 (Чехия) и 30ChGSA (Болгария). Их химический состав и основные качества во многом схожи.

Поделитесь этой статьей:

Еще информация по теме

Материаловедение

Сталь 20х13 коррозионно-стойкая жаропрочная

Процесс легирования позволяет существенно изменить эксплуатационные характеристики металла. В состав могут добавляться самые различные …

Материаловедение

Среди всех различных материалов, которые применяются в машиностроительной и других областях, наибольшее распространение получила сталь….

Материаловедение

Нержавеющая сталь 12х18н10т

Бурное развитие инновационных технологий привело к появлению достаточно большого количества новых металлов, которые характеризуются иск. ..

..

Материаловедение

Сталь 95Х18

Сталь получила широкое распространение при изготовлении самых различных изделий. Она применялась при создании оружия и различных соедин…

Повышение коррозионной стойкости горячих цинковых покрытий в результате диффузионного отжига | Горячее цинкование

По литературным данным, коррозионная стойкость цинковых покрытий зависит от их толщины и не зависит от метода нанесения покрытий. Такое положение подтверждено длительными (17—25 лет) натурными испытаниями в США, Англии и других странах (рис.53). В то же время установлена тесная зависимость между степенью загрязнения промышленной атмосферы (SO 2, Cl-) и скоростью протекания коррозионного процесса (табл.17).

Рис. 53. Зависимость коррозионной стойкости цинковых покрытий, полученных различными методами, от их толщины:

1 — шерардизация; 2, 3, 4— электролитный метод; 5 — горячее цинкование; 6, 7, 8 — металлизация

Кроме более высокой коррозионной стойкости цинка по сравнению с железом, весьма существенным преимуществом цинковых покрытий является их сильно электроотрицательный потенциал, поэтому в местах пор или других нарушений сплошности покрытия цинк электрохимически защищает железо от коррозии, являясь анодом в гальванической паре с железом. Лучшая коррозионная стойкость в атмосфере по сравнению с железом обусловлена образованием на цинке продуктов коррозии, имеющих сильно выраженные протекторные свойства.

Лучшая коррозионная стойкость в атмосфере по сравнению с железом обусловлена образованием на цинке продуктов коррозии, имеющих сильно выраженные протекторные свойства.

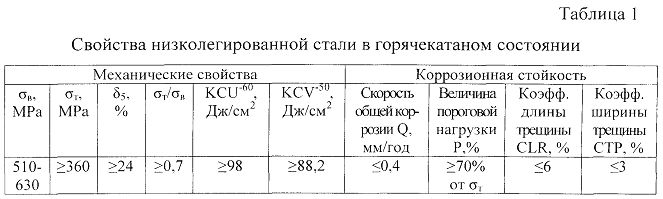

В целях увеличения срока службы горячих цинковых покрытий часто прибегают к увеличению их толщины, что удается в значительной степени для малолегированной стали. Из такой высокопрочной малолегированной стали, как известно, сейчас изготовляют различные строительные конструкции.

Одним из существенных недостатков горячих цинковых покрытий является их многофазная структура, которая снижает коррозионную стойкость, особенно в атмосфере, загрязненной промышленными газами. Кроме того, многофазная структура снижает механические свойства оцинкованных конструкций и некоторые технологические параметры поверхности. Представляется весьма заманчивым путем диффузионного отжига горячих цинковых покрытий вместо многофазной, гетерогенной структуры получить однофазную структуру на основе δ1-фазы; в литературе приводятся данные, подтверждающие положительную роль такого отжига. Для примера в табл. 18 приведен химический состав сталей, подвергнутых такому отжигу.

Для примера в табл. 18 приведен химический состав сталей, подвергнутых такому отжигу.

Цинкование осуществлялось в расплавленном цинке и в цинке, легированном 0,2% Al. Отжиг проводился при температуре 500, 600 и 660° С в течение 1—15 мин.

Для сравнения термически обработанных и необработанных образцов исследовали микроструктуру и фазовый состав металлографическим, рентгеноструктурным и микротвердостным методами, проводили различные ускоренные испытания, электрохимические измерения в различных средах, измеряли твердость и различные технологические параметры покрытий. Характер диффузионного воздействия при горячем цинковании исследовали на избранных конструкционных материалах — Ст3, 30ХГСА и 65Г — в расплаве чистого цинка и цинка, легированного 0,2% Al. Была установлена возможность получения трех основных видов покрытий: 1

1. Покрытия, типичного для нижней параболической области (цинкование стали Ст3 в расплаве цинка при температуре 450°С).

2. Покрытия, типичного для температурной области ускоренной коррозии железа (цинкование стали 30ХГСА или 65Г в расплаве цинка при температуре 450°С).

3. Покрытия с ингибирующим диффузионным слоем (цинкование стали Ст3 в расплаве цинка, легированного 0,2% Al).

Для этих трех основных видов покрытий были проведены металлографические и микротвердостные исследования как в исходном состоянии, так и после термической обработки.

Рис. 54. Микроструктура горячих цинковых покрытий, полученных при температуре 450° С и продолжительности цинкования 1 мин:

а — покрытие на стали Ст3, полученное в расплаве чистого цинка, Х260; б — покрытие на стали Ст.З, полученное в расплаве цинка, легированном 0,2% Al. Х260; в — покрытие на стали 30ХГСА, полученное в расплаве чистого цинка. Х180

На рис. 54 показаны микрофотографии трех видов исходных структур. Для покрытий, полученных на стали Ст3 при температуре 450° С и выдержке 1 мин, характерно то, что диффузионный слой интерметаллических железоцинковых фаз составляет от 1/2 до 2/3 всего покрытия. Остальную часть покрытия составляет слой цинковой η-фазы. Полученные при тех же условиях, но в расплаве, легированном 0,2% А1, покрытия состоят преимущественно из цинковой η-фазы. Диффузионный слой тонок и в нем не удается разграничить отдельные железоцинковые фазы. Полученные на стали ЗОХГСА покрытия значительно толще; отдельные слои не разграничиваются.

Остальную часть покрытия составляет слой цинковой η-фазы. Полученные при тех же условиях, но в расплаве, легированном 0,2% А1, покрытия состоят преимущественно из цинковой η-фазы. Диффузионный слой тонок и в нем не удается разграничить отдельные железоцинковые фазы. Полученные на стали ЗОХГСА покрытия значительно толще; отдельные слои не разграничиваются.

Микротвердость отдельных фаз измеряли после пятиминутной выдержки в расплаве при температуре 450° С. Диффузионный слой, примыкающий непосредственно к железу, имеет микротвердость (при нагрузке 15 гс) Hμ = 370 кгс/мм2 и, по литературным данным, соответствует δ-фазе. Следующий за ним слой имеет твердость Hμ = 270 кгс/мм2, что соответствует £-фазе. Над этим слоем расположен слой цинковой фазы с микротвердостью Hμ = 70 кгс/мм2.

Покрытия, полученные на стали Ст3 в расплаве, легированном 0,2% Al, состоят из диффузионного слоя, находящегося в непосредственной близости от железной основы, с микротвердостью Hμ = 320÷360 кгс/мм2 и представляющего δ1-фазу; над ним расположен слой цинковой η-фазы с переменной микротвердостью от 90 до 64 Hμ кгс/мм2.

Рентгеноструктурные исследования позволили раскрыть фазовое строение горячих цинковых покрытий. Установлено, что с увеличением выдержки в цинковом расплаве более четко выявляются отдельные фазы покрытия. При температуре 450° С судя по межплоскостным расстояниям и интенсивности линий, цинк присутствует во всех пробах: δ1-фаза в значительном количестве, особенно при длительной выдержке в расплаве; количество η-фазы не зависит от выдержки.

Дополнительный диффузионный отжиг оказывает существенное влияние на фазовый состав и свойства горячих цинковых покрытий. Образцы трех видов исходных структур были подвергнуты диффузионному отжигу при температурах 500, 600 и 660° С в печи с водородной атмосферой для предохранения цинка от окисления (в промышленных условиях можно применять индукционный нагрев). Продолжительность нагрева при данной температуре варьировалась от 1 до 15 мин.

Структуру термически обработанных покрытий исследовали по ранее принятой методике металлографическим, микротвердостным и рентгеноструктурным методами. Рис. 55 показывает, что под влиянием диффузионного отжига наступают существенные структурные изменения в покрытиях в результате встречной диффузии железа из подкладки и цинка из внешнего слоя η-фазы. Из-за быстрого расхода цинка процесс развивается с преимущественной диффузией железа из основы.

Рис. 55 показывает, что под влиянием диффузионного отжига наступают существенные структурные изменения в покрытиях в результате встречной диффузии железа из подкладки и цинка из внешнего слоя η-фазы. Из-за быстрого расхода цинка процесс развивается с преимущественной диффузией железа из основы.

Рис. 55. Микроструктура горячих цинковых покрытий, подвергнутых диффузионному отжигу

В результате диффузионного отжига полностью исчезает цинковая η-фаза. Структура покрытий полностью состоит из диффузионного слоя железоцинковых интерметаллических фаз.

При температуре термической обработки 500°С и продолжительности до 5 мин наблюдается следующая картина. Для покрытий с исходной структурой № 1 (см. рис. 54. а) в непосредственной близости от железной основы, замечается тонкий слой, который при травлении 4%-ным раствором пикриновой кислоты окрашивается в темный цвет. Над ним расположен слой, преимущественно образующий структуру покрытия (см. рис.55,а). Аналогичная картина замечается у покрытий с исходной структурой № 2 (см. рис. 54, б).

рис. 54, б).

У покрытий с исходной структурой № 3 (см. рис. 54, в) и термически обработанных при 500° С (см. рис. 55, б) наблюдается следующая особенность: непосредственно к железной основе расположен тонкий слой, окрашенный в темный цвет. Слой столбчатых кристаллов разделен более светлым слоем. С увеличением продолжительности диффузионного отжига в пределах 10—15 мин промежуточный более светлый слой исчезает. Структура покрытий данного типа, обработанных термически при 500° С в течение 10—15 мин, состоит из гомогенного светлого слоя. С увеличением длительности термической обработки исчезают различия структуры покрытия по отношению к исходной. То же самое наблюдается и при повышении температуры. Покрытия, термически обработанные при 600 и 660° С в течение 5 мин, имеют аналогичное строение, однако, темный слой, примыкающий непосредственно к железной основе, несколько шире. Покрытия, подвергнутые диффузионному отжигу, формируются преимущественно из одного гомогенного светлого слоя. Структура полученных после термической обработки горячих цинковых покрытий представлена преимущественно гексагональной фазой δ1. Участие Г-фазы в образцах трех видов структур выражено слабо.

Структура полученных после термической обработки горячих цинковых покрытий представлена преимущественно гексагональной фазой δ1. Участие Г-фазы в образцах трех видов структур выражено слабо.

Присутствие £-фазы в структуре термически обработанных цинковых покрытий с исходной структурой № 3 (сталь ЗОХГСА — чистый цинк, температура 450° С) раскрывает механизм фазового превращения, происходящий в результате диффузионного отжига, который основывается на перитектической реакции. Протекание процесса влево можно объяснить особенностью структуры исходного покрытия. Как было установлено, структура состоит из цинковой η-фазы, в основную массу которой встроены фрагментированные кристаллы δ1-фазы.

Для различных исходных структур горячих цинковых покрытий среднее содержание железа после термической обработки зависит от температуры отжига (табл.19).

Таким образом, можно считать, что в результате дополнительного диффузионного отжига горячих цинковых покрытий удаляются имеющиеся в них фазовые различия. Отожженые цинковые покрытия состоят в основном из δ1-фазы и очень тонкой Г-фазы, расположенной непосредственно у железной основы. Максимальная гомогенность достигается в результате отжига в течение 10—15 мин при температуре 500° С. Среднее содержание железа в покрытии при этом составляет 12—13%. При температуре отжига, превышающей 550—600° С, толщина Г-фазы изменяется незначительно и в структуре сохраняется преимущественно δ1-фаза, но среднее содержание железа в отожженных покрытиях достигает 21 %, что свидетельствует о тенденции к дегомогенизации структуры за счет гамма-фазы.

Отожженые цинковые покрытия состоят в основном из δ1-фазы и очень тонкой Г-фазы, расположенной непосредственно у железной основы. Максимальная гомогенность достигается в результате отжига в течение 10—15 мин при температуре 500° С. Среднее содержание железа в покрытии при этом составляет 12—13%. При температуре отжига, превышающей 550—600° С, толщина Г-фазы изменяется незначительно и в структуре сохраняется преимущественно δ1-фаза, но среднее содержание железа в отожженных покрытиях достигает 21 %, что свидетельствует о тенденции к дегомогенизации структуры за счет гамма-фазы.

Повышение износостойкости и коррозионной стойкости стальных изделий с помощью комбинированной лазерной термомеханической обработки

Клоке Ф., Шульц М., Грефе С. (2017). Оптимизация процесса лазерной закалки путем адаптации распределения интенсивности для создания цилиндрического распределения температуры с использованием оптики произвольной формы. Покрытия, 7 (6), 77. doi: https://doi.

org/10.3390/coatings7060077

org/10.3390/coatings7060077Лесик Д., Мартинес С., Мордюк Б., Джемелинский В., Данилейко О. (2018). Комбинированный процесс лазерно-ультразвукового поверхностного упрочнения для улучшения свойств металлических изделий. Достижения в области проектирования, моделирования и производства, 97–107. doi: https://doi.org/10.1007/978-3-319-93587-4_11

Радзиевская, Дж. (2011). Влияние лазерно-механической обработки на топографию поверхности, эрозионный износ и контактную жесткость. Материалы и дизайн, 32 (10), 5073–5081. doi: https://doi.org/10.1016/j.matdes.2011.06.035

Ли, З., Тонг, Б., Чжан, К., Яо, Дж., Коваленко, В. (2020) . Улучшение микроструктуры и свойств стали 1,0C-1,5Cr при дуплексной обработке, сочетающей двойную закалку и лазерную закалку поверхности. Материаловедение и инженерия: A, 776, 1389.94. doi: https://doi.org/10.1016/j.msea.2020.138994

Джемелинский В., Лесик Д., Данилейко О., Бернацкий А. (2020). Повышение эффективности поверхностного упрочнения металлических изделий комбинированной термодеформационной обработкой.

Вибрации в технике и технологии, 1 (96), 103–110. doi: https://doi.org/10.37128/2306-8744-2020-1-11

Вибрации в технике и технологии, 1 (96), 103–110. doi: https://doi.org/10.37128/2306-8744-2020-1-11Сантханакришнан, С., Конг, Ф., Ковачевич, Р. (2012). Экспериментально обоснованная термокинетическая модель фазового превращения для многопроходной лазерной термообработки с использованием мощного прямого диодного лазера. Международный журнал передовых производственных технологий, 64 (1-4), 219–238. doi: https://doi.org/10.1007/s00170-012-4029-z

Бабу, П. Д., Баласубраманян, К. Р., Буванашекаран, Г. (2011). Лазерное упрочнение поверхности: обзор. International Journal of Surface Science and Engineering, 5 (2/3), 131. doi: https://doi.org/10.1504/ijsurfse.2011.041398

Джемелинский В., Лесик Д., Гончарук О. , Данилейко, О. (2018). Поверхностное упрочнение и отделка металлических изделий гибридной лазерно-ультразвуковой обработкой. Восточно-Европейский журнал корпоративных технологий, 1 (12 (9)1)), 35–42. doi: https://doi.org/10.15587/1729-4061.

2018.124031

2018.124031Морисада Ю., Фудзи Х., Мизуно Т., Абэ Г., Нагаока Т., Фукусуми М. (2009). Наноструктурированная инструментальная сталь, изготовленная путем сочетания лазерной плавки и обработки трением с перемешиванием. Материаловедение и инженерия: А, 505 (1-2), 157–162. doi: https://doi.org/10.1016/j.msea.2008.11.006

Лесик Д. А., Мордюк Б. Н., Мартинес С., Ефимов М. О., Джемелинский В. В., Ламикиз А. (2020). Влияние комбинированной лазерной термообработки и ультразвуковой ударной обработки на микроструктуру и коррозионное поведение стали AISI 1045. Surface and Coatings Technology, 401, 126275. doi: https://doi.org/10.1016/j.surfcoat.2020.126275

Пиявка, П. В. (2014). Лазерная поверхностная плавка сложной высоколегированной стали. Материалы и дизайн (1980–2015), 54, 539–543. doi: https://doi.org/10.1016/j.matdes.2013.08.060

Шен, Л., Ван, Л., Ван, Ю., Ван, К. (2010). Плазменное азотирование аустенитной нержавеющей стали AISI 304 с предварительной дробеструйной обработкой.

Технология поверхностей и покрытий, 204 (20), 3222–3227. doi: https://doi.org/10.1016/j.surfcoat.2010.03.018

Технология поверхностей и покрытий, 204 (20), 3222–3227. doi: https://doi.org/10.1016/j.surfcoat.2010.03.018Нанеса, Х.Г., Булгаков, Дж., Джахази, М. (2016). Влияние предварительной холодной деформации на эволюцию микроструктуры инструментальной стали AISI D2 после упрочняющей термической обработки. Журнал производственных процессов, 22, 115–119.. doi: https://doi.org/10.1016/j.jmapro.2016.02.002

Fan, Z., Xu, H., Li, D., Zhang, L., Liao, L. (2012) . Нанокристаллизация поверхности углеродистой стали марки 35#, вызванная ультразвуковой ударной обработкой (УЗИ). Procedia Engineering, 27, 1718–1722. doi: https://doi.org/10.1016/j.proeng.2011.12.641

Е, К., Теланг, А., Гилл, А. С., Суслов, С., Иделл, Ю., Цвайакер, К. , и т.д. др. (2014). Градиентная наноструктура и остаточные напряжения, вызванные ультразвуковой модификацией поверхности нанокристаллами в аустенитной нержавеющей стали 304 для обеспечения высокой прочности и высокой пластичности.

Материаловедение и инженерия: А, 613, 274–288. doi: https://doi.org/10.1016/j.msea.2014.06.114

Материаловедение и инженерия: А, 613, 274–288. doi: https://doi.org/10.1016/j.msea.2014.06.114Лупкин Б.В. (2013). Упрочнение поверхностным пластическим формованием. Открытые информационные и компьютерные интегрированные технологии, 58, 40–48.

Лесик Д., Мартинес С., Мордюк Б., Джемелинский В., Данилейко О. (2020). Влияние комбинированного лазерно-ультразвукового поверхностного упрочнения на микроструктуру и фазовое состояние на механические свойства инструментальной стали AISI D2. Достижения в области проектирования, моделирования и производства II, 188–198. Дои: https://doi.org/10.1007/978-3-030-22365-6_19

Бхавар, В., Патил, С.В., Каттире, П., Дейт, П.П., Сингх, Р.К.П. (2017). Влияние дробеструйной обработки на инструментальную сталь для горячей обработки DIN 1.2714. Журнал материаловедения и химической инженерии, 05 (01), 81–90. doi: https://doi.org/10.4236/msce.2017.51012

Чжан, П.-Л., Ян, Х., Сюй, П.-К., Ю, З.

-С., Ли, К.-Г., Лу, К.-Х. (2014). Влияние лазерного поверхностного упрочнения на микроструктуру, твердость, износостойкость и разупрочнение низкоуглеродистой стали. Лазеры в технике, 28 (3/4), 135–149..

-С., Ли, К.-Г., Лу, К.-Х. (2014). Влияние лазерного поверхностного упрочнения на микроструктуру, твердость, износостойкость и разупрочнение низкоуглеродистой стали. Лазеры в технике, 28 (3/4), 135–149..Лесик Д., Мартинес С., Мордюк Б., Джемелинский В., Ламикиз А. (2021). Характеристики износа углеродистых и инструментальных сталей, упрочненных комбинированной лазерно-ультразвуковой обработкой поверхности. Достижения в области проектирования, моделирования и производства IV, 62–72. doi: https://doi.org/10.1007/978-3-030-77719-7_7

Хорошая долговечность Бесшовные трубы из легированной стали Круглые стальные трубы Отличная прочность

- Подробная информация

- Описание продукта

30хGSA 30HGSA 30CRMNSIA Сплав Стальные трубки Стальные трубы для нефти и газовых и геологических труб.

Химический состав, %

| С | Си | Мн | Никель | С | П | Кр | Медь |

| 0,28 – 0,34 | 0,9 – 1,2 | 0,8 – 1,1 | До 0,3 | До 0,025 | До 0,025 | 0,8 – 1,1 | До 0,3 |

Температура критических точек материала 30HGSA .

| AC 1 = 760, AC 3 (AC M ) = 830, AR 3 (ARC M ) = 705, AR 1 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675 = 675. |

Механические свойства, Т=20 o С, материал 30ХГСА.

| Ассортимент | Размер | Направление | с в | с Т | д 5 | г | ККУ | Термическая обработка |

| – | мм | – | МПа | МПа | % | % | рДж/м 2 | – |

| Палка | Æ 25 | 1080 | 830 | 10 | 45 | 490 | отпуск 880 o С, масло, недостаток 540 o С, вода | |

| Кованые детали | 500-750 | 14 |

| Твердость 30HGSA после отжига, | HB 10 -1 = 229 МПа |

Физические свойства 30HGSA материал.

| Т | Е 10- 5 | а 10 6 | л | р | С | Р 10 9 |

| Степень | МПа | 1/Степень | Вт/(м*градус) | кг/м3 | Дж/(кг · градус) | Ом·м |

| 20 | 2,15 | 38 | 7850 | 210 | ||

| 100 | 2.11 | 11,7 | 38 | 7830 | 496 | |

| 200 | 2,03 | 12,3 | 37 | 7800 | 504 | |

| 300 | 1,96 | 12,9 | 37 | 7760 | 512 | |

| 400 | 1,84 | 13,4 | 36 | 7730 | 533 | |

| 500 | 1,73 | 13,7 | 34 | 7700 | 554 | |

| 600 | 1,64 | 14 | 33 | 7670 | 584 | |

| 700 | 1,43 | 14,3 | 31 | 622 | ||

| 800 | 1,25 | 12,9 | 30 | 693 | ||

| Т | Е 10 – 5 | а 10 6 | л | р | С | Р 10 9 |

Технологические свойства материала 40X.

| Свариваемость: | ограниченная свариваемость |

| Чувствительность к хлопьям: | чувствительный |

| Склонность к отпускной хрупкости: | Есть такая тенденция |

Обозначения:

| Механические свойства 3 : | |

| с в | – Точка кратковременного разрушения, [МПа] |

| с Т | – Предел пропорциональности (предел текучести при остаточной деформации), [МПа] |

| д 5 | – Удлинение при отрыве, [%] |

| г | – Сжатие, [%] |

| ККУ | – Ударная вязкость, [кДж/м 2 ] |

| НВ | – Твердость по Бринелю, [МПа] |

Физические свойства :

| |

| Т | – Температура при заданных значениях, где получены, [градусы] |

| Е | – Коэффициент упругости первого рода, [МПа] |

| и | – Коэффициент температурного (линейного) расширения (интервал 20 o – T ), [1/градус] |

| л | – Теплопроводность (теплоёмкость), [Ватт/(м·градус)] |

| р | – Плотность материала, [кг/м 3 ] |

| С | – Удельная теплоемкость (интервал 20 o – Т), [Дж/(кг·градус)] |

| Р | – Удельное сопротивление, [Ом·м] |

Способность сварки:

Без ограничений – Сварка переносится без нагрева, а дальнейшая термообработка

Ограниченная Weld wells – сварка.

В рассматриваемом случае показатель составляет 0,28-0,34%.

В рассматриваемом случае показатель составляет 0,28-0,34%.

Для получения подобной поверхности применяется метод электролиза. Однако, создаваемый поверхностный слой характеризуется низкой устойчивостью к механическому воздействию – после повреждения незамедлительно появится коррозия.

Для получения подобной поверхности применяется метод электролиза. Однако, создаваемый поверхностный слой характеризуется низкой устойчивостью к механическому воздействию – после повреждения незамедлительно появится коррозия.

Охлаждение проводится в масле, что позволяет исключить вероятность появления поверхностных и структурных деформаций.

Охлаждение проводится в масле, что позволяет исключить вероятность появления поверхностных и структурных деформаций. org/10.3390/coatings7060077

org/10.3390/coatings7060077 Вибрации в технике и технологии, 1 (96), 103–110. doi: https://doi.org/10.37128/2306-8744-2020-1-11

Вибрации в технике и технологии, 1 (96), 103–110. doi: https://doi.org/10.37128/2306-8744-2020-1-11 2018.124031

2018.124031 Технология поверхностей и покрытий, 204 (20), 3222–3227. doi: https://doi.org/10.1016/j.surfcoat.2010.03.018

Технология поверхностей и покрытий, 204 (20), 3222–3227. doi: https://doi.org/10.1016/j.surfcoat.2010.03.018 Материаловедение и инженерия: А, 613, 274–288. doi: https://doi.org/10.1016/j.msea.2014.06.114

Материаловедение и инженерия: А, 613, 274–288. doi: https://doi.org/10.1016/j.msea.2014.06.114 -С., Ли, К.-Г., Лу, К.-Х. (2014). Влияние лазерного поверхностного упрочнения на микроструктуру, твердость, износостойкость и разупрочнение низкоуглеродистой стали. Лазеры в технике, 28 (3/4), 135–149..

-С., Ли, К.-Г., Лу, К.-Х. (2014). Влияние лазерного поверхностного упрочнения на микроструктуру, твердость, износостойкость и разупрочнение низкоуглеродистой стали. Лазеры в технике, 28 (3/4), 135–149..