35Хгсл термообработка: Сталь 35ХГСЛ (литейная) характеристики

alexxlab | 19.11.1991 | 0 | Разное

Сталь 35ХГСЛ (литейная) характеристики

Представляет собой легированный сплав стали. Детали, которые изготавливаются из данной марки обладают повышенной износостойкостью. К таким деталям можно отнести: валы, зубчатые колеса, звездочки, оси, муфты и некоторые иные. Выступает в качестве стали для отливок.

|

Марка металлопроката |

Заменитель |

|

35ХГСЛ |

25ХГСЛ |

|

30ГС |

|

|

40Г2 |

|

|

55Л |

Материал 35ХГСЛ – характеристики

|

Марка |

Классификация |

Вид поставки |

ГОСТ |

Зарубежные аналоги |

|

35ХГСЛ |

Сталь для отливок легированная |

Отливки |

977–88 |

есть |

Марка 35ХГСЛ – технологические особенности

|

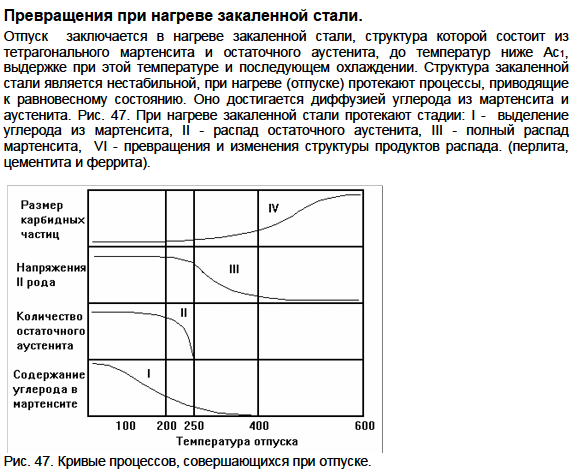

Режимы термической обработки |

|||||

|

1 вариант |

Охлаждающая среда |

t, 0 С |

2 вариант |

Охлаждающая среда |

t, 0С |

|

Нормализация |

воздух |

870–890 |

Закалка |

вода или масло |

870–880 |

|

Отпуск |

570–600 |

Отпуск |

воздух |

|

|

Литье

|

Линейная усадка при литье |

Температура начала затвердевания материала |

Жидкотекучесть |

Показатель трещиноустойчивости |

Склонность к образованию усадочной раковины |

Склонность к образованию усадочной пористости |

|

% |

0С |

Кж. |

Кт.у. |

Ку.р. |

Ку.п. |

|

2,2–2,3 |

1486–1495 |

0,9 |

0,7 |

1,1 |

1,0 |

Сварка

|

Свариваемость |

Способы сварки |

Рекомендации |

|

ограниченная |

ЭШС, РДС |

Подогрев + термообработка |

Флокеночувствительность

Малочувствительна.

Резка

|

Исходные данные |

Обрабатываемость резанием Ku |

|||

|

Состояние |

HB, МПа |

sB, МПа |

твердый сплав |

быстрорежущая сталь |

|

отожженное |

174–283 |

520 |

0,9 |

0,7 |

Склонность к отпускной хрупкости

Малосклонна.

Сталь 35ХГСЛ – химический состав

Массовая доля элементов не более, %:

|

Кремний |

Марганец |

Сера |

Углерод |

Фосфор |

Хром |

|

0,6–0,8 |

|

0,04 |

0,3–0,4 |

0,04 |

0,6–0,9 |

Материал 35ХГСЛ – механические свойства

|

Сортамент |

ГОСТ |

Размеры – толщина, диаметр |

Режим термообработки |

t |

KCU |

y |

d5 |

sT |

sв |

|

мм |

0С |

кДж/м2 |

% |

% |

МПа |

МПа |

|||

|

Отливки К35 |

977–88 |

до 100 |

Нормализация |

870–890 |

294 |

24 |

14 |

343 |

589 |

|

Отпуск |

570–600 |

||||||||

|

КТ60 |

Закалка |

870–880 |

392 |

20 |

10 |

589 |

785 |

||

|

Отпуск |

630–670 |

Твердость, Мпа

|

Сортамент |

ГОСТ |

Термообработка |

HB 10-1 |

|

Отливки |

977–88 |

163–240 |

|

|

Закалка |

217–269 |

||

|

Отпуск |

Температура критических точек,

0С|

Критические точки |

Ac1 |

Ac3 |

Ar1 |

Ar3 |

|

Температура |

765 |

840 |

720 |

710 |

Ударная вязкость, Дж/см

2|

Режимы термообработки |

t |

Среда |

KCU при температурах |

||||||

|

0С |

-800С |

-600С |

-400С |

-300С |

-200С |

00С |

+200С |

||

|

Нормализация |

870–890 |

6–18 |

8–29 |

8–58 |

30–53 |

||||

|

Отпуск |

570–600 |

||||||||

|

Закалка |

870–890 |

масло |

6–14 |

8–19 |

10–22 |

28–40 |

|||

|

Отпуск |

630–670 |

||||||||

Марка 35ХГСЛ – физические свойства

|

t |

r |

R 109 |

E 10-5 |

l |

a 106 |

C |

|

0С |

кг/м3 |

Ом·м |

МПа |

Вт/(м·град) |

1/Град |

Дж/ (кг·град) |

|

20 |

7800 |

311 |

2. |

36 |

||

|

100 |

343 |

2.11 |

37 |

11.8 |

496 |

|

|

200 |

419 |

2.03 |

38 |

12.3 |

504 |

|

|

300 |

504 |

1. |

38 |

12.8 |

512 |

|

|

400 |

579 |

1.84 |

37 |

13.3 |

533 |

|

|

500 |

663 |

1.74 |

35 |

13.8 |

554 |

|

|

600 |

824 |

1. |

33 |

14.1 |

584 |

|

|

700 |

981 |

1.43 |

32 |

14.4 |

622 |

|

|

800 |

1133 |

1.25 |

30 |

12.6 |

693 |

|

|

900 |

1187 |

29 |

13. |

689 |

Сталь 35ХГСЛ – точные и ближайшие зарубежные аналоги

|

Болгария |

Венгрия |

Польша |

Румыния |

Чехия |

Япония |

||||||

|

BDS |

MSZ |

PN |

STAS |

CSN |

JIS |

||||||

|

|

|

|

|

|

Материал 35ХГСЛ – область применения

Сталь марки 35ХГСЛ используют в машиностроении для изготовления ответственных деталей с повышенной износостойкостью.

Условные обозначения

|

HB |

KCU |

y |

d5 |

sT |

sв |

|

МПа |

кДж / м2 |

% |

% |

МПа |

МПа |

|

Твердость по Бринеллю |

Ударная вязкость |

Относительное сужение |

Относительное удлинение при разрыве |

Предел текучести |

Предел кратковременной прочности |

|

Ku |

s0,2 |

t-1 |

s-1 |

|

Коэффициент относительной обрабатываемости |

Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации |

Предел выносливости при кручении (симметричный цикл) |

Предел выносливости при сжатии-растяжении (симметричный цикл) |

|

Без ограничений |

Ограниченная |

Трудносвариваемая |

|

|

Подогрев |

нет |

до 100–1200С |

200–3000С |

|

Термообработка |

нет |

есть |

отжиг |

|

R |

Ом·м |

Удельное сопротивление |

|

r |

кг/м3 |

Плотность |

|

C |

Дж/(кг·град) |

Удельная теплоемкость |

|

l |

Вт/(м·град) |

Коэффициент теплопроводности |

|

a |

1/Град |

Коэффициент линейного расширения |

|

E |

МПа |

Модуль упругости |

|

t |

0С |

Температура |

Сталь 35ХГСЛ для фасонных отливок

| C | Si | Mn | Cr | Mo | Fe | W | Al | Ni | S | P |

|---|---|---|---|---|---|---|---|---|---|---|

| не более | ||||||||||

| 0,32-0,40 | 0,6-0,9 | 0,9-1,2 | 0,7-1,0 | 0,1-0,2 | Основа | 0,2 | 0,1 | 0,4 | 0,025 | 0,025 |

| Вид полуфабриката | ОСТ | Состояние полуфабриката или контрольных образцов | σ0,2 | σв | δ5 | ψ | ан | HB (dотп) |

|---|---|---|---|---|---|---|---|---|

| кгс/мм2 | % | кгс·м/см2 | мм | |||||

| Отливки фасонные |

ОСТ1 90093-73 |

Термически обработанные по режиму: | ||||||

| – закалка с 890±10°С в масле, – отпуск при 630-670°С |

60 | 80 | 12 | 30 | 5 | 4,05-3,65 | ||

| – закалка с 890±10°С в масле, – отпуск при 570-630°С |

85 | 100 | 9 | 25 | 3 | 3,65-3,35 | ||

Примечание: Предварительная термическая обработка: нормализация с 900±10°С, последующий отпуск при 680±10°С, охлаждение на воздухе или неполный отжиг при 780°С, охлаждение в печи до 670°С, далее на воздухе. |

||||||||

| Состояние материала | Температура испытания,°С | σ0,2 | σв | δ5 | ψ |

|---|---|---|---|---|---|

| кгс/мм2 | % | ||||

| Термически обработанныепо режиму: – закалка с 890°С в масле, – отпуск при 600°С |

20 | 92 | 105 | 10 | 25 |

| 300 | 90 | 102 | 10 | 25 | |

| 400 | 87 | 101 | 9 | 30 | |

| Плотность: 7800 кг/м3 | |||||||||

| Коэффициент термического линейного расширения | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Температура,°С | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | ||||

| α·106 1/град | 11,0 | 12,1 | 13,0 | 13,4 | 13,8 | ||||

| Температура,°С | 100-200 | 200-300 | 300-400 | 400-500 | |||||

| α·106 1/град | 13,0 | 14,7 | 14,9 | 15,4 | |||||

| Коэффициент теплопроводности | |||||||||

| Температура,°С | 20 | ||||||||

| λ вт/м·град | 35,6 | ||||||||

| Метод выплавки | ||||

|---|---|---|---|---|

Сталь выплавляют в индукционных печах с основной футеровкой. Жидкотекучесть стали хорошая. Температура заливки форм 1500-1570°С (по термопаре погружения) в зависимости от конфигурации и толщины стенок детали. Линейная усадка (свободная) составляет 2%. Детали отливают методом точного литья по выплавляемым моделям или в керамические формы по постоянным моделям. Отрезка прибылей и литников производится анодной резкой, камнем или механическим путем. |

||||

| Рекомендуемая термическая обработка | ||||

| Предварительная термическая обработка: отжиг при 780°С в течение 2-3 часов, охлаждение в печи до 670°С, далее на воздухе; нормализация при 900°С с последующим отпуском для смягчения. Окончательная термическая обработка: закалка с 880-900°С (0,75-1 час) в масле (закалка в воде не допускается), отпуск при 570-670°С, охлаждение на воздухе, в масле или воде. Прокаливаемость d до 45 мм. |

||||

| Обработка резанием | ||||

Сталь хорошо обрабатывается резанием. |

||||

| Свариваемость | ||||

| Сталь хорошо сваривается. Отдельные дефекты завариваются аргонодуговой сваркой присадочной проволокой Св-18ХМА или дуговой – электродами ВИ10-6, НИАТ-3М с последующей термической обработкой сваренных деталей (σв сварного соединения 70-80 кгс/мм2). |

| Литые самолетные детали различного назначения с пределом прочности около 100 кгс/мм2. |

Сталь 35ХГСЛ – легированные стали

- Металлургия России

- Сортамент стали org/ListItem”>Легированные стали

- Сталь 35ХГСЛ

Марка 35ХГСЛ – назначение

Легированная сталь для отливок 35ХГСЛ используется для изготовления ответственных деталей с высокими требованиями к износостойкости – звездочки, зубчатые колеса, валы, оси, муфты, другие изделия.

Сталь 35ХГСЛ – отечественные аналоги

Марка металлопроката | Заменитель |

35ХГСЛ | 25ХГСЛ |

30ГС | |

40Г2 | |

55Л |

Материал 35ХГСЛ – характеристики

Марка | Классификация | Вид поставки | ГОСТ | Зарубежные аналоги |

35ХГСЛ | Сталь для отливок легированная | Отливки | 977–88 | есть |

Марка 35ХГСЛ – технологические особенности

Режимы термической обработки | |||||

1 вариант | Охлаждающая среда | t, 0С | 2 вариант | Охлаждающая среда | t, 0С |

Нормализация | воздух | 870–890 | Закалка | вода или масло | 870–880 |

Отпуск | 570–600 | Отпуск | воздух | 630–670 | |

Литье

Линейная усадка при литье | Температура начала затвердевания материала | Жидкотекучесть | Показатель трещиноустойчивости | Склонность к образованию усадочной раковины | Склонность к образованию усадочной пористости |

% | 0С | Кж. | Кт.у. | Ку.р. | Ку.п. |

2,2–2,3 | 1486–1495 | 0,9 | 0,7 | 1,1 | 1,0 |

Сварка

Свариваемость | Способы сварки | Рекомендации |

ограниченная | ЭШС, РДС | Подогрев + термообработка |

Флокеночувствительность

Малочувствительна.

Резка

Исходные данные | Обрабатываемость резанием Ku | |||

Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

отожженное | 174–283 | 520 | 0,9 | 0,7 |

Склонность к отпускной хрупкости

Малосклонна.

Сталь 35ХГСЛ – химический состав

Массовая доля элементов не более, %:

Кремний | Марганец | Сера | Углерод | Фосфор | Хром |

0,6–0,8 | 1–1,3 | 0,04 | 0,3–0,4 | 0,04 | 0,6–0,9 |

Материал 35ХГСЛ – механические свойства

Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sT | sв |

мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

Отливки К35 | 977–88 | до 100 | Нормализация | 870–890 | 294 | 24 | 14 | 343 | 589 |

Отпуск | 570–600 | ||||||||

КТ60 | Закалка | 870–880 | 392 | 20 | 10 | 589 | 785 | ||

Отпуск | 630–670 |

Твердость, Мпа

Сортамент | ГОСТ | Термообработка | HB 10-1 |

Отливки | 977–88 | 163–240 | |

Закалка | 217–269 | ||

Отпуск |

Температура критических точек,

0СКритические точки | Ac1 | Ac3 | Ar1 | Ar3 |

Температура | 765 | 840 | 720 | 710 |

Ударная вязкость, Дж/см

2Режимы термообработки | t | Среда | KCU при температурах | ||||||

0С | -800С | -600С | -400С | -300С | -200С | 00С | +200С | ||

Нормализация | 870–890 | 6–18 | 8–29 | 8–58 | 30–53 | ||||

Отпуск | 570–600 | ||||||||

Закалка | 870–890 | масло | 6–14 | 8–19 | 10–22 | 28–40 | |||

Отпуск | 630–670 | ||||||||

Марка 35ХГСЛ – физические свойства

t | r | R 109 | E 10-5 | l | a 106 | C |

0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

20 | 7800 | 311 | 2. | 36 | ||

100 | 343 | 2.11 | 37 | 11.8 | 496 | |

200 | 419 | 2.03 | 38 | 12.3 | 504 | |

300 | 504 | 1.96 | 38 | 12.8 | 512 | |

400 | 579 | 1.84 | 37 | 13.3 | 533 | |

500 | 663 | 1. | 35 | 13.8 | 554 | |

600 | 824 | 1.64 | 33 | 14.1 | 584 | |

700 | 981 | 1.43 | 32 | 14.4 | 622 | |

800 | 1133 | 1.25 | 30 | 12.6 | 693 | |

900 | 1187 | 29 | 13.3 | 689 |

Сталь 35ХГСЛ – точные и ближайшие зарубежные аналоги

Болгария | Венгрия | Польша | Румыния | Чехия | Япония | ||||||

BDS | MSZ | PN | STAS | CSN | JIS | ||||||

|

|

|

|

|

|

Материал 35ХГСЛ – область применения

Сталь марки 35ХГСЛ используют в машиностроении для изготовления ответственных деталей с повышенной износостойкостью.

Условные обозначения

HB | KCU | y | d5 | sT | sв |

МПа | кДж / м2 | % | % | МПа | МПа |

Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

Ku | s0,2 | t-1 | s-1 |

Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

Без ограничений | Ограниченная | Трудносвариваемая | |

Подогрев | нет | до 100–1200С | 200–3000С |

Термообработка | нет | есть | отжиг |

R | Ом·м | Удельное сопротивление |

r | кг/м3 | Плотность |

C | Дж/(кг·град) | Удельная теплоемкость |

l | Вт/(м·град) | Коэффициент теплопроводности |

a | 1/Град | Коэффициент линейного расширения |

E | МПа | Модуль упругости |

t | 0С | Температура |

Сталь 35ХГСЛ / Ауремо

Сталь 36ХГНРЛ Сталь 40Г1 Сталь 35ХНМЛ Сталь 35ХНЛ Сталь 35ХН2МЛ Сталь 35ХН2ВЛ Сталь 35ХМЛ Сталь 35ХГФЛ (35ХГФ) Сталь 35ХГСЛ Сталь 35ХГЛ Сталь 35НГМЛ Сталь 35ГТРЛ Сталь 35ГЛ Сталь 32Х06Л Сталь 30ХНМЛ Сталь 30ХМЛ Сталь 30ХЛ Сталь 30ХГФРЛ Сталь 30ХГСФРЛ Сталь 30ХГСФЛ Сталь 30ХГ1 Сталь 30Х4С3ГМЛ Сталь 30ГСЛ Сталь 30ГЛ Сталь 5МФРЛ Сталь Х8МЛ Сталь Х15Л Сталь КПЛ Сталь на-5 Сталь 80ГСЛ Сталь 75ХНМФЛ Сталь 70Х3ГЛ Сталь 70ГЛ Сталь 60ХГЛ Сталь 5ХНМЛ Сталь 5ФЛ Сталь 28Х11МЛ Сталь 55SL Сталь 50ХГЛ Сталь 45ФЛ Сталь 45ГЛ Сталь 40ХФЛ Сталь 40ХНЛ Сталь 40ХН2Л Сталь 40ХМЛ Сталь 40ХЛ Сталь 40ХГРЛ Сталь 40ГТЛ Сталь 12Х2НМЛ (ПО-3М) Сталь 20ГЛ Сталь 16ХГТЛ Сталь 16Х3МФЛ Сталь 15ХЛ Сталь 15ХГСМЛ Сталь 15Х1М1ФЛ Сталь 15ГНФЛ Сталь 15ГНЛ Сталь 15ГЛ Сталь 13ХНДФТЛ Сталь 12Х7Г3СЛ Сталь 20ГМЛ Сталь 12Х2НВМЛ (ОН-3) Сталь 12ДХН1МФЛ Сталь 12ДН2ФЛ Сталь 08ТЛ Сталь 08Н6Г4МЛ Сталь 08ГНФЛ Сталь 08ГНЛ Сталь 08ГДНЛ (СЛ-30) Сталь 08Г2ФЛ Сталь 03Н12Х5М3ТЮЛ Сталь 03Н12Х5М3ТЛ Сталь 20ХЛ Сталь 25ХГСЛ Сталь 25ХГЛ Сталь 25Х3ГНМФЛ Сталь 25ГСЛ Сталь 23ХГС2МФЛ Сталь 23ГНМФЛ Сталь 20ХНФЛ Сталь 20ХНЛ Сталь 20ХН3Л Сталь 20ХМФЛ Сталь 20ХМЛ Сталь 27Х5ГСМЛ Сталь 20ХГСЛ Сталь 20Х3МВФЛ (ЭИ415Л) Сталь 20ФЛ Сталь 20ДХЛ Сталь 20ГФЛ (20Г1ФЛ) Сталь 20ГТЛ Сталь 20ГСЛ Сталь 20ГНФЛ Сталь 20ГНМЮЛ Сталь 20ГНМФЛ

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 35ХГСЛ |

| Обозначение ГОСТ латинское | 35XGCL |

| Транслитерация | 35ХГСЛ |

| Химические элементы | 35CrMnС |

Описание

Сталь 35ХГСЛ используется : для изготовления отливок, шестерен, звездочек, осей, валов, муфт и других ответственных деталей, к которым предъявляются требования повышенной износостойкости; отливки по выплавляемым моделям для авиационной промышленности I группа — нагруженные изделия с особыми требованиями по плотности и механическим свойствам: высоконагруженные кронштейны, герметичные корпуса, каркасы гироскопов, стабилизаторов и т. д. и II группа — ненагруженные и малонагруженные детали, кольца, фланцы, фитинги, негерметичные приборные шкафы и т. д.

д. и II группа — ненагруженные и малонагруженные детали, кольца, фланцы, фитинги, негерметичные приборные шкафы и т. д.

Стандарты

| Наименование | Код | Стандарты | |

|---|---|---|---|

| Отливки стальные | В82 | ГОСТ 977-88, ОСТ 24.920.01-80, ОСТ 3-4365-79, ОСТ 1 | -82, ОСТ 1 80059-83 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 84-218-85, ОСТ 1-91 | |

| Отливки со специальными свойствами (чугун и сталь) | В83 | ТУ 1-812-0054-81, ТУ 4112-78269737-008-05 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Фе | Медь | Н | Ал | Пн | Вт | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ОСТ 1 | -82 | 0,32-0,4 | ≤0,025 | ≤0,025 | 0,9-1,2 | 0,7-1 | 0,6-0,9 | ≤0,4 | Остальные | ≤0,3 | ≤0,015 | ≤0,08 | 0,1-0,2 | ≤0,2 |

| ГОСТ 977-88 | 0,3-0,4 | ≤0,04 | ≤0,04 | 1-1,3 | 0,6-0,9 | 0,6-0,8 | – | Остальные | – | – | – | – | – |

Fe является основой.

Механические характеристики

| Сечение, мм | t отпускания, °С | с Т |с 0,2 , МПа | σ B , МПа | д 5 , % | г, % | кДж/м 2 , кДж/м 2 | Число твердости по Бринеллю, МПа | HRc |

|---|---|---|---|---|---|---|---|---|

| Отливка сечением 30 мм. Закалка в масло с 870-890°С + отпуск при 630-670°С, охлаждение на воздухе | ||||||||

| – | – | 620-650 | 800-820 | 14-18 | 23-36 | – | – | – |

| Градация эксплуатационных свойств готовых термически обработанных деталей по ОСТ 1-91 | ||||||||

| – | – | – | 780-980 | – | – | – | 223-277 | 22-29 |

Литье сечением 30 мм. Закалка в масло с 870-890°С + отпуск при 630-670°С, охлаждение на воздухе Закалка в масло с 870-890°С + отпуск при 630-670°С, охлаждение на воздухе | ||||||||

| – | – | 560-630 | 720-780 | 12-16 | 31-49 | – | – | – |

| Градация эксплуатационных свойств готовых термически обработанных деталей по ОСТ 1-91 | ||||||||

| – | – | – | 980-1180 | – | – | – | 277-341 | 29-36 |

| Закалка на воздухе, 870-880 °С + отпуск при 630-670 °С, охлаждение на воздухе | ||||||||

| 100 | – | ≥589 | ≥785 | ≥10 | ≥20 | ≥392 | – | – |

| Отливка сечением 30 мм. Закалка в масло с 870-890 °С + отпуск при 630-670 °С, охлаждение на воздухе | ||||||||

| – | – | 520-590 | 700-770 | 9-16 | 25-51 | – | – | – |

| Нормализация при 870-890 °С + отпуск при 570-600 °С, охлаждение на воздухе | ||||||||

| 100 | – | ≥343 | ≥589 | ≥14 | ≥25 | ≥294 | 163-240 | – |

Отливка сечением 30 мм. Закалка в масло с 870-890°С + отпуск при 630-670°С, охлаждение на воздухе Закалка в масло с 870-890°С + отпуск при 630-670°С, охлаждение на воздухе | ||||||||

| – | – | 545-610 | 720-830 | 9-16 | 12-39 | – | – | – |

| Отжиг при 850-870 °С, охлаждение с печью до 300 °С, охлаждение на воздухе | ||||||||

| 30 | – | ≥295 | ≥590 | ≥20 | ≥40 | – | – | – |

| Отливка сечением 30 мм. Закалка в масло с 870-890°С + отпуск при 630-670°С, охлаждение на воздухе | ||||||||

| – | – | 500-680 | 640-680 | 10-22 | 31-66 | – | – | – |

| Отливки стальные 35ХГСЛ. Нормализация при 890-910 °С с последующим отпуском при 670-690 °С, охлаждением на воздухе или частичным отжигом при 780 °С, охлаждением с печью до 670 °С, охлаждением на воздухе + Отпуск в масле 880-900 °C + Отпуск | ||||||||

| – | 630-670 | ≥590 | ≥780 | ≥12 | ≥30 | ≥490 | 223-277 | – |

Отливка сечением 30 мм. Закалка в масло с 870-890°С + отпуск при 630-670°С, охлаждение на воздухе Закалка в масло с 870-890°С + отпуск при 630-670°С, охлаждение на воздухе | ||||||||

| – | – | 435-525 | 470-640 | 19-30 | 44-84 | – | – | – |

| Отливки стальные 35ХГСЛ. Нормализация при 890-910 °С с последующим отпуском при 670-690 °С, охлаждением на воздухе или частичным отжигом при 780 °С, охлаждением с печью до 670 °С, охлаждением на воздухе + Отпуск в масле 880-900 °С + Отпуск | ||||||||

| – | 570-630 | ≥835 | ≥980 | ≥9 | ≥25 | ≥294 | 277-331 | – |

| Отливка сечением 30 мм. Нормализация на 870-890 °С + отпуск при 570-600 °С, охлаждение на воздухе | ||||||||

| – | – | 445-460 | 725-810 | 18-22 | 33-44 | – | – | – |

| – | – | 390-435 | 700-780 | 12-17 | 30-48 | – | – | – |

| – | – | 350-420 | 680-750 | 10-16 | 19-44 | – | – | – |

| – | – | 395-440 | 730-790 | 12-22 | 24-49 | – | – | – |

| – | – | 380-425 | 640-680 | 19-23 | 56-68 | – | – | – |

| – | – | 335-370 | 475-500 | 24-33 | 68-74 | – | – | – |

Описание механических меток

| Наименование | Описание |

|---|---|

| Раздел | Секция |

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| о В | Предел кратковременной прочности |

| д 5 | Удлинение после разрыва |

| у | Относительное сужение |

| кДж/м 2 | Прочность |

| HRc | Твердость по Роквеллу (индентор алмазный сфероконический) |

Физические характеристики

| Температура | Е, ГПа | Г, ГПа | р, кг/м3 | л, Вт/(м · °С) | Р, НОМ · м | а, 10-6 1/°С | С, Дж/(кг·°С) |

|---|---|---|---|---|---|---|---|

| 0 | 215 | 84 | 7800 | 36 | 311 | – | – |

| 20 | 215 | – | 7800 | 36 | 311 | – | – |

| 100 | 211 | 82 | – | 37 | 343 | 118 | 496 |

| 200 | 203 | 79 | – | 38 | 419 | 123 | 504 |

| 300 | 196 | 76 | – | 38 | 504 | 128 | 512 |

| 400 | 184 | 71 | – | 37 | 579 | 133 | 533 |

| 500 | 174 | 66 | – | 35 | 663 | 138 | 554 |

| 600 | 164 | 62 | – | 33 | 824 | 141 | 584 |

| 700 | 143 | 54 | – | 32 | 981 | 144 | 622 |

| 800 | 125 | 47 | – | 30 | 1133 | 126 | 693 |

| 900 | – | – | – | 29 | 1187 | 126 | 693 |

| 1100 | – | – | – | – | – | 133 | 689 |

Технологические свойства

| Наименование | Значение |

|---|---|

| Свариваемость | ограниченная свариваемость. Процесс сварки – SMAW. Рекомендуется подогрев и последующая термическая обработка. Процесс сварки – SMAW. Рекомендуется подогрев и последующая термическая обработка. |

| Склонность к отпускной хрупкости | малосана |

| Чувствительность к флоку | нечувствительный |

Шкив тормозной ГОСТ 977 88. Основы технологии производства отливок стальных

Отливки стальные ГОСТ 977-88

Стандарт распространяется на стальные отливки, изготовленные всеми способами литья из нелегированных и легированных конструкционных сталей, легированных со специальными свойствами.

1.1. Для изготовления отливок предусмотрены следующие марки стали:

конструкционная нелегированная:

15Л, 20Л, 25Л, 30Л, 35Л, 40Л, 45Л, 50Л;

конструкционные легированные:

20GL, 35GL, 20GSL, 30GSL, 20G1FL, 20FL, 30HGSFL, 45FL, 32H06L, 40HL, 20HML, 20HMFL, 20GNMFL, 35HML, 30HNML, 35HGSL, 35HML, 20DHL, 08GDNL, 13HNDLM, 13HNLFL, 13, 12, 12, 23, 12, 12, 23 -х фл. 25х3ГНМФЛ, 27Х5ГСМЛ, 30Х3С3ГМЛ, 03Н12Х5М3ТЛ, 03Н12Х5М3ТУЛ;

конструкционный сплав, применяемый в правоотношениях стран-членов СЭВ:

15ГЛ, 30ГЛ, 45ГЛ, 70ГЛ, 55СЛ, 40Г1, 5ФЛ, 15ФЛ, 30ХЛ, 25ХГЛ, 35ХГЛ, 50ХГЛ, 60ХГЛ, 70х3ГЛ, 35ХГФЛ, 30ХФЛ, 40ХМЛ, 40ХНЛ, 40ХН2Л, 30ХМЛ, 40ХНЛ, 40ХН2Л, 30ХМЛ;

легированные со специальными свойствами:

а) мартенситного класса

20Х13Л, 08Х14НДЛ, 09Х17Н3СЛ, 10Х12НДЛ – коррозионностойкие; 20Х5МЛ, 20Х8ВЛ, 40Х9С2Л – термостойкие; 20Х12ВНМФЛ – жаропрочный; 85Х4М5Ф2В6Л (Р6М5Л), 90Х4М4Ф2В6Л (Р6М4Ф2Л) – быстроходные;

б) мартенситно-ферритный класс

15Х13Л – коррозионностойкий;

в) ферритный класс

15Х25ТЛ – коррозионностойкий;

г) аустенитно – мартенситный класс

08Х15Н4ДМЛ, 08Х14Н7МЛ, 14Х18Н4Г4Л – коррозионностойкие;

е) аустенитный класс

10Х18Н9Л, 12Х18Н9ТЛ, 10Х18Н11БЛ, 07Х17Н16ТЛ, 12Х18Н12М3ТЛ – коррозионностойкие; 55Х18Г14С2ТЛ, 15Х23Н18Л, 20Х25Н19С2Л, 18Х25Н19СЛ, 45Х17Г13Н3Ю – термостойкие; 35Х18Н24С2Л, 31Х19Н9МВБТЛ, 12Х18Н12БЛ, 08Х17Н34В5Т3Ю2РЛ, 15Х18Н22В6М2РЛ, 20Х21Н46В8РЛ – термостойкие; 110Г13Л, 110Г13х3БРЛ, 110Г13ФТЛ, 130Г14ХМФАЛ, 120Г10ФЛ – износостойкие;

легированные со специальными свойствами, используемые в правоотношениях стран-членов СЭВ:

а) мартенситно-ферритный класс

15Х14НЛ, 08Х12Н4ГСМЛ – коррозионностойкие;

B) Austenitic-Ferritic Class

12x21N5G2SL, 12x21N5G2STL, 12x21N5G2SM2L, 12x19N7G2SAL, 12x21n5g2sal, 07x18n10g2s2m2l, 15x18n5g2sal, 07x18n10g2s2m2l, 15x18n102s2m2s2s2s2s2s2s2s2s2s2s2m2s2s2s2s2s2s2s2s2s2s2s2s2s2s2s2s2.

1.2. Сталь следует выплавлять в печах с основной футеровкой. Допускается выплавка стали в печах с кислотной футеровкой при соблюдении требований настоящего стандарта.

Возможность применения конвертерной стали должна быть указана в конструкторской документации (КД) и (или) нормативно-технической документации (НТД).

Примеры символов:

25L GOST 977-88

23HGS2MFL GOST 977-88

20х25N19S2L GOST 977-88

Примеры. 25Л К20 ГОСТ 977-88

23ХГС2МФл КТ ГОСТ 977-88

В обозначении марок стали первые цифры указывают среднюю или максимальную (при отсутствии нижнего предела) массовую долю углерода в сотых долях процента; буквы под цифрами означают: А – азот, Б – ниобий, В – вольфрам, Г – марганец, Д – медь, М – молибден, Н – никель, Р – бор, С – кремний, Т – титан, Ф – ванадий, Х – хром, Ю – алюминий, Л – литейный. Цифры после букв обозначают примерный весовой процент легирующего элемента.

Индексы «К» и «КТ» являются обозначениями категории прочности, следующая цифра указывает значение требуемого предела текучести. Индекс «К» присваивается материалу в отожженном, нормализованном или отпущенном состоянии; индекс «КТ» – после закалки и отпуска.

Индекс «К» присваивается материалу в отожженном, нормализованном или отпущенном состоянии; индекс «КТ» – после закалки и отпуска.

2. Основные параметры и размеры.

2.1. В зависимости от назначения и требований к деталям отливки делятся на три группы:

Группа отливок | Назначение | Характеристики отливок | Список контролируемых показателей качества |

Отливки общего назначения | Отливки для деталей, конфигурация и размеры которых определяются только конструктивными и технологическими соображениями | Внешний вид, размеры, химический состав | |

Ответственные кастинги | Отливки для деталей, рассчитанных на прочность и работающих при статических нагрузках | Внешний вид, размеры, химический состав, механические свойства; предел текучести или предел прочности и относительное удлинение | |

Критические отливки | Отливки для деталей, рассчитанных на прочность и работающих при циклических и динамических нагрузках | Внешний вид, размеры, химический состав, механические свойства; предел текучести или предел прочности, удлинение и ударная вязкость |

Примечание:

1. По требованию потребителя в число дополнительных контролируемых показателей могут быть включены: твердость, разрушение металла, механические для отливок с толщиной стенки более 100 мм, механические свойства при низких и высоких температурах, герметичность , микроструктура, плотность, коррозионная стойкость, жаропрочность, стойкость к межкристаллитной коррозии и др.

По требованию потребителя в число дополнительных контролируемых показателей могут быть включены: твердость, разрушение металла, механические для отливок с толщиной стенки более 100 мм, механические свойства при низких и высоких температурах, герметичность , микроструктура, плотность, коррозионная стойкость, жаропрочность, стойкость к межкристаллитной коррозии и др.

2. Для отливок 3-й группы, предназначенных для изделий, подлежащих приемке представителем заказчика, работающих при низких температурах и подвергающихся динамическим нагрузкам, если это указано в КД и (или) НТД, ударная вязкость стали составляет определяют при температуре минус 50 °С. При этом нормы ударной вязкости указывают в конструкторской документации и (или) НТД на конкретные изделия.

Обозначение отливки в требованиях к техническому чертежу:

Для отливок 1-й группы:

Для отливок 2-й группы:

Отливок 1-й группы ГОСТ 977-88

Для отливок 3-й группы:

Отливок 1-й группы ГОСТ

-88 3. Технические требования.

Технические требования.

3.1. Отливки должны подвергаться термической обработке.

3.2. Допуски размеров и веса отливок, а также припуски на механическую обработку должны соответствовать требованиям ГОСТ 26645, уклоны формовки – ГОСТ 3212 или указаны в конструкторской документации.

3.3. Отливки не должны содержать формовочной смеси, окалины и пригара. Приросты и кормушки должны быть удалены.

Места отсечки питателей и стояков, вводов и врезов должны быть зачищены или отрезаны в пределах допусков по чертежу отливки.

3.4. Удаление фидеров и прибыли осуществляется любым способом.

Удаление кормушек и прибылей огневой разделкой после окончательной термической обработки должно быть указано в КД и НТД.

3.5. На подлежащей механической обработке поверхности отливки не допускаются поверхностные дефекты в виде каверн, припоев, раковин, пленов и т. п., превышающие глубину припуска на механическую обработку.

3.6. При исправлении дефектов сваркой ее следует проводить до окончательной термической обработки.

ГОСТ 977-88 спреды на отливки из стали , изготовленные всеми способами литья из нелегированных и легированных конструкционных, легированных с особыми свойствами литейных сплавов.

- ГОСТ 1497-84 Металлы. Методы испытаний на растяжение

- ГОСТ 1763-68 Сталь. Методы определения глубины обезуглероженного слоя

- ГОСТ 3212-92 комплекта моделей. Формирование уклонов, метки стержней, допуски на размеры

- ГОСТ 6032-89 Стали и сплавы коррозионностойкие. Методы испытаний на стойкость к межкристаллитной коррозии

- ГОСТ 6130-71 Металлы. Методы определения теплостойкости

- ГОСТ 7565-81 Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

- ГОСТ 9012-59 Металлы. Метод определения твердости по Бринеллю

- ГОСТ 9013-59 Металлы. Метод определения твердости по Роквеллу

- ГОСТ 9454-78 Металлы. Метод испытания на удар при низких, комнатных и высоких температурах

- ГОСТ 9651-84 Металлы.

Методы испытаний на растяжение при повышенных температурах

Методы испытаний на растяжение при повышенных температурах - ГОСТ 10145-81 Металлы. Метод испытания на длительную прочность

- ГОСТ 11150-84 Металлы. Методы испытаний на растяжение при низких температурах

- ГОСТ 12344-2003 Стали легированные и высоколегированные. Методы определения углерода

- ГОСТ 12345-2001 Стали легированные и высоколегированные. Методы определения серы

- ГОСТ 12346-78 Стали легированные и высоколегированные. Методы определения кремния

- ГОСТ 12347-77 Стали легированные и высоколегированные. Методы определения фосфора

- ГОСТ 12348-78 Стали легированные и высоколегированные. Методы определения марганца

- ГОСТ 12349-83 Стали легированные и высоколегированные. Методы определения вольфрама

- ГОСТ 12350-78 Стали легированные и высоколегированные. Методы определения хрома

- ГОСТ 12351-2003 Стали легированные и высоколегированные. Методы определения ванадия

- ГОСТ 12352-81 Стали легированные и высоколегированные.

Методы определения никеля

Методы определения никеля - ГОСТ 12354-81 Стали легированные и высоколегированные. Методы определения молибдена

- ГОСТ 12355-78 Стали легированные и высоколегированные. Методы определения меди

- ГОСТ 12356-81 Стали легированные и высоколегированные. Метод определения титана

- ГОСТ 12357-84 Стали легированные и высоколегированные. Методы определения алюминия

- ГОСТ 12359-99 Стали углеродистые, легированные и высоколегированные. Методы определения азота

- ГОСТ 12360-82 Стали легированные и высоколегированные. Методы определения бора

- ГОСТ 12361-2002 Стали легированные и высоколегированные. Методы определения ниобия

- ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

- ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

- ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

- ГОСТ 22536.

3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора - ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

- ГОСТ 22536.5-87 Сталь углеродистая и чугун нелегированный. Методы определения марганца

- ГОСТ 22536.6-88 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка

- ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

- ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

- ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

- ГОСТ 22536.10-88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

- ГОСТ 22536.11-87 Сталь углеродистая и чугун нелегированный. Методы определения титана

- ГОСТ 22536.12-88 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

- ГОСТ 22536.14-88 Сталь углеродистая и чугун нелегированный.

Метод определения циркония

Метод определения циркония - ГОСТ 26645-85 Отливки из металлов и сплавов. Допуски на размеры, вес и припуски на обработку

- ГОСТ 28473-90 Чугун, сталь, ферросплавы, хром, марганец металлический. Общие требования к методам анализа

Классификация литейных сталей, требования к ним.

Классификация литейных сталей, требования к ним. Влияние химического состава на структуру и свойства. Выбор легирующих элементов. Структурная схема Шеффлера

ОСНОВЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТАЛЬНЫХ ОТЛИВОК

Требования к стальным отливкам регламентируются ГОСТ 977-88 «Отливки стальные. Общие технические условия» и ГОСТ 21357-87 «Отливки из хладостойких и износостойких сталей. Общие технические условия».

Отливки стальные классифицируют по пяти основным признакам: химическому составу, структуре и назначению (табл. 2.1.1), а также способу выплавки стали и требованиям к детали.

По химическому составу подразделяются на 4 группы:

1) отливки из углеродистой нелегированной стали, которые по содержанию углерода подразделяются, в свою очередь, на отливки из низкоуглеродистых (0-4%) стали;

2) отливки из низколегированной стали, в которых общее содержание легирующих элементов не превышает 3,5%;

3) отливки из среднелегированной стали, в которых общее содержание легирующих элементов находится в пределах 3,5-10,0%;

4) отливки из высоколегированной стали с общим содержанием легирующих элементов более 10,0%.

По структуре отливки из стали делятся на классы.

Отливки из углеродистых и легированных конструкционных сталей, имеющие ферритную, феррито-перлитную и перлитную структуру, относятся соответственно к ферритному, феррито-перлитному и перлитному классам.

Отливки из высоколегированных сталей со специальными свойствами подразделяются на 6 структурных классов:

3) ферритные стали

4) аустенитно-мартенситные стали;

5) стали аустенитно-ферритные;

6) стали аустенитные.

Перечисленные структуры в легированных сталях формируются в зависимости от концентрации легирующих элементов и углерода, а также режима термической обработки.

По назначению или служебным свойствам стальные отливки делятся на 3 основные группы:

1) отливки из конструкционных нелегированных углеродистых сталей;

2) отливки из легированных конструкционных сталей;

3) отливки из высоколегированных сталей со специальными свойствами – жаростойкие, жаростойкие, коррозионно-стойкие, износостойкие и инструментальные.

Многие легированные стали обладают комплексом основных свойств:

~ высокая коррозионная стойкость и высокая прочность при нормальной температуре – стали 09Х16Н4БЛ и 09Х17Н3СЛ;

~ коррозионная стойкость и жаростойкость – стали 20Х12ВНМФЛ, 10Х18Н11БЛ, 10Х18Н12М3ТЛ, 12Х18Н12БЛ, 15Х18Н22В6М2РЛ и 20Х21Н46В8РЛ;

~ коррозионная стойкость и жаростойкость – стали 15Х25ТЛ, 12Х25Н5ТМФЛ, 35Х23Н7СЛ, 40Х24Н12СЛ, 10Х18Н9Л, 0Х18Н9ТЛ, 55Х18Г14С2ТЛ и 20Х25Н19С2Л;

~ коррозионная стойкость, теплостойкость и теплостойкость – стали 45Х17Г13Н3ЮЛ и 35Х18Н24С2Л;

Таблица 2.1.1 Классификация стального литья по ГОСТ 977-88

| Марка стали | Знаки классификации | ||

| По химическому составу | По назначению | По структуре (марка стали) | |

| 15л, 20л, 25л, 30л, 35л, 40л, 45л, 50л | Нелегированный | Конструкционный | Ферритный, перлитный и феррито-перлитный |

20GL, 35GL, 20GSL, 30GSL, 20G1FL, 20FL, 30HGSFL, 45FL, 32H06L, 40HL, 20HML, 20HMFL, 20GNMFL, 35HML, 30HNML, 35HGSL, 35NGML, 20DHL, 08HDNLM, 12HDNLM, 12HLSLL, 12HLSLL, 12HLSLL, 12HLSLL, 13HLSLL, 13HLSLL, 35HGSLL, 12HNDLM, 35HGSLL, 35HGLSL, 35HGSLL, 35HGLSL, 13. , 25х3ГНМФЛ, 27Х5ГСМЛ, 30Х3С3ГМЛ, 03Н12Х5М3ТЛ, 03Н12Х5М3ТУЛ , 25х3ГНМФЛ, 27Х5ГСМЛ, 30Х3С3ГМЛ, 03Н12Х5М3ТЛ, 03Н12Х5М3ТУЛ | Легированный | Конструкционный | |

| 20Х13Л, 08Х14НДЛ, 09Х16Н4БЛ, 09Х17Н3СЛ, 10Х12НДЛ | Высоколегированные со специальными свойствами | Коррозионностойкие | Мартенситные |

| 20Х5МЛ, 20Х8ВЛ, 40Х9С2Л | Термостойкий | ||

| 20Х12ВНМФЛ | Термостойкий | ||

| 85х5М5Ф2В6Л (Р6М5Л), 90х5М4Ф2В6Л (Р6М4Ф2Л) | Высокоскоростной | ||

| 15Х13Л | Коррозионностойкий | Мартенситно-ферритный | |

| 15Х25ТЛ | Коррозионностойкий | Ферритный | |

| 08Х15Н4ДМЛ, 08Х14Н7МЛ, 14Х18Н4Г4Л | Коррозионностойкий | Аустенитно-мартенситный | |

| 12Х25Н5ТМФЛ, 16Х18Н12С4ТУЛ, 10Х18Н3Г3Д2Л | Коррозионностойкий | Аустенитно-ферритный | |

| 35Х23Н7СЛ, 40Х24Н12СЛ, 20Х20Н14С2Л | Термостойкий | ||

| 10Х18Н9Л, 12Х18Н9ТЛ, 10Х18Н11БЛ, 07Х17Н16ТЛ, 12Х18Н12М3ТЛ | Коррозионностойкая | Аустенитная | |

55Х18Г14С2ТЛ, 15Х23Н18Л, 20Х25Н19С2Л, 18Х25Н19СЛ. 45X17G13N3YU 45X17G13N3YU | Термостойкий | ||

| 35Х18Н24С2Л, 31Х19Н9МВБТЛ, 12Х18Н12БЛ, 08Х17Н34В5Т3Ю2РЛ, 15Х18Н22В6М2РЛ, 20Х21Н46В8РЛ | Термостойкий | ||

| 110Г13Л, 110Г13х3БРЛ, 110Г13ФТЛ, 130Г14ХМФАЛ, 120Г10ФЛ | Износостойкий |

~ коррозионная стойкость, кислотостойкость и жаростойкость – сталь 18Х25Н19СЛ;

~ коррозионная, кавитационная и эрозионная стойкость – сталь 10Х12НДЛ и 10Х18Н3Г3Д2Л;

~~ коррозионная стойкость и пониженная магнитная восприимчивость – сталь 07х27Н16ТЛ;

~ теплостойкость и теплостойкость – сталь 40Х9С2Л;

~ повышенной износостойкости и жаростойкости – стали 85Х5М5Ф2В6Л (Р6М5Л) и 90Х5М4Ф2В6Л (Р6М4Ф2Л).

Особую группу составляют отливки из их хладостойких сталей, сталей, которые предназначены для деталей машин и металлоконструкций, эксплуатируемых при температуре до минус 60 0 С. Технические требования к таким отливкам регламентируются ГОСТ 21357-87 «Отливки из хладостойких и износостойких сталей. Общие технические условия», который предусматривает следующие марки хладостойких сталей:

Общие технические условия», который предусматривает следующие марки хладостойких сталей:

~ 08Г2ДНФЛ, 12ХГФЛ, 14х3ГМРЛ,

~ 20ГЛ, 20ФТЛ, 20ХГСФЛ, 25х3НМЛ, 27ХН2МФЛ, 27ХГСНМДТЛ,

~ 30ГЛ, 30ХГ2СТЛ, 30ХЛ, 35ХМФЛ, 35ХМЛ,

~ 110Г13Л, 110Г13ХБРЛ.

К отливкам из хладостойких сталей предъявляются повышенные требования по содержанию серы и фосфора (до 0,02% каждого). Кроме того, их экономно легируют ванадием, молибденом, хромом, никелем или бором, а также дополнительно обрабатывают редкоземельными металлами в количестве 0,02-0,05% (стали марок 08Г2ДНФЛ, 27ХГСНМДТЛ и 30ХГ2СТЛ).

Стандарт не указан, но в промышленности используются стальные отливки, изготовленные в соответствии с требованиями отраслевых технических условий. К ним относятся, в частности, отливки из стали со специальными свойствами – немагнитные и магнитные, с высоким и низким электрическим сопротивлением, радиационностойкие и др.

По способу выплавки различают 4 группы отливок:

1) отливки из электротехнической стали, выплавляемые в дуговые и индукционные печи с основной и кислой футеровкой;

2) литье их из сталей, полученных специальными способами плавки – электрошлаковым, электронно-лучевым, вакуумно-дуговым и др. ;

;

3) отливки из мартеновской стали, выплавленные кислотными и основными процессами;

4) отливки из стали кислородно-конвертерной плавки.

Отливки из электротехнической стали составляют до 90% всего стального литья. Специальные методы плавки применяются, как правило, для получения отливок из сталей с особыми и особыми свойствами. Доля мартеновского литья невелика и постоянно снижается за счет соответствующего увеличения доли литья электростали.

По заказу для литья стальных деталей отливки делятся на 3 группы:

1) отливки общего назначения, в которых конфигурация и размеры определяются только конструктивными и технологическими соображениями и поэтому контролируются только внешний вид, размеры и химический состав;

2) ответственные отливки, которые рассчитаны на прочность и работают при статических нагрузках, в связи с чем их внешний вид, размеры и химический состав контролируются также механическими свойствами – пределом текучести или пределом прочности и удлинением;

3) особо ответственные отливки, которые рассчитываются на прочность и работают при циклических и динамических нагрузках, благодаря чему, помимо вышеперечисленных показателей, дополнительно контролируется ударная вязкость (ККУ или ККВ).

Отливки в зависимости от химического состава, требований к структуре и свойствам могут подвергаться различной термической обработке – отжигу, нормализации, нормализации и отпуску, закалке, закалке и отпуску. Отливки категории прочности “К” поставляются в отожженном, нормализованном и отпущенном состоянии, а категории прочности «КТ» – после закалки и отпуска.

По требованию потребителя в число дополнительных контролируемых показателей могут быть включены: твердость, излом, механические свойства отливок при низких и высоких температурах, герметичность, микроструктура, плотность, коррозионная стойкость, жаростойкость, стойкость к межкристаллитной коррозии, загрязнению с неметаллическими включениями и др.

Обозначение стальных отливок в технических требованиях чертежа регламентируется стандартом.

Принадлежность отливок к 1-й, 2-й или 3-й группе обозначают следующим образом:

Отливки 1-й (2-й или 3-й) группы ГОСТ 977-88.

Технические требования к марке стали указывают:

Если отливки подлежат приемке представителем заказчика, то дополнительно указывают категорию прочности К или Компьютерная томография :

Сталь 30ХГСФЛ К40 ГОСТ 977-88 или Сталь 30ХГСФЛ КТ 60 ГОСТ 977-88,

где числовое значение в TO (40) означает требуемый предел текучести в отожженном, нормализованном или отпущенном состоянии, а когда КТ (60 ) – то же после закалки и отпуска .

Термическая обработка стальных отливок

Содержание

- Нагрев для закалки

- Процесс закалки

- Операция волочения

В попытке использовать стальную отливку с более прочной структурой, чем та, которая встречается в отливках из отожженной стали, возможности термообработки, которая увеличит можно прибегнуть к прочности без существенного снижения пластичности.

Следующий реферативный отчет (представляющий собой краткое описание того, что уже было сделано компанией Pennsylvania Railroad Co. в ее цехах и испытательных лабораториях в Алтуне, штат Пенсильвания) представляет существенный интерес, поскольку указывает, что можно сделать со сталью. отливки при надлежащей обработке, что позволяет повысить прочность литых стальных деталей на железнодорожном транспорте без увеличения веса или места.

В данной статье не рассматривается вопрос о термической обработке отливок из легированных сталей.

Неясность, прежде окружавшая термическую обработку стали, по большей части рассеялась благодаря развитию наших знаний о критических точках стали, пирометрах, конструкции печи и испытаниях готовой продукции.

Операции собственно термической обработки будут отнесены к рубрикам:

- нагрев под закалку

- закалка

- рисунок

Нагрев для закалки лучше проводить медленно, особенно в случае отливок переменной толщины. Трещины могут возникать как при нагреве, так и при охлаждении из-за разной температуры в разных точках отливки. Отливки следует тщательно пропитать при максимальной температуре (обычно от 1500° до 1600°F) в течение 1 часа. достаточно для секций толщиной 1 фут. Минимальная температура, при которой достигается желаемый эффект упрочнения, во всех случаях оказывается наиболее удовлетворительной, поскольку зерно укрупняется, когда критический диапазон превышается слишком сильно. Все температуры должны регулироваться проверенным пирометром с горячим спаем к нагреваемому объекту и несколькими парами в большой печи для обеспечения равномерной температуры.

Трещины могут возникать как при нагреве, так и при охлаждении из-за разной температуры в разных точках отливки. Отливки следует тщательно пропитать при максимальной температуре (обычно от 1500° до 1600°F) в течение 1 часа. достаточно для секций толщиной 1 фут. Минимальная температура, при которой достигается желаемый эффект упрочнения, во всех случаях оказывается наиболее удовлетворительной, поскольку зерно укрупняется, когда критический диапазон превышается слишком сильно. Все температуры должны регулироваться проверенным пирометром с горячим спаем к нагреваемому объекту и несколькими парами в большой печи для обеспечения равномерной температуры.

Отливку следует как можно быстрее перенести из печи в закалочную ванну, а в случае больших отливок, таких как рамы локомотивов, это отнюдь не простое дело. Крупные отливки лучше всего перемещать с помощью кранов и роликов.

Используемым закалочным агентом обычно является вода или масло, предпочтительно первый из-за его дешевизны и резкого охлаждающего эффекта, который легче разрушает крупное зерно литой стали. Для сложных отливок обычно лучше всего использовать масло. С водой можно иметь большой бак и большой проточный поток, служащий для поддержания равномерной температуры. Отливки ни в коем случае нельзя бросать на дно резервуара, их следует встряхивать, чтобы предотвратить образование парового покрытия, замедляющего эффект тушения. Также лучше, когда это возможно, сначала тушить более толстые части.

Для сложных отливок обычно лучше всего использовать масло. С водой можно иметь большой бак и большой проточный поток, служащий для поддержания равномерной температуры. Отливки ни в коем случае нельзя бросать на дно резервуара, их следует встряхивать, чтобы предотвратить образование парового покрытия, замедляющего эффект тушения. Также лучше, когда это возможно, сначала тушить более толстые части.

По возможности рисование следует проводить в какой-либо ванне, например, со свинцом, хлоридом бария, смесью хлорида бария и соли или маслом. В случае больших отливок это, очевидно, невозможно, и следует проявлять большую осторожность для достижения равномерной температуры в волочильной печи.

Применение отливки определяет температуру волочения, железнодорожные работы из-за ударов и вибрации дороги, требующие высокой пластичности в ущерб некоторой прочности.

К данному документу приложены результаты некоторых испытаний на растяжение, химических и микрографических испытаний промышленных отожженных и экспериментально термообработанных стальных балок. В следующей таблице показаны термообработка и результаты испытаний на растяжение и химические испытания:

В следующей таблице показаны термообработка и результаты испытаний на растяжение и химические испытания:

Изучение прилагаемых микрофотографий, рис. с 1 по 8 включительно показывает неэффективность заводского отжига, что отнюдь не редкость. Контраст между отожженными и обработанными образцами очевиден: на рис. 1 и 3 видно крупное игольчатое образование феррита, следы литейной структуры, не стертые отжигом. Рис. 2 и 4 показывают структуру некоторых

экспериментальные высокоуглеродистые валики, недостаточно пластичные. Рис. 5, 7 и 8 показаны превосходные термообработанные структуры с очень тонкой ферритовой сеткой. На рис. 6, несмотря на такую же термообработку, как и на других, видно очень мало свободного феррита, что подтверждается низким удлинением при испытании на растяжение. Это может быть связано с высоким содержанием марганца и кремния. Термообработка этих отливок была бы более удовлетворительной при температуре волочения 1100°F вместо 9°С.

15

15

96

96

64

64

3

3

т.

т. 15

15 74

74 Методы испытаний на растяжение при повышенных температурах

Методы испытаний на растяжение при повышенных температурах Методы определения никеля

Методы определения никеля 3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора Метод определения циркония

Метод определения циркония