35Хм сталь: характеристики и расшифовка, применение и свойства стали

alexxlab | 29.05.2023 | 0 | Разное

Сталь 35ХМ расшифровка, аналоги и заменители, характеристики и применение, химический состав,термообработка, твердость, механические и физические свойства

Содержание

- 1 Расшифровка

- 2 Стали заменители

- 3 Иностранные аналоги [1]

- 4 Химический состав (ГОСТ 4543-2016)

- 5 Вид поставки

- 6 Характеристики и применение

- 7 Условия применения стали 35ХМ для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

- 8 Применение стали 35ХМ для изготовления шпинделей и штоков (ГОСТ 33260-2015)

- 9 Стойкость конструкционной стали 35ХМ против щелевой эрозии (ГОСТ 33260-2015)

- 10 Температура критических точек, °C,[2, 3]

- 11 Технологические данные [4]

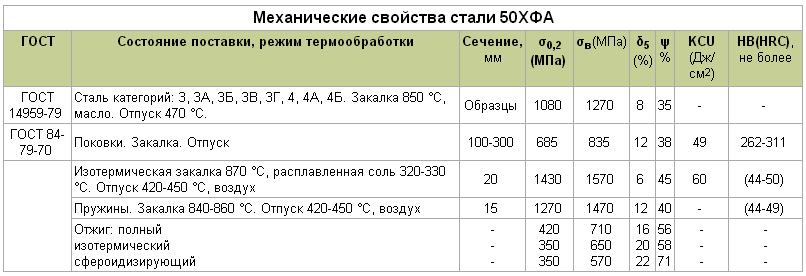

- 12 Влияние режимов термической обработки на свойства стали при 20°C; пруток ⌀0,25 мм, продольные образцы [4]

- 13 Типовые режимы термической обработки улучшаемой легированной стали 35ХМА [7]

- 14 Режимы термической обработки изделий из стали 35ХМ [8]

- 15 Твердость по Бринеллю (ГОСТ 4543-2016)

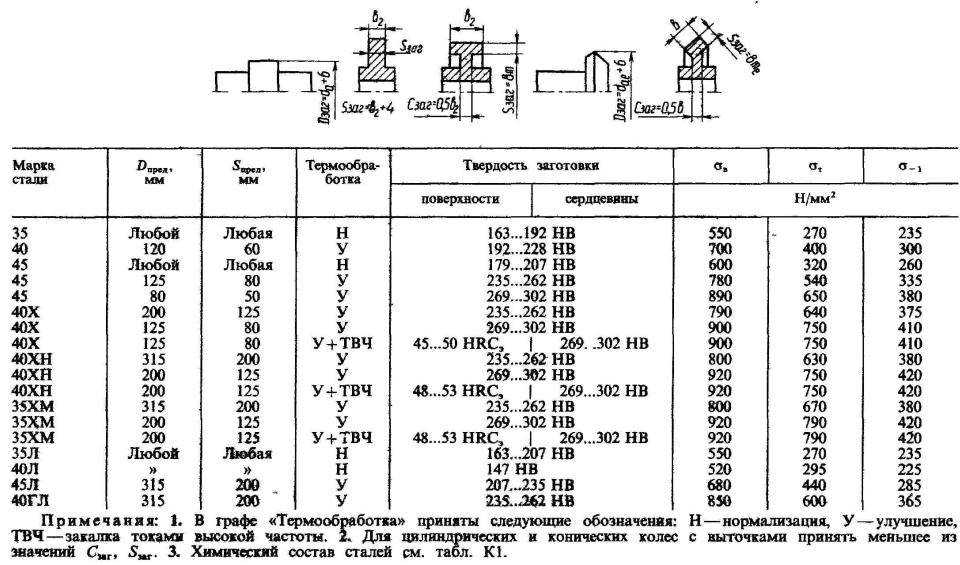

- 16 Механические свойства металлопродукции из стали 35ХМ (ГОСТ 4543-2016)

- 17 Механические свойства в зависимости от температуры отпуска [9]

- 18 Механические свойства при повышенных температурах [10, 2]

- 19 Предел выносливости [5, 2, 11]

- 20 Механические свойства при испытании на длительную прочность [2]

- 21 Прокаливаемость [12, 5]

- 22 Критический диаметр d после закалки в различных средах

- 23 Ударная вязкость стали с разным содержанием молибдена в зависимости от режима отпуска* [4]

- 24 Механические свойства поковок разного сечения.

Ппродольные образцы; термическая обработка — по режиму II [4]

Ппродольные образцы; термическая обработка — по режиму II [4] - 25 Механические свойства стали при высоких температурах в зависимости от термической обработки. Пруток; продольные образцы [4]

- 26 Пределы длительной прочности и ползучести стали, МПа [4]

- 27 Остаточные напряжения при разных температурах в зависимости от термической обработки и исходных прочности и твердости [4]

- 28 Физические свойства стали при разных температурах [4]

- 29 Библиографический список

- 30 Узнать еще

Расшифровка

- Согласно ГОСТ 4543-2016 цифры перед буквенным обозначением указывают среднюю масовую долю углерода (С) в стали в сотых долях процента, т.е. среднее содержание углерода в стали 35ХМ составляет 0,35%.

- Буква Х после цифрового обозначения указывает, что сталь легирована хромом (Cr). Отсутствие цифр за буквой, что в стали содержится до 1,5% хрома.

- Буква М указывает, что сталь легирована молибденом (Mo). Отсутствие цифр за буквой, что в стали содержится до 1,5% молибдена.

- Если в конце наименования стали присутствует буква А, это означает, что сталь — высококачественная с повышенными требованиями к химическому составу и макроструктуре металлопродукции из нее по сравнению с качественной сталью.

Стали заменители

- сталь 40Х,

- сталь 40ХН,

- сталь 30ХМ,

- сталь 35ХГСА.

Иностранные аналоги [1]

| Марка стали, страна | Стандарт | Другие наименование |

| 15 131 (Чехия\Словакия) | CSN 415131 | |

| 2234 (Швеция) | SS | 34CrMo4, OVAKO 323 |

| 35 ChM (Болгария) | BDS 6354 | |

| 25CD4 (Франция) | AFNOR NF A 35-556 (84), NF A 35-557 (83) | F65 станд. F-05, TALABOT 34 CD4 станд. F-02 |

| 34 CrMo 4 (Великобритания) | EN10083-1 (91) | 706 A 30 |

| 34 CrMo 4 (Испания) | UNE 36254-79 | F 8231 станд.  UNE 36254-79 UNE 36254-79 |

| 34 CrMo 4 (Германия) | EN10083-1, LW, DIN 1652 Т.4, DIN 170204, SEW 550, Е17201 | |

| 34 CrMo 4 KB (Италия) | UNI 7356 (74) | UM7 R |

| 34 CrMo 4 KD (Евронормы) | EN 119-74/3 | |

| 34 CrMo 4 (Евронормы) | EN 10083-1 (1991) | |

| 34 MoCr 11 (Румыния) | STAS 791 | |

| 35 CrMo 4 (Италия) | UNI 6403 (86) | D 230, станд. 1-04 |

| 35 CrMo (Китай) | GB 3077-88 | |

| 35 HN (Польша) | PN/H 84030/04 | |

| 4135 (США) | SAE J 404, SAE J 1249 | |

| 42 CrMoPb 4 (Германия) | 1.7222 | |

| С 4731 (Югославия) | JUS.C.B9.021 | |

| CMo 3Z (Венгрия) | MSZ 6251 | |

| F.125 (Испания) | ||

| G-34 CrMo 4 (Финляндия) | SFS 360, SFS 368 | |

| SCM 3 (Япония) | JIS. G 4105 G 4105 | SCM 435 |

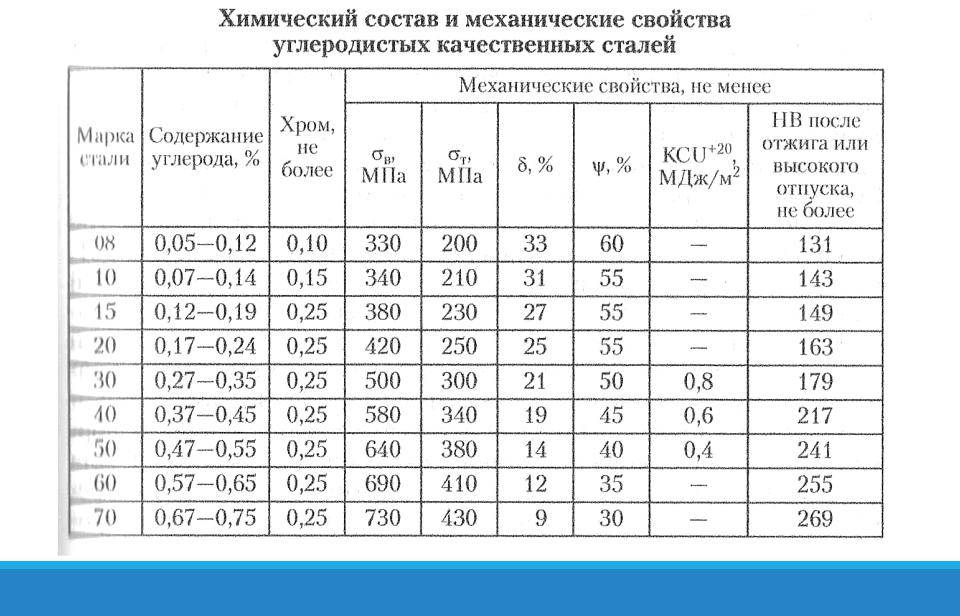

Химический состав (ГОСТ 4543-2016)

| Марка стали | Массовая доля элементов, % | |||||||||

| C | Si | Mn | Cr | Ni | Mo | Al | Ti | V | B | |

| 35ХМ | 0,32-0,40 | 0,17-0,37 | 0,40-0,70 | 0,80-1,10 | — | 0,15-0,25 | — | — | — | — |

Вид поставки

- сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Полоса ГОСТ 103-76.

- Поковка и кованая заготовка ГОСТ 1133-71, ГОСТ 8479-70.

Характеристики и применение

Сталь 35ХМ является конструкционной легированной (хромо-молибденовой) улучшаемой сталью.

- валы,

- шестерни,

- шпиндели,

- шпильки,

- фланцы,

- диски,

- покрышки,

- штоки и другие ответственные детали,

- работающие в условиях больших нагрузок и скоростей при температуре до 450-500°C,

- крепежные детали и разные сортовые заготовки, работающие при температурах до 450°C.

Согласно ГОСТ 33260-2015 для трубопроводной арматуры допускается применять крепежные изделия из сталей марок 35ХМ при температурах ниже минус 40°C до минус 60°C.

Условия применения стали 35ХМ для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды (стенки), °C | Дополнительные указания по применению | |

| Наименование | Марка | |||

| Сталь легированная конструкционная | 35ХМ ГОСТ 4543 | Сортовой прокат ГОСТ 4543.  Поковки ГОСТ 8479 | От -50 до 450 | Для несварных узлов арматуры с обязательным проведением термообработки (закалка и высокий отпуск) при температуре рабочей среды (стенки) ниже минус 40°C до минус 50°C |

Применение стали 35ХМ для изготовления шпинделей и штоков (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды (стенки), °C | Дополнительные указания по применению | |

| Наименование | Марка | |||

| Сталь легированная конструкционная | 35ХМ ГОСТ 4543 | Сортовой прокат ГОСТ 4543, ГОСТ 1051 | От -40 до 450 | Применяются после улучшающей термообработки (закалка и высокий отпуск) |

Стойкость конструкционной стали 35ХМ против щелевой эрозии (ГОСТ 33260-2015)

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18h20T | Материал |

| Пониженная стойкость | 4 | 0,15-0,25 | Кованная легированная перлитная сталь 35ХМ, термически обработанные на КП50 — КП75 и ее сварные соединения |

ПРИМЕЧАНИЕ. Коэффициент стойкости материала представляет собой отношение скорости износа стали 35ХМ к скорости износа стали 12Х18Н10Т (принятой за 1).

Коэффициент стойкости материала представляет собой отношение скорости износа стали 35ХМ к скорости износа стали 12Х18Н10Т (принятой за 1).

Температура критических точек, °C,[2, 3]

| Ас1 | Ас3 | Аr3 | Аr1 | Мн |

| 755 | 800 | 750 | 700 | 350 |

Технологические данные [4]

- сталь выплавляется в открытых дуговых печах, дополнительно может быть применен электрошлаковый переплав;

- температура деформации: начало 1190°C, конец 800 °C, охлаждение на воздухе;

- температура ковки, °C: начала 1260, конца 800. Сечения до 100 мм охлаждаются на воздухе, сечения 101-300 мм — в мульде. [5]

- Свариваемость — ограничено свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защитой, АрДС и ЭШС. Необходимы подогрев и последующая термообработка.

- Обрабатываемость резанием — Kv.

б.ст=0,72 и Kv. тв.спл=0,8 в закаленном и отпущенном состоянии при HB 212-248 и σв=660 МПа [6]

б.ст=0,72 и Kv. тв.спл=0,8 в закаленном и отпущенном состоянии при HB 212-248 и σв=660 МПа [6] - Флекеночувствительность — чувствительна.

- Склонность к отпускной хрупкости — не склонна.

- рекомендуемые режимы термической обработки:

- I — отжиг при 850-880 °C;

- II — закалка с 850-880 °C в масле, отпуск при 585-650 °C;

- III — нормализация с 860-880 °C, отпуск при 580-650 °C.

Влияние режимов термической обработки на свойства стали при 20°C; пруток ⌀0,25 мм, продольные образцы [4]

| σв, МПа | σ0,2, МПа | δ5, % | ψ, % | KCU, кДж/м2 | HB |

| Закалка с 850°C в масле, отпуск при 560°C, вода, масло | |||||

| 1000 | 850 | 12 | 45 | 800 | 241 |

| Закалка с 850-870°C в масле, отпуск при 560-600°C; вода, масло | |||||

| 800 | 680 | 13 | 45 | 600 | 229 |

| Закалка с 850-870 °C, отпуск при 580-650 °C | |||||

| 700 | 500 | 16 | 45 | 600 | 248 |

Типовые режимы термической обработки улучшаемой легированной стали 35ХМА [7]

| Отжиг | Нормализация и отпуск | Улучшение | ||||

| температура, °C | твердость HB, не более | отпуска, °C | твердость HB | температура закалки, °C | температура отпуска, °C | твердость HB |

| 830-850 | 235 | 700-720 | 237-248 | 850-860 | 360-650 | — |

Режимы термической обработки изделий из стали 35ХМ [8]

| Закалка | Отпуск | |||

| Температура нагрева, °C | Охлаждающая среда | Температура, °C | Охлаждающая среда | |

| 1-я закалка или нормализация | 2-я закалка | |||

| 850 | — | Масло | 560 | Вода или масло |

Твердость по Бринеллю (ГОСТ 4543-2016)

| Марка стали | Твердость НВ, не более |

| 35ХМ | 241 |

ПРИМЕЧАНИЕ.

Механические свойства металлопродукции из стали 35ХМ (ГОСТ 4543-2016)

| Режим термической обработки | Закалка | Температура, °C | 1-й закалки или нормализации | 850 |

| 2-й закалки | — | |||

| Среда охлаждения | Масло | |||

| Отпуск | Температура, °C | 560 | ||

| Среда охлаждения | Вода или масло | |||

| Механические свойства, не менее | Предел текучести σТ, Н/мм2 | 835 | ||

| Временное сопротивление σв, Н/мм2 | 930 | |||

| Относительное | удлинение δ5, % | 12 | ||

| сужение ψ, % | 45 | |||

| Ударная вязкость KCU, Дж/см2 | 78 | |||

| Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | 25 | |||

Механические свойства в зависимости от температуры отпуска [9]

| tотп, °C | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | КСU, Дж/см2 | Твердость НВ |

| 300 | 1390 | 1570 | 9 | 44 | 49 | 450 |

| 400 | 1310 | 1410 | 10 | 50 | 59 | 400 |

| 500 | 1080 | 1200 | 15 | 54 | 88 | 350 |

| 600 | 840 | 930 | 19 | 63 | 147 | 270 |

| 700 | 660 | 730 | 20 | 70 | 196 | 220 |

Механические свойства при повышенных температурах [10, 2]

tисп. , °C , °C | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | КСU, Дж/см2 |

| Закалка с 860 °C в масле; отпуск при 650 °C | |||||

| 20 | 770 | 880 | 22 | 66 | 189 |

| 400 | 570 | 730 | 23 | 71 | 167 |

| 450 | 550 | 670 | 23 | 78 | 134 |

| 500 | 490 | 650 | 22 | 86 | 123 |

| Диск диаметром 755-915 мм, толщиной 35-110 мм; втулка диаметром 115-400 мм, НВ 212-223 Образец тангенциальный | |||||

| 20 | 420-510 | 610-710 | 17 | 54-61 | 49-98 |

| 400 | 390 | 550 | 17 | 64 | 78 |

| 500 | 355 | 440 | 18 | 74 | 59 |

| 550 | 335 | 400 | 18 | 75 | 56 |

| Образец продольный | |||||

| 20 | 430-480 | 580-690 | 7 | 16-23 | 20 |

| 500 | 365 | 430 | 7 | 13-30 | 20 |

Пруток. Нормализация при 880°C; Нормализация при 880°C;отпуск при 650°C, 2 ч, НВ 207 | |||||

| 20 | 525 | 700 | 22 | 69 | 159 |

| 400 | 420 | 650 | 26 | 75 | 149 |

| 450 | 400 | 540 | 24 | 80 | 136 |

| 600 | 385 | 470 | 25 | 84 | 121 |

| Пруток. Отжиг при 860°C, НВ 179 | |||||

| 20 | 360 | 670 | 22 | 55 | 88 |

| 400 | 300 | 650 | 26 | 75 | 115 |

| 450 | 270 | 550 | 27 | 81 | 114 |

| 500 | 265 | 480 | 29 | 85 | 141 |

Предел выносливости [5, 2, 11]

| Прочностные характеристики и термообработка | σ-1, МПа | n |

| σ0,2 = 490 МПа, σв = 640 МПа; НВ 190-240 | 333 | — |

σв = 1370 МПа. Закалка с 870 °C; отпуск при 400 °C Закалка с 870 °C; отпуск при 400 °C | 588 | 106 |

| σв = 980 МПа. Закалка с 870 °C; отпуск при 600 °C | 441 | 106 |

| σв = 1030 МПа. Диаметр заготовки 20 мм | 499 | — |

Механические свойства при испытании на длительную прочность [2]

| Предел ползучести, МПа | Скорость ползучести, %/ч | t, °C | Предел длительной прочности, МПа | Длительность, ч |

| 157 | 1/10000 | 450 | 294 | 10000 |

| 103 | 1/100000 | 450 | 235 | 100000 |

| 83 | 1/10000 | 500 | 206 | 10000 |

| 49 | 1/100000 | 500 | 147 | 100000 |

Прокаливаемость [12, 5]

Полоса прокаливаемости для стали 35ХМ после нормализации при 860 °C приведена на рисунке.

Критический диаметр d после закалки в различных средах

| Количество мартенсита, % | Критическая твердость HRCэ | d, мм, после закалки | |

| в воде | в масле | ||

| 50 | 40-44 | 56-100 | 31-68 |

| 90 | 47-52 | 33-71 | 12-46 |

Ударная вязкость стали с разным содержанием молибдена в зависимости от режима отпуска* [4]

| Mo, % (по массе) | KCU, кДж/м2, после отпуска и охлаждения | Мо, % (по массе) | KCU, кДж/м2, после отпуска и охлаждения | ||

| с печью | в масле | с печью | в масле | ||

| 0,17 | 990/1240 | 1060/1260 | 0,38 | 920/1150 | 920/1140 |

* В числителе — температура отпуска 550, в знаменателе 600°C.

Механические свойства поковок разного сечения. Ппродольные образцы; термическая обработка — по режиму II [4]

| Наибольшая толщина заготовки, мм | σв, МПа | σ0,2, МПа | δ5, % | ψ, % | KCU, кДж/м2 | НВ |

| 200 | 700 | 500 | 16 | 45 | 600 | 217 |

| 150 | 800 | 600 | 14 | 45 | 650 | 248 |

| 120 | 900 | 710 | 13 | 42 | 650 | 277 |

| 100 | 950 | 750 | 13 | 42 | 650 | 285 |

Механические свойства стали при высоких температурах в зависимости от термической обработки. Пруток; продольные образцы [4]

| t, °C | σв, МПа | σ0,2, МПа | δ5, % | ψ, % | KCU, кДж/м2 |

| Отжиг при 860 °C | |||||

| 20 | 682 | 366 | 22 | 55 | 900 |

| 400 | 658 | 307 | 26 | 75 | 1170 |

| 450 | 556 | 277 | 27 | 80 | 1370 |

| 500 | 492 | 269 | 28 | 84 | 1260 |

| Нормализация с 880°C, отпуск 650°C, 2 ч; НВ 207 | |||||

| 20 | 713 | 534 | 22 | 68 | 1620 |

| 400 | 662 | 420 | 26 | 75 | 1520 |

| 450 | 550 | 409 | 24 | 80 | 1390 |

| 500 | 476 | 393 | 25 | 84 | 1240 |

| Закалка с 880°C в масло, отпуск 650°C, 2 ч; НВ 269 | |||||

| 20 | 895 | 787 | 22 | 66 | 1930 |

| 400 | 748 | 587 | 23 | 70 | 1700 |

| 450 | 683 | 587 | 23 | 78 | 1370 |

| 500 | 557 | 497 | 23 | 85 | 1260 |

Пределы длительной прочности и ползучести стали, МПа [4]

| t, °C | σ1/104 | σ1/105 | σ104 | σ105 | t, °C | σ1/104 | σ1/105 | σ104 | σ105 |

| 425 | — | 14 | 340 | 290 | 500 | — | 5,5 | 200 | 150 |

| 450 | — | 13 | 300 | 230 | 525 | — | — | 150 | 100 |

| 475 | — | — | 250 | 190 | 550 | 58 | 28 | 118 | 77 |

Остаточные напряжения при разных температурах в зависимости от термической обработки и исходных прочности и твердости [4]

| t, °C | σ0, МПа | στ, МПа, за время, ч | |||||

| 100 | 500 | 1000 | 3000 | 5000 | 10 000 | ||

| Закалка от 880°С, воздух; отпуск при 650°С, 2 ч; НВ 207 | |||||||

| 450 | 150 | 98 | 85 | 83 | 75 | 710 | 58 |

| 250 | 150 | 130 | 123 | 112 | 102 | ||

| Закалка от 1000°С, воздух; отпуск при 650°С, 2 ч; НВ 217 | |||||||

| 450 | 150 | 109 | 101 | 98 | 92 | 83 | 70 |

| 250 | 182 | 171 | 162 | 149 | 132 | 105 | |

| Закалка от 880°С в масле; отпуск при 650°С; 2 ч; НВ 269 | |||||||

| 400 | 150 | 89 | 68 | 65 | 57 | 53 | 45 |

| 250 | 138 | 106 | 99 | 84 | 77 | 64 | |

| 350 | 190 | 136 | 120 | 109 | 98 | 82 | |

| 450 | 150 | 83 | 66 | 61 | 54 | 47 | 33 |

| 250 | 123 | 93 | 87 | 78 | 68 | 52 | |

| Закалка от 880°С в масле; отпуск при 550°С, 2 ч; НВ 340 | |||||||

| 350 | 125 | 103 | 103 | 102 | — | 98 | — |

| 180 | 146 | 145 | 144 | — | 134 | — | |

| 245 | 208 | 200 | 198 | — | 186 | — | |

| 380 | 296 | 291 | 288 | — | 28 | — | |

| 400 | 120 | 95 | 90 | 87 | — | 72 | — |

| 190 | 143 | 128 | 122 | — | 106 | — | |

| 240 | 190 | 170 | 163 | — | 138 | — | |

| 410 | 312 | 282 | 272 | — | 222 | — | |

- σ0 — Начальное напряжение, МПа;

- στ — Начальное напряжение, МПа.

Физические свойства стали при разных температурах [4]

| t, °С | G*10-5, МПа | E*10-5, МПа | λ, Вт/(м-К) | ρ*108, Ом м | d, кг/м3 | Δt, °С | а*106, K-1 |

| 20 | 0,84 | 2,18 | — | 32,8 | 7820 | 20-100 | 12,3 |

| 100 | 0,83 | 2,16 | 40,6 | 36,0 | 7800 | 20-200 | 12,6 |

| 200 | — | — | 39,8 | — | 7770 | 20-300 | 12,9 |

| 300 | 0,75 | 2,05 | 38,5 | 42,5 | 7740 | 20-400 | 13,9 |

| 400 | — | 1,95 | 37,3 | 52,3 | 7700 | 20-500 | 14 4 |

| 500 | 0,66 | 1,86 | — | 62,8 | 7660 | 20-600 | 14,6 |

Библиографический список

- Шишков М.

М. Марочник сталей и сплавов — 2000 г.

М. Марочник сталей и сплавов — 2000 г. - Марочник стали и сплавов. 3-е изд., перераб. и доп./ Под ред. И.Р.Крякина и др. -М.: ЦНИИТмаш, 1977.-210 с.

- Попова Л.Е., Попов А.А. Диаграммы превращения аустенита в сталях и бета-раствора в сплавах титана 3-е изд., перераб. и доп.: Справочник термиста. — М.: Металлургия, 1991. — 502 с.

- С.Б.Маслеников, Е.А.Масленикова — Стали и сплавы для высоких температур. Т.1. 1991

- Марочник сталей и сплавов / Под ред. В.Г.Сорокина. — М.: Машиностроение, 1989.-639 c.

- Нормативы времени и режимы резания на сверлильные работы. — Свердловск: УЗТМ. 1977.

- Тылкин М.А. Справочник термиста ремонтной службы. 1981 г.

- Фиргер И.В. Термическая обработка сплавов. Справочник — 1982 г.

- Марочник металлов — Лю: Завод ПТ им. С.М.Кирова, 1976. — 30 с.

- Геллер Ю.А. Инструментальные стали. 4-е изд., перераб и доп. — М.: Металлургия, 1975. — 584 с.

- Справочник по машиностроительным материалам. Т.I. Сталь/Под ред.

Г.И.Погодина-Алексеева, Ю.А.Геллера.-М.: Машиностроение, 1959. — 907 с.

Г.И.Погодина-Алексеева, Ю.А.Геллера.-М.: Машиностроение, 1959. — 907 с. - Качанов Н.Н. Прокаливаемость стали. 2-е изд., перераб. и доп. М.: — Металлургия, 1978. — 192 с.

Сталь 35ХМ / Auremo

25Х1МФ 35ХМ 20Х3МВФ 25Х2М1Ф 38Х2МЮА 30ХМ 30ХМА

Сталь 35ХМ

Сталь 35ХМ: марочник сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах поставок, заменителях, температуре критических точек, физических, механических, технологических и литейных свойствах для марки — Сталь 35ХМ.

Общие сведения стали 35ХМ

| Заменитель марки |

| Стали: 40Х, 40ХН, 30ХМ, 35ХГСА. |

| Вид поставки |

Сортовой прокат, в том числе фасонный: ГОСТ 4543–71, ГОСТ 259071, ГОСТ 2591–71, ГОСТ 2879–69. Калиброванный пруток ГОСТ 7417–75, ГОСТ 8559–75, ГОСТ 8560–78, ГОСТ 1051–73. Шлифованный пруток и серебрянка ГОСТ 14955–77. Полоса ГОСТ 103–76. Поковки и кованые заготовки ГОСТ 1133–71, ГОСТ 8479–70. |

| Применение |

| Валы, шестерни, шпиндели, шпильки, флануы, диски, покрышки, штоки и другие ответственные детали, работающие в условиях больших нагрузок и скоростей при температуре до 450−500°С. |

Химический состав стали 35ХМ

| Химический элемент | % |

| Кремний (Si) | 0.17−0.37 |

| Марганец (Mn) | 0.40−0.70 |

| Медь (Cu), не более | 0.30 |

| Молибден (Mo) | 0.15−0.25 |

| Никель (Ni), не более | 0.30 |

| Сера (S), не более | 0.035 |

| Углерод (C) | 0.32−0.40 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.80−1.10 |

Механические свойства стали 35ХМ

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB | HRCэ | ||||||

ПРуток. Закалка 850 °C, масло. Отпуск 560 °C, вода или масло. Закалка 850 °C, масло. Отпуск 560 °C, вода или масло. | ||||||||||||||

| 25 | 835 | 930 | 12 | 45 | 78 | |||||||||

| Поковки. Нормализация | ||||||||||||||

| КП 245 | 300−500 | 245 | 470 | 17 | 35 | 34 | 143−179 | |||||||

| КП 245 | 500−800 | 245 | 470 | 15 | 30 | 34 | 143−179 | |||||||

| КП 275 | 100−300 | 275 | 530 | 17 | 38 | 34 | 156−197 | |||||||

| КП 275 | 300−500 | 275 | 530 | 15 | 32 | 29 | 156−197 | |||||||

| КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167−207 | |||||||

| КП 315 | 100−300 | 315 | 570 | 14 | 35 | 34 | 167−207 | |||||||

| КП 345 | <100 | 345 | 590 | 18 | 45 | 59 | 174−217 | |||||||

Поковки. Закалка. Отпуск. Закалка. Отпуск. | ||||||||||||||

| КП 345 | 500−800 | 345 | 590 | 12 | 33 | 39 | 174−217 | |||||||

| КП 395 | 100−300 | 395 | 615 | 15 | 40 | 54 | 187−229 | |||||||

| КП 395 | 300−500 | 395 | 615 | 13 | 35 | 49 | 187−229 | |||||||

| КП 395 | 500−800 | 395 | 615 | 11 | 30 | 39 | 187−229 | |||||||

| КП 440 | <100 | 440 | 635 | 16 | 45 | 59 | 197−235 | |||||||

| КП 440 | 100−300 | 440 | 635 | 14 | 40 | 54 | 197−235 | |||||||

| КП 440 | 300−500 | 440 | 635 | 13 | 35 | 49 | 197−235 | |||||||

| КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212−248 | |||||||

| КП 490 | 100−300 | 490 | 655 | 13 | 40 | 54 | 212−248 | |||||||

| КП 590 | <100 | 590 | 735 | 14 | 45 | 59 | 235−277 | |||||||

| <40 | 1370 | 1570 | 12 | 38 | 49−53 | |||||||||

Закалка 850−870°С, масло. Отпуск 180−200°С, воздух. Отпуск 180−200°С, воздух. | ||||||||||||||

| 50−80 | 640 | 810 | 40 | 59 | 260−322 | |||||||||

| Закалка 850−870°С, масло. Отпуск 560−620°С, воздух. | ||||||||||||||

| 80−120 | 590 | 780 | 40 | 59 | 229−285 | |||||||||

Механические свойства при повышенных температурах

| t испытания,°C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | |||||||||

| Закалка 880 °C, масло. Отпуск 650°С | ||||||||||||||

| 20 | 770 | 880 | 22 | 66 | 189 | |||||||||

| 400 | 570 | 730 | 23 | 71 | 167 | |||||||||

| 450 | 550 | 670 | 23 | 78 | 134 | |||||||||

| 500 | 490 | 550 | 22 | 86 | 123 | |||||||||

Диски диаметром 755−915 мм, толщиной 35−110 мм. Втулка диаметром 115−400 мм НВ 212−223. Образец тангенциальный Втулка диаметром 115−400 мм НВ 212−223. Образец тангенциальный | ||||||||||||||

| 20 | 420−510 | 610−710 | 17 | 54−61 | 49−98 | |||||||||

| 400 | 390 | 550 | 17 | 64 | 78 | |||||||||

| 500 | 355 | 440 | 18 | 74 | 59 | |||||||||

| 550 | 335 | 400 | 18 | 75 | 56 | |||||||||

| Диски диаметром 755−915 мм, толщиной 35−110 мм. Втулка диаметром 115−400 мм НВ 212−223. Образец продольный | ||||||||||||||

| 20 | 430−480 | 580−690 | 7 | 16−23 | 20 | |||||||||

| 500 | 365 | 430 | 7 | 13−30 | 20 | |||||||||

| Пруток. Нормализация 880 °C, Отпуск 650 °C, 2 ч. НВ 207 | ||||||||||||||

| 20 | 525 | 700 | 22 | 69 | 159 | |||||||||

| 400 | 420 | 650 | 26 | 75 | 149 | |||||||||

| 450 | 400 | 540 | 24 | 80 | 136 | |||||||||

| 500 | 385 | 470 | 25 | 84 | 121 | |||||||||

Пруток. Отжиг 860 °C. НВ 179. Отжиг 860 °C. НВ 179. | ||||||||||||||

| 20 | 360 | 670 | 22 | 55 | 88 | |||||||||

| 400 | 300 | 650 | 26 | 75 | 115 | |||||||||

| 450 | 270 | 550 | 27 | 81 | 115 | |||||||||

| 500 | 265 | 480 | 29 | 85 | 141 | |||||||||

Механические свойства в зависимости от температуры отпуска

| t отпуска,°С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB | ||||||||

| Закалка 880 °C, масло. | ||||||||||||||

| 300 | 1390 | 1570 | 9 | 44 | 49 | 450 | ||||||||

| 400 | 1310 | 1410 | 10 | 50 | 59 | 400 | ||||||||

| 500 | 1080 | 1200 | 15 | 54 | 88 | 350 | ||||||||

| 600 | 840 | 930 | 19 | 63 | 147 | 270 | ||||||||

| 700 | 660 | 730 | 20 | 70 | 196 | 220 | ||||||||

Механические свойства при испытании на длительную прочность

| Предел ползучести, МПа | Скорость ползучести, %/ч | t испытания,°С | Предел длительной прочности, МПа | Длит. испытания, ч испытания, ч | t испытания, ч |

| 157 | 1/10000 | 450 | 294 | 10000 | 450 |

| 103 | 1/100000 | 450 | 235 | 100000 | 450 |

| 83 | 1/10000 | 500 | 206 | 10000 | 500 |

| 49 | 1/100000 | 500 | 147 | 100000 | 500 |

Технологические свойства стали 35ХМ

| Температура ковки |

| Начала 1260, конца 800. Сечения до 100 мм охлаждаются на воздухе, 101−300 мм — в мульде. |

| Свариваемость |

| ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защитой, АрДС, ЭШС. Необходимы подогрев и последующая термообработка. |

| Обрабатываемость резанием |

В закаленном и отпущенном состоянии при НВ 212−248 σB = 660 МПа K υ тв.спл. = 0.8, Kυ б.ст. = 0. 72. 72. |

| Склонность к отпускной способности |

| не склонна |

| Флокеночувствительность |

| чувствительна |

Температура критических точек стали 35ХМ

| Критическая точка | °С |

| Ac1 | 755 |

| Ac3 | 800 |

| Ar3 | 750 |

| Ar1 | 700 |

| Mn | 350 |

Предел выносливости стали 35ХМ

| σ-1, МПа | n | σB, МПа | σ0,2, МПа | Термообработка, состояниестали |

| 333 | 640 | 490 | НВ 190−240 | |

| 588 | 1Е+6 | 1370 | Закалка 870 С. Отпуск 400 С. | |

| 441 | 1Е+6 | 980 | Закалка 870 С. Отпуск 600 С. | |

| 499 | 1030 | Диаметр заготовки 20 мм. |

Прокаливаемость стали 35ХМ

Твердость для полос прокаливаемости HRCэ.

| Расстояние от торца, мм / HRCэ | |||||||||||

| 1.5 | 3 | 4.5 | 6 | 9 | 12 | 15 | 18 | 24 | 33 | ||

| 47.5−56.5 | 46.5−55.5 | 45−54 | 43.5−53 | 39−43 | 35−43 | 32−39 | 30−36.5 | 28−34.5 | 25−33.5 | ||

| Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 56−100 | 31−68 | 40−44 |

| 90 | 33−71 | 12−46 | 47−52 |

Физические свойства стали 35ХМ

| Температура испытания,°С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 213 | 212 | 206 | 201 | 191 | 183 | ||||

| Модуль упругости при сдвиге кручением G, ГПа | 82 | |||||||||

| Плотность стали, pn, кг/м3 | 7820 | 7800 | 7770 | 7770 | 7630 | |||||

| Коэффициент теплопроводности Вт/(м ·°С) | 41 | 40 | 39 | 37 | ||||||

| Температура испытания,°С | 20−100 | 20−200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20−800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (a, 10−6 1/°С) | 12. 3 3 | 12.6 | 13.3 | 13.9 | 14.3 | 14.6 | ||||

| Удельная теплоемкость (С, Дж/(кг ·°С)) | 462 |

Источник: Марочник сталей и сплавов

Источник: www.manual-steel.ru/35HM.html

34CrMo4, 1.7220, AISI 4135 – Сталь конструкционная

Сталь конструкционная легированная 35ХМ, 34CrMo4, 1.7220 предназначена для тяжелонагруженных деталей машин и аппаратов по ПН-89/Н-84030-04, EN 10083-3

5

| Standards | Chemical Composition % | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Steel Grades | |||||||||||||

| C: | Mn: | Si: | P: | S: | >Cr: | Ni: | Cu : | ||||||

| PN | 30H | ||||||||||||

0. 27 – 0.35 27 – 0.35 | 0.5 – 0.8 | 0.17 – 0.37 | <0.035 | <0.035 | 0.8 – 1.1 | <0.3 | – | ||||||

| EN | 34Cr4 – 1.7033 – 34 Cr 4 | ||||||||||||

| 0.30 – 0.37 | 0.6 – 0.9 | <0.40 | <0.025 | <0.035 | 0.9 – 1.2 | – | – | ||||||

| EN | 28Cr4 – 1.7030 – 28 Cr 4 | ||||||||||||

| 0.24 – 0.31 | 0.6 – 0.9 | < 0.40 | <0.025 | <0.035 | 0.9 – 1.2 | – | – | ||||||

| AFNOR | 32 C 4 – 32C4 | ||||||||||||

0. 30 – 0.37 30 – 0.37 | 0.6 – 0.9 | <0.40 | <0.035 | <0.035 | 0.9 – 1.2 | – | – | ||||||

| GOST | 30Х | ||||||||||||

| 0.24 – 0.32 | 0.5 – 0.8 | 0.17 – 0.37 | <0.035 | <0.035 | 0.8 – 1.1 | <0.3 | <0.3 | ||||||

| ASTM | AISI 5132 – UNS G51320 | ||||||||||||

| 0.30 – 0.35 | 0.6 – 0.8 | 0.15 – 0.35 | <0.035 | <0.040 | 0.75 – 1.00 | – | – | ||||||

35HM, 34CrMo4, 1.

7220 – спецификация и применение

7220 – спецификация и применениеКонструкционная закаленная сталь с лучшими механическими свойствами при размерах 40-70 мм, предназначенная для закалки в воде или масле, а также индукционной или огневой поверхностной закалки после термического улучшения, после которого твердость поверхности находится в пределах 52-57 HRC.

35HM используется для тяжелых строительных деталей, машин или оборудования, где требуется высокая пластичность, стойкость к истиранию и высокие температуры до 500 ℃. Во многих случаях более дорогие марки никеля могут быть заменены этой маркой.

Сталь 35ХМ и ее заменитель 34CrMo4 применяют для изготовления валов, колонн прессов высокого давления, трубопроводной арматуры, валов молотов, шпинделей крупных станков, винтов и гаек, нагруженных винтов, деталей паровых турбин, турбонагнетателей, осей, шатуны, роторные диски, крышки, шестерни, коленчатые валы, двигатель и детали двигателя, валы больших станков и зубчатые венцы.

35HM, 34CRMO4, 1,7220 – Общие механические свойства

- Прочность на растяжение, r M = 1000 – 1200 МПа

- , r E > 800 МПА ,,,,,,,,,,,,,

- .

, A > 11%

, A > 11% - Вязкость надреза, KV > 35 Дж

- Твердость в размягченном состоянии < 241 HB

Механические свойства для отдельных размеров

- Прочность на растяжение0237 м

- размеры 16 – 40 мм, толщина 8 – 20 мм = 900 – 1100 МПа

- размеры 40 – 100 мм, толщина 20 – 60 мм = 800 – 950 МПа

- размеры 0 – 1 – 5 0 мм = 100 – 160 мм, толщина 160 900 MPa

- dimensions 160 – 250mm, thickness 100 – 160mm = 700 – 850 MPa

- Yield point R e

- dimensions 16 – 40mm, thickness 8 – 20mm > 650 MPa

- dimensions 40 – 100mm , толщина 20 – 60 мм > 550 МПа

- Размеры 100 – 160 мм, толщина 60 – 100 мм> 500 МПа

- Размеры 160 – 250 мм, толщина 100 – 160 мм> 450 МПа

- Сокращение, Z

- Dimens 16 – 40mms, 40mms, 40MMS, 40mms, 40mms, 40mms, 40ms, 40236. %

- dimensions 40 – 100mm, thickness 20 – 60mm > 55%

- thickness 100 – 160mm, thickness 60 – 100mm > 55%

- dimensions 160 – 250mm, thickness 100 – 160mm > 60%

- Elongation A

- Размеры 16–40 мм, толщина 8–20 мм > 12 %

- Размеры 40–100 мм, толщина 20–60 мм > 14 %

- Толщина 100–160 мм, толщина 60–100 мм Толщина 100 – 160 мм> 15%

Процессы термической обработки:

- .

габариты изделия, в том числе размягчение для оптимальной обрабатываемости

габариты изделия, в том числе размягчение для оптимальной обрабатываемости - Нормализация при 850 – 880 ℃ нагрев до одинаковой температуры по всему сечению материала с охлаждением на спокойном воздухе

- Закалка при 830 – 860 ℃ с охлаждением в воде, или при 840 – 870 ℃ в масле

- Отпуск при 540 – 680 ℃ с охлаждением на воздухе.

Virgamet в указанных выше марках обеспечивает:

- Горячекатаный прокат 34CrMo4, 1.7220, 35HM

- Forgings 34CrMo4, 1.7220, 35HM

- Cold-rolled stripes 34CrMo4, 1.7220, 35HM

- Drawn wires 34CrMo4, 1.7220, 35HM

Equivalents, other signs and equivalents of 35CrMo34 4, 1.7220:

стали , UNS H51324, 35Cr4, 35 Cr 4, SCr 430, SCr 430 H, 34Cr4H, 34Cr4HH, 34Cr4HL, Cr 135, Cr 1 Z, 32C4, 32 C 4, 30Ch, 30X, 30Х

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Ппродольные образцы; термическая обработка — по режиму II [4]

Ппродольные образцы; термическая обработка — по режиму II [4]

) ,

) ,  16

16  4

4  Снижение площади, [ %]

Снижение площади, [ %] 111111111111111111100100100100100100100100100111111111111111111111111111001001004004004001004004004004004004004004004004004004001PABIT ограничения

111111111111111111100100100100100100100100100111111111111111111111111111001001004004004001004004004004004004004004004004004004001PABIT ограничения