3D принтеры по металлу: Как работают 3D принтеры по металлу. Обзор SLM и DMLS технологий. Аддитивное производство. 3D печать металлом.

alexxlab | 30.05.2023 | 0 | Разное

Как работают 3D принтеры по металлу. Обзор SLM и DMLS технологий. Аддитивное производство. 3D печать металлом.

3D печать металлами. Аддитивные технологии.

SLM или DMLS: в чем разница?

Всем привет, Друзья! С Вами 3DTool!

Каталог 3D принтеров по металлу BLT

Селективное лазерное плавление (SLM) и прямое лазерное спекание металла (DMLS) – это два процесса аддитивного производства, которые принадлежат к семейству 3D-печати, с использованием метода порошкового наслоения. Две этих технологии имеют много общего: обе используют лазер для выборочного плавления (или расплавления) частиц металлического порошка, связывая их вместе и создавая модель слой за слоем. Кроме того, материалы, используемые в обоих процессах, являются металлами в гранулированной форме.

Различия между SLM и DMLS сводятся к основам процесса связывания частиц: SLM использует металлические порошки с одной температурой плавления и полностью плавит частицы, тогда как в DMLS порошок состоит из материалов с переменными точками плавления.

В частности:

SLM производит детали из одного металла, в то время как DMLS производит детали из металлических сплавов.

И SLM, и DMLS технологии используются в промышленности для создания конечных инженерных продуктов. В этой статье мы будем использовать термин «металлическая 3D печать» для обобщения 2-х технологий. Так же опишем основные механизмы процесса изготовления, которые необходимы инженерам для понимания преимуществ и недостатков этих технологий.

Существуют и другие технологические процессы для производства плотных металлических деталей, такие как электронно-лучевое плавление (EBM) и ультразвуковое аддитивное производство (UAM). Их доступность и распространение довольно ограничены, поэтому они не будут представлены в данной статье.

1. Камера, в которой происходит печать, сначала заполняется инертным газом (например, аргоном), чтобы минимизировать окисление металлического порошка. Затем она нагревается до оптимальной рабочей температуры.

2. Слой порошка распределяется по платформе, мощный лазер делает проходы по заданной траектории в программе, сплавляя металлические частицы вместе и создавая следующий слой.

3. Когда процесс спекания завершен, платформа перемещается вниз на 1 слой. Далее наносится еще один тонкий слой металлического порошка. Процесс повторяется до тех пор, пока печать всей модели не будет завершена.

Когда процесс печати завершен, металлический порошок уже имеет прочные связи в структуре.

Когда камера 3D принтера охлаждается до комнатной температуры, излишки порошка удаляются вручную, например щеткой. Затем детали как правило подвергаются термообработке, пока они еще прикреплены к платформе. Делается это для снятия любых остаточных напряжений. Далее с ними можно проводить дальнейшую обработку. Снятие детали с платформы происходит по средством спиливания. Схема работы 3D принтера по металлу.

В SLM и DMLS почти все параметры процесса устанавливаются производителем. Высота слоя, используемого в 3D-печати металлами, варьируется от 20 до 50 микрон и зависит от свойств металлического порошка (текучести, гранулометрического состава, формы и т.

Базовый размер области печати на металлических 3D принтерах составляет 200 x 150 x 150 мм, но бывают и более большие размеры рабочего поля. Точность печати составляет от 50 – 100 микрон. По состоянию на 2020 год, стоимость 3D принтеров по металлу начинается от 150 000 долларов США. Например наша компания предлагает 3D принтеры по металлу от BLT.

3D принтеры по металлу, могут использоваться для мелкосерийного производства, но возможности таких систем в 3D-печати, больше напоминают возможности серийного производства на машинах FDM или SLA.

Металлический порошок в SLM и DMLS пригоден для вторичной переработки: обычно расходуется менее 5%. После каждого отпечатка неиспользованный порошок собирают и просеивают, а затем доливают свежим материалом до уровня, необходимого для следующего изготовления.

Отходы в металлической печати, представляют из себя поддержки (опорные конструкции, без которых не удастся добиться успешного результата). При слишком большом обилии поддержек на изготавливаемых деталях, соответственно будет расти и стоимость всего производства.

Адгезия между слоями.

3D печать металлом на 3D принтерах BLT

Металлические детали SLM и DMLS обладают практически изотропными механическими и термическими свойствами. Они твердые и имеют очень небольшую внутреннюю пористость (менее 0,2 % в состоянии после 3D печати и практически отсутствуют после обработки).

Металлические печатные детали имеют более высокую прочность и твердость и часто являются более гибкими, чем детали, изготовленные традиционным способом. Тем не менее, такой металл быстрее становится «уставшим».

Опорные конструкции всегда требуются при печати металлом, из-за очень высокой температуры обработки. Они обычно строятся с использованием решетчатого узора.

Поддержки в металлической 3D печати выполняют 3 функции:

• Они делают основание для создания первого слоя детали.

• Они закрепляют деталь на платформе и предотвращают её деформацию.

• Они действуют как теплоотвод, отводя тепло от модели.

Детали часто ориентированы под углом. Однако это увеличит и объем необходимых поддержек, время печати, и в конечном итоге общие затраты.

Деформация также может быть сведена к минимуму с помощью шаблонов лазерного спекания. Эта стратегия предотвращает накопление остаточных напряжений в любом конкретном направлении и добавляет характерную текстуру поверхности детали.

Поскольку стоимость металлической печати очень большая, для прогнозирования поведения детали во время обработки часто используются программные симуляторы. Это алгоритмы оптимизации топологии в прочем используются не только для увеличения механических характеристик и создания облегченных частей, но и для того, чтобы свести к минимуму потребности в поддержках и вероятности искривления детали.

Полые секции и легкие конструкции.

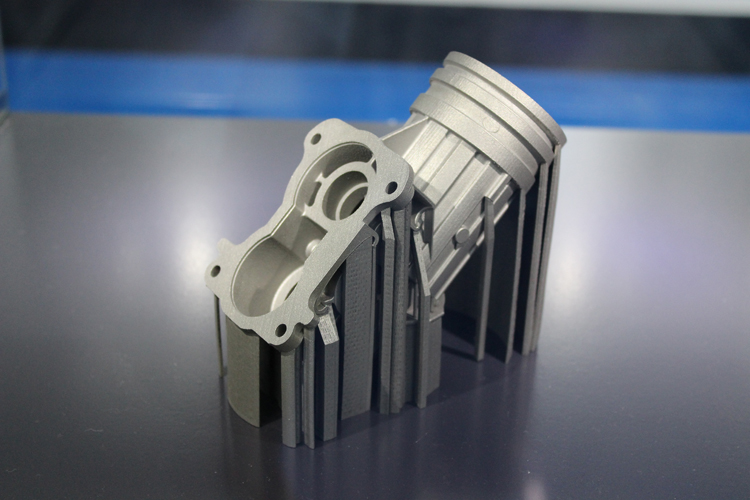

Пример печати на 3D принтере BLT

В отличие от процессов плавления с полимерным порошком, таких как SLS, большие полые секции обычно не используются в металлической печати, так как поддержки будет очень сложно удалить, если вообще возможно.

В качестве альтернативы полым секциям, детали могут быть выполнены с оболочкой и сердечниками, которые в свою очередь обрабатываются с использованием различной мощности лазера и скорости его проходов, что приводит к различным свойствам материала. Использование оболочки и сердечников очень полезно при изготовлении деталей с большим сплошным сечением, поскольку это значительно сокращает время печати и уменьшает вероятность деформации.

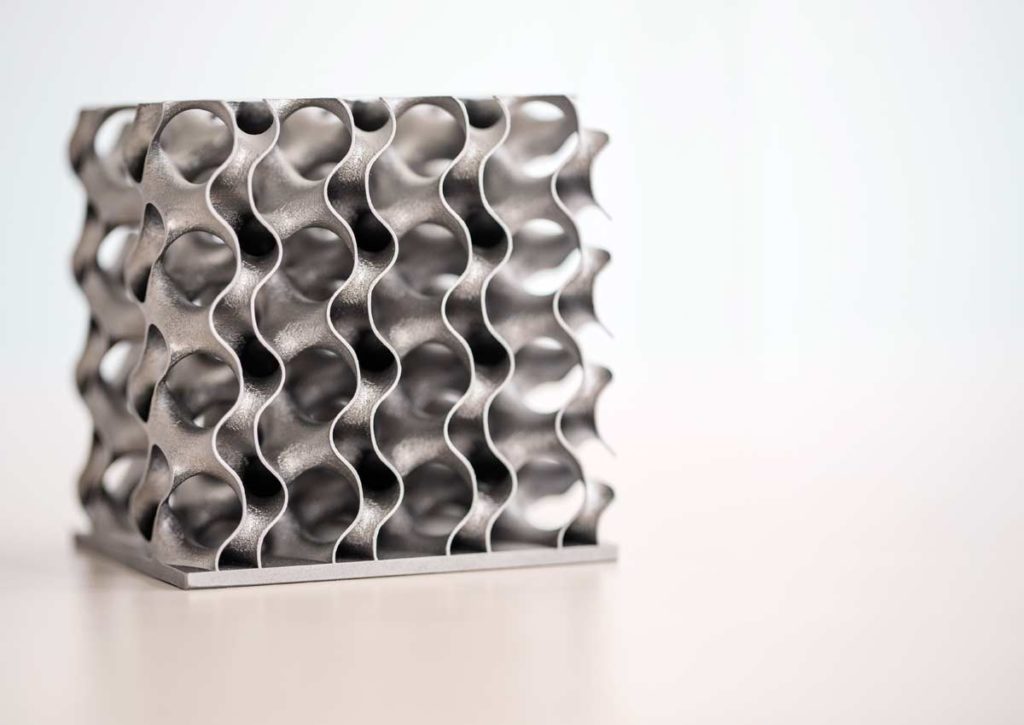

Использование решетчатой структуры является распространенной стратегией в 3D-печати металлом, для уменьшения веса детали. Алгоритмы оптимизации топологии также могут помочь в разработке органичных легких форм.

Расходные материалы для 3D печати металлом.Технологии SLM и DMLS могут производить детали из широкого спектра металлов и металлических сплавов, включая алюминий, нержавеющую сталь, титан, кобальт, хром и инконель. Эти материалы обеспечивают потребности большинства промышленных применений, от аэрокосмической отрасли до медицинской. Драгоценные металлы, такие как золото, платина, палладий и серебро, также могут быть обработаны, но их применение носит незначительный характер и в основном ограничивается изготовлением ювелирных изделий.

Стоимость металлического порошка очень высока. Например, килограмм порошка из нержавеющей стали 316 стоит примерно 350-450 долларов. По этой причине минимизация объема детали и необходимость поддержек является ключом к поддержанию оптимальной стоимости производства.

Основным преимуществом металлической 3D-печати является ее совместимость с высокопрочными материалами, такими как никелевые или кобальт-хромовые супер сплавы, которые очень трудно обрабатывать традиционными методами. За счет использования металлической 3D-печати для создания детали практически чистой формы — можно достичь значительной экономии средств и времени. В последствии такая деталь может быть подвергнута обработке до очень высокого качества поверхности.

Постобработка металла.

Различные методы пост. обработки используются для улучшения механических свойств, точности и внешнего вида металлических печатных изделий.

Обязательные этапы последующей обработки включают удаление рассыпного порошка и опорных конструкций, в то время как термическая обработка (термический отжиг) обычно используется для снятия остаточных напряжений и улучшения механических свойств детали.

Обработка на станках ЧПУ может быть использована для критически важных элементов (таких как отверстия или резьбы). Пескоструйная обработка, металлизация, полировка и микрообработка могут улучшить качество поверхности и усталостную прочность металлической печатной детали.

Пескоструйная обработка, металлизация, полировка и микрообработка могут улучшить качество поверхности и усталостную прочность металлической печатной детали.

Плюсы:

1. 3D печать с использованием металла, может быть использована для изготовления сложных деталей на заказ, с геометрией, которую традиционные методы производства не смогут обеспечить.

2. Металлические 3D печатные детали могут быть оптимизированы, чтобы увеличить их производительность при минимальном весе.

3. Металлические 3D-печатные детали имеют отличные физические свойства, 3D принтеры по металлу могут печатать большим перечнем металлов и сплавов. Включают в себя трудно обрабатываемые материалы и металлические суперсплавы.

Минусы:

1. Затраты на изготовление, связанные с металлической 3D-печатью, высоки. Стоимость расходного материала от 500$ за 1 кг.

2. Размер рабочей области в 3D принтерах по металлу ограничен.

Размер рабочей области в 3D принтерах по металлу ограничен.

• 3D печать металлом наиболее подходит для сложных, штучных деталей, которые сложно или очень дорого изготовить традиционными методами, например на станке ЧПУ.

• Уменьшение потребностей в построении поддержек, значительно снизит стоимость печати при помощи металла.

• Металлические 3D-печатные детали имеют отличные механические свойства и могут быть изготовлены из широкого спектра инженерных материалов, включая суперсплавы.

А на этом у нас Все! Надеемся, статья была для Вас полезна.

Каталог 3D принтеров по металлу BLT

Приобрести 3d-принтеры по металлу, а так же любые другие 3d-принтеры и ЧПУ станки, вы можете у нас, связавшись с нами:

• По электронной почте: [email protected]

• По телефону: 8(800)775-86-69

• Или на нашем сайте: http://3dtool.ru

Так же, не забывайте подписываться на наш YouTube канал:

Подписывайтесь на наши группы в соц. сетях:

сетях:

ВКонтакте

3D-печать сталью — краткое руководство / Хабр

3D-печать металлом с использованием чистой стали и сплавов позволяет получать прочные функциональные детали механических и промышленных изделий.

Любая технология металлической 3D-печати позволяет печатать сталью. Это наиболее популярный материал. Но какие марки стали и какая технология лучше всего подходит для решения ваших задач? Действительно ли печатные стальные детали будут такими же прочными и долговечными, как детали, изготовленные традиционным способом?

Давайте посмотрим, как напечатанная на 3D-принтере стальная деталь совершает революцию в производстве и открывает двери для новых применений в аэрокосмической промышленности, медицинском оборудовании, автомобилестроении, производстве инструментов, тяжелой промышленности, архитектуре и многих других направлениях. К тому же, более доступные настольные принтеры расширяют возможности и сферу применения 3D-печатных деталей из настоящей стали.

Прочность стальных печатных деталей.

Отлитая из стали деталь (слева), напечатанная на 3D-принтере версия (в центре). Справа шарнир, напечатанный на 3D-принтере целиком, не требует сборки (Источник: Desktop Metal)Самый распространенный вопрос, когда речь заходит о напечатанной на 3D-принтере модели из металла: “Будет ли она такой же прочной, как кованая или литая деталь?”. Короткий ответ – да… и нет.

3D-печатные детали из стали могут быть такими же прочными, а иногда и более прочными, чем изготовленные традиционным способом. Это зависит от множества факторов, таких как: конечная цель использования, тип стали, выбор метода 3D-печати, последующая обработка и форма детали. Также сравнение зависит от того, на какой из прочностных характеристик вы сосредоточитесь: прочность на разрыв, прочность при статической нагрузке, усталостная прочность и т.д.

Детали, напечатанные из стали, используется в аэрокосмической отрасли, для нужд военных, а также, к примеру, для изготовления пешеходного моста, изображенного ниже. Поэтому прочность печатных изделий не вызывает сомнений, но давайте посмотрим подробнее.

Поэтому прочность печатных изделий не вызывает сомнений, но давайте посмотрим подробнее.

Стальная деталь, напечатанная на 3D-принтере или полученная путем лазерного порошкового спекания (LPBF), имеет более мелкозернистую структуру, чем литые металлические изделия. Это обеспечивает лучшие прочностные характеристики на разрыв, но по остальным показателям литые детали в настоящее время все еще прочнее. Чаще всего 3D-печать по технологии LPBF используется для замены литых компонентов, но в отдельных случаях 3D-печатные компоненты могут заменить собой кованые детали.

Одно из исследований показало, что при определенных условиях детали из нержавеющей стали, изготовленные на 3D-принтерах по технологии LPBF, были в три раза прочнее, чем детали из той же стали, изготовленные традиционным способом.

В экспериментах по сравнению 3D-печатных стальных деталей с традиционно изготовленными исследователи создают идентичные изделия с помощью двух методов и сравнивают их характеристики. Однако сравнение деталей по принципу “лоб в лоб” – это только часть общей картины.

Однако сравнение деталей по принципу “лоб в лоб” – это только часть общей картины.

Основным преимуществом печати из стали является не только ее прочность, но и уникальная способность создавать в деталях внутренние каналы и решетчатые заполнения, что невозможно при использовании традиционных методов изготовления. 3D-печать металлом позволяет изготавливать детали быстрее, чем традиционное производство, поскольку этот метод не требует использования специальной оснастки и инструментов, позволяет создавать узлы как единое целое, исключая необходимость последующей сборки и сварки. Разработка печатной детали обычно означает, что для ее изготовления потребуется меньше металла и поэтому уменьшится ее масса, при той же прочности.

Архитектурная опора, напечатанная из стали с помощью проволочно-дугового аддитивного производства (WAAM) от MX3D (Источник: MX3D)3D-печать сталью является также более стабильной и экономически эффективной, поскольку уменьшает количество отходов. При использовании субтрактивных методов производства, таких как механическая обработка на станках ЧПУ, вы изготавливаете деталь, вырезая ее из большой, получая при этом много отходов. При аддитивном производстве вы используете только тот материал, который необходим для получения готового изделия.

При аддитивном производстве вы используете только тот материал, который необходим для получения готового изделия.

3D-печать сталью не предназначена для замены традиционных методов во всех областях, но она может быть более удачным выбором для широкого круга применений. Особенно в тех случаях, когда требуемые детали являются уникальными и разрабатываются с учетом специфики применения, например, для двигателей ракет, гоночных автомобилей или в нефтегазовой промышленности. 3D-печать является самой быстрой и гибкой технологией для производства серийных изделий и прототипов. Для военных и промышленных применений 3D-печать сталью – это более быстрый и эффективный способ создания отдельных деталей для транспортных средств и машин. 3D-печать из нержавеющей стали стремительно находит применение в медицине для создания уникальных хирургических инструментов и имплантатов.

Если вы знаете, какими характеристиками должно обладать ваше конечное изделие (прочность на разрыв, предел прочности на сжатие, твердость, плотность и т. д.), то все эти параметры можно заложить в изделии на этапе производства.

д.), то все эти параметры можно заложить в изделии на этапе производства.

Виды стали для 3D-печати

Металлический порошок – самый используемый металлический материал для 3D-печати (Источник: GKN Additive)Существуют тысячи видов различных марок сталей и сплавов с различными механическими свойствами, используемые в традиционном производстве, но в 3D-печати их всего несколько десятков, и некоторые из них являются уникальными, созданными специально для этой технологии. Среди вариантов стали можно выделить следующие:

Нержавеющая сталь (316L, 304L , 17-4 PH, 15-5PH, 420, 254, Ph2, GP1, 630, 410).

Инструментальная сталь (D2, M2, h23, h21, MS1, 1.2709).

Низколегированные сталь (4140).

Конструкционная легированная (20MnCr5).

В последнее время появились уникальные сплавы, специально разработанные для 3D-печати, призванные решить проблемы, которые проявляются при использовании классических методов производства.

Например, производитель 3D-принтеров Desktop Metal выпустил в 2022 году запатентованную нержавеющую сталь, которая, по словам компании, сочетает в себе такие качества, как: прочность на разрыв, пластичность и коррозионную стойкость нержавеющей стали 13-8 PH в сочетании с твердостью низколегированной стали, подобной 4140. Компания утверждает, что клиенты могут выходить на рынок с деталями из этого материала и пропускать этап гальванизации для защиты изделий от коррозии.

ExOne предлагает две специальные смеси из стали и бронзы, которые, по словам компании, позволяют 3D-печатным стальным деталям получить повышенную коррозионную стойкость и при этом легко обрабатываются и полируются.

Хотя большинство металлических порошков, используемых в 3D-печати, аналогичны тем, что используются для других методов производства, их количество растет по мере того, как все больше компаний переходят на эту технологию. Некоторые производители металлических порошков, такие как GKN, также изготавливают на заказ порошки для специфических задач 3D-печати.

Как печатать сталью

Прочность, свойства и применение 3D-печатных стальных изделий во многом зависит от того, какую технологию 3D-печати вы используете. Некоторые методы позволяют получить более прочные детали, другие методы обеспечивают лучшую твердость или стойкость к истиранию, а некоторые технологии просто очень быстрые.

Ниже представлены основные методы 3D-печати металлами, их свойства и несколько наиболее распространенных примеров применения.

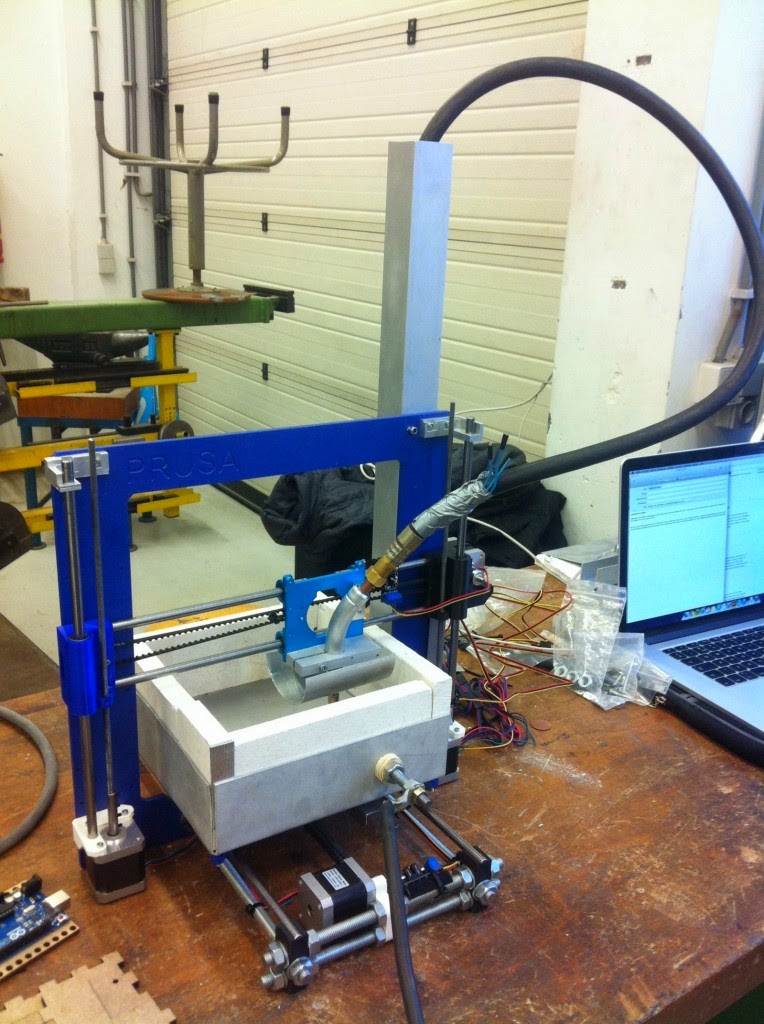

Печать методом послойного наплавления (FDM)

Принтер Epsilon компании BCN3D выдавливает металлическую нить из нержавеющей стали (Источник: BCN3D)Технология формирования деталей методом послойного наплавления (FDM) – это новая технология для металлической 3D-печати, но она быстро развивается, поскольку все больше производителей принтеров сертифицируют металлические нити для использования на своих принтерах, например, Ultimaker, BCN3D, Makerbot, Raise3D. Raise3D недавно выпустила целый комплекс печати металлом – Metalfuse (3D-принтер, печь для удаления связующего и печь для спекания). Этот метод, по-прежнему, гораздо более популярен для печати пластиками, но с помощью новых пластиковых нитей, наполненных порошком из нержавеющей стали, можно получать прочные металлические детали.

Этот метод, по-прежнему, гораздо более популярен для печати пластиками, но с помощью новых пластиковых нитей, наполненных порошком из нержавеющей стали, можно получать прочные металлические детали.

Материалы для FDM-печати когда-то были ограничены термопластиками. Теперь такие компании, как BASF Forward AM и The Virtual Foundry, предлагают металлические филаменты, которые можно использовать практически на любом FDM-принтере, если он оснащен соплом из закаленной стали для работы с абразивным материалом.

Эти материалы состоят примерно на 80% из металла и на 20% из пластика. После печати в процессе последующей обработки пластик удаляется, в результате чего получаются 100% металлические детали.

Из-за удаления связующего пластика, металлические детали изготовленные по технологии FDM, в процессе последующей обработки дают усадку. Величина усадки постоянна и может быть учтена в CAD системах, что позволяет получать относительно точные готовые детали.

Нить Ultrafuse 316L из нержавеющей стали компании Forward AM позволяет получать готовые детали со свойствами материала, сравнимыми, по утверждению компании, с металлическими деталями, изготовленными методом литья под давлением.

Несмотря на то, что 3D-печать металлическими материалами может не подойти для сфер применения с жесткими требованиями к прочности (например, для аэрокосмической), экономические факторы производства простых металлических компонентов без критических нагрузок на доступном FDM-принтере могут перевесить невозможность применения их в некоторых сферах.

Идеальными вариантами использования этой технологии являются металлические прототипы деталей и готовые детали, которые не будут подвергаться экстремальным нагрузкам.

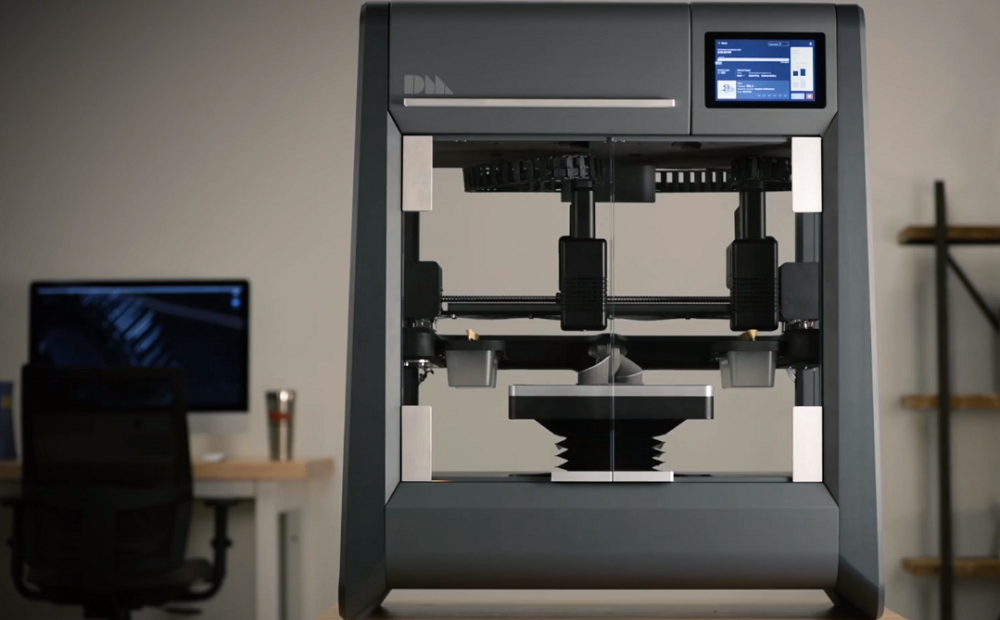

Bound Metal Deposition (BMD) – “размещение связанного металла”

На 3D-принтере Studio System компании Desktop Metal использовались соединенные между собой металлические прутки, которые экструдировались слой за слоем для формирования металлической детали (Источник: Desktop Metal)Подобно FDM, метод нанесения металлической сетки (BMD) или экструзия связанного порошка (BPE) – это процесс 3D-печати, основанный на экструзии. В этом методе используются связанные металлические стержни или связанные порошковые металлические нити, состоящие из гораздо большего процента металлического порошка, чем нити, используемые в FDM. Как и в FDM, требуется последующая обработка для удаления связующего вещества и термическая обработка в печи для окончательного спекания.

Как и в FDM, требуется последующая обработка для удаления связующего вещества и термическая обработка в печи для окончательного спекания.

Существует всего лишь несколько 3D-принтеров, использующих этот метод, например, Desktop Metal, Markforged и с недавнего времени, 3DGence, но на этот рынок выходит все больше компаний, так что следите за новостями. Эти принтеры ценятся как удобные решения для офисной 3D-печати металлом, они дороже большинства FDM-принтеров, но дешевле технологий 3D-печати металлом на основе порошка, описанных ниже.

Эти принтеры используют свой, запатентованный филамент. Desktop Metal и Markforged предлагают четыре вида стали.

Идеальными нишами использования этой технологии являются металлические прототипы деталей, где необходимо протестировать функциональность детали до запуска в массовое производство традиционными методами. Популярные области применения – это прессформы, вырубные штампы, сопла, крыльчатки, крепежные детали и теплообменники.

Например, компания Shukla Medical использует принтер Metal X от Markforged для печати стальных прототипов своих инструментов для удаления ортопедических имплантатов.

Лазерное порошковое спекание.

При технологии лазерного спекания порошка используется один или несколько лазеров для послойного расплавления порошкообразного металла до нужной формы (Источник: GE Additive)Лазерное спекание порошкового материала (LPBF), также известное как селективное лазерное спекание (SLM), является наиболее распространенным видом 3D-печати металлами. По этой технологии работает 80% всех металлических 3D-принтеров на рынке.

В данном методе используются мощные лазеры для селективного спекания металлического порошка слой за слоем.

LPBF 3D-принтеры представлены в широком диапазоне размеров, цен и мощностей лазера. Эти и другие характеристики влияют на свойства готовой детали, скорость печати и другие параметры готовых изделий.

Сталь и стальные сплавы являются наиболее популярным материалом для оборудования LPBF и, в отличие от FDM и BMD, металлические порошки доступны в свободной продаже, поскольку они чаще всего используются в традиционных методах производства.

LPBF – это технология, которая позволяет добиться максимального качества 3D-печатной детали. Области применения включают в себя – аэрокосмические компоненты, такие как монолитные камеры тяги, элементы ракетных двигателей и теплообменники, пресс-формы, инструменты и другие задачи, а также детали с высокой степенью износа и хирургические инструменты.

Binder Jetting

Технология 3D-печати с использованием связующего вещества использует порошкообразный металл и связующее вещество для формирования металлических деталей (Sorrce: ExOne)Каплеструйное нанесение связующего вещества – это еще один метод порошковой печати, при котором слои металлических порошков соединяются с помощью жидкого связующего вещества, а не при помощи лазера. В процессе последующей обработки связующее вещество удаляется.

Нанесение связующего вещества выделяется своей высокой скоростью печати, по сравнению с другими методами 3D-печати или традиционным производством, а металлические детали, изготовленные по этой технологии, имеют свойства материала, эквивалентные деталям, изготовленным методом литья металла под давлением.

Количество производителей, выпускающих струйные 3D-принтеры на металлическом связующем, гораздо меньше, чем производителей машин LPBF. К числу ведущих производителей относятся ExOne, Desktop Metal, Digital Metal, GE Additive и HP.

Идеальными областями применения струйной обработки металла с использованием связующего являются средне- и крупносерийные производства металлических инструментов и запасных частей.

Фактически, компания HP утверждает, что ее 3D-принтер Metal Jet был разработан специально для массового производства изделий из нержавеющий стали 316L. HP сотрудничает с компанией Parmatech для производства металлических деталей для медицинской промышленности. Компания ExOne из Пенсильвании использует эту технологию для производства режущих инструментов из твердых металлов и инструментальных сталей.

Электронно-лучевое плавление (EBM)

(Источник: GE Additive)Электронно-лучевое плавление (EBM) – это еще одна технология порошковой наплавки материала. Она работает аналогично селективному лазерному плавлению (SLM), но в качестве источника энергии используется не лазер, а гораздо более мощный луч заряженных частиц.

Устройство повторного нанесения слоя перемещает порошок на печатную пластину, а электронный луч избирательно расплавляет каждый слой порошка. После того, как каждый слой напечатан, пластина опускается, и поверх предыдущего слоя наносится еще один.

EBM может быть намного быстрее, чем SLM, но SLM производит более гладкие и точные изделия. Электронный луч шире, чем лазерный, поэтому EBM не может производить такие же точные детали, как SLM. Еще одно отличие заключается в том, что процесс изготовления происходит в вакуумной камере, что уменьшает количество примесей в материале, которые могут привести к дефектам. Именно поэтому EBM часто выбирают для печати комплектующих для аэрокосмической, автомобильной, оборонной, нефтехимической промышленности и медицинских имплантатов.

Титан является наиболее популярным металлом для большинства применений EBM, однако можно использовать сталь.

Холодное распыление

(Источник: Impact Innovations)Технология 3D-печати холодным распылением осуществляется путем впрыска металлических порошков через сопло реактивного устройства в сверхзвуковой поток газов под давлением, таких как воздух, азот или гелий. Процесс называется “холодным”, потому что металлические частицы не плавятся, а ударяются о металлическую подложку и прилипают к ее поверхности в ходе так называемой пластической деформации.

Процесс называется “холодным”, потому что металлические частицы не плавятся, а ударяются о металлическую подложку и прилипают к ее поверхности в ходе так называемой пластической деформации.

Изделия, напечатанные холодным распылением, не склонны к пористости, образованию термических трещин и другим дефектам, характерным для технологий, основанных на плавлении. Этот метод обладает рядом преимуществ, по сравнению с другими методами производства. Технология используется в военной и аэрокосмической отрасли во всем мире. Например, армия США использует холодное напыление для ремонта креплений изношенной стальной 25-мм турельной пушки Bradley.

В автомобильной промышленности холодное напыление стали используется для ремонта после ДТП, поскольку высокопрочные стальные подложки в автомобилях могут быть восприимчивы к термическим методам ремонта, таким как сварка.

Прямое энергетическое осаждение (DED) и аддитивное производство с использованием проволочной дуги (WAAM)

Стальные детали WAAM из MX3D (Источник: MX3D)При прямом энергетическом осаждении (DED) используется порошок или проволока для сварки, которая поступает через сопло и подается в источник питания для расплавления металла. Создается область расплава, которая наносится на подложку. DED – это новый процесс, напоминающий старую строительную технологию, известную как “облицовка”, при которой на основу наносится покрытие, часто для теплоизоляции или устойчивости к атмосферным воздействиям. DED полезен для изготовления крупных объектов целиком, а также для сложных геометрических форм, требующих обширной механической обработки. DED может получить такие детали гораздо более близкими к состоянию готовности, чем традиционная механическая обработка с ЧПУ.

Создается область расплава, которая наносится на подложку. DED – это новый процесс, напоминающий старую строительную технологию, известную как “облицовка”, при которой на основу наносится покрытие, часто для теплоизоляции или устойчивости к атмосферным воздействиям. DED полезен для изготовления крупных объектов целиком, а также для сложных геометрических форм, требующих обширной механической обработки. DED может получить такие детали гораздо более близкими к состоянию готовности, чем традиционная механическая обработка с ЧПУ.

Поскольку DED использует процесс нанесения покрытия, его можно применять для придания сложной геометрии существующим стальным деталям, сочетая таким образом сложность со снижением стоимости. Например, французская компания AddUp рекламирует ракетное сопло, в котором используется предварительно отпрессованный большой конус бункера из нержавеющей стали 304, на котором напечатана изогридная структура, обычно изготавливаемая из более крупной детали традиционными методами.

Технология, связанная с DED, – это проволочно-дуговое аддитивное производство (WAAM). Вместо порошка в WAAM используется металлическая проволока, расплавляемая электрической дугой. Процесс контролируется роботизированными манипуляторами. WAAM также способна производить крупногабаритные металлические детали, что наглядно продемонстрировала голландская компания MX3D и ее 41-футовый мост из нержавеющей стали весом девять тысяч фунтов в Амстердаме, а также деталь для ремонта нефтегазового оборудования, доказывая, что детали могут быть изготовлены в полевых условиях.

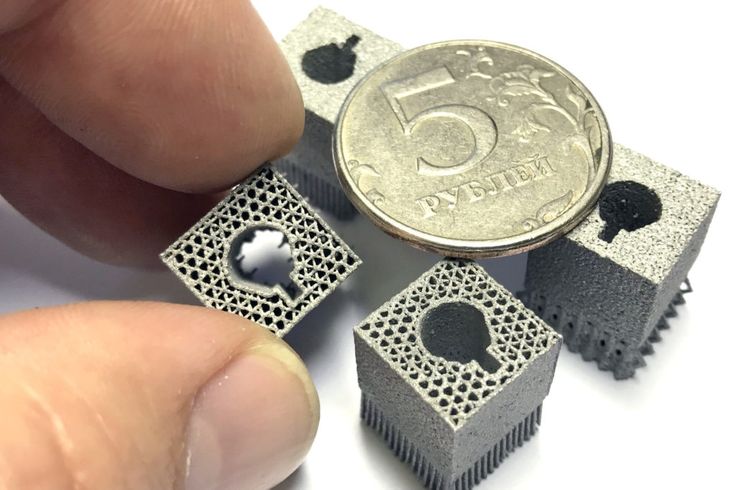

Микро 3D-печать

Микро детали, напечатанные из стали (Источник: 3D MicroPrint)Аддитивное производство в микромасштабе, или микро 3D-печать, позволяет изготавливать изделия с разрешением в несколько микрон (или меньше). Существует три метода микро 3D-печати, позволяющие изготавливать металлические детали.

LMM (производство металлов на основе литографии) – это технология, основанная на использовании света, которая позволяет создавать крошечные детали из сырья, включая нержавеющую сталь, для таких областей как хирургические инструменты и микромеханические детали.

Электрохимическое осаждение – это новейший процесс 3D-печати микрометаллов, разработанный швейцарской компанией Exaddon. В этом процессе печатающее сопло наносит жидкость с ионами металлов, создавая детали на атомарном уровне.

Третьим методом 3D-печати микрометаллами является микроселективное лазерное спекание, при котором слой чернил из наночастиц металла наносится на подложку, затем высушивается для получения равномерного слоя наночастиц.

Исследователи из Германии успешно протестировали микро SLS-печать полых микроигл с использованием нержавеющей стали 316L.

Детали из металла от 3D Systems, Desktop Metal, MX3D и Materalise.Производственная система™ | Настольный Металл

Шкив ремня безопасности

17-4 PHЭтот выходной шкив является важным компонентом механизма наклона сиденья автомобиля.

Шкив ремня безопасности

Размер (мм) 48 х 29 х 9

Стоимость за деталь ($) 0,89

деталей на сборку 2 740

Годовой объем 995 900

Эта деталь имеет радиальную канавку с подрезом , для которой без печати потребуются усовершенствованные ползунки в процессе прессования и спекания.

Печать на производственной системе устраняет затраты и сложности, связанные с печатью и агломерацией.

Печать на производственной системе устраняет затраты и сложности, связанные с печатью и агломерацией.

Насадка для хирургического инструмента

17-4 PHНасадка, используемая во время операции; индивидуально для каждого пациента.

Насадка для хирургического инструмента

Размер (мм) 27 х 47 х 21

Стоимость за деталь ($) 1,91

деталей на сборку 860

Годовой объем 400 140

Эта хирургическая насадка имеет индивидуальный внутренний канал разработан специально для каждого пациента. Производственная система позволила массово настроить эту деталь и произвести ее без каких-либо инструментов, что позволило точно настроить ее для множества пациентов.

Внутренний канал этого сопла требует сложных операций механической обработки с несколькими настройками крепления; печать в производственной системе устраняет эти шаги, что приводит к экономии средств.

Водяное колесо BMW

17-4 PHВодяное колесо является неотъемлемой частью системы охлаждения двигателя BMW.

Водяное колесо BMW

Размер (мм) 63 х 63 х 34

Стоимость за деталь ($) 9,74

деталей на сборку 170

Годовой объем 63 230

Первоначально сделанный из нескольких пластиковых деталей, BMW переработал это водяное колесо для печати на лазерной системе, но обнаружил, что этот процесс медленный и дорогой для массового производства.

Производственная система обеспечивает более высокую производительность, позволяя производить детали по конкурентоспособной цене, превращая гоночную трассу в дорогу.

Приспособление Audi

17-4 PHЭто специальное приспособление было создано для использования на производственной линии Audi.

Крепление Audi

Размер (мм) 127 х 51 х 38

Стоимость за деталь ($) 19.18

деталей на сборку 110

Годовой объем 41 500

Со сложными внутренними конформными охлаждающими каналами , которые охватывают основание и стенку, это приспособление обычно изготавливается из нескольких частей и сваривается вместе. По мере увеличения производства эта часть будет слишком дорогой и трудоемкой для масштабирования.

С помощью производственной системы приспособление печатается как единая деталь с неповрежденными каналами охлаждения, что снижает стоимость детали, время выполнения заказа и сложность производства.

Кронштейн переключения передач

17-4 PHЭтот кронштейн используется в узле стояночного тормоза бесступенчатой трансмиссии.

Кронштейн переключения передач

Размер (мм) 93 х 44 х 12

Стоимость за деталь ($) 2,84

деталей на сборку 680

Годовой объем 248 980

Для изготовления этой детали потребуется сложная штамповка и несколько вторичных операций с использованием традиционных методов порошковой металлургии.

Производственная система устраняет необходимость в инструментах, значительно сокращает время выполнения заказа, снижает стоимость деталей и позволяет перепроектировать эту деталь, чтобы объединить сборку в единую деталь.

Безель для часов

17-4 PHБезель часов является основным компонентом, на котором размещены циферблат и механизм.

Безель для часов

Размер (мм) 43 х 48 х 9,5

Стоимость за деталь ($) 1.

06

06деталей на сборку 1 200

Годовой объем 497 950

Так как он печатает детали без инструментов, Производственная система способна печатать несколько различных моделей часов в каждом цикле, что значительно снижает стоимость изготовления деталей и время выполнения заказа.

Механизм Ntopology

17-4 PHЭта шестерня имеет сложную внутреннюю решетчатую структуру, которую можно получить только с помощью 3D-печати.

Механизм Ntopology

Размер (мм) 63 х 63 х 12,5

Стоимость за деталь ($) 6.09

деталей на сборку 460

Годовой объем 165 980

Эта деталь имеет сложную решетчатую структуру используется для облегчения детали, но при этом обеспечивает прочность.

Производственная система позволяет изготавливать изделия сложной геометрии, которые невозможно изготовить каким-либо другим способом.

Шарнир гидроусилителя руля

17-4 PHЭтот шарнир предназначен для передачи усилия в системе рулевого управления с электроусилителем.

Шарнир рулевого управления с усилителем

Размер (мм) 36 х 36 х 22

Стоимость за деталь ($) 1,89

деталей на сборку 1 140

Годовая производительность 470 424

Этот шарнир используется для передачи мощности между электродвигателем рулевого управления с электроусилителем и рулевым валом в автомобиле. Производственная система позволяла изготавливать эту деталь без инструментов, что позволяло сократить время выполнения заказа и обеспечить гибкость конструкции.

Нестандартный болт

17-4 PHЭтот специально разработанный болт используется в особых случаях.

Нестандартный болт

Размер (мм) 70 х 16 х 12

Стоимость за деталь ($) 1.10

деталей на сборку 2 280

Годовой объем 829 920

Из-за высокой стоимости твердосплавной оснастки большинство болтов изготавливается миллионами. Однако для этого болта требовалось всего несколько десятков тысяч. Путем печати на производственной системе этот болт может быть изготовлен без инструментов при значительном снижении себестоимости детали.

Бит Спаугера

17-4 PHЭта деталь представляет собой сверло, используемое для быстрого сверления отверстий в чистой древесине.

Бит Спаугера

Размер (мм) 166 х 12 х 12

Стоимость за деталь ($) 1,95

деталей на сборку 800

Годовой объем 280 470

Используя традиционные методы, для изготовления этой насадки спаугера потребовалось более 20 производственных операций. С производственной системой это число сокращается до четырех, а постобработка требуется только для достижения желаемой твердости и чистоты поверхности. Это значительно снижает стоимость деталей и время производства.

Статор

17-4 PHЭтот статор предназначен для использования в небольшом электродвигателе.

Статор

Размер (мм) 60 х 60 х 16

Стоимость за деталь ($) 2,82

деталей на сборку 460

Годовой объем 189 700

Этот статор является частью небольшого электродвигателя, который производился небольшими партиями, что затрудняет обоснование стоимости твердосплавных инструментов для литья металлов под давлением (MIM).

Вся партия деталей может быть изготовлена за один проход производственной системы по желаемой стоимости детали и значительному сокращению производственного цикла.

Вся партия деталей может быть изготовлена за один проход производственной системы по желаемой стоимости детали и значительному сокращению производственного цикла.

Футляр для часов

17-4 PHКорпус является основным компонентом часов и содержит циферблат и механизм.

Футляр для часов

Размер (мм) 47 х 38 х 7,7

Стоимость за деталь ($) 1,96

деталей на сборку 1 170

Годовой объем 1 825 824

Для каждой модели и размера часов требуются разные инструменты. Из-за этого изготовление небольших моделей часов, изготовленных по индивидуальному заказу, становится непомерно дорогим. Производственная система устраняет необходимость в инструментах, что значительно снижает стоимость деталей.

Производители часов теперь могут производить часы по требованию, производя дизайн часов, который раньше никогда не мог быть оправдан.

Семейство металлов | Настольный Металл

Командный DM

Платформы

3D-печать металлом и композитами Решения 3D-печати для здравоохранения Промышленная полимерная 3D-печать™

Решения для 3D-печати песком и инструментами 3D-принтеры для листового металлаМатериалы

Прорыв в разработке фотополимеров Продвижение переработанной древесины, напечатанной на 3D-принтереПриложения и многое другое

Эксперты по производству гидравлических добавок Технология повторного нанесения порошкового покрытия из нескольких материалов Цифровая трансформация стоматологииНаши металлические 3D-принтеры

— 01

Быстрая 3D-печать функциональных прототипов и сокращение сроков разработки продукта.

Рекомендуемые системы

- Студийная система™ Металл

- Система магазинов™ Металл

- X-серия Металл и Керамика

- Производственная система™ Металл

Быстрое прототипирование

Быстрая 3D-печать функциональных прототипов и сокращение сроков разработки продукта.

Рекомендуемые системы

Студийная Система™

Металл

Удобное для офиса производство металлических деталей и прототипов.

Магазинная система™

Металл

Серийное производство полностью плотных, готовых к заказу металлических деталей.

Серия X

Металл и керамика

Связующее Струйная 3D-печать с запатентованным Triple ACT для металлов и керамики.

Производственная система™

Металл

Высокоскоростная 3D-печать металлом для массового производства

— 02

Производство сотен тысяч деталей без использования инструментов.

Рекомендуемые системы

- Система магазинов™ Металл

- X-серия Металл и Керамика

- Производственная система™ Металл

Массовое производство

Производство сотен тысяч деталей без использования инструментов.

Рекомендуемые системы

— 03

Упростите производственный процесс и сократите время изготовления деталей для конечного использования.

Рекомендуемые системы

- Студийная система™ Металл

- Система магазинов™ Металл

- X-серия Металл и Керамика

- Производственная система™ Металл

Производственные инструменты

Упростите производственный процесс и сократите время выполнения заказов на детали для конечного использования.

Рекомендуемые системы

Студийная система™

Металл

Удобное для офиса производство металлических деталей и прототипов.

Магазинная система™

Металл

Серийное производство полностью плотных, готовых к заказу металлических деталей.

Печать на производственной системе устраняет затраты и сложности, связанные с печатью и агломерацией.

Печать на производственной системе устраняет затраты и сложности, связанные с печатью и агломерацией.

06

06

Вся партия деталей может быть изготовлена за один проход производственной системы по желаемой стоимости детали и значительному сокращению производственного цикла.

Вся партия деталей может быть изготовлена за один проход производственной системы по желаемой стоимости детали и значительному сокращению производственного цикла.