3Х13 сталь: Марка 30Х13 (другое обозначение 3Х13). Сталь коррозионно-стойкая жаропрочная 30Х13 (3Х13) | Ленстальинвест

alexxlab | 02.05.2023 | 0 | Разное

Марка 30Х13 (другое обозначение 3Х13). Сталь коррозионно-стойкая жаропрочная 30Х13 (3Х13) | Ленстальинвест

06Х18Н10Т Для особотонкостенных холодно- и тепло-деформированных труб, предназначенных для трубопроводов- конструкций, свариваемых точечной сваркой

08Х18Н10Т (0Х18Н10Т ЭИ914) сварная аппаратура, работающая в средах повышенной агрессивности , теплообменники, муфели, трубы, детали печной арматуры, электроды искровых зажигательных свечей- сталь аустенитного класса

08Х18Н10 (0Х18Н10) трубы, детали печной арматуры, теплообменники, муфели, реторты, патрубки, коллекторы выхлопных систем, электроды искровых зажи гательных свечей, сварные аппараты и сосуды химического машиностроения, работающие при температуре от —196 до 600 °С в средах средней активности- сталь аустенитного класса

08Х17Т (0Х17Т ЭИ645) изделия, работающие в окислительных средах, а также в атмосферных условиях, кроме морской атмосферы, в которой возможна точечная коррозия. Теплообменники, трубы. Сварные конструкции, не подвергающиеся действию ударных нагрузок и работающие при температуре не ниже —20 °С.- сталь ферритного класса

Теплообменники, трубы. Сварные конструкции, не подвергающиеся действию ударных нагрузок и работающие при температуре не ниже —20 °С.- сталь ферритного класса

08Х18Т1 (0Х18Т1) конструкции, не подвергающиеся воздействию ударных нагрузок и работающие в основном в окислительных средах. Применение в сварных конструкциях в основном ограничивается малыми сечениями деталей (до 3,0 мм). Не рекомендуется использовать для сварных конструкций, работающих в условиях ударных нагрузок. Предельная температура службы сварных конструкций не ниже —20°С.- сталь ферритного класса

09Х18Н10Т (1Х18Н10Т) Для изготовления особотонкостенных холодно- и тепло-деформированных труб, предназначенных для трубопроводов и конструкций различного назначения.

08Х13 (0Х13 ЭИ496) детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия, подвергающиеся действию слабоагрессивных сред (атмосферные осадки, водные растворы солей органических кислот при комнатной температуре и другие), лопатки паровых турбин, клапаны, болты и трубы- сталь ферритного класса

10Х18Н10Т Для изготовления деталей сварной аппаратуры, работающей в средах повышенной агрессивности, теплообменников, муфелей, труб, деталей печной арматуры- для производства трубной заготовки.

12Х13 (1Х13) детали с повышенной пластичностью, подвергающиеся ударным нагрузкам- изделия, подвергающиеся действию слабоагрессивных сред при комнатной температуре, а также детали, работающие при 450-500 град- сталь мартенсито – ферритного класса

12Х17 (Х17) крепежные детали, валики, втулки и другие детали аппаратов и сосудов, работающих в разбавленных растворах азотной, уксусной, лимонной кислоты, в растворах солей, обладающих окислительными свойствами- сталь ферритного класса

12Х18Н12Т (Х18Н12Т) различные детали, работающие при температуре от —196 до 600 °С в агрессивных средах- сталь аустенитного класса

12Х18Н9Т (Х18Н9Т) сварная аппаратура, трубы, детали печной арматуры, теплообменники, муфели, детали выхлопных систем, листовые и сортовые детали. Аппараты и сосуды, работающие при температуре от —196 до 600 °С под давлением, а при наличии агрессивных сред до 350 °С.- сталь аустенитного класса

12Х18Н9 (Х18Н9) холоднокатаный лист и лента повышенной прочности для различных деталей и конструкций, свариваемых точечной сваркой, а также для изготовления труб и других деталей- сталь аустенитного класса

14Х17Н2 (1Х17Н2 ЭИ268) рабочие лопатки, диски, валы, втулки, фланцы, крепежные и другие детали, детали компрессорных машин, работающие на нитрозном газе, детали, работающие в агрессивных средах и при пониженных температурах- сталь мартенсито – ферритного класса

15Х25Т (Х25Т ЭИ439) для сварных конструкций, не подвергающихся действию ударных нагрузок при температуре эксплуатации от —20 °С до 1100 °С. Трубы для теплообменной аппаратуры, работающей в агрессивных средах. Аппаратура, детали, чехлы термопар, электроды искровых зажигательных свечей, теплообменники.- сталь ферритного класса

Трубы для теплообменной аппаратуры, работающей в агрессивных средах. Аппаратура, детали, чехлы термопар, электроды искровых зажигательных свечей, теплообменники.- сталь ферритного класса

15Х28 (Х28 ЭИ349) сварные конструкции, не подвергающиеся действию ударных нагрузок при температуре эксплуатации не ниже —20 °С- спаи со стеклом. Аппаратура, детали, трубы пиролизных установок, теплообменники. Трубы для теплообменной аппаратуры, работающей в агрессивных средах- сталь ферритного класса

20Х13 (2Х13) энергетическое машиностроение и печестроение- турбинные лопатки, болты, гайки, арматура крекинг-установок с длительным сроком службы при температурах до 500 град- сталь мартенситного класса

40Х13 (4Х13) пружины для работы при температурах до 400-450 град. Рессоры, шариковые подшипники, режущий и мерительный инструмент- сталь мартенситного класса

Сталь 30Х13: применение, характеристики, состав, свойства

Нержавеющая сталь 30Х13 обладает улучшенной жаропрочностью и коррозионной стойкостью. Высокие эксплуатационные качества материала и доступная цена сделали сплав одним из самых востребованных для использования в высокотемпературных слабоагрессивных средах.

Высокие эксплуатационные качества материала и доступная цена сделали сплав одним из самых востребованных для использования в высокотемпературных слабоагрессивных средах.

Химический состав 30Х13 и характеристики сплава

Расшифровка обозначения марки дает представление о наличии углерода и хрома в сплаве. Согласно ГОСТ, подробный химический состав 30Х13 выглядит следующим образом:

- Железо – около 83%.

- Хром – 12-14%.

- Углерод – от 0.26% до 0.35%.

- Титан – до 0.2%.

- Никель – до 0.6%.

Остальные примеси (медь, сера, фосфор и другие элементы) содержатся в сплаве в минимальных количествах и не влияют на эксплуатационные свойства материала. Большое процентное содержание хрома эффективно увеличивают коррозионную стойкость металла. На поверхности образуется защитная пленка, препятствующая воздействию влаги, а также слабым щелочным и кислотным растворам.

Основные характеристики 30Х13:

- Твердость 30Х13 по Бринеллю (HB) находится в пределах 131-207 МПа.

Точная величина будет зависеть от температурных показателей.

Точная величина будет зависеть от температурных показателей. - Плотность 30Х13 составляет 7670 кг/м3, что соответствует средним показателям среди сплавов с аналогичным химическим составом.

- Предел текучести 30Х13 составляет 700 МПа при температуре 20 градусов (при росте температуры предел текучести уменьшается, пока не достигнет 410 МПа при +600 градусах).

- Допускаемое напряжение стали 30Х13 при деформации на разрыв составляет 940 МПа (при температуре 20 градусов).

Сплав выпускается в пяти популярных разновидностях проката разного сортамента – круг, проволока, лист, лента и труба. Такой выбор позволяет найти подходящее решение для производства различных изделий.

Применение сплава в промышленности и зарубежные аналоги 30Х13

Главное преимущество сплава, благодаря чему он нашел широкое применение в различных отраслях промышленности – это высокая жаростойкость. Отсутствие в химическом составе дорогих легирующих элементов (вольфрам, молибден) позволили создать марку стали, в которой оптимально сочетаются эксплуатационные качества и доступная стоимость.

Из этой марки стали изготавливают ручной инструмент (режущий и измерительный), штоки для компрессоров, пружины и массу других изделий, которые рассчитаны на работу с повышенными нагрузками в средах с температурой до +450 градусов.

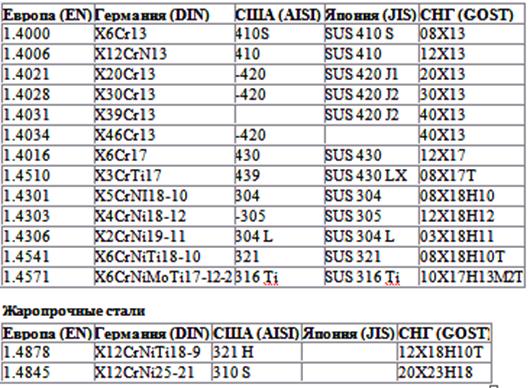

Наиболее распространенные зарубежные аналоги 30Х13, использующиеся в разных странах мира:

- S42020, AISI 420F – в США.

- SUS 420J2 – в Японии.

- – в Испании.

- 3Cr13- в Китае.

- 3h23 – в Польше.

- 2304 – в Швеции.

- 17023 – в Чехии.

| Зарубежные аналоги марки стали 30Х13 ( стар. 3Х13 ) | |

| США | AISI 420S, 420F, S42020 |

| Германия | 1.4028, X20Cr13, X30Cr13 |

| Япония | SUS420J2 |

| Франция | 410F21, Z30C13, Z33C13 |

| 420S45, En56D | |

| Евросоюз | 1.4028, X30Cr13 |

| Италия | GX30Cr13, X30Cr13 |

| Испания | F. 3403, X30Cr13 3403, X30Cr13 |

| Китай | 3Cr13 |

| Швеция | 2304 |

| Польша | 3h23 |

| Чехия | 17023 |

Указанные марки стали очень похожи по химсоставу на оригинал и обладают аналогичными эксплуатационно-техническими показателями.

Чтобы купить нержавейку 30Х13 по выгодной цене, созвонитесь с нашими менеджерами или оставляйте онлайн заявку на сайте. Также мы принимаем заказы на изготовление различных деталей из этого сплава по чертежам клиента.

| Механические свойства стали 30Х13 ( стар. 3Х13 ) | ||||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение,мм | σ0,2(МПа) | σв(МПа) | δ5(%) | ψ% | KCU(кДж / м2) | HB(HRCэ), не более |

| ГОСТ 5949-75 | Закалка 950-1020 °С, масло. Отпуск 200-300 °С, воздух или масло. | Образцы | – | – | – | – | – | (50) |

| ГОСТ 18907-73 | Прутки шлифованные, обработанные на заданную прочность. | 1-30 | – | 530-780 | 12 | – | – | – |

| ГОСТ 25054-81 | Поковки. Закалка 1000-1050 °С, масло. Отпуск 700-750 °С, воздух. | До 1000 | 588 | 735 | 14 | 40 | 29 | Поверхности 235-277 |

| ГОСТ 18143-72 | Проволока термообработанная | 1,0-6,0 | – | 490-830 | 12 | – | – | – |

| Механические свойства стали 30Х13 ( стар. 3Х13 ) при Т=20oС | |||||||

| Прокат | Размер | Напр. | σв(МПа) | sT(МПа) | δ5(%) | ψ% | KCU(кДж / м2) |

| Лист | 1 – 4 | Поп. | 500 | 15 | |||

| Поковки | Прод. | 850 | 710 | 12 | 40 | 350 | |

| Проволока | доЖ 6 | 700 | 12 | 350 | |||

Физические свойства стали 30Х13 ( стар. 3Х13 ) 3Х13 ) | ||||||

| T(Град) | E 10- 5(МПа) | a106(1/Град) | l(Вт/(м·град)) | r(кг/м3) | C(Дж/(кг·град)) | R 109(Ом·м) |

| 20 | 2.23 | 7670 | 522 | |||

| 100 | 9.98 | 26.4 | 7650 | 473 | 595 | |

| 200 | 2.14 | 10.65 | 27.2 | 7620 | 502 | 684 |

| 300 | 2.06 | 11.13 | 27.7 | 7600 | 540 | 769 |

| 400 | 1.97 | 11.7 | 27.7 | 7570 | 582 | 858 |

| 500 | 1.85 | 11.83 | 27.2 | 7540 | 653 | 935 |

| 600 | 1.74 | 12.3 | 26.7 | 7510 | 749 | 1015 |

| 700 | 12.5 | 25.6 | 7480 | 879 | 1099 | |

| 800 | 12. 6 6 | 25.1 | 7450 | 783 | ||

| 900 | 26.7 | 7460 | 657 | |||

Сталь 30Ч23 (по времени 3х13) / Auremo

Сталь 10Х18Н5Г9АС4 (ЭП492; АНС-3) Сталь 10Х32Н4Д (ЭП529) Сталь 10Х17Н5М2 (ЭП405) Сталь 10х27Н13М3Т (ЭИ432) Сталь 10Х17х23М2Т (ЭИ448) Сталь 10Х14Г14Н3 (ДИ-6) Сталь 10Х24АГ15 (ДИ-13) Сталь 09Х27Н7Ю1 (0Х17Н7Ю1) Сталь 09Х27Н7Ю (ЭИ973) Сталь 09Х26Н4Б (ЭП56; 1Х16Н4Б) Сталь 09Х25Н8Ю1 (09х25Н8Ю; ЭИ904) Сталь 08ХГСДП Сталь 08Х32Н6Т (ЭП53) Сталь 08Х21Г11АН6 (АПА-53) Сталь 08Х20Н4АГ10 (НН-3) Сталь 08х28ч (ДИ-77) Сталь 08Х18Н7Г10АМ3 (08Х18Н7Г10АМ3С2) Сталь 08Х18Н5Г12АБ (НН-3Б) Сталь 08Х18Н5Г11БАФ (НН-3БФ) Сталь 08Х18Н4Г11АФ (ХН-3Ф) Сталь 08Х28Н12Т (0Х18Н12Т) Сталь 08Х28Н12Б (ЭИ402) Сталь 08Х28Г8Н2Т (КО-3) Сталь 08Х27Н6Т (ДИ-21) Сталь 20Х23Н4Г9(ЭИ100) Сталь Х17Н14М3Т Сталь Х17Н14М2Т Сталь 95Х18 (ЭИ229) Сталь 95Х13М3К3Б2Ф (ЭП766) Сталь 65х23 Сталь 40х23 (4Х13) Сталь 30Ч23 (по времени 3х13) Сталь 26Х14Н2 (ЭП208) Сталь 25Х17Н2Б Сталь 25Х17Н2 (ЭП407) Сталь 25Х23Н2 (ЭИ474) Сталь 20Х27Н2 (2Х17Н2) Сталь 08Х27Н15М3Т (ЭИ580) Сталь 18Х13Н3 Сталь 15Х28Н12С4ТЮ (ЭИ654; 2Х18Н12С4ТЮ) Сталь 15Х17АГ14 (ЭП213) Сталь 13Х18Н10Г3С2М2 (ЗИ98) Сталь 12х31Н5Т (ЭИ811; 1Х21Н5Т) Сталь 12Х18Н13АМ3 (ЭП878) Сталь 12х28Н10Э (ЭП47) Сталь 12Х17Н8Г2С2МФ (ЗИ126) Сталь 12х27Г9АН4 (ЭИ878) Сталь 12Х13Г12АС2Н2 (ДИ50) Сталь 11Х13Н3 Сталь 03Х26Н15М3 (ЭИ844) Сталь 04Х15СТ Сталь 04Х17х20М2 Сталь 03Х23Н6 (ЗИ68) Сталь 03Х32Н6М2 (ЗИ67) Сталь 03Х21Н25М5ДБ Сталь 03Х31Н21М4ГБ (ЗИ35) Сталь 03Х20Н45М5Б (ЧС32; 03ХН45МБ) Сталь 03Х18Н12Т (000Х18Н12Т) Сталь 03Х18Н12 (000Х18Н12) Сталь 03Х18Н11 (000Х18Н11) Сталь 03Х17Н14М2 Сталь 03Х17АН9 (ЭК177) Сталь 04Х27Т Сталь 03Х15Н35Г7М6Б (ЭП855) Сталь 03Х13АГ19 (ЧС36) Сталь 03Х12Н10МТР (ЭП810; ВНС-25) Сталь 03Х12К10М6Н4Т (ЭП927) Сталь 03Х11Н10М2Т2 (ЭП853) Сталь 02Х25Н22АМ2 (ЧС108) Сталь 02Х21Н25М5ДБ (ЭК5) Сталь 02Х21Н21М4Г2Б (ЗИ69) Сталь 02Х18Н11 Сталь 02Х17Н14М3 Сталь 015Х16Н15М3 Сталь 06Х14Н6Д2МБТ (ЭП817) Сталь 08Х27Н13М2Т (0Х17Н13М2Т; ЭИ448) Сталь 08Х20Н20Т2 (0Х10Н20Т2) Сталь 08Х10Н16Т2 (0Х10Н16Т2) Сталь 07Х31Г7АН5 (ЭП222) Сталь 07Х18Н10Р (ЭП287) Сталь 07Х26Н6 (ЭП288; СН-2А; Х16Н6) Сталь 07Х26Н4Б Сталь 07Х15Н7ЮМ2 (ЭП35; Ч-4; Х15Н8М2Ю) Сталь 07Х26Н6 Сталь 06Х28Н11 (ЭИ684) Сталь 06Х15Н4ДМ Сталь 08Х27Н5М3 (ЭИ925) Сталь 06Х13Н4ДМ Сталь 06Х12НЗД Сталь 06Х12Н3Д (08Х12Н3Д) Сталь 05ХГБ Сталь 05Х20Н15АГ6 (ЧС109) Сталь 05Х12Н9М2С3 (ЭП821) Сталь 05Х12Н2К3М2АФ (АНС-40) Сталь 04Х32Н8 (ЭП535) Сталь 04Х25Н5М2 (ДИ62) Сталь 04Х19МАФТ Сталь 04Х28Н10 (ЭИ842)

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 30Х13 |

| Обозначение ГОСТ латинское | 30X13 |

| Транслитерация | 30х23 |

| Химические элементы | 30Cr13 |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 3Х13 |

| Обозначение ГОСТ латинское | 3X13 |

| Транслитерация | 3ч23 |

| Элементы химические | 3Cr13 |

Описание

Сталь 30Ч23 применяется : для изготовления режущего, измерительного инструмента, пружин, карбюраторных игольчатых штоков поршневых компрессоров, деталей внутренних устройств приборов и различных других деталей, работающих на износ в слабоагрессивных средах до + 450°С; для изготовления различных ответственных деталей авиационной промышленности, пружин, рассчитанных на работу при температурах до 300-350 °С и других деталей, работающих при высоких напряжениях; пружинные упорные плоские внутренние эксцентриковые кольца, применяемые для фиксации деталей в зданиях до +300 °С; цельнокатаные кольца различного назначения.

Примечание

Сталь хромистая коррозионно-стойкая мартенситного класса. Сталь марки

применяется после закалки и низкого отпуска со шлифованной и полированной поверхностью, имеет высокую твердость.

Стандарты

| Наименование | Код | Стандарты | |

|---|---|---|---|

| Прокат сортовой и фасонный | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 | |

| Проволока из легированной стали | В73 | ГОСТ 18143-72 | |

| Формовка металлов. Поковки | В03 | ГОСТ 25054-81, ОСТ 5Р.9125-84, ОСТ 26-01-135-81, ТУ 14-1-1530-75, ТУ 0306.018-80, СТ ЦКБА 010-2004 | |

| Листы и полосы | В33 | ГОСТ 4405-75, ГОСТ 5582-75, ТУ 14-1-1422-75, ТУ 14-1-2186-77, ТУ 14-1-3620-83 | |

| Ленты | В34 | ГОСТ 4986-79 | |

| Классификация, номенклатура и общие нормы | В30 | ||

| Прокат сортовой и фасонный | В32 | ГОСТ 5949-75, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 18907-73, ОСТ 1 92049-76, ТУ 14-1-2972-80, ТУ 14-1 -377-72, ТУ 14-1-3957-85, ТУ 14-1-5. 15-74, ТУ 14-1-655-73, ТУ 14-11-245-88, ТУ 14-1-5162-92 15-74, ТУ 14-1-655-73, ТУ 14-11-245-88, ТУ 14-1-5162-92 | |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 1-91 | |

| Быки. Бланки. Плиты | В21 | ОСТ 1 | -75 |

| Быки. Бланки. Плиты | В31 | ОСТ 3-1686-90, ОСТ 95-10-72, ТУ 24-03.113-91 | |

| Термическая и термохимическая обработка металлов | В04 | СТП 26.260.484-2004, СТ ЦКБА 016-2005 | |

| Отливки со специальными свойствами (чугун и сталь) | В83 | ТУ 14-1-1650-76 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Фе | Медь | В | Ти | Пн | Вт |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ТУ 14-1-2186-77 | 0,25-0,34 | ≤0,025 | ≤0,03 | ≤0,6 | 12-14 | ≤0,6 | ≤0,5 | Остальные | ≤0,3 | ≤0,2 | ≤0,2 | ≤0,3 | ≤0,2 |

| ТУ 14-1-5162-92 | 0,26-0,35 | ≤0,025 | ≤0,03 | ≤0,8 | 12-14 | ≤0,8 | ≤0,6 | Остальные | ≤0,3 | ≤0,2 | ≤0,2 | ≤0,3 | ≤0,2 |

Основа Fe .

По ТУ 14-1-2186-77 для стали, выплавленной с электрошлаковым переплавом, содержание S ≤ 0,015%.

Механические характеристики

| Сечение, мм | t отпускания, °С | с Т |с 0,2 , МПа | σ B , МПа | д 5 , % | д 4 | д | г, % | кДж/м 2 , кДж/м 2 | Число твердости по Бринеллю, МПа | HRc | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Образец диаметром 6 мм и длиной 30 мм, деформированный. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | |||||||||||

| – | – | ≥77 | ≥89 | ≥67 | – | – | ≥98 | – | – | – | |

| Прутки при 20 °C. Закалка на воздухе от 1000 °С до + Отпуск при 650 °С, охлаждение на воздухе (указана температура и время тепловой выдержки) | |||||||||||

| – | – | ≥670 | ≥860 | ≥16 | – | – | – | – | – | – | |

| Градация эксплуатационных свойств готовых термически обработанных деталей по ОСТ 1-91 | |||||||||||

| – | – | – | 1520-1810 | – | – | – | – | – | – | 44-50 | |

Образец диаметром 6 мм и длиной 30 мм, деформированный. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | |||||||||||

| – | – | ≥93 | ≥130 | ≥82 | – | – | ≥82 | – | – | – | |

| Прутки при 20 °C. Закалка на воздухе от 1000 °С до + Отпуск при 650 °С, охлаждение на воздухе (указана температура и время тепловой выдержки) | |||||||||||

| – | – | ≥610 | ≥800 | ≥18 | – | – | – | – | – | – | |

| Градация эксплуатационных свойств готовых термически обработанных деталей по ОСТ 1-91 | |||||||||||

| – | – | – | – | – | – | – | – | – | – | 48-55 | |

| Заготовка (поковки) ОСТ 95-10-72. Закалка в масло или воздух с 950-1050 °С + Отпуск, охлаждение в масло или воздух (образец) | |||||||||||

| ≤200 | 200-350 | – | – | – | – | – | – | – | – | 45-53 | |

Образец диаметром 6 мм и длиной 30 мм, деформированный. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | |||||||||||

| – | – | ≥50 | ≥76 | ≥70 | – | – | ≥97 | – | – | – | |

| Прутки при 20 °C. Закалка на воздухе от 1000 °С до + Отпуск при 650 °С, охлаждение на воздухе (указаны температура и время теплового воздействия) | |||||||||||

| – | – | 420-450 | ≥670 | 23-26 | – | – | – | – | – | – | |

| Заготовка (поковки) ОСТ 95-10-72. Закалка в масло или воздух с 950-1050 °С + Отпуск, охлаждение в масло или воздух (образец) | |||||||||||

| ≤200 | 600-680 | ≥588 | ≥805 | ≥12 | – | – | ≥45 | ≥392 | 217-255 | 26-33 | |

Образец диаметром 6 мм и длиной 30 мм, деформированный. Скорость деформации 16 мм/мин Скорость деформации 0,0091/с Скорость деформации 16 мм/мин Скорость деформации 0,0091/с | |||||||||||

| – | – | ≥37 | ≥43 | ≥71 | – | – | ≥98 | – | – | – | |

| Прутки при 20 °C. Закалка на воздухе от 1000 °С до + Отпуск при 650 °С, охлаждение на воздухе (указаны температура и время теплового воздействия) | |||||||||||

| – | – | ≥620 | ≥800 | ≥20 | – | – | – | – | – | – | |

| Заготовки трубопроводной арматуры по СТ ЦКВА 016-2005. Закалка в масло 1000-1050 °С + Отпуск, охлаждение на воздухе | |||||||||||

| ≤60 | 220-300 | 1176-1372 | 1470-1666 | 1-6 | – | – | 2-7 | – | 460-530 | 49,5-55,5 | |

Образец диаметром 6 мм и длиной 30 мм, деформированный. Скорость деформации 16 мм/мин Скорость деформации 0,0091/с Скорость деформации 16 мм/мин Скорость деформации 0,0091/с | |||||||||||

| – | – | ≥26 | ≥29 | ≥74 | – | – | ≥98 | – | – | – | |

| Заготовки трубопроводной арматуры по СТ ЦКВА 016-2005. Закалка в масло 1000-1050 °С + Отпуск, охлаждение на воздухе | |||||||||||

| ≤60 | 650-670 | ≥686 | ≥882 | ≥10 | – | – | ≥40 | ≥294 | 269-330 | 29-37 | |

| Аренда. Нормализация 1000°С (охлаждение на воздухе) + Отпуск при 650°С (выдержка 2-3 часа) | |||||||||||

| – | – | ≥700 | ≥940 | ≥16 | – | – | ≥52 | – | – | – | |

Заготовки трубопроводной арматуры по СТ ЦКВА 016-2005. Закалка в масло 1000-1050 °С + Отпуск, охлаждение на воздухе Закалка в масло 1000-1050 °С + Отпуск, охлаждение на воздухе | |||||||||||

| ≤60 | 670-720 | ≥588 | ≥784 | ≥12 | – | – | ≥42 | ≥392 | 235-277 | 23-30 | |

| Аренда. Нормализация 1000°С (охлаждение на воздухе) + Отпуск при 650°С (выдержка 2-3 часа) | |||||||||||

| – | – | ≥660 | ≥820 | ≥14 | – | – | ≥58 | – | – | – | |

| Заготовки трубопроводной арматуры по СТ ЦКВА 016-2005. Закалка в масло 1000-1050 °С + Отпуск, охлаждение на воздухе | |||||||||||

| 60-200 | 670-720 | ≥588 | ≥735 | ≥12 | – | – | ≥40 | ≥392 | 235-277 | 23-30 | |

| Аренда. Нормализация 1000°С (охлаждение на воздухе) + Отпуск при 650°С (выдержка 2-3 часа) | |||||||||||

| – | – | ≥630 | ≥770 | ≥13 | – | – | ≥53 | – | – | – | |

Лента стальная холоднокатаная 0,05-2,00 мм по ГОСТ 4986-79. Отжиг или отпуск при 740-800 °С (образцы) Отжиг или отпуск при 740-800 °С (образцы) | |||||||||||

| 0,2-2 | – | – | ≥540 | – | ≥15 | – | – | – | – | – | |

| Аренда. Нормализация 1000°С (охлаждение на воздухе) + Отпуск при 650°С (выдержка 2-3 часа) | |||||||||||

| – | – | ≥570 | ≥710 | ≥13 | – | – | ≥53 | – | – | – | |

| Лента стальная холоднокатаная 0,05-2,00 мм по ГОСТ 4986-79. Отжиг или отпуск при 740-800 °С (образцы) | |||||||||||

| 0,2 | – | – | ≥540 | – | ≥8 | – | – | – | – | – | |

| Аренда. Нормализация 1000°С (охлаждение на воздухе) + Отпуск при 650°С (выдержка 2-3 часа) | |||||||||||

| – | – | ≥530 | ≥610 | ≥14 | – | – | ≥55 | – | – | – | |

| – | – | ≥410 | ≥450 | ≥21 | – | – | ≥81 | – | – | – | |

Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Отжиг или отпуск при 740-800 °С Отжиг или отпуск при 740-800 °С | |||||||||||

| – | – | – | ≥540 | ≥17 | – | – | – | – | – | – | |

| Поковки. Закалка в масло 1000-1050°С + отпуск при 620-680°С, охлаждение на воздухе | |||||||||||

| ≤300 | – | – | – | – | – | – | – | – | 269-302 | – | |

| Поковки. Закалка в масло 1000-1050°С + Отпуск при 700-750°С, охлаждение на воздухе | |||||||||||

| ≤300 | – | ≥710 | ≥850 | ≥12 | – | – | ≥40 | ≥350 | – | – | |

| 1000 | – | ≥588 | ≥735 | ≥14 | – | – | ≥40 | ≥290 | – | – | |

| Проволока термически обработанная в состоянии поставки по ГОСТ 18143-72 (относительное удлинение, % при номинальной длине образца 100 мм указано для проволоки 1 класса, в скобках – для 2 класса) | |||||||||||

| 1-6 | – | – | 590-830 | – | – | ≥16 (≥12) | – | – | – | – | |

Проволока. Отжиг или отпуск при 740-800 °С Отжиг или отпуск при 740-800 °С | |||||||||||

| 1-6 | – | – | 490-830 | – | ≥12 | – | – | – | – | – | |

| Прутки со специальной обработкой поверхности, поставляемые по другим 14-1-5162-92. Отжиг. Удлинение указано при номинальной длине образца 100 мм | |||||||||||

| – | – | 530-780 | – | – | ≥12 | – | – | – | – | ||

| Прутки со специальной отделкой поверхности по прочим 14-1-5162-92. Закалка в масло 1000-1050°С + Отпуск при 440-460°С, охлаждение на воздухе. Удлинение указано при номинальной длине образца 100 мм | |||||||||||

| – | – | 1520-1810 | – | – | ≥3,5 | ≥40 | – | – | 44-50 | ||

| Прутки обработанные на заданную прочность (ТС) по ГОСТ 18907-73 | |||||||||||

| ≥5 | – | – | 530-780 | – | – | ≥12 | – | – | – | – | |

Прутки горячекатаные и кованые по СТП 26. 260.484-2004. Закалка в масло 1000-1050 °С + Отпуск, охлаждение на воздухе 260.484-2004. Закалка в масло 1000-1050 °С + Отпуск, охлаждение на воздухе | |||||||||||

| 250-300 | ≥1400 | ≥1700 | ≥10 | – | – | ≥35 | ≥490 | – | – | ||

| 350-400 | ≥1300 | ≥1600 | ≥10 | – | – | ≥35 | ≥490 | – | – | ||

| 600-650 | ≥700 | ≥900 | ≥16 | – | – | ≥35 | ≥490 | – | – | ||

| 700-750 | ≥600 | ≥800 | ≥13 | – | – | ≥45 | ≥588 | – | – | ||

| Формовка по ОСТ 1 | -75. Закалка в масло или воздух с 1000-1050 °С + Отпуск при 200-300 °С, охлаждение на воздухе или в масле | ||||||||||

| – | – | – | – | – | – | – | – | – | ≥48 | ||

Описание механические метки

| Наименование | Описание |

|---|---|

| Раздел | Секция |

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| о В | Предел кратковременной прочности |

| г 5 | Удлинение после разрыва |

| г 4 | Удлинение после разрыва |

| д | Удлинение после разрыва |

| у | Относительное сужение |

| кДж/м 2 | Прочность |

| HRc | Твердость по Роквеллу (индентор алмазный сфероконический) |

Физические характеристики

| Температура | Е, ГПа | Г, ГПа | р, кг/м3 | Р, НОМ · м | л, Вт/(м · °С) | а, 10-6 1/°С | С, Дж/(кг·°С) |

|---|---|---|---|---|---|---|---|

| 0 | 216 | 86 | 7670 | 522 | – | – | – |

| 20 | 223 | – | 7670 | 522 | – | – | – |

| 100 | 212 | 84 | 7650 | – | 26 | – | – |

| 200 | 206 | 81 | 7620 | – | 27 | – | – |

| 300 | 196 | 77 | 7600 | – | 28 | – | – |

| 400 | 187 | 74 | 7570 | – | 28 | – | – |

| 500 | 177 | 69 | 7540 | – | 27 | – | – |

| 600 | 166 | 64 | 7510 | – | 27 | – | – |

| 700 | – | – | 7480 | – | 27 | – | – |

| 800 | – | – | 7450 | – | 25 | 126 | 679 |

| 900 | – | – | 7460 | – | 27 | – | 657 |

| 1000 | – | – | – | – | – | 106 | 691 |

| 1200 | – | – | – | – | – | 122 | 682 |

Описание физических символов

| Имя | Описание |

|---|---|

| Е | Нормальный модуль упругости |

| Г | Модуль упругости при сдвиге и кручении |

| р | Плотность |

| л | Коэффициент теплопроводности |

| Р | УД. удельное сопротивление удельное сопротивление |

| и | Коэффициент линейного расширения |

| С | Удельная теплоемкость |

Технологические свойства

| Наименование | Значение |

|---|---|

| Свариваемость | Не относится к сварным конструкциям. |

| Склонность к отпускной хрупкости | Малосолоне. |

| Температура ковки | Начало – 1250°С, конец – 850°С. сечения до 400 мм подвергают низкотемпературному отжигу с однократным переохлаждением. |

| Чувствительность к стаду | не чувствителен. |

| Возможность обработки резанием | В закаленном и отпущенном состоянии с НВ 241 и нагнетателем СБ=730 МПа Кн тв.узд.=0,7 Кн б.ст.=0,45. Для повышения обрабатываемости и твердости НВ ≤ 205 заготовки подвергают отжигу при 740-780 °С в течение 2-6 ч с охлаждением на воздухе. |

| Особенности термической обработки | Изделия из стали можно подвергать закалке, отпуску, отжигу. Закалку и отпуск изделий проводят для достижения: а) максимальной коррозионной стойкости; б) заданный уровень механических свойств. Закалку стальных изделий проводят в масле с 1000-1050 °С. Время выдержки при нагреве под закалку для изделий с толщиной стенки или диаметром до 10 мм – 20 мин, свыше 10 мм – 20 мин + 1 мин на 1 мм максимальной толщины. Стали чувствительны к растрескиванию, поэтому нагрев толстостенных и сложной конфигурации изделий под закалку начинают с 500-650 °С и ведут медленно до 800 °С, после выравнивания температуры скорость нагрева следует увеличивать. Сразу после закалки (во избежание самопроизвольного растрескивания) изделия из мартенситных сталей необходимо подвергать отпуску. Максимальные прочностные свойства изделия приобретают после отпуска по режиму: нагрев до 250-300 °С, выдержка 1-3 ч, охлаждение на воздухе. Максимальную коррозионную стойкость и формуемость изделия приобретают после отпуска по режиму: нагрев до 700-750 °С, время выдержки – 20 мин + 1 мин на 1 мм максимальной толщины металла, но не менее 40 мин, охлаждение в масле. Размягчающая термическая обработка представляет собой отжиг при 750-850 °С с охлаждением с печью до 500 °С. Упругие элементы, изготовленные из стали 30Х13, после закалки подвергают отпуску при 400 °С с выдержкой 1-2 ч, охлаждению на воздухе. Не допускается отпуск при 450-550 °С, так как это приводит к снижению ударной вязкости. Заготовку для повышения механической обрабатываемости подвергают промежуточному отжигу при 600-760 °С в течение 2-4 ч. Для получения характеристических значений механических свойств и набора твердости СТ ЦКВА 010 и достижения максимальной коррозионной стойкости детали (заготовки) арматуры подвергают к закалке и отпуску. Нагрев деталей (заготовок) в диапазоне температур от 500 °С до 800 °С должен осуществляться со скоростью не более 200 °С в час. В интервале температур 750 – 800 °С необходимо дать выдержку для полного прогрева шихты. Дальнейший нагрев до температуры закалки производится печью. Для деталей толщиной (диаметром) до 120 мм скорость нагрева не ограничивается и старение при температуре от 750 °С до 800 °С невозможно. Размягчающая термическая обработка представляет собой отжиг при 750-850 °С с охлаждением с печью до 500 °С. Упругие элементы, изготовленные из стали 30Х13, после закалки подвергают отпуску при 400 °С с выдержкой 1-2 ч, охлаждению на воздухе. Не допускается отпуск при 450-550 °С, так как это приводит к снижению ударной вязкости. Заготовку для повышения механической обрабатываемости подвергают промежуточному отжигу при 600-760 °С в течение 2-4 ч. Для получения характеристических значений механических свойств и набора твердости СТ ЦКВА 010 и достижения максимальной коррозионной стойкости детали (заготовки) арматуры подвергают к закалке и отпуску. Нагрев деталей (заготовок) в диапазоне температур от 500 °С до 800 °С должен осуществляться со скоростью не более 200 °С в час. В интервале температур 750 – 800 °С необходимо дать выдержку для полного прогрева шихты. Дальнейший нагрев до температуры закалки производится печью. Для деталей толщиной (диаметром) до 120 мм скорость нагрева не ограничивается и старение при температуре от 750 °С до 800 °С невозможно. Время между закалкой и началом отпуска – не более 3 часов. Детали, входящие в состав фрикционных и уплотнительных запорных клапанов, могут подвергаться поверхностной закалке с нагревом токами высокой частоты (ТВЧ) с целью повышения твердости при сохранении высоких механических свойств в стержневой части. Поверхностная закалка с нагревом ТВЧ распространяется на детали толщиной (диаметром) не менее 15 мм и производится только после предварительной термической обработки, повышающей твердость до 36,5 HRC. Время между закалкой и началом отпуска – не более 3 часов. Детали, входящие в состав фрикционных и уплотнительных запорных клапанов, могут подвергаться поверхностной закалке с нагревом токами высокой частоты (ТВЧ) с целью повышения твердости при сохранении высоких механических свойств в стержневой части. Поверхностная закалка с нагревом ТВЧ распространяется на детали толщиной (диаметром) не менее 15 мм и производится только после предварительной термической обработки, повышающей твердость до 36,5 HRC. |

Разработка модели шероховатости поверхности в процессе токарной обработки стали 3X13 с использованием твердосплавной пластины с покрытием TiAIN Нху-Тунг Нгуен, До Дук Трунг :: SSRN

EUREKA: Physics and Engineering, (4), 113–124. doi: https://doi.org/10.21303/2461-4262.2021.001937

12 страниц Опубликовано: 27 августа 2021 г.

Просмотреть все статьи Нху-Тунг Нгуен

Ханойский промышленный университет, Вьетнам

Ханойский промышленный университет

Дата написания: 23 июля 2021 г.

Реферат

Шероховатость поверхности, которая является одним из наиболее важных параметров, используется для оценки качества процесса обработки. Повышение точности модели шероховатости поверхности будет способствовать обеспечению точной оценки качества обработки. Это исследование направлено на повышение точности модели шероховатости поверхности в процессе механической обработки. В этом исследовании преобразования Джонсона и Бокса-Кокса были успешно применены для повышения точности модели шероховатости поверхности при токарной обработке стали 3X13 с использованием вставки TiAlN. В экспериментальном процессе использовались четыре входных параметра: скорость резания, скорость подачи, глубина резания и радиус вершины пластины. Экспериментальная матрица была разработана с использованием Central Composite Design (CCD) с 29эксперименты. Путем анализа экспериментальных данных исследовано влияние входных параметров на шероховатость поверхности. Для объяснения взаимосвязи шероховатости поверхности и входных параметров была построена квадратичная модель.

Точная величина будет зависеть от температурных показателей.

Точная величина будет зависеть от температурных показателей.