40Х13 термообработка: Сталь марки 40Х13 характеристи, применение, термообработка, твердость, расшифровка, аналоги и заменители, механические и физические свойства

alexxlab | 08.07.2023 | 0 | Разное

40Х13

Главная/Характеристики Марок Стали, Металлопроката/40Х13

КЛАССИФИКАЦИЯ ХРОМИСТЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ, СТАЛЬ 08Х13, 12Х13, 20Х13

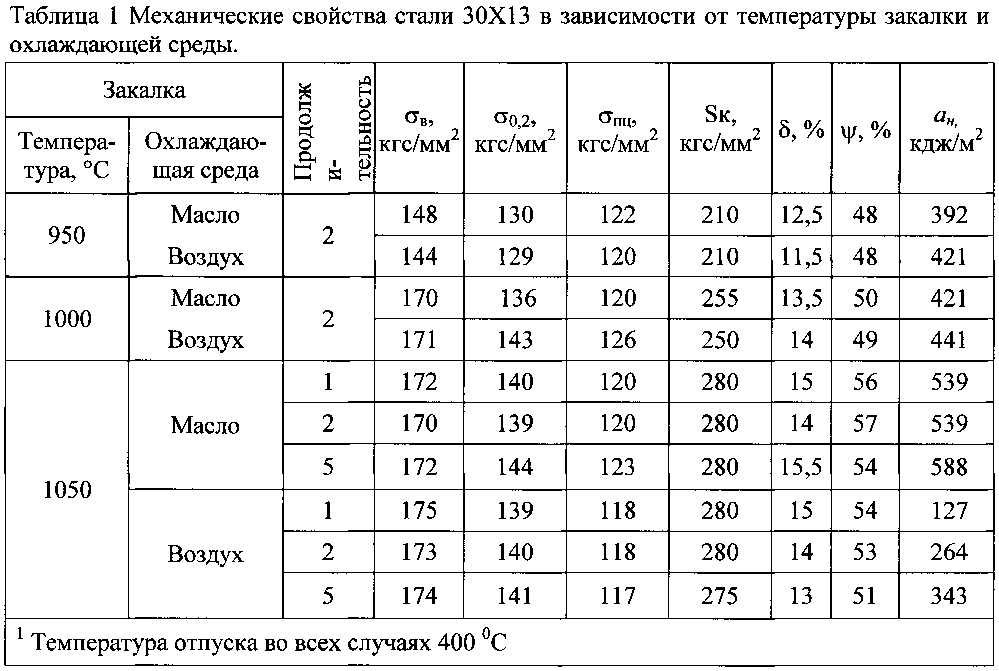

Сталь 30Х13. По своим свойствам и применению сталь 30Х13 аналогична стали 40Х13. Коррозионная стойкость стали 30Х13 несколько выше, чем у стали 40Х13, а прочностные характеристики — несколько ниже.

Применение стали 40Х13

Сталь 40Х13 применяют:

- как коррозионностойкий материал с высокой твердостью для:

— режущего, измерительного и хирургического инструментов;

— пружин, подшипников и других изделий, работающих на износ в слабоагрессивных средах;

— бытовых приборах и предметах домашнего обихода.; - как жаропрочный и жаростойкий материал при работе до 400-450 °С для крепежных изделий, валов, упругих элементов, испытывающих воздействие слабоагрессивных сред, например, при переработке нефти.

Сталь 40Х13 не сваривается.

Химический состав стали 40Х13

Сталь 40Х13 входит в группу сталей типа Х13 вместе со сталями 08Х13, 12Х13, 20Х13 и 30Х13. Занимает свой интервал по содержанию углерода — от 0,36 до 0,45 %, количества остальных легирующих элементов и примесей — такие же, как и у других сталей типа Х13

Занимает свой интервал по содержанию углерода — от 0,36 до 0,45 %, количества остальных легирующих элементов и примесей — такие же, как и у других сталей типа Х13

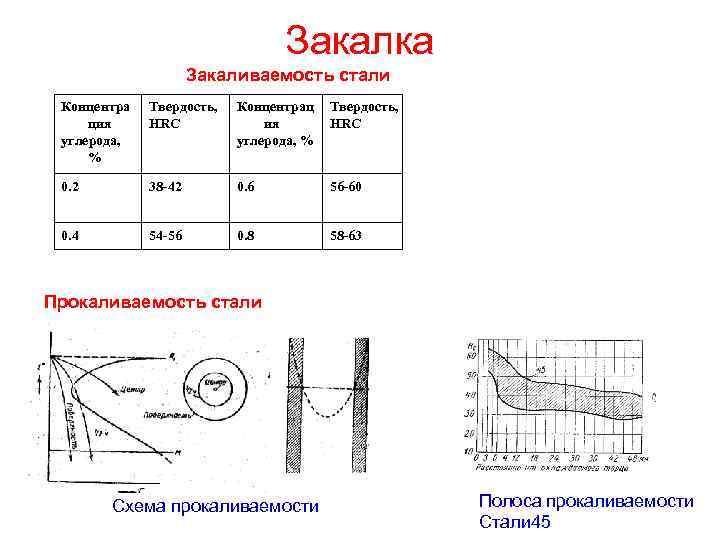

Превращения и микроструктура стали 40Х13

- При нагреве сталь 40Х13 имеет полиморфное альфа-гамма превращение в интервале температур от 820 °С (Ас1) до 880 (Ас3).

- При нагреве несколько выше температуры точки Ас3 структура стали состоит из аустенита и карбидов хрома типа Cr23C6. Полное растворение карбидов происходит при 950-1000 °С.

- Сталь 40Х13 имеет наилучшую коррозионную стойкость после закалки с температуры, которая обеспечивает полное растворение карбидов.

- Сталь 40Х13 имеет достаточно высокую прокаливаемость: закалка деталей может производиться при охлаждении в масле или на воздухе.

- В стали 40Х13 перед перлитным превращением аустенита из него выделяются карбиды Cr23C6. После обеднения аустенита по углероду происходит перлитное превращение аустенита.

- Интервал мартенситного превращения в стали 40Х13 составляет 270-80 °С. При закалке с температур 980-1000 °С происходит практически полное превращение аустенита в мартенсит.

- Промежуточное (бейнитное) превращение в стали 40Х13 отсутствует.

- Отпуск закаленной стали 40Х13 приводит к распаду мартенсита на феррито-карбидную смесь. С повышением температуры отпуска твердость стали 40Х13 снижается. При отпуске в интервале 480-520 °С происходит существенное снижение пластичности и ударной вязкости из-за развития процессов отпускной хрупкости.

- Сталь 40Х13 в зависимости от заданной твердости применяют или после низкотемпературного отпуска при 200-400 °С, или после высокого отпуска при 600-650 °С. Для промежуточных температур отпуска характерно снижение коррозионной стойкости.

Из стали 40Х13 производят следующую продукцию:

- лист толстый по ГОСТ 7350-77;

- лист тонкий по ГОСТ 5582-75;

- лента и подкат по ГОСТ 4986-78;

- сортовой прокат по ГОСТ 5949-75;

- проволока по ГОСТ 18143-72.

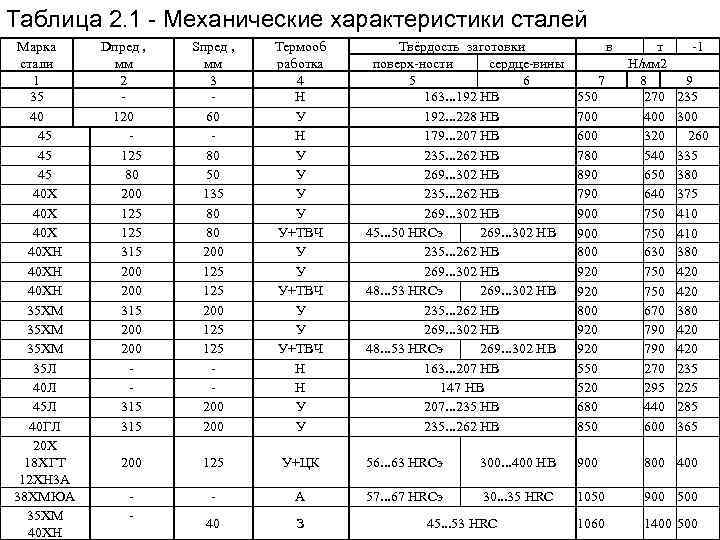

Механические свойства стали 40Х13

- По ГОСТ 5582-75 сталь 40Х13 после смягчающей термической обработки в виде отжига или отпуска при 740-800 °С должна иметь предел прочности при растяжении не менее 560 МПа и относительное удлинение не менее 15 %.

- По ГОСТ 5949-75 твердость горячекатаной, кованой, калиброванной и шлифованной стали 40Х13 в отожженном или отпущенном состояниях должна составлять 229-143 НВ.

Механические свойства стали 40Х13 при повышенных температурах

Влияние повышения температуры на механические свойства стали 40Х13 после закалки с 1050 °С и отпуска при 600 °С

Механические свойства стали 40Х13

при повышенных температурахКоррозионная стойкость стали 40Х13

Сталь 40Х13 обладает после закалки и низкого отпуска хорошей коррозионной стойкостью в атмосферных условиях (кроме морской атмосферы), слабых растворах азотной кислоты при умеренных температурах, речной и водопроводной воде.

Коррозионная стойкость стали 40Х13 существенно зависит от качества поверхности изделий. Рекомендуется применять шлифованную и полированную поверхность.

Рекомендуется применять шлифованную и полированную поверхность.

Специальные свойства стали 40Х13

При работе стали 40Х13 в водороде предельные допустимые параметры атмосферы составляют 600 °С и 80 МПа.

Плотность стали 40Х13 — 7,68 г/см3.

Технологические параметры стали 40Х13

Сталь 40Х13 имеет хорошую технологичность при горячей пластической деформации. Температурный интервал горячей пластической деформации составляет от 1100 до 850 °С. Сталь 40Х13 склонна к образованию при больших скоростях нагрева и охлаждения. Поэтому нагрев под прокатку и ковку проводят медленно до 830 °С. После горячей деформации применяют медленное охлаждение.

Холодная пластическая деформация стали 40Х13 ограничена. В качестве смягчающей термической обработки после горячей или холоной пластической деформации применяют отжиг при 750-800 °С с последующим охлаждением с печью до 500 °С и далее на воздухе. Окончательной термической обработкой является закалка с 950-1000 °С с охлаждением в масле или на воздухе на заданную твердость и коррозионную стойкость.

Сталь марки 40Х13 характеристи, применение, термообработка, твердость, расшифровка, аналоги и заменители, механические и физические свойства

Содержание

- 1 Заменитель

- 2 Аналоги

- 3 Расшифровка

- 4 Вид поставки

- 5 Характериситики, свойства и применение

- 6 Температура критических точек, °С

- 7 Химический состав, % (ГОСТ 5632-72)

- 8 Химический состав, % (ГОСТ 5632-2014)

- 9 Термообработка

- 10 Механические свойства

- 11 Механические свойства в зависимости от температуры отпуска

- 12 Механические свойства при повышенных температурах

- 13 Механические свойства при 20 °С в зависимости от тепловой выдержки

- 14 Ударная вязкость KCU

- 15 Технологические свойства

- 16 Коррозионная стойкость

- 17 Стойкость конструкционных материалов против щелевой эрозии

- 18 Жаростойкость

- 19 Примерное назначение (ГОСТ 5632-2014)

- 20 Твердость HRC (ГОСТ 5949-2014)

- 21 Плотность ρп кг/см3 при температуре испытаний, °С

- 22 Коэффициент линейного расширения α*106, К-1

- 23 Коэффициент теплопроводности λ Вт/(м*К)

- 24 Удельная теплоемкость c, Дж/(кг*К)

- 25 Удельное электросопротивление ρ нОм*м

- 26 Узнать еще

Заменитель

Сталь 30Х13

Аналоги

| Европа (EN) | 1. 4031 4031 |

| Германия (DIN) | X38Cr13, X39Cr13, 40Cr13, 46Cr13 |

| США (AISI) | 420 |

| Великобритания (B.S.) | 420S45 |

| Япония (JIS) | SUS420J2 |

| Франция (AFNOR NF) | Z40C13 |

| Швеция (SS) | 2304 |

Расшифровка

Цифра 40 указывает среднюю массовую долю углерода в стали сотых долях процента, т.е. среднее содержание углерода в стали 40Х13 составляет 0,40%.

Буква Х указывает, что сталь легирована хромом (Cr), цифра 13 после буквы указывает, что средняя массовая доля хрома составляет 13%.

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88

- Калиброванный пругок ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 7417-75.

- Полоса ГОСТ 4405-75, ГОСТ 103-76.

- Проволока 18143-72.

- Поковки и кованые заготовки ГОСТ 1133-71.

Характериситики, свойства и применение

Сталь 40Х13 является хромистой коррозионностойкой (нержавеющей) сталью мартенситного класса и применяется для изготовления деталей работающие при температуре до 400-450°С, а также деталей, работающие в коррозионных средах, например:

- режущий инструмент,

- мерительный инструмент,

- пружины для работы до 400-450°C;,

- карбюраторные иглы,

- предметы домашнего обихода,

- клапанные пластины компрессоров и другие детали

Cталь 40Х13 выплавляется в индукционных или дуговых печах. Сталь склонна к образованию горячих трещин при больших скоростях нагрева и охлаждения. При нагреве металл сажают в печь при температуре 500-540 °С, далее вместе с печью медленно нагревают до 830 °С. После выравнивания температуры по сечению можно вести ускоренный нагрев;

Сталь склонна к образованию горячих трещин при больших скоростях нагрева и охлаждения. При нагреве металл сажают в печь при температуре 500-540 °С, далее вместе с печью медленно нагревают до 830 °С. После выравнивания температуры по сечению можно вести ускоренный нагрев;

Cталь деформируется. Температура начала горячей деформации 1100°С, конца 850 °С. После деформации обязательно медленное охлаждение в стопе или песке;

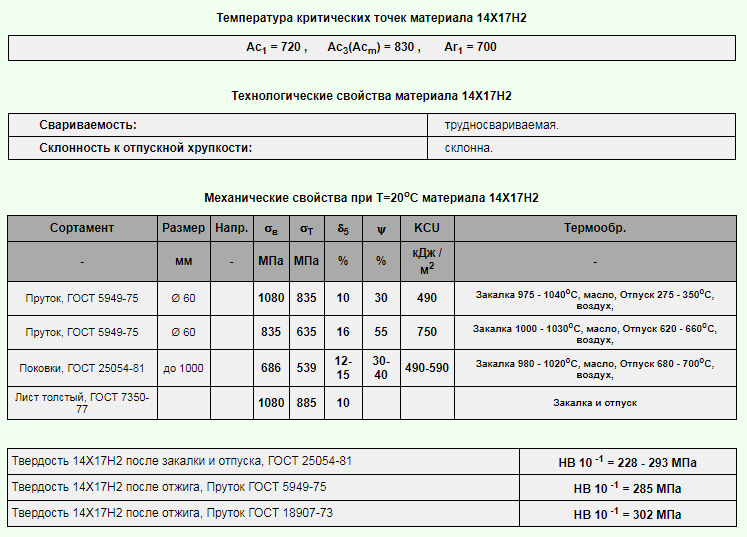

Температура критических точек, °С

| Ac1 | Ас3 | Аr1 | Mн |

| 820 | 870 | 780 | 270 |

Химический состав, % (ГОСТ 5632-72)

| C | Si | Mn | Cr | S | Р | Ti | Cu | Ni |

| не более | не более | |||||||

| 0,36-0,45 | 0,8 | 0,8 | 12,0-14,0 | 0,030 | 0,025 | 0,2 | 0,30 | 0,6 |

Химический состав, % (ГОСТ 5632-2014)

| Номер марки | Массовая доля элементов, % | |||||||

| Углерод | Кремний | Марганец | Хром | Железо | Сера | Фосфор | Коррозионно- стойкая | |

| Не более | ||||||||

| 1-17 | 0,36-0,45 | Не более 0,80 | Не более 0,80 | 12,00-14,00 | Осн. | 0,025 | 0,030 | + |

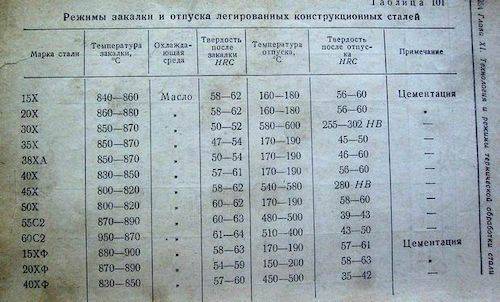

Термообработка

Рекомендуемые режимы термической обработки:

- I — отжиг при 740-780 °С;

- II — закалка с 1030-1100°С на воздухе или в масле, отпуск при 550-650 °С;

- III — закалка с 1050-1100°С в масле, отпуск при 200-300 °С.

При проведении термической обработки следует учитывать возможность самопроизвольного растрескивания детали при длительном вылеживании, поэтому отпуск проводится сразу после закалки.

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | σв, МПа | δ5, % | |

| не менее | |||||

| ГОСТ 5949-75 | Пруток.Закалка с 1000-1050 °С в масле; отпуск при 200-300 °С, охл. на воздухе или в масле | Образцы | — | — | Не менее HRCэ 52 |

| ГОСТ 18907-73 | Пруток: шлифованный, обработанный на заданную прочность отожженный | 1-30 Св. | 590-810 — 550 | 10 15 | — HB 143-229 |

| ГОСТ 5582-75 | Лист горячекатаный или холоднокатаный; отжиг или отпуск 740-800 °С (образцы поперечные) | До 3,9 | 550 | 15 | — |

| ГОСТ 18143-72 | Проволока термообработанная | 1-6 | 590-880 | 10 | — |

Механические свойства в зависимости от температуры отпуска

| tотп , °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HRCэ, НВ |

| 200 | 1620 | 1840 | 1 | 2 | 19 | 52 |

| 350 | 1450 | 1710 | 11 | 22 | 25 | 50 |

| 500 | 1390 | 1680 | 7 | 9 | 19 | 51 |

| 700 | 500 | 780 | 35 | 59 | 71 | НВ 217 |

ПРИМЕЧАНИЕ: закалка с 1000 °С в масле.

Механические свойства при повышенных температурах

| tисп, °С | Состояние поставки | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 |

| 20 470 510 | Закалка с 1030-1050°С на воздухе; отпуск при 530°С, выдержка 2ч, охл. на воздухе | 1420 1310 960 980 | 1670 1360 1130 1070 | 6 7 12 12 | 34 36 45 49 | 11 — 6 — |

| 20 200 300 400 500 600 | Закалка с 1050°С на воздухе; отпуск при 600 °С, выдержка 3ч. | 890 810 710 670 470 255 | 1120 940 900 780 520 300 | 13 11 10 12 20 21 | 32 40 39 45 77 84 | 12 49 69 73 78 118 |

| 20 400 450 500 | Закалка с 1050°С на воздухе; отпуск при 650 °С, выдержка 3ч.  При 20°С НВ 277-286 | 710 — 540 — | 930 — 640 540 | 14 — 15 18 | 42 — 44 67 | 24 93 — 132 |

| 800 900 950 1000 1050 1100 1150 1200 | Образец деформированный диаметром 6 мм и длиной 30 мм; скорость деформирования 16 мм/мин; скорость деформации 0,009 1/c | 120 100 74 51 45 43 34 27 | 130 125 90 75 57 53 40 32 | 64 68 84 70 73 60 64 60 | 96 92 96 98 100 98 100 100 | — — — — — — — — |

Механические свойства при 20 °С в зависимости от тепловой выдержки

| Термообработка | Тепловая выдержка | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | |

| t, °С | τ, ч | ||||||

| Без тепловой выдержки | 940 | 1140 | 13 | 48 | 21 | ||

550 °С, 10ч. | 470 | 1000 3000 | 870 900 | 1080 1080 | 11 13 | 43 42 | — 23 |

| 600 °С, 3ч. | Без тепловой выдержки | 890 | 1120 | 13 | 32 | 11 | |

| 450 | 5000 10000 | 820 840 | 1080 1000 | 12 13 | 28-31 25-33 | — — | |

| 530 °С, 6ч. | 470 | 500 1000 5000 | 930 880 750 | 1100 1060 990 | 13 14 14 | 47 46 37 | 15 — 22 |

ПРИМЕЧАНИЕ. Предел выносливости σ-1 = 370 МПа при σв=880 МПа, HB 270.

Ударная вязкость KCU

| Состояние поставки | KCU, Дж/см2 при температуре, °С | |

| +20 | -78 | |

| Пруток диаметром 55 мм | 54 | 7 |

Технологические свойства

| Температура ковки, °С | Начала 1200, конца 850.  Сечения до 200 мм подвергаются низкотемпературному отжигу. |

| Свариваемость | Не применяется для сварных конструкций. |

| Обрабатываемость резанием | Kv тв.спл. = 0,6 и Kv б.ст. = 0,4 в закаленном и отпущенном состоянии при НВ 340 и σв=730 МПа. |

Коррозионная стойкость

| Среда | Температура, °С | Длительность испытания, ч | Глубина коррозии, мм/год |

| H2SO4 (концентрированная) | 20 | 720 | 0,01 |

| H2SO4 (63,4%-ный раствор) | 40 | 24 | 5,27 |

| Аммиак (24%-ный) | 20 | 720 | 0,0032 |

Стойкость конструкционных материалов против щелевой эрозии

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18h20T | Материал (Хромистая нержавеющая сталь) |

| Стойкая | 3 | 0,25-0,75 | 40X13 |

ПРИМЕЧАНИЕ. Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

Жаростойкость

Cтойкая при длительном сроке службы с температурой до 600-650°С

Примерное назначение (ГОСТ 5632-2014)

| Номер марки | Назначение | Примечание |

| 1-18 | Режущий, мерительный и хирургический инструмент, пружины, карбюраторные иглы, предметы домашнего обихода, клапанные пластины компрессоров | Сталь применяется после закалки и низкого отпуска со шлифованной и полированной поверхностью, обладает повышенной твердостью |

Твердость HRC (ГОСТ 5949-2014)

| Номер марки | Рекомендуемый режим термической обработки заготовок для изготовления образцов | Твердость HRC, не менее |

| 1-18 | Закалка с температуры (1000-1050)°С, охлаждение в масле, отпуск при температуре (200-300) °С, охлаждение на воздухе или в масле | 50 |

Плотность ρ

п кг/см3 при температуре испытаний, °С| Сталь | 20°С | 100°С | 200°С | 300°С | 400°С | 500°С | 600°С | 700°С | 800°С |

| 40Х13 | 7650 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | 7420 |

Коэффициент линейного расширения

α*106, К-1| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | |

| 40X13 | 10,7 | 11,5 | 11,9 | 12,2 | 12,5 | 12,8 | 13,0 | 13,2 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 40Х13 | 25 | 26 | 27 | 28 | 29 | 29 | 29 | 28 | 28 | 29 |

Удельная теплоемкость

c, Дж/(кг*К)| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| 40X13 | 452 | 477 | 502 | 528 | 553 | 678 | 620 | 666 | 691 | — |

Удельное электросопротивление ρ нОм*м

| марка стали | ρ нОм*м, при температуре испытаний, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 |

| 40X13 | — | 786 | 830 | 890 | 950 | 998 | 1046 | 1122 |

Сталь 40С13/Ауремо

С27Ю5Т CRN70VMTUF ЧН78Т КРН70ВМЮТ ЧН80ТБУ CRN35VT ЧН70У КРН35ВТУ ЧН77ТУР 20Х23х28 31Х19Н9МВБТ 40Х13 20Х13 20Х25х30С2 40Х15Н7Г7Ф2МС 10Х23х28 12Х25Н16Г7АР 15Х12ВНМФ 20Х20Н14С2 37С12Х8Г8МФБ 40X9C2 20Х23х23 30Х13 40КР10КР2М 45Х14Н14В2М 13Х11Н2В2МФ

Сталь 40Х13

Сталь 40Х13 : Справочник по сталям и сплавам. Ниже систематизированы сведения о назначении, химическом составе, видах подачи, заменителях, температуре критической точки, физико-механических, технологических и литейных свойствах для марки — Сталь 40Х13.

Ниже систематизированы сведения о назначении, химическом составе, видах подачи, заменителях, температуре критической точки, физико-механических, технологических и литейных свойствах для марки — Сталь 40Х13.

Общие сведения о стали 40Х13

| Аналог |

| сталь 30Х13 |

| Тип поставки | 9001 7

| Лист 40х23, круг 40х23, проволока 40х23, пруток 40х23, шестигранник 40х23, труба 40х23, сечение прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69. Пруток калиброванный ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Пруток шлифованный и серебристый ГОСТ 14955-77, ГОСТ 18907-73. Лист ГОСТ 5582-75. Проволока ГОСТ 18143-72. ГОСТ 4405-75, ГОСТ 103-76, ГОСТ 189полоса 68−73. Поковки и кованые заготовки ГОСТ 1133-71. |

| Применение |

Инструмент режущий, измерительный, пружины, иглы карбюраторов, предметы быта, клапанные тарелки компрессоров и другие детали, работающие при температуре до 400-450°С, а также детали, работающие в агрессивных средах. Коррозионностойкая мартенситная сталь. Коррозионностойкая мартенситная сталь. |

Химический состав стали 40Х13

| Химический элемент | % |

| Кремний (Si), не более | 0,8 |

| Марганец (Mn), не более | 0,8 |

| Медь (Cu), не более | 0,30 |

| Никель (Ni), не более | 0,6 |

| Сера (S), не более | 0,025 |

| Титан (Ti), не более | 0,2 |

| Углерод (С) | 0,36−0,45 |

| Фосфор (P), не более | 0,030 |

| Хром (Cr) | 12,0−14,0 |

Механические свойства стали 40X13

Механические свойства

| Термообработка в состоянии поставки | Сечение, мм | σВ , МПа | δ5 , % | ХБ | HRCe |

Стержни. Закалка при 1000-1050°С, масло. Закалка при 200-300°С, охлаждение на воздухе или в масле. Закалка при 1000-1050°С, масло. Закалка при 200-300°С, охлаждение на воздухе или в масле. | образцов | >52 | |||

| Прутки шлифованные, обработанные до указанной прочности | 1−30 | 590-810 | 10 | ||

| Отожженные прутки | >5 | 143−229 | |||

| Листы горячекатаные или холоднокатаные. Отожженные или отпущенные при 740−800°C (перекрестные образцы) | <3,9 | 550 | 15 | ||

| Термообработанная проволока | 1−6 | 590-880 | 10 |

Механические свойства при повышенных температурах

| tиспыт, °С | t отпуска,°С | σ0 , 2 , МПа | σВ , МПа | δ5 , % | ψ, % | KCU, Дж/м2 | HB | |||||||

Отпуск при 1000°C в масле. | ||||||||||||||

| 700 | 500 | 780 | 35 | 59 | 71 | 217 | ||||||||

| Закалка 1030-1050°С, воздух. Отпуск 530°С, выдержка 2 ч, охлаждение на воздухе. | ||||||||||||||

| 20 | 1420 | 1670 | 6 | 34 | 11 | |||||||||

| 410 | 1310 | 1360 | 7 | 36 | ||||||||||

| 470 | 960 | 1130 | 12 | 45 | 6 | |||||||||

| 510 | 980 | 1070 | 12 | 49 | ||||||||||

| Закалка 1050°С, воздух. Отпуск при 600°С, выдержка 3 часа. | ||||||||||||||

| 20 | 890 | 1120 | 13 | 32 | 12 | |||||||||

| 200 | 810 | 940 | 11 | 40 | 49 | |||||||||

| 300 | 710 | 900 | 10 | 39 | 69 | |||||||||

| 400 | 670 | 780 | 12 | 45 | 73 | |||||||||

| 500 | 470 | 520 | 20 | 77 | 78 | |||||||||

| 600 | 255 | 300 | 21 | 84 | 118 | |||||||||

Закалка при 1050°С, воздух. Отпуск при 650°С, выдержка 3 часа. При 20°С НВ 277-286 Отпуск при 650°С, выдержка 3 часа. При 20°С НВ 277-286 | ||||||||||||||

| 20 | 710 | 930 | 14 | 42 | 24 | |||||||||

| 400 | 93 | |||||||||||||

| 450 | 540 | 640 | 15 | 44 | ||||||||||

| 500 | 540 | 18 | 67 | 132 | ||||||||||

| Деформированный образец диаметром 6 мм и длиной 30 мм. Скорость деформации 16 мм/мин. Скорость деформации 0,009 1/с. | ||||||||||||||

| 800 | 120 | 130 | 64 | 96 | ||||||||||

| 900 | 100 | 125 | 68 | 92 | ||||||||||

| 950 | 74 | 90 | 84 | 96 | ||||||||||

| 1000 | 51 | 75 | 70 | 98 | ||||||||||

| 1050 | 45 | 57 | 73 | 100 | ||||||||||

| 1100 | 43 | 53 | 60 | 98 | ||||||||||

| 1150 | 34 | 40 | 64 | 100 | ||||||||||

| 1200 | 27 | 35 | 60 | 100 | ||||||||||

Механические свойства в зависимости от температуры отпуска

| t температура отпуска, °С | σ0 , 2 , МПа | σВ , МПа | δ5 , % | ψ, % | KCU, Дж/м2 | HRCE | ||||||||

Отпуск при 1000°C в масле. | ||||||||||||||

| 200 | 1620 | 1840 | 1 | 2 | 19 | 52 | ||||||||

| 350 | 1450 | 1710 | 11 | 22 | 25 | 50 | ||||||||

| 500 | 1390 | 1680 | 7 | 9 | 19 | 51 | ||||||||

Механические свойства при 20°С в зависимости от термической обработки

| Термическая обработка в состоянии поставки | σ0 , 2 , МПа | σВ , МПа | δ5 , % | ψ, % | KCU, Дж/м2 | |||||||||

| 1050°C закалка маслом. Отпуск при 550°С, выдержка 10 ч | ||||||||||||||

| Без прогрева | 940 | 1140 | 13 | 48 | 21 | |||||||||

| Тепловая выдержка 470 °C, 1000 ч | 870 | 1080 | 11 | 43 | ||||||||||

| Тепловая выдержка 470 °C, 3000 ч | 900 | 1080 | 13 | 42 | 23 | |||||||||

Закалка при 1050°С, масло. Отпуск при 600°С, выдержка 3 ч Отпуск при 600°С, выдержка 3 ч | ||||||||||||||

| Без прогрева | 890 | 1120 | 13 | 32 | 11 | |||||||||

| Тепловая выдержка 450 °C, 5000 ч | 820 | 1080 | 12 | 28−31 | ||||||||||

| Тепловая выдержка 450 °C, 10 000 ч | 840 | 1000 | 13 | 25−33 | ||||||||||

| Закалка при 1050°С, масло. Отпуск при 530 °С, выдержка 6 часов | ||||||||||||||

| Выдержка при 470 °С, 500 ч | 930 | 1100 | 13 | 47 | 15 | |||||||||

| Тепловая выдержка 470 °C, 1000 ч | 880 | 1060 | 14 | 46 | ||||||||||

| Тепловая выдержка 470 °C, 5000 ч | 750 | 990 | 14 | 37 | 22 | |||||||||

Технологические свойства стали 40Х13

| Температура ковки |

Температура начала 1200, окончания температура 850. Секции до 200 мм подвергаются низкотемпературному отжигу. Секции до 200 мм подвергаются низкотемпературному отжигу. |

| Свариваемость |

| Не применяется для сварных конструкций. |

| Обрабатываемость |

| В закаленном и отпущенном состоянии при НВ 340 и σВ = 730 МПа Кυ дв.спл. = 0,6, Kυ б.ст. = 0,4. |

Сталь 40X13 критическая температура

| критическая точка | °С |

| Ас1 | 820 |

| Ас3 | 870 |

| Ar1 | 780 |

| Мн | 270 |

Ударная вязкость стали 40X13

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термическая обработка | +20 | -78 |

| Диаметр прутка 55 мм. | 54 | 7 |

Предел выносливости стали 40Х13

| σ-1 , МПа | σВ , МПа | Термическая обработка, состояние стали |

| 370 | 880 | HB 270 |

Коррозионные свойства стали 40Х13

| Средние | Температура испытания, °С | Продолжительность испытания, ч | Глубина, мм/год |

| h3SO4 концентрированный | 20 | 720 | 0,01 |

| h3SO4 63,4% раствор | 40 | 24 | 5,27 |

| Аммиак 24% | 20 | 720 | 0,0032 |

Физические свойства стали 40Х13

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 214 | 208 | 202 | 194 | 185 | 173 | 160 | |||

| Плотность стали, pn, кг/м3 | 7650 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | 7420 | |

| Коэффициент теплопроводности Вт/(м — °C) | 25 | 26 | 27 | 28 | 29 | 29 | 29 | 28 | 28 | 29 |

| Удельное электрическое сопротивление (п, номинальное значение — м) | 786 | 830 | 890 | 950 | 998 | 1046 | 1122 | |||

| Температура испытания, °С | 20−100 | 20-200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20-800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (a, 10−6 1/°C) | 10,7 | 11,5 | 11,9 | 12,2 | 12,5 | 12,8 | 13,0 | 13,2 | ||

| Удельная теплоемкость (Кл, Дж/(кг -°С)) | 452 | 477 | 502 | 528 | 553 | 578 | 620 | 666 | 691 |

Купить Труба алюминиевая 40×13 по доступной цене у Evek GmbH / Evek

International Equivalent

| Знак | Аналог | W. №. №. | Айси Унс | EN | Заказ |

|---|---|---|---|---|---|

| 40X13 | ЭДЖ4 | 1.4034 | 420 | С46Cr13 | Поставка со склада, в наличии |

Состав

Сталь мартенситного класса 40Х13 состоит в основном из железа и хрома. По ГОСТ 5632-72 в составе 12-14 % Cr и 0,35-0,44 % углерода. Сплав легирован такими элементами, как Si, Mn, Ni – по 0,6 %, тысячными долями фосфора. Остальное железо. Его плавят в открытых электродуговых печах и индукционных печах. Заменитель: 30X13.

Процентный состав марки 40Х13 (ГОСТ 5632-72)

| Сплав | С | Си | Мн | Ni | Кр | П | С | Ти | Fe |

|---|---|---|---|---|---|---|---|---|---|

| 40Х13 | 0,35-0,44 | ≤0,6 | ≤0,6 | ≤0,6 | 12-14 | ≤0,03 | ≤0,025 | — | база |

Качество

Сталь жаропрочная, коррозионностойкая. Трубы этого класса устойчивы к почвенной и атмосферной влаге, слабоагрессивным средам, обладают высокой прочностью на растяжение, пластичны, но плохо свариваются. Они не подвержены деформации под нагрузкой при t° до 450 °С.

Трубы этого класса устойчивы к почвенной и атмосферной влаге, слабоагрессивным средам, обладают высокой прочностью на растяжение, пластичны, но плохо свариваются. Они не подвержены деформации под нагрузкой при t° до 450 °С.

Физические свойства в зависимости от температуры

| t° | Ex10- 5 | акс10 6 | Теплопроводность | Плотность | Rx10 9 |

|---|---|---|---|---|---|

| Градусы °С | МПа | 1/Град | Вт/(мчград) | г/см3 | Ом·м |

| 20 | 2,18 | 25 | 7,65 | 590 | |

| 200 | 2,06 | 11,9 | 27,2 | 7,6 | 710 |

| 400 | 1,88 | 13 | 29,1 | 7,54 | 860 |

| 600 | 1,63 | 13,5 | 29,1 | 7,48 | 1000 |

| 800 | 1,4 | 14,6 | 27,9 | 7,42 | 1180 |

E – модуль упругости первого рода [МПа]

a – коэффициент теплового расширения

Производство

Холодная пластическая деформация труб ограничена. Температура горячей деформации 1100 – 900 °С. Быстрое нагревание и охлаждение могут привести к растрескиванию материала. Поэтому рекомендуется предварительный нагрев труб до 850 °С и медленное охлаждение в печи. Трубы производятся как круглого, так и профильного сечения. Профили, в том числе фасонные, изготовляют по следующим ГОСТам: 2879-69, 2590-71, 2591-71, 5949-75.

Температура горячей деформации 1100 – 900 °С. Быстрое нагревание и охлаждение могут привести к растрескиванию материала. Поэтому рекомендуется предварительный нагрев труб до 850 °С и медленное охлаждение в печи. Трубы производятся как круглого, так и профильного сечения. Профили, в том числе фасонные, изготовляют по следующим ГОСТам: 2879-69, 2590-71, 2591-71, 5949-75.

Механические свойства проката от

до 20o C| Диапазон | ГОСТ | σВ | σT | Термообработка |

|---|---|---|---|---|

| Лист 1–4 мм | 5582-75 | 550 | 15 | Отожженный при 740 – 800o C, |

| Пруток, заданная прочность | 18 907-73 | 590-810 | 10 | Без термической обработки |

| Проволока | 18 143-72 | 640-880 | 10-14 | — “– |

σB – предел кратковременной прочности;

σT – предел текучести при остаточной деформации;

d 5 – относительное удлинение при разрывеПрименение трубы

Строительство, машиностроение, судостроение, изготовление подшипников, деталей компрессоров и других изделий, работающих до t° 400-450°С в слабоагрессивных средах Трубы применяются для насосов, перекачивающих шахтные воды, а также в строительстве паровых генераторы для электростанций, при производстве соли выпариванием

Доставка

Поставляем сертифицированный прокат марки 40Х13.

5

5