440C сталь характеристики: Сталь 440C особенности и использование

alexxlab | 06.04.2023 | 0 | Разное

Описание марки стали 440C

Марка стали 440C

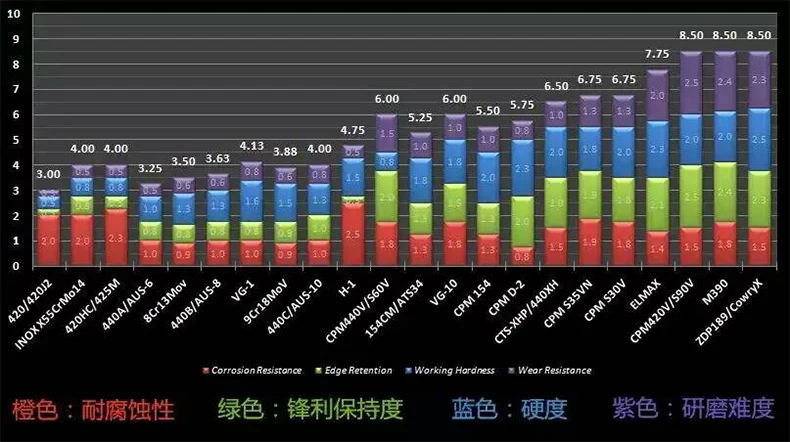

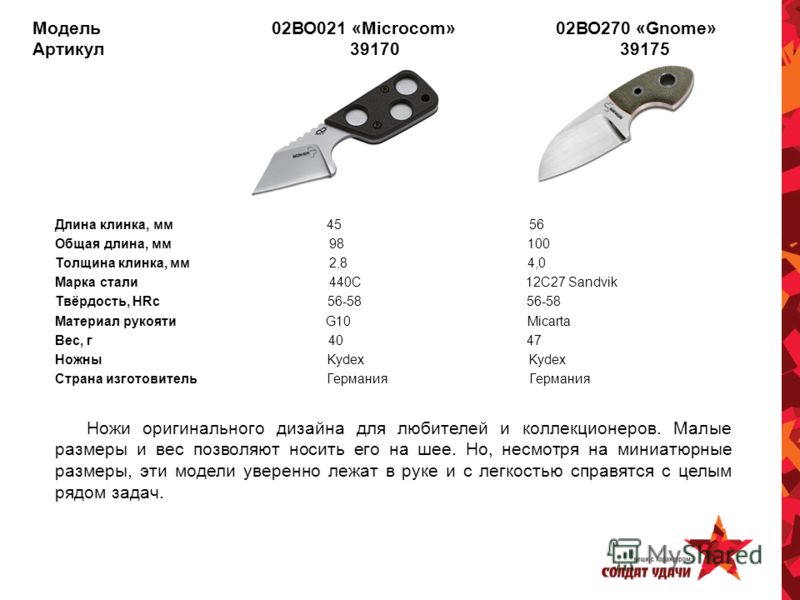

Сталь 440C — американская коррозионностойкая хромистая подшипниковая сталь, известная своей высокой коррозионной стойкостью, износостойкостью, прочностью и твердостью. Со второй половины 60-х годов используется для изготовления клинков.

Сталь 440C применяют для изготовления ножей множество производителей и в Европе, и в Америке. Довольно долгое время эта сталь считалась лучшей для ножей, пока на смену ей не пришли новые дорогие высокотехнологичные сплавы. Но до сих пор это очень популярный и достойный ножевой материал.

440C — довольно твердая сталь, ножи из нее отлично режут и долго не тупятся, но при этом при длительном контакте с влагой и/или солью возможно появление ржавчины. Недостатком данного типа сплава также является отсутствие в нем ванадия, который добавляет металлу износостойкости.

Родиной этой марки стали считается Америка, где после изобретения она стала активно использоваться для изготовления ножей. Европейцам эта сталь также пришлась по душе и долгое время находилась на пике популярности. И только совсем недавно ее потеснили новые марки, созданные на основе современных технологий.

Европейцам эта сталь также пришлась по душе и долгое время находилась на пике популярности. И только совсем недавно ее потеснили новые марки, созданные на основе современных технологий.

Тем не менее, 440C продолжает оставаться одной из наиболее востребованных ножевиками. Такая широкая известность появилась не на пустом месте, высокие технические характеристики сплава обусловливаются образующими его компонентами.

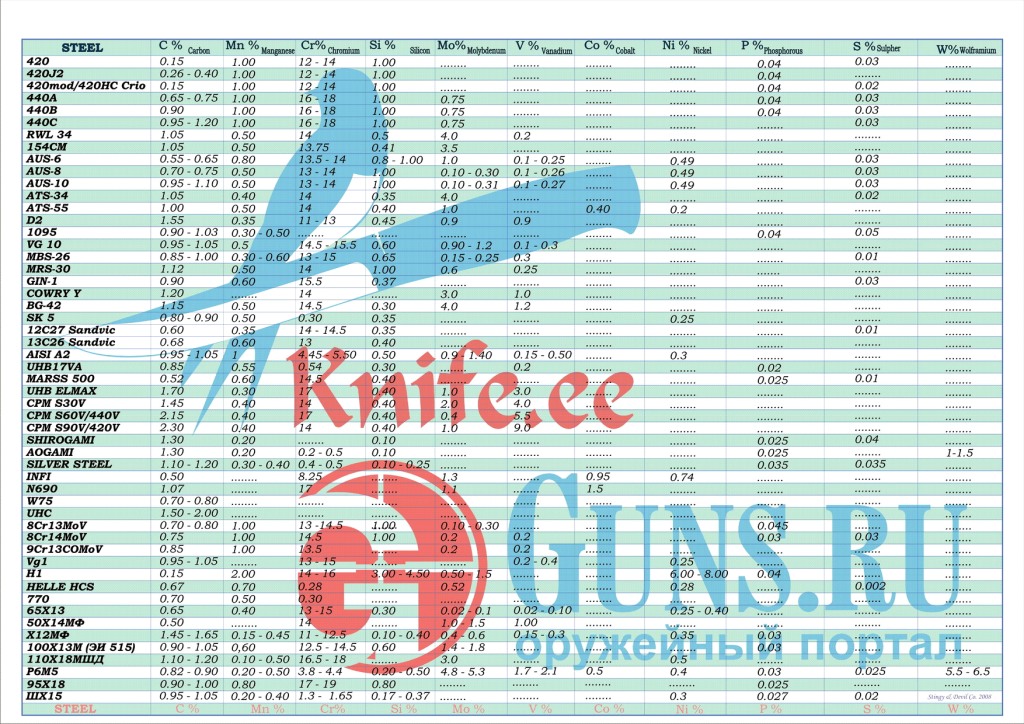

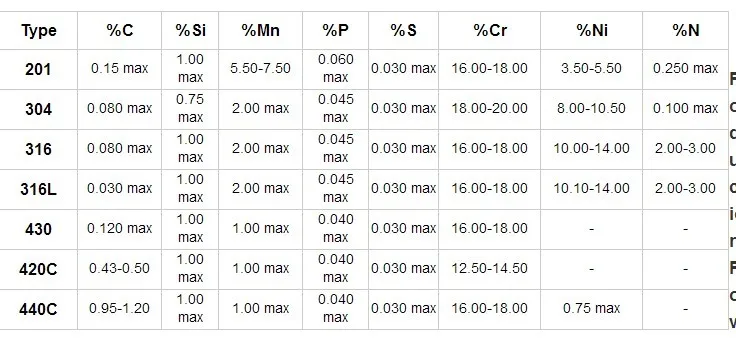

Химический состав

Американская инструментальная легированная нержавеющая сталь 440C относится к углеродистым хромистым. Это обусловлено высоким содержанием хрома и углерода, каждый из которых оказывает существенное влияние на свойства металла.

Содержание углерода достаточно значительное, поэтому 440С имеет повышенную прочность и твердость. Большое процентное содержание хрома позволяет получить сплав с хорошими антикоррозийными свойствами, а также увеличить износоустойчивость материала.

Легирующие компоненты, входящие в состав стали, улучшают ее свойства, придавая им новые оттенки. Например, наличие марганца особенно важно на этапе выплавки: он делает сплав еще более прочным и твердым. С ним «в паре» работает кремний, дополнительно наделяя сталь стабильностью и надежностью.

Например, наличие марганца особенно важно на этапе выплавки: он делает сплав еще более прочным и твердым. С ним «в паре» работает кремний, дополнительно наделяя сталь стабильностью и надежностью.

Молибден в составе не превышает 1%, однако и этого достаточно, чтобы предотвращать хрупкость и ломкость, добавляя ему жесткости и стойкости к воздействию высоких температур.

Входящие в состав сера (S) и фосфор (Р) считаются вредными примесями, поэтому металлурги стараются максимально снизить их количество и постоянно контролировать процентное содержание. Это важно, потому что даже незначительное превышение (Р), улучшая прочностные качества, ведет в дальнейшем к повышению хрупкости. Микропревышение серы (S) снижает жаростойкость, что ухудшает качество стали.

C 0,95-1,20% — содержание углерода в сплаве составляет 0,95-1,20% . Углерод — наиболее важный элемент в стали, он повышает ее прочность, придает металлу хорошую твердость.

Mn 1,00% — содержание марганца в сплаве составляет 1,00%. Марганец применяется на стадии выплавки стали. Способен повышать твёрдость стали. Из сталей со значительным содержанием марганца делают различные прочные вещи — рельсы, сейфы и так далее.

Марганец применяется на стадии выплавки стали. Способен повышать твёрдость стали. Из сталей со значительным содержанием марганца делают различные прочные вещи — рельсы, сейфы и так далее.

Сr 16,00-18,00% — содержание хрома в сплаве составляет 16,00-18,00%. Хром — серовато-белый блестящий твердый металл. Хром влияет на способность стали к закаливанию, придает сплаву антикоррозийные свойства и повышает его износостойкость. Содержится в нержавеющей стали любой марки.

Мо 0,75% — содержание молибдена в сплаве 1,00%. Молибден — серебристо-белый металл, применяется для изготовления специальных и быстрорежущих сталей. Молибден — твердоплавкий элемент, он предотвращает ломкость и хрупкость клинка, придавая ему необходимую жесткость, делает его достаточно стойким к высоким температурам.

Si 1,00% — содержание кремния в сплаве — 1,00%. Кремний увеличивает прочность и износоустойчивость стали. Как и марганец, он делает сталь более стабильной и надежной.

P 0,03% — содержание фосфора в сплаве — 0,03%. Фосфор относится к вредным технологическим примесям в сталях и сплавах. Увеличение его содержания даже на доли процента, повышая прочность, одновременно повышает хрупкость. Вредное влияние фосфора особенно сильно сказывается при повышенном содержании углерода. Пределы содержания фосфора как технологической примеси составляют 0,025…0,045%.

Фосфор относится к вредным технологическим примесям в сталях и сплавах. Увеличение его содержания даже на доли процента, повышая прочность, одновременно повышает хрупкость. Вредное влияние фосфора особенно сильно сказывается при повышенном содержании углерода. Пределы содержания фосфора как технологической примеси составляют 0,025…0,045%.

S 0,03% — содержание серы в сплаве — 0,03%. Сера, как и фосфор, относится к вредным технологическим примесям в сталях и сплавах. Повышение содержания серы существенно снижает механические и физико-химические свойства сталей, в частности, пластичность, ударную вязкость, сопротивление истиранию и коррозионную стойкость. Пределы содержания серы как технологической примеси составляют 0,035…0,06%.

Свойства и характеристики

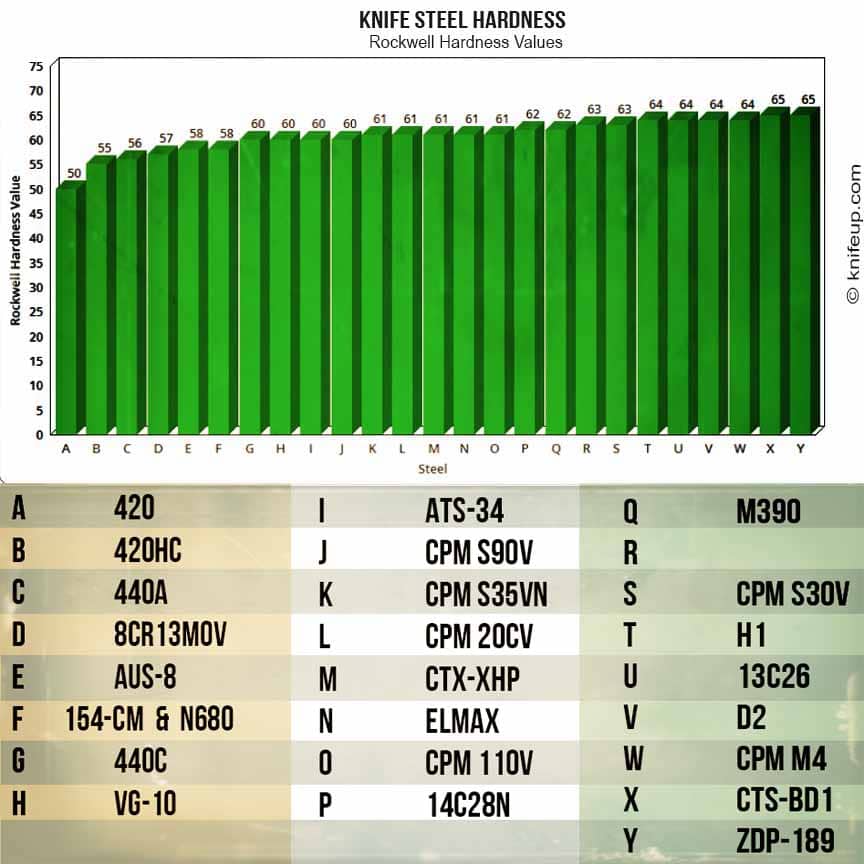

Физические свойства и характеристики, которые отличают 440C от других видов стали:

- твердость, которая имеет по Шкале Роквелла отличные показатели;

- прочность при воздействии внешних разрушающих факторов;

- устойчивость к коррозийным процессам;

- экологически безопасный сплав, не имеющий вредных и ядовитых компонентов, что дает возможность использовать его для изготовления кухонных ножей.

Достоинства и недостатки

Как и любой металл, сталь 440C для ножей имеет свои плюсы и минусы. Ее широкое применение обусловлено прекрасными эксплуатационными качествами, которые проявляются в готовом изделии. Ножи 440C отличаются:

- износоустойчивостью, которая позволяет пользоваться ими длительное время;

- прочностью, подтверждаемая возможностью резать продукты разной степени плотности;

- легкостью заточки;

- сохранение в течение долгого времени остроты режущей кромки, что особенно необходимо для охотничьих ножей

- приемлемая цена на фоне отличных технических характеристик.

Что касается минусов, которые неизбежны для любого материала, то у стали 440C выделяют следующие недостатки:

- необходимость постоянного ухода после окончания работы, особенно – во влажной или химически активной среде: в противном случае на клинке могут появиться ржавые пятна и потемнения;

- повышенная осторожность в использовании, в связи с очень острой заточкой лезвия, которая сохраняется долгое время;

- повышенные показатели твердости снижают так важную для изделий гибкость и пластичность: если поверхность клинка неоднократно испытывает значительные нагрузки, он может сломаться.

Применение стали

Хотя сегодня 440С частично уступает современным высокотехнологичным сплавам, она продолжает соответствовать требованиям для изделий бытового назначения.

Отличным приобретением для охотников, рыбаков, туристов станут складные ножи, которые изготовлены лучшими мастерами. Они отличаются прочностью, качеством, эстетичностью оформления. В интернет-магазине Али Аскерова КавказСувенир для них можно выбрать подарочную упаковку.

Сталь 440C – отличный материал для изготовления ножей, о чем свидетельствуют многочисленные отзывы мастеров и покупателей. Из нее производятся изделия следующих категорий:

- кухонные, предназначенные для разделки всех видов свежих пищевых продуктов, замороженных полуфабрикатов;

- для туристов, охотников, рыбаков: ими можно разрезать леску, резину, разделывать небольших животных, резать кожу и мясо, потрошить рыбу, открывать банки с консервами и другие действия, требующие высокого качества от стали ножа.

Не менее широко для производства ножей различного назначения используются аналоги 440С.

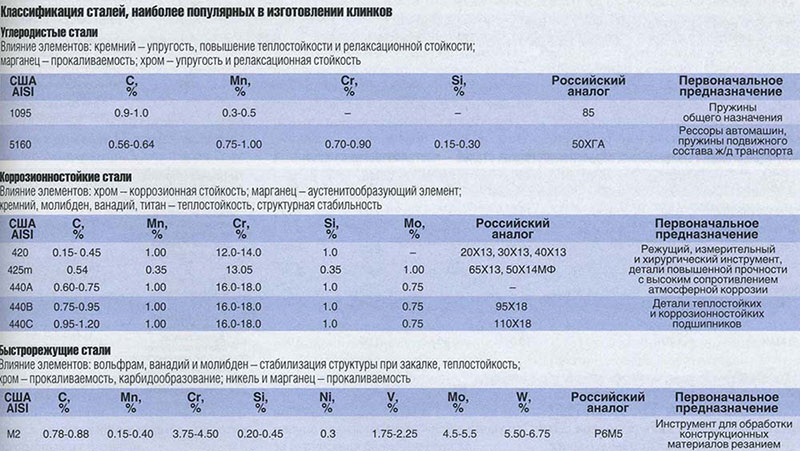

Сравнение разных сталей о общее описание

Поделиться

Сталь 440 – характеристики, свойства, отзывы

Сталь 440 – характеристики, свойства, отзывы- Обновлено 10 октября 2020 г.

Классической ножевым материалом называют марку 440. Как содержащую более 10% легирующих компонентов, сталь 440 с подвидами относится к высоколегированным. Преимущество марки будет её низкая цена, доступность, технологичность и свойства.

Назначение легирующих компонентов

Основным легирующим компонентом в сталях 440 марки является хром. Он обладает большим, чем железо сродством к кислороду и, следовательно, защищает его от окисления, придавая стали коррозионную стойкость.

Кроме коррозионной защиты хром вступает в реакцию с углеродом, образуя хромистые карбиды.

Карбиды с участием хрома увеличивают прокаливаемость стали по сравнению с цементитом. Хромистая сталь приобретает повышенную износоустойчивость. По сравнению с углеродом хром в меньшей степени увеличивает склонность к образованию трещин при закалке.

Следующим компонентом 440-х сталей является марганец. В больших или меньших количествах он присутствует практически во всех высоколегированных сталях. Вводя его в состав, преследуют несколько целей:

- Раскисление. Обладая большим, чем железо сродством к кислороду при температурах порядка 1600 ºС, марганец защищает его от окисления в процессе выплавки. Кроме кислорода он обладает большим сродством к сере. Это предотвращает образование сульфидов, увеличивающих склонность к образованию закалочных трещин, позволяет упрочнять термообработкой детали сложной формы;

- Присутствие в стали марганца в количестве около 1% благоприятно сказывается на ударной вязкости при сохранении предела прочности и твёрдости. Это качество может быть востребовано для деталей с высокими требованиями к твёрдости и шероховатости поверхности, испытывающих периодические ударные нагрузки;

- В больших количествах вызывает рост зерна, что отрицательно сказывается на прочности.

Кремний. Так же, как и марганец вводится в состав с целью раскисления. Кроме этого он благоприятно влияет на предел прочности и упругости при содержании в количествах около 1 %.

Кремний. Так же, как и марганец вводится в состав с целью раскисления. Кроме этого он благоприятно влияет на предел прочности и упругости при содержании в количествах около 1 %.

Молибден. Улучшает закалочные свойства, прочность, износостойкость стали. В комплексе с хромом увеличивает прокаливаемость, повышая стойкость против горячих трещин.

Классификация стали 440 по структуре

В составе всех трёх марок имеется высокое содержание углерода и включены компоненты, повышающие прокаливаемость. При нагреве и охлаждении на воздухе в них образуется игольчатая микроструктура, придающая высокую твёрдость – мартенсит.

Поэтому по структурной классификации все они относятся к мартенситному классу.

Химический состав

Во всех сталях допускаются включения 0,03% серы и 0,04% фосфора.

Как видно из списка лигатур и назначения компонентов, свойства каждого из сплавов подбираются исходя из баланса положительных и отрицательных влияний входящих ингредиентов. По отдельности они оказывают не очень существенное воздействие на свойства стали, но в комплексе могут проявлять синергизм, придавая характеристики, превосходящие ожидаемые от простого суммирования.

По отдельности они оказывают не очень существенное воздействие на свойства стали, но в комплексе могут проявлять синергизм, придавая характеристики, превосходящие ожидаемые от простого суммирования.

Прочностные характеристики

- Сталь 440А

Наименее углеродистая из триады. Соответственно достижима наименьшая прочность и твёрдость. В цифрах это σ В=74 кг/кв.мм, σТ=42 кг/кв.мм, δ=20%, HRC=56, где σВ – прочность при растяжении, σТ – предел текучести, δ – относительное удлинение при разрушении, HRC – твёрдость по шкале Роквелла.

При закалке можно достигнуть и более высоких значений, но тогда сталь станет очень хрупкой, поэтому процесс термообработки включает отпуск, снижающий твёрдость, но повышающий вязкость. Если этого не сделать, поверхность деталей будет выкрашиваться при ударных или длительных нагрузках, а детали с малой толщиной при аналогичных условиях работы будут ломаться.

- Сталь 440В

Более углеродистая, чем 440А. За счёт этого имеет более высокие показатели прочности и твёрдости, но меньшую пластичность, что выражается более низким удлинением при разрыве.

За счёт этого имеет более высокие показатели прочности и твёрдости, но меньшую пластичность, что выражается более низким удлинением при разрыве.

σВ=75 кг/кв.мм, σТ=43 кг/кв.мм, δ=18%, HRC=58.

- Сталь 440С

Имеет наибольшее содержание углерода и, соответственно наибольшие достижимые при правильной термообработке значения прочности и твёрдости, Но при этом наименьшие значения пластичности.

σВ=76 кг/кв.мм, σТ=46кг/кв.мм, δ=13%, HRC=60.

Высокое значение твёрдости является эксплуатационным достоинством, как показатель износостойкости поверхности деталей, но технологическим недостатком при необходимости шлифовки или подгонки размеров после окончания термической обработки. В связи с этой особенностью при необходимости точной подгонки зазоров сопрягаемую деталь делают мягче и подгоняют её под более твёрдую.

Свариваемость

Все стали 440 серии относятся к мартенситным, т. е. образующим твёрдую структуру при охлаждении на воздухе.

Сварка деталей из них требует дополнительных приёмов, позволяющих избежать трещин при охлаждении. Это предварительный нагрев, применение специальных присадок, снижающих красно- и синеломкость шва и околошовной зоны.

Сварочные работы оправданы только при ремонте, когда невозможно или нецелесообразно заменять повреждённый элемент. Надо понимать, что их проведение изменит структуру и свойства участка, подвергшегося нагреву.

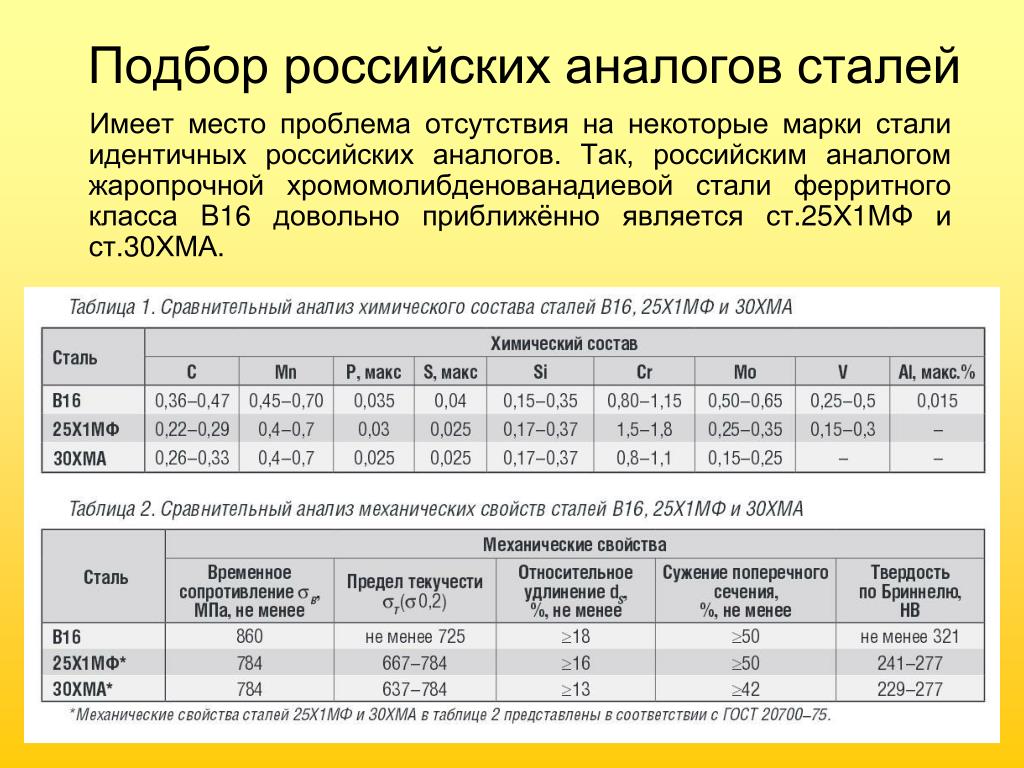

Аналоги

Марки AUS-6, AUS-8 и AUS-10

Применение

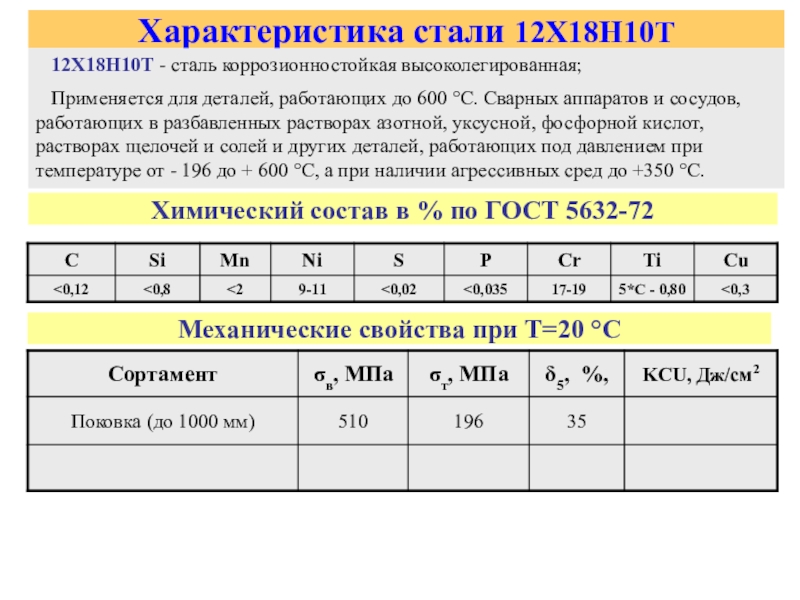

Стали 440 серии обладают сопротивляемостью коррозии и, в отличие от классической нержавейки Х18Н10, высокой твёрдостью, прокаливаемостью и износостойкостью. Содержание хрома в количестве 16-18% придаёт им коррозионную стойкость, усиливаемую термообработкой и шлифовкой.

Сталь 440С с максимальным содержанием углерода может использоваться для изготовления специальных подшипников, работающих в агрессивных средах.

Ещё одно назначение – изготовление ножей. Для бытового применения вполне достаточно 440А. Режущая кромка ножа из этой стали обладает достаточной и износостойкостью. В то же время твёрдость в 56 единиц Роквелла позволяет при необходимости без больших затруднений восстанавливать заточку. Для клинка из 440С с твёрдостью 60 и больше единиц это может стать проблемой.

Режущая кромка ножа из этой стали обладает достаточной и износостойкостью. В то же время твёрдость в 56 единиц Роквелла позволяет при необходимости без больших затруднений восстанавливать заточку. Для клинка из 440С с твёрдостью 60 и больше единиц это может стать проблемой.

Общие рекомендации для всей группы – ответственные детали с высокими требованиями к прочности, износостойкость и сопротивляемости коррозии.

Оцените статью:

Рейтинг: 5/5 – 1 голосов

Ещё статьи по теме:

Нержавеющая сталь 440C – Penn Stainless

Главная / Ресурсы / Информация о продукте / Марки нержавеющей стали / Нержавеющая сталь серии 400 / Нержавеющая сталь 440C переработанного плоского проката и трубной продукции.

Обзор

Общие свойства

Нержавеющие стали представляют собой высоколегированные стали, обладающие высокой коррозионной стойкостью по сравнению с другими сталями благодаря присутствию большого количества хрома. В зависимости от их кристаллической структуры они делятся на три типа, такие как ферритные, аустенитные и мартенситные стали. Другая группа нержавеющих сталей – это дисперсионно-твердеющие стали. Они представляют собой комбинацию мартенситных и аустенитных сталей.

В зависимости от их кристаллической структуры они делятся на три типа, такие как ферритные, аустенитные и мартенситные стали. Другая группа нержавеющих сталей – это дисперсионно-твердеющие стали. Они представляют собой комбинацию мартенситных и аустенитных сталей.

Нержавеющая сталь марки 440C представляет собой мартенситную нержавеющую сталь с высоким содержанием углерода. Он обладает высокой прочностью, умеренной коррозионной стойкостью, хорошей твердостью и износостойкостью. Марка 440С способна достигать после термической обработки самой высокой прочности, твердости и износостойкости среди всех нержавеющих сплавов. За эти характеристики отвечает очень высокое содержание углерода, что делает 440C особенно подходящим для таких применений, как шарикоподшипники и детали клапанов.

Приложения

- Подшипники качения

- Седла клапанов

- Лезвия для ножей высокого качества

- Хирургические инструменты

- Зубила

Технические характеристики

UNS: ASTM/ASTE S44000

DIN: 1. 4125

4125

Стойкость

Коррозионная стойкость

Хорошая стойкость к атмосферным воздействиям, пресной воде, пищевым продуктам, щелочам и слабым кислотам. Наилучшая стойкость в закаленном, отпущенном и пассивированном состоянии. Гладкая полированная поверхность также помогает.

Коррозионная стойкость марки 440C приближается к коррозионной стойкости марки 304 во многих средах.

Теплостойкость

Не рекомендуется использовать при температурах выше соответствующей температуры отпуска из-за снижения механических свойств в результате перегрева.

Обработка

Термическая обработка

Отжиг – Полный отжиг – 850-900°C, медленное охлаждение в печи примерно до 600°C и затем охлаждение на воздухе. Докритический отжиг – 735-785°C и медленное охлаждение в печи.

Закалка – Нагрев до 1010-1065°С с последующей закалкой в теплом масле или на воздухе. Закалка в масле необходима для тяжелых профилей. Немедленный отпуск при 150-370°C для получения широкого спектра значений твердости и механических свойств, как указано в прилагаемой таблице.

Следует избегать отпуска в диапазоне 425-565°C из-за снижения ударопрочности и коррозионной стойкости. Отпуск в интервале 590-675°С приводит к снижению твердости (изделие становится обрабатываемым) и высокой ударопрочности.

Сварка

Если необходима сварка, предварительно нагрейте до 250°C и после сварки выполните полный отжиг. Наполнитель марки 420 обеспечивает высокую твердость сварного шва (хотя и не такую высокую, как у 440C), а наполнитель марки 309 или 310 обеспечивает получение мягких сварных швов с более высокой пластичностью.

Механическая обработка

В отожженном состоянии этот сорт относительно легко обрабатывается; примерно такой же, как для быстрорежущей стали. Стружка жесткая и волокнистая, поэтому важны стружколомы. Если эти сорта стали закалены, обработка становится более сложной и, вероятно, невозможной.

Свойства

Состав

| Марка | С | Мн | Си | Р | С | Кр | Пн | Ni | Н | |

|---|---|---|---|---|---|---|---|---|---|---|

| 440С | мин. макс. | 0,95 1,20 | – 1 | – 1 | – 0,04 | – 0,030 | 16.00 18.00 | – 0,75 | – | – |

Механические свойства

| Температура отпуска (°C) | Прочность на растяжение (МПа) | Предел текучести 0,2% (МПа) | Удлинение (% на 50 мм) | Твердость по Роквеллу (HR C) | Удар Шарпи V (J) |

|---|---|---|---|---|---|

| Отожженный* | 758 | 448 | 14 | 269HB макс# | – |

| 204 | 2030 | 1900 | 4 | 59 | 9 |

| 260 | 1960 | 1830 | 4 | 57 | 9 |

| 316 | 1860 | 1740 | 4 | 56 | 9 |

| 371 | 1790 | 1660 | 4 | 56 | 9 |

| |||||

Физические свойства

| Марка | Плотность (кг/м3) | Модуль упругости (ГПа) | Средний коэффициент теплового расширения (мм/м/°C) | Теплопроводность (Вт/м·К) | Удельная теплоемкость 0-100°C (Дж/кг.К) | Удельное электрическое сопротивление (нВт·м) | |||

|---|---|---|---|---|---|---|---|---|---|

| 0-100°С | 0-200°С | 0-600°С | при 100°С | при 500°С | |||||

| 440 С | 7650 | 200 | 10,1 | 10,3 | 11,7 | 24,2 | – | 460 | 600 |

Возможные альтернативные марки

| Марка | Почему его можно выбрать вместо 440C |

|---|---|

| 440А/Б | Требуется немного более мягкий и устойчивый к коррозии сорт |

| 440Ф | Требуется высокая обрабатываемость, такая же твердость и прокаливаемость, как у 440C |

| 420 | Требуются более низкие прочность и твердость, чем у любого из 440 марок |

| 416 | Требуется более высокая обрабатываемость, при этом достаточно меньшей твердости и прочности |

440C Нержавеющая сталь AISI | Х105CrMo17 | 1.

4125 | СУС440К перейти к содержанию

4125 | СУС440К перейти к содержаниюНержавеющая сталь AISI 440C | Х105CrMo17 | 1.4125 | SUS440CДжереми Хе2021-05-07T09:35:08+08:00

Что такое нержавеющая сталь 440C?

Нержавеющая сталь стандарта ASTM A276 класса 440c представляет собой высокоуглеродистую мартенситную нержавеющую сталь, которая обычно поставляется в отожженном состоянии с максимальной твердостью по Бринеллю 269 (Rc29) или в отожженном и холоднотянутом состоянии с максимальной твердостью по Бринеллю 285 (Rc31). ).

Сталь AISI 440C характеризуется хорошей коррозионной стойкостью в мягких бытовых и промышленных средах, включая пресную воду, органические материалы, слабые кислоты, различные нефтепродукты, в сочетании с чрезвычайно высокой прочностью, твердостью и износостойкостью при закалке и отпуске состояние. Нержавеющая сталь марки 440С способна после термической обработки достигать наивысшей прочности, твердости и износостойкости среди всех нержавеющих сплавов. Небольшие секции из стали AISI 440C могут охлаждаться воздухом, а достаточно большие секции закалены в масле для максимальной сквозной твердости.

Небольшие секции из стали AISI 440C могут охлаждаться воздухом, а достаточно большие секции закалены в масле для максимальной сквозной твердости.

Otai Steel является одним из профессиональных поставщиков нержавеющей стали 440c с надежным качеством. Ниже представлен ассортимент нашей продукции, химический состав стали 440c и другие свойства.

- Диапазон поставки для нержавеющей стали 440C

Стальной круглый пруток 440C: диаметр 1 мм~400 мм

Лист из нержавеющей стали 440C: толщина 0,1–100 x ширина 500–2000 мм x длина 1000–6000 мм доступны по запросу

Запрос цен на нержавеющую сталь 440C

- Стандарт нержавеющей стали 440C и эквивалентных марок стали

| Страна | США | БС и ДИН | Япония |

| Стандартный | АСТМ А276 | ЕН 10088 | ДЖИС Г4303 |

| Классы | С44004/440К | X105CrMo17/1. 4125 4125 | СУС440К |

- ASTM A276 440C Химический состав стали и эквивалент

| Стандартный | Класс | С | Мн | Р | С | Си | Кр | Пн |

| АСТМ А276 | С44004/440К | 0,95-1,20 | ≦1,00 | ≦0,04 | ≦0,03 | ≦1,00 | 16,0-18,0 | ≦0,75 |

| EN10088 | X105CrMo17/1.4125 | 0,95-1,20 | ≦1,00 | ≦0,04 | ≦0,03 | ≦1,00 | 16,0-18,0 | 0,40-0,80 |

| JIS G4303 | СУС 440C | 0,95-1,20 | ≦1,00 | ≦0,04 | ≦0,03 | ≦1,00 | 16,0-18,0 | ≦0,75 |

- ASTM 440C Механические свойства нержавеющей стали

| Температура отпуска (°C) | Прочность на растяжение (МПа) | Предел текучести 0,2% (МПа) | Удлинение (% на 50 мм) | Твердость по Роквеллу (HRC) | Удар Шарпи V (J) |

| Отожженный* | 758 | 448 | 14 | 269HB макс# | – |

| 204 | 2030 | 1900 | 4 | 59 | 9 |

| 260 | 1960 | 1830 | 4 | 57 | 9 |

| 316 | 1860 | 1740 | 4 | 56 | 9 |

| 371 | 1790 | 1660 | 4 | 56 | 9 |

- Физические свойства

| Марка | Плотность (кг/м 3 ) | Модуль упругости (ГПа) | Средний коэффициент теплового расширения (мм/м/°C) | Теплопроводность (Вт/м·К) | Удельная теплоемкость | Удельное электрическое сопротивление (нВт·м) | |||

| 0-100°C | 0-200°С | 0-600°С | при 100°С | при 500°С | 0-100 ° С (Дж/кг. К) К) | ||||

| 440 С | 7650 | 200 | 10,1 | 10,3 | 11,7 | 24,2 | – | 460 | 600 |

- Поковка из нержавеющей стали 440C

Предварительно нагреть до 760°C – 820°C, затем медленно и равномерно нагреть до 1050°C – 1150°C, выдержать до тех пор, пока температура не станет однородной по всей секции из стали 440°C, и немедленно приступить к ковке. Не перегревайте нержавеющую сталь 440c, так как это может привести к потере прочности и пластичности. Не ковать ниже 900oC. Готовые поковки из SS 440c следует медленно охлаждать в печи, нагревать сухую известь или золу до комнатной температуры и сразу же отжигать. Охлаждение на воздухе после ковки может привести к растрескиванию стали 440с.

- Обрабатываемость стали 440C

Нержавеющая сталь марки 440C по ASTM хорошо поддается механической обработке со всеми операциями, такими как токарная обработка, сверление и т. д., в отожженном состоянии. Из-за высокого содержания углерода нержавеющая сталь 440C обрабатывается как быстрорежущая сталь. Поскольку стружка жесткая и волокнистая, большое значение имеют приспособления для скручивания и разламывания стружки.

д., в отожженном состоянии. Из-за высокого содержания углерода нержавеющая сталь 440C обрабатывается как быстрорежущая сталь. Поскольку стружка жесткая и волокнистая, большое значение имеют приспособления для скручивания и разламывания стружки.

Термически обработанные стали серии 440 плохо поддаются механической обработке из-за их высокой твердости. Для деталей, требующих интенсивной обработки, версии типа 440F или 440F Se, предназначенные для свободной обработки, предлагают улучшенные характеристики обработки.

Запрос цен на сталь 440C

- Сварка нержавеющей стали 440C

Из-за высокой твердости и легкости закалки на воздухе нержавеющая сталь 440c редко подвергается сварке. Однако, если сварка необходима, ее следует предварительно нагреть до 260°C (500°F) и подвергнуть послесварочной обработке отжигом при 732-760°C (1350-1400°F) в течение 6 часов с последующим медленным охлаждением в печи для предотвращения растрескивание. Для получения механических свойств сварного шва, аналогичных свойствам основного металла, следует использовать сварочные материалы аналогичного состава. В противном случае AWS E/ER309также можно рассмотреть.

Для получения механических свойств сварного шва, аналогичных свойствам основного металла, следует использовать сварочные материалы аналогичного состава. В противном случае AWS E/ER309также можно рассмотреть.

- Термическая обработка нержавеющей стали 440C

- Горячая обработка

Нержавеющая сталь марки AISI 440C предварительно нагревается до 760°C (1400°F). Температура может быть увеличена до 1038-1204°C (1900-2200°F). Его нельзя нагревать ниже 927°C (1700°F). Затем его медленно охлаждают при комнатной температуре и полностью отжигают.

- Холодная обработка

ASTM Grade Steel 440C легко поддается холодной обработке с использованием общепринятых методов.

- Отжиг стали 440C

Для достижения максимальной мягкости сталь AISI 440C отжигают при 843-871°C (1550-1600°F) с последующим медленным охлаждением в печи.

- Закалка нержавеющей стали 440C

Нержавеющая сталь 440C может быть закалена путем выдержки при 148°C (300°F). Будет получена твердость стали 440c примерно на уровне Rockwell C 60. Чтобы снять пиковые напряжения и при этом сохранить максимальную твердость, проведите отпуск не менее одного часа при температуре 300/350ºF (149°С)./177ºС).

- Закалка стали 440С

Нержавеющая сталь марки 440C может быть закалена путем нагревания до 760°C (1400°F). Температуру можно повышать до 1010°C (1850°F) с последующей закалкой в теплом масле или охлаждением на воздухе. Однако не перегревайте, так как при перегреве невозможно получить полную твердость.

9. Коррозионная стойкость

Нержавеющая сталь AISI 440C имеет коррозионную стойкость, в чем-то похожую на класс 410, но ниже класса 431, а также ниже, чем у большинства ферритных нержавеющих сталей серии 400 и у всех аустенитных сталей серии 300. нержавеющие стали.

нержавеющие стали.

10. Применение

Сталь ASTM 440C широко используется для изготовления деталей, требующих сочетания превосходной износостойкости и приемлемой коррозионной стойкости.

Нержавеющая сталь ASTM 440C обычно используется в следующих областях:

- Столовые приборы

- Шариковые подшипники и кольца

- Пресс-формы и штампы

- Высококачественные лезвия для ножей

- Компоненты клапана, детали насоса,

- Измерительные инструменты, Хирургические инструменты

- Износостойкие текстильные компоненты.

Otai steel может поставить вам высококачественную нержавеющую сталь AISI 440C для различных применений, независимо от того, большое количество или мало. Вы можете связаться с нами для любых запросов материалов из стали 440c. Пожалуйста, подпишитесь на наши информационные бюллетени, чтобы чаще получать рекламный прайс-лист на нержавеющую сталь 440c.

Кремний. Так же, как и марганец вводится в состав с целью раскисления. Кроме этого он благоприятно влияет на предел прочности и упругости при содержании в количествах около 1 %.

Кремний. Так же, как и марганец вводится в состав с целью раскисления. Кроме этого он благоприятно влияет на предел прочности и упругости при содержании в количествах около 1 %.