4Х5Мфс сталь термообработка: Марочник сталей характеристики, свойства сталей и сплавов

alexxlab | 24.03.2023 | 0 | Разное

Сталь 4Х5МФС – инструментальные стали простые

- Металлургия России

- Сортамент стали

- Инструментальные стали простые

- Сталь 4Х5МФС

Инструментальная штамповая сталь 4Х5МФС

Марка 4Х5МФС – назначение

Инструментальная штамповая сталь 4Х5МФС используется для изготовления изделий – молотовые штампы (мелкие), прессовые/ молотовые вставки (крупные более 200 мм) при горячем деформировании цветных сплавов/ конструкционных сталей в условиях массового/ крупносерийного производства, пресс-формы литья под давлением магниевых/ цинковых/ алюминиевых сплавов.

Сталь 4Х5МФС – отечественные аналоги

Марка металлопроката | Заменитель |

|---|---|

4Х5МФС | 4Х4ВМФС |

4Х5МФ1С |

Материал 4Х5МФС – характеристики

Марка | Классификация | Вид поставки | ГОСТ | Зарубежные аналоги |

|---|---|---|---|---|

4Х5МФС | Сталь инструментальная штамповая | Прутки и полосы | 5950–2000 | есть |

Марка 4Х5МФС – технологические особенности

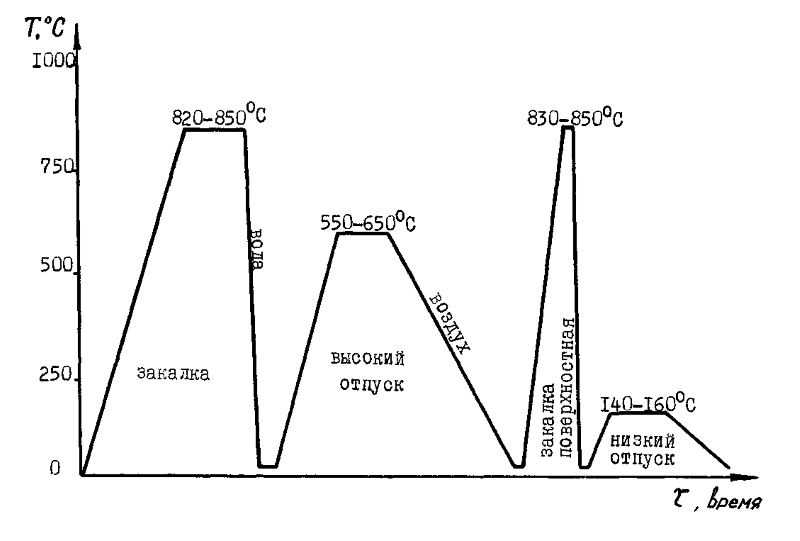

Термообработка

Режим | t, 0С |

|---|---|

Закалка | 1000–1020 |

Отпуск | 530–560 |

Отпуск | 500–520 |

Ковка

Вид полуфабриката | t, 0С | Охлаждение | |

Размер сечения мм | Условия | ||

Слиток | 1180–850 | В колодце – замедленное | |

Сварка

Свариваемость |

|---|

для сварных конструкций не применяется |

Флокеночувствительность

Мало чувствительна.

Резка

Исходные данные | Обрабатываемость резанием Ku | |||

Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

отожженное | ≤241 | 0,7 | 0,55 | |

Склонность к отпускной хрупкости

Не склонна.

Сталь 4Х5МФС – химический состав

Массовая доля элементов не более, %:

Ванадий | Кремний | Марганец | Медь | Молибден | Никель | Сера | Углерод | Фосфор | Хром |

|---|---|---|---|---|---|---|---|---|---|

0,3–0,5 | 0,0–1,2 | 0,2–0,5 | 0,3 | 1,2–1. | 0,4 | 0,03 | 0,32–0,4 | 0,03 | 4,5–5,5 |

Материал 4Х5МФС – механические свойства

Сортамент | ГОСТ | Размеры – толщина, диаметр мм | Режим термообработки | t 0С | KCU кДж/м2 | y % | d5 % | sT МПа | sв МПа |

|---|---|---|---|---|---|---|---|---|---|

Сорт | 10 | Закалка | 1000–1020 | 570 | 1480 | 1750 | |||

Отпуск | 530–560 | ||||||||

Отпуск | 500–520 |

Твердость, Мпа

ГОСТ | HB 10-1 |

|---|---|

5950–2000 | 241 |

Температура критических точек,

0СКритические точки | Ac1 | Ac3 | Ar1 | Ar3 | Mn |

|---|---|---|---|---|---|

Температура | 840 | 870 | 735 | 810 | 300 |

Ударная вязкость, Дж/см

2Режимы термообработки | t | KCU при температурах | ||||||

0С | -800С | -700С | -400С | -300С | -200С | 00С | +200С | |

Закалка | 1020 | 10 | 20 | 29 | ||||

Отпуск | 600 | |||||||

Теплостойкость

HRC | t, 0С | Время, ч |

|---|---|---|

46 | 590 | 2 |

Марка 4Х5МФС – физические свойства

t | r | R 109 | E 10-5 | l | a 106 | C |

|---|---|---|---|---|---|---|

0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

20 | 7750 | 480 | 29 | |||

100 | 7724 | 30 | ||||

200 | 7697 | 30 | ||||

300 | 7670 | 31 | ||||

400 | 7641 | 33 | ||||

500 | 7600 | 31 | ||||

600 | 7573 | 30 | ||||

700 | 7546 | 28 | ||||

800 | 7520 | 26 | ||||

900 | 7495 | 27 |

Сталь 4Х5МФС – точные и ближайшие зарубежные аналоги

Австрия | Англия | Болгария | Германия | Евросоюз | Испания | Италия | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

ONORM | BS | BDS | DIN, WNr | EN | UNE | UNI | |||||||||||||

|

|

|

|

|

|

|

Китай | Польша | Румыния | США | Франция | Чехия | Юж. Корея | Япония | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

GB | PN | STAS | – | AFNOR | CSN | KS | JIS | ||||||||||

|

|

|

|

|

Материал 4Х5МФС – область применения

Сталь марки 4Х5МФС используют в машиностроении для изготовления пресс-форм, мелких штампов, крупных прессовых/ молотовых вставок.

Условные обозначения

Механические свойства

HRCэ | HB | KCU | y | d5 | sT | sв |

|---|---|---|---|---|---|---|

МПа | кДж / м2 | % | % | МПа | МПа | |

Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

Ku | s0,2 | t-1 | s-1 |

|---|---|---|---|

Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

|---|

Свариваемость

Без ограничений | Ограниченная | Трудно свариваемая | |

|---|---|---|---|

Подогрев | нет | до 100–1200С | 200–3000С |

Термообработка | нет | есть | отжиг |

Физические свойства

R | Ом·м | Удельное сопротивление |

|---|---|---|

r | кг/м3 | Плотность |

C | Дж/(кг·град) | Удельная теплоемкость |

l | Вт/(м·град) | Коэффициент теплопроводности |

a | 1/Град | Коэффициент линейного расширения |

E | МПа | Модуль упругости |

t | 0С | Температура |

Сталь 4Х5МФС – инструментальная штамповая

Для мелких молотовых штампов, крупных (толщиной или диаметром более 200 мм) молотовых и прессовых вставок при горячем деформировании конструкционных сталей и цветных сплавов в условиях крупносерийного массового производства. |

| Прутки и полосы – ГОСТ 5950-2000 |

| C | Si | Mn | S | P | Cr | Mo | V |

|---|---|---|---|---|---|---|---|

| 0,32-0,40 | 0,9-1,2 | 0,2-0,5 | ≤0,030 | ≤0,030 | 4,5-5,5 | 1,2-1,5 | 0,3-0,5 |

| Ac1 | Ac3 | Ar1 | Ar3 |

|---|---|---|---|

| 840 | 870 | 735 | 810 |

| ГОСТ | Режим термообработки | Сечение мм | σ0,2 | σв | δ | Ψ | KCU | HB (HRC) | ||

|---|---|---|---|---|---|---|---|---|---|---|

| Н/мм2 | % | Дж/см2 | ||||||||

| Операция | t, ºC | Охлаждающая среда | не менее | |||||||

| 5950-2000 | Отжиг | 840-860 | С печью 40-50°С/ч до 600°С, затем на воздухе. |

– | Не определяются | ≤241 | ||||

| Закалка Отпуск |

1020 550 |

Масло Воздух |

– | – | (≥47) | |||||

| Закалка | 1000-1020 | Масло | – | – | (≥50) | |||||

| Предел выносливости, Н/мм2 | Состояние стали | Ударная вязкость, KCU, Дж/см2, при t, ºС | Термообработка | ||||||

|---|---|---|---|---|---|---|---|---|---|

| σ-1 | τ-1 | +20 | 0 | -20 | -40 | -70 | -80 | ||

| – | – | – | 29 | – | 20 | 10 | – | Закалка 1020°С, отпуск 600°С | |

| Теплостойкость | Шлифуемость | Критическая твердость HRC | Критический диаметр, мм, при закалке | |||

|---|---|---|---|---|---|---|

| В воде | В масле | В селитре | На воздухе | |||

| 46 HRC, 590°С, 2 ч | – | – | – | – | – | – |

| Ковка | Охлаждение поковок, изготовленных | ||||

|---|---|---|---|---|---|

| Вид полуфабриката | Температурный интервал ковки, ºС | из слитков | из заготовок | ||

| Размер сечения, мм | Условия охлаждения | Размер сечения, мм | Условия охлаждения | ||

| Слиток | 1180-850 | – | Замедленное в колодце |

– | – |

| Заготовка | – | ||||

| Свариваемость | Обрабатываемость резанием | Флокеночувствительность |

|---|---|---|

Для сварных конструкций не применяется. |

В отожженном состоянии при ≤241 HB Kv = 0,7 (твердый сплав) Kv = 0,55 (быстрорежущая сталь) |

Мало чувствительна |

| Склонность к отпускной хрупкости | ||

| Не склонна |

| σв | Временное сопротивление (предел прочности при разрыве) | Мк | Температура начала мартенситного превращения |

|---|---|---|---|

| σвс | Предел прочности при сжатии; | G | Модуль сдвига |

| σи | Предел прочности при изгибе | v | Коэффициент Пуассона |

| τпч | Предел прочности при кручении | γ | Плотность |

| σт | Предел прочности физический (нижний предел текучести) | C | Удельная теплоемкость |

| σ0,05 | Условный предел упругости с допуском на остаточную деформацию 0,05% | λ | Теплопроводность |

| σ0,2 | Предел текучести условный с допуском на величину пластической деформации при нагружении 0,2% | α | Коэффициент линейного расширения |

| δр | Относительное равномерное удлинение | H | Напряженность магнитного поля |

| δ | Относительное удлинение после разрыва | μ | Магнитная проницаемость |

| ψ | Относительное сужение после разрыва | B | Магнитная индукция |

| KCU | Ударная вязкость, определенная на образцах с концентратором вида U | Bs | Индукция насыщения |

| KCV | Ударная вязкость, определенная на образцах с концентратором вида V | ΔB | Разброс магнитной индукции вдоль и поперек направления прокатки |

| Tk | Критическая температура хрупкости | PB,v0 | Удельные магнитные потери при частоте тока v0и индукции B |

| HB | Твердость по Бринеллю | Hc | Коэрцитивная сила |

| d10 | Диаметр отпечатка по Бринеллю при диаметре шарика 10 мм и испытательной нагрузке 2943 Н | ρ | Удельное электросопротивление |

| HRA | Твердость по Роквеллу (шкала А, конусный наконечник с общей нагрузкой 588,4 Н) | Kp | Красностойкость |

| HRB | Твердость по Роквеллу (шкала В, сферический наконечник с общей нагрузкой 980,7 Н) | tпик | Температура полного расплавления металла |

| HRC | Твердость по Роквеллу (шкала С, конусный наконечник с общей нагрузкой 1471 Н) | tсол | Температура начала плавления металла |

| HV | Твердость по Виккерсу при нагрузке 294,2 Н и времени выдержки 10-15 с | d0 | Начальный диаметр образца |

| HSD | Твердость по Шору | l0 | Длина расчетной части образца |

| Тз | Заданный ресурс; | V | Скорость деформирования образца |

| σtдп,Тз | Условный предел длительной прочности (величина напряжений, вызывающая разрушение при температуре t и заданном ресурсе) | è | Скорость деформации образца |

| σ-1 | Предел выносливости при симметричном цикле (растяжение-сжатие) | a | Толщина образца при испытании листов на изгиб |

| τ-1 | Предел выносливости при симметричном цикле (кручение) | d | Толщина оправки при испытании листов на изгиб |

| σа | Наибольшее положительное значение переменной составляющей цикла напряжений | S | Толщина стенки |

| Δε | Размах упруго-пластической деформации цикла при испытании на термическую усталость | Cl’ | Хлор-ион |

| N | Число циклов напряжений или деформаций, выдержанных нагруженным объектом до образования усталостной трещины определенной протяженности или до усталостного разрушения | F’ | Фтор-ион |

| σ0 | Начальное нормальное напряжение при релаксации | Σ | Коэффициент износостойкости при абразивном износе |

| στ | Остаточное нормальное напряжение при релаксации | Σr | Коэффициент износостойкости при гидроабразивном износе |

| K1c | Коэффициент интенсивности напряжений | v | Скорость резания |

| Ac1 | Температура началаα—>γ превращения при нагреве (нижняя критическая точка) | Kv | Коэффициент относительной обрабатываемости |

| Ac3 | Температура конца α—>γ превращения при нагреве (верхняя критическая точка) | T | Время |

| Ar1 | Температура конца γ—>αпревращения при охлаждении (нижняя критическая точка) | t | Температура |

| Ar3 | Температура начала γ—>αпревращения при охлаждении (верхняя критическая точка) | tотп | Температура отпуска |

| Mн | Температура начала мартенситного превращения | tисп | Температура испытания |

| РД | Ручная дуговая сварка покрытыми электродами | РАД | Ручная аргонодуговая сварка неплавящимся электродом |

| МП | Механизированная сварка плавящимся электродом в среде углекислого газа | АФ | Автоматическая сварка под флюсом |

| ЭШ | Электрошлаковая сварка | ЭЛ | Электронолучевая сварка |

| КТ | Контактная сварка | Kv | Коэффициент относительной обрабатываемости стали. |

5

5 2343

2343