65Г твердость стали: характеристики и применение, сталь 65Г – зарубежные аналоги

alexxlab | 18.06.2023 | 0 | Разное

Сталь 65Г – расшифровка и характеристики

Металлопрокат » Статьи » Сталь 65Г – расшифровка марки, состав, свойства, условия обработки

Содержание

- Расшифровка

- Назначение

- Применение

- Режимы термообработки

- Плюсы и минусы

- Аналоги и заменители

- Характеристики

- Технологические особенности

- Механические свойства

- Физические свойства

- Условные обозначения

Показать полностью

Одной из наиболее распространенных отечественных сталей для производства пружин и рессоров в автомобильной, авиационной, горнодобывающей, военной и другой технике, является сталь 65Г. Этот сплав совмещает в себе прочность марганцовистой углеродистой конструкционной стали с высокой сопротивляемостью ударам, что делает ее востребованной в оружейном деле.

Расшифровка

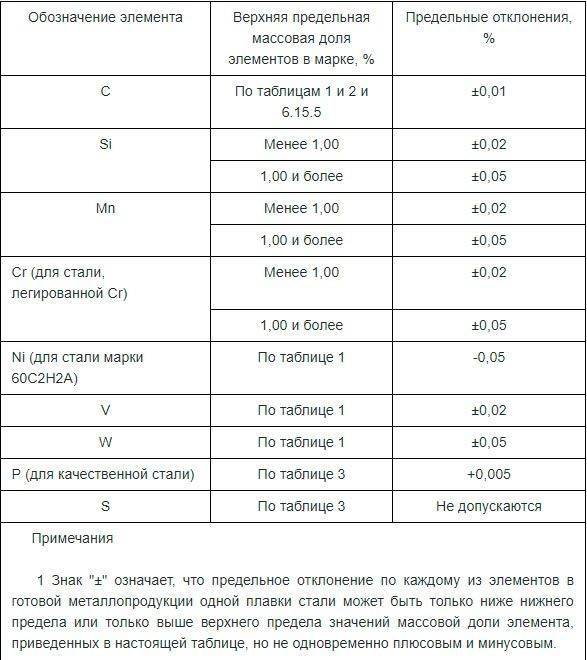

Маркировка стали 65Г состоит из числового значения 65 и буквы Г, указывающих на два основных элемента в ее составе, которые определяют свойства. Химических элементов в составе стали 65Г на самом деле гораздо больше, большинство из них являются случайными примесями. Допустимые нормы содержания таких примесей строго регламентированы, особенно для нежелательных элементов – фосфора и серы. Если количество примесей превышает допустимые нормы, элемент либо вводится в маркировку, либо к марке добавляется индекс качества (ст, сталь, А или Ш), указывающий на концентрацию фосфора и серы.

65 – показатель содержания углерода в сотых долях. Это значит, что в стали 65Г содержится 0.65% углерода. Углерод является вторым важнейшим компонентом стали, после железа, составляющего основу материала. С помощью регулирования процента углерода в сплаве, можно определять качества итогового материала, его эксплуатационные характеристики и сферу применения. С повышением содержания углерода сталь приобретает прочную структуру, позволяющую использовать металл для изготовления жестких недеформирующихся со временем металлоконструкций. Минусом такого металла становится сниженная ударная вязкость, что делает его неустойчивым к динамическим (ударным) нагрузкам. Малое содержание углерода приводит к обратным результатам: сталь становится текучей, вязкой, но теряет в жесткости и прочности. Ее назначением становится сопротивление ударным нагрузкам, а при производстве жестких конструкций такая сталь применяется ограниченно. Кроме того, малоуглеродистые стали лучше поддаются механической и технологической обработке.

Г – указывает на содержание марганца до 1.2%. Марганец часто водится в состав стали как раскислитель и присутствует в незначительном количестве почти во всех углеродистых сталях. Этот элемент снижает негативное влияние фосфора и серы. В стали 65Г добавление марганца обусловлено необходимостью упрочнения исходного материала. Благодаря добавлению марганца увеличиваются показатели твердости, ударная вязкость при этом не снижается. Содержание марганца на уровне 1% считается невысоким.

Сталь 65Г – химический состав

Массовая доля элементов не более, %:

|

Кремний |

Марганец |

Медь |

Никель |

Сера |

Углерод |

Фосфор |

Хром |

|

0,17–0,37 |

0,9–1,2 |

0,2 |

0,25 |

0,035 |

0,62–0,7 |

0,035 |

0,25 |

Назначение

Сталь 65Г является рессорно-пружинной, ее характеристики упругости, износостойкости и прочности идеально подходят для изготовления нагруженных деталей, особенно – пружин для машиностроения. Сталь считается конструкционной, однако не предназначена для изготовлений сварных конструкций из-за затрудненной свариваемости. Лучше всего этот сплав проявляет себя в подвижных элементах механизмов, работающих при постоянных нагрузках и на износ. После обработки сталь становится еще тверже, детали демонстрируют высокие показатели устойчивости к истиранию, усталости, ломкости.

Сталь считается конструкционной, однако не предназначена для изготовлений сварных конструкций из-за затрудненной свариваемости. Лучше всего этот сплав проявляет себя в подвижных элементах механизмов, работающих при постоянных нагрузках и на износ. После обработки сталь становится еще тверже, детали демонстрируют высокие показатели устойчивости к истиранию, усталости, ломкости.

Свойства стали 65Г позволяют ограниченно применять ее при производстве инструментов, например, ножей.

Применение

Из стали 65Г производят пружины и рессоры, шайбы, фрикционные диски, тормозные ленты, шестерни, корпусы подшипников, фланцы, зажимные и подающие цанги. Ассортимент изделий не ограничивается данным списком, т.к. сталь 65Г универсальна, если речь идет о деталях, требующих высокой износоустойчивости. Сталь 65Г широко применяют в машиностроении, станкостроении, кораблестроении, при производстве тяжелой военной, сельскохозяйственной, горнодобывающей техники и т.д. Стать 65Г настолько распространена, что ее можно найти в любом механизме, где используются пружины и рессоры.

Одна из экзотических сфер применения стали 65Г – производство клинкового оружия: метательных ножей, мечей для исторических реконструкций и спортивных состязаний. Клинки из этой стали требуют ухода, т.к. сталь подвержена ржавлению. Охотничьи и кухонные ножи из сплава марки 65Г не изготавливаются т.к. к этим видам ножей предъявляются другие эксплуатационные требования. В частности это связанно с подверженностью коррозии стали 65Г, в то время как кухонные и охотничьи ножи часто контактируют с влагой, потому изготавливаются преимущественно из нержавеющих сталей.

Детали и конструкции, подверженные ударным нагрузкам, также не изготавливаются из стали марки 65Г.

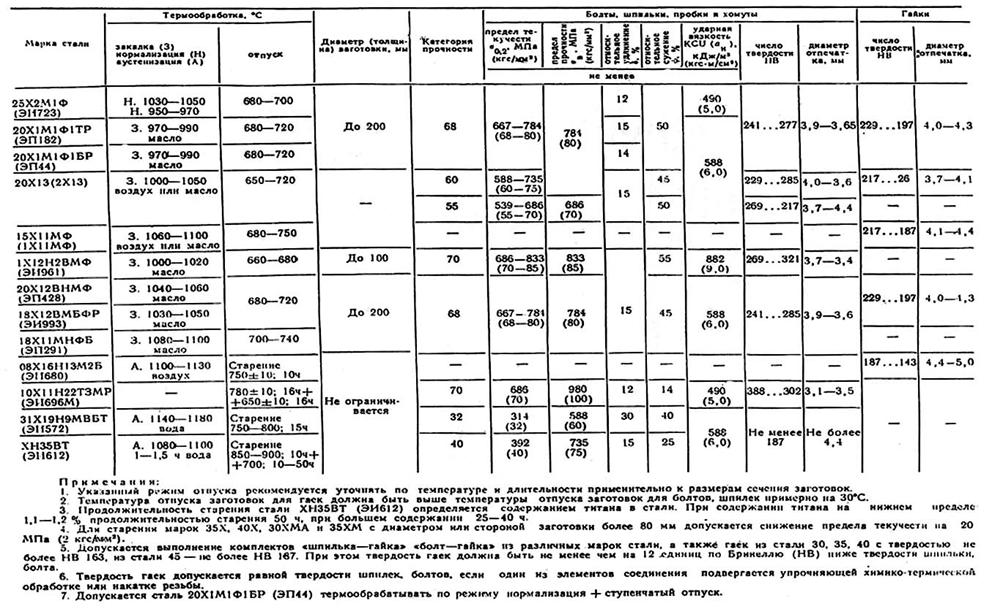

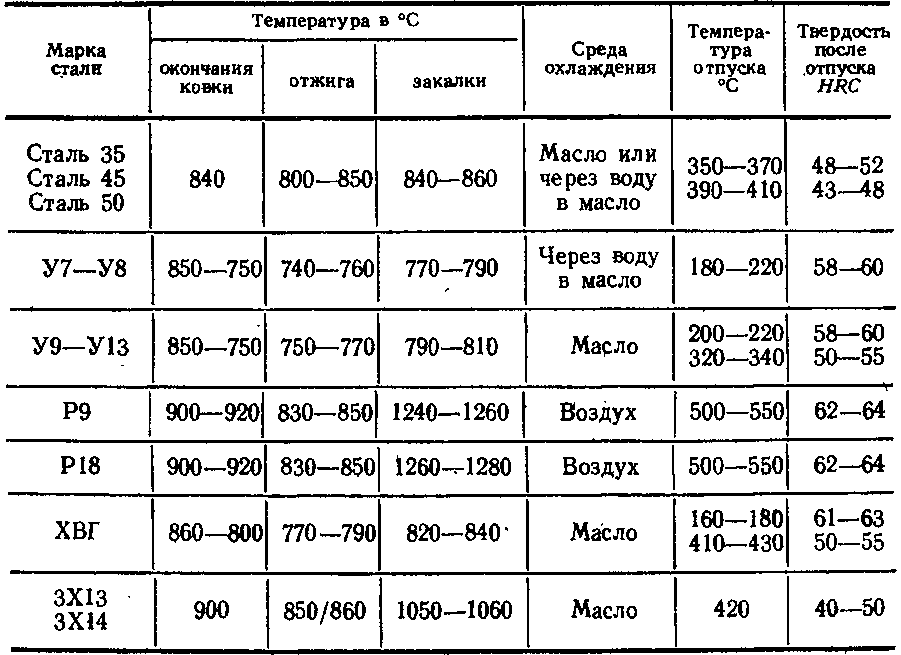

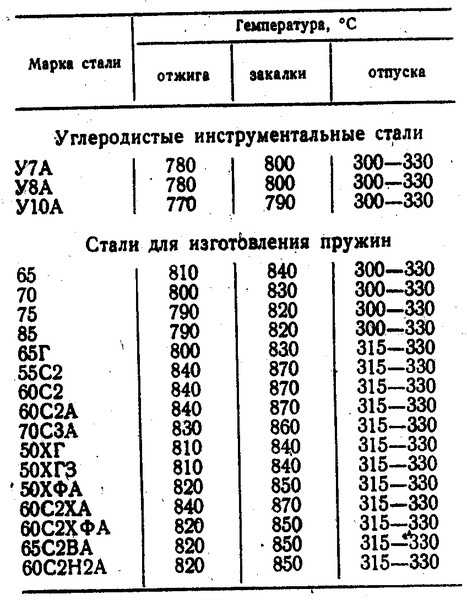

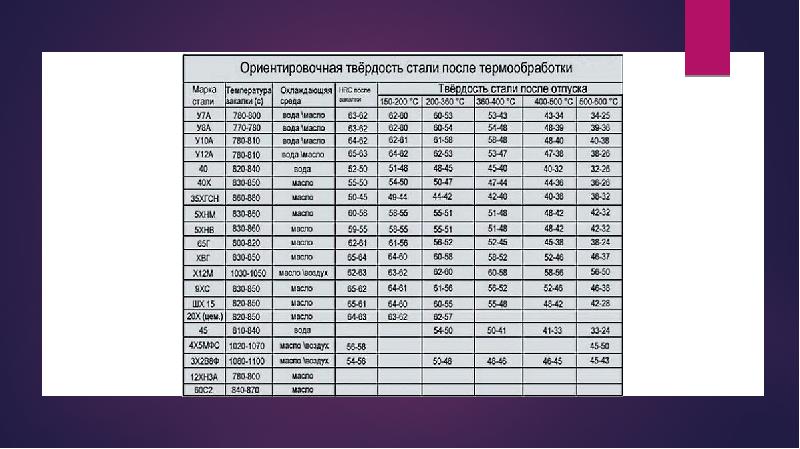

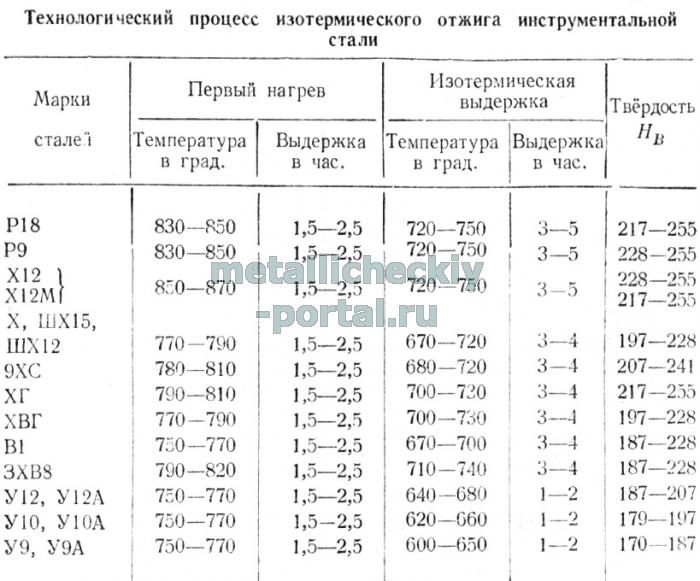

Режимы термообработки

Детали из стали 65Г рекомендуется улучшать с помощью закалки. Закалка повышает прочность поверхностного слоя изделия, делает изделие износостойким и продлевает срок его эксплуатации. Благодаря тому, что закалка меняет структуру не всего изделия, а лишь внешнего слоя, она не оказывает существенного влияния на упругость материала, который остается мягким внутри. Чтобы верно определить режим закалки, нужно учесть:

Чтобы верно определить режим закалки, нужно учесть:

- каким образом и на каком оборудовании будет проводиться процедура;

- влияние температуры нагрева в зависимости от характеристик конкретной марки;

- оптимальное время выдержки, так же зависящее от характеристик металла;

- среду закаливания;

- оптимальный способ охлаждения.

От технологической грамотности проведения процесса будет зависеть качество итогового результата. В случае со сталью 65Г, которая является низколегированной, закалку проводят быстро, чтобы не потерять углерод, а вместе с ним и показатели прочности. Однако нагревать изделие слишком быстро также не следует, это приведет к неравномерному прогреву и закалочным трещинам.

Рекомендуется подогреть сталь в термической печи до предзакалочных температур (от 550 до 700С), после чего ее можно направлять в закалочную печь. Идеальной средой для быстрого нагревания являются солевые расплавы. Газовые и электрические печи для закалки изделий из стали 65Г применять можно, но не рекомендуется.

Форма и габариты изделия учитываются при определении оптимальной температуры закалки. Например, небольшая деталь сложной формы, изготовленная из листового проката, закаляется при минимальной температуре закаливания в диапазоне рекомендуемых (800 – 820С). Если эксплуатационные нагрузки на деталь неравномерны, закалка также может осуществляться в разных режимах для разных частей детали. Это достигается управлением температуры закалки, благодаря которому можно менять толщину слоя и величину менее прокаливаемой зоны на поверхности изделия.

Нагрев стали до верхней границы рекомендованной температуры закалки может приводить к снижению ударной вязкости через образование зернистой структуры.

Плюсы и минусы стали 65Г

Сталь 65Г распространена настолько широко благодаря ряду отличительных характеристик, соотношению цена/качество, простоте производства. Ее недостатки ограничивают сферу применения, но несмотря на это она остается одной из лучших и наиболее востребованных в своей специфике – производстве рессор, пружин и других нагруженных деталей.

Достоинства стали 65Г:

- Износоустойчивость и прочность. Защищает делать от ломкости, деформации и разрушения даже при высоких нагрузках. После прохождения термической обработки базовые характеристики сплава увеличиваются.

- Ударопрочность. Сталь не деформируется при ударах, за это качество ее выбирают производители клинкового оружия, такого, как метательные ножи.

- Высокое сопротивление на разрыв.

- Простота механической обработки. Поклонники ножей из сплава 65Г отмечают легкость в заточке в сравнении с другими материалами. Однако у этого свойства есть обратная сторона: лезвие ножа остается острым недолго.

Недостатки стали 65Г:

- Ржавление. Сталь 65Г требует ухода, защитного покрытия или особых условий эксплуатации, иначе деталь подвергнется коррозии.

- Нож из стали 65Г легко наточить, но и затупляется он быстро. За оружием нужен постоянный уход.

- Затрудненная свариваемость.

Сталь 65Г не применяется в сварных конструкциях.

Сталь 65Г не применяется в сварных конструкциях.

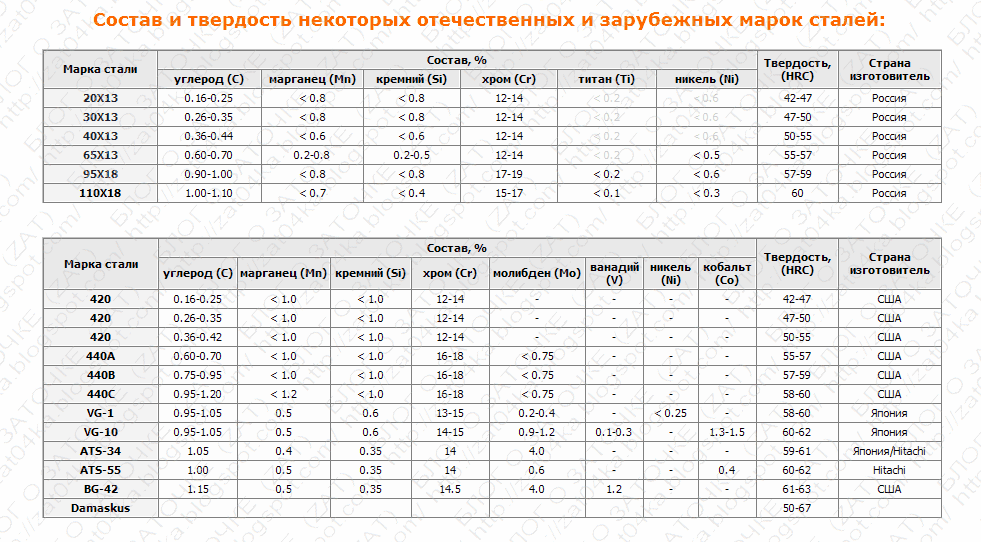

Аналоги и заменители

|

Марка металлопроката |

Заменитель |

|

65Г |

50ХФА |

|

55С2 |

|

|

60С2 |

|

|

60С2А |

|

|

70 |

|

|

70Г |

|

|

9ХС |

|

|

У8А |

|

Зарубежные аналоги марки стали 65Г |

|

|

США |

1066, 1566, G15660 |

|

Германия |

66Mn4, Ck67 |

|

Англия |

080A67 |

|

Китай |

65Mn |

|

Болгария |

65G |

|

Польша |

65G |

Характеристики

|

Марка |

Классификация |

Вид поставки |

ГОСТ |

Зарубежные аналоги |

|

65Г |

Сталь конструкционная рессорно-пружинная |

Сортовой прокат |

14959–79 |

есть |

|

Лента |

2283–79 |

|||

|

2284–79 |

||||

|

Проволока |

9389–75 |

|||

|

Лист |

1577–93 |

Технологические особенности

Термообработка

|

Режим |

|

состояние поставки |

Ковка

|

Вид полуфабриката |

t, 0С |

Охлаждение |

|

|

Размер сечения |

Условия |

||

|

мм |

|||

|

Слиток |

1200–800 |

до 300 |

В печи |

|

Заготовка |

1250–780 |

до 100 |

На воздухе |

|

101–300 |

В мульде |

||

Сварка

|

Свариваемость |

|

для сварных конструкций не применяется |

Флокеночувствительность – мало чувствительна.

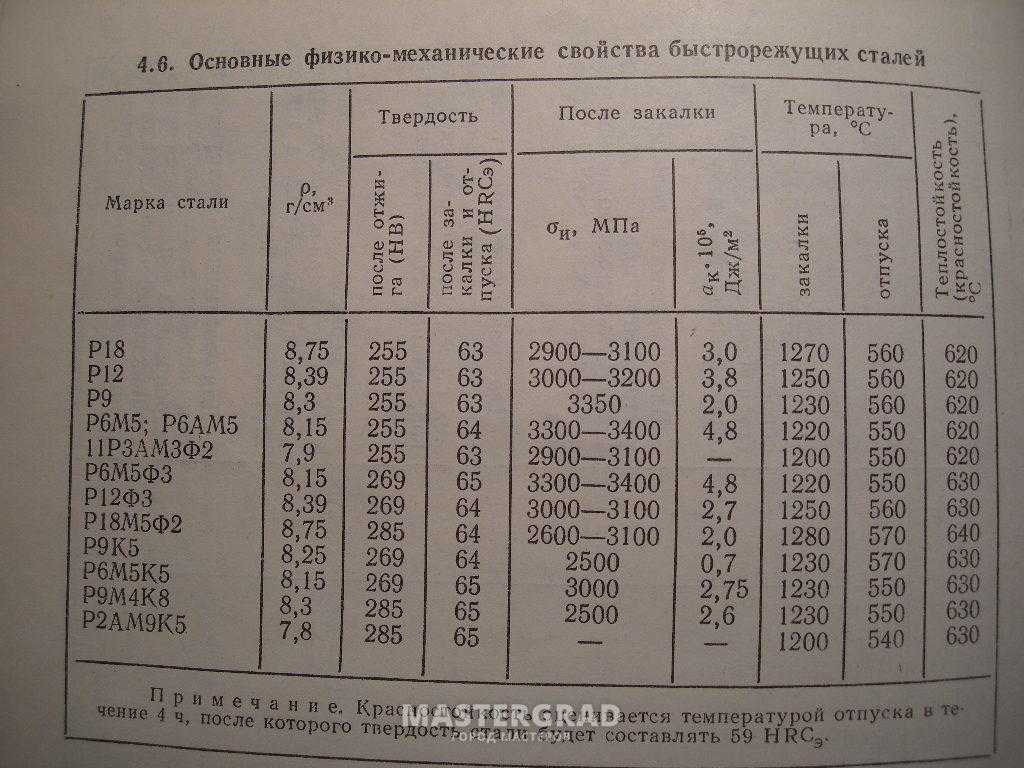

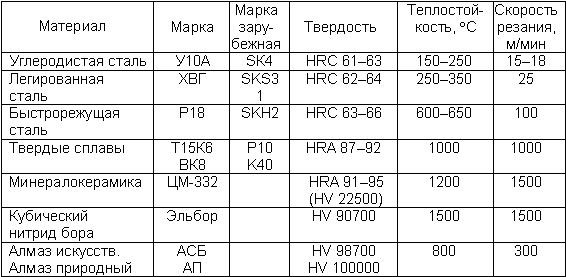

Резка

|

Исходные данные |

Обрабатываемость резанием Κυ |

|||

|

Состояние |

HB, МПа |

σΒ, МПа |

твердый сплав |

быстрорежущая сталь |

|

закаленное отпущенное |

240 |

840 |

0,85 |

0,8 |

Склонность к отпускной хрупкости – При содержании Mn ≥1% склонна.

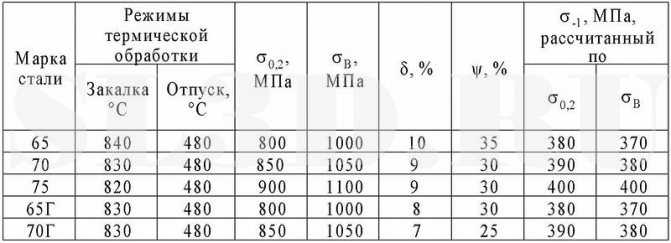

Материал 65Г – механические свойства

|

Сортамент |

ГОСТ |

Размеры – толщина, диаметр |

Режим термообработки |

t |

KCU |

ψ |

δ5 |

σT |

σв |

|

мм |

0С |

кДж/м2 |

% |

% |

МПа |

МПа |

|||

|

Прокат |

14959–79 |

Закалка |

30 |

8 |

785 |

980 |

|||

|

Отпуск |

|||||||||

|

Лист толстый |

1577–93 |

12 |

740 |

||||||

|

Лента нагартован |

2283–79 |

740–1180 |

|||||||

|

отожжен. |

10–15 |

640–740 |

Твердость, Мпа

|

Сортамент |

ГОСТ |

HB 10-1 |

|

Прокат без термообработки |

14959–79 |

285 |

|

термообработанный |

241 |

|

|

Лист толстый после отжига |

1577–93 |

229 |

Температура критических точек,

0С|

Критические точки |

Ac1 |

Ac3 |

Ar1 |

Ar3 |

Mn |

|

Температура |

721 |

745 |

670 |

720 |

270 |

Ударная вязкость, Дж/см

2|

Режимы термообработки |

t |

KCU при температурах |

||||||

|

0С |

-800С |

-700С |

-400С |

-300С |

-200С |

00С |

+200С |

|

|

Закалка |

830 |

12 |

24 |

27 |

69 |

110 |

||

|

Отпуск |

480 |

|||||||

Предел выносливости, МПа

|

Термообработка |

τ−1 |

σ−1 |

|

|

Режим |

t, 0С |

||

|

Закалка (масло) |

810 |

431 |

725 |

|

Отпуск |

400 |

||

|

Закалка (масло) |

810 |

284 |

480 |

|

Отпуск |

500 |

||

Физические свойства

|

t |

ρ |

R 109 |

E 10-5 |

λ |

α 106 |

C |

|

0С |

кг/м3 |

Ом·м |

МПа |

Вт/(м·град) |

1/Град |

Дж/ (кг·град) |

|

20 |

7850 |

2. |

37 |

|||

|

100 |

7830 |

2.13 |

36 |

11.8 |

490 |

|

|

200 |

7800 |

2.07 |

35 |

12.6 |

510 |

|

|

300 |

2 |

34 |

13.2 |

525 |

||

|

400 |

7730 |

1.8 |

32 |

13. |

560 |

|

|

500 |

1.7 |

31 |

14.1 |

575 |

||

|

600 |

1.54 |

30 |

14.6 |

590 |

||

|

700 |

1.36 |

29 |

14.5 |

625 |

||

|

800 |

1.28 |

28 |

11.8 |

705 |

Условные обозначения

Механические свойства

|

HRCэ |

HB |

KCU |

ψ |

δ5 |

σT |

σв |

|

|

МПа |

кДж / м2 |

% |

% |

МПа |

МПа |

||

|

Твердость по Роквеллу |

Твердость по Бринеллю |

Ударная вязкость |

Относительное сужение |

Относительное удлинение при разрыве |

Предел текучести |

Предел кратковременной прочности |

|

|

Κυ |

σ0,2 |

τ−1 |

σ−1 |

||||

|

Коэффициент относительной обрабатываемости |

Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации |

Предел выносливости при кручении (симметричный цикл) |

Предел выносливости при сжатии-растяжении (симметричный цикл) |

||||

|

N |

число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

|

Без ограничений |

Ограниченная |

Трудно свариваемая |

|

|

Подогрев |

нет |

до 100–1200С |

200–3000С |

|

Термообработка |

нет |

есть |

отжиг |

Физические свойства

|

R |

Ом·м |

Удельное сопротивление |

|

ρ |

кг/м3 |

Плотность |

|

C |

Дж/(кг·град) |

Удельная теплоемкость |

|

λ |

Вт/(м·град) |

Коэффициент теплопроводности |

|

α |

1/Град |

Коэффициент линейного расширения |

|

E |

МПа |

Модуль упругости |

|

t |

0С |

Температура |

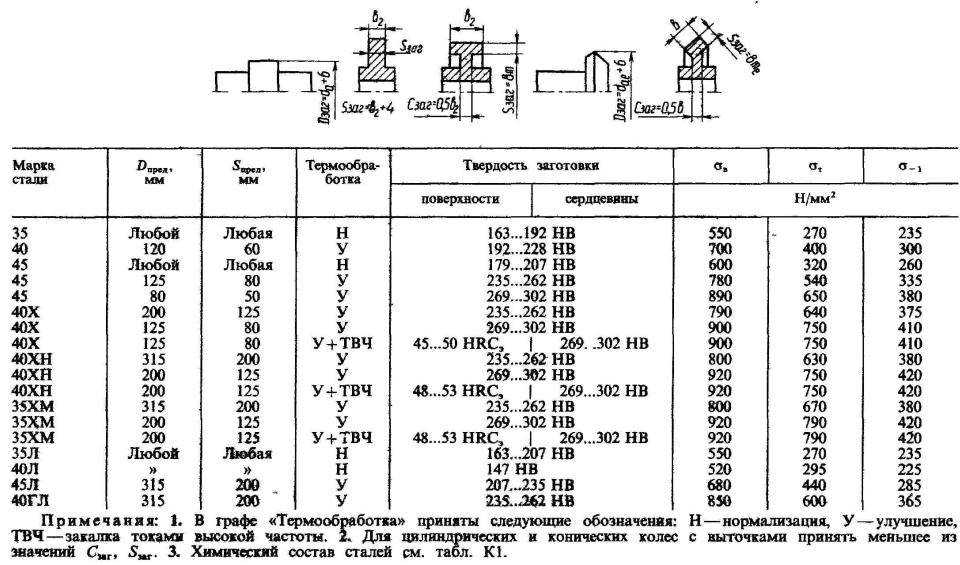

Сталь 65Г техническая характеристика

Сталь 65Г принадлежит к особой группе пружинно-рессорных легированных сталей. Это довольно популярный материал, получивший достаточно широкое применение в промышленности и народном хозяйстве, благодаря своим высоким механическим и прочностным характеристикам. Поставки материала осуществляются в виде сортового и фасонного проката. В том числе металлургическими предприятиями отгружаются круг, лента пружинная, лист и полоса.

Это довольно популярный материал, получивший достаточно широкое применение в промышленности и народном хозяйстве, благодаря своим высоким механическим и прочностным характеристикам. Поставки материала осуществляются в виде сортового и фасонного проката. В том числе металлургическими предприятиями отгружаются круг, лента пружинная, лист и полоса.

Сталь 65г – характеристики, состав, свойства.

Основным легирующим элементом в данном сплаве выступает марганец, которого в составе стали содержится порядка 0,9-1,2 %. Кроме этого, сталь 65Г содержит в довольно значительных долях кремний (до 0,37 %) и хром (до 0,25 %). Благодаря такому содержанию и обеспечиваются основные эксплуатационные характеристики сплава. Марганец в составе стали выполняет две важные функции. Прежде всего, он обеспечивает выведение окислов железа, которые могут образовываться в процессе литейного производства. Также марганец отвечает за высокие механические характеристики. Введение его в состав стали обеспечивает увеличение твердости и сопротивление разрыву, значительно повышает предел упругости металла. Кроме этого, за счет наличия марганца увеличивается плотность металла. Благодаря наличию кремния сталь приобретает повышенные упругие свойства. Вместе с тем, этот элемент несколько уменьшает ударную вязкость металла. С другой стороны, повышает сопротивляемость стали ударным и статическим нагрузкам, истиранию, увеличивает жаростойкость и прокаливаемость.

Кроме этого, за счет наличия марганца увеличивается плотность металла. Благодаря наличию кремния сталь приобретает повышенные упругие свойства. Вместе с тем, этот элемент несколько уменьшает ударную вязкость металла. С другой стороны, повышает сопротивляемость стали ударным и статическим нагрузкам, истиранию, увеличивает жаростойкость и прокаливаемость.

Таким образом, благодаря своему составу марка 65Г получает отличное сочетание механических характеристик. В частности, она обладает высокой твердостью и износостойкостью. Повышенная вязкость и упругость позволяет стали выдерживать значительные деформации без потери своих качеств.

Сталь 65г – применение.

В связи с этим сталь 65Г имеет достаточно широкую область применения. Она используется для изготовления деталей машин и механизмов, работающих под постоянным воздействием значительных нагрузок. В том числе прокат может применяться для изготовления пружин и рессор, фрикционных дисков, тормозных лент, упорных шайб. Из этого материала производятся шестерни, корпуса подшипников, подающие и зажимные цанги и многие другие детали. Также данная марка стали широко применяется в производстве ножей.

Из этого материала производятся шестерни, корпуса подшипников, подающие и зажимные цанги и многие другие детали. Также данная марка стали широко применяется в производстве ножей.

Справочник

-

Сплавы для изготовления проволоки

Проволока из нихрома и прочих немагнитных прецизионных марок сплавов от ГК Металлофф

- Грузовые и тяговые цепи ГОСТы, классы и изготовление

- Как пользоваться калькулятором для расчета металлопроката.

- Круг из стали 6 мм для арматуры и деталей

- Сталь Р18

Спецификация:

База данных сталей и сплавов (Марочник) содержит информацию о химическом составе и свойствах 1500 сталей и сплавов (нержавеющая сталь, легированная сталь, углеродистая сталь, конструкционная сталь, инструментальная сталь, чугун, алюминиевый сплав, титановый сплав, медный сплав, никелевый сплав).  , магниевый сплав и др.). , магниевый сплав и др.). Справка для специалистов в области материаловедения, инженеров-строителей, инженеров-механиков, металлургов и торговцев металлами

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Закаленные и упрочняемые металлы, пригодные для изготовления доспехов

Закаленные и упрочняемые металлы, пригодные для изготовления доспехов [Вернуться к Главная страница брони]Закаленные и упрочняемые металлы, пригодные для изготовления доспехов

Последнее изменение: 22 октября 2020 г.

Общие примечания

Примечания относительно пластичности, необходимой для брони

Одно практическое правило, которое я разработал, заключается в том, насколько пластичной должна быть сталь, используемая для бронированной спортивной брони с полным контактом. По моему мнению, абсолютный минимум измеренного в лаборатории удлинения на разрыв для материала при термообработке, которую вы используете, должен составлять 10%. Основываясь на результатах, полученных с 4130 и нержавеющей сталью 17-7ph, я бы рекомендовал 11,5% для тела и 13% для шлемов.

Краткий справочник по пределу текучести и пластичности:

Мягкая сталь 29ksi / 39% EBB

304 Нержавеющая сталь 42ksi / C55% углеродистая сталь EBB 9001 RC39 ~150ksi / ??% EBB

4130 / (EN) 25CrMo4 at Rc48 208ksi / 11.5% EBB

65G / ГОСТ 65 (Россия/Украина) ~155ksi / ??% EBB

30ХГСА 30ХГСА краина8 (30ХГСА 8) 192ksi / ??% EBB

Нержавеющая сталь 410 при Rc45 156ksi / 12% EBB

17-7ph Нержавеющая сталь (США) 150ksi / ??% EBB

Full Hard 301 Нерж. / 11% EBB

/ 11% EBB

Титан – класс 5 / 6Al-4V (США) 128ksi / 14% EBB (227ksi с поправкой на плотность)

Титан – класс 2 / «Чистый титан» (США) 49ksi / 28% EBB ( 85ksi с поправкой на плотность)

Титан – ОТ-4 (Россия/Украина) 99ksi / 18% EBB (171ksi с поправкой на плотность)

EBB = Удлинение до разрыва

~ = Я предполагаю, что предел текучести основан на наиболее похожем материале, для которого я могу найти лист технических данных.

Типы броневого металла, общедоступные в США

Мягкая сталь

304 Нержавеющая сталь

1050 Углеродистая сталь (закаливаемая)

4130 (Легированная / закаливаемая)

Нержавеющая сталь 410ph (закаливаемая) 19 Закаливаемый)

Полностью твердая нержавеющая сталь 301 (предварительно закаленная)

Нержавеющая сталь 17-4ph (закаливаемая)

Титан — класс 5 / 6Al-4V

Титан — класс 2 / «Чистый титан»

Украина/Россия

Мягкая сталь

Нержавеющая сталь 420 (закаливаемая)

ST50 (0,50 % углеродистой стали / закаливаемая)

65G (0,65 % углеродистой стали / закаливаемая)

30HGSA (легированная сталь / закаливаемая)

8 Типы оружия Металл, широко доступный в Индии

Мягкая сталь

304 Нержавеющая сталь

420 Нержавеющая сталь (закаливаемая)

Предварительно закаленная 202 Нержавеющая сталь

EN9 (0,50 % углеродистой стали / закаливаемая)

Базовые металлы 5 7 9013 9000 038 Мягкая сталь / 1008

Условно говоря, его очень легко деформировать в холодном состоянии, но он имеет очень плохую коррозионную стойкость и очень низкий предел текучести. Предел текучести 2% составляет 29 тысяч фунтов на квадратный дюйм с относительным удлинением до разрыва 39%.

Предел текучести 2% составляет 29 тысяч фунтов на квадратный дюйм с относительным удлинением до разрыва 39%.

Нержавеющая сталь 304 / (EN) X2CrNiN18-7

Обладает высокой степенью коррозионной стойкости и пределом текучести примерно на 1/3 выше, чем у низкоуглеродистой стали. Сопротивление вмятинам обычно считается сопротивлением мягкой стали, в 1,33 раза превышающей ее толщину, или примерно двумя калибрами листового металла.

Предел текучести 2 % составляет 42 тысяч фунтов на квадратный дюйм с относительным удлинением до разрыва.

55%.

Закаливаемые стали

1050 Углеродистая сталь / C50 / ST50

В отожженном состоянии ей можно придать форму, аналогичную мягкой стали. Он подвергается термообработке путем нагрева до 1652F / 9.00С и закалке в воде или масле с последующим отпуском в течение 1 часа. При закалке в воде и отпуске до 752F / 400C твердость составляет Rc37. Его устойчивость к вмятинам примерно в 2,5 раза больше, чем у нержавеющей стали 304.

EN9 / 1055 Углеродистая сталь

EN9 – это обычная углеродистая сталь, обычно доступная в Индии. В отожженном состоянии он может иметь форму, очень похожую на мягкую сталь. Он подвергается термообработке путем нагревания до 1652F / 900C и закалки в воде или масле с последующим отпуском в течение 1 часа. При закалке в воде и отпуске до 842F / 450C твердость составляет Rc38. Его устойчивость к вмятинам примерно в 2,5 раза больше, чем у нержавеющей стали 304.

Я НЕ рекомендую закалку 10XX после Rc40.

4130 / (EN) 25CrMo4

На мой взгляд, 4130 является лучшим материалом для брони SCA, BotN и ACL во всех областях, кроме стойкости к ржавчине. Процесс термообработки с углеродистой сталью 4130 гораздо более щадящий, чем с углеродистой сталью 1050. Предел текучести и пластичность лучше при более высокой твердости, чем у стали 1050.

В настоящее время в США легче купить в небольших количествах сталь 4130, чем сталь 1050. Присадочная проволока для сварки доступна для марки 4130, но не для стали 1050.

Присадочная проволока для сварки доступна для марки 4130, но не для стали 1050.

Твердость после закалки в воде для стали 4130 составляет Rc52, для стали 1050 – Rc62. Результатом этого является то, что случайное падение или удар по незакаленной пластине 4130 с гораздо меньшей вероятностью приведет к ее растрескиванию. Температуры отпуска, подходящие для брони, намного ниже, чем для углеродистой стали 1050. В результате для закалки 4130 пластин можно использовать кухонную печь с хорошим регулятором температуры.

Чтобы закалить 4130, нагрейте его до 1650–1700F в зависимости от того, сколько времени потребуется, чтобы поместить его в закалочную ванну после того, как вы откроете дверцу печи и закалите его в воде. При закалке при 400F в течение 30 минут кажется, что он устойчив к вмятинам так же, как нержавеющая сталь 304, толщина которой в 2,8–3 раза больше. В технических характеристиках нержавеющей стали 4130 указан предел текучести 2% при этом отпуске как 220ksi с относительным удлинением до разрыва 10%. При отпуске до 500°F в течение 30 минут предел текучести 2% при этом отпуске составляет 208ksi с удлинением до разрыва 11,5%. При отпуске до 600F в течение 30 минут предел текучести 2% при этом отпуске равен 19.5ksi с удлинением до разрыва 13%.

При отпуске до 500°F в течение 30 минут предел текучести 2% при этом отпуске составляет 208ksi с удлинением до разрыва 11,5%. При отпуске до 600F в течение 30 минут предел текучести 2% при этом отпуске равен 19.5ksi с удлинением до разрыва 13%.

Для ACL-брони, кроме шлемов, я рекомендую закалку 500F / Rc48. Для шлемов я рекомендую закалку 600F/RC45. Если вы используете печь для закалки, которая нагревается только до 550F, это должно быть хорошо.

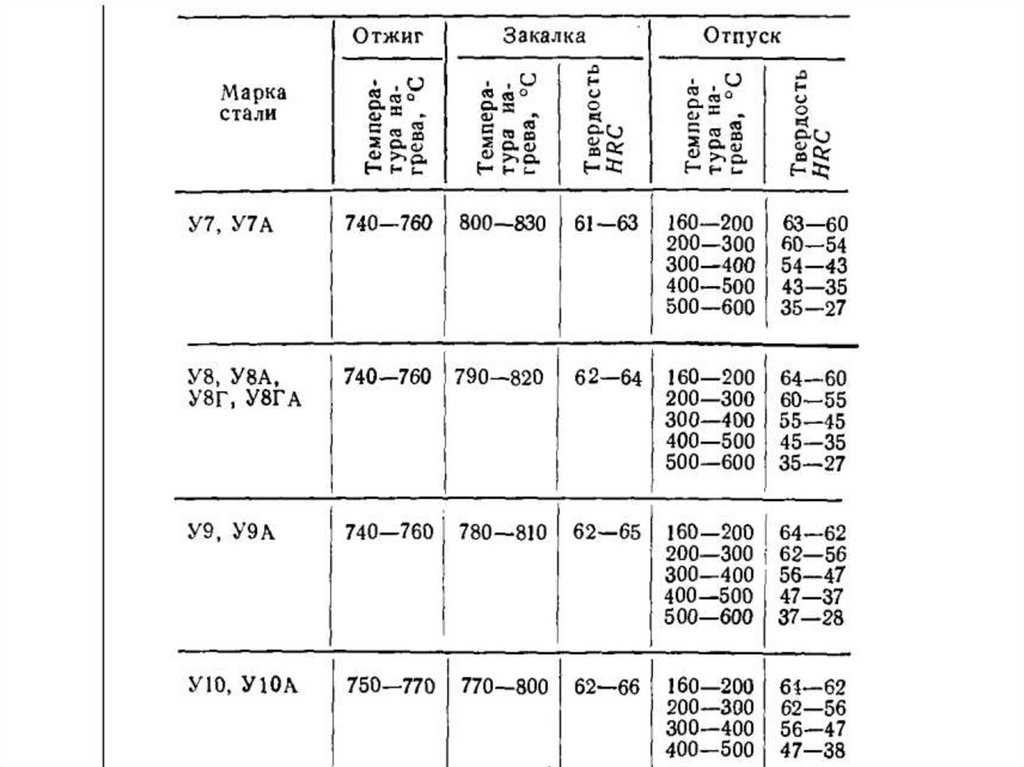

65Г / ГОСТ 65 (Россия/Украина)

Мне удалось получить изрядное количество незакаленной российской стали 65Г (1065) толщиной 0,8 мм. Глядя на то, что 0,65% углерода содержат масло, а не воду, вероятно, будет лучшим выбором для закалочной среды, но не для других сталей, с которыми я обычно работаю, для закалки в масле. Я предпочитаю использовать водяную закалку, потому что она у меня была под рукой. Критическая температура закалки для этого вида прямой углеродистой стали должна быть около 800°С. Чтобы быть уверенным, что тонкие детали достигли полной твердости, я установил печь на 900C для учета охлаждения деталей между моментом открытия дверцы печи и погружением деталей в закалочную воду.

После закалки деталей в воде твердость измерена в диапазоне Rc57-58. Отпуск в течение 30 минут при 350°С дал твердость Rc49, при 400°С – твердость Rc43, а при 450°С – твердость Rc37. При фиксации основы в большом количестве бригантиновых пластин я заметил, что 65G при твердости Rc43 гораздо более хрупкий, чем 1050 при той же твердости. Если закаленные пластины требуют значительного изменения формы, то растрескивание вокруг слабых мест представляет собой серьезную проблему. Даже при твердости Rc37 65G был намного более хрупким, чем 1050 при твердости Rc43, и намного более хрупким, чем 4130 при твердости Rc48.

Я рекомендую использовать 1-часовой отпуск при 450°C для получения твердости Rc37 для стали 65G. Я бы не рекомендовал закалку 65G проходить твердость Rc37.

30ХГСА / 30ХГСА (Россия/Украина)

Этот сплав аналогичен сплаву 4130, за исключением того, что он не содержит молибдена. Большая часть изложенной ниже информации основана на переводе научно-исследовательской работы по этой легированной стали «Влияние отпуска на фактурную вязкость стали 30ХГСА» Т. М. Головинская и Н.И. Черняк опубликовано в Киеве, Украина, в “Пробелмы Прочности” 16, 19 сентября.74.

М. Головинская и Н.И. Черняк опубликовано в Киеве, Украина, в “Пробелмы Прочности” 16, 19 сентября.74.

Рекомендуемая термическая обработка заключается в нагреве стали до 880°C и закалке в масле. Лично я обнаружил, что в зависимости от того, насколько тонка сталь или как быстро она закаливается после открытия печи, может потребоваться нагреть ее до 900°C или даже 920°C для достижения полной твердости. Часовой отпуск при температуре 340°C должен привести к пределу текучести 192ksi / 1324MPa. Я обнаружил, что сталь, подвергнутая термообработке этим процессом, имеет твердость Rc43.

При сравнении 30ХГСА с титаном ОТ-4, обычно используемым в бронетехнике в России и Украине, 30ХГСА равен 9На 4% прочнее по объему и на 12% прочнее по весу. Обратите внимание, что под прочным я подразумеваю предел текучести, который является хорошей мерой того, насколько хорошо металл будет сопротивляться вмятинам. При этом не учитывается, насколько металл изгибается при ударе оружием. При выборе толщины легированной стали для использования в доспехах вы должны иметь в виду, что даже если броня не повреждена, если владелец ранен, она все равно выйдет из строя.

Я рекомендую использовать 1-часовой отпуск при 340°C для получения твердости Rc43 для легированной стали 30HGSA.

Закаливаемые нержавеющие стали

Нержавеющая сталь 410

Коррозионная стойкость намного ниже, чем у нержавеющей стали 304, но намного выше, чем у мягкой стали или пружинной стали 1050. В отожженном состоянии предел текучести такой же, как у нержавеющей стали 304, но пластичность составляет примерно половину от пластичности нержавеющей стали 304.

При нагреве до 1850°F и закалке на воздухе, а затем отпуске до 400°F в течение 2 часов кажется, что он устойчив к вмятинам так же, как нержавеющая сталь 304 в 2,3 раза толще. В листах данных для нержавеющей стали 410 указан предел текучести 2% при этом отпуске как 156 тысяч фунтов на квадратный дюйм с удлинением до разрыва 12%.

Я рассматриваю этот материал как компромисс между пружинной сталью 1050 и нержавеющей сталью 304. Вы получаете некоторую коррозионную стойкость нержавеющей стали 304 и некоторую устойчивость к вмятинам пружинной стали 1050.

ЭТО ОЧЕНЬ ВАЖНО: если вы не отпустите нержавеющую сталь 410 достаточно долго после закалки в воде, она может стать очень хрупкой, но при этом иметь нормальную твердость, я НЕ рекомендую закалку в воде, она только увеличивает напряжение, которое вы Потребуется облегчение на этапе закалки. Воздушная закалка безопаснее и проще. Я не уверен, есть ли смысл закаливать пластины в масле, поскольку закалка на воздухе работает очень хорошо и обеспечивает полную твердость пластин.

Нержавеющая сталь 420A

Это более углеродистая версия нержавеющей стали 410 с содержанием углерода 0,15–0,25 %. Этот материал, кажется, легко доступен в Украине и России, но в США он доступен только в том случае, если вы покупаете грузовик за один раз.

Исходя из спецификаций этого материала, кажется, что предел текучести составляет 190-195 тысяч фунтов на квадратный дюйм при относительном удлинении до разрыва не менее 12%. На бумаге это МОЖЕТ быть хорошим выбором для брони. Некоторые из проблем заключаются в том, что она по-прежнему будет иметь плохую стойкость к ржавчине для чего-то, классифицируемого как нержавеющая сталь, как в случае с нержавеющей сталью 410, это сталь с «воздушной закалкой», поэтому горячая обработка или сварка проблематичны. Еще одна большая проблема в США заключается в том, что большая часть листового металла, продаваемого как нержавеющая сталь 420, на самом деле представляет собой 420B, 420C или 420HC, каждая из которых содержит слишком много углерода для использования в производстве брони.

Некоторые из проблем заключаются в том, что она по-прежнему будет иметь плохую стойкость к ржавчине для чего-то, классифицируемого как нержавеющая сталь, как в случае с нержавеющей сталью 410, это сталь с «воздушной закалкой», поэтому горячая обработка или сварка проблематичны. Еще одна большая проблема в США заключается в том, что большая часть листового металла, продаваемого как нержавеющая сталь 420, на самом деле представляет собой 420B, 420C или 420HC, каждая из которых содержит слишком много углерода для использования в производстве брони.

Нержавеющая сталь 17-7ph (США)

Коррозионная стойкость на уровне нержавеющей стали 301 и близка к нержавеющей стали 304. В отожженном состоянии / состоянии А предел текучести несколько ниже, чем у нержавеющей стали 304, а пластичность несколько ниже, чем у нержавеющей стали 304. По сравнению с отожженной нержавеющей сталью 410 нержавеющая сталь 17-7ph легче поддается холодной штамповке. Благодаря термообработке Th2100 он устойчив к вмятинам так же, как и нержавеющая сталь 304, в 2,2 раза толще.

Согласно паспорту материала, предел текучести нержавеющей стали 17-7ph в условиях термообработки RH950 на 18 % выше, чем в состоянии Th2050. Однако процесс термообработки для состояния RH950 является гораздо более техническим, трудоемким и дорогостоящим. На примере партии испытательных пластин из нержавеющей стали 17-7ph, подвергнутых термообработке до состояния RH950, я заметил заметное увеличение хрупкости, но не заметил большой разницы в стойкости к вмятинам. Обратите внимание, что я измерил твердость тестовых пластин, чтобы убедиться, что процесс термообработки был выполнен правильно. Для брони я теперь рекомендую термообработку Th2100. Я видел достаточно отказов брони из нержавеющей стали 17-7ph, термообработанной до Th2050, чтобы оправдать это изменение.

Обратите внимание, что для термообработки нержавеющей стали 17-7ph требуется электрическая печь с автоматическим регулятором температуры. Кроме того, из-за длительности процесса термообработки нержавеющая сталь 17-7ph намного дороже подвергать промышленной термообработке, чем нержавеющую сталь 1050, 4130 или 410. Стоимость листового металла из нержавеющей стали 17-7ph также намного выше, чем из нержавеющей стали 1050, 4130 или 410.

Стоимость листового металла из нержавеющей стали 17-7ph также намного выше, чем из нержавеющей стали 1050, 4130 или 410.

Металлы с высоким пределом текучести или предварительно закаленные металлы

Полностью твердая нержавеющая сталь 301

Коррозионная стойкость близка к коррозионной стойкости нержавеющей стали 304. Этот материал трудно поддается формованию, поэтому он подходит только для деталей, которые имеют только простую кривую или умеренную сложную кривую. Сопротивление вмятинам похоже на сопротивление нержавеющей стали 304 в 1,8-2 раза больше ее толщины.

Нержавеющая сталь 202, закаленная до HRC40

Нержавеющая сталь 201/202 — более дешевый вариант нержавеющей стали 301/302. Закаленная сталь 202 обычно доступна в Индии, где закаленная нержавеющая сталь 301/302 обычно недоступна. Коррозионная стойкость близка к нержавеющей стали 304. Этот материал трудно поддается формованию, поэтому он подходит только для деталей, которые имеют только простую кривую или умеренную сложную кривую. Сопротивление вмятинам похоже на сопротивление нержавеющей стали 304 в 1,8-2 раза больше ее толщины.

Сопротивление вмятинам похоже на сопротивление нержавеющей стали 304 в 1,8-2 раза больше ее толщины.

Этот материал закаливается на сталелитейном заводе путем пропускания его через прокатный стан в холодном состоянии до тех пор, пока он не затвердеет до Rc40. Я не рекомендую использовать нержавеющую сталь 202, которая была закалена выше, чем HRC42. Если этот материал подвергается горячей обработке, он возвращается в свое отожженное состояние и не может быть повторно закален.

Нержавеющая сталь 17-4ph

Коррозионная стойкость близка к коррозионной стойкости нержавеющей стали 304. Этот материал очень трудно поддается формованию, поэтому он подходит только для деталей, которые имеют только простую кривую или небольшую сложную кривую. Этот материал должен быть подвергнут термообработке перед формованием. Термическая обработка до h2150 лишь незначительно повышает предел текучести, но увеличивает пластичность с 5% до разрыва до 11%.

301 полностью прочная нержавеющая сталь примерно вдвое дешевле, когда я проверял. Предел текучести нержавеющей стали 17-4ph при достаточно пластичной термообработке для брони очень близок к пределу текучести полностью твердой нержавеющей стали 301. Нержавеющая сталь 17-4ph требует термообработки, а полностью твердая нержавеющая сталь 301 – нет. Я не вижу веских причин выбирать нержавеющую сталь 17-4ph вместо полностью твердой нержавеющей стали 301.

Предел текучести нержавеющей стали 17-4ph при достаточно пластичной термообработке для брони очень близок к пределу текучести полностью твердой нержавеющей стали 301. Нержавеющая сталь 17-4ph требует термообработки, а полностью твердая нержавеющая сталь 301 – нет. Я не вижу веских причин выбирать нержавеющую сталь 17-4ph вместо полностью твердой нержавеющей стали 301.

Титан – класс 5/6Al-4V (США)

Этот материал не ржавеет. Предел текучести на единицу объема составляет 128 тыс. фунтов на кв. дюйм / 880 МПа, а плотность — 4,43 г/куб. см / 0,160 фунта/дюйм³. Плотность легированной стали 4130 составляет 7,85 г/куб. см / 0,284 фунта/дюйм³, поэтому она в 1,775 раза тяжелее по объему. Если вы умножите 1,775 на предел текучести 128 тысяч фунтов на квадратный дюйм, чтобы получить представление о соотношении прочности к весу по сравнению с легированной сталью 4130, получится 227 тысяч фунтов на квадратный дюйм / 1565 МПа, что равно 9.% больше, чем 208ksi / 1434MPa. Удлинение перед разрывом составляет 14%.

Титан – класс 2 / «Чистый титан» (США)

Материал не ржавеет. Предел текучести на единицу объема составляет 49 тыс. фунтов на кв. дюйм / 340 МПа, а плотность — 4,51 г/куб. см / 0,163 фунта/дюйм³. Плотность легированной стали 4130 составляет 7,85 г/куб. см / 0,284 фунта/дюйм³, поэтому она в 1,742 раза тяжелее по объему. Если вы умножите 1,742 на предел текучести 49 тысяч фунтов на квадратный дюйм, чтобы получить представление о прочности по отношению к весу по сравнению с легированной сталью 4130, получится 85 тысяч фунтов на квадратный дюйм / 586 МПа, что на 41% меньше, чем 208 тысяч фунтов на квадратный дюйм / 1434 МПа. Удлинение до разрыва составляет 28%.

Титан – ОТ-4 (Россия/Украина)

Материал не ржавеет. Предел текучести на единицу объема составляет 99 тыс. фунтов на кв. дюйм / 685 МПа, а плотность — 4,51 г/куб. см / 0,164 фунта/дюйм³. Плотность легированной стали 4130 составляет 7,85 г/куб. см / 0,284 фунта/дюйм³, поэтому она в 1,732 раза тяжелее по объему.

Сталь 65Г не применяется в сварных конструкциях.

Сталь 65Г не применяется в сварных конструкциях.

15

15 6

6

1

1