6Р12 схема электрическая: Схема электрическая принципиальная фрезерного станка 6Р12 / Фрезерные станки / Stanok-online.ru

alexxlab | 07.12.1993 | 0 | Разное

Схема электрическая принципиальная фрезерного станка 6Р12 / Фрезерные станки / Stanok-online.ru

Рубрикатор

Разделы документации

Фрезерные станки

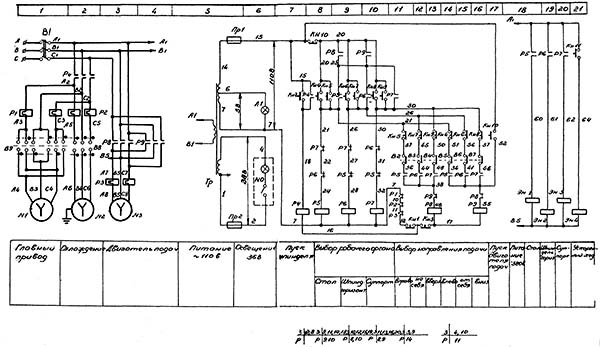

Схема электрическая принципиальная фрезерного станка модели 6Р12 позволяет производить работу на станке в следующих режимах:

– Управление от рукояток и кнопок управления;

– Автоматическое управление продольными перемещениями стола;

– Круглый стол;

Выбор режима работы производится переключателем S6. При работе станка от рукояток и не вращающемся шпинделе необходимо переключатель S2 установить в нулевое положение. При управлении от рукояток работа электросхемы обеспечивается замыканием контактов соответствующих конечных выключателей и кнопок.

Включение и отключение электродвигателя подачи осуществляется от рукояток, воздействующих на конечные выключатели продольной подачи. Торможение электродвигателя шпинделя – электродинамическое. Автоматическое управление осуществляется при помощи кулачков устанавливаемых на столе. При движении стола кулачки, воздействуя на рукоятку включения продольной подачи и верхнюю звёздочку, производят необходимые переключения в электросхеме конечными выключателями.

Автоматическое управление осуществляется при помощи кулачков устанавливаемых на столе. При движении стола кулачки, воздействуя на рукоятку включения продольной подачи и верхнюю звёздочку, производят необходимые переключения в электросхеме конечными выключателями.

Скачать бесплатно схему электрическую принципиальную фрезерного станка 6Р12

Комментарии

Новости компаний

все

Индустриальный парк «ОКА» приветствует первого резидента

Новости сферы

Завод УГМК «Электросталь Тюмени» признан главным событием 2013 года в металлургии России

Новости сферы

Правительства края ждет 100 миллиардов инвестиций в металлургию

Новости сферыРельсы для российских железных дорог изготовят в Челябинске по уникальной технологии

Новости сферы

Новые компании

все

Индустриальный парк ОКА МУРОМ

Индустриальный парк “ОКА” — это промышленная территория, обладающая полноценной инфраструктурой и полностью обеспеченная энергоносителями и сетями

Презентация – *.

pdf

pdfМеталлообработка

ООО ПКФ КРИСТАЛЛ

Крупнейший в России производитель серийных портальных машин термической (плазменной и газовой) резки металла с ЧПУ с двадцатилетним производственным опытом. Собственные разработки, полный производственный цикл, высокий профессионализм сотрудников, клиентоориентированность, техническое сопровождение оборудования на протяжении всего цикла эксплуатации – сильные стороны завода

Металлообработка

ООО “НеоИнжиниринг”

Металлообработка. Изготовление даже одной детали. По чертежам, по образцу, по изношенному образцу, и даже со слов заказчика. Из отечественных, импортных материалов или подберем аналог.

Металлообработка

ООО “ФЕТ”

ООО “ФЕТ” многопрофильная транспортно-экспедиторская компания по международному аутсосингу.

Мы ведем свою деятельность по трём основным направлениям: грузовые перевозки, поставка станков и оборудования из Китая под индивидуальный заказ

Металлообработка

Портал Stanok-online.ru

На сайте представлены материалы такие как: паспорта на станки, паспорта на пресса и другое КПО, схемы и чертежи, технические характеристики и другая дополнительная литература…

Документация на станки

Услуги

все

Металлообработка, токарные работы, фрезерные работы, конструкторские работы

Металлообработка. Изготовление даже одной детали. По чертежам, по образцу, по изношенному образцу, и даже со слов заказчика. Из отечественных, импортных материалов или подберем аналог.

Металлообработка

Производство крученой сетки из проволоки

Сетки изготавливаются из низкоуглеродистой термически обработанной проволоки без покрытия или оцинкованной

Металлообработка

Вакансии

все

Начальник цеха металлообработки

Вакансии в металлообработке

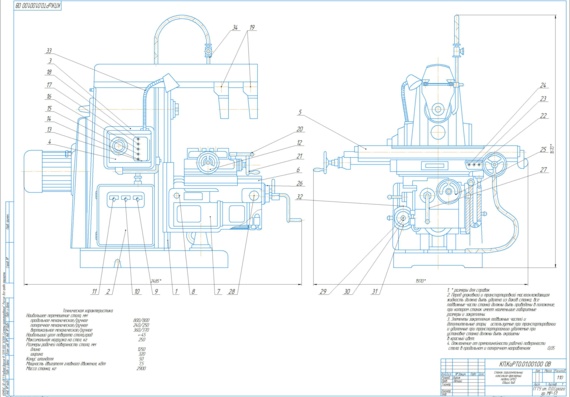

Вертикальные консольно – фрезерные станки 6Р12, 6Р12Б, 6Р13, 6Р13Б

- Подробности

- Категория: Фрезерные станки

Вертикальные консольно-фрезерные станки общего назначения 6Р12, 6Р12Б, 6Р13, 6Р13Б.

Станки сходны между собой по конструкции, широко унифицированы и являются дальнейшим усовершенствованием аналогичных станков серии М.

Станок 6Р12 отличается от станка 6P13 установленной мощностью двигателей главного движения и подач, размерами рабочей поверхности стола и величинами перемещения стола.

Быстроходные станки 6Р12Б и 6Р13Б имеют, в отличие от станков 6Р12 и 6Р13, повышенный диапазон чисел оборотов шпинделя и подач стола к повышенную мощность двигателя главного движения.

Скачать документацию

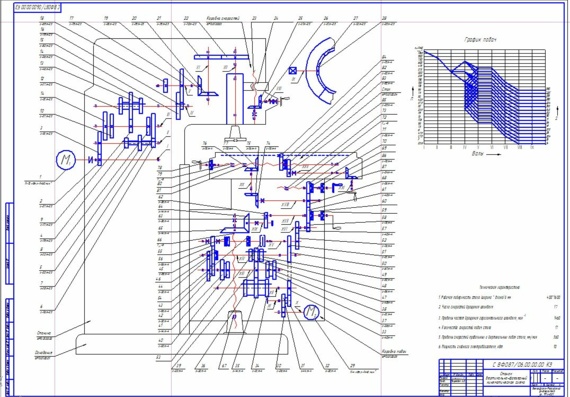

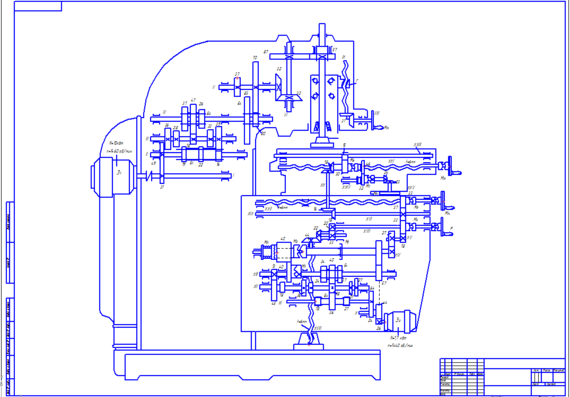

Кинематическая схема

Привод главного движения осуществляется от фланцевого электродвигателя через упругую соединительную муфту.

Числа оборотов шпинделя изменяются передвижением трех зубчатых блоков по шлицевым валам.

Коробка скоростей сообщает шпинделю 18 различных скоростей.

Графики чисел оборотов шпинделя станка, поясняющие структуру механизма, главного движения, приведены на рис.

Привод подач осуществляется от фланцевого электродвигателя, смонтированного в консоли. Посредством двух трехвенцовых блоков и передвижного зубчатого колеса с кулачковой муфтой коробка подач обеспечивает получение 18 различных подач, которые через шариковую предохранительную муфту передаются в консоль и далее, при включении соответствующей кулачковой муфты, к винтам продольного, поперечного н вертикального перемещения.Ускоренные перемещения получаются при включении фрикциона быстрого хода, вращение которого осуществляется через промежуточные зубчатые колеса непосредственно от электродвигателя подач.

Фрикцион сблокирован с муфтой рабочих подач, что устраняет возможность их одновременного включения.

Графики, поясняющие структуру механизма подач станка, приведены на рис. 6 и 7. Вертикальные подачи в 3 раза меньше продольных и поперечных.

Станина

Станина является базовым узлом, на котором монтируются остальные узлы и механизмы станка.

Станина жестко закреплена на основании и зафиксирована штифтами.

Поворотная головка

Поворотная головка (рис. 8) центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами, входящими в Т-образный паз фланца станины (затяжку болтов производить специальным ключом 6Р12.0П.40 на станках 6Р12. 6Р12Б и специальным ключом 6Р 13.0П.40 на станках 6P13, 6Р13Б).

Шпиндель представляет собой двухопорный вал. смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется полшлифовкой колец 3 и 4. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки.

— выдвигается гильза шпинделя;

— демонтируется фланец 6;

— снимаются полукольца;

— с правой стороны корпуса головки вывертывается резьбовая пробка;

— через отверстие отвертыванием винта 2 расконтривается гайка 1;

— стальным стержнем гайка 1 застопоривается. Поворотом шпинделя за сухарь гайку подтягивают и этим перемещают внутреннюю обойму подшипника.

Поворотом шпинделя за сухарь гайку подтягивают и этим перемещают внутреннюю обойму подшипника.

После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов При работе о течение часа избыточная внутренней поверхности инструментального конуса не должна превышать 55°С:

— замеряется величина зазора между подшипником и буртом шпинделя, после чего полукольца 5 подшлифовываются на необходимую величину;

— полукольца устанавливаются на место и закрепляются;

— привертывается фланец 6. Для устранения радиального люфта в 10 мкм полукольца необходимо подшлифовать примерно на 120 мкм.

Коробка скоростей

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 500—700 мкм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 9), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. От насоса масло поступает к маслораспределителю, от которого по трубке отводится па глазок контроля работы насоса и по гибкому шлангу в поворотную головку. Элементы коробки скоростей смазываются разбрызгиваем масла, поступающего из отверстий трубки маслораспределителя, расположенного над коробкой скоростей.

Коробка переключения скоростей

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Рейка 1 (рис. 10), передвигаемая рукояткой переключения 5, посредством сектора 2 через вилку 10 (рис. 11) перемещает в осевом направлении главный валик 3 с диском переключения .9.

Диск переключения поворачивается указателем скоростей 11 через конические шестерни 2 и 4. Диск имеет несколько рядов определенного размера отверстий, расположенных против штифтов реек 5 и 7,

Диск имеет несколько рядов определенного размера отверстий, расположенных против штифтов реек 5 и 7,

Рейки попарно зацепляются с зубчатым колесом 6. Па одной из каждой пары реек крепится вилка переключения При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

При этом вилки и конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 8 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 1. заскакивающим в паз звездочки 12.

Регулирование пружины 13 производится пробкой 14 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 5 (см. рис. 10) во включенном положении удерживается за счет пружины 4 и шарика 3. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, указанным на указателе, достигается определенным’ положением конических колес по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мим и диска с вилками о положение скорости 31,5 об/мин (для станков моделей 6Р12Б и 6Р13Б соответствующая скорость равна 50 об/мин). Зазор в зацеплении конической пары не должен быть больше 0,2 мм. так как диск за счет этого может повернуться до 1 мм.

Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мим и диска с вилками о положение скорости 31,5 об/мин (для станков моделей 6Р12Б и 6Р13Б соответствующая скорость равна 50 об/мин). Зазор в зацеплении конической пары не должен быть больше 0,2 мм. так как диск за счет этого может повернуться до 1 мм.

Коробка подач

Коробка подач обеспечивает получение рабочих подач и быстрых перемещений стола, салазок и консоли. Кинематику коробки подач см. на рис. 3.

Получаемые в результате переключения блоков скорости вращения передаются на выходной вал 12 (рис. 12) через шариковую предохранительную муфту, кулачковую муфту 4 и втулку 3, соединённую шпонкой с кулачковой муфтой 4 и выходным валом 12.

При перегрузке механизма подач шарики, находящиеся в контакте с отверстиями кулачковой втулки 2, сжимают пружины и выходят из контакта. При этом зубчатое колесо 17 проскальзывает относительно кулачковой втулки 2 и рабочая подача прекращается. Быстрое вращение передается от электродвигателя, минуя коробку подач, зубчатому колесу 13, которое сидит на хвостовике корпуса фрикциона 9 к имеет таким образом постоянное число оборотов. При монтаже необходимо проверить затяжку гайки 11. Корпус фрикционной муфты должен свободно вращаться между зубчатым колесом 10 и упорным подшипником.

При этом зубчатое колесо 17 проскальзывает относительно кулачковой втулки 2 и рабочая подача прекращается. Быстрое вращение передается от электродвигателя, минуя коробку подач, зубчатому колесу 13, которое сидит на хвостовике корпуса фрикциона 9 к имеет таким образом постоянное число оборотов. При монтаже необходимо проверить затяжку гайки 11. Корпус фрикционной муфты должен свободно вращаться между зубчатым колесом 10 и упорным подшипником.

Диски фрикциона через один связаны с корпусом фрикциона, который постоянно вращается, и втулкой 15, которая в свою очередь соединена шпонкой с выходным валом 12.

При нажатии кулачковой муфтой 4 па торец втулки 5 и далее на гайку 14 диски 7 и 8 сжимаются и передают быстрое вращение выходному валу 12 и зубчатому колесу 10.

При регулировании предохранительной муфты снимается крышка 2 (рис. 13) и вывертывается пробка 1.

На место пробки вставляется стальной стержень так, чтобы его конец вошел в одно из отверстий на наружной поверхности гайки 18 (см. рис. 12), которая застопоривается. Плоским стержнем через окно крышки повертывается ля зубья зубчатое колесо 17. После регулировки гайка обязательно контрится от самопроизвольного отворачивания стопором 1.

рис. 12), которая застопоривается. Плоским стержнем через окно крышки повертывается ля зубья зубчатое колесо 17. После регулировки гайка обязательно контрится от самопроизвольного отворачивания стопором 1.

Консоль

Консоль является базовым узлом, объединяющим узлы цепи подач станка В консоли смонтирован ряд валов и зубчатых колес, передающих движение от коробки подач в трех направлениях—к винтам продольной, поперечной и вертикальной подач, механизм включения быстрого хода, электродвигатель подач. В узел «КОНСОЛЬ» входит также механизм включения поперечных и вертикальных подач.

Зубчатое колесо 8 (рис. 15) получает движение от колоса 10 (см. рис. 12) и передает его на зубчатые колеса 7, 4, 2 и 1 (см. рис. 15). Зубчатое колесо 4 смонтировано на подшипнике и может передавать движение валу только через кулачковую муфту 6, связанную с валом. Далее через пару цилиндрических и пару конических колес движение передается на винт 16.

Зацепление конической пары 12 и 10 отрегулировано компенсаторами 14 и 15 и зафиксировано винтом, входящим в засверловку пальца 13.

Втулка 11 имеет технологическое значение и никогда не демонтируется.

Гайка вертикальных перемещений закреплена а колонке. Колонка установлена точно по винту и зафиксирована штифтами на основании станка.

Зубчатое колесо 2, смонтированное на гильзе, через шпонку и шлицы постоянно вращает шлицевый вал IX цепи продольного хода.

Механизм включения поперечной и вертикальной подач

Механизм включения поперечной и вертикальной подач выполнен в отдельном корпусе и управляет включением и отключением кулачковых муфт поперечной и вертикальной подач и электродвигателя подач.

При движении рукоятки вправо или влево, вверх или вниз связанный с ней барабан 1 (рис. 17) совершает соответствующие движения и своими скосами управляет через рычажную систему включением кулачковых муфт, а через штифты —конечными выключателями мгновенного действия, расположенными ниже механизма и предназначенными для реверса электродвигателя подачи.

Тяга 2 связывает барабан с дублирующей рукояткой. В своей средней части на ней закреплен рычаг, на который действуют кулачки, ограничивающие поперечный ход. В конце тяга имеет рычаг для ограничения вертикальных перемещений. При включениях и выключениях поперечного хода тяга перемещается поступательно, а вертикального хода — поворачивается.

Блокировке, предохраняющая от включения маховички и рукоятки ручных перемещений при включении механической подачи, включает в себя коромысло и штифт 5 (см. рис. 15).

При включении кулачковой муфты рукояткой подачи коромысло 6 при перемещении муфты поворачивается, передвигает штифт, который упирается в дно кулачковой муфты маховичка или рукоятки, и отодвигает их, не давая возможности кулачкам сцепиться.

Если система имеет повышенный люфт, необходимо выпрессовать пробку вала VII, расконтрить гайку 3 (см. рис. 17) и подвернуть винт 4. После проверки люфта необходимо тщательно законтрить гайку 3.

Стол и салазки

Стол и салазки обеспечивают продольные и поперечные перемещения стола.

Ходовой винт 1 (рис. 20) получает вращение через скользящую шпонку гильзы, смонтированную во втулках 5 и 7. Гильза через шлицы получает вращение от кулачковой муфты 6 при сцеплении ее с кулачками втулки 5, жестко связанной с коническим зубчатым колесом 4. Втулка 5 имеет зубчатый венец, с которым сцепляется зубчатое колесо привода круглого стола. Кулачковая муфта 6 имеет зубчатый венец для осуществления вращения винта продольной подачи при перемещениях от маховичка. Зубчатое колесо 9 (см. рис. 24) подпружинено на случай попадания зуба на зуб. Зацепление с шестерней 9 может быть только в случае расцепления муфты 6 с втулкой 5 (см. рис. 20). люфта необходимо производить до тех пор, пока люфт ходового винта, проверяемый поворотом маховичка продольного хода, окажется не более 4—5° и пока при перемещении стола вручную не произойдет заклинивание винта на каком-либо участке, необходимом для рабочего хода.

После регулировки нужно, затянув гайку 1 (см. рис. 21), зафиксировать валик 2 в установленном положении. Стол в своих торцах соединяется с ходовым винтом через кронштейны, установка которых производится по фактическому расположению винта, и фиксируется контрольными штифтами. Упорные подшипники смонтированы на разных концах винта, что устраняет возможность его работы на продольный изгиб. При монтаже винта обеспечивается предварительный натяг ходового винта гайками с усилием 100—125 кгс.

Стол в своих торцах соединяется с ходовым винтом через кронштейны, установка которых производится по фактическому расположению винта, и фиксируется контрольными штифтами. Упорные подшипники смонтированы на разных концах винта, что устраняет возможность его работы на продольный изгиб. При монтаже винта обеспечивается предварительный натяг ходового винта гайками с усилием 100—125 кгс.

Зазор в направляющих стола и салазок выбирается клиньями. Регулирование клипа I стола (рис. 22) производится при ослабленных гайках 2 и 4 подтягиванием винта 3 отверткой. После проверки регулирования ручным перемещением стола гайки надежно затягиваются.

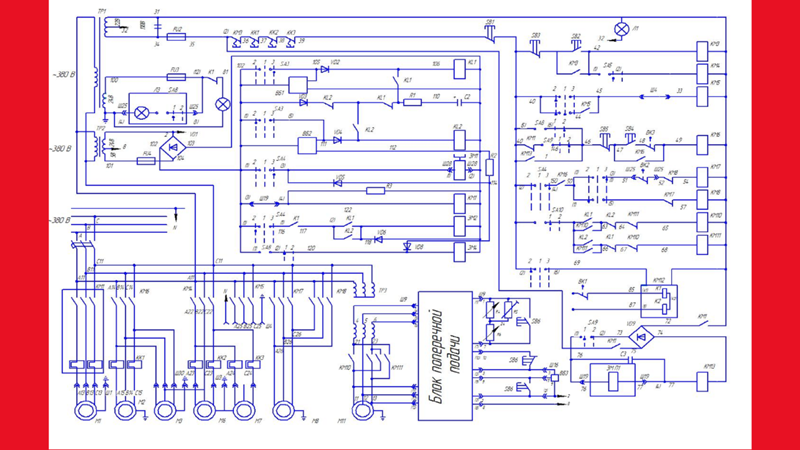

Электрическая схема

Скачать документацию

Конструкция коробки подачи вертикально-консольно-фрезерного станка 6Р12. | Скачать чертежи, чертежи, блоки Autocad, 3D модели

Содержание

Содержание

Цель курсового проекта

Введение

Станки фрезерные;

Описание машины;

Коробка подачи;

Механизм переключения скоростей;

Технические характеристики;

Кинематический расчет

Выбор электродвигателя

Регулировка подшипников машины

Расчет шестерни

Предварительный расчет вала

Расчет проверки вала

Расчет развешенных суставов

Расчет подшипников

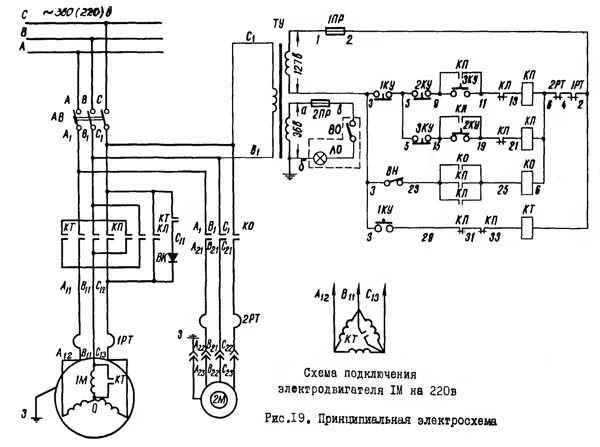

Описание работы электрической цепи

СПРАВЛЕНИЕ ИСПОЛЬЗУЮ литература

Назначение

Проект коробки подачи вертикально-консольной машины 6Р12.

Изучение характеристик и назначения машины

Выполнение кинематического расчета

Выбор двигателя

Выполнение контрольных расчетов вала, шестерен и подшипников

Изучение принципа работы органов управления

Изучение электрической схемы станка

Техническое обслуживание

Фрезерные станки

5 Фрезерные станки

5 характеризуются рабочим формообразующим движением, состоящим из непрерывного вращательного движения инструмента, определяющего скорость резания, и прямолинейного, кругового или винтового движения подачи. При этом движение подачи сообщается заготовке, реже инструменту.

На фрезерных станках обрабатывают плоскости, фасонные поверхности (плашки, кулачки и др.), поверхности вращения, наружную и внутреннюю резьбу, винтовые поверхности различного профиля и др. Фрезерные станки можно разделить на следующие основные группы: станки общего назначения; специализированные и специальные. Последние предназначены для выполнения одной или нескольких конкретных операций фрезерования конкретных деталей и применяются в условиях массового и крупносерийного производства. На универсально-фрезерных станках обрабатывают заготовки деталей широкой номенклатуры в индивидуальном и мелкосерийном производстве. К станкам этой группы относятся:

На универсально-фрезерных станках обрабатывают заготовки деталей широкой номенклатуры в индивидуальном и мелкосерийном производстве. К станкам этой группы относятся:

консольно-фрезерные;

бессмысленно-фрезерные;

продольно-фрезерные;

Станки фрезерные карусельные

Характерным размером станков фрезерных общего назначения является размер рабочей поверхности стола.

Описание станка

Вертикальный консольнофрезерный станок модели 6Р12 предназначен для фрезерования различных деталей из стали, чугуна и цветных металлов торцовыми, концевыми, цилиндрическими, радиальными и другими фрезами.

Возможна обработка вертикальных, горизонтальных и наклонных плоскостей, пазов, углов, рам, шестерен и т.д.

На станке возможна обработка деталей из легких сплавов. Технологические возможности станка могут быть расширены за счет использования делительной головки, поворотного круглого стола и других устройств. Станок предназначен для выполнения различных фрезерных работ в условиях индивидуального и серийного производства. Технические характеристики и жесткость станка позволяют в полной мере использовать возможности быстрорежущего и твердосплавного инструмента. Возможность настройки машины на различные полуавтоматические и автоматические циклы позволяет организовать многосайтовое обслуживание.

Технические характеристики и жесткость станка позволяют в полной мере использовать возможности быстрорежущего и твердосплавного инструмента. Возможность настройки машины на различные полуавтоматические и автоматические циклы позволяет организовать многосайтовое обслуживание.

Коробка подачи

Коробка подачи снабжена фланцевым двигателем, установленным на консоли. С помощью двух трехколесных агрегатов и подвижного зубчатого колеса с кулачковой муфтой коробка подач обеспечивает 18 различных подач, которые через шариковую предохранительную муфту передаются на кантилевер и далее при включении соответствующей кулачковой муфты на винты. продольных, поперечных и вертикальных перемещений. Ускоренные перемещения получают включением быстроходной фрикционной муфты, вращение которой осуществляется через промежуточные шестерни непосредственно от двигателя подачи. Фрикцион блокируется с рабочей муфтой подачи, что исключает возможность их одновременного включения.

Механизм переключения скоростей

Коробка переключения подачи, примыкающая к корпусу коробки подачи, имеет спереди пластиковый выступ со значением подачи и грибком переключателя. Значения подачи, указанные на лимбе, относятся к продольной и поперечной подаче стола. Коробка подачи обеспечивает 18 подач.

Значения подачи, указанные на лимбе, относятся к продольной и поперечной подаче стола. Коробка подачи обеспечивает 18 подач.

Вилки переключаемых передач закреплены на стойках, передняя часть которых выступает из корпуса коробки питания и входит в корпус коробки переключения. Каждая рейка имеет парную, более короткую рейку, соединенную с первым зубчатым колесом. Осевое перемещение одной рейки заставляет парную рейку через зубчатое колесо двигаться в противоположном направлении.

Оси стоек расположены в двух вертикальных плоскостях, а оси шестерен сведены к одному сквозному отверстию. Групповые передачи с подвижными колесными единицами могут передавать большие крутящие моменты и мощности при сравнительно небольших радиальных размерах.

Недостатки коробок подач с подвижными колесами:

сложность переключения передач – для этого необходимо отключить привод коробки подач, затормозить валы коробки до медленного вращения, сменить скользящие колесные блоки, затормозить привода и включения привода коробки, возможность аварий при смене подвижных колес на быстром ходу или при включении двух передач одной группы между соседними валами. Поэтому необходим замок, не допускающий аварийных срабатываний

Поэтому необходим замок, не допускающий аварийных срабатываний

относительно большие осевые размеры группы шестерен. Осевая длина группы, где р – число шестерен в группе, b – ширина зубчатого венца колес этой группы. Для уменьшения осевых размеров принято, где t – модуль.

Передвижные колесные блоки устанавливаются на шлицевых валах, в них, как правило, используются прямозубые колеса.

Регулировка подшипников станка

Регулировка подшипников шпинделя поворотной головки:

Для регулировки подшипников снимите заглушку на передней стороне поворотной головки. Переместите втулку и поверните шпиндель, чтобы установить гайку с винтом напротив отверстия. Ослабьте винт и, придерживая гайку, поворачивайте шпиндель до выбора люфта в подшипниках. Когда требуемый зазор достигнут, затяните винт и вверните пробку. Проверить нагрев подшипников при работе на 1400 об/мин. Температура нагрева не должна превышать 700 С. При сильном нагреве ослабить натяжение подшипника гайкой.

Регулировка подшипников шпинделя верхней головки:

Для регулировки подшипников снять корпус, сдвинуть зуб предохранительной шайбы, отвернуть гайку до выбора люфта в подшипниках так, чтобы зуб предохранительной шайбы совпал с паз на гайке. Затем затяните зуб предохранительной шайбы в паз гайки и установите кожух. Проверить нагрев подшипников при работе на 1400 об/мин. Температура нагрева не должна превышать 700 С. При сильном нагреве ослабить натяжение подшипника гайкой.

Описание работы электрической схемы

Электрооборудование машины рассчитано на питание от трехфазной сети переменного тока напряжением 380В. и частотой 50 Гц. Напряжение цепей управления – 127В, напряжение местного освещения – 36В.

Электрическая схема обеспечивает:

защиту от нуля всех двигателей;

защита электродвигателей от короткого замыкания – плавкими предохранителями, от длительных перегрузок – тепловыми;

Электрическая схема позволяет производить обработку на станке в следующих режимах:

Автоматический цикл (только для продольной подачи)

“Ручное управление, круглый стол”;

Выбор режимов осуществляется П. У. Электродвигатель подачи управляется двумя наборами команд, для продольной подачи – одним набором команд, для вертикальной и продольной подачи – двумя наборами команд.

У. Электродвигатель подачи управляется двумя наборами команд, для продольной подачи – одним набором команд, для вертикальной и продольной подачи – двумя наборами команд.

Быстрый ход в автоматических циклах контролируется концевым выключателем.

В электрической схеме также предусмотрен концевой выключатель, исключающий возможность ручного включения поперечной и вертикальной подач при работе в автоматических циклах.

Смазка станка

Смазка механизма коробки подачи осуществляется разбрызгиванием масла, подаваемого по трубке с кантилевера. Кроме того, масло от консольного насоса подается через отверстие в плоскости соединения питающей коробки и консоли к распределителю питающей коробки с тремя выходными патрубками. Две трубки подают масло к игольчатым подшипникам, а третья – к маслоуказателю, контролирующему подачу масла к механизмам кантилевера и питающей коробки. Работа маслосистемы считается хорошей, если масло хотя бы частично заполняет точку маслоуказателя, это означает, что масло поступает обильно и не успевает вытекать.

Масло индустриальное, применяемое в системе смазки “ЗО” (машина “Л”) ГОСТ 170751 имеет вязкость в условных градусах (Эйлера) при 500С (3,81…4,59) сСт.

Перед первоначальным пуском машины необходимо:

маслобаки станины, конька, кантилевера и салазок до нити маслоуказателя заполнить индустриальным маслом “ЗО” ГОСТ 170751; Смазка

ГОСТ 570365 с помощью шприца заполнить отверстия для смазки в поворотной головке, в корпусе крышки головки, а также отверстие в стволе;

Смазать механизм стола и салазки с помощью ручного насоса индустриальным маслом «ЗО» (машина «Л») ГОСТ 170751, делая 8 качаний плунжера трижды на каждую шину.

При работе двигателей главного движения и подачи масло должно течь через индикаторы контроля подачи масла. В случае, если индикатор контроля масла в смазке не загорается на машине.

Масло всасывается насосом коробки передач через сетчатый фильтр, расположенный внутри станины. Перед перемещением стола полозья и кантилевер, их направляющие и винт поперечной подачи необходимо смазать из ручной масленки.

Через три месяца после ввода машины в эксплуатацию рекомендуется заменить масло в баках. Для достижения плотности стыка коробки подачи и консоли допускается установка ее на краску или газонапорную смазку, если прокладка не дает достаточной маслопроницаемости.

Заключение

• Изучены характеристики и назначение машины;

• Проведен кинематический расчет;

• Выбран электродвигатель;

• Проведены поверочные расчеты вала №5, шестерен и подшипников на этом валу;

• Изучил принцип работы органов управления;

• Изучил электрическую схему машины;

Содержание чертежей

Чертёж_1.cdw

Чертёж_2.cdw

Чертёж_3. cdw

cdw

Чертёж_4.cdw

Чертёж_5.cdw

Чертёж_6.cdw

Общий | Станкоимпорт тяга 6Р12 | Практик-механик

панасинк

Пластик

- #1

Привет, у меня возникли проблемы с определением того, какой тяговый болт мне нужен для моего Станкоимпорт 6П12 (середина 80-х).

Имеет электромеханическое устройство зажима инструмента.

Вот как это выглядит внутри:

http://www.practicalmachinist.com/v…tankoimport-milling-machin-help-fres-innv.jpg

Я обыскал все, чтобы найти подходящую тянущую шпильку , но не могу найти ничего подходящего.

Так что, если кто-то из вас знает, как он называется или даже лучше, возьми его на запас…

Терье

Питер Ф

Алюминий

- #2

Terje,

Вот изображение тяговых шпилек для моей инструментальной мельницы Stanko 6720B, около 1987 года, с электрическим доводчиком.

http://i17.photobucket.com/albums/b74/Peterff/Pull stud/019.jpg Тот, что слева, имеет резьбу 16 мм, а правый — имперскую резьбу. Это оригинальные станко. Линейка метрическая.

Хотя мельница не той же модели, что и ваша, возможно, электрический доводчик. Нос шпинделя – ISO 40. Мне не удалось получить больше тяговых шпилек, поэтому я сделал несколько из 4140.

панасинк

Пластик

- #3

Спасибо за ответ 🙂

Не понимаю, как это подойдет моему.

Если вы видите мою фотографию, она должна быть “наоборот”.?

Размер моего шпинделя 50.

Питер Ф сказал:

Terje,

Вот изображение шпилек для моей инструментальной мельницы Stanko 6720B, около 1987 года, с электрическим доводчиком.

http://i17.photobucket.com/albums/b74/Peterff/Pull stud/019.jpg Тот, что слева, имеет резьбу 16 мм, а правый — имперскую. Это оригинальные станко. Линейка метрическая.

Хотя мельница не той же модели, что и ваша, возможно, электрический доводчик. Нос шпинделя – ISO 40. Мне не удалось получить больше тяговых шпилек, поэтому я сделал несколько из 4140.

Нажмите, чтобы развернуть…

Питер Ф

Алюминий

- #4

панасинк сказал:

Спасибо за ответ 🙂

Не понимаю, как это подойдет к моему.

Если вы видите мою фотографию, она должна быть “наоборот”.?

Размер моего шпинделя 50.Нажмите, чтобы развернуть…

Вы разбирали механизм, чтобы посмотреть, как он работает? Судя по твоему фото в первом посте, оно очень похоже на мое. Я вижу круглую деталь, которая представляет собой выталкивающую наковальню, плюс один из шариков, который захватывает нижнюю поверхность шпильки. На моем три мяча. Когда я вставляю оправку с тяговым шпилькой в шпиндель, верхняя поверхность выталкивает выталкиватель, что позволяет шарикам попасть под шпильку. когда нажимается кнопка, чтобы активировать механизм, электродвигатель раскручивает быстрозажимную втулку с шариками под головкой тягового штифта и бьет, как ударный инструмент. Достаточно двух ударов. На соответствующем контакторе имеется регулируемый клапан «выпуска воздуха», который должен останавливать двигатель после двух ударов.

При нажатии кнопки выталкивания двигатель вращается в обратном направлении, быстрозавинчивающаяся втулка отвинчивается, выталкиватель ударяет по верхней части шпильки, шарики втягиваются, и оправка освобождается.

Мой, конечно, 40 INT, но принцип, вероятно, будет таким же, форма шпильки, вероятно, будет такой же, резьба будет другой для вашего 50 INT и, возможно, общий размер будет пропорционально больше. У вас есть шпилька, которую вы могли бы скопировать?

Разен

Пластик

- #5

Вот руководство по этому типу машин 6Р12 (транслитерация 6Р12) с некоторыми чертежами и разрезами, но они на русском языке, скорее всего перевода на бумажном носителе как такового нет.

Может быть, какую-то информацию вы найдете там

панасинк

Пластик

- #6

Питер Ф сказал:

Вы разбирали механизм, чтобы посмотреть, как он работает?. Судя по твоему фото в первом посте, оно очень похоже на мое. Я вижу круглую деталь, которая представляет собой выталкивающую наковальню, плюс один из шариков, который захватывает нижнюю поверхность шпильки. На моем три мяча. Когда я вставляю оправку с тяговым шпилькой в шпиндель, верхняя поверхность выталкивает выталкиватель, что позволяет шарикам попасть под шпильку. когда нажимается кнопка, чтобы активировать механизм, электродвигатель раскручивает быстрозажимную втулку с шариками под головкой тягового штифта и бьет, как ударный инструмент. Достаточно двух ударов. На соответствующем контакторе имеется регулируемый клапан «выпуска воздуха», который должен останавливать двигатель после двух ударов.

При нажатии кнопки выталкивания двигатель вращается в обратном направлении, быстрозавинчивающаяся втулка отвинчивается, выталкиватель ударяет по верхней части шпильки, шарики втягиваются, и оправка освобождается.

Мой, конечно, 40 INT, но принцип, вероятно, будет таким же, форма шпильки, вероятно, будет такой же, резьба будет другой для вашего 50 INT и, возможно, общий размер будет пропорционально больше. У вас есть шпилька, которую вы могли бы скопировать?Нажмите, чтобы развернуть…

Спасибо за хорошее объяснение, но я не понимаю, как это работает, как вы описали.

Это плохой фильм, который я снял на свой телефон.

Это когда я пытаюсь его заблокировать и искал шары

https://www.youtube.com/watch?v=QwdVEi1sHbc&feature=youtube_gdata_player

панасинк

Пластик

- #7

RaZen сказал:

Вот руководство по данному типу машин 6Р12 (транслитерация 6Р12) с некоторыми чертежами и разрезами, но они на русском языке, скорее всего перевода на бумажном носителе как такового нет.

Возможно, вы найдете там какую-то информациюНажмите, чтобы развернуть…

Спасибо, посмотрю 🙂

попадание и промах

Титан

- #8

Возможно, у вас сломана шпилька.

Итак, пытаемся вытянуть плоскогубцы с длинными губками после того, как дышло отпущено.

Изображения недостаточно четкие, чтобы быть уверенным.

Я работал на Станко Гориз. скучная мельница лет назад. Вытяжные шпильки были аналогичны шпилькам на посту №2, но с конусностью 50.

Билл

Питер Ф

Алюминий

- #9

Я склонен согласиться с Биллом, что там может быть сломанный стержень шпильки.

Я отсканировал соответствующие страницы моего руководства по ремонту и дословно опишу, как работает эта штука. Слишком сложно просмотреть описание, не разбирая руководство, а это само по себе большая работа!

http://i17.photobucket.com/albums/b74/Peterff/CCF23092013_0000.jpg

http://i17.photobucket.com/albums/b74/Peterff/CCF23092013_0001.jpg

Описание такое-( мое руководство на английском языке) –Дышло 10 служит для закрепления инструмента в шпинделе 1. Резьбовой конец дышла входит в зацепление с гайкой 8. При повороте гайки дышло перемещается в осевом направлении в шпинделе, зажимая хвостовик инструмента 16 через шарики 15. Для перевода вращательного движения гайки 8 в поступательное движение дышла 10 используется шпонка 17, установленная на шпинделе 1.

Гайка вращается маховиком 3. При вращении маховика два рычага 30, расположенные в его ободе, под действием центробежных сил поворачиваются на шкворнях 19 и входят в зацепление с выступом втулки 7, закрепленной шпонкой на гайке 8.

При вращении маховика два рычага 30, расположенные в его ободе, под действием центробежных сил поворачиваются на шкворнях 19 и входят в зацепление с выступом втулки 7, закрепленной шпонкой на гайке 8.

Маховик 3 получает вращение от мотора 4 через упругую муфту 5.

При вращении мотора и, соответственно, гайки 8 в обратном направлении инструмент разжимается.

Вертикальный шпиндель. Аналогично работает доводчик горизонтального шпинделя, привод дышла осуществляется отдельным электродвигателем через конический редуктор.

Есть чертежи горизонтального доводчика, которые я мог бы отсканировать, если это поможет, но описание его работы почти дословно с вертикальным шпинделем.

Вы можете видеть, что когда дышло находится в незажатом положении, шарики могут двигаться наружу, позволяя тяговому стержню пройти мимо них. Это довольно гениально, хотя и сложно. Пока у меня с ним проблем не было.

панасинк

Пластик

- #10

Привет, прежде всего спасибо за терпение и помощь новичку

Сегодня я выполнил последовательность разжима, и затем кран в середине опустился примерно на 5 см.

И вдруг он упал еще на 2см (как будто нитки потерял).

Тогда я попробовал плоскогубцами, но я не могу его вытащить, я могу только протолкнуть его (вверх).

Также, если я попытаюсь выполнить последовательность зажима, ничего не произойдет, пока я не подниму его на пару см, затем он сработает и продолжит подниматься.

Я не читал этот последний пост, когда пытался это сделать, поэтому я попробую еще раз, когда у меня будет такая возможность. Если он не сдвинется с места с набором больших плоскогубцев, мне придется демонтировать устройство и посмотреть поближе.

К сожалению, сегодня я должен был уехать в командировку, поэтому в ближайшие две недели больше не могу проверить. Надеюсь, это просто сломанная шпилька, как вы упомянули, но у меня есть сомнения. .

.

Кажется, что тяговый штифт должен стоять напротив?

Кто-нибудь из вас, ребята, может сфотографировать внутри себя, без тяги?

http://bildr.no/view/Ymt5V3Vu

Питер Ф сказал:

Я склонен согласиться с Биллом, что там может быть сломанный стержень шпильки.

Я отсканировал соответствующие страницы моего руководства по ремонту и дословно опишу, как работает эта штука. Слишком сложно просмотреть описание, не разбирая руководство, а это само по себе большая работа!http://i17.photobucket.com/albums/b74/Peterff/CCF23092013_0000.jpg

http://i17.photobucket.com/albums/b74/Peterff/CCF23092013_0001.jpgОписание такое-( мое руководство на английском языке) –Дышло 10 служит для закрепления инструмента в шпинделе 1. Резьбовой конец дышла входит в зацепление с гайкой 8. При повороте гайки дышло перемещается в осевом направлении в шпинделе, зажимая хвостовик инструмента 16 через шарики 15.

Для перевода вращательного движения гайки 8 в поступательное движение дышла 10 используется шпонка 17, установленная на шпинделе 1.

Гайка вращается маховиком 3. При вращении маховика два рычага 30, расположенные в его ободе, под действием центробежных сил поворачиваются на шкворнях 19 и входят в зацепление с выступом втулки 7, закрепленной шпонкой на гайке 8.

Маховик 3 получает вращение от мотора 4 через упругую муфту 5.

При вращении мотора и, соответственно, гайки 8 в обратном направлении инструмент разжимается.Вертикальный шпиндель. Аналогично работает доводчик горизонтального шпинделя, привод дышла осуществляется отдельным электродвигателем через конический редуктор.

Есть чертежи горизонтального доводчика, которые я мог бы отсканировать, если это поможет, но описание его работы почти дословно с вертикальным шпинделем.

Вы можете видеть, что когда дышло находится в незажатом положении, шарики могут двигаться наружу, позволяя тяговому стержню пройти мимо них.Это довольно гениально, хотя и сложно. Пока у меня с ним проблем не было.

Нажмите, чтобы развернуть…

Бумага против ветра6496

Пластик

- #11

Станко фрезерный

Здравствуйте,

У меня Станкоимпорт 6М76П, кажется, отсутствуют некоторые шестерни или звездочки на коробке передач, кто-нибудь знает об этих машинах и знает, где найти запчасти?

массонг

Пластик

- #12

панасинк сказал:

Привет, у меня есть некоторые проблемы с определением, какой тяговый болт мне нужен для моего Станкоимпорт 6П12 (середина 80-х).

Имеет электромеханическое устройство зажима инструмента.

Вот как это выглядит внутри:

http://www.practicalmachinist.com/v…tankoimport-milling-machin-help-fres-innv.jpgЯ обыскал все, чтобы найти подходящую тягу , но не могу найти ничего подходящего.

Так что, если кто-то из вас знает, как он называется или даже лучше, возьми его на запас…Terje

Нажмите, чтобы развернуть…

Здравствуйте, если вы все еще там,

Вам нужна такая же шпилька, как на моем русском Миллере (60-е годы), мне 9 лет.9 % положительных.

Стандартный протектор M24, который подходит к держателю инструмента NT или SK 50, DIN2080

Я ищу запасные, потому что каждый раз мне приходится переустанавливать его в другой держатель инструмента, что отстой

К сожалению, я не знаю как прислать фото, но у меня есть замеры и хорошие фотки…..

массонг

Пластик

- №13

Здравствуйте, пожалуйста, свяжитесь со мной для фотографий

pdf

pdf

Для перевода вращательного движения гайки 8 в поступательное движение дышла 10 используется шпонка 17, установленная на шпинделе 1.

Для перевода вращательного движения гайки 8 в поступательное движение дышла 10 используется шпонка 17, установленная на шпинделе 1.  Это довольно гениально, хотя и сложно. Пока у меня с ним проблем не было.

Это довольно гениально, хотя и сложно. Пока у меня с ним проблем не было.