6Р82Ш станок технические характеристики – 6Р82Ш станок консольно-фрезерный широкоуниверсальныйсхемы, описание, характеристики

alexxlab | 17.08.2019 | 0 | Разное

Фрезерный станок 6Р82Ш: технические характеристики, схемы

Фрезерный станок марки 6Р82Ш был разработан почти полвека тому назад. Однако выпуск данной модели, с незначительными конструктивными изменениями, производится и по сей день, что свидетельствует о большом резерве жизнеспособности и функциональности всех узлов данного оборудования. Эксплуатационные преимущества станка более всего проявляются при единичном и мелкосерийном типе выпуска продукции, а также в ремонтно-машиностроительном производстве.

Назначение и область применения

Процесс фрезерования на рассматриваемом оборудовании реализуется при получении преимущественно плоских поверхностей, кромок или пазов на металлических заготовках. При высокой номенклатуре изготавливаемых деталей целесообразность применения универсально-фрезерного оборудования обосновывается рядом причин:

- Относительно несложной переналадкой станка и технологической оснастки к нему.

- Высокой стойкостью основного инструмента – фрез (при условии, что выбранная марка инструментальной стали и режим термообработки соответствуют общепринятым рекомендациям).

- Компактностью металлорежущей машины и малым ее энергопотреблением.

- Возможностью выполнения на станке 6Р82Ш иных операций, наиболее распространенными из которых являются строгание, шлифование, размерная отрезка.

- Удобствами при техническом обслуживании, а также сравнительно высокими параметрами точности конечной продукции.

Широкоуниверсальный фрезерный станок 6Р82Ш, как это следует из наличия буквы Ш в обозначении модели, адаптирован для обработки различных марок стали и чугуна, а также для таких металлов как медь и алюминий.

Инвестиционный портфель всегда должен быть достаточно диверсифицирован, ликвиден иприносить доход.Личный финансистподберет активы исоставит изних портфель, который будет отвечать выбранному инвестиционному курсу, а страхование инвестиций поможет снизить риски.

В инструментальном производстве станок используется для изготовления корпусных деталей штамповой и литейной оснастки, а также прочих изделий, имеющих плоские поверхности. Ограничения по предельным размерам заготовок принципиального значения не имеют, поскольку конструкцией рассматриваемого оборудования предусмотрена возможность фрезерных работ на изделиях, размеры которых превышают габариты рабочего стола.

Повышенная универсальность станка 6Р82Ш подчеркивается возможностью установки различного типа фрез.

Закрепленные в своих шпиндельных головках, они могут вести обработку различных участков заготовки одновременно, что увеличивает производительность фрезерования. Привод каждой головки осуществляется собственным двигателем.

Технические характеристики

Базовая модель оборудования обладает следующими эксплуатационными возможностями:

- Габаритами стола для заготовок в плане, мм: 1250×320.

- Промежутком между шпинделем и столом, мм: 30 – 450.

- Технологическим вылетом стойки, мм: 260 – 820.

- Расстоянием от шпинделя до хобота, мм: 155.

- Регулировкой положения инструментальной головки, мм: 35 – 535.

- Ходом рабочего стола, мм: 420 – 800.

- Наибольшей осевой нагрузкой на рабочий стол, кг: 250.

- Практическим диапазоном интенсивности подачи, мм/мин: 25-1250 (в горизонтальном направлении), 8,3 – 418,6 (в вертикальном направлении).

- Частотой оборотов шпинделя инструментальных головок, мин-1: 50 – 1600.

- Наибольшим крутящим моментом, кН·мм: 1,07.

- Наибольшим диаметром применяемых фрез, мм: 160 (предварительное фрезерование), 100 (окончательное фрезерование).

- Суммарной установочной мощностью при водных двигателей, кВт: 12,25.

- Габаритами в плане, мм: 2470×1850.

- Массой в сборе, кг: 3300.

Разные производители могут вносить в характеристики станка непринципиальные изменения, которые не ухудшают технологические возможности.

Сообщения о таких изменениях вносятся в паспорт оборудования. Данные, касающиеся производительности и скорости выполнения всех необходимых рабочих перемещений деталей и узлов приведены при условии использования соответствующих марок смазочно-охлаждающих рабочих сред, и при строгом соблюдении правил регламентного обслуживания универсально-фрезерного станка 6Р82Ш.

Габаритные размеры рабочего пространства

Параметры рабочей зоны характеризуют размеры и конструктивное оформление рабочего стола, уточняют присоединительные базы шпинделей и относительное взаиморасположение хобота с остальными узлами.

Закрепление обрабатываемых заготовок на столе выполняется при помощи механических или гидравлических (реже) зажимов/прихватов. На рабочем столе предусмотрены Т-образные пазы крепления, размеры и конструктивное оформление которых соответствуют техническим требованиям ГОСТ 1574-91. Всего на столе имеется три сквозных паза. Расстояние от продольной оси рабочего стола до поверхности вертикальной стойки должно составлять 250-260 мм. что определяет максимальные поперечные размеры заготовок, фрезеруемых на неподвижном столе.

При наибольшей горизонтальной подаче стола этот параметр можно увеличивать, но не более, чем до 900 мм. Иначе возникает опрокидывающий момент, увеличивающий нагрузки на зажимы и приводящий к снижению точности резания металла. Гидрозажимы по соображениям безопасности не рекомендуются к применению в том случае, если стол находится далеко от боковой плоскости вертикальной стойки станка.

Наибольшая вертикальная регулировка рабочего стола составляет 450 мм, при этом размеры исходной заготовки в поперечном направлении не могут превышать 560 – 570 мм. С целью исключения ударных усилий при черновом фрезеровании поверхностей со сложным рельефом зазор между нижней поверхностью фрезы и верхней частью заготовки в начальный момент обработки не может быть менее 15 мм.

Длина рабочей части стола – 1600 мм, допускается установка и более длинных в плане заготовок, если они не мешают повороту хобота и инструментальных головок. Нижняя опорная поверхность заготовки должна совпадать с опорной поверхностью стола не менее чем на 75%, при этом возможные зазоры проверяются при помощи щупов по ГОСТ 882-75.

На размеры рабочего пространства влияют также размеры посадочных мест под фрезы. В частности, поперечный размер хвостовика фрезы, которая устанавливается в горизонтальный шпиндель, составляет 29 мм, а фрезы, которая устанавливается в головку – 19 мм. Прочие размеры определяются техническими требованиями ГОСТ 836-72.

Конструктивные особенности

Широкая универсальность станка модели 6Р82Ш обусловлена возможностью фрезерования заготовки одновременно с нескольких сторон. Кроме того, на станок можно устанавливать ряд дополнительных приспособлений, приобретаемых отдельно, либо входящих в основной комплект поставки:

- Для строгания,

- Для фрезерования в горизонтальной плоскости,

- Для фрезерования крупногабаритных заготовок,

- Для производства несложных расточных работ.

По отдельному заказу поставляется также делительная головка, используемая для фрезерования с заданным циклом обработки.

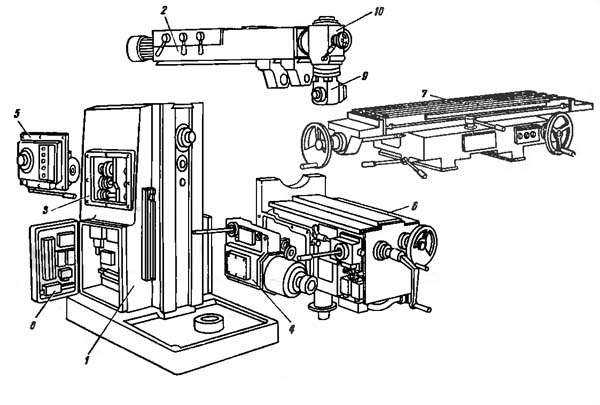

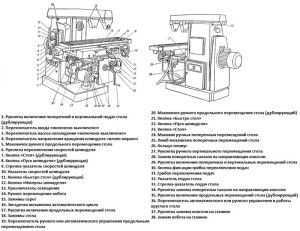

Перечень и расположение основных частей

Фрезерный станок 6Р82Ш состоит из следующих базовых узлов:

- Фундаментной плиты, комплектуемой виброопорами серии ОВ с резинометаллическими элементами по ТУ 4192-003-96952067-13.

- Вертикальной станины с направляющими.

- Инструментальной консоли с подвижными салазками.

- Электродвигателей привода главных движений и привода станции подачи смазочно-охлаждающей жидкости.

- Поворотной плиты (хобота).

- Рабочего стола.

- Механизма коробки скоростей, который располагается во внутренней части полой станины.

- Механизма коробки подач.

- Поворотной и (или) дополнительной накладной головки.

- Органов управления работой станка.

- Ёмкости под смазочно-охлаждающую жидкость.

При такой компоновке станок имеет возможность для передвижения рабочего стола по всем трем координатам. Все органы управления вынесены на поворотную приборную панель, сбоку которой устанавливается лампа местного освещения под напряжение 24 В. Для достижения необходимой жесткости и исключения вибраций (особенно при силовом фрезеровании) центр тяжести станка располагается ниже рабочей поверхности подвижного стола.

Перечень органов управления

Станок 6Р82Ш может работать в ручном и автоматическом режимах. В последнем случае дополнительно может быть осуществлено перемещение фрез по замкнутому прямоугольнику, замедление подачи инструмента или заготовки, включение привода подачи смазки и смазочно-охлаждающей жидкости.

В состав органов управления входят:

- Рукоятки для переключения режимов действия механизма подач и коробки скоростей,

- Кнопки включения и выключения узлов,

- Маховички ручного перемещения стола,

- Панель управления режимами вращения шпинделей,

- Рукоятки перемещения подвижной панели,

- Панель управления движением подвижных салазок,

- Кнопки аварийного отключения станка.

Принцип управления работой фрезерного станка марки 6Р82Ш основан на комбинированном использовании показаний цифровых индикаторов (положения стола, шпинделей) и ручного управления основными узлами при помощи градуированных маховичков. Рукоятки предусмотрены на обеих боковых поверхностях стойки. Схема станка допускает его модернизацию с установкой системы автоматизированного управления.

Основные узлы и механизмы

При включении главного электродвигателя включается электромагнитная муфта, и движение через систему зубчатых передач передается инструментальной головке со шпинделями. Вращением маховика выполняют перемещение хобота, в котором смонтирована коробка скоростей. Установка нужной скорости производится последовательным включением отдельных ступеней, для чего служит механизм реечной передачи. Далее, через кулачковую муфту, движение сообщается поворотной головке станка.

Для включения коробки подач поступают так. Включают электродвигатель привода механизма подачи. Через систему зубчатых колес крутящий момент передается на входной вал, который сблокирован с фрикционной муфтой, предохраняющей механизм от перегрузки. Вал начинает перемещение рабочего стола.

Для объединения всех основных улов станка предназначена консоль, через которую производится управление всеми изменяемыми координатами. Включение механизмов – жесткое, при помощи раздельных на каждый узел кулачковых муфт. При необходимости может выполняться реверсирование всех приводов.

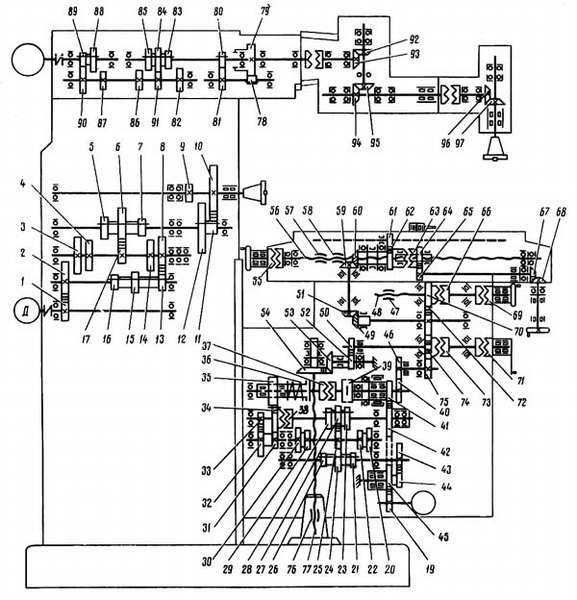

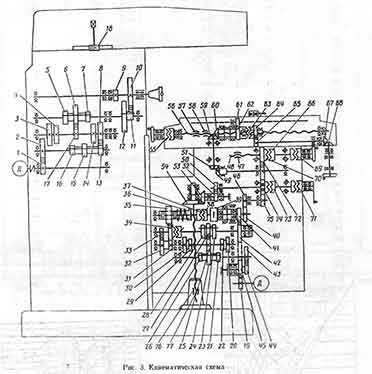

Кинематическая схема

Последовательность движений всех частей привода фрезерного станка 6Р82Ш определяется взаимодействием его основных узлов. Основными рабочими движениями являются движение инструментальной головки со шпинделями и движение подачи стола. Для коробки подач станка характерно определенное сочетание ступеней частоты вращения (всего 18). При этом наименьшая частота вращения составляет 0,52 с-1, а наибольшая – 26,6 с-1. В свою очередь, шпиндели станка приводятся во вращение от собственного электродвигателя, используя зубчатые передачи. Число скоростей -12, при наименьшей и наибольшей соответственно 0,83 с-1 и 26,6 с-1.

Отдельной ветвью кинематической схемы является привод механизма движения стола в поперечном и продольном направлениях. Движение от отдельного электродвигателя через муфту передается на зубчатые передачи. Из-за наличия различных комбинаций пар шестерен диапазон возможных скоростей горизонтальной подачи составляет от 25 до 2500 мм/мин. Возможна также ускоренная подача – 3000 мм/мин. В вертикальном направлении наибольшая скорость подачи составляет 416 мм/мин, а наименьшая – 8,3 мм/мин, при скорости подачи в установочном (наладочном) режиме 1000 мм/мин.

Кинематическая схема станка предусматривает электромеханическую блокировку от одновременного включения нескольких подач рабочего стола.

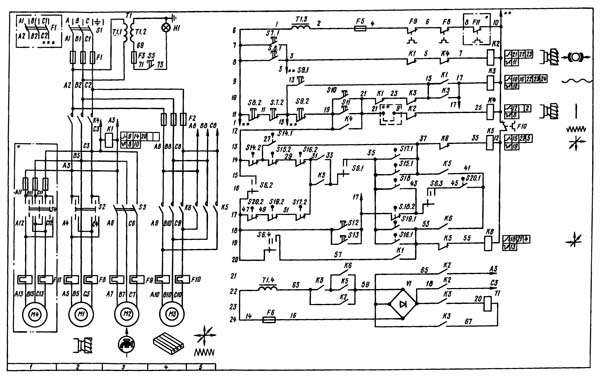

Схема электрическая

Основная электросхема управления станком рассчитана на использование трехфазной сети напряжением 380 В. От пускового рубильника напряжение подается в цепи питания всех электродвигателей, а также в заземляющий контур. Вторичная цепь включает в себя систему двухконтакторных переключателей, управляя которыми, можно последовательно приводить в движение соответствующие узлы оборудования. Отдельно устроена цепь аварийного отключения привода в случае перегрузки узлов по крутящему моменту или усилию.

Цепь управления использует также пониженное напряжение 110 В постоянного и переменного тока, предназначенное для работы переключателей и датчиков контроля. Автоматические предохранители рассчитаны на предельный ток в 20 А.

Органы электроуправления расположены на боковых поверхностях стойки, внизу подвижного стола и с тыльной части оборудования. Заземляющий болт выведен вниз стойки.

Соблюдение техники безопасности

Безопасная работа на универсальном фрезерном станке 6Р82Ш обеспечивается:

- Наличием сдублированной системы управления,

- Быстрым отключением оборудования от питания нажатием всего одной кнопки,

- Применением защитных ограждений, исключающих попадание на оператора стружки и смазочно-охлаждающей жидкости,

- Периодическим и квалифицированным техническим обслуживанием.

К работе на станке допускаются лица, прошедшие необходимое производственное обучение и сдавшие квалификационный экзамен на разряд фрезеровщика.

Общие требования, которые определяют правила ухода и технического обслуживания фрезерного станка 6Р82Ш, приводятся в ГОСТ 12.2.009-99.

Загрузка…xn—-ntbhhmr6g.xn--p1ai

Наименование характеристики | Ед. изм. | 6Р82Ш | 6Р83Ш |

Класс точности по ГОСТ 8-71 |

| П | П |

Стол | |||

Размеры рабочей поверхности стола (Д х Ш) | мм | 1250 х 320 | 1600 х 400 |

Число Т-образных пазов |

| 3 | 3 |

Перемещение стола |

|

|

|

продольное (Х) | мм | 800 | 1000 |

поперечное (Y) | мм | 250 | 320 |

вертикальное (Z) | мм | 420 | 420 |

Расстояния от торца шпинделя до стола | мм | 30..450 | 30..450 |

Расстояние от оси шпинделя до хобота | мм | 155 | 190 |

Расстояния от торца шпинделя поворотной головки до стола | мм | 35…535 | 70..570 |

Расстояния от оси шпинделя поворотной головки до направляющих станины | мм | 260…820 | 250..900 |

Наибольшая масса обрабатываемой детали | кг | 250 | 300 |

Перемещение стола на одно деление лимба |

|

|

|

продольное, поперечное | мм | 0,05 | 0,05 |

вертикальное | мм | 0,05 | 0,05 |

Перемещение стола на один оборот лимба |

|

|

|

продольное, поперечное | мм | 6 | 6 |

вертикальное | мм | 2 | 2 |

Шпиндельные головки |

|

|

|

Перемещение пиноли шпинделя |

|

|

|

На один оборот лимба | мм | 6 | 6 |

На одно деление лимба | мм | 0,1 | 0,1 |

Поворот головки в поперечной плоскости стола |

|

|

|

К станине | град | 45 | 45 |

От станины | град | 90 | 90 |

Поворот головки в продольной плоскости стола | град | 360 | 360 |

Поворот подкладной головки | град | 360 | 360 |

Поворот головок на одно деление шкалы | град | 1 | 1 |

Наибольшее перемещение пиноли шпинделя | мм | 80 | 80 |

Механика станка | |||

Выключающие упоры подачи |

| Есть | Есть |

Блокировка ручной и механической подач |

| Есть | Есть |

Блокировка раздельного включения подачи |

| Есть | Есть |

Автоматическая прерывная подача |

|

|

|

продольная |

| Есть | Есть |

поперечная и вертикальная |

| Нет | Нет |

Торможение шпинделя |

| Есть | Есть |

Предохранение от перегрузки (муфта) |

| Есть | Есть |

Электрооборудование | |||

Главный привод станка |

|

|

|

Число оборотов | об/мин | 1460 | 1460 |

Мощность | кВт | 7,5 | 10 |

Тип |

| А02-51-4-С2 | А02-52-4-С2 |

Электродвигатель привода подач |

|

|

|

Число оборотов | об/мин | 1430 | 1430 |

Мощность | кВт | 2,2 | 3,0 |

Тип |

| А02-31-4-С2 | А02-32-4-С2 |

Электронасос подачи охлаждающей жидкости |

|

|

|

Число оборотов | об/мин | 2800 | 2800 |

Мощность | кВт | 0,125 | 0,125 |

Тип |

| ПА-22 | ПА-22 |

Производительность | л/мин | 22 | 22 |

Электродвигатель привода шпинделя поворотной головки |

|

|

|

Число оборотов | об/мин | 1430 | 1430 |

Мощность | кВт | 2,2 | 3,0 |

Тип |

| А02-31-4-С2 | А02-32-4-С2 |

Габариты и масса | |||

Габаритные размеры станка |

|

|

|

длина | мм | 2470 | 2680 |

ширина | мм | 1950 | 2260 |

высота | мм | 1950 | 2040 |

Масса станка | кг | 3300 | 4500 |

www.stanoktehpasport.ru

Станок 6р82 технические характеристики

6Р82Г характеристики

Технические характеристики консольно-фрезерного станка 6Р82Г позволяют вести фрезерную обработку деталей из чугуна, стали, а так же цветных металлов.

Наименование характеристики | Ед. изм. | Параметры |

Класс точности по ГОСТ 8-82 | Н | |

Размеры рабочей поверхности стола (Д х Ш) | мм | 1250 х 320 |

Число Т-образных пазов | 3 | |

Ширина Т-образных пазов | мм | 18 |

Расстояние между пазами | мм | 70 |

Перемещение стола | ||

продольное (Х) | мм | 800 |

поперечное (Y) | мм | 250 |

вертикальное (Z) | мм | 420 |

Расстояния от оси горизонтального шпинделя до рабочей поверхности стола | мм | 30…450 |

Расстояние от оси шпинделя до хобота | мм | 155 |

Наибольшая масса обрабатываемой детали | кг | 250 |

Цена одного деления шкалы поворота стола | град | 1 |

Перемещение стола на одно деление лимба | ||

продольное, поперечное | мм | 0,05 |

вертикальное | мм | 0,05 |

Перемещение стола на один оборот лимба | ||

продольное, поперечное | мм | 6 |

вертикальное | мм | 2 |

Внутренний конус шпинделя | № 3 | |

Выключающие упоры подачи | Есть | |

Блокировка ручной и механической подач | Есть | |

Блокировка раздельного включения подачи | Есть | |

Автоматическая прерывная подача | ||

продольная | Есть | |

поперечная и вертикальная | Нет | |

Торможение шпинделя | Есть | |

Предохранение от перегрузки (муфта) | Есть | |

Главный привод станка | ||

Число оборотов | об/мин | 1460 |

Мощность | кВт | 7,5 |

Электродвигатель привода подач | ||

Число оборотов | об/мин | 1430 |

Мощность | кВт | 2,2 |

Электронасос подачи охлаждающей жидкости | ||

Число оборотов | об/мин | 2800 |

Мощность | кВт | 0,12 |

Производительность | л/мин | 22 |

Габаритные размеры станка | ||

длина | мм | 2305 |

ширина | мм | 1950 |

высота | мм | 1670 |

Масса станка | кг | 2830 |

www.stanoktehpasport.ru

6Р82Ш характеристики станка

Купить этот станок без посредников:

Технические характеристики:

Станки модели 6р82ш предназначены для выполнения разнообразных фрезерных работ цилиндрическими, торцевыми, концевыми, фасонными и другими фрезами. Год начала серийного производства

Размеры рабочей поверхности стола, мм 1250х320 Наибольшее перемещение стола, мм – продольное 800 – поперечное 320 – вертикальное 420 Расстояние от оси горизонтального шпинделя до рабочей поверхности стола, мм 30-450 (280-700*) Пределы частот вращения шпинделя, мин -1 31,5-1600 (50-2500*) Диапазон подач стола, мм/мин: – продольных 12,5-1600 – продольных (бесступенчато регулируемый) 5-3150* – поперечных 12,5-1600 – поперечных (бесступенчато регулируемый) 5-3150* – вертикальных 4,1-530 – вертикальных (бесступенчато регулируемый) + Ускоренное перемещение стола, мм/мин: – продольное 4000 – поперечное 4000 – вертикальное 1330 Мощность электродвигателей приводов, КВт – основного шпинделя 7,5 – подач стола 3 Конус шпинделя по ГОСТ 30064-93 – основного ISO 50 – поворотной головки ISO 40 Максимальная масса обрабатываемой детали с приспособлением, кг 1000 Максимальное тяговое усилие приводов стола, Н: – продольное и поперечное 40000 – вертикальное 25000 Габаритные размеры, мм: – длина 2280 – ширина 1965 – высота 1970 Масса станка с электрооборудованием, кг 3550 Дополнительная по заказу: – цифровая индикация Ф1 + – направляющие из фторопласта + Технологические возможности: – сверление и растачивание под любым углом + – обработка детали с 5 сторон с одной установки (с накладной головкой) +Купить этот станок без посредников:

mashinform.ru

6Р82Ш – востребованный широкоуниверсальный фрезерный станок

Достоинством широкоуниверсальных агрегатов признается то, что они позволяют осуществлять обработку детали с разных сторон за одну установку. Такая возможность имеет большое значение для ремонтного, инструментального и опытного производства, когда монтаж, закрепление заготовки и предшествующая ей выверка требуют немалого времени и высокого профессионализма оператора станка.

Консольные горизонтальные агрегаты 6Р82Ш начали выпускаться в начале 1970-х годов на Горьковском станкостроительном комбинате. Их модификацией являются станки 6Р83Ш, которые отличаются от своих старших братьев более мощным основным двигателем и увеличенными параметрами рабочего стола. При этом и в первом, и во втором случае данный элемент станка выполнен в качестве неповоротной конструкции.

Класс точности описываемой нами установки по стандарту 8–77 – П, она является автоматизированной, что позволяет выполнять ее настройку на разные циклы автоматического выполнения тех или иных операций. Кроме того, появляется возможность эффективной организации обслуживания множества станков и отпадает потребность в длительной подготовке специалистов для работы на них.

Выделим некоторые нюансы конструкции агрегата, которые гарантируют удобство работы на нем:

- смазка узлов производится в автоматическом режиме;

- подачи стола имеют большие диапазоны величин;

- стол станка допускается перемещать по трем и двум координатам одновременно;

- обработка заготовки по рамке, как и другие операции, выполняется в автоматическом цикле;

- имеются эффективные узлы замедления подачи детали, когда ее фрезеруют в автоматическом режиме;

- возможность использования в приводе подач двигателя постоянного тока;

- высокая точность оборудования, обеспечиваемая тем, что винт подачи (поперечной) монтируется на оси фрезы;

- удобное для оператора крепление инструмента, который при необходимости меняется очень и очень быстро;

- использование в приводе подач электромагнитных быстродействующих бесконтактных муфт.

Возможна и последующая автоматизация

i-perf.ru

Паспорт на широкоуниверсальные консольно-фрезерные станки 6Р82Ш, 6P83Ш

В настоящем руководстве приведены сведения по эксплуатации широкоуниверсальных консольно-фрезерных станков общего назначения моделей 6Р82Ш и 6Р83Ш.

Станки конструктивно сходны между собой, широко унифицированы и являются дальнейшим усовершенствованием аналогичных станков серии М.

Руководство предназначено для фрезеровщиков, наладчиков, слесарей по ремонту и может использоваться технологами и нормировщиками.

Перед установкой станка и перед работой на нем необходимо тщательно ознакомиться с настоящим руководством.

Скачать Паспорт на широкоуниверсальные консольно-фрезерные станки 6Р82Ш, 6P83Ш

Работа па станке и обслуживание его в строгом соответствии с руководством обеспечат безотказную работу и сохранение на длительный период его первоначальной точности.

Завод-изготовитель оставляет за собой право вносить в конструкцию дальнейшие изменения и усовершенствования.

СОДЕРЖАНИЕ

Часть I Техническое описание

Назначение и область применения

Состав станка

Устройство и работа станка и его составных частей

Система смазки

Инструкции по эксплуатации

Указания по мерам безопасности

Порядок установки

Настройка, наладка и режимы работы

Охлаждение инструмента

Регулирование станка

Схема расположения подшипников

Паспорт станка

Общие сведения

Основные технические данные и характеристики

Сведения о ремонте

Сведения об изменениях и станке

Комплект поставки

Гарантия

Приложение. Материалы по быстроизнашиваемым деталям

Часть II. Руководство по эксплуатации электрооборудования № 6Р82.00.000РЭ1

Часть III. Свидетельство о приемке № 6Р82.00.000РЭ2

Руководство к станку не отражает незначительных конструктивных изменений, внесенных заводом-изготовителем после подписания данного руководства на выпуск в свет.

Скачать Паспорт на широкоуниверсальные консольно-фрезерные станки 6Р82Ш, 6P83Ш

pasportanastanki.ru

Широкоуниверсальный фрезерный станок 6Р82Ш – Поставки станков

Широкоуниверсальный консольно-фрезерный станок 6Р82Ш применяется для обработки горизонтальных и вертикальных плоскостей, пресс-форм, штампов, углов, пазов из металла и других материалов в полуавтоматическом и автоматическом цикле. Используются в условиях единичного и крупносерийного производства, ремонтных подразделениях и мастерских. Инструментом являются различные фрезы: торцевые, концевые, дисковые, фасонные, угловые.

Класс точности (ГОСТ 8-82) – П.

Конструктивные особенности

- возможность обработки с разных сторон за одну установку

- обработка крупногабаритных деталей

- одновременная работа двумя шпинделями

- наличие автоматических режимов увеличивает производительность

- система замедления подачи

- одновременная подача по двум и трем осям

- большие пределы вращения шпинделя и подач стола

- высокая жесткость станка, вибрационная стойкость

- применение дополнительных приспособлений повышает технологические возможности станка

- устройство защиты от перегрузок

- простота обслуживания, эксплуатации

- повышенный класс точности

Технические характеристики

| Параметры рабочего стола, мм | 320х1250 |

| Наибольшая нагрузка на стол, кг | 250 |

| Движение стола в продольном направлении (X), мм | 800 |

| Движение стола в поперечном направлении (Y), мм | 320 |

| Движение стола вертикальное (Z), мм | 420 |

| Количество ступеней подач/скоростей шпинделя | 18/18 |

| Расстояние от основания вертикального шпинделя до поверхности стола, мм | 30-450 |

| Расстояние между горизонтальным шпинделем и направляющими хобота, мм | 155 |

| Ускоренный продольный ход, мм/мин | 3000 |

| Ускоренный поперечный ход, мм/мин | 3000 |

| Ускоренный вертикальный ход, мм/мин | 1000 |

| Частота вращения шпинделя, об/мин | 31,5-1600 |

| Угол поворота фрезерной головки, град | ± 45 |

| Конус на шпинделе | N50 |

| Крутящий момент, Нм | 1070 |

| Перемещение пиноли, мм | 80 |

| Мощность двигателя, кВт | 7,5 |

| Габаритные размеры, мм | 2470/1850/1950 |

| Масса в сборе, кг | 3300 |

Комплектация станка

| Стандартная | Опции |

|

|

Стоимость и условия оплаты

Для того, что бы получить коммерческое предложение на широкоуниверсальный консольно-фрезерный станок 6Р82Ш, позвоните в наш офис по телефону +7(4852) 66-40-25 или отправьте запрос на электронную почту: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.. Предоставляем услуги по транспортировке оборудования.

standart-st.ru

Станок фрезерный 6р82 технические характеристики

6Р82 характеристики станка

Купить этот станок без посредников:

Технические характеристики:

Станки модели 6р82 предназначены для выполнения разнообразных фрезерных работ цилиндрическими, торцевыми, концевыми, фасонными и другими фрезами.

Размеры рабочей поверхности стола (длина х ширина), мм 1250х320 Число Т-образных пазов 3 Наибольшие перемещения стола, мм продольное (механическое / вручную) 800 / 800 поперечное (механическое / вручную) 240 / 250 вертикальное (механическое / вручную) 410 / 420 Min. и max. расстояния от оси шпинделя до рабочей поверхности стола, мм 30-450 Расстояние от оси шпинделя до хобота, мм 155 Расстояние от торца шпинделя поворотной головки до стола, мм 35-535 Расстояние от оси шпинделя поворотн. головки до направляющих станины, мм 260-280 Перемещения стола на одно деление лимба (продольн.,поперечн.,вертикал.),мм 0,05 Перемещения стола на один оборот лимба, мм продольное и поперечное 6 вертикальное 2 Наибольшая масса обрабатываемой детали, кг 250 Наибольшее перемещение пиноли шпинделя, мм 80 Поворот головки в поперечной плоскости стола, град. к станине 45 от станины 90 Поворот головки в продольной плоскости стола, град. 360 Поворот накладной головки, град 360 Размер горизонтального шпинделя по ГОСТ 15945-70 50 Размер шпинделя поворотной и накладной головок по ГОСТ 15945-70 40 Мощность электродвигателя привода главного движения, кВт 7,5 Габарит станка (длина х ширина х высота), мм 2470х1950х1950 Масса станка, кг 3300 Завод изготовитель, год Горький, 1973-85Купить этот станок без посредников:

mashinform.ru

Обзор станка 6Р82: конструкция, специфика, технические характеристики

Модель станка 6Р82 с горизонтально расположенным шпинделем относится к разряду консольно-фрезерного оборудования. На выпуске подобных агрегатов специализируется Горьковский завод фрезерных станков. Они предназначены для фрезерования заготовок и деталей различной формы, изготовленных из черного, цветного металла или чугуна.

Конструкция и ее специфика

Консольно-фрезерный станок 6Р82 обладает стандартной схемой компоновки. Горизонтально расположенный шпиндель оборудования имеет жесткую фиксацию. Изменение положения детали происходит за счет смещения стола в различных плоскостях.

Обработка материалов может выполняться дисковыми, фасонными, цилиндрическими и концевыми фрезами различной конфигурации. В конструкции универсального горизонтально-фрезерного станка 6Р82 предусмотрена возможность работы как в ручном, так и в полуавтоматическом и автоматическом режимах. Благодаря этому оборудование применяется для комплектации серийного и штучного производства.

К техническим особенностям можно отнести следующие характеристики:

- широкий диапазон величин подачи стола практически во всех направлениях;

- автоматическая подача смазывающей жидкости в ответственные движущиеся части агрегата;

- быстродействующие магнитные муфты увеличивают производительность;

- возможность перемещения рабочего стола одновременно по нескольким координатам;

- в комплектацию входит электродвигатель постоянного тока, который осуществляет привод подач;

- возможности модернизации. В стандартную конструкцию станка можно установить электронный блок программного управления.

Также стоит отметить дублирование системы управления. Оно заключается в установке кнопок во фронтальной части станка и в боковой.

Для быстрой смены положения заготовки или режущего инструмента предусмотрен механизм быстрой остановки постоянным током.

Технические характеристики станка

Согласно принятой классификации горизонтально-фрезерному станку 6Р82 присвоен класс точности «Н». Его габариты в рабочем состоянии составляют 230,5*195*167 см. При этом масса конструкции равна 2900 кг. Максимальная нагрузка на рабочий стол не должна превышать 250 кг по центру.

Размер поверхности рабочего стола составляет 125*32 см. Для фиксации заготовки в нем есть 3 Т-образные пазы. Характеристики перемещения рабочего стола, см:

- поперечное – 24/25;

- продольное – 80/80;

- вертикальное – 36/37.

Благодаря универсальности конструкции стол может разворачиваться на 45°.

Горизонтальный шпиндель станка 6Р82 имеет стандартные характеристики для такого типа оборудования:

- вариативность частоты вращения – от 31,5 до 1600 об/мин;

- число скоростей составляет 18;

- при максимальных оборотах крутящий момент равен 107 кг/м;

- конус шпинделя — 50.

К преимуществам эксплуатации можно отнести многофункциональную механику работы, улучшенные характеристики точности. Они заключаются в наличии выключающих упоров подачи для всех направлений, возможности ручной и механической блокировки, режиме прерывистой продольной и поперечной подачи. Кроме этого при работе станка возможна оперативная остановка шпинделя и предохранение муфты от перегрузок.

Для функционирования станка в его конструкции присутствует два электродвигателя – главного привода и подачи. Мощность первого составляет 7,5 кВт, второго – 2,2 кВт. Дополнительно есть насосы для подачи охлаждающей жидкости и СОЖ.

В видеоматериале показан пример работы станка:

stanokgid.ru

6Р82 Станок консольно-фрезерный горизонтальный с поворотным столом – универсальный. Паспорт, схемы, описание, характеристики

Производитель серии универсальных фрезерных станков 6Р82 Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Производство фрезерных станков на Горьковском станкостроительном предприятии началось в 1932 году. В 1972 году завод начал выпуск серию горизонтальных фрезерных консольных станков 6Р82 и 6Р83, которые являются дальнейшим развитием станков аналогичных моделей серии М.

В 1937 году на Горьковском заводе фрезерных станков были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951 году запущена в производство серия 6Н консольно-фрезерных станков: 6Н12, 6Н13П, 6Н82, 6Н82Г. Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960 году запущена в производство серия 6М консольно-фрезерных станков: 6М12П, 6М13П, 6М82, 6М82Г, 6М83, 6М83Г, 6М82Ш.

В 1972 году запущена в производство серия 6Р консольно-фрезерных станков: 6Р12, 6Р12Б, 6Р13, 6Р13Б, 6Р13Ф3, 6Р82, 6Р82Г, 6Р82Ш, 6Р83Г, 6Р83Ш.

В 1975 году запущены в производство копировальные консольно-фрезерные ст

i-perf.ru

Консольно – фрезерные станки 6Р82, 6Р82Г, 6Р83, 6Р83Г

Консольно – фрезерные станки 6Р82, 6Р82Г, 6Р83, 6Р83Г

- Подробности

- Категория: Фрезерные станки

Консольно-фрезерные станки моделей 6Р82, 6Р82Г, 6Р83, 6Р83Г предназначены для фрезерования всевозможных деталей из стали, чугуна и цветных металлов цилиндрическими, дисковыми, фасонными, угловыми, торцовыми, концевыми и другими фрезами.

На станках можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и т. и. На универсальных станках, имеющих поворотный стол, можно фрезеровать всевозможные спирали.

Технологические возможности станков могут быть расширены с применением делительной головки, поворотного круглого стола, накладной универсальной головки и других приспособлении.

Станки предназначены для выполнении различных фрезерных работ в условиях индивидуальных и серийного производства. В крупносерийном производстве станки могут успешно использоваться для выполнения работ операционного характера.

Техническая характеристика и жесткость станков ПОЗВОЛЯЮТ ПОЛНОСТЬЮ использовать возможности быстрорежущего и твердосплавного инструмента

Возможность настройки станка ни различные полуавтоматические и автоматические циклы позволяет.

Скачать документацию

Кинематическая схема

Привод главного движения осуществляется от фланцевого электродвигателя через упругую соединительную муфту.

Числа оборотов шпинделя изменяются путем передвижения трех зубчатых блоков по шлицевым валам. Коробка скоростей позволяет сообщить шпинделю 18 различных скоростей.

График чисел оборотов шпинделя станка, поясняющий структуру механизма главного движения, приведен на рис. 4.

Привод подач осуществляется от фланцевого электродвигателя, смонтированного в консоли. Посредством двух трехвенцовых блоков и передвижного зубчатого колеса с кулачковой муфтой коробка подач обеспечивает получение 18 различных подач, которые через шариковую предохранительную муфту передаются в консоль и далее при включении соответствующей кулачковой муфты — к винтам продольного, поперечного и вертикального перемещений.

Ускоренные перемещения получаются при включении фрикциона быстрого хода, вращение которого осуществляется через промежуточные зубчатые колеса непосредственно от электродвигателя подач.

Фрикцион сблокирован с муфтой рабочих подач, что устраняет возможность их одновременного включения.

График, поясняющий структуру механизма подач станка, приведен на рис. 5 (вертикальные подачи в три раза меньше продольных и поперечных).

Станина

Станина является базовым узлом, на котором монтируются все остальные узлы и механизмы станка.

Станина жестко закреплена па основании и зафиксирована штифтами.

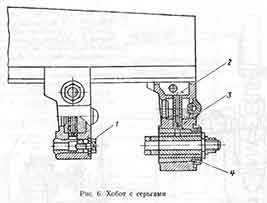

Хобот и серьги

Хобот и серьги могут перемещаться и закрепляться, хобот—в направляющих станины, серьги — на направляющих хобота.

Расточка отверстия серьги под подшипник выполнена индивидуально для каждого станка, поэтому ПЕРЕСТАНОВКА СЕРЕГ С ОДНОГО СТАНКА НА ДРУГОЙ НЕ ДОПУСКАЕТСЯ.

Регулирование зазора в подшипниках серьги производится гайкой 4 или винтом 1 (рис. 6) по нагреву. При хорошем качестве поверхности опорной втулки оправки (1,25; 0,63) и достаточной смазке после обкатки в течение одного часа при максимальном числе оборотов избыточная температура внутренней поверхности инструментального конуса не должна превышать 55°С. Масло в подшипник поступает из пиши серьги через окно во втулке 3 и фитиль. Регулирование подачи масла осуществляется проволочкой 2.

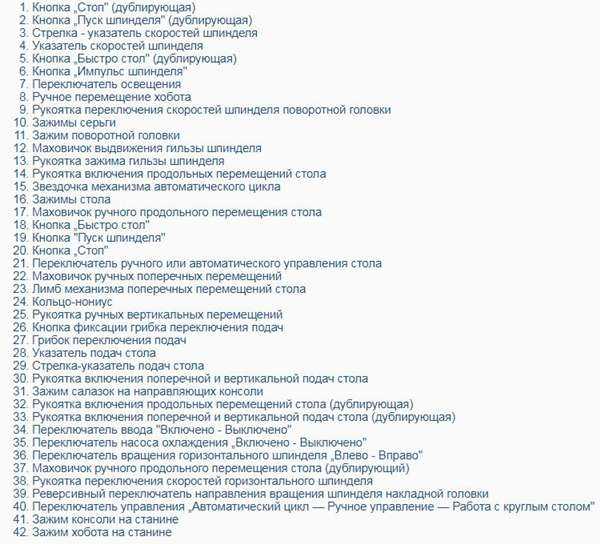

Коробка скоростей

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 500—700 мкм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

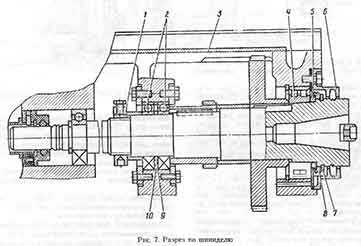

Шпиндель станка (рис. 7) представляет собой трехопорный вал, геометрическая точность которого определяется в основном подшипниками 2 и 4. Подшипник третьей опоры поддерживает хвостовик шпинделя.

Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 9 и 10. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки /. Регулирование проводят в следующем порядке: при сдвинутом хоботе снимают крышку 3 или боковую крышку с правой стороны станка и, расконтрив, ослабляют гайку 1;

снимают фланец 6, пружинное кольцо 7, кольцо 8 и вынимают полукольца;

подтягиванием гайки 1 выбирают люфт. После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов. При работе в течение часа нагрев подшипников не должен превышать 60°С;

замеряют величину зазора между подшипником и буртом шпинделя, после чего кольца подшлифо-вывают на необходимую величину. Для устранения радиального люфта в 0,01 мм полукольца необходимо подшлифовать примерно на 120 мкм;

полукольца устанавливают на место. Проверяют, надежно ли законтрена гайка 1;

детали 8, 7, 6 и 3 устанавливают на место. Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 8), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. К переднему подшипнику шпинделя и глазку контроля работы насоса подведены отдельные трубки. Остальные элементы коробки скоростей смазываются разбрызгиванием масла, поступающего из отверстий трубки, расположенной над коробкой скоростей.

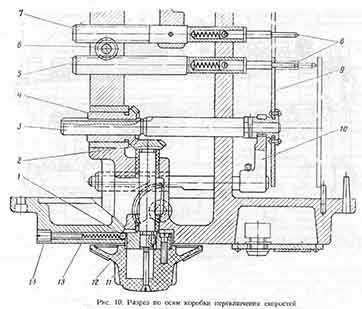

Коробка переключения скоростей

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.Рейка 1 (рис. 9), передвигаемая рукояткой переключателя 5, посредством сектора 2 через вилку 10 (рис. 10) перемещает в осевом направлении главный валик 3 с диском переключения 9. Диск переключения поворачивается указателем скоростей 11 через конические шестерни 2 и 4. Диск имеет несколько рядов отверстий определенного размера, расположенных против штифтов реек 5 и 7, зацепляющихся попарно с зубчатым колесом 6. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

обеспечивается возвратно-поступательное перемещение реек. При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 8 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 1, заскакивающим в пазы звездочки 12.

Регулирование пружины 13 производится пробкой 14 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 5 (см. рис. 9) во включенном положении удерживается за счет пружины 4 и шарика 3. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, отмеченным на указателе, достигается определенным положением конических шестерен 2 и 4 (см. рис. 10) по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин и диска с вилками в положение скорости 31,5 об/мин.

Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм.

Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла, поступающего из трубки в верхней части станины. Отсутствие масляного дождя может вызвать недопустимый нагрев щечек вилок переключения и привести к заеданию вилок, их деформации или поломке.

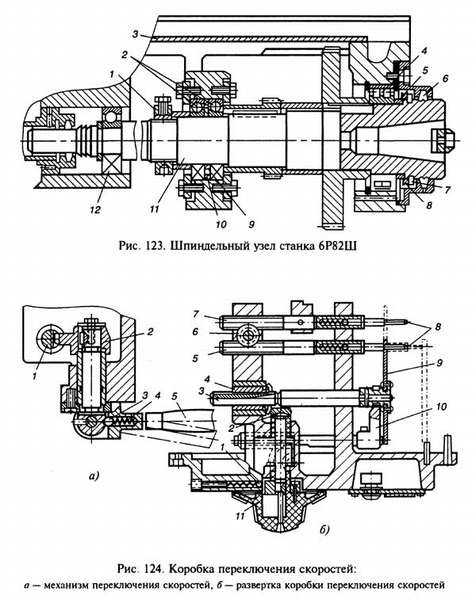

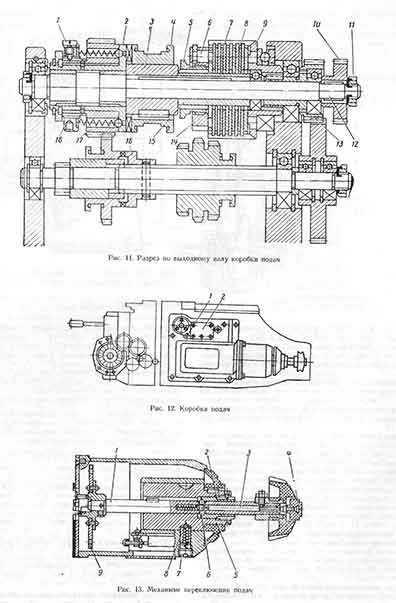

Коробка подач

Коробка подач обеспечивает получение рабочих подач и быстрых перемещений стола, салазок и консоли (кинематику коробки подач см. на рис. 3).

Получаемые в результате переключения блоков скорости вращения передаются на выходной вал 12 (рис. 11) через шариковую предохранительную муфту, кулачковую муфту 4 и втулку 5, соединенную шпонкой с кулачковой муфтой 4 и выходным валом 12.

При перегрузке механизма подач шарики, находящиеся в контакте с отверстиями кулачковой втулки 2, сжимают пружины и выходят из контакта. При этом зубчатое колесо 17 проскальзывает относительно кулачковой втулки 2 и рабочая подача прекращается. Быстрое вращение передается от электродвигателя, минуя коробку подач, зубчатому колесу 13, которое сидит на хвостовике корпуса фрикциона 9 и имеет таким образом постоянное число оборотов. При монтаже необходимо проверить затяжку гайки 11. Корпус фрикционной муфты должен свободно вращаться между зубчатым колесом 10 и упорным подшипником.

Диски фрикциона через один связаны с корпусом фрикциона, который постоянно вращается, и втулкой 15, которая в свою очередь соединена шпонкой с выходным валом 12.

При нажатии кулачковой муфтой 4 на торец втулки 5 и далее на гайку 14 диски 7 и 8 сжимаются и передают быстрое вращение выходному валу 12 и зубчатому колесу 10.

При регулировании предохранительной муфты снимается крышка 2 (рис. 12) и вывертывается пробка 1. На место пробки вставляется стальной стержень так, чтобы конец его вошел в отверстие на наружной поверхности гайки 18 (см. рис. 11), которая застопоривается. Плоским стержнем через окно крышки повертывается за зубья зубчатое колесо 17. После регулирования гайка обязательно контрится от самопроизвольного отворачивания стопором 1.

Механизм переключения подач

Механизм переключения подач входит в узел коробки подач. Принцип ее работы аналогичен работе коробки переключения скоростей.Для предотвращения смещения диска 9 (рис. 13) в осевом направлении валик 1 запирается во включенном положении двумя шариками 6 и втулкой 2. Попадая в кольцевую проточку валика 3, шарики освобождают от фиксации валик 1 при нажиме на кнопку 4.

Фиксация поворота диска переключения 9 осуществляется шариком 8 через фиксаторную втулку 5, связанную шпонкой с валиком 1.

Регулирование усилия фиксации поворота диска переключения производится резьбовой пробкой 7.

Смазка коробки подач осуществляется разбрызгиванием масла, поступающего из системы смазки консоли. Кроме того, в нижней части платика консоли имеется отверстие (просверленное в нагнетательную полость смазки), через которое смазка поступает к маслораспределителю коробки подач.

От маслораспределителя отводятся две трубки: на глазок контроля работы насоса и для смазки подшипников. Непосредственно через маслораспределитель масло подается на смазку подшипников фрикционной муфты.

Для достижения плотности стыка коробки подач и консоли разрешается установка коробки подач, кроме прокладки, на бензиноупорную смазку БУ (ГОСТ 7171—63), если прокладка не обеспечивает достаточной герметичности.

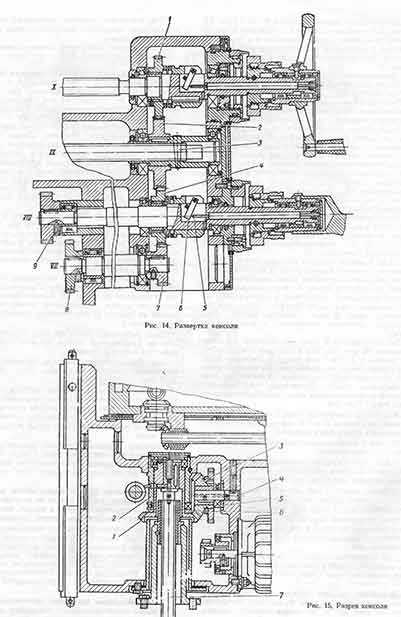

Консоль

Консоль является базовым узлом, объединяющим узлы цепи подач станка. В консоли смонтирован ряд валов и зубчатых колес, передающих движение от коробки подач в трех направлениях (к винтам продольной, поперечной и вертикальной подач), механизм включения быстрого хода и электродвигатель подач. В узел «консоль» входит также механизм включения поперечных и вертикальных подач.

Зубчатое колесо 8 (рис. 14) получает движение от колеса 10 (см. рис. 11) и передает его на зубчатые колеса 7,4,2 и 1 (см. рис. 14). Зубчатое колесо 4 смонтировано на подшипнике и может передавать движение валу только через кулачковую муфту, связанную с валом. Далее через пару цилиндрических и пару конических колес движение передается на винт 7 (рис. 15).

Зацепление конической пары 1 и 3 отрегулировано компенсаторами 5 и 6 и зафиксировано винтом, входящим в засверловку пальца 4.

Втулка 2 имеет технологическое значение и никогда не демонтируется.

Гайка вертикальных перемещений закреплена в колонке. Колонка установлена точно по винту и зафиксирована штифтами на основании станка.

Зубчатое колесо 2 (см .рис. 14), смонтированное на гильзе, через шпонку и шлицы постоянно вращает шлицевой вал IX цепи продольного хода.

Винт поперечной подачи X получает вращение через зубчатое колесо 2 и свободно сидящее на валу колесо 1 при включенной кулачковой муфте поперечного хода.

Для демонтажа валов VII и VIII необходимо снять коробку подач и крышку с левой стороны консоли, после чего через окно консоли вывернуть стопоры у зубчатых колес 8 и 9.

Демонтаж салазок можно произвести после демонтажа шлицевого вала IX, для чего необходимо снять верхний щиток на направляющих консоли, выбить штифт 3 и вытянуть шлицевой вал.

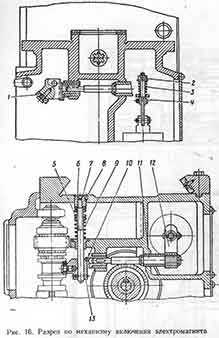

Механизм включения быстрого хода

Механизм включения быстрого хода выключает кулачковую муфту подачи 4 и сжимает диски 7 и 8 фрикционной муфты (см. рис. 11). Рычаг 13 (рис. 16) посажен на ось 7 и связан с ней штифтом. Ось давлением пружины 9 отжимается в направлении зеркала станины. На оси 7 имеются две пары гаек. Правые гайки 5 предназначены для регулирования усилия пружины. Левые гайки 6, упираясь в торец втулки 8, закрепленной в стенке консоли, служат для ограничения и регулирования хода оси, что необходимо для облегчения ввода подшипника в паз кулачковой муфты во время монтажа коробки подач па консоли, а также для устранения осевых ударных нагрузок на подшипник вала 12 (см. рис. 11) при включении кулачковой муфты.

Рычаг на задней стенке имеет уступ, в который упирается шип фланца втулки 10 (см. рис. 16). При повороте втулки рычаг 13 перемещается и сжимает пружину 9. Ось 11 на втором конце имеет мелкий зуб, обеспечивающий возможность монтажа рычага 12, соединяющего ось 11 с тягой электромагнита под необходимым углом.

Электромагнит через тягу и шарниры скреплен с вилкой 4, от которой через гайку 2 и пружину 3 усилие передается на рычаг 12. Таким образом, независимо от усилия, развиваемого электромагнитом, усилие на рычаге 12 определяется степенью затяжки пружины 3.

Цепь включения быстрого хода от электромагнита до фрикционной муфты должна соответствовать следующим условиям:

общий зазор между дисками фрикциона в выключенном состоянии должен быть не менее 2—3 мм;

во включенном положении фрикциона диски должны быть плотно сжаты и сердечник электромагнита полностью втянут, при этом сжатие пружины 3 допускается до положения, определяемого зазором от низа рычага 12 до торца вилки 4 не менее 2 мкм;

пружина 3 должна развивать усилие немногим меньше усилия электромагнита. Гайка 2 регулируется таким образом, чтобы сердечник электромагнита во включенном положении был полностью втянут.

Усилие сжатия дисков определяется величиной натяга пружины 3 и не зависит от величины зазора в дисках. Регулировать зазор в дисках, полагая, что это увеличит силу сжатия дисков, запрещается.

Усилия электромагнита при включении, передаваемые через рычаги, могут расшатывать систему, поэтому при осмотрах и ремонте необходимо проверять сохранность шплинтов гайки 2, посадку шпонок и крепление самого электромагнита на крышке консоли. Износ подшипника / увеличивается, если усилие его прижима не ограничивается гайками 5 и 6.

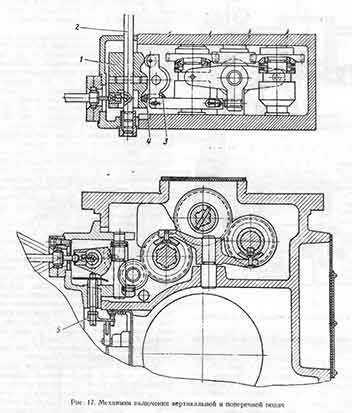

Механизм включения поперечных и вертикальных подач

Механизм включения поперечных и вертикальных подач выполнен в отдельном корпусе и управляет включением и отключением кулачковых муфт поперечной и вертикальной подач и электродвигателя подач.

При движении рукоятки вправо или влево, вверх или вниз связанный с ней барабан 1 (рис. 17) совершает соответствующие движения и своими скосами управляет через рычажную систему включением кулачковых муфт, а через штифты — конечными выключателями мгновенного действия, расположенными ниже механизма и предназначенными для реверса электродвигателя подачи.

Тяга 2 связывает барабан с дублирующей рукояткой. В своей средней части на ней закреплен рычаг, на который действуют кулачки, ограничивающие поперечный ход. В конце тяга имеет рычаг для ограничения вертикальных перемещений. При включениях и выключениях поперечного хода тяга перемещается поступательно, а вертикального хода -— поворачивается.

Блокировка, предохраняющая от включения маховика и рукоятки ручных перемещений при включении механической подачи, включает в себя коромысло 6 (см. рис. 14) и штифт 5.

При включении кулачковой муфты рукояткой подачи коромысло 6 при перемещении муфты поворачивается, передвигает штифт, который упирается в дно кулачковой муфты маховика или рукоятки и отодвигает их, не давая возможности кулачкам сцепиться.

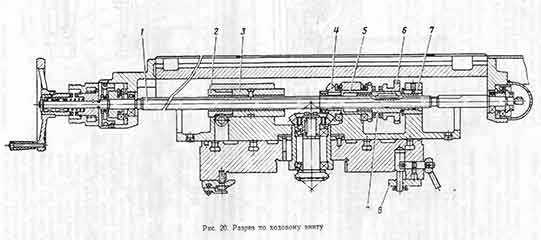

Стол и салазки

Стол и салазки обеспечивают продольные и поперечные перемещения стола.

Ходовой винт 1 (рис. 20) получает вращение через скользящую шпонку гильзы 9, смонтированную во втулках 5 и 7. Гильза 9 через шлицы получает вращение от кулачковой муфты 6 при сцеплении ее с кулачками втулки 5, жестко связанной с коническим зубчатым колесом 4. Втулка 5 имеет зубчатый венец, с которым сцепляется зубчатое колесо привода круглого стола. Кулачковая муфта 6 имеет зубчатый венец для осуществления вращения винта продольной подачи при перемещениях от маховичка. Шестерня 9 (см. рис. 24) подпружинена на случай попадания зуба на зуб. Зацепление с шестерней 9 может быть только в случае расцепления муфты 6 (см. рис 20) с втулкой 5.

Таким образом, маховичок 10 (см. рис. 24) блокируется при механических подачах.

Гайки 2 и 3 ходового винта (см* рис. 20) расположены в левой части салазок. Правая гайка 3 зафиксирована двумя штифтами в корпусе салазок, левая гайка 2, упираясь торцом в правую, при повороте ее червяком выбирает люфт в винтовой паре. Для регулирования зазора необходимо ослабить гайку 1 (рис. 21) и, вращая валик 2, произвести подтягивание гайки 2 (см. рис. 20). Выборку люфта необходимо производить до тех пор, пока люфт ходового винта, проверяемый поворотом маховичка продольного хода, окажется не более 3—5° и пока при перемещении стола вручную не произойдет заклинивание винта на каком-либо участке, необходимом для рабочего хода.

После регулирования нужно, затянув контргайку 1 (см. рис. 21), зафиксировать валик 2 в установленном положении.

Стол в своих торцах соединяется с ходовым винтом через кронштейны, установка которых производится по фактическому расположению винта и фиксируется контрольными штифтами. Упорные подшипники смонтированы на разных концах винта, что устраняет возможность работы винта на продольный изгиб. При монтаже винта обеспечивается предварительный натяг ходового винта гайками с усилием 100—125 кгс.

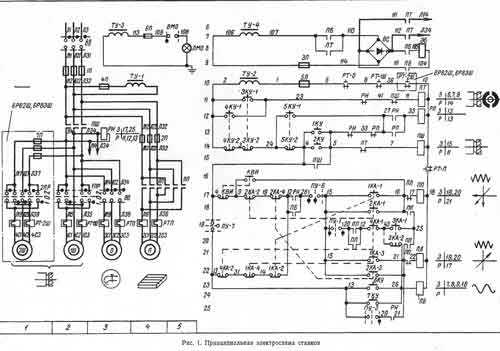

Электрическая схема

Электросхема позволяет производить работу на станке в следующих режимах: „Наладка станка14, „Управление от рукояток11, „Автоматическое управление” продольными перемещениями стола, „Круглый стол“.

Подключение станка к сети и отключение осуществляется вводным выключателем ВВ. Выбор режима работы производится переключателем ПУ. Работа станка в наладочном режиме при невращающемся шпинделе обеспечивается установкой реверсивного переключателя 1ПР (2ПР для станков 6Р82Ш и 6Р83Ш) в среднее нулевое положение.

ПРИ ОТКЛЮЧЕНИИ СТАНКА ВВОДНЫМ ВЫКЛЮЧАТЕЛЕМ ВВ И РЕВЕРСЕ ВРАЩЕНИЯ ШПИНДЕЛЯ ПЕРЕКЛЮЧАТЕЛЯМИ 1ПР и 2ПР НЕОБХОДИМО ОТКЛЮЧИТЬ ЭЛЕКТРОДВИГАТЕЛЬ ШПИНДЕЛЯ.

Для облегчения переключения скоростей шпинделя и подачи в станке предусмотрено импульсное включение электродвигателя кнопкой 5КУ, а электродвигателя подачи — конечным выключателем импульса КВИ. При нажатии кнопки 5КУ включаются ПШ и PH. Н.О. контакты PH включают реле РП, которое за счет своего н.о. контакта становится на самопитание, а н.з. контактом разрывает цепь питания ПШ.

При управлении от рукояток работа электросхемы обеспечивается замыканием рабочих цепочек через контакты командоаппаратов 1КА, 2КА и 4 КА.

Включение и отключение электродвигателя подачи осуществляется двумя командоаппаратами: для продольной подачи 1КА, для вертикальной и поперечной подач — 2КА. Включение и отключение вращения шпинделя осуществляется соответственно кнопками „Пуск“ 1КУ, 2КУ и „Стоп“ ЗКУ, 4КУ. Кнопкой „Стоп“ одновременно с отключением электродвигателя вращения шпинделя отключается и электродвигатель подачи.

Быстрый ход стола происходит при нажатии кнопки „Быстро11, включающей пускателем ПБ электромагнит ЭБ быстрого хода.Торможение электродвигателя шпинделя — электродинамическое и осуществляется пускателем ПТ, создающим цепь постоянного тока от выпрямителя ВС в обмотку статора. Реле напряжения PH служит для защиты селеновых выпрямителей от пробоя. Напряжение обмотки ТУ-4 равно 36 в при напряжении сети 220 в и 55 в при напряжении сети 380, 400, 415, 440 в.

„При работе на одной из подач возможность случайного включения другой подачи взаимоисключается блокировочными контактами 1КА-2 1КА-4 и 2КА-2, 2КА-4.

При автоматическом управлении переключатель НУ должен быть установлен в положение „Автоматический цикл”. Кроме того, необходимо произвести механическое переключение валика, расположенного в салазках станка, из положения „Ручное управление в положение „Автоматический цикл . При последнем положении валика кулачковая муфта продольного хода заперта и конечный выключатель 4КА нажат.

Автоматическое управление осуществляется при помощи кулачков, устанавливаемых на столе. При движении стола кулачки, воздействуя на рукоятку включения продольной подачи (см. рис. 3) и верхнюю звездочку 2, производят необходимые переключения в электросхеме и механизмах.

Управление быстрым ходом в автоматических циклах осуществляется конечным выключателем 3КА.

Конечный выключатель 4КА исключает возможность ручного включения поперечных и вертикальных подач в этом режиме работы.

Работа электросхемы в этом режиме объясняется диаграммой и происходит следующим образом-при отключенной рукоятке 1 шток 4 должен находиться в глубокой впадине звездочки 3, контакты 43—26 конечного выключателя ЗКА должны быть замкнуты (положение 0 на диаграмме). С включением рукоятки 1 вправо включается быстрый ход стола вправо (положение 1 на диаграмме). Отключение быстрого хода в нужной точке происходит при воздействии кулачка За на звездочку 2 (положение 2 на диаграмме), при повороте которой шток 4 попадает в малую впадину звездочки 3, а оба контакта конечного выключателя ЗКА размыкаются. Стол продолжает движение на подаче. При воздействии кулачков 1а и 36 на рукоятку 1 и звездочку 2 происходит реверс подачи и включение быстрого хода влево (положения 3 и 4 на диаграмме). При переходе рукоятки 1 через положение О питание пускателя ПП осуществляется через контакты 43—25 конечного выключателя ЗКА. Шток 4 в этот момент должен находиться на участке постоянной кривизны звездочки 3 (положение 3 на диаграмме). Отключение быстрого хода влево и конец цикла осуществляется при переводе рукоятки 1 кулачком 6 в нейтральное положение (положение 5 на диаграмме).

Работа электросхемы на других циклах происходит аналогично.

При работе с круглым столом переключатель ПУ устанавливается в положение „Круглый стол”. При этом работа на продольных, поперечных и вертикальных подачах исключается размыканием контактов 1КА-1, 2КА-1 и 1КА-3, 2КА-3, разрывающими соответственно цепи питания пускателей ПП или ПЛ.

Управление вращением круглого стола происходит при одностороннем вращении двигателя подачи.

Быстрый ход круглого стола происходит при нажатии кнопки „Быстро”, включающей пускатель ПБ электромагнита быстрого хода.

Скачать документацию

forkettle.ru