95Х18 сталь гост: Страница не найдена

alexxlab | 15.05.2023 | 0 | Разное

Сталь 95Х18 (ЭИ229) со склада металла в Санкт-Петербурге

Главная » Марочник металлов » Коррозионностойкие стали и сплавы » Нержавеющие стали » 95Х18

Сталь 95Х18 выдерживает простые и спокойные агрессивные условия, но при продолжительном контакте с водой или солевыми растворами на поверхности могут появляться очаги ржавчины.

Сталь 95Х18 – основная заготовка для изготовления деталей машин, самолетов, приборов, строительных элементов, инструментов и оружия.Коррозионно устойчивая сталь используется в приборостроении и в создании изделий, способных выдерживать условия высокой износостойкости и твердости, эксплуатируемых в высоких температурах до 500 С и испытываемые влияния сред слабой агрессии, испытываемых к сильному изнашиванию. Из стали 95Х18 производят подшипники, втулки, ножи, режущий инструмент в медицинской промышленности, охотничьи ножи, холодное оружие, штамы и оснастку.

ГОСТы и ТУ на сталь 95Х18

ГОСТ 1133-71 “Сталь кованая круглая и квадратная. Сортамент”

ГОСТ 5632-72 “Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки”

ГОСТ 5949-75 “Сталь сортовая и калиброванная коррозионностойкая, жаростойкая и жаропрочная. Технические условия”

ТУ 14-1-1848-75

ТУ 14-1-4628-89

ГОСТ 4405-75 “Полосы горячекатаные и кованые из инструментальной стали. Сортамент.”;

ГОСТ 14955-77 “Сталь качественная круглая со специальной отделкой поверхности. Технические условия.”;

ГОСТ 2590-2006 “Прокат сортовой стальной горячекатаный круглый. Сортамент.”;

ГОСТ 2591-2006 “Прокат сортовой стальной горячекатаный квадратный. Сортамент.”;

ГОСТ 7417-75 “Сталь калиброванная круглая. Сортамент.”;

ГОСТ 4405-75 “Полосы горячекатаные и кованые из инструментальной стали. Сортамент.”;

ГОСТ 8559-75 “Сталь калиброванная квадратная. Сортамент.”;

ГОСТ 8560-78 “Прокат калиброванный шестигранный.

ГОСТ 1133-71 “Сталь кованая круглая и квадратная. Сортамент.”;

ГОСТ 5632-72 “Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.”;

ГОСТ 103-2006 “Прокат сортовой стальной горячекатаный полосовой. Сортамент.”;

ГОСТ 5949-75 “Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.”;

ГОСТ 2879-2006 “Прокат сортовой стальной горячекатаный шестигранный. Сортамент.”;

ТУ 14-11-245-88 “Профили стальные фасонные высокой точности. Технические условия.”;

ОСТ 3-1686-90 “Заготовки из конструкционной стали для машиностроения. Общие технические условия.”;

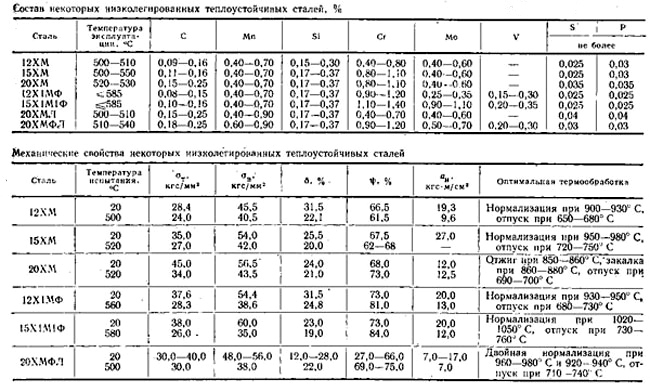

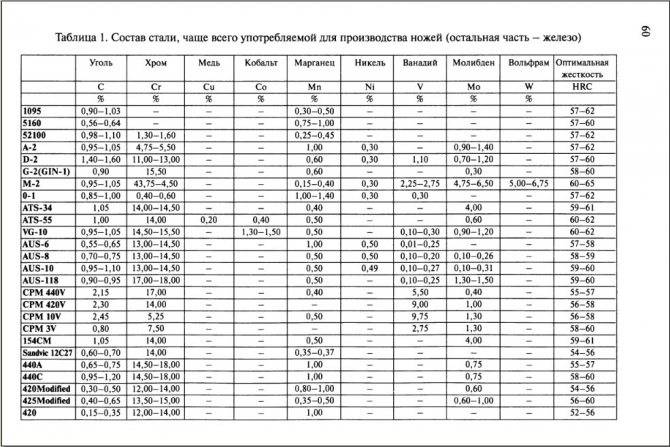

Химический состав стали 95Х18

| C | Cr | Mn | P | S | Si | |

| 0,9-1,0 | 17-19,0 |

Осн. |

≤0,8 | ≤0,030 | ≤0,025 | ≤0,8 |

Физические свойства

- Плотность 7,67 · 103 кг/м3для стали 90Х18МФ и 7,75 · 103 кг/м3 для стали 95X18.

- Теплопроводность при 20 °С составляет 24,3 Вт/(м · К).

- Удельная теплоемкость при 20°С равна 0,483 · 103, Дж/(кг · К).

- Удельное электросопротивление – 0,68 ·106, Ом · м.

Коррозионная стойкость

Сталь 95Х18 обладает удовлетворительной коррозионной стойкостью в 3%-ном растворе поваренной соли и в воде после закалки и низкого отпуска до 400град. При температуре отпуска 480-500град корризионная стойкость стали 95Х18 резко снижается в результате выделения карбидов.

Технология изготовления

Прокатка или ковка передельной заготовки.

Структура

Сталь 95Х18 ледебуритной структуры с избыточными карбидами относится к мартенситному классу, упрочняется после закалки в результате мартенситного превращения. Для улучшения обрабатываемости при точении рекомендуется отжиг при температуре 730-760град. Перегревы при закалке и низкотемпературный отпуск снижают ударную вязкость (охрупчение материала), их следует избегать.

Значение температурного коэффициента линейного расширения а для сталей

|

|

α · 106, К-1, в интервале температур, °С |

|||||

|

20-100 |

20-200 |

20-300 |

20-400 |

20-500 |

20-800 |

|

|

90Х18МФ |

11 |

11,2 |

11,6 |

11,8 |

12,2 |

12,8 |

|

95X18 |

11,8 |

12,3 |

12,7 |

13,1 |

13,4 |

– |

В стартовый прокат входят:

Круг 95Х18

Применяется изделие в большинстве отраслях тяжелой промышленности. Нержавеющий круг 95Х18 не используются в сварных конструкций, но реализуется в качестве заготовки для производства деталей. Уникальные характеристики отразились на обширной плоскости сферы применения. Производство кругов осуществляется холоднокатаным и горячекатаным методом.

Нержавеющий круг 95Х18 не используются в сварных конструкций, но реализуется в качестве заготовки для производства деталей. Уникальные характеристики отразились на обширной плоскости сферы применения. Производство кругов осуществляется холоднокатаным и горячекатаным методом.

Лист 95Х18

Используется во многих отраслях промышленности как деталь высокого уровня прочности и надежности. Лист 95Х18 подвергается выплавке в индукционных, электродуговых печах. Обладает рядом достоинств: устойчивость к коррозии, воздействиям агрессивной среды, универсальность, удобство обработки, эстетичная поверхность. Сфера применения стального листа распространяется на частное хозяйство, строительство, автомобильную и авиационную отрасль.

Полоса 95Х18

Коррозийно-стойкая полоса 95Х18 в форме металлического профиля с поперечным сечением и заполненным внутренним пространством. Классификация полос производится по длине, типу длины, точности прокатки, дополнительного покрытия.

В компании “МСК” устанавливается демократичная стоимость на продукцию.

- Низкая цена на весь прокат.

- Качество высокое, сертификаты.

- Широкий ассортимент.

- Доставка по России.

- Гибкий подход к каждому заказчику.

Стоимость поставки формируется из условий заказа, алгоритма денежных расчетов, но сохраняется очень выгодной для Вас. Оптовая и розничная продажа осуществляется в Санкт-Петербурге, Москве. Если у Вас возникли вопросы, то свяжитесь с нашим менеджером по указанной контактной информации.

В наличии

Оставить заявку

При отправке заявки незабудьте потребовать свежий прайс. Мы свяжемся с Вами в ближайшее время!

Сталь 95Х18 – Полный марочник сталей и сплавов

Общие сведения

| Вид поставки |

Сортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 14955-77. Полоса ГОСТ 4405-75, ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71. |

| Назначение |

| Втулки, оси, стержни, шариковые и роликовые подшипники и другие детали, к которым предъявляются требования высокой твердости и износостойкости и работающие при температуре до 500 °С или подвергающиеся действию умеренных агрессивных сред. Сталь коррозионная мартенситного класса. |

Химический состав

| Химический элемент | % |

| Углерод (C) | 0.9-1.0 |

| Кремний (Si), не более | 0.8 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn), не более | 0.8 |

| Никель (Ni), не более | 0.6 |

| Титан (Ti), не более | 0.2 |

| Фосфор (P), не более | 0. 03 03 |

| Хром (Cr) | 17-19 |

| Сера (S), не более | 0.025 |

Механические свойства

Механические свойства

| Термообработка, состояние поставки | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HRCэ |

| Закалка с 1000-1050 °С, масло. Отпуск 200-300 °С, воздух или масло | >56 | |||||

| Пруток. Полные отжиг 885-920 °С, 1-2 ч. | 420 | 770 | 15 | 30 | ||

| Пруток. Неполный отжиг 730-790 °С, 2-6 ч. | 770 | 880 | 12 | 25 | 24-29 | |

| Подогрев 850-860 °С. Закакла 1000-1070 °С, масло или воздух. Обработка холодом 70-80 °С. Отпуск 150-160 °С, воздух. | 1980-2300 | 63 | >59 |

Механические свойства при повышенных температурах

| t испытания, °C | KCU, Дж/м2 | HRCэ |

Закалка 1050 °С, масло. Обработка холодом при -70 °С. Отпуск 400 °С. Обработка холодом при -70 °С. Отпуск 400 °С. | ||

| 20 | 58-59 | |

| 200 | 12-18 | 57-58 |

| 300 | 12-22 | 56-57 |

| 400 | 12-22 | 56-57 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | KCU, Дж/м2 | HRCэ |

| Закалка 1040 °С, масло. | ||

| 200 | 265 | 59 |

| 300 | 285 | 53 |

| 400 | 245 | 56 |

| 500 | 205 | 56 |

| Закалка 1050 °С, масло. | ||

| 150 | 59-64 | |

| 200 | 58-62 | |

| 300 | 55-59 | |

| 400 | 56-59 | |

| 500 | 51-54 | |

| 600 | 41-44 | |

Технологические свойства

| Температура ковки |

Начала 1180 °C, конца 850 °C. Сечения до 700 мм подвергаются отжигу с перекристаллизацией, отпуску. Сечения до 700 мм подвергаются отжигу с перекристаллизацией, отпуску. |

| Свариваемость |

| не применяется для сварных конструкций. |

| Обрабатываемость резанием |

| В отожженном состоянии при НВ 212-217 и σB = 700 МПа Ku тв.спл. = 0,86, Ku б.ст. = 0,35. |

| Склонность к отпускной способности |

| склонна при температуре отпуска 450-600 °С |

| Флокеночувствительность |

| незначительная |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 830 |

| Ac3 | 1100 |

| Ar3 | 810 |

Предел выносливости

| σ-1, МПа | Термообработка, состояние стали |

| 960 | Закалка 1050 °С, масло. Отпуск 150 °С. HRCэ 61 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 204 | |||||||||

| Плотность, ρn, кг/см3 | 7750 | 7730 | 7540 | |||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 24 | |||||||||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (α, 10-6 1/°С) | 11. 8 8 | 12.3 | 12.7 | 13.1 | 13.4 | |||||

| Удельная теплоемкость (c, Дж/(кг · °С)) | 483 |

Условные обозначения

| Механические свойства | |

| σB | временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,2 | предел текучести условный, МПа |

| σсж | предел прочности при сжатии, МПа |

| σсж0,2 | предел текучести при сжатии, МПа |

| σ0,05 | предел упругости, МПа |

| σизг | предел прочности при изгибе, МПа |

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| δ5 , δ4 , δ10 | относительное удлинение после разрыва, % |

| ψ | относительное сужение, % |

| ν | относительный сдвиг, % |

| ε | относительная осадка при появлении первой трещины, % |

| τК | предел прочности при кручении, максимальное касательное напряжение, МПа |

| τ-1 | предел выносливости при испытании на кручение с симметричным циклом нагружения, МПа |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами вида U и V, Дж/см2 |

| HRCэ и HRB | твёрдость по Роквеллу (шкала C и B соответственно) |

| HB | твёрдость по Бринеллю |

| HV | твёрдость по Виккерсу |

| HSD | твёрдость по Шору |

| Физические свойства | |

| E | модуль упругости нормальный, ГПа |

| G | модуль упругости при сдвиге кручением, ГПа |

| ρn | плотность, кг/м3 |

| λ | коэффициент теплопроводности, Вт/(м∙°C) |

| ρ | удельное электросопротивление, Ом∙м |

| α | коэффициент линейного теплового расширения, 10-61/°С |

| с | удельная теплоёмкость, Дж/(кг∙°С) |

Поделиться:

Просмотров: 1 864

95X18 – Чугун и литая сталь

Расположение » Главная » Марки > Нержавеющая сталь > 95X18ГОСТ 95Х18 Детали

Россия Стандарт ГОСТ Нержавеющая и жаропрочная сталь Марка стали и химический состав

ГОСТ 95Х18 Стандарт Скачать

Теги

- 95X18

| Категория | Тип | Класс | Микроструктура | Обозначения |

|---|---|---|---|---|

| Сплавы | Нержавеющая сталь | 95X18 | Мартенсит | Россия – ГОСТ, |

| Элементы | Мин.(≥) | Макс. (≤) | Аналог | Примечания |

|---|---|---|---|---|

| С | 0,90 | 1,00 | ||

| Si | – | 0,80 | ||

| Мн | – | 0,80 | ||

| Р | – | 0,030 | ||

| С | – | 0,025 | ||

| Кр | 17. 00 00 | 19.00 | ||

| Никель | – | 0,60 | ||

| Пн | – | – | ||

| Вт | – | 0,20 | ||

| Ти | – | 0,20 |

| Прочность R p0,2 (МПа) | Прочность на растяжение R м (МПа) | Энергия удара КВ (Дж) | Удлинение при разрыве А (%) | Уменьшение поперечного сечения на изломе Z (%) | Состояние после термообработки | Твердость по Бринеллю (HBW) |

|---|---|---|---|---|---|---|

| 753 (≥) | 488 (≥) | 21 | 43 | 44 | Раствор и старение, отжиг, старение, Q+T и т. д. д. | 114 |

| Недвижимость | Плотность кг/дм3 | Температура T °C/F | Удельная теплоемкость Дж/кгК | Теплопроводность Вт/мК | Электрическое сопротивление мкОм·см | Модуль упругости кН/мм2 | Скорость расширения |

|---|---|---|---|---|---|---|---|

| 248 (≥) | 289 (≥) | 11 | 41 | 31 | Раствор и старение, отжиг, старение, Q+T и т. д. | 421 | |

Темп. °С/°F | Предел деформации ползучести (10000 ч) (Rp1,0) Н/мм2 | Прочность на разрыв при ползучести (10000 ч) (Rp1,0) Н/мм2 | |||||

| 797 | 882 | 452 |

| Тип продукта | Товары | Размер | Процессы | Состояние доставки |

|---|---|---|---|---|

| Плиты/листы | Пластины/листы | 0,08-200 мм (Т)*Ш*Д | Ковка, горячая и холодная прокатка | Отжиг, Раствор и старение, Q+T, ПРОМЫВКА КИСЛОТОЙ, Дробеструйная очистка |

| Стальной стержень | Круглый стержень, Плоский стержень, Квадратный стержень | Φ8-1200мм*Д | Ковка, горячая и холодная прокатка, Литье | Черный, Грубая токарная обработка, Дробеструйная обработка, |

| Рулон/лента | Стальная катушка /Стальная полоса | 0,03–16,0×1200 мм | Холоднокатаный и горячекатаный | Отжиг, Раствор и старение, Q+T, ПРОМЫВКА КИСЛОТОЙ, Дробеструйная очистка |

| Трубы/трубки | Бесшовные трубы/трубы, сварные трубы/трубы | Внешний диаметр:6-219мм x ВЕС:0,5-20,0 мм | Горячая экструзия, холодная вытяжка, сварка | Отжиг, раствор и старение, Q+T, ПРОМЫВКА КИСЛОТОЙ |

| Марка | Стандартный | Страна | Заявка |

|---|---|---|---|

| 95X18 | ГОСТ | Россия | Россия Нержавеющая сталь и жаропрочная сталь стандарта GOCT Марка стали и химический состав |

Сталь 07Х26Н4Б / Эвек

Сталь 10Х18Н5Г9АС4 (ЭП492; АНС-3)

Сталь 10Х32Н4Д (ЭП529)

Сталь 10Х17Н5М2 (ЭП405)

Сталь 10х27Н13М3Т (ЭИ432)

Сталь 10Х17х23М2Т (ЭИ448)

Сталь 10Х14Г14Н3 (ДИ-6)

Сталь 10Х24АГ15 (ДИ-13)

Сталь 09Х27Н7Ю1 (0Х17Н7Ю) 1)

Сталь 09Х27Н7Ю (ЭИ973)

Сталь 09Х26Н4Б (ЭП56; 1Х16Н4Б)

Сталь 09Х25Н8Ю1 (09х25Н8Ю; ЭИ904)

Сталь 08ХГСДП

Сталь 08Х32Н6Т (ЭП53)

Сталь 08Х21Г11АН6 (АПА-53)

Сталь 08Х20Н4АГ10 (НН-3)

Сталь 08х28ч (ДИ-77)

Сталь 08Х18Н7Г10АМ3 ( 08Х18Н7Г10АМ3С2)

Сталь 08Х18Н5Г12АБ (НН-3Б)

Сталь 08Х18Н5Г11БАФ (НН-3БФ)

Сталь 08Х18Н4Г11АФ (ХН-3Ф)

Сталь 08Х28Н12Т (0 Х18Н12Т)

Сталь 08Х28Н12Б (ЭИ402)

Сталь 08Х28Г8Н2Т (КО-3)

Сталь 08Х27Н6Т (ДИ-21)

Сталь 20Х23Н4Г9 (ЭИ100)

Сталь Х17Н14М3Т

Сталь Х17Н14М2Т

Сталь 95Х1 8 (ЭИ229)

Сталь 95Х13М3К3Б2Ф (ЭП766)

Сталь 65х23

Сталь 40х23 (4Х13)

Сталь 30Х23 (по времени 3х13)

Сталь 26Х14Н2 (ЭП208)

Сталь 25Х17Н2Б

Сталь 25Х17Н2 (ЭП407)

Сталь 2 5Х23Н2 (ЭИ474)

Сталь 20Х27Н2 (2Х17Н2)

Сталь 08Х27Н15М3Т (ЭИ580)

Сталь 18Х13Н3

Сталь 15Х28Н12С4ТЮ (ЭИ654; 2Х18Н12С4ТЮ)

Сталь 15Х17АГ14 (ЭП213)

Сталь 13Х18Н10Г3С2М2 (З И98)

Сталь 12х31Н5Т (ЭИ811; 1Х21Н5Т)

Сталь 12Х18Н13АМ3 (ЭП878)

Сталь 12х28Н10Э (ЭП47)

Сталь 12Х17Н8Г2С2МФ (ЗИ126)

Сталь 12х27Г9АН4 (ЭИ878)

Сталь 12Х13Г12АС2Н2 (ДИ50) 9000 5

Сталь 11Х13Н3

Сталь 03Х26Н15М3 (ЭИ844)

Сталь 04Х15СТ

Сталь 04Х17х20М2

Сталь 03Х23Н6 (ЗИ68)

Сталь 03Х32Н6М2 (ЗИ67)

Сталь 03Х21Н25М5ДБ

Сталь 03Х31Н21М4ГБ (ЗИ35)

Сталь 03Х20Н45М5Б (ЧС) 32;03ХН45МБ)

Сталь 03Х18Н12Т (000Х18Н12Т)

Сталь 03Х18Н12 (000Х18Н12)

Сталь 03Х18Н11 (000Х18Н11)

Сталь 03Х17Н14М2

Сталь 03Х17АН9 (ЭК177)

Сталь 04Х27Т

Сталь 03Х15Н35Г7М6Б (ЭП855)

Сталь 03Х13АГ19 (ЧС36)

Сталь 03Х12Н10МТР (ЭП810; ВНС-25)

Сталь 03Х12К10М6Н4Т (ЭП927)

Сталь 03Х11Н10М2Т2 (ЭП853)

Сталь 02Х25Н22АМ2 (ЧС108)

Сталь 02Х2 1Н25М5ДБ (ЭК5)

Сталь 02Х21Н21М4Г2Б (ЗИ69)

Ст Т (0Х17Н13М2Т; ЭИ448)

Сталь 08Х20Н20Т2 (0Х10Н20Т2)

Сталь 08Х10Н16Т2 (0Х10Н16Т2)

Сталь 07Х31Г7АН5 (ЭП222) 9 0005

Сталь 07Х18Н10Р (ЭП287)

Сталь 07Х26Н6 (ЭП288; СН-2А; Х16Н6)

Сталь 07Х26Н4Б

Сталь 07Х15Н7ЮМ2 (ЭП35; Ч-4; Х15Н8М 2Ю)

Сталь 07Х26Н6

Ст

Сталь 06Х12Н3Д (08Х12Н3Д)

Сталь 05ХГБ

Сталь 05Х20Н15АГ6 (ЧС109)

Сталь 05Х12Н9М2С3 (ЭП821)

Сталь 05Х12Н2К3М2АФ (АНС-40)

Сталь 04Х32Н8 (ЭП535)

Сталь 04Х25Н5М2 (ДИ62)

Сталь 04Х19МАФТ

900 04 Сталь 04Х28Н10 (ЭИ842)Обозначение

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 07Х16Н4Б |

| Обозначение ГОСТ Латинская | 07Х16х5Б |

| Транслитерация | 07х26Н4Б |

| По химическим элементам | 07Cr16H4Nb |

Описание

Сталь 07Х26Н4Б применяется : для производства поковок, применяемых при изготовлении деталей в судостроении и судоремонте; поковки и штамповки высоконагруженных деталей изделий морской техники; сварные детали оборудования атомной энергетики и химической промышленности.

Примечание

Сталь высоколегированная высокопрочная коррозионно-стойкая мартенситного класса.

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Обработка металлов давлением. Поковки | В03 | ГОСТ 25054-81, ОСТ 5Р.9125-84, СТ ЦКБА 010-2004 |

| Классификация, номенклатура и общие правила | В30 | ГОСТ 5632-72 |

| Заготовки. Из заготовки. Плиты | В31 | ОСТ 3-1686-90, ОСТ 95-10-72, ТУ 14-1-3570-83, ТУ 14-1-1564-76, ТУ 14-132-176-89 |

| Термическая и термохимическая обработка металлов | В04 | СТ ЦКБА 016-2005 |

| Прутки и профили | В32 | ТУ 14-1-3573-83, ТУ 14-11-245-88, ТУ 14-1-5208-93 |

| Отливки со специальными свойствами (чугун и сталь) | В83 | ТУ 5.961-11131-79, ТУ 5.961-11191-81 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Фе | Медь | В | Ти | Пн | № | Вт |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ТУ 14-1-3573-83 | 0,05-0,1 | ≤0,02 | ≤0,025 | 0,2-0,5 | 15-16,5 | ≤0,6 | 3,5-4,5 | Остальное | ≤0,2 | – | – | – | 0,2-0,4 | – |

ОСТ 5Р. 9125-84 9125-84 | ≤0,1 | ≤0,02 | ≤0,025 | 0,2-0,5 | 15-16,5 | ≤0,6 | 3,5-4,5 | Остальное | ≤0,2 | – | – | – | 0,2-0,4 | – |

| ТУ 14-132-176-89 | 0,05-0,1 | ≤0,02 | ≤0,025 | 0,2-0,5 | 15-16,5 | ≤0,6 | 3,5-4,5 | Остальное | ≤0,3 | – | – | – | 0,2-0,4 | – |

| ГОСТ 5632-72 | 0,05-0,1 | ≤0,02 | ≤0,025 | 0,2-0,5 | 15-16,5 | ≤0,6 | 3,5-4,5 | Остальное | ≤0,3 | ≤0,2 | ≤0,2 | ≤0,3 | 0,2-0,4 | ≤0,2 |

Fe – основа.

По ТУ 14-1-3573-83 химический состав приведен для стали марок 07Х16Н4Б и 07Х16Н4Б-Ш. Сталь выплавляется на высокочистую шихтовую заготовку 22РУ. Содержание примесей цветных металлов должно быть не более: олова – 0,0040 %, мышьяка 0,0080 %, свинца 0,0050 %, цинка 0,0040 %, сурьмы 0,0040 %, висмута 0,00010 %. В готовой продукции допускаются следующие предельные отклонения по содержанию элементов в стали: по хрому ± 0,10 %, по никелю ± 0,050 %, по углероду и ниобию ± 0,010 % каждого, по кремнию и марганцу + 0,020 % каждого. Остаточное содержание элементов – по ГОСТ 5632. При выплавке стали добавка ферробора 0,0030% бора расчетным и химическим анализом не определяется.

Содержание примесей цветных металлов должно быть не более: олова – 0,0040 %, мышьяка 0,0080 %, свинца 0,0050 %, цинка 0,0040 %, сурьмы 0,0040 %, висмута 0,00010 %. В готовой продукции допускаются следующие предельные отклонения по содержанию элементов в стали: по хрому ± 0,10 %, по никелю ± 0,050 %, по углероду и ниобию ± 0,010 % каждого, по кремнию и марганцу + 0,020 % каждого. Остаточное содержание элементов – по ГОСТ 5632. При выплавке стали добавка ферробора 0,0030% бора расчетным и химическим анализом не определяется.

По ТУ 14-1-3570-83 химический состав приведен для стали марок 07Х16Н4Б и 07Х16Н4Б-Ш. Сталь выплавляется на высокочистую шихтовую заготовку 22РУ. Содержание примесей цветных металлов (олова, мышьяка, свинца, цинка, сурьмы, висмута) не должно превышать 1 балла по каждому элементу. В готовой продукции допускаются следующие предельные отклонения по содержанию элементов в стали: по хрому ± 0,10 %, по никелю ± 0,050 %, по углероду и ниобию ± 0,010 % каждого, по кремнию и марганцу + 0,020 % каждого. Остаточное содержание элементов – по ГОСТ 5632. При выплавке стали добавка ферробора 0,0030% бора расчетным и химическим анализом не определяется.

Остаточное содержание элементов – по ГОСТ 5632. При выплавке стали добавка ферробора 0,0030% бора расчетным и химическим анализом не определяется.

По ОСТ 5Р.9125-84 общая массовая доля Nb + Ta = 0,20-0,40 % (указано в значении для Nb).

По ТУ 14-132-176-89 химический состав приведен для стали марки 07х26Н4Б. В стали допустимы допуски по химическому составу: углерод ± 0,010 %, никель ± 0,050 %, фосфор + 0,0030 %, хром ± 0,10 %, кремний + 0,020 %, марганец + 0,020 %, ниобий ± 0,010 %. Допускаемые отклонения по химическому составу и содержанию остаточных элементов – по ГОСТ 5632. Массовая доля ванадия определяется химическим анализом и результаты заносятся в паспорт – содержание ванадия необязательно.

Механические свойства

| Сечение, мм | t отпускания, °С | с Т |с 0,2 , МПа | σ U , МПа | д 5 , % | г, % | KCU, кДж/м 2 | НВ, МПа | HRc |

|---|---|---|---|---|---|---|---|---|

Заготовки трубопроводной арматуры по СТ ЦКВА 016-2005 сталь 07Х26Н4Б (07Х26Н4Б-Ш). Закалка в масло с 1040-1060 °С + Отпуск при 275-300 °С, охлаждение на воздухе Закалка в масло с 1040-1060 °С + Отпуск при 275-300 °С, охлаждение на воздухе | ||||||||

| ≤200 | – | ≥931 | ≥1029 | ≥10 | ≥45 | ≥784 | 302-351 | – |

| 200-300 | – | ≥735 | ≥882 | ≥13 | ≥50 | ≥833 | 269-302 | – |

| 300-400 | – | ≥686 | ≥882 | ≥13 | ≥50 | ≥833 | 269-302 | – |

| 400-500 | – | ≥686 | ≥882 | ≥12 | ≥40 | ≥833 | 269-302 | – |

| Заготовки из стали марок 07Х26Н4Б и 07Х26Н4Б-ш (поковки) ОСТ 95-10-72. Закалка в масло с 1040-1060 °С + Отпуск, охлаждение на воздухе (образцы) | ||||||||

| ≤180 | 620-660 | ≥735 | ≥882 | ≥13 | ≥50 | ≥588 | 248-302 | 20-30 |

| ≤100 | 270-310 | ≥883 | ≥1029 | ≥10 | ≥45 | ≥588 | 302-375 | 30-38 |

Поковки для деталей, устойчивых к ICC. Закалка в масло с 1040-1060 °С, охлаждение до 70-90 °С + Отпуск при 640-660 °С (первый этап) охлаждение на воздухе + Отпуск при 610-630 °С (II этап) охлаждение на воздухе Закалка в масло с 1040-1060 °С, охлаждение до 70-90 °С + Отпуск при 640-660 °С (первый этап) охлаждение на воздухе + Отпуск при 610-630 °С (II этап) охлаждение на воздухе | ||||||||

| 500 | – | ≥690 | ≥882 | ≥12 | ≥40 | ≥558 | 269-302 | – |

| Прутки горячекатаные и кованые по прочим 14-1-3573-83, ТУ 14-1-3570-83. Продольные образцы. Закалка в масло с 1040-1060 °С (выдержка 1-2 мин/1мм сечения) + Отпуск при 640-660 °С (выдержка 2 часа), охлаждение на воздухе | ||||||||

| 25-30 | – | ≥735 | ≥880 | ≥13 | ≥50 | ≥883 | – | – |

Описание механических меток

| Наименование | Описание |

|---|---|

| с Т |с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2 % |

| σ У | Предел кратковременной прочности |

| д 5 | Удлинение после разрыва |

| у | Относительное сужение |

| ККУ | Прочность |

| НВ | Число твердости по Бринеллю |

| HRc | Твердость по Роквеллу (индентор алмазный сфероконический) |

Технологические свойства

| Наименование | Значение |

|---|---|

| Макроструктура и загрязнение | Макроструктура стали при проверке на вытравленном шаблоне не должна иметь усадочной рыхлости, пузырей, пленов, трещин, свищей и шлаковых включений. Металл электрошлакового переплава допускается послойной кристаллизацией и световым контуром не более 3-го балла шкалы ГОСТ 10243. Загрязнение стали неметаллическими включениями не должно превышать следующих норм по высшему сорту: для стали 07Х26Н4Б- W – Оксиды (ОС, ОТ), силикаты (СХ, СП) и сульфиды (С) 2, силикаты недеформированные (СН) не более 2,5, нитриды и карбонитриды – не более 3,5; для стали 07Х26Н4Б – оксидов (ОС, ОТ), силикатов (СХ, СП) и сульфидов (с) не более 3, силикатов недеформированных (СН) – не более 3,5, нитридов и карбонитридов – не более 4 Металл электрошлакового переплава допускается послойной кристаллизацией и световым контуром не более 3-го балла шкалы ГОСТ 10243. Загрязнение стали неметаллическими включениями не должно превышать следующих норм по высшему сорту: для стали 07Х26Н4Б- W – Оксиды (ОС, ОТ), силикаты (СХ, СП) и сульфиды (С) 2, силикаты недеформированные (СН) не более 2,5, нитриды и карбонитриды – не более 3,5; для стали 07Х26Н4Б – оксидов (ОС, ОТ), силикатов (СХ, СП) и сульфидов (с) не более 3, силикатов недеформированных (СН) – не более 3,5, нитридов и карбонитридов – не более 4 |

| Особенности термической обработки | Для получения характеристических значений механических свойств и набора твердости СТ ЦКВА 010 и достижения максимальной коррозионной стойкости детали (заготовки) арматуры должны подвергаться закалке и отпуску. Нагрев деталей (заготовок) в диапазоне температур от 500 °С до 800 °С должен осуществляться со скоростью не более 200 °С в час. В интервале температур 750 – 800 °С необходимо дать выдержку для полного прогрева шихты. |

%)

%)