Абразивная обработка металла: Абразивная обработка металлов

alexxlab | 13.06.2023 | 0 | Разное

Основные технологии абразивной обработки металлов

Под абразивной обработкой подразумевается физическое воздействие твердых частиц рабочего органа инструмента на заготовку. Простейшим примером абразивной обработки может послужить заточка ножа на корундовом бруске. Основными развитыми направлениями этого типа обработки металла является резка и шлифовка. Причем самые высоколегированные металлы легко поддаются воздействию абразивных материалов. Для достижения требуемой точности и качества обработки поверхностей применяется несколько технологий абразивной обработки металлов.

Резка

Одной из самых распространенных является резка, примером как это реализовано может послужить обычная угловая шлифовальная машина (Болгарка), резка металла абразивными дисками повсеместно применяется в современной промышленности. Основное преимущество резки металла абразивными материалами это достаточно высокая точность и скорость, к минусу можно отнести сильный нагрев металла в зоне разреза, так- же возможно изменение свойств самого метала.

Основные технологии абразивной обработки металлов

Гидроабразивная резка

Но существуют и своего рода уникальные системы абразивной резки такие как гидроабразивная резка. Из названия понятно, что в процессе так- же участвует жидкость — вода, она нужна для передачи энергии и нужного ускорения абразивным частицам, которые непосредственно режут металл. Плюс ко всему вода является охладителем обрабатываемого материала, именно поэтому заготовка обрабатываемая таким способом не подвергается воздействию высоких температур, деформирующих деталь.

Абразивная шлифовка

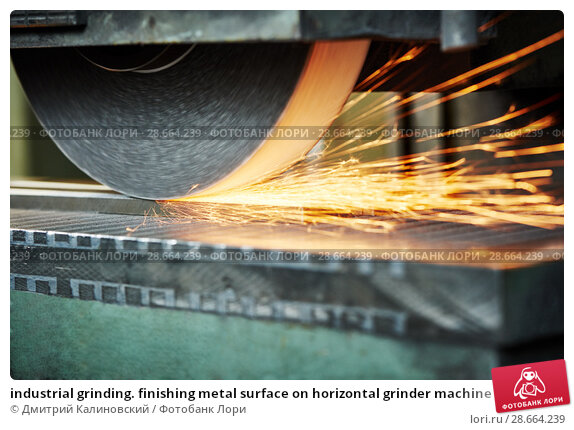

Также очень распространённой является абразивная шлифовка — воздействие на поверхностный слой металла для придания ему необходимой ровности и гладкости. Для этого типа обработки, как и для резки, применяются в основном абразивные шлифовальные диски, отличающиеся от отрезных большей толщиной, так как для шлифовки используется сама плоскость диска.

Пескоструйная обработка

Но как быть с поверхностями, не имеющими ровных плоскостей? Именно для этого существует так называемая Пескоструйная обработка. Принцип её достаточно прост, В мощный поток воздуха подаются абразивные частицы, которые ударяясь о поверхность обрабатываемой детали, оставляют микро царапины. Качество поверхности, при таком способе обработки зависит от размеров частиц и типа абразивного материала.

Принцип её достаточно прост, В мощный поток воздуха подаются абразивные частицы, которые ударяясь о поверхность обрабатываемой детали, оставляют микро царапины. Качество поверхности, при таком способе обработки зависит от размеров частиц и типа абразивного материала.

Магнитно абразивная обработка металлов

Для многих экзотичной покажется Магнитно абразивная обработка металлов. Суть её заключается в движении обрабатываемой заготовки в массе абразивных частиц, удерживаемых магнитным полем. С помощью изменения интенсивности магнитного поля можно регулировать режим обработки на всех этапах.

Сегодня современной промышленности невозможно обойтись без применения абразивных материалов и методов обработки. С развитием технического прогресса абразивная обработка находит всё большее применение в разных отраслях. И по сей день создаются новые способы обработки, для внедрения их и в технологические процессы, ранее в которых абразив был, не применим. Это связано с простотой применения технологий абразивной обработки и доступностью расходных материалов. Современные абразивы способны хорошо работать не только с металлами, но и с другими твёрдыми материалами. А широкий спектр разнообразия самих абразивных материалов позволяет добиться в процессе обработки даже зеркальных поверхностей.

Современные абразивы способны хорошо работать не только с металлами, но и с другими твёрдыми материалами. А широкий спектр разнообразия самих абразивных материалов позволяет добиться в процессе обработки даже зеркальных поверхностей.

Абразивная обработка черных и цветных металлов: абразивы

Главная » Обработка металла » Абразивная » Технологии проведения абразивной обработки

На чтение 4 мин

Содержание

- Виды абразивов

- Основные виды шлифовки

- Круглое наружное шлифование

- Внутреннее шлифование

- Зубошлифование

- Бесцентровое шлифование

- Шлифование плоских поверхностей

- Особенности процесса полирования

Чтобы очистить поверхность металла от ржавчины, окалин, краски, снять поверхностный слой для получения ровной поверхности используется абразивная обработка. Этот процесс подразумевает использование специального оборудования с абразивными материалами.

Абразивная обработкаВиды абразивовЧтобы эффективно счищать слой ржавчины или неровную текстуру с поверхности металла, требуется использовать специальные абразивы. Они бывают природными и искусственными. Такие материалы обладают зернистой структурой. Фракция может быть разной. Её выбирают в зависимости от типа обработки. Если нужно счистить толстый слой ржавчины, применяется абразив с большими зернами, если это финишная обработка — с мелкими.

Они бывают природными и искусственными. Такие материалы обладают зернистой структурой. Фракция может быть разной. Её выбирают в зависимости от типа обработки. Если нужно счистить толстый слой ржавчины, применяется абразив с большими зернами, если это финишная обработка — с мелкими.

Выделяются два типа абразивных инструментов:

- Мягкие — материал, зёрна которого наклеиваются на бумагу.

- Твёрдые — представляют собой шлифовальные круги, бруски, мусаты.

Разновидности абразивных материалов в зависимости от их характеристик:

- Электрокорунд циркониевый. Применяется при шлифовании заготовок из стали. Представляет собой кристаллы мелкой фракции.

- Электрокорунд нормальный. Используется для шлифовки чугуна, алюминия, никеля, бронзы и высокопрочной стали. Выдерживает высокие температуры, обладает повышенной прочностью при интенсивных нагрузках.

- Электрокорунд белый. Абразив с высоким показателем твердости. Структура однородная. Зерна имеют острые кромки, которые самозатачиваются при обработке металлических поверхностей.

- Электрокорунд хромтитанистый. Применяется для грубой обработки металлов. Обладает высокими показателями прочности и твердости.

- Карбид кремния зеленый. Абразивный материал, обладающий высоким показателем прочности. Однако одновременно с этим частицы хрупкие.

- Карбид кремния чёрный. Используется для шлифовки драгоценных камней, мрамора, стекла, чугуна, графита и бронзы.

Перед выбором абразива требуется учитывать его особенности, вид обрабатываемого металла и фракцию зёрен.

Основные виды шлифовкиДля шлифовки черных и цветных металлов используют различные абразивные материалы и оборудование. Метод шлифования выбирается в зависимости от твердости обрабатываемых заготовок, вида материала.

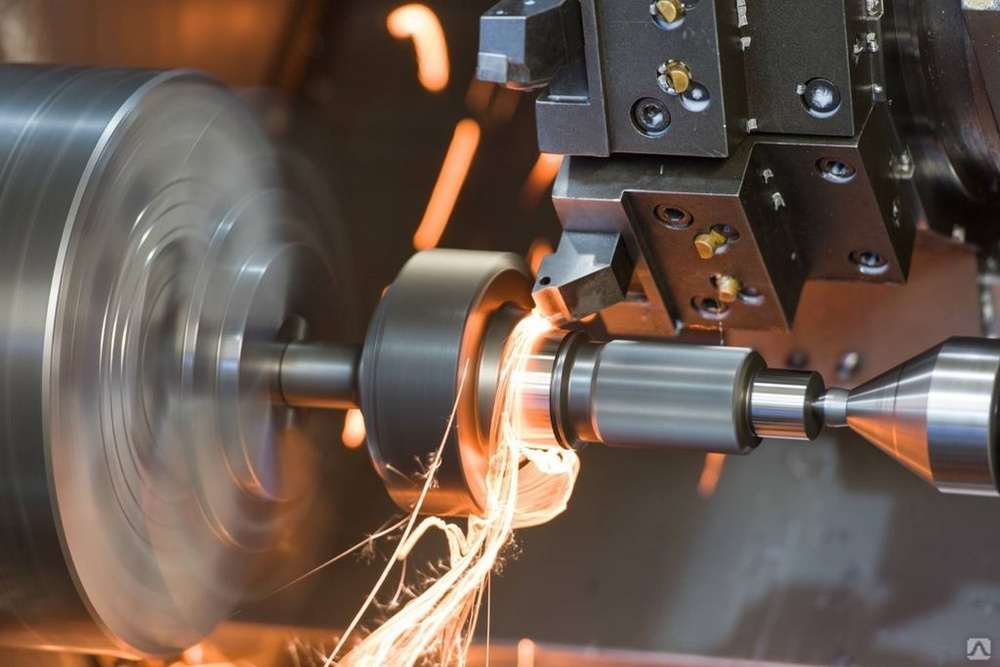

Круглое наружное шлифованиеКруглое шлифование представляет собой обработку вращающейся детали специальным кругом. При этом заготовка перемещается по поперечной оси в зависимости от того, какую форму детали требуется получить в конечном итоге и какой слой металла требуется снять. С помощью данной технологии обрабатываются шпиндели, валы, коленчатые валы, втулки и другие детали.

С помощью данной технологии обрабатываются шпиндели, валы, коленчатые валы, втулки и другие детали.

Внутреннее шлифование представляет собой одну из разновидностей круглого. При этом способе обработки круг с абразивным материалом устанавливается внутри металлической заготовки. При этом деталь может быть неподвижной или вращающейся. На больших предприятиях используются станки, которые могут обрабатывать как внутреннюю, так и наружную поверхность заготовки.

ЗубошлифованиеОсобый вид обработки металла, который используется для заточки зубчатых колёс. При этом работать на таком оборудовании можно с закаленными сталями. На подобных станках устанавливаются системы ЧПУ, благодаря чему достигается высокая точность обработки зубьев.

Бесцентровое шлифованиеПредставляет собой промышленное оборудование, в котором установлено два шлифовальных круга. Один из них неподвижен, другой вращается. Заготовка устанавливается между ними, но не закрепляется в центрах. Под деталью устанавливается специальный нож, который поддерживает её и не даёт оборудованию заклинивать.

Заготовка устанавливается между ними, но не закрепляется в центрах. Под деталью устанавливается специальный нож, который поддерживает её и не даёт оборудованию заклинивать.

Способ шлифования деталей, прошедших закалку. Металлическая плоская поверхность обрабатывается с помощью торца шлифовального круга. Для фиксации заготовки используются специальные губки и электромагниты.

Особенности процесса полированияПолирование считается заключительным этапом механической обработки деталей. С его помощью можно добиться зеркального металлического блеска. Этапы проведения работ:

- В первую очередь заготовка обрабатывается с помощью шлифовальных станков с крупным абразивом.

- Следующим этапом является уменьшение зернистости. При этом требуется учитывать конечные габариты детали, чтобы не снять лишний слой. Уменьшение количества зёрен на наждачной поверхности может оставить царапины на металлической поверхности.

Из-за этого требуется проверять абразивные инструменты.

Из-за этого требуется проверять абразивные инструменты. - Чтобы добиться металлического блеска, требуется использовать пасту ГОИ. Она на 60% состоит из абразивных частиц.

При заточке ножей сделать качественную режущую кромку можно с помощью брусков разной зернистости и пасты ГОИ. При этом у пасты есть несколько разновидностей, которые отличаются размером острых частиц.

Абразивная обработка металлов применяется в различных сферах промышленности. Чтобы выполнить этот процесс, требуется правильно подобрать оборудование и абразивный материал.

( Пока оценок нет )

Поделиться

Как правильно выбрать абразив для обработки металлов?

Абразивы являются чрезвычайно важным материалом, используемым при шлифовке, удалении заусенцев и чистовой обработке продукта. Идеальный выбор абразивов крайне важен для достижения более здорового внешнего вида продукта.

Айшвария Коргаонкар | 24 сентября 2021 г.

Существует несколько стандартных рекомендаций, о которых должен знать каждый оператор сварки или металлообработки при выполнении операций полировки и шлифовки. Еще до того, как оператор прикоснется к заготовке, он или она должны учитывать несколько факторов, таких как надлежащее крепление абразивов, использование ограждений, защитное снаряжение, использование надлежащего продукта для работы, контроль искры, правильная скорость (об/мин) и эргономика. Абразивы пользуются большим спросом из-за их применения.

Абразивы являются чрезвычайно важным материалом, который используется при шлифовке, удалении заусенцев и чистовой обработке продукта. Идеальный выбор абразивов крайне важен для достижения более здорового внешнего вида продукта.

Несмотря на то, что абразивы являются критически важным материалом для любого механического цеха, на них обычно не обращают внимания. Важно, чтобы оператор сварки или металлообработки выбрал правильный абразив, так как это может снизить стоимость и обеспечить лучший результат. Ненадлежащее знание сварки, длительные операции по удалению заусенцев, качество обработки поверхности, не соответствующее требованиям чертежа, — все это последствия использования неподходящего абразива.

Ненадлежащее знание сварки, длительные операции по удалению заусенцев, качество обработки поверхности, не соответствующее требованиям чертежа, — все это последствия использования неподходящего абразива.

Однако, поскольку на рынке доступны тысячи вариантов для выбора наилучшей прокладки, ремня, ткани или круга для этого очень важного процесса удаления металла, выбор абразива может оказаться чрезвычайно сложной задачей. Кроме того, поскольку удаление заусенцев и полировка обычно являются последней частью всего процесса обработки различных заготовок, использование неподходящего абразива может быть очень дорогостоящей ошибкой.

Вот 5 советов, которые помогут вам выбрать лучший абразив.

1. Рабочий материал, который необходимо заземлить

Абразив следует выбирать в зависимости от типа заземляемого материала. Наиболее часто используемый абразив состоит из оксида алюминия (Al203) или карбида кремния (SiC). Карбид кремния идеально подходит для хрупких и жестких материалов, таких как твердые стали, карбиды вольфрама, камни и другие фарфоровые материалы.

Оксид алюминия является идеальным выбором, если изготавливаемый объект изготовлен из твердых материалов и обладает большей прочностью на растяжение, например, из твердой бронзы, легированной стали, мягкой стали, отожженного ковкого железа и т. д.

Следовательно, абразив следует выбирать в зависимости от материала заготовки.

2. Степень снятия припуска

Быстрое удаление металла необходимо для завершения обработки заготовки за меньшее время. Степень снятия припуска полностью зависит от сорта, размера зерна и структуры абразивов.

МАРКИ: Жесткие материалы обладают повышенной устойчивостью к кругу при шлифовании. Такие материалы плохо поддаются шлифовке кругом и, таким образом, ослабляют круг и приводят к неэффективному шлифованию. В случае металлов, обладающих большей прочностью, идеально использовать абразив, частицы которого легко ломаются, что позволяет кругу эффективно формировать заготовку.

В случае более мягких материалов рекомендуется использовать абразив с высококачественной связкой.

ЗЕРНА: Определяется по количеству ячеек, которое сохраняется даже после прохождения через вибрационный фильтр. Обычно в случае более мягких материалов идеально подходит абразив с крупным зерном; а в случае более твердых материалов рекомендуется мелкая зернистость.

КОНСТРУКЦИЯ: Полость между абразивом и заготовкой. Для более твердых материалов необходим абразив, имеющий плотную структуру. А в случае более мягких материалов необязателен абразив с открытой структурой, так как степень съема металла высокая и размер стружки также большой.

3. Площадь контакта между кругом и заготовкой

Если площадь контакта велика, все давление шлифования распределяется по огромной площади. Давление на единицу автоматически уменьшается. Поэтому более мягкое колесо требуется в тех случаях, когда кривизна контакта больше. Кроме того, более твердый круг является идеальным выбором в случае наружного шлифования.

4. Состояние шлифовального станка

Состояние шлифовального станка

Используемые абразивы должны быть в хорошем состоянии; на нем не должно быть царапин и порезов. Для долговечной шлифовальной машины приобретайте абразивы в соответствии с машиной. Если машина тяжелая и жесткая, идеально использовать мягкий абразив. С другой стороны, в случае легких машин идеально использовать твердый абразив.

5. Рабочая скорость и скорость круга

В процессе шлифования 70% проблем возникает из-за неправильного выбора рабочей скорости, а также скорости круга. Если поверхность заготовки обожжена, скорость круга может снизиться. Скорость круга зависит от типа процесса, такого как внутреннее шлифование, внешнее шлифование или операция отрезки. Скорость работы зависит от типа отделки, необходимой для данной конкретной заготовки. Для большей скорости работы требуется более жесткое колесо.

Другими аспектами, которые необходимо учитывать при выборе идеального абразива, являются количество оборотов в минуту, период, необходимый для завершения работы, стоимость, удобство использования и другие.

Изучив все эти советы по выбору абразива, можно легко подобрать идеальный абразив для любой заготовки. Таким образом, если вы оператор сварки или металлообработки, планирующий приобрести абразив, вы должны позаботиться обо всех этих факторах и выбрать лучшее, что соответствует вашим потребностям.

Об авторе (авторах)

Айшвария Коргаонкар

Айшвария Коргаонкар имеет степень бакалавра информационных технологий уважаемого Мумбайского университета. Будучи творческой и артистичной, она прыгнула в область цифрового маркетинга и написания контента. Ее любовь к словам заставляет ее писать творчески, а ее завораживающее содержание добавляет красок в мир.

Что такое абразивно-струйная обработка и лучше ли лазерное текстурирование?

С момента своего изобретения в Пенсильвании в 1870 году абразивно-струйная обработка нашла применение в промышленном производстве в качестве предпочтительного метода подготовки и отделки поверхности. В настоящее время существует бесчисленное множество способов пескоструйной обработки поверхности благодаря разнообразию используемых абразивных материалов, таких как дробь из нержавеющей стали и струйная очистка сухим льдом.

Но абразивоструйные системы имеют существенные недостатки, наиболее важными из которых являются то, что они производят значительное количество отходов, могут повредить поверхности и часто требуют ручной маскировки. Большинство производителей привыкли справляться с этими недостатками, но другие обращаются к альтернативам, таким как лазерное текстурирование, которое может значительно улучшить процесс подготовки поверхности, особенно когда требуется точность или при обработке большого количества деталей.

Что такое абразивно-струйная обработка и как она работает?

Пескоструйная обработка, также известная как пескоструйная и абразивно-струйная обработка, представляет собой поверхностную обработку металлических поверхностей. В ходе этого процесса на высокой скорости подается абразивный материал для удаления загрязнений с поверхности или изменения текстуры. Существует бесчисленное множество способов пескоструйной обработки с использованием различных типов абразивных материалов, размеров частиц и методов очистки.

Более твердые абразивы используются для более эффективной обработки поверхностей, а более мягкие – для предотвращения повреждения поверхности. Примеры абразивных материалов включают минералы (кремнеземный песок, гранатовый песок), органические материалы (скорлупа грецких орехов, кукурузные початки), металлы (стальная крупа, дробь из нержавеющей стали) и синтетические материалы (пищевая сода, сухой лед, оксид алюминия, карбид кремния, стеклянные бусины).

Можно использовать несколько способов подачи абразива через сопло. При мокрой абразивоструйной очистке используются жидкости под высоким давлением (например, вода), которые помогают улавливать пыль и смазывать поверхность. В других методах используются потоки пара, сжатый воздух или прялка (струйная обработка колес).

Преимущества методов абразивоструйной очистки

Абразивоструйная очистка — это универсальный процесс, используемый для металлических деталей (а иногда и пластиковых деталей) в самых разных областях, в том числе в автомобильной и аэрокосмической промышленности.

- Абразивоструйная очистка является быстрой и идеальной для обработки больших поверхностей.

- Разнообразие методов пескоструйной обработки позволяет получить широкий спектр отделки поверхности. Дробеструйная обработка, например, может создать гладкую поверхность и удалить заусенцы на обработанных деталях. Другие процессы могут создать матовую поверхность.

- Абразивоструйная очистка может удалить большинство поверхностных загрязнений, включая коррозию, краску, прокатную окалину и ржавчину.

- Пескоструйная обработка может использоваться для подготовки поверхности. Например, он может подготовить поверхности к сварке, удалив загрязнения, или улучшить адгезию покрытия к поверхности, создав шероховатую поверхность.

- Дробеструйная обработка может упрочнить поверхность, чтобы повысить прочность и долговечность.

- Взрывные процессы хорошо известны производителям, которые привыкли справляться с их недостатками.

Недостатки безопасности при пескоструйной очистке

Когда речь идет о абразивоструйной очистке, большинство недостатков связаны с безопасностью. Это связано с тем, что при пескоструйной очистке образуется большое количество пыли от абразивных частиц, поверхностных загрязнений и самой подложки. Шум, создаваемый взрывным оборудованием, также может быть вредным.

- Рабочие, вдыхающие абразивную пыль, подвергаются серьезным проблемам со здоровьем. Одним из хорошо известных примеров является кварцевый песок, который вызывает несколько заболеваний, в том числе силикоз, неизлечимое заболевание легких, которое может привести к инвалидности и смерти. СИЗ

- необходимы для защиты рабочих от нескольких опасностей. Абразивоструйный респиратор должен закрывать голову, шею и плечи рабочего. Другие средства индивидуальной защиты включают средства защиты органов слуха, глаз и лица, шлем, перчатки и защитную обувь.

- Все средства индивидуальной защиты следует ежедневно проверять, чтобы убедиться, что они не сломаны и не изношены.

- Взрывные работы необходимо остановить, чтобы защитить других рабочих. Это можно сделать, выполняя операцию в дробеструйных камерах или камерах дробеструйной очистки, используя барьеры и навесные стены или создавая ограниченную зону, если операция не огорожена.

- Необходима система вытяжной вентиляции для улавливания пыли, образующейся в процессе.

Если вам нужны рекомендации по обеспечению безопасности, вы можете воспользоваться информационным бюллетенем OSHA о том, как защитить рабочих от абразивно-струйной обработки.

Недостатки качества пескоструйной обработки

Пескоструйная обработка может вызвать серьезные проблемы с качеством при изготовлении деталей. Это особенно актуально при подготовке поверхностей к другим операциям, например, к нанесению покрытий методом термического напыления.

- Дробеструйная очистка оставляет остаточную пыль, которую необходимо удалить для получения чистой поверхности, что часто требуется для последующих операций.

- Этот процесс нельзя использовать для удаления всех типов поверхностных загрязнений. Перед пескоструйной обработкой необходимо удалить жир и масло.

- Срок службы взрывных машин и взрывного оборудования относительно невелик из-за абразивного характера процесса. Изношенное оборудование может снизить качество и стабильность процесса. Это также означает, что затраты на техническое обслуживание огромны.

- Подложка (особенно если это мягкий материал, такой как алюминий) может быть повреждена пескоструйной обработкой, что приведет к таким дефектам, как микротрещины.

- Взрывные работы неточны и их трудно контролировать. Его нельзя использовать для обработки определенных областей.

- Со временем абразивы для пескоструйной обработки изнашиваются, что приводит к изменению качества текстуры.

- Ручная маскировка часто требуется для защиты определенных областей от взрыва. Этот процесс медленный и подвержен ошибкам.

Лазерное текстурирование; Альтернатива пескоструйной очистке

Лазеры уже давно используются для обработки материалов в промышленном производстве, заменяя медленные, загрязняющие окружающую среду или непоследовательные технологии. Они широко используются для сварки, маркировки, очистки, резки и так далее.

Они широко используются для сварки, маркировки, очистки, резки и так далее.

Лазерное текстурирование — менее известное применение лазера, которое может заменить другие методы текстурирования, такие как дробеструйная и пескоструйная обработка. Он может изменять текстуру поверхности по мере необходимости и одновременно удалять все типы загрязнений.

Каковы преимущества лазерного текстурирования?

Благодаря высокой точности лазерное текстурирование позволяет обрабатывать локализованные области без необходимости ручного маскирования и получать стабильные результаты. Его можно использовать для подготовки поверхностей к термическому напылению, склеиванию, лазерной наплавке, а также к нескольким типам покрытий. Кроме того, он предоставляет другие важные преимущества:

- Без расходных материалов

- Без отходов

- Низкие эксплуатационные расходы

- Низкие эксплуатационные расходы

- Легко автоматизировать

- СИЗ не требуются (при оснащении лазерным кожухом и вытяжным устройством)

- Зеленые технологии

- Бесконтактный процесс

Когда лучше использовать лазерное текстурирование?

Не всегда ясно, какой метод текстурирования лучше всего подходит для приложения.

Из-за этого требуется проверять абразивные инструменты.

Из-за этого требуется проверять абразивные инструменты.