Абразивная резка металла: цена от 15 руб в СПБ и Москве

alexxlab | 11.08.2019 | 0 | Разное

Гидроабразивная резка металла цена на услуги в Москве

Среди всех способов обработки металла гидроабразивная резка отличается высоким качеством раскроя. Струя воды с абразивными веществами под высоким давлением разрезает металлы любой конфигурации и состава, начиная с углеродистых, заканчивая цветными и тяжелыми сплавами. Это эффективная технология, имеющая ряд преимуществ:

- Большие функциональные возможности резки. ГАР станки вырезают детали высокой сложности с погрешностями меньше 0.5%.

- Отсутствие нагревания поверхности при обработке. Это дает возможность работать с мягкими металлами.

- Нет необходимости в дополнительной доработке изделий. После раскроя деталь на 100% готова к дальнейшей эксплуатации без вторичной механической (ручной) доработки.

- Высокая безопасность процесса. Гидроабразивная резка может выполняться в любых условиях.

Наша компания предоставляет профессиональные услуги по гидроабразивной резке металла. Опытные операторы быстро и качественно выполнят раскрой любой сложности по демократичной цене.

Как это работает?

Основным отличием гидроабразивной резки металла является отсутствие механического воздействия на металлопрокат. Таким образом удается достичь максимально тонкого и аккуратного среза. Вся процедура резки происходит на специальной установке, работающая по такому принципу:

- Сначала в смеситель установки загружается вода и абразивный состав (чаще всего, это мелкие частицы песка).

- После смешивания состав смесителя подается на сопло установки под высоким давлением.

- Тонкая струя воды и абразива, выходящая с сопла, направляется вдоль линии кроя и режет металл.

В процессе раскроя принимают участия регуляторы мощности, автоматика и программное обеспечение. Такая технология позволяет изготовлять металлические детали сложной конфигурации.

Что может гидроабразивная резка?

Достоинств гидроабразивной резки много, но одно из главных – нет нагрева и сколов на поверхности заготовки.

- Точные срезы под углом на деталях сложной конфигурации. Нестандартная порезка очень популярна, но традиционная термическая или механическая резка не позволяют выполнять срезы высокой сложности.

- Гидроабразивным способом можно резать тяжелые металлы толщиной до 120 мм, а среднеуглеродистые и металлопрокат толщиной до 200 мм.

- Роботизированные модели станков работают в автоматическом режиме с минимальными погрешностями и малым количеством отхода.

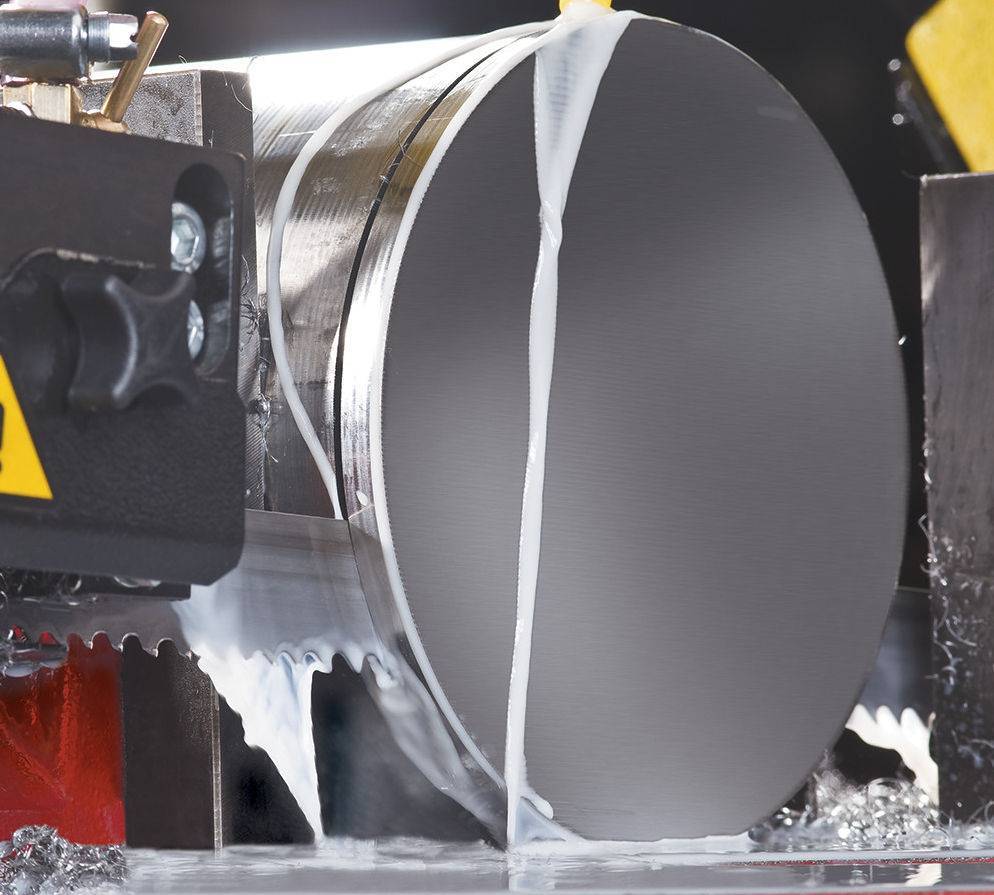

- Гидроабразивная резка эффективная для идеально точных округлых срезов (трубы и профильный прокат).

- Высокая точность резки позволяет изготовлять детали даже самых малых размеров.

Если у вас остались вопросы по технологии гидроабразивной резки, звоните по телефону +7 (495) 772-97-15.

Гидроабразивная резка металла – услуги в Санкт-Петербурге

ООО “ПСБ” предлагает услуги по гидроабразивной резке на нашем складе в Санкт-Петербурге.

Преимущества, которые дает гидроабразивная резка:

- гидроабразивный метод применим ко всем известным на сегодняшний день материалам;

- к разрезаемому материалу применяется холодное резание, он не подвергается опасному для него термическому воздействию;

- так как поток воды уносит с собой пыль, она, а также вредные газы отсутствуют;

- инструмент такой резки не нуждается в переточке, так как это струя воды или вода + абразив;

- чаще всего не требуется даже элементарного зажима разрезаемого материала, так как тангенциальное усилие резания на детали не является высоким;

- ширина реза невелика;

- обеспечивает высокую скорость резания;

- такой резкой можно вырезать сложные контуры по фасонным поверхностям;

- материалы расходуются максимально экономно;

- цена гидроабразивной резки невысока, однако несколько дороже лазерной резки металла.

За дополнительной информацией звоните (812) 425-16-36

Сварная сетка | Двутавровая балка | Водопроводные трубы | Гибка металла | Гидроабразивная резка | Продажа строительной арматуры | Продажа дизельного топлива | Продажа проволоки | Лазерная резка металла | Оцинкованный лист | Листовой металл | Металлические конструкции | Металлообработка | Полоса стальная | Природный облицовочный камень | Продажа металлопроката в Петербурге | Профнастил для заборов | Сварочные работы | Бесшовная труба | Труба бу | Уголок металлический | Электросварные трубы |

Гидроабразивная резка металла | Гидрорезка металла

Оказываем услуги гидроабразивной резки металла на высокоточном европейском оборудовании.

Гидроабразивная резка металла – передовая технология резки, осуществляемая на современном оборудованием, суть которой заключается в следующем: поток воды с добавлением частиц абразива, под высоким давлением проходя через отверстие диаметром 0,2 – 0,4 мм, разгоняется до скорости 950 метров в минуту и подается на разрезаемую поверхность. Благодаря компьютерному управлению технология позволяет добиться высокой точности (погрешность резки всего 0,1 миллиметра). Гидрорезка применяется во многих отраслях промышленности позволяя значительно упростить технологию производства.

Преимущества пескоструйной резки:

• Отсутствует термическое воздействие на обрабатываемый материал.

• Спектр обрабатываемых материалов не ограничен.

• Оплавление материала на краях разрезаемых деталей отсутствует.

• Высокое качество реза – частицы абразива фактически шлифуют поверхность среза.

• Точность реза 0,1 миллиметр.

Рабочая зона – 3000 мм на 2000 мм;

• Толщина обрабатываемых материалов – до 200 мм.

Высокоточная обработка чёрных, цветных металлов разной толщины и конфигурации

Гидроабразивная резка относится к наиболее эффективным способам обработки металлов.

Технология резки водой позволяет:

- резать, фрезеровать, сверлить, затачивать металлические заготовки;

- значительно экономить время и используемый материал.

Благодаря холодному и «малотравматичному» воздействию технология гидроабразивной резки становится основной при обработке нержавеющей и других видов высоколегированной стали, титана, алюминия, меди, их сплавов, включая латунь и бронзу.

Рассмотрим основные плюсы обработки металлов водоабразивной струёй.

В рабочей зоне нет высоких температур

В месте гидроабразивной резки металл не нагревается. Тепло, вырабатываемое при операции, практически полностью поглощается водой.

Температура заготовки в точке воздействия и рядом с ней сохраняется на уровне нормальных значений. Благодаря этому термическая деформация металла исключается, заготовка сохраняет свои первоначальные свойства:

- металл не плавится и не дефформируется;

- кромки заготовки не пригорают;

- не образуется грат;

- в легированной стали не выгорают легирующие элементы, на срезах не образуются оксидные плёнки.

В этом гидроабразивная резка превосходит другие способы металлообработки. Она не требует специальных газовых сред.

Гидрорезка позволяет обрабатывать металлы и сплавы, для которых характерны относительно низкие температуры плавления.

Процесс обработки взрыво и пожаробезопасен.

Отсутствует прямое усилие и механические деформации металла

Высоконапорная гидроабразивная струя напрямую не давит на поверхность металла, не деформирует края среза, не создаёт неровности, не разрывает структуру материала вне разреза и по его краям.

Технология незаменима для металлов меняющих свои свойства при нагреве.

Высокая точность среза не требует дополнительной обработки

Гидроабразив режет и шлифует одновременно. Струя превращается в высокоточный режущий инструмент.

Рез начинается в любой заданной точке.

При грамотной настройке режима резки и подбору абразивного элемента шероховатость плоскости среза соответствует параметрам финишной отделки с Ra 1,5-2,5 мкм.

Металл при раскрое расходуется экономно благодаря, компьютерному управлению операцией.

Гидроабразивная технология позволяет вырезать заготовки любой конфигурации.

Особенности теплопроводности металла и неспособность поглощать излучение не препятствует гидрорезке

Металлы с высокой отражающей способностью, низким или слишком высоким уровнем тепловой проводимости требуют дополнительных настроек оборудования и создания особых условий для лазерной или плазменной резки. Гидроабразивная обработка лишена этого недостатка.

Гидроабразивная струя обрабатывает заготовки разной толщины

Наиболее распространенные станки позволяют разрезать на гидроабразиве металл толщиной до 200 мм. Существует оборудование, рассчитанное на заготовку в 300 и более миллиметров.

Плазменная резка не в состоянии совладать с толщиной стального листа более 150 мм, в отношении других металлов и сплавов её возможности гораздо скромнее. Лазерная резка обычно применяется на прокате не толще 40 мм.

В то же время гидроабразивная струя способна обрабатывать и тонкий листовой металл. Относительно медленная скорость его обработки компенсируется возможностью высокоточной «пакетной» резки тонколистовых материалов, уложенных в несколько слоёв.

Множество неоспоримых преимуществ гидроабразивной резки делают её одним из ведущих способов металлообработки.

Гидроабразивная резка металла, цена за метр в Москве

Технология резки с помощью абразива

Высокоскоростная струя смеси, в состав которой входят вода и абразив, воздействует под давлением на рабочее поле. При этом потоком твердофазных частиц полости реза ею уносятся отрываемые от основного материала мелкие остатки.

Эффективное воздействие двухфазной или трёхфазной струи обеспечивается за счёт ряда факторов:

- оптимальное давление;

- правильно подобранный расход воды;

- фракция абразива.

Один из компонентов системы (вода) сжимается насосом НВД до 4600 бар. Струя образуется при прохождении через сопло диаметром 0,2-0,35 мм, и попадает в камеру смешивания с абразивом. Второе сопло для двухкомпонентной смеси имеет диаметр 0,6-1,2 мм. Скорость истечения струи гидроабразивной смеси из сопла на рабочее поле составляет до 1200 м/с.

Струя образуется при прохождении через сопло диаметром 0,2-0,35 мм, и попадает в камеру смешивания с абразивом. Второе сопло для двухкомпонентной смеси имеет диаметр 0,6-1,2 мм. Скорость истечения струи гидроабразивной смеси из сопла на рабочее поле составляет до 1200 м/с.

С помощью двухкомпонентных установок можно резать сталь, чугун; твёрдые сплавы, камень, композитные материалы, текстолит, стеклопластик, железобетон. Небольшой диаметр струи позволяет получить линию реза с хорошо очерченными углами и невысоким полем допуска.

Для повышения производительности автоматы оснащаются системой загрузки/выгрузки материалов, регулятором мощности, измерителем плотности.

Услуги гидроабразивной резки металла

- Благодаря нулевому термическому воздействию на обрабатываемый материал температура рабочего поля повышается всего до 60-90 °С.

- Легирующие элементы сталей и сплавов не выгорают, не образуется пригорающая кромка на месте обработки.

- Резку тонколистовых металлических профилей можно производить пакетным методом, благодаря снижению холостого хода режущей головки.

- Максимальный уровень шероховатости полученной после разрезания кромки составляет Ra 1,6.

- Процесс характеризуется полной экологической чистотой, так как отсутствуют выделения вредных газов.

- Автоматы резки обеспечивают стабильный контроль размеров заготовки, минимальное время изменения угла поворота сопла в случае изменении плотности материала.

Звоните, чтобы узнать о выполнении своего заказа по номеру: +7 (495) 481-38-41.

Гидроабразивная резка металла в Туле

Сегодня существует немало способов обработки металла, а именно резки.

Преимущества резки материалов с помощью воды и песка

Популярность ГАР быстро растет, поскольку она обеспечивает больше преимуществ, нежели вышеупомянутые технологии. В частности:

Стоимость гидроабразивной резки

*не является публичной офертой, точную цену узнавайте у менеджеров

| Толщина, мм | Цена резки, руб/м.п. | Цена за прокол, руб/шт. |

| до 1 | по запросу | по запросу |

| от 1 до2 | по запросу | по запросу |

| 2 | по запросу | по запросу |

| 3 | по запросу | по запросу |

| 4 | по запросу | по запросу |

| 5 | по запросу | по запросу |

| 6 | по запросу | по запросу |

| 8 | по запросу | по запросу |

| 10 | по запросу | по запросу |

Качество гидроабразивной резки

Наше оборудование позволяет выполнять раскрой материалов на пяти разных качествах реза. Ниже приведены образцы каждого качества реза. Образец резки выполнен из материала сталь марки Ст3 толщиной 30 мм. Чем выше качество, тем выше стоимость резки.

Ниже приведены образцы каждого качества реза. Образец резки выполнен из материала сталь марки Ст3 толщиной 30 мм. Чем выше качество, тем выше стоимость резки.

Наше оборудование

Процесс осуществляется на американском станке OMAX 120X-(3x6m) с магнитными направляющими и насосом Enduro MAX 4060V. Оборудование оснащено режущей головкой с алмазным орифизом, предназначенной для резки водой с абразивом, что ускоряет процедуру разрезания. Еще один плюс оборудования – возможность работы с заготовками любой конфигурации, будь то обычные листы или листы неправильной формы, имеющие выпуклости, отверстия и т.п. На станках работают также с готовыми деталями, где нужно провести какие-то доработки.

Ваш заказ принят!

Образцы металла

Другие услуги

Гидроабразивная резка металла — Атом

Научно-производственное объединение «Атом» предлагает универсальный метод резки труднообрабатываемых материалов. Гидроабразивная резка металла сегодня является наиболее передовой технологией. Она открывает уникальные возможности для изготовления разнообразных изделий.

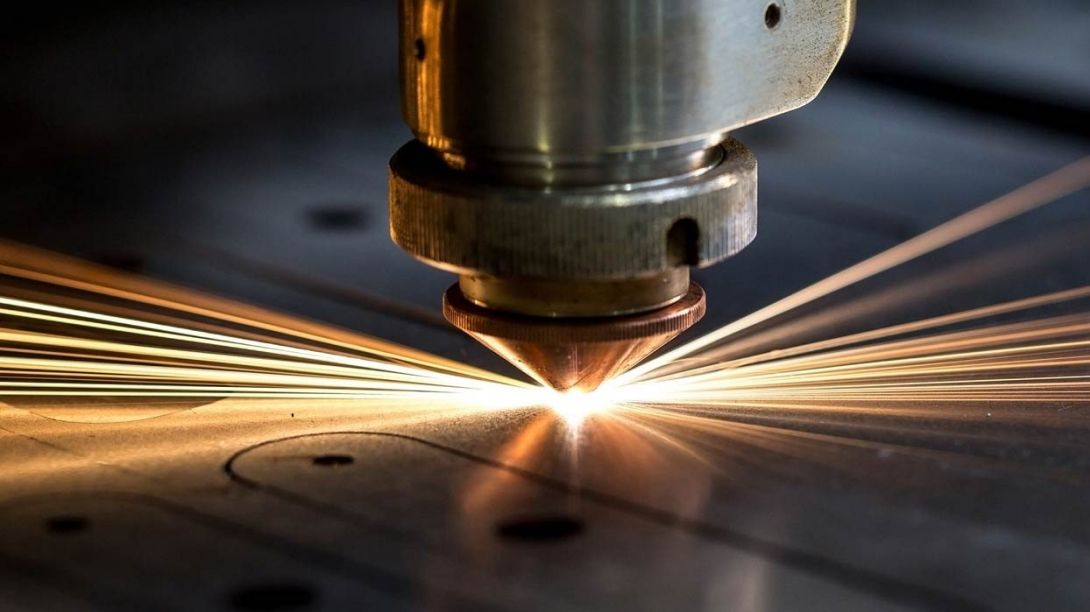

Сегодня гидроабразивная резка металла применяется как альтернатива лазерной резке. Благодаря тому, что в зоне резки не происходит нагрева, исключается тепловая деформация материала, который подвергается обработке. Кроме того, если другие виды резки создают напряжения, трещины и даже структурные изменения, то гидроабразивная резка металла не нарушает его структуры. В отличие от термических процессов при лазерной и плазменной резке, не происходит обгорания и оплавления на кромках разрезаемого материала. Детали на выходе не требуют последующей доработки. Стоит отметить экономичность гидроабразивной резки.

Гидроабразивная резка металла осуществляется благодаря струе воды, которая смешана с абразивным песком в нужных пропорциях. Вода подается под высоким давлением. Но при всей простоте гидроабразивная резка на самом деле базируется на наукоемких технологиях. Впервые ее применила на исходе 60-х годов прошлого века американская авиастроительная компания. А широкое распространение новый метод получил лишь в 90-х. Сегодня в мировой промышленности действуют тысячи гидрабразивных установок. Скорость гидроабразивной резки металла регулируется абразивным составом и мощностью струи.

На объединении «Атом» гидроабразивная резка металла позволяет обрабатывать листы толщиной до 300 мм, при этом скорость составляет до 300 метров в минуту. Жидкостно-абразивная струя наиболее эффективна при обработке титановых сплавов и стали. На одной установке есть возможность резать также другие материалы – высокопрочную керамику, природные и искусственные камни, стекло, композитные материалы. При резке композитов не возникает разрыва структуры, они сохраняют свои начальные характеристики. А если производить резку без абразива, то качественной обработке можно подвергать и сравнительно «мягкие» материалы, такие как поролон, полиуретан, пластмасса. Стала возможной резка «сэндвич-конструкций», которые в принципе не разрезать другими способами. Сразу под нужный размер с высокой точностью разрезаются крупные детали, благодаря чему им не требуется дальнейшая механическая обработка.

Сразу под нужный размер с высокой точностью разрезаются крупные детали, благодаря чему им не требуется дальнейшая механическая обработка.

Таким образом, универсальность этой прогрессивной технологии дала возможность применять ее во всех отраслях промышленности, где нужна резка различных материалов.

Стоимость гидроабразивной резки металла зависит от материала и объема заказа.

Гидроабразивная резка материалов на установке OMAX 55100 (США):

Рабочий стол: 1500 х 3000 мм;

Ход режущей головки: 1400 х 2400 мм;

Максимальный вес: 1200 кг;

Ширина реза: 0,762 мм;

Точность позиционирования: ±0,2 мм;

Конусность на толщине: 0,2 мм;

Максимальная грузоподъемность кран-балки: 3 т;

Толщина обрабатываемого материала: до 150 мм;

Материалы для резки: черные металлы и сплавы, труднообрабатываемые легированные стали и сплавы, цветные металлы и сплавы, композиционные материалы, керамические материалы, природные и искусственные камни, мягкие материалы, стекло и композиционное стекло.

Установка гидроабразивной резки Classica CL610/30T/Z/SRS/O/S (Производитель WaterJet Corporation s.r.l. 20900 Monza (MB) Italy):

Станок: станина, портал;

Рабочая зона: X=3350-3450 мм, Y=1950-2050 мм, Z=1750-185 мм;

Точность: ±0,08 мм;

Повторяемость: ±0,05 мм;

Скорость перемещения: ±30 м/мин;

Насос высокого давления производства KMT: 4137 бар, 22 кВт.

Гидроабразивная резка металлов – сущность технологии, принцип работы

Гидроабразивная резка – это один из способов обработки металла, который заключается в использовании струи воды в качестве режущего инструмента. Чаще всего, для достижения точных результатов, вода смешивается с абразивными материалами.

Технология активно используется в промышленных масштабах с конца прошлого века. Среди ее основных достоинств – универсальность, экологичность, отсутствие термического воздействия во время реза, возможность резки пакетом из нескольких слоев листового материала.

Технология гидроабразивной резки материалов

Суть метода сводится к эрозионному воздействию воды на металл. Обязательным условием для выполнения резки является подача струи под высоким давлением. При этом не оказывается термического воздействия, из-за чего срез получается ровным и гладким. Физически такая технология тоже объясняется достаточно просто – под действием скоростного потока происходит отрыв частиц материала из реза.

Абразивные материалы используются для того, чтобы повысить жесткость потока воды. Мелкодисперсная абразивная струя чаще всего представляет собой смесь гранатового песка.

Обработка материалов происходит достаточно быстро: металл укладывается в специальную емкость (ванну), заполненную водой, затем обязательно фиксируется для предотвращения скольжения. Следующий этап – это интенсивная подача воды. Жидкость проходит через водяное сопло режущей головы, смешивается с абразивом и направляется на поверхность материала через абразивно сопло

Технология выигрывает у большинства альтернативных способов резки. Например, применение электрической дуги считается нестабильным, так как не позволяет работать с медью и латунью. Плазменный раскрой также подходит не для всех материалов, поэтому не применяется для диэлектриков. При использовании газов на предприятии требуются особые меры по экологической защите участка. Лазерная резки не способна резать толстые материалы свыше 30 см. В результате допустимой остается лишь гидрорезка.

Устройство станков водно-абразивной резки

Для выполнения процедуры применяется специализированное оборудование. Принцип работы станков заключается в том, что вода в них сжимается при помощи специального насоса, а затем подается через сопло с маленьким диаметром в смесительную камеру. В ней происходит соединение жидкости с абразивными фракциями. Далее готовая смесь подается через сопло чуть большего диаметра на поверхность материала.

В ней происходит соединение жидкости с абразивными фракциями. Далее готовая смесь подается через сопло чуть большего диаметра на поверхность материала.

Оборудование включает в себя следующие элементы:

-

Режущая головка. Этот узел отвечает за качество реза. Иногда головка оснащена специальной функций поворота, благодаря чему можно обрабатывать поверхность под углом, а также компенсировать конусность реза.

-

Насосная установка. Осуществляет прокачку воды через систему фильтрации.

-

Система подачи абразивного материала. Подает абразивные фракции под давлением.

-

Рабочий стол с прибором трехкоординатного позиционирования.

-

Рабочие емкости и ванна для воды. Конструктивно ванна связана с основанием станка, то есть неподвижно закреплена.

-

Управляющее устройство ЧПУ. Дополнительно может комплектоваться ручным пультом, позволяющий выполнять ручное позиционирование заготовки.

Также в станке обычно есть специальное устройство для удаления остатков материала, датчики для контроля давления и уровня абразива.

Преимущества гидрорезки для обработки металла

Активное использование гидроабразивной металлообработки связано со следующими преимуществами методики:

-

Нет больших потерь материала.

-

Отсутствует деформация и термическая закалка в зонереза, так как не используются высокие температуры.

-

Способ подходит для широкого перечня материалов, может применяться для толстых и тонких листов.

-

Получаемый рез очень ровный и качественный.

Лучшего качества, чем при использовании электрической дуги, плазменной или лазерной резки.

Лучшего качества, чем при использовании электрической дуги, плазменной или лазерной резки.

-

Нет угрозы пожара или взрыва, так как во время процесса не выделяется тепло.

-

Во время резки не выделяются вредные примеси, нет угрозы для окружающей среды.

-

Можно применять для резки мягких материалов, таких как резина, каучука, кожа, ткани и картона без подачи абразива.

Абразивная резка металла с использованием воды отлично подходит для работы с легированной сталью. Под действием струи жидкости в металле сохраняются примеси, отвечающие за свойства материала.

Методика может применяться для материалов толщиной более 300 мм и больше. Резка может производиться даже по сложному контуру – с точностью до 0,025-0,1 мм. В том числе, способ отлично зарекомендовал себя в обработке объемных изделий.

Оборудование для гидроабразивной резки

Станки для подобной процедуры сегодня выпускаются по всему миру. Востребованными можно назвать модели испанского бренда TCI Cutting. Производитель предлагает установки портального и консольного типа. Станки TCI Cutting оснащены автоматическим позиционированием, поэтому являются практичными с точки зрения эксплуатационных характеристик.

Довольно популярными можно назвать производителей Flow, OMAX/MAXIEM, Tecnocut. Помимо самих установок для резки, компании выпускают насосные приборы и другие комплектующие. Оборудование этих фирм отличается качеством, простотой эксплуатации и ремонтопригодностью. Такие станки имеют длительный срок службы – более 20 лет, характеризуются бесперебойностью работы и высокой надежностью.

Давайте в деталях разберемся, какими техническими характеристиками обладает станок и как работает гидроабразивная резка. Обычно оборудование имеет следующие рабочие параметры:

- Давление – около от 3000 до 6500 бар (возможны и меньшие показатели, но они применяются для тонколистовых материалов).

- Размеры абразивных частиц – до 600 мкм (большие показатели ухудшат качество среза).

- Скорость струи – до 1200 м/с.

- Средний расход воды – 3,8 л/мин.

Где используется водоструйная резка

Методика нашла активное применение на предприятиях различной направленности. Гидроабразивная резка используется при работе с черными и цветными металлами, легированными сталями, композиционными материалами и т.д.

Основные возможности метода:

-

Получение точного реза. Гидроабразивный способ используется и тогда, когда не допустимо коробление края (например, при производстве машинных деталей). Шероховатость кромки составляет менее Ra 1,25, а это в разы меньше, чем у других популярных методов.

-

Разрезание деталей большой толщины. С помощью такой резки можно разрезать элементы до 250-300 мм. Сделать это другими способами затруднительно, так как может произойти оплавление среза. Благодаря малому диаметру струи, потери материала минимальны, а высокое давление позволяет избежать остаточных явлений в зоне разделения.

-

Обработка материалов-диэлектриков. Методика подходит для изделий из цветных металлов и сплавов на медной основе. Параметры электропроводности материалов не позволяют применять лазер, поэтому резка водой и песком является единственным подходящим решением.

Надеемся, что вы разобрались в вопросе, что такое гидроабразивная резка. Как видите, технология получила широкое распространение и применяется для большого количества промышленных процессов. Методика действительно универсальна, поэтому подойдет для обработки практически любых изделий, в том числе, и из металлов.

Если у вас остались вопросы, то можете позвонить нам или оставить заявку на сайте. Наш специалист подробнее расскажет о технологии и особенностях ее применения.

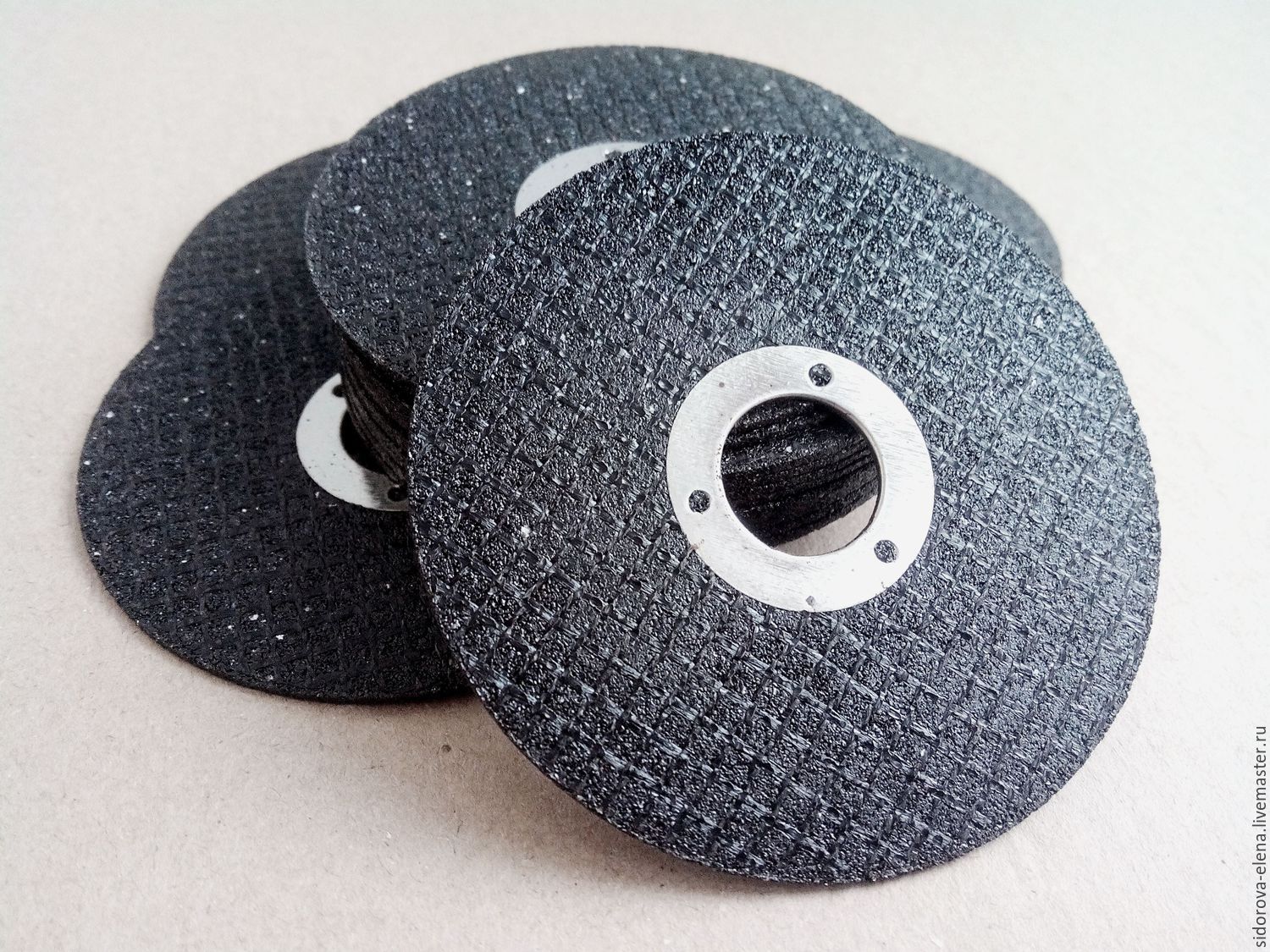

Руководство по отрезным дискам | Абразивы Weiler

При изготовлении и производстве металлов различные инструменты используют отрезные круги для вырезания материала из заготовки.

Что такое отрезной круг? Отрезные круги или отрезные круги отличаются от шлифовальных кругов своим назначением и конструкцией. Если шлифовальные круги используют абразив для шлифования больших кусков материала с заготовки под небольшим углом, отрезные круги обычно делают узкие и точные пропилы под углом 90 градусов.Следовательно, отрезные круги часто тоньше, чем шлифовальные круги – хотя они не обладают поперечной прочностью, необходимой для бокового шлифования, их минимальная толщина делает их лучше для чистых и точных резов.

Weiler Abrasives предлагает несколько отрезных кругов для различных областей применения. Мы предлагаем все: от отрезных кругов диаметром 1 мм до колес увеличенного диаметра для больших резов. В этом руководстве по отрезным кругам рассматриваются различия между различными типами отрезных кругов и объясняется, как выбрать правильный круг для конкретного применения.

ВИДЫ РЕЖУЩИХ КОЛЕС

Отрезные круги бывают нескольких типов. Некоторые общие типы – это тип 1, тип 27, тип 41 и тип 42, где различные числа обозначают разные формы и свойства колес.

ОТРЕЗНОЕ КОЛЕСО ТИПА 1 (ОТРЕЗНОЕ КОЛЕСО ТИПА 41)

Отрезной круг типа 1, также известный как отрезной круг типа 41, является полностью плоским. Обычно считается, что это самый эффективный тип круга для универсальной резки. Поскольку у него отсутствует углубленный центр, он обеспечивает большую поверхность резания и сводит к минимуму столкновение с заготовкой.

Плоский профиль помогает делать глубокие надрезы под углом 90 градусов в заготовке. Он обеспечивает максимальную глубину реза под углом 90 градусов за счет небольшой видимости для оператора. Хотя их прямой профиль и то, как они установлены близко к ограждению, могут уменьшить обзор для оператора, отрезные круги типа 1 исключительно полезны в шлифовальных машинах, штамповочных шлифовальных машинах, высокоскоростных пилах, стационарных пилах и отрезных пилах.

ОТРЕЗНОЕ КОЛЕСО ТИПА 27 (ОТРЕЗНОЕ КОЛЕСО ТИПА 42)

Вместо того, чтобы быть полностью плоским, отрезной круг типа 27, также известный как отрезной круг типа 42, имеет вогнутый центр.Вогнутый центр обеспечивает дополнительный зазор, когда оператор работает под ограниченным углом, хотя это дает ограниченную режущую способность колеса при работе с углами, профилями или выступами. Углубленная форма позволяет приподнятой ступице, а также надежно удерживать колесо на месте.

Профиль отрезного круга с вдавленным центром дает оператору лучший обзор разреза и дает возможность выполнять резку заподлицо, поскольку приподнятая ступица означает, что стопорная гайка может быть утоплена.Режущие круги Тип 27 предназначены для угловых шлифовальных машин.

МАТЕРИАЛЫ ДЛЯ РЕЖУЩЕГО КОЛЕСА

Режущие круги обычно содержат несколько различных материалов – в первую очередь зерна, которые выполняют резку, связки, удерживающие зерна на месте, и стекловолокно, которое усиливает колеса.

ЗЕРНО

Зерна абразива отрезного круга – это частицы, которые выполняют резку.

Зерно бывает нескольких видов.Общие типы зерен для отрезных кругов включают керамический оксид алюминия, оксид циркония, оксид алюминия и карбид кремния.

- Керамический оксид алюминия: Керамический оксид алюминия исключительно хорошо работает со сталью, нержавеющей сталью и другими труднообрабатываемыми металлами, включая инконель, сплавы с высоким содержанием никеля, титан и армированную сталь. При правильном использовании и обслуживании он обеспечивает превосходный срок службы и резку, а также имеет тенденцию резать холоднее, чем другие зерна, поэтому снижает обесцвечивание под воздействием тепла.

- Циркониевый оксид алюминия: Циркониевый оксид алюминия обеспечивает превосходную резку стали, конструкционной стали, чугуна и других металлов и идеально подходит для резки рельсов и других тяжелых условий эксплуатации.

Он обеспечивает быструю стрижку, долгий срок службы и выдерживает экстремальные нагрузки.

Он обеспечивает быструю стрижку, долгий срок службы и выдерживает экстремальные нагрузки. - Оксид алюминия: Оксид алюминия – одно из наиболее распространенных абразивных зерен. Он обеспечивает быструю начальную скорость резки и стабильную производительность для стали и других металлов.

- Карбид кремния: Карбид кремния – это чрезвычайно твердое зерно, обеспечивающее очень резкое и быстрое резание. Однако он также является рассыпчатым, что означает, что он не такой жесткий, как другие зерна.

Зернистость также помогает определить его физические и эксплуатационные свойства.Зернистость относится к размеру отдельных абразивных частиц, точно так же, как зерна наждачной бумаги классифицируются по размеру. Размер зерна варьируется от 16 до 60, причем меньшие числа указывают на более крупные и крупные частицы, а более крупные числа указывают на более мелкие и мелкие частицы.

ОБЛИГАЦИЯ

Связка отрезного круга – это вещество, которое удерживает абразивные зерна на месте.

Производители часто ссылаются на марку или твердость колеса. Марка означает не твердость самих абразивных зерен, а твердость связки, удерживающей их на месте.Как правило, в идентичных условиях более твердая связка означает, что отрезной диск будет иметь более длительный срок службы, тогда как более мягкое соединение означает, что отрезной круг будет иметь более короткий срок службы.

Более мягкая связка дает определенные преимущества – она быстрее теряет зерно, что обеспечивает более быстрое резание. При более сильном связке связка может удерживать зерна на месте после того, как они изнашиваются. Более мягкая связка освобождает их быстрее, чтобы чаще открывать свежие острые зерна и увеличивать скорость резания круга.

Для некоторых металлов важно не допускать попадания загрязняющих веществ в металл при резке. При резке нержавеющей стали и алюминия всегда следите за тем, чтобы абразивный материал содержал менее 0,1% хлора, железа и серы, что гарантирует отсутствие загрязнений. Продукты, не содержащие загрязняющих веществ, будут иметь идентификационные этикетки.

Продукты, не содержащие загрязняющих веществ, будут иметь идентификационные этикетки.

Одна из связок, обычно используемых с абразивными зернами для отрезных кругов, – это резиноид. Резиноидные связки содержат органические соединения. Они, как правило, имеют лучшую ударопрочность, чем другие типы соединений, и могут выдерживать работу на повышенных окружных скоростях.Они идеально подходят для резки и позволяют выполнять самозаточку за счет обнажения новых зерен. Некоторые специализированные связки связаны смолой поверх смолы. Эти связи обеспечивают дополнительную влаго- и термостойкость, а также более прочную общую связь для лучшего использования зерен.

СТЕКЛО

Режущие круги содержат стекловолокно, которое может обеспечивать одинарное, двойное или тройное усиление. Одинарное армирование основано на единственном слое стекловолокна и полезно для обеспечения исключительной скорости резания при одновременном уменьшении заусенцев на заготовке.В двойном и тройном армировании используется несколько слоев стекловолокна, чтобы обеспечить дополнительную поддержку для промышленных приложений с высокой вибрацией и тяжелых условий эксплуатации.

В Weiler Abrasives все отрезные круги для угловых и штамповочных шлифовальных машин имеют два слоя армирования. Мы действительно предлагаем несколько колес с одинарным усилением для нашей линии измельчения большого диаметра и несколько колес с тройным усилением для нашей новой линии высокоскоростных газовых и электрических пил.

ВЫБОР РАЗМЕРА РЕЖУЩЕГО КОЛЕСА

При использовании отрезных кругов инструмент, к которому имеет доступ оператор, часто определяет размер круга, и выбор правильного размера для данной области применения также важен.Выбор правильного размера включает в себя расчет правильной скорости вращения в минуту (об / мин) – номинальное число оборотов отрезного круга должно совпадать или превышать номинальное число оборотов шлифовального станка, которое будет его использовать. Помимо проверки номинальных оборотов, важно также убедиться, что колесо подходит к инструменту, не мешая и не снимая ограждение.

Помимо проверки номинальных оборотов, важно также убедиться, что колесо подходит к инструменту, не мешая и не снимая ограждение.

ДИАМЕТР РЕЖУЩЕГО КОЛЕСА

Номинальная частота вращения колеса обычно соответствует его диаметру и инструменту, для которого оно предназначено.Обычные диаметры отрезных кругов варьируются от 2 до 4 дюймов для шлифовальных машин, от 4 до 9 дюймов для угловых шлифовальных машин и от 12 до 20 дюймов для отрезных, стационарных или высокоскоростных пил.

ТОЛЩИНА РЕЖУЩЕГО КОЛЕСА

Правильная толщина круга часто зависит от точности и аккуратности, необходимой для резки. Для более точного пропила более тонкий круг может работать с большей точностью и точностью. Они режут быстрее и выделяют меньше тепла. Более тонкие круги также удаляют меньше материала при каждом разрезе, что идеально при ремонте или подгонке деталей.Компромисс заключается в том, что они, как правило, не служат так долго, как более толстые колеса при идентичных условиях. В приложениях, где точность и точность не так важны, а долговечность важны, может подойти более толстое колесо.

Weiler Abrasives предлагает два ультратонких высокопроизводительных отрезных круга – Tiger® Zirc Ultracut 1 миллиметр и Tiger Inox Ultracut 1 миллиметр. Оба этих отрезных круга бывают диаметром 4 1/2 или 5 дюймов. 1-миллиметровый станок Tiger Zirc Ultracut обеспечивает сверхбыструю скорость резки и долгий срок службы, и он идеально подходит для резки тонкого листового металла, труб, профилей и стержней с малым поперечным сечением.Tiger Inox Ultracut 1 миллиметр идеально подходит для нержавеющей стали, поскольку не содержит загрязняющих веществ.

Weiler Abrasives также предлагает новую впечатляющую линейку отрезных, стационарных и высокоскоростных пильных дисков. Колеса отрезной пилы имеют толщину 3/32 дюйма, а колеса высокоскоростной пилы и неподвижные колеса пилы имеют толщину 1/8 дюйма. Эти отрезные круги идеально подходят для резки в металлообрабатывающей, строительной и железнодорожной отраслях, а некоторые из специализированных моделей могут обеспечить точную резку рельсов, резку без заусенцев и нарезку шпилек для тяжелых условий эксплуатации.

ПРИМЕНЕНИЕ ДЛЯ РЕЖУЩЕГО КОЛЕСА

До сих пор мы обсуждали, как отрезные круги типов 1, 27, 41 и 42 предлагают отличительные формы для различных применений резки. Мы изучили различные зерна, используемые в отрезных кругах, и то, как они оптимизированы для использования с разными металлами, а также изучили, как диаметр и толщина влияют на скорость вращения и точность круга. Теперь давайте рассмотрим несколько областей применения промышленных и профессиональных отрезных кругов и то, как выбрать правильные диски для этих целей.

1. ОБЩЕЕ ИЗГОТОВЛЕНИЕ

При производстве металлических изделий обычно используются колеса диаметром 0,045 дюйма. При работе с более тонкими материалами оператор может вместо этого выбрать 1-миллиметровый круг для большей точности, меньшего тепловыделения и меньшего количества заусенцев, которые необходимо удалить перед сваркой. Выбор зерна, вероятно, будет зависеть от состава материала заготовки – более качественные зерна для конструкционной стали и труднообрабатываемых металлов, чистые круги для нержавеющей стали.

2. ИЗГОТОВЛЕНИЕ ТРУБ

При производстве металлических труб выбор отрезного круга часто зависит от диаметра разрезаемой трубы. Для трубы 3/4 дюйма или меньше обычно будет достаточно диаметра 4 1/2 дюйма. Для трубы до 2 1/2 дюймов эффективен 6-дюймовый отрезной круг, а для трубы до 3 1/2 дюймов обычно наиболее подходит 9-дюймовый отрезной круг. Также рекомендуется выбрать самый тонкий круг из возможных, чтобы свести к минимуму нагревание и трение, и использовать колесо типа 1 для более глубокого резания, если приложение не налагает особых ограничений.Для больших труб, часто встречающихся на трубопроводе, отрезной диск с вдавленным центром обеспечивает дополнительный зазор при работе под ограниченным углом, а толщина круга 0,045 дюйма идеально подходит для резки на производственных площадках или в полосе отчуждения для ремонта в полевых условиях.

3. СУДОСТРОЕНИЕ

Когда оператор работает в ограниченном, труднодоступном пространстве корабля, продление срока службы отрезного круга часто является приоритетом. По этой причине оператор часто хочет выбрать более твердое, потенциально долговечное колесо, такое как Tiger Ceramic.Однако, когда операторы должны использовать пневматические инструменты, шланги которых растянуты на большие расстояния, для доступа к трудным участкам судна, инструменты могут иметь недостаточную мощность. В этом случае идеально подойдут круги с мягкой связкой, поскольку они облегчают поддержание быстрого резания. В судостроении рабочий материал часто влияет на выбор отрезного круга. При работе с алюминием оператор может выбрать отрезной диск, который не нагружается и не слипается, например, Tiger Aluminium.

По этой причине оператор часто хочет выбрать более твердое, потенциально долговечное колесо, такое как Tiger Ceramic.Однако, когда операторы должны использовать пневматические инструменты, шланги которых растянуты на большие расстояния, для доступа к трудным участкам судна, инструменты могут иметь недостаточную мощность. В этом случае идеально подойдут круги с мягкой связкой, поскольку они облегчают поддержание быстрого резания. В судостроении рабочий материал часто влияет на выбор отрезного круга. При работе с алюминием оператор может выбрать отрезной диск, который не нагружается и не слипается, например, Tiger Aluminium.

4. ПОДГОТОВКА К СВАРКЕ

Подготовка к сварке обычно включает точную резку металла.При базовой обрезке точность не имеет решающего значения, но при сложных работах или ремонтах, которые требуют сохранения первоначальных эстетических качеств материала, точность может сэкономить время и деньги. При сварке часто используется отрезной круг диаметром 0,045 дюйма – толщиной чуть более миллиметра – для обеспечения точных и аккуратных разрезов. Для точной резки тонкого листового металла, профилей и стержней малого диаметра диск UltraCut диаметром 1 мм обеспечит плавную резку и исключительный контроль для чистых и сверхточных разрезов.

5. ЖЕЛЕЗНЫЕ ДОРОГИ

На современных железных дорогах используются труднообрабатываемые легированные стали, поэтому высокопроизводительный отрезной круг необходим для высокоскоростных газовых пил. Самозатачивающееся зерно из диоксида циркония из оксида алюминия, которое сохраняет высокую режущую способность на протяжении всего срока службы круга, обеспечивает отличные характеристики. Режущие диски Tiger Zirc 14 и 16 дюймов разработаны специально для высокоскоростных газовых пил и представляют собой высокопроизводительные решения, необходимые для повышения производительности и прибыльности.

6.СТРОИТЕЛЬСТВО

На строительных площадках можно выполнять самые разные операции по резке металла. Операторы часто ищут колесо, которое может все, от резки арматуры до выполнения длинных резов на листовом металле. Во многих случаях диски из оксида алюминия обеспечивают правильное сочетание универсальности, производительности и цены. Линия Tiger AO предлагает отрезные круги как с плоским, так и с вогнутым центром различных размеров для штамповочных и угловых шлифовальных машин. Линия Tiger AO также расширяется до больших размеров от 12 до 16 дюймов для отрезных пил и высокоскоростных газовых и электрических пил.

Операторы часто ищут колесо, которое может все, от резки арматуры до выполнения длинных резов на листовом металле. Во многих случаях диски из оксида алюминия обеспечивают правильное сочетание универсальности, производительности и цены. Линия Tiger AO предлагает отрезные круги как с плоским, так и с вогнутым центром различных размеров для штамповочных и угловых шлифовальных машин. Линия Tiger AO также расширяется до больших размеров от 12 до 16 дюймов для отрезных пил и высокоскоростных газовых и электрических пил.

Эти отрезные круги большого диаметра имеют несколько фирменных колес, разработанных для строительной отрасли. Линия отрезных пил включает в себя диск, предназначенный для нарезания шпилек, и опции для резки без заусенцев, состоящие из одного слоя стекловолокна. Предложение высокоскоростной пилы включает колеса с тремя слоями стекловолокна для дополнительной поддержки при резке в тяжелых условиях.

ПАРТНЕР С АБРАЗИВОМ WEILER ДЛЯ КАЧЕСТВЕННЫХ РЕЖУЩИХ КОЛЕС

Чтобы увидеть преимущества превосходных отрезных кругов в ваших промышленных и профессиональных операциях, сделайте Weiler Abrasives вашим надежным источником решений для подготовки поверхностей.Наши отрезные круги бывают разных типов, зернистости, связки, диаметра, толщины, специальных характеристик и ценовых категорий, поэтому мы можем помочь вам найти круги или небольшие отрезные диски, которые подходят для ваших задач.

Вы получите большую выгоду, чем покупка отрезного круга. Наш ценностный пакет предлагает дополнительные преимущества, такие как обучение технике безопасности для обеспечения безопасного и эффективного использования вашего отрезного круга и прямая поддержка на месте, чтобы ответить на ваши вопросы и помочь вам сделать ваше предприятие более эффективным и продуктивным.

Свяжитесь с нами сегодня, чтобы узнать больше.

В чем разница: абразивные отрезные круги

Два круга, два абразива: хотя эти отрезные круги выглядят одинаково, они сделаны из разных типов абразивов. Каменные круги используют карбид кремния; металлорежущие диски изготовлены из оксида алюминия.

Каменные круги используют карбид кремния; металлорежущие диски изготовлены из оксида алюминия.Ищете абразивный отрезной круг для циркулярной пилы или ножовочной пилы? Кто может винить вас в том, что вы задаетесь вопросом, разница между «металлическими» колесами и «каменными» колесами заключается в продукте или в упаковке.По словам Боба Халлена, представителя службы технической поддержки Carborundum Abrasives (716-731-7777), «Все колеса работают с чем угодно». Но производительность будет сильно отличаться.

Круги, предназначенные для использования по кладке, изготовлены с абразивом из карбида кремния. Круги для резки металла содержат диоксид циркония или оксид алюминия, в зависимости от их предполагаемого использования. Халлен говорит, что карбид кремния – самый твердый из трех типов, а оксид алюминия – самый мягкий. Различие становится важным, когда используется круг и абразивные частицы разрушаются, обнажая свежие режущие поверхности.Абразивные частицы из карбида кремния более острые и твердые и, таким образом, продолжают эффективно резать бетон или другие каменные поверхности. Более мягкий круг просто потускнел бы, потому что абразивные частицы изнашивались, а не ломались.

Если это так сложно, почему бы не использовать карбид кремния для всего? Халлен говорит, что, когда абразивные частицы слишком твердые для разрезаемого материала, круги выделяют много тепла, а затем склеиваются. Короче говоря, отрезные круги работают так, как задумано, только тогда, когда абразив соответствует разрезаемому материалу.

Но, по словам Халлена, использование колеса из оксида алюминия, например, на каменной поверхности не представляет опасности для безопасности.

Подпишитесь на участие в голосовании сегодня и получите последние инструкции от Fine Homebuilding, а также специальные предложения.

Получайте советы, предложения и советы экспертов по строительству дома на свой почтовый ящик

×Ошибка 404 долины Френч-Крик

Ошибка 404 долины Френч-Крик – Неверная страница / файл не найденДом Свяжитесь с нами

Вы достигли старого или недействительного URL (адреса) некоторой части нашего веб-сайта French Creek Valley. Приносим извинения за неудобства.

Приносим извинения за неудобства.

Если вы ввели адрес, пожалуйста, внимательно

проверьте это и попробуйте еще раз.

Если это не сработает или вы попали сюда, щелкнув ссылку из другого места, перейдите прямо к

www.spaco.org, чтобы найти то, что вам нужно. Спасибо тебе за

посещение долины Френч-Крик.

Наш веб-сайт организован в алфавитном порядке, поэтому, если вы нажмете «Главная», у вас будет возможность найти все, что вы

хочу.

Если у вас есть время, нажмите кнопку «Связаться с нами» выше и расскажите, что произошло.

Ниже приведены правильные ссылки на страницы нашего веб-сайта, которые вы, возможно, намеревались посетить:

Обновление платы Onan NHE / BG Generator A1Топор в норвежском стиле, Tom Latane ‘

Немецкий плетеный ковровый ткацкий станок

Рельсовые наковальни

Наша контактная страница

Веб-сайт Тома и Китти Латане «Горячекатаный прокат

против холоднокатаной стали

Картинная галерея Страница 1 , для Исла-Мухерес, Мексика

Treadlehammers

Люди меня не понимают

Как это случилось со мной?

В большинстве случаев люди попадают на эту страницу, потому что ссылающийся сайт ввел неверный URL-адрес (адрес), и вы щелкнули по нему.Иногда они добавлена точка после имени файла или добавлены пробелы или знаки препинания, или есть неправильные буквы верхнего или нижнего регистра в ссылке.Мы проверяем эти вещи почти ежедневно и, когда мы можем идентифицировать ссылающийся сайт, мы связываемся с ними и просим исправить ссылку. Но во многих случаях ссылка в сообщении группы новостей и модератор (если он есть) не хочет возвращаться, чтобы исправить ошибку.

Отрезные круги для угловых шлифовальных машин – выберите правильный инструмент

Что такое отрезной круг?

Ключевым преимуществом использования отрезного круга и угловой шлифовальной машины является то, что они легко настраиваются для резки, когда это необходимо.

.045 отрезные круги разработаны специально для резки металла и имеют гораздо меньшую толщину (известную как «пропил»), чем шлифовальные круги (1/4 дюйма) и конвейерные круги (1/8 дюйма).

Это связано с тем, что шлифовальные и трубопроводные круги в основном предназначены для шлифования металла, а не для резки. Дополнительная толщина шлифовального круга затрудняет выполнение работ по резке, так как пользователю потребуется удалить больше материала при резке, что приведет к увеличению времени резания и разочарованию.

Вот еще несколько фактов, которые вам необходимо знать о нашем каталоге шлифовальных кругов:

- United Abrasives .045 круги – лучший выбор для эффективной резки. Их нельзя использовать для удаления заусенцев с металла после резки или шлифования. Неправильное использование такого типа может привести к поломке колеса и серьезным травмам.

- United Abrasives .090 Круги предназначены для резки и надрезания металла . Надрез – это процесс резки, во время которого металлический лом удаляется с внешнего края металлической заготовки перед сваркой.

- Наш самый универсальный отрезной круг – это круг Ultimate Combo с толщиной 0,095 . Этот продукт позволяет операторам выполнять резку, надрез, удаление заусенцев и легкую шлифовку без необходимости замены круга.

Типы отрезных кругов

Существуют две основные конфигурации отрезных кругов:

- Тип 41 (1): Это плоский отрезной круг, обеспечивающий максимальную глубину резания.Основным недостатком использования колеса типа 1 является то, что они устанавливаются ближе к ограждению, что затрудняет пользователю просмотр того, что они режут.

- Тип 42 (27): Первоначально разработанный и запатентованный United Abrasives, эта конструкция отличается большей жесткостью при резке, улучшенной видимостью резания оператором и возможностью срезания заподлицо за счет приподнятой ступицы позволяет утопить стопорную гайку.

Эти колеса также доступны с нашей быстросменной ступицей 5 / 8-11 для простоты монтажа.

Эти колеса также доступны с нашей быстросменной ступицей 5 / 8-11 для простоты монтажа.

Как мы подробно рассказывали в нашем последнем посте, зерна в любом абразиве – это то, что на самом деле выполняет резку или шлифование.

Зерно, используемое в отрезном круге, определяет скорость резания диска, срок его службы и соотношение стоимости. Наши отрезные круги вы найдете три различных типа зерна:

- Керамика – Керамическое зерно использует новейшие технологии в абразивных материалах. По своей конструкции он имеет тысячи острых режущих кромок, которые ломаются при относительно небольшом давлении и открывают новые острые режущие кромки.Керамические отрезные круги обеспечивают очень долгий срок службы и высокую скорость резки. Керамика также имеет тенденцию к более холодной резке, сводя к минимуму обесцвечивание и увеличивая срок службы изделия. В линейке продуктов United Abrasive отрезные круги SAITECH и Ultimate Ceramic используют технологию керамического зерна.

- Цирконий – Циркониевое зерно имеет чрезвычайно прочную конструкцию. Эти диски используются для высокопроизводительной резки с длительным сроком службы и имеют низкую стоимость реза.В линейке продуктов United Abrasive отрезные круги Z-Tech изготовлены из циркония.

- Оксид алюминия – Оксид алюминия является наиболее распространенным абразивным зерном и обеспечивает очень хорошую скорость резания и долговечность. Обычно он имеет более низкую начальную стоимость для пользователя, что способствует его популярности. В линейке продуктов United Abrasive модели A60S и A46N имеют зернистость оксида алюминия.

Все зависит от того, что вы режете, и от ваших предпочтений.Используйте приведенную ниже таблицу, чтобы определить подходящее колесо.

Все еще нужна помощь?

Если вы все еще не уверены, какой продукт подходит для вашей работы, воспользуйтесь поиском по применению продукта, который мы упоминали выше (нажмите здесь, чтобы получить к нему доступ), или свяжитесь с нами напрямую.

Milwaukee STEELHEAD Diamond, Goodbye абразивные отрезные круги

Когда-то бетон резался абразивными кругами, они очень быстро разрушались, были опасны и тратили много времени.Затем алмазные круги по бетону изменили способ резки бетона, и это стало намного проще. Вы бы посмотрели на кого-то, как на сумасшедшего, если бы он резал бетон абразивным лезвием вместо алмазного. Мы думаем, что резка стали также изменится в ближайшие пару лет, очень возможно, что скоро вы будете так же относиться к отрезным кругам по абразивному металлу. Алмазные отрезные круги по металлу и нержавеющей стали Milwaukee STEELHEAD – это первый шаг вперед, когда цена, по нашему мнению, могла бы достичь переломного момента.

Производительность

При испытаниях в Милуоки стальные шпильки диаметром 14 дюймов и 25 галлонов сделали 541 резов, со СТАЛЬНОЙ ГОЛОВКОЙ по сравнению с 6-13 с абразивным кругом. При испытательной резке арматурного стержня № 4 размером 4-1 / 2 дюйма (1/2 дюйма) STEELHEAD выполнила 391 пропил, против 6-29 с помощью абразивного круга.

Безопасность

Удалите токсичную абразивную пыль, большую часть летящих искр, удалите замену для ломающихся и разлетающихся хрупких абразивов, неправильное использование инструмента из-за попыток получить еще 1 рез с помощью бугорка круга и уменьшите количество замен лезвий на 50%. Резка металла с помощью алмазного круга Milwaukee STEELHEAD становится намного привлекательнее любых абразивных кругов.

Экономия затрат

Использование алмазов для огранки металла (и многое другое) – не новая технология, однако цена осталась слишком высокой, чтобы ее было действительно легко. Отрезные диски Milwaukee STEELHEAD действительно сделали прыжок довольно простым. Вы можете легко заменить коробку с 50 абразивными кругами (заявлено 75+ колес) на одну STEELHEAD 4-1 / 2 ”49-93-7805 (34 доллара США) или 6 дюймов 49-93-7815 (49 долларов США). ) , который не только экономит деньги, но и учитывает время (и неудобства), необходимое для замены 50 отрезных кругов.На самом деле это было лишь вопросом времени, когда один из крупных брендов смог добиться того, чтобы технология и цена имели смысл.

Вы можете легко заменить коробку с 50 абразивными кругами (заявлено 75+ колес) на одну STEELHEAD 4-1 / 2 ”49-93-7805 (34 доллара США) или 6 дюймов 49-93-7815 (49 долларов США). ) , который не только экономит деньги, но и учитывает время (и неудобства), необходимое для замены 50 отрезных кругов.На самом деле это было лишь вопросом времени, когда один из крупных брендов смог добиться того, чтобы технология и цена имели смысл.

Для 14-дюймовых дисков для отрезной пилы мы уже видели их у Dewalt DW8500 (199 долларов США) и Makita D-42597 (199 долларов США), которые были очень хорошо приняты теми, кто перешел на них. Мы лично не встречали никого, кто переходил бы на алмазный, а затем снова на абразивный (но будем рады вашим отзывам) . Milwaukee STEELHEAD становится еще более агрессивным с 14-дюймовым 49-93-7840 (159 долларов) , а также с 12-дюймовым 49-93-7835 (139 долларов) .Их можно использовать на более дешевых абразивно-отрезных пилах, таких как Milwaukee 6177-20 (159 долларов США).

Мы действительно думаем, что за этой технологией будущее для резки металла (а также шлифовки металла). В следующие несколько лет мы не удивимся, увидев аналогичные аксессуары от большинства / всех основных производителей электроинструментов, а также многих производителей абразивных материалов. Трудно сказать, насколько быстро все изменятся, но мы готовы поспорить, что если вы пойдете на риск в 34 доллара, вполне возможно, что вы никогда не вернетесь назад.Все эти новые колеса Milwaukee Tool STEELHEAD теперь есть в наличии на складе Ohio Power Tool 800-242-4424.

Абразивный | материал | Британника

Абразивный , острый, твердый материал, используемый для истирания поверхности более мягких и менее стойких материалов. В этот термин входят как натуральные, так и синтетические вещества, от относительно мягких частиц, используемых в бытовых чистящих средствах и ювелирных полиролях, до самого твердого известного материала – алмаза. Абразивные материалы незаменимы при производстве практически любого продукта, производимого сегодня.

Абразивные материалы незаменимы при производстве практически любого продукта, производимого сегодня.

Абразивы используются в виде шлифовальных кругов, наждачных бумаг, хонинговальных брусков, полиролей, отрезных кругов, галтовочных и вибрационных масс для чистовой обработки, пескоструйной обработки, целлюлозных камней, шаровых мельниц и других инструментов и изделий. Только за счет использования абразивов промышленность может производить высокоточные компоненты и сверхгладкие поверхности, необходимые при производстве автомобилей, самолетов и космических аппаратов, механических и электрических устройств и станков.

В этой статье рассматриваются основные материалы, используемые в абразивных материалах, свойства этих материалов и их переработка в промышленные продукты.Большинство абразивных изделий изготовлено из керамики, в которую входят одни из самых твердых известных материалов. Истоки твердости (и других свойств) керамических материалов описаны в статье о составе и свойствах керамики.

История

Использование абразивов восходит к тому, что самые ранние люди терли один твердый камень о другой для придания формы оружию или инструменту. В Библии упоминается камень под названием шамир , который, скорее всего, был наждаком, природным абразивом, который до сих пор используется.Древние египетские рисунки показывают, что абразивные материалы используются для полировки ювелирных изделий и ваз. Статуя скифского раба под названием «Точильщик» в галерее Уффици во Флоренции изображает натуральный точильный камень неправильной формы, используемый для точения ножа.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас Песок и кусочки гибкой кожи были наждачной бумагой древних людей. Позже мастера пытались закрепить абразивные зерна на гибких основах с помощью грубого клея. В китайском документе 13-го века описывается использование натуральных камедей для прикрепления кусочков морской ракушки к пергаменту. Примерно два столетия спустя швейцарцы начали наносить покрытие на бумажную основу из дробленого стекла.

Примерно два столетия спустя швейцарцы начали наносить покрытие на бумажную основу из дробленого стекла.

Ранним абразивам для песка и стекла не хватало остроты, и к XIX веку абразивные материалы, такие как природный песчаник, из которого сформирован «шлифовальный круг», перестали отвечать потребностям развивающейся промышленности. В 1873 году Свен Пульсон, работавший в компании Norton and Hancock Pottery Company, Вустер, штат Массачусетс, США, выиграл кувшин пива, поспорив, что сможет сделать шлифовальный круг, соединив наждак с гончарной глиной и обожгнув их в печи.Пульсон преуспел с третьей попытки; Этот инцидент означал конец неудовлетворительного производства продуктов на клеевой и силикатной связке и рождение керамического шлифовального круга.

Незадолго до начала 20-го века, когда природные абразивы наждак, корунд и гранат не соответствовали требованиям промышленности, американский изобретатель Эдвард Г. Ачесон открыл метод получения карбида кремния в электрических печах, и ученые из Ampere Электрохимическая компания в Ампере, штат Нью-Джерси, США, развитый глинозем. В 1955 году компания General Electric преуспела в производстве синтетических алмазов. Как и другие искусственные абразивы, синтезированный алмаз оказался во многих случаях лучше натурального продукта, который использовался в шлифовальных кругах с 1930 года.

Когда-то абразивные материалы использовались только тогда, когда требовались точная точность размеров и гладкие поверхности, но теперь они стали широко применяемым промышленным инструментом. Более высокая скорость шлифовального круга, более мощные шлифовальные станки и улучшенные абразивные материалы постоянно увеличивают их роль.

угловая шлифовальная машинаРабочий, использующий угловую шлифовальную машину для шлифования куска металла.

© franckreporter /iStock.comАбразивные материалы: их состав и свойства

Материалы, используемые для изготовления абразивов, в широком смысле можно разделить на натуральные и синтетические. Природные абразивы включают алмаз, корунд и наждак; они встречаются в естественных месторождениях и могут быть добыты и переработаны для использования с небольшими изменениями. Синтетические абразивы, с другой стороны, являются продуктом значительной переработки сырья или химических прекурсоров; они включают карбид кремния, синтетический алмаз и оксид алюминия (синтетическая форма корунда).Большинство природных абразивов были заменены синтетическими материалами, потому что почти все промышленные применения требуют постоянных свойств. За исключением природного алмаза, большинство природных абразивов слишком разнообразны по своим свойствам.

Природные абразивы включают алмаз, корунд и наждак; они встречаются в естественных месторождениях и могут быть добыты и переработаны для использования с небольшими изменениями. Синтетические абразивы, с другой стороны, являются продуктом значительной переработки сырья или химических прекурсоров; они включают карбид кремния, синтетический алмаз и оксид алюминия (синтетическая форма корунда).Большинство природных абразивов были заменены синтетическими материалами, потому что почти все промышленные применения требуют постоянных свойств. За исключением природного алмаза, большинство природных абразивов слишком разнообразны по своим свойствам.

Одно из важнейших свойств абразивного материала – твердость. Проще говоря, абразив должен быть тверже материала, который нужно шлифовать, полировать или удалять. Твердость различных абразивных материалов можно измерить по ряду шкал, включая испытание на твердость по Моосу, испытание на твердость по Кнупу и испытание на твердость по Виккерсу.Шкала Мооса, впервые описанная в 1812 году, измеряет устойчивость к вдавливанию, исходя из того, какой материал поцарапает другой. Эта шкала, которая присваивает номера природным минералам, получила широкое распространение и используется минералогами. В испытаниях на твердость по Кнупу и Виккерсу используются пирамидальные устройства для алмазного вдавливания и измеряют вдавливание, выполненное алмазами в данном исследуемом материале. Тест Виккерса был разработан в первую очередь для металлов. Однако с помощью теста Кнупа можно измерить твердость чрезвычайно хрупких материалов, включая стекло и даже алмазы, без повреждения индентора или образца.

Характеристики вязкости или прочности тела также важны для абразивной функции. В идеале отдельная абразивная частица заточена сама собой за счет разрушения тупой режущей или рабочей кромки, которая обнажает другую режущую кромку внутри той же частицы. В синтетических абразивах можно достичь некоторой степени контроля над этим свойством, изменяя форму зерна во время операции дробления или калибровки, изменяя чистоту абразива, легируя абразивы и контролируя кристаллическую структуру внутри абразивных зерен. Таким образом, абразивные материалы могут быть разработаны для соответствия условиям эксплуатации в различных областях применения.

Таким образом, абразивные материалы могут быть разработаны для соответствия условиям эксплуатации в различных областях применения.

Взаимодействие между абразивом и шлифуемым материалом препятствует использованию одного абразива в качестве универсальной среды. Например, когда карбид кремния используется для обработки стали или оксида алюминия на стекле, имеет место некоторая реакция, которую еще предстоит четко определить, но которая приводит к быстрому затуплению и неэффективному абразивному действию. Стойкость к истиранию – вот название, данное этому третьему, очень важному свойству.

В таблице перечислены известные природные и синтетические абразивные материалы. В таблице приведены ссылки на дополнительную информацию о материалах и шкалах твердости.

| абразивные материалы | твердость | |||

|---|---|---|---|---|

| Шкала Мооса | Шкала Виккерса | Шкала Кнупа | ||

| природные абразивы | промышленный алмаз | 10 | 10 000 | 8000 |

| корунд | 9 | 2,200 | 1,600–2,100 | |

| наждак | 7–9 | 1,600 | 800–1 800 | |

| гранат | 7–8 | 1,100–1 300 | 1,300–1,350 | |

| кремень | 7 | 900–1 100 | 700–800 | |

| кварцевый | 7 | 1,100 | 700–800 | |

| пемза | 5–6 | – | 430–560 | |

| тальк | 1 | – | – | |

| синтетические абразивы | синтетический алмаз | 10 | 10 000 | 8,000–10,000 |

| нитрид бора (кубический) | 10 | 7,300–10,000 | 4,700–10,000 | |

| карбид бора | 9–10 | 3,300–4,300 | 2,200–5,100 | |

| карбид кремния | 9 | 2,800–3,300 | 2 000–3 700 | |

| глинозем | 9 | 2200 | 2 000–2 600 | |

404 – Не найдено – Hilti USA

404 – Не найдено – Hilti USA Перейти к основному содержаниюСтраница, к которой вы пытаетесь получить доступ, не существует

Это может быть потому, что

- Страница удалена.

Если вы использовали закладку, рекомендуем обновить ссылку. - Также возможно, что в ссылке есть опечатка.

Пожалуйста, попробуйте следующие варианты

- Воспользуйтесь функцией поиска, чтобы найти то, что вы искали.

- Используйте нашу основную навигацию для доступа к информации о наших продуктах и услугах.

- Начните просматривать нашу домашнюю страницу.

Зарегистрируйтесь здесь

Выполняйте работу быстрее онлайн.

Воспользуйтесь всеми преимуществами использования веб-сайта Hilti.

Не можете войти в систему или забыли пароль?

Пожалуйста, введите ваш e-mail ниже. Вы получите инструкции по созданию нового пароля.

Нужна помощь? Свяжитесь с намиЗарегистрируйтесь здесь

Выполняйте работу быстрее онлайн.

Воспользуйтесь всеми преимуществами использования веб-сайта Hilti.

Выберите следующий шаг для продолжения

Ошибка входа

К сожалению, мы не можем войти в систему.

Адрес электронной почты, который вы использовали, не зарегистрирован для {0}, но был зарегистрирован для другого веб-сайта Hilti.

Обновление количества

Обратите внимание, объем заказа обновлен.

Лучшего качества, чем при использовании электрической дуги, плазменной или лазерной резки.

Лучшего качества, чем при использовании электрической дуги, плазменной или лазерной резки.

Он обеспечивает быструю стрижку, долгий срок службы и выдерживает экстремальные нагрузки.

Он обеспечивает быструю стрижку, долгий срок службы и выдерживает экстремальные нагрузки. Эти колеса также доступны с нашей быстросменной ступицей 5 / 8-11 для простоты монтажа.

Эти колеса также доступны с нашей быстросменной ступицей 5 / 8-11 для простоты монтажа.