Ад31 алюминий: Алюминий АД31 — сплав, свойства, характеристики обзорная статья, доклад, реферат

alexxlab | 22.09.1989 | 0 | Разное

Справочная информация. Сплав алюминия АД31

Характеристика сплава алюминия АД31 (другое обозначение 1310):

Химический состав в % материала АД31

ГОСТ 4784 – 97

Fe | Si | Mn | Cr | Ti | Al | Cu | Mg | Zn | Примесей |

до 0. | 0.2 – 0.6 | до 0.1 | до 0.1 | до 0.15 | 97.65 – 99.35 | до 0.1 | 0.45 – 0.9 | до 0.2 | прочие, каждая 0.05; всего 0.15 |

Сплав АД31 упрочняются по следующему режиму: температура нагрева под закалку 520—530 °С, температура искусственного старения 1С0— 170 °С, время выдержки 10—12 ч. Для высоконагруженных деталей, работающих в условиях переменных нагрузок, старение проводят при 150— 160°С. Для достижения максимальной прочности старение полуфабрикатов следует проводить не позднее чем через 1 ч после закалки, иначе наблюдается снижение oв и о0,2 на 30—50 МПа.

Для высоконагруженных деталей, работающих в условиях переменных нагрузок, старение проводят при 150— 160°С. Для достижения максимальной прочности старение полуфабрикатов следует проводить не позднее чем через 1 ч после закалки, иначе наблюдается снижение oв и о0,2 на 30—50 МПа.

Коррозионная стойкость сплава высокая; он не склонен к коррозионному растрескиванию под напряжением независимо от состояния материала.

Сплав удовлетворительно соединяются точечной, шовной и аргонодуговой сваркой. Обрабатываемость резанием в отожженном состоянии неудовлетворительная, в закаленном и состаренном — удовлетворительная.

Сплав АД31 применяется для деталей невысокой прочности, от которых требуется хорошая коррозионная стойкость и декоративный вид, работающих в интервале температур —70-50 °С. Сплав применяется для отделки кабин самолетов и вертолетов с различными цветовыми покрытиями. Используется в строительстве для дверных рам, оконных переплетов, эскалаторов, а также в автомобильной, легкой и мебельной промышленности.

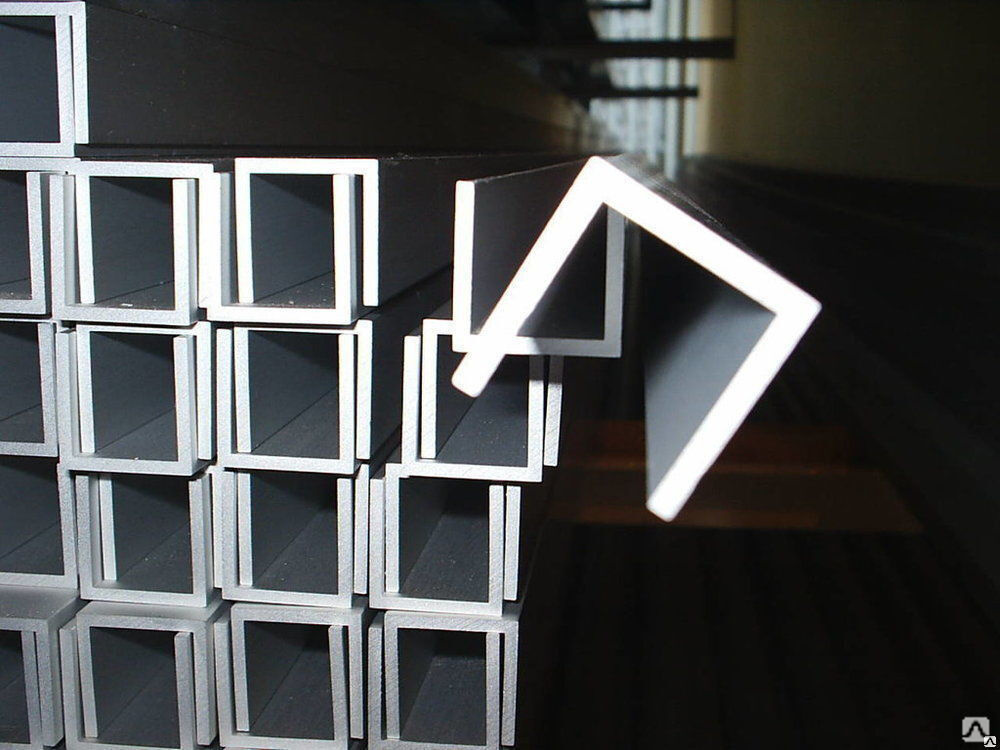

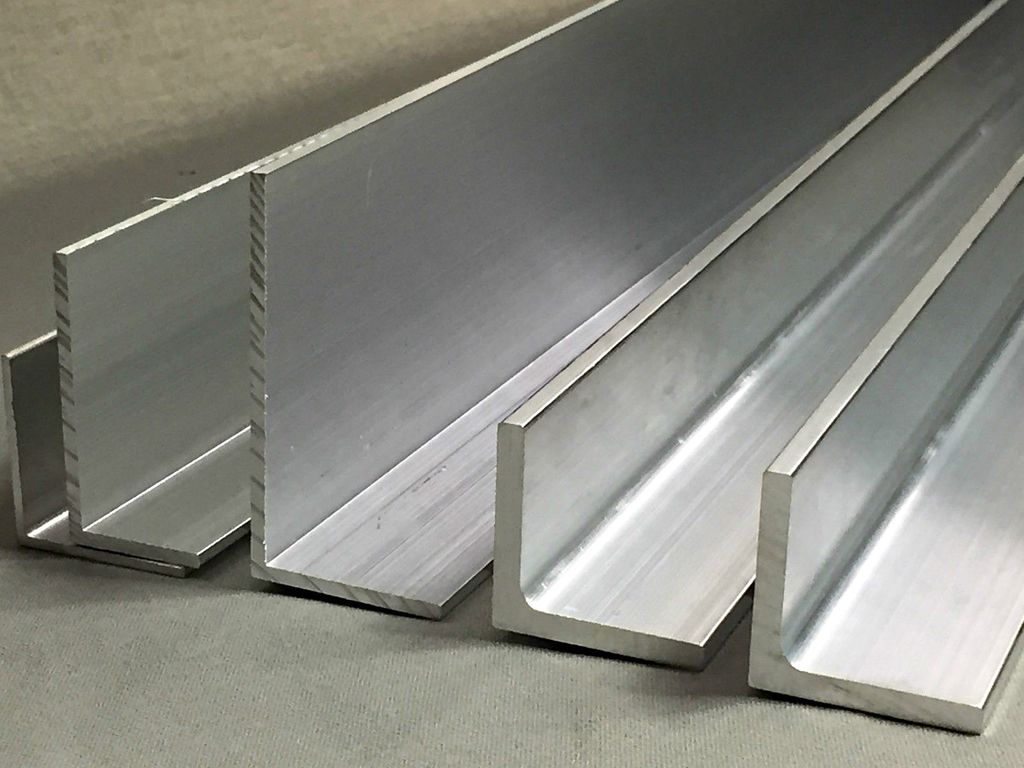

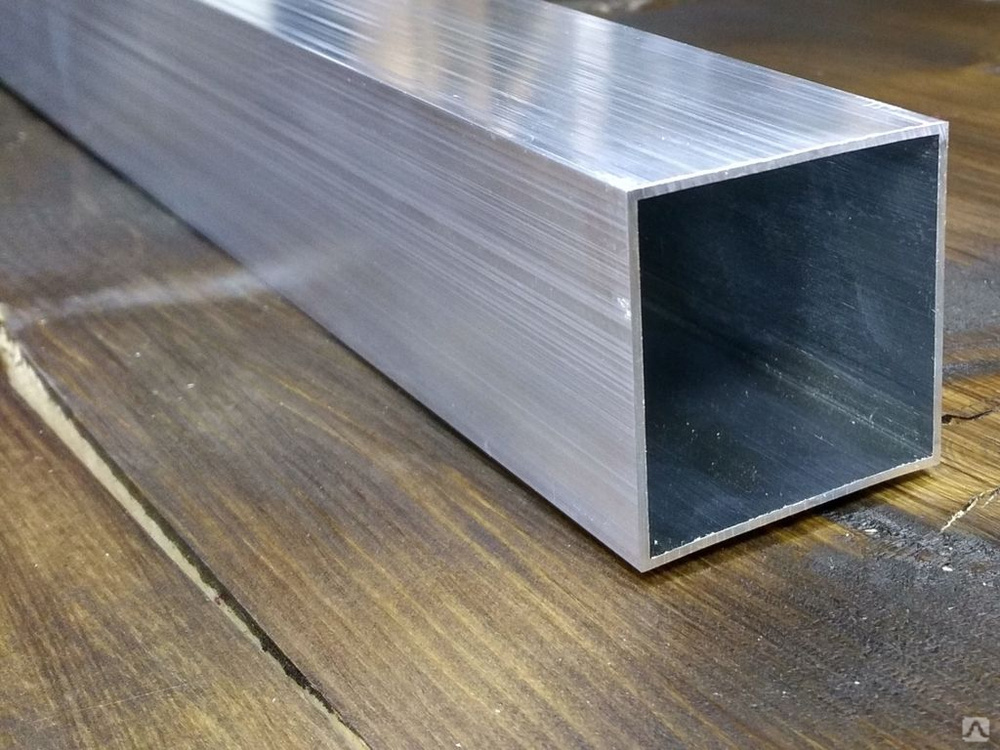

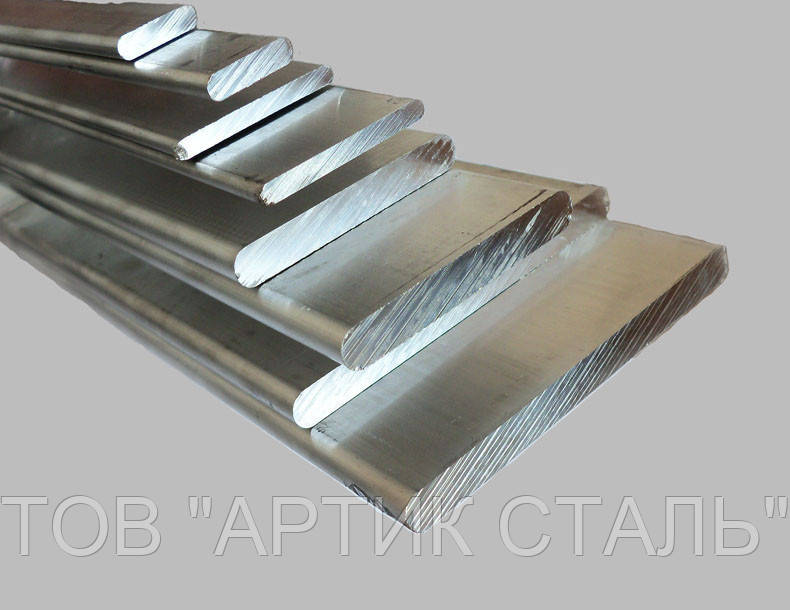

Производство профилей из сплава АД31 и подобных: полые профили получают двумя способами: трубным методом из полого слитка и прессованием в комбинированную матрицу из заготовки сплошного сечения. Последний метод получил наиболее широкое распространение, так как он позволяет получать полые профили сложной конфТ1 – закаленное и искусственно состаренное в течение нескольких часов при повышенной температуре; Т5 – не полностью закаленное и искусственно состаренное. [1]игурации с наименьшей разнотолщинностью по длине.

Номенклатура пустотелых профилей чрезвычайно широка: минимальное отверстие 2,2—2,5 мм при толщине стенки 1,5— 5 мм; максимальные габариты определяются диаметром описанной окружности, не превышающей 160мм.

Твердость АД31 после закалки и старения , | HB 10 -1 = 80 МПа |

Физические свойства материала АД31 .

T | E 10– 5 | 10 6 | | | C | R 10 9 |

Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

20 | 0. |

|

| 2710 | 34.4 | |

100 |

| 23.4 | 188 |

| 921 |

|

Зарубежные аналоги материала АД31

Внимание! Указаны как точные, так и ближайшие аналоги.

США | Германия | Япония | Франция | Италия | Inter | ||||||||||

– | DIN,WNr | JIS | AFNOR | UNI | ISO | ||||||||||

|

|

|

|

|

|

Состояние поставки профили АД31 имеющегося на складе Т1 или Т5

Т1 – закаленное и искусственно состаренное в течение нескольких часов при повышенной температуре;

Т5 – не полностью закаленное и искусственно состаренное.

Вернуться к разделу ” Сплавы. Справочная информация”

Алюминиевый сплав АД31 — Металлан

Алюминиевые сплавы представляют собой двойные, тройные и более сложные системы с различной растворимостью компонентов в твердом состоянии. Для упрощения маркировки в обозначении некоторых сплавов, кроме алюминия, с помощью букв отражается еще один элемент (основной компонент), а цифрами — его процентное содержание (АД0, АД31, АМц м другие). В маркировке алюминиевых сплавов после цифр могут быть еще буквы, которые обозначают состояние поставки проката или листа, то есть вид механической или термической обработки металла(Т1, Т2, Т3 и т.д).

Вот перечень наиболее часто используемых алюминиевых сплавов.

Сплав АД31 (аналог сплава 6060, 6063)

Является представителем системы Al — Mg — Si . Он характеризуется высокими пластическими свойствами в температурно-скоростных условиях обработки давлением и повышенной коррозионной стойкостью. Коррозионная стойкость сплава практически не снижается при сварке. Сплав АД31 интенсивно упрочняется при термической обработке.

Сплав АД31 интенсивно упрочняется при термической обработке.

Если в отожженном состоянии прессованные профили из сплава АД31 имеют предел прочности 10-12 кгс/мм 2 , то после закалки и естественного старения предел прочности до 18-20 кг/мм 2 . Относительное удлинение при этом снижается не очень сильно (с 23-25 до 15-20%). Более значительное упрочнение сплава может быть получено искусственным старением при температуре 160-190 ° C, при этом предел прочности повышается до 27,5-30,0 кг/мм 2 . Однако при искусственном старении более интенсивно снижаются пластические характеристики.

На степень упрочнения сплава АД31 при искусственном старении существенное влияние оказывает время перерыва между закалкой и искусственным старением. Так с увеличением времени перерыва от 1,5 до 4 часов снижается предел прочности и предел текучести на 3-4 кг/мм 2 . Время выдержки при искусственном старении на механические свойства полуфабрикатов из сплава АД31 существенного влияния неоказывает.

Сплав 6060 (европейский вариант сплава АД31)

Является так называемым «среднепрочным» сплавам, который способен упрочняться путем термической обработки за счет дисперсных выделений избыточной фазы. Главными легирующими элементами являются кремний(0,3-0,6%) и магний(0,35-0,6%).

Свойства сплава серии 6060 контролируются всем его химическим составом при доминирующем влиянии магния и кремния. Другие элементы, такие как железо, медь, марганец и хром, также влияют на свойства, но в меньшей степени. Известно, что магний и хром имеют самое большое влияние на прессуемость сплава, тогда как кремний, желез и марганец оказывают на нее меньшее влияние. Медь, в количествах, характерных для сплава 6060, оказывает пренебрежимо малое влияние на прессуемость, однако она способствует мелкодисперсному и однородному выпадению частиц силицида магния Mg2Si, что положительно влияет на прочностные характеристики профилей и отражательные свойства анодно-окисного покрытия.

Все легирующие элементы (кроме меди) повышают чувствительность сплава 6060 к закалке, причем магний оказывает самое большое влияние. Марганец и хром также повышают чувствительность к закалке, так как они при температуре гомогенизации вместе с алюминием, кремнием и железом участвуют в формировании мелкий дисперсоидов. Эти дисперсоиды Al-Fe-Mn/Cr-Si действуют как гетерогенные центры зарождения для выделения частиц силицида магния в последующих термических обработках, что обеспечивает повышение прочностных свойств сплава 6060.

Марганец и хром также повышают чувствительность к закалке, так как они при температуре гомогенизации вместе с алюминием, кремнием и железом участвуют в формировании мелкий дисперсоидов. Эти дисперсоиды Al-Fe-Mn/Cr-Si действуют как гетерогенные центры зарождения для выделения частиц силицида магния в последующих термических обработках, что обеспечивает повышение прочностных свойств сплава 6060.

Все легирующие элементы повышают прочность сплава 6060, но магний, кремний и медь имеют максимальное влияние. Вместе с тем, повышение содержания магния и кремния отрицательно влияет на пластические и вязкие свойства сплавов. Марганец и хром, напротив, оказывают положительное влияние на вязкие свойства, тогда как медь почти не оказывает на нее никакого влияния. Присутствие дисперсоидов в сплавах, содержащих марганец/хром, способствует выделению силицида магния внутри зерен и препятствует их выделению на границах зерен и образованию приграничных зон, в которых отсутствуют выделения избыточной фазы. Это предотвращает ослабление границ зерен и повышает вязкие свойства сплава 6060. Марганец и хром, кроме того, применяют для контроля рекристаллизационных процессов в профилях на выходе из пресса: их дисперсоиды «прокалывают» границы зерен и помогают в сохранении некристаллизованной, слоистой структуры, что благоприятно сказывается на свойствах прессованных профилей.

Это предотвращает ослабление границ зерен и повышает вязкие свойства сплава 6060. Марганец и хром, кроме того, применяют для контроля рекристаллизационных процессов в профилях на выходе из пресса: их дисперсоиды «прокалывают» границы зерен и помогают в сохранении некристаллизованной, слоистой структуры, что благоприятно сказывается на свойствах прессованных профилей.

Сплав 6063 (американский вариант сплава АД31)

Является так называемым «среднепрочным» сплавам, который способен упрочняться путем термической обработки за счет дисперсных выделений избыточной фазы. Главными легирующими элементами являются кремний(0,2-0,6%) и магний(0,45-0,9%), что полностью совпадает с нашим сплавом АД31.

Свойства сплава серии 6063 контролируются всем его химическим составом при доминирующем влиянии магния и кремния. Другие элементы, такие как железо, медь, марганец и хром, также влияют на свойства, но в меньшей степени. Известно, что магний и хром имеют самое большое влияние на прессуемость сплава, тогда как кремний, железо и марганец оказывают на нее меньшее влияние. Медь, в количествах, характерных для сплава 6063, оказывает пренебрежимо малое влияние на прессуемость, однако она способствует мелкодисперсному и однородному выпадению частиц силицида магния Mg2Si, что положительно влияет на прочностные характеристики профилей и отражательные свойства анодно-окисного покрытия.

Медь, в количествах, характерных для сплава 6063, оказывает пренебрежимо малое влияние на прессуемость, однако она способствует мелкодисперсному и однородному выпадению частиц силицида магния Mg2Si, что положительно влияет на прочностные характеристики профилей и отражательные свойства анодно-окисного покрытия.

Все легирующие элементы (кроме меди) повышают чувствительность сплава 6063 к закалке, причем магний оказывает самое большое влияние. Марганец и хром также повышают чувствительность к закалке, так как они при температуре гомогенизации вместе с алюминием, кремнием и железом участвуют в формировании мелкий дисперсоидов. Эти дисперсоиды Al-Fe-Mn/Cr-Si действуют как гетерогенные центры зарождения для выделения частиц силицида магния в последующих термических обработках, что обеспечивает повышение прочностных свойств сплава 6063.

Все легирующие элементы повышают прочность сплава 6063, но магний, кремний и медь имеют максимальное влияние. Вместе с тем, повышение содержания магния и кремни отрицательно влияет на пластические и вязкие свойства сплавов. Марганец и хром, напротив, оказывают положительное влияние на вязкие свойства, тогда как медь почти не оказывает на нее никакого влияния. Присутствие дисперсоидов в сплавах, содержащих марганец/хром, способствует выделению силицида магния внутри зерен и препятствует их выделению на границах зерен и образованию приграничных зон, в которых отсутствуют выделения избыточной фазы. Это предотвращает ослабление границ зерен и повышает вязкие свойства сплава 6063. Марганец и хром, кроме того, применяют для контроля рекристаллизационных процессов в профилях на выходе из пресса: их дисперсоиды «прокалывают» границы зерен и помогают в сохранении некристаллизованной, слоистой структуры, что благоприятно сказывается на свойствах прессованных профилей.

Марганец и хром, напротив, оказывают положительное влияние на вязкие свойства, тогда как медь почти не оказывает на нее никакого влияния. Присутствие дисперсоидов в сплавах, содержащих марганец/хром, способствует выделению силицида магния внутри зерен и препятствует их выделению на границах зерен и образованию приграничных зон, в которых отсутствуют выделения избыточной фазы. Это предотвращает ослабление границ зерен и повышает вязкие свойства сплава 6063. Марганец и хром, кроме того, применяют для контроля рекристаллизационных процессов в профилях на выходе из пресса: их дисперсоиды «прокалывают» границы зерен и помогают в сохранении некристаллизованной, слоистой структуры, что благоприятно сказывается на свойствах прессованных профилей.

Алюминиевый швеллер АД31

Другие товары категории

|

Алюминиевые сплавы 6060, 6063 и АД31

Сплавы алюминиевых профилей

Производство прессованных алюминиевых профилей из сплавов серии 6ххх (наиболее технологичные и поэтому популярные из них – Алюминиевый сплав 6060 по стандартам EN и ISO ( его частичный аналог – алюминиевый сплав АД31 (ГОСТ 4784-97) сопровождается сложным сочетанием нескольких термических процессов, поэтому без элементарного понимания этих стальных сплавов вряд ли можно добиться стабильно высокого качества алюминиевых профилей.

Роль магния и кремния в сплавах 6060, 6063 и АД31

- Алюминиевые сплавы 6060 и

- Алюминиевый сплав 6063 и

- их аналог – Алюминиевый сплав АД31

являются типичными термически упрочняемыми алюминиевыми сплавами. Они достигают своей прочности за счет термической обработки, а не деформационного упрочнения. Ключевыми элементами этих алюминиевых сплавов являются магний (Mg) и кремний (Si), частицы которых образуют Mg 2 А. Эти частицы могут принимать несколько форм, которые обычно группируются в три основные категории:

- б”-Mg 2 Si – мельчайшие частицы Mg 2 А, имеющие стержнеобразную форму и вносящие основной вклад в прочностные свойства, когда они имеют высокую плотность распределения;

- b-Mg 2 Si – укрупненный вариант стержнеобразного разряда, вырастающего из β”-категории. Эти частицы вносят незначительный вклад в повышение прочностных свойств;

- β-Mg 2 Si – наиболее крупные частицы Mg 2 А, которые имеют кубическую форму и из-за больших размеров не способствуют повышению прочностных свойств.

Большинство алюминиевых сплавов серии 6ххх, в которую входят сплавы 6060, 6063 и АД31, «сконструированы» так, чтобы иметь сбалансированное («стехиометрическое») содержание магния и кремния, то есть в тех пропорциях, в которых они содержатся в силицид магния Mg 2 А. На рисунке ниже показана граничная линия для сбалансированного химического состава.

Рисунок 1 – Сравнение химического состава алюминиевых сплавов 6ххх

Избыток кремния предпочтительнее избытка магния по следующим причинам:

- избыток магния не повышает прочностные свойства готового изделия;

- избыток магния увеличивает напряжение течения сплава и затрудняет экструзию сплава;

- избыток кремния повышает эффективность искусственного старения и, соответственно, увеличивает прочностные свойства готового изделия

Эффект легирования

Железо

Железо всегда присутствует в алюминиевых сплавах и часто образует в сочетании с кремнием и алюминием интерметаллиды AlFeSi. Эти интерметаллические соединения не влияют на механические свойства сплава, но при отсутствии термической обработки сплав могут отрицательно сказаться на его формуемости. Точный контроль содержания железа важен для анодирования профилей. Различное содержание железа может привести к различиям в оттенках цвета или степени матовости анодированной поверхности.

Эти интерметаллические соединения не влияют на механические свойства сплава, но при отсутствии термической обработки сплав могут отрицательно сказаться на его формуемости. Точный контроль содержания железа важен для анодирования профилей. Различное содержание железа может привести к различиям в оттенках цвета или степени матовости анодированной поверхности.

Марганец

Марганец добавляется в сплавы 6ххх по нескольким причинам.

- Гомогенизация марганцем сокращает продолжительность, помогая ускорить превращение частиц β-AlFeSi в α-ALFEU.

- Предотвращает рост крупных зерен при термической обработке с раздельным нагревом высокопрочных сплавов, например, 6061 и 6082.

- Еще одним применением марганца является добавка, повышающая вязкостные свойства сплава, так как это способствует предотвращению потери свободного кремния по границам зерен.

Самый прочный алюминиевый сплав серии 6ххх, в котором высокое содержание марганца (более 0,1 %), снижает сжимаемость, повышает чувствительность к закалке.

Хром

Хром действует так же, как марганец, но его влияние на чувствительность к закалке более существенно.

Медь

- Медные добавки способствуют повышению качества механической обработки (резки, фрезеровки и т.п.) прессованных профилей.

- Небольшое содержание меди снижает негативное влияние задержки времени операции искусственного старения до уровня прочностных свойств высокопрочных сплавов, например, 6061.

- При содержании меди более 0,2 % снижается коррозионная стойкость сплавов серии 6ххх.

Цинк

- Цинк не оказывает отрицательного влияния на механические свойства сплавов серии 6ххх.

- Однако при содержании цинка 0,03 % причиной может быть дефект, заключающийся в избирательном (дифференцированном) травлении поверхности профилей при их анодировании.

Термические превращения в сплавах 6060, 6063 и АД31

Сплавы серии 6ххх достигают максимальной прочности за счет следующей последовательности термообработки:

- нагрев при прессовании до полного растворения всех частиц в алюминии или отдельный нагрев с той же целью; охлаждение

- со скоростью, зависящей от химического состава сплава; Старение

- твердеет за счет выделения частиц избыточной фазы.

Максимальные механические свойства алюминиевых профилей достигаются при строгом контроле температуры на протяжении всего их производства. Это зависит от температурных характеристик частиц Mg 2 И. На рисунке 2 показана температурная история процесса производства алюминиевых профилей из сплавов 6ххх. Все структурные превращения происходят с магнием и кремнием.

Рисунок 2 – Схема изменения температуры при производстве алюминиевых профилей

Сплав АД31 (1310) / Ауремо

Сплав 01311С

Сплав 1105

Сплав 1151

Сплав 1161

Сплав 1163

Сплав 1201

Сплав 1205

Сплав 1213

Сплав 1215

Сплав 1320

Сплав 1370

Сплав 1420 (01420)

Сплав 1424

Сплав 1430

Сплав 1440

Сплав 1441

Сплав 1450

Сплав 1531

Сплав 1541

Сплав 1541пч

Сплав 1543

Сплав 1577

Сплав 1905

Сплав 1911

Сплав 1915

Сплав 1925

Сплав 1931 г.

Сплав 1933 г.

Сплав 1935 г.

Сплав 1953 г.

Сплав 1955 г.

Сплав 1973 г.

Сплав 1980 (В48-4)

Сплав 1985ч

Сплав 8011

Сплав 8011А

Сплав 8111

Сплав А1Мг1М1

Сплав АБТ101 (1901 г. )

Сплав АБТ102 (1903 г.)

Сплав АВ (1340)

Сплав АВД1

Сплав АВД1-1

Сплав АВЭ

Сплав Ad1pl

Сплав АД31 (1310)

Сплав АД31Э (1310Е)

Сплав АД33 (1330)

Сплав АД35 (1350)

Сплав УЖЕ

Сплав АЖ0,6

Сплав АЖ0,8

Сплав АЖ2

Сплав АК10 (Свак10)

Сплав АК12Д

Сплав АК4 (1140)

Сплав АК4-1 (1141)

Сплав АК4-2 (1143)

Сплав АК5

Сплав АК6 (1360)

Сплав АК6-1

Сплав АК8 (1380)

Сплав АКМ

Сплав АКСМ

Сплав АМ4

Сплав АМг0,5 (1505)

Сплав АМг0,5пч

Сплав Амг0,7

Сплав АМг1 (1510)

Сплав АМг1,5

Сплав АМг2 (1520)

Сплав АМг2,5

Сплав АМг3 (1530)

Сплав АМг3,5

Сплав АМг3С

Сплав АМг4 (1540)

Сплав Амг4,5

Сплав АМг5 (1550)

Сплав АМг5п (1557)

Сплав АМг6 (1560)

Сплав АМг61 (1561)

Сплав АМг61Н (1561Н)

Сплав АМг63 (Свамг63)

Сплав АМг65

Сплав АМСН1

Сплав АМСН2

Сплав АМС (1400)

АМС из сплава (1401)

Сплав АМШ1 (АМС-1)

Сплав АПБА-1 (1551)

сплав Acpl

Сплав В-1341

Сплав В-1461

Сплав В-1469Сплав В-1963

Сплав В48П

Сплав В65 (1165)

Сплав В91 (1913 г.)

Сплав В92 (1920 г.)

Сплав В93 (В93пч; 1930 г.)

Сплав В94 (1940 г.)

Сплав В95 (1950 г.)

Сплав В95-1

Сплав В95-2

Сплав В95оч

Сплав В95П (1957 г.

)

Сплав АБТ102 (1903 г.)

Сплав АВ (1340)

Сплав АВД1

Сплав АВД1-1

Сплав АВЭ

Сплав Ad1pl

Сплав АД31 (1310)

Сплав АД31Э (1310Е)

Сплав АД33 (1330)

Сплав АД35 (1350)

Сплав УЖЕ

Сплав АЖ0,6

Сплав АЖ0,8

Сплав АЖ2

Сплав АК10 (Свак10)

Сплав АК12Д

Сплав АК4 (1140)

Сплав АК4-1 (1141)

Сплав АК4-2 (1143)

Сплав АК5

Сплав АК6 (1360)

Сплав АК6-1

Сплав АК8 (1380)

Сплав АКМ

Сплав АКСМ

Сплав АМ4

Сплав АМг0,5 (1505)

Сплав АМг0,5пч

Сплав Амг0,7

Сплав АМг1 (1510)

Сплав АМг1,5

Сплав АМг2 (1520)

Сплав АМг2,5

Сплав АМг3 (1530)

Сплав АМг3,5

Сплав АМг3С

Сплав АМг4 (1540)

Сплав Амг4,5

Сплав АМг5 (1550)

Сплав АМг5п (1557)

Сплав АМг6 (1560)

Сплав АМг61 (1561)

Сплав АМг61Н (1561Н)

Сплав АМг63 (Свамг63)

Сплав АМг65

Сплав АМСН1

Сплав АМСН2

Сплав АМС (1400)

АМС из сплава (1401)

Сплав АМШ1 (АМС-1)

Сплав АПБА-1 (1551)

сплав Acpl

Сплав В-1341

Сплав В-1461

Сплав В-1469Сплав В-1963

Сплав В48П

Сплав В65 (1165)

Сплав В91 (1913 г.)

Сплав В92 (1920 г.)

Сплав В93 (В93пч; 1930 г.)

Сплав В94 (1940 г.)

Сплав В95 (1950 г.)

Сплав В95-1

Сплав В95-2

Сплав В95оч

Сплав В95П (1957 г. )

Сплав В95пч

Сплав В96Ц (1960 г.)

Сплав В96Ц1

Сплав В96Ц3 (1965-1)

Сплав ВД1

Сплав ВД17 (1170)

Сплав Д1 (1110)

Сплав Д12 (1521)

Сплав Д16 (1160)

Сплав Д16П (1167)

Сплав Д18 (1180)

Сплав Д19 (1190)

Сплав Д19П (1197)

Сплав Д19ч

Сплав Д1П (1117)

Сплав Д20 (1200)

Сплав Д21 (1210)

Сплав Д23 (ВАД23; 1230)

Сплав Д24 (ВАД1; 1191)

Сплав К48-1

Сплав К48-2 (1941 г.)

Сплав К48-2пч (1943 г.)

Сплав К48П

Сплав М40

Сплав ММ (1403)

Сплав САВ1

Сплав САВ2

Сплав САВ6

Сплав САВ9

Сплав FORCE 1S

Сплав FORCE 2S

)

Сплав В95пч

Сплав В96Ц (1960 г.)

Сплав В96Ц1

Сплав В96Ц3 (1965-1)

Сплав ВД1

Сплав ВД17 (1170)

Сплав Д1 (1110)

Сплав Д12 (1521)

Сплав Д16 (1160)

Сплав Д16П (1167)

Сплав Д18 (1180)

Сплав Д19 (1190)

Сплав Д19П (1197)

Сплав Д19ч

Сплав Д1П (1117)

Сплав Д20 (1200)

Сплав Д21 (1210)

Сплав Д23 (ВАД23; 1230)

Сплав Д24 (ВАД1; 1191)

Сплав К48-1

Сплав К48-2 (1941 г.)

Сплав К48-2пч (1943 г.)

Сплав К48П

Сплав М40

Сплав ММ (1403)

Сплав САВ1

Сплав САВ2

Сплав САВ6

Сплав САВ9

Сплав FORCE 1S

Сплав FORCE 2S

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | АД31 |

| Обозначение ГОСТ латинское | АД31 |

| Транслитерация | АД31 |

| Химические элементы | – |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 1310 |

| Обозначение ГОСТ латинское | 1310 |

| Транслитерация | 1310 |

| Химические элементы | 1310 |

Наименование

Сплав АД31 применяется : для изготовления цилиндрических (сплошных и полых) слитков, отлитых полунепрерывным способом или методом непрерывной разливки и предназначенных для производства прутков, стержней, профилей, панелей, труб различного сечения, проволоки , поковки и штамповки; детали малой прочности и повышенной коррозионной стойкости, работающие в диапазоне от -70 до +50 °С; профиль прессованный экстра первого холодного отжима для изготовления радиаторов охлаждения полупроводниковых приборов; прессованные горячим прессованием профили постоянного сечения для использования в ограждающих строительных конструкциях и изделиях.

Примечание

Система сплавов Al-Mg-Si. Сплав

ISO 209−1 марки АД31 имеет обозначение AlMg0,7Si и 6063.

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Трубы из цветных металлов и сплавов | В64 | ГОСТ 18475-82, ГОСТ 18482-79, ОСТ 4.021.121-92, ОСТ 1 92047-76, ТУ 1-5-185-76, ТУ 1-9-328-73, ТУ 1-9-717-81 |

| Стержни | В55 | ГОСТ 21488-97, ТУ 1-2-253-78, ТУ 1-3-141-91 |

| Цветные металлы, включая редкие металлы, и их сплавы | В51 | ГОСТ 4784-97, ГОСТ 23855-79, ОСТ 1 92014-90, ОСТ 4.021.009-92, ТУ 48-5-214-81, ТУ 1-4-162-80 |

| Прокат сортовой и фасонный | В52 | ГОСТ 8617-81, ГОСТ 13616-97, ГОСТ 13617-97, ГОСТ 13618-97, ГОСТ 13619-97, ГОСТ 13620-90, ГОСТ 13621-90, ГОСТ 13622-91, ГОСТ 13623-90, ГОСТ 13624-90, ГОСТ 13737-90, ГОСТ 13738-91, ГОСТ 17575-90, ГОСТ 17576-97, ГОСТ 29296-92, ГОСТ 29303-92, ГОСТ Р 50066-92, ГОСТ Р 50067-92, ГОСТ Р 50077-92, ГОСТ 22233-93, ГОСТ 22233-83, ОСТ 1 92093-83, ОСТ 1 92066-91, ОСТ 1 92067-92, ОСТ 1 92069-77, ОСТ 4. 021.133-92, ОСТ 4.021.135 -92, ОСТ 4.021.136-92, ОСТ 4.021.137-92, ТУ 1-2-15-77, ТУ 1-2-383-78, ТУ 1-9-631-73, ТУ 1811-001-39126349 -99 021.133-92, ОСТ 4.021.135 -92, ОСТ 4.021.136-92, ОСТ 4.021.137-92, ТУ 1-2-15-77, ТУ 1-2-383-78, ТУ 1-9-631-73, ТУ 1811-001-39126349 -99 |

| Листы и полосы | В53 | ТУ 1-2-3-76, ТУ 1-804-473-2009 |

Химический состав

| Стандарт | Мн | Кр | Си | Fe | Медь | Ал | Ти | Цинк | мг |

|---|---|---|---|---|---|---|---|---|---|

| ТУ 1-804-473-2009 | ≤0,1 | ≤0,1 | 0,2-0,6 | ≤0,35 | ≤0,1 | Остальные | ≤0,1 | ≤0,1 | 0,45-0,9 |

| ОСТ 1 92014-90 | ≤0,1 | – | 0,3-0,7 | ≤0,5 | ≤0,1 | Остальные | ≤0,15 | ≤0,2 | 0,45-0,9 |

Ал – основа.

По ГОСТ 4784-97 химический состав приведен для сплава АД31. Массовая доля каждой другой примеси (не регламентируется) ≤ 0,05%, суммарная массовая доля остальных примесей ≤ 0,15%.

Массовая доля каждой другой примеси (не регламентируется) ≤ 0,05%, суммарная массовая доля остальных примесей ≤ 0,15%.

По ОСТ 1 92014-90 химический состав приведен для сплава АД31. Массовая доля каждой другой примеси (не регламентируется) ≤ 0,05%, суммарная массовая доля остальных примесей ≤ 0,10%.

Механические характеристики

| Сечение, мм | с Т |с 0,2 , МПа | σ B , МПа | д 5 , % | д 10 |

|---|---|---|---|---|

| Прессованные нормальной прочности по ГОСТ 8617-81 в состоянии поставки (продольные образцы) | ||||

| ≥69 | ≥127 | ≥13 | – | |

| 100 | ≥147 | ≥196 | ≥10 | – |

| 100 | ≥118 | ≥157 | ≥8 | – |

| Профили прессованные по ГОСТ 22233-93 в состоянии поставки (продольные образцы) | ||||

| – | ≥78 | ≥16 | – | |

| ≥69 | ≥127 | ≥13 | – | |

| ≥147 | ≥196 | ≥8 | – | |

| 100 | ≥59 | ≥108 | ≥15 | – |

| 100 | ≥118 | ≥157 | ≥8 | – |

| Прутки прессованные нормальной прочности в состоянии поставки по ГОСТ 21488-97 (продольные образцы) | ||||

| 8-300 | ≥60 | ≥90 | ≥15 | – |

| 8-300 | ≥70 | ≥135 | ≥13 | – |

| 8-100 | ≥145 | ≥195 | ≥8 | – |

| Трубы прессованные в состоянии поставки по ГОСТ 18482-79 (образцы, в сечении указана толщина стенки) | ||||

| ≥60 | ≥130 | ≥12 | – | |

| 2-40 | ≥120 | ≥180 | ≥10 | – |

Трубы холоднокатаные в состоянии поставки по ГОСТ 18475-82, ОСТ 4. 021.119-92 образцы (в сечении указана толщина стенки) 021.119-92 образцы (в сечении указана толщина стенки) | ||||

| – | ≤155 | – | ≥12 | |

| – | ≥155 | – | – | |

| ≥245 | ≥265 | – | ≥4 | |

| ≥275 | ≥315 | – | ≥8 | |

Описание механических меток

| Наименование | Описание |

|---|---|

| Раздел | Раздел |

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| σ В | Предел кратковременной прочности |

| д 5 | Удлинение после разрыва |

| г 10 | Удлинение после разрыва |

Физические характеристики

| Температура | Е, ГПа | р, кг/м3 | Р, НОм · м |

|---|---|---|---|

| 20 | 71 | 2710 | 344 |

Оценка пластичности сплава АД31 по высоте слитка

[1]

Х. У. Свердруп, К.В. Рагнарсдоттир, Д. Кока, Алюминий для будущего: Моделирование глобального производства, рыночного предложения, спроса, цены и долгосрочного развития мировых запасов Ресурсы, сохранение и переработка. 103 (2015) 139-154.

У. Свердруп, К.В. Рагнарсдоттир, Д. Кока, Алюминий для будущего: Моделирование глобального производства, рыночного предложения, спроса, цены и долгосрочного развития мировых запасов Ресурсы, сохранение и переработка. 103 (2015) 139-154.

DOI: 10.1016/j.resconrec.2015.06.008

[2] Х. Бюхнер, Д. Ланер, Х. Рехбергер, Дж. Фелльнер, Будущие поставки сырья: возможности и ограничения переработки алюминия в Австрии, Журнал устойчивой металлургии. 1 (2015) 253-262.

DOI: 10.1007/s40831-015-0027-3

[3]

Б. Лела, Дж. Кроло, С. Йозич, Математическое моделирование твердотельной переработки алюминиевой стружки, Международный журнал передовых производственных технологий. 87 (2016) 1125-1133.

87 (2016) 1125-1133.

DOI: 10.1007/s00170-016-8569-5

[4] Т. Токарски, Механические свойства твердотельных переработанных чипов из алюминиевого сплава 4xxx, Journal of Materials Engineering and Performance. 25 (2016) 3252-3259.

DOI: 10.1007/s11665-016-2194-1

[5] Э.Н. Смирнов, В.А. Скляр, М.В. Митрофанов, О.Е. Смирнов, В.А. Белевитин, А.Н. Смирнов, Полная оценка механических свойств алюминиевого прессованного профиля и полуфабриката в условиях типичного регионального производителя Альтек, металлург. 61 (2018) 878-883.

DOI: 10. 1007/s11015-018-0580-7

1007/s11015-018-0580-7

[6] Х.Т. Чон, В. Дж. Ким, Сравнение характеристик поведения при горячей деформации литого и экструдированного алюминиевых сплавов Al-Zn-Mg-Cu (7075) с одинаковым размером зерна, Материалы. 12 (2019), статья 3807.

DOI: 10.3390/ma12233807

[7] С. Чжан, А. Фредерик, Ю. Ван, М. Эллер, П. Макгинн, А. Ху, З. Фэн, Эволюция микроструктуры и характеристика механических свойств труб из алюминиевого сплава 6063, обработанных экструзией с трением и перемешиванием, JOM. 71 (2019) 4436-4444.

DOI: 10.1007/s11837-019-03852-7

[8]

Д. Чен, К. Чжан, П. Донг, З. Чен, Влияние температуры экструзии на микроструктуру и механические свойства сплава Mg-3Zn-2,5Al-2,5Ca, Журнал естественных наук Хунаньского университета. 44 (2012) 14-19.

Чен, К. Чжан, П. Донг, З. Чен, Влияние температуры экструзии на микроструктуру и механические свойства сплава Mg-3Zn-2,5Al-2,5Ca, Журнал естественных наук Хунаньского университета. 44 (2012) 14-19.

[9] М. Чжоу, С. Су, Л. Рен, Д. Инь, Г. Цюань, Ю. Чжан, Деформационное поведение при растяжении экструдированного магниевого сплава Mg-3Al-3Zn-1Ti-0.6RE при повышенной температуре, редкометаллические материалы и машиностроение. 46 (2017) 2149-2155.

[10]

С. Ян, В. Ву, Д. Ван, П. Денг, Влияние скорости экструзии на микроструктуру и свойства при растяжении сплава AZ31, MATEC Web of Conferences. 67 (2016), статья 05022.

67 (2016), статья 05022.

DOI: 10.1051/matecconf/20166705022

[11] Дж. Ван, Ю. Лу, В. Сюй, С. Ли, Влияние процесса горячего прессования на микроструктуру и свойства алюминиевого сплава 6061, Термическая обработка металлов. (2016) 172-175.

[12] А. Анищенко, В. Кухар, В. Артюх, О. Архипова, Сверхпластическое формование оболочек из листовых заготовок с термически неустойчивыми покрытиями, MATEC Web of Conferences. 239(2018) бумага № 06006.

DOI: 10.1051/matecconf/201823

[13]

Э. Н. Смирнов, В.А. Скляр, О.Е. Смирнов, В.А. Белевитин, Р.Е. Пивоваров, Поведение структурных дефектов уже деформированного непрерывнолитого проката при прокатке, Сталь в переводе. 48 (2018) 289-295.

Н. Смирнов, В.А. Скляр, О.Е. Смирнов, В.А. Белевитин, Р.Е. Пивоваров, Поведение структурных дефектов уже деформированного непрерывнолитого проката при прокатке, Сталь в переводе. 48 (2018) 289-295.

DOI: 10.3103/s0967091218050091

[14] Э.Н. Смирнов, В.А. Скляр, О.Е. Смирнов, В.А. Белевитин, Р.Е. Пивоваров, Исследование поведения дефектов макроструктуры предварительно деформированной непрерывнолитой заготовки в процессе прокатки, Известия черной металлургии. 61 (2018) 399-406.

DOI: 10.17073/0368-0797-2018-5-399-406

[15]

А. Дж. Брайант, А. П. Роджер. Оценка экструзионной заготовки из литейного цеха, век легких металлов. 57 (1999) 80-86.

Дж. Брайант, А. П. Роджер. Оценка экструзионной заготовки из литейного цеха, век легких металлов. 57 (1999) 80-86.

[16] К.Х. Уивер, Консистенция заготовки через контроль качества и сравнительные оценки, Алюминиевая ассоциация, Четвертый семинар по технологии экструзии. 1 (1988) 385-389.

[17] Дж. Лангервегер, Корреляция между свойствами экструзионных заготовок, способностью к экструзии и качеством экструзии, Алюминиевая ассоциация, Третий семинар по технологии экструзии. 1 (1984) 41-45.

[18]

И. Шиндлер, П. Кавулок, В. Оченашек, П. Опела, С. Русз, Р. Кавулок, Напряжение течения и энергия активации горячей деформации алюминиевого сплава 6082 под влиянием исходного структурного состояния, Металлы. 9 (2019), статья 1248.

Шиндлер, П. Кавулок, В. Оченашек, П. Опела, С. Русз, Р. Кавулок, Напряжение течения и энергия активации горячей деформации алюминиевого сплава 6082 под влиянием исходного структурного состояния, Металлы. 9 (2019), статья 1248.

DOI: 10.3390/met9121248

[19] С.В. Бэ, С.-Х. Ким, Дж.У. Ли, В.-К. Джо, В.-Х. Хонг, В. Ким, С.Х. Парк, Улучшение механических свойств и снижение асимметрии текучести прессованного сплава Mg-Al-Zn за счет добавления Sn, Journal of Alloys and Compounds. 766 (2018) 748-758.

DOI: 10.1016/j.jallcom.2018.07.028

[20]

Д. Б. Ефремов, А.А. Герасимова, С.М. Горбатюк, Н.А. Чиченев. Исследование кинематики упругопластического деформирования полых стальных профилей, используемых в энергопоглощающих устройствах // Обзор чугуна и стали СНГ.18 (2019) 30–34.

Б. Ефремов, А.А. Герасимова, С.М. Горбатюк, Н.А. Чиченев. Исследование кинематики упругопластического деформирования полых стальных профилей, используемых в энергопоглощающих устройствах // Обзор чугуна и стали СНГ.18 (2019) 30–34.

DOI: 10.17580/cisisr.2019.02.06

[21] Ю.-Ф. Ся, Дж. Чжао, Л. Цзян, С. Лонг, Т.-Ю. Ван, Феноменологические модели для прогнозирования напряжения течения вплоть до пика экструдированного алюминиевого сплава 7050, высокотемпературные материалы и процессы. 36 (2017) 1025-1033.

DOI: 10.1515/htmp-2016-0094

[22]

К. Чжан, С. Ян, К. Ван, Г. Чжао, А. Гао, Л. Ван, Численное и экспериментальное исследование термомеханического поведения во время нестационарного процесса экструзии высокопрочного профиля из алюминиевого сплава 7ххх, International Journal of Advanced Технология изготовления. 85 (2016) 1915-1926.

Чжан, С. Ян, К. Ван, Г. Чжао, А. Гао, Л. Ван, Численное и экспериментальное исследование термомеханического поведения во время нестационарного процесса экструзии высокопрочного профиля из алюминиевого сплава 7ххх, International Journal of Advanced Технология изготовления. 85 (2016) 1915-1926.

DOI: 10.1007/s00170-016-8595-3

[23] X.Wang, T. Shi, Z. Jiang, W. Chen, M. Guo, J. Zhang, L. Zhuang, Y. Wang, Взаимосвязь между размером зерна, текстурой и механическими свойствами алюминия с различным распределением частиц, Материаловедение и Машиностроение А. 753 (2019) 122-134.

DOI: 10.1016/j.msea.2019.03.034

[24]

М.

71

71 2316

2316

Ограничение только по техническим параметрам прессового оборудования.

Ограничение только по техническим параметрам прессового оборудования. Отличаются более высоким качеством производства, строгими допусками и расширенным выбором состояний.

Отличаются более высоким качеством производства, строгими допусками и расширенным выбором состояний.

ч. кратная, может быть согласована с Потребителем.

ч. кратная, может быть согласована с Потребителем.  Размеры углов гибки полок.

Размеры углов гибки полок. Технические требования.

Технические требования. Технические условия.

Технические условия. Термины и определения

Термины и определения