Ад31Т1 и ад31 в чем разница: АД31т1 характеристики сплав в интернет-магазине

alexxlab | 04.10.2021 | 0 | Разное

Алюминий АД31 — сплав, свойства, характеристики обзорная статья, доклад, реферат

Алюминий АД31 – это деформируемый давлением сплав, высокой пластичности и коррозионной стойкости. Кроме того сплав отлично сваривается, поддаётся глубокой вытяжки, а за счёт своей чистоты имеет хорошую теплопроводность и электропроводность. Благодаря этим свойствам его применяют для изготовления деталей, произведённых формовкой, глубокой вытяжкой и деталей рассчитанных для работы под небольшой нагрузкой, в том числе в агрессивной коррозионной среде. Также из него производят твёрдые шины в электротехнике.

Химический состав АД31 и физические свойства

Алюминий АД31 производится с химическим составом по ГОСТ 4782-97, и содержит всего около 2,35 % примесей, среди которых: железо, магний, кремний, цинк, марганец, титан, медь. АД31 – это авиалий (сплав системы Al – Mg – SI).

Технологические свойства АД31

Сплав АД31 – это лёгкий термоупрочняемый сплав алюминия средней прочности, высокой пластичности, который к тому же хорошо сваривается. К авиалиям, также относятся сплавы АД33, АД35, АВ (6151). АД31 особенно выделяется среди прочих сплавов коррозионной стойкостью. Свариваются же без ограничений – все авиали.

К авиалиям, также относятся сплавы АД33, АД35, АВ (6151). АД31 особенно выделяется среди прочих сплавов коррозионной стойкостью. Свариваются же без ограничений – все авиали.

Следует отметить, что среди прочих сплавов АД31 в упрочнённом состоянии обладает высокой твёрдостью, при этом его электропроводность превышает показатели у других твёрдых сплавов. Поэтому в электротехнике его используют для производства твёрдых шин с электропроводностью 0,035 мкОм*м – в твёрдом состоянии и 0,031 мкОм*м в обычном состоянии.

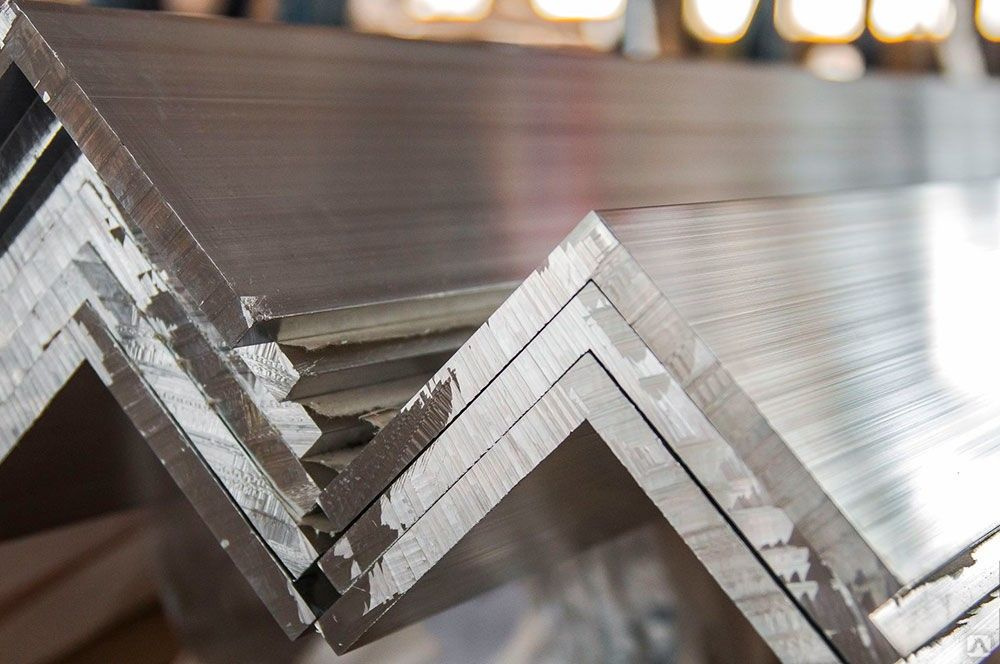

Металлопрокат из АД31

В виду массы полезных качеств этого материала, из него изготавливается широкий спектр металлопроката. Особенно широко представлены на рынке различные профили из этого материала. Но из него выпускают и другие виды металлопроката.

Учитывая многообразие способов обработки этого материала, в продаже имеется металлопрокат после закалки и естественного старения, после закалки и искусственного старения, и естественно в обычном состоянии без обработки.

Вы можете приобрести:

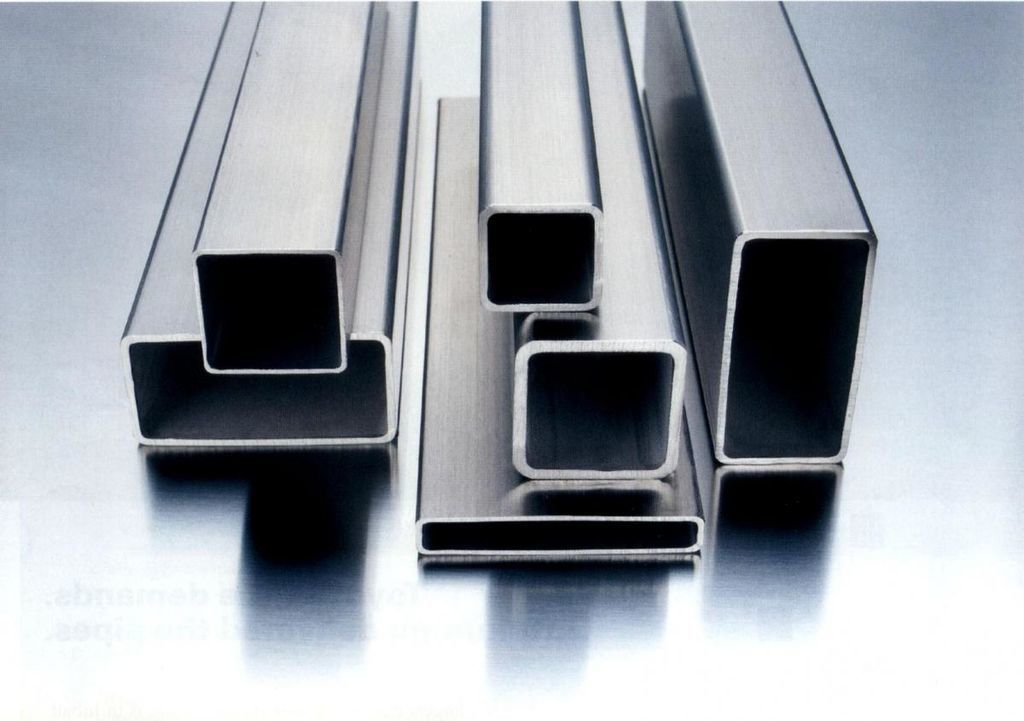

- Трубы АД31 в обычном состоянии или после закалки и искусственного старения;

- Прутки обычные или после закалки и старения;

- Профили АД31 обычные или после закалки и искусственного старения.

При этом особым спросом пользуются трубы из этого материала, не менее широк представлены и профили в виде уголков.

Область применения АД31

Интересно сравнить механические свойства прутка АД31 (после закалки и искусственного старения) с прутками из сплавов АМг2 и АМг3. АД31 обладает практически такой же прочностью, но большей твёрдостью и меньшей, а в естественно состаренном состоянии даже уступает по твёрдости магналиям, при этом уступая и по пластичности тоже. В виду этого АМг2 получил более широкое применение в промышленности, как материал, используемый в производстве. Но благодаря коррозионной стойкости и высокой электропроводности в твёрдом состоянии АД31 успешно применяется в производстве деталей электротехники (твёрдых шин) и в производстве труб, которые могу использоваться длительное время без опасений на счёт возникновения коррозии. Да и сварной шов у АД 31 будет более прочным, чем у магналиев.

Да и сварной шов у АД 31 будет более прочным, чем у магналиев.

Чем хуже труба Ад31Т1 в строительстве СЛА которая есть везде от редкой Амг5.

AUI

Сколько живу столько и строю!

- #1

Ну в общем вопрос в заголовке, сейчас стоит вопрос ребром какую брать и та и эта хорошо сваривается по твердости Ад31Т1 даже выше чем Амг5, разница в весе, граммы. Разъясните пожалуйста не опытному.

Zakhar

Я шью кайты, парапланы и парашюты.

- #2

Есть очень хорошие сплавы 1915 и 1925. Они варятся и по прочности близки к Д16.А по коррозии лучше

Uptosun

Срочно нужен небольшой авиационный завод

- #3

AUI

Сколько живу столько и строю!

- #4

Uptosun сказал(а):

И где они продаются?

Нажмите, чтобы раскрыть.

..

Вопрос прям в точку

Lapshin

Делай, как дОлжно, и – будь, что будет

- #5

[email protected] сказал(а):

Uptosun сказал(а):

И где они продаются?

Нажмите, чтобы раскрыть…

Вопрос прям в точку

Нажмите, чтобы раскрыть…

Эт-точно.

Байкал

Строим – чтобы летать!

- #6

svk.

[email protected] сказал(а):

Ну в общем вопрос в заголовке, сейчас стоит вопрос ребром какую брать и та и эта хорошо сваривается по твердости Ад31Т1 даже выше чем Амг5, разница в весе, граммы. Разъясните пожалуйста не опытному.

Нажмите, чтобы раскрыть…

Так вы не сказали чего варить-то будете.

Ежлиф самовар к примеру… то луччи из латуния.

И ещо серьёзный вопрос: какой СЛА обычно варят из дефицитной Амг-5?

AUI

Сколько живу столько и строю!

- #7

Причем тут самовар???

Дело идет о паратрайке. Если же это не СЛА то поправьте меня.

Если же это не СЛА то поправьте меня.

Альбатрос.

Старейший участник

- #8

[email protected] сказал(а):

Причем тут самовар???

Дело идет о паратрайке. Если же это не СЛА то поправьте меня.Нажмите, чтобы раскрыть…

У меня есть древний товарищ,Рашид Шабакаев,он построил много самоделок не особо печясь о пресловутом”качестве изделий”…наример,он изготовил эпитрахоиду ванкельмотора в домашних условиях и этот “мотор” у него запустился и работал в слесарных тисках,не прикрученных к верстаку. ..

..

Он же “изобрёл”способ фиксации труб тележки дельтаплана,путём их скручивания резиновыми лентами,вырезанными из старых автомобильных камер…И он на этом летал!!!!

Байкал

Строим – чтобы летать!

- #9

[email protected] сказал(а):

Причем тут самовар???

Дело идет о паратрайке. Если же это не СЛА то поправьте меня.Нажмите, чтобы раскрыть…

Ну так бы сразу и написали что для паратрайка.

Просто при изготовлении нормальных СЛА класса дельталёт и микросамолёт сплавы АМГ как правило не используются.

Разумеется тележка изготовленая из сплавов АД31-33Т1 при равной прочности получится легче.

KCB

Я люблю самолеты!

- #10

О! Знакомая речь …неграмотные пилоты,неправильные материалы для Нормальных СЛА,вы рассчеты приведите пожалуйста, чтобы это утверждать.Или может у вас нормативная база есть по материалам применяемым для СЛА?

Байкал

Строим – чтобы летать!

- #11

Почитайте для начала самое элементарное: ВТТД-80 и ВТТ МДП-87. Там и насчёт применяемых материалов есть.

Там и насчёт применяемых материалов есть.

Ну и по возможности приведите мне пожалуйста примеры применения в конструкции микросамолётов и дельталётов сплава типа АМГ.

Р.С. На заре дельтапланеризма, в середине 70-х годов прошлого столетия, и в самом деле была рекомендация применять для трапеции гнутую трубу из АМГ… по условиям травмобезопасности… но от этой идеи практически все сразу и отказались в пользу нормального дюраля Д-1-16Т.

AUI

Сколько живу столько и строю!

- #12

Доброго всем дня или вечера

Так на вопрос все же кто то ответит по теме?

Байкал

Строим – чтобы летать!

- #13

BAIKAL_557 сказал(а):

тележка изготовленая из сплавов АД31-33Т1при равной прочности получится легче

Нажмите, чтобы раскрыть.

..

Поясню: АД-31Т1 лучше чем АМГ5 для конструкции паратрайка.

Yuryfly

Я люблю строить самолеты!

- #14

Очень удивляют высказывания “Бай-кала”.

Человек явно самоуверенный и не слишком обременен знаниями.

Наши летательные аппараты их сплава АМГ 6М, 1561 выдерживают статические нагрузки в 10 раз превышающие собственный вес аппарата в полной загруке. Максимальный взлетный вес 400 кг., вес заправленного – 41,5 л, без пилота и пассажиров 150 кг.

Прочность конструкции зависит не только от материала изготовления, но и от “геометрии”.

Материалы не поддающиеся коррозии вообще: сплавы АМГ.

Все материалы, которые здесь обсуждались, принципиально негодятся для СЛА ввиду неустойчивости к старению – легко поддаются коррозии в сравнении с АМГ сплавами.

Мы даем гарантию на конструктив 25 лет.

Skybike.jpg

107,5 КБ Просмотры: 318

Lapshin

Делай, как дОлжно, и – будь, что будет

- #15

YDybov сказал(а):

Все материалы, которые здесь обсуждались, принципиально негодятся для СЛА ввиду неустойчивости к старению – легко поддаются коррозии в сравнении с АМГ сплавами.

Нажмите, чтобы раскрыть…

АД31 поддается старению из-за коррозии??? Побойтесь Бога – такие вещи говорятся либо по недомыслию, либо по злому умыслу: не знаю, что в вашем случае. Взгляните на его хим. состав и сами напишите опровержение на себя. Не выдумывайте только новых причин.

А АМГ-6 – да, на нем весь космос: к нему претензий быть не может.

Yuryfly

Я люблю строить самолеты!

- #16

“трубы и профили из АД31 имеют высокую общую коррозионную стойкость, не склонны к коррозии под напряжением. Сплав хорошо сваривается точечной, роликовой и аргонно-дуговой сваркой. Коррозионная стойкость сварного шва такая же, как у основного материала. Для повышения прочности сварного шва необходима специальная термообработка”

Сплав хорошо сваривается точечной, роликовой и аргонно-дуговой сваркой. Коррозионная стойкость сварного шва такая же, как у основного материала. Для повышения прочности сварного шва необходима специальная термообработка”

Вибростойкость сварных швов у АД31 гораздо хуже чем у АМГ6 и 1561. Поэтому этот материал мы не применяем в своих конструкциях. Коррозионная стойкость хуже чем у АМГ6 и 1561, поэтому мы не применяем его в своих конструкциях.

Покажите что Вы сделали из АД31?

Потом будем разговаривать дальше.

Тут что, есть авторитеты?

Если и есть, то в основном из гаражей.

Я что-то не видел в России ни одной конструкции СЛА, которая бы конкурировала с Европой.

По крайней мере до 2 марта. ;D

Yuryfly

Я люблю строить самолеты!

- #17

Да и вообще, мной было сказано:

“поддаются коррозии в сравнении с АМГ сплавами”

Что здесь не так, строитель ЛА?

Знаниями обременен?

Lapshin

Делай, как дОлжно, и – будь, что будет

- #18

YDybov сказал(а):

Покажите что Вы сделали из АД31?

Нажмите, чтобы раскрыть.

..

Дирижабли AU-12 и AU-30 вас устроят? Весь каркас гондол и оперения обоих (у AU-30 гондола примерно,как автобус “ПАЗик”) изготовлены из профилей АД31Т1 с применением сварки. Дирижабли имеют сертификат типа.

Так, что со своими паратрайками вам еще 20000 верст фекалиями плыть, милок.

И еще замечу: дурное воспитание не стОит выставлять напоказ – самому дороже обойдется.

Да и вообще, мной было сказано:

“поддаются коррозии в сравнении с АМГ сплавами”

Что здесь не так, строитель ЛА?

Знаниями обременен?Нажмите, чтобы раскрыть…

Ну сморозил человек глупость – с кем не бывает,- так нормальный человек хотя бы промолчал, когда его поправили, а лучше, поблагодарил бы за науку. Так нет – непременно надо полезть в бутылку, пытаться меряться гениталиями: неприятно это – и очков вам так не заработать. Уж за инженера-то точно, никто не примет.

images_027.

jpg

jpg3,8 КБ Просмотры: 273

Alex_520

Сменил аватарку – ушёл в малую авиацию

- #19

Мы даем гарантию на конструктив 25 лет.

Нажмите, чтобы раскрыть…

И многим Вы такую гарантию дали?

Боюсь, что с такой уверенностью Вы скоро без штанов останетесь – просто раззоритесь на выполнении гарантийных обязательств.

gorod150

Я люблю строить самолеты!

- #20

ОООООО!дык я,эти паратрайки на параплан. ру видел,там этот чувак такого гавна намесил,что его ветку вообще снесли,вел себя так же ,по хамски. :STUPID

ру видел,там этот чувак такого гавна намесил,что его ветку вообще снесли,вел себя так же ,по хамски. :STUPID

Закалка алюминиевых профилей на прессе

Для термически упрочняемых сплавов 6ххх армирующими компонентами являются магний и кремний. поэтому для достижения максимального потенциала сплава к упрочнению старением, естественным или искусственным, в прессованных профилях из сплавов серии 6ххх, например, сплавов 6060 и 6063, необходимо убедиться, что перед операцией старения твердый раствор содержит максимально возможное содержание магния и кремния для этого сплава.

Отпуск Т6 – полная закалка

Обычный способ максимального выделения магния и кремния, доступных для выделения упрочняющих фаз при старении, состоит, говоря научным языком, в термической обработке сплава до твердого раствора. Обычно это называют просто закалкой. Целью закалки является полное превращение всех (Mg, Si)-частиц перед операцией старения.

Для большинства сплавов серии 6ххх температура закалочного нагрева находится в пределах от 515 до 540 оС с выдержкой от 10 минут до 1 часа в зависимости от толщины изделия и типа печи. Охлаждение после нагрева должно быть достаточно быстрым – на воздухе, сжатом воздухе, струях воды или погружением в воду в зависимости от сплава, толщины профиля и его формы. Это состояние термически упрочненных сплавов, закаленных с раздельным нагревом и затем искусственно состаренных, обозначается по международной классификации Т6.

Охлаждение после нагрева должно быть достаточно быстрым – на воздухе, сжатом воздухе, струях воды или погружением в воду в зависимости от сплава, толщины профиля и его формы. Это состояние термически упрочненных сплавов, закаленных с раздельным нагревом и затем искусственно состаренных, обозначается по международной классификации Т6.

Состояние Т5 – неполная закалка в прессе

Для всех алюминиевых сплавов серии 6ххх и некоторых сплавов серий 2ххх и 7ххх предусмотрено термически упрочненное состояние Т5, которое получают путем искусственного старения профилей, которые подвергались ускоренному охлаждению на выходе из пресса.

Международные стандарты называют это состояние: «охлажденный от температуры термоформования и искусственно состаренный». В наших стандартах, например, ГОСТ 8617 и ГОСТ 22233, профили в таком состоянии называются более определенно и несколько негативно: «недо конца закаленные и искусственно состаренные».

Если при прессовании профилей не произошло полного растворения, например, магния и кремния в твердом растворе алюминия и/или охлаждение на прессе было недостаточно быстрым, то, действительно, закалка будет неполной. Поэтому требования к прочности при растяжении, например, сплава 6063 в состоянии Т5 на 30 МПа ниже, чем в состоянии Т6.

Поэтому требования к прочности при растяжении, например, сплава 6063 в состоянии Т5 на 30 МПа ниже, чем в состоянии Т6.

Прочность алюминиевых профилей в состояниях Т5 и Т6

Прочность алюминиевых сплавов АД31, 6060 и 6063 в состояниях Т5, Т6 (Т1 в отечественных обозначениях) с толщиной стенки до 3 мм (для сравнения) может быть выражена по следующим «формулам», вытекающим из требований к ним стандарта ГОСТ 22233-2001:

- для состояния T6 (T1) :

6060-T6 = 190 МПа

AD31T1 (22) = 6060-T66 = 6063-T6 = 215 МПа

AD31T1 (25) = 6063-T531 МПа - для состояния Т5:

6060-T5 = 160 МПа

AD31T5 = 6063-T5 = 175 МПа.

Состояние Т66 отличается от обычного состояния Т6 повышенной прочностью за счет особого контроля технологии изготовления профилей.

Полная закалка в прессе – состояние Т6

Практика производителей алюминиевых профилей давно показала, что полная закалка сплава может быть достигнута не только после отдельного нагрева, но и непосредственно на прессе. Для этого необходимо обеспечить полное растворение всех (Mg 2 Si) -частицы в заготовке до или во время прессования и для предотвращения образования новых частиц при охлаждении профиля. Если такие меры приняты в прессе, то после искусственного старения достигается состояние с прочностью не ниже, а иногда и выше, чем в состоянии Т6.

Для этого необходимо обеспечить полное растворение всех (Mg 2 Si) -частицы в заготовке до или во время прессования и для предотвращения образования новых частиц при охлаждении профиля. Если такие меры приняты в прессе, то после искусственного старения достигается состояние с прочностью не ниже, а иногда и выше, чем в состоянии Т6.

Состояние Т6 при закалке на прессе по EN 755-2

Европейский стандарт EN 755-2 определяет требования к прочностным свойствам прессованных изделий, в том числе профилей. В таблицах с требованиями к прочности детали из термически упрочняемых сплавов присутствует такое же примечание 5 для состояний Т6 (а также Т4 – для естественного старения): “Свойства могут быть получены закалкой на прессе”. К этим сплавам, которые при закалке в прессе могут достигать состояния Т6, относятся все сплавы серии 6ххх, включая наиболее «ходовые» — 6060, 6063, 6061, 6082 и 6005, а также некоторые сплавы серии 2ххх ( 2007, 2011, 2017А и 2030) и серии 7ххх (7003, 7005 (аналог нашей 1915), 7020 и 7022). Эта запись зафиксирована в стандарте EN 755-2 и «узаконила» многолетнюю практику получения прочностных свойств состояния Т6 при закалке в прессе вместо более дорогостоящей закалки с раздельным нагревом. Таким образом, если прессованные изделия после закалки на прессе и искусственного старения удовлетворяют требованиям по прочностным свойствам состояния Т6, то ему присваивается состояние Т6, хотя формально закалка с раздельным нагревом не происходила, а в прессе .

Эта запись зафиксирована в стандарте EN 755-2 и «узаконила» многолетнюю практику получения прочностных свойств состояния Т6 при закалке в прессе вместо более дорогостоящей закалки с раздельным нагревом. Таким образом, если прессованные изделия после закалки на прессе и искусственного старения удовлетворяют требованиям по прочностным свойствам состояния Т6, то ему присваивается состояние Т6, хотя формально закалка с раздельным нагревом не происходила, а в прессе .

Состояния Т5 и Т6 в ГОСТ и ДСТУ

Отечественные требования к механическим свойствам прессованных алюминиевых профилей определяют межгосударственные стандарты ГОСТ 8716 и ГОСТ 22233-2001, а также ДСТУ Б В.2.6-3-95 (ГОСТ 22233-93). По точности изготовления профили для ограждающих конструкций делятся на три вида: нормальной точности, повышенной точности и особой (прецизионной) точности. Нормальная точность в целом соответствует точности изготовления профилей общего назначения по ГОСТ 8617-81.

ГОСТ 8617-81: состояния Т5 и Т1

Распространяется на прессованные алюминиевые профили общего назначения из марок АД0, АД1, АД и алюминиевых сплавов серий: АМц – Д1, Д16, АК4, АК6 – АМг2, АМг3, АМг5 , АМг6 – АД31, АД33, АД35, АВ-1915, 1925 ГОСТ 4784, а также некоторые сплавы по отраслевой нормативно-технической документации. В данном стандарте уже присутствует состояние Т5, вместо Т6 применяется его отечественный аналог – состояние Т1.

В данном стандарте уже присутствует состояние Т5, вместо Т6 применяется его отечественный аналог – состояние Т1.

ГОСТ 22233-2001: состояния Т5, Т6, Т64, Т66 и Т1

Сочетает в себе требования к прессованному профилю из алюминиевого сплава АД31, а также его международным аналогам – сплавам 6060 и 6063 для ограждающих конструкций (окна, фасады, входы в магазины и т. п.), а также комбинированным (“теплым”) профилям из них. (Об особенностях химического состава сплавов АД31, 6060 и 6063 в ГОСТ 22233-2001 см. здесь). ГОСТ 22233-2001 включает требования к механическим свойствам профилей в состояниях Т5 и Т6 для международных сплавов 6060 и 6063, а также Т5 и Т1 (эквивалент Т6) для отечественного сплава АД31. При этом состояние Т6 идет в двух вариантах: «обычное» – Т6 и «усиленное» – Т66, а также непревзойденное, с повышенной пластичностью – Т64. Аналогично, состояние Т1 для сплава АД31 также имеет два варианта: «нормальный» Т1 (22) – «усиленный» – Т1 (25).

ДСТУ Б В.