Агрегатные станки: Агрегатные станки: классификация и компоновка

alexxlab | 10.01.2023 | 0 | Разное

Агрегатные станки: классификация и компоновка

Главная / ЧПУ станок / Станки по металлу / Агрегатные станки: классификация и компоновка

Агрегатные станки – это специальные станки, состоящие из нормализованных узлов (агрегатов). Такие станки используют для многоинструментальной обработки заготовок деталей, чаще корпусных, в условиях крупносерийного и массового производства. Агрегатные станки нашли широкое применение на заводах, изготовляющих автомобили и сельскохозяйственные машины. На агрегатных станках производится сверление, растачивание, нарезание резьбы и реже, фрезерование плоскостей. Также существуют агрегатные станки, выполняющие элементарные сборочные работы.

Преимущества практического применения агрегатных станков заключаются в следующем: а) значительное сокращение сроков проектирования и изготовления станка; б) высокая производительность, обусловленная многоинструментальной обработкой и минимальным количеством вспомогательных движений; в) сравнительно низкая стоимость изготовления станка; г) удешевление обработки заготовок изделий благодаря высокой производительности и простоте обслуживания станка; д) облегчение автоматизации цикла обработки; е) возможность использования части агрегатов при изменении объекта производства.

Ниже приведена классификация и типовые компоновки агрегатных станков. Агрегатные станки подразделяются на следующие типы: односторонние станки и многосторонние станки.

Односторонние агрегатные станки

Односторонние агрегатные станки подразделяются на:

- горизонтальные одношпиндельные однопозиционные;

- вертикальные одношпиндельные однопозиционные;

- наклонные одношпиндельные однопозиционные;

- горизонтальные одношпиндельные многопозиционные;

- вертикальные одношпиндельные многопозиционные;

- наклонные одношпиндельные многопозиционные;

- горизонтальные многошпиндельные однопозиционные станки с несколькими силовыми головками;

- вертикальные многошпиндельные однопозиционные станки с несколькими силовыми головками;

- наклонные многошпиндельные однопозиционные станки с несколькими силовыми головками;

- комбинированные многошпиндельные однопозиционные станки с несколькими силовыми головками;

- горизонтальные многошпиндельные однопозиционные станки с одной силовой головкой;

- вертикальные многошпиндельные однопозиционные станки с одной силовой головкой;

- наклонные многошпиндельные однопозиционные станки с одной силовой головкой;

- горизонтальные многошпиндельные многопозиционные станки с одной силовой головкой;

- вертикальные многошпиндельные многопозиционные станки с одной силовой головкой;

- наклонные многошпиндельные многопозиционные станки с одной силовой головкой;

- горизонтальные многошпиндельные многопозиционные станки с несколькими силовыми головками;

- вертикальные многошпиндельные многопозиционные станки с несколькими силовыми головками;

- многошпиндельные многопозиционные станки с несколькими силовыми головками;

- наклонные многошпиндельные многопозиционные комбинированные станки с несколькими силовыми головками.

Многосторонние агрегатные станки

Многосторонние агрегатные станки подразделяются на:

- горизонтальные однопозиционные;

- вертикальные однопозиционные;

- однопозиционные наклонные;

- комбинированные однопозиционные;

- горизонтальные многопозиционные;

- вертикальные многопозиционные;

- наклонные многопозиционные;

- комбинированные многопозиционные.

При установившейся номенклатуре деталей возможно создание агрегатных станков с переналадкой на обработку заготовок деталей нескольких типоразмеров.

Агрегатные станки могут работать как самостоятельная единица станочного парка или входить в состав поточных и автоматических линий с единым транспортом. В большинстве случаев на агрегатных станках производится обработка несколькими инструментами неподвижной заготовки. Это позволяет осуществлять рабочие перемещения агрегатов, несущих инструменты, в одном направлении и обрабатывать заготовки, одновременно с нескольких сторон.

Компоновка агрегатных станков зависит от размеров и конфигурации изготовляемой детали, а также от возможности совмещения необходимых для обработки операций. На рис. 1 приведены примеры компоновки агрегатных станков.

Рис. 1. Примеры компоновки агрегатных станков: 1 – односторонний, однопозиционный станок: α – вертикальный; б – наклонный; 2 – односторонний, однопозиционный станок для обработки тел вращения с заготовкой, закрепленной: α – в силовой головке; б – в приспособлении на основании; 3 – односторонний, однопозиционный блок станков: α – вертикальных; б – горизонтальных; 4 – многостороний, однопозиционный станок; α – четырехсторонний, б – двусторонний; 5 – односторонний, многопозиционный станок со столом, имеющим поступательное перемещение: α – вертикальный; б – горизонтальный; 6 – односторонний, многопозиционный станок с вращающимся столом; α – вертикальный; б – горизонтальный.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Агрегатные станки, назначение, область применения, основные узлы. Классификация агрегатных станков по виду обработки

Министерство образования и науки РФ

Рубцовский индустриальный институт,филиал

ГОУ ВПО АлтГТУ

Реферат

на тему:

«Агрегатные станки, назначение, область

применения, основные узлы. Классификация

агрегатных станков по виду обработки»

Выполнил

студент II курса

группы ЭиУ-92д

Савина Анна

Проверил:

Доцент кафедры

ТиТМ и ПП

Хахина О.

В

Рубцовск, 2011 г.

Содержание:

Введение…………………………………………………………

1.Агрегатные станки………………………………………………………4

1.1Область

применения агрегатных станков.

1.2 Компоновка агрегатного станка. Его основные узлы……………….6

2.Классификация агрегатных станков по виду обработки……………10

Заключение……………………………………………………

Список литературы…………………………………

Введение

В

современное время многие отрасли

промышленности требуют массового

производства деталей. Для осуществления

этого не рационально использовать

универсальные металлорежущие станки,

так как время, затрачиваемое

на изготовление на них деталей высоко,

а производительность низкая. В таких

случаях часто применяют

В таких

случаях часто применяют

В данном реферате мы более подробно рассмотрим всё, что связано с агрегатными станками: основные узлы, классификацию станков, область их применение и назначения.

1.Агрегатные

станки.

Агрегатный

станок – специальный металлорежущий

станок, построенный на базе нормализованных,

кинематически не связанных между собой

узлов (агрегатов). Эти станки применяются

в крупносерийном и массовом производстве.

На агрегатных станках можно выполнять

сверление, рассверливание, зенкерование,

растачивание, фрезерование, нарезание

внутренних и наружных резьб, некоторые

виды токарной обработки. Агрегатные станки

в основном используются для изготовления

корпусных деталей.

Агрегатные станки

в основном используются для изготовления

корпусных деталей.

1.1Область применения агрегатных станков.

Агрегатные

станки предназначены для обработки

сложных и ответственных

Наибольшее

распространение получили агрегатные

станки сверлильно-росточной и некоторых

других групп. Они позволяют производить

сверление, зенкерование, развертывание

и растачивание отверстий, резьбонарезание

и резьбонакатывание внутренних и наружных

поверхностей, подрезание торцов, фрезерование

и другие операции.

Преимущества агрегатных станков: 1) короткие сроки проектирования; 2) простота изготовления, благодаря унификации узлов, механизмов и деталей; 3)высокая производительность, обусловленная многоинструментальной обработкой заготовок с нескольких сторон одновременно; 4) возможность многократного использования части агрегатов при смене объекта производства; 5) возможность обслуживания станков оператором низкой квалификации.

Агрегатные станки (рис.А.1) в зависимости от формы, размеров заготовок, требуемой точности обработки компонуют по разным схемам: односторонними и многосторонними, одношпиндельными и многошпиндельными, однопозиционными и многопозиционными, в вертикальном, наклонном, горизонтальном и комбинированном исполнениях.

Обработка

на однопозиционных агрегатных станках

выполняется при одном  Агрегатные станки

с многопозиционными

Агрегатные станки

с многопозиционными

Типовые

унифицированные компоновки разработаны

на основе использования унифицированных

агрегатов; (уровень унификации 90%).

Например, в агрегатном станке вертикальной

компоновки (рис.А.2) унифицированы: базовые детали (станины

1 и 20, стойка 9, упорный угольник 11), силовые

механизмы (силовой стол 8, а в станках

других типов силовые головки), шпиндельные

механизмы (шпиндельная коробка 14, расточная

бабка 19, сверлильная бабка 10), механизмы

транспортирования (поворотный делительный

стол 3, двухпозиционный делительный стол

18 прямолинейного перемещения), механизмы

главного движения (коробка скоростей

17), гидрооборудование (гидробак 4, насосная

установка 5, гидропанель 6), электрооборудование

(центральный и наладочный пульты 2, электрошкаф

силовых механизмов 16, электрошкаф станка

7), вспомогательные механизмы (удлинитель

15, резьбовой копир 13, расточная пиноль

12). Специальные механизмы, например приспособление

для крепления заготовок, имеют отдельные

нормализованные элементы.

Специальные механизмы, например приспособление

для крепления заготовок, имеют отдельные

нормализованные элементы.

1.2 Компоновка агрегатного станка. Его основные узлы.

Типичная

компоновка агрегатного станка и его

составляющих элементов показана на рис.

3. Станина 1, поворотный делительный стол

2 и силовые головки 3 монтируются на боковых

станинах 4, стойке 5 и проставочной плите

6. При многошпиндельной обработке отверстий

к силовым узлам крепят сверлильные насадки

7, а при фрезеровании плоскостей — фрезерные

головки 8. В шкафу 10 размещена электроаппаратура

станка, а на его пульте 9 сосредоточено

управление.

Рис.

3. Агрегатный станок и его элементы

Специальные

механизмы, например приспособления для

установки и закрепления

Силовые

механизмы агрегатных станков предназначены

для сообщения режущим

Станина. Основным несущим элементом агрегатных

станков являются станины. У станков малых

размеров на станине располагаются силовые

головки, поворотный стол и зажимное приспособление

с деталью. У агрегатных станков крупных

размеров поворотные и делительные столы

или приспособления располагаются на

средней станине и к ним присоединяют

боковые станины, несущие силовые головки.

На агрегатных станках применяются станины

круглые, прямоугольные, односторонние,

двусторонние, трехсторонние, средние

и боковые.

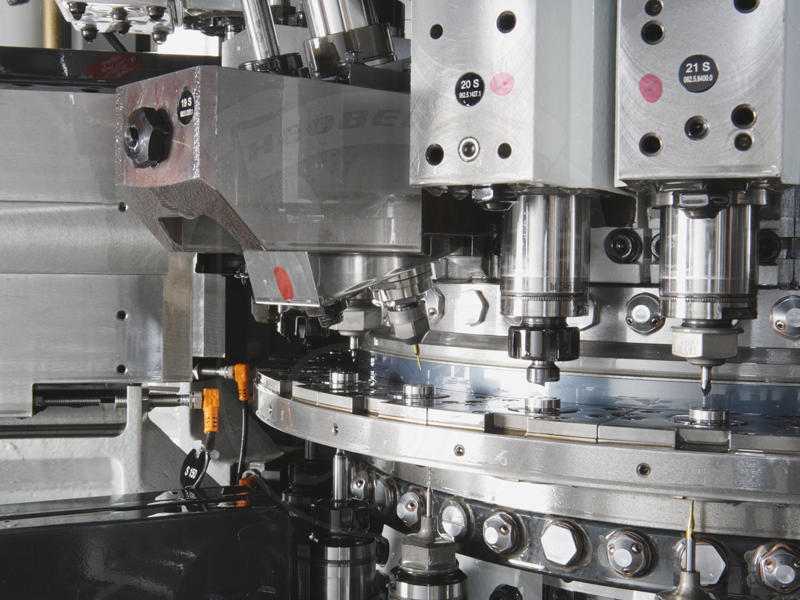

Силовые головки. Силовая головка — это узел агрегатного станка, который несет инструментальную насадку и выполняет все движения инструмента: главное вращательное движение, движение подачи, ускоренный подвод и ускоренный отвод. Силовые головки, шпиндель которых совершает одновременно главное движение и движение подачи, называются самодействующими.

Если шпиндель совершает  По точности

выполнения силовые головки

По точности

выполнения силовые головки

Для привода главного движения (вращательного) в силовых головках агрегатных станков обычно применяют электродвигатели, а для привода подачи – кулачки, винтовые передачи, цилиндры (пневматические, гидравлические и пневмогидравлические).

Поворотные делительные столы. Для периодического перемещения заготовок с одной позиции на другую с точной фиксацией на каждой позиции применяются поворотные делительные столы. Конструкции поворотных столов делятся на горизонтальные и вертикальные в зависимости от плоскости поворота в пространстве. Поворотные столы выполняют в виде круглых или кольцевых планшайб, реже — в виде узлов с прямолинейным перемещением в горизонтальной плоскости или барабанов — для поворота в вертикальной плоскости.

Силовые

столы агрегатных станков предназначены

для установки на них шпиндельных узлов

с самостоятельным приводом вращения

(фрезерных, сверлильных, расточных бабок

и др. ) или приспособлений с обрабатываемой

заготовкой для выполнения рабочих циклов

с прямолиненой подачей. Силовые столы

агрегатных станков имеют гидравлический

или электромеханический привод. Столы

выпускают шести типоразмеров, нормальной

и повышенной точности с максимальной

тяговой силой подачи 1-100 кН и мощностью

1-30 кВТ. Гидравлические столы могут быть

вертикального и горизонтального исполнения.

) или приспособлений с обрабатываемой

заготовкой для выполнения рабочих циклов

с прямолиненой подачей. Силовые столы

агрегатных станков имеют гидравлический

или электромеханический привод. Столы

выпускают шести типоразмеров, нормальной

и повышенной точности с максимальной

тяговой силой подачи 1-100 кН и мощностью

1-30 кВТ. Гидравлические столы могут быть

вертикального и горизонтального исполнения.

Инструментальные бабки. При использовании для компоновки агрегатных станков силовых столов различных типов в комплекте с ними применяют соответствующие инструментальные бабки. Они предназначены для сообщения режущим инструментам вращательного движения. При сверлении, зенкеровании, развертывании применяют сверлильные бабки, при фрезеровании — фрезерные бабки.

Сверлильная

бабка — это литая чугунная коробка

с одной парой цилиндрических зубчатых

колес или клиноременной передачей, понижающих

вдвое скорость вращения выходного вала. Бабка имеет с одной стороны фланцевый

электродвигатель соответствующей мощности,

а с другой — присоединительную плоскость,

которая служит для крепления многошпиндельной

коробки.

Бабка имеет с одной стороны фланцевый

электродвигатель соответствующей мощности,

а с другой — присоединительную плоскость,

которая служит для крепления многошпиндельной

коробки.

Фрезерные

бабки включают редуктор, а также

механизм для установочного перемещения

пиноли, внутри которой размещается шпиндель,

сообщающий вращательное движение фрезе.

Изготовляют шесть типоразмеров фрезерных

бабок: три из них предназначены для фрезерования

деталей из легких сплавов и цветных металлов,

остальные — для обработки деталей из

черных металлов.

Machines by Delta ModTech — Модульное оборудование для переработки

Вероятно, мы уже усовершенствовали 80 % производственного решения, которое вы ищете.

А остальные 20%?

Это наша любимая часть.

Вот уже более 40 лет к нам обращаются самые способные разработчики продукции, инженеры и предприниматели в области обработки и отделки полотна. Потому что молва распространяется: Delta ModTech сокращает время разработки и тестирования без ущерба для качества. Наши вещи работают безукоризненно. А мы слушай .

Наши вещи работают безукоризненно. А мы слушай .

Создание комплексных машин для конвертирования и упаковки рулонов из проверенных гибких модулей, дополненных специальными модулями, позволит вам быстрее выйти на рынок, с меньшим риском и меньшим временем простоя. Наши модули уже доказали свою превосходную точность, возможности проверки и соответствия требованиям. Мы также предоставляем нашим инженерам полную свободу действий для адаптации, настройки и изменения дизайна всего, что вам нужно.

Запросить предложение

Машины для высечки

Если вы столкнулись с новыми спецификациями, требующими более жестких допусков, или ваша старая промышленная машина для высечки больше не может резать так точно, как раньше, у Delta ModTech есть решение. для вашей высечки.

Узнать больше

Роторный преобразователь Crusader®

Более 30 лет назад мы разработали преобразователь Crusader® с нуля, чтобы он стал самой гибкой и точной рулонной высекальной машиной на рынке, и сегодня он продолжает оставаться таковым. ведущая в отрасли платформа для узкорулонной высечки.

ведущая в отрасли платформа для узкорулонной высечки.

Узнать больше

Станки для лазерной высечки

Мы знаем о преимуществах преобразования с помощью этого инновационного инструмента, и мы видели, как наши клиенты добиваются успеха благодаря расширенным возможностям, которые он предлагает. Теперь пришло время рассмотреть возможность использования лазерной высечки и дать вашей компании преимущество над конкурентами.

Узнать больше

Оборудование для производства трансдермальных пластырей

Машины для трансдермальных пластырей, которые обеспечивают точную дозировку лекарств, максимальное использование лекарств и обеспечивают встроенную проверку качества проверенных деталей.

Узнать больше

Нанесение покрытия и сушка

Являясь поставщиком комплексных решений, компания Delta ModTech уже более 25 лет интегрирует нанесение покрытий и сушку в свои линии переработки. Наши клиенты обращаются к нам со сложными производственными задачами, и мы предоставляем им готовое решение для превращения их сырья в готовую продукцию на одной машине. Теперь с покрытием и сушкой Frontier .

Наши клиенты обращаются к нам со сложными производственными задачами, и мы предоставляем им готовое решение для превращения их сырья в готовую продукцию на одной машине. Теперь с покрытием и сушкой Frontier .

Узнать больше

Упаковка и упаковка

Мы разработали несколько наших собственных модулей запайки, а также интегрированные технологии запечатывания, чтобы удовлетворить потребности наших клиентов в упаковке с 3-4 боковыми швами и упаковке в конце линии. Пакеты для термосваривания, холодного шва, возвратно-поступательного запечатывания, ротационного запечатывания доступны как в виде автономных машин, так и в виде быстросменных модулей.

Узнать больше

Системы машинного зрения

У вас уже есть машина Delta ModTech и вы хотите модернизировать свою систему для визуального контроля и/или контроля регистрации с обратной связью? Расширьте границы своего производства и будьте уверены в своих продуктах с помощью системы машинного зрения MOD-Track™.

Узнать больше

Окончательная обработка этикеток и цифровой печати

Переналадка не будет завершена, пока вы не создадите хороший продукт. Наши отделочные системы созданы для минимизации времени подготовки. Благодаря более быстрой настройке и меньшему количеству настроек вы можете потратить свое время на добавление ценности своим этикеткам.

Узнать больше

От любопытных вопросов до составления коммерческого предложения,мы готовы помочь

Вы много читали о нас, так что теперь мы можем услышать о вас?

Независимо от того, отвечаем ли мы на некоторые вводные вопросы или вам нужно

коммерческое предложение, просто заполните форму ниже или позвоните нам по телефону 1-800-279-3358 , и мы предоставим вам необходимые ответы. .

Заявка заказчика – Автоматизация модульных машин

Стандартом автоматизации в машиностроении сегодня по-прежнему остается классический ПЛК. Существует множество различных вариантов подключения датчиков и исполнительных механизмов к контроллеру. Серии 750 I/O-SYSTEM и 767 SPEEDWAY легко удовлетворяют большинству требований. Это также относится к области специализированного машиностроения, где требуются модульные решения.

Существует множество различных вариантов подключения датчиков и исполнительных механизмов к контроллеру. Серии 750 I/O-SYSTEM и 767 SPEEDWAY легко удовлетворяют большинству требований. Это также относится к области специализированного машиностроения, где требуются модульные решения.

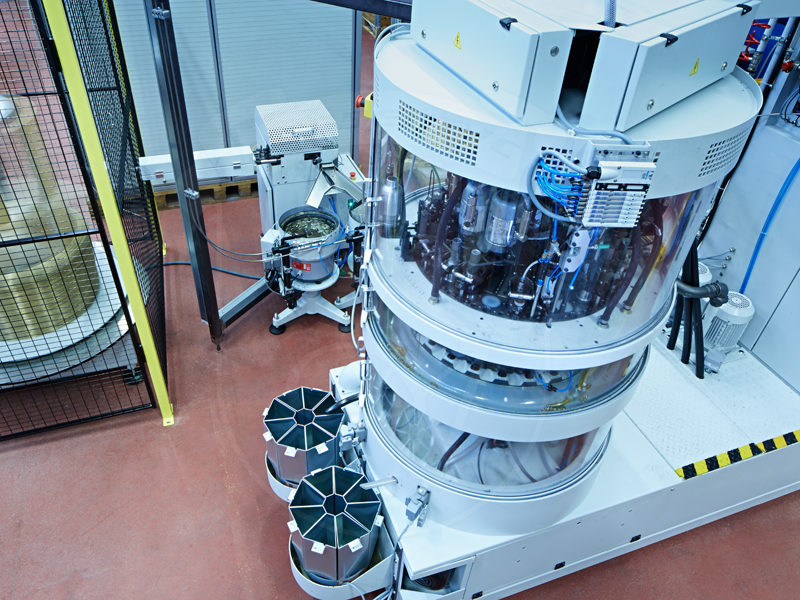

Специализированное машиностроение имеет место, когда невозможно использовать стандартные станки, такие как обрабатывающие центры с ЧПУ, в производстве. Создаются машины, которые часто выполняют самые разнообразные производственные операции, которые затем также сочетаются с технологией измерения и тестирования. Типичными примерами являются этапы соединения и монтажа при сборке сложных изделий, таких как внешние детали для автомобилестроения. Специальные машины всегда проектируются и строятся для конкретной задачи. Чтобы обеспечить определенную степень гибкости и воспроизводимости таких машин, несмотря на их специфику, их часто подразделяют на отдельные модули, называемые «ячейками», каждый из которых выполняет один специализированный процесс. Конвейерная система заготовки обеспечивает плавное автоматическое продвижение между отдельными ячейками. Это также упрощает интеграцию любых необходимых ручных рабочих мест в последовательность.

Конвейерная система заготовки обеспечивает плавное автоматическое продвижение между отдельными ячейками. Это также упрощает интеграцию любых необходимых ручных рабочих мест в последовательность.

Автоматизация в машиностроении:

- Пользовательская архитектура автоматизации

- В шкафу управления или непосредственно на станке

- Модульная автоматизация для специализированных машин

Пользовательская архитектура автоматизации

Основным преимуществом такой модульной концепции является то, что разработчик специальной машины может установить отдельные ячейки в новую специализированную машину без модификаций или с очень небольшими модификациями. Оператор машины также может извлечь из этого выгоду. Если продукт, подлежащий изготовлению, модифицируется лишь незначительно, может потребоваться замена только одной отдельной ячейки. Оставшуюся часть специальной машины можно продолжать использовать в неизменном виде. Однако это преимущество возникает только тогда, когда вся технология автоматизации и установка также являются модульными. В типичном приложении центральный контроллер координирует различные ячейки и транспортировку заготовок. Каждая отдельная ячейка имеет дополнительный контроллер, который самостоятельно автоматизирует всю задачу. В типичной архитектуре таких решений автоматизации за каждую отдельную ячейку отвечает ПЛК. Модульная система ввода-вывода 750 от WAGO, с помощью которой соединитель полевой шины устанавливает соединение с ПЛК через PROFINET, может связываться с датчиками и исполнительными механизмами. Соединитель полевой шины формирует головную часть узла системы ввода-вывода, который может быть оснащен по индивидуальному заказу отдельными модулями ввода-вывода для ввода и вывода. Пользователи могут выбирать из более чем 500 различных шинных модулей в соответствии с конкретными требованиями — это гарантирует, что соответствующий модуль ввода-вывода доступен практически для любого сигнала.

Однако это преимущество возникает только тогда, когда вся технология автоматизации и установка также являются модульными. В типичном приложении центральный контроллер координирует различные ячейки и транспортировку заготовок. Каждая отдельная ячейка имеет дополнительный контроллер, который самостоятельно автоматизирует всю задачу. В типичной архитектуре таких решений автоматизации за каждую отдельную ячейку отвечает ПЛК. Модульная система ввода-вывода 750 от WAGO, с помощью которой соединитель полевой шины устанавливает соединение с ПЛК через PROFINET, может связываться с датчиками и исполнительными механизмами. Соединитель полевой шины формирует головную часть узла системы ввода-вывода, который может быть оснащен по индивидуальному заказу отдельными модулями ввода-вывода для ввода и вывода. Пользователи могут выбирать из более чем 500 различных шинных модулей в соответствии с конкретными требованиями — это гарантирует, что соответствующий модуль ввода-вывода доступен практически для любого сигнала. Ассортимент варьируется от одиночных цифровых и аналоговых модулей ввода-вывода до шинных модулей для конкретных приложений.

Ассортимент варьируется от одиночных цифровых и аналоговых модулей ввода-вывода до шинных модулей для конкретных приложений.

Примером этого является шинный модуль для IO-Link, который позволяет напрямую подключать соответствующие компоненты. Типичным применением в специальном машиностроении является, например, использование захвата на манипуляторе в одной машинной ячейке. Для управления таким захватом обычно требуется множество линий для приводов, энкодеров и датчиков, которые очень сложно провести через манипулятор. Напротив, для управления через IO-Link требуется только одна линия. Система ввода-вывода WAGO также предлагает подходящее решение для систем безопасности. Компоненты специальных машин, имеющие отношение к безопасности, такие как защитные двери, аварийные выключатели, световые завесы и другие функции, должны быть связаны с контроллером безопасности с помощью соответствующих входов и выходов. Для этой цели в системе ввода-вывода WAGO серии 750 предусмотрены безопасные цифровые модули ввода, которые обмениваются данными с контроллером безопасности через PROFIsafe. Это также позволяет одновременно использовать обычные модули ввода/вывода и безопасные модули ввода/вывода для функций безопасности в одном узле.

Это также позволяет одновременно использовать обычные модули ввода/вывода и безопасные модули ввода/вывода для функций безопасности в одном узле.

В шкафу управления или непосредственно на машине

Однако система ввода-вывода WAGO серии 750 отличается не только обширной функциональностью или разнообразием сигналов, которые можно подключить. Система также предлагает специализированным машиностроителям множество преимуществ, как в электрической конструкции, так и во время проводки. Во-первых, система ввода-вывода WAGO очень компактна и требует очень мало места в шкафу управления. Растущее использование электроприводного оборудования в машиностроении привело к соответствующему увеличению количества компонентов внутри шкафа управления. Это делает экономию места жизненно важной практически для всех приложений. После установки компонентов в шкафу управления необходимо выполнить их электромонтаж. Система ввода-вывода WAGO серии 750 также имеет свои преимущества. Использование ЗАЖИМА CAGE CLAMP 9Технология 0117 ® позволяет легко выполнить электромонтаж в шкафу управления, несмотря на ограниченное пространство. Чтобы открыть пружинный зажим, необходимо вставить рабочий инструмент в соответствующее отверстие. Зажимной узел остается открытым, и провод можно вставлять до упора обратного упора. Инструмент вытягивается из рабочего паза, зажим смыкается, что обеспечивает надежный контакт.

Использование ЗАЖИМА CAGE CLAMP 9Технология 0117 ® позволяет легко выполнить электромонтаж в шкафу управления, несмотря на ограниченное пространство. Чтобы открыть пружинный зажим, необходимо вставить рабочий инструмент в соответствующее отверстие. Зажимной узел остается открытым, и провод можно вставлять до упора обратного упора. Инструмент вытягивается из рабочего паза, зажим смыкается, что обеспечивает надежный контакт.

В случае, если датчики и исполнительные механизмы подключаются непосредственно к машине, а не к шкафу управления, WAGO также предлагает соответствующие решения. SPEEDWAY серии 767 — это модульная, монтируемая на станке система ввода-вывода с высоким уровнем защиты (IP67) для подключения вне шкафа управления. Различные модули просто подключаются друг к другу с помощью системной шины, а оттуда к центральному контроллеру через соединитель полевой шины. Это решение особенно интересно для специализированных машиностроителей, если части ячейки переданы на аутсорсинг. Типичным примером этого является устройство подачи. Если он полностью оснащен модулями SPEEDWAY, то к собственно ячейке в специализированной машине необходимо подключить только кабель системной шины, а также электропитание и, при необходимости, сжатый воздух.

Типичным примером этого является устройство подачи. Если он полностью оснащен модулями SPEEDWAY, то к собственно ячейке в специализированной машине необходимо подключить только кабель системной шины, а также электропитание и, при необходимости, сжатый воздух.

Модульная автоматизация для специализированных машин

Для оптимальной реализации модульной концепции в машиностроении специального назначения автоматизация должна основываться на модульной конструкции. Система ввода-вывода WAGO серии 750 и SPEEDWAY серии 767 предлагают производителям специализированных машин идеальные инструменты для этой цели. Разнообразие возможных входных и выходных сигналов, а также возможность комбинирования стандартных входов и входов, важных для безопасности, в одной системе предлагают системным инженерам невероятную гибкость.

Юрген Пфайфер | 2016-10-10

№ арт.: 750-430

8-канальный цифровой вход ; 24 В постоянного тока ; 3 мс

№ арт.: 750-333

Каплер полевой шины PROFIBUS DP ; 2-е поколение ; 12 МБд

№ арт. : 750-1405

: 750-1405

16-канальный цифровой вход ; 24 В постоянного тока ; 3 мс

№ арт.: 750-375

Каплер полевой шины PROFINET IO ; 3-е поколение ; Передовой

№ арт.: 750-466

2-канальный аналоговый вход ; 4 … 20 мА ; односторонний

Артикул: 750-472

2-канальный аналоговый вход ; 0 … 20 мА ; односторонний ; 16 бит

№ арт.: 750-377

Каплер полевой шины PROFINET IO ; 3-е поколение ; ЭКО Расширенный

Исключите техническое обслуживание и сэкономьте время

Сверлильные станки с ЧПУ от Schmoll используются во всем мире. Они используют клеммные колодки WAGO TOPJOB ® S для монтажа на рейке для подключения электрических систем.

Учить больше

Приложение клиента

Будьте осторожны с блоком питания

Для контроля производственного оборудования компания Schaeffler использует соединители полевой шины от WAGO, которые значительно упрощают обработку сообщений о неисправностях.