Агрегатный станок это: Агрегатные станки металлообрабатывающие: характеристики, узлы

alexxlab | 09.04.2023 | 0 | Разное

Агрегатные станки – Технарь

Агрегатными называют специальные станки, изготовляемые из стандартных и нормализованных узлов, не связанных между собой кинематически. Их применяют в крупносерийном и массовом производстве для сверления, растачивания, резьбонарезания и фрезерования. Чаще всего на них обрабатывают корпусные детали и валы, которые в процессе обработки остаются неподвижными. Применение нормализованных элементов в конструкциях агрегатных станков сокращает сроки их проектирования, облегчает процесс производства, дает возможность широко унифицировать детали и упрощать технологию их изготовления, а также позволяет создавать самые разнообразные компоновки агрегатных станков с минимальным числом оригинальных элементов.

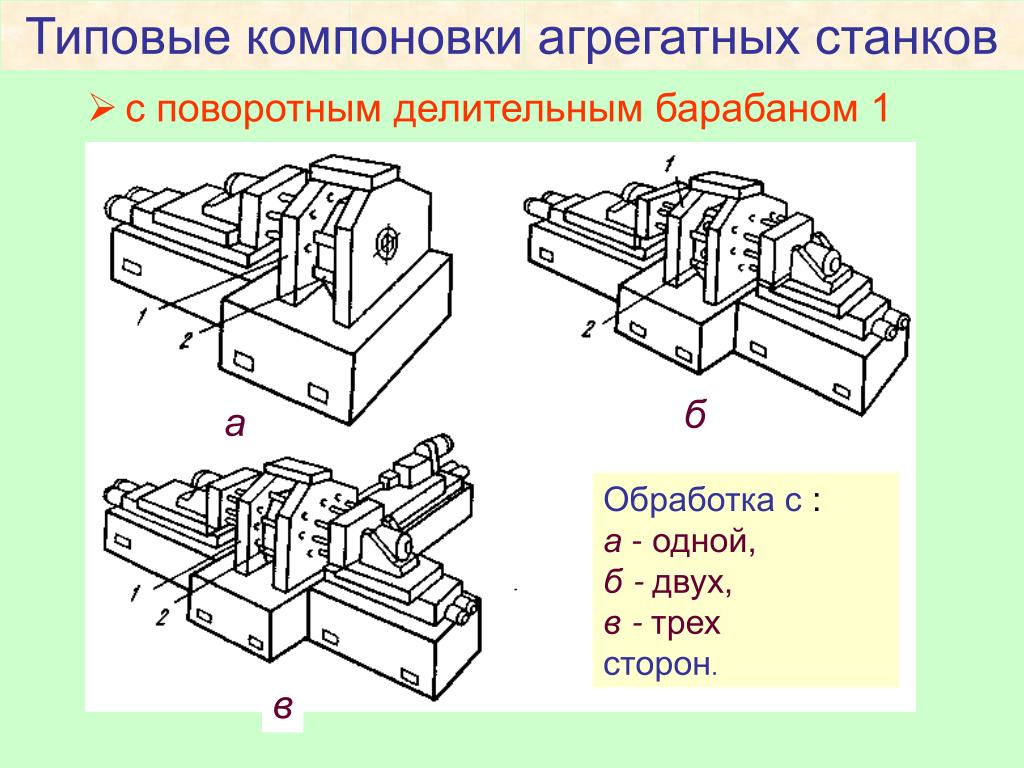

Агрегатные станки компонуют по различным схемам. Типовые компоновки однопозиционных агрегатных станков, в которых детали обрабатывают в одном положении с закреплением их в стационарном приспособлении 1, показаны на рис. 17.1.

Различия станков в том, что обработка на них ведется с одной (рис. 17.1, а), двух (рис. 17.1, б, в) и трех сторон (рис. 17.1, г—ж) силовыми агрегатного станка головками 2. Станки такого типа применяют для многосторонней обработки крупных деталей.

Многопозиционные станки проектируют для деталей, поверхности которых необходимо обрабатывать за несколько переходов, причем эти поверхности расположены в различных плоскостях. Типовые компоновки таких агрегатных станков могут быть вертикальными (рис. 17.2, а, в), горизонтальными (рис. 17.2, б, г, е), вертикально-горизонтальными (рис. 17.2, д). На этих станках деталь обрабатывают последовательно с одной, двух и трех сторон на нескольких позициях в приспособлениях 1, установленных на поворотном делительном столе 2. Благодаря этому вспомогательное время, связанное с загрузкой-выгрузкой и зажимом-разжимом обрабатываемой заготовки, совмещается со временем обработки; не совмещенным остается время поворота стола.

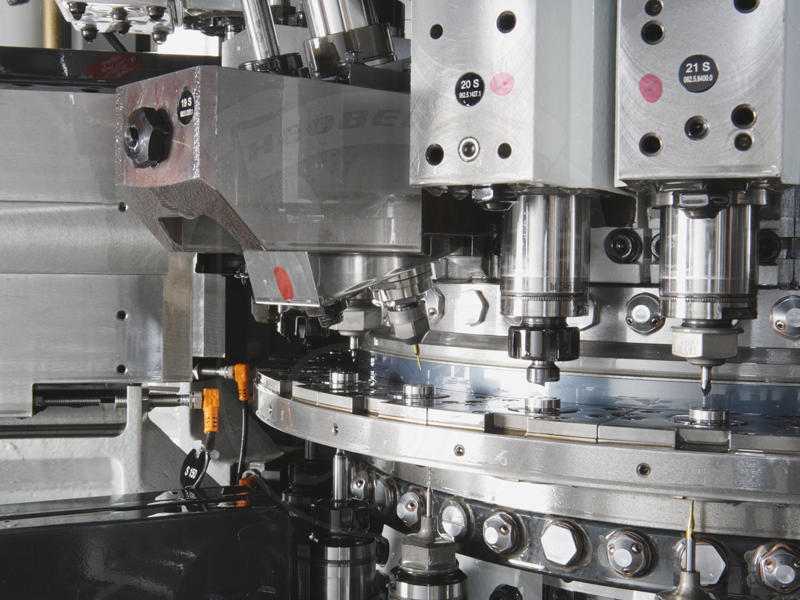

Типовая компоновка агрегатного станка с центральной колонной 2 и движением заготовок 4 вокруг нее в горизонтальной плоскости приведена на рис. 17.3. Круговое перемещение заготовок обеспечивает стол 1 карусельного типа. Силовые головки 3 расположены под различными углами к обрабатываемой заготовке.

17.3. Круговое перемещение заготовок обеспечивает стол 1 карусельного типа. Силовые головки 3 расположены под различными углами к обрабатываемой заготовке.

Типовые компоновки агрегатных станков с круговым движением заготовок в вертикальной плоскости выполнены односторонними (рис. 17.4, а), двусторонними (рис. 17.4, б) и трехсторонними (рис. 17.4, в). Это станки барабанного типа, у которых зажимные приспособления 2 смонтированы на поворотном барабане 1, а обработка ведется с одной, двух и трех сторон.

Типовая компоновка агрегатного станка с прямолинейным движением заготовок 2 от позиции к позиции приведена на рис. 17.5. Характерным для станков такого типа является прямолинейное перемещение стола 3 относительно силовых головок 1.

Агрегатные станки чаще всего используют для работы в полуавтоматическом цикле, реже их снабжают загрузочными и разгрузочными устройствами, в этом случае станки работают как автоматы. Агрегатные станки могут работать индивидуально или входить в автоматические линии. Девятишпиндельный горизонтальный агрегатный станок с шестипозиционным поворотным столом (рис. 17.6) предназначен для сверления, зенкерования и нарезания резьбы в корпусной детали. Каждая силовая головка (1—9) служит для вращения и подачи одного инструмента. На рабочих позициях I—IV установлено по две силовые головки. Обрабатываемые детали закрепляют в приспособлениях 10 с пневматическим приводом, к которым сжатый воздух поступает через центральный пневмораспределитель 11. Схема обработки корпусной детали на этом агрегатном станке приведена на рис. 17.7.

Девятишпиндельный горизонтальный агрегатный станок с шестипозиционным поворотным столом (рис. 17.6) предназначен для сверления, зенкерования и нарезания резьбы в корпусной детали. Каждая силовая головка (1—9) служит для вращения и подачи одного инструмента. На рабочих позициях I—IV установлено по две силовые головки. Обрабатываемые детали закрепляют в приспособлениях 10 с пневматическим приводом, к которым сжатый воздух поступает через центральный пневмораспределитель 11. Схема обработки корпусной детали на этом агрегатном станке приведена на рис. 17.7.

В агрегатном 12-шпиндель ном станке барабанного типа (рис. 17.8) вместо делительного стола имеется поворотный барабан, на гранях которого размещают приспособления с обрабатываемыми заготовками. Как правило, на таких станках обрабатывают отверстия, торцы и наружные цилиндрические поверхности у деталей, имеющих плоскость симметрии, с двух сторон одновременно; барабан с обрабатываемыми заготовками размещен в двух вертикальных стоиках 3. Силовые головки 1 несут шпиндельные коробки 2 с шестью инструментами каждая. На схеме, приведенной на рис. 17.9, изображены потри инструмента левой и правой силовой головки. Остальные шесть инструментов являются дублирующими — на каждой рабочей позиции одновременно обрабатывают по две одинаковые заготовки.

Силовые головки 1 несут шпиндельные коробки 2 с шестью инструментами каждая. На схеме, приведенной на рис. 17.9, изображены потри инструмента левой и правой силовой головки. Остальные шесть инструментов являются дублирующими — на каждой рабочей позиции одновременно обрабатывают по две одинаковые заготовки.

На рис. 17.10 показаны два варианта компоновки быстропереналаживаемых агрегатных станков. Силовые сверлильные 2, фрезерные 7 и другие головки устанавливают на унифицированных кронштейнах 5, закрепленных на направляющих круглой 8 или прямоугольной 4 станины. Изменяя число головок и их взаимное расположение перестановкой по пазам станины, можно быстро переналадить станок на обработку новой партии заготовок.

Заготовки устанавливают на круглом 6 или прямоугольном 3 делительном столе в универсально-сборных или универсально-наладочных приспособлениях. Станки оснащены устройством программного управления, размещенным в блоке управления 1.

Нормализованные узлы (станины, силовые головки и столы, шпиндельные коробки, элементы гидропривода и т. д.) имеют разновидности как по своей конструкции, так и по типоразмерам, что вызвано условиями компоновки станка, его размерами, характером обработки и т. д.

д.) имеют разновидности как по своей конструкции, так и по типоразмерам, что вызвано условиями компоновки станка, его размерами, характером обработки и т. д.

Специальные узлы (зажимные приспособления и кондукторы, которые проектируются в зависимости от конфигурации обрабатываемой детали, ее размеров и т. п.) также имеют отдельные нормализованные элементы: эксцентрики и ручки для быстродействующих эксцентриковых зажимов, пневмоцилиндры, штоки, пневмораспределительные устройства для автоматического зажима и отжима обрабатываемых заготовок, патроны для закрепления инструмента, кондукторные втулки и т. п.

Спецагрегатстанок – Агрегатные станки

Типовая компоновка агрегатного станка с центральной колонной и движением заготовок вокруг нее в горизонтальной плоскости выглядит следующим образом. Круговое перемещение заготовок обеспечивает стол карусельного типа. Силовые головки располагаются под различными углами к обрабатываемой заготовке. Типовые компоновки агрегатных станков с круговым движением заготовок в вертикальной плоскости выполняются односторонними, двусторонними и трехсторонними. Это станки барабанного типа, у которых зажимные приспособления смонтированы на поворотном барабане, а обработка ведется с одной, двух и трех сторон. Характерным для станков с прямолинейным движением заготовок является прямолинейное перемещение стола относительно силовых головок.

Это станки барабанного типа, у которых зажимные приспособления смонтированы на поворотном барабане, а обработка ведется с одной, двух и трех сторон. Характерным для станков с прямолинейным движением заготовок является прямолинейное перемещение стола относительно силовых головок.

Агрегатные станки чаще всего используют для работы в полуавтоматическом цикле, реже их снабжают загрузочными и разгрузочными устройствами, в этом случае станки работают, как автоматы. Агрегатные станки могут работать индивидуально или входить в автоматические линии. Девятишпиндельный горизонтальный агрегатный станок с шестипозиционным поворотным столом предназначен для сверления, зенкерования и нарезания резьбы в корпусной детали. Каждая силовая головка служит для вращения и подачи одного инструмента. На рабочих позициях установлены по две силовые головки. Обрабатываемые детали закрепляются в приспособлениях с пневматическим приводом, к которым сжатый воздух поступает через центральный пневмораспределитель.

В агрегатном 12-шпиндельном станке барабанного типа вместо делительного стола имеется поворотный барабан, на гранях которого размещают приспособления с обрабатываемыми заготовками. Как правило, на таких станках обрабатываются отверстия, торцы и наружные цилиндрические поверхности у деталей, имеющих плоскость симметрии, с двух сторон одновременно. Барабан с обрабатываемыми заготовками размещается в двух вертикальных стойках. Силовые головки несут шпиндельные коробки с шестью инструментами каждая. Силовые сверлильные, фрезерные и другие головки устанавливаются на унифицированных кронштейнах, закрепленных на направляющих круглой или прямоугольной станины. Изменяя число головок и их взаимное расположение перестановкой по пазам станины, можно быстро переналадить станок на обработку новой партии заготовок. Заготовки устанавливаются на круглом или прямоугольном делительном столе в универсально-сборных или универсально-наладочных приспособлениях. Станки оснащены устройством программного управления, размещенным в блоке управления.

Нормализованные узлы (станины, силовые головки и столы, шпиндельные коробки, элементы гидропривода и т. д.) имеют разновидности как по своей конструкции, так и по типоразмерам, что вызвано условиями компоновки станка, его размерами, характером обработки и т. д. Специальные узлы (зажимные приспособления и кондукторы, которые проектируются в зависимости от конфигурации обрабатываемой детали, ее размеров и т. д.) также имеют отдельные нормализованные элементы: эксцентрики и ручки для быстродействующих эксцентриковых зажимов, пневмоцилиндры, штоки, пневмораспределительные устройства для автоматического зажима и отжима обрабатываемых заготовок, патроны для закрепления инструмента, кондукторные втулки.

Что такое совокупная обработка? – Оборудование для заполнителя Powerscreening

Заполнители буквально составляют основу нашей жизни как американцев. Они лежат в основе всего: наших домов, наших дорог, наших школ и наших церквей. Большинство вещей, с которыми мы сталкиваемся и которые мы используем в современной жизни, изготавливаются из заполнителей, и после металлов заполнители являются второй по величине категорией отечественного производства нетопливных полезных ископаемых. Общая стоимость перерабатываемых заполнителей для строительства составляет 27 миллиардов долларов в год, из них щебня – 17,8 миллиардов долларов. Это крупнейший нетопливный минеральный товар, на который приходится 22% общей стоимости производства нетопливных полезных ископаемых в США.

Общая стоимость перерабатываемых заполнителей для строительства составляет 27 миллиардов долларов в год, из них щебня – 17,8 миллиардов долларов. Это крупнейший нетопливный минеральный товар, на который приходится 22% общей стоимости производства нетопливных полезных ископаемых в США.

Но что такое агрегаты и как их обрабатывать?

Что такое агрегаты?Ассоциация портландцемента (PCA) определяет заполнители как «инертный гранулированный материал, такой как песок, гравий или щебень». Иногда их называют «строительными агрегатами».

Как это ни парадоксально, агрегаты создаются в основном путем разделения материала. С помощью сит и фильтров агрегаты разделяются на частицы разного размера, чтобы создать выборку частиц примерно одинакового размера и/или формы. Агрегаты часто классифицируют по размеру экрана, через который они могут пройти, при этом классификации группируются на «тонкие» и «грубые».

Как работает обработка заполнителей Переработка заполнителей может включать множество различных этапов в зависимости от конкретного желаемого материала. Однако вся обработка агрегатов включает два этапа: извлечение и просеивание. Большая часть переработки заполнителей также включает дробление.

Однако вся обработка агрегатов включает два этапа: извлечение и просеивание. Большая часть переработки заполнителей также включает дробление.

Первым этапом обработки заполнителя является извлечение. Агрегаты должны быть извлечены из их источника. Обычно это природный источник типа карьера. Камень, песок и другие материалы удаляются из земли тяжелой техникой, такой как экскаваторы. Однако иногда добыча заполнителя производится на строительных площадках, таких как разрушенные дороги и здания, где битый бетон можно перерабатывать в новый заполнитель.

Дробление заполнителяВ большинстве случаев заполнитель выходит из экстракции в виде массы, превышающей желаемый конечный продукт. Дробление заполнителей — это процесс дробления крупных кусков на более мелкие с использованием нескольких типов тяжелого оборудования, в том числе:

- Щековые дробилки

- Роторные дробилки

- Конусная дробилка

Просеивание – это процесс разделения заполнителей на категории различных размеров. В зависимости от типа используемого тяжелого оборудования, исходного материала, а также желаемого количества и типа категорий размеров, просеивание заполнителя может проводиться в несколько этапов.

В зависимости от типа используемого тяжелого оборудования, исходного материала, а также желаемого количества и типа категорий размеров, просеивание заполнителя может проводиться в несколько этапов.

В дополнение к вышеперечисленному обработка агрегированных данных часто включает в себя другие этапы. Транспортировка, например, представляет собой автоматизированный процесс транспортировки заполнителей между различными этапами. Для некоторых типов материалов может потребоваться стирка, чтобы они соответствовали стандартам материалов. Прокаливание (воздействие высокой температуры) также может потребоваться для удаления примесей.

Тяжелое оборудование для обработки заполнителейВсе этапы обработки заполнителей требуют тяжелой техники. Вот краткий обзор некоторых наиболее распространенных типов тяжелой техники для обработки заполнителей.

Землеройные работы Землеройные машины, такие как гусеничные или колесные экскаваторы, помогают извлекать заполнители из их источника. Погрузчики, гусеничные или колесные, могут транспортировать добытые материалы с места их выемки на места дробления и/или просеивания.

Погрузчики, гусеничные или колесные, могут транспортировать добытые материалы с места их выемки на места дробления и/или просеивания.

Конвейеры — это эффективный автоматизированный способ транспортировки заполнителей. Вместо того, чтобы погрузчики перемещали весь материал, конвейеры могут транспортировать непрерывный поток материалов к месту их дробления и/или сортировки. Конвейеры также могут помочь контролировать поток материалов, чтобы они не перегружали дробилку и/или грохот.

СитоСито разделяет заполнители на разные категории размеров. В зависимости от типа экрана они могут одновременно разделить исходный материал на несколько разных категорий.

ДробилкиАгрегаты часто выходят из земли в гораздо большей форме, чем хотелось бы. Дробилки разбивают материал на более мелкие части.

Промывочные установки Некоторые типы заполнителей необходимо промывать для удаления примесей и соответствия определенным стандартам. Моечные установки представляют собой тяжелую технику, которая выполняет эту задачу на стройплощадке. Некоторые из них переносные, а другие являются модульными для сборки на месте и удаления.

Моечные установки представляют собой тяжелую технику, которая выполняет эту задачу на стройплощадке. Некоторые из них переносные, а другие являются модульными для сборки на месте и удаления.

Если вы находитесь в Колорадо, Юте, Вайоминге, Нью-Мексико или Небраске и вам нужна тяжелая техника для обработки заполнителей, позвольте нам помочь. Power Screening арендует и продает тяжелую технику для обработки заполнителей, сноса и строительства из трех мест.

Запросите расценки с помощью нашей онлайн-формы или позвоните нам по телефону (800) 231-5005 сегодня, чтобы узнать, как мы можем вам помочь.

Оборудование для дробления заполнителей и камней

Многие отрасли промышленности имеют прочную основу, основанную на заполнителях. Признание широкого использования этих агрегатов побуждает нас постоянно создавать и улучшать наше дробильное оборудование, чтобы помочь вам увеличить производительность, сократить объем технического обслуживания и повысить общую эффективность вашей работы. Когда дело доходит до качества и эффективности, наши камнедробилки идеально подходят для этой работы.

Когда дело доходит до качества и эффективности, наши камнедробилки идеально подходят для этой работы.

Выбор правильного оборудования для дробления заполнителя

Первичные дробилки являются первыми в типичной операции измельчения. Первичные первичные элементы, такие как наш ударный молот с горизонтальным валом Mega-Slam™, обычно используются в промышленности по производству заполнителей для работы с крупногабаритным сырьем. Grand-Slam™ HSI хорошо подходит в качестве вторичной дробилки для производства заполнителей для широкого спектра материалов, включая известняк, песок для гидроразрыва пласта, гравий, камень и многое другое. Третичные дробилки обычно используются в промышленности по производству заполнителей для окончательного формования частиц с целью увеличения кубичности и получения продукта большего размера, чем тот, на который способны первичные или вторичные дробилки. Эта стадия дробления обычно выполняется с использованием ударного механизма с вертикальным валом или корзинчатой мельницы грубого, среднего или тонкого помола.

Оборудование для дробления горных пород и заполнителей

Известняк, песок и гравий используются в строительных и общественных работах. Эти материалы являются ключевыми компонентами цемента и асфальта для строительства дорог, зданий и мостов.

Специальное использование известняка включает производство фармацевтических препаратов, зубной пасты, красок, бумаги, герметиков и стекла. Напольные материалы, ковры и пластмассы содержат переработанный известняк тонкого помола. Обычные антациды практически на 100% состоят из мелкоизмельченного известняка. Фермеры могут повторно использовать известняк для нейтрализации кислотности своих почв, экономя деньги за счет сокращения использования удобрений и повышения урожайности.

Наше проверенное на практике оборудование для дробления горных пород и заполнителей обеспечит вам годы надежной и прибыльной службы. Инновационные функции делают машины Stedman превосходными по производительности.

Применение в дробилках и дробилках

- Известняк

- Песок и гравий

- Горная пыль MSHA

- Гипс

- Песок для гидроразрыва пласта

- Черепица

- Песчаник

- Легкие заполнители

- Сланец

- Куриная крупа

- Ледяной песок

- Кормовые добавки для животных

- Снаряды

Systems Design-Build

Мы обеспечиваем проектирование систем для сухих материалов и экспертные знания в различных областях, включая дробление, сортировку, конструкции, конвейеры, желоба, бункеры, сбор пыли и хранение. От небольшой модернизации оборудования до обширных объектов «под ключ» наши инженеры делают все возможное. Успешные проекты всегда начинаются с того, что наш клиент и мы работаем вместе над определением проблемы. Мы следуем процессу, который отвечает на вопрос: Каков желаемый результат проекта? В Stedman мы следуем простому методу, гарантируя, что мы предоставим клиентам самое ценное решение для их проекта.

От небольшой модернизации оборудования до обширных объектов «под ключ» наши инженеры делают все возможное. Успешные проекты всегда начинаются с того, что наш клиент и мы работаем вместе над определением проблемы. Мы следуем процессу, который отвечает на вопрос: Каков желаемый результат проекта? В Stedman мы следуем простому методу, гарантируя, что мы предоставим клиентам самое ценное решение для их проекта.

Примеры использования оборудования для дробления заполнителя

Сепараторная мельница соответствует большинству спецификаций Aglime за один проход

4-рядная садковая мельница позволяет производителям Aglime соответствовать большинству государственных спецификаций Aglime в открытом цикле. Это позволит экономично производить Aglime по любой спецификации как для крупных, так и для мелких производителей. Корм для 4-рядной клеточной мельницы не обязательно должен быть сухим. Засорение, заедание и закупоривание исключаются. Доступная производительность от 5 до 100 тонн в час, 4-рядная клетьевая мельница обеспечивает стабильное качество продукции.

- Сепараторная мельница Stedman серии H соответствует большинству государственных спецификаций Aglime за один проход

Известняковый карьер увеличивает производственную мощность до 1,5 тонн в год

Компания Stedman Machine and Innovative Processing Solutions, дочерняя компания Stedman, совместно с Duff Quarry Inc. установила две большие промышленные дробилки для обработки ежегодно измельчаемого известняка. Их предыдущие машины требовали значительного обслуживания, но с машинами Stedman компания Duff Quarry Inc. тратит меньше времени на ремонт и больше времени на дробление. С установленной установкой и дробилками карьер может производить до 1,5 млн тонн известняка в год при работе на полную мощность.

- Известняковый карьер увеличивает годовую производственную мощность до 1,5 млн тонн с помощью нового автоматизированного завода

Нет причин гадать, какой метод удовлетворит ваши потребности.

Центр тестирования и обработки дорожных сборов Stedman — это место, где можно проверить ваш материал на нашем полноразмерном оборудовании. Если его можно измельчить, измельчить, измельчить или смешать, скорее всего, мы это сделали. У нас есть более 10 000 отчетов об испытаниях, которые помогут вам быстро найти лучшее решение.

Если его можно измельчить, измельчить, измельчить или смешать, скорее всего, мы это сделали. У нас есть более 10 000 отчетов об испытаниях, которые помогут вам быстро найти лучшее решение.

Проверь перед покупкой!

Зачем проверять?Испытательные установки Stedman обеспечивают реальные условия для наблюдения за обрабатываемыми материалами. Испытайте ряд различных методов уменьшения размера, сэкономив время и деньги при выборе правильного метода уменьшения размера.

Узнать больше

Членство в Ассоциации производителей агрегатов

Компания Stedman Machine Company участвует в профессиональных организациях, чтобы лучше понимать знания и навыки, необходимые для обслуживания наших клиентов в отрасли производства агрегатов. Это членство дает нам лучшее представление о отраслевых стандартах, обновлении новых и более эффективных технологий, а также о желаниях и потребностях наших клиентов. С информацией, полученной от нашего членства, мы можем безопасно поддерживать высочайший уровень производительности.