Aisi 430 википедия: AISI | это… Что такое AISI?

alexxlab | 19.01.2023 | 0 | Разное

Дуплексные нержавеющие стали

Дуплексные нержавеющие стали получают все большее распространение. Их изготавливают все основные производители нержавеющей стали – и на то есть целый ряд причин:

- Высокая прочность, позволяющая сократить вес изделий

- Высокая коррозионная стойкость, особенно к коррозионному растрескиванию

Каждые 2-3 года проводятся посвященные дуплексным сталям конференции, на которых презентуются десятки глубоких технических статей. Идет активное продвижение этого типа сталей на рынке. Постоянно появляются новые марки этих сталей.

Но несмотря на весь этот интерес доля дуплексных сталей на мировом рынке составляет, по самым оптимистичным оценкам, от 1 до 3%. Цель этой статьи – простыми словами объяснить особенности этого типа стали. Будут описаны как преимущества, так и недостатки изделий из дуплексной нержавеющей стали.

Общие сведения о дуплексных нержавеющих сталях

Идея создания дуплексных нержавеющих сталей возникла в 1920-х, а первая плавка была произведена в 1930 году в Авесте, Швеция.

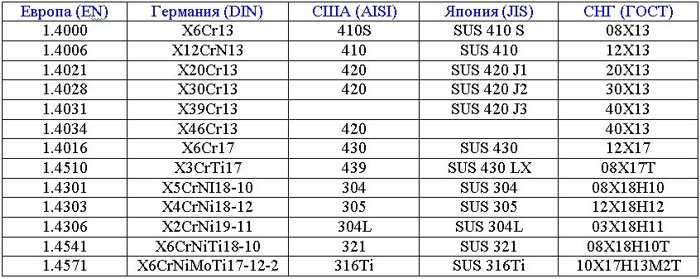

Традиционные аустенитные стали, такие как AISI 304 (аналоги DIN 1.4301 и 08Х18Н10), и ферритные стали, такие как AISI 430 (аналоги DIN 1.4016 и 12Х17), довольно просты в изготовлении и легко обрабатываются. Как следует из их названий, они состоят преимущественно из одной фазы: аустенита или феррита. Хотя эти типы имеют обширную сферу применения, у обоих этих типов есть свои технические недостатки:

У аустенитных – низкая прочность (условный предел текучести 0,2% в состоянии после аустенизации 200 МПа), низкое сопротивление коррозионному растрескиванию

У ферритных – низкая прочность (немного выше, чем у аустенитных: условный предел текучести 0,2% составляет 250 МПа), плохая свариваемость при больших толщинах, низкотемпературная хрупкость

Кроме того, высокое содержание никеля в аустенитных сталях приводит к их удорожанию, что нежелательно для большинства конечных потребителей.

Основная идея дуплексных сталей заключается в подборе такого химического состава, при котором будет образовываться примерно одинаковое количество феррита и аустенита. Такой фазовый состав обеспечивает следующие преимущества:

1) Высокую прочность – диапазон условного предела текучести 0,2% для современных дуплексных марок сталей составляет 400-450 МПа. Это позволяет уменьшать сечение элементов, а следовательно и их массу.

Это преимущество особенно важно в следующих областях:

- Сосуды под давлением и баки

- Строительные конструкции, например мосты

2) Хорошая свариваемость больших толщин – не настолько простая, как у аустенитных, но намного лучше, чем у ферритных.

3) Хорошая ударная вязкость – намного лучше, чем у ферритных сталей, особенно при низких температурах: обычно до минус 50 градусов Цельсия, в некоторых случаях – до минус 80 градусов Цельсия.

4) Сопротивление коррозионному растрескиванию (SCC) – традиционные аустенитные стали особенно расположены к данному типу коррозии. Это достоинство особенно важно при изготовлении таких конструкций, как:

Это достоинство особенно важно при изготовлении таких конструкций, как:

- Баки для горячей воды

- Пивоваренные баки

- Обогатительные установки

- Каркасы бассейнов

За счет чего достигается равновесие аустенита/феррита

Чтобы понять, как получается дуплексная сталь, можно сначала сравнить состав двух хорошо известных сталей: аустенитной – AISI 304 (аналоги DIN 1.4301 и 08Х18Н10) и ферритной – AISI 430 (аналоги DIN 1.4016 и 12Х17).

|

Структура |

Марка |

Обозначение по EN |

C |

Si |

Mn |

P |

S |

N |

Cr |

Ni |

Mo |

|

Ферритная |

430 |

1,4016 |

|

1,00 |

1,00 |

0,040 |

0,015 |

– |

16,0-18,0 |

– |

– |

|

Аустенитная |

304 |

1,4301 |

0,07 |

1,00 |

2,00 |

0,045 |

0,015 |

0,11 |

17,5-19,5 |

8,0-10,5 |

– |

Основные элементы нержавеющих сталей можно разделить на ферритизирующие и аустенизирующие. Каждый из элементов способствует образованию той или иной структуры.

Каждый из элементов способствует образованию той или иной структуры.

Ферритизирующие элементы – это Cr (хром), Si (кремний), Mo (молибден), W (вольфрам), Ti (титан), Nb (ниобий)

Аустенизирующие элементы – это C (углерод), Ni (никель), Mn (марганец), N (азот), Cu (медь)

В стали AISI 430 преобладают ферритизирующие элементы, поэтому ее структура ферритная. Сталь AISI 304 имеет аустенитную структуру в основном за счет содержания около 8% никеля. Для получения дуплексной структуры с содержанием каждой фазы около 50% необходим баланс аустенизирующих и ферритизирующих элементов. В этом заключается причина, почему содержание никеля в дуплексных сталях в целом ниже, чем в аустенитных.

Ниже приведен типичный состав дуплексной нержавеющей стали:

|

Марка |

Номер по EN/UNS |

Тип: |

Примерное содержание |

||||||

|

|

|

|

Cr |

Ni |

Mo |

N |

Mn |

W |

Cu |

|

LDX 2101 |

1. |

Малолегированная |

21,5 |

1,5 |

0,3 |

0,22 |

5 |

– |

– |

|

DX 2202 |

1.4062/ S32202 |

Малолегированная |

23 |

2,5 |

0,3 |

0,2 |

1,5 |

– |

– |

|

RDN 903 |

1. |

Малолегированная |

20 |

1,8 |

0,2 |

0,11 |

4,2 |

– |

– |

|

2304 |

1.4362/ |

Малолегированная |

23 |

4,8 |

0,3 |

0,10 |

– |

– |

– |

|

2205 |

1. |

Стандартная |

22 |

5,7 |

3,1 |

0,17 |

– |

– |

– |

|

2507 |

1.4410/ |

Супер |

25 |

7 |

4 |

0,27 |

– |

– |

– |

|

Zeron 100 |

1. |

Супер |

25 |

7 |

3,2 |

0,25 |

– |

0,7 |

0,7 |

|

Ferrinox255/ |

1.4507/ |

Супер |

25 |

6,5 |

3,5 |

0,25 |

– |

– |

1,5 |

В некоторых из недавно разработанных марок для значительного снижения содержания никеля используется сочетание азота и марганца. Это положительно сказывается на стабильности цен.

Это положительно сказывается на стабильности цен.

В настоящее время технология производства дуплексных сталей еще только развивается. Поэтому каждый производитель продвигает собственную марку. По общему мнению, марок дуплексной стали сейчас слишком много. Но судя по всему, такую ситуацию мы будем наблюдать, пока среди них не выявятся “победители”.

Коррозионная стойкость дуплексных сталей

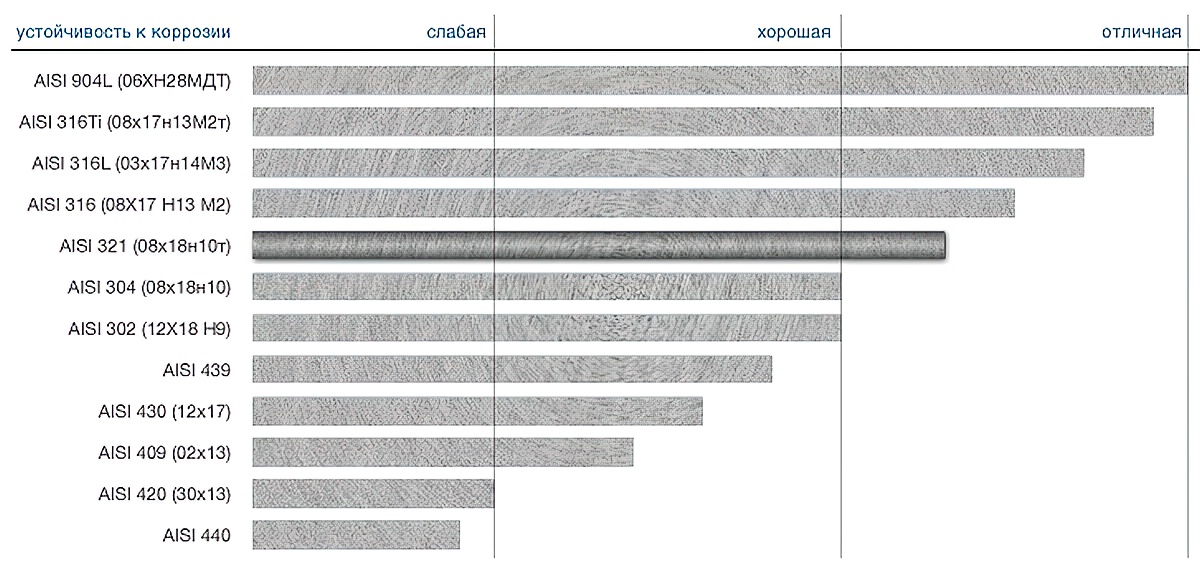

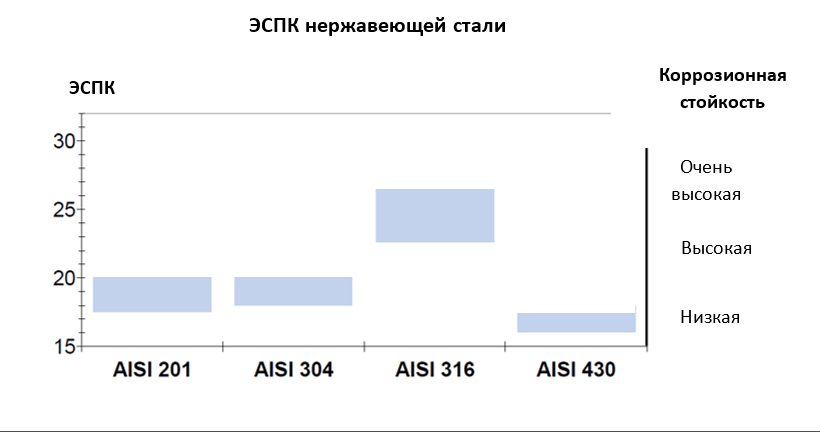

Из-за многообразия дуплексных сталей при определении коррозионной стойкости их обычно приводят вместе с аустенитными и ферритными марками сталей. Единой меры коррозионной стойкости пока не существует. Однако для классификации марок сталей удобно пользоваться числовым эквивалентом стойкости к питтинговой коррозии (PREN).

PREN = %Cr + 3,3 x %Mo + 16 x %N

Ниже приведена таблица коррозионной стойкости дуплексных сталей в сравнении с аустенитными и ферритными марками.

|

Марка |

Номер по EN/UNS |

Тип: |

Ориентировочный PREN |

|

430 |

1. |

Ферритная |

16 |

|

304 |

1.4301/ |

Аустенитная |

19 |

|

441 |

1.4509/ |

Ферритная |

19 |

|

RDN 903 |

1.4482/ |

Дуплексная |

22 |

|

316 |

1. |

Аустенитная |

24 |

|

444 |

1.4521/ |

Ферритная |

24 |

|

316L 2.5 Mo |

1.4435 |

Аустенитная |

26 |

|

2101 LDX |

1.4162/ |

Дуплексная |

26 |

|

2304 |

1. |

Дуплексная |

26 |

|

DX2202 |

1.4062/ S32202 |

Дуплексная |

27 |

|

904L |

1.4539/ |

Аустенитная |

34 |

|

2205 |

1.4462/ |

Дуплексная |

35 |

|

Zeron 100 |

1. |

Дуплексная |

41 |

|

Ferrinox 255/ |

1.4507/ |

Дуплексная |

41 |

|

2507 |

1.4410/ |

Дуплексная |

43 |

|

6% Mo |

1.4547/ |

Аустенитная |

44 |

Следует отметить, что данная таблица может служить только ориентиром при выборе материала. Всегда необходимо рассматривать, насколько подходит определенная сталь для эксплуатации в конкретной коррозионной среде.

Всегда необходимо рассматривать, насколько подходит определенная сталь для эксплуатации в конкретной коррозионной среде.

Коррозионное растрескивание (SCC – Stress Corrosion Cracking)

SCC – это один из видов коррозии, возникающий при наличии определенного набора внешних факторов:

- Растягивающее напряжение

- Коррозионная среда

- Достаточно высокая температура Обычно это 50 градусов Цельсия, но в некоторых случаях, например, в плавательных бассейнах, она может проявляться и при температуре около 25 градусов Цельсия.

К сожалению, обычные аустенитные стали, такие как AISI 304 (аналоги DIN 1.4301 и 08Х18Н10) и AISI 316 (аналог 10Х17Н13М2) наиболее подвержены SCC. Следующие материалы обладают намного более высокой стойкостью к КР:

- Ферритные нержавеющие стали

- Дуплексные нержавеющие стали

- Аустенитные нержавеющие стали с высоким содержанием никеля

Сопротивление SCC позволяет использовать дуплексные стали во многих процессах, проходящих при высоких температурах, в частности:

- В водонагревателях

- В пивоваренных баках

- В опреснительных установках

Каркасы бассейнов из нержавеющей стали известны своей склонностью к SCC. Использование в их изготовлении обычных аустенитных нержавеющих сталей, таких как AISI 304 (аналог 08Х18Н10) и AISI 316 (аналог 10Х17Н13М2) запрещено. Для этой цели лучше всего подходят аустенитные стали с высоким содержанием никеля, такие как марки с 6% Mo. Однако в некоторых случаях в качестве альтернативы можно рассматривать дуплексные стали, такие как AISI 2205 (DIN 1.4462), и супер дуплексные стали.

Использование в их изготовлении обычных аустенитных нержавеющих сталей, таких как AISI 304 (аналог 08Х18Н10) и AISI 316 (аналог 10Х17Н13М2) запрещено. Для этой цели лучше всего подходят аустенитные стали с высоким содержанием никеля, такие как марки с 6% Mo. Однако в некоторых случаях в качестве альтернативы можно рассматривать дуплексные стали, такие как AISI 2205 (DIN 1.4462), и супер дуплексные стали.

Факторы, препятствующие распространению дуплексных сталей

Привлекательное сочетание высокой прочности, широкий диапазон значений коррозионной стойкости, средняя свариваемость, по идее, должны нести в себе большой потенциал для увеличения доли дуплексных нержавеющих сталей на рынке. Однако необходимо понимать, какие у дуплексных нержавеющих сталей недостатки и почему они, судя по всему, будут оставаться в статусе “нишевых игроков”.

Такое преимущество как высокая прочность мгновенно превращается в недостаток, как только дело доходит до технологичности обработки материала давлением и механической обработки. Высокая прочность также означает более низкую, чем у аустенитных сталей, способность к пластической деформации. Поэтому дуплексные стали практически непригодны для производства изделий, в которых требуется высокая пластичность. И даже когда способность к пластической деформации на приемлемом уровне, все равно для придания необходимой формы материалу, как например при гибке труб, требуется большее усилие. В отношении плохой обрабатываемости резанием есть одно исключение из правил: марка LDX 2101 (EN 1.4162) производитель Outokumpu.

Высокая прочность также означает более низкую, чем у аустенитных сталей, способность к пластической деформации. Поэтому дуплексные стали практически непригодны для производства изделий, в которых требуется высокая пластичность. И даже когда способность к пластической деформации на приемлемом уровне, все равно для придания необходимой формы материалу, как например при гибке труб, требуется большее усилие. В отношении плохой обрабатываемости резанием есть одно исключение из правил: марка LDX 2101 (EN 1.4162) производитель Outokumpu.

Процесс выплавки дуплексных нержавеющих сталей намного более сложен, чем аустенитных и ферритных сталей. При нарушении технологии производства, в частности термообработки, помимо аустенита и феррита в дуплексных сталях может образовываться целый ряд нежелательных фаз. Две наиболее значимые фазы изображены на приведенной ниже диаграмме.

Для увеличения нажмите на изображение.

Обе фазы приводят к появлению хрупкости, то есть потере ударной прочности.

Образование сигма-фазы (более 1000º С) чаще всего происходит при недостаточной скорости охлаждения в процессе изготовления или сварки. Чем больше в стали легирующих элементов, тем выше вероятность образования сигма-фазы. Поэтому наиболее подвержены этой проблеме супер дуплексные стали.

475-градусная хрупкость появляется в результате образования фазы, носящей название α′ (альфа-штрих). Хотя наиболее опасна температура 475 градусов Цельсия, она может образовываться и при более низких температурах, вплоть до 300º С. Это накладывает ограничения на максимальную температуру эксплуатации дуплексных сталей. Это ограничение еще более сужает круг возможных областей применения.

С другой стороны есть ограничение по минимальной температуре эксплуатации дуплексных сталей, для которых она выше, чем у аустенитных. В отличие от аустенитных сталей, у дуплексных при испытаниях на удар имеет место хрупко-вязкий переход. Стандартная температура испытаний сталей, использующихся в конструкциях для шельфовой добычи нефти и газа, составляет минус 46º С. Обычно дуплексные стали не используются при температурах ниже минус 80 градусов Цельсия.

Обычно дуплексные стали не используются при температурах ниже минус 80 градусов Цельсия.

Краткий обзор свойств дуплексных сталей

- Расчетная прочность в два раза выше, чем у аустенитных и ферритных нержавеющих сталей

- Широкий диапазон значений коррозионной стойкости, позволяющий подобрать марку под конкретную задачу

- Хорошая ударная прочность до минус 80º С, ограничивающая применение в криогенных средах.

- Исключительная стойкость к коррозионному растрескиванию

- Хорошая свариваемость больших сечений

- Большая сложность при механической обработке и штамповке чем у аустенитных сталей

- Максимальная температура эксплуатации ограничена 300 градусами Цельсия

Материал взят с сайта Британской Ассоциации Нержавеющей Стали www.bssa.org.uk

Марчегалия (компания) — Википедия

В разделе не хватает ссылок на источники (см. Информация должна быть проверяема, иначе она может быть удалена. Вы можете отредактировать статью, добавив ссылки на авторитетные источники в виде сносок. (26 марта 2018) |

Marcegaglia (Марчегалия) – это промышленная группа, активно работающая на европейском и мировом рынках нержавеющей стали. Марчегалия была основана в 1959 году итальянским предпринимателем Стено Марчегалья.

Содержание

- 1 Структура

- 2 История

- 2.1 История зарождения компании и развитие в Италии и в мире

- 2.2 Инвестиции и технологии

- 3 Деятельность

- 3.1 Группа Marcegaglia сегодня

- 3.2 Деятельность в сфере черной металлургии

- 3.3 Диверсифицированные виды деятельности

- 3.4 Металлургическое предприятие ООО “Марчегалия РУ”

- 4 Семья Marcegaglia

- 5 Примечание

- 6 Библиография

- 7 Внешние ссылки

В сталелитейном секторе каждый год предприятия группы обрабатывают более 5 миллионов тонн сырья, из которого изготавливаются трубы, листы, профили, панели и, в целом, полуфабрикаты для судостроения, для бытовой техники и металлургической промышленности.

С 1 ноября 2015 года основные направления деятельности Марчегалия организованы в соответствии с тремя различными по своей деятельности обществами: Marcegaglia Carbon Steel, основная деятельность- обработка плоских изделий и сварных труб из углеродистой стали, Marcegaglia Specialties специализирующееся на производстве нержавеющей стали и сортовом металлопрокате, Marcegaglia Plates производит толстолистовой прокат[1]

История зарождения компании и развитие в Италии и в миреПравить

Завод в Газольдо

История группы Марчегалия началась в 1959 году, когда Стено Марчегалья, (Steno Marcegaglia), которому в то время было чуть меньше тридцати, вместе с партнером возродил предприятие по производству оросительных труб и металлические направляющие для рольставней под брендом Marcegaglia-Caraffini из Газольдо дельи Ипполити (Мантуя)[2]

Четыре года спустя, в г. Контино ди вольта Мантована (Volta Mantovana) был создан Ipas, который производил круглый сортовой прокат с примерно десятью сотрудниками. В то время как в Газольдо дельи Ипполити, где уже работало около 30 рабочих начинают производить первые холоднокатаные трубы.

В то время как в Газольдо дельи Ипполити, где уже работало около 30 рабочих начинают производить первые холоднокатаные трубы.

С 1963 года производственная деятельность этих малых предприятий усиливается и расширяется с помощью своевременных и постоянных инвестиций. А в 1969 году была куплена новая установка для холодной прокатки.

В 1974 году завод Газольдо дельи Ипполити расширяется и приобретает еще 250 000 квадратных метров складов. Расширяется ассортимент продукции и продуктивная гамма пополняется горячекатаными трубами.[2]

В 1978 году, после того как компания возродила предприятие Laminatoi Meridionali г. Aрцано (Неаполь) Арцано (Неаполь), группа Марчегалия дала новый импульс своей промышленной деятельности в рамках программы приобретения производственных компаний, испытывающих экономические трудности, с последующей их реорганизацией и повышением их конкурентоспособности.

В 1982 году, когда общее количество сотрудников уже достигло 640, в Казальмаджоре был построен второй по важности завод группы, оборудованный технологически развитыми системами производства от компании «Oto Mills” г. Боретто (Реджо Емилия) Boretto (Реджо-Эмилия). Впоследствии данная компания, ставшая надежным партнером в 1979 году, будет играть ключевую роль в технических новшествах всех производственных мощностей.

Боретто (Реджо Емилия) Boretto (Реджо-Эмилия). Впоследствии данная компания, ставшая надежным партнером в 1979 году, будет играть ключевую роль в технических новшествах всех производственных мощностей.

В 1983 году были приобретены три новые компании: «Lombarda Tubi di Lomagna” (Лекко), «Saom di Boltiere” (Бергамо) и «Trisider di Tezze” (Виченца).

Общий оборот компании «made in Marcegaglia» в 1983 году вырос до эквивалента 175 миллионов евро, а количество сотрудников превысила 860 человек. Группу компаний по-прежнему возглавляет Стено Марсегалия при содействии его жены Пальмиры Баццани, к которой позже присоединятся его дети Антонио и Эмма.

В1984 году была поведена внутренняя реорганизация. В новосозданной «Marcegaglia Spa» были объединены «Metallurgica Marcegaglia», «Ipas» и «Tubi Acciaio» . «Lombarda Tubi» инкорпорировала «Saom», в то время как «Trisider» и «Oto Mills» продолжают сохранять свою корпоративную автономию в дистрибьюторской сфере и инженерном секторах.

В 1985 году Marcegaglia группа продолжает развивать свою промышленную деятельность и приобретает три крупные компании группы Maraldi: Maraldi г. Равенна, в Forlisider г.Форлимпополи (Форли) Форлимпополи (Форли) и Salpa г. Червиньяно дель Фриули (Удине) Червиньяно-дель-Фриули (Удине), специализирующаяся на производстве труб для водопроводных, газовых и метановых трубопроводов, которые затем будут преобразованы и преобразованы в новые заводы Марчегалья в Форли, Червиньяно и Равенна.[3]

В 1985 году, после присоединение CCT Санто Стефано Тичино (Milano), была приобретена компания Profilnastro из Dusino San Michele (Асти), оперирующая в секторе производства труб из горячекатаных полос..

Оперативное управление компаниями, возникшими в результате преобразований, управление долей группы в промышленных не металлургических компаниях и управления портфелем значительного количества акций и облигаций, вызвало необходимость создания в 1987 году новой компании, Fingem Spa, которая станет впоследствии одним из гланых финансовых операторов на национальных и европейских рынках.

В 1988 году компанией Credit Suisse был куплен остров l’Isola di Albarella. Это туристический комплекс, который теперь стал одним из самых известных курортных, оздоровительных и релаксационных центров Адриатического моря.

В 1988 году был построен также завод Bioindustrie Mantovane, а в следующем году рениструется приобретение компании Oskar г. Osteria Гранде (Болонья), Nuova Omec, Ennepi г Луго ди Романья (Равенна), Imat г Фонтанафредда (Порденоне), CCT г. Галларате (Варезе) и Elet.Ca ли Капалле (Флоренция), а также присоединение Elletre г.Монтебелло (VI), Fergallo г. Моттеджиана (Mантова) и SIM Sant’Atto (Терамо)..

Кроме того, в 1989 году была учреждена Marcegaglia Deutschland в Дюссельдорфе (Германия) и Marcegaglia Impianti в г. Саронно (Варезе), в то время как около Лондона рождается предприятие United Stainless Steel, переименованное в 1997 году в Marcegaglia UK и располагающееся в г. Дадли, Уэст-Мидлендс. В 1991 году были приобретены итальянские компании Resco Tubi di Cusago (MI) и OMF Fiume Veneto (PN), а также American New Bishop Tube of Philadelphia. За ними следует приобретение близлежащего Дамаска Гринвиля (Пенсильвания), который будет объединен, чтобы сформировать компанию Damascus-Bishop Tube.

За ними следует приобретение близлежащего Дамаска Гринвиля (Пенсильвания), который будет объединен, чтобы сформировать компанию Damascus-Bishop Tube.

В 1993 году торговая компания Central Bright Steel была создана для продажи электросварных труб в Великобритании. Также была приобретена бельгийская группа Cotubel.

В 1994 году был приобретен миланский Brollo Profilati со штаб-квартирой в Дезио, а в 1995 году было приобретена компания ETA (Euro Tubi Acciaio) в Милане и инвестированы средства в Allu’s Sesto al Reghena (PN).

1996 год начинается с приобретения площадей бывшего «Бреда» в Милане и переездом туда завода Brollo Profilati, затем продолжается учреждением Euro Energy Group в Галларате (Варезе) и приобретением Nuova Forsidera Spa[4], а также заводы в Корсико (Милан) и Альбигнасего (Падуя).

После создания в 1997 году Green Power в 1998 году были учреждены американские Oskar USA в Бирмингеме, AL и Oto Mills USA в Уитоне. Там покупается новый промышленный район в Мюнхалле возле Питтсбурга и появляется новая американская компания Марсегалия, которая поглощает в себя Дамаск-Бишопскую трубную компанию.

Также в 1998 году была создана инжиниринговая компания Boiler Expertise, и были приобретены производство Astra di Mezzolara di Budrio (Болонья) и бывшего завода Siderplating под названием Marcegaglia San Giorgio di Nogaro (Удине).

Следующий год характеризуется созданием иностранных филиалов Marcegaglia Iberica, Marcegaglia Ireland, Marcegaglia do Brasil, Marcegaglia France и Marcegaglia Austria, приобретением компаний Ponteggi Dalmine в Милане, Граффиньяна (Лоди) и Morteo Nord г. Поццоло Формигано (AL), последняя благодаря вкладу Антонио Maрчегалия, а также соглашением о совместном предприятии с группой Arbed в Бремене (Германия).

В 2000 году были увеличены инвестиции в Comart и NE-CCT, а также приобретен Earcanal (Leioa, Испания), за которым в 2001 году следует покупка туристического комплекса Пуньокьюзо (Фоджиа). Также в 2001 году была основана Oto Mills do Brasil в Сан-Паулу, и в Равенне состоялось торжественное открытие новых производственных линий..

В 2002 году начал функционировать завод Marcegaglia в г. Таранто в районе, где раньше находился Беллели (Boiler Expertise), а в 2003 году BVB из Сан-Лоренцо г. Кампо стал частью группы.

Таранто в районе, где раньше находился Беллели (Boiler Expertise), а в 2003 году BVB из Сан-Лоренцо г. Кампо стал частью группы.

В 2004 году вместе с Банком Intesa Банк Интеза и группа IFIL, было завершено приобретение 49% Sviluppo Italia Turismo, и было начато десятилетнее соглашение о совместном управлении английским сталелитейным заводом Teesside.

В 2005 году началась работа по расширению завода Garuva в Бразилии, и было открыто польское отделение в Прашке. Затем следует приобретение в 2006 году участка для ближайшего нового производственного участка в Клюцборке.

2007 год характеризуется модернизацией итальянских предприятий в Равенне и Болтиере (Бергамо), начиная с создания Marcegaglia Gulf в г. Доха (Катар), и приобретения на Сардинии гостиничного комплекса Forte Village в Санта-Маргерита-ди-Пула и туристической деревни ” Le Tonnare “в Стинтино, до деятельности по расширению в энергетическом секторе с Arendi и инвестиций Марчегалии в Gabetti Property Solutions.

Наконец, в 2008 году был создан новый завод в Янчжоу в Китае[5] в Китае [6]и штаб-квартира Марчегалия в Румынии в городе Клуж-напока, начались работы на новом заводе во [2]Владимире, в России и был приобретен туристический комплекс Castel Monastero в Кастельнуово-Берарденга ( SI) и недвижимость, комплекс «Ex Arsenale» в г. Ла-Маддалене (SS).

Инвестиции и технологииПравить

Группа Марчегалия инвестировала средства в прикладные исследования через дочернюю компании Oto Mills. Это научно-инженеринговая компания, созданная специально для этой конкретной цели, а Marcegaglia Impianti – это инженерное подразделение, специализирующееся на строительстве металлургических заводов «под ключ» (не только обеспечивает оборудованием, необходимым для производства, но и организует весь технологический процесс), сегодня экспортирует свои ноу-хау в страны Востока, Среднюю Азию и развивающиеся страны.

Технологическая модернизация на производственных предприятиях Марчегалии была достигнута помощью системы травления нержавеющей стали и пятилетнего проекта «Ravenna 2000», который привел к тому, что завод Romagnolo стал вторым итальянским сталелитейным полюсом с большим количеством более 4 млн. тонн полуфабрикатов в год благодаря новой технологии горячего цинкования, окраски, холодной прокатки, травления и большого и современного сервисного центра.

тонн полуфабрикатов в год благодаря новой технологии горячего цинкования, окраски, холодной прокатки, травления и большого и современного сервисного центра.

По завершению модернизации равенского металлургического полюса, который был открыт в декабре 2001 года, и других второстепенных проектов, группа Марчегалия сегодня перерабатывает около 5,0 млн. тонн стали в год готовой продукции.www.marcegaglia.com

Группа Marcegaglia сегодняПравить

Группа работает по всему миру и на сегодняшний день имеет 6500 сотрудников, 60 коммерческих подразделений, 24 завода на территории площадью 6 миллионов квадратных метров, где производит ежедневно 5500 километров изделий из нержавеющей и углеродистой стали для более чем 15 000 клиентов. В 2017 году оборот от сталелитейной и диверсифицированной деятельности составил более 5 миллиарда евро

Деятельность в сфере черной металлургииПравить

Группа Марчегалия является лидером в Европе и одним из первых в мире по переработке стали, которую она также производит сама по себе. На своих 50 производственных площадках в Италии и за рубежом (Европа, США, Южная Америка, Азия), оснащенных современными технологическими системами, каждый год группа перерабатывает около 5,0 млн. тонн стали и производит почти 5 500 километров электросварных, профилированных труб, сортового проката, полос и листов из нержавеющей и углеродистой стали и алюминия любых размеров и толщины, которые используются при изготовлении автомобилей, приборов, теплообменников, мебели и стеллажей ; в строительстве и крупных инфраструктур; в столярных работах; в бумажной промышленности, пищевой промышленности и т. д.[7]

На своих 50 производственных площадках в Италии и за рубежом (Европа, США, Южная Америка, Азия), оснащенных современными технологическими системами, каждый год группа перерабатывает около 5,0 млн. тонн стали и производит почти 5 500 километров электросварных, профилированных труб, сортового проката, полос и листов из нержавеющей и углеродистой стали и алюминия любых размеров и толщины, которые используются при изготовлении автомобилей, приборов, теплообменников, мебели и стеллажей ; в строительстве и крупных инфраструктур; в столярных работах; в бумажной промышленности, пищевой промышленности и т. д.[7]

Диверсифицированные виды деятельностиПравить

Диверсифицированные виды деятельности

Группа Марчегалия представлена несколькими дочерними компаниями, оперирующими в других сферах промышленных и непромышленных, таких как машиностроение, с проектированием и строительством установок и металлургических заводов; металлодеревянные конструкции и электронные системы управления; проектирование и строительство электростанций для производства электроэнергии за счет использования биомассы и солнечных батарей. Группа ведет деятельность также и в экологической сфере, с предоставлением услуг по безопасности окружающей среды для предприятий и частных лиц; на предприятиях группы производятся металлические изделия, метлы, щётки и поддоны для бытовой уборки; катушки и конденсаторы для бытовой техники, сельскохозяйственного и животноводческого хозяйства, компании группы управляют сельскохозяйственными предприятиями и животноводством; туристическими комплексами и объектами недвижимости(Pugnochiuso, Albarella и Stintino).[1]

Группа ведет деятельность также и в экологической сфере, с предоставлением услуг по безопасности окружающей среды для предприятий и частных лиц; на предприятиях группы производятся металлические изделия, метлы, щётки и поддоны для бытовой уборки; катушки и конденсаторы для бытовой техники, сельскохозяйственного и животноводческого хозяйства, компании группы управляют сельскохозяйственными предприятиями и животноводством; туристическими комплексами и объектами недвижимости(Pugnochiuso, Albarella и Stintino).[1]

Металлургическое предприятие ООО “Марчегалия РУ”Править

Компания ООО «Марчегалия РУ» создана 8 августа 2008 года, завод во Владимире начал производство продукции в августе 2010 года. Занимаемая площадь составляет 55.000 квадратных метров, из которых 14.000 квадратных метров составляют крытые площади. Это одновременно комплекс по производству труб и центр предоставления услуг по переработке нержавеющей стали. [8]

Завод производит:

– электросварные круглые трубы из нержавеющей стали марок AISI 201, 304L, 316L, 321, 409, 430, 439, 441 с диапазоном диаметров от 12мм до 101,6мм и толщиной от 0,8мм до 4мм посредством производственных линий технологии ТИГ, Лазер, высокочастотной сварки с матовой или отшлифованной до зеркала поверхностью

– электросварные профильные трубы из нержавеющей стали марок AISI 201, 304L, 316L, 321, 409, 430, 439, 441 с диапазоном от 25мм до 100мм и толщиной от 0,8мм до 4мм посредством производственных линий технологии Лазер, высокочастотной сварки с матовой поверхностью

– штрипсы из нержавеющей стали шириной от 33мм до 1650мм и толщиной от 0,8мм до 4мм

-рулоны из нержавеющей стали весом 1-3 тонны

– листы шириной 400-6000 мм толщиной 1-3 мм

-листы в размер (толщина 1-3 мм стандартной ширины 1000мм, 1250мм, 1500мм)

Присутствуют также линии по резке, перфорации труб и штамповке листового металла.

Предприятие продает также горячекатаные плиты и трубы производства Италии.

Производство и продажа в 2018 году достигла 20.000 тонн в год. [9]

Металлургическое предприятие ООО “Марчегалия РУ”

Изготовленные трубы используются в строительстве пищевого оборудования, в гидравлических сетях гражданского назначения, на химических и промышленных предприятиях, сахарных заводах, бумажных фабриках, при производстве теплообменников, нагревательных элементов, в механических системах, в конструкциях и декоративных элементах из нержавеющей стали, в производстве полотенцесушителей, перил, ручек, архитектурных ограждений, балюстрады и поручней. Изготовленные листы используются при сборке автомобильных частей, на сахарных заводах, при производстве резервуаров, пивных бочек, применяются также в атомных электростанциях, при производстве промышленных кухонь и вытяжек, лифтов, эскалаторов, холодильников, посудомоечных машин, стиральных машин, больничной мебели. [10]

[10]

Семья MarcegagliaПравить

Группа Марчегалия остается по-прежнему семейным бизнесом, как в акционерном капитале, так и в составе Совета директоров, во главе c Антонио и Эммой – сыном и дочерью Стено Марсегалья, основателя группы. Антон и Эмма – дети Стено Марчегалья, основатель группы.[11]

- ↑ 1 2 Marcegaglia. Company Profile (неопр.). Дата обращения: 27 марта 2018. Архивировано 28 марта 2018 года.

- ↑ 1 2 Elena Luberto. Il signore dell’acciaio. L’avventura umana e imprenditoriale di Steno Marcegaglia. — Editore: Marsilio. — Collana: Gli specchi, 2009. — С. 122. — ISBN ISBN-10: 8831797417. — ISBN ISBN-13: 9788831797412.

- ↑ Elena Luberto. Il signore dell’acciaio. L’avventura umana e imprenditoriale di Steno Marcegaglia. — Marsilio.

— Collana: Gli specchi, 2009. — С. 122. — ISBN ISBN-10: 8831797417. — ISBN ISBN-13: 9788831797412.

— Collana: Gli specchi, 2009. — С. 122. — ISBN ISBN-10: 8831797417. — ISBN ISBN-13: 9788831797412. - ↑ Corriere della sera.

- ↑ Agichina24 – Marcegaglia investe a Shanghai Архивная копия от 7 сентября 2010 на Wayback Machine

- ↑ материалы фонда Италия- Китай (неопр.).

- ↑ Официальный сайт компании (неопр.). Дата обращения: 27 марта 2018. Архивировано 18 марта 2018 года.

- ↑ Электросварные трубы из нержавеющей стали | ООО Марчегалия РУ (неопр.). www.marcegaglia.ru. Дата обращения: 28 ноября 2018. Архивировано 28 ноября 2018 года.

- ↑ Каталог продукции ООО “Марчегалия РУ” [1] Архивная копия от 28 ноября 2018 на Wayback Machine

- ↑ Области применения и назначение труб из нержавеющей стали (неопр.

). Дата обращения: 28 ноября 2018. Архивировано 28 ноября 2018 года.

). Дата обращения: 28 ноября 2018. Архивировано 28 ноября 2018 года. - ↑ Стено Марчегалья и его семья (неопр.). Дата обращения: 26 марта 2018. Архивировано из оригинала 27 марта 2007 года.

- M.S. Sacchi, Gruppo Marcegaglia a tutta industria, Corriere Economia, 28-5-2007

- GM News (foglio informativo del gruppo), luglio 1999

- GM News, dicembre 1999

- Marcegaglia, Corporate profile 2018

- Elena Luberto, Il signore dell’acciaio – l’avventura umana e imprenditoriale di Steno Marcegaglia

- Официальный сайт компании Марчегалия http://www.marcegaglia.com

- Стено Марчегалья и его семья на сайте Forbes www.forbes.com Архивная копия от 27 марта 2007 на Wayback Machine

- Из архива “Курьер” Ravenna, 50 nell’acciaio con Marcegaglia http://archiviostorico.corriere.it

- Встреча с президентом Лула, газета г.

Мантуя http://ricerca.gelocal.it

Мантуя http://ricerca.gelocal.it - Фонд Италия – Китай www.italychina.org

Galling – О трибологии

Испытательные образцы с истиранием и без истиранияТрибология Wikipedia > Истирание

Содержание

Что такое истирание?

Сильные виды адгезионного износа часто называют истиранием, задирами, сваркой или размазыванием, хотя эти термины иногда используются в широком смысле для описания других видов износа. В испытаниях на износ металла по металлу высокие напряжения могут привести к катастрофическому истиранию и возможному заклиниванию даже после одного цикла. Высокие нагрузки, плохая смазка, высокие температуры, высокие скорости скольжения могут привести к истиранию. В отличие от многих других форм износа, заедание происходит спонтанно. Истирание приводит к катастрофическому отказу и сопровождается переносом материалов и проявляется в виде канавки или насечки, оканчивающейся насыпью металла.

Некоторые области применения, в которых возникает заедание, – это штифты ремня роликовой цепи, плетеные экраны, подвески, концевые и сферические подшипники, а также компоненты клапанов и насосов. Истирание является потенциальной проблемой для всех типов резьбовых соединений, включая крепежные детали, талрепы, обратные клапаны, штоки, вставки и электрические соединители.

Истирание является потенциальной проблемой для всех типов резьбовых соединений, включая крепежные детали, талрепы, обратные клапаны, штоки, вставки и электрические соединители.

Напряжение истирания

Испытание на истирание кнопки и блока было разработано для определения характеристик материалов на истирание. В этом испытании небольшой образец пуговицы и большой блочный образец обрабатываются и полируются для обеспечения параллельных контактирующих поверхностей. Образцы загружаются под собственным весом в прибор для измерения твердости по Бринеллю, кнопка поворачивается на 360° относительно блока, после чего образцы исследуются на предмет истирания при 10-кратном увеличении. Испытание повторяют при постоянно более высоких уровнях напряжения до тех пор, пока не произойдет истирание. Эта точка называется пороговым напряжением истирания без смазки. Напряжение истирания является хорошей мерой износостойкости данной пары материалов. Данные по истиранию показывают, что пары из идентичных металлов обычно менее подвержены истиранию по сравнению с парами из разнородных металлов. Когда нержавеющие стали соединяются друг с другом, за исключением некоторых сталей Nitronic, они демонстрируют худшую стойкость к истиранию, чем все другие стали, в 2 или более раз.

Тест на раздражение: ссылка на http://www.wearfrictionresources.com/capabilities.html

Когда нержавеющие стали соединяются друг с другом, за исключением некоторых сталей Nitronic, они демонстрируют худшую стойкость к истиранию, чем все другие стали, в 2 или более раз.

Тест на раздражение: ссылка на http://www.wearfrictionresources.com/capabilities.html

Механизмы истирания

Склонность к истиранию можно уменьшить, используя разнородные и твердые материалы с низкой пластичностью, смазку и более шероховатую поверхность. Истирание — это явление адгезии, которое обычно преувеличено для материалов, демонстрирующих высокую степень пластичности. Это обычно происходит в ситуациях, связанных с высокими нагрузками, большими кажущимися площадями контакта и скольжением. Использование твердых и разнородных материалов и смазочных материалов имеет тенденцию снижать адгезию в этих условиях. Использование материалов с низкой пластичностью и более шероховатой поверхностью обычно снижает влияние пластичности на истирание. Как низкая пластичность, так и более высокая шероховатость, как правило, сдерживают размер возникающих задиров, что обычно снижает чувствительность применений к возникновению задиров.

Таким образом, когда две гладкие металлические поверхности соприкасаются, соприкасаются только вершины неровностей поверхности, а не вся видимая площадь контакта. При статической нагрузке деформация неровностей происходит до тех пор, пока реальная площадь контакта не увеличивается до тех пор, пока не будет достаточно контактирующих неровностей, чтобы выдержать нагрузку. Если затем ввести относительное движение, адгезионный износ или истирание могут происходить одним или обоими из следующих способов: (1) путем сдвига оксидов на границе раздела, защищающих основные металлы, с последующим контактом шероховатостей и сваркой под давлением, с самым слабым из двух способов. получение металлов; (2) образованием сварного соединения, которое прочнее любого из основных металлов, что приводит к износу в объеме обоих материалов при скользящем контакте.

Как предотвратить истирание?

Существует несколько рекомендаций по предотвращению заедания [1].

- Смажьте, если возможно.

Смазка создает слой между металлическими поверхностями, предотвращая истирание

Смазка создает слой между металлическими поверхностями, предотвращая истирание - Уменьшены нагрузка, скорость и температура

- Избегайте очень гладких поверхностей – они способствуют истиранию

- Увеличение площади контакта для уменьшения контактного напряжения и глубины износа

- Выберите сплавы, которые демонстрируют высокие напряжения при истирании

- Использование разнородных сплавов для контактных материалов

- Использование противозадирных покрытий (например, алмазоподобный углерод, TiN, Cr)

Нержавеющая сталь Истирание [2]

Аустенитные хромо-никелевые нержавеющие стали (например, AISI 303, 304, 316) имеют склонность к истиранию и холодной сварке при скольжении в сухих условиях (без смазки). Они используются там, где ударная вязкость и коррозионная стойкость имеют первостепенное значение, а материал должен быть немагнитным. Аустенитные Cr-Ni-Mn нержавеющие стали, упрочненные азотом (например, Nitronic 32, 50 и 60 и AISI 201, 202), обеспечивают сочетание исключительной коррозионной стойкости, стойкости к истиранию и прочности.

Сталь Nitronic 50 обеспечивает максимальную коррозионную стойкость (Бхушан и Гупта, 1997). В этих сталях марганец улучшает характеристики деформационного упрочнения, а азот представляет собой упрочняющий твердый раствор агент, действующий подобно углероду. В результате характеристики истирания и износа металла по металлу аустенитных Cr-Ni-Mn сталей, упрочненных азотом, превосходят аустенитные Cr-Ni стали. Мартенситные нержавеющие стали (например, AISI 403, 410, 416, 420, 440C и 630 или 17-4 PH) и дисперсионно-твердеющие полуаустенитные стали (например, AISI 631 или 17-7 PH) обладают высокой твердостью и высокой абразивностью. сопротивление, но низкая ударопрочность. Ферритные стали (например, AISI 405, 430, 442, 446) находятся где-то между аустенитными хромо-никелевыми и мартенситными сталями в том, что касается сопротивления истиранию и износостойкости. Дисперсионно-твердеющие мартенситные нержавеющие стали, такие как AISI 440C, ведут себя как инструментальные стали. Они широко используются для штампов, режущих устройств и подшипников качения, а также для подшипников инструментов, где ржавчина от влажного воздуха ухудшает строгие требования к производительности.

Сплавы на основе кобальта, такие как Т-400 и стеллит 6В, в целом обладают хорошей стойкостью к истиранию. Однако некоторые сплавы на основе никеля демонстрируют очень низкое пороговое напряжение истирания при самосопряжении или соединении с другими подобными сплавами. Сплав на основе никеля, такой как Waukesha 88, может быть специально модифицирован для повышения устойчивости к истиранию. Waukesha 88 демонстрирует чрезвычайно высокую устойчивость к истиранию в сочетании с некоторыми нержавеющими сталями. Следует также отметить, что высокое содержание никеля в сталях отрицательно сказывается на стойкости к истиранию. По сравнению со сталями, за исключением нержавеющей стали 316, остальные стали демонстрируют умеренное пороговое напряжение истирания в сочетании со сплавом на основе кобальта Stellite 6B. Сталь типа 316, вероятно, демонстрирует низкое напряжение истирания, потому что она имеет более высокое содержание никеля, чем нержавеющая сталь типа 304.

Данные по износу показывают, что среди различных протестированных сталей марки 201, 301 и закаленные 440C, а также запатентованные аустенитные марки Nitronic обеспечивают хорошую износостойкость при соединении друг с другом в условиях отсутствия смазки. Сплавы с высоким содержанием никеля обычно занимают промежуточное положение между аустенитными и мартенситными нержавеющими сталями. Сплавы на основе кобальта также преуспевают. Значительное улучшение износостойкости может быть достигнуто при соединении разнородных металлов, особенно это касается сталей в сочетании с кремниевой бронзой и сплавами стеллита. Данные об износе также свидетельствуют о том, что улучшение износостойкости может быть достигнуто путем изменения характеристик поверхности, например путем обработки поверхности или путем добавления покрытия.

Сплавы с высоким содержанием никеля обычно занимают промежуточное положение между аустенитными и мартенситными нержавеющими сталями. Сплавы на основе кобальта также преуспевают. Значительное улучшение износостойкости может быть достигнуто при соединении разнородных металлов, особенно это касается сталей в сочетании с кремниевой бронзой и сплавами стеллита. Данные об износе также свидетельствуют о том, что улучшение износостойкости может быть достигнуто путем изменения характеристик поверхности, например путем обработки поверхности или путем добавления покрытия.

Таблица стойкости сплавов к истиранию

Напряжение истиранию приведено в МПа. Значение напряжения 345 означает, что материал при напряжении до 345 МПа не подвергался истиранию и дальнейшие испытания не проводились. Данные взяты из [1].

| Материал 1 | Материал 2 | Напряжение истирания, МПа |

|---|---|---|

| Кремниевая бронза | Кремниевая бронза | 28 |

| Кремниевая бронза | Тип 304 | 303 |

| А286 | А286 | 21 |

| AISI 4337 | AISI 4337 | 14 |

| АИСл 1034 | АИСл 1034 | 14 |

| Ваукеша 88 | Тип 303 | 345 |

| Ваукеша 88 | Тип 201 | 345 |

| Ваукеша 88 | Тип 316 | 345 |

| Ваукеша 88 | S17400 | 345 |

| Ваукеша 88 | 20Cr-80Ni | 345 |

| Тип 201 | Тип 201 | 103 |

| Тип 201 | Тип 304 | 14 |

| Тип 201 | S17400 | 14 |

| Тип 201 | Нитроник 32 | 248 |

| Тип 301 | Тип 416 | 21 |

| Тип 301 | Тип 440C | 21 |

| Тип 410 | Тип 420 | 21 |

| Тип 416 | Тип 416 | 90 |

| Тип 416 | Тип 410 | 28 |

| Тип 416 | Тип 430 | 21 |

| Тип 416 | 20Cr-80Ni | 48 |

| Тип 440С | Тип 440С | 76 |

| S17400 | Тип 304 | 14 |

| S17400 | Нитроник 32 | 90 |

| S17400 | Тип 304 | 14 |

| S17400 | S17700 | 21 |

| S17400 | S17700 | 14 |

| Нитроник 32 | S17400 | 76 |

| Нитроник 32 | Нитроник 32 | 234 |

| Нитроник 32 | Нитроник 32 | 234 |

| Нитроник 32 | Тип 304 | 48 |

| Нитроник 32 | Тип 304 | 90 |

| Нитроник 32 | AISI 1034 | 14 |

| Нитроник 50 | Нитроник 50 | 14 |

| Нитроник 50 | Нитроник 50 | 14 |

| Нитроник 50 | Нитроник 32 | 90 |

| Нитроник 50 | Нитроник 32 | 55 |

| Нитроник 50 | Тип 304 | 28 |

| Нитроник 60 | Тип 301 | 345 |

| Нитроник 60 | Тип 420 | 345 |

Испытание на истирание

ASTM Метод испытания на истирание G 98.

Ссылки

Обзор характеристик износа и истирания нержавеющей стали, Комитет производителей нержавеющей стали, Американский институт чугуна и стали.

Принципы и приложения трибологии, 2-е издание, Б. Бхушан, 2013 г.

Наноразмерный износ как химическая реакция под действием напряжения, Tevis DB Jacobs & Robert W. Carpick, Nature Nanotechnology том 8 , страницы 108–112 (2013), DOI https://doi.org/10.1038/nnano.2012.255.

Теги: определить истирание истирание истирание определение истирание значение истирания напряжение как предотвратить истирание металл истирание нержавеющая сталь что такое истирание

AISI 4130 Steel | 25CrMo4 | 1,7218 | 708А25 | СКМ430

перейти к содержаниюСталь AISI 4130 | 25CrMo4 | 1,7218 | 708А25 | SCM430Jeremy He2020-10-21T17:30:47+08:00

Что такое сталь 4130?

Легированная сталь AISI 4130 представляет собой среднеуглеродистую низколегированную сталь по стандарту ASTM A29. Сталь ASTM 4140 также обычно называют хромомолибденовой или хромомолибденовой сталью, содержащей номинально 0,28–0,33% углерода, 0,8–1,1% хрома и 0,15–0,25% молибдена. Он похож на сталь 4140, которая имеет более высокий уровень углерода (0,28–0,33%), что дает материалу 4130 улучшенную свариваемость за счет прочности по толщине. При соответствующей термообработке он также легко подвергается механической обработке. Отжиг Легированная сталь ASTM 4130 обеспечивает превосходную пластичность. Сталь AISI 4130 обычно поставляется в виде круглого проката, обычно в закаленном и отпущенном состоянии.

Сталь ASTM 4140 также обычно называют хромомолибденовой или хромомолибденовой сталью, содержащей номинально 0,28–0,33% углерода, 0,8–1,1% хрома и 0,15–0,25% молибдена. Он похож на сталь 4140, которая имеет более высокий уровень углерода (0,28–0,33%), что дает материалу 4130 улучшенную свариваемость за счет прочности по толщине. При соответствующей термообработке он также легко подвергается механической обработке. Отжиг Легированная сталь ASTM 4130 обеспечивает превосходную пластичность. Сталь AISI 4130 обычно поставляется в виде круглого проката, обычно в закаленном и отпущенном состоянии.

Марка стали AISI/SAE 4130 представляет собой универсальный сплав с хорошей атмосферной коррозионной стойкостью и приемлемой прочностью до 315°C (600°F). Он показывает хорошее общее сочетание прочности, ударной вязкости и усталостной прочности.

Являясь одним из ведущих поставщиков материалов из стального сплава 4130, Otai является надежным поставщиком 4130 круглых прутков и стальных листов. Пожалуйста, проверьте ниже технические данные стального материала ASTM 4130.

Пожалуйста, проверьте ниже технические данные стального материала ASTM 4130.

- Сталь AISI Alloy 4130 Ассортимент поставки

4130 Стальной круглый пруток: диаметр от 8 до 3000 мм

4130 Стальной лист/плоский пруток: толщина от 10 до 1500 мм x ширина от 200 до 3000 мм

4130 Стальная труба: наружный диаметр от 4 до 800 мм Очищенный, повернутый или в соответствии с заданными требованиями.

MOQ : 10 тонн каждого размера для нового производства.

Запрос цен на сталь 4130

- Спецификация стали AISI 4130 и соответствующие стандарты

| Страна | США | БС | БС | Япония |

| Стандартный | АСТМ А29 | ЕН 10250/ЕН10083 | БС 970 | ДЖИС Г4105 |

| Классы | 4130 | 25CrMo4/1.7218 | 708А25/708М25 | СКМ430 |

- ASTM 4130 Стали и эквиваленты Химический состав

| Стандартный | Класс | С | Мн | Р | С | Си | Кр | Пн |

| АСТМ А29 | 4130 | 0,28-0,33 | 0,40-0,60 | 0,035 | 0,040 | 0,15-0,35 | 0,80-1,10 | 0,15-0,25 |

| EN10250 / EN10083 | 25CrMo4/ 1.  7218 7218 | 0,22-0,29 | 0,60-0,90 | 0,025 | 0,035 | ≦0,40 | 0,90-1,2 | 0,15-0,30 |

| JIS G4105 | СКМ430/ СКМ2 | 0,28-0,33 | 0,60-0,85 | 0,030 | 0,030 | 0,15-0,35 | 0,90-1,2 | 0,15-0,30 |

4. Механические свойства стали AISI Alloy 4130

Физические свойства стали 4130

- Плотность (фунт/куб.дюйм)

- Удельный вес 7,8

- Удельная теплоемкость (БТЕ/фунт/градус Фаренгейта – [32-212 градусов Фаренгейта]) 0,114

- Точка плавления (град F) 2610

- Теплопроводность 22,3

- Средний коэффициент теплового расширения 7

- Модуль упругости при растяжении 29

Механические свойства стали AISI 4130

| Свойства | Метрическая система |

| Предел прочности при растяжении | 560 МПа |

| Прочность на растяжение, предел текучести | 460 МПа |

| Модуль упругости | 190-210 ГПа |

| Объемный модуль (типично для стали) | 140 ГПа |

| Модуль сдвига (типично для стали) | 80 ГПа |

| Коэффициент Пуассона | 0,27-0,30 |

| Удлинение при разрыве (в 50 мм) | 21,50% |

| Уменьшение площади | 59,6 |

| Твердость по Бринеллю | 217 |

| Твердость по Кнупу (преобразование из твердости по Бринеллю) | 240 |

| Твердость по Роквеллу B (в пересчете на твердость по Бринеллю) | 95 |

Твердость по Роквеллу C (преобразовано из твердости по Бринеллю, значение ниже нормального диапазона HRC, только для целей сравнения. ) ) | 17 |

| Твердость по Виккерсу (пересчитанная из твердости по Бринеллю) | 228 |

| Обрабатываемость (отожженная и холоднотянутая. На основе 100% обрабатываемости стали AISI 1212.) | 70 |

Тепловые свойства

| Свойства | Метрическая система |

| Теплопроводность (100°C) | 42,7 Вт/мК |

- Поковка из легированной стали 4130

ASTM A29 Сталь марки 4130 должна быть кована при температуре от 1230 до 950 ºC (от 2250 до 1750 ºF). Чем ниже температура отделки после ковки, тем мельче будет размер зерна. Если легированная сталь 4130 проковывается при слишком низкой температуре, существует риск образования неоднородной структуры на определенных участках кованой детали, что требует проведения нормализующей обработки перед последующей термической обработкой.

RFQ СТАЛИ 4130

- Термическая обработка марки стали AISI 4130

- Отжиг сталей 4130

Отжиг поковок из стали 4130 может осуществляться путем переноса детали сразу после операции ковки в печь, выдерживаемую при подходящей температуре, около 860º C (1575 º F) для отжига, выдержки в течение подходящего времени, а затем охлаждения в печи. Таким образом может быть получена структура, пригодная для механической обработки. Эту обработку лучше всего использовать для деталей простой формы. Если поковка 4130 такова, что некоторые секции будут намного холоднее, чем другие, то однородная структура не будет получена, и для достижения наилучших результатов можно использовать сфероидизирующий отжиг при температуре около 750 ºC (1380 ºF). Можно с уверенностью сказать, что только опыт определяет наилучший тип отжига перед механической обработкой.

Затем его следует охладить в печи со скоростью менее 50 F в час до 900 F с последующим воздушным охлаждением от 900 F.

- Нормализация легированной стали 4130

Номинальная температура нормализации для стали 4130 составляет 900 ºC (1650 ºF), за которой следует пропитка при 1600 ºF и закалка в масле, но производственный опыт может потребовать температуры на 50 ºF (10 ºC) выше или ниже этого значения. Фактически, когда поковки нормализуются перед, например, науглероживанием или закалкой и отпуском, используется верхний диапазон температур нормализации. Когда нормализация является конечной термической обработкой, используется более низкий диапазон температур.

- Закалка легированной стали AISI 4130

Сталь 4130 должна подвергаться аустенизации, т.е. все микрокомпоненты превращаются в аустенит, при температуре от 1500 до 1600 ºF (от 815 до 870 ºC). Фактическая температура аустенизации зависит от химического состава в пределах диапазона анализа, размера сечения и метода охлаждения. Меньшие секции 4130 могут быть закалены в масле, более тяжелые секции в воде.

- Закалка стали 4130

Фактическая температура отпуска будет зависеть от требуемых свойств. Легированная сталь 4130 закаляется при температуре 398 ºC -565 ºC (750 F и 1050 F), в зависимости от желаемого уровня прочности. Чем ниже температура отпуска, тем выше прочность. Однако отпуск не следует проводить при температуре 200–420 ºC (400–790 ºF), чтобы избежать опасности охрупчивания.

- Обрабатываемость

Сплав AISI 4130 легко обрабатывается обычными методами. Простые формы могут быть обработаны после нормализующей обработки, тогда как более сложные формы потребуют отжига. Однако механическая обработка становится затруднительной, когда твердость стали 4130 увеличивается.

- Сварка Сталь

AISI 4130 также хорошо сваривается, а сплав 4130 можно сваривать любым промышленным способом. В некоторых случаях материал может потребовать термической обработки для снятия напряжений после сварки.

Электроды с низким содержанием водорода рекомендуется использовать вместе с предварительным нагревом до 150–260 ºC (300–500 ºF), который необходимо поддерживать во время сварки. Медленно охлаждать и по возможности снимать напряжения.

- Применение стали 4130

Сплав стали AISI 4130 в основном используется в строительстве коммерческих и военных самолетов и систем наземного обеспечения.

Легированная сталь 4130 является материалом средней прочности. Более легкие калибры обеспечивают меньший вес, но при этом сохраняют большую прочность, что делает их идеальными для автогонок и аэрокосмической отрасли.

Эта низколегированная сталь 4130 широко используется во многих областях, и некоторые типичные области применения:

- Коммерческие самолеты, крепления авиационных двигателей

- Военный самолет

- Автомобилестроение

- Станки

- Гидравлические инструменты

- Автогонки

- Аэрокосмическая промышленность

- Нефтяная и газовая промышленность – кованые корпуса клапанов и насосы

- Сельскохозяйственная и оборонная промышленность и т.

4162/

4162/  4482/

4482/  4462/

4462/  4501/

4501/  4016/

4016/  4401/

4401/ 4362/

4362/  4501/

4501/ также рекомендации по поиску).

также рекомендации по поиску). — Collana: Gli specchi, 2009. — С. 122. — ISBN ISBN-10: 8831797417. — ISBN ISBN-13: 9788831797412.

— Collana: Gli specchi, 2009. — С. 122. — ISBN ISBN-10: 8831797417. — ISBN ISBN-13: 9788831797412. ). Дата обращения: 28 ноября 2018. Архивировано 28 ноября 2018 года.

). Дата обращения: 28 ноября 2018. Архивировано 28 ноября 2018 года. Мантуя http://ricerca.gelocal.it

Мантуя http://ricerca.gelocal.it Смазка создает слой между металлическими поверхностями, предотвращая истирание

Смазка создает слой между металлическими поверхностями, предотвращая истирание