Ак4 1 сплав: АК4 алюминий — свойства, расшифровка алюминиевого сплава АК4

alexxlab | 28.01.2023 | 0 | Разное

Жаропрочные ковочные алюминиевые сплавы АК4, АК4-1

Краткая информация

Сплавы АК4, АК4-1 хорошо деформируются в горячем состоянии. Характеристики механических свойств полуфабрикатов из сплавов позволяют применять их при повышенных температурах.

Сплавы отличаются невысокой коррозионной стойкостью, склонны к коррозионному растрескиванию. Детали следует анодировать и защищать лакокрасочными покрытиями.

Сплавы удовлетворительно свариваются точечной и роликовой сваркой, хорошо обрабатываются резанием. Жаропрочные ковочные сплавы применяют для изготовления деталей двигателей, работающих при повышенных температурах. Сплав АК4-1 применяют в качестве конструкционного материала (в виде листов, профилей, штамповок) в машиностроении и самолетостроении.

Для уменьшения коробления и поводок закалку деталей сложной конфигурации можно производить в кипящей воде.

Общая характеристика

Жаропрочные алюминиевые сплавы АК2, АК4 и АК4–1 по у химическому и фазовому составам близки к сплавам типа дуралюмин. Как и дюралюмины, сплавы АК2, АК4 и АК4 — основаны на системе легирования Al–Cu–Mg, основными упрочняющими фазами при термической обработке служат фазы S-Al

Как и дюралюмины, сплавы АК2, АК4 и АК4 — основаны на системе легирования Al–Cu–Mg, основными упрочняющими фазами при термической обработке служат фазы S-Al

Сплавы АК4 и АК4–1 отличаются технологическими свойствами. Сплав АК4–1характеризуется более высокими технологическими свойствами при литье и обработке давлением (ковке, штамповке, прессовании, прокатке), он почти полностью заменяет сплав АК4 для производства поковок и штамповок.

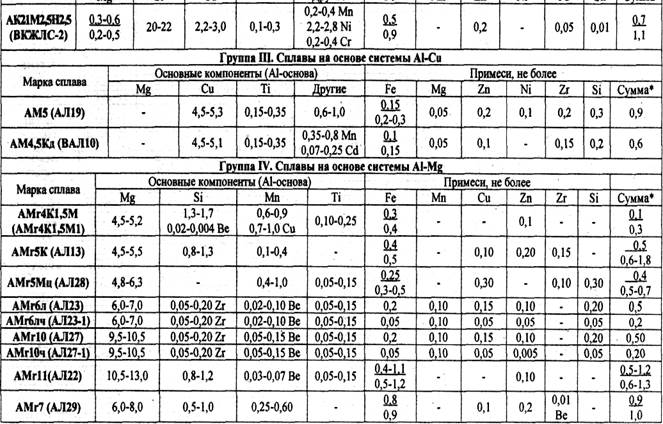

Химический состав сплавов

Сплав АК2 по содержанию меди и магния близок к сплаву Д1. Сплавы АК4 и АК4—1 содержат одинаковое количество меди и магния и в системе AL-Cu попадают в двухфазную область, а избыточный магний дополнительно насыщает α‑твердый раствор. В зависимости от присутствия железа, никеля и кремния фазовый состав сплавов может существенно различаться, что приводит к изменению и характера упрочнения.

| Марка сплава | Cu | Mg | Fe | Ni |

| АК2 | 3,5 ‑ 4,5 | 0,4 ‑ 0,8 | 0,5 ‑ 1,0 | 1,8 ‑ 2,3 |

| АК4 | 1,9 ‑ 2,5 | 1,4 ‑ 1,8 | 0,8 ‑ 1,3 | 0,8 ‑ 1,3 |

| АК4 ‑ 1 | 1,9 ‑ 2,7 | 1,2 ‑ 1,8 | 0,8 ‑ 1,4 | 0,8 ‑ 1,4 |

| АК4 ‑ 1ч | 2,0 ‑ 2,6 | 1,2 ‑ 1,8 | 0,9 ‑ 1,4 | 0,9 ‑ 1,4 |

| Si | Ti | Mn | Zn | Прочие примеси |

| 0,5 ‑ 1,0 | – | 0,2 | 0,3 | 0,1 |

| 0,5 ‑ 1,2 | – | 0,2 | 0,3 | 0,1 |

| 0,35 | 0,02 ‑ 0,1 | 0,2 | 0,3 | 0,1 |

| 0,1 ‑ 0,25 | 0,05 ‑ 0,1 | 0,1 | 0,1 | 0,2 |

Режимы термической обработки

Повышенные температуры искусственного старения обеспечивают более высокий предел текучести при пониженной пластичности и удовлетворительную коррозионную стойкость сплавов. Для снижения коробления и поводок деталей сложной конфигурации с толщиной стенки до 80 мм при термической и последующей механической обработке охлаждение при закалке можно проводить в кипящей воде, при этом механические свойства сплавов практически не изменяются

Для снижения коробления и поводок деталей сложной конфигурации с толщиной стенки до 80 мм при термической и последующей механической обработке охлаждение при закалке можно проводить в кипящей воде, при этом механические свойства сплавов практически не изменяются

| Сплав | Вид полуфабриката | Режимы старения | |

| Температура, °С | Время, ч | ||

| АК4 | Прессованные | 165-180 | 10-16 |

| Штамповки, поковки | 165-180 | 10-16 | |

| 190—200 | 8—12 | ||

| АК4-1 | Листы плакированные | 185-195 | 9—12 |

| 185—195 | 24 | ||

| Плиты горячекатаные | 190—200 | 7—9 | |

| 190-200 | 24 | ||

| Штамповки, поковки | 185—195 | 8—12 | |

| 195—200 | 24 | ||

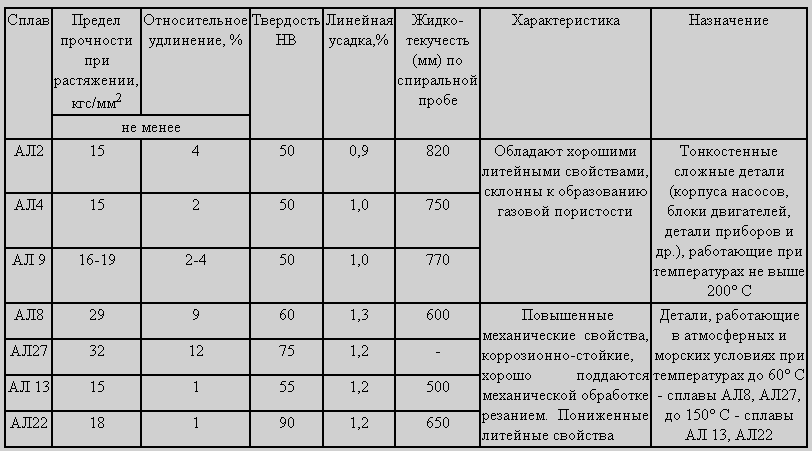

Механические свойства

Сплавы АК4 и АК4‑1 по механическим свойствам уступают сплаву Д16 при комнатной температуре и превосходят по жаростойкости при температурах до 300°С

| Сплав | Вид изделия | Масса, кг | Вдоль волокна | δ, % | Поперек волокна | ||||||

| σв | σ0,2 | По ширине | По толщине | НВ | |||||||

| кгс/мм2 | σв | σ | δ, % | σв кгс/мм2 | δ, % | ||||||

| кгс/мм2 | |||||||||||

| Не менее | |||||||||||

| АК4 | Штамповки | ≤100 | 38 | 28 | 5 | 37 | 27 | 4 | 36 | 3 | 100 |

| Поковки | ≤700 | 37 | 27 | 4 | 36 | 26 | 3 | 35 | 3 | 100 | |

| АК4–1 | Штамповки | ≤100 | 40 | 28 | 6 | 38 | 27 | 4 | 38 | 4 | 109 |

| 100 – 200 | 38 | 27 | 5 | 38 | 26 | 4 | 37 | 4 | 109 | ||

| Поковки | ≤700 | 38 | 27 | 5 | 38 | 26 | 4 | 37 | 4 | 109 | |

Штамповки малых крыльчаток и др. | – | 40 | – | 5 | 40 | – | 5 | 40 | 5 | 117 | |

| Штамповки больших крыльчаток и др.: перо, диск, ступица | – | 39 | – | 5 | 39 | – | 5 | 39 | 5 | 109 | |

| – | 38 | – | 4 | 38 | – | 4 | 38 | 4 | 109 | ||

| Сплав | 200°С | 250°С | 300°С | |||

| σ100 | σ0,2/200 | σ100 | σ0,2/100 | σ100 | σ0,2/100 | |

| АК4 | 20 | 16 | 7,5 | 6,5 | 4,0 | 3,5 |

| АК4-1 | 18 | – | 9. 0 0 | 6,5 | 4.5 | 2.5 |

Применение

Благодаря избыточному количеству твердых фаз, содержащих железо, никель, сплавы АК2, АК4 и АК4‑1 имеют низкий коэффициент трения, а изделия из них характеризуются высокой износостойкостью. Из этих сплавов делают детали двигателей внутреннего сгорания. Такие детали, как поршни, сепараторы и др., изготовляемые ранее из сплава АК2, в настоящее время делают из сплава АК4, как из наиболее жаропрочного. Сплав АК4 применяют для изготовления поршней двигателей внутреннего сгорания. Сплав АК4‑1 в виде поковок и штамповок широко используют для деталей реактивных двигателей (крыльчатки, колеса, компрессоры, заборники, диски, лопатки). Кроме того, сплав АК4‑1 применяется в самолетостроении для новых сверхзвуковых машин как основной конструкционный материал в виде плит, листов, поковок и штамповок, а также прессованных профилей.

Марочник стали и сплавов – Алюминий, сплав алюминия АК4-1 : химический состав и свойства

Марочник стали и сплавов – Алюминий, сплав алюминия АК4-1 : химический состав и свойстваМатериалы -> Алюминиевый деформируемый сплав ИЛИ Материалы -> Алюминий, сплав алюминия-все марки

| Марка | АК4-1 |

| Классификация | Алюминиевый деформируемый сплав |

| Применение | для изготовления деталей реактивных двигателей |

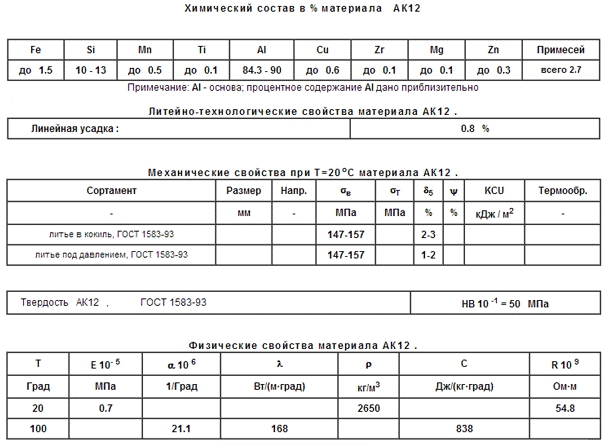

Химический состав в % материала АК4-1

| Fe | Si | Mn | Ni | Ti | Al | Cu | Mg | Zn | Примесей |

0. 8 – 1.3 8 – 1.3 | до 0.35 | до 0.2 | 0.8 – 1.3 | 0.02 – 0.1 | 92.05 – 96.08 | 1.9 – 2.5 | 1.4 – 1.8 | до 0.3 | прочие, каждая 0.05; всего 0.1 |

Механические свойства при Т=20oС материала АК4-1 .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Лист | 380 | 310 | 6 | 200 | ||||

| Профили | 400 | 330 | 8 |

| Твердость материала АК4-1 , | HB 10 -1 = 109 – 117 МПа |

Физические свойства материала АК4-1 .

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 0.72 | 2800 | 55 | |||

| 100 | 20.8 | 146 | 797 |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Источник: http://www. splav-kharkov.com/

splav-kharkov.com/

Сплав АК4-1 (1141) / Ауремо

Сплав 01311С

Сплав 1105

Сплав 1151

Сплав 1161

Сплав 1163

Сплав 1201

Сплав 1205

Сплав 1213

Сплав 1215

Сплав 1320

Сплав 1370

Сплав 1420 (01420)

Сплав 1424

Сплав 1430

Сплав 1440

Сплав 1441

Сплав 1450

Сплав 1531

Сплав 1541

Сплав 1541пч

Сплав 1543

Сплав 1577

Сплав 1905

Сплав 1911

Сплав 1915

Сплав 1925

Сплав 1931 г.

Сплав 1933 г.

Сплав 1935 г.

Сплав 1953 г.

Сплав 1955 г.

Сплав 1973 г.

Сплав 1980 (В48-4)

Сплав 1985ч

Сплав 8011

Сплав 8011А

Сплав 8111

Сплав А1Мг1М1

Сплав АБТ101 (1901)

Сплав АБТ102 (1903 г.)

Сплав АВ (1340)

Сплав АВД1

Сплав АВД1-1

Сплав АВЭ

Сплав Ad1pl

Сплав АД31 (1310)

Сплав АД31Э (1310Е)

Сплав АД33 (1330)

Сплав АД35 (1350)

Сплав УЖЕ

Сплав АЖ0,6

Сплав АЖ0,8

Сплав АЖ2

Сплав АК10 (Свак10)

Сплав АК12Д

Сплав АК4 (1140)

Сплав АК4-1 (1141)

Сплав АК4-2 (1143)

Сплав АК5

Сплав АК6 (1360)

Сплав АК6-1

Сплав АК8 (1380)

Сплав АКМ

Сплав АКСМ

Сплав АМ4

Сплав АМг0,5 (1505)

Сплав АМг0,5пч

Сплав Амг0,7

Сплав АМг1 (1510)

Сплав АМг1,5

Сплав АМг2 (1520)

Сплав АМг2,5

Сплав АМг3 (1530)

Сплав АМг3,5

Сплав АМг3С

Сплав АМг4 (1540)

Сплав Амг4,5

Сплав АМг5 (1550)

Сплав АМг5п (1557)

Сплав АМг6 (1560)

Сплав АМг61 (1561)

Сплав АМг61Н (1561Н)

Сплав АМг63 (Свамг63)

Сплав АМг65

Сплав АМСН1

Сплав АМСН2

Сплав АМС (1400)

АМС из сплава (1401)

Сплав АМШ1 (АМС-1)

Сплав АПБА-1 (1551)

сплав Acpl

Сплав В-1341

Сплав В-1461

Сплав В-1469Сплав В-1963

Сплав В48П

Сплав В65 (1165)

Сплав В91 (1913 г. )

Сплав В92 (1920 г.)

Сплав В93 (В93пч; 1930 г.)

Сплав В94 (1940 г.)

Сплав В95 (1950 г.)

Сплав В95-1

Сплав В95-2

Сплав В95оч

Сплав В95П (1957 г.)

Сплав В95пч

Сплав В96Ц (1960 г.)

Сплав В96Ц1

Сплав В96Ц3 (1965-1)

Сплав ВД1

Сплав ВД17 (1170)

Сплав Д1 (1110)

Сплав Д12 (1521)

Сплав Д16 (1160)

Сплав Д16П (1167)

Сплав Д18 (1180)

Сплав Д19 (1190)

Сплав Д19П (1197)

Сплав Д19ч

Сплав Д1П (1117)

Сплав Д20 (1200)

Сплав Д21 (1210)

Сплав Д23 (ВАД23; 1230)

Сплав Д24 (ВАД1; 1191)

Сплав К48-1

Сплав К48-2 (1941 г.)

Сплав К48-2пч (1943 г.)

Сплав К48П

Сплав М40

Сплав ММ (1403)

Сплав САВ1

Сплав САВ2

Сплав САВ6

Сплав САВ9

Сплав FORCE 1S

Сплав FORCE 2S

)

Сплав В92 (1920 г.)

Сплав В93 (В93пч; 1930 г.)

Сплав В94 (1940 г.)

Сплав В95 (1950 г.)

Сплав В95-1

Сплав В95-2

Сплав В95оч

Сплав В95П (1957 г.)

Сплав В95пч

Сплав В96Ц (1960 г.)

Сплав В96Ц1

Сплав В96Ц3 (1965-1)

Сплав ВД1

Сплав ВД17 (1170)

Сплав Д1 (1110)

Сплав Д12 (1521)

Сплав Д16 (1160)

Сплав Д16П (1167)

Сплав Д18 (1180)

Сплав Д19 (1190)

Сплав Д19П (1197)

Сплав Д19ч

Сплав Д1П (1117)

Сплав Д20 (1200)

Сплав Д21 (1210)

Сплав Д23 (ВАД23; 1230)

Сплав Д24 (ВАД1; 1191)

Сплав К48-1

Сплав К48-2 (1941 г.)

Сплав К48-2пч (1943 г.)

Сплав К48П

Сплав М40

Сплав ММ (1403)

Сплав САВ1

Сплав САВ2

Сплав САВ6

Сплав САВ9

Сплав FORCE 1S

Сплав FORCE 2S

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | АК4-1 |

| Обозначение ГОСТ латинское | АК4-1 |

| Транслитерация | АК4-1 |

| Химические элементы | – |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 1141 |

| Обозначение ГОСТ латинское | 1141 |

| Транслитерация | 1141 |

| Химические элементы | 1141 |

Описание

Сплав АК4-1 применяется : для изготовления плит, листов, кованых заготовок; детали для обогрева авиационных конструкций, в том числе детали двигателей, детали реактивных двигателей; профили с площадью поперечного сечения 200 см 2 и диаметром окружности до 350 мм, пригодные для использования в авиационной промышленности и отраслях специального машиностроения; погонажные панели постоянного сечения с продольным оребрением в авиастроении, изготавливаются разверткой экструдированных оребренных труб в плоскости на ширину полотна до 2100 мм; большие экструдированные трубы.

Примечание

Основной жаропрочный сплав средней прочности (σ в =420 МПа, σ 1000 150° = 270 МПа).

ИСО 209-1 марка сплава АК4-1ч обозначена 2618.

Стандарты

| Наименование | Код | Стандарты | |

|---|---|---|---|

| Прокат сортовой и фасонный | В52 | ГОСТ 13616-97, ГОСТ 13617-97, ГОСТ 13618-97, ГОСТ 13619-97, ГОСТ 13620-90, ГОСТ 13621-90, ГОСТ 13622-91, ГОСТ 13623-90, ГОСТ 13624-90, ГОСТ 13737-90, ГОСТ 13738-91, ГОСТ 17575-90, ГОСТ 17576-97, ГОСТ 29296-92, ГОСТ 29303-92, ГОСТ Р 50066 -92, ГОСТ Р 50067-92, ГОСТ Р 50077-92, ОСТ 1 92093-83, ОСТ 1 92041-90, ОСТ 1 92066-91, ОСТ 1 92067-92, ОСТ 1 | -86, ОСТ 1-75 , ОСТ 1 92007-87, ТУ 1-2-424-82|

| Листы и полосы | В53 | ГОСТ 17232-99, ОСТ 1 | -83, ТУ 1-2-212-79, ТУ 1-2-464-84, ТУ 1-2-9-77, ТУ 1-92-47-77, ТУ 1 -92-48-77, ТУ 1-804-473-2009|

| Стержни | В55 | ГОСТ 21488-97, ГОСТ Р 51834-2001, ОСТ 1 | -91, ТУ 1-2-135-75, ТУ 1-2-315-78 |

| Цветные металлы, включая редкие металлы, и их сплавы | В51 | ГОСТ 4784-97, ОСТ 1 92014-90, ОСТ 1-90 | |

Формовка металлов. Поковки Поковки | В03 | ОСТ 1 | -85 |

| Трубы из цветных металлов и сплавов | В64 | ОСТ 1 92048-90, ОСТ 1 92048-76, ТУ 1-2-361-79, ТУ 1-2-365-81, ТУ 1-2-451-83, ТУ 1-9-148-76, ТУ 1-9-507-73 |

Химический состав

| Стандарт | Мн | Кр | Си | Ni | Фе | Медь | Ал | Ти | Цин | Мг |

|---|---|---|---|---|---|---|---|---|---|---|

| ОСТ 1 92014-90 | ≤0,2 | – | ≤0,35 | 0,8-1,4 | 0,8-1,4 | 1,9-2,7 | Остальные | ≤0,1 | ≤0,3 | 1,2-1,8 |

| ГОСТ 4784-97 | ≤0,2 | ≤0,1 | ≤0,35 | 0,8-1,4 | 0,8-1,4 | 1,9-2,7 | Остальные | 0,02-0,1 | ≤0,3 | 1,2-1,8 |

| ОСТ 1-90 | ≤0,1 | ≤0,1 | 0,1-0,25 | 0,9-1,4 | 0,9-1,4 | 2-2,6 | Остальные | 0,05-0,1 | ≤0,1 | 1,2-1,8 |

Ал – основа.

По ГОСТ 4784-97 химический состав приведен для сплава АК4-1. Массовая доля каждой другой примеси (не регламентируется) ≤ 0,05%, суммарная массовая доля остальных примесей ≤ 0,10%. Химический состав сплава АК4-1х различается долями массовых долей элементов: кремний = 0,10-0,25 %, железо = 0,90-1,30 %, магний = 1,30-1,80 %, цинк ≤ 0,10 %, титан = 0,04-0,10 %, никель = 0,90-1,20 %.

По ОСТ 1-90 химический состав приведен для сплава АК4-1х. Массовая доля каждой другой примеси (не регламентируется) ≤ 0,05%, суммарная массовая доля остальных примесей ≤ 0,10%.

По ОСТ 1 92014-90 химический состав приведен для сплава АК4-1. Массовая доля каждой другой примеси (не регламентируется) ≤ 0,05%, суммарная массовая доля остальных примесей ≤ 0,10%.

Механические характеристики

| Сечение, мм | с Т |с 0,2 , МПа | σ B , МПа | д 5 , % | д | кДж/м 2 , кДж/м 2 | Число твердости по Бринеллю, МПа | |

|---|---|---|---|---|---|---|---|

| Листовой металл в состоянии поставки | |||||||

| ≥310 | ≥380 | ≥6 | – | ≥200 | 109-117 | ||

Панель ОСТ 1-75. В графе условия поставки указано направление раскроя образцов В графе условия поставки указано направление раскроя образцов | .|||||||

| – | ≥323 | ≥392 | ≥6 | – | – | – | |

| – | ≥313 | ≥372 | ≥4 | – | – | – | |

| Панели прессованные с оребрением по ОСТ 1 92041-90 в состоянии поставки из сплава АК4-1 и АК4-1ч. Т1 (закалка + искусственное старение) | |||||||

| ≥325 | ≥380 | ≥6 | – | – | – | ||

| Плита в состоянии поставки на др. 1-804-473-2009 | |||||||

| 11-25 | ≥325 | ≥390 | – | ≥6 | – | – | |

| 25-80 | ≥295 | ≥385 | – | ≥6 | – | – | |

Прокат толстолистовой из сплава марки АК4-1ч по пр. 1-2-9-77 в состоянии поставки. Т (закалка + естественное старение) 1-2-9-77 в состоянии поставки. Т (закалка + естественное старение) | |||||||

| 12-40 | ≥324 | ≥392 | – | ≥6 | – | – | |

| Плиты по ГОСТ 17232-99 в состоянии поставки. Т1: Закалка + искусственное старение (образцы перпендикулярны плоскости пластины) | |||||||

| 40-80 | – | ≥370 | – | ≥4 | – | – | |

| Плиты по ГОСТ 17232-99 в состоянии поставки. T1: Закалка + искусственное старение (образцы поперечные) | |||||||

| 11-25 | ≥325 | ≥390 | – | ≥6 | – | – | |

| 25-80 | ≥295 | ≥385 | – | ≥6 | – | – | |

| Поковки сечением до 350 мм по ОСТ 1 | -85. Режим Т1: Закалка + искусственное старение (в сечении указано направление образцов) | ||||||

| ≥255 | ≥375 | ≥4 | – | – | ≥109 | ||

| ≥265 | ≥375 | ≥5 | – | – | ≥109 | ||

| ≥265 | ≥375 | ≥5 | – | – | ≥109 | ||

| ≥275 | ≥390 | ≥6 | – | – | ≥109 | ||

| ≥265 | ≥375 | ≥4 | – | – | ≥109 | ||

Прессованные нормальной прочности с площадью поперечного сечения 200 см2 и диаметром описанной окружности до 350 мм. (образцы поперечных сечений показывают направление образца). Закалка + искусственное старение (образцы поперечных сечений показывают направление образца). Закалка + искусственное старение | |||||||

| – | ≥375 | ≥4 | – | – | – | ||

| ≥315 | ≥380 | ≥5 | – | – | – | ||

| Прессованные нормальной прочности с площадью поперечного сечения 200 см2 и диаметром описанной окружности до 350 мм. (образец продольного сечения показывает толщину полки). Закалка + искусственное старение | |||||||

| ≤10 | ≥305 | ≥390 | ≥6 | – | – | – | |

| 10-150 | ≥325 | ≥390 | ≥8 | – | – | – | |

| Прутки прессованные нормальной прочности в состоянии поставки по ГОСТ 21488-97 (продольные образцы). Т1 (закалка + искусственное старение) | |||||||

| 100-300 | ≥275 | ≥365 | ≥6 | – | – | – | |

| 8-100 | ≥315 | ≥390 | ≥6 | – | – | – | |

Трубы крупногабаритные прессованные по ОСТ 1 92048-76 в состоянии поставки. Т1 (закалка + искусственное старение) Т1 (закалка + искусственное старение) | |||||||

| ≥255 | ≥373 | ≥5 | – | – | – | ||

Описание механических меток

| Имя | Описание |

|---|---|

| Раздел | Секция |

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| о Б | Предел кратковременной прочности |

| г 5 | Удлинение после разрыва |

| д | Удлинение после разрыва |

| кДж/м 2 | Прочность |

Физические характеристики

| Температура | Е, ГПа | р, кг/м3 | Р, НОМ · м |

|---|---|---|---|

| 20 | 72 | 2800 | 55 |

Описание физических символов

| Имя | Описание |

|---|---|

| Е | Нормальный модуль упругости |

| р | Плотность |

| л | Коэффициент теплопроводности |

| Р | УД. удельное сопротивление удельное сопротивление |

| С | Удельная теплоемкость |

Алюминиевый сплав АК4-1 (Mg0,015Cu0,025Fe0,01Ni0,01Al0,94) Кристаллическая структура

Неорганические твердые фазы

Получить доступ СИФ Скачать справку (pdf)

У вас нет доступа к этому содержимому

Варианты доступа

Дополнительные параметры доступа

- Свяжитесь с нами, если вам нужна помощь в доступе к этому контенту

- Узнайте об институциональных подписках

Просмотр трехмерной интерактивной структуры

Цитировать эту страницу

- Цитата

Кристаллографические данные

Параметры ячейки

Стандартизированные данные | ||||

|---|---|---|---|---|

| Космическая группа | У вас нет доступа к этому содержимомуВарианты доступаДополнительные варианты доступа

| |||

| и | ||||

| б | ||||

| в | ||||

| α | ||||

| β | ||||

| γ | ||||

| а/б | ||||

| б/к | ||||

| к/с | ||||

| В | ||||

Координаты атома

Стандартизированный

У вас нет доступа к этому содержимомуВарианты доступаДополнительные параметры доступа

| |||||||||

Опубликовано

У вас нет доступа к этому содержимомуПараметры доступаДополнительные параметры доступа

| |||||||

Детали эксперимента

У вас нет доступа к этому содержимому

Варианты доступа

Дополнительные параметры доступа

- Свяжитесь с нами, если вам нужна помощь в доступе к этому контенту

- Узнайте об институциональных подписках

Ссылка

У вас нет доступа к этому содержимому

Варианты доступа

Дополнительные параметры доступа

- Свяжитесь с нами, если вам нужна помощь в доступе к этому контенту

- Узнайте об институциональных подписках

3D интерактивная структура

У вас нет доступа к этому контенту

Опции доступа

Дополнительные опции доступа

- Свяжитесь с нами, если вам нужна помощь в доступе к этому контенту

- Узнайте об институциональных подписках

Об этом контенте

PAULING FILE Multinaries Edition – 2012 г.

sd_1931959

© Springer и система данных о фазах материалов (MPDS), Швейцария и Национальный институт материаловедения (NIMS), Япония, 2016 г.

Пьер Виллар, Система данных о фазах материалов (MPDS), CH-6354 Вицнау, Швейцария

вилларс[email protected]

Цитировать этот контент

Пьер Виллар (главный редактор), PAULING FILE in: Inorganic Solid Phases,

SpringerMaterials (онлайн-база данных), Springer, Гейдельберг (ред.