Алюминиевое литье под давлением – Литье алюминиевых сплавов под давлением: оборудование, технологии

alexxlab | 07.10.2019 | 0 | Разное

Литье алюминия под давлением сложной формы

Литье алюминия под давлением — технологичный процесс, обеспечивающий высокое качество тонкостенных изделий различных форм и конфигураций, практически не требующий последующей механической доработки.

Можно получать отливки, имеющие внутреннюю или наружную резьбу, различные каналы и полости, толщину стенок от 0,5 до 5 миллиметров. Вес изделий может составлять от нескольких граммов, до десятков килограммов.

Если вам нужна машина для литья под давлением, обращайтесь в компанию «ИМСТЕК».

Звоните по телефонам или обращайтесь по обратной связи! Наши менеджеры ответят на все интересующие вас вопросы, помогут подобрать подходящий агрегат и пресс-формы к нему, оформить заказ по минимальной цене.

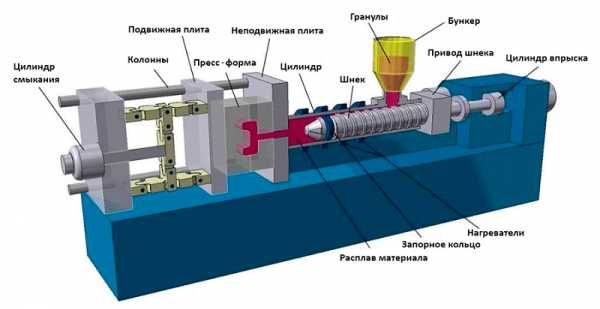

Рис.1 Машина для литья алюминия под давлением DC-420V4N

Что такое литье алюминия под давлением сегодня

Современные процессы литья под давлением алюминиевых сплавов отличаются полной автоматизацией производства, высокой производительностью и идеальной точностью линейных размеров выпускаемых изделий.

Блок ЧПУ задает необходимые режимы, параметры и способы литья:

• температурный режим плавления сырья;

• давление и скорость впрыска расплава;

• время остывания готовых изделий.

Многочисленные датчики контролируют выполнение операций.

Полностью автоматизированный процесс позволяет обходиться малым штатом сотрудников и экономить на накладных расходах

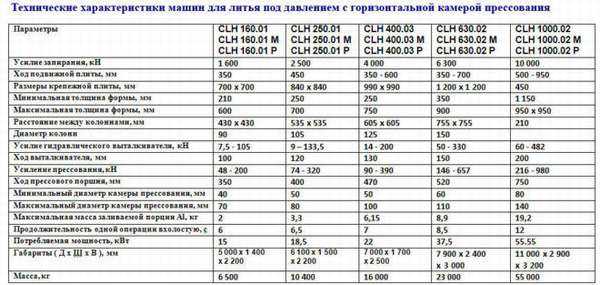

Модели литьевых машин отличаются:

1. Производительностью — этот показатель определяет, сколько деталей способна выпускать машина в час.

2. Габаритов оборудования. От размеров и массы станков зависит выбор производственных помещений.

3. Массой отливок. Это зависит от комплектации машины: мощности насосов, двигателей, размеров и типов пресс-форм.

При выборе машины нужно учитывать совокупность всех перечисленных качеств.

Для чего в алюминиевом литье используется давление

Благодаря высокой скорости впрыска под давлением от 35 до 700 МПа, возможно литье с точной детализацией изделий.

Преимущества литья под давлением:

• соблюдение всех необходимых параметров отливок;

• отсутствие отходов;

• безупречное качество поверхностей.

Литье под давлением в пресс-формы — возможность получения серийных изделий для разных отраслей производства, машиностроения, медицинской и пищевой промышленности.

Готовые изделия не требуют механической обработки, что позволяет экономить сырье.

Литье под давлением алюминиевых сплавов. Какие сплавы лучше

В зависимости от технических и эксплуатационных требований к изделиям применяются различные марки алюминия или сплавы из нескольких компонентов:

1. АК 12 — один из самых твердых и низкоусадочных сплавов из алюминия и кремния, отличающийся высокой герметичностью. Для увеличения прочности отливок в сплав добавляется магний. Применяется для литья деталей, не подверженных высоким нагрузкам.

2. АК 12М2 — в расплавленный алюминий добавляются:

• 11-13% кремния;

• 1,8-2% меди;

• 0,6-1% железа.

3. АК 9 — смесь из алюминия (около 90%) и кремния (около 10%) и добавок:

• 1% меди;

• 0,5% цинка;

• 0,3% никеля;

Очень прочный сплав широко применяется в самолетостроении. Подходит для изготовления деталей сложных приборов. Из-за невысокой пластичности не подходит для создания деталей механизмов, подвергающихся постоянной вибрации.

4. АК 9М2 — сбалансированный в отношении прочности и пластичности сплав из алюминия, меди и кремния. Применяется для изготовления деталей, подвергающихся высоким нагрузкам и вибрациям.

5. АК5 М2 — самый распространенный и недорогой сплав из алюминия, кремния и меди. Широко используется в пищевой промышленности для изготовления посуды. Подходит для производства различных деталей с невысокими требованиями к условиям эксплуатации.

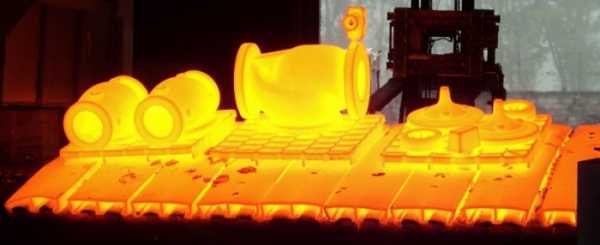

Алюминиевое литье под давлением в примерах

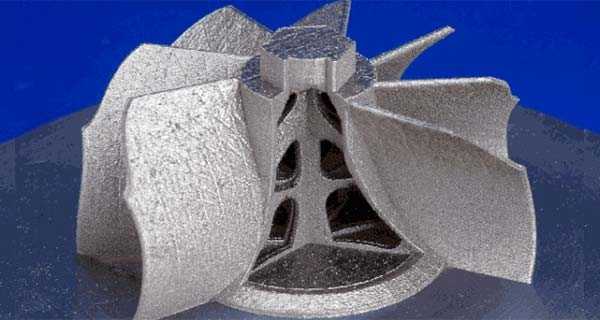

Литье под давлением применяется для создания серийных изделий в пресс-формах. Методом литья изготавливаются детали электроинструментов, двигателей и кузовов автомобилей, высокоточных приборов для медицинской промышленности и пищевых производств.

Рис.2. Образцы литых под давлением изделий из алюминиевых сплавов

Технология литья под давлением заключается в следующем:

1. Алюминий расплавляется в специальной индукционной печи при температуре 660°С.

2. Расплавленная масса под давлением до 700 МПа подается в пресс-формы.

3. После остывания изделия пресс-формы открываются и изделия извлекается наружу.

Весь цикл производства может продолжаться от нескольких секунд, до десятков минут, в зависимости от габаритов изделия.

Важно правильно выбрать температурный режим плавления. Превышение допустимых температур может привести к изменению внутренне структуры металла, а недостаточный разогрев приведет к появлению недоливов.

Четыре факта о качестве изделий НТЦ БУЛАТ

Отличное качество выпускаемых изделий обусловлено:

1. Высокотехнологичной базой, представляющей производство полного цикла. Все этапы работ, от разработки проекта и создания пресс-форм, до выпуска изделий расположены в одном месте.

2. Выполнением работ в точном соответствии с рабочими чертежами, разработанными на каждое изделие. До начала работ все чертежи утверждаются Заказчиком.

3. Точным соответствием характеристик производимых изделий государственным стандартам качества ГОСТ 1583-93, ГОСТ 26645-85.

4. Производственными мощностями, рассчитанными на выпуск до тридцати тонн изделий в месяц.

Компания «ИМСТЕК» готова предложить поставку оборудования для литья алюминия лучших производителей Китая и Тайваня.

Проведем запуск и наладку приобретенных у нас машин.

Обеспечим обучение персонала и полное техническое сопровождение в течение всего срока эксплуатации.

imstech.ru

Литье под давлением: описание технологии, плюсы

Литье под давлением – это высокопроизводительный автоматизированный технологический процесс создания тонкостенных деталей из цветных металлов, стали и пластмасс. С высокой скоростью жидкий расплав заполняет пресс форму. и далее в результате под давлением получаются отливки заданной формы. Эта статья подробно описывает технологию, оборудование и изделия, которые можно получить при помощи метода.

Описание технологических операций

Процесс литья под давлением осуществляется в стальных пресс-формах. Расплавленный материал подаётся в пресс-форму и кристаллизуется там под воздействием высокого давления.

Пресс-форма это технологическая литейная оснастка, сконструированная из подвижной и неподвижной стальных частей. Подвижная половина передвигается по направляющим цилиндрам, неподвижная закреплена на стационарной плите.

Перед заливкой подвижная часть плотно прижимается к неподвижной гидроцилиндром и фиксируется в этом положении специальными замками. После застывания заготовки, подвижная часть оборудования отъезжает, а отливку выталкивают механические толкатели. Перед смыканием пресс-формы, контактирующие с расплавленным металлом поверхности, покрывают разделительной смазкой. Специальный состав обеспечивает беспрепятственное отделение отливок после литья, защищает сталь от негативного воздействия высоких температур.

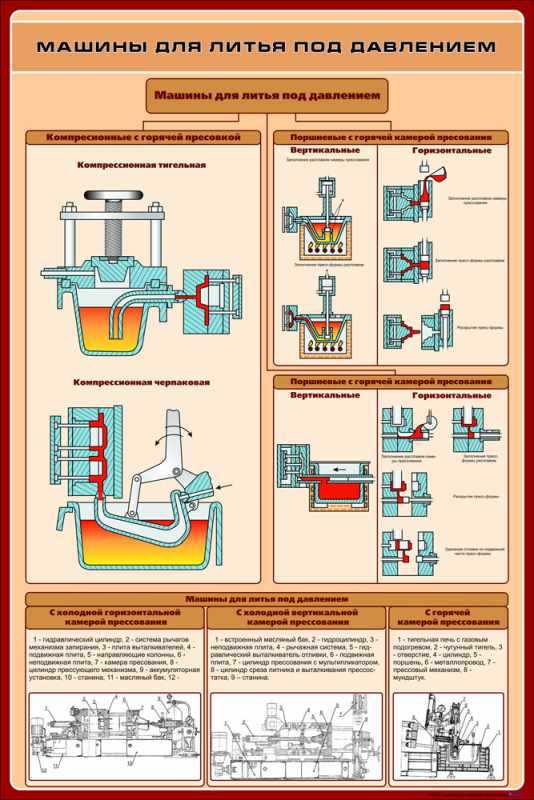

Литье под давлением выполняется в автоматизированном режиме в промышленных установках. Главными узлом этого оборудования выступает камера для прессования, она бывает холодной или горячей. Холодная камера – это горизонтальный цилиндр, с поршнем внутри и воронкой, предназначенной для заливания расплава. После заливки металла, поршень движется внутри цилиндра, нагнетая расплав в пресс-форму. После заполнения формы повышается усилие на поршень для создания достаточной величины давления для кристаллизации металла.

Горячая камера для прессования представляет собой ванну с расплавом, которая расположена в подогреваемом чугунном тигле. Поступательное движение поршня выталкивает расплав из тигля. Металл поднимается по каналу и поступает в пресс-форму. В конструкции канала предусмотрен подогреваемый мундштук. Этот элемент нужен, чтобы жидкий металл не затвердевал внутри.

После застывания детали, остатки расплава из канала сливаются обратно в чугунную ванну. Оборудование этого типа применяется для изделий из сплавов цинка и магния.

Температура нагрева расплава

Нагрев материала для литья под давлением осуществляется исходя из марки сплава и геометрических параметров детали. Если расплав перегрет, при заполнении пресс-формы брызги попадают в отверстия для вентиляции и закупоривают их. Это приводит к ухудшению газоотвода и, как следствие, к возникновению пор в отливке.

Высокая температура жидкого металла приводит к увеличению времени затвердевания изделия, как следствие нужно больше времени на весь технологический процесс. Увеличивается износ оборудования из-за длительного соприкосновения с перегретым расплавом. Возрастает опасность приваривания заливаемого металла к оборудованию, из-за этого может повредиться деталь при выталкивании. Всё это приводит к быстрому износу пресс-формы.

При литье под давлением расплав спрессовывают при минимальной температуре. Цветные металлы нагревают всего на 10–300ºС выше температуры, при которой сплав полностью твердеет. При небольших толщинах элементов отливки сплав нужно нагревать сильнее. Для литья больших изделий простой конфигурации сплав нагревают чуть выше температуры плавления.

Для деталей, к которым предъявляются высокие требования по прочности, металл заливают в твердо жидком состоянии. За счет этого обеспечиваются следующие преимущества:

- предотвратить появление усадочных дефектов в отливке;

- снизить тепловое воздействие на оборудование;

- снизить время охлаждения изделия;

- уменьшить опасность приваривания пресс-формы и отливки.

Металл с включениями твёрдой фазы можно прессовать только в установках, с холодной камерой. При использовании оборудования с горячей камерой есть риск застывания расплава в подводящем канале.

Пример литья под давлением деталей из алюминия – процент твёрдых частиц в расплаве, когда пресс-форма беспрепятственно заполняется, а качество отливки остаётся на высоком уровне, составляет от 40 до 60%.

Скорость подачи расплава в пресс-форму

Поршень спрессовывает металл в пресс-форму с определённой скоростью. Значение выбирается в зависимости от характеристик сплава и геометрических параметров отливки. Если изделие простое с толстыми стенками высокая скорость прессования не нужна. Если деталь имеет сложную геометрию и тонкие элементы скорость запрессовки должна быть высокой. Это требуется, чтобы расплав успел заполнить все узкие полости до затвердевания.

Слишком большая скорость подачи расплавленного материала становится причиной следующего явления: струя разделятся на мелкие капли, образуя смесь расплава и воздуха. Если количество каналов для отвода газов недостаточно или они забиты металлом, пузырьки воздуха останутся в отливке. Это приведёт к образованию пор в металле, чтобы исключить такие дефекты пресс-форму помещают в вакуум.

От скорости движения расплава зависит качество отливок и долговечность оборудования. Если скорость литья под давлением слишком высокая, то защитную смазку с соприкасающихся с жидким металлом поверхностей может смыть. Из-за этого отливка приварится к пресс-форме, и при выталкивании ее может повредить или сломать.

Слишком медленная подача, снизит качество детали. Металл будет застывать прямо во время заполнения формы до того, как усилие будет увеличено. Скорость поступления расплава в пресс-форму при литье под давлением обычно выбирается в диапазоне от 10 до 50 м/с. Небольшую скорость используют для литья деталей из стали, медных сплавов, высокая скорость требуется для сплавов олова и цинка.

Давление на расплав при застывании

В момент, когда расплав полностью заполняет пресс-форму, усилие на поршень многократно увеличивается. Воздействие давлением не прекращается до тех пор, пока металл полностью не затвердеет. В результате возрастает плотность и механические характеристики отливки, в ней не образуются усадочные дефекты. При повышении усилия сжатия уменьшается количество бракованных изделий, растёт чистота поверхности металла, повышается качество отливок.

Чем выше требования к прочности детали, тем больше должно быть усилие прессования. Алюминиевые сплавы прессуют давлением от 40 до 200 МПа. Для сплавов на основе магния используют от 40 до 180 МПа. Цинковые сплавы повергают давлению от 10 до 50 МПа. Для обеспечения высокого качества при увеличении толщины стенки нужно повышать давление при кристаллизации.

Температура подогрева пресс-формы

Перед подачей жидкого сплава литейное оборудование нужно нагреть до определённой температуры, которая подбирается для каждого сплава в зависимости от толщины стенок изделия. Температура предварительного подогрева пресс-формы:

- для литья цинка до 120–1600 ºС;

- магния 200–2400 ºС;

- алюминия 180–2500 ºС;

- стали 200–2800 ºС;

- латуни 280–3200 ºС.

Если отливка тонкостенная – пресс-форму нагревают до температуры ближе к большим значениям указанных выше интервалов. Для толстостенных деталей – ближе к нижнему значению. Это нужно чтобы в тонкостенных отливках расплав не затвердел в процессе заполнения формы. В технологии заливки больших деталей напротив необходимо увеличить скорость застывания.

Преимущества и недостатки литья под давлением

Отливки, выполненные на установках для литья под давлением – это детали, с низкой шероховатостью, высокой точностью исполнения, которым не нужна механическая обработка или она минимальна. После литься детали поступают на отрезные прессы, где с них удаляются литники и промывники.

Состоящий из небольшого количества операций процесс может быть полностью автоматизирован. Из-за простоты операций, быстрого затвердевания металла и автоматического извлечения изделий этот процесс является высокопроизводительным.

Недостаток технологии – это сложность и высокая стоимость технологической оснастки. Экономически не рационально использовать литье под давлением в средне серийном и мелкосерийном производстве. Способ не подходит для литья тугоплавких металлов, которые плавятся при температуре выше, чем сталь.

Эту технологию не применяют для изготовления больших отливок, так как преимущества метода пропадают из-за неравномерного затвердевания, а из-за высокой цены габаритного высокоточного оборудования использование этого способа экономически нецелесообразно.

Применение

Литье под давлением изготавливают тонкостенные детали со сложной геометрией. Этой технологией делают изделия из меди, алюминия, цинка, магниевых сплавов, сталей и пластика. Эта технология позволяет выполнять геометрически сложные отливки с толщиной элементов до 1 мм.

Литье под давлением применяют в следующих отраслях промышленности:

- приборостроение;

- автомобилестроение;

- самолётостроение;

- станкостроение;

- изготовление элементов смесителей.

- производство бытовой техники;

Литье под давлением широко используют для производства изделий из полиэтилена, полипропилена и других синтетических материалов. Из-за большой стоимости применяемой оснастки эта технология экономически обоснована только в массовом или крупносерийном производстве.

Сегодня ни одно машиностроительное предприятие, массово изготавливающее детали бытовой техники, приборы, двигатели внутреннего сгорания и другие высокотехнологичные механизмы, не может обойтись без установок для литья под давлением.

Оцените статью:Рейтинг: 0/5 – 0 голосов

prompriem.ru

Алюминиевое литье под давлением. Получение отливок высокой точности.

Главная / Производство литья алюминия под давлением. Высокое качество.Интересный, современный и высокотехнологичный способ литья под давлением является одним из лучших способов получить отливки высокой точности. Так, алюминиевое литьё под давлением позволяет получить изделия с высоким классом точности, и отличного качества. Помимо получения качественной продукции, Литьё алюминия под давлением имеет высокую скорость, что увеличивает производительность и ожидание готовой продукции. Если речь идёт о серийном изготовлении тысяч мелких изделий, то такой способ литья наиболее предпочтителен.

ВНИМАНИЕ!! В СВЯЗИ С ЗАГРУЗКОЙ НА 100% УЧАСТКА ЛИТЬЯ ПОД ДАВЛЕНИЕМ ЗАКАЗЫ НА ЛИТЬЕ ПОД ДАВЛЕНИЕМ ВРЕМЕННО НЕ ПРИНИМАЮТСЯ

Процесс алюминиевого литья

Сам процесс алюминиевого литья под давлением происходит на специально смонтированной линии. Сущность работы всего процесса в следующем:

Расплавленный алюминий (Т пл. 650 С) с большой скоростью подаётся в форму из стали. Она покрыта изнутри специальными составами, для предотвращения прилипания затвердевшего металла к стенкам формы. Скорость заполнения формы металлом достигает 50м/сек. В течении долей секунд расплавленный алюминий заполняет всю внутреннюю полость формы, и в скором времени затвердевает. В зависимости от сложности изделия, его размеров и массы, форму для заливки заранее подогревают до рассчитанной температуры.

Расплавленный металл подаётся в форму с помощью цилиндра с поршнем, который приводится в движение с помощью сжатого воздуха, или специальных жидкостей. Давление в камере достигает до 700 Мпа, что позволяет быстро заполнять металлом форму, и получить лучшее качество. Формы для заливки алюминия под высоким давлением делают из высокопрочной стали, которая должна выдерживать такое давление и обладать дополнительным запасом прочности.

Пресс форма для литья под давлением предварительно покрывается специальными составами, которые предотвращают слипание готового изделия и формы. Как только метал внутри заготовки, остынет до рассчитанной температуры, форму раскрывают и извлекают готовое изделие. Стальная форма собирается назад, и отправляется на повторную заливку, весь цикл повторяется.

Высокое качество алюминиевого литья

Высокое давление влияет не только на скорость процесса заливки и высокой точности готовых изделий. Благодаря повышенному давлению алюминий получается мелкокристаллической структуры, которая имеет хорошую однородность и обладает лучшими свойствами. При литье алюминия без применения давления, металл кристаллизуется по-другому, и качество поверхности ниже. Но и стоимость литья без давления меньше. Хотя, стоит заметить, что многие тонкостенные изделия можно получить только благодаря литью алюминиевых сплавов и алюминия по давлением.

Цена, рентабельность литья

Несмотря на повышенную стоимость процесса литья алюминия под давлением, для множества производств данный способ является экономически выгодным. Это становится благодаря высокому получаемому качеству, скорости и использовании многократно литейных форм. Отсутствие одноразовых литейных форм уменьшает не только трудозатраты, но и улучшает санитарно-гигиенические нормы на производстве. Это является немаловажным фактором, так как любой литейное производство относится к вредным, и ограничивается десятками санитарных норм.

КАК СДЕЛАТЬ ЗАКАЗ?

Если у вас возникли вопросы или вы хотите узнать цены, обращайтесь в отдел сбыта по телефону:

+7 (4842) 75-10-21 (многоканальный)

или на e-mail:

Профессиональные сотрудники предоставят Вам дополнительную информацию и помогут оформить заявку.

Отправляя заявку я даю свое согласие на обработку моих персональных данных

подать заявку на заказ

Подать заявку на заказ продукции

Возникли вопросы?

Свяжитесь с нами по телефону +7 (4842) 75-10-21

Удобнее связаться по электронной почте?

Напишите нам на [email protected]

zsm-m.ru

Алюминиевое литье, литье алюминия давлением, литье алюминия в кокиль, жидкая штамповка — РОСАЛ

Алюминиевое литье

Главное:

Литье алюминия давлением

Литье алюминия под давлением имеет повышенную плотность и более высокую прочность металла. Его отличает точность размеров и масс, уменьшенная шероховатость. Качество получаемой поверхности отливок практически не требует механической обработки.

Литье алюминия в кокиль

Главное отличие литья в кокиль от литья алюминия под давлением заключается в том, что горячий металл заполняет форму без давления, исключительно под воздействием силы тяжести. Кокильная форма используется многократно (до 30 000 заливок) и идеально подходит для организации серийного и крупносерийного производства.

Жидкая штамповка алюминия

Благодаря литью с кристализацией под давлением получаются плотные заготовки с уменьшенными припусками на обработку резанием и высокими физико-механическими и эксплуатационными свойствами. Выход годных изделий по жидкому металлу до 95%.

Дополнительно:

Изготовление пресс-форм

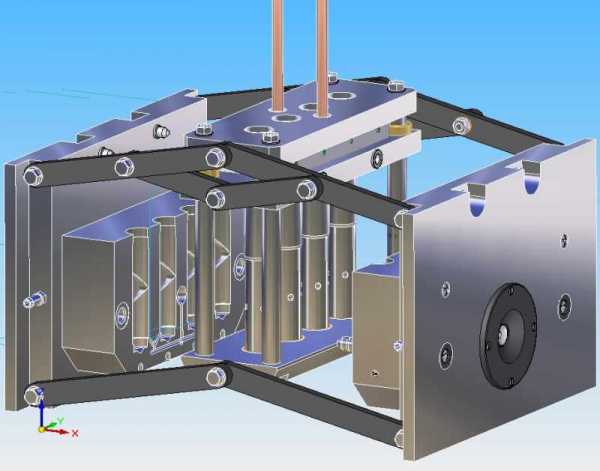

Для изготовления пресс-форм наши технологи используют системы автоматического проектирования SolidWorks. Благодаря новым технологиям, мы можем изготавливать пресс-формы для литья любой сложности, штампы для обрезки и обрубки литых заготовок, а также модельно-стержневую и кокильную оснастку.

Плазменная резка

Профессиональные услуги по резке металла на современном оборудовании MasterCut-3001.20PGM с HYPERTHERM 400 XD. Плазменная резка алюминия и сплавов на его основе толщиной до 40 мм; меди толщиной до 40 мм; легированных и углеродистых сталей толщиной до 150 мм.

Презентацияxn--80akilapnjn4h.xn--p1ai

Литье алюминия под давлением

- Главная

- Литье алюминия

- Литье алюминия под давлением

- Литье алюминия в гипсовые формы

- Литье алюминия цена

- Литье алюминия на заказ

- Литье алюминия в кокиль

- Литье алюминия по моделям

- Литье деталей из алюминия

- Литье сплава алюминия

- Литье алюминия под давлением цена

- Литье алюминия завод

- Литье алюминия в пенопласт

- Центробежное литье алюминия

- Литье корпусов из алюминия

- Прессформы для литья алюминия

- Точное литье алюминия

- Литье из алюминия под заказ

- Услуги литья алюминия

- Литье алюминия Екатеринбург

- Литье алюминия Москва

- Литье алюминия в ХТС

- Вакуумное литье алюминия

- Изготовление отливок

- Алюминиевые отливки

- Стальные отливки

- Изготовление отливок из чугуна

- Изготовление отливок в песчаных формах

- Изготовление стальных отливок

- Изготовление отливок из серого чугуна

- Изготовление отливок в кокилях

- Изготовление алюминиевых отливок

- Изготовление отливок в оболочковых…

- Изготовление отливок центробежным литьем

- Изготовление крупных отливок

- Изготовление отливок из бронзы

- Изготовление отливок из меди

- Литье чугуна

- Литье чугуна на заказ

- Литье серый чугун

- Центробежное литье чугуна

- Литье чугуна Москва

- Литье чугуна в кокиль

- Литье высокопрочный чугун

- Литье чугуна Челябинск

- Литье деталей из чугуна

- Литье изделий из чугуна

- Точное литье чугуна

- Литье чугуна на заказ цена

- Стоимость литья чугуна

- Производство литья из чугуна

- Литье из чугуна по чертежам

- Литье чугуна Новосибирск

- Литье чугуна сч 25

- Литье сталей

- Литье нержавеющей стали

- Литье стали под давлением

- Точное литье стали

- Литье стали по выплавляемым моделям

- Литье стали 110г13л

- Литье стали в формы

- Литье стали на заказ

- Изготовление литья сталь

- Литье изделий из стали

- Литье заготовок из стали

- Центробежное литье стали

- Сталь 45 литье

- Литье жаропрочных сталей

- Сталь 40х литье

- Литье легированных сталей

- Завод литья стали

- Литье бронзы

- Художественное литье из бронзы

- Литье из бронзы и латуни

- Литье бронзы цена

- Центробежное литье бронзы

- Изделия из бронзы литье

- Литье из бронзы на заказ

- Литье бронзы Москва

zavod-litja.ru

Литье алюминия под давлением: оборудование, машины и производители

Литье алюминия под давлением является одним из востребованных процессов обработки металла, из которого с помощью воздействия высоких температур создают изделия любой нужной (даже самой сложной) конфигурации. Алюминиевое литье под давлением используется на производстве для создания качественных, прочных и надежных деталей, отличающихся неповторимыми свойствами.

Описываемый процесс относится к числу полностью механизированных манипуляций, в ходе которых расплавленный металл подается в специальную разъемную форму под искусственно созданным давлением с помощью поршня, движущегося с достаточно большой скоростью.

Такой способ отливки гарантирует отсутствие усадки и высокий уровень точности выполнения работ. В процесс такого создания деталей практически исключено существование бракованных изделий. Это является одним из важнейших преимуществ описываемого процесса. Созданные таким образом детали и другие изделия нашли применение в:

- приборостроение,

- машиностроение,

- авиастроение.

Алюминий – мягкий, но весьма прочный металл, которые сложно поддается различным видам обработки, но отличается довольно низкой температурой плавления, позволяющей заниматься его литье даже в домашних условиях или в условиях небольшой мастерской. Конечно наиболее точный налаженный процесс возможен при использовании профессионального оборудования, установленного в производственных цехах.

Подготовка к процессу

В процессе литья алюминия под давлением расплавленный металл заливают в специально подготовленные формы, нагнетая его с помощью поршня.

Поршень, движущийся с большой скоростью, не дает возможности горячему металлу изменить запланированную форму и полностью устраняет их его массы пузырьки воздуха, обеспечивая отсутствие усадки.

Распределение горячей массы жидкого алюминия происходит стремительно, подготовленная форма заполняется очень быстро, после чего вся масса, заполнившая ее, постепенно застывает в точности повторяя установленную конфигурацию детали.

При изготовлении элементов с полостями используются машины, оснащенные специальными поршнями, обеспечивающими проникновение внутрь заполненной формы.

Процесс литья под давлением алюминиевых сплавов получил широкое распространение, а изготовленные таким образом детали, пользуются огромным спросом благодаря высоким показателям ковкости и пластичности исходного материала.

Во время работы используют так называемые пресс-формы, в которых и осуществляется процесс литья алюминия под давлением.

Особенности производственного процесса

Литье алюминия под давление на производстве используется для изготовления деталей различных размеров и форм, а также других отливок. Во время производственного процесса нагретый до температуры 600˚Цельсия расплавленный алюминий под большим давлением подается в изготовленную из стали пресс-форму.

Главные отличительные черты и особенности литья, осуществляемого в условиях производственных цехов:

- быстрое нагревание металла до температуры плавления,

- точная подача определенного количества сырья, предназначенного для отливки,

- полная автоматизация производственного процесса,

- создание достаточно высокого давления для качественного выполнения работ.

Все это позволяет получать качественные детали и составляющие машин и приборов, изготовленные с высокой точностью и в самые короткие сроки. Еще одна отличительная черта, которая может быть признана преимущество изготовления деталей из алюминия при помощи литья под давлением – высокая производительность при минимальной трудоемкости процесса.

Производители пользуются этими положительными качествами для создания большого количества качественных деталей различной конфигурации, предназначенных для использования в самых различных областях промышленности.

Неотъемлемое достоинство литья алюминия под давление заключается еще и в том, что изготовленные таким способом составляющие приборов и другие элементы практически не нуждаются в дополнительной обработке, проводимой механическим путем.

Для осуществления всех необходимых операций особой популярностью у производителей пользуется применение машин для литья алюминия под давлением, используемых в условиях производственных цехов.

Это машины, оснащенные камерой прессования:

- горячей,

- холодной.

На многих предприятиях широко используют горизонтально установленные холодные камеры прессования, в которые под давлением подается расплавленный алюминий.

Литье цветных металлов под давлением

Разнообразие и использование сплавов, необходимые станки и формы

Повышенным спросом пользуются изделия из алюминиевых сплавов:

- Силумин – сплав алюминия с кремнием. После добавления в его состав магния, конечный продукт становится чрезвычайно прочным. Это один из самых низкоусадочных и высокогерметичных сплавов. При изготовлении не подвержен растрескиванию и используется для создания элементов, подвергающихся небольшим нагрузкам.

- С целью создания фасонного литья используется сплав, в состав которого помимо самого алюминия входят медь, кремний и железо. Такая заготовка прекрасно отделяется от формы и отличается высокой прочностью.

- При создании высокопрочных элементов используют сплав алюминия с добавлением кремния, никеля, меди и цинка.

Тот или иной сплав выбирается в зависимости от задач, которые предстоит выполнить изготовленным деталям и нагрузок, которые готовые элементы должны будут выдержать.

Все операции проводят на специально созданном оборудовании, которое может быть использовано как в условиях производственного цеха, так и в небольшой частной мастерской.

Пользуясь специальным оборудованием для литья алюминия можно создавать предметы, необходимые в быту и детали, весьма значимые при сборке различных машин и агрегатов.

Для создания вышеперечисленных сплавов необходимо использование машин, оснащенных как холодной, так и горячей камерами, предназначенными для плавления металла. Машины с горячими камерами необходимы при производстве сплавов, в состав которых введен цинк. Расплавленный металл внедряется во внутреннее пространство пресс-формы постепенно. Он заполняет всю форму.

Во время работы со сплавами, в составе которых содержится магний и медь, отливки производятся благодаря тому, что расплавленный состав внедряется внутрь пресс-формы под довольно большим давлением. Его уровень в определенных ситуациях достигает 700 Мпа. Именно такой способ производства позволяет заметно повысить производительность труда, не повышая трудоемкости процесса, а изготовленным таким образом детали не требуют механической обработки.

Выбор оборудования при создании цеха или организации процесса литья основан на особенностях технологического процесса. При литье алюминия под давлением он заключается в следующем:

- В раскаленной печи металл нагревается до температуры плавления и переходит в жидкое состояние.

- В это время в цеху должна быть подготовлена специальная пресс-форма, внутренний контур которой полностью соответствует параметрам будущей детали.

- Расплавленный металл под большим давлением подается в подготовленную пресс-форму.

- После остывания из разъемной пресс-формы извлекают готовое изделие.

Сегодня некоторые производители пользуются и другими способами литья. Это может быть литье в землю, песок или цемент, но литье алюминия под давлением дает возможность получить изделие, минимальная толщина стенки которого меньше миллиметра. А все может достигать от 4 до 12 кг.

Устройства

Машины для литья алюминия под давлением отличаются рядом особенных технических характеристик. Зная некоторые параметры и выбирают наиболее подходящее оборудование, на котором предстоит работать:

- Производительность. Стоимость машины для литья алюминия под давлением напрямую зависит от того, сколько деталей она способна изготовить за один час и при использовании в производственном режиме за 8–10 рабочего времени. Чем выше производительность, те выше стоимость машины.

- Масса отливок. Этой характеристики зависит и то какими насосами, двигателями поршнями с наконечниками должно быть укомплектовано устройство.

- Габариты и вес оборудования. Выбор полностью зависит от размера производственного помещения и общих производственных площадей.

Машины, предназначенные для литья алюминия под давлением, имеют непосредственное отношение к крупногабаритной производственной технике, хотя современные производители предлагают и оборудование, созданное для использования на мини-заводах. Большую роль в выборе играет стоимость машины. Она основана на совокупности всех выше перечисленных качеств, которыми должно обладать оборудование, используемое как в производстве, так и в условиях небольшой мастерской.

Большинство современных моделей машин для литья алюминия под давлением оснащены компьютерным блоком, многочисленными датчиками, способными считывать и анализировать данные о выполнении операций, высококлассной гидравлической системой. Сделать правильный выбор можно только сопоставив возможности приобретаемого оборудования и потребности пользователя.

Видео: Точное литье алюминия

Загрузка…xn—-ntbhhmr6g.xn--p1ai

Литье под низким давлением: машина литья, преимущества

Изготовление металлических предметов путем литья известно человечеству несколько тысячелетий. Все это время расплав стекал в форму под действием земного притяжения.

Схема литья под низким давлением

Схема литья под низким давлениемВ середине ХХ века был изобретен и запатентован новый метод литья, суть которого состоит в подаче расплава в форму и его остывания под низким избыточным давлением воздуха. Метод применяется для изготовления деталей из цветных металлов, их сплавов и пластмасс.

Виды литья под давлением

Литье металлов под низким давлением

Литье под низким давлением завоевало заслуженную популярность в цветной металлургии. Большая часть деталей малых, средних и больших серий для многих отраслей промышленности получают этим способом.

Установка для литья под низким давлением

Традиционное литье цветных металлов и их сплавов сохраняет свои позиции при изготовлении украшений, скульптур и микросерийных изделий.

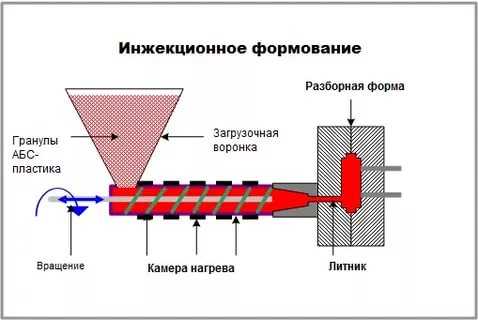

Литье пластмасс под давлением

Литье из пластмасс возникло практически сразу после внедрения метода литья из металлов и стало широко использоваться. 95 % всех деталей, получаемых из пластиков, изготавливаются способом литья. Разработано и широко применяется несколько способов литья из пластмасс:

- Инжекционный. Наиболее употребляемый способ, характеризуется высоким давлением и скоростью впрыскивания материала в форму. Применяется для изделий сложной геометрии, с тонкими или толстыми стенками.

- Интрузивный. Избыточное давление невысоко, первоначальный объем впрыскиваемого материала меньше объема формы. Материал продолжает расширяться в форме и заполняет ее. Применяется для отливок несложной формы и с низкой детализацией поверхности.

- Инжекционно-прессовый. Используется для изделий с большой поверхностью. Давление на расплав, кроме усилия подачи, производится также и за счет смыкания частей формы.

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Метал под высоким напором поступает в форму со скоростью до 120 м/с. и мгновенно заполняет форму.

Литье под высоким давлением

Деталям, полученным литьем под давлением металлов, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционное литье

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей. Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости.

Инжекционное литье металлов

Первичные или так называемые «зеленые» отливки подвергают температурному воздействию, вызывая спекание металлического порошка и удаляя связующие вещества. В результате получают конечные, или «коричневые» отливки. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки, что обуславливает ее высокую прочность и низкий износ.

Технология литья под низким давлением

Установка для литья низкого давления это сложный и глубоко автоматизированный производственный комплекс, с самым низким количеством ручных операций.

Комплекс находится в герметичной камере и включает в себя:

- тигель для расплавления шихты;

- опускаемый в тигель металлопровод;

- форму с каналами подачи расплава и системой газоотведения;

- трубопроводы для наддува воздуха или инертного газа;

- автоматика регулирования температуры и давления.

Избыточное низкое давление заставляет жидкий металл подниматься вверх по опущенному в расплав металлопроводу и заполнять собой все полости формы. По окончании заливки остатки металла стекают обратно в тигель и не расходуются впустую на заполнение литниковой системы. После остывания отливки до заданной температуры газы через системы фильтрации выпускают в атмосферу. Нахождение вредных для здоровья людей веществ внутри герметичного объема и их фильтрация улучшают условия труда и общую экологичность производства.

Главными параметрами комплекса, определяющими производительность и производственные возможности, являются:

- рабочий объем герметичной камеры;

- площадь внутреннего сечения металлопровода;

- максимальное давление;

Особенности литья под давлением состоят в том, что по мере расходования расплава уровень его в тигле становится низким, соответственно увеличивается объем камеры и в ней снижается давление. Другой важной особенностью является возможность последовательного затвердевания отливки. Чтобы выдержать заданную скорость подачи расплава, необходима четкая работа систем автоматического поддержания ключевых параметров.

Смазки для литья под давлением, кроме создания разделительного слоя и препятствования образованию задиров, должны также способствовать высокому качеству поверхности, обеспечивать низкое количество случаев облоя и нагара и увеличивать ресурс пресс-формы.

Недостатки литья под низким давлением

К сожалению, кроме достоинств, методу низкого давления свойственен и ряд недостатков:

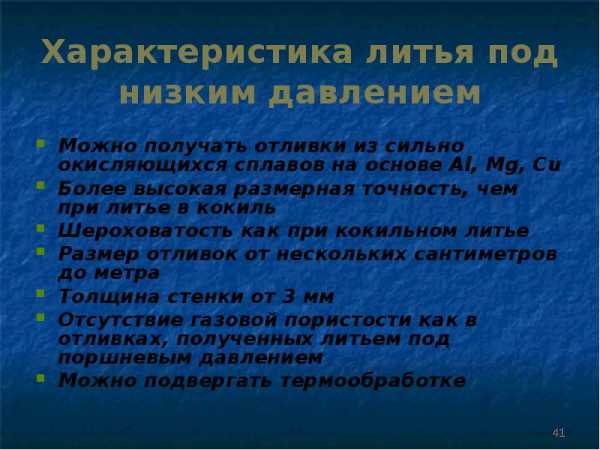

Характеристики литья под низким давлением

- Низкий ресурс металлопровода, контактирующего с жидким металлом. Это мешает применять метод для тугоплавких металлов и их сплавов.

- Сложность управления скоростью потока.

- Снижение уровня расплава в установке по ходу заливки его в формы.

- Достижение низких физико-химических свойств сплава из-за долгого пребывания в тигле. Это может привести к дефектам литья под давлением.

- Общая сложность наладки и использования системы.

Участок литья под низким давлением

Недостатки метода с лихвой окупаются его преимуществами:

- Автоматизация заливки металла.

- Низкая трудоемкости заливки, особенно важна автоматизация работ во вредных условиях труда.

- Возможность управлять скоростью истечения расплава, оперируя наддувом воздуха или нейтрального газа. Это позволяет повысить заполняемость форм для отливки тонкостенных изделий.

- Повышение качества отливок за счет повышения однородности изделия.

- Экономия использования металла от 30% до 3 раз. Достигается за счет возврата жидкого расплава в тигель.

Исходя из финансовых исследований, в среднем по отрасли инвестиции в переход на метод литья под низким давлением возвращаются за полгода — год.

Формы для литья под давлением

Популярны среди производителей металлические формы, или кокили. Их делают из жаропрочного чугуна или стали, металлопровод — из титанового сплава. Кокили для небольших деталей изготовляют методом отливки или, если нужна большая точность — путем фрезерования. Особое внимание необходимо уделять точности совпадения частей кокилей, поскольку им придется выдерживать повышенное давление. Литье в кокили применяют для производства серийных отливок. Стальные и чугунные формы выдерживают до 300 рабочих циклов. Весьма важно периодически проверять состояние кокилей, чтобы свести к минимуму риск брака или даже повреждения оборудования вследствие разрушения формы.

Форма для литья под давлением

Применяют также и одноразовые формы на основе песчано-глиняных смесей, керамические и гипсовые. Для литья деталей сложной конфигурации, в том числе с внутренними полостями, применяют традиционные стержневые системы. Стержни должны быть высокопрочными, чтобы успешно противостоять деформациям при наполнении формы расплавом. Формовочные смеси должны обязательно иметь низкую сопротивляемость прохождению газов, чтобы обеспечить своевременное их отведение и добиться низкого уровня дефектов литья.

Электрическое оборудование для литья под давлением преимущества и недостатки

К электрооборудованию для литья под низким давлением, прежде всего, относятся плавильные печи, предназначенные для нагрева тигля. Они монтируются на стальных рамах и снабжены нагревательными спиралями из высокоомных сплавов, заключенными в керамические трубки. Печь также оборудована датчиками температуры и системой регулирования нагрева.

Машина для литья под давлением

Основным преимуществом электрической печи перед газовыми или мазутными печами являются

- простота конструкции;

- легкость регулировки;

- простота подключения к системам автоматике;

- низкая пожароопасность.

В качестве недостатка можно отметить высокую по сравнению с топливными печами стоимость ресурса в расчете на ту же массу расплавляемого металла. Разница становится заметной при больших партиях и соответственно при большой суммарной массе отливок.

Система нагнетания воздуха (или инертного газа) обычно делается электрической.

Общая тенденция в производстве оборудования

Применение литья металлов под давлением

Преимущества метода обуславливают его широкое применение на предприятиях самого разного профиля.

Большое число хорошо зарекомендовавших себя на рынке производителей предлагают литейные комплексы под ключ и предоставляют услуги по монтажу, наладке и обслуживанию оборудования, а также по обучению персонала.

Аэрокосмическая область применения литья под давлением

Литье под низким давлением применяют в следующих отраслях:

- Аэрокосмическая. Детали самолетов и космической техники.

- Автостроительная. Блоки цилиндров, корпуса и детали карбюраторов, масляных и топливных насосов, гидравлики, кондиционеров и т.п.

- Производство бытовой техники. Рамы и корпуса, детали и агрегаты.

- Приборостроение. Корпуса и шасси.

- Отопительные приборы.

- Производство компьютерной техники и смартфонов.

Сфера применения метода постоянно расширяется по мере совершенствования технологии и технического перевооружения действующих предприятий.

Новые предприятия цветной металлургии во многих странах мира оснащаются преимущественно комплексами литья под низким давлением.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru