Амг3 плотность: АМГ3 алюминий — свойства, расшифровка алюминиевого сплава АМГ3

alexxlab | 11.02.2023 | 0 | Разное

Алюминий АМг3 — сплав, свойства, характеристики обзорная статья, доклад, реферат

АМг3 – это деформируемый сплав алюминия с Магнием. Он хорошо деформируется, обладает высокой стойкостью к коррозии и сваривается без ограничений, удовлетворительно поддаётся резке, но имеет более чем средние показатели твёрдости, прочности на растяжение и предела текучести. Следовательно, и модуль упругости этого сплава низкий. Магний – это один из самых лёгких металлов устойчивых на воздухе. Сплав алюминия с магнием будет обладать меньшей плотностью по отношению к чистому алюминию, но разница эта невелика и составляет около 0,01 г/см². Купить алюминий.

Свойства материала АМг3

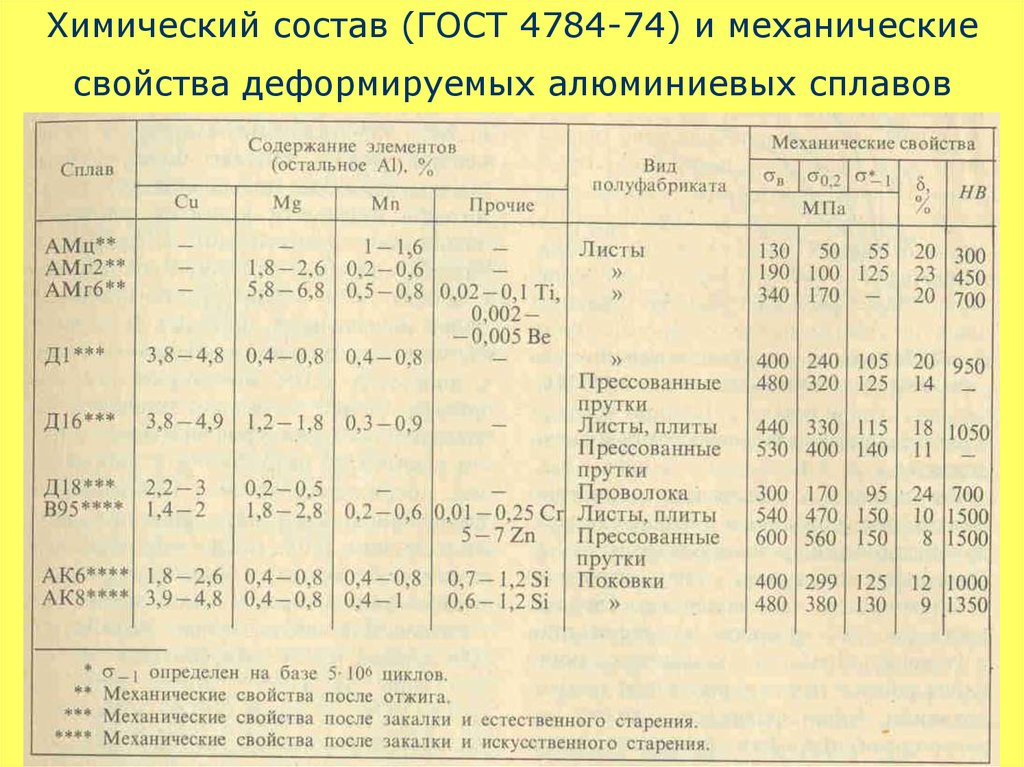

Химический состав деформируемых сплавов алюминия описан в ГОСТ 4784-9. АМг3 состоит на 93,8-96 % из алюминия, 3,2-3,8 % — магния и прочих примесей.

Следует учитывать, что с увеличением состава магния в сплаве увеличивается твёрдость полуфабрикатов, а пластические свойства ухудшаются. Магналии АМг1 – АМг4 характеризуются как хорошо деформируемые в холодном и горячем состоянии, а магналии с большим содержанием магния — с трудом поддаются деформации и требуют дополнительного числа отжигов.

Форма выпуска

Из деформируемых сплавов алюминия выпускают полуфабрикаты с состоянием металла без термического упрочнения. Соответственно выпускаются полуфабрикаты в следующих состояниях:

- Без дополнительной обработки;

- М – отожжённые в мягком состоянии;

- Н, Н2, Н3, Н4 – нагартованные, полунагартованные, треть-нагартованные, четверть-нагартованные.

При сварке АМг3 и других марок магналиев с содержанием магния до 5% состояние металла в месте сварного шва соответствует состоянию материала в отожжённом состоянии.

Считается, что прутки из сплавов алюминия обладают лучшими свойствами по сравнению с другими видами проката из этого материала. Прутки АМг3 обладают высокой стойкостью к коррозии и могут дополнительно обрабатываться ковкой для образования формы при температуре 380-510 °C.

Листовой алюминий как правило поставляется в отожжённом состоянии и не требует дополнительной плакировки для защиты от коррозии.

С увеличением легирующих составов в сплаве снижается тепло и электропроводность материалов. Меньшей тепло и электропроводностью обладают сплавы после нагартовки и термоупрочнения, за исключением сплава АД31, которые проявляет равные свойства в различных состояниях.

Область применения АМг3

Фактически по ГОСТу этот сплав применяется для изготовления полуфабрикатов. Из АМг3 выпускают по ГОСТ:

- Плита АМГ3,

- Лист АМГ3,

- Ленты отожжённые и полунагартованные,

- Плиты,

- Профили и уголки.

На практике этот сплав используется в различных областях производственной и хозяйственной деятельности для изготовления сварных конструкций и клёпанных конструкций, стойких к воздействию коррозии. Из АМг3 изготавливают баки в автомобильной промышленности, в строительстве — каркасы витражей и дверных проёмов, рамы окон, надпалубные надстройки в кораблестроении.

характеристики и расшифовка, применение и свойства стали

- Стали

- Стандарты

Всего сталей

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 8617-81 | Профили прессованные из алюминия и алюминиевых сплавов. Технические условия Технические условия | ||||||||||

| Россия | ГОСТ 9498-79 | Слитки из алюминия и алюминиевых деформируемых сплавов плоские для проката. Технические условия | ||||||||||

| Россия | ГОСТ 13726-97 | Ленты из алюминия и алюминиевых сплавов. Технические условия | ||||||||||

| Россия | ГОСТ 17232-99 | Плиты из алюминия и алюминиевых сплавов. | ||||||||||

| Россия | ГОСТ 18482-79 | Трубы прессованные из алюминия и алюминиевых сплавов. Технические условия | ||||||||||

| Россия | ГОСТ 21488-97 | Прутки прессованные из алюминия и алюминиевых сплавов. Технические условия | ||||||||||

Механические свойства стали АМг3

Механические свойства при обычной температуре

| Прокат | Толщина или диаметр, мм | Модуль упругости нормальный, Е, ГПа | Модуль упругости при сдвиге кручением, G, ГПа | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % |

| Лист отожженный | 2 | 71 | 27 | 120 | 230 | 25 | - |

Механические свойства сплава при высоких температурах

| Прокат | Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % |

| Лист отожженный 2 мм | 20 | 120 | 230 | 25 | - |

| Лист отожженный 2 мм | 100 | 110 | 220 | 27 | - |

| Лист отожженный 2 мм | 200 | 90 | 150 | 50 | - |

| Лист отожженный 2 мм | 300 | 60 | 100 | 60 | - |

Механические свойства сплава при низких температурах

| Прокат | Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % |

| Лист отожженный 2 мм | 20 | 120 | 230 | 25 | - |

| Лист отожженный 2 мм | -70 | 120 | 250 | 30 | - |

| Лист отожженный 2 мм | -196 | 130 | 300 | 25 | - |

Свойства по стандарту ГОСТ 8617-81

| Прокат | Предел кратковременной прочности, Sв, МПа | Предел пропорциональности, Sт, МПа |

Относительное удлинение при разрыве, d |

Термообработка |

| При температуре Т = 20 °С | ||||

| Профили | 176 | 78 | 12 | - |

Свойства по стандарту ГОСТ 13726-97

| Прокат | Предел кратковременной прочности, Sв, МПа | Предел пропорциональности, Sт, МПа | Относительное удлинение при разрыве, d5, % | Термообработка |

| При температуре Т = 20 °С | ||||

| Лента отожженная | 185 – 195 | 80 – 10 | 15 | - |

| Лента нагартованная | 245 | 195 | 7 | - |

Свойства по стандарту ГОСТ 17232-99

| Прокат | Предел кратковременной прочности, Sв, МПа | Предел пропорциональности, Sт, МПа | Относительное удлинение при разрыве, d5, % | Термообработка |

| При температуре Т = 20 °С | ||||

| Плита | 165 – 188 | 59 – 69 | 11 – 12 | - |

Свойства по стандарту ГОСТ 18482-79

| Прокат | Предел кратковременной прочности, Sв, МПа | Предел пропорциональности, Sт, МПа | Относительное удлинение при разрыве, d5, % | Термообработка |

| При температуре Т = 20 °С | ||||

| Трубы | 180 | 70 | 15 | - |

Свойства по стандарту ГОСТ 21488-97

| Прокат | Предел кратковременной прочности, Sв, МПа | Предел пропорциональности, Sт, МПа | Относительное удлинение при разрыве, d5, % | Термообработка |

| При температуре Т = 20 °С | ||||

| Пруток | 175 | 80 | 13 | - |

×

Отмена Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

Сплав АМг3 (1530) / Ауремо

Сплав 01311С

Сплав 1105

Сплав 1151

Сплав 1161

Сплав 1163

Сплав 1201

Сплав 1205

Сплав 1213

Сплав 1215

Сплав 1320

Сплав 1370

Сплав 1420 (01420)

Сплав 1424

Сплав 1430

Сплав 1440

Сплав 1441

Сплав 1450

Сплав 1531

Сплав 1541

Сплав 1541пч

Сплав 1543

Сплав 1577

Сплав 1905

Сплав 1911

Сплав 1915

Сплав 1925

Сплав 1931 г. Сплав 1933 г.

Сплав 1935 г.

Сплав 1953 г.

Сплав 1955 г.

Сплав 1973 г.

Сплав 1980 (В48-4)

Сплав 1985ч

Сплав 8011

Сплав 8011А

Сплав 8111

Сплав А1Мг1М1

Сплав АБТ101 (1901)

Сплав АБТ102 (1903 г.)

Сплав АВ (1340)

Сплав АВД1

Сплав АВД1-1

Сплав АВЭ

Сплав Ad1pl

Сплав АД31 (1310)

Сплав АД31Э (1310Е)

Сплав АД33 (1330)

Сплав АД35 (1350)

Сплав УЖЕ

Сплав АЖ0,6

Сплав АЖ0,8

Сплав АЖ2

Сплав АК10 (Свак10)

Сплав АК12Д

Сплав АК4 (1140)

Сплав АК4-1 (1141)

Сплав АК4-2 (1143)

Сплав АК5

Сплав АК6 (1360)

Сплав АК6-1

Сплав АК8 (1380)

Сплав АКМ

Сплав АКСМ

Сплав АМ4

Сплав АМг0,5 (1505)

Сплав АМг0,5пч

Сплав Амг0,7

Сплав АМг1 (1510)

Сплав АМг1,5

Сплав АМг2 (1520)

Сплав АМг2,5

Сплав АМг3 (1530)

Сплав АМг3,5

Сплав АМг3С

Сплав АМг4 (1540)

Сплав Амг4,5

Сплав АМг5 (1550)

Сплав АМг5п (1557)

Сплав АМг6 (1560)

Сплав АМг61 (1561)

Сплав АМг61Н (1561Н)

Сплав АМг63 (Свамг63)

Сплав АМг65

Сплав АМСН1

Сплав АМСН2

Сплав АМС (1400)

АМС из сплава (1401)

Сплав АМШ1 (АМС-1)

Сплав АПБА-1 (1551)

сплав Acpl

Сплав В-1341

Сплав В-1461

Сплав В-1469Сплав В-1963

Сплав В48П

Сплав В65 (1165)

Сплав В91 (1913 г.

Сплав 1933 г.

Сплав 1935 г.

Сплав 1953 г.

Сплав 1955 г.

Сплав 1973 г.

Сплав 1980 (В48-4)

Сплав 1985ч

Сплав 8011

Сплав 8011А

Сплав 8111

Сплав А1Мг1М1

Сплав АБТ101 (1901)

Сплав АБТ102 (1903 г.)

Сплав АВ (1340)

Сплав АВД1

Сплав АВД1-1

Сплав АВЭ

Сплав Ad1pl

Сплав АД31 (1310)

Сплав АД31Э (1310Е)

Сплав АД33 (1330)

Сплав АД35 (1350)

Сплав УЖЕ

Сплав АЖ0,6

Сплав АЖ0,8

Сплав АЖ2

Сплав АК10 (Свак10)

Сплав АК12Д

Сплав АК4 (1140)

Сплав АК4-1 (1141)

Сплав АК4-2 (1143)

Сплав АК5

Сплав АК6 (1360)

Сплав АК6-1

Сплав АК8 (1380)

Сплав АКМ

Сплав АКСМ

Сплав АМ4

Сплав АМг0,5 (1505)

Сплав АМг0,5пч

Сплав Амг0,7

Сплав АМг1 (1510)

Сплав АМг1,5

Сплав АМг2 (1520)

Сплав АМг2,5

Сплав АМг3 (1530)

Сплав АМг3,5

Сплав АМг3С

Сплав АМг4 (1540)

Сплав Амг4,5

Сплав АМг5 (1550)

Сплав АМг5п (1557)

Сплав АМг6 (1560)

Сплав АМг61 (1561)

Сплав АМг61Н (1561Н)

Сплав АМг63 (Свамг63)

Сплав АМг65

Сплав АМСН1

Сплав АМСН2

Сплав АМС (1400)

АМС из сплава (1401)

Сплав АМШ1 (АМС-1)

Сплав АПБА-1 (1551)

сплав Acpl

Сплав В-1341

Сплав В-1461

Сплав В-1469Сплав В-1963

Сплав В48П

Сплав В65 (1165)

Сплав В91 (1913 г. )

Сплав В92 (1920 г.)

Сплав В93 (В93пч; 1930 г.)

Сплав В94 (1940 г.)

Сплав В95 (1950 г.)

Сплав В95-1

Сплав В95-2

Сплав В95оч

Сплав В95П (1957 г.)

Сплав В95пч

Сплав В96Ц (1960 г.)

Сплав В96Ц1

Сплав В96Ц3 (1965-1)

Сплав ВД1

Сплав ВД17 (1170)

Сплав Д1 (1110)

Сплав Д12 (1521)

Сплав Д16 (1160)

Сплав Д16П (1167)

Сплав Д18 (1180)

Сплав Д19 (1190)

Сплав Д19П (1197)

Сплав Д19ч

Сплав Д1П (1117)

Сплав Д20 (1200)

Сплав Д21 (1210)

Сплав Д23 (ВАД23; 1230)

Сплав Д24 (ВАД1; 1191)

Сплав К48-1

Сплав К48-2 (1941 г.)

Сплав К48-2пч (1943 г.)

Сплав К48П

Сплав М40

Сплав ММ (1403)

Сплав САВ1

Сплав САВ2

Сплав САВ6

Сплав САВ9

Сплав FORCE 1S

Сплав FORCE 2S

)

Сплав В92 (1920 г.)

Сплав В93 (В93пч; 1930 г.)

Сплав В94 (1940 г.)

Сплав В95 (1950 г.)

Сплав В95-1

Сплав В95-2

Сплав В95оч

Сплав В95П (1957 г.)

Сплав В95пч

Сплав В96Ц (1960 г.)

Сплав В96Ц1

Сплав В96Ц3 (1965-1)

Сплав ВД1

Сплав ВД17 (1170)

Сплав Д1 (1110)

Сплав Д12 (1521)

Сплав Д16 (1160)

Сплав Д16П (1167)

Сплав Д18 (1180)

Сплав Д19 (1190)

Сплав Д19П (1197)

Сплав Д19ч

Сплав Д1П (1117)

Сплав Д20 (1200)

Сплав Д21 (1210)

Сплав Д23 (ВАД23; 1230)

Сплав Д24 (ВАД1; 1191)

Сплав К48-1

Сплав К48-2 (1941 г.)

Сплав К48-2пч (1943 г.)

Сплав К48П

Сплав М40

Сплав ММ (1403)

Сплав САВ1

Сплав САВ2

Сплав САВ6

Сплав САВ9

Сплав FORCE 1S

Сплав FORCE 2S

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | АМг3 |

| Обозначение ГОСТ латинское | АМг3 |

| Транслитерация | АМг3 |

| Химические элементы | – |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 1530 |

| Обозначение ГОСТ латинское | 1530 |

| Транслитерация | 1530 |

| Химические элементы | 1530 |

Описание

Сплав АМг3 применяется : для изготовления плоских слитков, отлитых полунепрерывным способом или методом непрерывной разливки, и предназначен для прокатки в листы, полосы и другие полуфабрикаты (полосы, плиты, профили, панели, трубы, проволока, сварочная проволока Свамг3, штамповки и поковки) горячей или холодной деформацией; детали внутренних плоскостей сварных баков и топливных баков; трубы круглые, катаные и тянутые для труб трансмиссионных валов и штоков управления самолетами; большие экструдированные трубы.

Примечание

Система сплавов Al-Mg.

Стандарты

| Наименование | Код | Стандарты | |

|---|---|---|---|

| Ленты | В54 | ГОСТ 13726-97 | |

| Листы и полосы | В53 | ГОСТ 17232-99, ГОСТ 21631-76, ОСТ 4.021.047-92, ТУ 1-1-59-79, ТУ 1-2-107-77 | |

| Трубы из цветных металлов и сплавов | В64 | ГОСТ 18482-79, ГОСТ 23697-79, ОСТ 1 92096-83, ОСТ 1 92048-90, ОСТ 1 | -88, ОСТ 1 92048-76, ТУ 1-1-2-75, ТУ 1-4-048 -77, ТУ 1-9-20-71, ТУ 1-9-339-72|

| Стержни | В55 | ГОСТ 21488-97, ТУ 1-2-28-77 | |

| Цветные металлы, включая редкие металлы, и их сплавы | В51 | ГОСТ 4784-97, ГОСТ 9498-79, ОСТ 4.021.009-92 | |

| Прокат сортовой и фасонный | В52 | ГОСТ 8617-81, ГОСТ 13616-97, ГОСТ 13617-97, ГОСТ 13618-97, ГОСТ 13619-97, ГОСТ 13620-90, ГОСТ 13621-90, ГОСТ 13622-91, ГОСТ 13623-90, ГОСТ 13624-90 , ГОСТ 13737-90, ГОСТ 13738-91, ГОСТ 17575-90, ГОСТ 17576-97, ГОСТ 29296-92, ГОСТ 29303-92, ГОСТ Р 50066-92, ГОСТ Р 50067-92, ГОСТ Р 50077-92, ОСТ 1 92093-83, ОСТ 1 92067-92, ОСТ 1 92069-77, ОСТ 1 92007-87 | |

| Нормы расчета и проектирования | В02 | ОСТ 1 00154-74 | |

Формовка металлов. Поковки Поковки | В03 | ОСТ 26-01-152-82, ОСТ 1 | -85 |

Химический состав

| Стандарт | Мн | Кр | Си | Фе | Медь | Ал | Ти | Цин | Мг |

|---|---|---|---|---|---|---|---|---|---|

| ГОСТ 4784-97 | 0,3-0,6 | ≤0,05 | 0,5-0,8 | ≤0,5 | ≤0,1 | Остальные | ≤0,1 | ≤0,2 | 3,2-3,8 |

Ал – основа.

По ГОСТ 4784-97 массовая доля каждой примеси (не регламентируется) ≤ 0,05 %, суммарная массовая доля прочих примесей ≤ 0,10 %.

Для производства сварочной проволоки сплав СвМг3 должен иметь следующий химический состав: Al – основа, Si = 0,50-0,80 %, Mg = 3,20-3,80 %, Mn = 0,30-0,60 %, Cu ≤ 0,050 %, Fe ≤ 0,50 % , Zn ≤ 0,20 %, массовая доля каждой примеси (не регламентируется) ≤ 0,1 %, суммарная массовая доля всех примесей ≤ 0,85 %. В сплаве СвАМг3 допускается массовая доля титана до 0,15%. Соотношение железа и кремния в сплаве СвМг3 не должно быть больше единицы.

В сплаве СвАМг3 допускается массовая доля титана до 0,15%. Соотношение железа и кремния в сплаве СвМг3 не должно быть больше единицы.

Ближайшим зарубежным аналогом сплава АМг3 по ИСО 209-1 является сплав AlMg3 (5754) с химическим составом: Si ≤ 0,40 %, Fe ≤ 0,40 %, Cu ≤ 0,10 %, Mn ≤ 0,50 %, Mg = 2, 60-3,60%, Cr ≤ 0,30%, Zn ≤ 0,20%, Ti ≤ 0,15%, Mn + Cr = 0,10-0,60%, массовые доли друг друга (не нормируется) примесей ≤ 0,05 %, суммарная массовая доля прочих примесей ≤ 0,15 %.

Механические характеристики

| Сечение, мм | с Т |с 0,2 , МПа | σ B , МПа | д 5 , % | д | Число твердости по Бринеллю, МПа | |

|---|---|---|---|---|---|---|

| Металл листовой в состоянии поставки по ГОСТ 21631-76, лента ОСТ 4.021.047-92 по ГОСТ 13726-97 (образцы поперечные) | ||||||

| 5-6 | ≥80 | ≥185 | – | ≥12 | – | |

| 6-10,5 | ≥80 | ≥185 | – | ≥15 | – | |

| 0,5-0,6 | ≥90 | ≥195 | – | ≥15 | – | |

| 0,6-4,5 | ≥100 | ≥195 | – | ≥15 | – | |

| 4,5-10,5 | ≥80 | ≥185 | – | ≥15 | – | |

| 0,5-4 | ≥195 | ≥245 | – | ≥7 | – | |

Плиты по ГОСТ 17232-99. 4.021.061-92 поставляется без термической обработки (образцы поперечные) 4.021.061-92 поставляется без термической обработки (образцы поперечные) | ||||||

| 11-25 | ≥69 | ≥185 | ≥12 | – | – | |

| 25-80 | ≥59 | ≥165 | ≥11 | – | – | |

| Поковки сечением до 75 мм ОСТ 1 | -85. Режим M: отжиг (указано в направлении поперечного сечения образцов) | |||||

| – | ≥165 | ≥12 | – | ≥45 | ||

| ≥70 | ≥185 | ≥15 | – | ≥45 | ||

| Поковка после отжига по ОСТ 26-01-152-82 | ||||||

| ≥80 | ≥180 | ≥13 | – | ≥65 | ||

| Прессованные нормальной прочности по ГОСТ 8617-81 при поставке | ||||||

| ≥78 | ≥176 | ≥12 | – | – | ||

| Профили прессованные пустотелые ОСТ 1 92048-90 | ||||||

| ≥79 | ≥177 | ≥12 | – | – | ||

| Прутки прессованные нормальной прочности в состоянии поставки по ГОСТ 21488-97 (продольные образцы) | ||||||

| 8-300 | ≥80 | ≥175 | ≥13 | – | – | |

| Трубы бесшовные холоднотянутые квадратные (10х10 – 90х90 мм), прямоугольные (10х14 – 60х120 мм) ОСТ 1 92096-83 (в сечении указана толщина стенки) | ||||||

| ≥70 | ≥185 | ≥15 | – | – | ||

| ≤1,5 | ≥125 | ≥245 | – | – | – | |

| 1,5-5 | ≥100 | ≥230 | – | – | – | |

| Трубы прессованные в состоянии поставки по ГОСТ 18482-79 (образцы, в сечении указана толщина стенки) | ||||||

| 2,5-40 | ≥70 | ≥180 | ≥15 | – | – | |

| Трубы крупногабаритные прессованные по ОСТ 1 92048-76 при поставке | ||||||

| ≥69 | ≥177 | ≥15 | – | – | ||

| Трубы сварные прямошовные поставляемые по ГОСТ 23697-79 (образцы, в сечении труб заданного диаметра) | ||||||

| – | ≥215,6 | ≥6 | – | – | ||

| ≤75 | ≥215,6 | ≥264,6 | – | – | – | |

| >75 (стенка 1,5-4,0) | ≥274,4 | ≥294 | ≥4 | – | – | |

| Трубы тянутые и катаные с DH=6-70 мм и толщиной стенки 1-5 мм ОСТ 1 | -88 в состоянии поставки (в сечении указан наружный диаметр)||||||

| 6-70 | ≥70 | ≥185 | ≥15 | – | – | |

| 6-70 | ≥130 | ≥245 | – | – | – | |

| 6-70 | ≥130 | ≥230 | – | – | – | |

Описание механических меток

| Наименование | Описание |

|---|---|

| Раздел | Секция |

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| о В | Предел кратковременной прочности |

| д 5 | Удлинение после разрыва |

| д | Удлинение после разрыва |

Физические характеристики

| Температура | Е, ГПа | р, кг/м3 | Р, НОМ · м |

|---|---|---|---|

| 20 | 71 | 2660 | 496 |

Описание физических символов

| Имя | Описание |

|---|---|

| Е | Нормальный модуль упругости |

| р | Плотность |

| л | Коэффициент теплопроводности |

| Р | УД. удельное сопротивление удельное сопротивление |

| С | Удельная теплоемкость |

Технологические свойства

| Наименование | Значение |

|---|---|

| Свариваемость | Сплав хорошо сваривается всеми видами сварки – ВИГ, контактной, точечной и шовной сваркой. Прочность сварного соединения составляет 0,9-0,95 % от прочности основного материала. |

| Обработка давлением | Хорошо деформируется в горячем и холодном состоянии. |

| Особенности термической обработки | Нетермообрабатываемый сплав. |

| Коррозионная стойкость | Сплав с отличной общей коррозионной стойкостью, не склонный к коррозионному растрескиванию под напряжением и межкристаллитной коррозии (особенно в отожженном состоянии). Для дополнительной защиты деталей от коррозии производится анодирование или нанесение покрытий. Коррозионная стойкость сплава (и сварного шва) высокая, почти такая же, как у чистого алюминия. |

| Обработка резанием | Обрабатываемость удовлетворительная. |

Взаимосвязь между свойствами ПЭО-слоя и плотностью тока формирования покрытия

[1] Гх. Барати Дарбанд, М. Алиофхазраи, П. Хамгалам, Н. Вализаде, Дж. Магниевые сплавы 5 (2017) 74-132.

DOI: 10.1016/j.jma.2017.02.004

[2] Ага. Шаркеев и др., Биокомпозиты на основе кальций-фосфатных покрытий, наноструктурных и ультрамелкозернистых бионертных металлов, Томск, 2014.

[3]

С. В. Гнеденков, О.А. Хрисанфова, А.Г. Завидная, С.Л. Синебрюхов, В.С. Егоркин, М.В. Нистратова, А. Ерохин, А. Мэтьюз, Surf. Пальто. Технол. 204 (2010) 2316–2322.

В. Гнеденков, О.А. Хрисанфова, А.Г. Завидная, С.Л. Синебрюхов, В.С. Егоркин, М.В. Нистратова, А. Ерохин, А. Мэтьюз, Surf. Пальто. Технол. 204 (2010) 2316–2322.

DOI: 10.1016/j.surfcoat.2009.12.024

[4] С. Гнеденков, С. Синебрюхов, А. Минаев, Д. Машталяр, В. Егоркин, А. Гнеденков, К. Надарая. Применение плазменно-электролитного оксидирования для ремонта деталей морской техники. проц. Междунар. Оффшор Полярный инж. конф. 2015 (2015) 38-43.

[5]

Ю. Ван, Ж. Цзян, Чж. Яо, Х. Тан, Микроструктура и коррозионная стойкость керамического покрытия на углеродистой стали, полученного плазменно-электролитическим оксидированием, Surf. Пальто. Технол. 204 (2010) 1685-1688.

Пальто. Технол. 204 (2010) 1685-1688.

DOI: 10.1016/j.surfcoat.2009.10.023

[6] А. Гасеми, В. С. Раджа, К. Блаверт, В. Дитцель и К. У. Кайнер, Исследование структуры и коррозионных свойств ПЭО-покрытий на магниевом сплаве АМ50 методом электрохимической импедансной спектроскопии, Surf. Техн. покрытий. 202 (2008) 3513–3518.

DOI: 10.1016/j.surfcoat.2007.12.033

[7] Г. Сонг, А. Атренс, Недавнее понимание механизма коррозии магния и исследовательские предложения, Adv. англ. Матер. 9 (2007) 177-183.

DOI: 10.