Анодирование алюминия: Анодирование алюминиевых деталей

alexxlab | 27.09.1985 | 0 | Разное

Анодирование алюминия в домашних условиях

0 votes

+

Голос за!

–

Голос против!

В защите от ржавчины и коррозии нуждается каждый металл, в том числе и алюминий, который очень часто используется обывателями в домашних условиях. Если создать на поверхности алюминия плотную и толстую окисную пленку, этого будет вполне достаточно для торможения дальнейшей коррозии, что получается в процессе проведения анодирования алюминия. Самые механически прочные и стойкие пленки получаются при низкотемпературном тонкослойном анодировании алюминия, чем вы и будете заниматься.

Содержание:

- Вопросы безопасности

- Подготовительные работы

- Изготовление электролита

- Режимы обработки

- Ванна для анодирования

- Процесс анодирования

Вопросы безопасности

Провести качественно анодирование в домашних условиях – несложно.

Кислота является очень едкой штукой. Хотя она и находится в сильно разбавленном виде и вызывает при попадании на кожу всего лишь слабый зуд, но если она попадет в глаза – может спровоцировать серьезнейшие травмы! Потому желательно при анодировании стали работать в защитных очках и под рукой всегда иметь ведро с водой или слабым содовым раствором.

Во время процедуры анодирования совершается выделение на аноде кислорода, а на катоде – водорода. После смешивания этих газов они образуют известный гремучий газ, который, в принципе, является тем же динамитом. Поэтому при анодировании в закрытом помещении можно погибнуть от первой искры.

Подготовительные работы

Помните, что детали после анодирования становятся больше по размерам. Толщина защитного анодного слоя обычно составляет 0,05 миллиметров. К примеру, резьбы, что раньше закручивались впритирку, после процесса анодирования вообще перестанут закручиваться, так как болту в гайке в этом случае станет теснее на 0,2 миллиметра.

Полезно отполировать изделия до зеркального блеска на полировочном кругу. Таким образом, сильно выиграет эстетика детали и снизится вероятность при анодировании «прогара». К слову сказать, анодный слой не маскирует дефекты поверхности – они будут заметны и на обработанном изделии.

Перед гальваникой алюминий нужно хорошо обезжирить. Не стоит держать металл в горячем едком натрии или калии, как это рекомендуется в заводских технологиях, потому что заметно портится чистота поверхности. Лучше использовать кусок хозяйственного мыла и зубную щетку, ведь вам предстоит работать с мелкими деталями. Сначала промойте изделие в теплой воде, затем в холодной.

Очень эффективно действует стиральный порошок: его нужно растворить в горячей воде в пластиковой емкости. Затем следует высыпать туда изделия и хорошо потрясти посудину. После промывки тщательно высушите детали горячим воздухом. Не переживайте за мелкие следы жира: после обезжиривания изделие в руки брать можно, потому что слой жира с пальцев окисляется кислородом моментально.

Изготовление электролита

Электролитом для анодирования в домашних условиях служит раствор в дистиллированной воде серной кислоты. Можно использовать и обычную воду из крана, но если можете взять дистиллированную – лучше выбрать её, так как в первом случае немного портится равномерность процесса – распределение на поверхности детали плотности тока.

Серную кислоту глупо делать самостоятельно, а вот дистиллированную воду – очень просто! Если на улице нет снега или дождя, то лед в морозильнике найдется всегда. Добыть дистиллированную воду и серную кислоту можно в местном автомагазине запчастей, ведь эти ингредиенты применяются с целью обслуживания аккумуляторов автомобилей.

Однако там продается кислота в разбавленном виде до плотности 1,27 грамм на сантиметр кубический под названием «Электролит для свинцового аккумулятора». Вам нужно этот электролит смешать с дистиллированной водой в пропорции 1:1.

Если вы возьмете стандартную 5-литровую канистру с электролитом и столько же воды, то в результате вы получите 10 литров раствора для анодирования. Этого хватит для мелких деталей, а для крупных стоит удвоить это количество.

Этого хватит для мелких деталей, а для крупных стоит удвоить это количество.

Помните, что при смешивании кислоты с водой будет выделяться много тепла. Если налить воду в кислоту, она моментально вскипит, брызгая в лицо! Именно поэтому рекомендуется лить электролит в емкость с водой тонкой струей, постоянно помешивая стеклянной палочкой. И лучше одеть защитные очки! При попадании кислоты на одежду или кожу следует её немедленно смыть струей воды и промыть раствором соды.

Режимы обработки

Температура процесса анодирования металла составляет -10 – +10 градусов Цельсия. Растущий слой ниже -10 вполне хорош, однако не хватит напряжения, которое выдается блоком питания, для поддержания необходимой силы тока. Выше +10 градусов защитная пленка хоть и будет формироваться, но она получится нетвердой и бесцветной.

Однако рекомендуется прекращать процесс анодирования уже при 5 градусах выше нуля. А дело вот в чем, в углу ванны и на поверхности детали наблюдается разная температура, а при анодировании выделяется много энергии в виде тепла.

Но если не обеспечено принудительное перемешивание електролита, нельзя верить термометру! Однако перемешивать электролит стоит постоянно, ложкой, воздухом, насосом, это нужно для выравнивания температуры на поверхности изделия из алюминия. Иначе на детали образуются участки местного перегрева, а затем – пробои и растрав детали.

Анодная плотность тока должна находиться в пределе 1,6 – 4 Ампер на квадратный дециметр. В таких пределах будет нарастать красивый, окрашенный и плотный защитный анодный слой. Лучше всего додерживаться плотности тока от 2 до 2,2 Ампера/дм2. При меньшей силе тока покрытие будет расти медленно нетолстое. При большей силе тока, чем 4 Ампера/дм2 может возникнуть электрический пробой, и изделие будет быстро растравливаться.

Катодная плотность тока должна быть низкой. Чем ниже этот показатель, тем лучше, потому что это обеспечивает равномерный и мягкий режим распределения плотности тока по поверхности обрабатываемой детали, особенно если она большая. Поэтому запомните, что площадь катода из свинца должна быть в два раза больше площади детали (анода).

Поэтому запомните, что площадь катода из свинца должна быть в два раза больше площади детали (анода).

Процесс анодирования алюминиевого профиля не оговаривает значения напряжения анод-катод. Однако если ваша цепь имеет ненулевое сопротивление, то нужен приличный вольтаж блока питания. Причем желательно, чтобы вы использовали блок питания с несколькими выходными напряжениями. И вот почему.

Защитный слой, который растет на изделии, диэлектрик. По мере его возрастания постоянно растет его электрическое сопротивление. Чтобы поддерживать требуемую плотность тока, на протяжении всего процесса необходимо регулировать несколько раз силу тока при помощи переменного резистора.

Однако напряжения может не хватить, когда анодный слой станет достаточно толстым. В этом случае нужно добавить напряжения. Поэтому блок питания должен обеспечить на выходе хотя бы два напряжения.

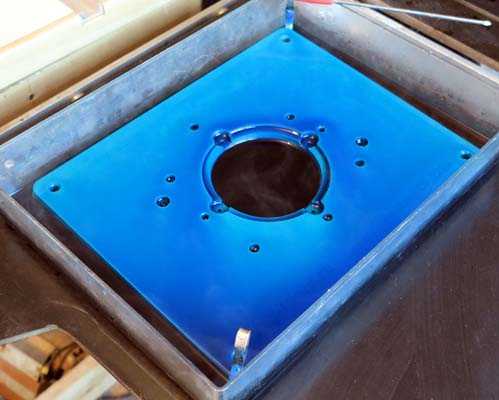

Ванна для анодирования

Перед работой необходимо подготовить оборудование для анодирования. Обычно требуется несколько ванн: для обработки маленьких деталей, недлинных и длинных изделий. Они должны быть из алюминия. Подходящим вариантом также является полиэтилен. В качестве маленькой емкости можно использовать пищевой контейнер или длинный цветочный пластиковый горшок.

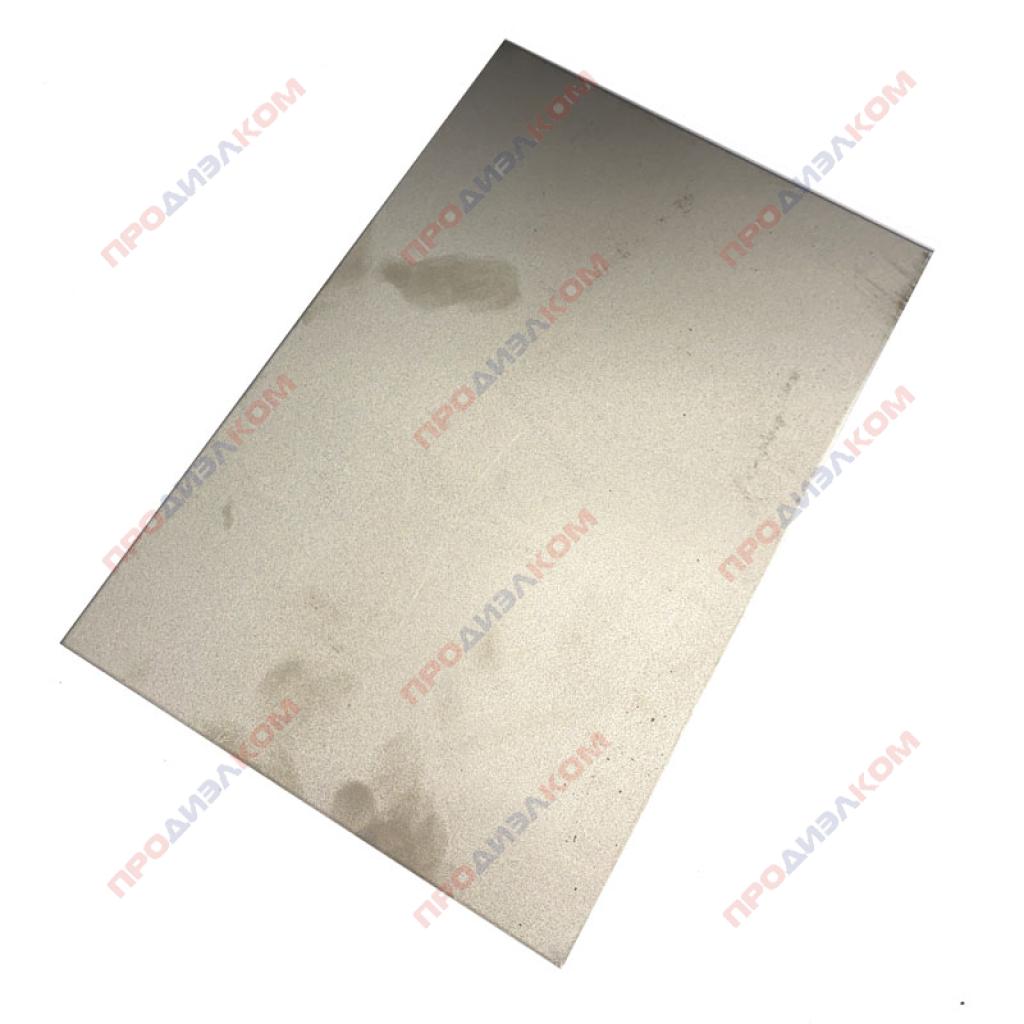

Дно и стенки пластиковой ванны желательно покрыть листами алюминия. Можно из листа алюминия вырезать выкройку и согнуть импровизированную «емкость». Смысл этого заключается в обеспечении равномерной плотности тока со всех сторон изделия.

Ванна должна отличаться хорошей теплоизоляцией корпуса, иначе в противном случае электролит будет в ней нагреваться слишком быстро, и его придется чаще менять. Самым простым решением станет оклейка ванны толстым слоем пенопласта – 2-4 сантиметра. Также можете закрепить ванну внутри коробки и промежуток залить строительной пеной.

После этого следует изготовить для ванны свинцовый катод. Его можно сделать из листового свинца, сняв последний с толстых электрокабелей. Напомним, что площадь катода должна в два раза превышать площадь поверхности обрабатываемого изделия. При этом не учитывается поверхность катода, которая прислонена к стенке. В катодной пластине должны присутствовать отверстия для выхода газа.

Его можно сделать из листового свинца, сняв последний с толстых электрокабелей. Напомним, что площадь катода должна в два раза превышать площадь поверхности обрабатываемого изделия. При этом не учитывается поверхность катода, которая прислонена к стенке. В катодной пластине должны присутствовать отверстия для выхода газа.

Вы можете собрать катод из нескольких кусков свинца, если нет одного. Куски рекомендуется паять мощным паяльником, толстым швом вдоль стыков. Постарайтесь, чтобы катод повторял конфигурацию поверхности детали, обращенной к нему. Вывод из ванны контакта выполните полоской того же материала. Хотя также принято использовать и толстый медный провод в изоляции. Место припайки изолируйте силиконовым герметиком.

Процесс анодирования

Итак, в пластиковую ванну вы залили электролит, на выходе имеется блок питания с током. Для регулирования силы тока к цепи при анодировании титана или алюминия подключите проволочный переменный резистор. В емкости находятся 2 предмета: свинцовый катод в виде пластины и анод – обрабатываемое изделие. При подаче на них тока происходит выделение кислорода и начинает расти анодный защитный слой.

В емкости находятся 2 предмета: свинцовый катод в виде пластины и анод – обрабатываемое изделие. При подаче на них тока происходит выделение кислорода и начинает расти анодный защитный слой.

При создании качественного электрического контакта между свинцом и деталью вы будете наблюдать микропузырьки кислорода, что медленно поднимаются со всей поверхности изделия. Их диаметр крайне мал, их течение напоминает струйки дыма. Длительность процесса стоит контролировать визуально – по окрасу детали.

Для мелких деталей она составляет 20-30 минут, для больших изделий – час-полтора.

После процесса анодирования дома некоторые изделия приобретают темно-матовый оттенок, все зависит от режима анодирования. Для окраски анодированных изделий погрузите их в раствор анилинового красителя, что подогрет до 50—60 градусов по Цельсию. Перед работой раствор профильтруйте, потому что мелкие крупинки нерастворившегося красителя способны образовывать на поверхности металла пятна. Интенсивность окраски обычно составляет не больше 15—20 минут.

Для окраски анодированных изделий погрузите их в раствор анилинового красителя, что подогрет до 50—60 градусов по Цельсию. Перед работой раствор профильтруйте, потому что мелкие крупинки нерастворившегося красителя способны образовывать на поверхности металла пятна. Интенсивность окраски обычно составляет не больше 15—20 минут.

После того, как деталь приобрела красивый оттенок и твердый, не рыхлый защитный слой, необходимо его зафиксировать. Дело в том, что это покрытие на микроуровне имеет пористую структуру, которая является проницаемой для воздуха и воды. Такой слой металл хорошо защищает от механических повреждений, но слаб против химического.

Существует несколько методов, которые помогают закрыться микропорам. Самый простой – проварить после анодирования детали в кастрюле в воде в течение полчаса. Лучше использовать дистиллированную воду. Также детали можно подержать на паровой бане, также на протяжении получаса.

Вы уже знаете, что существует несколько технологий анодирования алюминия и деталей из него. Они отличаются условиями рабочего процесса, а если быть конкретнее – то температурой електролита, которая является основным фактором, который влияет на качество анодного защитного слоя. В домашних условиях предпочтительнее выбрать вариант холодного анодирования, ведь в этом случае покрытие получается качестве и толще, а деталь приобретает красивый оттенок и блеск.

Они отличаются условиями рабочего процесса, а если быть конкретнее – то температурой електролита, которая является основным фактором, который влияет на качество анодного защитного слоя. В домашних условиях предпочтительнее выбрать вариант холодного анодирования, ведь в этом случае покрытие получается качестве и толще, а деталь приобретает красивый оттенок и блеск.

Анодирование алюминия в домашних условиях

0 votes

+

Голос за!

–

Голос против!

В защите от ржавчины и коррозии нуждается каждый металл, в том числе и алюминий, который очень часто используется обывателями в домашних условиях. Если создать на поверхности алюминия плотную и толстую окисную пленку, этого будет вполне достаточно для торможения дальнейшей коррозии, что получается в процессе проведения анодирования алюминия. Самые механически прочные и стойкие пленки получаются при низкотемпературном тонкослойном анодировании алюминия, чем вы и будете заниматься.

Содержание:

- Вопросы безопасности

- Подготовительные работы

- Изготовление электролита

- Режимы обработки

- Ванна для анодирования

- Процесс анодирования

Вопросы безопасности

Провести качественно анодирование в домашних условиях – несложно. Безопаснее и удобнее заниматься данной работой на улице или балконе. В ходе процесса вас ждет несколько опасных для здоровья моментов.

Кислота является очень едкой штукой. Хотя она и находится в сильно разбавленном виде и вызывает при попадании на кожу всего лишь слабый зуд, но если она попадет в глаза – может спровоцировать серьезнейшие травмы! Потому желательно при анодировании стали работать в защитных очках и под рукой всегда иметь ведро с водой или слабым содовым раствором.

Во время процедуры анодирования совершается выделение на аноде кислорода, а на катоде – водорода. После смешивания этих газов они образуют известный гремучий газ, который, в принципе, является тем же динамитом. Поэтому при анодировании в закрытом помещении можно погибнуть от первой искры.

Поэтому при анодировании в закрытом помещении можно погибнуть от первой искры.

Подготовительные работы

Помните, что детали после анодирования становятся больше по размерам. Толщина защитного анодного слоя обычно составляет 0,05 миллиметров. К примеру, резьбы, что раньше закручивались впритирку, после процесса анодирования вообще перестанут закручиваться, так как болту в гайке в этом случае станет теснее на 0,2 миллиметра. А шлифовать анодированную практически невозможно.

Полезно отполировать изделия до зеркального блеска на полировочном кругу. Таким образом, сильно выиграет эстетика детали и снизится вероятность при анодировании «прогара». К слову сказать, анодный слой не маскирует дефекты поверхности – они будут заметны и на обработанном изделии.

Перед гальваникой алюминий нужно хорошо обезжирить. Не стоит держать металл в горячем едком натрии или калии, как это рекомендуется в заводских технологиях, потому что заметно портится чистота поверхности. Лучше использовать кусок хозяйственного мыла и зубную щетку, ведь вам предстоит работать с мелкими деталями. Сначала промойте изделие в теплой воде, затем в холодной.

Сначала промойте изделие в теплой воде, затем в холодной.

Очень эффективно действует стиральный порошок: его нужно растворить в горячей воде в пластиковой емкости. Затем следует высыпать туда изделия и хорошо потрясти посудину. После промывки тщательно высушите детали горячим воздухом. Не переживайте за мелкие следы жира: после обезжиривания изделие в руки брать можно, потому что слой жира с пальцев окисляется кислородом моментально.

Изготовление электролита

Электролитом для анодирования в домашних условиях служит раствор в дистиллированной воде серной кислоты. Можно использовать и обычную воду из крана, но если можете взять дистиллированную – лучше выбрать её, так как в первом случае немного портится равномерность процесса – распределение на поверхности детали плотности тока.

Серную кислоту глупо делать самостоятельно, а вот дистиллированную воду – очень просто! Если на улице нет снега или дождя, то лед в морозильнике найдется всегда. Добыть дистиллированную воду и серную кислоту можно в местном автомагазине запчастей, ведь эти ингредиенты применяются с целью обслуживания аккумуляторов автомобилей.

Однако там продается кислота в разбавленном виде до плотности 1,27 грамм на сантиметр кубический под названием «Электролит для свинцового аккумулятора». Вам нужно этот электролит смешать с дистиллированной водой в пропорции 1:1.

Если вы возьмете стандартную 5-литровую канистру с электролитом и столько же воды, то в результате вы получите 10 литров раствора для анодирования. Этого хватит для мелких деталей, а для крупных стоит удвоить это количество.

Помните, что при смешивании кислоты с водой будет выделяться много тепла. Если налить воду в кислоту, она моментально вскипит, брызгая в лицо! Именно поэтому рекомендуется лить электролит в емкость с водой тонкой струей, постоянно помешивая стеклянной палочкой. И лучше одеть защитные очки! При попадании кислоты на одежду или кожу следует её немедленно смыть струей воды и промыть раствором соды.

Режимы обработки

Температура процесса анодирования металла составляет -10 – +10 градусов Цельсия. Растущий слой ниже -10 вполне хорош, однако не хватит напряжения, которое выдается блоком питания, для поддержания необходимой силы тока. Выше +10 градусов защитная пленка хоть и будет формироваться, но она получится нетвердой и бесцветной.

Выше +10 градусов защитная пленка хоть и будет формироваться, но она получится нетвердой и бесцветной.

Однако рекомендуется прекращать процесс анодирования уже при 5 градусах выше нуля. А дело вот в чем, в углу ванны и на поверхности детали наблюдается разная температура, а при анодировании выделяется много энергии в виде тепла.

Но если не обеспечено принудительное перемешивание електролита, нельзя верить термометру! Однако перемешивать электролит стоит постоянно, ложкой, воздухом, насосом, это нужно для выравнивания температуры на поверхности изделия из алюминия. Иначе на детали образуются участки местного перегрева, а затем – пробои и растрав детали.

Анодная плотность тока должна находиться в пределе 1,6 – 4 Ампер на квадратный дециметр. В таких пределах будет нарастать красивый, окрашенный и плотный защитный анодный слой. Лучше всего додерживаться плотности тока от 2 до 2,2 Ампера/дм2. При меньшей силе тока покрытие будет расти медленно нетолстое. При большей силе тока, чем 4 Ампера/дм2 может возникнуть электрический пробой, и изделие будет быстро растравливаться.

Катодная плотность тока должна быть низкой. Чем ниже этот показатель, тем лучше, потому что это обеспечивает равномерный и мягкий режим распределения плотности тока по поверхности обрабатываемой детали, особенно если она большая. Поэтому запомните, что площадь катода из свинца должна быть в два раза больше площади детали (анода).

Процесс анодирования алюминиевого профиля не оговаривает значения напряжения анод-катод. Однако если ваша цепь имеет ненулевое сопротивление, то нужен приличный вольтаж блока питания. Причем желательно, чтобы вы использовали блок питания с несколькими выходными напряжениями. И вот почему.

Защитный слой, который растет на изделии, диэлектрик. По мере его возрастания постоянно растет его электрическое сопротивление. Чтобы поддерживать требуемую плотность тока, на протяжении всего процесса необходимо регулировать несколько раз силу тока при помощи переменного резистора.

Однако напряжения может не хватить, когда анодный слой станет достаточно толстым. В этом случае нужно добавить напряжения. Поэтому блок питания должен обеспечить на выходе хотя бы два напряжения.

Ванна для анодирования

Перед работой необходимо подготовить оборудование для анодирования. Обычно требуется несколько ванн: для обработки маленьких деталей, недлинных и длинных изделий. Они должны быть из алюминия. Подходящим вариантом также является полиэтилен. В качестве маленькой емкости можно использовать пищевой контейнер или длинный цветочный пластиковый горшок.

Дно и стенки пластиковой ванны желательно покрыть листами алюминия. Можно из листа алюминия вырезать выкройку и согнуть импровизированную «емкость». Смысл этого заключается в обеспечении равномерной плотности тока со всех сторон изделия.

Ванна должна отличаться хорошей теплоизоляцией корпуса, иначе в противном случае электролит будет в ней нагреваться слишком быстро, и его придется чаще менять. Самым простым решением станет оклейка ванны толстым слоем пенопласта – 2-4 сантиметра. Также можете закрепить ванну внутри коробки и промежуток залить строительной пеной.

Самым простым решением станет оклейка ванны толстым слоем пенопласта – 2-4 сантиметра. Также можете закрепить ванну внутри коробки и промежуток залить строительной пеной.

После этого следует изготовить для ванны свинцовый катод. Его можно сделать из листового свинца, сняв последний с толстых электрокабелей. Напомним, что площадь катода должна в два раза превышать площадь поверхности обрабатываемого изделия. При этом не учитывается поверхность катода, которая прислонена к стенке. В катодной пластине должны присутствовать отверстия для выхода газа.

Вы можете собрать катод из нескольких кусков свинца, если нет одного. Куски рекомендуется паять мощным паяльником, толстым швом вдоль стыков. Постарайтесь, чтобы катод повторял конфигурацию поверхности детали, обращенной к нему. Вывод из ванны контакта выполните полоской того же материала. Хотя также принято использовать и толстый медный провод в изоляции. Место припайки изолируйте силиконовым герметиком.

Место припайки изолируйте силиконовым герметиком.

Процесс анодирования

Итак, в пластиковую ванну вы залили электролит, на выходе имеется блок питания с током. Для регулирования силы тока к цепи при анодировании титана или алюминия подключите проволочный переменный резистор. В емкости находятся 2 предмета: свинцовый катод в виде пластины и анод – обрабатываемое изделие. При подаче на них тока происходит выделение кислорода и начинает расти анодный защитный слой.

При создании качественного электрического контакта между свинцом и деталью вы будете наблюдать микропузырьки кислорода, что медленно поднимаются со всей поверхности изделия. Их диаметр крайне мал, их течение напоминает струйки дыма. Длительность процесса стоит контролировать визуально – по окрасу детали.

Для мелких деталей она составляет 20-30 минут, для больших изделий – час-полтора.

После того, как деталь полностью покроется налетом серо-голубого цвета, её следует достать из ванной, вымыть под струей холодной воды и протереть ваткой, что смочена в крепком марганцовом растворе, для удаления побочных продуктов реакции. Поверхность должна быть блестящей, светло-серой, гладкой.

Поверхность должна быть блестящей, светло-серой, гладкой.

После процесса анодирования дома некоторые изделия приобретают темно-матовый оттенок, все зависит от режима анодирования. Для окраски анодированных изделий погрузите их в раствор анилинового красителя, что подогрет до 50—60 градусов по Цельсию. Перед работой раствор профильтруйте, потому что мелкие крупинки нерастворившегося красителя способны образовывать на поверхности металла пятна. Интенсивность окраски обычно составляет не больше 15—20 минут.

После того, как деталь приобрела красивый оттенок и твердый, не рыхлый защитный слой, необходимо его зафиксировать. Дело в том, что это покрытие на микроуровне имеет пористую структуру, которая является проницаемой для воздуха и воды. Такой слой металл хорошо защищает от механических повреждений, но слаб против химического.

Существует несколько методов, которые помогают закрыться микропорам. Самый простой – проварить после анодирования детали в кастрюле в воде в течение полчаса. Лучше использовать дистиллированную воду. Также детали можно подержать на паровой бане, также на протяжении получаса.

Лучше использовать дистиллированную воду. Также детали можно подержать на паровой бане, также на протяжении получаса.

Вы уже знаете, что существует несколько технологий анодирования алюминия и деталей из него. Они отличаются условиями рабочего процесса, а если быть конкретнее – то температурой електролита, которая является основным фактором, который влияет на качество анодного защитного слоя. В домашних условиях предпочтительнее выбрать вариант холодного анодирования, ведь в этом случае покрытие получается качестве и толще, а деталь приобретает красивый оттенок и блеск.

Анодирование алюминия в домашних условиях

0 votes

+

Голос за!

–

Голос против!

В защите от ржавчины и коррозии нуждается каждый металл, в том числе и алюминий, который очень часто используется обывателями в домашних условиях. Если создать на поверхности алюминия плотную и толстую окисную пленку, этого будет вполне достаточно для торможения дальнейшей коррозии, что получается в процессе проведения анодирования алюминия. Самые механически прочные и стойкие пленки получаются при низкотемпературном тонкослойном анодировании алюминия, чем вы и будете заниматься.

Самые механически прочные и стойкие пленки получаются при низкотемпературном тонкослойном анодировании алюминия, чем вы и будете заниматься.

Содержание:

- Вопросы безопасности

- Подготовительные работы

- Изготовление электролита

- Режимы обработки

- Ванна для анодирования

- Процесс анодирования

Вопросы безопасности

Провести качественно анодирование в домашних условиях – несложно. Безопаснее и удобнее заниматься данной работой на улице или балконе. В ходе процесса вас ждет несколько опасных для здоровья моментов.

Кислота является очень едкой штукой. Хотя она и находится в сильно разбавленном виде и вызывает при попадании на кожу всего лишь слабый зуд, но если она попадет в глаза – может спровоцировать серьезнейшие травмы! Потому желательно при анодировании стали работать в защитных очках и под рукой всегда иметь ведро с водой или слабым содовым раствором.

Во время процедуры анодирования совершается выделение на аноде кислорода, а на катоде – водорода. После смешивания этих газов они образуют известный гремучий газ, который, в принципе, является тем же динамитом. Поэтому при анодировании в закрытом помещении можно погибнуть от первой искры.

После смешивания этих газов они образуют известный гремучий газ, который, в принципе, является тем же динамитом. Поэтому при анодировании в закрытом помещении можно погибнуть от первой искры.

Подготовительные работы

Помните, что детали после анодирования становятся больше по размерам. Толщина защитного анодного слоя обычно составляет 0,05 миллиметров. К примеру, резьбы, что раньше закручивались впритирку, после процесса анодирования вообще перестанут закручиваться, так как болту в гайке в этом случае станет теснее на 0,2 миллиметра. А шлифовать анодированную практически невозможно.

Полезно отполировать изделия до зеркального блеска на полировочном кругу. Таким образом, сильно выиграет эстетика детали и снизится вероятность при анодировании «прогара». К слову сказать, анодный слой не маскирует дефекты поверхности – они будут заметны и на обработанном изделии.

Перед гальваникой алюминий нужно хорошо обезжирить. Не стоит держать металл в горячем едком натрии или калии, как это рекомендуется в заводских технологиях, потому что заметно портится чистота поверхности. Лучше использовать кусок хозяйственного мыла и зубную щетку, ведь вам предстоит работать с мелкими деталями. Сначала промойте изделие в теплой воде, затем в холодной.

Лучше использовать кусок хозяйственного мыла и зубную щетку, ведь вам предстоит работать с мелкими деталями. Сначала промойте изделие в теплой воде, затем в холодной.

Очень эффективно действует стиральный порошок: его нужно растворить в горячей воде в пластиковой емкости. Затем следует высыпать туда изделия и хорошо потрясти посудину. После промывки тщательно высушите детали горячим воздухом. Не переживайте за мелкие следы жира: после обезжиривания изделие в руки брать можно, потому что слой жира с пальцев окисляется кислородом моментально.

Изготовление электролита

Электролитом для анодирования в домашних условиях служит раствор в дистиллированной воде серной кислоты. Можно использовать и обычную воду из крана, но если можете взять дистиллированную – лучше выбрать её, так как в первом случае немного портится равномерность процесса – распределение на поверхности детали плотности тока.

Серную кислоту глупо делать самостоятельно, а вот дистиллированную воду – очень просто! Если на улице нет снега или дождя, то лед в морозильнике найдется всегда. Добыть дистиллированную воду и серную кислоту можно в местном автомагазине запчастей, ведь эти ингредиенты применяются с целью обслуживания аккумуляторов автомобилей.

Добыть дистиллированную воду и серную кислоту можно в местном автомагазине запчастей, ведь эти ингредиенты применяются с целью обслуживания аккумуляторов автомобилей.

Однако там продается кислота в разбавленном виде до плотности 1,27 грамм на сантиметр кубический под названием «Электролит для свинцового аккумулятора». Вам нужно этот электролит смешать с дистиллированной водой в пропорции 1:1.

Если вы возьмете стандартную 5-литровую канистру с электролитом и столько же воды, то в результате вы получите 10 литров раствора для анодирования. Этого хватит для мелких деталей, а для крупных стоит удвоить это количество.

Помните, что при смешивании кислоты с водой будет выделяться много тепла. Если налить воду в кислоту, она моментально вскипит, брызгая в лицо! Именно поэтому рекомендуется лить электролит в емкость с водой тонкой струей, постоянно помешивая стеклянной палочкой. И лучше одеть защитные очки! При попадании кислоты на одежду или кожу следует её немедленно смыть струей воды и промыть раствором соды.

Режимы обработки

Температура процесса анодирования металла составляет -10 – +10 градусов Цельсия. Растущий слой ниже -10 вполне хорош, однако не хватит напряжения, которое выдается блоком питания, для поддержания необходимой силы тока. Выше +10 градусов защитная пленка хоть и будет формироваться, но она получится нетвердой и бесцветной.

Однако рекомендуется прекращать процесс анодирования уже при 5 градусах выше нуля. А дело вот в чем, в углу ванны и на поверхности детали наблюдается разная температура, а при анодировании выделяется много энергии в виде тепла.

Но если не обеспечено принудительное перемешивание електролита, нельзя верить термометру! Однако перемешивать электролит стоит постоянно, ложкой, воздухом, насосом, это нужно для выравнивания температуры на поверхности изделия из алюминия. Иначе на детали образуются участки местного перегрева, а затем – пробои и растрав детали.

Анодная плотность тока должна находиться в пределе 1,6 – 4 Ампер на квадратный дециметр. В таких пределах будет нарастать красивый, окрашенный и плотный защитный анодный слой. Лучше всего додерживаться плотности тока от 2 до 2,2 Ампера/дм2. При меньшей силе тока покрытие будет расти медленно нетолстое. При большей силе тока, чем 4 Ампера/дм2 может возникнуть электрический пробой, и изделие будет быстро растравливаться.

В таких пределах будет нарастать красивый, окрашенный и плотный защитный анодный слой. Лучше всего додерживаться плотности тока от 2 до 2,2 Ампера/дм2. При меньшей силе тока покрытие будет расти медленно нетолстое. При большей силе тока, чем 4 Ампера/дм2 может возникнуть электрический пробой, и изделие будет быстро растравливаться.

Катодная плотность тока должна быть низкой. Чем ниже этот показатель, тем лучше, потому что это обеспечивает равномерный и мягкий режим распределения плотности тока по поверхности обрабатываемой детали, особенно если она большая. Поэтому запомните, что площадь катода из свинца должна быть в два раза больше площади детали (анода).

Процесс анодирования алюминиевого профиля не оговаривает значения напряжения анод-катод. Однако если ваша цепь имеет ненулевое сопротивление, то нужен приличный вольтаж блока питания. Причем желательно, чтобы вы использовали блок питания с несколькими выходными напряжениями. И вот почему.

com/embed/PMGF2UX__3s?rel=1&autoplay=0&wmode=opaque” frameborder=”0″>Защитный слой, который растет на изделии, диэлектрик. По мере его возрастания постоянно растет его электрическое сопротивление. Чтобы поддерживать требуемую плотность тока, на протяжении всего процесса необходимо регулировать несколько раз силу тока при помощи переменного резистора.

Однако напряжения может не хватить, когда анодный слой станет достаточно толстым. В этом случае нужно добавить напряжения. Поэтому блок питания должен обеспечить на выходе хотя бы два напряжения.

Ванна для анодирования

Перед работой необходимо подготовить оборудование для анодирования. Обычно требуется несколько ванн: для обработки маленьких деталей, недлинных и длинных изделий. Они должны быть из алюминия. Подходящим вариантом также является полиэтилен. В качестве маленькой емкости можно использовать пищевой контейнер или длинный цветочный пластиковый горшок.

Дно и стенки пластиковой ванны желательно покрыть листами алюминия. Можно из листа алюминия вырезать выкройку и согнуть импровизированную «емкость». Смысл этого заключается в обеспечении равномерной плотности тока со всех сторон изделия.

Можно из листа алюминия вырезать выкройку и согнуть импровизированную «емкость». Смысл этого заключается в обеспечении равномерной плотности тока со всех сторон изделия.

Ванна должна отличаться хорошей теплоизоляцией корпуса, иначе в противном случае электролит будет в ней нагреваться слишком быстро, и его придется чаще менять. Самым простым решением станет оклейка ванны толстым слоем пенопласта – 2-4 сантиметра. Также можете закрепить ванну внутри коробки и промежуток залить строительной пеной.

После этого следует изготовить для ванны свинцовый катод. Его можно сделать из листового свинца, сняв последний с толстых электрокабелей. Напомним, что площадь катода должна в два раза превышать площадь поверхности обрабатываемого изделия. При этом не учитывается поверхность катода, которая прислонена к стенке. В катодной пластине должны присутствовать отверстия для выхода газа.

Вы можете собрать катод из нескольких кусков свинца, если нет одного. Куски рекомендуется паять мощным паяльником, толстым швом вдоль стыков. Постарайтесь, чтобы катод повторял конфигурацию поверхности детали, обращенной к нему. Вывод из ванны контакта выполните полоской того же материала. Хотя также принято использовать и толстый медный провод в изоляции. Место припайки изолируйте силиконовым герметиком.

Куски рекомендуется паять мощным паяльником, толстым швом вдоль стыков. Постарайтесь, чтобы катод повторял конфигурацию поверхности детали, обращенной к нему. Вывод из ванны контакта выполните полоской того же материала. Хотя также принято использовать и толстый медный провод в изоляции. Место припайки изолируйте силиконовым герметиком.

Процесс анодирования

Итак, в пластиковую ванну вы залили электролит, на выходе имеется блок питания с током. Для регулирования силы тока к цепи при анодировании титана или алюминия подключите проволочный переменный резистор. В емкости находятся 2 предмета: свинцовый катод в виде пластины и анод – обрабатываемое изделие. При подаче на них тока происходит выделение кислорода и начинает расти анодный защитный слой.

При создании качественного электрического контакта между свинцом и деталью вы будете наблюдать микропузырьки кислорода, что медленно поднимаются со всей поверхности изделия. Их диаметр крайне мал, их течение напоминает струйки дыма. Длительность процесса стоит контролировать визуально – по окрасу детали.

Длительность процесса стоит контролировать визуально – по окрасу детали.

Для мелких деталей она составляет 20-30 минут, для больших изделий – час-полтора.

После того, как деталь полностью покроется налетом серо-голубого цвета, её следует достать из ванной, вымыть под струей холодной воды и протереть ваткой, что смочена в крепком марганцовом растворе, для удаления побочных продуктов реакции. Поверхность должна быть блестящей, светло-серой, гладкой.

После процесса анодирования дома некоторые изделия приобретают темно-матовый оттенок, все зависит от режима анодирования. Для окраски анодированных изделий погрузите их в раствор анилинового красителя, что подогрет до 50—60 градусов по Цельсию. Перед работой раствор профильтруйте, потому что мелкие крупинки нерастворившегося красителя способны образовывать на поверхности металла пятна. Интенсивность окраски обычно составляет не больше 15—20 минут.

После того, как деталь приобрела красивый оттенок и твердый, не рыхлый защитный слой, необходимо его зафиксировать. Дело в том, что это покрытие на микроуровне имеет пористую структуру, которая является проницаемой для воздуха и воды. Такой слой металл хорошо защищает от механических повреждений, но слаб против химического.

Дело в том, что это покрытие на микроуровне имеет пористую структуру, которая является проницаемой для воздуха и воды. Такой слой металл хорошо защищает от механических повреждений, но слаб против химического.

Существует несколько методов, которые помогают закрыться микропорам. Самый простой – проварить после анодирования детали в кастрюле в воде в течение полчаса. Лучше использовать дистиллированную воду. Также детали можно подержать на паровой бане, также на протяжении получаса.

Вы уже знаете, что существует несколько технологий анодирования алюминия и деталей из него. Они отличаются условиями рабочего процесса, а если быть конкретнее – то температурой електролита, которая является основным фактором, который влияет на качество анодного защитного слоя. В домашних условиях предпочтительнее выбрать вариант холодного анодирования, ведь в этом случае покрытие получается качестве и толще, а деталь приобретает красивый оттенок и блеск.

Процесс анодирования алюминия

Анодирование алюминия или его анодное окислениерассматривается многими предпринимателями, как одно из самых перспективных направлений обработки алюминия и его сплавов.

Сущность анодирования алюминия

Почему? Что такого особенного в этом незамысловатом с точки зрения химии процессе? А главное в чем его экономическая выгода? Давайте разбираться.

Как известно, алюминий самый распространенный металл на Земле, а кроме того еще и самый востребованный. Химические и физические свойства алюминия позволяют использовать его практически повсеместно: в машиностроении, авиации, космической промышленности, электро- и теплотехнике и пр. Алюминий на открытом воздухе быстро окисляется и образует на поверхности защитную микропленку, которая делает металлоизделия из алюминия химически более инертными. Однако эта естественная защита слишком мала, поэтому алюминий и его всевозможные сплавы не вечны: со временем они легко подвергаются коррозии.

Защитить изделия из алюминия, сделать их более твердыми и долговечными можно двумя способами: окрасить их с помощью порошковых красок или оксидировать, т.е. искусственно создать на его поверхности толстую пленку. Оксидирование в свою очередь подразделяется на два подвида: химическое оксидирование в растворах хрома и собственно анодирование с помощью анодной поляризации изделия в электролите.

Оксидирование в свою очередь подразделяется на два подвида: химическое оксидирование в растворах хрома и собственно анодирование с помощью анодной поляризации изделия в электролите.

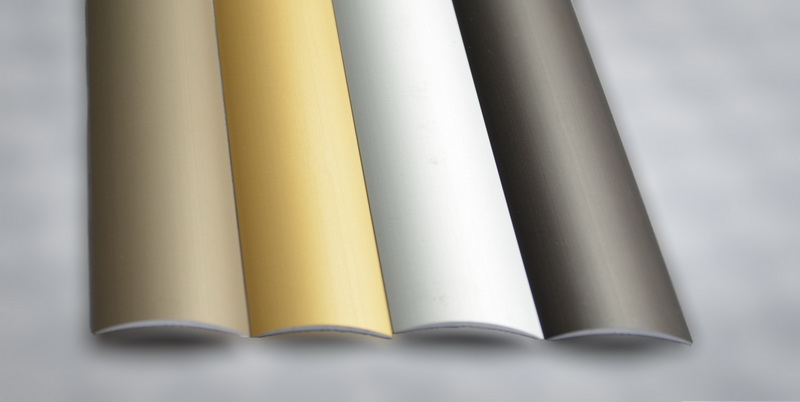

Преимущества окрашивания в том, что готовые изделия внешне более эффектны: получаемый цвет ровнее, ярче, возможных оттенков окрашивания больше, легче получить нужную текстуру. Однако анодирование гораздо менее зависимо от качества поставляемых материалов, да и производственные линии устроены проще. Кроме того, спектр цветов и оттенков анодированных металлоизделий становится с каждым годом все больше и больше. Сейчас доступно даже радужное анодирование с созданием на поверхности изделия переливающегося блестящего покрытия.

Технология анодирования алюминия

Производственный процесс анодирования алюминия условно делится на три этапа:

1. Подготовительный – на этом этапе алюминиевое изделие необходимо тщательно механически и электрохимически обработать. От того, как качественно будет проведен этот процесс будет зависеть конечный результат. Механическая обработка подразумевает очищение поверхности, ее шлифовка и обезжиривание. Затем изделие сначала помещают в щелочной раствор, где происходит так называемое “травление”, а после – в кислотный, для осветления изделия. Последний шаг – промывка изделия. Промывка проводится в несколько стадий, так как крайне важно удалить остатки кислоты даже в труднодоступных участках изделия.

От того, как качественно будет проведен этот процесс будет зависеть конечный результат. Механическая обработка подразумевает очищение поверхности, ее шлифовка и обезжиривание. Затем изделие сначала помещают в щелочной раствор, где происходит так называемое “травление”, а после – в кислотный, для осветления изделия. Последний шаг – промывка изделия. Промывка проводится в несколько стадий, так как крайне важно удалить остатки кислоты даже в труднодоступных участках изделия.

2. Химическое анодирование алюминия – изделие прошедшее первичную обработку подвешивают на специальные кронштейны и помещают в ванну с электролитом между двумя катодами. В качестве электролитов могут выступать растворы серной, щавелевой, хромовой и сульфосальциловой кислот иногда с добавлением органической кислоты или соли. Серная кислота – самый распространенный электролит, однако он не подходит для сложных изделий с мелкими отверстиями или зазорами. Для этих целей лучше подходят хромовые кислоты. Щавелевая кислота в свою очередь создает наилучшие изоляционные покрытия разных цветов.

Щавелевая кислота в свою очередь создает наилучшие изоляционные покрытия разных цветов.

Вид, концентрация, температура электролита, а также плотность тока напрямую влияют на качество анодирования. Чем выше температура и ниже плотность тока, тем быстрее происходит анодирование, пленка получается мягкая и очень пористая. Соответственно чем ниже температура и выше плотность тока, тем тверже покрытие. Диапазон температур в сернокислом электролите колеблется от 0 до 50 градусов по Цельсию, а диапазон плотности от 1 до 3 А/дм2. Концентрация электролита может колебаться в пределах 10-20 % от объема в зависимости от требований технической документации.

3.Закрепление – непосредственно после анодирования поверхность изделия выглядит очень пористой. Чем больше пор – тем мягче поверхность. Поэтому, чтобы изделие получилось крепким и долговечным, поры нужно закрыть. Сделать это можно, окунув изделие в почти кипящую пресную воду, обработав под паром, либо поместив в специализированный “холодный” раствор.

Если изделие предполагается окрасить в какой-нибудь цвет, его не “закрепляют”, так как краска прекрасно заполнит пустое пространство в порах.

Оборудование для анодирования алюминия делится на 3 вида: основное (ванны для анодирования), обслуживающее (обеспечивает непрерывную работу линии, подает ток в ванны и т.д.) и вспомогательное (на нем осуществляется подготовка алюминиевых изделий, их перемещение по линиям, складирование и пр.).

Разновидности анодирования

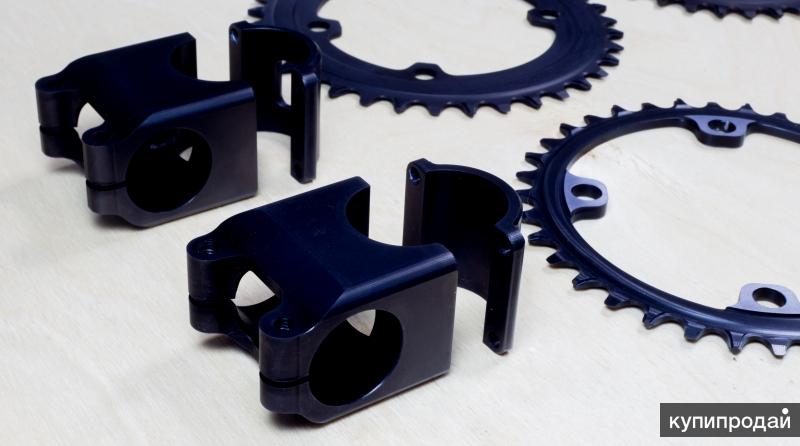

На сегодняшний день можно встретить компании предоставляющие различные услуги по анодированию алюминия. Это и классическое, и твердое, и цветное анодирование. Некоторые организации предлагают анодировать алюминий в домашних условиях. Каждое направление имеет свои интересные особенности, о которых мы и поговорим дальше.

Твердое анодирование алюминия – это особый способ получения сверхпрочной микропленкина поверхности алюминиевой детали. Он получил небывалое распространении в авиа, космо и автостроении, архитектуре и схожих областях. Суть процесса в том, что для анодирования берется не один электролит, а несколько в определенной комбинации. Так одна из запантенованных методик подразумевает смешение серной, щавелевой, винной, лимонной и борной кислот в пропорции 70-160/30-80/5-20/2-15/1-5 г/л. и постепенным увеличением плотности тока с 5 до 28 В. при температуре раствора до 25 градусов по Цельсию. Твердость покрытия достигается благодаря изменению структуры пористых ячеек анодной пленки.

Он получил небывалое распространении в авиа, космо и автостроении, архитектуре и схожих областях. Суть процесса в том, что для анодирования берется не один электролит, а несколько в определенной комбинации. Так одна из запантенованных методик подразумевает смешение серной, щавелевой, винной, лимонной и борной кислот в пропорции 70-160/30-80/5-20/2-15/1-5 г/л. и постепенным увеличением плотности тока с 5 до 28 В. при температуре раствора до 25 градусов по Цельсию. Твердость покрытия достигается благодаря изменению структуры пористых ячеек анодной пленки.

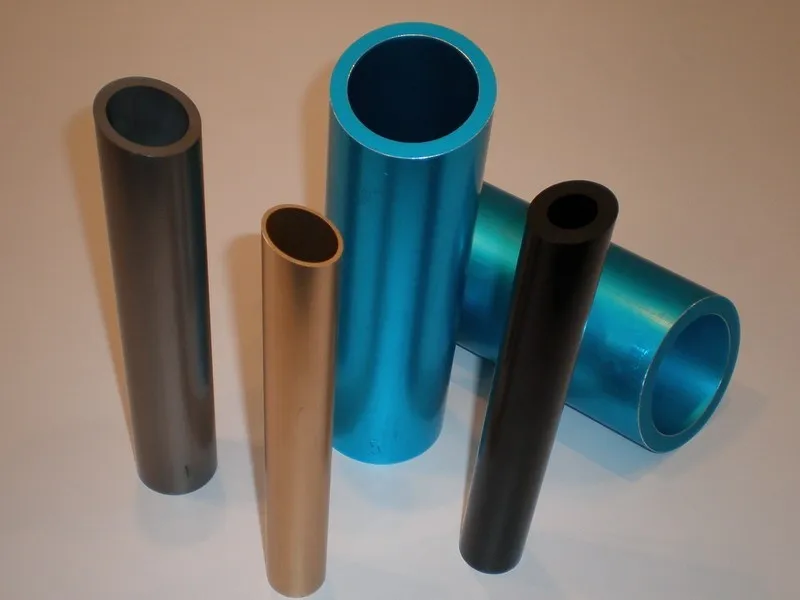

Цветное анодирование алюминия – технология изменения цвета анодированной детали. Производится как до, так и после расположение детали в электролите. Бывает 4 видов:

Первое – адсорбационное окрашивание – происходит сразу после перемещения элемента из ванной с электролитом, т.е до заполнения пор. Деталь также погружают в раствор с красителем, разогретым до определенной температуры (55-75 град. по Цельсию), на некоторое время (обычно от 5 до 30 минут), а затем дополнительно уплотняют, чтобы увеличить окрашенный слой.

по Цельсию), на некоторое время (обычно от 5 до 30 минут), а затем дополнительно уплотняют, чтобы увеличить окрашенный слой.

Второе – электролитическое – оно же черное анодирование алюминия – это получение сначала бесцветной анодной пленки, а затем продолжение процесса в кислом растворе солей некоторых металлов. Цвет готового изделия получается от слабобронзового до черного. Анодирование алюминия в черный цвет востребовано в производстве строительных профилей и панелей.

Третий вид – интерференционное окрашивание – то же, что и предыдущее, но позволяет получить большее количество оттенков благодаря формированию специального светоотражающего слоя.

Ну и наконец, четвертый вид – интегральное окрашивание – в раствор электролита для анодированию добавляют органические соли, благодаря которым и происходит покраска изделия.

Теперь вы получили общее представление о процессе анодирования. Как видно из всего сказанного – электрохимическое оксидирование позволяет добиться самых разных результатов, не тратя при этом огромных денег на организацию процесса. Не удивительно, что в нем так заинтересованы многие предприниматели.

Не удивительно, что в нем так заинтересованы многие предприниматели.

2.3 Анодирование алюминия

Анодное оксидирование алюминия – процесс получения на алюминии оксидной пленки химически или электрохимически из растворов кислот и щелочей. В качестве электролита при электрохимическом анодировании применяются: серная, фосфорная, щавелевая, сульфосалициловая кислота и хромовый ангидрид. Анодирование в основном идет при повышенном напряжении, в зависимости от электролита от 24 до 120 В.

При прохождении тока через электролит в зависимости от его состава образующиеся продукты реакции на алюминиевом аноде могут полностью растворяться, образовывать на поверхности металла прочно сцепленное компактное и электроизоляционное оксидное покрытие толщиной 1,4 нм/ В или частично растворяться в электролите и образовывать пористое оксидное покрытие толщиной в десятки и сотни мкм.

Существуют две теории образования и роста анодно-оксидных покрытий: струткурно-геометрическая и коллоидно-электрохимическая.

С позиции первой теории при наложении на алюминиевый электрод анодного напряжения (т.е подключение его к (+) ) сначала формируется компактная оксидная пленка, наружная часть которой в электролитах, растворяющих оксид, начинает растворяться в дефектных местах и переходить в пористое покрытие. Дальнейший рост анодно-оксидного покрытия происходит на дне образовавшихся пор за счет превращения все более глубоких слоев металла в оксид. Покрытие состоит из гексагональных ячеек. Прилегающий к металлу барьерный слой толщиной 1-1,1 нм, состоит из беспористых ячеек. Ячейки пористого слоя имеют в середине одну пору. Диаметр пор и их число зависят от природы электролита и режима анодирования. Под действием электролита оксид, образующий стенки ячеек, гидратируется. При этом происходит адсорбция воды, анионов электролита и продуктов анодной реакции.

С позиции второй теории образование анодно-оксидных покрытий начинается с возникновения мельчайших частиц оксида, происходящего в результате встречи потока ионов. Адсорбция анионов и воды обуславливает отрицательный заряд частиц. С увеличением числа частиц они превращаются в полиионы – палочкообразные мицеллы, которые образуют скелет ориентированного геля оксида алюминия. В него внедряются анионы электролита. Под действием отрицательного заряда мицеллы подходят к поверхности и сращиваются с металлом. Наряду с процессами образования мицеллярных слоев с участием анионов протекают сопряженные процессы растворения образующегося оксида.

Адсорбция анионов и воды обуславливает отрицательный заряд частиц. С увеличением числа частиц они превращаются в полиионы – палочкообразные мицеллы, которые образуют скелет ориентированного геля оксида алюминия. В него внедряются анионы электролита. Под действием отрицательного заряда мицеллы подходят к поверхности и сращиваются с металлом. Наряду с процессами образования мицеллярных слоев с участием анионов протекают сопряженные процессы растворения образующегося оксида.

Состав и свойства анодно-оксидных покрытий

Тонкие и беспористые анодно-оксидные покрытия представляют собой в основном безводный оксид алюминия, который в чистом виде располагается у границы с металлом. В тонкие беспористые покрытия внедряются от 0,6 до 20% борного ангидрида (электролиты с борной кислотой), значительное количество других ионов.

На границе раздела оксид-электролит находят небольшую часть гидратированного оксида алюминия Al2O3*H2O (бемит).

Пористые анодно-оксидные покрытия состоят в основном из аморфного оксида алюминия и частично включают гамма-Al2O3 . Содержание воды в покрытиях, полученных в сульфатных и оксалатных электролитах, достигает 15%. В зависимости от условий формирования вода в оксидном покрытии может находиться в составе бемита или байерита (Al2O3*3H2O). Покрытия содержат значительное количество анионов электролитов.

Цветные покрытия (получение напрямую из электролита)

Анодно-оксидные покрытия, полученные, например, в оксалатном электролите, имеют обычно желтоватый оттенок. Если в этом электролите алюминий и его сплавы анодируются вначале переменным, а затем постоянным током, покрытия получаются окрашенными в цвет от светло-соломенного до золотистого и бронзового.

Окрашивание анодных покрытий (получение пористого покрытия и окраска в отдельном растворе)

Прозрачные и полупрозрачные защитно-декоративные покрытия алюминия и его сплавов окрашивают в водных прямых кислотных органических красителей.

Содержание красителей в растворах колеблется от 0,1-0,5 г/л для светлых тонов до 5 для интенсивного и 10-15 для черного цвета. Температура растворов 50-70, время окрашивания от 300 до 1800 с.

Окраска покрытий, полученных в различных электролитах, различается из-за различия свойств пористости и естественного цвета покрытия.

Для получения необходимых цветов окраски используют смеси анилиновых красителей.

Некачественная окраска удаляется в растворе перманганата калия и азотной кислоты.

Кроме органических красителей применяются и неорганические.

Ограниченную цветовую гамму, но более светостойкую окраску анодно-оксидных покрытий получают реакцией двойного обмена в растворах неорганических солей

Окисные пленки, полученные из сернокислого электролита, обладают высокой адсорбционной способностью и стойкостью против коррозии. Важным достоинством этого электролита является то, что в нем можно анодировать почти все алюминиевые сплавы. Не рекомендуется применять анодирование в серной кислоте только для деталей, имеющих узкие щели, зазоры, клепаные или сварные соединения во избежание коррозии металлов, от следов электролита.

Анодирование производится и электролите состава г/л:

серная кислота H2SO4 – 170-200

температура 15-25 °С.

Анодную плотность тока выбирают с учетом состава обрабатываемого сплава, Алюминий и плакированный металл анодируют при плотности тока 1-2 А/дм2 и напряжении 10-15 В; дюралюминий и силумин – при плотности тока 0,5-1 А/дм2 и напряжении 12-20 В. Продолжительность анодирования 30-50 мин. В качестве катода используют свинец; отношение площади катодов к плошали анодов 1:1 или 2:1.

При повышении температуры электролита и плотности тока продолжительность анодирования может быть сокращена, но качество пленки при этом ухудшается. Поэтому при длительной работе ванн электролит следует охлаждать водяными рубашками или свинцовыми и титановыми змеевиками.

Детали загружают в ванну на подвесках, изготовленных из алюминия. От качества электрического контакта между подвесками и деталями зависит качество получаемой пленки. В случае неплотного контакта происходит местный разогрев металла, из-за чего может произойти разрыхление пленки и растравливание детали. Для обеспечения надежного контакта изготовляют специальные приспособления с пружинными или винтовыми зажимами, детали закрепляют туго натянутой алюминиевой проволокой. Анодную пленку с приспособлений, используемых неоднократно, перед каждой новой загрузкой следует удалять в растворе щелочи.

В случае неплотного контакта происходит местный разогрев металла, из-за чего может произойти разрыхление пленки и растравливание детали. Для обеспечения надежного контакта изготовляют специальные приспособления с пружинными или винтовыми зажимами, детали закрепляют туго натянутой алюминиевой проволокой. Анодную пленку с приспособлений, используемых неоднократно, перед каждой новой загрузкой следует удалять в растворе щелочи.

| Дефект | Причина дефекта | Способ устранения |

| Отсутствие пленки на отдельных местах | Плохой контакт детали с подвеской | Улучшить контакт |

| Прожог металла | Неплотный контакт детали с подвеской | Улучшить контакт |

| Соприкосновение деталей друг с другом | Увеличить расстояние между деталями | |

| Короткое замыкание между деталью и катодом | Устранить короткое замыкание | |

| Хрупкость пленки | Температура электролита ниже 15 °С | Повысить температуру электролита |

| Растравливание анодной пленки | Температура электролита выше 25 °С | Охладить электролит |

| Большая продолжительность анодирования | Уменьшить время анодирования | |

| Большая концентрация кислоты | Откорректировать электролит | |

| Темные пятна и полосы, рыхлая пленка | Содержание алюминия в электролите более 30 г/л | Удалить окислы алюминия декантацией |

После окончания процесса анодирования детали тщательно промывают в проточной воде до полного удаления следов электролита и подвергают дополнительной обработке: уплотнению для повышения коррозионной стойкости анодной пленки или окрашиванию для улучшения декоративной отделки. Эти процессы возможны благодаря высокой (до 30% объема) пористости анодной пленки и ее способности поглощать водные растворы.

Эти процессы возможны благодаря высокой (до 30% объема) пористости анодной пленки и ее способности поглощать водные растворы.

Уплотнение анодных пленок проводится обработкой их горячей водой или растворами хроматов. В обоих случаях окись алюминия гидролизуется, увеличиваясь в объеме, и заполняет поры. Обработку в горячей воде ведут при температуре 95-100 °С в течение 20-30 мин. Хроматную обработку ведут в растворе, содержащем 80-100 г/л бихромата натрия или калия при температуре 80-90 °С в течение 10-15 мин. Анодная пленка приобретает при этом лимонно-желтый цвет.

Удаление дефектной анодной пленки без нарушения размеров детали производят в растворе, содержащем хромовый ангидрид CrO317-20 г/л и фосфорную кислоту H3PO4 35 г/л. Температура 90-100 °С. Применяется также раствор едкого натра с концентрацией 100 r/л. Температура раствора 70-90 С.

При анодировании в щавелевокислом электролите получаются пленки, обладающие хорошими электроизоляционными свойствами. Они непрозрачны, окрашены в декоративные золотистые тона. В этом электролите можно обрабатывать литейные сплавы алюминия, содержащие до 5% меди или 4% кремния. Анодирование ведется на постоянном или переменной токе.

Они непрозрачны, окрашены в декоративные золотистые тона. В этом электролите можно обрабатывать литейные сплавы алюминия, содержащие до 5% меди или 4% кремния. Анодирование ведется на постоянном или переменной токе.

Анодирование постоянным током производят в электролите состава г/л:

щавелевая кислота H2C2O4 – 30- 50 г/л.

Режим работы: температура электролита 15-25 °С, анодная плотность тока 1-2 А/дм2, напряжение на ванне 40-60 В (к концу электролиза достигает 60-70В).

Для получения твердых пленок с хорошими электроизоляционными свойствами их толщина должна быть не менее 25-40 мкм.

Вредными примесями, ухудшающими качество анодирования, являются хлор и алюминии. Их допустимая концентрация в электролите составляет соответственно 0,04 г/л и 30 г/л.

Хромовокислые электролиты анодирования рекомендуются для получения защитных анодных пленок на деталях сложной конфигурации, имеющих клепаные и сварные соединения. Анодные пленки, получаемые из этого электролита, бесцветны, отличаются повышенной коррозионной стойкостью (применяются без дополнительной обработки), малой пористостью, высокой пластичностью и эластичностью, но характеризуются меньшей твердостью и износостойкостью по сравнению с оксидными пленками из сернокислых и щавелевокислых электролитов.

Электролит содержит г/л:

хромовый ангидрид CrO3 90-100 г/л

Плотность тока до 2 А/дм2. Температура электролита 35-40 °С. Продолжительность процесса анодирования 50-60 мин. Напряжение на ванне составляет 40-50 В, затем постепенно повышается до 100 В.

Скорость формирования оксидной пленки значительно зависит от температуры электролита, которую нужно поддерживать с точностью ±2 °С. Анодная пленка в зависимости от марки сплава имеет цвет от серого до коричневого с толщиной 3-4 мкм.

В процессе анодирования в электролите накапливается алюминий, уменьшается концентрация свободной хромовой кислоты за счет ее связывания алюминием и катодного восстановления шестивалентных ионов хрома до трехвалентных.

Так как работоспособность электролита определяется содержанием свободной хромовой кислоты, то требуется периодическое корректирование электролита добавлением хромового ангидрида, концентрацию которого можно доводить до 250 г/л.

При анодировании в хромовокислом электролите используют катоды из нержавеющей стали Х18Н9Т или алюминия марки А0. Для уменьшения скорости побочного процесса катодного восстановления шестивалентных ионов хрома отношение поверхности катода к поверхности обрабатываемых деталей не должно превышать 5:1.

Для уменьшения скорости побочного процесса катодного восстановления шестивалентных ионов хрома отношение поверхности катода к поверхности обрабатываемых деталей не должно превышать 5:1.

Вредной примесью при анодировании являются сульфат-ноны, они замедляют процесс анодирования и ухудшают качество получаемых пленок. При составлении электролита сульфат-ноны удаляют введением углекислого бария.

Технология анодирования алюминиевых профилей – статья про фасадный профиль

Анодирование в обобщенном смысле – это электрохимический процесс образования стабильных оксидных покрытий на поверхности металлов. Анодные покрытия на алюминии могут формироваться с применением большого количества электролитов при постоянном токе, переменном токе или их комбинации. Для анодирования алюминиевых прессованных профилей обычно применяется электролиты только на основе серной кислоты, иногда с добавкой щавелевой кислоты [1].

Различие между анодированием и окрашиванием

Анодное покрытие образуется в результате реакции алюминия с ионами электролита. Получаемое покрытие имеет больший объем, чем исходное алюминиевое основание. Поэтому после анодирования обычно происходит увеличение размеров изделия. При обычном сернокислом анодировании это увеличение размера составляет около одной трети толщины анодного покрытия.

Получаемое покрытие имеет больший объем, чем исходное алюминиевое основание. Поэтому после анодирования обычно происходит увеличение размеров изделия. При обычном сернокислом анодировании это увеличение размера составляет около одной трети толщины анодного покрытия.

Основное «размерное» отличие между анодным покрытием и слоем краски на алюминиевом изделии заключатся в следующем. Анодное покрытие образуется из самого алюминия, тогда как слой краски, например, жидкой, дополнительно наносится на поверхность алюминия (рисунок 1).

Рисунок 1 – Размерные различия между анодным покрытием и слоем краски

Процесс анодирования алюминиевых профилей

Существует много способов анодирования алюминиевых изделий в зависимости от их размеров. Например, алюминиевые заклепки, можно анодировать насыпью с помощью специального вращающегося барабана. Прессованные алюминиевые профили, которые обычно имеют длину от 6 до 8 м, анодируют на специальных навесках. Конструкция навесок обеспечивает надежное закрепление профилей и плотный электрический контакт для всех профилей. На одной навеске может устанавливаться до нескольких десятков профилей в один, два или более рядов (рисунок 2).

Конструкция навесок обеспечивает надежное закрепление профилей и плотный электрический контакт для всех профилей. На одной навеске может устанавливаться до нескольких десятков профилей в один, два или более рядов (рисунок 2).

Рисунок 2 – Схема процесса анодирования навески алюминиевых профилей [2]

В качестве источника тока при анодировании алюминия могут применяться источники постоянного или переменного тока, а также их комбинация. В стандартном сернокислом анодировании обычно применяют выпрямители постоянного тока с напряжением 24 вольта.

Структура анодного покрытия

Известно, что анодное покрытие состоит из двух слоев. Пористый слой оксида алюминия вырастает на относительно тонком сплошном слое, который называют барьерным слоем (рисунок 3). Толщина этого барьерного слоя зависит от состава электролита и технологических параметров анодирования.

Рисунок 3 – Структура анодной ячейки

При сернокислом анодировании скорость роста пористого слоя постоянна при постоянной плотности тока. При плотности тока 1,3 А/дм2 она составляет 0,4 мкм/мин. Так как толщина барьерного слоя остается постоянной, то эта скорость роста должна соответствовать скорости растворения оксида алюминия внутри поры.

При плотности тока 1,3 А/дм2 она составляет 0,4 мкм/мин. Так как толщина барьерного слоя остается постоянной, то эта скорость роста должна соответствовать скорости растворения оксида алюминия внутри поры.

Размеры оксидных ячеек анодного покрытия зависят от технологических параметров анодирования. Типичные размеры анодных ячеек для сернокислого анодного покрытия [2]:

- Диаметр пор: 14,5-18 нм

- Плотность размещения пор: 40-80·109 пор/см2

- Диаметр ячейки: 40-53 нм

- Пористость: 15 %

- Толщина барьерного слоя: 14-18 нм

- Толщина пористого слоя: 5-25 мкм

Технологические параметры сернокислого анодирования

Сернокислый электролит

Для анодирования алюминиевых прессованных профилей во всем мире обычно применяют электролиты на основе серной кислоты.

Qualanod задает для сернокислого электролита следующие параметры [2]:

- Концентрация свободной серной кислоты должна быть не выше 200 г/л при колебании внутри интервала 10 г/л от заданной величины;

- Концентрация алюминия должна быть не выше 20 г/л, предпочтительно в интервале от 5 до 15 г/л.

Температура ванны анодирования

Указания Qualanod по температуре ванны анодирования [2]:

- для заданной толщины анодного слоя 5 мкм и 10 мкм: не выше 21 ºС

- для заданной толщины анодного слоя толщины 15 мкм, 20 мкм и 25 мкм: не выше 20 ºС.

Плотность тока

Qualanod рекомендует среднюю плотность тока [2]:

• 1,2 – 2,0 A/дм² для анодного покрытия толщиной 5 мкм и 10 мкм

• 1,4 – 2,0 A/дм² для анодного покрытия толщиной 15 мкм

• 1,5 – 2,0 A/дм² для анодного покрытия толщиной 20 мкм

• 1,5 – 3,0 A/дм² для анодного покрытия толщиной 25 мкм.

Алюминиевые сплавы для анодированных профилей

Для алюминиевых профилей, которые будут подвергаться анодированию, обычно применяют сплавы 6060 и 6063 с некоторыми ограничениями по содержанию магния и кремния, а также примесных элементов, таких как, железо, медь и цинк.

Обычно, чем чище алюминий и чем меньше в нем легирующих элементов, тем лучше он анодируется. Повышенное содержание примесей в сплаве приводит к образованию в анодном покрытии включений, которые неблагоприятно влияют на однородности его внешнего вида.

Повышенное содержание примесей в сплаве приводит к образованию в анодном покрытии включений, которые неблагоприятно влияют на однородности его внешнего вида.

См. о влиянии химического состава алюминиевых сплавов на качество анодированных профилей здесь.

Изменение толщины анодного покрытия в ходе анодирования

Толщина готового анодного покрытия зависит от общей длительности анодирования. Однако скорость роста толщины покрытия зависит от нескольких факторов, таких как, состав электролита, плотность тока и текущая длительность обработки.

В ходе анодирования происходят два конкурирующих процесса (рисунок 4):

- непрерывный рост толщины анодного покрытия и

- растворение анодного покрытия под воздействием электролита.

Рисунок 4 – Изменение толщины покрытия в ходе анодирования [2]

Теоретическая величина толщины покрытия при постоянной плотности тока подчиняется известному закону Фарадея. Из этого закона следует, что оксид алюминия растет пропорционально количеству электричества, которое проходит через анод (алюминиевый профиль).

Из этого закона следует, что оксид алюминия растет пропорционально количеству электричества, которое проходит через анод (алюминиевый профиль).

Влияние температуры электролита

Увеличение температуры электролита приводит к пропорциональному увеличению скорости растворения образующегося анодного покрытия. В результате анодное покрытие становится более тонким, более пористым и более мягким.

Влияние плотности тока

Интервал плотности тока, который применяется в стандартном анодировании составляет от 1 до 2 А/дм2 и в некоторых случая – до 3 А/дм2. Плотность тока ниже 1 А/дм2 дает мягкие, пористые и тонкие покрытия. С увеличением плотности тока анодное покрытие формируется быстрее и с относительно меньшим растворением электролитом. Поэтому покрытие получается более твердым и менее пористым.

Влияние концентрации серной кислоты

Влияние повышенной концентрации серной кислоты на формирование анодного покрытия аналогично повышению температуры, хотя влияние температуры является более существенным. Высокая концентрация серной кислоты может ограничивать возможность получения анодного покрытия большой толщины из-за повышенной способности электролита растворять формирующийся пористый оксид алюминия.

Высокая концентрация серной кислоты может ограничивать возможность получения анодного покрытия большой толщины из-за повышенной способности электролита растворять формирующийся пористый оксид алюминия.

Цветное анодирование

Для получения цветного анодного покрытия на алюминиевых профилях применяют два основных метода окрашивания (рисунок 5) :

- Адсорбционное окрашивание

- Электролитическое окрашивание

Адсорбционное окрашивание

Алюминиевые профили с бесцветным анодным покрытием без наполнения пор погружают в водный раствор органического или неорганического красителя. Поглощение красителя производится только на 3-4 микрона в глубину пор анодного покрытия (рисунок 5). Затем покрытие подвергают наполнению. Обычно применяют горячие растворы красителей – от 55 до 75 ºС, а длительность окрашивания – от 5 до 15 минут, иногда – 30 минут. Оптимальный диапазон величины рН раствора обычно составляет от 5 до 6.

Рисунок 5 – Основные методы окрашивания

анодированных алюминиевых профилей [2]

Электролитическое окрашивание

Электролитическое окрашивание заключается в погружении анодированного изделия в раствор, содержащий соли металлов и приложении к нему переменного и постоянного электрического тока. В таких условиях на дне пор образуется металлический осадок. Цвет анодного покрытия зависит от состава электролита. Такие металлы, как олово, никель и кобальт, дают цвета от бронзового до черного, медь дает красный цвет.

В таких условиях на дне пор образуется металлический осадок. Цвет анодного покрытия зависит от состава электролита. Такие металлы, как олово, никель и кобальт, дают цвета от бронзового до черного, медь дает красный цвет.

Цвет в определенной степени не зависит от толщины анодного покрытия, а зависит в основном от количества осажденного в поры металла. Так, 200 мг олова на квадратный метр поверхности дает светлую бронзу, 2000 мг – черный цвет [2].

Свойства анодного покрытия после электролитического окрашивания в целом аналогичны обычному (бесцветному) анодному покрытию. Стойкость цвета к воздействию солнечного света для большинства электролитов значительно выше, чем для адсорбционного окрашивания.

Наполнение анодных покрытий

Наполнение анодного покрытия – бесцветного и цветного – это последний технологический этап процесса анодирования. Этот этап является очень важным для долговечности анодного покрытия, в том числе, его внешнего вида.

Гидротермическое наполнение

Наполнение анодного покрытия в горячей воде обеспечивает полное блокирование анодных пор за счет образования различных видов гидратированного оксида алюминия, в основном, богемита [2].

Наполнение пор обычно производят путем погружения в воду при температуре 96-100 ºС при величине рН от 5,5 до 6,5. Длительность операции наполнения обычно составляет 2-3 минуты на каждый микрометр номинальной толщины анодного покрытия. Качество воды в ванне наполнения должно быть очень высокое. Такие загрязнители воды, как фосфаты, силикаты и фториды могут замедлять процесс наполнения пор.

Холодное наполнение

Известны так называемые «холодные» методы наполнения анодных покрытий, которые выполняются при температуре 25-30 ºС. В этом случае применяются растворы на основе фторидных соединения в присутствии солей никеля или кобальта [1, 2]. Применение этих методов требует высокой культуры производства и жесткого контроля качества наполнения. Кроме того, они требуют эффективной очистки стоков, содержащих тяжелые металлы.

Источники:

1. Specifications for the QUALANOD Quality Label for Sulfuric Acid-Based Anodizing of Aluminium, Edition 01. 01.2017.

01.2017.

2. TALAT Lecture 5203 – European Aluminium Association, 1994.

Смотрите также – навесные вентилируемые фасады Алюком.

компаний по анодированию алюминия | Услуги по анодированию алюминия

Тем не менее, анодирование может также применяться к таким металлам, как титан, где вместо этого оно будет называться анодированием титана.

Готовая продукцияВ архитектуре производители используют этот процесс для повышения структурной стабильности и прочности таких элементов, как крыши, внешние панели и оконные рамы. В автомобильной промышленности анодирование алюминия используется в качестве защитного кожуха для открытых алюминиевых деталей в автомагазинах, а также для нанесения последних штрихов на такие компоненты автомобиля, как отделка салона. Далее, анодирование алюминия повышает прочность защитных внешних корпусов электроники, такой как спутники, mp3-плееры, камеры и многое другое.

Продукты питания и напитки, как коммерческие, так и бытовые, выигрывают от устойчивости анодированных кастрюль, сковородок и другой кухонной посуды и столовых приборов. Наконец, в промышленном производстве производители выполняют анодирование алюминия на заводском оборудовании, таком как конвейеры, электролитические конденсаторы и весы.

Наконец, в промышленном производстве производители выполняют анодирование алюминия на заводском оборудовании, таком как конвейеры, электролитические конденсаторы и весы.

Анодирование началось в 1920-х годах. Сначала в 1923 году британские граждане Гай Данстан Бенгоу и Джон Макартур Стюарт получили патент США на свой метод анодирования. Позже британское правительство задокументировало этот метод отделки, названный процессом Бенго-Стюарта, в своих оборонных спецификациях. Они использовали его для создания антикоррозионного покрытия на гидросамолётах.

Также в 1923 году японцы запатентовали анодирование щавелевой кислотой. Они, а позже и немцы, использовали этот процесс отделки в архитектуре. Четыре года спустя Гауэр и О’Брайен запатентовали свой процесс сернокислотного анодирования.

Несколько десятилетий спустя, между 1960-ми и 1970-ми годами, строители начали активно использовать анодированный алюминий в своих архитектурных проектах. В те годы анодирование алюминия стало очень популярным. С тех пор строительные материалы из анодированного алюминия были заменены материалами с порошковым покрытием и пластиком. Тем не менее, анодирование алюминия по-прежнему популярно, и нам не терпится увидеть, куда производители приведут его в будущем.

В те годы анодирование алюминия стало очень популярным. С тех пор строительные материалы из анодированного алюминия были заменены материалами с порошковым покрытием и пластиком. Тем не менее, анодирование алюминия по-прежнему популярно, и нам не терпится увидеть, куда производители приведут его в будущем.

Существует множество областей применения, в которых используются неалюминиевые анодированные материалы. Примеры этих металлов включают титан, тантал, ниобий, цинк и магний.

Титан часто анодируют для улучшения ювелирных изделий и других декоративных предметов. Анодированный титан все чаще используется для изготовления обручальных колец, потому что он твердый и не вызывает аллергии.

Тантал — это материал, который после анодирования производители используют для изготовления конденсаторов и в декоративных целях. Производители могут манипулировать анодированным танталом, чтобы он отображал широкий спектр цветов. Они также могут контролировать толщину пленки, изменяя напряжение и температуру анодирования. Обычно толщина пленки анодированного тантала находится в диапазоне от 18 до 23 ангстрем на вольт.

Обычно толщина пленки анодированного тантала находится в диапазоне от 18 до 23 ангстрем на вольт.

Ниобий — еще один материал, который производители любят анодировать в декоративных целях. Анодированный ниобий – распространенный элемент памятных монет и украшений. Как и тантал, анодированный ниобий доступен в широком диапазоне цветов и толщины пленки.

Цинк — еще один металл, который сервисные службы анодируют альтернативными методами. Хотя они не часто анодируют его, когда они это делают, производители используют процесс, введенный Международной организацией по свинцу и цинку. Этот процесс создает оливково-зеленый, твердый и устойчивый к коррозии цинк.

Магний — это материал, который производители довольно регулярно анодируют. Производители могут запечатать его маслом, воском и подобными материалами. Анодированный магний популярен в качестве грунтовки под краску.

Описание процесса Для анодирования алюминия производители могут использовать различные методы. Однако в целом процесс выглядит примерно так:

Однако в целом процесс выглядит примерно так:

1. Сначала производители устанавливают ванну с электролитическим раствором. Они могут или не могут улучшить это с помощью красителей.

2. Далее берут металл типа алюминия и погружают в раствор электролита.

3. После погружения металла производители пропускают постоянный ток через раствор электролита, вызывая выделение кислорода и водорода.

4. Когда это происходит, кислород реагирует на поверхности алюминия, действуя как анод (положительный электрон), а водород реагирует на его поверхности как катод (отрицательный электрон). Эти реакции проявляются в виде накопления оксида алюминия (или другого оксида, если металл не алюминий).

Дизайн При подготовке к анодированию детали или изделия производители думают о ряде аспектов применения, таких как желаемая толщина пленки, желаемая твердость пленки, желаемый цвет пленки и желаемые изменения металла. Исходя из этих соображений, производители могут принять решение о деталях процесса, таких как состав раствора/красителя, концентрация электролита, температура раствора, кислотность и текущее напряжение. Чтобы создать более толстые или твердые пленки, они будут использовать более слабые растворы в сочетании с более низкими температурами и более высокими напряжениями. Для производства более тонких или мягких пленок они будут делать противоположное.

Чтобы создать более толстые или твердые пленки, они будут использовать более слабые растворы в сочетании с более низкими температурами и более высокими напряжениями. Для производства более тонких или мягких пленок они будут делать противоположное.

Производители используют ряд различных систем для анодирования материалов. Хотя они предлагают клиентам комплекты для анодирования, они чаще всего сами используют оборудование для анодирования, включая анодирующие выпрямители и контроллеры для анодирования.

Анодирующие выпрямители преобразуют переменный ток (AC) в постоянный ток (DC). Производители используют этот постоянный ток для анодирования устойчивых к коррозии деталей. Это связано с тем, что при прохождении через конструкцию постоянный ток останавливает коррозию.

Контроллеры выпрямителя для анодирования представляют собой цифровые элементы управления, которые позволяют производителям тщательно управлять операциями анодирования. Они часто сочетаются с технологией ЧПУ и компьютерным программированием. С их помощью производители могут создавать анодированные детали и изделия с точными слоями и цветами.

Они часто сочетаются с технологией ЧПУ и компьютерным программированием. С их помощью производители могут создавать анодированные детали и изделия с точными слоями и цветами.

Для выполнения анодирования алюминия производители используют один из трех основных процессов: анодирование хромовой кислотой (Тип I), анодирование серной кислотой (Тип II) и анодирование твердого покрытия серной кислотой, или твердое анодирование (Тип III).