Анодная защита трубопроводов от коррозии: электрохимическая, принцип действия, ЭХЗ, анодная

alexxlab | 25.02.2023 | 0 | Разное

Методы защиты трубопроводов от коррозии

Коррозия нередко губит даже самые надежные трубопроводы. В особенности ей подвержены фланцевые соединения. Несмотря на то, что современные технологии предлагают всевозможные защитные обработки и напыления, идеальное средство от коррозии – это утопия. Статья расскажет об этом более подробно.

Почему же возникает коррозия?

Главная причина появления коррозии в трубопроводе – это результат взаимодействия электрохимических реакций окисления с постоянной влагой. Сам термин «коррозия» подразумевает общее ухудшение эксплуатационных характеристик металла. Чтобы избежать ее на самом начальном уровне, производители тщательно подбирают материал для трубопровода идеталей трубопровода, ведь разные металлы обладают индивидуальной устойчивостью к разрушению. Например, известно, что коррозийной деформации более подвержены чугун и углеродистая сталь, в то время как никелированные и хромированные стали обладают относительной устойчивостью к ней.

Для примера приведем таблицу устойчивости некоторых металлов в различных средах:

Как мы уже говорили, технологии не стоят на месте и постепенно предлагают нам решения проблемы коррозии металлов. На сегодняшний день различают несколько видов антикоррозийной защиты трубопроводов.

Методы антикоррозийной защиты

Электрохимическая защита

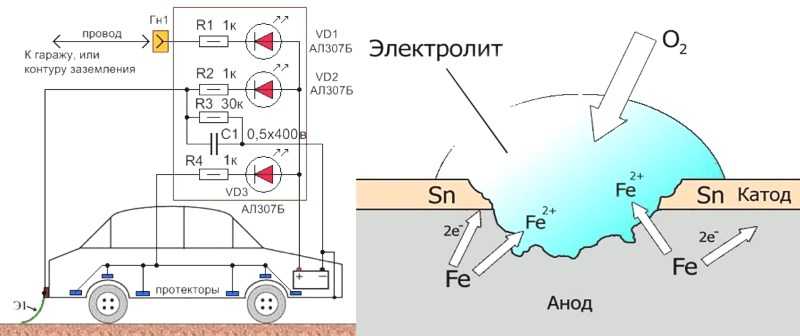

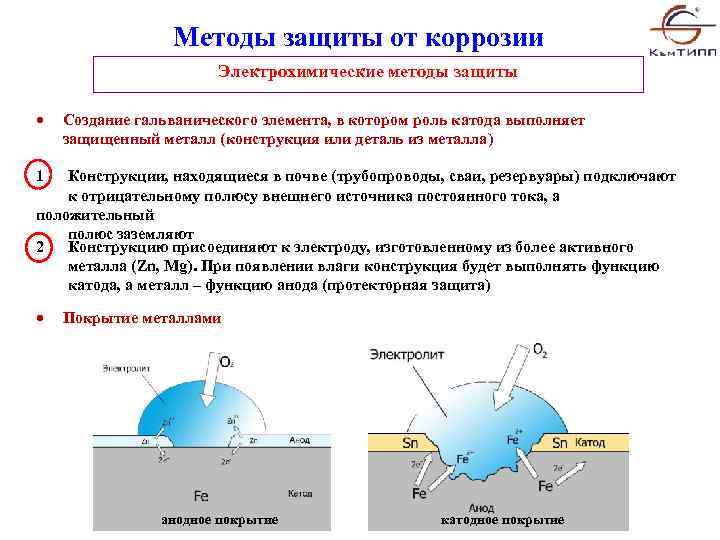

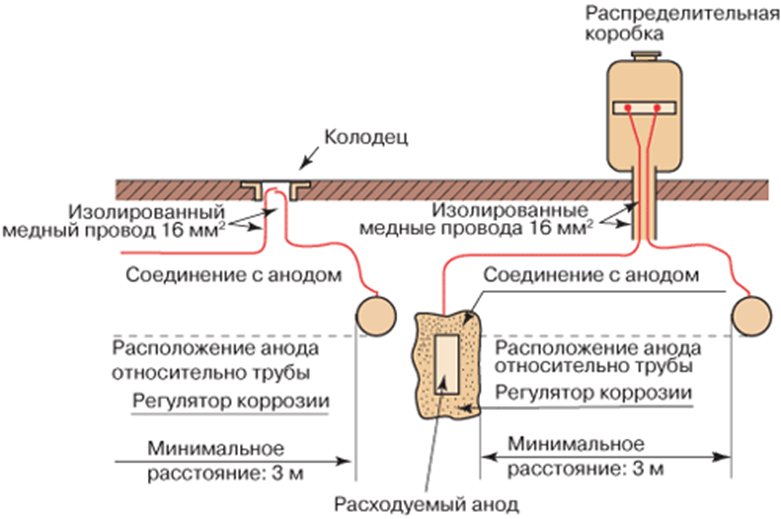

Электрохимическая защита металла применяется в тех случаях, когда обновление покрытия при помощи покраски или напыления уже невозможно(например, подземный трубопровод). Принцип работы электрохимической защиты основан на разности потенциалов металлов, используемых для изготовления трубопровода и фланцев. На практике защита при помощи электрохимического метода выглядит так: к трубопроводу подключают источник постоянного тока; ток обеспечивает катодную поляризацию гальванических пар; аноды на поверхности металла превращаются в катоды; под действием неблагоприятной среды оставшиеся аноды расщепляются вместо молекул самого металла.

Анодную

Такой метод защиты применим к изделиям из титана, низколегированных углеродистых сталей. Анодная защита наиболее эффективна в электропроводныхкоррозионных средах.

Во время анодной защиты потенциал защищаемого металла стараются сместить в положительную сторону посредством внешнего источника электрического тока или путем добавления в коррозийную среду окислителей, способствующих катодному процессу.

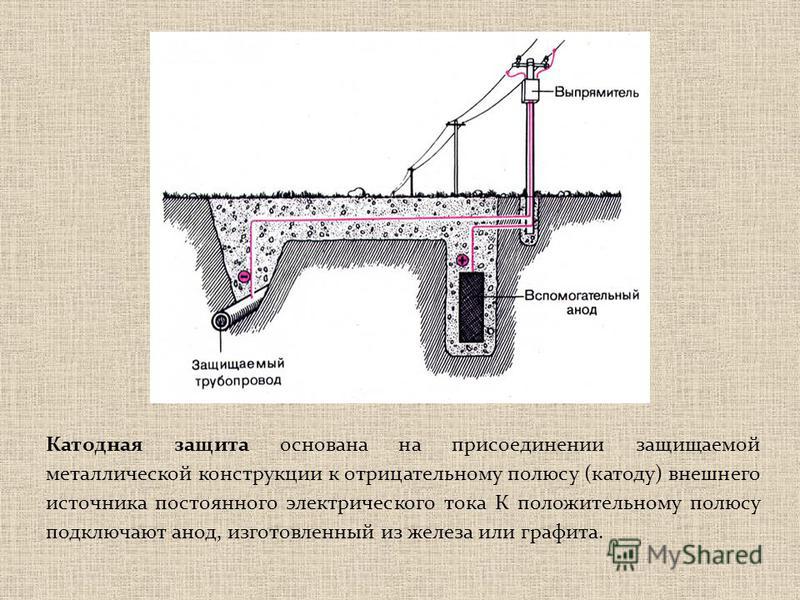

Катодную

Катодная защита от коррозии востребована в том случае, если металл устойчив к пассивации. Ток от отрицательного полюса меняет катодную поляризацию на анодную. Положительный источник тока питает анод. За счет разрушения анода коррозия предотвращается.

Механическая защита

В случае, если трубопровод расположен в легкодоступном для специалистов месте, можно воспользоваться механическими методами защиты металла от коррозии. Чаще всего под этим подразумеваются всевозможные лакокрасочные работы, нанесение защитного полимерного напыления или металлической пленки, защитные покрытия из паст и смазок, а также процесс гуммирования – то есть нанесение резинового защитного покрытия.

Чаще всего под этим подразумеваются всевозможные лакокрасочные работы, нанесение защитного полимерного напыления или металлической пленки, защитные покрытия из паст и смазок, а также процесс гуммирования – то есть нанесение резинового защитного покрытия.

Протекторная защита трубопроводов от коррозии [суть и методы]

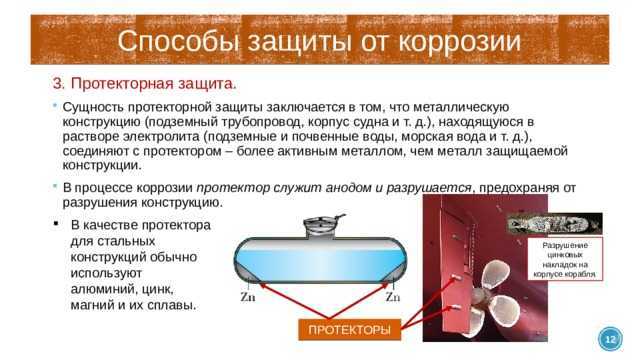

Несмотря на повсеместное применение пластика, металлические трубопроводы по-прежнему широко применяются для транспортировки кислот, щелочей, газов, нефтепродуктов и пр. Такие сооружения со временем начинают приходить в негодность из-за атмосферной, химической и других видов коррозии. Несмотря на то, что это естественный процесс, его, тем не менее, можно замедлить. Для этого и существует протекторная защита металла от коррозии.

Причины появления коррозии

Развитие коррозии трубопроводов происходит в результате реакции окисления металла от постоянного воздействия влажной среды. Изменяется состав металла на ионном уровне. На данный процесс может оказывать влияние состав жидкости, протекающей внутри трубопровода. Причины возникновения ржавчины могут быть следующими:

На данный процесс может оказывать влияние состав жидкости, протекающей внутри трубопровода. Причины возникновения ржавчины могут быть следующими:

- Сплавы, из которых изготовлены трубопроводы, имеют различные электрохимические потенциалы. Это вызывает протекание токов по трубе. Разные потенциалы могут возникать вследствие изменений составляющих грунта, а также разными параметрами показателей окружающей среды.

- Грунтовые воды или влага, находящаяся в почве.

- Химический состав почвы, в том числе наличие кислотных примесей во внешней среде.

- Состав транспортируемой трубопроводом жидкости.

- Наличие в грунте блуждающих токов.

Чтобы выполнить антикоррозионную защиту, необходимо оценить характеристики, воздействующие на металлическую поверхность.

заземления

Электроснабжение УНП2-7-65

Корпуса распределительного щита, установки УНП, компрессора, нагревателя воздуха объединены общим проводом заземления , который выведен на болт заземления, установленный на раме автомобиля с левой стороны. Этот болт должен быть связан с з.

Этот болт должен быть связан с з.

Нагреватель воздуха для УНП2-7-65

2. Проверить подключение заземления к пульту управления. 6.3. Открыть пульт управления. Убедиться в отсутствии влаги или грязи внутри пульта управления и проверить положение ручек выключателей УЗО и автомате «Подогрев»: УЗО должно быть включено (ручка .

Монтаж внутрицеховых трубопроводов

Какие минимальные расстояния допускаются между осями прокладываемых труб? 4. Расскажите о правилах заземления трубопроводов для отвода статического электричества. .

О видах коррозии

Всего существует несколько разновидностей коррозии металлических труб:

- поверхностная, распространяющаяся по всей площади трубы;

- местная, расположенная на отдельных участках;

- щелевая, образовавшаяся в небольшой трещине.

Наиболее настораживает местная коррозия, так как основная масса повреждений происходит в результате ее появления. Развитие щелевой тоже распространено, но к существенным повреждениям материала она не приводит.

Процент вероятности возникновения коррозии в большую сторону отдается участкам труб, продолженных под железнодорожными переездами или под опорами линий воздушных электропередач. Скорость развития процесса коррозии колеблется от 3 до 30 мм в год.

Что такое химическая коррозия

Этот процесс возникает в неэлектропроводных средах. Ими могут оказаться газы, нефтепродукты и спиртовые соединения. При повышении температурных показателей скорость развития коррозии возрастает. Ржавчина может образовываться на цветных или черных металлах. Алюминиевые изделия под влиянием коррозионных факторов покрываются тонкой пленкой, которая после обеспечивает систему защиты и создает препятствие развитию окислительного процесса.

Медь под влиянием этого вида коррозии начинает зеленеть, при этом образованная пленка из оксида во влажной среде не всегда способствует созданию защитного барьера от ржавчины, а только в порядке исключения, когда структура металла одинакова со структурой пленки.

Сплавы могут быть восприимчивы к иному виду ржавчины, то есть присутствуют элементы, не подверженные окислению, а напротив, они восстановленные. К примеру, при повышенных температурных характеристиках и повышенном давлении восстанавливаются карбиды, но, опять же, утрачиваются нужные качества.

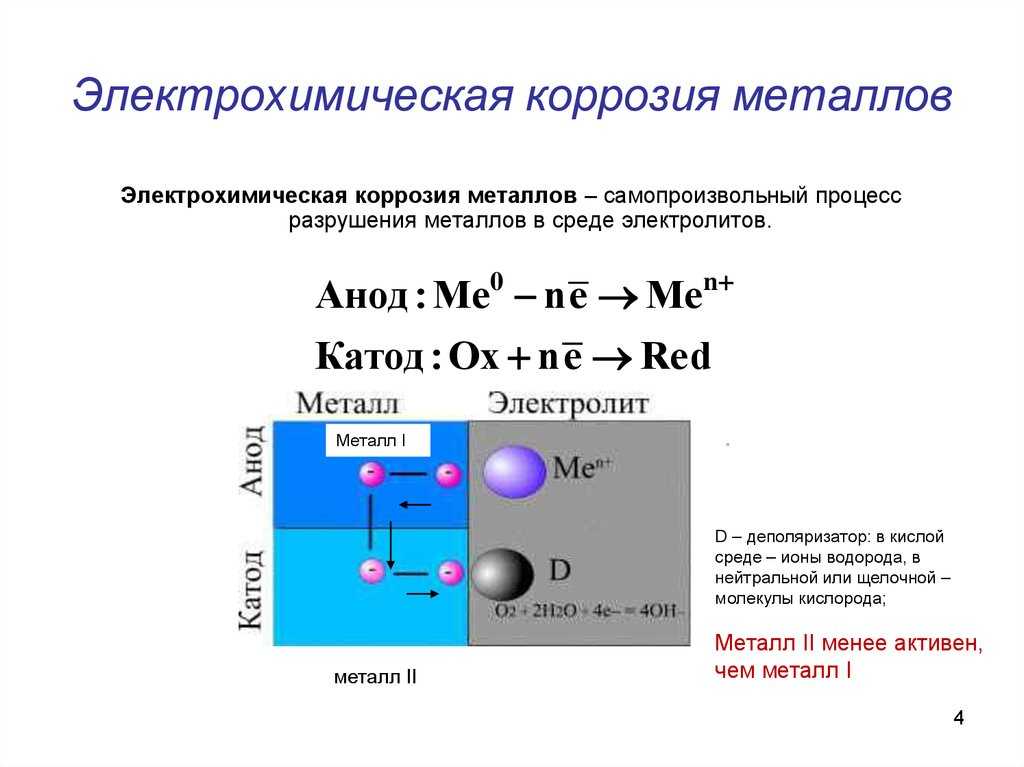

Об электрохимической коррозии

Утверждение о том, что электрохимическая коррозия достигается только при контактировании металлической поверхности с электролитом, ошибочно. Хватает тонкой пленки на основании материала, чтобы образовалась коррозия. Причиной этого вида ржавчины является использование поваренной или технической солей. К, примеру, если производится посыпка снега на дорогах, то страдают машины и проложенные под землей трубопроводы.

Процесс этого происхождения заключается в следующем:

- В соединениях металлических конструкций теряются отчасти атомы, осуществляется их переход в электролитический раствор, то есть происходит образование ионов.

Замещают электроны атомы, они заряжают материал отрицательными зарядами, при этом накапливаются положительные заряды в электролите.

Замещают электроны атомы, они заряжают материал отрицательными зарядами, при этом накапливаются положительные заряды в электролите. - Электрохимическую коррозию также вызывают блуждающие токи, которые при утечке из электроцепи уходят в растворы воды или в грунт, а после в саму структуру металла. Конкретными местами проявления ржавчины являются те участки, откуда в воду попадают блуждающие токи.

На видео: электрохимическая коррозия металлов и способы защиты.

История открытия

Катодная защита была впервые описана сэром Гемфри Дэви в серии докладов, представленных Лондонскому королевскому обществу по развитию знаний о природе в 1824 году. После продолжительных испытаний впервые катодную защиту применили в 1824 г. на судне HMS Samarang. Анодные протекторы из железа были установлены на медную обшивку корпуса судна ниже ватерлинии, что значительно снизило скорость корродирования меди. Медь, корродируя, высвобождает ионы меди, которые обладают антиобрастающим эффектом. В связи с чрезмерным обрастанием корпуса и снижением эффективности корабля Королевский военно-морской флот Великобритании принял решение отказаться от протекторной защиты, чтобы получить преимущества от антифоулингового эффекта вследствие корродирования меди.

В связи с чрезмерным обрастанием корпуса и снижением эффективности корабля Королевский военно-морской флот Великобритании принял решение отказаться от протекторной защиты, чтобы получить преимущества от антифоулингового эффекта вследствие корродирования меди.

Как обеспечить протекторную защиту

Покрытие труб специальными составами — это задача не только производителя, в процессе эксплуатации конструкции обеспечение защитных свойств тоже должно выполняться. Всего существует несколько способов защиты металла от воздействия агрессивных сред:

- химическая обработка;

- покрытие стенок специальными составами;

- защита от блуждающих токов;

- подведение катода или анода.

Метод протекторной защиты трубопроводов от коррозии пользуется популярностью в организациях, осуществляющих монтаж и эксплуатирующих трубопроводный вид транспорта.

О пассивных и активных способах

Антикоррозионная защита — это целый комплекс мероприятий, проводимых предприятиями. Пассивные методы защиты предполагают выполнение следующих работ:

Пассивные методы защиты предполагают выполнение следующих работ:

- На стадии монтажа между трубопроводом и грунтом оставляют воздушный зазор, препятствующий попаданию грунтовой воды, в том числе в составе с кислотными и щелочными примесями.

- Покрытие специализированными составами, назначение которых распространяется от негативных воздействий почвы.

- Обработка металла химическими составами, с образованием тонкой пленки.

Активные способы защиты предусматривают использование тока и обмен ионов на основе химических реакций, за счет чего обеспечивается:

- Защита подземных трубопроводов от коррозии созданием электродренажной системы для изоляции трубопроводного транспорта от блуждающих токов.

- Защита анодом от разрушения металлических поверхностей.

- Катодная защита для увеличения сопротивления металлических оснований.

Только с учетом всех способов, препятствующих образованию ржавчины на металле, будет увеличен срок службы конструкций. Антикоррозионная защита трубопроводов должна выполняться комплексно.

Антикоррозионная защита трубопроводов должна выполняться комплексно.

На видео: защита трубопроводов и кабельных линий от электрической коррозии.

О достоинствах применения протекторов

Защита труб этим способом производится с добавлением компонента — ингибитора. Это материал с отрицательным электрическим зарядом. Под воздействием воздушных масс он растворяется, а конструкция остается целой и не подвергается ржавлению. Протекторная защита от коррозии применяется для продления срока службы строительных конструкций, систем отопления и водоснабжения, а также магистрального и промыслового трубопроводного транспорта.

Применение электрохимической защиты позволяет устранить причины многих видов коррозии. Такая антикоррозийная защита трубопроводов – неплохое решение даже для предприятий, не имеющих финансовых возможностей по обеспечению полноценной защиты от неконтролируемого процесса.

Для обеспечения грамотного подхода следует:

- Протекторы, изготовленные из алюминия, использовать в средах морских вод и прибрежных шельфах.

- В средах с небольшой электропроводностью использовать магниевые протекторы. Но, опять же, они не подходят для обработки внутреннего покрытия резервуаров, нефтяных отстойников в связи с тем, что обладают достаточно низкой взрывопожароопасностью.

- Использовать протекторы для защиты от сред пресной воды.

- Проекторы, выполненные на основе цинка, являются полностью безопасными, их можно применять на пожаро- и взрывоопасных производствах.

Протекторной антикоррозионной защите можно отнести следующий ряд преимуществ:

- недостаток денежных средств и производственных мощностей у предприятия не будет препятствием ее выполнению;

- возможность защиты конструкций небольших размеров;

- если трубы покрыты теплоизоляционными материалами, то такая защита приемлема.

Используемые материалы и цели применения

Противокоррозионная защита необходима для всех металлических оснований. Данный вид противостояния от ржавчины широко используется для обработки танкеров, так как эти суда наиболее подвержены воздействию воды, имеющей в составе агрессивные компоненты. Даже специальная окраска не справляется с решением этой проблемы.

Даже специальная окраска не справляется с решением этой проблемы.

Наиболее рациональным выбором для покрытия стальных конструкций будет использование протекторов с отрицательным потенциалом. При изготовлении таких устройств применяется магний, цинк или алюминий. Большая разница потенциалов металла и стальных поверхностей способствует увеличению спектра защитного действия, в результате различные виды коррозии устраняются.

Система защиты осуществляется на основании специфики самих протекторов, а также сред, в условиях которых они будут использоваться.

Пассивная защита требуется стальным покрытиям и изделиям из металла. Сущность метода заключается в применении гальванических анодов, обеспечивающих противодействие подземных трубопроводов коррозии. При произведении расчета для данной установки, необходимо учитывать следующие показатели:

- параметры силы тока;

- сопротивление от перепадов напряжения;

- характеристики степени защиты, применяемые для 1 км трубопровода;

- показатель расстояния между элементами защиты.

Комбинация протекторов и красок

Часто возникает необходимость защитить газопровод от коррозии не только протектором, но лакокрасочным материалом. Краска считается пассивным способом защиты от коррозионных процессов и действительно эффективна лишь, когда сочетается с применением протектора.

Такая методика сочетания позволяет:

- Уменьшить отрицательное воздействие потенциальных изъянов покрытия металлоконструкций (отслаивание, набухание, растрескивание, вспучивание и тому подобное). Такие изъяны имеются не только в результате заводского брака, но и в связи с природными факторами.

- Уменьшить (порой на весьма значимую величину) расход дорогих протекторов, при этом увеличив их срок эксплуатации.

- Сделать распределение по металлу защитного слоя более равномерным.

Также стоит отметить, что лакокрасочные составы очень часто непросто наносить на определенные поверхности уже работающего газопровода, танкера или какой-то другой металлоконструкции. В таких случаях придется обойтись только защитным протектором.

В таких случаях придется обойтись только защитным протектором.

Методы защиты трубопроводных магистралей

Коррозия трубопроводов возникает в процессе их эксплуатации. Образование ржавчины происходит на трубах внутри и снаружи. C внутренней стороны появляются отложения, и причина этому — химические реакции состава транспортируемой жидкости с металлом. На состояние поверхности оказывает влияние и высокий показатель влажности грунта.

Если своевременно не обеспечить защиту, то возможно возникновение ряда последствий. Что важно:

- плановые осмотры рекомендуется проводить с небольшими временными промежутками.

- проведение ремонтных работ осуществлять периодически, независимо от наличия коррозии.

- приостановление функционирования трубопроводного транспорта неминуемо, так как необходимо производить осмотры и выполнять планово-предупредительные и иные текущие ремонты.

Важно! Для обеспечения полной защиты необходимо учитывать способ монтажа, контактирование с агрессивными средами, а также тип трубопровода.

Нанесение антикоррозийного покрытия

Способ нанесения антикоррозийного покрытия зависит от выбранного материала покрытия и требует индивидуального подхода. Однако существуют единые нормы, которые применяются в любом случае:

- Поверхность подготавливают: очищают от окалин, ржавчины, старого защитного покрытия, краски;

- Зачищают очищенную поверхность;

- Поверхность обезжиривают с помощью специальных составов;

- Очищают с помощью песко- или дробеструйной машины с мелким песком;

- Обрабатывают моющими средствами для очищения глубоких слоев изделия;

- Промывают поверхность;

- Высушивают поверхность перед нанесением основного защитного покрытия;

- Каждый слой наносимого защитного покрытия тщательно высушивается.

Чаще всего применяется антикоррозийная покраска труб, так как этот материал имеет широкое распространение, демократичную цену, легок в нанесении (распыление или нанесение валиком) и долговечен.

Применяемое оборудование для антикоррозийной обработки труб

В зависимости от вида защитного покрытия, применяется специальное оборудование, например, установка электродуговой металлизации (позволяет наносить металлические покрытия), установки для плазменного напыления, установки для «холодного» цинкования стальных изделий (для лакокрасочных изделий), установки для напыления (грунтовые и лакокрасочные вещества), валик.

Внешние источники

Катодная защита газопроводов от коррозийных процессов при помощи внешних источников – более сложная. Несмотря на трудоемкость организации процесса, подобная система не зависит от удельного почвенного сопротивления и обладает безграничным энергетическим ресурсом. Роль источников постоянного тока играют преобразователи различной конфигурации и конструкции, которые питаются от переменной электрической сети.

Преобразующие элементы дают возможность корректировать ток защитного направления в широких диапазонах. При этом гарантируется охрана газопровода, независимо от окружающих условий. Основные источники питания:

- воздушные ЛЭП 0,4/6,0/10,0 кВт;

- дизельные генераторы;

- термические, газовые и прочие аналоги.

Защитные токовые потоки, воздействующие на трубы, создают разность потенциалов от металла к грунту и распределяются неравномерно по длине газопровода.

Источник

Предотвращение коррозии трубопроводов | GPT Industries

Введение

Коррозия — это естественный процесс, при котором очищенные материалы вступают в реакцию с окружающей средой и возвращаются в более химически стабильную форму. Ниже мы обсудим некоторые из наиболее распространенных тем и вопросов, связанных с коррозией.

Ниже мы обсудим некоторые из наиболее распространенных тем и вопросов, связанных с коррозией.

Содержание

- Основы коррозии

- Серия гальваники

- Конструкция катодной защиты

- Защита трубопровода от коррозии с изоляцией

- Что такое внешняя и внутренняя коррозия?

- На что повлияли аварии на трубопроводе?

- Почему мы опускаем трубы ниже уровня земли? Какие проблемы он представляет?

- Как электрическая изоляция помогает предотвратить коррозию?

- Какие приложения требуют электрической изоляции?

- Каковы распространенные причины сбоев изоляции?

Основы коррозии

Коррозия является постоянной силой в различных отраслях промышленности, от добычи нефти и газа, морского судоходства до строительства автомобильных дорог, мостов, трубопроводов и любых подземных систем. Коррозия — это естественный процесс, при котором очищенные материалы вступают в реакцию с окружающей средой и возвращаются в более химически стабильную форму. Скорость коррозии зависит от ряда переменных окружающей среды, но для возникновения коррозии необходимы четыре основных элемента (анод, катод, металлический контур и электролит).

Скорость коррозии зависит от ряда переменных окружающей среды, но для возникновения коррозии необходимы четыре основных элемента (анод, катод, металлический контур и электролит).

В борьбе с коррозией инженеры по целостности сосредотачиваются на устранении присутствия одного или нескольких из этих основных элементов. Первая защита от коррозии — это система покрытия, которая помогает защитить актив от окружающего электролита. Покрытия обычно используются в качестве барьерного покрытия, защищающего подложку от контакта с электролитом. В дополнение к тому, что они служат в качестве барьера, в некоторых покрытиях также используются ингибирующие или расходуемые пигменты, вызывающие пассивацию или образование расходуемого анода при любых дефектах покрытия или дефектах.

Инженеры по целостности также должны использовать катодную защиту (вдавленную или пассивную) для защиты активов, так как покрытия могут быть повреждены, что может усилить коррозию локально в месте дефекта (пропуск покрытия, растрескивание и т. д.). Системы катодной защиты борются с коррозией путем преобразования всех анодных (активных) участков на поверхности металла в катодные (пассивные) участки путем подачи электрического тока (или свободных электронов) из альтернативного источника для выравнивания потенциала на поверхности металла. металлическая конструкция (слева).

д.). Системы катодной защиты борются с коррозией путем преобразования всех анодных (активных) участков на поверхности металла в катодные (пассивные) участки путем подачи электрического тока (или свободных электронов) из альтернативного источника для выравнивания потенциала на поверхности металла. металлическая конструкция (слева).

Серия Galvanic

Материалы перечислены от наиболее благородных (пассивных) до наиболее электроотрицательных (активных) в серии Galvanic. Что касается графика ниже, магний является наиболее активным. Когда два металла соединены, более активный будет делиться электронами с более благородным материалом, вызывая реакцию окисления (ржавчины) на электроотрицательном материале и реакцию восстановления на более электроположительном (благородном) материале.

Конструкция катодной защиты

КП не устраняет коррозию, а фактически передает ток коррозии от защищаемой конструкции (объекта) к аноду катодной защиты. Это имеет место в системах с гальваническим (жертвенным) анодом и в системе с подаваемым током.

Система расходуемых анодов легко устанавливается, не требует внешнего электричества и требует минимальных затрат на проезд. Ограничениями расходуемых анодов являются выходной ток, необходимость замены анодов после того, как анод был израсходован / израсходован, и более высокая стоимость единицы ампера, чем подаваемый ток. Основываясь на вышеперечисленных характеристиках, гальванические системы используются в определенных приложениях (на море, внутри судов или в зоне со многими другими металлическими конструкциями). Гальванические аноды обычно используются в сочетании с системами нагнетания тока в проблемных/ремонтных зонах, закороченных корпусах, в местах катодных помех/разряда блуждающих токов, в зонах, находящихся под влиянием электрического экранирования, и в местах со значительным повреждением покрытия.

Системы импульсного тока состоят из внешнего источника питания и анодов. Источник питания (выпрямитель) заставляет ток течь от анода к конструкции через электролит.

Защита трубопровода от коррозии с изоляцией

Трубы и металлические компоненты трубопровода поставляются с покрытием (клапаны, фитинги и т.д.). Эпоксидные смолы, нанесенные после сварки и осмотра, используются для покрытия открытых фасок сварных швов.

Что такое изоляция трубопровода?

В металлических трубопроводах коррозия представляет собой постоянную попытку природы восстановить трубопроводы до исходного оксидного состояния. Это электрохимическая реакция, состоящая из четырех частей: анода, катода, металлического контура и электролита. Изоляция фланцев и изоляция стыков являются средствами предотвращения электрохимических реакций между двумя разнородными металлами путем разрыва металлического пути или предотвращения выхода тока в катодной защите (CP) за пределы зоны, предназначенной для защиты системой CP. ;

Кроме того, системы катодной защиты (CP) используются для подачи дополнительных электронов, в результате чего актив становится пассивным местом или катодом. Чтобы контролировать то, что защищено этими электронами, изоляция используется как «держатель для книг» системы CP. Изоляция позволит вам защитить определенные активы и исключить любую связь разнородных металлов. Примером может служить трубопровод, идущий к компрессорной станции, роль системы CP заключается в защите трубопровода, но не компрессорной станции. Изоляция будет использоваться с обеих сторон компрессорной станции, чтобы большая металлическая компрессорная станция не отводила ток CP.

Чтобы контролировать то, что защищено этими электронами, изоляция используется как «держатель для книг» системы CP. Изоляция позволит вам защитить определенные активы и исключить любую связь разнородных металлов. Примером может служить трубопровод, идущий к компрессорной станции, роль системы CP заключается в защите трубопровода, но не компрессорной станции. Изоляция будет использоваться с обеих сторон компрессорной станции, чтобы большая металлическая компрессорная станция не отводила ток CP.

Что такое внешняя коррозия?

Внешняя коррозия возникает из-за условий окружающей среды на внешней поверхности стальной трубы, которые могут вызвать электрохимическое взаимодействие между внешней поверхностью трубопровода и окружающей его почвой, воздухом или водой. Гальваническая и атмосферная коррозия являются распространенными видами внешней коррозии.

Что такое внутренняя коррозия?

Внутренняя коррозия возникает из-за химического воздействия на внутреннюю поверхность стальной трубы продуктов, транспортируемых по трубе. Это может происходить либо из перевозимого товара, либо из других материалов, перевозимых вместе с товаром, таких как вода, сероводород и двуокись углерода.

Это может происходить либо из перевозимого товара, либо из других материалов, перевозимых вместе с товаром, таких как вода, сероводород и двуокись углерода.

Природный газ вызывает коррозию?

Природный газ может означать газ, содержащий метан, этан, H3S, воду, COS и другие компоненты. Природный газ будет вызывать коррозию из-за содержания сероводорода и воды. Коммерческий природный газ очищается, и он больше не вызывает коррозии.

Что такое PHMSA?

PHMSA является частью DOT. PHMSA — это Управление по безопасности трубопроводов и опасных материалов. Стандартное восточное время. 1970.

Сколько отказов трубопроводов является результатом коррозии?

Данные показывают, что в период с 1998 по 2017 год примерно 18% происшествий на трубопроводах в среднем были вызваны коррозией, узнайте больше здесь.

Какое влияние имели аварии на трубопроводе?

Почему мы опускаем трубы ниже уровня земли? Какие проблемы он представляет?

Хотя существуют наземные трубопроводы, в первую очередь Трансаляскинская трубопроводная система (TAPS). Значительное большинство трубопроводов заглублено. Трубопроводы часто располагаются ниже уровня земли из-за разрешительных требований, чтобы свести к минимуму воздействие на окружающие сообщества, скрывая его от глаз. Трубопроводы будут проходить над землей для насосных станций, клапанов и другого оборудования, требующего доступа.

Значительное большинство трубопроводов заглублено. Трубопроводы часто располагаются ниже уровня земли из-за разрешительных требований, чтобы свести к минимуму воздействие на окружающие сообщества, скрывая его от глаз. Трубопроводы будут проходить над землей для насосных станций, клапанов и другого оборудования, требующего доступа.

Расположение трубопровода ниже уровня земли приводит к постоянному контакту трубопровода с электролитом, одним из четырех элементов, необходимых для коррозионной ячейки. Первая линия защиты — барьерное покрытие, которое создает барьер между электролитом и металлической конструкцией.

Как электрическая изоляция помогает предотвратить коррозию?

Электрическая изоляция в трубопроводной системе достигается путем установки комплектов фланцевой изоляции (FIK) или монолитных изолирующих соединений (MIJ) на линии для разделения оборудования или сегментов трубопровода. В FIK и MIJ используются материалы, устойчивые к электрическому току, чтобы блокировать передачу электронов, эффективно устраняя металлический путь, один из четырех элементов, необходимых для коррозионной ячейки.

Для каких приложений требуется электрическая изоляция?

Электрическая изоляция используется для разделения сегментов трубопровода для оптимизации выходного тока от выпрямителей в системах катодной защиты с импульсным током. Выгодно разбивать длинные участки трубопровода изоляцией, чтобы повысить эффективность и свести к минимуму влияние технического обслуживания или ремонта на трубопровод.

Электрическая изоляция также используется для предотвращения помех или повреждения электроники, которая может быть обнаружена в клапанах, датчиках, компрессорных станциях и другом оборудовании.

Электрическая изоляция также должна использоваться при наличии любого соединения из разнородного металла, чтобы предотвратить гальваническую связь.

Каковы распространенные причины сбоев изоляции?

Выход из строя электроизоляционной прокладки, соединения или соединения может быть вызван факторами окружающей среды, механическими силами, воздействующими на трубопроводную систему, или неправильным монтажом. Вероятность отказа из-за факторов окружающей среды можно контролировать с помощью используемых материалов.

Вероятность отказа из-за факторов окружающей среды можно контролировать с помощью используемых материалов.

Различные материалы используются для обеспечения электрической изоляции в системах трубопроводов. Различные материалы имеют разные характеристики, влияющие на их эффективность (электрическое сопротивление, водопоглощение, диэлектрическая прочность, проницаемость, температурный диапазон, химическая стойкость, прочность на сжатие).

Электрическое сопротивление — это мера того, насколько хорошо материал сопротивляется электрическому току.

Изоляционные материалы с высоким водопоглощением подвержены влиянию влажности, дождевой воды и таяния снега. Влага внутри изоляционного материала вызывает значительное снижение электрического сопротивления. В условиях с колебаниями температуры от выше нуля до ниже точки замерзания также существует вероятность растрескивания изоляционного материала.

Хотите, чтобы мы отправили вам копию по электронной почте?

Нет проблем! Просто введите свой адрес электронной почты ниже, и мы вышлем его вам

Или вы можете прочитать полное руководство, не сообщая нам свой адрес электронной почты, просто продолжайте прокручивать.

Имя

Фамилия

Электронная почта

Компания

Предотвращение коррозии трубопроводов и лучшие продукты 2022 года

Защита трубопроводов от коррозии направлена на защиту обширной мировой сети подземных трубопроводов. Без защиты от коррозии трубы могут потерять свою целостность, что приведет к снижению механической прочности из-за образования внешних трещин и отверстий, что может привести к поломке. Система антикоррозионного покрытия должна противостоять деградации с течением времени и проводить токи катодной защиты в случае разрушения или отслоения покрытия; и то, и другое характерно для долговечных СИСТЕМ ПОКРЫТИЯ RD-6®.

Что такое коррозия трубопроводов?

Коррозия труб возникает, когда вода (коррозионно-активный электролит) соединяется с кислородом на двух металлических поверхностях труб, что вызывает электрохимический процесс или электрическое соединение между металлическими областями. Для коррозии требуется четыре элемента: анод, катод, металлический контур и электролит.

- Во время электрохимического процесса поверхность металла, более подверженная коррозии (менее благородная), образует анод. Анод теряет электроны (образуя катион), вызывая окисление пятна (коррозию) и образование ржавчины (красный оксид железа).

- Более коррозионностойкая или устойчивая к окислению металлическая поверхность (более благородная) образует катод. Катод приобретает электроны (образуя анион), что замедляет коррозию.

Коррозия может значительно повлиять на надежность и долговечность трубопроводов, используемых для транспортировки всего, от природного газа, жидкой нефти, биотоплива, воды, сточных вод и т. д. Коррозия обходится примерно в 7 миллиардов долларов в год на мониторинг, замену и техническое обслуживание трубопроводов для транспортировки газа и жидкости.

Типы коррозии трубопровода

Коррозия трубопровода может возникать по многим причинам, приводя к различным типам коррозии, каждый из которых требует определенных методов защиты и соображений для обеспечения целостности трубопровода.

- Равномерная коррозия труб вызывает последовательную потерю материала вдоль поверхности трубы, что приводит к постоянному утончению твердой структуры. Вы можете предотвратить равномерную коррозию труб, выбрав подходящий материал трубы и сочетая методы защиты от коррозии, такие как поверхностные покрытия и катодная защита.

- Избирательное выщелачивание (графитовая коррозия) происходит, когда благородный металл и более химически активный элемент образуют сплав, что приводит к потере реактивного компонента с поверхности трубы, что снижает прочность трубы. Добавление олова или алюминия может помочь защитить от выщелачивания.

- Гальваническая коррозия возникает, когда разнородные металлы с разной коррозионной стойкостью электрически соединяются, вызывая ухудшение металлообработки в качестве анода.

Чтобы остановить гальваническую коррозию, поместите изоляцию между двумя металлами и используйте комбинацию металлов, близких по гальваническому ряду. Кроме того, покройте катодную поверхность.

Чтобы остановить гальваническую коррозию, поместите изоляцию между двумя металлами и используйте комбинацию металлов, близких по гальваническому ряду. Кроме того, покройте катодную поверхность. - Питтинговая коррозия приводит к серьезным локальным повреждениям на ограниченной площади поверхности, вызывая ямки и проколы на поверхности трубы. Дефекты поверхности и материала труб, механические повреждения защитного покрытия, проникновение агрессивных химических веществ, например хлоридов, могут привести к точечной коррозии. Чтобы предотвратить точечную коррозию, выберите материал трубы для условий эксплуатации с учетом химической концентрации реагента (стойкость к точечной коррозии) и температуры, а также предусмотрите катодную и анодную защиту с достаточным покрытием, чтобы противостоять окружающей среде..

- Щелевая коррозия возникает, когда поверхности соединений или щелей трубы, лишенные кислорода, становятся анодом в электрохимической реакции. Замена заклепочных соединений сварными соединениями может помочь решить эти проблемы.

Области со ступеньками или уменьшением толщины стенок могут представлять опасность для щелевой коррозии и требуют внимания при нанесении антикоррозионного покрытия.

Области со ступеньками или уменьшением толщины стенок могут представлять опасность для щелевой коррозии и требуют внимания при нанесении антикоррозионного покрытия. - Прохождение блуждающих токов переменного и постоянного тока по трубопроводам может вызвать коррозию из-за блуждающих токов, что может привести к точечной коррозии и точечной коррозии на металлических поверхностях именно в тех точках, где блуждающие токи выходят из поверхности. Блуждающие токи могут исходить от электрических железных дорог, катодной защиты, электросварочных аппаратов, высокого напряжения или подземных линий. Вы можете уменьшить коррозию из-за блуждающих токов, контролируя утечки электричества через соединения с другими конструкциями или перенаправляя блуждающие токи на заземляющую станцию.

- Межкристаллитное разрушение: Зерна составляют микроструктуру металлов и сплавов, разделенных границами зерен. Межкристаллитная коррозия происходит по границам зерен или непосредственно прилегает к границам зерен.

Как правило, примеси (химические вещества), которые осаждаются на границах зерен, снижают коррозионную стойкость участка. Выбор материалов из нержавеющей стали со сверхнизким содержанием углерода может помочь предотвратить межкристаллитное разрушение.

Как правило, примеси (химические вещества), которые осаждаются на границах зерен, снижают коррозионную стойкость участка. Выбор материалов из нержавеющей стали со сверхнизким содержанием углерода может помочь предотвратить межкристаллитное разрушение. - Кавитация и эрозия Коррозия в трубопроводе возникает, когда рабочее давление жидкости падает ниже давления пара, что вызывает образование паровых карманов и пузырьков пара, разрушающих внутреннюю поверхность трубопровода и приводящих к эрозии-коррозии. Участки трубопровода, особенно подверженные эрозии-коррозии, включают напорные трубы, всасывающие патрубки насосов, колена, тройники, расширители или фитинги на теплообменниках и седлах клапанов.

- Коррозионное растрескивание под напряжением возникает в результате роста ранее существовавших трещин, что приводит к выходу из строя металлических труб, превышающему пороговые уровни напряжения при растягивающем напряжении, особенно при более высоких температурах. Чтобы предотвратить коррозионное растрескивание под напряжением, поддерживайте нагрузки ниже порогового уровня напряжения.

Предотвращение коррозии трубопровода

При предотвращении коррозии необходимо учитывать коррозию как внешней, так и внутренней поверхности. Коррозия внешней поверхности стальной трубы возникает из-за условий окружающей среды, которые приводят к электрохимическому взаимодействию между внешней поверхностью трубопровода и окружающей водой, почвой и воздухом. Внутренняя коррозия трубопровода возникает, когда химические вещества из продуктов, транспортируемых по трубам, включая воду, двуокись углерода и сероводород, воздействуют на внутреннюю поверхность стальной трубы.

Остановка коррозии на внешнем трубопроводе

Первая линия защиты при предотвращении коррозии на внешнем трубопроводе обычно включает удаление одного из четырех элементов, вызывающих коррозию: анода, катодов, металлического контура и электролита. Качественная система покрытия может помочь защитить трубопровод от окружающего электролита (часто воды), выступая в качестве барьера, тем самым прерывая коррозионный цикл. В некоторых барьерных покрытиях также используются ингибирующие или расходуемые пигменты, вызывающие пассивацию или расходуемый анод для образования дефектов в покрытии.

В некоторых барьерных покрытиях также используются ингибирующие или расходуемые пигменты, вызывающие пассивацию или расходуемый анод для образования дефектов в покрытии.

Кроме того, применение катодной защиты защитит трубопровод, если покрытие будет повреждено, что усилит коррозию в месте дефекта. Токи катодной защиты уменьшают коррозию за счет подачи электрического тока (свободных электронов) из альтернативного источника, который изменяет анодные (активные) участки на поверхности металла на катодные (пассивные) участки.

Предотвращение коррозии трубопроводов с помощью СИСТЕМЫ ПОКРЫТИЯ POLYGUARD RD-6®

СИСТЕМА ПОКРЫТИЯ RD-6® представляет собой превосходную неэкранирующую наружную антикоррозионную систему для подземных и подводных трубопроводов, используемую на кольцевых сварных швах новых конструкций. и реконструкции ярусов, а также для проверки целостности трубопроводов, работающих при температурах, не превышающих 145°F (63°C). RD-6® HT доступен для трубопроводов, работающих до 190°F (88°C).

Наша система покрытий RD-6® также может использоваться над землей. В этих случаях для защиты от вредных ультрафиолетовых лучей Polyguard рекомендует использовать наше УФ-покрытие RD-6® для дополнительной защиты от солнца.

Система покрытия Polyguard RD-6® включает в себя прочную, плотную полипропиленовую геотекстильную ткань, которая приклеивается к внешней поверхности покрытия, обеспечивая неэкранирующие свойства, а также высокую прочность на разрыв и низкое удлинение. Кроме того, тканая полипропиленовая основа из геотекстиля допускает сжатие и растяжение во время нанесения RD-6®, что обеспечивает надлежащие долгосрочные характеристики.

Мы также настоятельно рекомендуем использовать POLYGUARD SP-6™ OUTERWRAP поверх покрытия RD-6 для труб диаметром более 4 дюймов. Внешняя пленка представляет собой недорогой неэкранирующий слой, дополнительно снижающий ущерб от нагрузки на почву.

Преимущества неэкранирующей СИСТЕМЫ ПОКРЫТИЯ RD-6®

RD-6® обеспечивает защиту от коррозии

Неэкранирующая конструкция СИСТЕМЫ ПОКРЫТИЯ RD-6® позволяет пропускать токи к открытому переплетению геотекстильной основы. Если покрытие повреждено или скомпрометировано, ток катодной защиты не будет блокироваться, защищая стальную подложку. Доказательства адекватной катодной защиты в этих областях можно сделать, если pH электролита в момент отказа находится на уровне 9.или выше.

Если покрытие повреждено или скомпрометировано, ток катодной защиты не будет блокироваться, защищая стальную подложку. Доказательства адекватной катодной защиты в этих областях можно сделать, если pH электролита в момент отказа находится на уровне 9.или выше.

Долговечный Прочный RD-6®

Устойчивый к нагрузкам от грунта RD-6® сводит к минимуму отслоение от трубы даже при далеко не идеальной подготовке поверхности.

Легко наносимая СИСТЕМА ПОКРЫТИЯ POLYGUARD RD-6®

Polyguard производит покрытие RD-6® в рулонах для легкого нанесения с помощью одобренной Polyguard машины, такой как Wrapster, или машины с механическим приводом. В конструкцию полигарда Wrapster входят два шпинделя: один обеспечивает натяжение при нанесении на трубу покрытия РД-6®. Другая катушка высвобождает лайнер во время нанесения. Тем не менее, вы можете наносить RD-6® вручную без Wrapster, при условии, что во время нанесения вы последовательно применяете достаточное натяжение.

ЦИФРОВАЯ КАМЕРА MINOLTA

Кроме того, быстро наносимый RD-6® не требует отверждения.