Антикоррозийные покрытия виды: Виды антикоррозийного покрытия труб

alexxlab | 09.04.2023 | 0 | Разное

Антикоррозийное покрытие металла, защитные, полимерное

Антикоррозийные полимерные покрытия – это защитные покрытия на основе полимеров с ингибиторами коррозии и функциональными добавками. Представляют собой защитный покрывной слой, препятствующий проникновению кислорода и влаги в структуру поверхности металла.

Под воздействием кислорода металл разрушается с образованием свободных ионов, которые способствуют присоединению других молекул. Самым простым примером коррозии является ржавление железа, окисление металла. Прямые потери от ржавчины из-за плохой защиты конструкций, оборудования и аппаратуры составляют примерно 15% от всего производимого в мире объема металла. С косвенными убытками дела обстоят гораздо хуже и связанны они с вынужденными простоями оборудования, а также ухудшением качества готовой продукции за счет загрязнения продуктами коррозийных процессов. Промышленные предприятия ежегодно теряют в результате коррозийного урона 4-5% дохода.

Коррозию металла невозможно устранить полностью, но ее можно замедлить.

Наши продукты могут применятся во всех отраслях, где есть риск разрушения металла.

Свою продукцию мы поставляем на различные предприятия для защиты оборудования, металлоконструкций и агрегатов, а также производителям металлической продукции для защиты выпускаемых изделий и конечным потребителям.

Антикоррозийные покрытия от IPOLYMER применяются

Гидротехнические сооружения, мосты и эстакады

Железнодорожный транспорт

Заборы, ворота и ограждения

Различные металлические и неметаллические конструкций

Трубопроводы, ёмкости, цистерны

АНТИКОРРОЗИЙНЫЕ ПОКРЫТИЯ ДЕЛЯТСЯ НА ДВЕ ГРУППЫ

Неметаллические (лакокрасочные и полимерные на органической основе)

Металлические (металлические и окисные на неорганической основе)

Мы производим и продаём защитные покрытия

- профессиональные антикоррозийные одно- и двухкомпонентные полиуретановые покрытия;

- составы холодного цинкования для долговечной защиты металлоконструкций;

- быстросохнущую декоративную Грунт-эмаль 3 в 1 по ржавчине без предварительного грунтования и с функцией преобразования ржавчины;

- декоративные антикоррозийные составы.

Производимые нами материалы достаточно простые в применение и наносятся с помощью кисти, валика или методом распыления.

Антикоррозийные покрытия iPolymer не только защищают от коррозии, но и придают эстетический внешний вид. Все выпускаемые нами материалы долговечные, износостойкие, химически стойкие и атмосферостойкие.

В ассортименте нашего интернет-магазина вы найдёте защитные средства для всех видов металла и любого типа конструкций. Весь товар сертифицирован. Эмали и краски прошли тщательную проверку.

Однокомпонентное антикоррозийное полиуретановое покрытие барьерного действия на основе железооксидной слюдки и алюминиевой пудры.

Применяется для защиты металлических конструкций, сооружений, эксплуатируемых в агрессивной среде. В зависимости от применения используется в качестве промежуточного или финишного покрытия. Долговечная антикоррозийная защита для самых экстремальных условий, стойкое к агрессивным и химическим воздействиям.

Состав холодного цинкования для долговечной антикоррозийной защиты металла.

Высокопрочное и износостойкое покрытие (выдерживает высокие эксплуатационные нагрузки). Высокая, химическая стойкость, стойкость к атмосферным воздействиям и ультрафиолетовому излучению. Применяется во всех климатических зонах и в повышенных агрессивных средах.

Одновременно обеспечивает пассивную (барьерную) и активную (катодную) защиту от коррозии, имеет протекторное действие на 100% аналогичное другим видам цинкования. Долгий срок службы при интенсивной эксплуатации, не менее 30 лет.

Высокодекоративное покрытие с антикоррозийными свойствами, грунт-эмаль по ржавчине.

Модификация имеет формулу «3 в 1»: выполняет функции грунта, ингибитора коррозии и финишного покрытия, может наноситься на ржавые поверхности без предварительной подготовки. Входящие в состав фосфаты цинка и органическая основа предают высокие антикоррозийные свойства.

Технологии нанесения этих видов покрытия различаются

Неметаллические антикоррозийные покрытия — выполняют две функции: защищают поверхности от коррозии и обладают декоративными свойствами. К таким материалам относятся лакокрасочные, представляющие собой пленку, нанесенную на поверхность. Основными преимуществами являются: применение на любых конструкциях, простота нанесения, низкий расход и достаточно низкая стоимость по сравнению с остальными видами антикоррозийной защиты.

Металлические антикоррозийные покрытия — обеспечивают более эффективную и долговечную защиту конструкций. Объем применения несколько ниже, чем у лакокрасочных материалов. Самыми распространенными являются цинковые, хромовые, медные, никелевые, кадмиевые и др. Данные покрытия обладают высокой износостойкостью, твердостью и электропроводностью. В последнее время получил широкое распространение метод холодного цинкования (покраска металлоконструкций цинконаполненными красками), очень простой метод по своему применению, имеющий высокие технологические показатели.

Данные покрытия обладают высокой износостойкостью, твердостью и электропроводностью. В последнее время получил широкое распространение метод холодного цинкования (покраска металлоконструкций цинконаполненными красками), очень простой метод по своему применению, имеющий высокие технологические показатели.

Специалисты завода «iPolymer» разработали уникальные антикоррозийные покрытия, которые прошли множество испытаний и подтвердили свое качество не только бумажным сертификатом, но и делом.

При разработке антикоррозийных покрытий учитывались следующие факторы

условия эксплуатации

способы нанесения покрытия

назначение металлоконструкций

дополнительное применение покрытий

либо для более надёжной защиты

Услуги и обслуживание

Главный офис компании находится в Москве. Наши представительства есть во многих городах России. «iPolymer» сотрудничает со многими странами СНГ и мира.

Заказ можно оформить на сайте или в любом из офисов. Мы организуем быструю отгрузку и проконтролируем доставку.

За дополнительной информацией и по вопросам сотрудничества обращайтесь к менеджерам компании.

* Нажимая на кнопку, вы даете согласие на обработку своих персональных данных в соответствии с Пользовательским соглашением

Назначение антикоррозийных покрытий металла и их виды, правила выбора

Антикоррозийное покрытие металла — один из наиболее распространенных способов защиты металлических конструкций или коммуникаций от всевозможных негативных внешних воздействий.

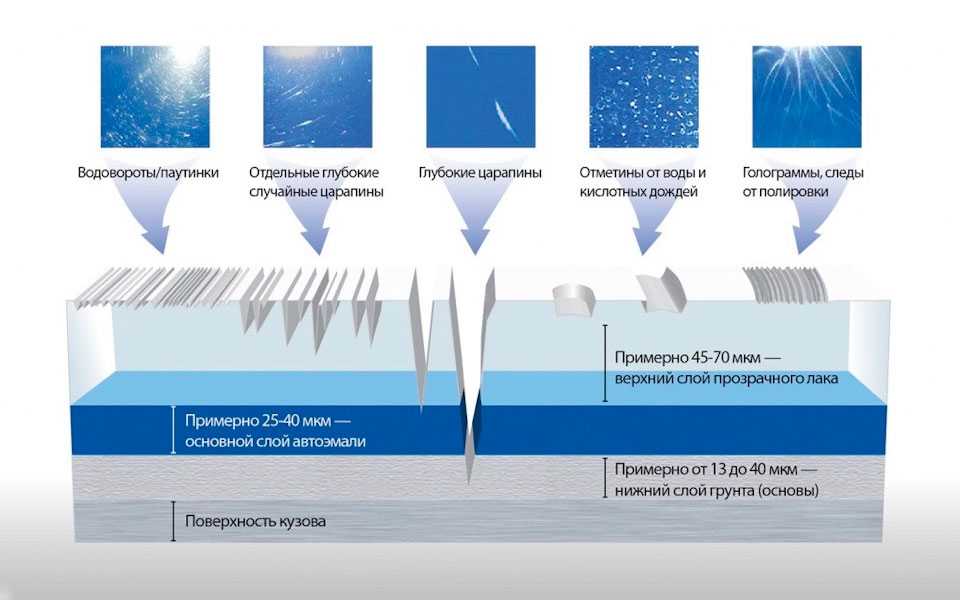

Защита покрытия от коррозии — это создание на поверхности дополнительного слоя, который не допускает непосредственного контакта металла с воздухом, влагой или водой.

Существуют различные виды антикоррозионных покрытий, благодаря которым можно успешно продлить срок эксплуатации металлических приспособлений.

- Что такое коррозия металла

- Назначение антикоррозийных покрытий

- Преимущества

- Виды покрытий и правила их выбора

- Особенности нанесения защитных составов

Что такое коррозия металла

Прежде чем выяснить, как покрывать металл от коррозии, следует разобраться, что же такое сама коррозия. Под ней понимается химическая реакция, которая появляется тогда, когда созданы все благоприятные условия для этого.

Под ней понимается химическая реакция, которая появляется тогда, когда созданы все благоприятные условия для этого.

На поверхности коррозия образуется по следующим причинам:

- если материал длительное время взаимодействовал с влагой;

- если поверхность находится в открытом месте;

- если условия эксплуатации не соблюдались;

- если металл деформировался, а свойства его настолько изменились, что его в будущем использовать будет невозможно.

Из-за внешних факторов металл может менять цвет, текстуру или крошиться.

Назначение антикоррозийных покрытий

То или иное антикоррозийное покрытие имеет такое назначение:

- создает защиту к негативному воздействию влаги;

- противостоит разным видам топлива;

- не допускает реакцию с большим количеством химических составляющих, которые могут повредить защитный слой покрытия;

- создает атмосферостойкость и электроизоляцию.

Защитные материалы способны создать активную и пассивную защиту от коррозии. Под пассивной защитой понимается нанесение слоя лакокрасочной продукции, с помощью которого металл изолируется от влаги. Чаще всего для пассивной защиты металла используются лакокрасочные средства на основе синтетических связующих, а также алкидные краски. Когда требуется качественное и тонкое покрытие, обратите внимание на

А активная защита подразумевает использование в красителях химических ингибиторов, которые замедляют окисление металлов и прочие добавки. Такие покрытия продержатся дольше по сравнению с пассивной защитой.

Антикоррозийное покрытие нужно, чтобы коррозия не распространилась по всей поверхности металла.

Приобрести средства для борьбы с коррозией можно в любом строительном магазине, они доступны в плане стоимости. Они быстро вступают в контакт со ржавчиной и поражают ее очаги.

Они быстро вступают в контакт со ржавчиной и поражают ее очаги.

С целью защиты используются специализированные лакокрасочные составы, самые бюджетные — это эмали и краски с химическими добавками.

Преимущества

Все они достаточно просты в применении и нанесении, работа не требует специальной подготовки. С помощью данных составов можно быстро и качественно обработать металлические конструкции сложного дизайна и больших габаритов.

А еще покрытие имеет ряд бонусов. Они не только недорогие, но также обладают такими плюсами:

- покрытие может быть любого цвета, достаточно лишь подобрать ту или иную палитру;

- составы имеют высокие характеристики защиты;

- если покрытие в процессе эксплуатации повредится, то их можно будет легко восстановить.

Большинство средств для борьбы с коррозией в основном применяются для длительной изоляции присутствующих в конструкции элементов из металла.

Виды покрытий и правила их выбора

Металлоконструкции следует надежно защищать от механических и химических повреждений. С помощью антикоррозийной защиты можно сохранить изначальный вид материала. Также можно продлить срок эксплуатации конструкции до 60 лет. Защитный слой наносится равномерно и устойчивым к высоким температурным воздействиям и сколам.

Тот или иной вид антикоррозийной зашиты нужно выбирать, в зависимости от особенностей самой конструкции:

- цинкование — подходящий вариант для мелких элементов и изделий, но для ремонтных работ оно не подойдет;

- азотирование — преимущественно используется с целью зашиты цистерн.

Нитритный слой хорошо противостоит воды, маслу или бензину, но способен разрушиться вследствие воздействия кислот или солей.

Нитритный слой хорошо противостоит воды, маслу или бензину, но способен разрушиться вследствие воздействия кислот или солей.

Кроме таких антикоррозийных покрытий на отечественном рынке популярностью пользуются следующие:

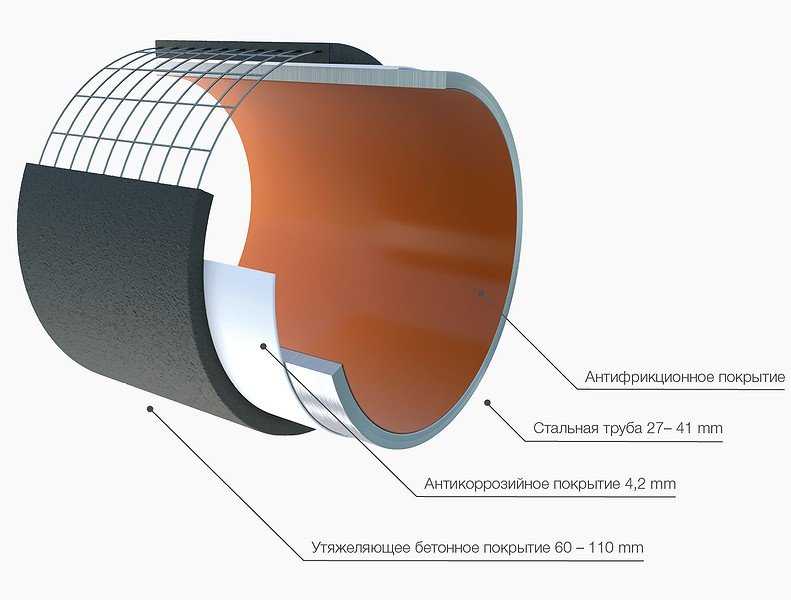

- алитирование (используется сплав железа и алюминия) — используется для покрытия литейного оборудования, труб или листового металла;

- хромирование (состоит из 60 процентов феррохрома) — защищает детали промышленного оборудования, трубы в теплообменных сетях и автозапчасти;

- диффузионное циинкование (сплав алюминия и цинка) — в этом случае защитный слой наносят в специальных роторных печах, потом он пассируется и становится более устойчивым к коррозии.

Самый простой и бюджетный метод создания антикоррозийной защиты металла — это покрытие их специальными красками вроде «Нержалюкса» или «Сереброла»

Металлические изделия можно обрабатывать посредством пластмасс, в частности, нейлона либо фторпласта.

Однако какой бы вы ни выбрали метод защиты, важно обрабатываемую поверхность правильно подготовить, очистить или обезжирить. Это и есть залогом того, что покрытие будет нанесено равномерно, а срок службы значительно увеличится.

Это и есть залогом того, что покрытие будет нанесено равномерно, а срок службы значительно увеличится.

Особенности нанесения защитных составов

Как уже говорилось, антикоррозийное защитное покрытые делается на основе разных металлических сплавов и самих металлов (цинка, кадмия, алюминия, никеля и других).

Способов нанесения защитного слоя существует несколько:

- гальванизация — металлы осаждаются на поверхности конструкций посредством электролитического воздействия;

- горячий способ — металл сплавляется с защитным слоем при температуре до 450 градусов;

- диффузионный метод — конструкция погружается порошкообразную металлическую смесь при температуре от 380 до 1000 градусов;

- металлизация — расплавленные металлы распыляются посредством специального оборудования.

Тот или иной метод нанесения антикоррозийного покрытия подбираются под определенные виды металлоконструкций. В частности, если речь идет об обработке крупных объектов вроде цистерн, баков, мостов или судов, то выбирается металлизация. Для обработки средних предметов из стали используется гальванизация, диффузным способом защита наносится на детали разной техники, а для стальных и чугунных конструкций — горячая методика.

Для обработки средних предметов из стали используется гальванизация, диффузным способом защита наносится на детали разной техники, а для стальных и чугунных конструкций — горячая методика.

Защита материала должна проводиться очень внимательно, также требуется провести некоторые профилактические мероприятия, которые не допускают появления коррозии. Если же на металле уже появилась ржавчина, то действовать нужно следующим образом:

- первым делом используйте дефектоскопию. Этот метод предусматривает подробное изучение поверхности, чтобы выявить степень коррозии в металле. На этом этапе выполняется диагностика, и определяются самые подходящие способы борьбы со ржавчиной и последствиями. Иногда нужно выполнить качественную и полноценную отделку помещения или промышленного отдела;

- далее идут подготовительные работы, во время которых поверхность подготавливают к следующим работам, и они направлены на чистку металла от ржавчины, а также к отделке. В некоторых случаях перед покраской нужно будет выполнить грунтовку или удалить царапины, сквозь которые жидкость попадает в структуру металла и изнутри его разрушает.

Не забывайте о том, что пыль вредна, и ее очень важно удалить на этапе подготовке поверхности. Именно в пыли могут присутствовать химические составляющие и соединения, которые провоцируют разрушение металла;

Не забывайте о том, что пыль вредна, и ее очень важно удалить на этапе подготовке поверхности. Именно в пыли могут присутствовать химические составляющие и соединения, которые провоцируют разрушение металла; - последний и наиболее важный этап — нанесение на металлическую поверхность того или иного лакокрасочного покрытия. Торопиться здесь нельзя, поскольку от качества действий зависит и то, насколько эффективным будет защитный слой покрытия. После каждого следующего слоя нужно дожидаться его высыхания и затвердевания. Затем проверяется качество выполненной работы.

Антикоррозийная защита для металла невероятно важна, правильно подобранный состав позволит надежно защитить ваши металлоконструкции от негативных внешних воздействий и продлит срок их эксплуатации.

Антикоррозионные покрытия для борьбы с различными типами коррозии

Коррозия затрагивает почти все отрасли промышленности…

От автомобилей, подвергающихся воздействию токсичного воздуха, нефтегазового оборудования, подвергающихся воздействию агрессивных химикатов и воздействия подводных солей и минералов, до металлические мосты, которые выдерживают бури один сезон за другим.

Короче говоря, коррозия по прошествии достаточного времени может нанести ущерб, если ее не контролировать.

Как вы им управляете?

Ответ прост – антикоррозийные покрытия.

Насколько важны эти покрытия? Они работают на всех видах коррозии? Насколько велик рынок антикоррозионных покрытий?

Читайте дальше, чтобы узнать больше…

Почему важно антикоррозионное покрытие?При коррозии любого материала внутри него происходит сложный электрохимический процесс. Как только начинается коррозия из-за изменения исходного материала, устранение повреждения на самом деле невозможно.

Таким образом, несвоевременное устранение коррозии может привести к выходу из строя оборудования и инфраструктуры.

Это, в свою очередь, может стоить компаниям миллионы долларов, а когда критически важная инфраструктура выйдет из строя из-за коррозии, коммунальные службы и службы могут остановиться.

Не говоря уже о вредном воздействии на жизнь и здоровье работающих.

Это означает, что наилучший вариант – это в первую очередь предотвратить коррозию, и именно в этом проявили себя фторполимеры.

Итак, какие виды коррозии предотвращают эти фторполимеры?

Типы коррозии и растворы для антикоррозионного покрытияВоздействие коррозии на вещество может различаться в зависимости от источника. Это означает, что покрытия должны быть выбраны таким образом, чтобы обеспечить оптимальный результат для конкретной задачи.

Морская и атмосферная коррозияЧто это такое : Оборудование, используемое на нефтегазовых и морских объектах в секторе возобновляемых источников энергии, подвержено этому виду коррозии. Например, длительное воздействие соленой воды и других атмосферных факторов может резко сократить срок службы крепежных деталей и муфт.

Высококачественные сплавы из нержавеющей стали можно использовать для предотвращения коррозии, но это увеличивает производственные затраты, а это означает, что они не являются самым экономичным решением для использования в больших масштабах.

Решение : Покрытия из политетрафторэтилена (ПТФЭ) лучше всего подходят для таких коррозионно-активных веществ, поскольку они не только предотвращают отказ компонентов, но и обеспечивают дополнительную смазку между движущимися частями. Применение покрытий из ПТФЭ также снижает затраты на производство и техническое обслуживание.

Обычно ПТФЭ наносится вместе с грунтовкой и некоторыми другими добавками для улучшения характеристик, дополнительными слоями защиты, а также с добавлением цветов для облегчения идентификации компонентов.

Химическая коррозияЧто это такое : В некоторых отраслях изо дня в день используются чрезвычайно агрессивные химикаты. Химическая и металлообрабатывающая промышленность лидируют, когда речь идет об оборудовании, которому угрожают некоторые из наиболее опасных веществ. Такое оборудование, разумеется, нуждается в дополнительных слоях защиты от коррозии.

Решение : Жесткость химических веществ требует использования чистых фторполимеров для предотвращения коррозии. Эти фторполимеры представляют собой перфторалкокси (PFA) и фторированный этиленпропилен (FEP).

Эти фторполимеры представляют собой перфторалкокси (PFA) и фторированный этиленпропилен (FEP).

Поскольку они такие чистые, они инертны и эффективно справляются с агрессивными химическими веществами. Однако они требуют двух или более слоев покрытия и должны сочетаться со смолами и смазочными добавками в зависимости от того, для чего используется деталь с покрытием.

Гальваническая коррозияЧто это такое : Представьте два разных металла, соединенных электролитом (может быть водой или другой жидкостью). Рассматриваемый электролит образует проводящий путь между двумя металлами. В такой установке со временем корродирует один металл.

Этот процесс можно наблюдать при выработке электроэнергии с использованием аккумуляторов, а также в других случаях, например, в трубопроводах из смешанных металлов.

Решение : Как правило, достаточно тонкого слоя покрытия из ПТФЭ, чтобы остановить гальваническую коррозию. Тем не менее, добавление смол и добавок имеет свои преимущества даже в случае износа, поскольку смола может предотвратить дальнейшее разрушение до тех пор, пока у вас не будет времени заменить или отремонтировать оборудование.

Тем не менее, добавление смол и добавок имеет свои преимущества даже в случае износа, поскольку смола может предотвратить дальнейшее разрушение до тех пор, пока у вас не будет времени заменить или отремонтировать оборудование.

Что это такое : Многие элементы, которые вы, возможно, не считали коррозионно-активными, могут вас удивить. Они могут выглядеть так, будто не могут причинить никакого вреда, но со временем при многократном воздействии они могут привести к значительному износу материала, на который они оседают. К таким предметам относятся пары, топливо, смазочные материалы и даже продукты питания.

Раствор : Все виды фторполимеров, а именно PTFE, FEP и PFA, могут использоваться для защиты синтетических коррозионных веществ. Если атмосферное давление и температура усугубляют коррозию, можно использовать многослойные покрытия.

Рынок антикоррозионных покрытий Учитывая, что коррозия влияет на все отрасли промышленности, можно предположить, что рынок антикоррозионных покрытий будет огромным. Что ж, верное предположение.

Что ж, верное предположение.

Согласно недавнему отчету Global Market Insights, объем рынка антикоррозионных покрытий превысил 13 миллиардов долларов в 2020 году, и ожидается, что к 2020 году он вырастет до более чем 20 миллиардов долларов со скоростью 4,3%.

Наконец…Коррозия — тихий убийца компонентов, и с ней необходимо бороться до того, как будет нанесен ущерб.

В любой отрасли всегда необходимо достигать большего с меньшими затратами, и компании не могут позволить себе потерять оборудование и инфраструктуру из-за коррозии.

Вот почему антикоррозионные покрытия на основе фторполимеров в последнее время занимают центральное место в борьбе с коррозией.

Как видно из растущего рынка антикоррозионных покрытий, эти полимеры хорошо приняты в основных отраслях промышленности и успешно сдерживают все основные виды коррозии.

Все, что вам нужно, — это сочетание правильного полимера, смол и добавок, чтобы замедлить разрушительную силу коррозии и снизить затраты, сэкономить время и обеспечить безопасность в вашей отрасли.

Если у вас есть проблемы с коррозией и вы ищете профилактическое решение, напишите мне по электронной почте [email protected], и я буду рад более подробно обсудить ваши требования.

Типы антикоррозионных покрытий и их применение | Марк Смит

В этой главе рассматриваются основные типы покрытий, которые в настоящее время доступны для использования, и содержится общая информация о составе покрытий. Он предназначен для предоставления основной информации о покрытиях и не является исчерпывающим руководством по выбору антикоррозионных покрытий.

1) продукция для применения при новом строительстве и строительстве;

2) продукты, подходящие для технического обслуживания и ремонта, включая капитальный ремонт и техническое обслуживание на борту (OBM).

Типы антикоррозионных покрытий, используемых для РУО, часто представляют собой однокомпонентные продукты, поскольку это позволяет избежать трудностей измерения и смешивания небольших количеств двухкомпонентных продуктов, хотя небольшие количества двухкомпонентных продуктов иногда можно приобрести у производителей красок. Ремонты, проводимые экипажем находящихся в эксплуатации судов, редко бывают успешными в долгосрочной перспективе из-за сложности подготовки поверхностей на достаточно высоком уровне.

Ремонты, проводимые экипажем находящихся в эксплуатации судов, редко бывают успешными в долгосрочной перспективе из-за сложности подготовки поверхностей на достаточно высоком уровне.

Как правило, краски предназначены либо для конкретных областей сосуда и для конкретных функций для достижения наилучших результатов, либо для всех областей доступны универсальные покрытия с компромиссом в характеристиках. Во всех случаях должен быть достигнут баланс между стоимостью, производительностью и сложностью обслуживания. Например, антикоррозионные покрытия, используемые снаружи жилой зоны, имеют другие эксплуатационные требования по сравнению с антикоррозионными красками, используемыми в балластных цистернах с морской водой, поскольку коррозионная нагрузка, воздействующая на последние, намного выше. Балластные цистерны также намного сложнее обслуживать из-за трудностей доступа, поэтому для поддержания стали в хорошем состоянии предпочтительнее использовать высокоэффективное (и часто более дорогое) покрытие.

Напротив, трюмы балкеров страдают от абразивного износа из-за удара груза и повреждения грейфера, что часто приводит к коррозии. Грузовые трюмы, используемые в качестве балластных цистерн в плохую погоду, могут быть особенно подвержены коррозии в местах повреждений, и иногда для этого грузового трюма используется другое покрытие. Это также относится к грузовым танкам нефтевозов с обозначением класса «Чистые продукты», где любой грузовой танк может использоваться для балласта в тяжелых погодных условиях.

Состав краски

Краска может быть описана как жидкий материал, который можно наносить или распределять по твердой поверхности, на которой он впоследствии высыхает или затвердевает, образуя непрерывную липкую пленку. Краски в основном состоят из трех основных компонентов и множества добавок, которые входят в состав в незначительных количествах. Основными компонентами являются:

- Связующее (также называемое носителем, средой, смолой, пленкой или полимером)

- Пигмент и наполнитель

- Растворитель

Из них только первые два образуют окончательную сухую пленку краски. Растворитель необходим только для облегчения нанесения краски и образования первоначальной пленки, но на практике неизбежно некоторое количество растворителя всегда остается в зависимости от уровня вентиляции.

Растворитель необходим только для облегчения нанесения краски и образования первоначальной пленки, но на практике неизбежно некоторое количество растворителя всегда остается в зависимости от уровня вентиляции.

Связующие

Связующие представляют собой пленкообразующие компоненты краски, которые определяют основные характеристики покрытия, как физические, так и химические. Краски обычно называют в честь их связующего компонента (например, эпоксидные краски, краски на основе хлоркаучука, алкидные краски и т. д.). Связующее образует постоянную непрерывную пленку, которая отвечает за адгезию к поверхности и способствует общей стойкости покрытия к окружающей среде. Связующие вещества, используемые в производстве красок, делятся на два класса: термореактивные и термопластичные. Термоотверждаемое покрытие после высыхания будет химически отличаться от краски в банке. После отверждения термореактивные покрытия не подвержены влиянию растворителей.

При использовании термопластичного покрытия сухая пленка и мокрая краска отличаются только содержанием растворителя и химическим составом, но они остаются практически одинаковыми. Если исходный растворитель нанести на термопластичное покрытие, оно размякнет и может быть повторно растворено в этом растворителе.

Если исходный растворитель нанести на термопластичное покрытие, оно размякнет и может быть повторно растворено в этом растворителе.

Сшитые (термоотверждаемые) покрытия

Эти покрытия обычно поставляются в двух отдельных упаковках, которые смешиваются непосредственно перед нанесением. В жидких красках, где используется растворитель, сушка считается двухэтапным процессом. Обе стадии на самом деле происходят вместе, но с разной скоростью.

Первый этап: Растворитель теряется из пленки в результате испарения, и пленка становится сухой на ощупь.

Стадия вторая: пленка постепенно становится более сложной в химическом отношении одним из следующих четырех методов:

1) Реакция с атмосферным кислородом, известная как окисление.

2) Реакция с добавлением химического отвердителя.

3) Реакция с водой (влага в атмосфере).

4) Искусственное отопление.

Это преобразование краски известно как высыхание или отверждение. Пленки, сформированные указанными выше способами, химически отличаются от исходных связующих и не будут повторно растворяться в исходном растворителе.

Пленки, сформированные указанными выше способами, химически отличаются от исходных связующих и не будут повторно растворяться в исходном растворителе.

Эпоксидные смолы

Эти смолы особенно важны, и их разработка для использования в качестве связующих была одним из самых значительных достижений в технологии антикоррозионных покрытий. Скорость сшивания или отверждения зависит от температуры. При температуре ниже 5°C скорость отверждения стандартных эпоксидных смол значительно снижается, и для получения оптимальных свойств пленки необходимо полное отверждение. Эпоксидные смолы со специальными отвердителями затвердевают или схватываются при температурах до –5°C. Крайне важно, чтобы рекомендации производителя покрытия по температурам нанесения были строго соблюдены, чтобы обеспечить эффективность покрытия при эксплуатации.

Выбор отвердителя очень важен, как и в случае с основой, он определяет свойства пленки. Существует широкий выбор как смол, так и отвердителей, что позволяет создавать продукты, подходящие для большинства областей применения. Эпоксидные смолы используются как под водой, так и над водой и демонстрируют хорошую устойчивость ко многим морским средам, включая катодную защиту с использованием цинка или других анодов, но они имеют тенденцию к мелению на солнечном свете. Этот процесс происходит, когда связующее разлагается под воздействием ультрафиолетового света, образуя рыхлую и рыхлую поверхность, на которой остаются частицы пигмента.

Эпоксидные смолы используются как под водой, так и над водой и демонстрируют хорошую устойчивость ко многим морским средам, включая катодную защиту с использованием цинка или других анодов, но они имеют тенденцию к мелению на солнечном свете. Этот процесс происходит, когда связующее разлагается под воздействием ультрафиолетового света, образуя рыхлую и рыхлую поверхность, на которой остаются частицы пигмента.

Полиуретановые смолы

Это полимеры, образующиеся в результате реакции между гидроксильными соединениями и соединениями, содержащими изоцианаты. В двухкомпонентных системах специальная полиэфирная или полиэфирная смола со свободными гидроксильными группами взаимодействует с высокомолекулярным изоцианатным отвердителем. Возможная проблема с этими материалами заключается в их чувствительности к воде при хранении и применении. Транспортировка и хранение должны осуществляться в строгом соответствии с рекомендациями производителей. Из-за их плохих свойств отверждения при низких температурах во время нанесения необходимо следовать рекомендациям производителей.

Полиуретановые смолы обладают отличной химической стойкостью и стойкостью к растворителям, а по кислотостойкости превосходят стандартные эпоксидные смолы. Эпоксидные смолы более устойчивы к щелочам, чем полиуретаны. Полиуретановые финишные покрытия очень твердые и имеют очень хороший блеск, сохранение блеска и могут быть разработаны таким образом, чтобы не желтеть. Однако в некоторых случаях после старения их трудно перекрыть, и для оптимальной адгезии требуются очень чистые поверхности. Из-за изоцианатного отвердителя при распылении также существует потенциальная опасность для здоровья, которую можно устранить с помощью соответствующего защитного оборудования.

Алкидные смолы

Алкидные смолы образуются в результате реакции между особой органической кислотой (например, фталевой кислотой), специальным спиртом (например, глицерлорпентаэритритом) и растительным маслом или содержащимися в нем жирными кислотами. Окончательные свойства алкида зависят от процентного содержания масла (так называемая «длина масла»), а также от используемых спирта и органической кислоты.

Нитритный слой хорошо противостоит воды, маслу или бензину, но способен разрушиться вследствие воздействия кислот или солей.

Нитритный слой хорошо противостоит воды, маслу или бензину, но способен разрушиться вследствие воздействия кислот или солей. Не забывайте о том, что пыль вредна, и ее очень важно удалить на этапе подготовке поверхности. Именно в пыли могут присутствовать химические составляющие и соединения, которые провоцируют разрушение металла;

Не забывайте о том, что пыль вредна, и ее очень важно удалить на этапе подготовке поверхности. Именно в пыли могут присутствовать химические составляющие и соединения, которые провоцируют разрушение металла;