Антикоррозионные работы по защите металлоконструкций: Антикоррозионная защита металлоконструкций

alexxlab | 01.07.2023 | 0 | Разное

Антикоррозионная защита металлоконструкций

Главная → Услуги → Антикоррозионная защита металлоконструкций

Коррозия – это необратимый процесс разрушения металла под влиянием химического или электрохимического воздействия внешней среды, в результате которого образуются продукты коррозии (окись, гидроокись железа и т.д.), т.е. ржавчина.

По характеру разрушения поверхности металлоконструкций можно выделить следующие основные виды коррозии:

- Сплошная (равномерная) коррозия – характеризуется относительно равномерным по всей поверхности уменьшением толщины сечения элемента. Сплошная коррозия обычно встречается на конструкциях с разрушенным и длительное время не ремонтировавшимся защитным покрытием. Она обусловлена равномерным воздействием внешней среды на всю поверхность конструкции.

- Местная или локальная (пятнами) коррозия – сосредоточена на отдельных участках поверхности металла. Характеризуется небольшой глубиной проникновения коррозии по сравнению с поперечными (в поверхности) размерами коррозионных поражений.

- Язвенная коррозия – вид коррозии, характеризующийся появлением на поверхности конструкции повреждений, глубина и поперечные размеры которых (до нескольких миллиметров) соизмеримы.

Местная или язвенная коррозия может развиваться под слоем защитного покрытия. Такую форму коррозии называют подпленочной коррозией. Подпленочная коррозия нарушает адгезию защитного покрытия.

На корродирующей поверхности, как правило, могут присутствовать одновременно различные виды коррозионных повреждений. Со временем на одном и том же участке поверхности возможен переход от одного вида коррозии в другой.

Основным способом защиты металлоконструкций от коррозии является нанесение на них лакокрасочных покрытий (окрашивание), препятствующих проникновению к поверхности металла влаги, агрессивных газов и жидкостей. Лакокрасочные покрытия, как правило, состоят из одного или нескольких слоев грунтовки и нескольких слоев покрывных материалов, адгезионно связанных с защищаемой поверхностью. Покрытие получается в результате нанесения жидких лакокрасочных материалов на окрашиваемую поверхность с последующим формированием пленки.

Качественное покрытие замедляет коррозию, но со временем в нем происходят процессы старения, изменяющие физико-механические свойства покрытия, оно приходит в негодность и требует восстановления. Эффективный срок службы лакокрасочного покрытия (ЛКП) должен быть не менее 5-15 лет и зависит от качества и свойств примененных материалов, толщины и числа слоев, качества подготовки поверхности, степени агрессивного воздействия среды. При несоблюдении требований технологии процесса окрашивания эффективный срок службы лакокрасочного покрытия резко снижается.

Эффективный срок службы лакокрасочного покрытия (ЛКП) должен быть не менее 5-15 лет и зависит от качества и свойств примененных материалов, толщины и числа слоев, качества подготовки поверхности, степени агрессивного воздействия среды. При несоблюдении требований технологии процесса окрашивания эффективный срок службы лакокрасочного покрытия резко снижается.

Одной из сфер деятельности нашей компании является профессиональная антикоррозионная защита металлоконструкций (АКЗ м/к) любых типов с использованием новейших технологий и в соответствии с требованиями современных российских и международных стандартов.

Среди многообразия объектов АКЗ м/к, обслуживающихся нами, можно выделить некоторые специфичные:

- Антикоррозионная защита металлоконструкций, эксплуатирующихся на суше в условиях воздействия индустриальной атмосферной среды (заводы и прочие комплексные объекты нефтегазовой и химической промышленностей)

- Антикоррозионная защита металлоконструкций, эксплуатирующихся в условиях воздействия морской атмосферной среды (суда, платформы и иные морские сооружения)

- Антикоррозионная защита резервуаров

- Антикоррозионная защита трубопроводов

- Антикоррозионная защита мостов

- Антикоррозионная защита стальных опор (вышки связи, ЛЭП, опоры освещения, антенные мачты и т.

Общий порядок проведения работ по антикоррозионной защите металлоконструкций включает в себя несколько этапов.

1-й этап. Осмотр и профессиональная оценка объекта

- Осматривается поверхность подлежащая антикоррозионной обработке и с профессиональной точки зрения оценивается ее состояние

- Выбирается подходящая заказчику система антикоррозионных материалов. Выбор применяемых материалов для антикоррозионной защиты во многом зависит от климатических условий в период выполнения работ по их нанесению. Стандартные антикоррозионные системы наносятся в диапазоне температур окружающего воздуха от 5 до 30 0С. Существуют и специальные материалы позволяющие проводить работы при экстремальных температурах от -30 0С и до +60 0С. Температура обрабатываемой поверхности при этом должна быть не менее чем на 3 0С выше точки росы, иначе, образующийся на поверхности конденсат влаги приведет к так называемому «вспучиванию» лакокрасочного материала, что нарушит технологичность нанесения антикоррозионной системы и в разы снизит срок ее дальнейшей эксплуатации.

- Выбирается подходящая технология для подготовки обрабатываемой поверхности под нанесение антикоррозионной системы

- Оптимизируется схема проведения работ с технической, технологической и экономической точек зрения.

2-й этап. Общая подготовка

- Осуществляется подготовка проектно-сметной документации, а также заключение договора с заказчиком

- Разрабатываются проект производства работ (каждый объект требует разработки индивидуального ППР), регламент проведения работ по антикоррозионной защите

- Составляется план-график проведения работ по антикоррозионной защите

- На рабочую площадку завозятся необходимые материалы, оборудование, техника

3-й этап. Подготовка поверхности

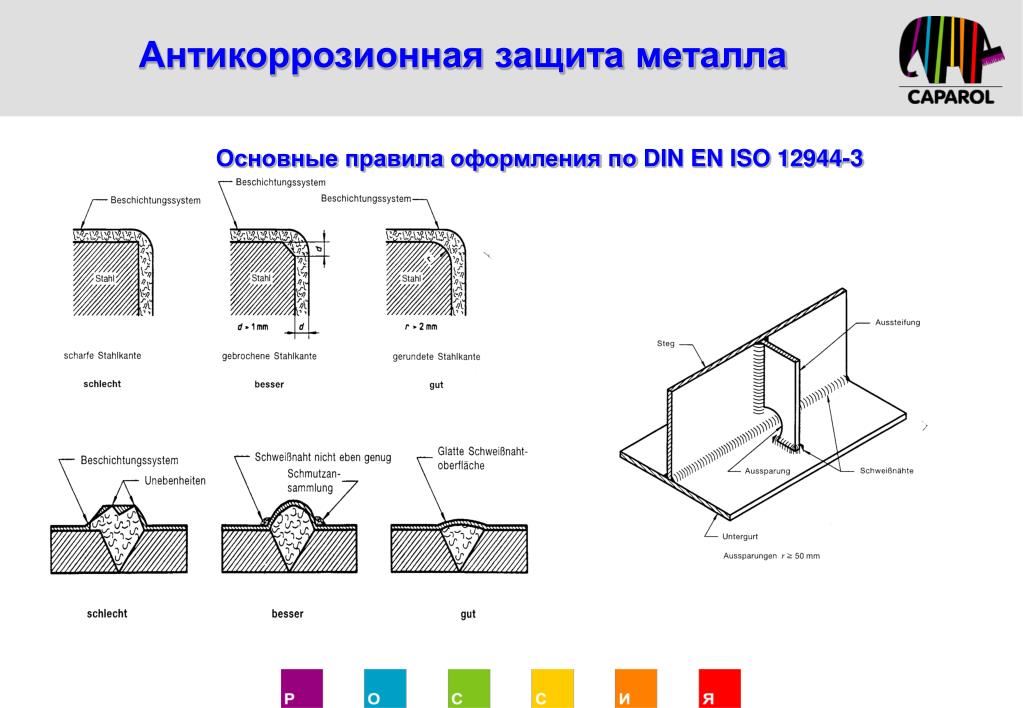

- Металлоконструкции проверяются на конструктивную приспособленность по ISO 12944 и при необходимости приводятся в соответствие c требованиям ISO 12944

- C участков со старым лакокрасочным покрытием удаляются соли и прочие загрязнения

- С помощью углеводородных растворителей подготавливаемая поверхность обезжиривается

- С целью удаления старого лакокрасочного покрытия, ржавчины, окалины и придания шероховатости производится очистка ручным, абразивоструйным, гидроабразивным или гидродинамическим методом

- В случае использования гидроабразивной или гидродинамической очистки обработанная поверхность подвергается сушке

- Подготовленная поверхность обеспыливается с помощью сжатого воздуха или промышленных пылесосов

В процессе подготовки поверхности под АКЗ м/к осуществляется регулярный контроль качества производимых работ по следующим критериям:

- степень очистки по стандарту ISO 8501 для абразивоструйной и ручной очистки проверяется визуально путем сравнения с эталоном

- шероховатость поверхности проверяется на соответствие ISO 8503-1 визуально либо с помощью специальных приборов и приспособлений, таких как профилометр или компаратор

- степень обеспыливания поверхности по стандарту ISO 8502-3 проверяется по размеру и количеству частиц пыли

- степень обезжиривания поверхности металла проверяют люминесцентным способом по стандарту ГОСТ 12.

2.052-81

2.052-81

Данные, собранные в ходе подготовки поверхности, заносят в журнал проведения работ по антикоррозионной защите и в акты скрытых работ, а затем предоставляют их заказчику, а также представителю Гостехнадзора.

4-й этап.

- Выбранные лакокрасочные материалы, при ввозе на объект, обязательно проходят входной контроль на соответствие качества данным из паспорта, выдаваемого на партию материала производителем

- Подготовка лакокрасочных материалов для их нанесения на поверхность, в зависимости от заранее выбранной системы, заключается в правильном перемешивании их компонентов, согласно рецептуре производителя, со строгим соблюдением установленных им пропорций

- Лакокрасочные материалы наносятся на сухую, заранее подготовленную поверхность специально обученным персоналом

- Окраска осуществляется в основном безвоздушным способом специальным окрасочным оборудованием.

Ручные способы окраски используются только в случаях, когда необходима полосовая окраска. Слои антикоррозионного материала должны наноситься на поверхность последовательно и равномерно. Каждый предыдущий слой материала перед нанесением последующего, должен высохнуть до степени, предусмотренной спецификацией к выбранному лакокрасочному материалу.

Ручные способы окраски используются только в случаях, когда необходима полосовая окраска. Слои антикоррозионного материала должны наноситься на поверхность последовательно и равномерно. Каждый предыдущий слой материала перед нанесением последующего, должен высохнуть до степени, предусмотренной спецификацией к выбранному лакокрасочному материалу.

5-этап. Контроль качества

Контроль качества в процессе выполнения работ на всех предыдущих этапах осуществляется специалистами, обученными по программам ФГУП ЦНИИ КМ «Прометей» и адаптированным программам норвежского центра Frosio, с помощью профессиональных контрольно-измерительных приборов от именитых европейских и российских производителей.

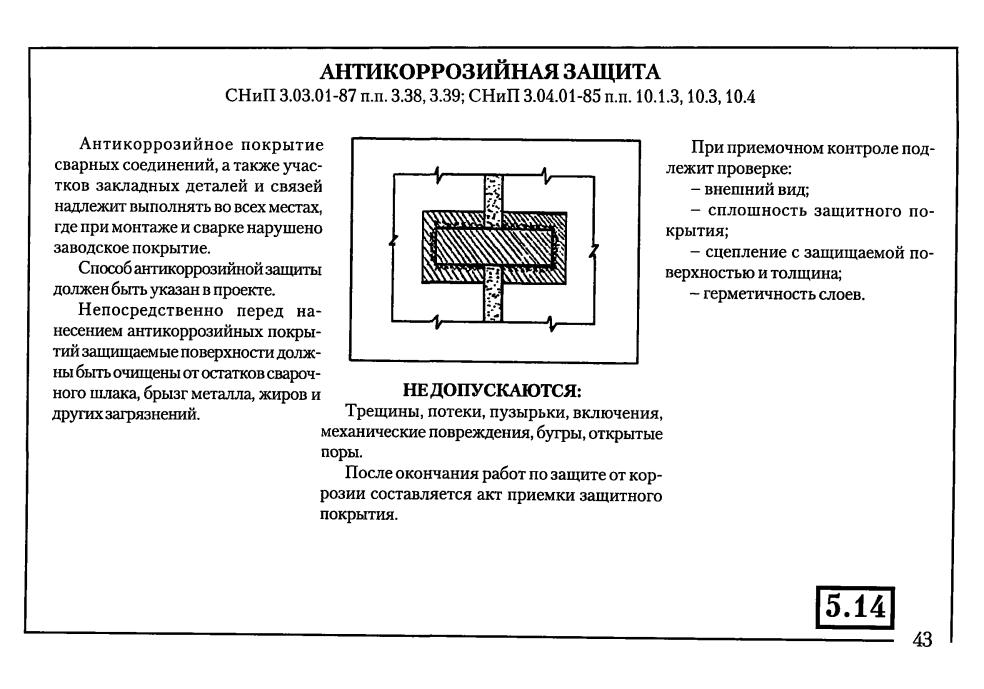

Проведение работ по антикоррозионной защите металлоконструкций документируется пооперационно, их ход и особенности отражаются в актах скрытых работ и актах приемки защитного покрытия. К таким актам прилагаются различные документы: чертежи, сертификаты и паспорта качества на применяемые материалы и прочие.

Для различных объектов АКЗ существует своя специфика, которая учитывается нашими специалистами при выполнении работ. Такой подход позволяет решить стоящие перед нашим клиентом задачи по АКЗ м/к наиболее рациональным для него способом.

- Антикоррозионная защита индустриальных объектов

- Антикоррозионная защита морских объектов

- Антикоррозионная защита резервуаров

- Антикоррозионная защита трубопроводов

- Антикоррозионная защита мостов

- Антикоррозионная защита стальных опор

Антикоррозионная защита металлоконструкций в Москве, способы стоимость обработки конструкций

| Вид работ | Цена |

|---|---|

| Проведение очистки поверхности | от 30 руб/м² |

| Нанесение грунтовочного слоя | от 25 руб/м² |

| Окраска металлических поверхностей в один слой | от 50 руб/м² |

| Окраска металлических поверхностей высоковязкими ЛКМ в один слой | от 50 руб/м² |

| Комплексная антикоррозийная обработка металла | от 150 руб/м² |

Что мы учитываем

Перед проведением антикоррозионной защиты металлоконструкций мы выбираем подходящую технологию, антикоррозионные покрытия и способы их нанесения. При этом учитываются следующие факторы:

При этом учитываются следующие факторы:

- нагрузки, которым подвергаются металлоконструкции;

- их общее назначение;

- время проведения последних восстановительных работ и защиты от коррозии;

- особенности климата и условий окружающей среды;

- наличие нанесенных защитных покрытий и их целостность.

Материалы

Защита металлоконструкций от коррозии в основном осуществляется с помощью специальных лакокрасочных покрытий. Они отличаются:

- по составу;

- степени воздействия;

- внешнему виду;

- технологией нанесения.

Среди отечественных производителей таких материалов в большей степени себя зарекомендовали алкидные эмали ПФ-115 и грунтовка ГФ-021. Они характеризуются тем, что подходят для проведения как внешних, так и наружных работ. При использовании некоторых составов, например ХВ-0278, возможно существенно сократить подготовку к дальнейшему окрашиванию.

К основным плюсам применения лакокрасочных материалов при антикоррозийной обработке относят:

- Практически неограниченную сферу использования. Подходят для большинства металлоконструкций, которые отличаются по конфигурации, составу и размеру.

- Возможность нанесения как ручным, так и автоматическим способом.

- Низкую цену за квадратный метр металлоконструкции по сравнению с другими способами антикоррозийной обработки.

- Использование в любых условиях эксплуатации, так как их нанесение не тормозит цикл других работ с металлоконструкциями.

Продолжительность эксплуатационного срока лакокрасочных материалов обусловлена соблюдением всех технологических тонкостей, которые представляют собой три этапа работ:

- С помощью пескоструйного и шлифовального инструментов со старой поверхности удаляются все неровности, загрязнения и коррозийные образования.

- Проводится обезжиривание для обеспечения отличной сцепляемости поверхности металлоконструкции с защитными слоями.

- Многослойные грунтовка и окраска современными материалами определенного типа.

Специалисты ООО «Системы безопасности Дефенс» выполняют защиту от коррозии только на сухих и чистых поверхностях строительных металлических конструкций. Мы исключаем большой временной разрыв между проведением подготовительных мероприятий и нанесением финишного слоя. Проводим подбор материалов только с обязательным учетом состава и состояния металла и эксплуатационных условий, таких как перепады температур, влажности, наличие соляного тумана или инея.

При обращении к нам вы получаете не только профессиональный, но и творческий подход к решению задач, которые связаны с антикоррозийной защитой металлических конструкций. Мы учтем все факторы, которые могут повлиять на результат. При заключении договора вы можете рассчитывать на круглосуточную техническую поддержку с нашей стороны и выполнение строительно-монтажных работ. Ждем ваших заявок по телефону, указанному на сайте!

Антикоррозионные металлические покрытия | Lane Coatings

Коррозия — враг всех металлов. Несмотря на то, что металлы являются самыми прочными материалами, известными человеку, коррозия действует как криптонит металла. Подобно сорнякам на газоне, коррозия может распространяться со скоростью лесного пожара по поверхности большинства металлов и делать предметы практически бесполезными.

Несмотря на то, что металлы являются самыми прочными материалами, известными человеку, коррозия действует как криптонит металла. Подобно сорнякам на газоне, коррозия может распространяться со скоростью лесного пожара по поверхности большинства металлов и делать предметы практически бесполезными.

Иногда это происходит со сменными предметами, такими как застежки и защелки, но в других случаях это может привести к потере дорогостоящих предметов, таких как транспортные средства и оборудование. Поэтому крайне важно знать, как определить наиболее распространенные виды коррозии металлов и как защитить металлические поверхности с помощью антикоррозионных порошковых покрытий.

Гальваническая коррозия Что такое гальваническая коррозия? Гальваническая коррозия, также известная как биметаллическая коррозия, возникает, когда ионы двух металлов с противоположными свойствами пересекаются на пути с электронной проводимостью. Коррозия может образовываться на любом механизме или конструкции, состоящей из деталей, изготовленных более чем из одного типа металла. Конфликт сводится к разным электрохимическим зарядам, которые часто возникают из-за противоречащих друг другу металлов.

Коррозия может образовываться на любом механизме или конструкции, состоящей из деталей, изготовленных более чем из одного типа металла. Конфликт сводится к разным электрохимическим зарядам, которые часто возникают из-за противоречащих друг другу металлов.

В частности, конфликт между ионами анодированного и катодного металлов обязательно приведет к коррозии, если они соприкоснутся с проводящего пути. Когда это произойдет, коррозия пустит корни вдоль путей слияния и постепенно ослабит поверхности каждого металла. Со временем проблема может распространиться на большие части обоих металлов.

Запросить бесплатное индивидуальное предложение »

Что вызывает гальваническую коррозию? Образование гальванической коррозии возможно и без присутствия двух разнородных металлов. Когда один металл состоит из сплавов с противоположными зарядами, может возникнуть внутренний конфликт, который может привести к коррозии на поверхности. В тех случаях, когда отсутствует электрический ток, способный вызвать конфликт, коррозия имеет тенденцию распространяться более общим образом по всему металлу.

Типичным примером внутренней гальванической коррозии являются бытовые батареи, которые склонны к конфликту из-за присутствия углеродно-цинковых элементов:

- Неисправность проявляется в том, что цинк разъедает внутри элементов по пути прохождения электронов.

- Проблема также может возникнуть с металлическими конструкциями, размещенными под водой, где расходуемые аноды подвергаются коррозии, защищая металл катода внутри гальванической пары.

В системе с компонентами, состоящими из смешанных металлов, иногда применяется натрий для снижения вероятности гальванической коррозии. Например, если металлическая деталь состоит из меди и чугуна, производство указанного металла может также включать в себя введение нитрита натрия или молибдата, которые могут служить ингибиторами гальванического воздействия.

Тем не менее, действие этих натрия не гарантируется. Следовательно, металлические детали, состоящие из смешанных металлов и гальванических ингибиторов, необходимо регулярно осматривать на наличие признаков коррозии, особенно если компоненты находятся под водой в течение длительного времени.

На самом деле, гальванические ингибиторы иногда могут иметь обратный эффект. Например, если натрию удается повысить проводимость воды в озере или резервуаре, окружающей металлический компонент, на самом деле может возникнуть больший риск гальванической коррозии, чем если бы на металл не наносился натрий.

Известные примеры гальванической коррозии: Статуя СвободыОдним из ярких примеров гальванической коррозии является то, что образовалось на Статуе Свободы за первые 100 лет существования культового сооружения. Когда в 1980-х годах начались реставрационные работы на статуе, рабочие обнаружили гальванические образования между внешней медью и структурными элементами из кованого железа.

Конечно, Александр Гюстав Эйфель, построивший статую, за столетие до этого предвидел возможность гальванической коррозии. Несмотря на то, что к оригинальному проекту Фредерика Бартольди для Статуи Свободы был добавлен слой шеллака — чтобы служить защитным барьером между медью и железом — гальванический процесс продолжал происходить по прошествии десятилетий. Когда слой шеллака разрушился, вдоль поддерживающих железных компонентов статуи появились образования ржавчины.

Когда слой шеллака разрушился, вдоль поддерживающих железных компонентов статуи появились образования ржавчины.

Из-за этих находок рабочие поместили Статую Свободы в клетку и полностью переработали ее, чтобы решить проблемы конфликта между кожей и опорными частями конструкции. В течение двух лет между 1984 и 1986 годами реставрация включала в себя полную переработку внутренней структуры статуи, что с тех пор сделало внутреннюю часть гораздо более гостеприимной для туристов.

Следует отметить, что гальваническая коррозия затронула только часть точек соединения статуи между медными и железными частями. Таким образом, статуя действительно оставалась прочной и безопасной для посетителей в годы, предшествовавшие реставрации. Тем не менее, крупномасштабные усилия, предпринятые для восстановления Леди Свободы, рассматривались как существенные инвестиции из-за того, что статуя занимает культовое место в сердцах и умах большинства американцев.

Гальваническая коррозия на кораблях HMS Alarm и USS Independence В 18 веке гальваническая коррозия была обнаружена во время инспекций кораблей с таинственным образом проржавевшими гвоздями. В 1763 году инспекторы HMS Alarm обнаружили, что железные гвозди, которые были прикреплены к медному корпусу корабля всего двумя годами ранее, превратились в пасту внутри корпуса.

В 1763 году инспекторы HMS Alarm обнаружили, что железные гвозди, которые были прикреплены к медному корпусу корабля всего двумя годами ранее, превратились в пасту внутри корпуса.

Однако проблема коснулась только некоторых ногтей. На неповрежденных гвоздях коричневая бумага предотвратила контакт между железом и медью. Наличие бумаги было обусловлено оберткой, в которой медная обшивка была доставлена корабельной рабочей бригаде.

На некоторых ножнах бумага не удалялась до завершения работ по креплению, поэтому гвозди вбивались прямо сквозь бумагу. Таким образом, открытие гальванической меди сопровождалось осознанием того, что железо и медь никогда не должны контактировать под морской водой.

Совсем недавно ВМС США столкнулись с гальванической коррозией корпуса авианосца «Индепенденс». Построенный в конце 50-х, прибрежный боевой корабль обнаружил серьезные гальванические образования вдоль алюминиевого корпуса. Проблема возникла из-за реактивной двигательной установки, соединенной с корпусом, что привело к конфликту анодов между алюминием корпуса и форсунками из нержавеющей стали. В конце концов инспекторы поймут, что без электрического изолирующего барьера коррозия между двумя металлическими компонентами неизбежна.

В конце концов инспекторы поймут, что без электрического изолирующего барьера коррозия между двумя металлическими компонентами неизбежна.

Один из самых глупых случаев гальванической коррозии произошел внутри холодильников. В частности, было обнаружено, что пресловутая «ячейка лазаньи» — случай точечной гальванической активности — возникает, когда макароны заворачивают в алюминиевую фольгу. При контакте алюминиевой фольги со стальными формами образуется ячейка, в которой лазанья выступает посредником.

При возникновении проблемы:

- Алюминий действует как анод

- Сталь действует как катод

- Соль в лазанье действует как электролит

В то время как контакт между алюминием и настоящей солью может быть ограниченным, гальваническая коррозия может очень быстро распространяться в тех местах, где она действительно возникает, и в конечном итоге привести к появлению отверстий в фольге.

Для образования коррозии металлу не обязательно, чтобы его ионы вступали в конфликт с ионами противоположного металла через электролиты, а также нет необходимости во внутреннем трении сплава. . На самом деле, некоторые из худших видов коррозии могут образовываться как инфекция в поврежденной части металлического предмета. Когда в металлической панели или стержне образуется трещина, область разрыва часто становится уязвимой для коррозии под напряжением.

Во многих случаях сначала образуется коррозия, а затем трещина. Это известно как коррозионное растрескивание под напряжением, когда кусок металла ослабевает в определенном месте из-за наличия ржавчины и образует отверстие или разрыв. Поврежденный участок, в свою очередь, становится еще более уязвимым для дальнейшей коррозии, которая, вероятно, еще быстрее распространяется по неповрежденным участкам металлической поверхности.

Ряд факторов стресса, таких как температура или рабочая среда, могут вызвать коррозионное растрескивание под напряжением. Примеры сред, в которых часто возникают трещины под напряжением, включают сварочные установки и операции термической обработки. Во многих случаях повреждения, вызванные трещинами под напряжением, приводят к неработоспособности машины или непригодности приспособления.

Примеры сред, в которых часто возникают трещины под напряжением, включают сварочные установки и операции термической обработки. Во многих случаях повреждения, вызванные трещинами под напряжением, приводят к неработоспособности машины или непригодности приспособления.

Трещины из-за коррозионного воздействия могут распространяться из мест вдоль металлической панели, содержащих крепежное отверстие. Например:

- Если внутренняя облицовка отверстия под заклепку подвергается коррозии из-за конфликта между ионами панели и крепежа, напряжение вокруг этого отверстия может в конечном итоге привести к растрескиванию кромки в какой-то точке по окружности.

- После образования этой трещины внутри разорванного отверстия может образоваться дальнейшая коррозия, которая, в свою очередь, распространится по панели.

Трещины под напряжением также могут образовываться на металлической поверхности, где плоская текстура нарушена образованием ржавчины. Если ржавчина привела к образованию отверстий, между этими отверстиями могут образоваться трещины напряжения. В таких случаях панель, о которой идет речь, скорее всего, потребует замены, будь то металлический корпус механизма или опорная часть наружного светильника.

В таких случаях панель, о которой идет речь, скорее всего, потребует замены, будь то металлический корпус механизма или опорная часть наружного светильника.

Общая коррозия — это любой тип коррозии, возникающий в результате ржавчины, независимо от того, вступили ли в конфликт два иона или образовалась трещина, делающая кусок металла более уязвимым. Например, когда сталь вступает в контакт с водой, может возникнуть ржавчина из-за окисления поверхности металла. Основное сходство с гальваническими образованиями состоит в том, что общая коррозия также возникает при электрохимической активности.

Примеры общей коррозии можно найти на металлических предметах, которые подверглись воздействию элементов и в конечном итоге образовали ржавчину, например, на транспортных средствах, навесах и наружных приспособлениях. Если автомобиль теряет краску на одной из внешних панелей, ржавчина может образоваться на металле этой открытой области, когда автомобиль вступает в контакт с дождем. Неважно, насколько большой может быть открытая область, так как ржавчина может образоваться вдоль небольших трещин в краске, а также на полностью зачищенных дверях и капотах.

Неважно, насколько большой может быть открытая область, так как ржавчина может образоваться вдоль небольших трещин в краске, а также на полностью зачищенных дверях и капотах.

Общая коррозия также распространена на металлических частях заброшенных доков, где дождь сказался на крепежных элементах и кронштейнах стоек, соединяющих балки и палубы вместе. На кораблях, которые давно сели на мель и были брошены на берегу, все, что осталось от корпуса, скорее всего, будет полностью покрыто ржавчиной, особенно после нескольких десятилетий увядания некогда могучего корабля. Многие общественные уличные приспособления, которые все еще используются, также будут иметь признаки ржавчины, например, почтовые ящики и газетные киоски.

Чтобы остановить процесс окисления, вызывающий общую коррозию, наружные стальные поверхности должны быть покрыты защитным покрытием, устойчивым к воздействию элементов:

- На автомобилях покраска служит максимальной защитой от ржавчины.

- На газетных киосках и других приспособлениях для тротуаров краска имеет одинаковый защитный эффект от дождя и града до тех пор, пока сохраняется покрытие.

Когда коррозия возникает в одном месте на металлической поверхности без окружающих признаков ржавчины, проблема известна как локальная коррозия. Пятно коррозии может быть связано с воздействием на эту область, которое не распространяется на окружающую поверхность, например, когда трещина на лакокрасочном покрытии автомобиля позволяет образовать ржавчину в отверстии. Локальная коррозия также может быть вызвана, когда конфликтующие ионы вступают в электрически заряженный контакт — но только в изолированном месте — с анодированным металлом.

Последствия локальной коррозии в конечном итоге могут быть гораздо более разрушительными, чем более общие случаи образования ржавчины, потому что коррозия может серьезно ослабить определенный участок металла, когда проблема ограничена небольшой площадью. Во многих случаях проблема выйдет из-под контроля к тому времени, когда она будет обнаружена, и поверхность или компонент необходимо будет либо заменить, либо утилизировать.

Локальная коррозия также может быть вызвана особенностями с отдельными пятнами на металлическом компоненте, что может привести к более быстрому возникновению таких проблем, чем в других областях. В таких случаях локализованное пятно может быть переломным моментом для более медленных проблем, таких как напряжение или усталость, на более широкой поверхности.

Существует несколько типов локальной коррозии, которая может возникнуть на поверхности:

- Когда проблема возникает в щели или вдоль защищенной зоны, ее часто называют щелевой коррозией.

- Ямки определенного диаметра, как широкие, так и узкие, отмечают еще одно проявление локальной коррозии. Когда на металлической панели образуется полость или полости примерно одинаковой глубины и диаметра, проблема известна как точечная коррозия.

- Гораздо более редкий тип локальной коррозии может возникнуть, когда происходят реакции внутри зерен. В то время как границы зерен мало влияют на большинство применений металла, те, которые влияют, могут иметь жесткие реакции и приводить к коррозии на металлических поверхностях.

Вода, соль и конфликтующие ионы не являются единственными причинами коррозии. В редких случаях коррозия может образоваться при контакте металла с частицами едких веществ. Примеси в газе, например, могут оказывать коррозионное воздействие на металлы, если распределяются по поверхности в виде капель. Однако тот же самый газ не окажет влияния на металл, пока он находится в газообразном состоянии.

Некоторые из наиболее ярких примеров коррозии едкими веществами возникают в результате контакта с сухими частицами сероводорода на влажных металлических поверхностях. Когда это происходит на большом участке металла, последствия могут привести к сильному обесцвечиванию и отслаиванию поверхности. Другие виды коррозии под действием щелочи возникают при контакте металла с нечистыми жидкостями и твердыми материалами.

Антикоррозионные металлические покрытия Все эффекты антикоррозионных металлических покрытий могут зависеть от двух важнейших факторов — типа рассматриваемого металла и типа коррозии, которую необходимо предотвратить. Когда дело доходит до сплавов железа и стали, которые могут быть подвержены гальванической коррозии, покрытия на основе цинка и алюминия наиболее эффективны для обеспечения безопасности металлов.

Когда дело доходит до сплавов железа и стали, которые могут быть подвержены гальванической коррозии, покрытия на основе цинка и алюминия наиболее эффективны для обеспечения безопасности металлов.

Металлические покрытия, защищающие от коррозии из алюминия и цинка, часто применяются для обработки металлических поверхностей крупных наружных светильников, которые год за годом подвергаются воздействию элементов 24/7, таких как мосты. Между тем, кадмиевое покрытие обычно наносится на крепежные детали и болты общественных приспособлений, чтобы блокировать поглощение водорода.

Покрытия из никеля и кобальта-хрома также наносят на металлические поверхности для предотвращения образования и распространения коррозии. Хромовые покрытия часто ценятся за их низкий уровень пористости. В качестве влагостойких покрытий хромы очень эффективно предотвращают ржавчину и сохраняют металл в целости и сохранности в течение многих лет. Оксидные керамические покрытия также эффективно защищают металлы от ржавчины в течение десятилетий подряд.

Когда речь идет о компонентах трансформатора, лучшие типы антикоррозионных порошковых покрытий состоят из эпоксидного порошка. Более трех десятилетий назад, когда были внедрены одни из первых систем порошковой окраски, продукты для распределительных устройств и трансформаторного арсенала были одними из первых изделий, обработанных порошком. Наплавленное эпоксидное покрытие обеспечивает самую прочную защиту от коррозии на сваях, листовом покрытии и слоях стальной арматуры.

Тем не менее, использование порошкового покрытия для предотвращения коррозии — это лишь один из шагов, обеспечивающих длительный срок службы стального компонента. Также должна быть создана среда, позволяющая металлам дышать и дренироваться должным образом, чтобы агенты, вызывающие коррозию, не накапливались на поверхности металлических деталей.

В конце концов, цель антикоррозионных порошковых покрытий не в том, чтобы оставить металлы безопасными для бесконечного использования, а в том, чтобы исключить возможность образования ржавчины, если металлические части подвергаются длительному воздействию элементов

TGIC Полиэфирное порошковое покрытие Полиэфирное порошковое покрытие TGIC, обеспечивающее коррозионную стойкость и стильный внешний вид, является наиболее эффективной обработкой, используемой в настоящее время для металлических компонентов, предназначенных для постоянной работы в неблагоприятных погодных условиях. Благодаря своей декоративной отделке, представленной в различных цветах, TGIC подходит для всех видов металлических машин, светильников и других наружных конструкций. Как наиболее эффективное из порошковых покрытий для защиты от коррозии, TGIC наносится на все: от ворот, ограждений и направляющих до дорожных знаков, перил и столбов.

Благодаря своей декоративной отделке, представленной в различных цветах, TGIC подходит для всех видов металлических машин, светильников и других наружных конструкций. Как наиболее эффективное из порошковых покрытий для защиты от коррозии, TGIC наносится на все: от ворот, ограждений и направляющих до дорожных знаков, перил и столбов.

Наша цель в Lane Coatings — предложить самые прочные коррозионно-стойкие металлические покрытия для ряда структурных компонентов, которые нуждаются в максимальной защите от элементов. С этой целью мы применяем самые строгие стандарты для каждого нанесения покрытия, используя продукты высочайшего качества с самой современной технологией нанесения покрытий.

За прошедшие годы в различных отраслях промышленности на собственном горьком опыте убедились, что коррозия может разрушить некоторые из самых больших и дорогих объектов, которые только можно вообразить, которые содержат металлические детали. Для больших и малых предприятий, ключевыми компонентами которых являются металлические машины и детали, крайне важно иметь покрытие на все металлы, чтобы обеспечить долговечность всего в данном арсенале. Антикоррозийные услуги, предоставляемые Lane Coatings, помогли многочисленным предприятиям увеличить срок службы и повысить производительность своего оборудования.

Для больших и малых предприятий, ключевыми компонентами которых являются металлические машины и детали, крайне важно иметь покрытие на все металлы, чтобы обеспечить долговечность всего в данном арсенале. Антикоррозийные услуги, предоставляемые Lane Coatings, помогли многочисленным предприятиям увеличить срок службы и повысить производительность своего оборудования.

В Lane Coatings мы наносим порошковые покрытия на все: от арматуры, перил, столбов и мостов до солнечных навесов, дорожных столбов и различных других конструктивных элементов. Мы выполнили ряд работ для городов и муниципалитетов в престижных районах, которые ценят качественные наружные светильники. Имея более чем 30-летний опыт работы в сфере порошковой окраски, мы знаем, что практически нет проектов, которые нельзя было бы реализовать на нашем объекте площадью 65 000 квадратных футов. Чтобы узнать больше о предлагаемых нами услугах, изучите наши решения для порошковой окраски и позвоните нам.

Обновлено 9 января 2023 г.

Защитные покрытия для борьбы с коррозией

- Технические / исследовательские

- Что такое коррозия

- Защитные покрытия для защиты от коррозии

- Промышленный и коммерческий рынок

382 в значительной степени на покрытиях для защиты имущества. В общем смысле под покрытиями понимают тонкий слой твердого материала на поверхности, обеспечивающий улучшенные защитные, декоративные или функциональные свойства. Более конкретно, они представляют собой жидкую, сжижаемую или мастичную композицию, которая после нанесения на поверхность превращается в твердую защитную, декоративную или функциональную липкую пленку. Защитные покрытия наносятся на поверхность для защиты подложки от коррозии. Эффективным способом защиты металла от коррозии является физическая изоляция подложки от окружающей среды путем нанесения защитных покрытий.

Покрытия защищают от коррозии одним из следующих способов: они блокируют соединение элементов, необходимых для начала процесса коррозии, активно предотвращают возникновение электрохимической реакции или направляют процесс коррозии в направлении, которое не нанесет вреда имуществу .

См. также учебный центр по защитным покрытиям

Краткая информация

Типы защиты покрытия включают:

- Барьер – защита путем предотвращения контакта воды, кислорода и электролитов с металлом под ним

- Ингибитор — Покрытия, содержащие химические вещества, препятствующие коррозии

- Жертвенный — Наносятся тонкие металлические слои, которые имеют более низкие значения электродного потенциала или те, которые имеют более высокие уровни в электрохимическом ряду

- Комбинация

Материалы, обычно используемые в защитных покрытиях:

- полимеры, эпоксидные смолы и полиуретаны для неметаллических покрытий

- цинк, алюминий и хром для металлических покрытий

Нанесение

Покрытия, в том числе краски, могут быть:

- напылением

- сварной

- с покрытием или

- наносится с помощью ручных инструментов (в зависимости от поверхности, окружающей среды и целей применения)

Процесс нанесения защитных покрытий включает:

- подготовку поверхности

- нанесение грунтовки

- полное покрытие

- использование герметика

Информацию, относящуюся к «Проверке покрытий», см.

в разделе «Измерение и проверка»

в разделе «Измерение и проверка»Курсы и сертификаты

Математика для Профессионального ECOURSE

Специалист по защитному покрытию – Основные принципы

Специалист по защитному покрытию – Advanced

Сертификация Spective Spectist Spectist

. Покрытия в сочетании с катодной защитой

Коррозия под изоляцией

Применение промышленных покрытий

Сертифицированный специалист по нанесению покрытий

Борьба с коррозией в индустрии парков развлечений

Основания для парков развлечений Micro-Credential

Обучение специалистов по нанесению покрытий на трубопроводы

Технология морских покрытий – виртуально и лично

Основы защитного покрытия (0103)

Программы аккредитации подрядчиков по покраске QP

Статьи

Бригада гибких покрытий побеждает жару на австралийском сталелитейном заводе

Полный комплект: новое покрытие для защиты резервуаров на химическом заводе

Подготовка к совершенству: стратегии для кровельных подрядчиков

Неутомимая бригада завершает нанесение силиконового покрытия на крышу

Подготовка к совершенству: стратегии поверхности для бетонных покрытий

Проблемы и возможности для подрядчиков по нанесению покрытий, SPF

Покрытие моста Трайбека в Нью-Йорке и за его пределами

Советы по нанесению покрытий на строительных площадках в 2020 г.

Систематический подход к анализу сбоев покрытия

Nano неквалифицированное решение для покрытия для оффшорных среда

Советы по работе с промышленными покрытиями, композиты

Веб-трансляции

. -2010-SG, Подготовка поверхности стальных оснований, загрязненных растворимыми солями, перед нанесением покрытия

NACE 6G197/SSPC-TU 2-1997, Проектирование, монтаж и техническое обслуживание систем покрытий для бетона, используемого во вторичной защитной оболочке

Публикация NACE 02103-2003-SG, Жидкие покрытия для высокотемпературных атмосферных условий

Документы конференции

Обновленная информация о коррозионных характеристиках покрытий CBPC в агрессивной среде мостов

Оценка заглубленных покрытий трубопроводов 9000 Напряжение3 Анализ покрытий трубопроводов: обзорное исследование

Сравнение преимуществ экологически чистых съемных покрытий с традиционными продуктами

Низкотемпературные механические свойства пассивных огнезащитных покрытий

Эффективность ремонтных покрытий, наносимых на ржавые стальные поверхности

Испытания покрытий для эксплуатации в морских условиях

Новые достижения в области эпоксидных защитных покрытий

Расчет ожидаемого срока службы и затрат на техническое обслуживание и новые строительные работы по нанесению защитных покрытий

Дополнительные ресурсы

ЖурналMaterialsPerformance.

com: содержит специальный раздел статей о покрытиях и футеровке

com: содержит специальный раздел статей о покрытиях и футеровкеMPI (Институт мастеров живописи) Утвержденные краски и покрытия

MPI (Институт мастеров-маляров) Руководства по спецификациям окраски

Поиск сертифицированных подрядчиков SSPC QP

Стандарты

Пакет стандартов подготовки поверхностей швов NACE/SSPC (NACE № 1, 2, 3, 4, 5, 6, 8)

Выбор краски и покрытий

Нанесение краски

ANSI/NACE № 13/SSPC-ASC-1-2016, Квалификация и сертификация специалиста по нанесению промышленных покрытий и футеровки

SP0108, Борьба с коррозией морских конструкций с помощью защитных покрытий

SP0892-2007-SG (ранее RP0892), Покрытия и футеровки поверх бетона для химического погружения и локализации до 30 мил)

TM0104-2004, Оценка системы покрытия резервуаров для балластных вод морских платформ

NACE № 6/SSPC-SP 13-2018, Подготовка поверхности бетона

Металлические и керамические термонапыляемые покрытия для нефтегазодобывающего оборудования

Комитеты по разработке стандартов

AMPP SC 02 Наружные покрытия – атмосферные

Разрабатывает и поддерживает стандарты, руководства и отчеты для покрытий, используемых в средах, подверженных воздействию атмосферы.

AMPP SC 03 Наружные покрытия – заглубленные и погруженные

Разрабатывает и поддерживает стандарты, руководства и отчеты для наружных покрытий материалов, оборудования и конструкций, находящихся в непосредственном контакте с соленой водой, пресной водой или почвой.AMPP SC 04 Футеровки и внутренние покрытия

Разрабатывает и поддерживает стандарты, руководства и отчеты для футеровок и внутренних покрытий, обычно используемых в специализированных внутренних средах, таких как стальные резервуары, трубопроводы и сосуды, для защиты от коррозии и/или химического воздействия.AMPP SC 05 Подготовка поверхности

Разрабатывает и поддерживает стандарты, руководства и отчеты по подготовке поверхностей для повышения адгезии к покрытиям и облицовке.AMPP SC 12 Бетонная инфраструктура

Разрабатывает и поддерживает стандарты, руководства и отчеты для распространения информации об эффективности различных систем защиты от коррозии для строительства и восстановления железобетонной инфраструктуры, а также о методологии оценки армированных и предварительно -напряженные конструкции.

2.052-81

2.052-81 Ручные способы окраски используются только в случаях, когда необходима полосовая окраска. Слои антикоррозионного материала должны наноситься на поверхность последовательно и равномерно. Каждый предыдущий слой материала перед нанесением последующего, должен высохнуть до степени, предусмотренной спецификацией к выбранному лакокрасочному материалу.

Ручные способы окраски используются только в случаях, когда необходима полосовая окраска. Слои антикоррозионного материала должны наноситься на поверхность последовательно и равномерно. Каждый предыдущий слой материала перед нанесением последующего, должен высохнуть до степени, предусмотренной спецификацией к выбранному лакокрасочному материалу.

в разделе «Измерение и проверка»

в разделе «Измерение и проверка»/f9d2c6cd28f6419.ru.s.siteapi.org/img/d6ce3d652a15e9d219ec3cab314f91690857fed8.jpg)

com: содержит специальный раздел статей о покрытиях и футеровке

com: содержит специальный раздел статей о покрытиях и футеровке