Аппарат струйный: Что такое Газожидкостный струйный аппарат (ГЖСА)

alexxlab | 01.01.2023 | 0 | Разное

Струйный аппарат | это… Что такое Струйный аппарат?

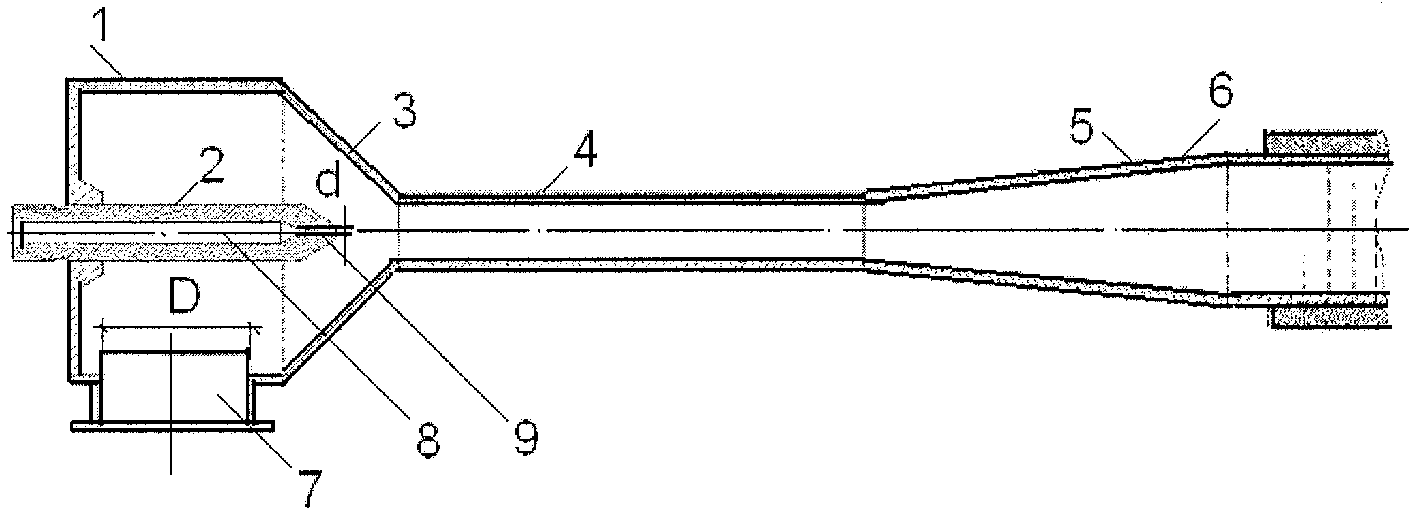

Абразивоструйный аппарат (сверху крышка-сито для фракционирования абразива)

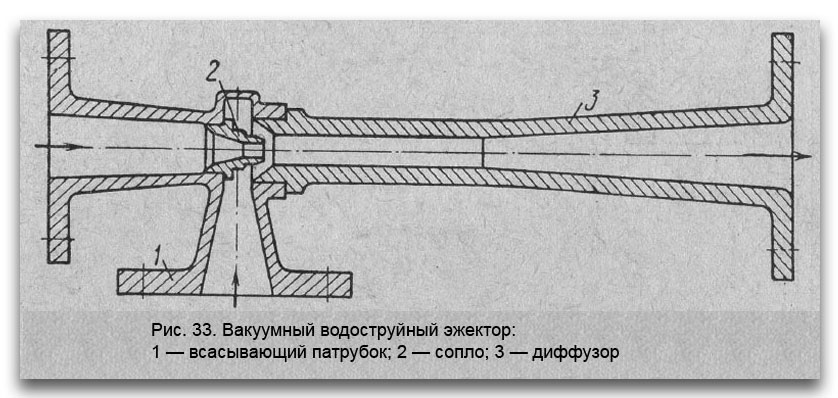

Абразивоструйный аппарат в разрезе (из книги “Бластинг”)

Абразивоструйный аппарат предназначен для очистки поверхностей отливок, металлических поверхностей, фасадов зданий и т. д. перед окрашиванием струей сжатого воздуха с взвешенными в нем абразивными частицами. Струйные аппараты известны под различными наименованиями: бак, генератор давления, резервуар и т.д. Управляет аппаратом оператор абразивоструйной очистки (пескоструйщик).[1]

Содержание

|

Принцип работы

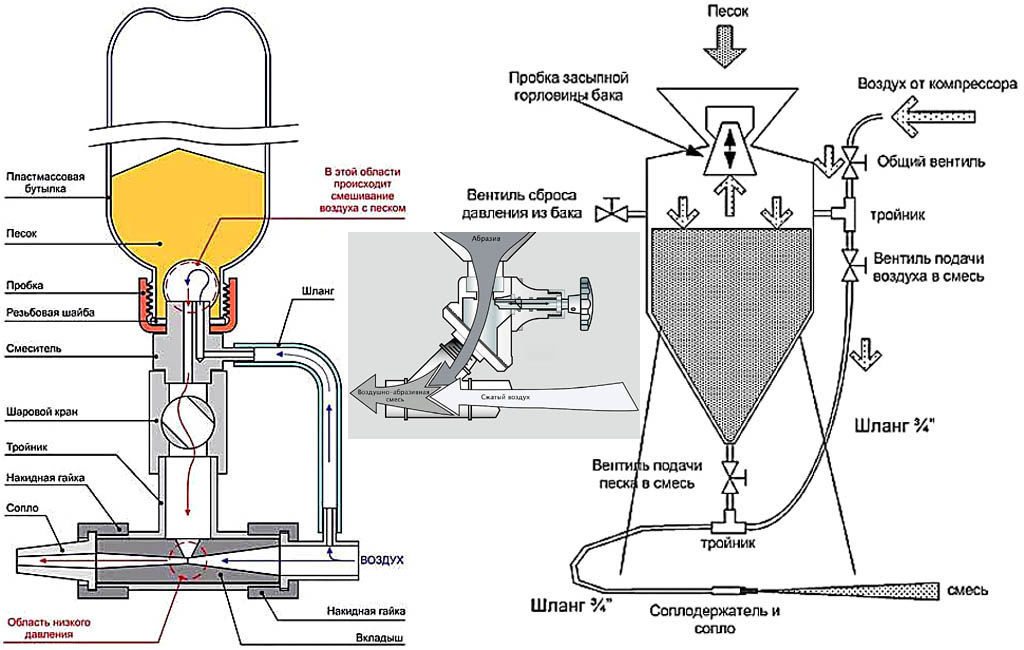

Абразив под действием силы тяжести и давления воздуха, поступающего в бак абразивоструйного аппарата, подается под давлением в воздушную магистраль через дозирующий вентиль и с высокой скоростью и выбрасываются из сопла на очищаемую поверхность удаляя с неё поверхностный слой (обычно удалению подлежит окалина, ржавчина, старая краска и другие загрязнения). Для обеспечения безопасного и эффективного процесса абразивоструйной очистки установку требуется доукомплектовывать устройством дистанционного управления. Большинство струйных аппаратов рассчитано на рабочее давление от 8,8 до 10 бар. Запрещается превышать рабочее давление — взрыв струйного аппарата под давлением воздуха может привести к серьёзным травмам или смерти.

Для обеспечения безопасного и эффективного процесса абразивоструйной очистки установку требуется доукомплектовывать устройством дистанционного управления. Большинство струйных аппаратов рассчитано на рабочее давление от 8,8 до 10 бар. Запрещается превышать рабочее давление — взрыв струйного аппарата под давлением воздуха может привести к серьёзным травмам или смерти.

Область применения

Абразивоструйная очистка металлических конструкций и сооружений, бетонных поверхностей. Степень очистки до Sa 3[2]. Производительность до 37 м2/ч (смотри таблицу производительности). Струйные аппараты предназначены для работы с любым сухим абразивом фракцией до 3,5 мм.

Виды струйных аппаратов

Струйные аппараты можно разделить на 4 категории[3]

- маломощные

- среднемощные

- высокопроизводительные

- аппараты большого насыпного объёма.

У маломощных аппаратов ёмкость от 15 до 30 л, трубки малого диаметра, короткий рукав и прямая втулка сопла. Эти аппараты имеют такую же мощность, что и большие, но используются для гораздо меньшего объёма работ. Благодаря малому весу и портативности они идеально подходят для очистки небольших участков сложной загрязнённой поверхности.

Эти аппараты имеют такую же мощность, что и большие, но используются для гораздо меньшего объёма работ. Благодаря малому весу и портативности они идеально подходят для очистки небольших участков сложной загрязнённой поверхности.

Среднемощные аппараты можно перевозить на небольшой грузовой машине, и они обладают высокой производительностью и ёмкостью от 100 до 140 л. Как правило, они комплектуются трубками и рукавами на 25 мм, которые можно использовать с соплами Вентури на 5, 6,5 и 8 мм. Такие аппараты идеально подходят для работ, которые можно выполнить в течение 1-2 часов.

Высокопроизводительные аппараты

– самые многофункциональные и популярные. Их ёмкость составляет 200 л и более. Они комплектуются стандартными трубками и рукавами размером 32 или 38 мм и соплами Вентури размером от 10 до 12,5 мм.Но в настоящее время разработаны высокопроизводительные аппараты “тари” с ёмкостью питателя от 50 л. и выше.Скорость очистки таких аппаратов может достигать 100 кв. м., при этом используются не традиционные сопла “Вентури”, а ствол, длиной 300-500мм., что позволяет сократить расход абразива 2-4 раза. Такое оборудование используются подрядчиками по абразивоструйной очистке и на промышленных объектах и вмещают большой объём абразива для продолжительной безостановочной работы.Стационарные высокопроизводительные установки используются на предприятиях с организацией рабочего поста (обитаемая камера, необитаемая)или включены в технологический процесс связанный с подготовкой поверхности.

м., при этом используются не традиционные сопла “Вентури”, а ствол, длиной 300-500мм., что позволяет сократить расход абразива 2-4 раза. Такое оборудование используются подрядчиками по абразивоструйной очистке и на промышленных объектах и вмещают большой объём абразива для продолжительной безостановочной работы.Стационарные высокопроизводительные установки используются на предприятиях с организацией рабочего поста (обитаемая камера, необитаемая)или включены в технологический процесс связанный с подготовкой поверхности.Струйные аппараты

Комплектация

- Сепаратор с ситом

- Бак

- Дозирующий вентиль

- Клапаны подачи воздуха

- Кран сброса давления

- Ревизия бака

- Воздушная магистраль

- Влаго-маслоотделитель

Технические данные

| Ёмкость бака, литров | 100 | 200 |

|---|---|---|

| Макс. рабочее давление, бар | ||

| Рабочая температура, °C | ||

| Диаметр бака, мм | 508 | 609 |

| Высота бака, мм | 1226 | 1480 |

| Вес, кг | 105 | 135 |

Таблица производительности абразивоструйных аппаратов

[4]| Диаметр сопла, мм | 6,5 | 8,0 | 9,5 | 11,0 | 12,5 | |

|---|---|---|---|---|---|---|

| Расход воздуха в м3/мин при давлении 8 бар | 4,2 | 6,6 | 9,0 | 11,6 | 16,1 | |

| Средняя производительность в м2/ч | Sа 2 | 10 | 15 | 21 | 28 | 37 |

| Средний расход абразива в кг/м2 | Sа 2 | 40 | 35 | 32 | 29 | 28 |

Ссылки

- ↑ «Руководство для подготовки инспекторов по визуальному и измерительному контролю качества окрасочных работ» — Екатеринбург: ООО «ИД «Оригами», 2009—202 с.

- ↑ ISO 8501-1:2007: «Подготовка стальной основы перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности. Степени коррозии и степени подготовки непокрытой стальной основы после полного удаления прежних покрытий».

- ↑ «Бластинг: Гид по высокоэффективной абразивоструйной очистке» — Екатеринбург: ООО “ИД “Оригами”, 2007 — 216 с., ISBN 978-5-9901098-1-0

- ↑ «Карманный справочник антикоррозионниста» — Екатеринбург: ООО «ИД «Оригами», 2008—264 с.,264 с., ISBN 978-5-904137-01-4

Струйный аппарат | это… Что такое Струйный аппарат?

Абразивоструйный аппарат (сверху крышка-сито для фракционирования абразива)

Абразивоструйный аппарат в разрезе (из книги “Бластинг”)

Абразивоструйный аппарат предназначен для очистки поверхностей отливок, металлических поверхностей, фасадов зданий и т. д. перед окрашиванием струей сжатого воздуха с взвешенными в нем абразивными частицами.

Содержание

|

Принцип работы

Абразив под действием силы тяжести и давления воздуха, поступающего в бак абразивоструйного аппарата, подается под давлением в воздушную магистраль через дозирующий вентиль и с высокой скоростью и выбрасываются из сопла на очищаемую поверхность удаляя с неё поверхностный слой (обычно удалению подлежит окалина, ржавчина, старая краска и другие загрязнения). Для обеспечения безопасного и эффективного процесса абразивоструйной очистки установку требуется доукомплектовывать устройством дистанционного управления. Большинство струйных аппаратов рассчитано на рабочее давление от 8,8 до 10 бар. Запрещается превышать рабочее давление — взрыв струйного аппарата под давлением воздуха может привести к серьёзным травмам или смерти.

Большинство струйных аппаратов рассчитано на рабочее давление от 8,8 до 10 бар. Запрещается превышать рабочее давление — взрыв струйного аппарата под давлением воздуха может привести к серьёзным травмам или смерти.

Область применения

Абразивоструйная очистка металлических конструкций и сооружений, бетонных поверхностей. Степень очистки до Sa 3[2]. Производительность до 37 м2/ч (смотри таблицу производительности). Струйные аппараты предназначены для работы с любым сухим абразивом фракцией до 3,5 мм.

Виды струйных аппаратов

Струйные аппараты можно разделить на 4 категории[3]:

- маломощные

- среднемощные

- высокопроизводительные

- аппараты большого насыпного объёма.

У маломощных аппаратов ёмкость от 15 до 30 л, трубки малого диаметра, короткий рукав и прямая втулка сопла. Эти аппараты имеют такую же мощность, что и большие, но используются для гораздо меньшего объёма работ. Благодаря малому весу и портативности они идеально подходят для очистки небольших участков сложной загрязнённой поверхности.

Среднемощные аппараты можно перевозить на небольшой грузовой машине, и они обладают высокой производительностью и ёмкостью от 100 до 140 л. Как правило, они комплектуются трубками и рукавами на 25 мм, которые можно использовать с соплами Вентури на 5, 6,5 и 8 мм. Такие аппараты идеально подходят для работ, которые можно выполнить в течение 1-2 часов.

Высокопроизводительные аппараты – самые многофункциональные и популярные. Их ёмкость составляет 200 л и более. Они комплектуются стандартными трубками и рукавами размером 32 или 38 мм и соплами Вентури размером от 10 до 12,5 мм.Но в настоящее время разработаны высокопроизводительные аппараты “тари” с ёмкостью питателя от 50 л. и выше.Скорость очистки таких аппаратов может достигать 100 кв.м., при этом используются не традиционные сопла “Вентури”, а ствол, длиной 300-500мм., что позволяет сократить расход абразива 2-4 раза. Такое оборудование используются подрядчиками по абразивоструйной очистке и на промышленных объектах и вмещают большой объём абразива для продолжительной безостановочной работы.

Струйные аппараты большого насыпного объёма обеспечивают такие же результаты, что и высокопроизводительные аппараты, но вмещают больший объём абразивного материала – от 1.800 до 24.000 л. Такие аппараты обычно оснащены выходами для нескольких операторов. Особенно популярны портативные аппараты объёмом от 3.600 до 4.800 л и 2-4 выходами. Воздушные трубки и шланги подачи воздуха в аппаратах большой ёмкости должны быть достаточно большими для обеспечения всех рабочих выходов.

Комплектация

- Сепаратор с ситом

- Бак

- Дозирующий вентиль

- Клапаны подачи воздуха

- Кран сброса давления

- Ревизия бака

- Воздушная магистраль

- Влаго-маслоотделитель

Технические данные

| Ёмкость бака, литров | 100 | 200 |

|---|---|---|

Макс. рабочее давление, бар рабочее давление, бар | ||

| Рабочая температура, °C | ||

| Диаметр бака, мм | 508 | 609 |

| Высота бака, мм | 1226 | 1480 |

| Вес, кг | 105 | 135 |

Таблица производительности абразивоструйных аппаратов

[4]| Диаметр сопла, мм | 6,5 | 8,0 | 9,5 | 11,0 | 12,5 | |

|---|---|---|---|---|---|---|

| Расход воздуха в м3/мин при давлении 8 бар | 4,2 | 6,6 | 9,0 | 11,6 | 16,1 | |

| Средняя производительность в м2/ч | Sа 2 | 10 | 15 | 21 | 28 | 37 |

| Средний расход абразива в кг/м2 | Sа 2 | 40 | 35 | 32 | 29 | 28 |

Ссылки

- ↑ «Руководство для подготовки инспекторов по визуальному и измерительному контролю качества окрасочных работ» — Екатеринбург: ООО «ИД «Оригами», 2009—202 с.

- ↑ ISO 8501-1:2007: «Подготовка стальной основы перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности. Степени коррозии и степени подготовки непокрытой стальной основы после полного удаления прежних покрытий».

- ↑ «Бластинг: Гид по высокоэффективной абразивоструйной очистке» — Екатеринбург: ООО “ИД “Оригами”, 2007 — 216 с., ISBN 978-5-9901098-1-0

- ↑ «Карманный справочник антикоррозионниста» — Екатеринбург: ООО «ИД «Оригами», 2008—264 с.,264 с., ISBN 978-5-904137-01-4

Воздействие струи — Лабораторное руководство по прикладной гидромеханике

Движущаяся жидкость в естественных или искусственных системах может воздействовать на объекты, соприкасающиеся с ней. Для анализа движения жидкости обычно выбирается конечная область жидкости (контрольный объем), а валовые воздействия потока, такие как его сила или крутящий момент на объект, определяются путем расчета чистой массовой скорости, втекающей и вытекающей. контрольного объема. Эти силы можно определить, как и в механике твердого тела, с помощью второго закона Ньютона или уравнения количества движения. Силу, действующую струей жидкости на плоскую или изогнутую поверхность, можно решить, применив уравнение количества движения. Изучение этих сил имеет важное значение для изучения гидромеханики и гидравлических машин.

контрольного объема. Эти силы можно определить, как и в механике твердого тела, с помощью второго закона Ньютона или уравнения количества движения. Силу, действующую струей жидкости на плоскую или изогнутую поверхность, можно решить, применив уравнение количества движения. Изучение этих сил имеет важное значение для изучения гидромеханики и гидравлических машин.

Инженеры и конструкторы используют уравнение импульса для точного расчета силы, с которой движущаяся жидкость может воздействовать на твердое тело. Например, на гидроэлектростанциях турбины используются для выработки электроэнергии. Турбины вращаются за счет силы, создаваемой одной или несколькими струями воды, направленными по касательной к лопаткам или лопаткам турбины. Воздействие воды на лопасти создает крутящий момент на колесе, заставляя его вращаться и вырабатывать электричество.

Целью этого эксперимента является исследование сил реакции, вызванных изменением количества движения потока жидкости, когда струя воды ударяется о плоскую пластину или изогнутую поверхность, и сравнение результатов этого эксперимента с расчетными силами путем применения уравнение импульса.

Сила импульса определяется путем измерения сил, создаваемых струей воды, падающей на твердые плоские и криволинейные поверхности, которые отклоняют струю под разными углами.

Для проведения эксперимента со столкновением со струей требуется следующее оборудование:

- Стол гидравлики F1-10,

- Ф1-16 удары струйного аппарата с тремя дефлекторами потока с углами отклонения 90, 120 и 180 градусов и

- Секундомер для измерения времени измерения расхода.

Струйный аппарат представляет собой прозрачный акриловый цилиндр, сопло и дефлектор потока (рис. 5.1). Вода поступает вертикально сверху цилиндра через сопло, поражающее цель, закрепленное на штоке, и выходит через выпускные отверстия в основании цилиндра. Вентиляционное отверстие в верхней части цилиндра поддерживает атмосферное давление внутри цилиндра. В верхней части штока установлен утяжеляющий поддон, позволяющий уравновешивать силу ударной воды приложенными массами [5].

Скорость воды ( v ), выходящей из сопла с площадью поперечного сечения (A), можно рассчитать по формуле:

, где Q — скорость потока.

Применение уравнения энергии между точкой выхода сопла и поверхностью дефлектора показывает, что величина скорости потока не меняется при обтекании дефлектора водой; меняется только направление потока.

Применение уравнения импульса к контрольному объему, охватывающему отклоненный поток, приводит к:

где:

F y : сила, с которой дефлектор действует на жидкость

: плотность жидкости

: 180-, , где — угол отклонения потока (рис. 5.2).

Рисунок 5.2: Примеры углов отклонения потока для плоских и полусферических дефлекторов

От равновесия сил в вертикальном направлении, F y уравновешивается приложенным весом на чаше весов, Вт ( Вт = мг , где m — приложенная масса), т. е. Fy = W . Следовательно:

е. Fy = W . Следовательно:

Так как Q = vA , это уравнение может быть записано как:

Проведите эксперимент, выполнив следующие действия:

- Снимите верхнюю пластину (ослабив гайки с накаткой) и прозрачный цилиндр с оборудования, проверьте и запишите диаметр выходного отверстия сопла.

- Замените цилиндр и закрутите 90-градусный дефлектор на конце вала.

- Подсоедините впускную трубку к быстроразъемному разъему на столе.

- Замените верхнюю пластину на прозрачном цилиндре, но не затягивайте три гайки с накаткой.

- С помощью спиртового уровня, прикрепленного к верхней пластине, выровняйте цилиндр, отрегулировав ножки.

- Замените три гайки с накаткой, затем последовательно затягивайте, пока встроенный круглый спиртовой уровень не покажет, что верхняя пластина находится в горизонтальном положении.

Не затягивайте гайки с накаткой слишком сильно, так как это повредит верхнюю пластину. Гайки должны быть затянуты только настолько, чтобы выровнять пластину.

Не затягивайте гайки с накаткой слишком сильно, так как это повредит верхнюю пластину. Гайки должны быть затянуты только настолько, чтобы выровнять пластину. - Убедитесь, что вертикальный вал может свободно двигаться и поддерживается пружиной под чашей весов.

- При отсутствии грузов на чаше весов отрегулируйте высоту указателя уровня, пока он не совместится с базовой линией на чаше весов. Проверьте правильность положения, осторожно покачивая чашу.

- Поместите груз массой 50 грамм на чашу весов и включите насос.

- Медленно откройте клапан скамьи и дайте воде попадать на цель, пока исходная линия на чаше весов не совпадет с манометром. Оставьте поток постоянным. Наблюдайте и отмечайте поведение потока во время теста.

- Измерьте расход с помощью мерного резервуара. Это достигается путем закрытия шарового крана и измерения времени, необходимого для накопления известного объема жидкости в баке, измеренного по смотровому стеклу. Вы должны собирать воду не менее 90 102 одной минуты 90 103, чтобы свести к минимуму ошибки синхронизации.

- Повторите эту процедуру, постепенно добавляя дополнительные 50 граммов, пока не будет применена максимальная масса 500 граммов.

- Повторите все испытания для каждого из двух других дефлекторов потока.

Используйте эту ссылку для доступа к рабочей книге Excel для этого эксперимента.

9.1. РезультатыИспользуйте следующие таблицы для записи ваших измерений.

Таблица исходных данных| Тест № | Углы отклонения (градусы) | ||||||||

| 90 | 120 | 180 | |||||||

| Том (литр) | Время (с) | Применяемая масса (кг) | Объем (литр) | Время (с) | Применяемая масса (кг) | Объем (литр) | Время (с) | Прикладная масса (кг) | |

| 1 | |||||||||

| 2 | |||||||||

| 3 | |||||||||

| 4 | |||||||||

| 5 | |||||||||

| 6 | |||||||||

| 7 | |||||||||

| 8 | |||||||||

| 9 | |||||||||

| 10 | |||||||||

2. Расчеты

2. Расчеты Форсунка должна иметь следующие размеры.

- Диаметр патрубка: d= 0,008 м

- Площадь поперечного сечения сопла: A= 5,0265×10 -5 м 2

Эти значения могут быть измерены как часть экспериментальной процедуры и заменены указанными выше размерами.

Для каждого набора измерений вычислите прилагаемый вес ( W ), расход ( Q ), квадрат скорости ( v 2 ), силу ( F y ), а также теоретические и экспериментальные данные. наклон ( S ) отношения между W и v 2 . Теоретический наклон определяется из уравнения 5 следующим образом:

Экспериментальное значение S получено из графика W из графика против v 2 .

| Диаметр сопла (м)= | Площадь потока (м 2 ) = | Угол дефлектора (градусы) = | |||||

| Тест № | Прилагаемый вес (Н) | Расход (м 3 /с) | Скорость (м/с) | Скорость 2 (м/с) 2 | Сила (Н) | Теоретическая Наклонная | Экспериментальный склон |

| 1 | |||||||

| 2 | |||||||

| 3 | |||||||

| 4 | |||||||

| 5 | |||||||

| 6 | |||||||

| 7 | |||||||

| 8 | |||||||

| 9 | |||||||

| 10 | |||||||

Используйте предоставленный шаблон для подготовки лабораторного отчета для этого эксперимента. Ваш отчет должен включать следующее:

Ваш отчет должен включать следующее:

- Таблица(и) исходных данных

- Таблица(ы) результатов

- График(и)

- Постройте график квадрата скорости, v 2 , (ось x) в зависимости от приложенного веса, W , (ось y). Подготовьте один график, представляющий результаты для всех трех дефлекторов, и используйте линейную линию тренда, установив точку пересечения на ноль, чтобы показать эту взаимосвязь. Найдите наклоны этих прямых. Запишите наклоны в таблицу результатов в качестве экспериментальных наклонов.

- Сравните наклоны этого графика с наклонами, рассчитанными на основе теоретического соотношения из уравнения 5.

- Постройте измеренную силу от грузов ( W ) в зависимости от силы воды, действующей на дефлектор ( F y ), которая рассчитывается с использованием уравнения количества движения, т. е. уравнения 2.

- Обсудите свои результаты, сосредоточив внимание на следующем:

- Предоставляет ли этот эксперимент осуществимые средства проверки сохранения уравнения импульса? Постарайтесь быть количественным в сравнении между экспериментальными и расчетными результатами.

- Были бы результаты другими, если бы дефлекторы были ближе к соплу? Объяснять.

- Прокомментируйте соответствие между вашими теоретическими и экспериментальными результатами и укажите причины любых расхождений.

- Прокомментируйте значимость любых экспериментальных ошибок.

- Предоставляет ли этот эксперимент осуществимые средства проверки сохранения уравнения импульса? Постарайтесь быть количественным в сравнении между экспериментальными и расчетными результатами.

TecQuipment Impact of a Jet

Гидромеханика

Форсунки и форсунки

Номер позиции:

H8 — Эксперимент

Чтобы правильно понять, как работает турбина (например, колесо Пелтона), учащиеся должны понять, как отклонение струи создает силу, воздействующую на лопатки турбины. Им также необходимо знать, как эта сила влияет на скорость потока импульса в струе.

Устройство «Удар струи» показывает учащимся силу, создаваемую струей воды, когда она ударяется о плоскую пластину или полусферическую чашку. Затем они могут сравнить это со скоростью потока импульса в струе. Для расширения диапазона исследований 120-градусная коническая пластина и 30-градусная угловая пластина (H8a) доступны отдельно. Оборудование для использования с цифровым гидравлическим стендом TecQuipment (h2F, приобретается отдельно) состоит из прозрачного цилиндра с вертикально сужающейся насадкой и испытательной плиты. Цилиндр находится на ножках и крепится к верхней части гидравлического стенда. Сопло, питаемое гидравлическим стендом, создает высокоскоростную струю воды, которая попадает на испытательную плиту. Испытательная пластина соединяется с узлом весовой балки с грузом, который измеряет реактивную силу. Дренажная трубка в основании цилиндра направляет воду обратно в гидравлическую скамью, обеспечивая точное измерение расхода.

Затем они могут сравнить это со скоростью потока импульса в струе. Для расширения диапазона исследований 120-градусная коническая пластина и 30-градусная угловая пластина (H8a) доступны отдельно. Оборудование для использования с цифровым гидравлическим стендом TecQuipment (h2F, приобретается отдельно) состоит из прозрачного цилиндра с вертикально сужающейся насадкой и испытательной плиты. Цилиндр находится на ножках и крепится к верхней части гидравлического стенда. Сопло, питаемое гидравлическим стендом, создает высокоскоростную струю воды, которая попадает на испытательную плиту. Испытательная пластина соединяется с узлом весовой балки с грузом, который измеряет реактивную силу. Дренажная трубка в основании цилиндра направляет воду обратно в гидравлическую скамью, обеспечивая точное измерение расхода.

Все тестовые пластины легко взаимозаменяемы, это занимает всего несколько секунд и не требует инструментов.

Для проведения экспериментов учащиеся выравнивают устройство и обнуляют сборку весовой балки. Они устанавливают максимальный поток от гидравлического стенда и измеряют реактивную силу. Они уменьшают поток от гидравлической скамьи в несколько ступеней. При каждом шаге записывают силу струи на пластину и скорость потока. Затем они повторяют эксперименты для разных тестовых пластин. Студенты сравнивают свои экспериментальные результаты с теоретически рассчитанными, строя графики зависимости скорости передачи импульса от силы, действующей на пластину.

Они устанавливают максимальный поток от гидравлического стенда и измеряют реактивную силу. Они уменьшают поток от гидравлической скамьи в несколько ступеней. При каждом шаге записывают силу струи на пластину и скорость потока. Затем они повторяют эксперименты для разных тестовых пластин. Студенты сравнивают свои экспериментальные результаты с теоретически рассчитанными, строя графики зависимости скорости передачи импульса от силы, действующей на пластину.

Посетите TecQuipment для получения дополнительной информации.

Запросить информацию

Компания TecQuipment проектирует, разрабатывает и производит широкий спектр продуктов для обучения инженеров. Компания хорошо известна как ведущий поставщик технического учебного оборудования для школ, колледжей, университетов и промышленных учебных центров по всему миру.

Компания TecQuipment осуществляет процесс постоянного совершенствования продукции , чтобы гарантировать, что учебное оборудование опережает конкурентов и отвечает потребностям клиентов. Ассортимент продукции пересматривается и обновляется, а новые продукты разрабатываются по мере изменения учебных программ. Производство на месте позволяет группе инженеров работать вместе с производством, чтобы гарантировать разработку и производство качественной продукции, обеспечивающей конечным пользователям безопасное, точное и надежное использование в течение многих лет.

Ассортимент продукции пересматривается и обновляется, а новые продукты разрабатываются по мере изменения учебных программ. Производство на месте позволяет группе инженеров работать вместе с производством, чтобы гарантировать разработку и производство качественной продукции, обеспечивающей конечным пользователям безопасное, точное и надежное использование в течение многих лет.

Поддержание высокого качества всей продукции TecQuipment имеет решающее значение. Строгие правила контроля качества на каждом этапе разработки гарантируют, что продукция неизменно соответствует самым высоким стандартам. Эти системы надежны и рассчитаны на длительную и активную работу в лабораториях и аудиториях, а также обеспечивают надежную работу в течение многих лет. Все продукты TecQuipment включают исчерпывающие руководства пользователя , которые содержат соответствующую теорию, техническую информацию и эксперименты. Комплексный уровень поддержки помогает учащимся понять принципы каждого эксперимента, что позволяет им применять теорию на практике.

Не затягивайте гайки с накаткой слишком сильно, так как это повредит верхнюю пластину. Гайки должны быть затянуты только настолько, чтобы выровнять пластину.

Не затягивайте гайки с накаткой слишком сильно, так как это повредит верхнюю пластину. Гайки должны быть затянуты только настолько, чтобы выровнять пластину.