Аргоновая сварка принцип работы: Особенности аргонодуговой сварки | Лига Сварки

alexxlab | 01.04.2023 | 0 | Разное

Аргоновая сварка (аргонодуговая) – принцип работы, технология

Если обычная не подходит, используется электродуговая сварка в аргоне или аргоновая. Какое её назначение, особенности применения, основы технологии, требуемое сварочное оборудование, достоинства и недостатки? Статья будет интересна всем интересующимся сваркой нержавеющих сталей и цветных металлов.

Что такое аргоновая сварка для чего она применяется

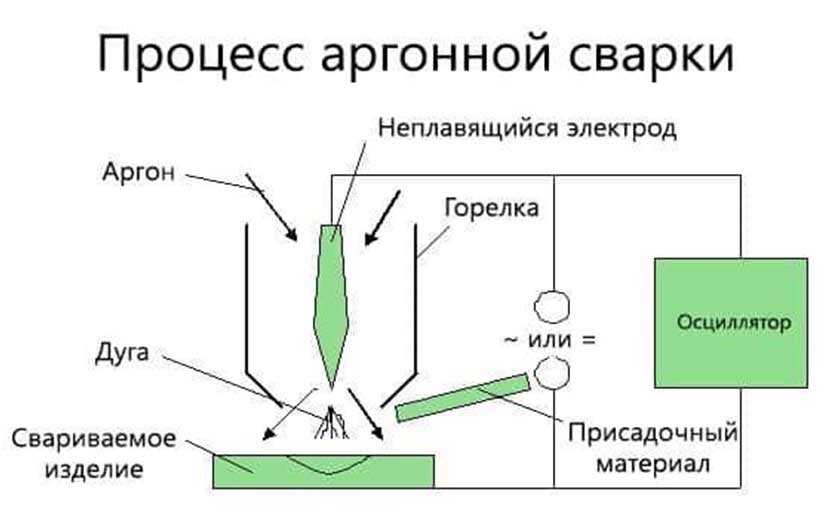

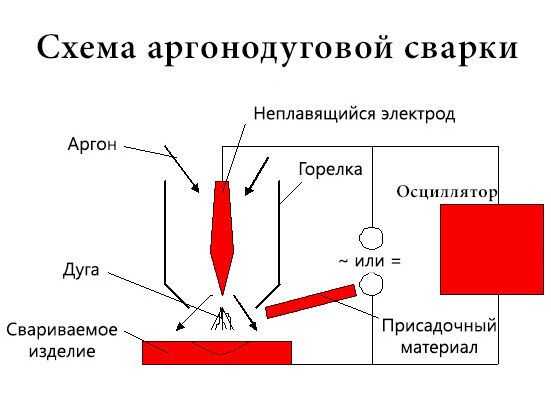

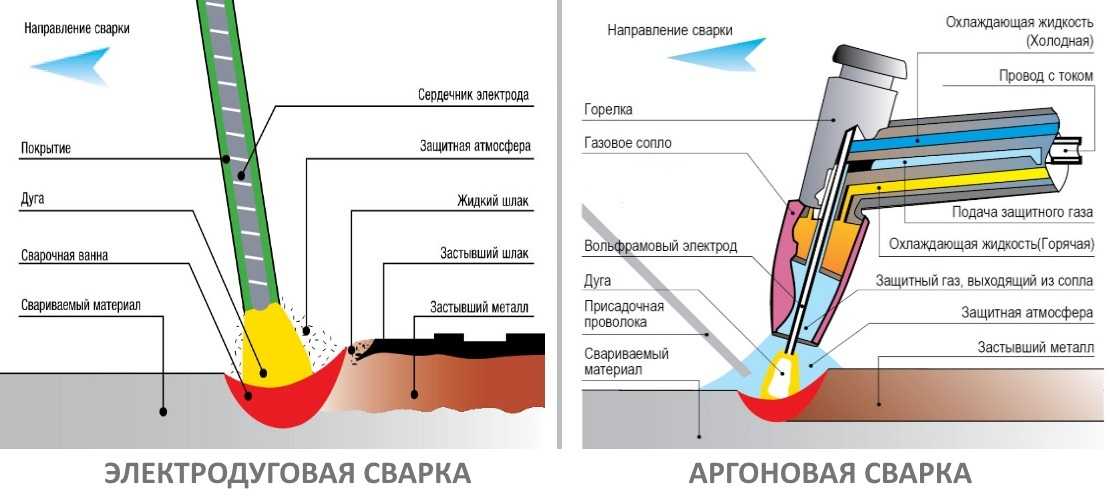

Электродуговая сварка в среде защитных газов применяется, когда необходимо изолировать процесс от взаимодействия с атмосферным воздухом. Наиболее популярным и эффективным является инертный газ аргон. Процесс с его использованием так и называется – аргонодуговая или, в обиходе, аргоновая сварка.

Она используется для сварки изделий из алюминия, титана, меди, нержавеющих сталей – металлов и сплавов, активно окисляющихся или имеющих в своём составе элементы, активно окисляющиеся кислородом воздуха.

Почему применяется именно аргон – его сравнение с гелием

Аргон, как уже было сказано, является инертным газом. Он не вступает в химическую реакцию ни с чем, что особенно важно при температурах выше тысячи градусов по Цельсию в зоне сварки.

Он не вступает в химическую реакцию ни с чем, что особенно важно при температурах выше тысячи градусов по Цельсию в зоне сварки.

Аналогичным свойством обладает ещё один инертный газ – гелий. Он стоит гораздо дороже аргона, потому применяется только в особенных случаях. Аргон имеет удельный вес на 38 % больше, чем воздух. За счёт этого он хорошо изолирует место сварки и защищает её от окисления.

Гелий в аналогичных условиях требует подачи в высокотемпературную зону газа под большим давлением и, соответственно, более высокого расхода защитного газа.

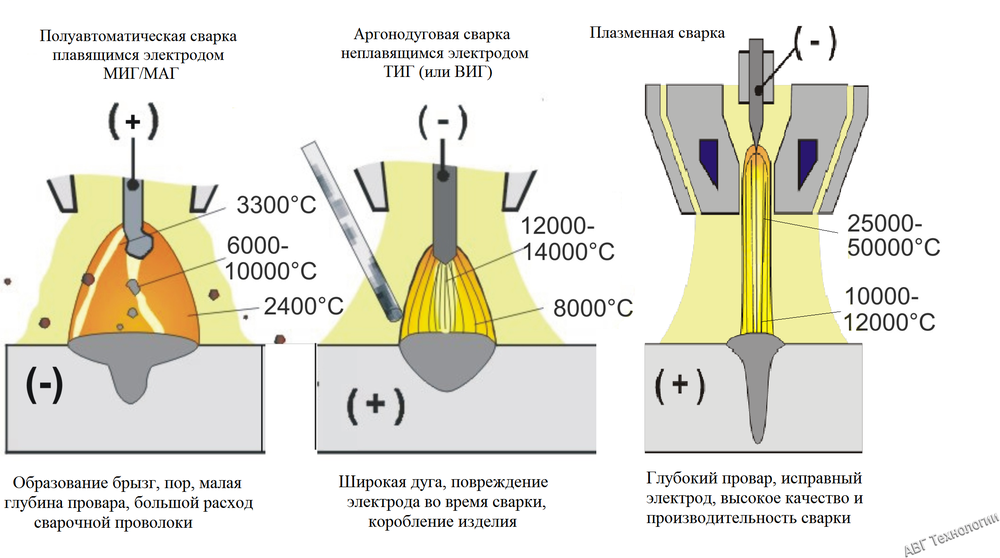

Из-за разного потенциала ионизации напряжение аргоновой дуги ниже, чем гелиевой. Её тепловыделение меньше, соответственно, меньше зона проплавления, меньше поперечное сечение шва. В отличие от гелиевой аргонная сварка образует длинный и узкий – пальцеобразный шов. На границе газ – жидкость у аргона величина поверхностного натяжения выше. В результате шовный валик получается более высоким с резкими переходами от основного металла ко шву.

Особенности сварного шва при аргонодуговой сварке

Чем больше угол между поверхностью основного металла и шва, тем больше возникает концентрация напряжений в зоне сварки. Если к соединению предъявляются достаточно высокие требования по равнопрочности, требуется после сварки произвести стачивание шовного валика

При правильном выборе материала электрода или присадки, режима сварки и способа защиты металл шва за счёт меньшего количества примесей обычно мягче основного металла. Для обеспечения прочности требуется, чтобы «мягкая» зона была как можно уже. Сварку сложнее выполнить технологически, но позволяет избежать необходимости усиливать конструктивные элементы в месте соединения.

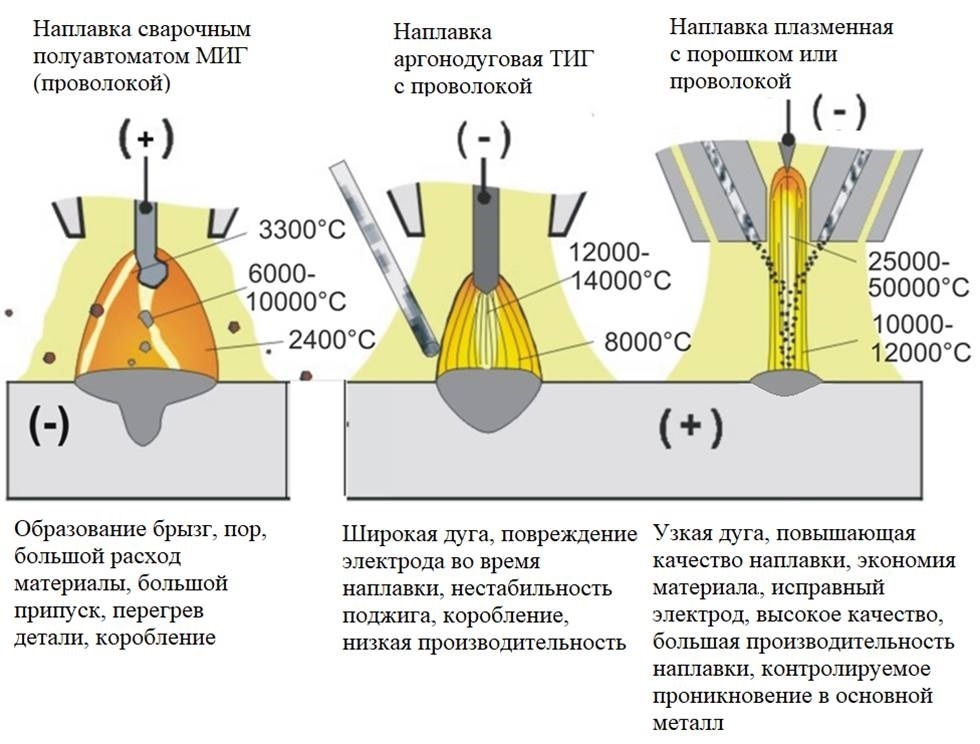

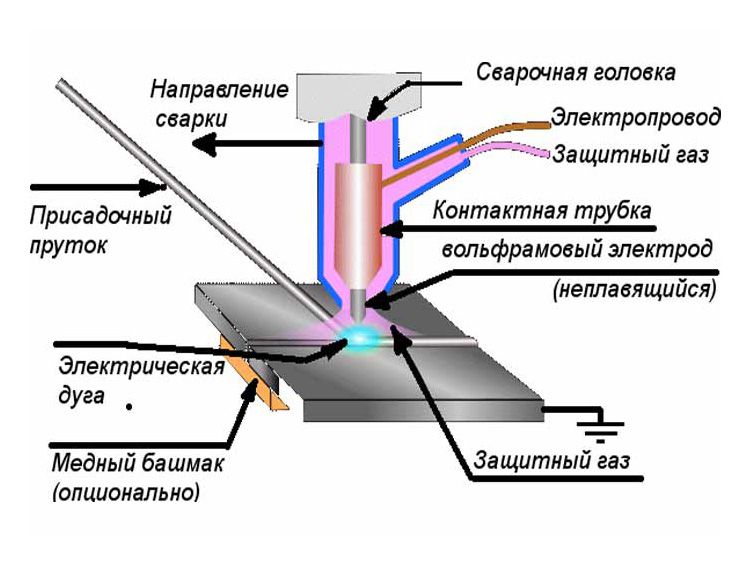

Для аргонодуговой сварки применяются две основных технологии: TIG-сварка и MIG-сварка.

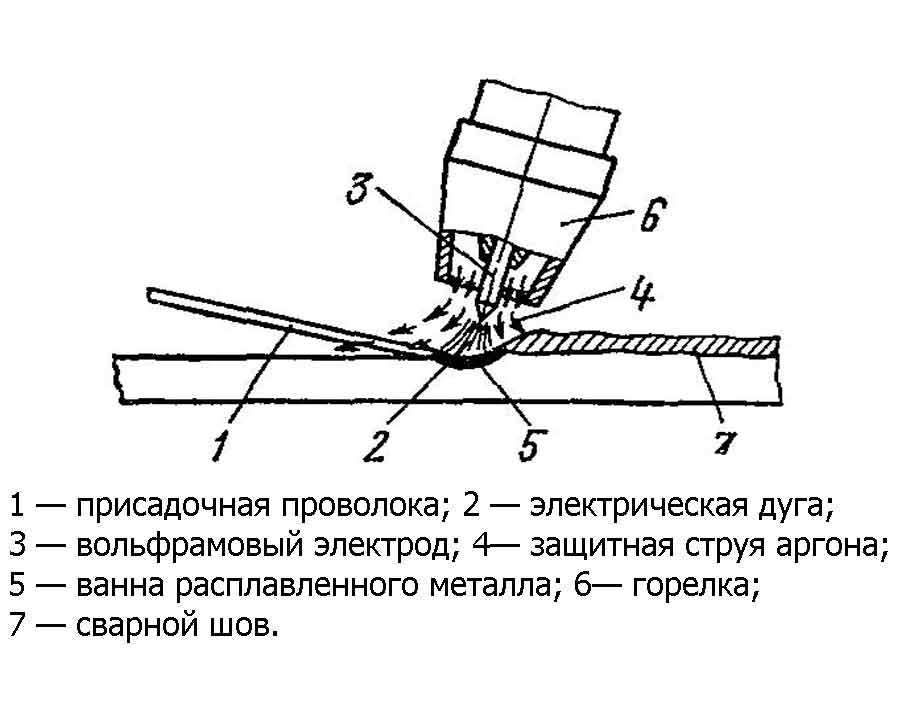

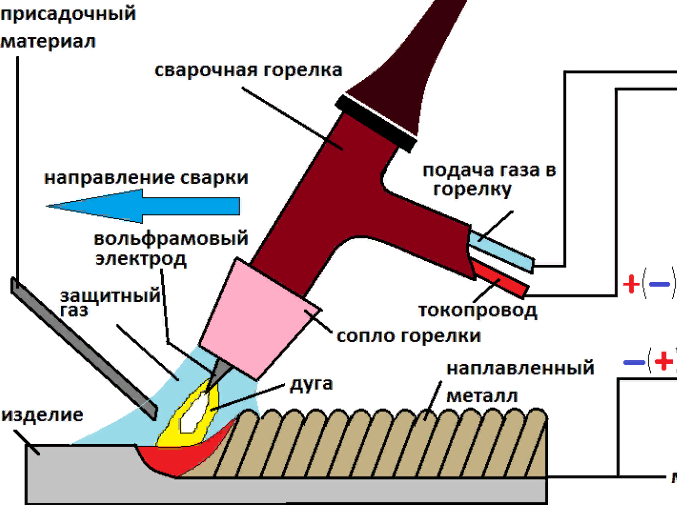

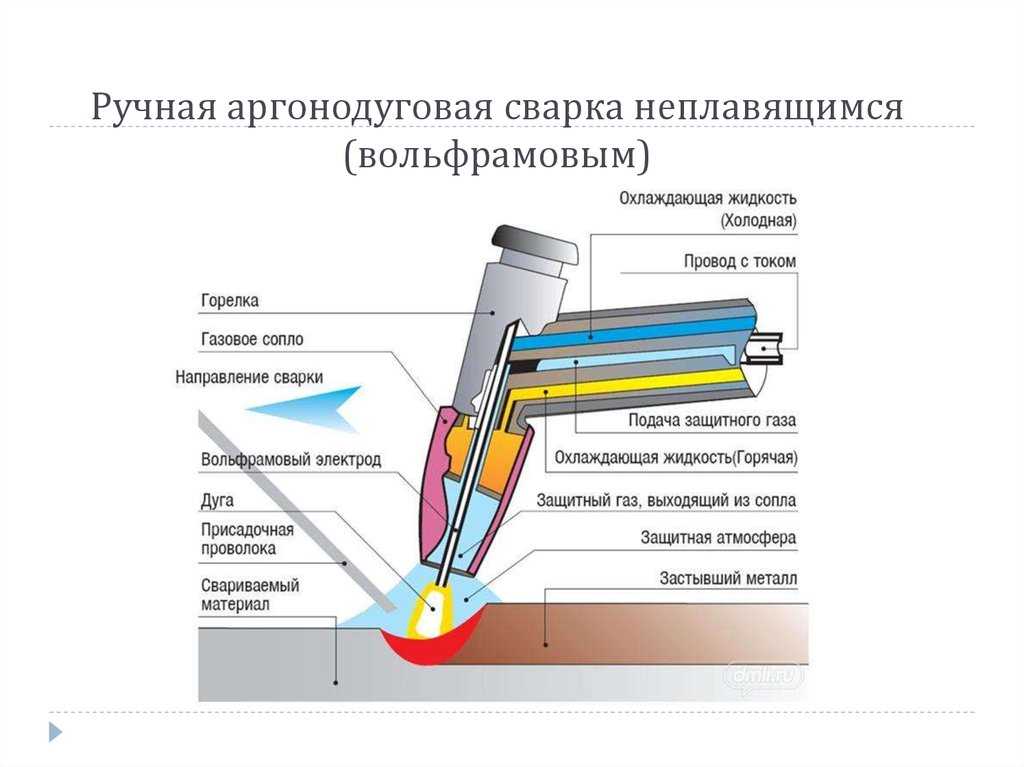

TIG – сварка неплавящимся электродом

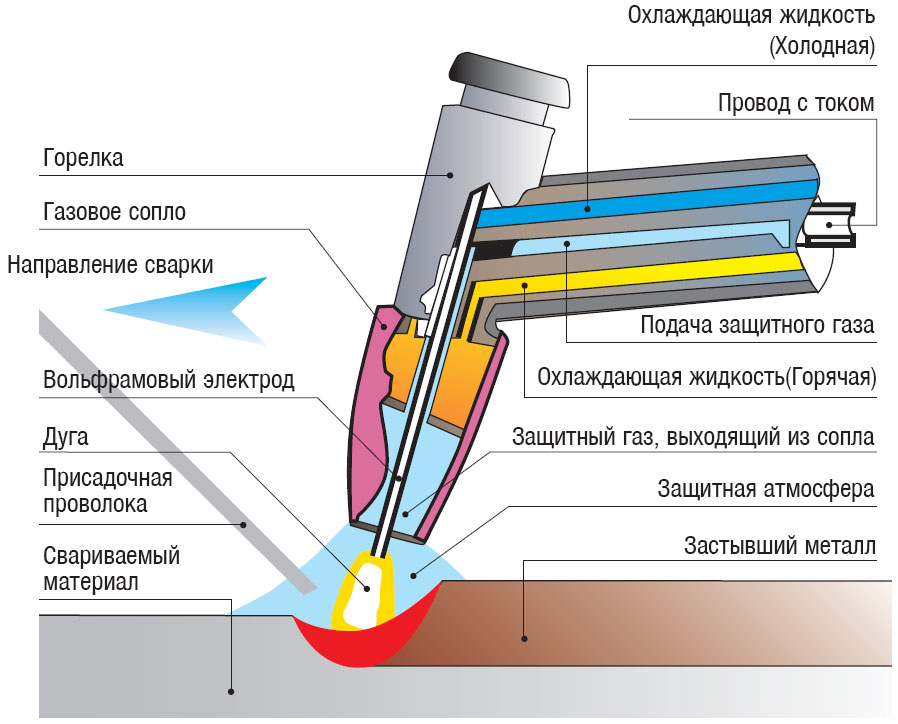

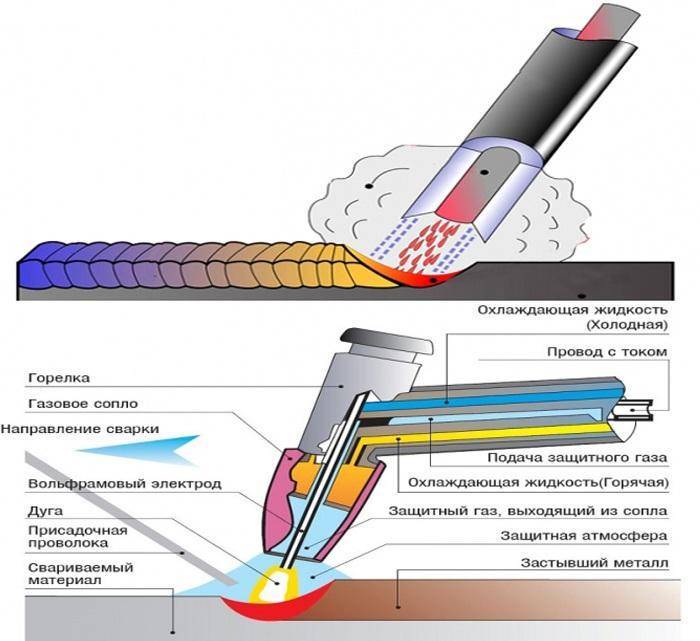

Дуга горит между тугоплавким вольфрамовым электродом и деталью. Пруток присадочного металла подаётся в зону сварки вручную.

Процесс сварки неплавящимся электродом имеет свои особенности. Сварочную дугу лучше зажигать на прямой полярности, когда катодом является электрод. Ему придают острую заточку под углом 45 – 55 градусов. Это нужно для получения более узкой сварочной дуги и сужения места проплавления. Чем более узкую зону надо получить, тем более острой должна быть заточка. Зажигать дугу на свариваемом металле не рекомендуется, чтобы не оплавлять и не загрязнять кончик электрода. Лучше эту операцию производить на вспомогательной угольной (графитовой) пластине.

Полярность процесса следует выбирать в зависимости от металла свариваемых деталей:

- Нержавеющие стали лучше сваривать на прямой полярности.

- Алюминий и его сплавы – на обратной или чаще на переменном токе. Это связано с тем, что когда катодом является деталь, из зоны сварки лучше удаляются тугоплавкие окисные плёнки, образующиеся на поверхности алюминия. Но когда катодом является деталь, появляется нестабильность пятна эмиссии т.

к. зона горения сварочной дуги перемещается на холодный участок. Поэтому нужен не просто переменный сварочный ток, а импульсы повышенного напряжения в периоды расположения катода на детали.

к. зона горения сварочной дуги перемещается на холодный участок. Поэтому нужен не просто переменный сварочный ток, а импульсы повышенного напряжения в периоды расположения катода на детали.

Сварочную горелку с вольфрамовым электродом держат под углом около 80° ко шву назад к направлению движения. Присадочный пруток – впереди перпендикулярно электроду.

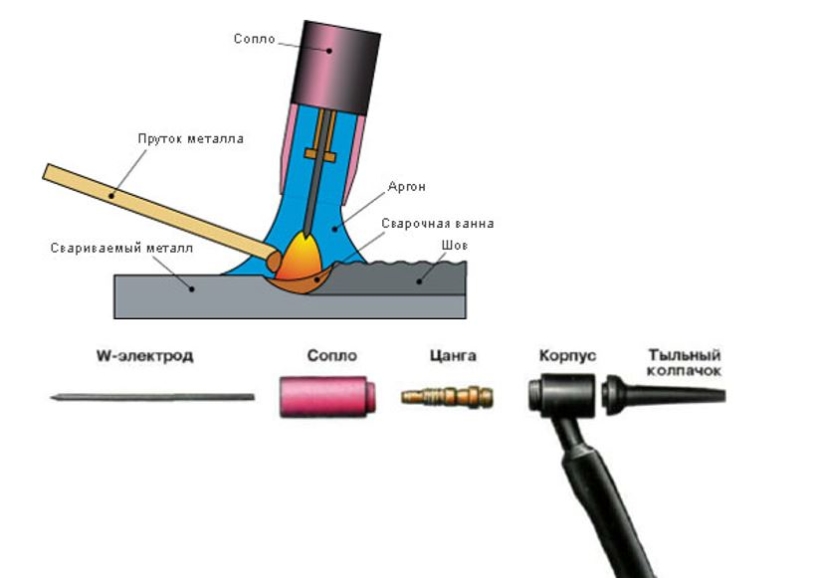

Между свариваемыми деталями должен быть зазор. Исключение – когда детали лежат на медной или стальной подложке. Аргон подаётся через сопло окружающее сварочный электрод.

В отличие от привычных движений зигзагом или полумесяцем, совершаемым электродом с покрытием, вольфрамовый ведут прямолинейно, не отклоняя от линии шва. Это нужно для того, чтобы участок расплавленного металла не вышел из зоны защищаемой аргоном. Скорость процесса сварки не должна быть высокой, чтобы аргон успевал проникать сквозь зазор между соединяемыми деталями к обратной стороне сварочного шва.

Важно поддерживать стабильное расстояние между электродом и деталью. Это необходимо для постоянного напряжения и тепловыделения сварочной дуги. От этого напрямую зависит размер участка проплавления, форма и качество сварочного шва.

Это необходимо для постоянного напряжения и тепловыделения сварочной дуги. От этого напрямую зависит размер участка проплавления, форма и качество сварочного шва.

Процесс необходимо начинать через 10 – 15 секунд после подачи аргона, чтобы расплавленный металл был гарантированно защищён от взаимодействия с кислородом воздуха.

По окончании процесса сварочный ток должен снижаться постепенно во избежание появления кратера в конце шва.

После погасания дуги аргон должен подаваться ещё 10 – 15 секунд до остывания металла ниже температуры активного окисления. При наличии возможности лучше заканчивать процесс сварки за пределами свариваемых деталей.

Наложение вертикальных швов производится снизу вверх. Сопло располагается наклонно ко шву так, чтобы струя аргона была направлена вверх. Присадочный пруток располагается выше сопла. По возможности следует организовывать защитные экраны, чтобы удерживать аргон в месте сварки.

Существует автоматическая сварка неплавящимся электродом. В этом варианте проволока из присадочного металла подаётся в зону сварки автоматически, а дуга между вольфрамовым электродом и деталью зажигается путём подачи импульса высокого напряжения.

В этом варианте проволока из присадочного металла подаётся в зону сварки автоматически, а дуга между вольфрамовым электродом и деталью зажигается путём подачи импульса высокого напряжения.

MIG – полуавтоматическая аргонодуговая сварка плавящимся электродом

Вместо вольфрамового электрода сквозь горелку осуществляется подача сварочной проволоки.

В автоматическом режиме перед зажиганием сварочной дуги, подаётся аргон аналогично процессу с неплавящимся электродом. Далее на проволоку подаётся напряжение, а сама проволока продвигается в зону начала шва. Происходит контакт, проволока разогревается, её конец обламывается и под напряжением, зажигается дуга. Длина дуги может регулироваться автоматически или путём саморегулирования. Сварка осуществляется на аналогичных режимах.

В конце шва постепенно прекращается подача напряжения, дуга гаснет, не оставляя кратера. После 10 – 15-секундной выдержки прекращается подача аргона.

В полуавтоматическом режиме рекомендуется зажечь дугу вне зоны сварки на вспомогательной детали, а потом перенести дугу к началу шва. Если это невозможно, сначала продуть горелку аргоном, а затем в защищённую зону проволоку под напряжением.

Если это невозможно, сначала продуть горелку аргоном, а затем в защищённую зону проволоку под напряжением.

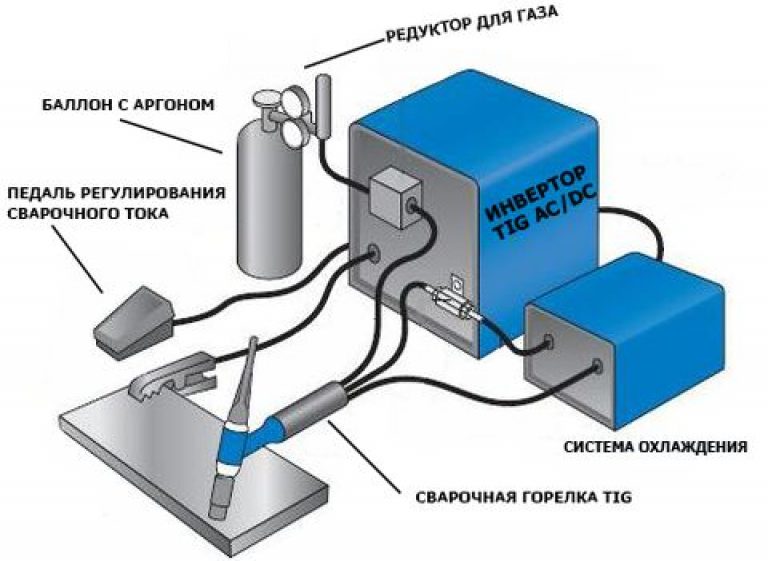

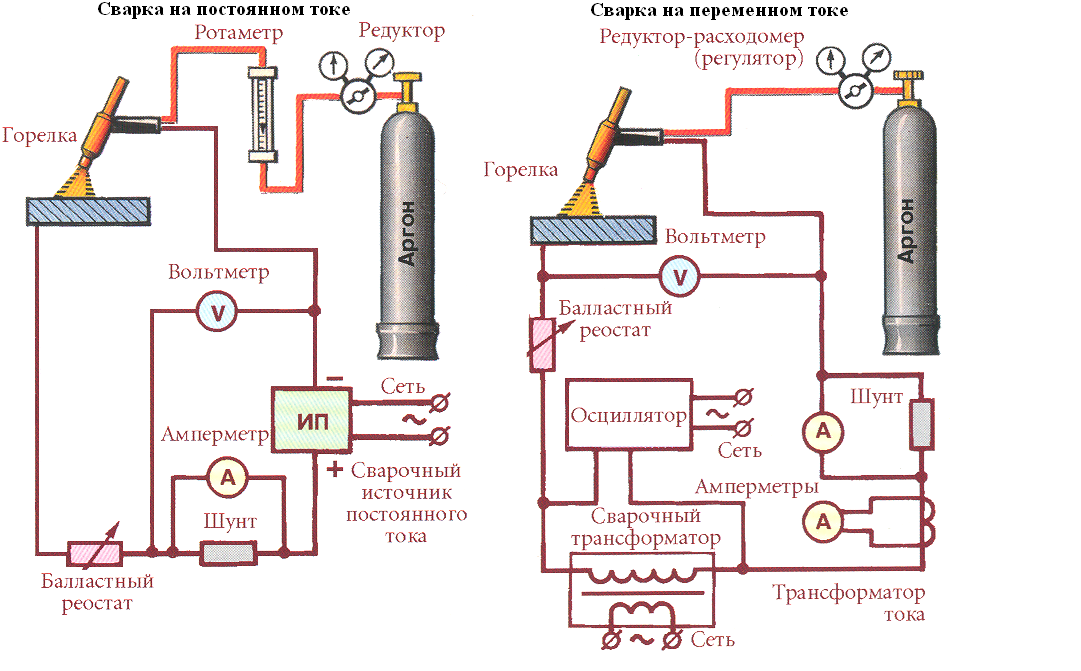

Для обеспечения процесса аргонодуговой сварки требуется определённый набор сварочного оборудования:В обоих случая аргонодуговой процесс требует помещения, защищённого от сквозняков, чтобы не нарушалась газовая защита расплавленного металла.

- Это источник тока, способный подавать постоянное, переменное и импульсное напряжение.

- Устройство для подачи сварочной проволоки.

- Горелка с соплом для подачи защитного газа.

- Баллон для аргона с газовым редуктором для понижения давления.

Перед началом процесса детали в зоне сварки надо зачистить от загрязнений и по возможности от окисных плёнок. По окончании – от брызг металла. Для этого в комплект оборудования входит металлическая щётка.

Преимущества и недостатки аргонодуговой сварки

К преимуществам следует отнести возможность сваривать металлы, теряющие свойства при контакте расплавленной зоны с кислородом воздуха. Нержавеющие хромоникелевые стали теряют в зоне шва входящие в состав защитные лигатуры. Алюминий загорается или покрывается твёрдой окисной плёнкой из-за чего шов невозможно сделать плотным и прочным. Похожие проблемы возникают при сварке титана, меди и прочих активных металлов и сплавов.

Нержавеющие хромоникелевые стали теряют в зоне шва входящие в состав защитные лигатуры. Алюминий загорается или покрывается твёрдой окисной плёнкой из-за чего шов невозможно сделать плотным и прочным. Похожие проблемы возникают при сварке титана, меди и прочих активных металлов и сплавов.

Аргонная дуга – обладает относительно невысоким тепловыделением, зона проплавления получается узкой, поэтому свариваемые детали не коробит.

При правильном подборе сварочного режима расплавленный металл не разбрызгивается, шов получается аккуратным.

Аргон дешевле других инертных газов, имеет удельный вес больший, чем воздух, вследствие чего надёжно защищает участок сварки при нижнем расположении шва.

Недостатки

- Из недостатков следует отметить сложность процесса. Повышенные требования к квалификации персонала.

- В перечне достоинств упоминалась малая ширина зоны проплавления. Это же является недостатком, технологически усложняющем процесс.

- Специализированные источники питания, способные работать в импульсном режиме и подавать повышенное напряжение для зажигания дуги без контакта между электродом и деталью.

- Затруднённость или невозможность накладывать потолочные сварочные швы, т. к. аргон тяжелее воздуха и опускается вниз, оголяя защищаемую зону. Для качественных потолочных швов лучше использовать более дорогой гелий.

- Относительно высокое поверхностное натяжение на границе металл-газ, приводящее к концентрации напряжений и необходимости в некоторых случаях обрабатывать шов после сварки.

В целом при аргонодуговой сварке получается качественное и прочное соединение.

Оцените статью:

Рейтинг: 5/5 – 2 голосов

Аргоновая сварка: технология, оборудование, принципы работы

Всем известно о проблемах, возникающих при попытке сварки таких металлов, как медь, алюминий и некоторых других цветных металлов. Стандартная ручная дуговая сварка электродами не даст качественного результата. Связано это, прежде всего с физико-химическими свойствами материалов.

Мастера со стажем прекрасно знают, что альтернативы сварке в защитной среде аргона просто не существует. Следует поближе познакомиться с технологией, так как начинать приобщаться к сварочному процессу целесообразно с изучения ключевых теоретических вопросов. Именно выделение положительных и отрицательных качеств даст более полную картину и сыграет определяющее значение при выборе режима сварки.

Следует поближе познакомиться с технологией, так как начинать приобщаться к сварочному процессу целесообразно с изучения ключевых теоретических вопросов. Именно выделение положительных и отрицательных качеств даст более полную картину и сыграет определяющее значение при выборе режима сварки.

Содержание

Основные сведения

Прежде чем рассматривать особенности сварки в среде защитного газа, необходимо понять принципы ведения работ. Принципиального отличия аргоновая сварка от сварки MMA не имеет. Зачастую ее даже называют аргонодуговой. Металл сваривается посредством частичного плавления и перемешивания жидкой субстанции с расплавленной присадкой. Но в данном случае весь этот процесс ведется в газовом колпаке, состоящем из аргона. Почему в качестве защитного газа выбирают аргон?

- Во-первых, это инертный газ, а это значит, что он не вступает в химические реакции.

- Во-вторых, аргон тяжелее воздуха, поэтому оседает в зоне формирования шва.

Среда аргона получается из потока газа, направленного в зону сварки из горелки. Защитная функция газа заключается в том, что он вытесняет атмосферный кислород из зоны, препятствуя образованию окисла металла. В результате наблюдается улучшение качества шва и увеличение темпа сварки. Если бы не было защитного газа, то образовавшийся кислород привел бы к появлению пор и трещин в зоне шва.

Защитная функция газа заключается в том, что он вытесняет атмосферный кислород из зоны, препятствуя образованию окисла металла. В результате наблюдается улучшение качества шва и увеличение темпа сварки. Если бы не было защитного газа, то образовавшийся кислород привел бы к появлению пор и трещин в зоне шва.

Сфера применения аргонной сварки весьма широка. Можно сваривать изделия из титана, этот металл известен своей неприспособленностью к обработке. В качестве расходного материала могут быть использованы плавящиеся электроды, а также неплавящиеся электроды, состоящие из вольфрама. Чаще всего с помощью вольфрамовой проволоки ведут работы по сварке разнородных металлов. Аргоновая сварка может вестись в ручном режиме, полуавтоматическом или автоматическом. Принципиальное отличие режимов заключается в способе подачи присадочной проволоки.

Принято аргонно-дуговую сварку разделять на три вида, в зависимости от типа электродов и способа подачи.

- Ручная сварка выполняется вольфрамовым неплавящимся электродом.

Данный материал был выбран неслучайно, так как у вольфрама наиболее высокая температура плавления. Такой режим принято обозначать аббревиатурой РАД.

Данный материал был выбран неслучайно, так как у вольфрама наиболее высокая температура плавления. Такой режим принято обозначать аббревиатурой РАД. - Автоматическая сварка вольфрамовым электродом обозначается, как ААД.

- Сварка плавящимися электродами известна, как ААДП.

Сейчас речь не идет о преимуществе одного из режимов. Каждый мастер склонен выбирать тот или иной режим, исходя из технических условий или собственных предпочтений. По международной классификации аргонно-дуговую сварку обозначают аббревиатурой TIG (от Tungsten Inert Gas). Даже на сварочном оборудовании ставят эту маркировку, что свидетельствует о работе инвертора с аргоном.

Оборудование

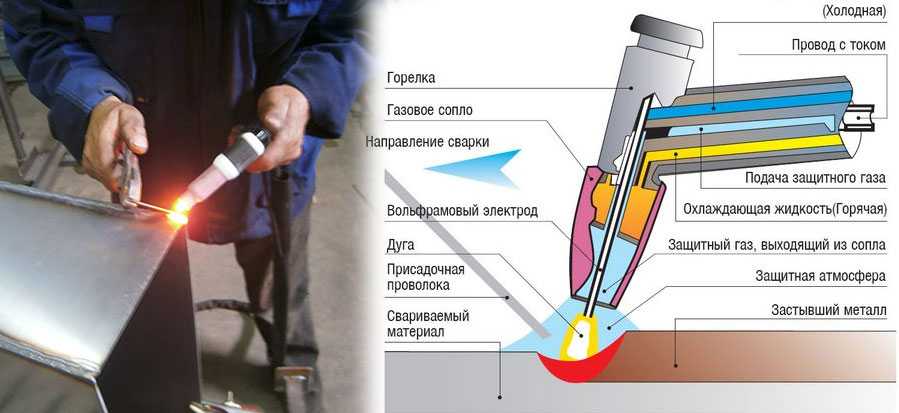

При необходимости сварки цветных металлов в обязательном порядке встанет вопрос приобретения подходящего оборудования. Существует несколько видов инверторов, в зависимости от их функциональных возможностей. При ручной сварке сварщик одной рукой удерживает горелку с электродом, через которую в зону сварки поступает газ, а другой рукой подает проволоку, выполненную в виде прутика и играющую роль присадки.

Оборудование для проведения TIG сварки достаточно громоздкое.

- Во-первых, в корпусе инвертора зачастую устанавливается механизм подачи проволоки.

- Во-вторых, необходимо баллон, в котором содержится инертный газ.

Баллон специальным патрубком соединен с инвертором, то есть, устройство самостоятельно контролирует подачу аргона. В более усовершенствованных моделях проволока подается в автоматическом режиме с помощью специального механизма. Если подача проволоки не просто осуществляется с постоянной скоростью, но и регулируется, такой процесс считается автоматическим. Задача сварщика существенно упрощается, а качество шва повышается.

На производстве чаще всего применяется роботизированное оборудование, которое может производить сварку без участия человека. Процессорное управление устройством позволяет вести работы по заранее записанной программе.

В обычных инверторах более дорогого сегмента также предусмотрена работа по одной из выбранных программ, однако требуется оператор, контролирующий процесс сварки и работающий горелкой вручную. Тенденция производителей сводится к тому, чтобы поставлять на рынок недорогие, но функциональные устройства. Зачастую инверторы TIG сочетают в себе возможность работать в режиме MIG и MAG.

Тенденция производителей сводится к тому, чтобы поставлять на рынок недорогие, но функциональные устройства. Зачастую инверторы TIG сочетают в себе возможность работать в режиме MIG и MAG.

Технология

Однозначно, по одной лишь статье научиться качественно варить аргоном практически невозможно. Тем не менее, начать свои познания следует именно с теоретических основ. Отработка и приобретение навыков будет осуществляться только на практике. Если есть хороший наставник, то обучение пройдет быстро, но большинство мастеров вынуждены были начинать познавать процесс сварки в одиночку. Начать можно с того, что познакомиться с наиболее часто совершаемыми ошибками.

На предварительном этапе подготовки следует уделить внимание кромкам свариваемых деталей, их необходимо зачистить и обезжирить. Эта процедура считается обязательной, даже если визуально поверхности готовы к сварке.

В процессе формирования шва необходимо стараться сокращать дугу. Длинная дуга может дать неглубоки и широкий шов. Прочность такого шва невысокая, так как нет полного проплавления металла. Особенно это правило касается работы с вольфрамовым электродом. Укоротить дугу следует, приблизив стержень к зоне сварки.

Прочность такого шва невысокая, так как нет полного проплавления металла. Особенно это правило касается работы с вольфрамовым электродом. Укоротить дугу следует, приблизив стержень к зоне сварки.

Однако это не является достаточным условием формирования глубокого шва. Важно соблюдать постоянство направления движения электрода, он должен двигаться продольно. Поперечные колебания не допускаются. Сварщику следует «набить руку». Это означает, что его движения должны быть четкими и выверенными. Малейшее отклонение от заданной траектории приведет к ухудшению шовного соединения.

Еще одно требование связано с локализацией горелки. Ее нельзя выводить из зоны формирования шва. В противном случае вслед за горелкой сместится и аргоновый купол. Это означает, что в сварочную ванну обязательно попадет кислород и в металле образуются поры или трещины. Подача проволоки должна осуществляться с постоянной скоростью. Если потребуется изменить скорость, то делать это нужно плавно, без резких толчков. Резкая смена скорости приведет к разбрызгиванию металла.

Резкая смена скорости приведет к разбрызгиванию металла.

Если заводить речь о скорости, то вопрос окажется наиболее актуальным. Даже обладая всеми теоретическими знаниями, начинающие мастера не могут сориентироваться, с какой скоростью вести подачу проволоки. Парадокс заключается в том, что нет строго установленных норм. Положительного результата можно добиться только после ряда экспериментальных попыток.

Мнение эксперта

Багров Виктор Сергеевич

Сварщик высшего 6-го разряда. Считается мастером своего дела, знает тонкости и нюансы профессии.

Обратите внимание на взаимное расположение проволоки и стержня. Присадка должна располагаться впереди неплавящегося электрода, причем под некоторым углом. Только так будет обеспечен ровный шов, а сварочный процесс будет оптимальным.

Начало и конец сварки должны организовываться так, чтобы в зону не попадал атмосферный кислород. В хороших инверторах сначала начинает поступать газ, а затем формируется дуга. В конце процесса после исчезновения дуги газ продолжает некоторое время поступать. Но при отсутствии такой функции рекомендуется сначала подавать газ в зону будущей сварки на протяжении 20 секунд и только после этого следует зажигать дугу. Окончание сварки вручную проводится в следующей последовательности: убирается проволока, выключается горелка. Общее время на завершение процесса составляет 10 секунд. Также рекомендуется постепенно понижать силу сварного тока. Если резко убрать проволоку и горелку, то есть риск попадания в зону кислорода.

Но при отсутствии такой функции рекомендуется сначала подавать газ в зону будущей сварки на протяжении 20 секунд и только после этого следует зажигать дугу. Окончание сварки вручную проводится в следующей последовательности: убирается проволока, выключается горелка. Общее время на завершение процесса составляет 10 секунд. Также рекомендуется постепенно понижать силу сварного тока. Если резко убрать проволоку и горелку, то есть риск попадания в зону кислорода.

Даже приведенные правила, несмотря на неполный их перечень, говорят о том, что для качественной арноговой сварки нужен определенный опыт. Качество шва проверяется специальным прибором, однако не у каждого сварщика в арсенале найдется подобное устройство. Чаще всего приходится оценивать проплавленность визуально. Если шов получился округлым и выпуклым, то это свидетельствует о его низком качестве.

Особое внимание следует уделить выбору режима сварки. Правильный режим, включающий в себя установленные параметры, является залогом качественной работы. Еще раз напомним, что все тонкости познаются только на личном опыте, но некоторые практические советы позволят быстро научиться настраивать оборудование.

Еще раз напомним, что все тонкости познаются только на личном опыте, но некоторые практические советы позволят быстро научиться настраивать оборудование.

Важнейшими параметрами считаются тип тока и полярность. Их конкретные значения зависят от свойств свариваемого металла. Для стальных деталей предусмотрена прямая полярность при постоянном токе. Сплавы алюминия свариваются при обратной полярности. Сила тока выбирается, исходя из толщины заготовки. Также на выбранное значение оказывает влияние толщина электрода. Все условия приходится учитывать одновременно. Для начинающих мастеров созданы специальные таблицы.

- Толщина металла — 0,3 – 0,7 мм, диаметр электрода – 1,6 мм, сила тока – 40 А.

- Толщина металла – 0,8 – 1,2 мм, диаметр электрода – 1,6 мм, сила тока – 80 А.

- Толщина металла – 1,5 – 2 мм, диаметр электрода – 2 мм, сила тока – 120 А.

- Толщина металла – 2,5 – 3,5 мм, диаметр электрода – 3 мм, сила тока – 200 А.

На производстве есть возможность следить еще за одним параметром. он связан с расходом газа. Для получения наиболее качественного результата следует добиться ламинарного течения газа, то есть, его равномерного движения без перемешивания и пульсации.

он связан с расходом газа. Для получения наиболее качественного результата следует добиться ламинарного течения газа, то есть, его равномерного движения без перемешивания и пульсации.

Достоинства и недостатки

Газовая сварка аргоном не является панацеей. Она, как и любой другой процесс, обладает определенными достоинствами и недостатками. Вопрос стоит в том, что в некоторых случаях недостатки можно свести к минимуму или вовсе их игнорировать.

К достоинствам можно отнести отсутствие чрезмерно высокой температуры в сварочной ванне. В результате этого детали не деформируются. Применение аргона дает ряд преимуществ.

- Во-первых, газ инертный, поэтому химические реакции полностью исключены.

- Во-вторых, аргон тяжелее воздуха, он опускается вниз, вытесняя атмосферный кислород.

Примечательно то, что при относительно невысокой температуре дуга обладает достаточной тепловой мощностью, поэтому сварка аргоном не только характерна качеством, но и низкими временными затратами. Было отмечено, что сварщик должен обладать определенными навыками. Тем не менее, эти навыки не так сложно получить. Практически каждый желающий может освоить данный процесс. Наконец, явным преимуществом TIG сварки является то, что есть возможность соединить металлы, которые другими способами просто не сварить.

Было отмечено, что сварщик должен обладать определенными навыками. Тем не менее, эти навыки не так сложно получить. Практически каждый желающий может освоить данный процесс. Наконец, явным преимуществом TIG сварки является то, что есть возможность соединить металлы, которые другими способами просто не сварить.

К недостаткам можно отнести тот факт, что на улице при сильном ветре сварку качественно не провести. Ветер будет выдувать аргоновый колпак, и в зону шва попадет кислород. Также следует отметить наличие отрицательного результата у новичков. Все ошибки приходится преодолевать самостоятельно. Может потребоваться несколько попыток, прежде чем мастер научится оптимально выбирать режим сварки.

TIG Welding Process (Для чего используется сварка TIG?)

Если вы работаете в сфере сварки или интересовались ею, то TIG и MIG наверняка в какой-то момент вызвали у вас недоумение. У этих двух есть небольшие различия, которые отличают их друг от друга.

В течение многих лет сварка ВИГ использовалась сварщиками для сварки более тонких листов, которые невозможно выполнить с помощью сварки МИГ. Итак, давайте углубимся в сварку ВИГ, как она работает, по какому принципу она следует, какие плюсы и минусы она имеет.

Итак, давайте углубимся в сварку ВИГ, как она работает, по какому принципу она следует, какие плюсы и минусы она имеет.

Краткое описание

Что вы понимаете под процессом сварки TIG?

Сварка TIG или (вольфрамовый инертный газ), широко известная как GTAW (дуговая сварка вольфрамовым электродом в газе), выполняется с использованием нерасходуемого вольфрамового электрода, и металлические детали должны быть прикреплены к работе. Сварка выполняется путем нагревания дуги между вольфрамовым электродом и металлической деталью. Во время этого процесса используется защитный газ для предотвращения любого атмосферного загрязнения. Иногда некоторые сварщики используют присадочные металлы, а в некоторых случаях – нет.

Наиболее важные переменные, используемые при сварке TIG, включают напряжение дуги, сварочный ток (может быть переменным или постоянным), скорость перемещения и защитный газ (в основном аргон, а иногда аргон в сочетании с гелием) для предотвращения загрязнения. После завершения процесса сварки ванну охлаждают с помощью инертного газа, чтобы предотвратить любые повреждения или несчастные случаи.

После завершения процесса сварки ванну охлаждают с помощью инертного газа, чтобы предотвратить любые повреждения или несчастные случаи.

Принцип работы сварки ВИГ

Сварка ВИГ работает по основному принципу плавления металла при прохождении дуги между электродом и заготовкой. Затем к нему присоединяются, когда появляется лужа.

Часто заполняется некоторыми присадочными металлами, благодаря чему сварной шов имеет такие же свойства, как и основной металл. Присадочный металл заполняется другой рукой, держа горелку в одной руке.

После соединения распыляется защитный газ для предотвращения загрязнения.

Основное оборудование для сварки TIG

Для выполнения сварки TIG вам необходимо иметь под рукой некоторое оборудование, чтобы защитить себя от травм и несчастных случаев. Для этого требуется больше, чем несколько удобных предметов оборудования, которые перечислены ниже.

- Шлем с автоматическим затемнением

- Перчатки

- Сварщик

- Очки Тиг

- Куртка

- Вольфрам

- Бензобак

- Стержни, шлифовальные машины и шлифовальные машины

1.

Шлем с автоматическим затемнением

Шлем с автоматическим затемнениемШлем всегда необходим при сварке. Есть два его вида: шлемы с ручным управлением и шлемы с автоматическим затемнением. Оба предотвращают ожоги и синяки, но второй рекомендуется, так как он имеет более продвинутые функции. Но вы можете использовать «Вручную», если в данный момент не можете позволить себе автоматическое затемнение.

2. Перчатки

Перчатки всегда подбираются в зависимости от характера вашего проекта. На рынке представлены различные типы перчаток, в том числе из козьей кожи, огнестойкие и из воловьей кожи. Вы должны выбрать перчатки в соответствии с вашими потребностями, но рекомендуется использовать перчатки из козьей кожи, потому что они гибкие и легкие.

3. Сварочный аппарат

Сварочные аппараты также бывают различных типов, но наиболее рекомендуемым является тип 3-в-1, так как они идеально подходят для выполнения как небольших, так и сложных работ.

4. Очки Тиг

Очки Тига защищают вас от вредного излучения, вызывающего преднамеренную реакцию в глазах. Простые очки Tig Goggles подходят для небольших проектов, но вам потребуются затеняющие линзы, если вы работаете с большими проектами.

Простые очки Tig Goggles подходят для небольших проектов, но вам потребуются затеняющие линзы, если вы работаете с большими проектами.

5. Куртка

Куртки изготавливаются из той же ткани, что и перчатки. Из козьей, воловьей кожи или из огнеупорного материала. Здесь пламя рекомендуется защищать от любых обжигающих эффектов.

6. ВольфрамСтержни присутствуют в сварочных аппаратах TIG для горелки. Они расходуются при сварке, поэтому нужно покупать больше, если предстоит работа на длительный период.

7. Газовый баллон

Газовый баллон необходим для заполнения защитным газом. Это может быть аргон или смесь аргона с гелием. Если вы не хотите покупать танк, вы можете арендовать его на какой-то период.

8. Стержни, шлифовальные станки и шлифовальные станки

Шлифовальные станки необходимы для заточки вольфрама. Вы можете использовать шлифовальный станок с шлифовальной машиной, чтобы сделать ту же работу.

Присадочный металлический стержень должен быть того же размера, что и заготовка.

Работа над сваркой TIG

Мы дали вам краткий обзор того, как работает сварка TIG, но теперь давайте углубимся в нее.

Вольфрам имеет очень высокую температуру плавления, чем любой другой металл, такой как сталь. Таким образом, он может выдерживать очень высокую температуру, не плавясь и не сгорая в процессе. Более того, когда вольфрам нагревается, эмиссия электронов усиливается, что способствует образованию острых и сильных дуг.

Для запуска процесса TIG горелка и источники защитного газа подключаются к постоянному источнику питания для обеспечения непрерывного потока.

Дуга возникает между вольфрамовыми электродами и соединяемой металлической деталью.

Теперь между ними помещается присадочная деталь и нагревается. Он плавится и заполняет полость между заготовкой и металлом, образуя прочный сварной шов. (Некоторые сварщики не используют присадочный металл, но рекомендуется использовать присадочный металл).

В начале сварки защитный газ (Ar или He) начал распространяться по зоне сварки, чтобы защитить ее от воздействия окружающей среды и загрязнений.

Процесс сварки TIG требует высокой производительности g, так как в этой принцессе сварщику приходится использовать обе руки. Одной рукой держать горелку, а другой одновременно заливать присадочный металлический стержень.

Для чего используется сварка TIG?

Сварка ВИГ в основном используется для сварки более тонких металлических листов. Хотя его можно использовать для сварки любого металла, сварщики предпочитают его, так как он очень чистый и красивый, без особого беспорядка. Его прелесть в том, что им можно сваривать все металлы. Сварка TIG выглядит превосходного качества с превосходным проникновением. Обладает длительной защитой от коррозии.

Преимущества

- Этот процесс менее опасен из-за меньшего образования дыма, искр и ожогов.

- Из-за меньшего выброса дыма обеспечивает большую видимость шире.

- Помогает при сварке всех видов металлов, но нержавеющая сталь, такая как алюминиевые, медные и магниевые сплавы, прекрасно сваривается с ним.

- Более востребован из-за точной сварки тонких металлических листов.

- Обладают огромной способностью предотвращать коррозию.

- Позволяет лучше контролировать сварку, так как работают обе руки.

- Обеспечивает точность и чистоту сварки.

- Вы можете справиться с ним в любом положении.

Недостатки

- Этот процесс не может быть выполнен простым сварщиком. Необходимо полное и всестороннее обучение.

- Это медленный процесс, снижающий производительность.

- Это нельзя делать ни в каком месте.

- Небольшое отклонение в настройках сварочного аппарата TIG может повлиять на результат.

- Защитный газ распространяется в окружающей среде, если выполняется на открытом пространстве. Сварка TIG

- стоит дорого.

Заключение

Мы рассмотрели самые важные основы сварки TIG, ее плюсы и минусы. TIG известна своей точностью, аккуратностью и чистотой. Но это требует, чтобы вы были экспертом; Вы должны сделать это сами. A d вызывает у вас много расходов.

A d вызывает у вас много расходов.

Если у вас есть какие-либо вопросы, давайте ответим на них, оставив их в разделе комментариев.

Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW)

Что такое дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) или сварка ВИГ?

GTAW расшифровывается как «Дуговая сварка вольфрамовым электродом в газе» и также называется сваркой вольфрамовым электродом в инертном газе или сваркой TIG (термины США). Процесс осуществляется с помощью нерасходуемого вольфрамового электрода с температурой плавления более 5972 ° F (3300 ° C) с инертным защитным газом, что дает название процесса сварка вольфрамовым электродом в среде инертного газа. При такой высокой температуре TIG дает очень хорошее плавление и чистые сварные швы. Инертные газы (такие как аргон, гелий и неон) — это газы, которые не участвуют ни в каких химических реакциях. Следовательно, если они используются для сварки, они не будут вступать в реакцию с каким-либо легирующим элементом, присутствующим в сварном шве, и сохранят их неповрежденными. На немецком языке «W» означает вольфрам, поэтому TIG называется «WIG Welding» или WIG-Schweißen на немецком языке.

Следовательно, если они используются для сварки, они не будут вступать в реакцию с каким-либо легирующим элементом, присутствующим в сварном шве, и сохранят их неповрежденными. На немецком языке «W» означает вольфрам, поэтому TIG называется «WIG Welding» или WIG-Schweißen на немецком языке.

Сварка ВИГ Номер обозначения международной стандартизации согласно ISO EN 24063 или ISO 4063 — 141.

Сварка ВИГ (GTAW) Работа на машине

Сварка ВИГ — это процесс ручной сварки. В этом процессе нерасходуемый вольфрамовый электрод используется для выработки тепла для сплавления основного металла и присадочной проволоки. Присадочная проволока, подаваемая извне, добавляется в сварочную дугу вручную. Как следует из названия, защитный газ, такой как аргон и гелий, или смесь этих инертных газов используются для защиты газа. Эти газы защищают затвердевающую сварочную ванну от атмосферного загрязнения, чтобы избежать окисления сварного шва, пористости и других дефектов.

Чтобы узнать больше о сварке TIG, посмотрите наш подробный обучающий видеоролик на YouTube.

Принцип сварки ВИГ

Сварка ВИГ является одним из важных сварочных процессов в процессах сварки плавлением. Этот процесс очень универсален и подходит для сварки как тонких листов, так и толстых профилей, особенно корневого шва при сварке трубопроводов. Сварку можно выполнять во всех положениях, хотя и с низкой производительностью.

В процессе ВИГ используется тепло, генерируемое электрической дугой между соединяемыми основными металлами и неплавящимся электродом на основе вольфрама, как показано на рис. 1. Сварочная дуга ВИГ и расплавленная сварочная ванна покрыты защитным экраном из инертного сварочный газ для защиты сварочной ванны и вольфрамового электрода от окисления и загрязнения. Присадочная проволока подается сварщиком вручную с равномерной скоростью подачи или по мере необходимости. Благодаря очень высокому контролю сварщика над сварочной ванной, TIG лучше всего подходит для точной сварки, сварки тонких листов и ремонтных работ.

Настройка оборудования для сварки TIG

Сварочный процесс основан на характеристиках постоянного тока (CC) или так называемых падающих характеристиках. Заготовка подключается к положительной клемме, а сварочная горелка к отрицательной клемме. Выключатель находится на сварочной горелке. Процесс выполняется вручную. Горелка TIG перемещается вручную, и другой рукой вручную добавляется такой же присадочный стержень в сварочную ванну.

Заготовка подключается к положительной клемме, а сварочная горелка к отрицательной клемме. Выключатель находится на сварочной горелке. Процесс выполняется вручную. Горелка TIG перемещается вручную, и другой рукой вручную добавляется такой же присадочный стержень в сварочную ванну.

Оборудование, необходимое для установки GTAW, как показано на рисунке 2:

- Источник питания

- Сварки сварки

- . разные материалы напр. углеродистая сталь, низколегированная сталь, алюминий, нержавеющая сталь, медные сплавы, сплавы на основе никеля и т. д., и это лишь некоторые из них. ER70S_6 и ER70S-2 являются наиболее широко используемой проволокой из углеродистой стали для сварки TIG.

Испытание долотом для точечной сварки сопротивлением…

Включите JavaScript

Испытание долотом для точечной сварки сопротивлением, квалификация PQR

Спецификация и классификация AWS для различных сварочных проволок TIG:

- Сплошная проволока (AWS A 5.

18 для электродов из углеродистой стали)

18 для электродов из углеродистой стали) - Металлопорошковая проволока (AWS A 5.36 для электродов из углеродистой стали и низколегированной стали)

- AWS A 5.7/ SFA-5.7: Электрод из меди и сплавов на основе меди

- AWS A 5.9/SFA-5.9: Электрод из нержавеющей стали

- AWS A 5.10/SFA-5.10: Алюминиевый электрод

Используются различные размеры присадочной проволоки в диапазоне от 0,030”, 0,035”, 3/64”, 1/16 ”, 3/32”, 1,8” (от 0,8 мм до 3,2 мм) в промышленности в соответствии с требованиями. Больший диаметр обеспечивает большее наплавление, хотя и менее подходит для сварки тонколистового металла.

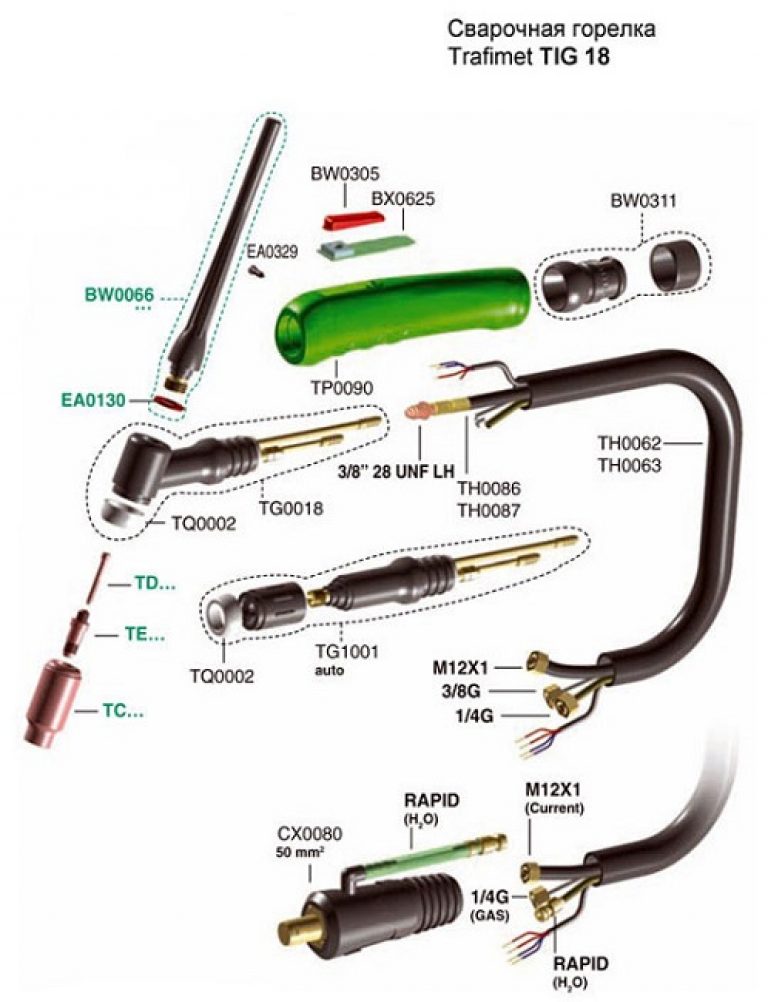

Типы сварочных горелок для сварки ВИГ

На рис. 3 показаны различные типы горелок для сварки ВИГ.

Сварочная горелка GTAW представлена в двух вариантах:

- Сварочная горелка с воздушным охлаждением

- Сварочная горелка с водяным охлаждением.

Сварочная горелка с воздушным охлаждением используется для обычных сварочных работ.

При сварке, требующей высокого рабочего цикла и высокого сварочного тока, обычно используются горелки с водяным охлаждением. Горелки с воздушным охлаждением из-за простой конструкции дешевле горелок с водяным охлаждением. Их также легко ремонтировать по сравнению с последними.

При сварке, требующей высокого рабочего цикла и высокого сварочного тока, обычно используются горелки с водяным охлаждением. Горелки с воздушным охлаждением из-за простой конструкции дешевле горелок с водяным охлаждением. Их также легко ремонтировать по сравнению с последними.Рис. 3. Горелки для сварки TIG

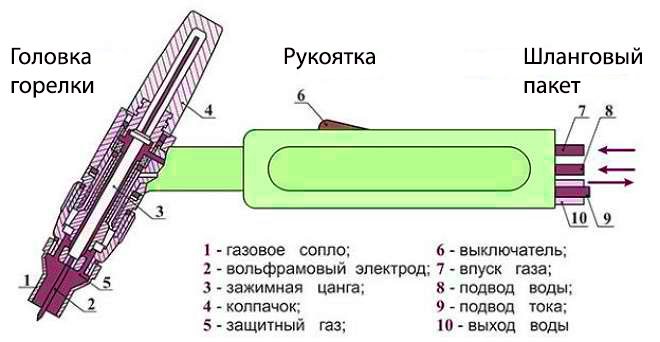

Конструкция горелки для сварки ВИГ показана на рис. 4.

Источник питания для сварки ВИГ

При сварке ВИГ используются сварочные аппараты постоянного тока. В основном DCEN или также называемая прямой полярностью используется для сварки углеродистой стали, нержавеющей стали, низколегированной стали, медных и никелевых сплавов. При сварке алюминия используются сварочные аппараты AC TIG, поскольку они обеспечивают лучшее очищающее действие для удаления оксидного слоя, прилипшего к внешней поверхности алюминия. DCEP или обратная полярность не используются в GTAW, так как это приведет к сильному нагреву вольфрамового электрода и сокращению срока его службы.

Метод зажигания дуги при сварке TIG

Существует три метода зажигания дуги при сварке TIG, как указано ниже:

- Метод царапания

- Высокочастотный запуск дуги

- Контактный метод

- Аргон

- Аргон в смеси с гелием

- Только гелий.

- Процесс используется для сварки большинства сварных швов с высоким качеством.

- При сварке ВИГ не образуются сварочные брызги.

- Сварка ВИГ может использоваться с присадочной проволокой или без нее.

- При сварке ВИГ получаются очень качественные сварные швы без изменения цвета.

- Этот процесс лучше всего подходит для сварки открытых корневых швов в трубопроводах.

Три метода показаны 9000 на рисунке 5 ниже.

Защитные газы для сварки ВИГ

Выбор защитных газов для сварки ВИГ зависит от типа свариваемого материала. Наиболее широко используемыми защитными газами TIG являются:

Преимущества GTAW (сварка TIG)

- Сплошная проволока (AWS A 5.