Арматура вес а3 1 метра таблица: Слишком много запросов

alexxlab | 28.01.1986 | 0 | Разное

Арматура сетка из арматурной стали класса а i диаметром 12 14 мм вес

Обновлено: 25.09.2022

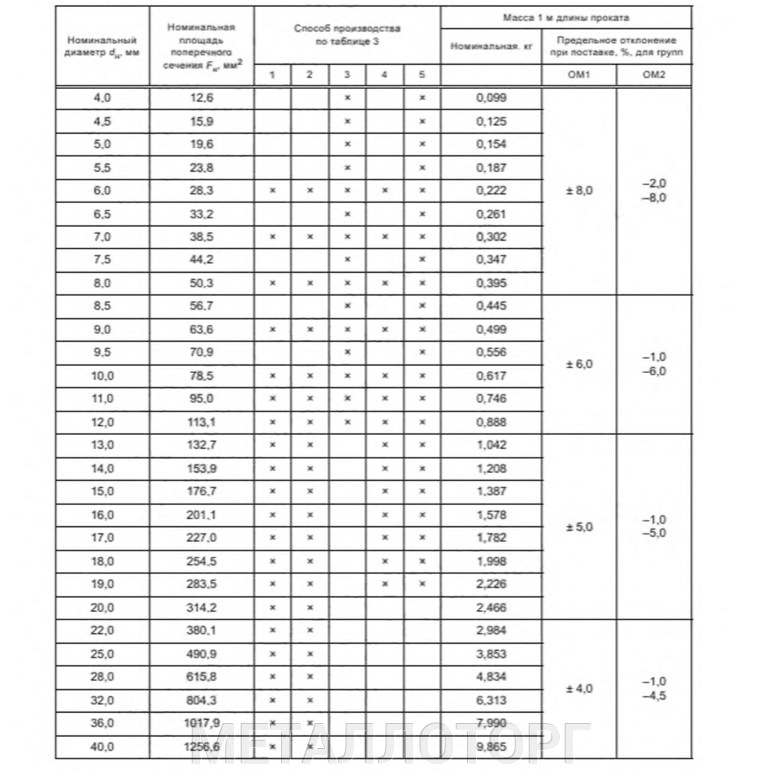

Вес круга стального, арматуры стальной гладкой А1

Арматура стальная гладкая А1: теоретический вес метра погонного, таблица расчета веса

В соответствии с требованиями ГОСТ 2590-2006 и ГОСТ 7417-75.

Металлобаза «Аксвил» продает оптом и в розницу:

Первый поставщик проката. Низкие оптовые и розничные цены. Консультация по выбору. Оформление заказа на сайте и в офисе. Нарезка в размер. Доставка по Беларуси, в том числе, и в выходные дни.

| Диаметр (круга, катанки), мм | Площадь поперечного сечения, мм 2 | Вес 1 мп (круга, катанки), кг | Метров в тонне |

| 5 | 19,63 | 0,154 | 6487,8 |

| 5,5 | 23,76 | 0,187 | 5361,9 |

| 6 | 28,27 | 0,222 | 4505,4 |

| 6,3 | 31,17 | 0,245 | 4086,6 |

| 6,5 | 33,18 | 0,26 | 3839 |

| 7 | 38,48 | 0,302 | 3310,1 |

| 8 | 50,27 | 0,395 | 2534,3 |

| 9 | 63,62 | 0,499 | 2002,4 |

| 10 | 78,54 | 0,617 | 1622 |

| 11 | 95,03 | 0,746 | 1340,5 |

| 12 | 113,1 | 0,888 | 1126,4 |

| 13 | 132,73 | 1,042 | 959,7 |

| 14 | 153,94 | 1,208 | 827,5 |

| 15 | 176,71 | 1,387 | 720,9 |

| 16 | 201,06 | 1,578 | 633,6 |

| 17 | 226,98 | 1,782 | 561,2 |

| 18 | 254,47 | 1,998 | 500,6 |

| 19 | 283,53 | 2,226 | 449,3 |

| 20 | 314,16 | 2,466 | 405,5 |

| 21 | 346,36 | 2,719 | 367,8 |

| 22 | 380,13 | 2,984 | 335,1 |

| 23 | 415,48 | 3,261 | 306,6 |

| 24 | 452,39 | 3,551 | 281,6 |

| 25 | 490,87 | 3,853 | 259,5 |

| 26 | 530,93 | 4,168 | 239,9 |

| 27 | 572,56 | 4,495 | 222,5 |

| 28 | 615,75 | 4,834 | 206,9 |

| 29 | 660,52 | 5,185 | 192,9 |

| 30 | 706,89 | 5,549 | 180,2 |

| 31 | 754,77 | 5,925 | 168,8 |

| 32 | 804,25 | 6,313 | 158,4 |

| 33 | 855,3 | 6,714 | 148,9 |

| 34 | 907,92 | 7,127 | 140,3 |

| 35 | 962,11 | 7,553 | 132,4 |

| 36 | 1017,88 | 7,99 | 125,2 |

| 37 | 1075,21 | 8,44 | 118,5 |

| 38 | 1134,11 | 8,903 | 112,3 |

| 39 | 1194,96 | 9,378 | 106,6 |

| 40 | 1256,64 | 9,865 | 101,4 |

| 41 | 1320,25 | 10,364 | 96,5 |

| 42 | 1385,44 | 10,876 | 91,9 |

| 43 | 1452,2 | 11,4 | 87,7 |

| 44 | 1520,53 | 11,936 | 83,8 |

| 45 | 1590,43 | 12,485 | 80,1 |

| 46 | 1661,9 | 13,046 | 76,7 |

| 47 | 1734,9 | 13,619 | 73,4 |

| 48 | 1809,56 | 14,205 | 70,4 |

| 50 | 1963,5 | 15,413 | 64,9 |

| 52 | 2123,72 | 16,671 | 60 |

| 53 | 2206,18 | 17,319 | 57,7 |

| 54 | 2290,22 | 17,978 | 55,6 |

| 55 | 2375,83 | 18,65 | 53,6 |

| 56 | 2463,01 | 19,335 | 51,7 |

| 58 | 2642,08 | 20,74 | 48,2 |

| 60 | 2827,43 | 22,195 | 45,1 |

| 62 | 3019,07 | 23,7 | 42,2 |

| 63 | 3117,25 | 24,47 | 40,9 |

| 65 | 3318,31 | 26,049 | 38,4 |

| 67 | 3525,65 | 27,676 | 36,1 |

| 68 | 3631,68 | 28,509 | 35,1 |

| 70 | 3848,45 | 30,21 | 33,1 |

| 72 | 4071,5 | 31,961 | 31,3 |

| 75 | 4417,86 | 34,68 | 28,8 |

| 78 | 4778,36 | 37,51 | 26,7 |

| 80 | 5026,55 | 39,458 | 25,3 |

| 82 | 5281,02 | 41,456 | 24,1 |

| 85 | 5674,5 | 44,545 | 22,4 |

| 87 | 5944,68 | 46,666 | 21,4 |

| 90 | 6361,73 | 49,94 | 20 |

| 92 | 6647,61 | 52,184 | 19,2 |

| 95 | 7088,22 | 55,643 | 18 |

| 97 | 7389,81 | 58,01 | 17,2 |

| 100 | 7853,98 | 61,654 | 16,2 |

На сайте металлобазы «Аксвил» вы можете купить круг стальной в Минске оптом и в розницу.

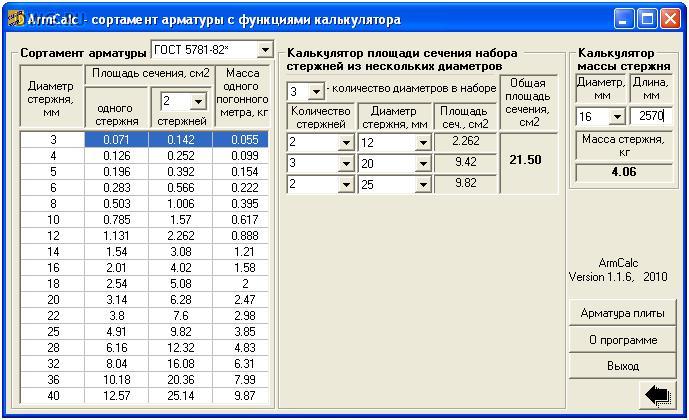

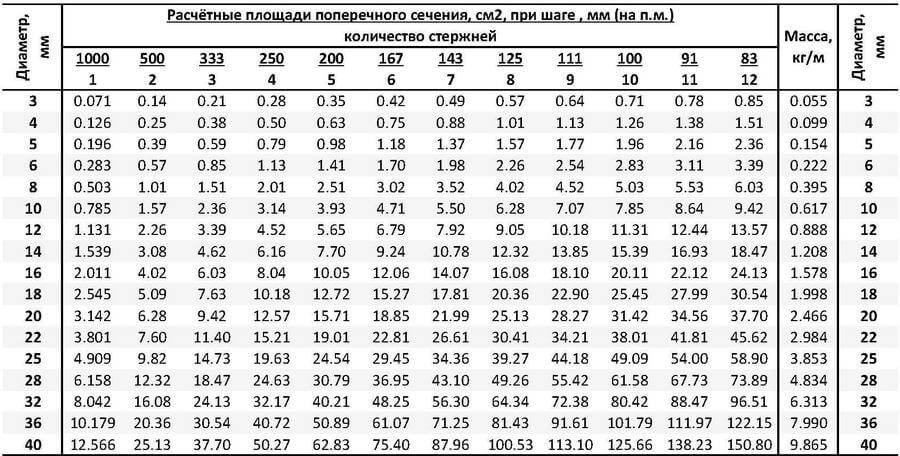

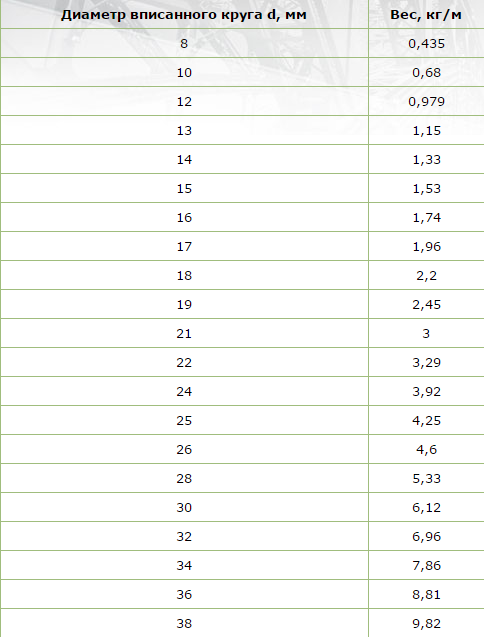

Таблица веса арматуры

Вес арматуры необходимо знать, для произведения расчетов необходимого количества материала для армирования железобетонных конструкций. Зная необходимый метраж, с помощью таблицы значений массы арматурных стержней, можно перевести метры в килограммы и рассчитать необходимое количество прутов для покупки.

От чего зависит масса арматуры

Основной показатель, влияющий на то, сколько весит 1 погонный метр арматуры из стали, является диаметр. Чем он больше, тем соответственно, больше и масса.

При диаметре арматуры от 6 до 80 мм, вес 1 метра составляет от 222 до 3960 грамм.

Как видите – разница огромна. Поэтому знание удельного веса арматуры не будет лишним при расчете давления конструкции на основание – несколько неучтенных тонн нагрузки может губительно сказаться на надежности и долговечности любой постройки.

Таблица массы арматуры по диаметру

Все данные, указанные в этой таблице весов арматуры, соответствуют ГОСТ 5781-82. Погрешность может составлять максимум несколько процентов для классов арматуры А1 (А240), А3 (А400) и А500С.

Погрешность может составлять максимум несколько процентов для классов арматуры А1 (А240), А3 (А400) и А500С.

| Диаметр арматуры, мм | Вес 1 метра, кг | Масса прута 11,7 м, кг | Погонных метров в тонне |

|---|---|---|---|

| 6 | 0,222 | 2,5974 | 4504,5 |

| 8 | 0,395 | 4,6215 | 2531,65 |

| 10 | 0,617 | 7,2189 | 1620,75 |

| 12 | 0,888 | 10,3896 | 1126,13 |

| 14 | 1,21 | 14,157 | 826,45 |

| 16 | 1,58 | 18,486 | 632,91 |

| 18 | 2 | 23,4 | 500 |

| 20 | 2,47 | 28,899 | 404,86 |

| 22 | 2,98 | 34,866 | 335,57 |

| 25 | 3,85 | 45,045 | 259,74 |

| 28 | 4,83 | 56,511 | 207,04 |

| 32 | 6,31 | 73,827 | 158,48 |

| 36 | 7,99 | 93,483 | 125,16 |

| 40 | 9,87 | 115,479 | 101,32 |

| 45 | 12,48 | 146,016 | 80,13 |

| 50 | 15,41 | 180,297 | 64,89 |

| 55 | 18,65 | 218,205 | 53,62 |

| 60 | 22,19 | 259,623 | 45,07 |

| 70 | 30,21 | 353,457 | 33,1 |

| 80 | 39,46 | 461,682 | 25,34 |

Имея таблицу под рукой, можно быстро узнать удельный вес 1 метра арматуры согласно ГОСТ, например, диаметром 32 мм. Найдите соответствующий размер в первом столбце и справа от него указана его теоретическая масса, она равна 6,32 кг, а тонна включает в себя 158,48 метров.

Найдите соответствующий размер в первом столбце и справа от него указана его теоретическая масса, она равна 6,32 кг, а тонна включает в себя 158,48 метров.

Зачем нужно знать вес арматуры?

Часто у профессиональных строителей возникает вопрос – какова масса погонного метра арматуры. Зачем им это нужно? Дело в том, что при закупке прутов для возведения крупных сооружений, она покупается не поштучно, а килограммами, а при большом объеме тоннами.

Для того чтобы рассчитать, на сколько хватит определенного количества арматуры, необходимо знать её общую массу и удельный вес 1 метра. При наличии этих данных, можно за считанные секунды произвести простейшие расчеты, получив общую протяженность металлических стержней. Для этого, берём всю массу прутов, и делим на вес 1 погонного метра.

Пример расчета материала

Для армирования ленточного фундамента необходимо 2,5 тонны прутков 25 диаметра. Берем из таблицы удельную массу 1 метра, равно 3,85 кг. Далее переводим тонны в килограммы, умножаем на 1000, будет 2500 кг, и делим на 3,85, получаем 649 метров материала. Стандартная длина металлического прута 11,7 м, чтобы узнать необходимое количество стержней, делим 649 на 11,7, получаем 55,5 шт. Таким образом можно посчитать количество стержней с любым сечением. Это поможет, особенно в частном строительстве, для проверки, правильное ли количество материала вам доставили.

Стандартная длина металлического прута 11,7 м, чтобы узнать необходимое количество стержней, делим 649 на 11,7, получаем 55,5 шт. Таким образом можно посчитать количество стержней с любым сечением. Это поможет, особенно в частном строительстве, для проверки, правильное ли количество материала вам доставили.

Также может иметь место обратная ситуация. Специалист знает, какое количество материала ему нужно, а также знает оптимальный диаметр. Узнав теоретический вес метра арматуры по ГОСТ, ему достаточно умножить это число на общую длину необходимых металлических прутов, чтобы определить, какое количество материала нужно для строительства.

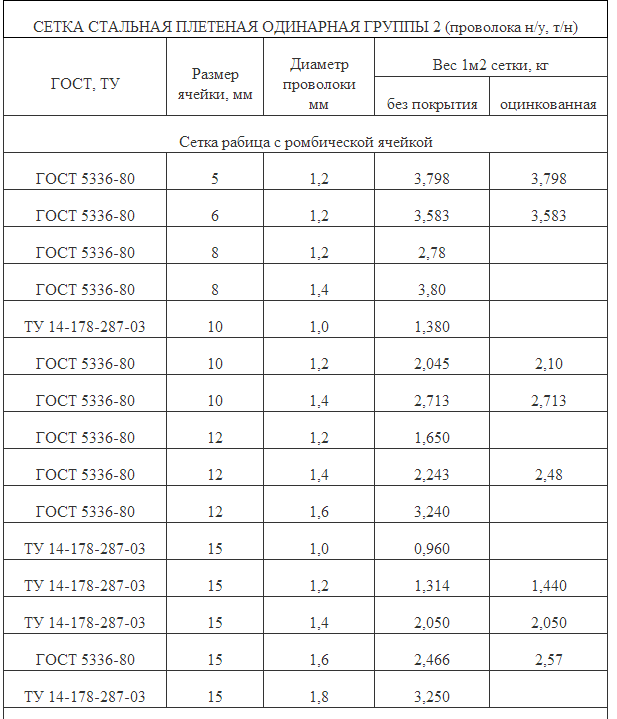

Масса арматурной сетки

На строительных площадках при армировании железобетонных конструкций часто применяется сварная стальная арматурная сетка, длина стороны квадратной ячейки которой составляет 100 (мм), диаметр проволоки 5 (мм), квадратный метр её весит 2.67 (кг).

Стандартные значения массы арматурной сетки:

Габариты сетки указаны в формате «ширина ячейки/высота ячейки/толщина проволоки».

Вес одного квадратного метра арматурной сетки:

- 50х50х3 (мм) – 1.794 (кг), 50х50х4 (мм) – 3.22 (кг), 50х50х5 (мм) – 5.16 (кг), 100х100х3 (мм) – 0.9 (кг), 100х100х4 (мм) – 1.596 (кг), 100х100х5 (мм) – 2.67 (кг), 150х150х4 (мм) – 1.078 (кг), 200х200х5 (мм) – 1.35 (кг).

Производители стальной сварной арматурной сетки руководствуются нормативами ГОСТ 23279-85 и ТУ 14-1-5272-94.

Важно: арматурная сетка выполняется из низкоуглеродистой проволоки ВР-1 по ГОСТ 6727-80 диаметром от 3 до 16 (мм).

Сколько арматуры в 1 тонне: метров, штук

Количество метров и штук арматуры в 1 тонне зависит от диаметра используемого прута. Знать это необходимо при закупке материала, чтобы самостоятельно можно было проверить количество поставленного товара, а так же рассчитать объём арматуры для армирования монолитных конструкций.

Метраж арматуры в тонне: пример расчета, таблица

Разберем на примере, как производится подсчет, узнаем, сколько метров арматуры диаметром 12 мм в 1 тонне.

Для расчета нам необходимо знать массу 1 метра, смотрим таблицу веса арматуры, он равен 0,888 кг. Теперь 1000 кг делим на 0,888 кг, получаем 1126,13 м. Для удобства, ниже представлена таблица, в которой сразу указан метраж самых популярных в строительстве стальных стержней.

| Диаметр прутка, мм. | Количество метров в 1 тонне |

| 6 | 4504,5 |

| 8 | 2531,65 |

| 10 | 1620,75 |

| 12 | 1126,13 |

| 14 | 826,45 |

| 16 | 632,91 |

| 18 | 500 |

| 20 | 404,86 |

| 22 | 335,57 |

| 25 | 259,74 |

| 28 | 207,04 |

| 32 | 158,48 |

| 36 | 125,16 |

| 40 | 101,32 |

| 45 | 80,13 |

Зная сколько метров в 1 т., можно без труда перевести арматуру из метров в тонны. Например: выполним перевод 8956 м. , прутов диаметром 12 мм., в тонны. Для этого 8956/1126,13=7,953 (т). Таким способом можно перевести хлысты любого размера, просто деля общую длину на длину в 1000 кг.

, прутов диаметром 12 мм., в тонны. Для этого 8956/1126,13=7,953 (т). Таким способом можно перевести хлысты любого размера, просто деля общую длину на длину в 1000 кг.

Количество штук арматуры в тонне: пример расчета, таблица

Зная метраж стержней в 1000 кг., можно произвести расчет по штучно. Как это делать, тоже разберем на примере, подсчитаем, сколько штук арматуры 12 мм в 1 тонне, длиной 12 м и 11,7 м (самые распространённые длинномеры выпускаемые заводами).

Для подсчета количества штук, берем общий метраж в одной тонне, для прутов 12 мм., он равен 1126,13 м, и делим на длину прута 12 м, получаем 93,84 штуки, для прута длиной 11.7 м, результат 96,25 шт. В таблице ниже представлено количество хлыстов самых распространённых размеров ( расчетные значения округлены до десятых).

| Диаметр арматуры, мм. | Кол-во штук в тонне стержней длиной 11,7 м. | Кол-во при длине стержня 12 м. |

| 6 | 385 | 375,4 |

| 8 | 216,4 | 211 |

| 10 | 138,5 | 135 |

| 12 | 96,2 | 93,8 |

| 14 | 70,6 | 68,9 |

| 16 | 54,1 | 52,7 |

| 18 | 42,7 | 41,7 |

| 20 | 34,6 | 33,7 |

| 22 | 28,7 | 28 |

| 25 | 22,2 | 21,6 |

| 28 | 17,7 | 17,2 |

| 32 | 13,5 | 13,2 |

| 36 | 10,7 | 10,4 |

| 40 | 8,6 | 8,4 |

| 45 | 6,8 | 6,7 |

Пример расчета с помощью таблицы: допустим для армирования газобетонных блоков и армопояса надо 600 кг арматуры 10 мм. Для того чтобы её было удобно транспортировать, 12 метровые пруты порезали по 6 м. Чтобы узнать их количество берем табличное значение 135 (штук в тонне) и умножаем на 0,6, равно 81 шт. Так как их поделили пополам, 81 умножаем на 2, получаем 162 прута по 6 метров.

Для того чтобы её было удобно транспортировать, 12 метровые пруты порезали по 6 м. Чтобы узнать их количество берем табличное значение 135 (штук в тонне) и умножаем на 0,6, равно 81 шт. Так как их поделили пополам, 81 умножаем на 2, получаем 162 прута по 6 метров.

Не забывайте, что при резки арматуры на короткие пруты, её расход для армирования конструкции увеличивается, так как придется делать большее количество нахлестов. Стоит это учесть при подсчете и покупке материала для строительства.

По данным таблицам, вы сможете рассчитать необходимый тоннаж прутков для армирования ленточного фундамента, монолитного пояса и других армирующих конструкций, исходя из метража строения. А так же, сможете сами подсчитать, правильно ли вам привезли материал, пересчитав его количество.

Масса арматуры А1

Один погонный метр гладкой арматуры диаметром 10 (мм) весит 0.617 (кг).

Стандартный вес гладкой арматуры A-I:

Вес погонного метра гладкой стальной арматуры класса A-I разного диаметра:

- 6 (мм) – 0.

222 (кг), 8 (мм) – 0.395 (кг), 10 (мм) – 0.617 (кг), 12 (мм) – 0.888 (кг), 14 (мм) – 1.21 (кг), 16 (мм) – 1.58 (кг), 18 (мм) – 2 (кг), 20 (мм) – 2.47 (кг), 22 (мм) – 2.98 (кг).

222 (кг), 8 (мм) – 0.395 (кг), 10 (мм) – 0.617 (кг), 12 (мм) – 0.888 (кг), 14 (мм) – 1.21 (кг), 16 (мм) – 1.58 (кг), 18 (мм) – 2 (кг), 20 (мм) – 2.47 (кг), 22 (мм) – 2.98 (кг).

Арматура данного класса изготовляется из углеродистой стали обыкновенного качества (ГОСТ 380-2005) трёх видов: спокойной, кипящей, полуспокойной. Марки стали: Ст3кп, Ст3пс, Ст3сп.

Масса, размеры, прочие характеристики гладкой арматуры класса A-I, используемой для армирования конструкций из железобетона, нормируются по ГОСТ 5781-82.

Важно: вес одного погонного метра арматуры наибольшего диаметра, равного 40 (мм), класса A-I составляет 9.87 (кг).

Масса сварной сетки

При ограждении спортивных сооружений или при изготовлении каркасов часто используется сварная сетка с квадратной ячейкой, длина стороны которой составляет 100 (мм), диаметр проволоки 3 (мм), квадратный метр её весит 1 (кг).

Стандартные значения массы сварной сетки:

Параметры сетки указаны в формате «ширина ячейки/высота ячейки/толщина проволоки». Вес одного квадратного метра сварной сетки с квадратной ячейкой:

Вес одного квадратного метра сварной сетки с квадратной ячейкой:

- 50х50х3 (мм) – 2 (кг), 50х50х4 (мм) – 3.6 (кг), 50х50х5 (мм) – 5.6 (кг), 100х100х3 (мм) – 1 (кг), 100х100х4 (мм) – 1.8 (кг), 100х100х5 (мм) – 2.8 (кг), 100х100х6 (мм) – 3.472 (кг), 150х150х3 (мм) – 0.59 (кг).

Сварная сетка изготавливается при соблюдении нормативов, заданных ГОСТ 23279-85.

Важно: стыковые соединения стержневой арматурной стали необходимо выполнять при помощи контактной стыковой сварки по ГОСТ 14098.

Таблицы размеров, веса и характеристик арматурной сетки. Формула с примером самостоятельного расчета

Арматурная сетка – это строительный элемент, изготовленный из специальной рифленой проволоки, которая зафиксирована сваркой в точках пересечения с образованием характерных квадратных ячеек. Кто хотя бы один раз видел уже не перепутает. Сетка предназначена для армирования элементов из бетона и служит для обеспечения прочности всей конструкции.

Стандартные размеры арматурной сетки

Изготавливается сварная сетка из металлических прутьев, общий диаметр которых составляет от 3 до 40 мм. Подразделяется на легкие и тяжелые виды, при этом первые обладают диаметром прута до 10мм., а вторые от 12мм соответственно.

Подразделяется на легкие и тяжелые виды, при этом первые обладают диаметром прута до 10мм., а вторые от 12мм соответственно.

Рассматривая размеры их ячеек, невооруженным глазом можно заметить разницу, которая составляет от 0,5 см и доходит до 2,5 см.

Арматурная сетка может быть изготовлена большой площади и достигает длины в 12 метров, при минимальном значении от одного метра. Максимальный габарит в ширину составляет 240 см, при минимальном значении в 50 см.

Таблица геометрических характеристик сварных сеток ТУ 14-4-1284-84

Классификация сеток для армирования

Виды арматурных изделий:

а — плоская сетка

б, в — плоские каркасы

г — пространственный каркас

д, е — пространственные каркасы таврового и двутаврового сечений соответственно

ж — гнутая сетка

з — пространственный каркас, гнутый из сеток

и — закладные детали

Арматурная сетка подразделяется на два основных подвида представленных ниже:

1. По изначальному расположению рабочей арматуры.

По изначальному расположению рабочей арматуры.

Рабочая арматура идет в одном направлении, и распределена в другом (рабочими могут быть как продольные, так и поперечные полосы).

Рабочая арматура выполнена в обоих направлениях.

2. По диаметру вертикальных и горизонтальных стержней.

К тяжелым видам относят сетки с диаметром свыше 12 мм. К легких относят все прочие сетки, которые находятся в диаметре от 3 до 10 мм включительно.

В целях увеличения срока службы, этот строительный элемент может быть оцинкован или обработан полимерами, которые несут защитную функцию и препятствуют образованию коррозии.

Условные обозначения. Как правильно прочитать маркировку?

В данный момент принята единая стандартная маркировка для обозначения типов арматуры:

АI (горячекатаная гладкая, римская цифра I обозначает уровень прочности)

АII, АIII, АIV. AV, AVII (горячекатаная ребристая)

AT III, AT IV, AT V, AT VI (горячекатаная термически упрочненная)

В-1 (холоднокатаная с круглым сечением)

ВР-1 (холоднокатаная с периодическим профилированием)

Пример расшифровки

«100х100х5» это сетка с размером ячеек 100 на 100 мм, изготовленная из 5-миллиметровой рифленой проволоки ВР-1.

Как рассчитать вес материала

Самый простой вариант для определения веса арматурной сетки – это воспользоваться таблицей в которой все уже “посчитано за вас”.

Вес сетки сварной

Таблица расчета веса сетки сварной, теоретический вес метра квадратного

В соответствии с требованиями ГОСТ 23279-2012.

Металлобаза «Аксвил» продает оптом и в розницу сетку металлическую:

Первый поставщик сетки. Низкие оптовые и розничные цены. Консультация по выбору. Оформление заказа на сайте и в офисе. Нарезка в размер. Доставка по Беларуси, в том числе, и в выходные дни.

| Размер ячейки и диаметр проволоки сварной сетки, мм | Размер карты, м | Вес 1 метра квадратного сварной сетки | Метров квадратных в 1 тонне |

| 50х50х3 | 2х3 | 2 | 500 |

| 50х50х4 | 2х3 | 3,6 | 278 |

| 50х50х5 | 0,5х2 | 5,65 | 177 |

| 100х100х3 | 0,5х2 | 1 | 1000 |

| 100х100х4 | 2х6 | 1,8 | 556 |

| 100х100х5 | 2х6 | 2,8 | 357 |

| 100х100х6 | 2х3 | 3,472 | 288 |

| 150х150х3 | 2х6 | 0,59 | 1695 |

| 150х150х4 | 2х6 | 0,8 | 1250 |

| 150х150х5 | 2х6 | 1,9 | 526 |

| 150х150х6 | 2х6 | 2,475 | 404 |

| 200х200х4 | 2х6 | 0,8 | 1250 |

| 200х200х5 | 2х6 | 1,45 | 690 |

| 200х200х6 | 2х6 | 1,905 | 525 |

Сколько весит сварная, кладочная, арматурная сетка? Ответ на этот вопрос вы найдете в приведенной выше таблица расчета веса сварной сетки в зависимости от размера ячейки и диаметра проволоки. Вес сетки сварной, теоретический вес 1 метра квадратного сетки, количество метров квадратных сетки в 1 тонне.

Вес сетки сварной, теоретический вес 1 метра квадратного сетки, количество метров квадратных сетки в 1 тонне.

На сайте металлобазы «Аксвил» вы можете купить сетку сварную в Минске оптом и в розницу.

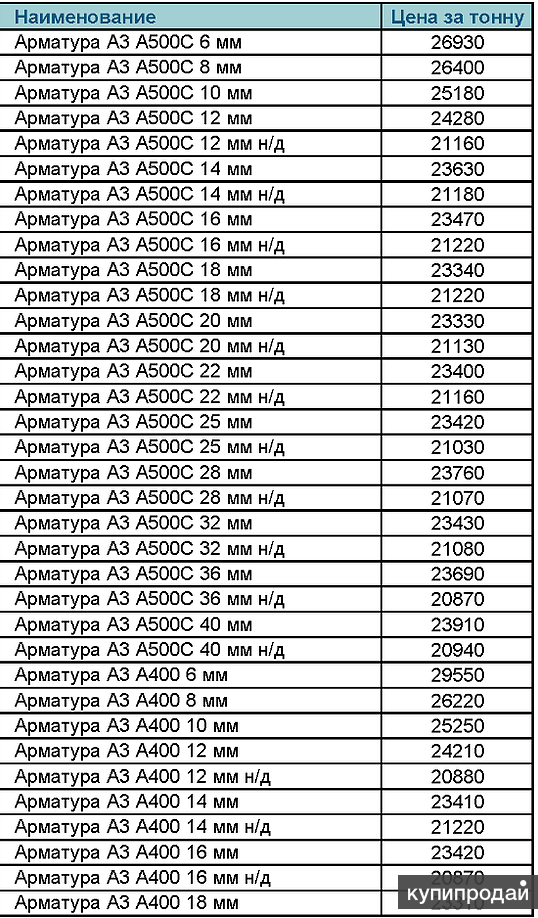

Вес арматуры стальной рифленой А3

Первый поставщик арматуры. Низкие оптовые и розничные цены. Консультация по выбору. Оформление заказа на сайте и в офисе. Нарезка в размер. Доставка по Беларуси, в том числе, и в выходные дни.

Теоретический вес, удельный вес 1 метра погонного стальной рифленой арматура А3 (А500С / S500)

| Диаметр арматуры, мм | Вес 1 метра погонного арматуры, кг | Количество метров арматуры в 1 тонне | Площадь поперечного сечения арматуры, см2 |

| 6 | 0,222 | 4504,5 | 0,283 |

| 8 | 0,395 | 2531,65 | 0,503 |

| 10 | 0,617 | 1620,75 | 0,785 |

| 12 | 0,888 | 1126,13 | 1,131 |

| 14 | 1,21 | 826,45 | 1,54 |

| 16 | 1,58 | 632,91 | 2,01 |

| 18 | 2 | 500 | 2,54 |

| 20 | 2,47 | 404,86 | 3,14 |

| 22 | 2,98 | 335,57 | 3,8 |

| 25 | 3,85 | 259,74 | 4,91 |

| 28 | 4,83 | 207,04 | 6,16 |

| 32 | 6,31 | 158,48 | 8,04 |

| 36 | 7,99 | 125,16 | 10,18 |

| 40 | 9,87 | 101,32 | 12,57 |

| 45 | 12,48 | 80,13 | 15 |

| 50 | 15,41 | 64,89 | 19,63 |

| 55 | 18,65 | 53,62 | 23,76 |

| 60 | 22,19 | 45,07 | |

| 70 | 30,21 | 33,1 | 38,48 |

| 80 | 39,46 | 25,34 | 50,27 |

Сколько весит стальная рифленая арматура А3 А500С / S500? Как рассчитать вес арматуры? Как перевести метры погонные в килограммы и тонны? Ответы на эти вопросы вы найдете в приведенной выше таблице расчета веса арматуры в зависимости от диаметра. Масса арматуры, теоретический удельный вес 1 метра погонного арматуры, количество метров арматуры в 1 тонне.

Масса арматуры, теоретический удельный вес 1 метра погонного арматуры, количество метров арматуры в 1 тонне.

На сайте металлобазы «Аксвил» вы можете купить арматуру в Минске оптом и в розницу.

Читайте также:

- Готовые навесы для дома

- Беседка анталья как собрать

- Бесперебойник напряжения 220в для дома на 10квт

- Qomo интерактивная доска инструкция

- Варианты одноуровневых натяжных потолков

Арматура: виды, свойства | «МеталлБро96»

Содержание:

- Классификации арматуры

- Применение арматуры

- Зачем нужно знать вес арматуры

- Таблица веса арматуры всех диаметров

- Способы вычислений

Арматура – это прут из углеродистой или низкоуглеродистой стали, который используется для укрепления различных сооружений.Материал незаменим при заливке бетона и фундамента, сварке металлоконструкций и кованых ограждений.

Чтобы избежать лишних расходов на изготовление арматуры, предварительно нужно точно рассчитать необходимое количество материалов. Для этого нужно знать вес 1 метра прута.

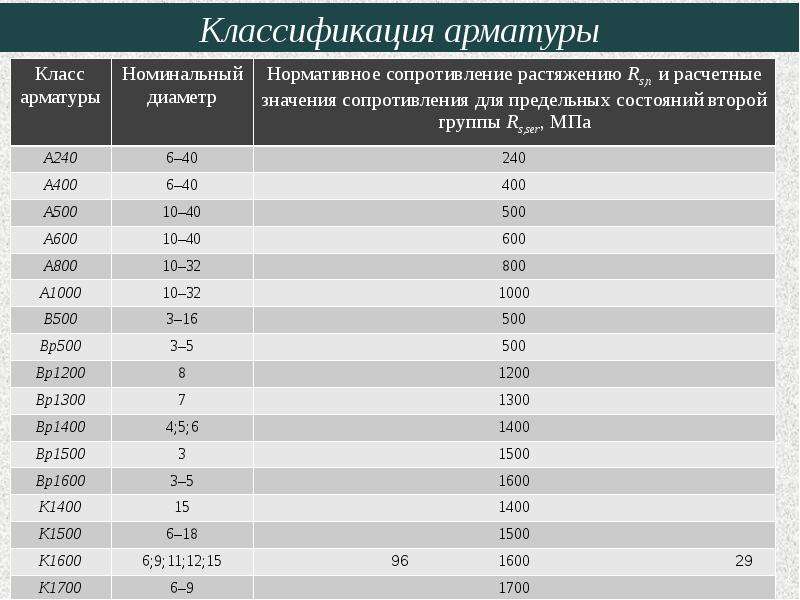

Классификация арматуры

По способу изготовления:

- стержневая – горячий прокат;

- проволочная – холодная протяжка;

- канатная – навивка стальных проволок в виде каната.

По внешнему виду:

- круглая;

- гладкая;

- рифленая.

По назначению:

- Рабочая. Фиксирует растягивающие или сжимающие усилия сооружений.

- Конструктивная. Обеспечивает целостность конструкции, ее прочность, распределяет нагрузку и принимает на себя температурные и усадочные напряжения.

- Монтажная. Служит элементом каркаса.

Ее можно заменить на рабочую или конструктивную арматуру.

Ее можно заменить на рабочую или конструктивную арматуру.

Применение арматуры

Арматура используется в строительстве на разных этапах: при закладке фундамента, возведении стен, укреплении перекрытий, оконных и дверных проемов.

Гибкая арматура в виде каркасов, сварной сетки, стержней подходит для укрепления железобетонных конструкций. Ее используют при укладке дорог, возведении промышленных и гражданских объектов.

Жесткая арматура из уголков и швеллеров – основа для производства тяжелого бетона, возведения сборных конструкций и монолитных зданий, фундаментов, большепролетных перекрытий, колонн с большой нагрузкой. Среднюю часть таких колонн следует армировать пакетом из сваренных листов металла.

Зачем нужно знать вес арматуры

На большие стройки материал нужно закупать не штучно, а по весу. Правильно рассчитать необходимый объем материала можно, если знать определенные данные.

Горячекатаная стержневая арматура бывает таких марок: А1 (А240), А500С, А3 (А400). Наименование марок холоднотянутой проволочной арматуры начинается с литеры «В». Стандарты, которые регулируют производство сортамента арматуры, – ГОСТ 5781-82, ГОСТ Р 52544-2006.

Таблица веса арматуры всех диаметров

Требования ГОСТ 5781-82 к весу и длине изделий в зависимости от диаметра указаны в таблице. Возможна небольшая погрешность для марок А1 (А240), А3 (А400) и А500С.

| Диаметр, мм | Вес 1 метра арматуры, кг | Погонных метров в тонне |

| 6 | 0,222 | 4504,5 |

| 8 | 0,395 | 2531,65 |

| 10 | 0,617 | 1620,75 |

| 12 | 0,888 | 1126,13 |

| 14 | 1,21 | 826,45 |

| 16 | 1,58 | 632,91 |

| 18 | 2 | 500 |

| 20 | 2,47 | 404,86 |

| 22 | 2,98 | 335,57 |

| 25 | 3,85 | 259,74 |

| 28 | 4,83 | 207,04 |

| 32 | 6,31 | 158,48 |

| 36 | 7,99 | 125,16 |

| 40 | 9,87 | 101,32 |

| 45 | 12,48 | 80,13 |

| 50 | 15,41 | 64,89 |

| 55 | 18,65 | 53,62 |

| 60 | 22,19 | 45,07 |

| 70 | 30,21 | 33,1 |

| 80 | 39,46 | 25,34 |

Диаметр, мм Вес 1 метра арматуры, кг Погонных метров в тонне

Способы вычислений

Рассчитать вес арматуры можно:

- по нормативам;

- по удельным показателям;

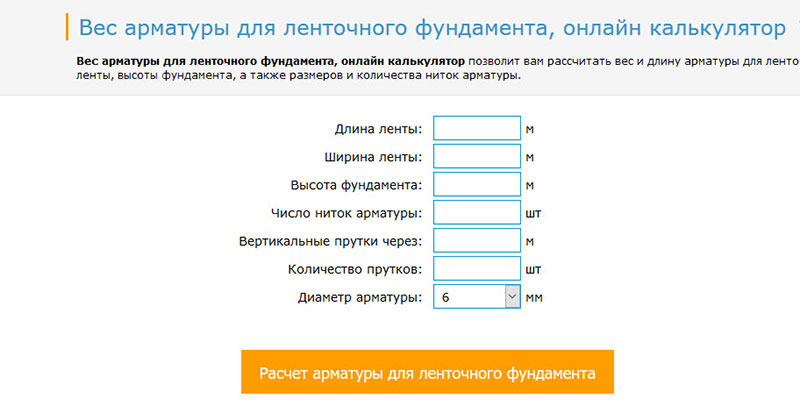

- с помощью онлайн-калькулятора.

Первый метод — простой и удобный, если под рукой есть таблица. Нужно определить диаметр прутьев и необходимый метраж и умножить его на вес 1 метра арматуры.

Второй способ — сложный и трудоемкий. Его используют, если нет возможности использовать таблицу или онлайн-калькулятор. Для верного расчета нужно знать удельную массу стали. По этому параметру можно рассчитать вес 1 метра арматуры определенного диаметра. Для этого нужно объем (вес) умножить на плотность материала. Плотность стальной арматуры — 7850 кг/м3.

Прут имеет форму цилиндра, и для определения его объема нужно площадь сечения умножить на высоту. Площадь можно вычислить, умножив число Пи (3,14) на половину диаметра. При расчете важно соблюдать единство параметров – либо метры, либо миллиметры. Результаты расчета после проверки должны совпасть с данными таблицы.

Арматура – незаменимый материал на любой стройплощадке.Ее применение гарантирует надежность и долговечность сооружений.

Как по таблице рассчитать вес арматуры на 1 погонный метр? Удельный вес арматуры всех диаметров. Вес погонного метра арматуры.

Содержание

- Таблица соответствия веса арматуры для разных диаметров

- 1.1 Расчет веса арматуры

- 1.2 Пример расчета веса арматуры (видео)

- Сколько метров арматуры в тонне

- От чего зависит масса арматуры

- Формула расчёта веса арматуры

- Как узнать фактический вес арматуры?

- Пример расчета веса погонного мета арматуры

- Виды арматуры

- Расчет по нормативному весу

Таблица соответствия веса арматуры для разных диаметров

Стандартная масса арматуры того или иного диаметра регламентируется стандартами ГОСТ 5781-82. Таблица стандартных расчетов величин выглядит так:

Таблица соответствия веса арматуры в зависимости от диаметра стержней

Данная таблица абсолютно проста в применении. В первой колонке выбираем диаметр стержня в мм, которая будет использоваться, во второй колонке сразу видим вес одного погонного метра стержня данного типа.

1.1 Расчет веса арматуры

Рассчитать массу арматурных стержней, необходимых для строительства можно несколькими способами.

Первый и самый простой способ, позволяющий узнать, сколько весит метр арматуры – использование электронного калькулятора для аналогичных расчетов.

Для работы с ним необходимо знать лишь диаметр стержня, с которым мы будем работать. Все остальные параметры расчетов уже заложены в программе.

Два других способа, позволяющих узнать насколько тяжелый метр арматуры, несколько сложнее. Рассмотрим их в порядке возрастания сложности.

Поскольку в частном строительстве чаще всего используется арматура диаметром 12 мм и 14 мм, возьмем именно такие стержни за основу для проведения расчетов.

1.2 Пример расчета веса арматуры (видео)

Зачем нужно знать вес арматуры?

Часто у профессиональных строителей возникает вопрос – какова масса погонного метра арматуры. Зачем им это нужно? Дело в том, что при закупке прутов для возведения крупных сооружений, она покупается не поштучно, а килограммами, а при большом объеме тоннами.

Для того чтобы рассчитать, на сколько хватит определенного количества арматуры, необходимо знать её общую массу и удельный вес 1 метра. При наличии этих данных, можно за считанные секунды произвести простейшие расчеты, получив общую протяженность металлических стержней. Для этого, берём всю массу прутов, и делим на вес 1 погонного метра.

Сколько метров арматуры в тонне

Такие переводы проще производить, руководствуясь данными из таблиц. Смотрим таблицу выше. Если в какой-то момент это сделать невозможно, вычисление производят с помощью калькулятора.

Например, нужно определить, сколько метров арматуры диаметром 12 мм содержит одна тонна продукции. Сначала по формуле M = S·ρ находим вес погонного метра. Вместо S (площадь сечения) подставляем формулу S = π·d²/4, где d- диаметр арматуры (12 мм или 0,012 м). Удельный вес стали ρ нам известен – 7,85 г/см³ (7850кг/м³). Перемножая, получаем: М=3,14·0,012²/4·7850 кг/м³ = 0,8874 кг. Теперь одну тонну (1000 кг) делим на 0,8874, получаем ответ: одна тонна содержит 1126 метров арматуры диаметром 12 мм.

Учитывая предыдущий расчёт, определим, какое количество 12-мм стержней длиной 11,7 м содержится в одной тонне металла. Зная массу одного погонного метра (0,8874 кг), вычисляем сразу количество стержней в тонне: К=1000/(0,8874·11,7) = 96,3 шт.

От чего зависит масса арматуры

Ключевым фактором, оказывающем влияние на массу 1 погонного метр арматуры из стали, является его диаметр. Чем он больше, тем соответственно, больше и масса.

При диаметре арматуры от 6 до 80 мм, вес 1 метра составляет от 222 грамм до 3.96 кг.

Формула расчёта веса арматуры

Зная номинальный диаметр и плотность материала, можно самостоятельно выполнить расчет веса арматуры.

m = (π × D²× ρ × L)/4

π – число Пи

D – диаметр арматуры, мм

ρ – плоность стали, (7850 кг/м3)

L – длина прутка, м

Как узнать фактический вес арматуры?

Как и справочные таблицы, калькулятор арматуры рассчитывает теоретический вес изделия. ГОСТ допускает отклонения геометрических размеров изделия от номинальных. Узнать фактический вес можно путём взвешивания арматуры определённой длины. Точная информация о массе и других характеристиках арматуры указана в паспорте изделия от производителя.

Узнать фактический вес можно путём взвешивания арматуры определённой длины. Точная информация о массе и других характеристиках арматуры указана в паспорте изделия от производителя.

Пример расчета веса погонного мета арматуры

Формула вычисления количества метров арматуры в 1 тонне тоже очень простая. Достаточно поделить 1т (1000 кг) на вес 1 метра арматуры. Ниже приведем несколько примеров вычисления количества метров в 1 тонне арматуры.

1000 кг / 0,222 кг/м = 4504 м в одной тонне арматуры диаметром 6 мм. Точно так же вы можете выяснить количество метров в тонне арматуры для любого другого диаметра.

В статье вес метра арматуры указан приблизительно для каждого производителя. Для более точных расчетов веса арматуры запрашивайте у продавца документы и спецификацию на продукцию.

Виды арматуры

Существуют различные классификации арматуры, которые помогают подобрать наиболее подходящее изделие. По назначению стержни делятся на:

- рабочую;

- конструктивную;

- монтажную;

- анкерную.

В зависимости от ориентации, арматура подразделяется на:

- поперечную – защищает бетон от наклонного повреждения;

- продольная – принимает на себя растягивающие и сжимающие нагрузки.

В зависимости от механических характеристик, выделяют несколько видов арматуры:

- А-I (А240). Изготавливается методом горячего проката из стали марок Ст3кп, Ст3пс, Ст3сп. Поставляется в прутках и мотках и имеет гладкую поверхность.

- АIII (А400). Имеет рифленую поверхность с равномерными поперечными выступами. На территории постсоветского пространства данный тип был наиболее распространенным для производства железобетонных и монолитных изделий. Также ее применяли для усиления дорожного покрытия. Она обеспечивает мощное сцепление с бетоном и придает необходимую прочность всей конструкции. Такая арматура производится из стали 35гс, которая отличается высокой прочностью и хорошей свариваемостью. Также распространена арматура АIII (А400) из стали 25Г2С, обладающей улучшенными характеристиками.

Концы стержней таких изделий окрашиваются в белый цвет.

Концы стержней таких изделий окрашиваются в белый цвет. - А500С. Представляет собой горячекатаные стержни, прочность которых увеличена термомеханическим способом. Такая арматура начала производится в 1993 году и за счет своих преимуществ получила широкое распространение. Она изготавливается из более дешевого сырья, что позволяет снизить стоимость конечной продукции. При этом стержни отличаются большей прочностью и гибкостью. За счет улучшенной свариваемости металла возможно использование дуговой сварки.

- Ат800. Производится методом горячего проката, после чего упрочняется термомеханическим способом. Поверхность может быть как гладкой, так и рифленой. Такая арматура отличается высокой прочностью, пластичностью и устойчива к воздействию окружающей среды.

Расчет по нормативному весу

Чтобы просчитать массу нужного количества стержней этим способом, используем приведенную выше таблицу. Нас интересует параметр, сколько весит один погонный метр. В расчетах будем использовать прутья, диаметром 14 мм.

Рассчитаем количество арматуры, нужное для строительства (при условии, что таблица есть у нас под рукой).

Чтобы рассчитать вес нужного нам количества арматуры следует:

- Составить план строительства здания с учетом создания арматурной сетки.

- Определиться с диаметром стержней.

- Просчитать количество используемой арматуры в метрах.

- Умножить массу одного метра арматуры нужного диаметра на количество используемых прутьев.

Пример: Для строительства будет использоваться 2322 метра арматурных прутьев диаметром 14 мм. Вес погонного метра таких стержней 1,21 кг. Умножаем 2322*1,21 получаем 2809 килограмм 62 грамма (граммами можно пренебречь). Для строительства нам понадобится 2 тонны 809 килограмм металлических стержней.

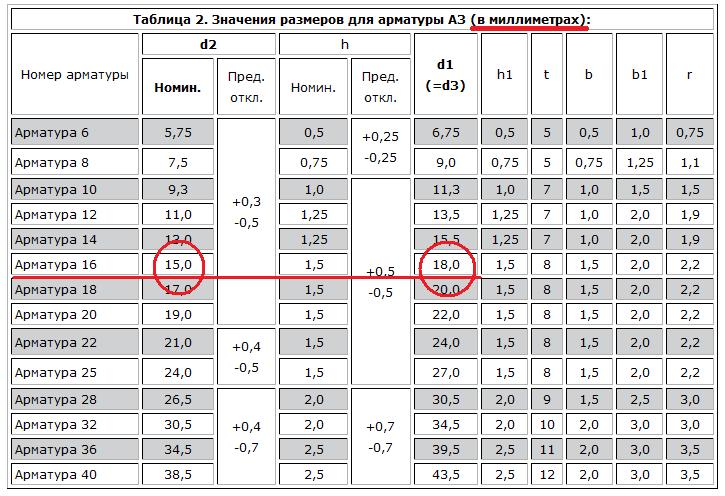

Чем арматура А1 отличается от А3? В чем разница между барами A1 и A3.

Существует огромное количество типов арматуры, в которых потребитель может запутаться. Самые распространенные, используемые и используемые – это фитинги А1 и фитинги А3. У них разные задачи, разный состав, разный внешний вид — так что пройдемся по всем отличиям подробнее.

У них разные задачи, разный состав, разный внешний вид — так что пройдемся по всем отличиям подробнее.

Поверхность

Если клапаны А1 и А3 имеют отличия – то это самое главное и принципиальное

A1 — гладкий фитинг. Это связано с задачами, которые стоят перед данным видом арматуры – их используют в качестве составных частей железобетонных каркасов и сеток.

Это свойство обусловлено тем, что их достаточно легко соединить электросваркой. Соответственно, у гладкой поверхности есть и недостатки – например, не самое лучшее сцепление с бетоном.

А3 (она же усиленная сталь А400) в первую очередь отличается от А1 (А240) профилем. Он гофрирован в данном виде арматуры. Имеются поперечные выступы и продольные ребра. Они расположены под строго определенным углом по отношению друг к другу и равномерно по всей длине стержня. Именно эти ребра и выступы помогают прочно соединить арматуру и бетон. Это позволяет делать более прочные железобетонные конструкции.

Поэтому, в отличие от своего гладкого аналога, А3 можно использовать в качестве основного армирующего материала. Собственно говоря, из-за этого арматура А3 является наиболее используемым типом арматуры.

Прочность

Арматура A3 намного прочнее, чем A1. Дело в том, что при изготовлении А3 используется высоколегированная сталь, содержащая примеси таких металлов, как хром, марганец, титан, кремний.

Поэтому такую арматуру используют там, где требуется большая прочность – изготовление полов, потолков, а также высотных конструкций и такой серьезной инфраструктуры, как мосты и эстакады.

Арматура – основание бетонных стен, стяжек и колонн. Этот важный элемент испытывает на себе все основные нагрузки и действия изгибающих моментов, предотвращая деформацию и разрушение бетонного основания. В качестве арматуры используются металлические прутья разного диаметра, имеющие круглое сечение. Существует два основных типа арматурных металлических стержней: А1 и А3. Чтобы понять разницу и А3, а также область их применения, необходимо ознакомиться с их основными характеристиками, рассмотреть их преимущества и недостатки.

Чтобы понять разницу и А3, а также область их применения, необходимо ознакомиться с их основными характеристиками, рассмотреть их преимущества и недостатки.

Расшифровка маркировки

Маркировка арматурного проката обычно выполняется буквами. Буквы означают, каким именно способом было произведено данное армирование. Так, например, наличие в названии буквы А говорит о том, что изделие изготовлено методом горячего или холодного валика. Если сравнивать два способа, то стоит отметить, что сталь, полученная в результате холодной прокатки, имеет повышенные прочностные характеристики и обладает большей твердостью. Цифрой обычно обозначают степень текучести применяемой в стальной арматуре, она определяет основное различие между марками металла. Коэффициент текучести зависит от максимального напряжения, что приводит к тому, что металл начинает деформироваться. То есть чем выше этот показатель, тем больше прочность самого стержня. Так, например, имеет больший запас прочности по сравнению с А240.

При возведении железобетонных конструкций требуется добиться наилучшей прочности всей конструкции с использованием элементов с минимальной массой. Одним из решений является усиление конструкции с помощью стального каркаса, для сборки которого используется арматура различного диаметра сечения. Он может быть в виде мотков или стержней.

Дополнительная маркировка арматуры

Каждый вид арматуры, независимо от профиля, может подвергаться отдельной температурной обработке. Это можно понять, добавив «В» в конце аббревиатуры. Металлическая арматура может быть очищена от лишних примесей и иметь равномерное распределение углерода, что повышает качественные показатели сварных соединений (к аббревиатуре добавляется буква «С»). В металл можно добавлять медь в количестве до двух процентов для улучшения его антикоррозионных свойств (в конце аббревиатуры «К»).

Отличие арматуры А1 и А3

В строительстве используются основные типы А3, а также ГОСТ 30136-94. Иногда можно встретить и другие имена. Например, арматура А1 часто встречается под наименованием А240, а А3 — А400. Вес и А3 примерно одинаковы, но главное отличие этих видов арматуры в том, что у А1 гладкая поверхность, а у А3 рифленая. Гофра обеспечивает лучший контакт с бетоном. Благодаря наличию рифленой поверхности на А3 обладает лучшими армирующими качествами, по сравнению с гладкой арматурой А1. К недостаткам А3 можно отнести появление дополнительных напряжений из-за необходимости дополнительного цикла прокатки, необходимого для формирования гофрированной поверхности. Еще одним недостатком является уменьшение эффективного сечения арматуры при неизменном весе метража, а также более высокая стоимость из-за сложности ее производства. Прочность снижается на 6%, когда рисунок гофрированного рисунка несимметричен по сравнению с круглой арматурой.

Иногда можно встретить и другие имена. Например, арматура А1 часто встречается под наименованием А240, а А3 — А400. Вес и А3 примерно одинаковы, но главное отличие этих видов арматуры в том, что у А1 гладкая поверхность, а у А3 рифленая. Гофра обеспечивает лучший контакт с бетоном. Благодаря наличию рифленой поверхности на А3 обладает лучшими армирующими качествами, по сравнению с гладкой арматурой А1. К недостаткам А3 можно отнести появление дополнительных напряжений из-за необходимости дополнительного цикла прокатки, необходимого для формирования гофрированной поверхности. Еще одним недостатком является уменьшение эффективного сечения арматуры при неизменном весе метража, а также более высокая стоимость из-за сложности ее производства. Прочность снижается на 6%, когда рисунок гофрированного рисунка несимметричен по сравнению с круглой арматурой.

Материал изготовления

Арматура A1 и A3 различаются по типу используемой стали. Обычно для изготовления материалов используется низкое содержание углерода в его составе. Для изготовления арматуры А3 используется сталь с повышенной пластичностью и низким содержанием углерода. Арматура А1 изготавливается из все более и более твердых сталей. Также по ГОСТу тип А1 не должен иметь гофр.

Для изготовления арматуры А3 используется сталь с повышенной пластичностью и низким содержанием углерода. Арматура А1 изготавливается из все более и более твердых сталей. Также по ГОСТу тип А1 не должен иметь гофр.

Диаметр поперечного сечения стержней клапана, независимо от профиля, обычно колеблется в пределах 8-25 миллиметров. При строительстве более крупных сооружений, таких как мосты и многоэтажки, применяют арматурные стержни диаметром 40 миллиметров. В состав материала меньшего сечения входят более мягкие марки стали, очищенные от примесей. Для клапанов большого диаметра можно использовать любой тип низкоуглеродистой стали.

Армирование

Поговорим о разнице между клапанами A1 и A3 с точки зрения применения. А1 широко применяется при армировании железобетонных конструкций любой формы, будь то сетка или сложный каркас. Гладкая арматура также активно применяется при возведении любых конструкций, имеющих вспомогательное значение (заборы, изделия в виде сетки, ограждения и т. д.).

д.).

Арматура А3, с гофром, в основном применяется для возведения простых, легких и высокопрочных каркасных конструкций из бетона. Этот тип не используется при возведении конструкций, выполняющих вспомогательную функцию.

Арматура – каркас бетонных стен, фундаментов, стяжек, перекрытий, балок, колонн. Принимает на себя основные растягивающие, изгибающие нагрузки, сохраняет целостность бетона. Чаще всего используются металлические стержни круглого сечения. Обычно используются два металлических стержня: А1 (А240) и А3 (А400 или А500).

Маркировка начинается с буквенного обозначения способа производства. Буква А означает, что данный вид изготавливается горячекатаным или холоднокатаным методами. Если есть возможность выяснить, каким из способов производится сталь, то предпочтение следует отдать второму. Отличается повышенной прочностью, твердостью.

Тогда цифры обозначают индекс текучести стали, из которой изготовлено изделие. Это определяет основное различие между марками металлопроката. Показатель текучести зависит от предела прочности, при котором начинает развиваться пластическая деформация металла. Чем выше этот показатель, тем прочнее стержень, то есть А240 уступает по прочности маркам А400 или А500.

Показатель текучести зависит от предела прочности, при котором начинает развиваться пластическая деформация металла. Чем выше этот показатель, тем прочнее стержень, то есть А240 уступает по прочности маркам А400 или А500.

Если материал подвергается одному из видов дополнительной обработки, то после цифр к маркировке добавляется соответствующая буква:

- Т (тепловой). Металл обладает повышенной износостойкостью, долговечностью, стойкостью к коррозии, эрозии.

- С (удаление примесей). Используется для повышения надежности сварных соединений, поэтому арматура называется сварной.

- К (антикоррозийная). Защита от коррозии обеспечивается нанесением одного или нескольких слоев краски.

- B (закаливающий колпак). Сталь растягивается до напряжения, превышающего ее предел текучести. Металл несколько удлиняется, повышаются показатели текучести и прочности, а пластичность становится меньше.

Прутки любых марок могут быть подвергнуты одному из перечисленных видов обработки.

Краткое описание арматуры А1

Изготавливается из конструкционной стали обыкновенного качества или низколегированной марок Ст3пс, Ст3сп, Ст3кп, ВСт3сп, ВСт3пс, 10ГТ. Низколегированный отличается от обычного незначительным количеством присадок, улучшающих его параметры. A240 классифицируется как монтажный стержень. Главное отличие – гладкий профиль, без вырезов, с двумя продольными ребрами. Часто их используют как вспомогательные для армирования бетона обычными гофрированными стержнями.

Диаметр стержней А240 от 6 до 40 мм. Сферы применения изделий разного диаметра:

- 6-8 мм – для обвязки, армирования под штукатурку, бетонных стяжек;

- 10-16 – в частном строительстве;

- 10-40 – для фундаментов;

- 12-32 – для панелей, балок;

- 14-36 – для колонн.

Преимущества:

- гибкость без ограничения свариваемости;

- простота сварки;

- не теряет своих свойств даже в экстремальных условиях;

- выдерживает воздействие химически агрессивных веществ.

Благодаря своим качествам этот вид проката пригоден для использования в областях добычи нефти и газа.

Описание характеристик арматуры А3

А3 изготавливается из конструкционной среднеуглеродистой низколегированной стали марок 25Г2С, 35ГС, 32Г2р и др. Увеличение содержания углерода способствует повышению предела текучести и прочности. Так как прокат А240 производится из низкоуглеродистых марок, то именно А400 или А500 превосходит по этим показателям. Стержни этого типа относятся к категории рабочих стержней. Их отличием является гофрированный профиль с выступами «деревья». Чаще всего их применяют при армировании ленточных, свайных, плитных фундаментов. Диаметр изделий А3 от 6 до 80 мм. Используется при строительстве жилых, производственных зданий, мостов и других сооружений. Существенной разницы между характеристиками А400 и А500 нет, второй вид немного сильнее.

Преимущества:

- лучшее сцепление с бетоном благодаря рифленой поверхности;

- более высокая эффективность армирования;

- повышенной прочности.

Недостатки А400 или А500:

- стоимость немного выше;

- пониженная стойкость к агрессивным средам.

Стоимость

Металлопрокат диаметром 10 мм имеет вид проволоки, его можно купить в мотках (мотках). Более толстые производят только прутья (длиной не менее 2 метров), продают пачками. При расчете необходимое количество выражается в погонных метрах. Цена зависит от диаметра.

Минимальная стоимость одного погонного метра А240 и А400:

Сравнение арматурного проката А1 и А3:

| Характеристика | А1 | А3 |

| класс | монтажный стержень | рабочий |

| современная маркировка | А240 | А400, А500 |

| поверхность | гладкая | рифленый |

| диаметр в миллиметрах | 6 – 40 | 6 – 80 |

| длина в метрах | с 6 до 11,7 | 11,7 |

| приложение | стяжки, балки, фундаменты малоэтажных зданий (до 80 тонн), плиты перекрытий, арки | любые фундаменты, мосты, опоры, дамбы, дорожное полотно |

| сталь | конструкционное качество или низколегированный | низколегированный конструкционный углерод |

Металлопрокат А240 более универсален, отличие А400 или А500 в повышенной прочности. Купить для монтажа рамы тяги обеих марок можно, но нельзя заменять одну на другую.

Купить для монтажа рамы тяги обеих марок можно, но нельзя заменять одну на другую.

Арматура А1 – металл, без которого в настоящее время не обходится почти ни одно строительство. Он широко применяется для изготовления железобетонных изделий, а также различных металлических конструкций и деталей. Выпускают этот металл по ГОСТ 5781-82.

1

По ГОСТ 5781 арматуру А1 обозначают иначе – арматура (арматурная сталь – далее АС) АИ (А240). Это более правильное и используемое всеми производителями и профессиональными потребителями название этого металла. На техническом языке ГОСТ 5781, в котором классифицируются все виды производимой им арматурной стали для армирования обычных, а также предварительно напряженных различных железобетонных конструкций, это обозначение расшифровывается как «Арматура класса А1».

Деление на классы в настоящем ГОСТ производится по одной из механических характеристик АС – по пределу текучести. Его условное значение для позиции А1 указано в скобках после индекса А – число равно 240. Это значение предела текучести в кгс/мм 2 , но умноженное на 10. Таким образом, клапан А1 имеет предел текучести 24 кгс/мм 2 (соответствует 235 Н/мм 2).

Это значение предела текучести в кгс/мм 2 , но умноженное на 10. Таким образом, клапан А1 имеет предел текучести 24 кгс/мм 2 (соответствует 235 Н/мм 2).

По ГОСТ 5781 АЦ А-И изготавливают только с гладким профилем – без гофрирования поверхности правильного круглого сечения. Внешне, в зависимости от номинальной толщины, выглядит как стальная проволока или пруток.

Арматура без гофра

Производство АС А 240 Только горячекатаная и углеродистая сталь. При этом применяют по стандарту 5781 исключительно марки Ст3сп, Ст3кп и Ст3пс. Благодаря этому арматура А1, в отличие от ГОСТ 5781, является наиболее востребованной и применяется как для арматуры, так и в качестве обычного металлопроката – для изготовления различных стальных деталей и конструкций. Ведь Ст3 самый гибкий, пластичный из всех углеродистых и притом низколегированных марок, и лучше всех сплавов поддается сварке. Его химический состав у готовой арматуры А-I должен соответствовать требованиям, указанным в ГОСТ 380.

Номенклатура изделий гладких АЦ А-И включает 14 типоразмеров по диаметру в диапазоне 6–40 мм. Изделия толщиной 6–12 мм выпускаются прутками или в виде мотков, а фитинги большего диаметра А1 поставляются только прутками. Стержни AC A240 изготавливаются длиной 6–12 м. При этом они либо измеряются, либо не измеряются. Вместе с измерительными могут поставляться негабаритные стержни длиной не менее 2 м и в количестве не более 15 % от массы выпускаемой партии. Потребитель сам может заказать нужный ему вариант, а по согласованию с производителем также возможно изготовление брусков 5–25 м.

2

В таблице ГОСТ 5781 на сортамент гладких АС А-I указаны площадь поперечного сечения, масса 1 м профиля и допустимые предельные отклонения в % от последнего параметра готовых изделий. Масса теоретическая (расчетная), при расчете которой принято, что арматура А1 имеет номинальный диаметр без отклонений, а плотность стали 7850 кг/м 3 . Значения веса из таблицы ГОСТ для всех типоразмеров AC A240 в кг:

- диаметр 6 мм – вес 0,222 кг;

- 8 – 0,395;

- 10 – 0,617;

- 12 – 0,888;

- 14 – 1,21;

- 16 – 1,58;

- 18 – 2;

- 20 – 2,47;

- 22 – 2,98;

- 25 – 3,85;

- 28 – 4,83;

- 32 – 6,31;

- 36 – 7,99;

- 40 – 9,87.

Предельно допустимые отклонения по стандарту 5781:

- от номинального диаметра – должны соответствовать нормам ГОСТ 2590;

- от веса для размеров:

- от +9 до –7% от теоретического веса 1 м – диаметром 6, 8 мм;

- от +5 до –6% – 10–14 мм;

- от +3 до –5% – 16–28 мм;

- от +3 до –4% – 32–40 мм.

Овальность гладкой арматуры (разница в одном поперечном сечении профиля между наибольшим и наименьшим фактическим диаметрами) не должна превышать суммы допускаемых минусовых и плюсовых отклонений по диаметру.

Требования к предельно допустимым отклонениям значений длины в зависимости от точности резки металла:

- для прутков до 6 м включительно: при повышенной точности резки +25 мм, нормальной – +50 мм;

- более 6 м: +35 и +70 мм соответственно.

Кривизна динамиков, выполненных в виде стержней, не должна превышать 0,6 % от их измеренной длины.

Гладкие бруски AC A

Помимо предела текучести, который был указан выше, в стандарте 5777 для гладких динамиков AC-I приведены и другие механические свойства. Относительное удлинение на изгибе (испытания) – 25%. Временное сопротивление арматуры на разрыв составляет 373 Н/мм 2 (соответствует 38 кгс/мм 2).

Относительное удлинение на изгибе (испытания) – 25%. Временное сопротивление арматуры на разрыв составляет 373 Н/мм 2 (соответствует 38 кгс/мм 2).

Клапан А1 после изготовления подвергается испытаниям на холодный изгиб (должен их выдержать). Его загибают вокруг оправки под углом 180°. Для профилей толщиной 6–20 мм используют оправку того же диаметра, что и сама арматура. Для динамиков толще 20 мм берут диаметром 4 типоразмера изделия.

ГОСТ 5781 обязывает производителей обеспечивать для механической арматуры А-I указанные в нем механические свойства с вероятностью не менее 0,95.

Также есть требования ГОСТ к качеству готовой поверхности динамика. Рванина, трещин напряжения и качения, закатов качения и плена на нем быть не должно. Стандарт устраняет следы отдельных валков, наплывы, загрязнения, следы раскатанных пузырей, легкую ржавчину, а также чешуйчатость и корневища.

3 Коротко о применении профилей А1.

Для армирования используются практически во всех случаях. В высокопрочном железобетоне, армированном прочной (обычно гофрированной) акустической системой более высокого класса, для взаимной фиксации последних и усиления поверхностного слоя изделия или монолитной конструкции таких объектов, как плотины, шахты, мосты, аэродромы, туннели, высотные здания и так далее.

В высокопрочном железобетоне, армированном прочной (обычно гофрированной) акустической системой более высокого класса, для взаимной фиксации последних и усиления поверхностного слоя изделия или монолитной конструкции таких объектов, как плотины, шахты, мосты, аэродромы, туннели, высотные здания и так далее.

Когда расчетная нагрузка на железобетон позволяет, арматура А1 используется самостоятельно. Балки и панели армируют изделиями диаметром 12–32 мм, колонны — 14–36 мм, фундамент — 10–40 мм. В индивидуальном строительстве обычно используются динамики 10-16 мм. Тонкая арматура — 6 и 8 мм — применяется в качестве проволоки для обвязки, скрепления между собой толстой, изготовления строительных и кладочных сеток, арматурных каркасов, армирования бетонных стяжек стен и пола, а также штукатурки.

Арматура А1 широко применяется для изготовления декоративных, несущих, каркасных и других металлоконструкций, а также деталей к ним и различного оборудования и технических средств. Используется везде, где используется обычный металлопрокат из стали Ст3.

На сегодняшний день металлообрабатывающие заводы выпускают более двенадцати видов арматурного проката. Но особым спросом пользуются два вида арматуры: А3 и А1. Ниже мы рассмотрим, чем они отличаются друг от друга. По этому поводу нас проконсультировали специалисты rubin-metal.com.ua. Следует отметить, что арматурный стержень представляет собой металлические стержни с рифленой или гладкой поверхностью, а также круглого сечения. Основное назначение фурнитуры: формирование пространственного каркаса каменных или бетонных изделий. Именно арматура принимает на себя нагрузку, поэтому основной материал в конечном итоге остается целым и может эксплуатироваться длительное время.

Арматура применяется для изготовления монолитных стен, ленточных, плиточных и свайных типов основания, колонн, балок, перекрытий. Применяется также при возведении перегородок, стен из газобетона или пенобетона, при устройстве тротуаров, асфальтобетонных дорог, причалов, мостов, плотин, метрополитенов, при строительстве объектов промышленного значения. Незаменим и в ремонте. Так, армирующую сетку используют для оштукатуривания стен, укрепления стяжки.

Незаменим и в ремонте. Так, армирующую сетку используют для оштукатуривания стен, укрепления стяжки.

Материал, используемый для производства арматуры: сталь высоколегированная и низколегированная. Применяется холоднотянутый и горячекатаный методы. Эти характеристики влияют на классы арматурной продукции: есть стержни рабочие, а есть прокат монтажный. Также арматура может маркироваться буквами К (антикоррозийное покрытие), С (свариваемая) и Т (термоупрочняемая). Каждая марка арматуры имеет свои отличительные особенности.

Арматура А1

Производители используют при изготовлении такой арматуры низколегированную углеродистую сталь или холоднотянутую проволоку (реже). Имеет гладкую поверхность. Отличается высокой прочностью. Именно благодаря этим свойствам его применяют в различных отраслях промышленности, при строительстве монолитных зданий, в горнодобывающей промышленности, в частности, в нефтедобыче. Арматура А1 устойчива к различным агрессивным средам: к резким перепадам температур, к высоким и очень низким температурам. Также важной характеристикой этой арматуры является ее отличная свариваемость. Этот класс арматуры недорог, поэтому его использование снижает бюджет проекта.

Также важной характеристикой этой арматуры является ее отличная свариваемость. Этот класс арматуры недорог, поэтому его использование снижает бюджет проекта.

Арматура А3

Для производства арматуры этого класса используется горячекатаная сталь. Применяется при строительстве промышленных и жилых зданий. Его отличительная черта: рифленая поверхность. Рисунок имеет два продольных ребра и множество поперечных ребер, расположенных на расстоянии. Такая арматура обеспечивает хорошее сцепление с бетоном. По этой причине при армировании различных железобетонных конструкций в качестве основного материала используется арматура А3. Обладает высокой прочностью. Производители производят его из высоколегированных сталей с использованием примесей кремния, титана, а также марганца и хрома. Арматура хорошо сваривается, обладает высокой устойчивостью к атмосферным воздействиям. Но перепады температуры переносятся не так, как арматура А1 и в этом ее минус. Отлично справляется с окислением.

Отличия

Итак, клапаны А1 имеют следующие отличия:

- менее прочный;

- имеет гладкую поверхность; сцепление

- с бетоном менее прочное;

- в производстве используется углеродистая сталь;

- устойчив к резким перепадам температур.

Арматура, относящаяся к классу А3, имеет следующие отличия:

- более прочная;

- имеет рифленую поверхность; 9сцепление 0070 с бетоном очень прочное;

- в производстве используется высоколегированная сталь;

- менее устойчив к резким перепадам температуры.

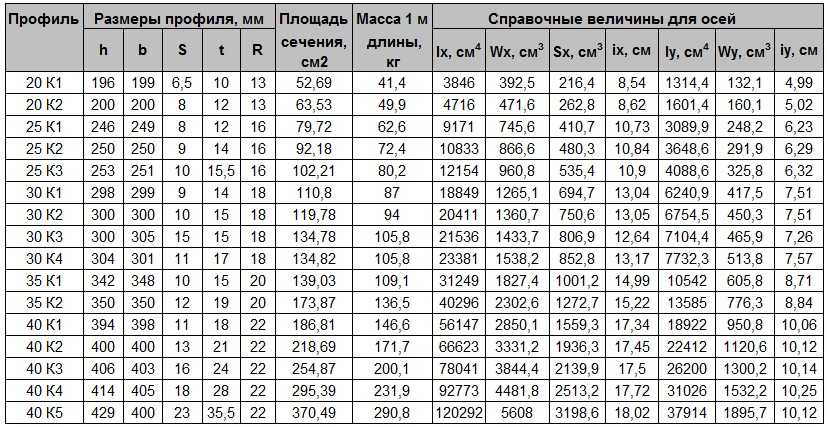

Алувижн | Профили I Omni-55

Упаковочный лоток 1360×992 мм

Упаковочный лоток 1360×992 мм

Для 20 рамок

Артикул 81 0401

https://www.aluvision.com/application/files/3815/6534/9381/main_image_packaging_tray_1360x992mm-crate. jpg

jpg

Упаковочный лоток 1984×340 мм

Упаковочный лоток 1984×340 мм

Для 5 рамок

Арт. № 81 0402

https://www.aluvision.com/application/files/3915/6293/8099/main_image_packaging_tray_1984x340mm.jpg

Премиум (двери)

Премиум (двери)

Профиль Premium — это профиль, специально предназначенный для изготовления дверей. Профиль оснащен резьбовым краем для легкого соединения со всеми другими профилями, а часть профиля, которая видна при открытии двери, имеет чистую поверхность без отверстий.

1,75 кг/м

65,5×55 мм

Арт. № 11 301 А

https://www.aluvision.com/application/files/5814/8068/3639/pi_premium. png

png

https://www.aluvision.com/application/files/8615/3656/7304/main_image_premium.jpg

Premium Omni-55 дверь A

Premium Omni-55 дверь A

Доступны разные размеры

Направление открывания реверсивное

Арт. № 255 0992 2480 А

https://www.aluvision.com/application/files/7915/3656/5803/main_image_premium-omni-door-55-b.jpg

Premium Omni-55 R1429 дверь A

Premium Omni-55 R1429 дверь A

Доступны различные размеры

Дверь R / Дверь L

Ref. № 257 1165 2480 А

https://www.aluvision.com/application/files/3215/3656/3687/main_image_premium-omni-55-R1429-door-l. jpg

jpg

Premium Omni-55 R2917 дверь A

Premium Omni-55 R2917 дверь A

Доступны разные размеры.

Правая дверь / L дверь

Арт. № 259 1167 2480 А

https://www.aluvision.com/application/files/7215/3656/4469/main_image_premium-omni-55-R2917-door-l.jpg

Дверь Omni-55 с насосом A

Дверь Omni-55 с насосом A

Доступны разные размеры

Стандартное направление открывания: вправо

Арт. № 273 0992 1984 А

https://www.aluvision.com/application/files/7315/0157/6665/main_image_Omni-55_door_with_pump_A.jpg

Дверь Omni-55 с насосом в качестве распашной двери

Дверь Omni-55 с насосом в качестве распашной двери

https://www. aluvision.com/application/files/9215/0157/6666/main_image_Omni-55_door_with_pump_as_swinging_door.jpg

aluvision.com/application/files/9215/0157/6666/main_image_Omni-55_door_with_pump_as_swinging_door.jpg

Комплект дверных ручек I

Комплект дверных ручек I

Этот элемент входит в стандартную дверь

Реф. № 69 18 0001 I

https://www.aluvision.com/application/files/4415/6890/1212/main_image_doorhandleset.jpg

Дверная ручка D50 I

Дверная ручка D50 I

Ссылка № 69 18 0002 I

https://www.aluvision.com/application/files/8315/0157/6657/main_image_doorknob_D50_I.jpg

Электронная ручка I

Электронная ручка I

2 литиевые батареи в ручке > около 100 000 открываний

Справа: Арт. № 69 18 0003 I

№ 69 18 0003 I

Слева: Арт. № 69 18 0004 I

https://www.aluvision.com/application/files/2515/6890/1838/main_image_electronic_handle_right.jpg

Запасной ключ Litto 3S3546

Запасной ключ Litto 3S3546

Ссылка № 69 19 0001 Z

https://www.aluvision.com/application/files/2515/6890/1299/main_image_spare_key_litto.jpg

Окно Omni-55 XS A1 A

Окно Omni-55 XS A1 A

Ссылка № 271 0310 0310 А

https://www.aluvision.com/application/files/5115/6890/1049/main_image_omni-55_xs_window.jpg

Микрорамка Premium A

Микрорамка премиум-класса A

Ссылка № 280 0992 0992 А

https://www. aluvision.com/application/files/4215/5844/0386/main_image_premium-microframe-a.jpg

aluvision.com/application/files/4215/5844/0386/main_image_premium-microframe-a.jpg

Омни-55+

Омни-55+

Эта адаптация классического профиля Omni-55 дает пользователю больше гибкости и позволяет создавать собственные рамки Omni-55. Свободные профили быстро собираются в рамы с помощью системы quickfix. После использования раму можно разобрать и повторно использовать в других комбинациях для создания рам других размеров. Как и Omni-55, Omni-55+ можно использовать как с панельным, так и с тканевым наполнением. Omni-55+ — это идеальное решение для всех оправ нестандартного размера, которые вы бы предпочли разобрать после использования, чтобы собрать из них различные комбинации.

1,33 кг/м

65,5×55 мм

Арт. № 11 451 А

https://www.aluvision.com/application/files/5514/8068/3635/pi_omni-55. png

png

https://www.aluvision.com/application/files/9315/2630/6502/main_image_omni-55.jpg

Omni-55 XS

Омни-55 XS

Профиль Omni-55 XS — идеальное решение для криволинейных углов среднего радиуса. Профиль ниже стандартного профиля Omni-55, поэтому его легче сгибать. Однако внешний вид идентичен.

1,02 кг/м

55×40 мм

Арт. № 11 421 А

https://www.aluvision.com/application/files/7414/8068/3637/pi_omni-55xs.png

https://www.aluvision.com/application/files/4315/3485/6556/main_image_omni-55_xs.jpg

Крышка Omni-55

Крышка Omni-55

Защитный профиль Omni-55 представляет собой гладкий слегка изогнутый профиль, который можно использовать с любым профилем шириной 55 мм для закрытия просверленных отверстий. Чаще всего он используется в качестве отделки рам Omni-55 или Basic-55, и в этом случае он крепится с помощью простого зажима из ПВХ. Использование защитного профиля гарантирует превосходную отделку вашей конструкции Aluvision.

Чаще всего он используется в качестве отделки рам Omni-55 или Basic-55, и в этом случае он крепится с помощью простого зажима из ПВХ. Использование защитного профиля гарантирует превосходную отделку вашей конструкции Aluvision.

0,30 кг/м

55×9 мм

Арт. № 11 471 А

https://www.aluvision.com/application/files/5414/8068/3637/pi_omni-55cover.png

https://www.aluvision.com/application/files/9915/2630/8399/main_image_omni-55_cover.jpg

Зажим крышки Omni-55 D30 K

Зажим крышки Omni-55 D30 K

Этот зажим используется для крепления крышки Omni к рамам Basic и Omni 55 мм. Клипса легко крепится и снимается с внешней стороны профиля одним движением.

Арт. № 59 10 3404 K

https://www. aluvision.com/application/files/5615/6890/2384/main_image_omni-55coverclip.jpg

aluvision.com/application/files/5615/6890/2384/main_image_omni-55coverclip.jpg

Обложка Basic-186

Крышка Basic-186

Крышка Basic-186 представляет собой крышку шириной 186 мм, которую можно использовать в сочетании со всеми профилями шириной 55 мм и 186 мм. Идеальное решение для закрытия двойного ряда рам шириной 55 мм или сочетания профиля шириной 186 мм с рядом профилей шириной 55 мм. Для арок с прямыми или закругленными углами.

1,98 кг/м

10×186 мм

Арт. № 11 121 А

https://www.aluvision.com/application/files/6214/8068/3650/pi_basic-186cover.png

https://www.aluvision.com/application/files/6515/2328/3261/main_image_basic-186_cover.jpg

Уголок крышки Basic-186 90° V A

Уголок крышки Basic-186 90° V A

Ссылка № 56 02 3701 А

https://www. aluvision.com/application/files/3615/0114/2925/main_image_Basic-186_cover_cornerpiece_900_V_A.jpg

aluvision.com/application/files/3615/0114/2925/main_image_Basic-186_cover_cornerpiece_900_V_A.jpg

Устройство быстрой затяжки LS M6/D30 x 80 quickfix A

Быстрозажимной инструмент LS M6/D30 x 80 quickfix A

Ссылка № 51 18 0081 А

https://www.aluvision.com/application/files/2615/6631/1058/main_image_quick_tightener_LS_M6_D30_x_80_quickfix_A.jpg

Устройство быстрой затяжки Premium M6 K

Быстродействующий зажим Premium M6 K

Ссылка № 51 21 0070 К

https://www.aluvision.com/application/files/5315/0114/5429/main_image_quick_tightener_Premium_M6_K.jpg

Зажим крышки Omni-55 M6 K

Зажим крышки Omni-55 M6 K

Ссылка № 59 10 3405 К

https://www. aluvision.com/application/files/7114/9199/5168/main_image_Omni-55coverclipM6X.jpg

aluvision.com/application/files/7114/9199/5168/main_image_Omni-55coverclipM6X.jpg

Cover-it

Обложка

Заклейте отверстия рам этой липкой лентой! Доступны шириной 55 мм и 124 мм. После удаления клейкая лента не оставляет следов. Также доступен для профилей 124 мм. Различные цвета доступны по запросу.

Реф. 68 50 0360 Г

https://www.aluvision.com/application/files/8514/8240/0839/main_image_cover-it.jpg

Крышка ‘55’ R124-90° A

Крышка ‘55’ R124-90° A

Ссылка № 63 04 0001 А

https://www.aluvision.com/application/files/5415/0157/6654/main_image_cover_55_R124-900_A.jpg

Крышка ‘55’ R437-90° A

Крышка ‘55’ R437-90° A

Ссылка № 63 04 0002 А

https://www. aluvision.com/application/files/6215/0157/6653/main_image_cover_55_R437-900_A.jpg

aluvision.com/application/files/6215/0157/6653/main_image_cover_55_R437-900_A.jpg

Крышка ‘55’ R933-45° A

Крышка ‘55’ R933-45° A

Ссылка № 63 04 0003 А

https://www.aluvision.com/application/files/2615/0157/6655/main_image_cover_55_R933-450_A.jpg

Крышка ‘186’ R306-90° D30 G

Крышка ‘186’ R306-90° D30 G

Ссылка № 63 05 0001 G

https://www.aluvision.com/application/files/9015/0157/6661/main_image_cover_186_R306-900_D30_G.jpg

Omni-55 A3 угловой в сборе A

Омни-55 А3 угловой в сборе А

Ссылка № 367 0186 0186 А

https://www. aluvision.com/application/files/7115/0157/6664/main_image_Omni-55_A3_cornerassembly_A.jpg

aluvision.com/application/files/7115/0157/6664/main_image_Omni-55_A3_cornerassembly_A.jpg

Соединительный комплект Basic-55 A3 180° A

Соединительный комплект Basic-55 A3 180° A

Ссылка № 56 01 0801 А

https://www.aluvision.com/application/files/5815/0157/6643/main_image_Basic-55_A3_joining_set_1800_A.jpg

Уголок Omni-55 R186 G

Уголок Omni-55 R186 G

0,41 кг

Арт. № 56 07 3301 G

https://www.aluvision.com/application/files/4514/9441/8753/main_image_Omni-55_cornerpiece_R186_G.jpg

Omni-55+ уголок R186 G

Уголок Omni-55+ R186 G

0,41 кг

Арт. № 56 07 3901 G

№ 56 07 3901 G

https://www.aluvision.com/application/files/6514/9441/0038/main_image_Omni-55plus_cornerpiece_R186_G.jpg

Набор Quickfix T21/4 180° Z

Набор Quickfix T21/4 180° Z

Набор Quickfix позволяет без инструментов собирать рамы Fab-55 или Omni-55+. Quickfix доступен в виде углового соединения (90°) и прямого соединения (180°). Переменное быстрое исправление позволяет даже создавать более динамичные формы, например кадры с углом 135° или 80°.

Арт. № 56 01 1402 Z

https://www.aluvision.com/application/files/1014/8164/5920/main_image_quickfixset.jpg

Набор Quickfix T21/4 90° H Z

Набор Quickfix T21/4 90° H Z

Ссылка № 56 03 1403 Z

https://www. aluvision.com/application/files/8914/9425/3574/main_image_quickfix_set_T21-4_900_H_Z.jpg

aluvision.com/application/files/8914/9425/3574/main_image_quickfix_set_T21-4_900_H_Z.jpg

Набор Quickfix T21/4 rot H Z

Набор Quickfix T21/4 rot H Z

Ссылка № 56 09 1403 Z

https://www.aluvision.com/application/files/1915/0123/3879/main_image_quickfix_set_T21-4_rot_H_Z.jpg

Укладчик рам K

Укладчик рам K

Входит в стандартную упаковку рам, дополнительные детали можно заказать отдельно.

Арт. № 64 02 0001 К

https://www.aluvision.com/application/files/5015/6890/1874/main_image_frame_stacker.jpg

Штифт D30/M6 C

Штифт D30/M6 C

Ссылка № 55 01 0002 С

https://www. aluvision.com/application/files/7315/0123/3873/main_image_pin_D30-M6_C.jpg

aluvision.com/application/files/7315/0123/3873/main_image_pin_D30-M6_C.jpg

Штифт D30/M6 LS A

Штифт D30/M6 LS A

Ссылка № 55 01 0006 А

https://www.aluvision.com/application/files/5815/0157/6675/main_image_pin_D30-M6_LS_A.jpg

Штифт D30/M6 LS C

Штифт D30/M6 LS C

Ссылка № 55 01 0007 С

https://www.aluvision.com/application/files/9015/0157/6675/main_image_pin_D30-M6_LS_C.jpg

Штифт D30/M6 фиксированный A

Штифт D30/M6 фиксированный A

Ссылка № 55 01 0003 А

https://www.aluvision. com/application/files/1615/0157/6674/main_image_pin_D30-M6_fix_A.jpg

com/application/files/1615/0157/6674/main_image_pin_D30-M6_fix_A.jpg

Соединение 1P LS30 A

Соединение 1P LS30 A

Ссылка № 55 01 0005 А

https://www.aluvision.com/application/files/6915/0157/6650/main_image_connection_1P_LS30_A.jpg

Соединение 2P var LS30 C

Соединение 2P вар LS30 C

Ссылка № 55 02 1103 С

https://www.aluvision.com/application/files/4915/0157/6652/main_image_connection_2P_var_LS30_C.jpg

Крепление штифтом D30 M8x70 A

Штифт D30 крепления M8x70 A

Ссылка № 55 00 9001 А

https://www. aluvision.com/application/files/6115/0157/6673/main_image_pin_D30_fixation_M8x70__A.jpg

aluvision.com/application/files/6115/0157/6673/main_image_pin_D30_fixation_M8x70__A.jpg

Устройство быстрой затяжки LS D30 A

Устройство быстрой затяжки LS D30 A

Ссылка № 51 16 0130 А

https://www.aluvision.com/application/files/1615/6890/5480/main_image_quick_tightener_ls_d30_a.jpg

Рамный зажим Basic-55 D30 в G

Зажим для рамы Basic-55 D30 в G

Ссылка № 59 06 0804 G

https://www.aluvision.com/application/files/2815/0157/6641/main_image_Basic-55_frame_clamp_D30_in_G.jpg

Basic-55 зажим для рамы D30 вне G

Струбцина рамы Basic-55 D30 вне G

Ссылка № 59 06 0805 G

https://www. aluvision.com/application/files/6515/0157/6645/main_image_Basic-55_frame_clamp_D30_out_G.jpg

aluvision.com/application/files/6515/0157/6645/main_image_Basic-55_frame_clamp_D30_out_G.jpg

Basic-55 Зажим для рамы Premium 180° T90° I

Зажим для рамы Basic-55 Premium 180° T90° I

Ссылка № 59 06 3201 I

https://www.aluvision.com/application/files/9715/0157/6650/main_image_Basic-55_Premium_1800_frame_clamp_T900_I.jpg

Basic-55 Зажим для рамы Premium 90° T90° I

Зажим для рамы Basic-55 Premium 90° T90° I

Ссылка № 59 06 3202 I

https://www.aluvision.com/application/files/3115/0157/6646/main_image_Basic-55_Premium_900_frame_clamp_T900_I.jpg

Зажим для рамы Basic-55 D30 T90° I

Зажим для рамы Basic-55 D30 T90° I

Ссылка № 59 06 0803 I

https://www. aluvision.com/application/files/3915/0157/6647/main_image_Basic-55_frame_clamp_D30_T900_I.jpg

aluvision.com/application/files/3915/0157/6647/main_image_Basic-55_frame_clamp_D30_T900_I.jpg

Primus

Примус

Полкодержатель для каркасных систем. Доступны размеры 25 см, 35 см и 45 см. Легко крепится в отверстия на внутренней стороне профиля.

Арт. № 61 02 2503 G (25 см)

Арт. № 61 02 3504 G (35 см)

Арт. № 61 02 4503 G (45 см)

https://www.aluvision.com/application/files/6814/8164/1009/main_image_primus.jpg

Примус Дуо 350 G

Примус Дуо 350 G

Ссылка № 61 02 3505 G

https://www.aluvision.com/application/files/1015/0157/6682/main_image_primus_duo_350_G.jpg

Сервер 30° П/Л

Сервер 30° П/Л

Эти серверные полки легко вставляются в отверстия. Может использоваться в сочетании с серверной полкой для демонстрации брошюр или каталогов.

Может использоваться в сочетании с серверной полкой для демонстрации брошюр или каталогов.

Вес: 0,3 кг

Арт. № 61 03 3103 G

https://www.aluvision.com/application/files/8114/8164/1145/main_image_server.jpg

Серверная полка G

Серверная полка G

Доступны размеры 496 мм и 992 мм

Арт. № 62 03 0489 G

https://www.aluvision.com/application/files/4815/3485/9756/main_image_servershelf.jpg

Покупатель

Покупатель

Полкодержатель для рам Omni-55. Поскольку шопперы крепятся в тканевый паз профиля, нет необходимости резать панели или ткань. Покупатели могут быть перемещены в любое время. В наличии 25 см и 35 см.

В наличии 25 см и 35 см.

Реф. № 61 09 2503 G (25 см)

Ref. № 61 09 3503 G (35 см)

https://www.aluvision.com/application/files/3515/2630/2947/main_image_shopper.jpg

Машинка для стрижки

Машинка для стрижки

Полкодержатель для стеклянных панелей. Совместим с Omni-55 и Omni-55+. Вставляется в тканевую прорезь. Машинку для стрижки можно переставить в любое время.

Вес: 0,24 кг

Арт. № 61 10 0101 G

https://www.aluvision.com/application/files/1614/8164/0541/main_image_clipper.jpg

Держатель папки D30 G

Держатель папки D30 G

Подставка для брошюр формата А4 изготовлена из акрилового стекла и может быть легко прикреплена к панели.

Реф. № 61 04 3001 G

https://www.aluvision.com/application/files/7414/8163/7160/main_image_folderholder.jpg

Панельный зажим D30-3 A

Панельный зажим D30-3 A

Ссылка № 58 03 0801 А

https://www.aluvision.com/application/files/8115/0106/9098/main_image_panel_clamp_D30-3_A.jpg

Панельный зажим D30-6 A

Панельный зажим D30-6 A

Ссылка № 58 06 0801 А

https://www.aluvision.com/application/files/8115/0106/9097/main_image_panel_clamp_D30-6_A.jpg

Панельный зажим D30-8 A

Панельный зажим D30-8 A

Ссылка № 58 08 0801 А

https://www. aluvision.com/application/files/2615/0106/9104/main_image_panel_clamp_D30-8_A.jpg

aluvision.com/application/files/2615/0106/9104/main_image_panel_clamp_D30-8_A.jpg

Штанга для одежды

Штанга для одежды

Доступны разные размеры.

Арт. № 62 07 0496 С

https://www.aluvision.com/application/files/5115/0157/6649/main_image_clothes_rod.jpg

Крепление для монитора VESA

Крепление для монитора VESA

Крепление монитора VESA-8 представляет собой монтажную опору из оцинкованной стали для использования в сочетании с рамами Basic-55, Omni-55 или Omni-55+ шириной 992 мм. Изделие состоит из двух отдельных частей, что позволяет ему открываться и зацепляться за перфорацию рамы без использования каких-либо инструментов. Крепление монитора находится непосредственно за тканевой или жесткой панелью, а расположение отверстий VESA обеспечивает простую и быструю фиксацию любого типа монитора. Некоторые прорези были заменены отверстиями диаметром 6 мм, которые идеально совпадают со стандартной перфорацией системы. Они позволяют прикрепить горизонтальную раму, служащую элементом столешницы или потолка.

Некоторые прорези были заменены отверстиями диаметром 6 мм, которые идеально совпадают со стандартной перфорацией системы. Они позволяют прикрепить горизонтальную раму, служащую элементом столешницы или потолка.

Реф. № 65 10 0803 Z

https://www.aluvision.com/application/files/7115/3485/9655/main_image_monitormountVESA.jpg

Крепление для монитора Basic-55 A3 G

Крепление для монитора Basic-55 A3 G

Ссылка № 65 10 0801 G

https://www.aluvision.com/application/files/1515/0157/6644/main_image_Basic-55_A3_monitor_mount_G.jpg

Монтажный комплект

Монтажный комплект

Монтажный набор Aluvision Basic A3 — это небольшой, но очень полезный аксессуар, совместимый с Omni-55, Omni-55+ и Basic-55. Легко прикрепите деревянную панель через отверстия кронштейна рамы и прикрепите любой предмет через ткань или панели к раме, например, экраны или другие предметы.

Легко прикрепите деревянную панель через отверстия кронштейна рамы и прикрепите любой предмет через ткань или панели к раме, например, экраны или другие предметы.

Артикул 65 10 0804 Z

https://www.aluvision.com/application/files/7815/3485/9693/main_image_mountingset.jpg

Арматура потолка D1,18 Z

D1,18 Армирование потолка Z

Ссылка № 65 16 3001 Z

https://www.aluvision.com/application/files/8415/0157/6656/main_image_D118_ceiling_reinforcement_Z.jpg

Армирование потолка D30 B

Армирование потолка D30 B

Ссылка № 65 16 3002 B

https://www.aluvision.com/application/files/6015/0609/0036/main_image_ceiling_reinforcement. jpg

jpg

Трубка D30/27 A1 /м A

Трубка D30/27 A1 /м A

Ссылка № 11 431 А

https://www.aluvision.com/application/files/5415/0116/7127/main_image_tube_D30-27_A1.jpg

Трубка D30/27 90°C

Трубка D30/27 90° C

Доступны разные размеры.

Арт. № 52 01 0125 С

https://www.aluvision.com/application/files/9415/0116/7125/main_image_tube_D30-27_900_C.jpg

Конус для крепления к стене D30 A

Конус для крепления к стене D30 A

Ссылка № 57 30 0101 А

https://www. aluvision.com/application/files/7015/0148/7444/main_image_wall_fixation_cone_D30_A.jpg

aluvision.com/application/files/7015/0148/7444/main_image_wall_fixation_cone_D30_A.jpg

Трубка с зажимным кольцом D30 A

Трубка зажимного кольца D30 A

Ссылка № 54 30 0101 А

https://www.aluvision.com/application/files/7815/0148/7430/main_image_clamp_ring_tube_D30_A.jpg

Вставка D30/27 M6 X

Вставка D30/27 M6 X