Аустенит свойства: Аустенит и аустенитные стали: свойства, марки

alexxlab | 18.08.2023 | 0 | Разное

Аустенит: структура и свойства

Аустенит является компонентом некоторых марок нержавеющих сталей, используемых для изготовления столовых приборов, оборудования для больниц и предприятий общественного питания, а также посуды.

Тэги:Структуры сплавов

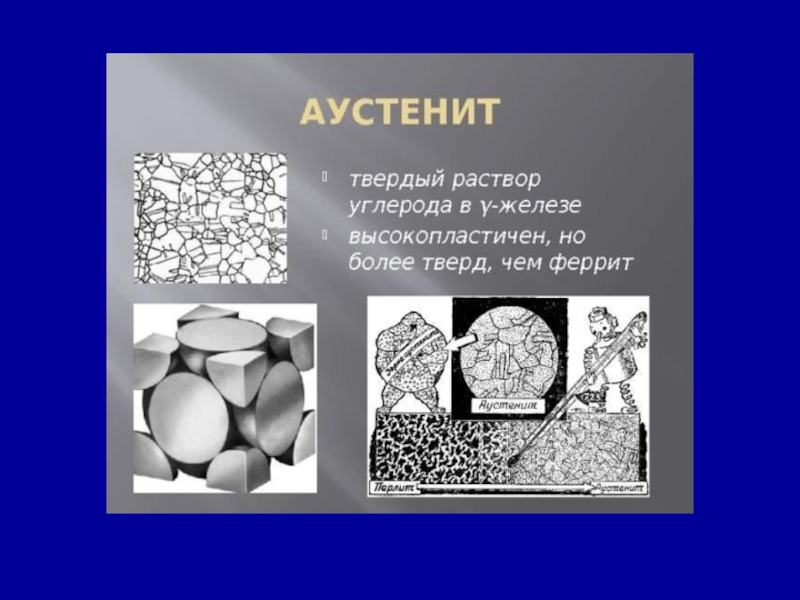

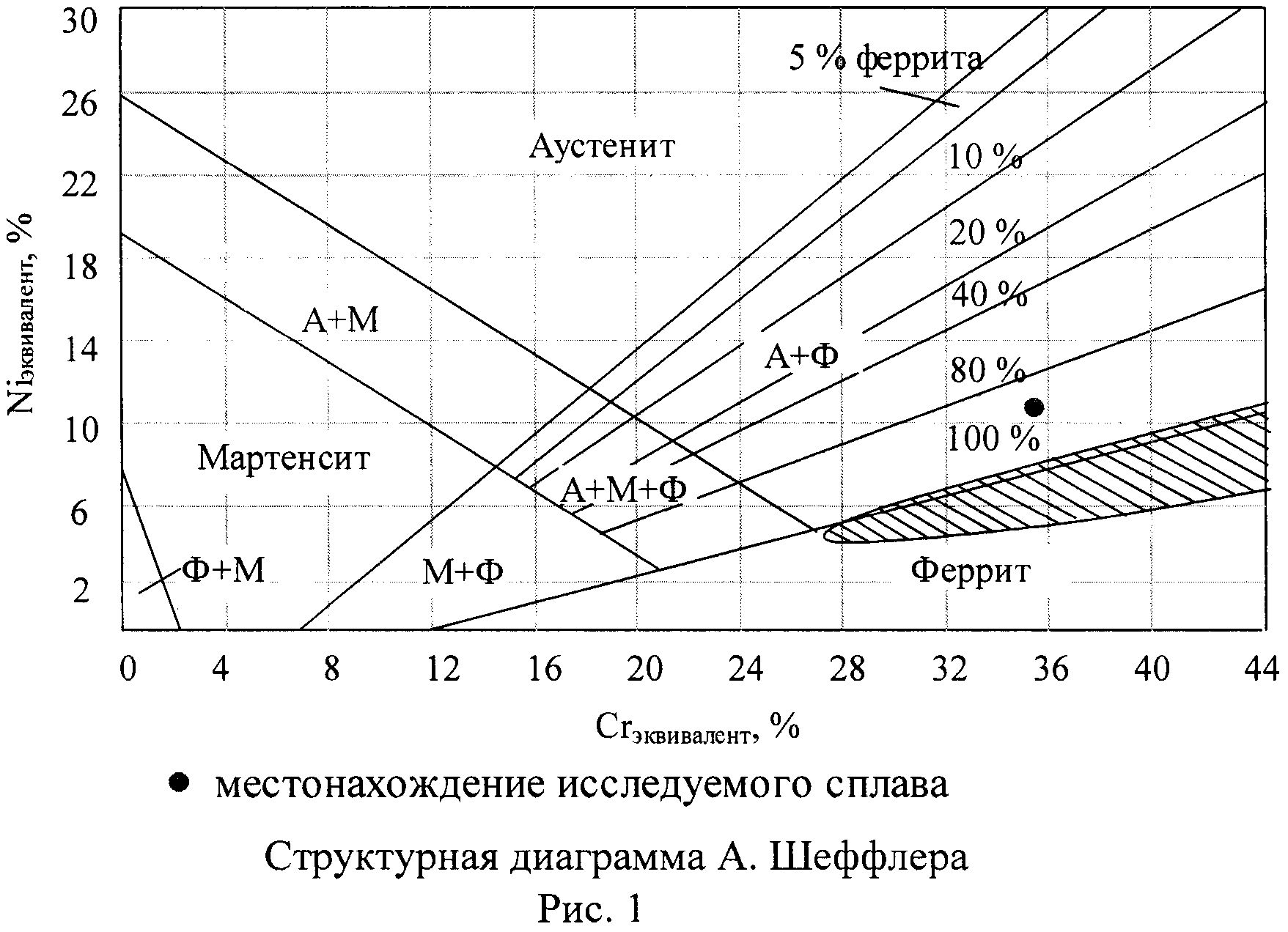

В материаловедении аустенитом называется твёрдый раствор углерода и других компонентов в особой форме железа, известной как гамма-железо (см. рис. 1). Фаза получила своё название в честь Уильяма Робертса-Остина – англичанина, занимавшегося исследованиями физических свойств металлов и сплавов.

Образование

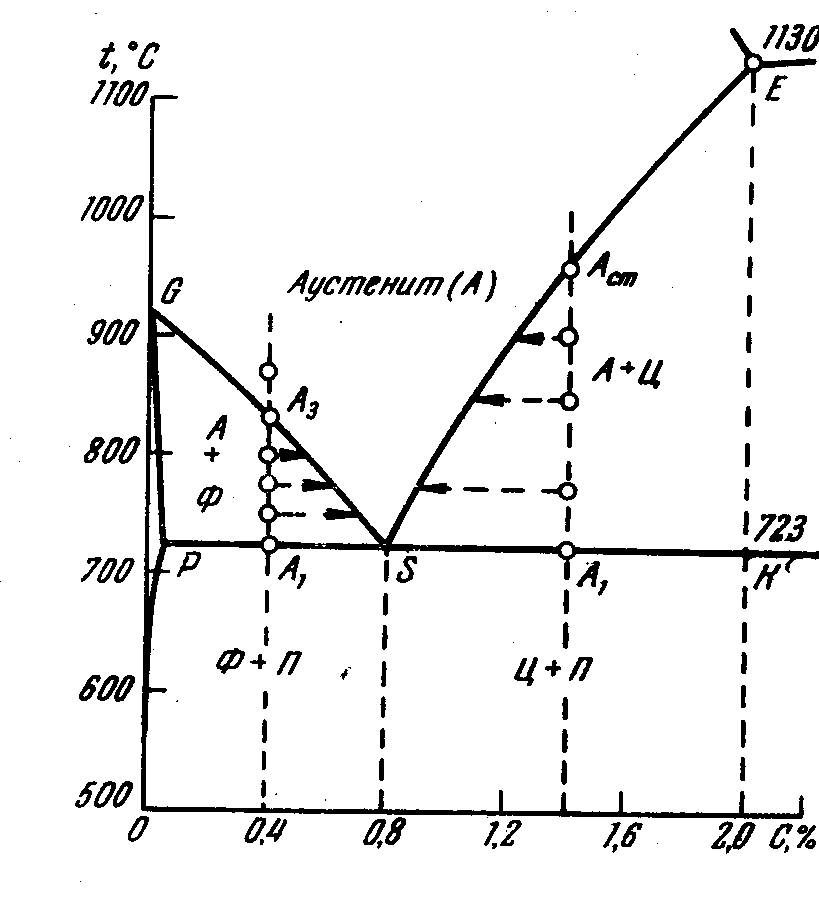

Аустенит образуется только тогда, когда сталь нагревается выше 750 °C, но не более 1450 °C. При комнатной температуре аустенит сохраняет свою форму тогда, когда в сплав добавлены специальные легирующие элементы.

Структура и свойства

Аустенит – составляющая, которая формируется при нагревании железа выше 910 °C. Уже при температурах выше 1390 °С гамма-железо становится нестабильным. Данная фаза имеет гранецентрированную кубическую плотноупакованную кристаллическую решётку, с атомами в каждом углу и в центре каждой грани элементарной ячейки.

Аустенит составляет одну из аллотропических форм существования железа, поэтому он проявляет магнитные свойства. Каков сплав, такова и температура начала преобразования. Например, в углеродистой стали данная фаза существует при 727 °C, в то время как в нержавеющей стали его концентрация заметна и при комнатной температуре. При повышении температуры от 912 °C до 1394 °C происходит процесс трансформации аустенита из феррита, почивший название аустенитизации.

В своём нормальном состоянии аустенит характеризуется низкой твёрдостью, а в твёрдом растворе обеспечивает растворимость максимального количества углерода.

Почему данная фаза немагнитна? Ферромагнитные свойства металлов связаны с контролем электронов, которые вращаются вокруг ядра отдельного атома (в данном случае, железа). В других микроструктурах спин этих вращающихся электронов может быть уравновешен внешним магнитом. Но в данном случае микроструктура атомного слоя представляется более случайной, а это означает, что электроны не могут выровнять свое вращение в согласованном направлении. Поэтому они выглядят как немагнитные.

Поэтому они выглядят как немагнитные.

Твёрдость аустенита

Для изучения данных твёрдости в области существования фаз феррита и аустенита используются методы определения микротвёрдости по Виккерсу. Данные по аустениту находятся в пределах 8,5-9,0 ГПа. С уменьшением нагрузки на индентор микротвёрдость снижается до 340-350 HV.

Динамика фазовых превращений

В системе «железо-углерод» возможен ряд превращений, направление течения которых определяется концентрацией феррита. Последний обычно устраняет поле аустенитной фазы, в то время как аустенитный стабилизатор расширяет это поле. В результате перитектической реакции жидкое и δ-железо изотермически превращается в аустенит.

В процессах непрерывной разливки сталей такая реакция имеет несколько важных последствий:

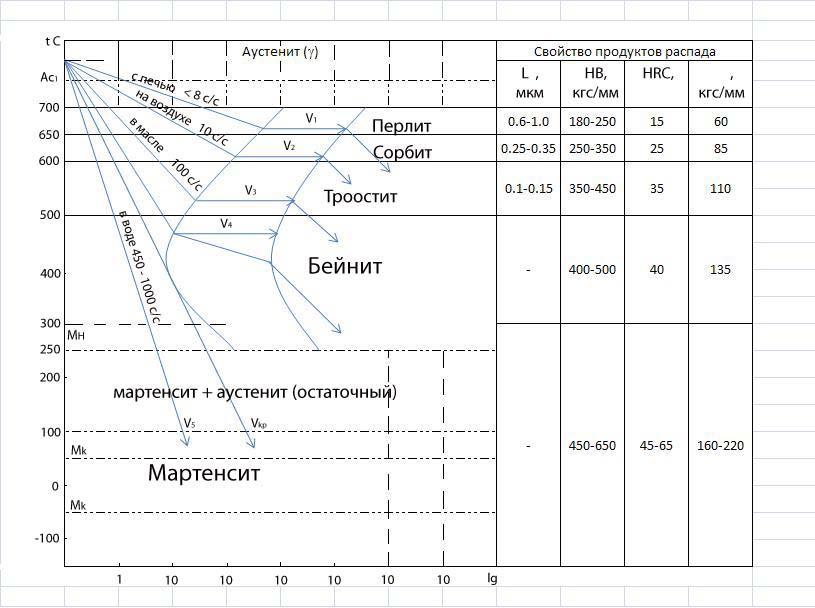

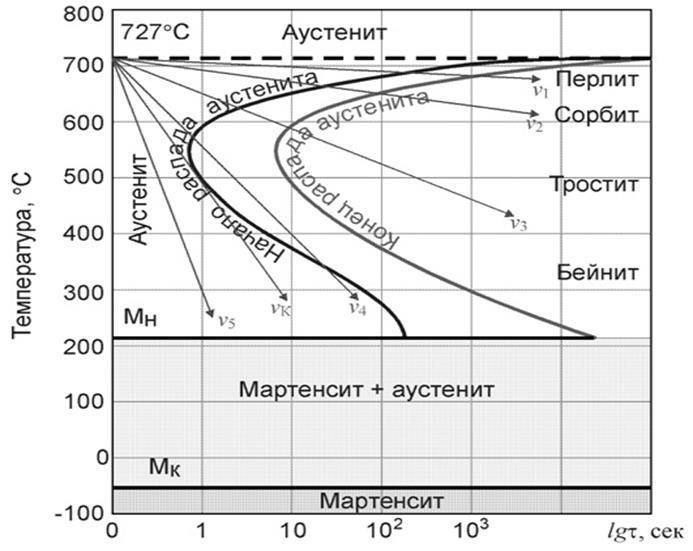

- при высоком содержании углерода (выше 0,77 % ) эвтектическая реакция происходит при 727 °C, когда гамма-железо становится механической смесью аустенита с цементитом Fe3C;

- при низких скоростях охлаждения аустенит разлагается посредством диффузионного превращения с образованием перлита;

- с увеличением скорости охлаждения образование и содержание продуктов диффузии – перлита и феррита – подавляется, что приводит к возникновению таких относительно равновесных структур как бейнит и мартенсит.

При очень высоких скоростях охлаждения вторичные продукты диффузионного превращения вообще не образуются, поскольку диффузия атомов обычно достигается для зарождения и роста всех вышеперечисленных фаз.

Таким образом, продукты превращения во время разложения аустенита в сплавах на основе железа разнообразны и зависят от большого количества переменных, связанных с обработкой и материалами. Конкретное преобразование достигается за счет:

- управления типом и количеством легирующих элементов;

- изменения скорости охлаждения;

- режимом термомеханической обработки.

Стали аустенитного класса и их особенности

Наибольшей популярностью пользуются аустенитные нержавеющие стали, выделяющиеся своей прочностью, долговечностью и коррозионной стойкостью. Этот тип сталей прост в производстве и обслуживании, а также экологически безопасен, что делает их лучшим выбором для деталей архитектурных сооружений, автомобилей, медицинского оборудования и пр.

Стали данного класса обладают исключительной устойчивостью к нагреванию и коррозии. Кроме того, они пластичны и хорошо подвергаются деформированию, что позволяет изготавливать их них изделия сложной конфигурации.

Хотя такие стали нельзя упрочнить путем термической обработки, они легко поддаются отжигу. В результате удаётся сохранить столько количества остаточного аустенита, сколько требуется для сохранения достаточной ударной вязкости металла.

Микроструктуры одной и той же марки материала после отжига, горячей деформации и полной рекристаллизации представлены соответственно на рис. 2, 3 и 4.

Применение

Аустенитные нержавеющие стали используются в бытовых, промышленных, транспортных и архитектурных изделиях, в первую очередь из-за хорошей коррозионной стойкости, но также из-за пластичности, прочности и стабильности характеристик при экстремальных температурах. Пищевая, фармацевтическая, химическая, целлюлозно-бумажная, нефтехимическая промышленность в значительной степени зависят от аустенитных нержавеющих сталей, поскольку их коррозионная стойкость обеспечивает низкие эксплуатационные расходы, отсутствие загрязнения продукции, высокую чистоту и длительный срок службы. В этих случаях важна также простота сварки и технологичность применения.

В этих случаях важна также простота сварки и технологичность применения.

Высокостабильные марки аустенитных сталей используются для деталей, подвергаемых глубокой вытяжке, или для изделий с низкой магнитной проницаемостью. Примерами последних являются корпуса автомобильных фильтров, картриджи для ручек, кастрюли и детали дисководов компьютеров.

Высокая прочность холоднодеформированной аустенитной нержавеющей стали делает ее основным материалом для использования в транспортных средствах, а также в пружинах, анкерах ремней безопасности, лезвиях ножей.

Аустенитные материалы устойчивы даже к температурам жидкого гелия, поэтому широко используются во всех криогенных приложениях. Стали с аустенитом одинаково полезны для использования при температурах до 800 °C (теплообменники, котлы, турбины), так и при производстве автомобильных выхлопных систем, где пластичность и сопротивление ползучести ферритных сталей оказываются недостаточными.

Аустенитная нержавеющая сталь – для чего используется и как получается

Аустенитная нержавеющая сталь – для чего используется и как получается | Глобус СтальГлавная

Полезные статьи

Аустенитная нержавеющая сталь – для чего используется и как получается

Нержавеющая сталь является универсальным компонентом, который применяется практически во всех областях промышленности. Одной из ее разновидностей является аустенитная нержавеющая сталь. Этот материал получают из высоколегированных сплавов и его основной особенностью является образование равномерного твердого раствора (аустенита) при кристаллизации материала. Монолитная кристаллическая решетка содержит различные легирующие примеси, которые несколько различаются в зависимости от сферы применения материала. Сталь обладает высокой пластичностью и для получения готовых изделий необходимой формы применяется термическая обработка материала.

Одной из ее разновидностей является аустенитная нержавеющая сталь. Этот материал получают из высоколегированных сплавов и его основной особенностью является образование равномерного твердого раствора (аустенита) при кристаллизации материала. Монолитная кристаллическая решетка содержит различные легирующие примеси, которые несколько различаются в зависимости от сферы применения материала. Сталь обладает высокой пластичностью и для получения готовых изделий необходимой формы применяется термическая обработка материала.

Состав аустенитной стали

Для того чтобы материал получил необходимые свойства и укрепил гранецентрированную кристаллическую решетку в него добавляются легирующие примеси, которые изменяю свойства стали в целом:

- Добавление в качестве примеси хрома позволяет поднять коррозионную стойкость материала;

- Использование в качестве легирующей примеси никеля позволяет значительно усилить жаропрочность готового нержавеющего листа;

- Для усиления специальных свойств материала дополнительно с основными легирующими металлами применяются углерод, азот, титан, молибден…

Применение аустенитной стали

Основное применение аустенитная сталь нашла:

При непродолжительном нагреве до температуры плавления материал приобретает монолитную структуру.

Именно поэтому нержавеющая труба из аустенитной стали соединяется при помощи сварки без образования между шовного пространства. Соответственно структура материала не повреждается и не происходит образование условий для возникновения окислительных процессов.

Именно поэтому нержавеющая труба из аустенитной стали соединяется при помощи сварки без образования между шовного пространства. Соответственно структура материала не повреждается и не происходит образование условий для возникновения окислительных процессов.Материал является стойким к изменению магнитного поля. Это позволяет использовать изделия из аустенитной стали для изготовления точной радиотехнической аппаратуры.

Благодаря образованию стойкой однородной структуры аустенитный нержавеющий металл может быть использован в качестве основного защитного материала при конструировании устройств, предназначенных для работы в сложных условиях под воздействием резких перепадов температур и воздействием сильных электромагнитных полей.

Высокая степень легирования хромом позволяет использовать материал в качестве надежной защиты от коррозии.

Смотрите также:

- Жаростойкая нержавеющая сталь – какая бывает и где применяется

- Сортовой нержавеющий металлопрокат – виды и применение

- Расчет веса нержавеющего листа – как сделать?

Возврат к списку

Новости

Что такое аустенит? Определение и свойства » BorTec

Что такое аустенит?

Это наиболее важный структурный компонент аустенитных сталей и сплавов, который обычно присутствует в метастабильном состоянии. Кроме структурной составляющей присутствует еще и аустенитная фаза. Это кубическая центрированная грань и является основным компонентом микроструктуры.

Кроме структурной составляющей присутствует еще и аустенитная фаза. Это кубическая центрированная грань и является основным компонентом микроструктуры.

Аустенит характеризуется типичной границей двойника. Это можно увидеть в микроскопе отраженного света. Композиция сплава может быть встроена в аустенитную матрицу. Однако в этом случае следует благоприятствовать образованию неметаллических влияний.

Какими свойствами обладает аустенит?

Структурная составляющая имеет следующие свойства :

- Прочностные свойства аустенита низкие . Величина условного напряжения 0,2 % для стандартных аустенитных сталей при комнатной температуре находится в пределах 200–2005 Н/мм2. Прочность на растяжение достигает значения около 600 Н/мм2.

- Обладает высокими значениями прочности . При 40‒50 % значения удлинения при разрыве примерно в два раза выше, чем у ферритных сталей.

- Теплопроводность аустенита низкая .

- С другой стороны, коэффициент теплового расширения относительно высок .

- Значительное увеличение прочности может быть достигнуто путем холодной штамповки . Однако это приводит к плохой обрабатываемости аустенитных сталей.

- Из-за низкой энергии дефекта упаковки аустенит имеет высокую жаропрочность .

Какова обрабатываемость аустенита?

Аустенитная сталь характеризуется сравнительно плохой обрабатываемостью. Поэтому могут возникнуть проблемы во время фрезерных, сверлильных или токарных операций. По сравнению с другими структурными компонентами, такими как мартенсит или цементит, аустенит обладает высокой формуемостью и средней прочностью на растяжение и твердостью .

Из-за своей высокой высокой деформируемости часто вызывает застревание режущих кромок во время обработки. Аналогичным образом, образование наростов часто невозможно предотвратить . Особенно выражена склонность к слипанию и образованию длинных полос и спутанных стружек.

Особенно выражена склонность к слипанию и образованию длинных полос и спутанных стружек.

В результате высокой физической деформации аустенита новая поверхность упрочняется уже при механической обработке. Поэтому при дальнейшей обработке на материалы действуют дополнительные силы резания.

Низкая теплопроводность аустенита также отрицательно сказывается на механической обработке материала. В результате выделяемое тепло не может быть передано стружке, а режущая кромка инструмента подвергается высокой термической нагрузке.

Свариваемость аустенитной стали

Аустенитные стали характеризуются очень хорошей свариваемостью . Нет опасности холодного растрескивания или образования крупных зерен. Однако карбиды хрома могут образовываться из-за выделяющегося при сварке тепла. Для сталей с содержанием углерода более 0,07 % эти карбиды могут вызывать межкристаллитную коррозию. Этому можно противодействовать с помощью сварочных материалов с низким содержанием углерода.

ЗАКАЛКА АУСТЕНИТНЫХ СТАЛЕЙ

Поскольку аустенит характеризуется низкой твердостью, вы можете повысить ее и улучшить защиту от коррозии с помощью нашего ПРОЦЕССА ЗАКАЛИВАНИЯ НЕРЖАВЕЮЩЕЙ СТАЛИ BORINOX®. СВЯЖИТЕСЬ С НАМИ СЕГОДНЯ и позвольте нам проконсультировать вас!

Что такое аустенит – определение

Аустенит, также известный как гамма-фазное железо (γ-Fe), представляет собой немагнитную гранецентрированную фазу кубической структуры железа. Аустенит в железоуглеродистых сплавах обычно присутствует только при температуре выше критической эвтектоидной температуры (723°С) и ниже 1500°С, в зависимости от содержания углерода.

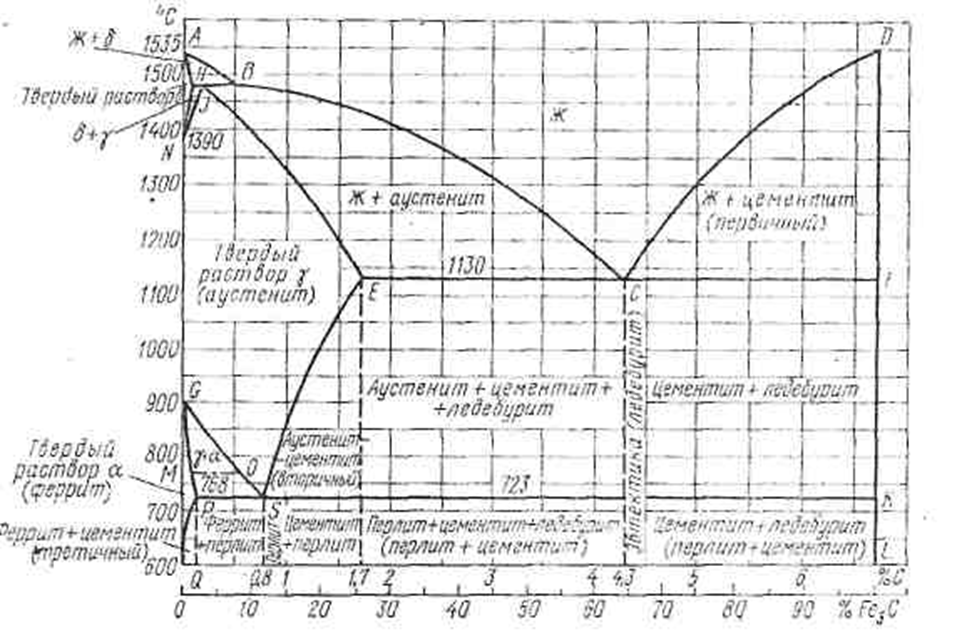

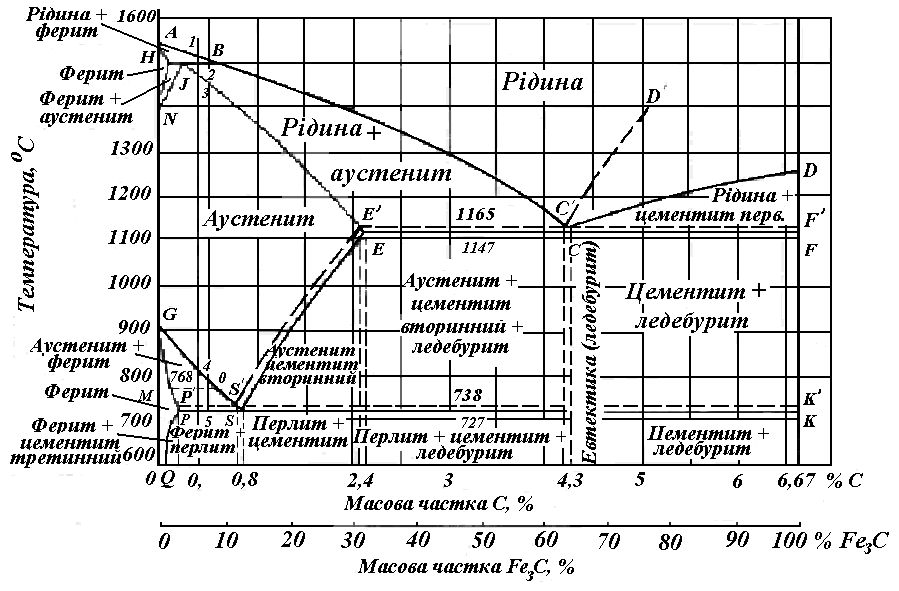

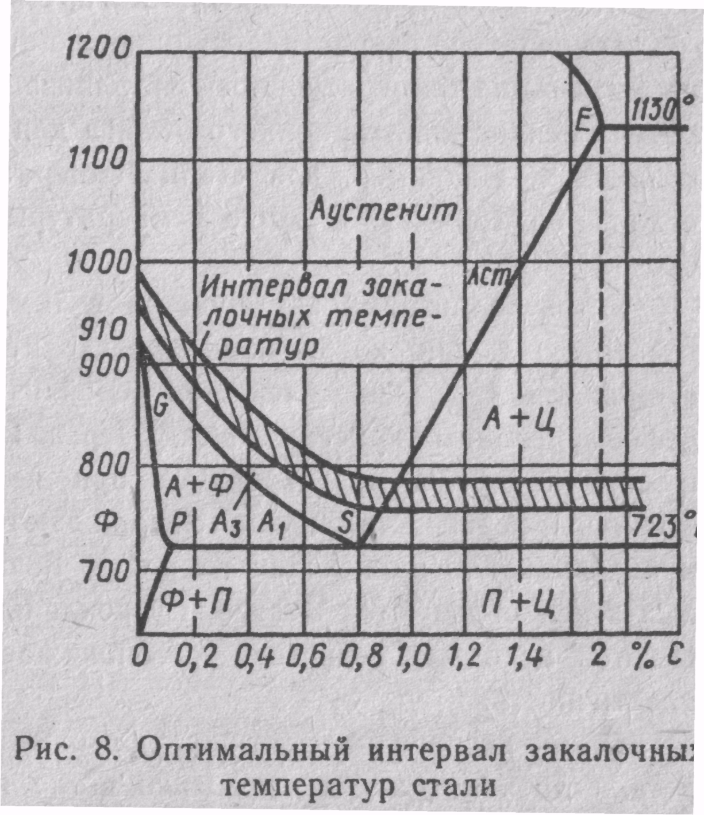

На рисунке представлена фазовая диаграмма железо–карбид железа (Fe–Fe3C). Процент присутствующего углерода и температура определяют фазу сплава железа с углеродом и, следовательно, его физические характеристики и механические свойства. Процентное содержание углерода определяет тип ферросплава: железо, сталь или чугун. Источник: wikipedia. org Лэппле, Фолькер – Wärmebehandlung des Stahls Grundlagen. Лицензия: CC BY-SA 4.0

org Лэппле, Фолькер – Wärmebehandlung des Stahls Grundlagen. Лицензия: CC BY-SA 4.0Аустенит , также известный как гамма-фазное железо (γ-Fe), представляет собой немагнитную фазу железа с гранецентрированной кубической структурой. Аустенит в железоуглеродистых сплавах обычно присутствует только при температуре выше критической эвтектоидной температуры (723°C) и ниже 1500°C, в зависимости от содержания углерода. Однако его можно поддерживать при комнатной температуре за счет добавок в сплав, таких как никель или марганец.

Углерод играет важную роль в термообработке, так как расширяет температурный диапазон стабильности аустенита. Более высокое содержание углерода снижает температуру, необходимую для аустенизации стали, так что атомы железа перестраиваются, образуя структуру решетки ГЦК. Аустенит присутствует в наиболее часто используемом типе нержавеющей стали, которая очень хорошо известна своими коррозионная стойкость.

Аустенитная нержавеющая сталь

Аустенитная нержавеющая сталь содержит от 16 до 25% хрома и может также содержать азот в растворе, что способствует их относительно высокой коррозионной стойкости . Аустенитные нержавеющие стали классифицируются с обозначениями серии AISI 200 или 300; марки 300-й серии представляют собой хромоникелевые сплавы, а 200-я серия представляет собой набор составов, в которых марганец и/или азот частично заменяют никель.

Аустенитные нержавеющие стали классифицируются с обозначениями серии AISI 200 или 300; марки 300-й серии представляют собой хромоникелевые сплавы, а 200-я серия представляет собой набор составов, в которых марганец и/или азот частично заменяют никель.

Аустенитные нержавеющие стали обладают наилучшей коррозионной стойкостью из всех нержавеющих сталей, превосходными криогенными свойствами и хорошей жаропрочностью. Они обладают немагнитной гранецентрированной кубической (ГЦК) микроструктурой и легко поддаются сварке. Эта кристаллическая структура аустенита достигается за счет добавления достаточного количества стабилизирующих аустенит элементов никеля, марганца и азота. Аустенитная нержавеющая сталь — это самое большое семейство нержавеющих сталей, на которое приходится около двух третей всего производства нержавеющей стали. Их предел текучести низок (от 200 до 300 МПа), что ограничивает их использование для конструкционных и других несущих элементов. Они не могут быть упрочнены термической обработкой, но обладают полезным свойством, заключающимся в том, что они могут подвергаться нагартованию до высоких уровней прочности, сохраняя при этом полезный уровень пластичности и ударной вязкости. В таких ситуациях предпочтение отдается дуплексным нержавеющим сталям из-за их высокой прочности и коррозионной стойкости. Наиболее известным сортом является нержавеющая сталь AISI 304, которая содержит как металлы хрома (от 15% до 20%), так и никеля (от 2% до 10,5%) в качестве основных нежелезных компонентов. Нержавеющая сталь 304 обладает отличной стойкостью к широкому спектру атмосферных условий и многим агрессивным средам. Эти сплавы обычно характеризуются как пластичные, свариваемые и упрочняемые холодной штамповкой.

Они не могут быть упрочнены термической обработкой, но обладают полезным свойством, заключающимся в том, что они могут подвергаться нагартованию до высоких уровней прочности, сохраняя при этом полезный уровень пластичности и ударной вязкости. В таких ситуациях предпочтение отдается дуплексным нержавеющим сталям из-за их высокой прочности и коррозионной стойкости. Наиболее известным сортом является нержавеющая сталь AISI 304, которая содержит как металлы хрома (от 15% до 20%), так и никеля (от 2% до 10,5%) в качестве основных нежелезных компонентов. Нержавеющая сталь 304 обладает отличной стойкостью к широкому спектру атмосферных условий и многим агрессивным средам. Эти сплавы обычно характеризуются как пластичные, свариваемые и упрочняемые холодной штамповкой.

Другие распространенные фазы в сталях и чугунах

Термическая обработка сталей требует понимания как равновесных фаз, так и метастабильных фаз, возникающих при нагревании и/или охлаждении. Для сталей стабильные равновесные фазы включают:

- Феррит .

Феррит или α-феррит представляет собой объемно-центрированную фазу кубической структуры железа, которая существует при температурах ниже 912°C при низких концентрациях углерода в железе. α-феррит может растворять только до 0,02 процента углерода при 727°C. Это связано с конфигурацией решетки железа, которая образует кристаллическую структуру ОЦК. Первичной фазой низкоуглеродистой или мягкой стали и большинства чугунов при комнатной температуре является ферромагнитное α-Fe.

Феррит или α-феррит представляет собой объемно-центрированную фазу кубической структуры железа, которая существует при температурах ниже 912°C при низких концентрациях углерода в железе. α-феррит может растворять только до 0,02 процента углерода при 727°C. Это связано с конфигурацией решетки железа, которая образует кристаллическую структуру ОЦК. Первичной фазой низкоуглеродистой или мягкой стали и большинства чугунов при комнатной температуре является ферромагнитное α-Fe. - Аустенит . Аустенит, также известный как гамма-фазное железо (γ-Fe), представляет собой немагнитную фазу железа с гранецентрированной кубической структурой. Аустенит в железоуглеродистых сплавах обычно присутствует только при температуре выше критической эвтектоидной температуры (723°С) и ниже 1500°С, в зависимости от содержания углерода. Однако его можно поддерживать при комнатной температуре за счет добавок в сплав, таких как никель или марганец. Углерод играет важную роль в термической обработке, так как расширяет температурный диапазон стабильности аустенита.

Более высокое содержание углерода снижает температуру, необходимую для аустенизации стали, так что атомы железа перестраиваются, образуя структуру решетки ГЦК. Аустенит присутствует в наиболее часто используемом типе нержавеющей стали, которая очень хорошо известна своими коррозионная стойкость.

Более высокое содержание углерода снижает температуру, необходимую для аустенизации стали, так что атомы железа перестраиваются, образуя структуру решетки ГЦК. Аустенит присутствует в наиболее часто используемом типе нержавеющей стали, которая очень хорошо известна своими коррозионная стойкость. -

- Цементит . Цементит (Fe 3 C) является метастабильным соединением, и при некоторых обстоятельствах может диссоциировать или разлагаться с образованием α-феррита и графита в соответствии с реакцией: Fe 3 C → 3Fe(α) + C (графит). Цементит в чистом виде представляет собой керамику, он твердый и хрупкий, что делает его пригодным для упрочнения сталей. Его механические свойства зависят от его микроструктуры, которая зависит от того, как он смешивается с ферритом.

Метастабильные фазы:

- Перлит . В металлургии перлит представляет собой слоистую металлическую двухфазную структуру, состоящую из чередующихся слоев феррита (87,5 мас.%) и цементита (12,5 мас.%), встречающегося в некоторых сталях и чугунах. Он назван в честь своего сходства с перламутром.

- Мартенсит . Мартенсит представляет собой очень твердую метастабильную структуру с объемно-центрированной тетрагональной (ОЦТ) кристаллической структурой. Мартенсит образуется в сталях, когда скорость охлаждения аустенита настолько высока, что атомы углерода не успевают диффундировать из кристаллической структуры в достаточно больших количествах для образования цементита (Fe 3 С).

- Бейнит . Бейнит представляет собой пластинчатую микроструктуру, которая образуется в сталях из аустенита, когда скорость охлаждения недостаточно высока, чтобы образовался мартенсит, но все еще достаточно высока, так что углерод не успевает диффундировать с образованием перлита.

Ссылки:

Материаловедение: Министерство энергетики США, материаловедение. Справочник по основам Министерства энергетики, том 1 и 2. Январь 1993 г.

Министерство энергетики США, материаловедение. Справочник по основам Министерства энергетики, том 2 и 2. Январь 1993 г.

Уильям Д. Каллистер, Дэвид Г. Ретвиш. Материаловедение и инженерия: введение, 9-е издание, Wiley; 9 издание (4 декабря 2013 г.), ISBN-13: 978-1118324578.

Эберхарт, Марк (2003). Почему все ломается: понимание мира по тому, как он разваливается. Гармония. ISBN 978-1-4000-4760-4.

Гаскелл, Дэвид Р. (1995). Введение в термодинамику материалов (4-е изд.). Издательство Тейлор и Фрэнсис. ISBN 978-1-56032-992-3.

Гонсалес-Виньяс, В. и Манчини, Х.Л. (2004). Введение в материаловедение. Издательство Принстонского университета. ISBN 978-0-691-07097-1.